Методы упрочнения. Анализ методов упрочнения деталей машин и режущих инструментов

УДК 621.924.093

Анализ методов упрочнения деталей машин

и режущих инструментов

Увеличение срока эксплуатации и износостойкости деталей машин и инструмента путем упрочнения является важной задачей, решение которой способствует значительному увеличению их долговечности и обеспечивает экономию дорогих и дефицитных материалов, энергии, трудовых ресурсов . В машиностроении широко применяют разнообразные методы упрочнения, выбор которых зависит от свойств режущего и обрабатываемого материала, условий эксплуатации и экономической эффективности использования метода упрочнения.

композиционные упрочняющие покрытия, лазерное упрочнение и легирование , электроискровое легирование, эпиломирование, магнитно-импульсная обработка

ВВЕДЕНИЕ

Одно из наиболее перспективных направлений повышения надежности и долговечности изнашивающихся деталей машин и инструмента - упрочнение или модифицирование рабочих поверхностей за счет создания поверхностных слоев с более высокими механическими и триботехническими показателями.

Анализ научных источников показал, что упрочнение поверхности может осуществляться с помощью покрытий, термической обработкой или с использованием различных видов энергии. При этом, опыт лабораторных исследований и практики эксплуатации показывает, что трудно выбрать универсальный способ обработки, так как каждый из них раскрывает свои потенциальные возможности в определенном случае, часто в весьма узком диапазоне параметров эксплуатации.

МЕТОДЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ изнашивающихся

деталей ДЛЯ “ТЯЖЕЛЫХ” режимОВ трения

Узлы изделий, работающих в “тяжелых” режимах трения, широко используют методы поверхностного упрочнения. На износостойкость пары трения влияет комплекс физико-механических характеристик: прочностные, пластические и твердость. На износостойкость особое влияние оказывает поверхностный слой, так как он воспринимает нагрузки и осуществляет контакт с внешней средой.

С другой стороны, поверхностные слои имеют и больше дефектов (поры, микротрещины, включения неординарного кристаллического строения и др.), чем весь объем детали.

В процессе изнашивания контактирующие поверхности должны успешно сопротивляться пластическим деформациям, срезу – сколу микрообъемов материала, внедрению твердых частиц (абразивные частицы из внешней среды, отделившиеся частицы или наросты при адгезии), а также воздействию агрессивных сред и температур.

Основное воздействие воспринимается тонким поверхностным слоем, а остальное сечение материала воспринимает лишь незначительную долю, вследствие инерционности материалов. Поэтому необходимо дифференцировать физико-механические свойства поверхностных слоев и остального сечения, что достигается различными методами поверхностного упрочнения.

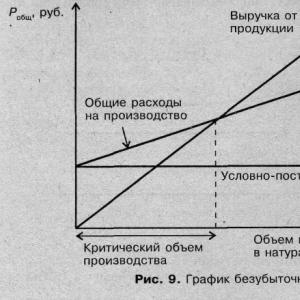

Рассмотрим наиболее применяемые методы, при этом за критерий оценки упрочняемых слоев принимаем твердость – единственную характеристику материала, получаемую методами неразрушающего контроля (таблица).

Таблица. Применяемость методов поверхностного упрочнения деталей в зависимости от твердости упрочненных поверхностей

Tablе. The use of surface strengthening methods depending hardness of strengthened surface

Методы упрочнения | Твердость, МПа |

|

Поверхностное пластическое деформирование (ППД) | ||

Термическая обработка (ТО) | ||

Химико-термическая обработка (ХТО) | ||

Борирование | ||

Фрикционно-диффузионное упрочнение | 11000 …. 13000 |

|

Электроискровое упрочнение (ЭЛ) | ||

Наплавляемые покрытия | ||

Напыляемые покрытия | ||

Лазерное упрочнение (ЛУ) | ||

Детонационное покрытие | 10000 …. 14500 |

|

Композиционные покрытия |

Из таблицы видно, что твердость покрытий упрочняемых слоев выше более чем в два раза. Однако только по твердости поверхности нельзя полностью судить о достоинствах метода. Необходимо учитывать положительные и отрицательные составляющие других методов, сравнивая механические свойства, необходимые для области применения.

ППД – повышает твердость, снижает пластичность, имеет низкую абразивную износостойкость.

ТО – “рабочим” порогом режима изнашивания является температура в зоне трения, которая составляет С.

ХТО – увеличивает износостойкость, которая определяется температуростойкостью химических соединений. Так, азотирование выдерживает температуру до 600-650, а борирование до 9000С и выше.

Наплавленные и напыленные покрытия отличаются высокой износостойкостью, которая зависит от химического состава наносимого покрытия, но требует усложненной технологии, включая подготовительные операции и операции для снятия внутренних напряжений. Для напыления требуется также вводить операцию по увеличению прочности сцепления покрытия с основой (термодеформированное расслаивание).

Лазерное упрочнение позволяет получать тонкие слои, отличные от структуры ТО, вследствие высоких скоростей нагрева слоев. Недостаток этого способа упрочнения – низкий температурный порог, который составляет температуру около 2000 С.

Детонационная обработка позволяет получить более качественное по сравнению с напыленным покрытие, не требует деформационного рассасывания. К недостаткам метода можно отнести сложность реализации технологического процесса и трудность установки детали в технологическом оборудовании.

Композиционные покрытия в настоящее время получили наибольшее применение. Основные достоинства: возможность получения достаточно толстых слоев (до 4 мм); использование износостойких композиций порошков из твердого сплава, релита, боридов и специальных сплавов; создание покрытий с твердой смазкой, где в качестве наполнителей используются графит, дисульфид молибдена, сульфиды, селениды и др.

Несмотря на существенные преимущества, методы не получили широкого применения из-за ряда существенных недостатков: сложность технологии нанесения покрытия, включая операции специальной подготовки для герметизации зоны упрочнения; применение высоких температур (до 12000); наблюдаются температурные деформации и напряжения, так как вся система упрочнения подвергается нагреву; применение дорогостоящих материалов как в качестве матрицы (серебро, никель, кобальт, медь), так и в качестве наполнителей (бориды, карбиды, твердый сплав); необходимость включения операций по снятию внутренних напряжений.

Анализируя методы поверхностного упрочнения, следует отметить, что, увеличивая твердость, снижаем пластичность, которая приводит к уменьшению опасности схватывания сопряженных поверхностей, с одной стороны. С другой стороны, снижение пластичности повышает чувствительность к местным высоким давлениям, которые могут привести даже к местному разрушению поверхности.

Итак, в упрочненном поверхностном слое необходимо обеспечить достаточную пластичность, высокую твердость и прочность. Эти требования можно реализовать только в композиционном покрытии, организуя упрочненный слой, состоящий из пластичной основы (матрицы) с твердыми включениями.

МЕТОДЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ металлорежущего

инструмента

Работоспособность металлорежущего инструмента может быть обеспечена только в том случае, если его рабочая часть выполнена из материала, обладающего достаточной твердостью, прочностью, износостойкостью, температуростойкостью и теплопроводностью. Покрытие, наносимое на рабочие поверхности инструмента, является достаточно универсальным и надежным средством, с помощью которого можно по-новому подойти к проблемам совершенствования свойств материала инструмента, повышения его работоспособности и управления процессом резания.

Инструментальный материал с износостойким покрытием является новым материалом композиционного типа, в котором оптимально сочетаются свойства поверхностного слоя (высокие значения твердости, теплостойкости, пассивности по отношению к обрабатываемому материалу и т. д.) и свойства, проявляющиеся в объеме тела инструмента (прочность, ударная вязкость, трещиностойкость и т. д.). Инструмент из твердого сплава с композиционным покрытием имеет высокую сопротивляемость адгезионно-усталостному и диффузионному изнашиванию при температуре С. Покрытие повышает сопротивляемость инструмента из быстрорежущей стали абразивному и адгезионно-усталостному изнашиванию, значительно повышает устойчивость к коррозионно-окислительному изнашиванию .

Получение инструмента с покрытием с помощью химического и физического осаждения металла имеет недостатки: сложность технологии нанесения покрытия, включая операции специальной подготовки для герметизации зоны упрочнения и использование высоких температур; температурные деформации и напряжения как следствие нагрева; применение дорогостоящих материалов.

Для нивелирования указанных отрицательных сторон процесса предлагается схема нанесения композиционного многослойного покрытия для твердосплавного инструмента. Покрытие содержит несколько промежуточных слоев, каждый из которых имеет собственное функциональное назначение: обеспечение прочной связи многослойного покрытия с рабочими поверхностями инструмента; осуществление адгезионной связи между функциональными слоями; выполнение барьерных функций, например, увеличение термодинамической устойчивости покрытия при повышенных скоростях резания и др. Все соединения, широко применяемые в качестве покрытий, характеризуются увеличением микротвердости до 2,5 ГПа, но являются достаточно хрупкими, что заметно сужает область их применения. Поэтому особый интерес вызывают покрытия из наноматериалов. Поверхностные покрытия в виде тонкой пленки имеют характеристики, значительно отличающиеся от объемного (монолитного) материала, причем, чем тоньше пленка, тем она прочнее .

Совершенствование твердого сплава с покрытием всегда направлено на борьбу с хрупкостью его поверхностного слоя. В последнее время используются покрытия, получившие название «Low stress coating», технологический процесс заключается в нанесении многослойного покрытия на твердосплавную подложку по стандартной технологии. После этого передняя поверхность пластин полируется по передней поверхности, в результате чего полностью снимается слой нитридов титана и верхний слой оксида алюминия толщиной всего 2..3 мкм от общей толщины покрытия, что дает возможность снизить уровень внутренних растягивающих напряжений в 2 раза и убрать большую часть зародышей трещин .

Упрочнение режущего инструмента из быстрорежущей и легированной стали методом карбонитрации в газообразных продуктах, карбоазотировании в безводородной плазме тлеющего разряда (ХТО) повышает твердость, износостойкость и теплостойкость инструмента. После азотирования инструмент выдерживает температуру до 600-650, а при его борировании – до 9000С и выше. Полученные после карбонитрации диффузионные слои толщиной от нескольких микронов (для мелкоразмерного инструмента) до 0,01-0,02 мм обеспечивают повышение стойкости инструмента в 1,5-2 раза. Испытания отрезных резцов, сверл, метчиков, разверток, упрочненных карбоазотированием, показали, что по стойкости они в 2-2,5 раза превосходят неупрочненный инструмент .

Использование для поверхностной закалки концентрированной плазменной струи мощностью 30 кВт, генерируемой плазмотроном косвенного действия с секционированной межэлектродной вставкой , обеспечивает закалку на значительную глубину (3,0-3,5 мм). В этой связи представляет практический интерес упрочнение малогабаритного инструмента (резцов, сверл, штампов и т. п.) из низколегированной инструментальной стали 9ХФ и быстрорежущей стали Р6М5 при закалке мощной плазменной струей. Но процесс упрочнения требует усложненной технологии, включая подготовительные операции и операции для снятия внутренних напряжений.

Лазерное упрочнение (ЛУ) режущего инструмента из быстрорежущих и легированных сталей производится импульсным облучением рабочих кромок инструмента на лазерной технологической установке . При этом стойкость инструмента может быть повышена в 1,5-3 раза. Под воздействием лазерного излучения происходит скоростной нагрев металла в области аустенитного состояния и последующее охлаждение металла. Упрочненный слой имеет особо дисперсную аустенитно-мартенситную структуру. В результате на поверхности образуется слой толщиной 60-80 мкм микротвердостью Н/мм2. Но процесс ЛУ не способствует сохранению необходимого для инструмента уровня пластичности. Недостатком является также нарушение геометрии инструмента из-за оплавления без увеличения глубины проплавления.

Лазерное поверхностное легирование является перспективным технологическим методом обеспечения и повышения надежности различного инструмента (штампы, пресс-формы, режущие инструменты), рабочие поверхности которых подвергались импульсному лазерному легированию с использованием пастообразных составов. После экспериментов в производство был внедрен процесс с использованием пасты, содержащей мелкодисперсные порошки бора и твердого сплава с добавками фторидных активаторов, размешанные в глицерине до густого состояния. Окисная пленка приводит к сокращению времени достижения фиксированной величины износа на участке приработки по передней поверхности инструмента в 2-3 раза по сравнению с неупрочненным инструментом, к существенному расширению диапазона режимов резания, и при этом ожидаемое снижение температуры резания составляет 100-120°С.

Перспективным способом повышения долговечности инструментов из углеродистых и легированных сталей является магнитно-импульсная обработка их полем малой напряженности при комнатной температуре. Но и этот метод имеет ряд недостатков: ограничения в применении по толщине и габаритам; зависимость качества обработки от магнитной проницаемости материала. Это объясняется тем, что режимы магнитно-импульсного воздействия не обеспечивают требуемой структуры.

Процесс электроакустического напыления, основанный на совместном использовании энергии электроискрового разряда и ультразвука, увеличивает долговечность работы быстрорежущего инструмента. Механические продольно-крутильные ультразвуковые колебания, сообщаемые электроду, образуют при контактировании с обрабатываемой поверхностью межэлектродный зазор.

Электроискровое легирование (ЭЛ) сверл, фрез и другого режущего инструмента, изготовленного из быстрорежущей стали, увеличивает его стойкость в 1,5-2 раза . Вместе с тем ЭЛ отличается рядом недостатков, главным из которых является формирование во многих случаях недопустимого уровня остаточных напряжений растяжения и неприемлемой шероховатостью обработанных поверхностей.

Повышение стойкости режущего инструмента может быть получено нанесением эпилама на поверхность инструмента – упрочнение режущего инструмента методом эпиламирования. Эпиламы представляют собой композиции, состоящие из растворителя или смеси растворителей, которые содержат поверхностно-активное вещество (фтор). Из раствора поверхностно-активное вещество адсорбируется на твердой поверхности в виде мономолекулярного слоя, снимая микротвердость, а следовательно, поверхностную энергию. При нанесении эпилама на поверхность режущего инструмента износостойкость его повышается в 2-5 раз. Чрезвычайно высокая химическая активность фтора является существенным недостатком эпиломирования.

В настоящее время высокоэнергетические методы поверхностного упрочнения рабочего профиля режущих кромок инструмента, такие как лазерное и плазменное упрочнение, магнитно-импульсная обработка, используются ограниченно (в основном из-за высокой стоимости оборудования, сложности технологических процессов). Основными методами упрочнения лезвийного инструмента пока остаются объемная закалка и закалка с нагревом ТВЧ, которые сопряжены с короблением рабочего профиля инструмента, возникновением термических напряжений и другими недостатками.

Многочисленные результаты исследований показывают убедительные преимущества инструмента и деталей машин с новыми покрытиями и подтверждают перспективность новых разработок. К перспективным технологиям ближайшего будущего можно отнести и совмещение имплантации с нанесением покрытий, а также работы в области совмещения термической обработки изделий с нанесением покрытий.

Вышеизложенное позволяет сделать вывод: рассматриваемые методы упрочнения имеют определенные недостатки; их применение для деталей и инструмента требует усовершенствования конкретных технологических процессов и дальнейших исследований; одновременно необходимо проводить поиск новых методов.

Список используемЫХ литературных источников

1. Верещака режущего инструмента с износостойкими покрытиями. – М.: Машиностроение, 1993. – 336 с.

2. Маслов высокие технологии: справочник // Инженерный журнал. –2008. – № 1. – С.10-24.

3. , О классификации методов нанесения покрытий (терминологический аспект) // Вестник машиностроение. – 1988. – № 9. С.54-57.

4. , Матюшенко аспекты технического наводороживания металлов и его влияние на износостойкость // Долговечность трущихся деталей машин. – 1986. – № 1. – С. 191-195.

5. , Кравец надежности инструмента лазерным легированием // Вестник машиностроения. – 1987. – № 1. – С. 44-46.

6. , Сидоренко электроискровой упрочняющей обработки на износ разделительных штампов // Вестник машиностроения. – 1987. – № 2. – С.53-55.

THE ANALYSIS of METHODS for strengthening MACHINE PARTS And CUTTING TOOLS

I. T. Syechjov, I. A. Sokolova

Threading the service life and wear resistance machine parts and tools by their strengthening is an important task the solution of which secures economy of expensive and deficit materials, energy, labor resource. Mechanical engineering uses various strengthening methods, choosing of which depends on the properties of cutting material and material to be cut, performance and economical effectiveness and strengthening method.

с omposite strengthening plating, laser strengthening and alloying, electro-spark alloying, apyloming, magnet –impulse treatment

Кандидат технических

наук, доцент кафедры технологии обработки материалов

Кандидат педагогических наук, доцент кафедры технологии обработки материалов

ФГОУ ВПО «Калининградский государственный технический университет», Россия, г. Калининград, Советский пр., 1,

e-mail: *****@***ru

Dr. I. T. Syechjov, PLD, ass. prof. Mechanical Engineering department The Kaliningrad State Technical University

Russia, Kaliningrad, Soviet pr., 1, tel.: + 7

Dr. I. A. Sokolova, PLD, ass. prof. Mechanical Engineering department The Kaliningrad State Technical University

Russia, Kaliningrad, Soviet pr.,

Термомеханическая обработка стали. Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО). Термомеханическая обработка относится к комбинированным способам изменения строения и свойств материалов. При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенитном состоянии). Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5…2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском. В зависимости от температуры, при которой проводят деформацию, различают высокотемпературную термомеханическую обработку (ВТМО) и низкотемпературную термомеханическую обработку (НТМО). Сущность высокотемпературной термомеханической обработки заключается в нагреве стали до температуры аустенитного состояния (выше А 3). При этой температуре осуществляют деформацию стали, что ведет к наклепу аустенита. Сталь с таким состоянием аустенита подвергают закалке (рис. 16.1 а). Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале температур, ослабляет необратимую отпускную хрупкость и резко повышает ударную вязкость при комнатной температуре. Понижается температурный порог хладоломкости. Высокотемпературная термомеханическая обработка повышает сопротивление хрупкому разрушению, уменьшает чувствительность к трещинообразованию при термической обработке. Рис. 16.1. Схема режимов термомеханической обработки стали: а – высокотемпературная термомеханическая обработка (ВТМО); б – низкотемпературная термомеханическая обработка (НТМО). Высокотемпературную термомеханическую обработку эффективно использовать для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей. Последующий отпуск при температуре 100…200 o С проводится для сохранения высоких значений прочности. Низкотемпературная термомеханическая обработка (аусформинг). Сталь нагревают до аустенитного состояния. Затем выдерживают при высокой температуре, производят охлаждение до температуры, выше температуры начала мартенситного превращения (400…600 o С), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку (рис. 16.1 б). Низкотемпературная термомеханическая обработка, хотя и дает более высокое упрочнение, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75…95 %), поэтому требуется мощное оборудование. Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит, которые имеют вторичную стабильность аустенита. Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в два – четыре раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения. Механические свойства после разных видов ТМО для машиностроительных сталей в среднем имеют следующие характеристики (см. табл. 16.1): Таблица 16.1. Механические свойства сталей после ТМОТермомеханическую обработку применяют и для других сплавов.

Поверхностное упрочнение стальных деталей.

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка.

В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости.

Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева.

Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем.

Закалка токами высокой частоты.

Метод разработан советским ученым Вологдиным В.П.

Основан на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Обычно используются машинные генераторы с частотой 50…15000 Гц и ламповые генераторы с частотой больше 10 6 Гц. Глубина закаленного слоя – до 2 мм.

Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо постоянство зазора между индуктором и поверхностью изделия.

Схема технологического процесса закалки ТВЧ представлена на рис. 16.2.

Рис. 16.2. Схема технологического процесса закалки ТВЧ

После нагрева в течение 3…5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200 o С (самоотпуск).

Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %.

Преимущества метода:

- большая экономичность, нет необходимости нагревать все изделие;

- более высокие механические свойства;

- отсутствие обезуглероживания и окисления поверхности детали;

- снижение брака по короблению и образованию закалочных трещин;

- возможность автоматизации процесса;

- использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые;

- позволяет проводить закалку отдельных участков детали.

Основной недостаток метода – высокая стоимость индукционных установок и индукторов.

Целесообразно использовать в серийном и массовом производстве.

Газопламенная закалка.

Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой 3000…3200 o С.

Структура поверхностного слоя после закалки состоит из мартенсита, мартенсита и феррита. Толщина закаленного слоя 2…4 мм, твердость 50…56 HRC.

Метод применяется для закалки крупных изделий, имеющих сложную поверхность (косозубые шестерни, червяки), для закалки стальных и чугунных прокатных валков. Используется в массовом и индивидуальном производстве, а также при ремонтных работах.

При нагреве крупных изделий горелки и охлаждающие устройства перемещаются вдоль изделия, или – наоборот.

Недостатки метода:

- невысокая производительность;

- сложность регулирования глубины закаленного слоя и температуры нагрева (возможность перегрева).

Старение.

Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением.

К материалам, подвергнутым закалке без полиморфного превращения, применяется старение.

Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

В результате старения происходит изменение свойств закаленных сплавов.

В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из твердых растворов встречаются в следующих основных формах:

- тонкопластинчатой (дискообразной);

- равноосной (сферической или кубической);

- игольчатой.

Форма выделений определяется конкурирующими факторами: поверхностной энергией и энергией упругой деформации, стремящимися к минимуму.

Поверхностная энергия минимальна для равноосных выделений. Энергия упругих искажений минимальна для выделений в виде тонких пластин.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называется самопроизвольное повышение прочности и уменьшение пластичности закаленного сплава, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс.

Повышение прочности в процессе выдержки при повышенных температурах называется искусственным старением.

Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания)

При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то также ускоряются процессы, протекающие при старении – это деформационное старение.

Старение охватывает все процессы, происходящие в пересыщенном твердом растворе: процессы, подготавливающие выделение, и сами процессы выделения.

Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном сплаве совершаются подготовительные процессы, когда сохраняется высокая пластичность. Это позволяет проводить холодную деформацию после закалки.

Если при старении происходят только процессы выделения, то явление называется дисперсионным твердением.

После старения повышается прочность и снижается пластичность низкоуглеродистых сталей в результате дисперсных выделений в феррите цементита третичного и нитридов.

Старение является основным способом упрочнения алюминиевых и медных сплавов, а также многих жаропрочных сплавов.

Обработка стали холодом.

Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (М к) ниже 0 o С. Поэтому в структуре стали после закалки наблюдается значительное количество остаточного аустенита, который снижает твердость изделия, а также ухудшает магнитные характеристики. Для устранения аустенита остаточного проводят дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. М к (- 80 o С). Обычно для этого используют сухой лед.

Такая обработка называется обработкой стали холодом.

Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC.

После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений.

Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

Упрочнение методом пластической деформации.

Основное назначение методов механического упрочнения поверхности – повышение усталостной прочности.

Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2…0,4 мм.

Разновидностями являются дробеструйная обработка и обработка роликами.

Дробеструйная обработка – обработка дробью поверхности готовых деталей.

Осуществляется с помощью специальных дробеструйных установок, выбрасывающих стальную или чугунную дробь на поверхность обрабатываемых деталей. Диаметр дроби – 0,2…4 мм. Удары дроби вызывают пластическую деформацию на глубину 0,2…0,4 мм.

Применяют для упрочнения деталей в канавках, на выступах. Подвергают изделия типа пружин, рессор, звенья цепей, гусениц, гильзы, поршни, зубчатые колеса.

При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия.

При усилиях на ролик, превышающих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину. Обработка улучшает микрогеометрию. Создание остаточных напряжений сжатия повышает предел усталости и долговечность изделия.

Обкатка роликами применяется при обработке шеек валов, проволоки, при калибровке труб, прутков.

Не требуется специальное оборудование, можно использовать токарные или строгальные станки.

Дата публикования: 2015-03-26 ; Прочитано: 1735 | Нарушение авторского права страницы | Заказать написание работы

сайт - Студопедия.Орг - 2014-2020 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.006 с) ...Отключите adBlock!

очень нужно

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Введение

1. Механические методы поверхностного упрочнения деталей машин

1.1 Параметры состояния поверхностного слоя деталей машин

1.2 Структурные несовершенства в реальных кристаллах

2. Современные методы упрочнения металлов

2.1 Упрочнение легированием

2.2 Упрочнение пластическим деформированием

2.3 Упрочнение термическими методами

2.4 Поверхностное упрочнение

2.5 Плазменное поверхностное упрочнение деталей

2.6 Вакуумное ионно-плазменное упрочнение, ионное магнетронное распыление, ионное легирование

Заключение

Список литературы

Введение

Одним из важнейших

показателей, определяющих спрос на проектируемый объект, является его качество.

Обеспечение необходимого качества возможно при удовлетворении эксплуатационных

требований, предъявляемых к деталям машин. Работоспособность и надежность

детали обеспечиваются за счет выполнения следующих основных требований:

прочности, жесткости и стойкости к различным воздействиям (износу, вибрации,

температуре и др.). Выполнение требований прочности при статическом,

циклическом и ударном нагружениях должно исключить возможность разрушения, а

также возникновения недопустимых остаточных деформаций. Требования жесткости к

детали или контактной поверхности сводятся к ограничению возникающих под

действием нагрузок деформаций, нарушающих работоспособность изделия, к

недоступности потери общей устойчивости для длинных деталей, подвергающихся

сжатию, и местной - у тонких элементов. Должна быть обеспечена износостойкость

детали, которая существенно влияет на долговечность работы механизма.

Достаточно, чтобы для каждой детали выполнялись не все перечисленные выше

требования, а лишь те, которые связаны с ее эксплуатацией.

1. Механические методы поверхностного упрочнения деталей машин

Требования по созданию долговечных машин можно удовлетворить не только

разработкой современных конструкционных решений и применением новых

высокопрочных материалов, но и путем изменений поверхностного слоя деталей

машин. Процессом, обеспечивающим получение стабильных показателей по качеству

поверхности, является поверхностное пластическое деформирование, которое

подразделяется на сглаживающее и упрочняющее..

1 Параметры состояния поверхностного слоя деталей машин

Поверхностный слой детали - это слой, у которого структура, фазовый и химический состав отличаются от основного материала, из которого сделана деталь.

Рисунок 1. Схема поверхностного слоя детали

В поверхностном слое можно выделить следующие основные зоны (рис.1):

Адсорбированных из окружающей среды молекул и атомов органических и неорганических веществ. Толщина слоя 1 0,001 мкм;

Продуктов химического взаимодействия металла с окружающей средой (обычно оксидов). Толщина слоя 10 1 мкм;

Граничная толщиной несколько межатомных расстояний, имеющая иную, чем в объеме, кристаллическую и электронную структуру;

С измененными параметрами по сравнению с основным металлом;

Со структурой, фазовым и химическим составом, который возникает при изготовлении детали и изменяется в процессе эксплуатации. Толщина и состояние указанных слоев поверхностного слоя могут изменяться в зависимости от состава материала, метода обработки, условий эксплуатации. Оценка этого состояния осуществляется методами химического, физического и механического анализа. Многообразие параметров состояния поверхностного слоя и методов их оценки не позволяет выделить единственный параметр, определяющий качество поверхностного слоя. На практике состояние поверхностного слоя оценивается набором единичных или комплексных свойств, которые оценивают качество поверхностного слоя..

Эти параметры характеризуют:

Геометрические параметры неровностей поверхности;

Физическое состояние;

Химический состав;

Механическое состояние.

Геометрические параметры неровностей поверхности оцениваются параметрами шероховатости, регулярных микрорельефов, волнистости. Шероховатость поверхности - это совокупность неровностей с относительно малыми шагами. Примерное отношение высоты неровностей к шагу менее 50. Волнистость поверхности - это совокупность неровностей, имеющих шаг больший, чем базовая длина, используемая для измерения шероховатости. Отношение высоты к шагу более 50 и менее 1000. Волнистость в России не стандартизирована, поэтому для ее оценки используют параметры шероховатости. Регулярные микрорельефы - это неровности, которые, в отличие от шероховатости и волнистости, одинаковы по форме, размерам и взаиморасположению. Регулярный микрорельеф получают обработкой резанием или поверхностным пластическим деформированием роликами, шариками, алмазами. Физическое состояние поверхностного слоя деталей в технологии упрочнения наиболее часто характеризуется параметрами структуры и фазового состава. Структура - это характеристика металла, зависящая от методов изучения его строения.

Выделяют следующие типы структур:

Кристаллическая;

Субструктура;

Микроструктура;

Макроструктура.

Кристаллическая структура. Металлы представляют собой кристаллы с трехмерной периодичностью. Основой кристаллической структуры является трехмерная решетка, в пространстве которой располагаются атомы. В зависимости от характера расположения атомов в кристаллической решетке структуры чистых металлов разделяются на ряд типов. В реальном металле кристаллическая структура имеет множество дефектов, которые в значительной степени определяют его свойства. Совокупность дефектов решетки и их пространственное распределение в кристалле называется субструктурой. Здесь кристаллы могут 5образовывать более крупные фрагменты - кристаллиты, блоки, зерна, фрагменты, полигоны. Размер субмикрозерна: 10-2÷10-5см.

Микроструктура - это структура, определяемая с помощью металлографических микроскопов. Этот анализ позволяет определить наличие, количество и форму структурных составляющих сплава. Размер субзерна: 10-3÷10-4 см..

Макроструктура - это структура, которая определяется невооруженным глазом

или при небольших увеличениях. С помощью макроанализа определяют трещины,

неметаллические включения, примеси и др. Физическое состояние характеризуется

числом и концентрацией фаз, распределением фаз по поверхностному слою, объемом

сплава и др. Исследование физического состояния осуществляется

экспериментальными методами физики твердого тела: дифракционными и

микроскопическими. Химический состав характеризуется элементным составом сплава

и фаз, концентрацией элементов в объеме фаз, сплава и др. Исследования

химического состава поверхностного слоя позволяют оценить адсорбцию из

окружающей среды молекул и атомов органических и неорганических веществ,

диффузионные процессы, процессы окисления и другие, происходящие при обработке

металлов.

Рисунок 2. Типы кристаллической структуры: а - объемно-центрированная

кубическая; б - гранецентрированная кубическая; в -

гексагонально-плотноупакованная

Механическое состояние металла определяется параметрами: - сопротивлением деформированию:

предел упругости, предел пропорциональности, предел текучести, предел прочности, твердость и др.;

пластичностью: относительное удлинение, относительное сужение, ударная вязкость и другие, устанавливаемые специальными испытаниями образцов. .

Например, в процессе пластической деформации, которая всегда сопровождает механическую обработку, все характеристики механического состояния поверхностного слоя изменяются: показатели сопротивления деформированию увеличиваются, а показатели пластичности уменьшаются.

Это явление называют деформационным упрочнением.

В инженерной практике деформационное упрочнение поверхностного слоя определяют измерением твердости Н или микротвердости. Для этого твердость измеряют на поверхности металла и внутри металла (при помощи послойного травления). В результате устанавливают толщину упрочненного слоя hH и степень деформационного упрочнения δн: δн=(Нобр-Ниск)/ Ниск, где Нобр и Ниск - соответственно твердость (микротвердость) металла после и до обработки. Важной характеристикой состояния поверхностного слоя являются остаточные напряжения. Остаточные напряжения - это упругие напряжения, которые остались в детали после обработки..

В зависимости от объема тела, в которых рассчитывают остаточные напряжения, они условно подразделяются на остаточные напряжения:

первого рода, уравновешенные в макрообъемах тела;

второго рода, уравновешенные в пределах размера зерен;

третьего рода, уравновешенные в пределах нескольких межатомных расстояний.

В зависимости от характера и интенсивности физико-механических процессов, происходящих при обработке, остаточные напряжения могут иметь различный знак:

(+) - растягивание;

(-) - сжимание.

Условие равновесия требует, чтобы в объеме детали сумма проекций всех сил была равна нулю. Поэтому в детали есть область со сжимающими и растягивающими остаточными напряжениями.

В инженерной практике остаточные напряжения первого рода принято представлять в виде проекции на оси заданной системы координат. Например, для тела вращения используют понятия осевых σо х, окружных (тангенциальных) σо т и радиальных σо r остаточных напряжений. Обобщенно можно сказать, что остаточные напряжения первого рода есть результат неравномерных пластических деформаций различных слоев детали (искривление детали). Остаточные напряжения оказывают существенное влияние на прочность и долговечность деталей машин и конструкций.

Остаточные сжимающие напряжения, возникающие в поверхностном слое,

повышают циклическую прочность деталей, т.к. они разгружают поверхностные слои

от напряжений, вызванных нагрузками и, наоборот, растягивающие остаточные

напряжения уменьшают прочность деталей вследствие повышения напряженности

поверхностного слоя..

1.2 Структурные несовершенства в реальных кристаллах

В соответствии с современными взглядами на строение металла, существенное различие теоретической и физической прочности объясняется наличием структурных несовершенств (дефектов) кристаллов. Структурные дефекты оказывают существенное влияние на упрочнение и разрушение металла при обработке. Структурные несовершенства в кристаллах возникают в результате кристаллизации металла, термической обработки, пластической деформации и др.

Структурные несовершенства (дефекты) кристалла по геометрическому признаку подразделяются на 4 группы:

Точечные;

Линейные;

Поверхностные (плоские);

Объемные.

Точечные дефекты по своим размерам сопоставимы с размерами атома. В чистых кристаллах возможны два типа точечных дефектов (рисунок 3):

Вакансии;

Межузельные атомы.

Вакансии образуются при удалении атома из узла решетки, а межузельный

атом при введении атома в межузельное пространство. Образование вакансий и

межузельных атомов связано с тем, что колеблющиеся около положения равновесия

атомы могут под влиянием привнесенной извне энергии выходить из положения

равновесия, образуя после себя в узле кристаллической решетки пустоту

(вакансию) и, соответственно, межузельный атом..

Рисунок 3.Точечные дефекты в плоскости простой кубической решетки: А - дислоцированный атом; В - вакансии

Рисунок 4.Точечные дефекты в плоскости простой кубической решетки: ө - примесные атомы внедрения; ● - атомы замещения

Все точечные дефекты образуют локальные искажения кристаллической решетки, повышая тем самым энергию, зависящую от размера введенных атомов и расстояние между ними. Линейные дефекты кристаллической решетки имеют размеры, близкие к атомным в двух измерениях и значительную протяженность в третьем.

упрочнение металл легирование закалка

2. Современные методы упрочнения металлов

.1 Упрочнение легированием

Формирование благоприятной структуры и надежность работы деталей обеспечивает рациональное легирование, измельчение зерна и повышение качества металла. Упрочнение при легировании увеличивается пропорционально концентрации легирующего элемента в твердом растворе. При этом надо помнить, что различные легирующие элементы имеют ограниченную растворимость в основных фазах сплава и это зависит от относительной разницы атомных радиусов компонентов.

Образование твердых растворов разных типов (замещения, внедрения, упорядоченных, не упорядоченных и др.) создают комбинации различных дислокационных образований с многообразными характеристиками прочности. Измельчение зерна осуществляется легированием и термической обработкой. Наиболее эффективное измельчение структуры достигается при высокотемпературной термомеханической обработке..

Она предусматривает пластическую деформацию аустенита с последующим превращением в мартенсит. В результате высокотемпературной термомеханической обработки обеспечивается наиболее благоприятное сочетание высокой прочности с повышенной пластичностью, вязкостью и сопротивлением разрушению.

Упрочнение растет по мере увеличения концентрации растворенного легирующего элемента и различия в атомных радиусах железа и этого элемента. Наиболее сильно повышают твердость медленно охлажденного феррита Si, Mn, Ni,.т.е те элементы, имеющие отличную от Feα кристаллическую решетку. Слабее влияют Mo, V и Cr, решетки которых изоморфны Feα. Повышение чистоты сплава достигается металлургическими приемами путем удаления вредных примесей серы, фосфора, газообразных элементов - кислорода, водорода, азота.

При введении в сталь легирующих элементов, растворимость которых в решетке железа может изменяться в зависимости от температуры, наблюдается эффект, называемый дисперсионным твердением. Для этого необходимо получить пересыщенный твердый раствор с повышенной концентрацией растворенного элемента. Такой твердый раствор является неравновесным и стремиться к распаду. Процесс распада пересыщенного твердого раствора при комнатной температуре называется естественным старением. .

При некотором нагреве - искусственным старением. При старении избыточный элемент выделяется из кристаллической решетки металла-растворителя в виде мельчайших частиц, которые называют дисперсной фазой. Дисперсная фаза, будучи равномерно распределена в твердом растворе, искажает кристаллическую решетку последнего и изменяет механические свойства сплава. Повышение твердости, прочности наблюдается только в том случае, когда сохраняется когерентность (непрерывность) атомно-кристаллических решеток дисперсной фазы и твердого раствора.

Дисперсионное твердение связано с диффузионными процессами и поэтому продолжительность старения оказывает существенное влияние на эффект дисперсионного твердения. Дисперсионное твердение в сложнолегированной стали с несколькими легирующими элементами часто проявляется совершенно иначе, чем в стали с одним легирующим элементом. Дополнительные легирующие элементы могут увеличивать или уменьшать растворимость основного элемента, вызывающего дисперсионное твердение и тем самым увеличивать или уменьшать эффект упрочнения материала. Дисперсионное твердение сопутствует обычному процессу термической обработки стали и оказывает существенное влияние на ее свойства..

Упрочняющими фазами в сталях могут быть карбиды, нитриды, интерметаллиды,

химические соединения и др.

2.2 Упрочнение пластическим деформированием

В результате холодной пластической деформации изменяются свойства

металла: повышается прочность, электросопротивление, снижается пластичность,

плотность, коррозионная стойкость. Это явление называется наклепом и может быть

использовано для изменения свойств металлических материалов. Свойства наклепанного

металла изменяются тем сильнее, чем больше степень деформации. Металлы

наклепываются в начальной стадии деформирования более интенсивно, а при

возрастании деформации механические свойства изменяются незначительно. С

увеличением степени деформаций предел текучести растет быстрее временного

сопротивления. У сильно наклепанных металлов обе характеристики сравниваются, а

удлинение становится равным нулю. Такое состояние наклепанного металла

называется предельным; при попытке продолжить деформирование может произойти

разрушение металла. В результате наклепа удается повысить твердость и временное

сопротивление в 1,5 - 3 раза, а предел текучести в 3 -7 раз. Металлы с ГЦК

решеткой упрочняются сильнее, чем металлы с ОЦК решеткой. Среди сплавов с ГЦК

решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна

(интенсивно наклепываются аустенитная сталь и никель, а алюминий упрочняется

незначительно).

Рисунок 5.Зависимость механических свойств от степени деформации

Наклеп понижает плотность металла вследствие нарушений порядка в размещении атомов, при увеличении плотности дефектов и образовании микропор. Уменьшение плотности используют для увеличения долговечности деталей, которые в процессе эксплуатации подвержены переменным нагрузкам.

Наиболее распространенным способом холодного пластического поверхностного деформирования является дробеструйная обработка. Она заключается в воздействии на обрабатываемую поверхность частиц дроби, ускоренных в дробеструйных центробежных или пневматических аппаратах. Для этого используется стальная или чугунная дробь величиной 0,5 - 2,0 мм. Время обработки поверхности детали не превышает 2 - 3 мин., а толщина поверхностного слоя находится в пределах 0,2 - 0,4 мм. В поверхностном наклепанном слое увеличивается плотность дефектов кристаллической решетки, может изменяться форма и ориентация зерен. В поверхностных слоях создаются сжимающие напряжения, тормозящие зарождение и развитие трещин..

Дробеструйная обработка может быть эффективна для сталей различного

состава и после различной термической обработки (отжиг, нормализация, закалка,

улучшение, цементация и др.). Основное назначение дробеструйной обработки -

повышение усталостной прочности. Такой обработке подвергаются пружины, рессоры,

шестерни, различные валы и т.д. Особенно эффективна дробеструйная обработка

деталей, имеющих галтели, выточки, следы грубой механической обработки и другие

концентраторы напряжений.

2.3 Упрочнение термическими методами

Температурное воздействие на различные материалы с целью изменения их структуры и свойств является самым распространенным способом упрочнения в современной технике. Это воздействие может осуществляться чаще при плюсовых температурах, реже - при отрицательных температурах и сочетаться с химическим, деформационным, магнитным, электрическим и др. процессами.

Следуя классификации А.А. Бочвара, в основу которой положены типы фазовых и структурных превращений в металле, различают следующие виды термообработки:

собственно термическая обработка;

термомеханическая обработка;

химико-термическая обработка

Собственно термическая обработка предусматривает только температурные воздействия на металл или сплав. Управляемые структурно-фазовые процессы в стали, которые обеспечивают получение требуемой фазовой и дислокационной структуры, происходят вследствие наличия аллотропии. Термомеханическая обработка (ТМО) - сочетание термического воздействия и пластической деформации. ТМО позволяет получить более высокие прочностные и вызкостно-пластические свойства у стали, чем после обычной закалки и низкого отпуска..

Положительный дополнительный эффект при ТМО объясняется предварительным наклепом аустенита во время пластической деформации. Последствия этого наклепа передаются мартенситу в виде дополнительных, возникающих при наклепе дислокаций, которые, складываются с дислокациями, возникающими при последующем мартенситном превращении, создают более плотную дислокационную структуру.

Такая высокая плотность дислокаций (до 1013 см -2) не порождает возникновение трещин при закалке. Существуют две разновидности термомеханической обработки - высокотемпературная (ВТМО) и низкотемпературная (НТМО). При ВТМО аустенит деформируется при температуре выше линии АС3 до степени деформации 20-30%. При НТМО производится деформация переохлажденного до 400 - 600 0С аустенита, степень деформации составляет 75-90%.

Химико-термическая обработка (ХТО) - сочетание химического и термического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении. .

При этом происходит поверхностное насыщение металлического материала соответствующим элементом (C, N, B, Al, Cr, Si, Ti и др.) путем его диффузии в атомарном состоянии из внешней среды (твердой, газовой, паровой, жидкой) при высокой температуре.

Процесс химико-термической обработки состоит из трех элементарных стадий:

выделение диффундирующего элемента в атомарном состоянии благодаря реакциям, протекающим во внешней среде;

контактирование атомов диффундирующего элемента с поверхностью стального изделия и проникновение (растворение) их в решетку железа (адсорбция);

диффузия атомов насыщающего элемента вглубь металла.

2.4 Поверхностное упрочнение

Среди методов поверхностного упрочнения наибольшее распространение получили поверхностная закалка, обработка лазером и электроискровое легирование. При поверхностной закалке на некоторую заданную глубину закаливается только верхний слой, тогда как сердцевина изделия остается незакаленной..

Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина изделия остается вязкой и воспринимает ударные нагрузки. Поверхностную закалку осуществляют несколькими методами: нагревом токами высокой частоты; нагревом.

Поверхностную закалку осуществляют несколькими методами:

нагревом токами высокой частоты (ТВЧ);

нагревом газовым пламенем.

Закалка ТВЧ впервые предложена В. П. Вологдиным. При закалке по этому методу стальное изделие размещают внутри индуктора в форме спирали или петли.

Ток высокой частоты подводится от генератора к индуктору. Во время прохождения тока через индуктор в поверхностных слоях изделия за счет индукции возникает ток противоположного направления, нагревающий сталь. В связи с тем, что скорость нагрева ТВЧ значительно выше скорости нагрева в печи, фазовые превращения в стали происходят при более высоких температурах и температуры нагрева под закалку повышаются. Например, при нагреве ТВЧ со скоростью 400 °С/с температура закалки стали 40 с 840…860 °С повышается до 930…980 °С.

После прогрева ТВЧ стали до температуры закалки изделие охлаждают водой.

При закалке ТВЧ получается высокодисперсная структура кристаллов мартенсита,

обеспечивающая более высокую твердость и прочность стали, чем при печном нагреве..

Рисунок 6.Схема нагрева токами высокой частоты: 1 - деталь; 2 - индуктор; 3 - магнитное поле; I - направление тока в индукторе; II - направление тока в детали

2.5 Плазменное поверхностное упрочнение деталей

Одной из наиболее перспективных обработок является плазменная технология, интенсивно разрабатываемая как в нашей стране, так и за рубежом.

Использование низкотемпературной плазмы эффективно не только для переплава металлов и сплавов; напыления износостойких, жаропрочных и коррозионностойких покрытий резки и сварки различных материалов, но и для поверхностного упрочнения различных изделий.

Плазменное поверхностное упрочнение находит широкое применение как в

условиях мелкосерийного и единичного (в том числе ремонтного), так и

крупносерийного и массового производства. Сущность его заключается в

термических фазовых и структурных превращениях, происходящих при быстром

концентрированном нагреве рабочей поверхности детали плазменной струей (дугой)

и теплоотводе в материал детали.

2.6 Вакуумное ионно-плазменное упрочнение, ионное магнетронное распыление, ионное легирование

Вакуумное ионно-плазменное упрочнение Среди методов нанесения защитных покрытий, основанных на воздействии на поверхность детали потоков частиц и квантов с высокой энергией, большое внимание уделяется вакуумным ионно-плазменным методам. Характерной их чертой является прямое преобразование электрической энергии в энергию технологического воздействия, основанное на структурно-фазовых превращениях в осажденном на поверхности конденсате или в самом поверхностном слое детали, помещенной в вакуумную камеру.

Основным достоинством данных методов является возможность создания весьма высокого уровня физико-механических свойств материалов в тонких поверхностных слоях, нанесение плотных покрытий из тугоплавких химических соединений, а также алмазоподобных, которые невозможно получить традиционными методами. Кроме того, эти методы позволяют:

Обеспечивать высокую адгезию покрытия к подложке;

Получать равномерные покрытия по толщине на большой площади;

Варьировать состав покрытия в широком диапазоне, в пределах одного технологического цикла;

Получить высокую чистоту поверхности покрытия;

Обеспечивать экологическую чистоту производственного цикла.

Методы вакуумной ионно-плазменной технологии:

) Модифицирование поверхностных слоев:

Ионно-диффузионное насыщение; (ионное азотирование, науглероживание, борирование и др.);

Ионное (плазменное) травление (очистка);

Ионная имплантация (внедрение);

) Нанесение покрытий:

Полимеризация в тлеющем разряде;

ионное осаждение (в триодной распылительной системе, диодной распылительной системе, с использованием разряда в полом катоде);

Электродуговое испарение;

Ионно-кластерный метод;

Катодное распыление (на постоянном токе, высокочастотное);

Химическое осаждение в плазме тлеющего разряда.

Современные вакуумные ионно-плазменные методы упрочнения (модифицирования) поверхностей деталей машин включают следующие этапы:

Генерацию (образование) корпускулярного потока вещества;

Активизацию, ускорение и фокусировку;

Конденсацию и внедрение в поверхность деталей (подложек).

Испарение: переход конденсированной фазы в пар осуществляется в результате подводок тепловой энергии к испаряемому веществу..

Заключение

При рыночной экономике одной из важных задач является обеспечение

качества деталей машин, повышение их эксплуатационных показателей. Эти

показатели определяются параметрами качества поверхностного слоя. Около 70%

причин выхода из строя машин и механизмов связано с износом узлов трения.

Следовательно, одним из направлений обеспечения качества машин является

повышение износостойкости этих деталей, которое может быть достигнуто путем

включения периода приработки на стадию изготовления за счет применения

соответствующих технологических процессов изготовления. Износ зависит от многих

параметров качества поверхностного слоя, поэтому важно знать возможности

управления комплексом этих параметров в процессе обработки, включая

геометрические, механические, физические и химические структурные свойства. При

производстве деталей машин широко применяются различные методы поверхностного

упрочнения. Изложенные в пособии технологии поверхностного упрочнения деталей

машин позволяют достигать требуемого качества изделия и формировать у студентов

системный подход к решению актуальных задач повышения долговечности деталей и

узлов машин.

Список литературы

1. Научные основы материаловедения: Учебн для вузов / Б.Н. Пастухова. - М.: Изд-во МВТУ им. Н.Э. Баумана, 2009. - 336с.

Материаловедение и технология металлов: Учебник /под ред. Г.П. Фетисова. - М.: Высш шк., 2008. - 640с.

Металловедение и технология металлов: Учебн. для вузов /Ю.П. Солнцев, В.А. Веселов, В.П. Деменцова и др. - М.: Металлургия, 2011.-512с.

Лахтин Ю.М., Леонтьева В.П. Материаловедение; Учеб. для втузов.- М.: Машиностроение, 2010. - 528с.: ил.

Рассмотренный ранее механизм пластической деформации позволяет сделать вывод что процесс сдвига в кристаллах под действием внешних напряжений будет происходить тем легче чем больше дислокаций будет в металле. После пластической деформации дислокационная плотность увеличивается и достигает значении...

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

ЛЕКЦИЯ 5

СПОСОБЫ УПРОЧНЕНИЯ МАТЕРИАЛОВ

Ранее были рассмотрены механические свойства металлов и сплавов. Основным свойством для машиностроительных материалов является прочность. Однако, уровень прочности материалов в исходном состоянии не всегда соответствует требуемым значениям.

В этом случае необходимо повысить характеристики прочности для данного сплава, используя один из способов упрочнения.

К способам упрочнения относятся:

- Холодная пластическая деформация (ХПД).

- Термическая обработка.

- Легирование (введение в состав сплава дополнительных химических элементов).

- Химико-термическая обработка (упрочнение поверхностных слоев металла и деталей малых сечений).

- Механо-термическая обработка (сочетание механической и термической обработки).

УПРОЧНЕНИЕ МЕТОДОМ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Рассмотренный ранее механизм пластической деформации, позволяет

Сделать вывод, что процесс сдвига в кристаллах под действием внешних напряжений будет происходить тем легче, чем больше дислокаций будет в металле.

После пластической деформации дислокационная плотность увеличивается и достигает значении 10 8 10 10 см -2 . При этом формируются дислокационные скопления: сплетения в виде клубков дислокаций. При увеличении степени деформации плотность дислокаций возрастает до 10 11 10 12 см -2 .

Повышение прочности с возрастанием плотности дислокаций объясняется тем, что при этом возникают не только параллельные друг другу дислокации, но и дислокации в разных кристаллографических плоскостях и направлениях. Такие дислокации будут мешать друг другу перемещаться и реальная прочность металла повышается, так как замедляется движение дислокаций и уменьшается пластическая деформация.

Упрочнение металла под действием пластической деформации называется наклепом . С ростом степени деформации прочность и твердость повышаются, а способность к пластической деформации снижается (рис.5.1).

Рис.5.1. Изменение свойств металла с увеличением степени

Деформации.

Степень предварительной деформации определяется по характеристике ε и вычисляется как отношение разности толщин заготовок до деформации (Н) и после деформации (h) к исходной толщине Н:

ε = [(H - h) / H] ∙ 100% .

Рост числа дислокаций и возникновение внутренних напряжений в результате наклепа приводит к тому, что свободная энергия металла растет, и он переходит в неравновесное, неустойчивое состояние. Нагрев металла должен способствовать возврату металла в более устойчивое исходное структурное состояние.

Уже при небольшом нагреве происходит снятие искажений кристаллической решетки, уменьшение плотности дислокаций, снижение внутренних напряжений. При этом видимых изменений структуры не наблюдается и вытянутая форма зерен сохраняется. Этот процесс называется возвратом . При возврате прочность уменьшается незначительно (на 20 - 30%), а пластичность несколько увеличивается.

С ростом температуры нагрева подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование и рост новых равноосных зерен называется рекристаллизацией .

Рис.5.2. Схема процесса рекристаллизации в деформированном

Металле при нагреве.

Процесс рекристаллизации протекает в две стадии:

Первая стадия - рекристаллизация обработки - процесс образования новых зерен.

Вторая стадия - собирательная рекристаллизация - процесс роста вновь образованных рекристаллизованных зерен (рис.5.2).

Новые зерна возникают на границах старых зерен. Процесс первичной рекристаллизации термодинамически выгоден, так как при переходе деформированного металла в более устойчивое равновесное состояние сопровождается уменьшением свободной энергии.

Температура, при которой возникают новые зерна и изменяются механические свойства, называется температурой рекристаллизации (Т р ).

Она зависит от температуры плавления.

Т р = а ∙ Т пл ,

где а - коэффициент, зависящий от состава и структуры металла.

- для чистых металлов: Т р = 0,3 - 0,4 ∙ Тпл;

- для сплавов: Т р = 0,7 - 0,8 ∙ Тпл.

Изменение структуры и свойств деформированного металла при нагреве представлено на рис.5.3.

Рис. 5.3. Схема изменения структуры и свойств деформированного металла при нагреве:

1-2 возврат; 2-3 первичная кристаллизация; 3-4 собирательная рекристаллизация

Таким образом, если необходимо снять наклеп, то следует провести нагрев деформированного металла при температуре выше, чем температура рекристаллизации.

Относительно температуры рекристаллизации различают холодную и горячую деформацию. Холодная деформация проводится при температурах ниже температуры рекристаллизации и является способом упрочнения металлов и сплавов. Горячая деформация проводится при температурах выше температуры рекристаллизации. Так, при механической обработке давлением имеют место два процесса: упрочнение за счет пластической деформации и последующее разупрочнение при рекристаллизации.

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 15543. | Современные методы экспериментального изучения строительных материалов. Определение предела прочности при сжатии. Рентгеновский фазовый анализ порошковых материалов | 454.52 KB | |

| Мешалка для перемешивания цементного раствора, столик встряхивающий, форма-конус, штыковка, формы разъемные для изготовления образцов-балочек, насадка к формам, площадка вибрационная, прибор для испытаний на изгиб, пресс для определения предела прочности при сжатии, пластинки для передачи нагрузки по ГОСТ 310.4. | |||

| 3320. | Обсуждение составленных материалов по санпросветработе со школьниками. Коррекция материалов составленных студентами | 13.12 KB | |

| Преподаватель знакомит студентов с целями и задачами предстоящего занятия. Затем каждый студент зачитывает текст беседы или лекции, которую он написал дома. После обсуждения преподаватель корректирует каждую беседу и лекцию, указывает на недостатки, если они есть, допущенные ошибки. | |||

| 20016. | Учёт материалов | 42.24 KB | |

| Непрерывность производства требует чтобы постоянно находилось на складах достаточное количество сырья и материалов для полного удовлетворения потребностей производства в любой момент их использования. Целью и задачами работы выступает изучение бухгалтерского учета материалов. 1 Понятие и характеристика материалов Согласно Положению по бухгалтерскому учету Учет материально-производственных запасов ПБУ 5 011 к бухгалтерскому учету в качестве материально-производственных запасов принимаются активы1: используемые в качестве сырья материалов... | |||

| 1984. | Литье материалов | 300.8 KB | |

| Исторически сложилось деление этих процессов на традиционные под которыми чаще всего подразумевают лишь литье в песчаноглинистые формы и все остальные специальные технологии литья. Главным признаком традиционного метода литья можно считать важнейшие характеристики основного инструмента технологического процесса литейной формы. Дополнительный обязательный признак заполнение формы расплавом гравитационным методом сверху из ковша через литниковую систему. Остальные характеристики литейной формы объемная оболочковая опочная... | |||

| 1512. | Искусственная сушка материалов | 136.65 KB | |

| Сушкой называется термический процесс удаления из твердых материалов или растворов содержащейся в них влаги путем ее испарения. При этом одно механическое обезвоживание материала в большинстве случаев является недостаточным так как оно обеспечивает только частичное удаление свободной влаги. Потому часто комбинируются различные способы удаления влаги. Естественная сушка обычно производится на открытом пространстве под навесами или в специальных сараях и представляет собой процесс при... | |||

| 13428. | Общая характеристика нагрева материалов | 1.85 MB | |

| Общая характеристика нагревания лазерным излучением Рассмотрим тепловые эффекты в конденсированных средах и основные особенности температурной кинетики при лазерном воздействии. При рассмотрении процессов воздействия ЛИ на материалы необходимо знать энергетические характеристики: поглощенную долю падающего потока максимальную плотность мощности ЛИ длительность импульса длину волны пространственное распределение плотности мощности и условия фокусировки. Для описания тепловых источников при... | |||

| 13489. | Лазерное разрушение поглощающих материалов | 380.35 KB | |

| Общая характеристика механизмов лазерного разрушения Термин разрушение при воздействии мощных потоков ЛИ на вещество является условным поскольку практически при любой плотности потока в объеме вещества происходят физические процессы вызывающие необратимые изменения связанные например с диффузией вещества или генерацией структурных несовершенств. Условимся понимать под разрушением материалов при воздействии ЛИ образование в веществе углублений вызванных выносом части объема вследствие процессов испарения. При превышении порогового... | |||