Какие бывают виды сварных соединений. Какие бывают сварные швы

В процессе выполнения сварочных работ получаются различные способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны:

- Место сплавления - граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса.

- Область термического влияния - зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена.

- Сварочный шов - участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

- Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

- Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

- Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

- Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

- Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

- ширина - это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

- корень шва - обратная его сторона, которая находится в максимальной удаленности от лицевой части;

- выпуклость - определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

- вогнутость - этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом; определяется данный параметр в том месте, где шов имеет наибольший прогиб - от него до плоскости основного металла измеряется размер вогнутости;

- катет шва - он имеет место только в угловом и тавровом соединении; измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

Виды швов по способу выполнения

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

- нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

- горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

- вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

- потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

- "в лодочку", это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности:

- непрерывные, так выполняются практически все швы, но бывают и исключения;

- прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок - это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор - R; угол разделки кромок - α; притупление - с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению:

- V-образная;

- X-образная;

- Y-образная;

- U-образная;

- щелевая.

Особенности разделки кромок

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва:

Стандарты и ГОСТы

- Ручная швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали.

- Сварка стальных трубопроводов. ГОСТ 16037-80 - определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания.

- из меди и медно-никелевых сплавов. ГОСТ 16038-80.

- Дуговая сварка алюминия. ГОСТ 14806-80 - форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде.

- Под флюсом. ГОСТ 8713-79 - сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм.

- Сварка алюминия в инертных газах. ГОСТ 27580-88 - стандарт на ручную, полуавтоматическую и Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Обозначение сварочного шва

Согласно нормативным документам наличие сварочных швов показывается на или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот - то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

- Вспомогательные знаки. На пересечении выноски с полкой может стоять значок:

○ - замкнутый шов;

┐ - сварка шва производится при монтаже.

- их конструктивных элементов и ГОСТ соединения.

- Наименование шва по стандарту.

- Способ сварки по нормативным стандартам.

- Указывается катет, этот пункт касается только угловых соединений.

- Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки.

- Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Вспомогательные обозначения

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый:

- ---снятие усиления шва;

- обработка поверхности, которая обеспечит плавный переход к основному металлу, исключив наплывы и неровности;

- шов выполняется по незамкнутой линии; этот знак применяется только к видимым на чертеже сварочным швам;

- чистота обработки поверхности сварного соединения.

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Сварочные швы представляют собой зону соединяемых заготовок, которая подвергается непосредственному тепловому воздействию пламени, электрической дуги/плазмы или лазерного луча. По внешнему виду сварного соединения судят о квалификации сварщика, о технологическом предназначении конструкции и даже о способе сварки.

Типовой сварочный шов включает в себя:

- Зону наплавленного металла (из сварочного электрода или из основного металла соединенных между собой заготовок).

- Зону механического сплавления.

- Зону термического влияния.

- Переходную зону к основному металлу.

При рассматривании шлифа сварного шва в любой разграниченность вышеперечисленных зон определяется весьма четко. Исключение составляют лазерные технологии соединения тонкостенных и мелких деталей, когда из-за точной локализации светового потока некоторые зоны могут отсутствовать.

Зона наплавленного металла представляет собой сплошную литую структуру, формирование которой происходит с момента начала расплавления электрода или заготовки. На обычных микрошлифах эту зону рассмотреть невозможно вследствие особой мелкой дисперсности частиц, которые ее составляют. Зона отличается наибольшей твердостью, но часто имеет поверхностные дефекты, обусловленные совместным действием сварочных шлаков, кислорода воздуха, остатков сварочного флюса и т.д.

Протяженность зоны механического сплавления связана с термодиффузионной активностью металлов соединяемых деталей. При интенсивном проникновении одного металла в другой глубина зоны сплавления может достигать 40-50% от объема литой зоны. Состав зоны неоднороден: наряду со структурами основного металла, там могут присутствовать интерметаллидные соединения углерода и азота с легирующими элементами, которые имеются в основном металле. Чаще всего в этой зоне встречаются грубодисперсные карбиды вольфрама, хрома, железа, а также более мелкие по размерам нитриты тех же металлов.

Зона термического влияния по своей структуре напоминает поверхностные зоны термически обрабатываемого металла в условиях скоростной и поверхностной закалки или упрочнения. Непосредственно к объемам механического сплавления примыкает так называемый «белый слой» - нетравящаяся часть металла этой зоны. Твердость белого слоя - максимальна и часто превосходит показатели зоны механического сплавления. Причиной тому являются тепловые процессы, энергии которых уже недостаточно для расплавления, но вполне хватает для сверхскоростной закалки (особенно, если сварка ведется под слоем инертного газа). Далее по глубине располагаются зоны структурных превращений, состав которых зависит от марки стали. Например, после сварки нержавеющих сталей основной составляющей рассматриваемой зоны является аустенит, для инструментальных сталей - мартенсит и т.д.

В переходной к основному металлу зоне присутствуют структуры троостита, остаточного аустенита, перлита и других составляющих, которые формируются в условиях сравнительно небольших температурных перепадов.

Качество сварки определяется скачками твердости и структурной однородности: чем они меньше, тем долговечнее и прочнее будет сварочный шов.

Таким образом, структура сварного шва является неоднородной, а сопоставительный анализ ее основных физико-механических характеристик (твердости, прочности, однородности и пр.) определяет качество сварного соединения.

В основу классификации типов сварных соединений могут быть приняты различные факторы: геометрические, конструктивные, технологические и прочностные.

С точки зрения месторасположения сварных соединений их подразделяют на:

- Горизонтальные.

- Вертикальные.

- Наклонные.

- Нижние.

Из всех типов сварных швов нижний, при котором разделка кромок исходной заготовки производится со стороны сварщика, считается не только самым доступным для освоения, но и самым прочным. Это объясняется удобством формирования расплава (как при ручном, так и при автоматическом процессах), когда силы тяжести металла способствуют лучшему заполнению зазоров между соединяемыми поверхностями. Нижний тип еще и наиболее экономичен. Используется два основных приема его формирования - от себя и на себя.

Горизонтальный шов формируется в условиях, когда подготовленные поверхности расположены перпендикулярно плоскости сварочного электрода. Приемы его получения аналогичны описанным выше, но расход сварочных электродов и флюсов увеличивается, поскольку часть расплава уносится силами тяжести из сварочной зоны.

Еще тяжелее условия для производства вертикальных швов. Здесь, кроме возрастающих потерь металла, увеличивается и неравномерность геометрических характеристик: на последних участках шов получается более толстым, а вероятность ухудшения механических параметров, в сравнении с горизонтальным и нижним типами, увеличивается.

Хуже всего качество у вертикально расположенных швов. Даже при автоматической сварке потери металла велики. Кроме того, в данном случае требуются особые меры безопасности процесса, которые бы исключали возгорание поверхностей, оплавление смежных площадей соединяемых заготовок и т.д. Количество швов, налагаемых вертикально, при проектировании сварных конструкций должно быть минимальным.

Типы сварного соединения могут классифицироваться и по конструктивному принципу своего образования. Соответственно, сварочные швы могут быть:

- Встык.

- Внахлестку.

- Угловыми.

- Тавровыми.

- Под электрозаклепки.

Стыковое соединение считается оптимальным по соотношению «экономичность-прочность». Габариты шва при правильной подготовке зоны соединения (тип разделки, подготовка кромок, зазоры) практически не искажают форму поверхности. Качество стыкового соединения зависит от толщины заготовок. При толщине до 4 мм (все размеры здесь и далее приводятся относительно низко- и среднеуглеродистых сталей) чаще выполняется односторонняя разделка кромок, при толщине до 8-10 мм - двухсторонняя U/V-образная, а при более толстых деталях - Х-образная. Соответственно, изменяется и зазор между смежными деталями: в частности, для тонких заготовок его величина не должна превышать 1-2 мм.

Соединение внахлестку используется для ситуаций, когда свободного пространства для сварки обычным способом недостаточно. Толщина заготовок не должна превышать 8-10 мм, а для обеспечения равнопрочности подготовку необходимо выполнять с обеих сторон. Если разделка кромок невозможна, то сечение приходится увеличивать. Вариантом соединения внахлестку является прорезное, когда торцы одной из деталей искусственно увеличивают для того, чтобы добиться желаемой прочности.

Угловое соединение, в свою очередь, может быть торцевым и «в лодочку» (используется, когда торец одной детали приваривается к поверхности другой). С целью придания прочности угловым швам их, по возможности, обваривают с обеих сторон. Технология угловой сварки требует более высокой квалификации исполнителя. В частности, из-за опасности проплавления одной из смежных поверхностей электрод должен располагаться под углом 45-60 0 к более длинной стороне угла. При сварке «в лодочку» расход сварочной проволоки увеличивается, протяженность зоны термического влияния возрастает, а ее твердость, наоборот, падает. Это связано с ухудшением условий отвода тепла.

Тавровое соединение считается более сложным вариантом углового, когда сваркой формируются обе полки такого составного профиля. Подготовка кромок в этом случае не обязательна, зато имеются определенные ограничения в направлении удерживаемого электрода, который должен располагаться к вертикальной стенке тавра под углом не выше 60 0 . При тавровом способе вероятность дефектов выше (как, впрочем, и расход сварочной проволоки, поскольку сварку приходится проводить за несколько проходов горелки).

Когда особых требований к герметичности готового соединения нет, используется шов под электрозаклепки. Подготовленные к соединению изделия плотно прижимаются плоскими поверхностями друг к другу, после чего в верхней детали любым способом получают отверстие. В него вводят горелку и расплавляют металл, который далее проникает вовнутрь, сваривая изделия между собой. Такой метод чрезвычайно экономичен и, при последующей шлифовке, обеспечивает необходимый внешний вид поверхности.

Классификация сварных швов помогает выбрать оптимальную последовательность их получения.

Основные характеристики сварочного шва

Различают геометрические и технологические параметры сварного шва. К геометрическим относят размеры в поперечном сечении - ширину, толщину и высоту над основной плоскостью. На виды сварочных соединений влияют также и технологических параметры: катет и корень в стыке, его выпуклость/вогнутость, а также соотношение объема металла шва к общей площади сварного стыка.

Виды сварочных швов, в частности, ширина, высота и толщина, зависят от требуемых прочностных показателей соединения. Такая зависимость не является однозначной: чрезмерно массивный шов, наоборот, снижает качество соединения, поскольку сцепление зон наплавки и механического сплавления ослабляется, а качество поверхности может ухудшиться из-за наличия сварочного грата, а также интенсификации процессов окисления и обезуглероживания материала деталей.

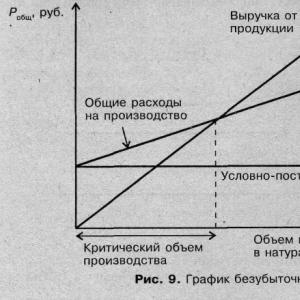

Классификация сварных швов и форма их поверхности важны и с точки зрения долговечности готовых конструкций. Вогнутые швы, оформляемые по параболической зависимости высоты шва от его толщины, снижают уровень внутренних напряжений и минимизируют остаточные деформации. Наоборот, ровные швы, когда сохраняются острые углы при переходе от одной поверхности к смежной, уровень остаточных напряжений и деформаций повышают.

Оптимизацию формы поперечного сечения сварочного соединения можно производить при помощи следующих практических коэффициентов:

- Для наилучшего соотношения ширины к высоте - 1,2-1,5;

- Для наилучшего соотношения ширины к выпуклости - не более 8;

- Для наилучшего соотношения площадей поверхности шва к площади металла в зоне соединения - 0,85-1,0.

Виды сварных швов и технология их получения определяют качество процесса. Для оценки используют такие параметры, как глубина провара металла и количество проходов.

Глубина провара определяет однородность структуры в зоне соединения. Она принимается в пределах 0,5-0,8 (при меньших значениях ухудшается прочность сварного стыка, а при увеличенных - возрастает опасность проплавления).

Количество проходов зависит от способа разделки кромок и толщины соединяемых элементов. При увеличенных зазорах и обычном профиле кромок (со скосом) количество проходов и амплитуду колебаний горелки приходится изменять, что повышает уровень внутренних сварочных напряжений. Проблема (для сварки толстых листов) снимается оптимизацией формы подготовки кромок. Число проходов для глубоких швов может достигать 6-8, при этом стараются заполнить сначала основной зазор (между кромками), а затем обварить место стыка с обеих сторон.

На качество сварных швов и соединений влияют также относительные размеры корня по отношению к катету и высоте. Если корень шва меньше указанных параметров, то качество готового соединения будет хуже из-за уменьшенной глубины провара металла. При статических нагрузках на соединение это обстоятельство не критично, однако при динамических нагрузках может стать причиной разрушения сваренной конструкции.

Классификация сварочных швов основывается на технологии их образования, соотношении геометрических размеров и последовательности выполнения сварки.

Приветствую вас, уважаемые читатели. В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов . Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными , хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

Сварные соединения и швы классифицируются по нескольким признакам

Существует ряд типов сварных швов в зависимости от вида соединения :

- - шов стыкового соединения

- - шов таврового соединения

- - шов нахлесточного соединения

- - шов углового соединения

Стыковое соединение

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- - Односторонним

- - Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- - Без скоса кромок

- - Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение - процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

Тавровое соединение

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

- 1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

- 2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Сварка "в лодочку" используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

- 3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны. Подробнее о сварочном процессе Rapid Weld можно ознакомиться . О сварочном оборудовании для односторонней сварки таврового шва с обратным вормированием валика можно узнать в разделе

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

- - нормальные

- - выпуклые

- - вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

Типы соединений по положению в пространстве:

- - нижнее

- - горизонтальное

- - вертикальное

- - потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

- - сплошные (непрерывные)

- - прерывистые

Прерывистые сварные швы применяются в соединениях, где не требуется герметичности.

Надеюсь, данная информация по типам сварных швов и соединений будет полезна вам и поможет увеличить качество и производительность ваших сварных конструкций при проектировании. А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

© Смарт Техникс

Процесс современной сварки относится к высоким технологиям с классификацией и критериями качества. Поскольку главным финальным продуктом являются сварочные швы, они также хорошо описаны, классифицированы и имеют свои критерии качества и способы выполнения.

Стандарты в виде ГОСТов содержат исчерпывающие сведения и условные обозначения вариантов самого разного назначения.

Для начала определимся с понятиями «сварочный шов» и «сварочное соединение», потому что некоторые источники рассматривают их как одно и то же, другие разводят формулировки.

Самое короткое определение: – это неразъемное соединение сваркой.

Второй вариант раскрывает физику процесса сварки как таковой: сварочный шов – это участок, в котором соединены две или несколько деталей в результате кристаллизации или деформации вещества, или одного и другого вместе. Так или иначе, сварочные швы и соединения логичнее принимать за один и тот же процесс.

Один из самых старых и известных среди специалистов стандартов – «ГОСТ 5264 – 80 Ручная дуговая сварка. Соединения сварные». Этот ГОСТ был введен в действие еще в 1981 году, он до сих пор прекрасно справляется со своими задачами: четко и ясно перечислены основные виды сварных швов, их размеры, конструктивные элементы и инструкции, как правильно класть сварочный шов. Отличный пример документа, который не нуждается в корректировках в течение долгого времени.

Виды сварочных швов

Типы сварочных соединений.

Как и методы сварки, виды сварочных швов подпадают под стройную классификацию по разным критериями:

- Способу соединения деталей;

- Положению во время сварки;

- Протяженности ;

- Расположению к силе, действующей на шов.

Самые популярные и важные виды швов объединены в группу по способу соединения деталей:

- Стыковые.

- Угловые.

- Тавровые.

- Внахлест.

Важно! Какой бы вид шва от сварки вы не выбрали, нужно помнить и соблюдать одно простое правило: никакой ржавчины на металле! Предварительная обработка напильником или наждачной бумагой обязательна, вопрос больше не обсуждается.

Швы встык

Классификация электродов для сварки.

Виды сварных соединений включают как очень популярные способы, так и редкие. Стыковые способы можно отнести к высокой популярности: они используются при сварке листового металла или торцов труб. Принципиальное требование для стыкового способа – жесткая фиксация соединяемых деталей с зазором 1 – 2 мм, который заполняется металлом по ходу процесса сварки.

Важнейший «стыковой» вопрос – края деталей, которые будут плавиться и соединяться. Вернее, способ обработки этих краев. Стыковое соединение считается одним из самых надежных и экономичных с точки зрения прочности. Особенно это касается случаев, когда варят с обеих сторон. Предварительная подготовка краев – серьезная составляющая высокого качества шва. Все 32 типа стыковых соединений с вариантами обработки краев изложены в стандарте ГОСТ 5264-80.

Вот некоторые примеры:

- Если лист металла тонкий – меньше 4 мм, предварительная обработка не требуется, это семейство с условными обозначениями С1, С2, С3.

- Если толщина листа в пределах 4 – 12 мм, шов можно варить как с одной, так и с двух сторон. Но в этом случае необходима обработка края зачисткой. Здесь все зависит от требований к качеству сварки. Если вы решили варить с одной стороны, вам придется делать несколько проходов для заполнения шва. Если требуется высокое качество – зачищать и варить нужно с двух сторон. Зачистки бывают в виде V или U. Вариантов множество, все перечислены в ГОСТе, например, условные обозначения С28, С42.

- Если металлический лист толще 12 мм, применяются только двойные швы с обработкой краев с обеих сторон в виде буквы Х. V или U формы зачистки кромок при большой толщине невыгодны: потребуется слишком много металла для их заполнения. А это снижает скорость процесса и повышает расход электродов. Условные обозначения С27, С39, С40.

Нет нужды излагать в данном обзоре все возможные способы сварки металлов дуговым методом в зависимости от толщины листов и способов обработки краев, лучше ГОСТа 5264-80 никто этого не сделает. Поэтому самым правильным решением будет сослаться на него и рекомендовать этот прекрасный образец технической инструкции для тщательного изучения.

Если коротко по ГОСТу, стыковое семейство делится на:

Если коротко по ГОСТу, стыковое семейство делится на:

- Односторонние и двусторонние без обработки кромок;

- С обработкой одной из кромок;

- С обработкой обеих кромок;

- Распилкой в виде V или X;

- С двусторонней обработкой обеих кромок.

Тавровые соединения

Тавровый способ в разрезе представляет собой букву «Т»: торец одной детали приварен к боковой поверхности другой детали. Чаще всего элементы расположены перпендикулярно друг к другу. В ГОСТе 5264-80 описаны 9 тавровых видов: с Т1 по Т9. Для качественного таврового соединения необходимо глубокое плавление, которое выполняется с помощью автоматической сварки. Если сварка , тщательная обработка кромок обязательна.

Интересная особенность тавровых швов глубокого плавления: они прочнее основного металла. Прочность угловых швов (о них см. ниже), напротив, меньше основного металла. Такого рода различия нужно не просто учитывать, а заранее производить расчеты. Понятие «расчет сварных соединений» входит в особый раздел технической механики, который изучается на инженерных факультетах.

Эти задачи сопромата учитывают главные особенности и недостатки сварочных соединений: неравномерную прочность, неровные процессы нагрева и охлаждения, как результат, возможное коробление, остаточное напряжение или скрытые дефекты.

Угловые соединения

Схема создания вертикального шва.

В некоторых источниках угловые швы при сварке описываются как часть тавровых. Их описать так же легко, как тавровые: угловой профиль напоминает букву «Г», а в ГОСТе 5264-80 они обозначаются с начальной буквой «У»: от У1 до У10.

При кажущейся простоте в сварке углового соединения иногда возникают трудности: металл стекает с угла или вертикальной поверхности на горизонтальную. Решение такой проблемы – контроль движения электрода, чтобы соблюдать правильные углы его наклона, и чтобы это движение было ровным. В этом случае вы получите качественный ровно заполненный шов.

Отличным способом качественной угловой варки является метод, получивший название «сварка в лодочку»: детали расположены друг к другу под прямым углом, длина швов 8 мм и больше.

Если угловых соединений включает листы металла разной толщины – тонкий и толстый – электрод должен быть расположен к более толстой детали под углом 60 градусов, чтобы больше прогрева пришлось на нее. Тогда тонкий металл не прогорит.

Сварка угловых швов предусматривает выполнение правил геометрии сварочных соединений.

Главные геометрические критерии следующие:

- Ширина – зазор между краями сплавления металлов;

- Изогнутость – зазор в точке максимальной вогнутости;

- Выпуклость – зазор в точке максимальной выпуклости;

- Корень стыка – самая далекая от профиля грань (фактическая изнанка)

Сварка углового шва будет самой оптимальной при вогнутой форме уровня. Это объясняется риском неполной проварки угловых швов корня на всю толщину. Если говорить о самом прочном варианте из всех возможных, нужно помнить о множестве разнообразных факторов.

Основные типы сварных швов.

Основные нормы электросварки на величину шва:

- Напряжение тока дуги;

- Темп работы;

- Величина сечения проволоки;

- Величина, плотность, полярность напряжения.

Например, при увеличении силы тока увеличивается глубина провара (размер не меняется). Но в то время, когда дуга усиливается, шов расширяется и, как следствие, падает глубина провара.

Если уменьшается размер сечения сварной проволоки, ток в проводе усиливается, глубина провара увеличивается, а сам шов уменьшается в размерах. Примеров оптимального сочетания факторов сварки много. Все виды сварных соединений содержат главное требование – не нарушать технологии выполнения, заранее планировать и рассчитывать величины всех вводимых параметров.

Швы внахлест

Соединения внахлест: поверхности параллельны друг другу, частично перекрывают друг друга, сварены угловым способом. Это самые простые для исполнения швы – отличный старт для обучения новичков.

Соединение внахлест – схема.

Все типы сварных швов внахлест имеют строгое ограничение по толщине листового металла – он должен быть не больше 8 мм. Здесь важно найти правильный угол наклона электрода – диапазон от 15 до 45 градусов. В ГОСТе соединения внахлест условно обозначены как H1 и H2.

При работе с двумя заготовками часто используется односторонняя точеная сварка, у которой отмечается серьезный недостаток: между деталями формируются зазоры. Влага, коррозия становятся главными врагами при таком способе. Результат такого рода дефектов описывается одним словом – недолговечность.

Тем не менее, соединения внахлест имеют очень широкое применение, вот несколько таких примеров:

- Установка легких конструкций типа павильонов или ларьков;

- Установка рекламных щитов и других конструкций;

- Сборка тентов, навесов.

Сравниваем, оцениваем

Из вышеперечисленных вариантов самыми надежным и экономичным считается стыковой способ сварки. По действующим нагрузкам они практически равны целым элементам, которые не подвергались сварке, иными словами – основному материалу. Естественно, такая прочность достигается только при адекватном качестве работ.

Вместе с тем нужно помнить, что надежность и экономичность способа не означает простоту его исполнения. Требования к обработке краев, подгонка множества факторов под условия конкретной сварки, определенные ограничения в применении из-за формы – все это требует жесткой профессиональной дисциплины.

Сварка стыковых швов.

Тавровые соединения (включая угловые) тоже довольно популярны. Особенно часто их используют при сварке массивных конструкций.

Самые простые для исполнения – соединения внахлест. В них не требуется обработка , общая подготовка тоже намного проще. Очень популярны в сварке листов небольшой толщины (допускается толщина до 60 мм). Простота не означает экономичности: перерасход наплавленного и основного металлов – обычная для таких вариантов ситуация.

Швы по положению в пространстве

Следующий критерий классификации – положение поверхностей в пространстве. Таких положений четыре:

- Нижние швы

- Горизонтальные

- Вертикальные

- Потолочные

Если бы можно было выбирать, опытные мастера выбрали бы сварку в нижнем положении. Это самый удобный способ, к тому же лучше контролируется сварочная ванна. Подходящий способ для дебютных работ новичков – здесь практически не встречаются сложности. Зато три остальных пространственных варианта сопряжены с техническими нюансами и специальными требованиями к исполнению.

В сварке в горизонтальном положении главной проблемой выступает сила тяжести – из-за нее металл попросту сползает вниз. Такие соединения можно варить как справа налево, так и слева направо, кому как удобно. Но правило использования электрода одно на всех: угол его наклона должен быть достаточно большим. Конечно, при подборе угла нужно учитывать параметры тока и скорость движения, все взаимосвязано.

Подбирайте, пробуйте, главное – чтобы ванна не стремилась вниз. Если металл все-таки стекает, нужно уменьшить его прогрев – это можно сделать, увеличив скорость движения. Второй вариант – отрывать периодически дугу, чтобы металл хоть чуть-чуть остывал. Метод с отрывом дуги больше подходит новичкам

Классификация швов по положению в пространстве.

В вертикальных соединениях та же проблема – сила тяжести, но здесь вниз стремится не вся ванна, а капли металла. Обычно в таких случаях берут дугу покороче. Шов варить можно в любом направлении. В Регламенте аттестации сварщиков РД 03-495-02 эти варианты обозначаются как «положение при сварке В1» – вертикальное снизу-вверх (этот способ удобнее). «Положение при сварке В2» – вертикальное сверху вниз, его используют реже, так как здесь необходим жесткий контроль сварной ванны.

Потолочное соединение – самое сложное в подгруппе, для которого понадобится настоящее мастерство. В положении электрода нет никаких других вариантов – держать только под прямым углом к потолку. Дугу взять покороче, скорость круговых движения должна быть постоянной. Выделение газов и шлаков в данном случае затруднено, расплав трудно удержать от стекания. Даже если мастерство на должном уровне, и все технологические требования выполнены верно, потолочный способ уступает по прочности и общему качеству сварочным швам во всех других положениях.

Сварные соединения по очертанию

Как классифицируются сварные швы по очертанию:

- Продольные: требуют самой тщательной подготовки металла в виде доскональной зачистки от заусениц, кромок и любых неровностей, помимо всего необходимо обезжиривание поверхностей участка сварки.

- Кольцевые: это работы по окружностям со своими специальными требованиями – чрезвычайно высокими аккуратностью и точностью.

Варим трубопроводы, особые требования

К работе с промышленными трубопроводами допускают лишь опытных сертифицированных мастеров с высокой квалификацией. Трубные соединения относятся к вертикальному способу со всеми «вертикальными» нюансами. Особенность заключается в угле, под которым держится электрод, это угол в 45 градусов.

К работе с промышленными трубопроводами допускают лишь опытных сертифицированных мастеров с высокой квалификацией. Трубные соединения относятся к вертикальному способу со всеми «вертикальными» нюансами. Особенность заключается в угле, под которым держится электрод, это угол в 45 градусов.

Ширина трубного шва может достигать 4 см, это зависит от толщины самой трубы. Для этого вида сварки предусмотрены отдельные стандарты, например, в ГОСТе 16037-80 описаны размеры швов для различных соединений конструкций трубопроводов.

Зачистка сварных швов

По своему виду вновь сваренные швы иногда напоминают келоидные рубцы на коже человека: они выпуклые и выступают над поверхностью. Шлак, окалина, капли металла часто остаются на поверхности. Убрать все это можно и нужно, процесс называется зачисткой швов.

Его этапы:

- Сбить окалину молотком или зубилом;

- Выровнять участок болгаркой;

- Иногда нужно нанести тонкий слой расплавленного олова (лужение).

Брак и швейные дефекты

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

Непровар – недостаточное заполнение металлом стыка деталей. Его нужно исправлять, так как речь идет о прочности соединения.

В каких случаях появляется непровар:

- Некачественная обработка (или отсутствие таковой) кромок поверхностей;

- Слишком слабая сила тока;

- Слишком быстрое движение электрода.

Подрез – ненужная канавка вдоль шва. Диагноз простой, это выбор слишком длинной дуги. Лечение тоже понятное: либо дугу покороче, либо силу тока побольше.

Примеры схем движения электрода.

Прожог – банальная дырка в шве по следующим причинам:

- Широкий зазор между краями;

- Слишком большая сила тока;

- Низкая скорость движения электрода

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический , влияющий на прочность соединения.

- Грязь и ржавчина на металле;

- Попадание кислорода к расплавленному металлу (при сквозняке);

- Некачественная обработка кромок;

- Электроды низкого качества;

- Использование присадочных проволок;

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

Можно ли новичку самостоятельно научиться накладывать качественные швы? Да, без сомнений. В некоторых источниках присутствует слово «с легкостью». Легкости лучше не обещать, потому что сварка никогда не была легким и безопасным процессом. Но определить последовательные и выполнимые шаги вполне возможно самостоятельно. Принцип – от простого к сложному. Безусловно, все основные типы сварочных соединений имеют свои секреты и тонкости, которые нужно освоить.

Для дебютантов лучше всего подойдет электрическая дуговая сварка. Самый оптимальный вариант – начинать учиться под присмотром опытного наставника. Но если такой возможности нет, в сети огромное количество видеороликов с показом всех действий и подробнейшими разъяснениями к ним.

Однопроходные и многопроходные швы.

Главный начальный этап – это грамотная подготовка нужного оборудования.

Вот что нужно подготовить для электрической дуговой сварки:

- Сварное оборудование (разные типы);

- с правильно подобранным диаметром (чрезвычайно важно!)

- Молоток для зачистки остывшего шва;

- Металлическая щетка для той же зачистки сварного участка

- Маска, специальный световой фильтр.

Требования к одежде простые: она должна быть плотной, с длинными рукавами и перчатками. Пригодятся выпрямитель с трансформатором (особенно если оборудование старое).

Итог

Основные типы сварных соединений уложены в рамки точной и ясной классификации с условными обозначениями и детальным описанием технологических особенностей и советов. Один из самых популярных стандартов – ГОСТ 5264-80 с описанием практически всех видов сварочных швов.

Научиться сварке можно самостоятельно по принципу «от простого к сложному». «Простым» началом для исполнения можно взять швы внахлест. Закончить можно работой высшего пилотажа – сваркой при потолочном расположении поверхностей. Желаем чистого металла, хороших заказов и рабочего настроения.

Для неразъемного соединения между собой металлических деталей сваркой используют различные типы сварных соединений.

Неразъемное соединение деталей выполненных из металлических заготовок и получаемое при помощи расплавления их краев электродуговой или газом. Одновременно с этим происходит наплавка дополнительного металла, это может быть расплавленный электрод или специально подаваемый в зону нагрева пруток. В результате этих манипуляций в месте соединения заготовок образуется сварочный шов.

Для соединения металлических деталей применяют различные виды сварки. Список сварочных технологий довольно большой, но к основным видам можно отнести:

- электродуговую;

- газопламенную;

- плазменную;

- лазерную и многие другие.

Основные типы сварочных соединений

Все вопросы, касающиеся сварочного дела, так или иначе, стандартизированы. Один из основополагающих документов это ГОСТ 2601-92. Этот документ нормирует термины и основные понятия в области сварочного дела. В этом же документе определены и основные виды соединений при помощи сварки. К ним относят:

Стыковые

Торцы плотно прилегают друг к другу. Это широко применяемый вид соединения, который можно получать при использовании различных сварочных технологий. Стыковые швы обладают рядом преимуществ, в сравнении с другими - высокая скорость выполнения работ, соответственно высокая производительность, выполняемых работ. Минимальный расход материала. Высокая прочность сварного соединения, разумеется, она достигается при полном соблюдении всех технологических норм и правил. Но использование стыкового соединения требует предварительной подготовки кромок, то есть, подготовить фаску, кроме того, необходимо обеспечить точность установки заготовок.

Такой вид используют для соединения листового, трубного и сортового проката.

Нахлесточные

При этом способе сборки, заготовки располагают так, что их плоскости расположены параллельно друг другу и при этом частично перекрывают друг друга. Соединения этого типа чаще всего используют при выполнении точечной и контактной сварки. В других случаях при выполнении такого шва неоправданно увеличивается расход самого металла и электродов. При выполнении соединения внахлест нет необходимости в предварительной разделке кромок. Но в любом случае листы должны быть обрезаны с применением специального оборудования, например, механических ножниц. Во избежание коррозии, которая может возникнуть между листами металла, целесообразно проварить такое соединение по всей длине.

Такое скрепление заготовок целесообразно использовать если их толщина не превышает 10 мм.

Угловое

Заготовки располагают друг относительно друга под определенным углом, а шов пролегает в месте их контакта.

Угловые соединения могут иметь одно- или двустороннее исполнение. Их используют при слиянии деталей из листового проката, фасонных изделий и труб. Угол может быть различным, все зависит от назначения конструкции. Небольшое осложнение вызывает то, что необходимо разделать кромки примыкающей заготовки.

Тавровое

Торец одной заготовки примыкает к плоскости другой, чаще всего под прямым углом.

Деталь, устанавливаемая вертикально должна в обязательном порядке иметь обрезанную кромку. Таким образом, обеспечивается примыкание одной детали к другой. Кстати, при подготовке ее к сварке, в зависимости от толщины, может потребоваться предварительная разделка кромки. Если металл довольно толстый, к примеру, свыше 20 мм, то фаску необходимо снимать с двух сторон заготовки. Такой подход обеспечит провар соединения.

Торцовое

Такая форма слияния поверхностей, при котором края свариваемых заготовок прилегают друг к другу и получаемая деталь напоминает бутерброд в разрезе.

Соединения, выполненные при помощи сварки, получили распространение в промышленности, строительстве. Сварка широко используется для замены кованых изделий и деталей, которые изготавливают с помощью литья.

Технологические особенности сварочных работ

Любая работа имеет свои секреты, которыми по большей части владеют профессионалы и сварка тут не исключение. Например, при выполнении таврового соединения, состоящего из листов разной толщины, следует держатель электрода установить таким образом, чтобы угол между ним и толстым листом составлял 60 градусов.

Другая особенность выполнения таврового типа заключается в установке листов в «лодочку», то есть угол между заготовкой и горизонтальной плоскостью должен составлять 45 градусов. При такой форме установки заготовок электрод может быть установлен строго вертикально. В результате вырастает скорость сварки и снижается вероятность появления таких дефектов, как подрез, кстати, это чаще всего встречающийся дефект таврового шва. В зависимости от толщины металла может возникнуть необходимость выполнения нескольких проходов электродом. Сварку в «лодочку» применяют при использовании автоматической сварки.

Классификация по расположению соединения

Кроме вышеприведенной квалификации, сварные швы можно классифицировать и по другим характеристикам. Одна из таких - это по степени выпуклости.

Сварные швы можно разделить на:

- нормальные;

- выпуклые;

- вогнутые.

Во многом этот параметр зависит от параметров сварочных материалов и от режимов сварочного аппарата. Если при выполнении сварки применяют длинную дугу, то шов выйдет ровным и широким. При использовании короткой дуги, ширина шва уменьшиться, а сам он станет выпуклым. Нельзя забывать и о том, что на качество и геометрию шва большое значение оказывает скорость движения электрода и, конечно, форма и размеры разделки кромки.

Сварные швы можно классифицировать по их положению в пространстве. То есть они могут быть расположены - внизу, вертикально и на потолке.

Оптимальным расположением сварочного шва считают нижнее. Такой вид шва рекомендуется использовать при разработке рабочей документации на изделия. Сварщик, при обработке нижнего шва, находиться поверх него и прекрасно видит и движение электрода, и процесс формирования шва.

Вертикально расположенные или потолочные швы могут выполнять только сварщики определенной квалификации. Потолочное расположение шва это самый трудоемкая и небезопасная работа.

Квалификация сварных соединений по протяженности

Неразъемные соединения, полученные при помощи сварки можно разделить на сплошные и прерывистые. Первые выполняют там, где необходимо обеспечить герметичность соединения или там, где по прочностным требованиям невозможно применить второй вариант (прерывистый)

Нормативная база

Сварочные соединения могут быть классифицированы по разным параметрам - это и геометрия шва, и тип соединения и многое другое. При проектирования изделия, в котором будут использоваться сварочные швы, проектировщик в первую очередь должен руководствоваться результатами прочностных расчетов. И только после этого выбирать способ соединения заготовок.

В своей работе проектировщики и изготовители должны руководствоваться следующими документами:

- ГОСТ 2601-84;

- ГОСТ5264;

- ГОСТ15878;

- ГОСТ15164.

На основании данных из этих нормативных документов, необходимо определить геометрию шва и тип сварки. Уже затем должны быть установлены критерии раздела кромок, если таковой требуется. На последней стадии определяют допустимые и предельные отклонения размеров шва.

Дефекты сварочных соединений

Сварочные работы относят к особо ответственным. И это понятно. Сварку используют и при изготовлении емкостей, работающих под давлением, и трубопроводов и котлов. И от качества выполненного соединения зависит работоспособность и, главное, безопасность работы оборудования. Практически на всех производствах и строительных площадках. Где используют сварку, применяют различные методы контроля качества. В соответствии с требованиями ГОСТ 3242-79 для контроля сварочных соединений предусмотрено несколько способов контроля. Среди них такие, как:

- Визуальный, его применяют при контроле неответственных соединений.

- Ультразвуковой - его применяют для контроля разных типов соединений.

На особо ответственные, например, на мостовых конструкциях или трубопроводах высокого давления, сварщик должен оставить отпечаток личного клейма.