โรงงานขนาดเล็กสำหรับการผลิตเกลือแกง วิธีการสกัดและทำให้บริสุทธิ์ของเกลือแกง เทคโนโลยีสำหรับการผลิตเกลือแกง

เกลือถูกขุดใต้ดินโดยใช้ระบบการขุดแบบห้องที่ความลึกประมาณ 300 ม. ห้องถูกขุดเป็นชั้นๆ โดยใช้เครื่องเจาะอุโมงค์ที่ตีเกลือ เกลือถูกส่งไปยังเพลาด้วยเกวียนและสายพานลำเลียงที่ขับเคลื่อนด้วยตัวเอง

ห้องที่ตกแต่งแล้วเป็นห้องที่มีเพดานสูง 30 เมตร กว้าง 30 เมตร และยาว 500 เมตร บนผนังซึ่งห้องที่รวมกันแล้วตัดลวดลายด้วยลวดลายนูนที่สวยงาม การออกเกลือจากเหมืองจะดำเนินการผ่านเพลาที่ติดตั้งคอมเพล็กซ์ยก จากเพลา เกลือจะถูกลำเลียงไปตามสายพานลำเลียงไปยังโรงงานเพื่อดำเนินการ

ในฤดูใบไม้ผลิของปี 2550 โรงงานแปรรูปเกลือหินแห่งใหม่ที่ไม่มีใครเทียบได้ในรัสเซียพร้อมระบบอัตโนมัติเต็มรูปแบบของกระบวนการทางเทคโนโลยีได้ถูกนำไปใช้งานในอาณาเขตของเงินฝาก Iletsk

อุปกรณ์ส่วนใหญ่ของโรงงานผลิตขึ้นเองในโรงงานชั้นนำของยุโรป

เนื่องจากความพิเศษของเงินฝาก เกลือ Iletsk ไม่ต้องการการตกแต่งเพิ่มเติม ดังนั้นการประมวลผลประกอบด้วยการบดบนเครื่องลูกกลิ้งและการคัดแยกโดยการบดโดยการคัดกรอง หน้าจอยังทำหน้าที่ขจัดเกลือออก ซึ่งช่วยป้องกันไม่ให้ผลิตภัณฑ์เกิดฟองระหว่างการจัดเก็บ

เกลือของการบดครั้งที่ 1 บรรจุใน 1 กก. โดยเครื่อง PITPAK M ในถุงพลาสติกซึ่งบรรจุด้วยตนเองในถุงโพลีโพรพิลีนจำนวน 50 ชิ้น มันยังบรรจุอยู่ในสายอัตโนมัติอิตาลี "VETTI" ในแพ็คกระดาษแข็ง 0.65 กก. จัดกลุ่มเป็นฟิล์มหด 24 ชิ้น และบรรจุโดยหุ่นยนต์วางพาเลทบนพาเลทยูโร

เพื่อป้องกันโรคขาดสารไอโอดีนในหมู่ประชากร เกลือบดหมายเลข 1 จึงเสริมด้วยโพแทสเซียมไอโอเดตเพิ่มเติม

การบรรจุเกลือพร้อมการบดหมายเลข 1,2,3 ลงในถุงโพลีโพรพิลีนขนาด 50 กก. ดำเนินการผ่านเครื่องจ่ายแบบกึ่งอัตโนมัติน้ำหนัก "Norma-SL" โดยจะกะพริบในภายหลังบนคอมเพล็กซ์เย็บถุง NEVLONG ที่ผลิตในญี่ปุ่นสมัยใหม่

สถานีบรรจุเกลือที่มีความแม่นยำสูงที่ทันสมัย "PORTABULK" ให้บริการบรรจุเกลือลงในภาชนะอ่อนขนาด 1,000 กก.

ผลิตภัณฑ์สำเร็จรูปทั้งหมดจะถูกส่งไปยังจุดโหลดสำหรับการวางซ้อนยานยนต์ในรถรางและจัดส่งไปยังผู้บริโภค

CDPS บาสโซล

โครงสร้างการผลิตประกอบด้วยโรงงานหลักสามแห่ง ได้แก่ การขุด การแปรรูป การขนส่งไปยังเรือในแม่น้ำ ตลอดจนการประชุมเชิงปฏิบัติการและบริการเสริมจำนวนหนึ่ง การสกัดและการขนส่งเกลือจะดำเนินการในช่วงฤดูตั้งแต่เดือนเมษายนถึงพฤศจิกายนโดยผู้เก็บเกี่ยวเกลือสมัยใหม่ ซึ่งผลิตขึ้นเองโดยใช้พื้นฐานทางเทคนิคที่มีอยู่ เกลือผสมเป็นเครื่องจักรขับเคลื่อนด้วยตนเองบนรางรถไฟ โดยดำเนินการดังต่อไปนี้: คลายชั้นเกลือ ดูดเนื้อเกลือที่เป็นผล ตากให้แห้ง บดเกลือที่คายน้ำ ล้างด้วยน้ำเกลือซ้ำๆ เพื่อขจัดสิ่งสกปรกที่ไม่ละลายน้ำ . เกลือซึ่งได้มาตรฐานและข้อกำหนดที่กำหนดโดยมาตรฐาน จะถูกบรรจุลงในรถแทรกเตอร์พร้อมรถพ่วงและขนส่งไปยังอุปกรณ์รับ ซึ่งจะถูกทิ้งตามสายพานลำเลียงหลักและย้ายไปที่โกดังเก็บของแบบเปิด แล้วจึงไปที่โรงงาน ร้านแปรรูปผลิตสินค้าหลากหลายและส่งไปยังรถรางตลอดทั้งปี

โครงสร้างการผลิตประกอบด้วยโรงงานหลักสามแห่ง ได้แก่ การขุด การแปรรูป การขนส่งไปยังเรือในแม่น้ำ ตลอดจนการประชุมเชิงปฏิบัติการและบริการเสริมจำนวนหนึ่ง การสกัดและการขนส่งเกลือจะดำเนินการในช่วงฤดูตั้งแต่เดือนเมษายนถึงพฤศจิกายนโดยผู้เก็บเกี่ยวเกลือสมัยใหม่ ซึ่งผลิตขึ้นเองโดยใช้พื้นฐานทางเทคนิคที่มีอยู่ เกลือผสมเป็นเครื่องจักรขับเคลื่อนด้วยตนเองบนรางรถไฟ โดยดำเนินการดังต่อไปนี้: คลายชั้นเกลือ ดูดเนื้อเกลือที่เป็นผล ตากให้แห้ง บดเกลือที่คายน้ำ ล้างด้วยน้ำเกลือซ้ำๆ เพื่อขจัดสิ่งสกปรกที่ไม่ละลายน้ำ . เกลือซึ่งได้มาตรฐานและข้อกำหนดที่กำหนดโดยมาตรฐาน จะถูกบรรจุลงในรถแทรกเตอร์พร้อมรถพ่วงและขนส่งไปยังอุปกรณ์รับ ซึ่งจะถูกทิ้งตามสายพานลำเลียงหลักและย้ายไปที่โกดังเก็บของแบบเปิด แล้วจึงไปที่โรงงาน ร้านแปรรูปผลิตสินค้าหลากหลายและส่งไปยังรถรางตลอดทั้งปี

วันนี้ โรงทำเหมืองเกลือและโรงงานแปรรูปเกลือ Bassol อยู่ในขั้นตอนสุดท้ายของการปรับปรุงให้ทันสมัยในระดับโลกและอุปกรณ์ทางเทคนิคในการผลิตใหม่ ครั้งสุดท้ายที่มีการเปลี่ยนอุปกรณ์ครั้งใหญ่ในยุคโซเวียต ในช่วงไม่กี่ปีที่ผ่านมา พื้นที่ทำเหมืองเกลือสามารถเพิ่มผลผลิตของเครื่องเก็บเกี่ยวเกลือได้ ตอนนี้เครื่องดังกล่าวเครื่องหนึ่งสกัดเกลือในปริมาณเท่ากันต่อวันที่เครื่องสองเครื่องสกัดไว้ก่อนหน้านี้

นอกจากการยกเครื่องอาคารและโครงสร้างขององค์กรแล้ว กระบวนการปรับปรุงอุปกรณ์ทางเทคนิคของโรงงานแปรรูปเกลือทั้งหมดก็เสร็จสมบูรณ์ อุปกรณ์หลักทั้งหมดถูกแทนที่ด้วยอุปกรณ์ใหม่ที่มีประสิทธิภาพมากขึ้น อุปกรณ์นี้ไม่มีอะนาลอกในโลกเนื่องจากผลิตโดย บริษัท ต่างประเทศตามแบบร่างที่พัฒนาขึ้นเป็นรายบุคคลของแผนกออกแบบและเทคนิคของ Russol LLC ในปี 2010 ได้มีการดำเนินการเพื่อแทนที่สายพานลำเลียงหลักด้วยการออกแบบที่มีน้ำหนักเบาและใช้พลังงานน้อยกว่า ในปัจจุบัน ศูนย์อบแห้งด้วยแก๊สแห่งใหม่ได้เริ่มดำเนินการแล้ว การใช้งานดังกล่าวทำให้เป็นไปตามมาตรฐานสมัยใหม่ของเทคโนโลยีการประหยัดทรัพยากรสำหรับการอบแห้งวัตถุดิบ และลิฟต์ คอมเพรสเซอร์ก็ถูกเปลี่ยน และติดตั้งตัวกรองใหม่เพื่อทำให้อากาศบริสุทธิ์จากฝุ่นเกลือ บริษัทต่างประเทศ เช่น Goodtech Packaging Systems AS, VIBRA Maschinenfabrik SCHULTHEIS GmbH & Co, NERAK GmbH Fördertechnik, MAXON, Riedel Filtertechnic GmbH, BOGE Kompressoren และอื่นๆ

โรงงานได้แนะนำระบบควบคุมอัตโนมัติสำหรับกระบวนการทางเทคโนโลยีของการแปรรูปเกลือ อันเป็นผลมาจากโครงการ ทิศทางของกระแสเทคโนโลยีเปลี่ยนแปลงไป มีการติดตั้งเซ็นเซอร์ความเร็วและเวลา ซึ่งทำให้สามารถปรับปรุงการทำงานของไซต์ ลดเวลาในการผลิตผลิตภัณฑ์ ลดค่าแรงและพลังงาน และรับประกันสภาพการทำงานที่ปลอดภัยสำหรับพนักงานฝ่ายผลิต

ในช่วงหลายปีที่ผ่านมา ร้านผลิตและแปรรูป Bassol มาไกลในการปรับโครงสร้างโครงสร้างการบริหาร เทคโนโลยี และการผลิตขององค์กร กลไกการจัดการการผลิตที่ยืดหยุ่น การปรับปรุงเทคโนโลยี การทำงานอย่างต่อเนื่องเพื่อปรับปรุงคุณภาพผลิตภัณฑ์ การพัฒนาช่องทางการขายใหม่ช่วยให้แผนกเหมืองเกลือที่ใหญ่ที่สุดแห่งหนึ่งของ Russol LLC ในรัสเซียสามารถดำรงตำแหน่งผู้นำในอุตสาหกรรมได้อย่างมั่นคง

CDPS Usolye

กระบวนการสกัดและแปรรูปเกลือต้มของเกรดพิเศษประกอบด้วยหลายขั้นตอน: การสกัดน้ำเกลือ การทำให้บริสุทธิ์ การต้ม การอบแห้ง และการบรรจุผลิตภัณฑ์สำเร็จรูป

การสกัดน้ำเกลือดำเนินการโดยวิธีการละลายเกลือใต้ดิน (ชะล้าง) ชั้นเกลือถูกเปิดโดยหลุมเจาะซึ่งมีความลึกเฉลี่ยถึง 1380 เมตร น้ำถูกจ่ายผ่านเสาพิเศษซึ่งกัดเซาะชั้นเกลือ น้ำเกลืออิ่มตัวด้วยเกลือที่ความเข้มข้น 305-315 กรัม/ลิตร จะลอยขึ้นสู่ผิวน้ำตามแนวช่องรับน้ำเกลือและเข้าสู่แผนกบำบัดเคมี มีสิ่งสกปรกออกจากมัน ควรสังเกตว่าเนื่องจากการทำให้น้ำเกลือเริ่มต้นในระดับลึก ทำให้สามารถลดเนื้อหาของส่วนประกอบแปลกปลอมในผลิตภัณฑ์ขั้นสุดท้ายได้ 50-70 เท่า เมื่อเทียบกับเนื้อหาในวัตถุดิบเริ่มต้น นอกจากนี้น้ำเกลือที่บริสุทธิ์จะเข้าสู่ส่วนเดือดของเกลือ เกลือที่ระเหยแล้วจะถูกส่งไปทำให้แห้ง จากนั้นจึงเข้าสู่แผนกบรรจุและจัดส่งเกลือ

ปัจจุบันขั้นตอนหลักของการสร้าง Usolye CDPS ทั่วโลกได้เสร็จสิ้นลงแล้ว ตามโครงการฟื้นฟูโรงงานเกลือได้รับการปรับปรุงให้ทันสมัยอย่างมาก สำหรับการผลิตเกลือนั้นใช้เทคโนโลยีการอัดไอทางกลซึ่งไม่มีความคล้ายคลึงกันในยุโรปตะวันออก อุปกรณ์ต่างประเทศที่ทันสมัยสำหรับบรรจุภัณฑ์และการผลิตเม็ดเกลือถูกนำไปใช้งาน

ความสำเร็จที่ยอดเยี่ยมสำหรับการผลิตคือการนำเทคโนโลยีการอัดไอทางกลมาใช้ ประกอบด้วยการใช้ไอน้ำทุติยภูมิเพื่อให้ความร้อนแก่น้ำเกลือ ด้วยความช่วยเหลือของพัดลมระบายความร้อนสองตัว ไอน้ำที่ทางออกจะถูกบีบอัดและเนื่องจากอุณหภูมิที่เพิ่มขึ้นจึงถูกนำมาใช้เพื่อให้ความร้อนกับน้ำเกลืออีกครั้ง ดังนั้นไอน้ำจึงถูกหมุนเวียนซ้ำซึ่งทำให้แน่ใจได้ว่ากระบวนการระเหยของเกลือ จำได้ว่าก่อนหน้านี้ Steam เพื่อจุดประสงค์นี้ซื้อมาจากองค์กรอื่นโดยเฉพาะ ข้อดีของเทคโนโลยีการระเหยเกลือแบบใหม่คือ การเพิ่มระดับของการทำงานอัตโนมัติของกระบวนการแรงงาน เพื่อลดผลกระทบของการผลิตต่อสิ่งแวดล้อมอย่างมาก เพิ่มประสิทธิภาพในการใช้พลังงานของกระบวนการผลิต และไม่เพียงเท่านั้น

การทดสอบการใช้งานอุปกรณ์บรรจุภัณฑ์แบบใหม่ทำให้สามารถผลิตสินค้าที่บรรจุในกล่องกระดาษแข็งขนาด 1 กก. และบรรจุในถุงโพลีเอทิลีนที่ปิดสนิทอย่างดี ขนาด 50 กก. ขณะนี้ กระบวนการบรรจุเกลือเป็นไปโดยอัตโนมัติอย่างสมบูรณ์ และวัสดุบรรจุภัณฑ์ที่ทันสมัยทำให้ผลิตภัณฑ์โดดเด่นในแง่ของความสวยงามและคุณภาพ

นอกจากอุปกรณ์บรรจุภัณฑ์แล้ว โรงงานยังมีเครื่องกดแท็บเล็ตที่ผลิตโดย Kilian อุปกรณ์อิตาลีสมัยใหม่นี้รับประกันการเปิดตัวผลิตภัณฑ์ใหม่ในนโยบายการแบ่งประเภทของ LLC Russol - เกลือเม็ด บรรจุในถุงพลาสติกโพลีเอทิลีนขนาด 25 กก. ได้เม็ดยาโดยการกดเกลือระเหยเกรดพิเศษ เมทริกซ์ทำให้ผลิตภัณฑ์มีรูปร่างเหมือนแท็บเล็ตที่มีเส้นผ่านศูนย์กลาง 25 มม. และสูง 17.5 มม. น้ำหนักของการผลิตหนึ่งหน่วยคือ 15 กรัม แท็บเล็ตมีพื้นผิวเรียบเรียบและมีสีขาวอย่างสมบูรณ์ เกลือเม็ดที่ผลิตโดย LLC "Russol" มีคุณภาพและคุณสมบัติที่ยอดเยี่ยมซึ่งไม่มีความคล้ายคลึงในรัสเซียและในโลก

การปรับปรุงโรงงานเกลือให้ทันสมัยอย่างมีนัยสำคัญส่งผลดีต่อคุณภาพของตัวเกลือเอง เนื่องจากความหนาแน่นของผลิตภัณฑ์ลดลงเล็กน้อย จึงเป็นไปได้ที่จะได้ขนาดที่สม่ำเสมอของคริสตัลทั้งหมด ตอนนี้ ในองค์ประกอบแกรนูลเมตริกของเกลือเกรดพิเศษ ไม่มีฝุ่น ซึ่งก่อนหน้านี้นำไปสู่การแตกตัวของเกลือ เกลือเกรดพิเศษมีลักษณะเฉพาะในการบดละเอียดสม่ำเสมอ ไหลง่าย และสีขาวบริสุทธิ์ ตัวชี้วัดคุณภาพเป็นไปตามข้อกำหนดที่เข้มงวดที่สุดของมาตรฐานสากล

งานต่อไป ซึ่งจะสร้างการผลิตใหม่ทั่วโลกให้เสร็จสมบูรณ์ คือการปรับปรุงโรงบำบัดเคมีน้ำเกลือและแหล่งน้ำเกลือให้ทันสมัย การดำเนินการดังกล่าวจะรวมตำแหน่งของ LLC "Russol" ในฐานะผู้ผลิตเกลือเสริมที่ทันสมัยที่สุดในรัสเซียและกลุ่มประเทศ CIS

ชื่อแท็บ =”TsPS Novomoskovsk”]

เพจอยู่ระหว่างการปรับปรุง

การผลิตเกลือเป็นกระบวนการที่ซับซ้อนหลายขั้นตอน ซึ่งประกอบด้วยการสกัดวัตถุดิบ การทำให้บริสุทธิ์จากสิ่งเจือปนทางกลและทางเคมี การเสริมคุณค่าด้วยองค์ประกอบที่มีประโยชน์ การอบแห้งและการบด เพื่อให้ได้ผลิตภัณฑ์ที่มีคุณภาพ จำเป็นต้องมีอุปกรณ์ที่ทันสมัยและการยึดมั่นในเทคโนโลยีอย่างเคร่งครัด

เทคโนโลยีและกระบวนการผลิตเกลือนั้นขึ้นอยู่กับประเภทของเงินฝากและลักษณะของผลิตภัณฑ์: ความบริสุทธิ์ ขนาดเม็ด การมีอยู่ของสารเติมแต่ง มาพูดถึงทุกสิ่งในรายละเอียดเพิ่มเติมกันเถอะ

วิธีการหลักในการสกัดและการผลิตเกลือ

ตัวเลือกที่พบบ่อยที่สุด:

- วิธีทุ่นระเบิดแบบปิดนี่คือวิธีการขุดเกลือ 60% ของโลก โซเดียมคลอรีนที่เป็นของแข็งซึ่งอยู่ในส่วนลึกของดาวเคราะห์ก่อตัวเป็นภูเขา ฐานของพวกมันมีความลึกห้าถึงแปดกิโลเมตร และยอดโดมสามารถมองเห็นได้บนพื้นผิวโลก สำหรับการสกัดเกลือดังกล่าวจะมีการตัดอุโมงค์ยาว ห้องและห้องแสดงงานศิลปะจำนวนมากฉายแสงออกมาจากอุโมงค์หลัก ทั้งหมดนี้สร้างขึ้นโดยใช้เครื่องผสมแบบดริฟท์หรือเครื่องเจาะ เพื่อให้เกลือขึ้นสู่ผิวน้ำ เกลือจะใส่ลงในเครื่องขูด นอกจากนี้ เพื่ออำนวยความสะดวกและเร่งกระบวนการให้เร็วขึ้น ชิ้นใหญ่จะถูกตัดเป็นชิ้นเล็กๆ แล้วส่งขึ้นรถเข็นหรือลิฟต์ไปยังโรงงานแปรรูป ที่นี่โซเดียมคลอรีนถูกบด ทำให้บริสุทธิ์ (ถ้าจำเป็น) และบรรจุหีบห่อ ข้อดีของการทำเหมืองคือไม่ขึ้นกับฤดูกาล การขุดไม่หยุดตลอดทั้งปี

- การชะล้างใต้ดินน้ำบาดาลกัดเซาะชั้นเกลือทำให้เกิดสารละลายตามธรรมชาติ มันถูกสูบออกแล้วระเหย นอกจากนี้ในบางกรณีการชะล้างจะดำเนินการโดยไม่ได้ตั้งใจ: โดยคำนึงถึงที่ตั้งของเงินฝากวางเครือข่ายของบ่อน้ำ น้ำร้อนจะถูกสูบเข้าไป ซึ่งจะละลายโซเดียมคลอรีน จากนั้นปั๊มสารละลายลงในถังสุญญากาศด้วยแรงดันที่ลดลง ที่นี่น้ำระเหยและผลึกตกลงไปที่ด้านล่าง ตะกอนถูกบดในเครื่องหมุนเหวี่ยง วิธีการผลิตเกลือแกงนี้มีราคาไม่แพงนัก

- วิธีการประกอบอาชีพโซเดียมคลอไรด์ถูกขุดในหลุมเปิดจากก้นบ่อเกลือหรือเหมือง วัสดุดังกล่าวมีคุณภาพต่ำและราคาไม่แพง ความบริสุทธิ์ของ NaCl ที่สกัดได้ไม่เกิน 90% ส่วนใหญ่มักใช้เกลือเพื่ออาชีพเป็นฐานสำหรับรีเอเจนต์การขจัดน้ำแข็ง รวมทั้งเพื่อวัตถุประสงค์ทางเทคนิคอื่นๆ

- การระเหย.เกลือในทะเลสาบและเกลือทะเลระเหยโดยวิธีเทียมหรือสกัดโซเดียมคลอรีนซึ่งตกตะกอนด้วยวิธีธรรมชาติแล้ว ข้อเสียของวิธีนี้คือการพึ่งพาอาศัยกันอย่างมากกับความแปรปรวนของธรรมชาติ

ขึ้นอยู่กับวิธีการสกัดเกลือประเภทต่อไปนี้มีความโดดเด่น:

- หิน- ขุดด้วยวิธีเหมืองหรือเหมืองหินจากหินตะกอน

- การระเหย- ได้จากการย่อยน้ำเกลือเทียมหรือธรรมชาติ

- กรง- ระเหยในสระน้ำพิเศษที่มีทะเลสาบหรือน้ำทะเล

- ปลูกเอง- ถูกฝากไว้ด้วยตัวมันเอง มันถูกรวบรวมโดยปั๊มพิเศษจากก้นทะเลสาบ

โซเดียมคลอไรด์มากกว่า 95% ที่ผลิตในอาณาเขตของสหพันธรัฐรัสเซียนั้นปลูกเองและเกลือสินเธาว์

ความแตกต่างของเทคโนโลยีในการผลิตเกลือทางเทคนิค อาหารและอาหารสัตว์

การรับเกลือทางเทคนิค

เกลือดังกล่าวถูกส่งมาจากตะกอน ทำความสะอาดจากขยะเฮไลต์ที่เป็นของแข็งในกับดักโลหะ บดให้ได้ขนาดที่ต้องการ หากจำเป็น ผลิตภัณฑ์จะได้รับการบำบัดด้วยสารป้องกันการจับตัวเป็นก้อน

การผลิตเกลือ

ประกอบด้วยขั้นตอนต่อไปนี้:

- ทำความสะอาด. เฮไลต์ผ่านการซักหลายครั้ง จากนั้นจึงบดและขจัดสิ่งสกปรกที่เป็นโลหะที่ไม่จำเป็นออกด้วยตัวคั่นพิเศษ

- การอบแห้งผลิตโดยใช้เครื่องหมุนเหวี่ยงอุตสาหกรรม

- แยกทางกัน. เกลือจะถูกส่งไปยังสายพานลำเลียงแบบสั่น โดยที่เม็ดจะได้ขนาดที่ต้องการ

- สุดท้าย การอบแห้งผลิตในเตาเผาที่มีพัดลมอุตสาหกรรมเป่าอากาศร้อน

กระบวนการผลิตเกลืออาหาร

เกลือลิ้นทำมาจากเกลือที่ปลูกเองได้โดยใช้เครื่องจักรพิเศษ ผลึกโซเดียมคลอไรด์เทลงในถาดซึ่งภายใต้ความกดดันจะกลายเป็นก้อนซึ่งมีความหนาแน่นใกล้เคียงกับหิน อีกทางเลือกหนึ่งในการทำก้อนอิฐคือการใช้โต๊ะสั่น

การผลิตเม็ดเกลือ

สำหรับการผลิตยาเม็ดจะใช้วัตถุดิบที่มีความบริสุทธิ์สูง เนื้อหาของโซเดียมคลอไรด์ถึง 99.7% ได้ผลิตภัณฑ์จากการระเหยในอุปกรณ์พิเศษ ตวงและกดลงในเม็ด

การประดิษฐ์นี้เกี่ยวข้องกับเทคโนโลยีสำหรับการผลิตเกลือทั่วไปจากสารละลายโซเดียมคลอไรด์ที่มีแหล่งกำเนิดตามธรรมชาติหรือเทียม การประดิษฐ์นี้สามารถนำไปใช้อย่างมีประสิทธิภาพสูงสุดในการรับเกลือบริโภคจากน้ำเกลือที่ละลายอยู่ใต้ดินของเกลือสินเธาว์เพื่อ: ประการแรก ได้เกลือบริโภคคุณภาพสูง ประการที่สอง เพื่อกำจัดการปล่อยของเสียอุตสาหกรรม - สิ่งเจือปนที่เป็นของแข็งและสารละลายเกลือที่เชื่อถือได้ ก่อให้เกิดมลพิษต่อสิ่งแวดล้อม และทำให้สถานการณ์ทางนิเวศวิทยาแย่ลงในพื้นที่การผลิตเกลือ และใช้ประโยชน์ได้อย่างเต็มที่ ปล่อยยิปซั่มที่เหมาะสมสำหรับการผลิตสารยึดเกาะ และเกลือที่บริโภคได้ในระดับต่ำหรือทางเทคนิค ประการที่สาม เมื่อแปรรูปวัตถุดิบโดยเฉพาะอย่างยิ่งที่ปนเปื้อนด้วยสิ่งสกปรกที่ละลายน้ำได้ ให้นำสารละลายที่มีความเข้มข้นสูงของสิ่งสกปรกที่ละลายน้ำได้ ซึ่งเหมาะสำหรับใช้ในอุตสาหกรรม ซึ่งจะเพิ่มระดับการใช้วัตถุดิบด้วย เพื่อจุดประสงค์นี้ในวิธีการผลิตเกลือแกงรวมทั้งน้ำเกลือระเหยในโรงงานระเหยเพื่อให้ได้สารแขวนลอยที่มีเกลือผลึก 30-40% ทำให้สารแขวนลอยหนาขึ้นและล้างผลึกเกลือด้วยน้ำเกลือเดิมด้วยการคืนน้ำเกลือที่ชี้แจงเพื่อการระเหย การจำแนกประเภทของสารแขวนลอยในไฮโดรไซโคลน การล้างครั้งที่สองของเกลือผลึก การหมุนเหวี่ยงเกลือด้วยการกลับมาของการหมุนเหวี่ยงสำหรับการระเหย; การอบแห้งเกลือ สารแขวนลอยที่ถูกถอดออกจะถูกจัดประเภทในไฮโดรไซโคลน สารแขวนลอยจะเจือจางด้วยความเข้มข้นของเกลือผลึก 10-20% และสารละลายสำหรับระบายน้ำไฮโดรไซโคลนแบ่งออกเป็นสามส่วน ซึ่งหนึ่งในนั้นมีค่าเท่ากับ 50 -90% ของการไหลของสารละลายทั้งหมดจะถูกส่งไปเจือจางสารแขวนลอยที่ถูกถอดออก อีกส่วนหนึ่งเท่ากับ 7-25% ของการไหลทั้งหมดมุ่งไปที่การระเหย เฟสของแข็งจะถูกแยกออกจากส่วนที่สามที่เหลือของท่อระบายน้ำ สารละลาย และการล้างครั้งที่สองของเกลือผลึกที่เชื่อถือได้จะดำเนินการกับสุราแม่ นอกจากนี้ 30-90% ของสุราแม่จะระเหยในขั้นตอนที่แยกจากกันจนเกลือทั้งหมดออกจากสารละลาย ตามด้วยการแยกออกจากสารละลายและ การทำให้แห้ง และส่วนหนึ่งของสารละลายที่ลอกออก ซึ่งเท่ากับ 0.05-0.5 กก. ต่อเกลือ 1 กก. จะถูกแยกออกจากสารแขวนลอยแบบลอกออกและนำออกจากกระบวนการโดยแยกเป็นผลิตภัณฑ์ 2 สัปดาห์ f-ly 1 แท็บ 1 ป่วย

การประดิษฐ์นี้เกี่ยวข้องกับเทคโนโลยีสำหรับการผลิตเกลือทั่วไปจากสารละลายโซเดียมคลอไรด์ที่มีแหล่งกำเนิดตามธรรมชาติหรือเทียม การประดิษฐ์นี้สามารถนำไปใช้อย่างมีประสิทธิภาพสูงสุดในการผลิตเกลือบริโภคจากน้ำเกลือที่ละลายเกลือสินเธาว์ใต้ดิน เกลือบริโภคได้มาจากการตกผลึกระหว่างการระเหยของน้ำเกลือของการละลายเกลือใต้ดินในเครื่องระเหยแบบหลายเปลือก ในเวลาเดียวกัน สิ่งเจือปนในเกลือสินเธาว์จะผ่านเข้าไปในผลิตภัณฑ์สำเร็จรูป ทำให้คุณภาพลดลง นอกจากนี้ สิ่งเจือปนเหล่านี้ ซึ่งส่วนใหญ่เป็นเกลือแคลเซียมที่ก่อตัวเป็นตะกรัน เช่น ซัลเฟตและไบคาร์บอเนต ทำให้กระบวนการระเหยกลายเป็นไอที่ซับซ้อน โดยจะสะสมอยู่บนพื้นผิวการแลกเปลี่ยนความร้อนภายในของอุปกรณ์ในรูปของมาตราส่วน ลดประสิทธิภาพการทำงานและเพิ่มการใช้พลังงาน เพื่อปรับปรุงคุณภาพของเกลือบริโภคในเชิงพาณิชย์ เช่นเดียวกับเพื่อป้องกันการก่อตัวของตะกรันบนพื้นผิวภายในของอุปกรณ์แลกเปลี่ยนความร้อน น้ำเกลือของการละลายเกลือสินเธาว์ใต้ดินจะต้องทำให้บริสุทธิ์ด้วยสารเคมี การทำน้ำเกลือให้บริสุทธิ์ประกอบด้วยการเปลี่ยนสิ่งเจือปนที่ทำให้เกลือแกงเป็นพิษเป็นสารประกอบที่ไม่ละลายน้ำโดยการเพิ่มสารเคมีพิเศษ หลังจากการตกตะกอนและการแยกสารเจือปนที่ไม่ละลายน้ำออก น้ำเกลือที่ผ่านการกรองแล้วจะถูกแปรรูปเพื่อให้ได้เกลือแกงที่บริโภคได้ซึ่งมีความบริสุทธิ์สูงเพียงพอ อย่างไรก็ตาม การทำน้ำเกลือให้บริสุทธิ์ด้วยสารเคมีทำให้ต้นทุนในการได้มาซึ่งเกลือเพิ่มขึ้นอย่างมาก เช่นเดียวกับการปรากฏตัวของขยะอุตสาหกรรมจำนวนมาก ซึ่งรวมถึงสิ่งเจือปนที่ตกตะกอน พร้อมกับน้ำเกลือที่ใช้ในการผลิตเกลือแกง ในเวลาเดียวกัน เป็นไปได้ที่จะได้รับเกลือบริสุทธิ์ธรรมดาโดยการประมวลผลโดยตรงของน้ำเกลือของการละลายของเกลือสินเธาว์ใต้ดิน - ที่เรียกว่าน้ำเกลือดิบ เทคโนโลยีพิเศษและอุปกรณ์ที่เหมาะสมยังช่วยให้หลีกเลี่ยงการก่อตัวของตะกรันบนพื้นผิวการแลกเปลี่ยนความร้อนของอุปกรณ์ได้อีกด้วย ในขณะเดียวกันค่าใช้จ่ายในการรับเกลือก็ลดลงอย่างมาก อย่างไรก็ตาม วิธีการแก้ปัญหาทางเทคนิคนี้ไม่ได้ขจัดข้อเสียทั้งหมดของวิธีการดั้งเดิมในการรับเกลือแกงจากน้ำเกลือ โดยเฉพาะอย่างยิ่ง สุราแม่ที่เหลืออยู่หลังจากแยกเกลือผลึกบริสุทธิ์ก็จะไม่ถูกกำจัดเช่นกัน บางครั้งสารละลายนี้จะถูกส่งกลับไปยังบ่อน้ำเกลือที่ละลายอยู่ใต้ดิน ซึ่งถือว่ายอมรับไม่ได้ เนื่องจากมีการสร้างเงื่อนไขสำหรับการปนเปื้อนของน้ำเกลือดั้งเดิมที่มีสิ่งสกปรกที่ไม่พึงประสงค์อย่างค่อยเป็นค่อยไป ในกรณีอื่นๆ สุราแม่จะถูกปล่อยออกทางอุณหพลศาสตร์ในโรงเก็บพิเศษ ซึ่งนำไปสู่มลภาวะต่อสิ่งแวดล้อมอย่างร้ายแรง นอกจากนี้ยังเห็นได้ชัดว่าการขาดเทคโนโลยีสำหรับการประมวลผลสุราแม่อย่างมีเหตุผลช่วยลดระดับการใช้วัตถุดิบ ดังนั้นเมื่อวิเคราะห์วิธีการที่รู้จักในการรับเกลือแกงจากน้ำเกลือ จำเป็นต้องคำนึงถึงปัญหาเรื่องความบริสุทธิ์ของผลิตภัณฑ์สำเร็จรูป การเพิ่มระดับการใช้วัตถุดิบ ตลอดจนปัญหาสิ่งแวดล้อมและเศรษฐกิจ วิธีการผลิตเกลือแกงที่เป็นที่รู้จัก ได้แก่ การทำให้น้ำเกลือดั้งเดิมจากสิ่งเจือปนทางเคมีบริสุทธิ์ การระเหยของน้ำเกลือที่บริสุทธิ์แล้วในเครื่องระเหยแบบหลายเปลือก ตามด้วยการแยกเกลือผลึกออกจากสุราแม่และการทำให้แห้ง สารประกอบเจือปนที่ไม่ละลายน้ำซึ่งตกตะกอนหลังการบำบัดทางเคมีในรูปของกากตะกอนจะถูกแยกออกจากน้ำเกลือ ล้างและส่งไปเก็บในถังพิเศษ (การเก็บกากตะกอน) หรือปล่อยหลังจากเจือจางลงในแหล่งกักเก็บตามธรรมชาติ เมื่อระเหยจากน้ำเกลือบริสุทธิ์ เกลือแกงที่มีคุณภาพที่ต้องการจะตกผลึก ด้วยการทำความสะอาดน้ำเกลือจากสารที่ก่อตัวเป็นตะกรัน การเกิดตะกรันบนพื้นผิวการถ่ายเทความร้อนของอุปกรณ์จะลดลง และช่วยให้มั่นใจได้ถึงวงจรการล้างระหว่างกันที่ยาวเพียงพอ สุราแม่หลังจากการตกผลึกของโซเดียมคลอไรด์ที่ประกอบด้วยโซเดียมคลอไรด์ที่ละลายสิ่งสกปรกแล้วจะถูกลบออกจากกระบวนการ ข้อเสียของวิธีนี้คือต้นทุนการดำเนินงานและต้นทุนที่สูงสำหรับการทำความสะอาดน้ำเกลือ เช่นเดียวกับความจำเป็นในการกำจัดกากตะกอนจากการทำความสะอาดทางเคมีของน้ำเกลือและสุราแม่หลังจากแยกเกลือที่เป็นผลึก การปล่อยเหล่านี้นำไปสู่มลภาวะต่อสิ่งแวดล้อมและทำให้สถานการณ์ทางนิเวศวิทยารอบ ๆ โรงงานเกลือแย่ลง วิธีการที่เป็นที่รู้จักในการรับเกลือแกงจากวัตถุดิบที่ปนเปื้อนด้วยสิ่งเจือปน เช่น การทิ้งเฮไลต์ โดยการละลายวัตถุดิบในการหมุนเวียนสุราเพื่อให้ได้สารละลายโซเดียมคลอไรด์อิ่มตัวที่ร้อน การทำให้กระจ่างและแยกผลิตภัณฑ์ขั้นสุดท้ายออกจากเกลือ เพื่อลดความซับซ้อนของวิธีการและรับเกลือแกงคุณภาพสูงจากน้ำเกลือดิบ แยกผลิตภัณฑ์โดยการตกผลึกแบบสุญญากาศหลายขั้นตอนโดยใช้เครื่องควบแน่นแบบผสมที่รดน้ำในส่วนหัวด้วยสุรากลั่นหมุนเวียน และในขั้นตอนสุดท้ายด้วยสารทำความเย็น เป็นต้น น้ำ. ในกรณีนี้ เกลือแกงจะถูกแยกออกจากสารละลายโดยการตกผลึกแบบสุญญากาศหลายขั้นตอนที่อุณหภูมิลดลง การแยกสิ่งเจือปนออกจากน้ำเกลือดิบดั้งเดิมที่เกิดขึ้นจากการละลายของเกลือสินเธาว์หรือทิ้งเฮไลต์โดยให้ความร้อนแก่น้ำเกลือดิบด้วยไอน้ำสดถึง 105 o C เนื่องจากความร้อนของน้ำเกลือดิบ สิ่งเจือปนที่เป็นตะกรันที่มีอยู่ใน มันซึ่งมีความสามารถในการละลายแบบย้อนกลับตกผลึก หลังจากนั้นก็แยกจากน้ำเกลือโดยการตกตะกอน ล้างด้วยน้ำ และนำออกจากกระบวนการในรูปของกากตะกอน ข้อเสียของวิธีนี้คือการแยกเกลือออกจากน้ำเกลือในระดับต่ำในระหว่างการตกผลึกแบบสุญญากาศเนื่องจากการเปลี่ยนแปลงเล็กน้อยในการละลายของเกลือทั่วไปขึ้นอยู่กับอุณหภูมิ เป็นผลให้ปริมาณของสารละลายที่สูบเพิ่มขึ้นซึ่งนำไปสู่การเพิ่มขึ้นของการใช้พลังงาน นอกจากนี้ยังนำไปสู่ความจำเป็นในการให้ความร้อนแก่น้ำเกลือเมื่อละลายวัตถุดิบด้วยไอน้ำสด ข้อเสียอีกประการหนึ่งของวิธีการนี้คือการปล่อยตะกอนที่ไม่ละลายน้ำของสิ่งเจือปนในรูปของกากตะกอนซึ่งก่อให้เกิดมลพิษต่อสิ่งแวดล้อม นอกจากนี้ยังมีวิธีการผลิตเกลือแกงบริสุทธิ์ตามสิทธิบัตรของอังกฤษอีกด้วย ตามสิทธิบัตรนี้ เกลือแกงได้มาจากการแปรรูปน้ำเกลือดิบที่ได้จากการละลายเกลือและมีสิ่งเจือปนที่ก่อตัวเป็นเกล็ดโดยการให้ความร้อนแก่น้ำเกลือจนถึงอุณหภูมิ เกินจุดเดือดที่ความดันบรรยากาศ แยกสิ่งเจือปนบนกระบอกไฮดรอลิกและแยกเกลือแกงออกจากน้ำเกลือที่บริสุทธิ์ซึ่งเป็นผลมาจากการตกผลึกแบบสุญญากาศภายใต้ความเย็นด้วยการกลับมาของสุราแม่เพื่อละลายเกลือ ในเวลาเดียวกัน เกลือแกงจะถูกเติมลงในน้ำเกลือดิบที่ให้ความร้อนเพื่อขจัดสิ่งสกปรก วิธีนี้ทำให้สามารถแยกการทำให้บริสุทธิ์ทางเคมีของน้ำเกลือออกจากสิ่งสกปรกได้เช่นเดียวกับวิธีการที่อธิบายไว้ก่อนหน้านี้ วิธีการเหล่านี้มีลักษณะที่คล้ายคลึงกันหลายประการ ดังนั้นวิธีการผลิตเกลือแกงที่เป็นที่รู้จักจึงมีข้อเสียเช่นเดียวกับการปล่อยเกลือออกจากน้ำเกลือในระดับต่ำในระหว่างการตกผลึกแบบสุญญากาศ การเพิ่มขึ้นของต้นทุนพลังงานเนื่องจากความจำเป็นในการให้ความร้อนแก่สารละลายด้วยไอน้ำสด และการปล่อยสิ่งเจือปนใน รูปแบบของกากตะกอน วิธีการที่เป็นที่รู้จักในการผลิตเกลือแกงจากน้ำเกลือที่ปนเปื้อนด้วยสิ่งเจือปนตามสิทธิบัตรของฝรั่งเศส ตามสิทธิบัตรนี้ สิ่งเจือปนจะถูกแยกออกจากน้ำเกลือที่ไม่บริสุทธิ์ที่มีสิ่งเจือปนด้วยความร้อนจนถึงอุณหภูมิที่เกินขีดจำกัดความสามารถในการละลายของสิ่งสกปรก การตกตะกอน และการแยกของพวกมัน ตามด้วยการระเหยของน้ำเกลือและการแยกเกลือผลึกออกจากสารละลาย ตามวิธีที่อธิบายไว้ เกลือแกงได้มาจากการระเหยน้ำเกลือในพืชที่มีหลายเปลือก ดังนั้น ระดับของการแยกเกลือออกจากน้ำเกลือจึงค่อนข้างเพิ่มขึ้นเมื่อเทียบกับการผลิตโดยใช้วิธีการตกผลึกแบบสุญญากาศ และลดต้นทุนด้านพลังงาน ในเวลาเดียวกัน น้ำเกลือดิบจะถูกแปรรูปโดยไม่มีการบำบัดล่วงหน้าด้วยสารเคมี แต่ส่วนประกอบที่เป็นตะกรันจากน้ำเกลือจะถูกแยกออกโดยการทำให้อ่อนตัวด้วยความร้อนก่อนการระเหย อุ่นน้ำเกลือล่วงหน้าที่อุณหภูมิ 120-150 o C ถึงอุณหภูมิ 60 o C น้ำเกลือจะถูกให้ความร้อนในเครื่องแลกเปลี่ยนความร้อนแบบพักฟื้นและจากนั้นในการผสมเครื่องแลกเปลี่ยนความร้อนกับไอน้ำสดเพราะ การให้ความร้อนจากน้ำเกลือในเครื่องแลกเปลี่ยนความร้อนแบบพักฟื้น (ที่มีการถ่ายเทความร้อนผ่านผนัง) ที่อุณหภูมิสูงกว่า 60 o C นั้นไม่นับรวมเนื่องจากการสะสมของตะกรันที่เข้มข้น สิ่งเจือปนที่ปล่อยออกมาในระหว่างการให้ความร้อนของน้ำเกลือจะถูกแยกออกจากน้ำเกลือ และเมื่อรวมกับสารละลายที่มีสิ่งเจือปนที่ละลายน้ำได้ จะถูกลบออกจากกระบวนการในรูปของกากตะกอน ข้อเสียของวิธีนี้คือต้องให้ความร้อนแก่น้ำเกลือดิบเดิมเพื่อแยกสิ่งเจือปนออกให้มีอุณหภูมิสูง 120-150 o C เป็นผลให้แรงดันที่ตะกอนของสิ่งสกปรกแยกออกจากน้ำเกลือเพิ่มขึ้นเป็น 0.5-3 kgf /ซม. 2 . ที่ความดันดังกล่าว อุปกรณ์ที่ตกตะกอนของสิ่งสกปรกถูกแยกออกโดยการตกตะกอนจะไม่เสถียร แรงดันผันผวนเล็กน้อยทำให้น้ำเกลือเดือดและอนุภาคของสิ่งสกปรกเข้าไป ซึ่งนำไปสู่การปนเปื้อนของเกลือแกงสำหรับการผลิต ข้อเสียอีกประการหนึ่งของวิธีนี้คือการใช้พลังงานที่เพิ่มขึ้นอันเป็นผลมาจากการให้ความร้อนแก่น้ำเกลือและการผสมเครื่องแลกเปลี่ยนความร้อนซึ่งน้ำเกลือจะเจือจาง เพื่อชดเชยการเจือจางของน้ำเกลือนี้ จำเป็นต้องใช้พลังงานความร้อนเพิ่มเติมในขั้นตอนการระเหย นอกจากนี้ ข้อเสียของวิธีนี้คือต้องขจัดสิ่งสกปรกออกจากลูเมนในรูปของกากตะกอน ซึ่งสร้างมลพิษต่อสิ่งแวดล้อมและนำไปสู่การสูญเสียเกลือ ใกล้เคียงกับวิธีการที่อ้างว่าเป็นสาระสำคัญทางเทคนิคมากที่สุดคือวิธีการผลิตเกลือแกงที่อธิบายไว้ในวิธีนี้ถือเป็นต้นแบบ วิธีการประกอบด้วยการแปรรูปวัตถุดิบที่ปนเปื้อนด้วยสิ่งเจือปน - น้ำเกลือดิบของการละลายของเกลือสินเธาว์ใต้ดิน รวมถึงการระเหยน้ำเกลือนี้ในโรงงานระเหยเพื่อให้ได้สารแขวนลอยที่มีเกลือผลึก 30-40% การทำให้สารแขวนลอยหลุดออกมาหนาขึ้นและล้างผลึกเกลือ ด้วยน้ำเกลือดั้งเดิมคืนสารละลายชี้แจงเพื่อระเหยด้วยการปล่อยส่วนหนึ่งของสารละลายนี้เพื่อขจัดสิ่งสกปรกการจำแนกประเภทของสารแขวนลอยที่หนาขึ้นในกระบอกสูบไฮดรอลิกด้วยการคืนสารละลายน้ำล้นของไฮโดรไซโคลนไปสู่การระเหย การล้างครั้งที่สอง ของเกลือผลึกจากไฮโดรไซโคลนด้วยน้ำเกลือเริ่มต้น การหมุนเหวี่ยงของเกลือโดยการหมุนเหวี่ยงกลับคืนสู่การระเหยและทำให้เกลือแห้ง ในวิธีที่อธิบาย เกลือแกงได้มาจากกระบวนการโดยตรงของน้ำเกลือดิบที่ได้จากการละลายของเกลือสินเธาว์ใต้ดินและปนเปื้อนด้วยสิ่งเจือปน ซึ่งไม่รวมถึงการทำน้ำเกลือให้บริสุทธิ์ด้วยสารเคมีจากสิ่งสกปรก รวมถึงการอบชุบน้ำเกลือด้วยความร้อนเพื่อตกตะกอนสิ่งเจือปนก่อนที่จะแยกเกลือออกจากกัน น้ำเกลือดิบที่มีสิ่งเจือปนถูกป้อนไปยังเครื่องระเหยหลายเอฟเฟกต์ซึ่งประกอบด้วยปลอกสี่อัน ในกระบวนการระเหยจากน้ำเกลือ เกลือจะตกผลึก เช่นเดียวกับสิ่งเจือปนที่ก่อตัวเป็นเกล็ด ซึ่งส่วนใหญ่เป็นแคลเซียมซัลเฟตและคาร์บอเนต อย่างไรก็ตาม เนื่องจากโหมดเทคโนโลยีพิเศษยังคงรักษาไว้ในระหว่างการระเหย จึงไม่มีคราบตะกรันบนพื้นผิวการถ่ายเทความร้อนและการอุดตันของท่อแลกเปลี่ยนความร้อนของเครื่องระเหยด้วยเกลือ สิ่งนี้ทำได้โดยการรักษาความเข้มข้นของเกลือผลึกที่เป็นของแข็งให้เท่ากับ 30-40% ในสารแขวนลอยแบบลอกออกครั้งเดียว ในเวลาเดียวกัน มันประกอบด้วยผลึกของสิ่งเจือปนที่ก่อตัวเป็นเกล็ดซึ่งทำหน้าที่เป็นเมล็ดซึ่งสิ่งสกปรกที่ปล่อยออกมาจาก น้ำเกลือจะถูกฝาก การรักษาโหมดเทคโนโลยีที่ระบุช่วยให้โรงงานระเหยสามารถทำงานได้อย่างต่อเนื่องเป็นเวลา 15-30 วันโดยไม่ทำให้ผลผลิตลดลง การใช้เครื่องระเหยแบบหลายเปลือกเพื่อการผลิตเกลือแกงทำให้สามารถลดต้นทุนด้านพลังงานและลดต้นทุนของเกลือได้อย่างมาก สารแขวนลอยแบบลอกออกหนึ่งตัวที่มีผลึกของโซเดียมคลอไรด์และสิ่งสกปรกถูกทำให้ข้นในบ่อ ในเวลาเดียวกัน ในสารละลายที่ทำให้กระจ่าง มีผลึกของสิ่งเจือปน ซึ่งมีขนาดเล็กกว่าผลึกของเกลือทั่วไปมาก ดังนั้นจึงปล่อยไว้ด้วยสารละลายที่ทำให้กระจ่าง สารละลายที่ทำให้กระจ่าง ร่วมกับผลึกเจือปนที่บรรจุอยู่ในนั้น ผสมกับน้ำเกลือดิบขั้นต้นแล้วป้อนให้ระเหย ในระหว่างกระบวนการระเหย ผลึกของสิ่งเจือปนที่มีอยู่ในน้ำเกลือเริ่มต้นจะทำหน้าที่เป็นเมล็ดพืชและป้องกันการก่อตัวของตะกรันบนท่อระเหย ส่วนหนึ่งของสารละลายที่ทำให้กระจ่างหลังจากการทำให้สารแขวนลอยแบบลอกออกซึ่งมีความหนา มีทั้งสิ่งเจือปนที่ละลายแล้วและตกผลึก จะถูกทิ้งโดยการถอนออกจากกระบวนการ ดังนั้น ปริมาณสารเจือปนที่มากเกินไปที่มาพร้อมกับสารละลายดิบเริ่มแรกจะถูกลบออกจากกระบวนการ สารละลายข้นซึ่งมีของแข็งประมาณ 50% ถูกล้างด้วยน้ำเกลือดิบดั้งเดิมโดยการผสมกับมันเพื่อให้ความเข้มข้นของของแข็งในสารละลายที่ได้คือประมาณ 25% สารละลายนี้จัดอยู่ในกลุ่มไฮโดรไซโคลนโดยมีการกลับมาของสารละลายไฮโดรไซโคลนล้น เพื่อการระเหย เกลือแกงที่บรรจุอยู่ในสารแขวนลอยไฮโดรไซโคลนที่ข้นขึ้นถูกล้างครั้งที่สองด้วยน้ำเกลือที่ยังไม่บริสุทธิ์ดั้งเดิม แยกออกจากสารละลายในเครื่องหมุนเหวี่ยงและทำให้แห้ง สารละลายที่ปราศจากเกลือจะกลับสู่การระเหย เกลือบริโภคที่ได้จากวิธีการที่อธิบายไว้มีคุณภาพสูง ยกเว้นปริมาณแคลเซียมที่เพิ่มขึ้นซึ่งถึง 0.1% สำหรับเกลือจากพืชเกลือ Avan แทน 0.02% ที่ยอมรับได้สำหรับเกลือบริโภคเสริมตาม GOST 13830-91 . ข้อเสียของวิธีการที่ทราบคือเพื่อขจัดสิ่งสกปรกออกจากกระบวนการที่มาพร้อมกับน้ำเกลือดิบดั้งเดิม จำเป็นต้องทิ้งส่วนหนึ่งของสารละลายที่ดึงออกมาแล้วลงในท่อระบายน้ำซึ่งก่อให้เกิดมลพิษต่อสิ่งแวดล้อม ในกรณีนี้ สารละลายที่ปล่อยออกมาจะอิ่มตัวด้วยเกลือทั่วไป ซึ่งทำให้สูญเสียผลิตภัณฑ์ที่มีประโยชน์ ซึ่งก็คือ 10-15% ของเกลือในน้ำเกลือดั้งเดิม ข้อเสียอีกประการของวิธีการที่รู้จักคือการขาดความบริสุทธิ์ของผลิตภัณฑ์สำเร็จรูปที่ได้ นี่เป็นที่ประจักษ์ในความจริงที่ว่าปริมาณแคลเซียมในนั้นสูงกว่ามาตรฐาน 5 เท่า นอกจากนี้ ข้อเสียของวิธีการที่รู้จักคือการ "แขวน" ของเกลือบนผนังของบ่อเมื่อทำการระงับสารแขวนลอยที่มีผลึกเกลือและสิ่งสกปรกหนาขึ้น ปรากฏการณ์ดังกล่าวนำไปสู่การทำงานที่ไม่น่าเชื่อถือของบ่อซึ่งเป็นการละเมิดระบอบการตกตะกอนส่งผลให้เกิดการปนเปื้อนของเกลือแกงที่มีอนุภาคของสิ่งสกปรกโดยเฉพาะยิปซั่มและชอล์กทำให้แคลเซียมในเกลือเพิ่มขึ้น เหตุผลก็คือการจับผลึกเล็กๆ ของสิ่งเจือปนด้วยเกลือเม็ดหยาบที่ควบแน่นอยู่ในบ่อ อันเป็นผลมาจากการที่เกลือแกงดังกล่าวมีความสามารถในการเกาะติดกับผนังบ่อมากขึ้น ดังนั้นคุณภาพของเกลือเชิงพาณิชย์จึงลดลง จากที่กล่าวมาแล้วจะเห็นได้ว่าการใช้วิธีการต้นแบบไม่อนุญาตให้มีการหลีกเลี่ยงการปล่อยของเสียจากอุตสาหกรรมที่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อมและนำไปสู่การสูญเสียผลิตภัณฑ์เป้าหมายและยังไม่สามารถรับโต๊ะกินได้คุณภาพสูง เกลือ. ข้อบกพร่องเหล่านี้สามารถขจัดออกได้ในการดำเนินการตามการประดิษฐ์ที่อ้างสิทธิ์ ในเวลาเดียวกัน ผลลัพธ์ทางเทคนิคที่ได้คือการปรับปรุงคุณภาพของเกลือบริโภคในเชิงพาณิชย์โดยการลดปริมาณสิ่งสกปรกในเกลือ รวมถึงการยกเว้นของเสียจากอุตสาหกรรม การใช้ประโยชน์อย่างสมบูรณ์ และระดับการใช้วัตถุดิบที่เพิ่มขึ้น วัสดุ. การประดิษฐ์ที่อ้างว่าเป็นวิธีการผลิตเกลือแกงจากวัตถุดิบที่ปนเปื้อนด้วยสิ่งเจือปน เช่น จากน้ำเกลือที่ละลายเกลือสินเธาว์ใต้ดิน รวมถึงการระเหยน้ำเกลือนี้ในโรงงานระเหยเพื่อให้ได้สารแขวนลอยที่มีเกลือผลึก 30-40% , การทำให้ข้นหนืดหลุดออกและล้างผลึกเกลือด้วยน้ำเกลือดั้งเดิมด้วยการกลับมาของสารละลายคำตอบสำหรับการระเหย, การจำแนกประเภทของสารแขวนลอยในไฮโดรไซโคลน, การล้างครั้งที่สองของเกลือผลึก, การหมุนเหวี่ยงของเกลือด้วยการกลับมาของ เครื่องหมุนเหวี่ยงเพื่อระเหยและทำให้เกลือแห้ง คุณลักษณะที่ระบุไว้ของวิธีการที่อ้างสิทธิ์ตรงกับคุณลักษณะของวิธีต้นแบบ วิธีการที่อ้างสิทธิ์นั้นแตกต่างกันตรงที่สารแขวนลอยที่ถูกถอดออกจะถูกจำแนกประเภทในไฮโดรไซโคลน ซึ่งเจือจางด้วยความเข้มข้นของเกลือที่เป็นผลึก 10-20% สารละลายระบายของไฮโดรไซโคลนแบ่งออกเป็นสามส่วน ซึ่งหนึ่งในนั้นมีค่าเท่ากับ 50- 90% ของการไหลของสารละลายทั้งหมดจะถูกส่งไปเจือจางสารแขวนลอยที่ถูกถอดออก ส่วนอื่น ๆ เท่ากับ 7-25% ของการไหลทั้งหมดถูกส่งไปสำหรับการระเหย เฟสของแข็งจะถูกแยกออกจากส่วนที่สามที่เหลือของท่อระบายน้ำ สารละลาย และสุราแม่จะทำให้เกิดการชะล้างของเกลือผลึกทั่วไปเป็นครั้งที่สอง วิธีการนี้ยังแตกต่างกันตรงที่ 30-90% ของสุราจะระเหยในขั้นตอนที่แยกจากกัน จนกว่าเกลือทั้งหมดจะถูกแยกออกจากสารละลายจนหมด ตามด้วยการแยกจากสารละลายและทำให้แห้ง นอกจากนี้ วิธีการยังแตกต่างกันที่ขั้นตอนการระเหยที่แยกจากกัน ซึ่งเป็นส่วนหนึ่งของสารละลายที่ถูกดึงออกมา ซึ่งเท่ากับ 0.05-0.5 กก. ต่อเกลือ 1 กก. จะถูกแยกออกจากสารแขวนลอยที่ถูกดึงออกมาและนำออกจากกระบวนการ การมีอยู่ของคุณลักษณะที่โดดเด่นในการประดิษฐ์ที่อ้างว่าเป็นไปตามเกณฑ์ของ "ความแปลกใหม่" ในแอปพลิเคชันนี้ เป็นไปตามข้อกำหนดของความสามัคคีของการประดิษฐ์ตั้งแต่ สัญญาณทั้งหมดอ้างถึงวัตถุเดียว - วิธีการรับเกลือแกง การประดิษฐ์ที่อ้างว่าเป็นไปตามเกณฑ์ของ "ขั้นตอนการประดิษฐ์" จากคำอธิบายข้างต้นของศิลปะก่อนหน้านี้ที่ผู้สมัครไม่ได้ระบุแหล่งที่มาของข้อมูลที่มีข้อมูลเกี่ยวกับแอนะล็อกและการแก้ปัญหาทางเทคนิคที่มีคุณสมบัติที่ตรงกับคุณสมบัติที่โดดเด่นของต้นแบบของการประดิษฐ์ที่อ้างสิทธิ์และมีคุณสมบัติเหมือนกัน คุณสมบัติที่โดดเด่นของวิธีการที่อ้างว่าไม่ได้รับการระบุในแหล่งข้อมูลอื่นเกี่ยวกับวิธีการและการติดตั้งสำหรับการผลิตเกลือแกง ชุดคุณลักษณะที่สำคัญของการประดิษฐ์ที่อ้างสิทธิ์ ร่วมกับคุณลักษณะที่โดดเด่นของวิธีการที่อ้างสิทธิ์ มีความสัมพันธ์เชิงสาเหตุโดยตรงกับผลลัพธ์ทางเทคนิคที่ได้รับ ตามวิธีการที่นำเสนอ เกลือแกงได้มาจากวัตถุดิบที่ปนเปื้อนด้วยสิ่งเจือปน เช่น จากเกลือสินเธาว์ วัตถุดิบนี้ละลายในน้ำและได้รับน้ำเกลือดิบดั้งเดิมซึ่งถูกระเหยในโรงงานระเหยเพื่อให้ได้สารแขวนลอยที่มีเกลือผลึก 30-40% โรงงานระเหยสามารถเป็นแบบหลายเปลือกได้เช่น ประกอบด้วยเครื่องระเหยหลายตัวที่เชื่อมต่อแบบอนุกรมสำหรับไอน้ำและสารละลาย ตลอดจนการบีบอัดด้วยไอความร้อนแบบกล่องเดียวและแบบใช้ความร้อน ในขณะเดียวกัน ในกรณีอื่น ๆ จะรับประกันการใช้พลังงานที่น้อยที่สุดสำหรับการผลิตเกลือ สารแขวนลอยแบบถอดออกหนึ่งชิ้นจะอยู่ภายใต้การจำแนกประเภทในไฮโดรไซโคลน โดยที่ผลึกเกลือจะถูกแยกออกจากผลึกเจือปน การจำแนกประเภทขึ้นอยู่กับข้อเท็จจริงที่ว่าผลึกเหล่านี้มีขนาดสิ่งเจือปนแตกต่างกันมาก มีขนาดเล็กกว่าผลึกเกลือหลายสิบถึงหลายร้อยเท่า ดังนั้นสิ่งเจือปนจึงอยู่ในสารละลายล้นของไฮโดรไซโคลน และเกลือแกงที่เป็นผลึกในสารแขวนลอยแบบอัดแน่น ในเวลาเดียวกัน ก่อนการจัดประเภท สารแขวนลอยที่ถูกถอดออกหนึ่งครั้งจะถูกเจือจางให้มีความเข้มข้นของเกลือผลึก 10-20% ซึ่งทำให้สามารถแยกผลึกโซเดียมคลอไรด์และสิ่งเจือปนออกเกือบทั้งหมดได้ สารแขวนลอยแบบถอดออกหนึ่งตัวจะถูกเจือจางก่อนที่จะป้อนไปยังไฮโดรไซโคลนโดยผสมกับสารละลายระบายของไฮโดรไซโคลน เมื่อต้องการทำเช่นนี้ สารละลายไฮโดรไซโคลนเดรนจะแบ่งออกเป็นสามส่วน โดยหนึ่งในนั้นเท่ากับ 50-90% ของการไหลของสารละลายทั้งหมด จะถูกส่งไปเจือจางสารแขวนลอยที่ระเหยอยู่ ส่วนอื่น ๆ ของสารละลายไฮโดรไซโคลนสำหรับระบายน้ำซึ่งเท่ากับ 7-25% ของการไหลทั้งหมดจะถูกนำไประเหย ด้วยการไหลของสารละลายล้นของไฮโดรไซโคลน สิ่งเจือปนที่เป็นผลึกจะถูกป้อนเข้าสู่การระเหย ซึ่งในระหว่างการระเหยจะเป็นเมล็ดที่มีสิ่งเจือปนที่ตกผลึกโดดเด่น เพื่อป้องกันการก่อตัวของตะกรันบนพื้นผิวการถ่ายเทความร้อนของเครื่องระเหย ส่วนที่เหลืออีกสามของสารละลายล้นของไฮโดรไซโคลนจะถูกแยกออกเพื่อแยกสิ่งเจือปนที่เป็นผลึกออกจากสารละลาย สารแขวนลอยที่อัดแน่นในไฮโดรไซโคลนผสมกับน้ำเกลือตั้งต้น กระบวนการดังกล่าวดำเนินการในบ่อ ซึ่งน้ำเกลือเริ่มต้นจะไหลขึ้นด้านบนเพื่อล้างผลึกเกลือจากสิ่งสกปรกที่เป็นของแข็งที่เหลืออยู่ในนั้น รวมทั้งจากสารละลายที่ลอกออกซึ่งมีความเข้มข้นสูงของสิ่งสกปรกที่ละลายน้ำได้ ในบ่อพัก กระบวนการทำให้โซเดียมคลอไรด์ที่ระเหยกลายเป็นไอข้นขึ้นก็เกิดขึ้นเช่นกัน โดยมีการกำจัดสารละลายที่ทำให้กระจ่างสำหรับการระเหยออก ด้วยสารละลายที่ทำให้กระจ่าง สิ่งเจือปนที่แยกจากเกลือแกงจะถูกส่งกลับไปยังการระเหย สารแขวนลอยที่ควบแน่นในบ่อมีเกลือแกงที่ล้างจากสิ่งสกปรก เกลือนี้ต้องผ่านการซักครั้งที่สอง ซึ่งสุราแม่จะถูกใช้หลังจากแยกสิ่งเจือปนที่เป็นผลึกออกจากส่วนหนึ่งของสารละลายไฮโดรไซโคลนล้น เกลือที่ล้างแล้วจะถูกแยกออกจากสารละลายโดยการหมุนเหวี่ยงและทำให้แห้งเพื่อให้ได้เกลือแกงสำหรับการผลิต เครื่องหมุนเหวี่ยงเหวี่ยงจะถูกส่งกลับสำหรับการระเหย การล้างเกลือสามัญครั้งที่สองด้วยสุราแม่สามารถทำได้ทั้งโดยการผสมเกลือกับสุราของแม่ และโดยการป้อนสารละลายไปยังเครื่องปั่นแยกระหว่างการหมุนเหวี่ยงด้วยเกลือ ในกรณีของสิ่งเจือปนจำนวนมากในเกลือสินเธาว์ สุรา 30-90% หลังจากแยกสารเจือปนที่เป็นผลึกออกมาจะระเหยออกเป็นขั้นตอนที่แยกจากกัน ในกรณีนี้ สารละลายจะระเหยไปจนกว่าเกลือทั้งหมดจะถูกแยกออกจากเกลือจนหมด ตามด้วยการแยกเกลือออกจากสารละลายและทำให้แห้ง การแยกเกลือออกจากสารละลายดำเนินการโดยดำเนินการตามที่ระบุไว้ในย่อหน้าแรกของข้อถือสิทธิสำหรับวิธีการที่อ้างสิทธิ์ กล่าวคือ การระเหยของสารละลายเพื่อให้ได้สารแขวนลอยที่มีเกลือผลึก 30-40% ทำให้เกลือข้นและแยกเกลือออกจากสารละลายโดยการหมุนเหวี่ยงด้วยการหมุนเหวี่ยงกลับของการทำให้กระจ่างและสุราของแม่กลับสู่การระเหย เกลือแกงที่ได้รับในกรณีนี้มีคุณภาพต่ำกว่าปริมาณเกลือหลัก เช่น เกลืออาหารสัตว์หรือเกลือสำหรับใช้ในอุตสาหกรรม เมื่อแปรรูปวัตถุดิบที่มีสิ่งเจือปนที่ละลายน้ำได้จำนวนมาก ที่ขั้นตอนการระเหยที่แยกจากกัน ส่วนหนึ่งของสารละลายที่ถูกดึงออกมาจะถูกแยกออกจากสารแขวนลอยที่ลอกออกแล้วนำออกจากกระบวนการ คิดเป็นปริมาณ 0.05-0.5 กก. ต่อเกลือ 1 กิโลกรัมที่แยกได้ ขั้นตอนนี้ การแยกสารละลายที่ถอดออกจากระบบกันกระเทือนสามารถทำได้โดยการตกตะกอนและทำให้ระบบกันสะเทือนหนาขึ้น ดังนั้นเกลือแกงจึงถูกแยกออกจากสารละลายที่ลอกออกเกือบทั้งหมด เหลือเพียงสิ่งสกปรกที่ละลายได้เท่านั้นในนั้น สารละลายที่ถอนออกจากกระบวนการสามารถใช้สำหรับการใช้งานทางอุตสาหกรรมเพิ่มเติม ตัวอย่างเช่น เพื่อให้ได้เกลือที่บรรจุอยู่ในนั้น หรือเพื่อวัตถุประสงค์อื่น เช่น ใช้เป็นของเหลวกั้นในการผลิตน้ำมัน การประยุกต์ใช้วิธีการที่อ้างสิทธิ์ทำให้สามารถรับเกลือบริโภคที่มีคุณภาพสูงสุดจากวัตถุดิบที่ปนเปื้อนด้วยสิ่งเจือปน ในกรณีนี้ สิ่งเจือปนที่มีอยู่ในวัตถุดิบจะถูกแยกออกจากสารละลายในรูปของตะกอนที่เป็นผลึกแข็ง ซึ่งสามารถนำไปแปรรูปเป็นยิปซั่มสำหรับอาคารได้ ดังนั้นในกรณีนี้ไม่รวมถึงการปล่อยของเสียอุตสาหกรรมตั้งแต่ พวกมันถูกรีไซเคิลอย่างสมบูรณ์ หากน้ำเกลือดั้งเดิมมีสิ่งเจือปนจำนวนมาก ส่วนหนึ่งของเกลือก็สามารถผลิตเพิ่มเติมได้ในรูปของเกลือทางเทคนิคหรือเกลือสำหรับอาหารสัตว์ และไม่รวมการกำจัดของเสียด้วย ด้วยปริมาณแคลเซียมและเกลือแมกนีเซียมที่ละลายน้ำได้ในปริมาณสูงมากในน้ำเกลือเริ่มต้น วิธีการที่อ้างว่าทำให้สามารถกำจัดในรูปแบบของผลิตภัณฑ์แต่ละรายการหรือสารละลายเชิงพาณิชย์พิเศษ ในทุกกรณีจะรับประกันการใช้วัตถุดิบในระดับที่สูงขึ้นและไม่รวมถึงการปล่อยของเสียจากอุตสาหกรรม การจำแนกประเภทของสารแขวนลอยแบบถอดได้ในไฮโดรไซโคลนทำให้สามารถแยกผลึกเกลือออกจากสิ่งเจือปนที่เป็นของแข็งด้วยความสมบูรณ์สูงสุดได้ เนื่องจากส่วนประกอบที่ตกผลึกมีขนาดแตกต่างกันอย่างมีนัยสำคัญและส่งผลให้มีมวล ผลึกเกลือที่ได้จากการระเหยจะมีขนาดเฉลี่ย 300-400 ไมครอน และผลึกเจือปน ได้แก่ ยิปซั่มและชอล์ก ไม่เกิน 5 ไมครอน ดังนั้นเกลือแกงและสิ่งสกปรกจึงถูกแยกออกจากกัน นอกจากนี้ การแยกสารเจือปนที่เป็นผลึกออกจากเกลือในสนามแรงเหวี่ยงของไฮโดรไซโคลนนั้นมีความสมบูรณ์มากกว่าในสนามโน้มถ่วงของบ่อ เช่นเดียวกับที่ทำในวิธีต้นแบบ การเจือจางของสารแขวนลอยที่ถูกถอดออกก่อนที่จะจำแนกในไฮโดรไซโคลนจนถึงความเข้มข้นของเกลือผลึก 10 20% สารละลายล้นของไฮโดรไซโคลนช่วยให้คุณเพิ่มระดับการแยกผลึกเกลือและสิ่งสกปรกเพิ่มเติม ซึ่งไม่รวมการมีอยู่ของสิ่งเจือปนที่เป็นของแข็งในส่วนระหว่างการเจริญเติบโตและการเกาะตัวเป็นก้อนของผลึกเกลือ ซึ่งเกิดขึ้นในวิธีการต้นแบบเมื่อแยกสิ่งเจือปนที่เป็นผลึกออกจากโซเดียมคลอไรด์ในสารแขวนลอยที่มีความเข้มข้นมากกว่า จากการทดสอบแสดงให้เห็นว่าการจำแนกประเภทของสารแขวนลอยที่มีผลึกเกลือ 10-20% และสิ่งเจือปนที่เป็นของแข็งในรูปของยิปซั่มและชอล์กทำให้สามารถแยกผลึกเหล่านี้ได้ในระดับสูงสุด 90-95% หากสารแขวนลอยที่มีมากกว่า 20 % ของเฟสของแข็งขึ้นอยู่กับการจำแนกประเภทในไฮโดรไซโคลน การแยกผลึกเกลือและสิ่งเจือปนแย่ลงอย่างมีนัยสำคัญ ผลึกเกลือประมาณ 20-30% แม้ว่าจะมีขนาดใหญ่ แต่ก็จะเข้าไปในสารละลายของท่อระบายน้ำพร้อมกับผลึกของสิ่งเจือปนในขณะที่เพิ่มสัดส่วนของสิ่งเจือปนในระบบกันสะเทือนแบบอัดแน่น การลดลงของความเข้มข้นของเฟสของแข็งในสารแขวนลอยที่จัดประเภทไว้ต่ำกว่า 10% นำไปสู่การจับสิ่งเจือปนที่เป็นผลึกโดยเกลือทั่วไปในสารแขวนลอยแบบอัดแน่นเนื่องจากการแยกสารละลายที่ชี้แจงออกจากกันอย่างอ่อน เป็นผลให้ระดับการแยกโซเดียมคลอไรด์และสิ่งสกปรกลดลงเป็น 60 - 70% นอกจากนี้การเจือจางของสารแขวนลอยที่ถูกดึงออกจนถึงความเข้มข้นของเฟสของแข็งที่น้อยกว่า 10% ทำให้การไหลของ สารแขวนลอยจำแนกและการใช้โลหะที่เพิ่มขึ้นของไฮโดรไซโคลน ดังนั้นสำหรับการจำแนกประเภทในไฮโดรไซโคลนของสารแขวนลอยที่มีผลึกเกลือและสิ่งสกปรก ความเข้มข้นที่เหมาะสมที่สุดและให้ผลดีที่สุดคือความเข้มข้นของเฟสของแข็ง 10 20% สารละลายระบายน้ำของไฮโดรไซโคลนแบ่งออกเป็นสามส่วน หนึ่งในนั้นมีค่าเท่ากับ 50–90% ของการไหลของสารละลายทั้งหมดถูกส่งไปเจือจางสารแขวนลอยที่ถูกดึงออกมาในลักษณะที่ความเข้มข้นของเกลือที่เป็นผลึกในนั้นก่อนการจำแนกในไฮโดรไซโคลนจะเท่ากับ 10–20% ค่าความเข้มข้นของเฟสของแข็งในสารแขวนลอย ดังนั้น หากการเจือจางของสารแขวนลอยที่ถูกดึงออกมาถูกนำไปยังน้อยกว่า 50% ของการไหลทั้งหมดของสารละลายท่อระบายน้ำ ความเข้มข้นของเฟสของแข็งในสารแขวนลอยที่เจือจางจะมากกว่า 20% ซึ่งจะนำไปสู่ การเสื่อมสภาพในการแยกผลึกเกลือและสิ่งสกปรก ถ้ามากกว่า 90% ของการไหลทั้งหมดของสารละลายท่อระบายน้ำถูกใช้เพื่อเจือจางสารแขวนลอยที่ถูกถอดออกแล้วเนื้อหาของเกลือที่เป็นของแข็งในสารแขวนลอยจะน้อยกว่า 10% ในกรณีนี้ การแยกโซเดียมคลอไรด์ที่เป็นผลึกและ สิ่งเจือปนจะยิ่งแย่ลง การไหลของสารแขวนลอยไปยังไฮโดรไซโคลนจะเพิ่มขึ้น และการใช้โลหะของมันจะเพิ่มมากขึ้น ในเวลาเดียวกัน ควรสังเกตว่าการเจือจางของสารแขวนลอยที่ถอดออกด้วยตัวเองด้วยส่วนหนึ่งของสารละลายระบายน้ำไฮโดรไซโคลนจะช่วยเพิ่มการแยกผลึกเกลือและสิ่งสกปรกทั่วไป เนื่องจากผลึกเกลือที่เล็กที่สุดจำนวนหนึ่งที่จับได้โดยการไหลของสารละลายจะเข้าไปในสารละลายของท่อระบายน้ำพร้อมกับผลึกของสิ่งเจือปน การกลับคืนและการผสมของสารละลายนี้กับระบบกันกระเทือนแบบลอกออกครั้งเดียวนำไปสู่ความจริงที่ว่าผลึกเกลือที่จับโดยสารละลายท่อระบายน้ำผสมกับคริสตัลในสารแขวนลอยแบบลอกออก และในระหว่างการจำแนกประเภท ให้ปล่อยทิ้งไว้ในสารแขวนลอยแบบอัดแน่นของไฮโดรไซโคลน สารแขวนลอยแบบอัดแน่นของไฮโดรไซโคลนซึ่งมีสารเจือปนที่เป็นผลึกแข็งจำนวนเล็กน้อย ถูกล้างด้วยน้ำเกลือดิบดั้งเดิมและข้นขึ้น ดังนั้นเกลือแกงจึงถูกล้างออกจากสิ่งสกปรกที่เป็นของแข็งและในเวลาเดียวกันจากสารละลายที่ลอกออกด้วยความเข้มข้นสูงของสิ่งสกปรกที่ละลายน้ำได้ เป็นผลมาจากการล้างและทำให้ข้น สารละลายที่ลอกออกในระบบกันสะเทือนจะถูกแทนที่ด้วยน้ำเกลือเริ่มต้นที่บริสุทธิ์กว่า หลังจากล้างผลึกเกลือแล้ว สารแขวนลอยที่หนาขึ้นจะถูกป้อนเข้าสู่การหมุนเหวี่ยง การจำแนกประเภทของสารแขวนลอยที่ถูกถอดออกในไฮโดรไซโคลนที่มีการเจือจางให้มีความเข้มข้นของเกลือผลึก 10 ถึง 20% ตามวิธีการที่อ้างสิทธิ์นั้นแตกต่างจากการจำแนกประเภทของสารแขวนลอยตามวิธีต้นแบบ ความแตกต่างระหว่างการดำเนินการจำแนกประเภทในวิธีที่อ้างสิทธิ์และรู้จักมีดังนี้ ในวิธีการต้นแบบ สารแขวนลอยที่ข้นในไม้ตายจะเจือจางด้วยน้ำเกลือตั้งต้นให้มีความเข้มข้นของผลึกประมาณ 25% กล่าวคือ ประมาณสองครั้ง ในเวลาเดียวกัน สารแขวนลอยแบบเจือจางที่เข้าสู่การจำแนกประเภทมีอุณหภูมิประมาณ 30 o C เนื่องจากการผสมของความเย็น (ที่มีอุณหภูมิ 15-20 o C) ในน้ำเกลือเริ่มต้นและเยื่อกระดาษที่ลอกออกหนึ่งชิ้นที่มีอุณหภูมิ 50-55 o C. เป็นผลให้ความหนืดของสารละลายซึ่งประกอบด้วยผลึกเกลือและสิ่งเจือปนซึ่งแยกออกจากกันในระหว่างการแยกประเภทด้วยไฮโดรเพิ่มขึ้นเกือบ 2 เท่า ซึ่งทำให้ระดับการแยกเกลือและสิ่งสกปรกลดลงอย่างมีนัยสำคัญ นอกจากนี้ระดับการแยกที่ระบุจะลดลงโดยข้อเท็จจริงที่ว่าความเข้มข้นของเฟสของแข็งในสารแขวนลอยจำแนกสูงประมาณ 25% ดังนั้นเกลือแกงที่ได้จากวิธีการต้นแบบหลังจากการจำแนกประเภทในไฮโดรไซโคลนมีปริมาณมาก สิ่งเจือปนที่เป็นผลึกโดยเฉพาะแคลเซียมซึ่งลดคุณภาพลง การจำแนกประเภทตามวิธีที่อ้างสิทธิ์นั้นแตกต่างจากต้นแบบ โดยมีอุณหภูมิ 47 55 o C ถูกถอดออก ส่งผลให้ความหนืดของสารละลายไม่สูงมาก นอกจากนี้ สารแขวนลอยจำแนกยังมีปริมาณของแข็งที่เหมาะสม 10-20% ปัจจัยเหล่านี้ให้การแยกผลึกเกลือและสิ่งเจือปนในระดับสูง ผลที่ตามมาคือความบริสุทธิ์สูงของเกลือแกงที่เกิดขึ้น ดังนั้น ความแตกต่างในคุณสมบัติของการดำเนินการจำแนกประเภทการระงับในวิธีที่อ้างสิทธิ์และในต้นแบบจึงชัดเจน การแยกสารเจือปนในไฮโดรไซโคลนยังแตกต่างในคุณสมบัติของมันจากการทำงานที่คล้ายคลึงกันตามวิธีการที่ทราบตามสิทธิบัตรของอังกฤษ ในวิธีที่รู้จัก การใช้ไฮโดรไซโคลน สิ่งเจือปนที่เป็นผลึกจะถูกแยกออกจากน้ำเกลือเริ่มต้นที่ถูกให้ความร้อน อันที่จริงแล้ว ไฮโดรไซโคลนถูกใช้เพื่อทำให้ตะกอนของสิ่งเจือปนข้นขึ้นเท่านั้นในกรณีที่ไม่มีโซเดียมคลอไรด์ที่เป็นผลึกและแยกออกจากน้ำเกลือ และไม่จัดประเภทผลึกเกลือและสิ่งสกปรกตามระบบไฮดรอลิก ตามวิธีที่อ้างสิทธิ์ ส่วนที่สองของสารละลายระบายน้ำของไฮโดรไซโคลนซึ่งเท่ากับ 725% ของการไหลทั้งหมดจะถูกส่งไปยังการระเหย สารละลายนี้มีผลึกของสิ่งสกปรกที่แยกออกจากเกลือแกง ในระหว่างการระเหย ผลึกเหล่านี้ทำหน้าที่เป็นเมล็ด ซึ่งสิ่งสกปรกที่เป็นของแข็งตกตะกอนจากสารละลาย เพื่อป้องกันการก่อตัวของตะกรันบนพื้นผิวการถ่ายเทความร้อนของเครื่องระเหย ช่วงเวลาการใช้ที่ระบุของสารละลายท่อระบายน้ำถูกตั้งค่าตามปริมาณสิ่งเจือปนที่ก่อตัวเป็นตะกรันในวัตถุดิบและการพึ่งพาความสามารถในการละลายของสารละลายเกลือทั่วไปตามอุณหภูมิ โดยปกติ น้ำเกลือดิบสามารถประกอบด้วยแคลเซียม 0.1-0.4% ในรูปของซัลเฟตหรือไบคาร์บอเนต ตามลำดับ โดยมีสิ่งเจือปนเล็กน้อยในน้ำเกลือดิบ สัดส่วนของสารละลายระบายที่คืนสู่การระเหยเป็นอย่างน้อย 7% เนื้อหาสูง สิ่งเจือปนในน้ำเกลือดิบต้องเพิ่มสัดส่วนของไฮโดรไซโคลนของสารละลายสำหรับการระบายน้ำสูงถึง 25% ของการไหลของสารละลายทั้งหมด ในเวลาเดียวกัน สำหรับแต่ละกรณีเฉพาะของการได้เกลือสินเธาว์จากเกลือสินเธาว์ของแหล่งสะสม มีค่าที่เหมาะสมที่สุดสำหรับสัดส่วนของสารละลายท่อระบายน้ำ ซึ่งจะต้องถูกนำกลับไปสู่การระเหยเพื่อป้องกันไม่ให้เกิดตะกรัน การลดสัดส่วนของสารละลายท่อระบายน้ำให้ต่ำกว่าค่าที่เหมาะสมที่สุดสำหรับสภาวะเหล่านี้จะนำไปสู่ความจริงที่ว่าเมล็ดที่มีอยู่ในสารละลายที่ระเหยจะไม่เพียงพอต่อการป้องกันการเกิดตะกรัน การเพิ่มสัดส่วนของสารละลายจะทำให้ปริมาณเมล็ดพืชและเกลือแกงเพิ่มขึ้น ทำให้แยกเกลือออกจากเกลือได้ยาก และสุดท้ายทำให้คุณภาพของเกลือลดลง ค่าที่เหมาะสมที่สุดของสัดส่วนของสารละลายท่อระบายน้ำไฮโดรไซโคลนที่ส่งคืนสำหรับการระเหยเพื่อป้องกันไม่ให้เกิดตะกรันจะถูกกำหนดโดยสังเกตในแต่ละกรณี เพื่อกำหนดค่าที่เหมาะสมที่สุดที่ระบุ เราได้ดำเนินการเพื่อให้ได้เกลือแกงจากเกลือสินเธาว์ของแหล่งสะสมต่างๆ ผลงานเหล่านี้แสดงให้เห็นว่าค่าที่เหมาะสมที่สุดของสัดส่วนของสารละลายเดรนในกระบวนการผลิตน้ำเกลือดิบที่มีองค์ประกอบของสิ่งเจือปนต่างกันอยู่ในช่วง 7–25% ที่ระบุไว้ ส่วนนี้โดยปกติคือ 3-30% ของไฮโดรไซโคลนที่ล้นทั้งหมด การแยกสิ่งสกปรกที่เป็นของแข็งออกจากสารละลายทำให้สามารถขจัดสิ่งสกปรกออกจากกระบวนการได้ นอกจากนี้ ตามแนวทางการแก้ปัญหาที่เสนอโดยขจัดสิ่งสกปรกที่เป็นผลึกที่เป็นของแข็งออกจากกระบวนการ ปริมาณสารละลายโซเดียมคลอไรด์ขั้นต่ำจะสูญหายไป เนื่องจาก สารละลายแยกออกจากผลึก ในขณะที่สิ่งเจือปนที่สำคัญของต้นแบบจะถูกลบออกจากกระบวนการพร้อมกับสารละลาย กล่าวคือ มีการสูญเสียสารละลายลดระดับการใช้วัตถุดิบลงเหลือ 85-90% และก่อให้เกิดมลพิษต่อสิ่งแวดล้อม (ควรสังเกตว่าในต้นแบบพร้อมกับสารละลาย สิ่งเจือปนที่ละลายได้จะถูกลบออกจากกระบวนการ) ดังนั้นเนื่องจากการแยกสิ่งเจือปนออกจากสารละลายวิธีการประดิษฐ์จึงทำให้สามารถขจัดการสูญเสียของสารละลายได้เพิ่มระดับการใช้วัตถุดิบเป็นเกือบ 100% สิ่งสกปรกที่เป็นของแข็งที่แยกออกจากสารละลายสามารถแปรรูปเป็น สินค้าเชิงพาณิชย์ เช่น การสร้างยิปซั่ม ในขณะเดียวกัน มลภาวะต่อสิ่งแวดล้อมจากของเสียจากการผลิตก็ถูกแยกออกจากกันและดำเนินการใช้ประโยชน์อย่างเต็มที่ ในเชิงปริมาณสำหรับสารละลายระบายน้ำของไฮโดรไซโคลนที่ส่งไปยังสารเจือปนที่เป็นของแข็งแยกจากกัน ถูกกำหนดโดยขึ้นอยู่กับการมีอยู่ของสิ่งเจือปนในวัตถุดิบที่คล้ายคลึงกัน กระแสของสารละลายนี้ถูกเลือกในลักษณะที่จะขจัดสิ่งเจือปนที่ก่อตัวเป็นตะกรันทั้งหมดที่มีอยู่ในน้ำเกลือที่ยังไม่ผ่านกระบวนการดิบดั้งเดิมออกจากกระบวนการด้วยตะกอนที่แยกจากกันของสิ่งเจือปน จากสิ่งนี้จะได้ช่วงเวลา 3-30% ของการไหลทั้งหมดของสารละลายท่อระบายน้ำ เมื่อแยกสิ่งเจือปนออกจากสารละลายท่อระบายน้ำของกระบอกสูบไฮดรอลิกซึ่งมีอัตราการไหลที่อยู่ในช่วงข้างต้น จะมั่นใจได้ว่าสิ่งเจือปนที่ก่อตัวเป็นตะกรันเกือบทั้งหมดที่อาจอยู่ในเกลือสินเธาว์ของตะกอนต่างๆ จะถูกลบออกจากกระบวนการ เมื่อแยกเฟสของแข็งออกจากสารละลายเดรนของไฮโดรไซโคลน เฉพาะสิ่งสกปรกที่ก่อตัวเป็นเกล็ดที่ตกผลึก เช่น ยิปซั่มและชอล์ก เท่านั้นที่จะถูกกำจัดออกจากกระบวนการ สิ่งเจือปนที่ละลายน้ำได้ เช่น แคลเซียมคลอไรด์ แมกนีเซียม และสารประกอบโพแทสเซียม จะยังคงอยู่ในสุราซึ่งไม่ได้ถูกกำจัดออกจากกระบวนการ นอกจากนี้ความเข้มข้นของสิ่งเจือปนที่ละลายได้ในสุราแม่จะเพิ่มขึ้นตามสัดส่วนของระดับการระเหยของน้ำเกลือดั้งเดิม หากสารละลายนี้ถูกถอนออกจากวัฏจักรพร้อมกับสิ่งเจือปนที่เป็นผลึก สารละลายดังกล่าวจะทำซ้ำวิธีต้นแบบ ซึ่งจะมีการผลิตสารละลายที่ลอกออกหนึ่งตัวที่มีสิ่งเจือปนที่ละลายน้ำได้พร้อมกับสิ่งเจือปนที่เป็นผลึกแข็ง อย่างไรก็ตาม จะสูญเสียเกลือ ลดระดับการใช้วัตถุดิบ และสร้างมลพิษต่อสิ่งแวดล้อม เพื่อขจัดผลกระทบเชิงลบเหล่านี้ของการกำจัดสิ่งสกปรกที่ละลายได้ออกจากกระบวนการในวิธีการที่อ้างสิทธิ์ หลังจากแยกสิ่งเจือปนที่เป็นผลึกแล้ว ขอแนะนำให้ล้างเกลือทั่วไปครั้งที่สองด้วยสุราแม่ การล้างเกลือครั้งที่สองด้วยสุราแม่จะขจัดสิ่งสกปรกที่ละลายได้ออกจากกระบวนการที่มีอยู่ในวัตถุดิบในเกลือเชิงพาณิชย์ทางอุตสาหกรรม ในระหว่างการล้างเกลือแกงครั้งที่สอง เกลือที่เป็นผลึกที่แยกจากสิ่งสกปรกจะถูกผสม ซึ่งอยู่ในสารละลายที่มีองค์ประกอบคล้ายกับน้ำเกลือดิบดั้งเดิมกับสุรา ดังที่กล่าวไว้ข้างต้น สุราแม่มีปริมาณสิ่งสกปรกที่ไม่ละลายน้ำสูง เกินเนื้อหาของสารประกอบเหล่านี้ในน้ำเกลือดั้งเดิมถึง 8200 เท่า นอกจากนี้ ค่าสุดท้าย ซึ่งเป็นระดับการระเหยของน้ำเกลือเพื่อให้ได้เกลือที่ผลิตได้ ถูกกำหนดโดยอิงตามองค์ประกอบของวัตถุดิบของเนื้อหาที่ต้องการของสิ่งเจือปนที่ละลายน้ำได้ในเกลือเชิงพาณิชย์ ผลของการล้าง เกลือแกงจะอยู่ในสารละลายขององค์ประกอบโดยเฉลี่ย ซึ่งถึงแม้จะมีสิ่งสกปรกที่ละลายน้ำได้ในปริมาณที่สูงเพียงพอ แต่ก็ยังต่ำกว่าในสารละลายที่ลอกออกเพียงตัวเดียว เมื่อเกลือดังกล่าวถูกหมุนเหวี่ยง ผลึกที่แยกจากสารละลายจะมีจำนวนหนึ่ง (โดยปกติ 2-6%) ของจุดศูนย์กลาง กล่าวคือ สารละลายที่แยกเกลือออก ในกรณีนี้ คุณภาพของเกลือจะถูกกำหนดอย่างแม่นยำโดยปริมาณของสิ่งเจือปนในศูนย์กลางซึ่งอยู่ในผลึกเกลือ ดังนั้นระดับการระเหยของน้ำเกลือในแต่ละกรณีจึงถูกกำหนดไว้เพื่อให้ความเข้มข้นของสิ่งสกปรกที่ละลายได้ในสุราแม่จะทำให้สามารถขจัดปริมาณสิ่งสกปรกที่มาพร้อมกับน้ำเกลือดั้งเดิมได้ด้วยเกลือเชิงพาณิชย์ ดังนั้น การใช้วิธีการที่อ้างสิทธิ์จะขจัดการสูญเสียเกลือ เพิ่มระดับการใช้วัตถุดิบ และขจัดมลภาวะต่อสิ่งแวดล้อม การล้างเกลือทั่วไปด้วยสุราแม่สามารถทำได้โดยผสมสารแขวนลอยที่มีเกลือผลึกกับสุราแม่ ตามด้วยการบดอัดของสารแขวนลอยและป้อนให้ปั่นเหวี่ยง หรือโดยป้อนสุราแม่โดยตรงไปยังเครื่องหมุนเหวี่ยง ผลของการล้างเกลือด้วยสุราแม่หลังจากการปั่นเหวี่ยงจะมีสารละลายที่มีสิ่งเจือปนน้อยกว่าสุราแม่ อย่างไรก็ตาม คุณภาพของเกลือเชิงพาณิชย์ที่ได้จะเป็นไปตามข้อกำหนดทางการค้า มีหลายกรณีที่วัตถุดิบมีสิ่งสกปรกจำนวนมาก การแปรรูปวัตถุดิบดังกล่าวเพื่อให้ได้เกลือแกงคุณภาพสูงตามวิธีการที่ทราบกันดีอยู่แล้ว ไม่อนุญาตให้มีการหลั่งสุราจากแม่ เช่น การสูญเสียเกลือและมลภาวะต่อสิ่งแวดล้อม ในกรณีนี้ เราเสนอให้ระเหยสุรา 30 90 ของแม่หลังจากแยกสิ่งเจือปนที่เป็นผลึกในขั้นตอนที่แยกจากกัน จนกว่าเกลือทั้งหมดจะถูกแยกออกจากสารละลายจนหมด ตามด้วยการแยกเกลือออกจากสารละลายและทำให้แห้ง สุราที่เหลือจะใช้สำหรับการล้างด้วยเกลือครั้งที่สอง การแยกเกลือออกจากส่วนหนึ่งของสุราแม่ยังทำให้ได้เกลือทั่วไปจากมันด้วย อย่างไรก็ตาม เกลือนี้มีคุณภาพต่ำกว่าเกลือพื้นฐาน ดังนั้นสุราแม่สำหรับการแยกเกลือออกจากมันจึงระเหยเป็นขั้นตอนที่แยกจากกันเพื่อไม่ให้ปนเปื้อนผลิตภัณฑ์หลักด้วยเกลือที่มีคุณภาพต่ำ ในเวลาเดียวกัน เกลือจากสุรามีปริมาณสิ่งสกปรกหลักตามสัดส่วนของสัดส่วนของสารละลายนี้ที่ส่งเพื่อให้ได้เกลือ ซึ่งจะช่วยลดปริมาณสิ่งสกปรกที่มากับสุราสำหรับการล้างเกลือครั้งที่สอง ด้วยเหตุนี้เกลือแกงจึงมีคุณภาพสูงในแง่ของความบริสุทธิ์ มูลค่าเฉพาะของส่วนแบ่งของสุราที่นำไปสกัดเกลือนั้นขึ้นอยู่กับองค์ประกอบของวัตถุดิบ งานวิจัยของเราเกี่ยวกับการได้มาซึ่งเกลือแกงจากวัตถุดิบประเภทต่างๆ พบว่า สำหรับวัตถุดิบที่ปนเปื้อนด้วยสารเจือปนมากที่สุดมูลค่าของส่วนนี้ไม่เกิน 90% ในขณะเดียวกันเกลือแกงที่ได้จากสุราเป็นเกลือของ คุณภาพต่ำและอาจไม่ใช่อาหาร แต่มีคุณสมบัติทางเทคนิค สำหรับวัตถุดิบที่ปนเปื้อนสิ่งเจือปนน้อยกว่า ค่าที่ระบุของส่วนแบ่งนี้คือ 30% หรือมากกว่า และผลลัพธ์ของเกลือแกงจะสอดคล้องกับคุณภาพกับระดับสูงสุดของเกลือทางเทคนิคหรือระดับต่ำของเกลือที่บริโภคได้ ในเวลาเดียวกันในทุกกรณีเมื่อจำเป็นต้องได้รับเกลือจากส่วนหนึ่งของสุราแม่สัดส่วนของสารละลายนี้ที่นำไปสู่การแยกเกลืออยู่ในขีด จำกัด ที่ประกาศไว้ที่ 30–90% ซึ่งมากกว่า 90% เกลือที่ถูกสกัดจะนำไปสู่การปนเปื้อนของเกลือที่เกิดขึ้นเหนือรายการที่อนุญาตทั้งหมด เกลือดังกล่าวไม่ได้ใช้และจะต้องถูกทิ้ง ก่อให้เกิดมลพิษต่อสิ่งแวดล้อมและทำให้เสียเกลือ หากสัดส่วนของสุราแม่อยู่ที่ 30% สิ่งนี้จะนำไปสู่ความจริงที่ว่าเกลือที่ปล่อยออกมานั้นไม่ใช่สิ่งสกปรกทั้งหมด แต่จะมีเพียงบางส่วนเท่านั้น สิ่งสกปรกที่เหลือจะอยู่ในเกลือแกงหลักซึ่งจะช่วยลดคุณภาพ ดังนั้นการแปรรูปส่วนหนึ่งของสุราแม่เป็นเกลือแกงทำให้สามารถแยกการปล่อยสารละลายเกลือแกง ใช้ประโยชน์อย่างเต็มที่ และไม่รวมมลภาวะต่อสิ่งแวดล้อม วิธีการประดิษฐ์นี้ช่วยให้สามารถแปรรูปเกลือแกงและวัตถุดิบดังกล่าวได้ ซึ่งในบรรดาสิ่งสกปรกจำนวนมาก ส่วนประกอบที่สำคัญมีอยู่ในรูปแบบที่ละลายน้ำได้ ซึ่งไม่รวมถึงการเปลี่ยนผ่านของสิ่งเจือปนเหล่านี้ไปเป็นเฟสผลึกที่เป็นของแข็ง ซึ่งสามารถแยกออกจากสารละลายและนำออกจากกระบวนการได้ ในกรณีนี้ หากส่วนหนึ่งของสุราแม่ถูกแปรรูปในขั้นตอนของการระเหยที่แยกจากกัน เกลือที่ปล่อยออกมาจะถูกปนเปื้อนเกินขีดจำกัดที่อนุญาตด้วยสิ่งเจือปนที่อยู่ในรูปแบบที่ละลายน้ำได้อย่างแม่นยำ ในการแก้ปัญหาทางเทคนิคที่อ้างสิทธิ์ ขอเสนอให้แยกส่วนหนึ่งของสารละลายที่ถอดออกจากระบบกันกระเทือนที่แยกออกในขั้นตอนของการระเหยแยกต่างหากและนำออกจากกระบวนการ การระเหยของสุราแม่ส่วนหนึ่งซึ่งมีสิ่งสกปรกที่ละลายได้จำนวนมากนำไปสู่ความจริงที่ว่าเกลือเกือบทั้งหมดที่มีอยู่ในนั้นถูกปล่อยออกมาจากสารละลายในรูปของผลึกและมีเพียงสิ่งสกปรกเหล่านี้เท่านั้นที่อยู่ในรูปที่ละลาย ข้อเท็จจริงนี้อธิบายได้จากลักษณะร่วมกันของความสามารถในการละลายในระบบที่มีเกลือแกงและเกลือแคลเซียมและแมกนีเซียมที่ละลายน้ำได้ ซึ่งประกอบเป็นสิ่งสกปรกที่ละลายได้จำนวนมาก การแยกสารแขวนลอยแบบลอกออกของส่วนหนึ่งของสารละลายที่ลอกออกซึ่งมีสิ่งสกปรกที่ละลายน้ำได้ ทำให้วิธีนี้สามารถขจัดสิ่งเจือปนออกจากกระบวนการและได้เกลือแกงที่มีคุณภาพน่าพอใจในขั้นตอนการแยกสารระเหย ในเวลาเดียวกันสุราแม่จะระเหยเพื่อให้ในสารละลายที่ถูกดึงออกจากกระบวนการความเข้มข้นรวมของเกลือแคลเซียมและแมกนีเซียมจะอยู่ที่ 30-35% ความเข้มข้นของเกลือเหล่านี้ทำให้เกือบหมดเกลือจาก สารละลายและไม่นำไปสู่การปนเปื้อนอย่างมีนัยสำคัญของเกลือผลึกที่มีสิ่งสกปรกที่ละลายน้ำได้ ในเวลาเดียวกัน ความเข้มข้นที่ระบุไว้ของเกลือทำให้สามารถใช้สารละลายเอาต์พุตสำหรับการใช้งานในอุตสาหกรรมเพิ่มเติมได้ วิธีหนึ่งในการใช้วิธีนี้คือการได้เกลือที่ละลายอยู่ในรูปของแข็ง อีกวิธีหนึ่งในการใช้วิธีแก้ปัญหานี้อาจใช้เป็นของเหลวกั้นที่ใช้เพื่อแทนที่น้ำมันจากบ่อน้ำระหว่างการผลิตน้ำมัน เงื่อนไขเดียวในกรณีนี้คือเงื่อนไขที่ความหนาแน่นของสารละลายนี้เกิน 1300 กก./ม. 3 ข้อกำหนดนี้ทำให้มั่นใจได้อย่างเต็มที่โดยข้อเท็จจริงที่ว่าความเข้มข้นของเกลือในสารละลายต้องเกิน 30% ในอัตราส่วนเชิงปริมาณ ส่วนของสารละลายที่ถูกดึงออกจากสารแขวนลอยและนำออกจากกระบวนการคือ 0.05-0.5 กก. ต่อ 1 กก. ของเทียนที่ปล่อยออกมา ช่วงอัตราส่วนที่ระบุถูกกำหนดโดยความเข้มข้นของสิ่งเจือปนที่ละลายได้ในวัตถุดิบ นอกจากนี้ หากนำสารละลายที่ลอกออกน้อยกว่า 0.05 กก. ต่อเกลือ 1 กก. ออกจากกระบวนการ ความเข้มข้นของเกลือในสารละลายจะเกิน 35% อย่างมีนัยสำคัญ ซึ่งประการแรกจะนำไปสู่การปนเปื้อนของเกลือ และประการที่สอง จะทำให้ การเพิ่มขึ้นของอุณหภูมิของสารละลายระเหย และ เป็นผลจากสิ่งนี้ การเพิ่มขึ้นของพื้นผิวของอุปกรณ์ระเหย เช่น การเพิ่มขึ้นของต้นทุนทุน หากคุณเอาสารละลายมากกว่า 0.5 กก. ต่อเกลือ 1 กก. ความเข้มข้นของเกลือในสารละลายจะไม่ถึง 30% ความหนาแน่นของสารละลายจะน้อยกว่า 1300 กก. / ม. 3 จะมีจำนวนมาก เกลือแกงและเป็นการยากที่จะหาแอปพลิเคชันทางอุตสาหกรรมของโซลูชันนี้ซึ่งจะทำให้มีการรีเซ็ต ดังนั้น ค่าที่เหมาะสมที่สุดของปริมาณสารละลายที่ลอกออกต่อเกลือ 1 กิโลกรัมที่ปล่อยออกมา จึงเป็นค่าที่อยู่ในช่วง 0.05-0.5 กก. ดังนั้นสิ่งเจือปนที่ละลายได้จะถูกลบออกจากกระบวนการในรูปแบบของสารละลายที่เหมาะสมสำหรับการใช้ในอุตสาหกรรมต่อไป และเกลือแกงที่ได้จากขั้นตอนการระเหยที่แยกจากกันจะมีคุณภาพเชิงพาณิชย์ที่น่าพอใจ วิธีการที่อ้างสิทธิ์ในการผลิตเกลือแกงนั้นเป็นไปตามเกณฑ์ของ "การบังคับใช้ในอุตสาหกรรม" เนื่องจากไม่มีองค์ประกอบของโซลูชันทางเทคนิคที่เสนอให้ขัดแย้งกับความสามารถในการทำซ้ำทางเทคนิคและการประยุกต์ใช้ในอุตสาหกรรม วิธีการที่นำเสนอแสดงโดยแผนภาพที่แสดงในรูป เกลือสินเธาว์ที่ปนเปื้อนด้วยสิ่งเจือปน (1) ละลายด้วยน้ำหรือคอนเดนเสทจากเครื่องระเหย (2) น้ำเกลือที่เป็นผลลัพธ์ (3) ถูกส่งไปยังการระเหย (4) การระเหยของน้ำเกลือที่ยังไม่ผ่านกระบวนการใดๆ จะดำเนินการจนกว่าจะได้สารแขวนลอยที่มีเกลือผลึก 30-40% (5) สารแขวนลอยแบบลอกออกหนึ่งตัวถูกเจือจางด้วยสารละลายไฮโดรไซโคลน (11) เพื่อทำให้เกลือผลึกมีความเข้มข้น 10-20% (6) สารแขวนลอยที่เจือจาง (7) ถูกจัดประเภทบนไฮโดรไซโคลน (8) สารละลายสำหรับระบายน้ำของไฮโดรไซโคลน (9) แบ่งออกเป็นสามส่วน (10) ซึ่งหนึ่งในนั้นเท่ากับ 50-90% ของการไหลทั้งหมดของสารละลาย ถูกส่งไปเจือจางสารแขวนลอยที่ถูกถอดออก (11) ส่วนอื่น ๆ ของสารละลายไฮโดรไซโคลนสำหรับระบายน้ำซึ่งเท่ากับ 7-25% ของการไหลทั้งหมดจะถูกส่งไปยังการระเหย (12) สารแขวนลอยอัดแน่นของไฮโดรไซโคลน (13) ถูกล้างด้วยน้ำเกลือดิบดั้งเดิม (14) และข้น (15) และสารละลายที่ทำให้กระจ่าง (16) กลับสู่การระเหย เกลือที่ล้างแล้วหนาขึ้น (17) จะถูกล้างครั้งที่สอง (18) ซึ่งสุราแม่ (19) ถูกใช้หลังจากแยกเฟสของแข็งของสิ่งสกปรกที่เป็นผลึกออกจากสารละลายล้นของไฮโดรไซโคลน สารแขวนลอยของเกลือที่ล้าง (20) จะถูกป้อนเข้าสู่การหมุนเหวี่ยง (21) โดยการหมุนเหวี่ยงกลับ (22) เป็นการระเหย เกลือเปียก (23) ที่แยกออกจากสารละลายจะถูกส่งไปยังเครื่องอบผ้า (24) หลังจากนั้นผลิตภัณฑ์สำเร็จรูปจะเป็นเกลือบริโภคที่บริโภคได้ (25) ที่มีคุณภาพสูง จากส่วนที่สาม ส่วนที่เหลือของสารละลายระบายน้ำของไฮโดรไซโคลน (26) แยกเฟสของแข็ง (27) สิ่งเจือปนที่เป็นผลึกที่แยกจากกัน (28) จะถูกลบออกจากกระบวนการ ในขณะเดียวกันก็สามารถแปรรูปเป็นปูนยิปซั่มได้ สุราแม่ (29) ที่ได้รับหลังจากแยกสิ่งเจือปนออกเป็นสองส่วน (30) ส่วนหนึ่งของสุราแม่ (19) ถูกป้อนเพื่อล้างเกลือครั้งที่สองและอีกส่วนหนึ่ง (31) เท่ากับ 30-90% ของการไหลทั้งหมด (ตามวรรค 2 ของข้อเรียกร้อง) ถูกส่งไปยังการระเหยที่ ระยะที่แยกจากกัน (32) จนกว่าเกลือทั้งหมดจะถูกแยกออกจากสารละลายอย่างสมบูรณ์ จากสารแขวนลอยที่ถูกถอดออก (33) (ตามวรรค 3 ของข้อถือสิทธิ) ส่วนหนึ่งของสารละลายที่ถูกดึงออก (34) จะถูกแยกออกจำนวน 0.05- 0.5 กก. ต่อ 1 กก. ของเกลือที่ปล่อยออกมา และนำออกจากกระบวนการในรูปของสารละลายของสิ่งสกปรกที่ละลายน้ำได้ (35) จากสารแขวนลอยที่ถูกถอดออกหนึ่งอัน (36) เกลือที่แยกออกจากสารละลาย (37) จะถูกแยกออกด้วยการคืนของสารละลายที่ถูกดึงออกมา (38) ไปสู่การระเหย เกลือเปียก (39) ที่แยกจากสารละลายจะถูกส่งไปยังเครื่องอบผ้า (40) หลังจากนั้นจึงได้เกลือที่ได้จากผลพลอยได้ (41) ที่มีคุณภาพต่ำกว่าเกลือพื้นฐาน ตัวอย่างของการประดิษฐ์ ตัวอย่างที่ 1 น้ำเกลือดิบที่มี NaCl 305 g/l, 3.6 g/l CaSO 4 , 0.08 g/l MgCl 2 และ 0.06 g/l KCl ได้มาจากการละลายเกลือสินเธาว์ใต้ดินจากแหล่ง Shedok ในภูมิภาค Krasnodar เมื่อแปรรูปน้ำเกลือดิบ 1,000 กก./ชม. 500 กก./ชม. จะถูกป้อนไปยังโรงงานระเหย (ส่วนที่เหลืออีก 500 กก./ชม. ของน้ำเกลือดิบเดิมจะถูกป้อนเพื่อล้างสารละลายไฮโดรไซโคลน) ก่อนที่จะระเหยน้ำเกลือดิบเริ่มแรก มันถูกผสมกับสารละลายท่อระบายน้ำไฮโดรไซโคลน สารละลายที่ทำให้กระจ่างจากการทำให้ข้นและล้างสารแขวนลอยที่ลอกออก ปั่นเหวี่ยงเหวี่ยงหลังจากแยกเกลือทั่วไปออกจากสารละลาย และล้างด้วยสารละลายหลังจากล้างยิปซั่มด้วยน้ำ เป็นผลให้ 1460 กก./ชม. ของสารละลายถูกป้อนเข้าสู่การระเหย ในโรงงานระเหย น้ำ 727 กก./ชม. ถูกระเหยออกจากสารละลายและได้สารแขวนลอยแบบลอกออก 733 กก./ชม. ซึ่งประกอบด้วยเกลือผลึก 36% อุณหภูมิของสารละลายที่ลอกออก 48-50 o C ประกอบด้วยเกลือทั่วไป 26% แคลเซียมซัลเฟต 0.5% แมกนีเซียมคลอไรด์ 1.3% และแคลเซียมคลอไรด์ 1% ในกรณีนี้ ระดับความเข้มข้นของสารละลายโดยสิ่งเจือปนคือ 195 ปริมาณการใช้ไอน้ำร้อนสำหรับโรงงานระเหยคือ 230 กก./ชม. สารแขวนลอยแบบลอกออกหนึ่งตัวถูกเจือจางด้วยสารละลายไฮโดรไซโคลนล้นจนมีความเข้มข้นของเกลือที่เป็นผลึก 18% และจำแนกเป็นไฮโดรไซโคลน หลังจากการจำแนกประเภทในไฮโดรไซโคลน จะได้สารละลายล้น 1032 กก./ชม. น้ำยาระบายน้ำไฮโดรไซโคลนแบ่งออกเป็นสามส่วน ส่วนแรกในปริมาณ 725 กก./ชม. กล่าวคือ ประมาณ 70% ของปริมาณทั้งหมดของสารละลายนี้ใช้เพื่อเจือจางสารแขวนลอยที่ระเหยออกก่อนการจำแนกประเภท ส่วนที่สองของสารละลายล้นของไฮโดรไซโคลนจะถูกป้อนให้ระเหย เท่ากับ 207 กก./ชม. กล่าวคือ ประมาณ 20% ของทั้งหมด สารแขวนลอยที่อัดแน่นในไฮโดรไซโคลนในปริมาณ 421 กก./ชม. จะถูกป้อนเข้าไปในสารทำให้ตะกอนในถังตกตะกอน ในอุปกรณ์นี้ ผลึกเกลือจะถูกทำให้ข้นและล้างด้วยน้ำเกลือดิบเริ่มต้น ซึ่งปริมาณคือ 500 กก./ชม. สารละลายที่ทำให้กระจ่างจากไม้ตาย-สารข้นในปริมาณ 416 กก./ชม. จะถูกป้อนเพื่อการระเหย และสารแขวนลอยที่ข้นขึ้นจะถูกป้อนไปยังเครื่องหมุนเหวี่ยงเพื่อแยกเกลือทั่วไปออกจากสารละลาย ในระหว่างการปั่นเหวี่ยงจะมีการล้างเกลือครั้งที่สองซึ่งจะใช้สุราแม่หลังจากแยกยิปซั่มออกจากมัน เครื่องหมุนเหวี่ยงเหวี่ยงเหวี่ยงในปริมาณ 338 กก./ชม. จะถูกส่งกลับสำหรับการระเหย และเกลือที่ปอกเปลือกแล้วจะถูกป้อนสำหรับการทำให้แห้ง หลังจากการอบแห้ง จะได้เกลือแกง 252 กก./ชม. ซึ่งประกอบด้วย 0.004% Ca ion, 0.009% SO 4 ion, 0.005% Mg ion และ 0.007% K ion ในแง่ขององค์ประกอบเกลือที่ได้นั้นเป็นไปตามข้อกำหนดของ GOST 13830-91 "เกลือบริโภคที่บริโภคได้" สำหรับเกลือบริโภคที่มีระดับ "พิเศษ" สูงสุดเพราะ ปริมาณสิ่งเจือปนไม่เกินขีดจำกัดที่อนุญาตโดยมาตรฐาน (ส่วนประกอบสำหรับ Ca-ion 0.02% สำหรับ SO 4-ion 0.16% สำหรับ Mg-ion 0.01% และสำหรับ K-ion 0.02%) จากส่วนที่เหลือ ส่วนที่สามของสารละลายสำหรับระบายน้ำของไฮโดรไซโคลน เท่ากับ 100 กก./ชม. แยกเฟสของแข็งของผลึกยิปซั่มออก เมื่อต้องการทำเช่นนี้ ผลึกยิปซั่มจะตกตะกอนในบ่อพิเศษ หลังจากนั้นจึงกรองสารแขวนลอยด้วยคริสตัลยิปซั่ม ผลจากการตกตะกอนและการกรองยิปซั่ม จะได้สุราแม่ 94 กก./ชม. ซึ่งเกลือจะถูกล้างในเครื่องหมุนเหวี่ยง ในระหว่างการกรอง ตะกอนยิปซั่มจะถูกล้างด้วยน้ำจากเกลือในปริมาณ 2 กก./ชม. หลังจากล้าง น้ำยาล้างที่ได้จะถูกป้อนเข้าสู่การระเหย กรองจากสารละลายและตะกอนยิปซั่มที่ชะล้างจะถูกลบออกจากกระบวนการ หลังจากการกรอง จะได้ตะกอนยิปซั่ม 4 กก./ชม. ซึ่งประกอบด้วย 90% CaSO 4 2H 2 O กล่าวคือ ในองค์ประกอบของมันยิปซั่มที่ถูกลบออกจากกระบวนการนั้นสอดคล้องกับ GOST 4013-82 สำหรับหินยิปซั่มเกรด II สำหรับการผลิตสารยึดเกาะ ผลลัพธ์ของการดำเนินการตามวิธีที่อ้างสิทธิ์ในการรับเกลือแกงจากน้ำเกลือดิบของฝาก Shedok (ตามข้อถือสิทธิข้อที่ 1 ของข้อถือสิทธิ) ตัวอย่างที่ 1 เช่นเดียวกับการได้รับเกลือจากแหล่งสะสมของ Gusev (ตามข้อเรียกร้อง) 2 ของข้อเรียกร้อง) ตัวอย่างที่ 2 และเงินฝากของ Avan (ตามข้อเรียกร้องที่ 3) ตัวอย่างที่ 3 แสดงไว้ในตาราง ดังที่เห็นได้จากตารางการใช้วิธีการที่เสนอในการรับเกลือแกงจากวัตถุดิบจากแหล่งต่าง ๆ ช่วยให้สามารถผลิตเกลือแกงที่กินได้เกรด "พิเศษ" คุณภาพสูงสุดตาม GOST 13830-91 ซึ่งจะเป็นการเพิ่มคุณภาพ เมื่อเทียบกับต้นแบบ ยิ่งกว่านั้นส่วนแบ่งของเกลือคุณภาพสูงของพันธุ์ "พิเศษ" ขึ้นอยู่กับระดับการปนเปื้อนของวัตถุดิบอยู่ในช่วง 90 ถึง 100% ในเวลาเดียวกันการปล่อยของเสียจากโรงงานอุตสาหกรรมของสิ่งสกปรกที่เป็นของแข็งและสารละลายโซเดียมคลอไรด์ ยกเว้น แทนที่จะทิ้งขยะเหมือนที่เกิดขึ้นในต้นแบบ วิธีการที่นำเสนอนี้ทำให้รีไซเคิลได้อย่างสมบูรณ์ โดยปล่อยยิปซั่มที่เหมาะสมสำหรับการผลิตสารยึดเกาะ ตลอดจนเกลือแกงคุณภาพต่ำ ดังนั้นระดับการใช้วัตถุดิบจึงเพิ่มขึ้นเป็นเกือบ 100% เมื่อเทียบกับต้นแบบ นอกจากนี้ เมื่อแปรรูปวัตถุดิบที่ปนเปื้อนโดยเฉพาะอย่างยิ่งกับสิ่งเจือปนที่ละลายน้ำได้ วิธีการที่อ้างสิทธิ์ทำให้สามารถขจัดสารละลายที่มีความเข้มข้นสูงของสิ่งสกปรกที่ละลายได้ซึ่งเหมาะสำหรับใช้ในอุตสาหกรรมต่อไป ข้อได้เปรียบทางเทคนิคและเศรษฐกิจของวิธีการผลิตเกลือแกงที่เสนอโดยเปรียบเทียบกับต้นแบบมีดังนี้ 1. วิธีนี้ช่วยให้ปรับปรุงคุณภาพของเกลือแกงที่ผลิตได้ โดยได้เกลือบริโภค 90-100% เกรด "พิเศษ" ตาม GOST 13830-91 ซึ่งเป็นไปตามข้อกำหนดทั้งหมดของมาตรฐานในแง่ของเนื้อหาของสิ่งสกปรก . 2. การใช้วิธีการที่อ้างสิทธิ์จะนำไปสู่การป้องกันการปล่อยของเสียจากอุตสาหกรรมของสิ่งสกปรกที่เป็นของแข็งและสารละลายโซเดียมคลอไรด์ มลพิษต่อสิ่งแวดล้อม และทำให้สถานการณ์ทางนิเวศวิทยาแย่ลงในพื้นที่การผลิตเกลือ 3. วิธีการที่อ้างสิทธิ์ทำให้สามารถถอนตัวออกจากกระบวนการรับโซเดียมคลอไรด์และใช้สิ่งเจือปนที่มีอยู่ในวัตถุดิบได้ สารปนเปื้อนเหล่านี้ที่ปนเปื้อนเกลือแกงจะถูกกำจัดเป็นผลพลอยได้ พร้อมสำหรับการใช้ในอุตสาหกรรมต่อไป 4. เนื่องจากการใช้วิธีการที่อ้างสิทธิ์ ระดับการใช้วัตถุดิบเพิ่มขึ้นเป็นเกือบ 100% ในขณะที่ต้นแบบใช้วัตถุดิบเพียง 85-90% เท่านั้นในต้นแบบ ในเวลาเดียวกัน ขึ้นอยู่กับระดับการปนเปื้อนของวัตถุดิบ จาก 90 ถึง 100% ของเกลือที่ได้นั้นเป็นไปตามข้อกำหนดด้านคุณภาพสำหรับเกลือบริโภคคุณภาพสูงสุดของเกรดพิเศษตาม GOST 13830-91 เกลือที่เหลือเป็นเกลืออาหารของเกลือเกรดต่ำหรือเกลืออุตสาหกรรม ดังนั้นการได้รับเกลือแกงตามวิธีการที่อ้างสิทธิ์จะส่งผลให้คุณภาพของเกลือแกงที่ผลิตขึ้น การป้องกันการปล่อยของเสียจากอุตสาหกรรมด้วยการกำจัดในรูปแบบของผลพลอยได้ และระดับการใช้วัตถุดิบที่เพิ่มขึ้น .

คีย์เวิร์ด

ขยะเฮไลต์/ ขยะเฮไลต์ / โซเดียมคลอไรด์ทางเทคนิค/ เทคนิคโซเดียมคลอไรด์ / เกลือเกรดอาหาร / / ความสมดุลของวัสดุ/สมดุลวัสดุ/ ระบบเทคโนโลยี/ โครงการเทคโนโลยีคำอธิบายประกอบ บทความทางวิทยาศาสตร์เกี่ยวกับเทคโนโลยีชีวภาพอุตสาหกรรม ผู้เขียนงานวิทยาศาสตร์ - Samady Murodzhon Abdusalimzoda, Mirzakulov Kholtura Chorievich, Rakhmatov Khudoyor Boboniyozovich

ผลการวิจัยการแปรรูป ขยะเฮไลต์บน . พารามิเตอร์ทางเทคโนโลยีที่ดีที่สุดสำหรับการรับสารละลายอิ่มตัวของโซเดียมคลอไรด์จากเกลือทางเทคนิคที่ได้จาก ขยะเฮไลต์การผลิตโปแตช สำหรับสิ่งนี้จำเป็นต้องละลาย โซเดียมคลอไรด์ทางเทคนิคในน้ำที่ T:W=1:(2.5-3) เพื่อแยกสารตกค้างที่ไม่ละลายน้ำและสารอินทรีย์โดยการกรอง เพื่อแยกโพแทสเซียมคลอไรด์ สารละลายอิ่มตัวถูกระเหยออก สารตกค้าง? นอกจากสารละลายอิ่มตัว? ยังได้สัมผัสกับสารละลายโซเดียมคลอไรด์? ก่อนหน้านี้ทำให้บริสุทธิ์จากซัลเฟต แมกนีเซียม และแคลเซียม ซัลเฟตถูกตกตะกอนด้วยแบเรียมคลอไรด์ที่อัตราส่วนโมลาร์ที่ SO42-:Ba2+=1:1 แมกนีเซียมกับแคลเซียมไฮดรอกไซด์ที่ pH 10-12 และแคลเซียมคาร์บอเนตกับโซเดียมที่อัตราส่วน CaO:CO2=1:1.05 เมื่อระเหยน้ำ 50% จากมวลเริ่มต้นของสารละลายอิ่มตัว เกลือ 81.55% จากปริมาณเริ่มต้นในสารละลายจะตกตะกอน และปริมาณโซเดียมคลอไรด์ในแง่ของเกลือแห้ง คือ 99.30% และเบื้องต้น การทำให้บริสุทธิ์ 99.68 % สารอินทรีย์ไม่มีอยู่จริง อาจารย์ใหญ่ ระบบเทคโนโลยี, แผนภาพการไหลของวัสดุ และ ความสมดุลของวัสดุกำลังประมวลผล ขยะเฮไลต์การผลิตโปแตชที่ได้จากซิลวิไนต์ของเงินฝาก Tyubegatanskoye at เกลือแกงเกรดอาหารตลอดจนบรรทัดฐานของระบอบเทคโนโลยี

หัวข้อที่เกี่ยวข้อง เอกสารทางวิทยาศาสตร์เกี่ยวกับเทคโนโลยีชีวภาพอุตสาหกรรม ผู้เขียนงานทางวิทยาศาสตร์ - Samady Murodjon Abdusalimzoda, Mirzakulov Kholtura Chorievich, Rakhmatov Khudoyor Boboniyozovich

-

การวิจัยการได้มาซึ่งน้ำเกลือสำหรับการผลิตโซดาแอชจากขยะเฮไลต์จากการผลิตโปแตช

2016 / Soddikov Fathiddin Burkhonidinovich, Zulyarova Nigora Sharafiddinovna, Mirzakulov Kholtura Chorievich -

การตรวจสอบกระบวนการเปลี่ยนสารละลายอิ่มตัวของโซเดียมคลอไรด์ด้วยเกลือแอมโมเนียมคาร์บอน

2018 / Soddikov Fathiddin Burkhonidinovich, Mavlyanova Mavjuda Nabievna, Mirzakulov Kholtura Chorievich -

การศึกษาความเข้มข้นของกระบวนการกรองโพแทสเซียมคลอไรด์เข้มข้นและหางแร่เฮไลต์ของซิลวิไนต์ของฝาก Tyubegatanskoye

2019 / Mirzakulov Kholtura Chorievich, Mamazhonova Lola Anvarovna, Isakov Abror Fakhriddinovich, Kalanov Gayrat Uralovich -

การตรวจสอบกระบวนการระเหยและการกรองน้ำเกลือบริสุทธิ์จากทะเลสาบ Karaumbet และ Barsakelmes

2017 / Mirzakulov Kholtura Chorievich, Tozhiev Rustam Rasulovich, Bobokulova Oygul Soatovna -

การตรวจสอบกระบวนการทำความสะอาดน้ำเกลือของทะเลสาบ Karaumbet และ Barsakelmes ในการผลิตแมกนีเซียมไฮดรอกไซด์

2016 / Bobokulova Oigul Soatovna, Mavlyanova Mavjuda Nabievna, Mirzakulov Kholtura Chorievich -

ศึกษากระบวนการเพื่อให้ได้โซเดียมซัลเฟตเกรดสูงสุดจากแร่มิราบิไลต์ของแหล่งสะสมของทุมเรียง

2019 / Usmanov Ilham Ikramovich, Bobokulova Oygul Soatovna, Mirzakulov Kholtura Chorievich, Talipova Khabiba Salimovna -

ศึกษากระบวนการได้แร่มิราบิไลต์จากเกลือผสมแห้งของทะเลสาบคาราอุมเบท

2017 / Oigul Soatovna Bobokulova -

เกี่ยวกับบทบาทของเกลือในกระบวนการในขั้นตอนสุดท้ายของฮาโลเจเนซิส (ในตัวอย่างของโพแทสเซียมเกลือ Gremyachinskoye)

2012 / Moskovsky G. A. , Goncharenko O. P. -

ศึกษาเทคโนโลยีเพื่อให้ได้ปุ๋ยโพแทสเซียม-แมกนีเซียมซัลเฟตจากแร่พอลิฮาไลต์

2014 / Stefantsova O.G. , Rupcheva V.A. , Poylov V.Z. -

การประยุกต์ใช้วิธี IR-Fourier spectrometry ในการศึกษาขยะเกลือ

2017 / Nishina O.E. , Kozlov S.G. , Kulikov M.A. , Khudyakov S.G.

ผลการวิจัยการแปรรูปขยะเฮไลต์สู่ เกลือแกงของความสะอาดของอาหารได้รับการพิจารณา พารามิเตอร์ทางเทคโนโลยีที่เหมาะสมที่สุดของการรับสารละลายโซเดียมคลอไรด์อิ่มตัวจากเกลือทางเทคนิคที่ได้รับจากขยะเฮไลต์จากการผลิตโพแทสเซียมจะถูกเปิดเผย เพื่อจุดประสงค์นี้ จำเป็นต้องละลายโซเดียมคลอไรด์ทางเทคนิคในน้ำที่ S:L=1: (2.5-3) เพื่อแยกส่วนที่เหลือที่ไม่ละลายในน้ำและของเสียอินทรีย์โดยการกรอง สำหรับการสกัดสารละลายโพแทสเซียมคลอไรด์ที่อิ่มตัวด้วยการระเหย ยกเว้นสารละลายอิ่มตัวที่ถูกระเหยด้วยสารละลายของโซเดียมคลอไรด์เบื้องต้นที่ล้างออกจากซัลเฟต แมกนีเซียม และแคลเซียม ซัลเฟตที่ปิดล้อมด้วยแบเรียมคลอไรด์ที่อัตราส่วนโมลาร์ SO42-:Ba2 + = 1:1 แมกนีเซียมกับแคลเซียมไฮดรอกไซด์ที่ pH 10-12 และแคลเซียมที่มีโซเดียมคาร์บอเนตในอัตราส่วน CaO:CO2=1:1.05 ที่การระเหยของน้ำ 50% จากน้ำหนักเริ่มต้นของสารละลายอิ่มตัวจนถึงการสะสมจะถูกจัดสรร 81.55% ของเกลือจากปริมาณเริ่มต้นในสารละลายและดังนั้นเนื้อหาของโซเดียมคลอไรด์ในการคำนวณใหม่สำหรับเกลือแห้ง ปริมาณ 99.30% และการหักบัญชีเบื้องต้น 99.68%. สารอินทรีย์ไม่มีอยู่จริง โครงการเทคโนโลยีพื้นฐาน รูปแบบของกระแสวัสดุและความสมดุลของวัสดุของการประมวลผลของเสียเฮไลต์ของการผลิตโพแทสเซียมที่ได้รับจากซิลวิไนต์ของเงินฝาก Tyubagatan ถึง เกลือแกงของความสะอาดของอาหารและยังพิจารณาถึงบรรทัดฐานของโหมดเทคโนโลยีอีกด้วย

ข้อความของงานวิทยาศาสตร์ ในหัวข้อ "เทคโนโลยีเกลือแกงเพื่อความบริสุทธิ์ของอาหารจากขยะเฮไลต์จากการผลิตโปแตช"

www.7universum.com

วิทยาศาสตร์เทคนิค

เทคโนโลยีของอาหารบริสุทธิ์เกลือจากขยะเฮไลต์ของการผลิตโพแทสเซียม

ซามาดี มูรอดจอน อับดุลซาลิมโซดา

ผู้ช่วยสถาบันเทคโนโลยีเคมีทาชเคนต์ 100011 สาธารณรัฐอุซเบกิสถาน ทาชเคนต์ เซนต์ นาวอย 32

อีเมล: [ป้องกันอีเมล]

Mirzakulov Kholtura Chorievich

ศาสตราจารย์แห่งสถาบันเทคโนโลยีเคมีทาชเคนต์ 100011 สาธารณรัฐอุซเบกิสถาน ทาชเคนต์ เซนต์ปีเตอร์สเบิร์ก นาวอย 32

รัคมาตอฟ คูดอร์ โบโบนีโยโซวิช

รองศาสตราจารย์ของ Karshi Engineering and Economic Institute 180100, Republic of Uzbekistan, Karshi, st. มุสตาคิลลิก 225

เทคโนโลยีของเกลือแกงในการทำความสะอาดอาหารจากของเสียเฮไลต์ของการผลิตโพแทสเซียม

Murodjon Samadiy

ผู้ช่วยสถาบันเทคโนโลยีเคมีทาชเคนต์, 100011, สาธารณรัฐอุซเบกิสถาน, ทาชเคนต์, Navoi st., 32

โคลทูรา มีร์ซาคูลอฟ

ศาสตราจารย์แห่งสถาบันเทคโนโลยีเคมีทาชเคนต์, 100011, สาธารณรัฐอุซเบกิสถาน, ทาชเคนต์, Navoi st., 32

คูโดยอร์ รัคมาตอฟ

รองศาสตราจารย์ของสถาบันเศรษฐศาสตร์วิศวกรรม Karshi, 180100, Republic of Uzbekistan, Karshi, Mustakillik st., 225

Samadiy M.A., Mirzakulov Kh.Ch., Rakhmatov Kh.B. เทคโนโลยีเกลือแกงเพื่อความบริสุทธิ์ของอาหารจากขยะเฮไลต์จากการผลิตโปแตช // Universum: วิทยาศาสตร์เทคนิค: อิเล็กตรอน วิทยาศาสตร์ นิตยสาร 2559 หมายเลข 3-4 (25) URL: http://7universum.com/ru/tech/archive/item/3083

คำอธิบายประกอบ

นำเสนอผลการศึกษาการแปรรูปขยะเฮไลต์ให้เป็นเกลือแกงสำหรับอาหาร มีการระบุพารามิเตอร์ทางเทคโนโลยีที่เหมาะสมที่สุดสำหรับการได้รับสารละลายอิ่มตัวของโซเดียมคลอไรด์จากเกลือทางเทคนิคที่ได้จากของเสียที่เป็นเฮไลต์จากการผลิตโปแตช ในการทำเช่นนี้ จำเป็นต้องละลายโซเดียมคลอไรด์ทางเทคนิคในน้ำที่ T:W=1:(2.5-3) เพื่อแยกสารตกค้างและสารอินทรีย์ที่ไม่ละลายน้ำออกโดยการกรอง

เพื่อแยกโพแทสเซียมคลอไรด์ สารละลายอิ่มตัวถูกระเหยออก สารตกค้าง? นอกจากสารละลายอิ่มตัว? ยังได้สัมผัสกับสารละลายโซเดียมคลอไรด์? ก่อนหน้านี้ทำให้บริสุทธิ์จากซัลเฟต แมกนีเซียม และแคลเซียม

ซัลเฟตถูกตกตะกอนด้วยแบเรียมคลอไรด์ที่อัตราส่วนโมลาร์ที่ SO42-:Ba2+=1:1 แมกนีเซียมกับแคลเซียมไฮดรอกไซด์ที่ pH 10-12 และแคลเซียม-โซเดียม คาร์บอเนตที่อัตราส่วน Ca0:CO2=1:1.05

เมื่อระเหยน้ำ 50% จากมวลเริ่มต้นของสารละลายอิ่มตัว เกลือ 81.55% จากปริมาณเริ่มต้นในสารละลายจะตกตะกอน และปริมาณโซเดียมคลอไรด์ในแง่ของเกลือแห้ง คือ 99.30% และในช่วงเบื้องต้น การทำให้บริสุทธิ์ - 99, 68% สารอินทรีย์ไม่มีอยู่จริง

รูปแบบทางเทคโนโลยีหลัก แผนภาพการไหลของวัสดุ และความสมดุลของวัสดุในการแปรรูปของเสียที่เป็นเฮไลต์ของการผลิตโปแตช ซึ่งได้มาจากซิลวิไนต์ของเงินฝาก Tyubegatanskoe ลงในเกลือแกงเกรดอาหาร เช่นเดียวกับบรรทัดฐานของระบอบเทคโนโลยี

พิจารณาผลการวิจัยเกี่ยวกับการแปรรูปขยะเฮไลต์เป็นเกลือแกงเพื่อความสะอาดของอาหาร พารามิเตอร์ทางเทคโนโลยีที่เหมาะสมที่สุดของการรับสารละลายโซเดียมคลอไรด์อิ่มตัวจากเกลือทางเทคนิคที่ได้รับจากขยะเฮไลต์จากการผลิตโพแทสเซียมจะถูกเปิดเผย เพื่อการนี้จึงมีความจำเป็น

เพื่อละลายโซเดียมคลอไรด์ทางเทคนิคในน้ำที่ S:L=1: (2.5-3) เพื่อแยกส่วนที่เหลือที่ไม่ละลายในน้ำและของเสียอินทรีย์โดยการกรอง

สำหรับการสกัดสารละลายโพแทสเซียมคลอไรด์ที่อิ่มตัวด้วยการระเหย ยกเว้นสารละลายอิ่มตัวที่ถูกระเหยด้วยสารละลายของโซเดียมคลอไรด์เบื้องต้นที่ล้างออกจากซัลเฟต แมกนีเซียม และแคลเซียม

ซัลเฟตที่ปิดล้อมด้วยแบเรียมคลอไรด์ที่อัตราส่วนโมลาร์ SO42-:Ba2 + = 1:1 แมกนีเซียม - กับแคลเซียมไฮดรอกไซด์ที่ pH 10-12 และแคลเซียม - ด้วยโซเดียมคาร์บอเนตในอัตราส่วน Ca0:C02 = 1:1.05

ที่การระเหยของน้ำ 50% จากน้ำหนักเริ่มต้นของสารละลายอิ่มตัวจนถึงการสะสมจะถูกจัดสรร 81.55% ของเกลือจากปริมาณเริ่มต้นในสารละลายและดังนั้นเนื้อหาของโซเดียมคลอไรด์ในการคำนวณใหม่สำหรับเกลือแห้ง ปริมาณ 99.30% และการหักบัญชีเบื้องต้น - 99.68%. สารอินทรีย์ไม่มีอยู่จริง

โครงการเทคโนโลยีพื้นฐาน โครงร่างของกระแสวัสดุและความสมดุลของวัสดุในการแปรรูปของเสียจากเฮไลต์ของการผลิตโพแทสเซียมที่ได้รับจากซิลวิไนต์ของแหล่ง Tyubagatan ไปจนถึงเกลือแกงเพื่อความสะอาดของอาหารและบรรทัดฐานของโหมดเทคโนโลยี

คำสำคัญ: ของเสียที่เป็นเฮไลต์ โซเดียมคลอไรด์เชิงเทคนิค เกลือแกงสำหรับอาหารเกรด ความสมดุลของวัสดุ รูปแบบทางเทคโนโลยี

คำสำคัญ: ของเสียที่เป็นเฮไลต์ โซเดียมคลอไรด์ทางเทคนิค เกลือแกงเพื่อความสะอาดของอาหาร ความสมดุลของวัสดุ รูปแบบทางเทคโนโลยี

อุตสาหกรรมโปแตชเป็นอุตสาหกรรมใหม่สำหรับสาธารณรัฐ ในปี 2010 ขั้นตอนแรกของโรงงานปุ๋ยโปแตช Dekhkanabad ที่มีกำลังการผลิตโพแทสเซียมคลอไรด์ 200,000 ตันต่อปีได้ดำเนินการ ในปี 2014 การดำเนินการตามโครงการขยายโรงงาน Dekhkanabad Plant of Potash Fertilizers UE ได้เสร็จสิ้นลง ทำให้กำลังการผลิตขององค์กรมีปุ๋ยโปแตช 600,000 ตันต่อปี และด้วยเหตุนี้จึงแก้ไขหนึ่งในภารกิจหลัก - บทบัญญัติของ การเกษตรในสาธารณรัฐ

ปุ๋ยโปแตช ด้วยผลผลิตของขั้นตอนที่สองของโรงงานจนถึงความสามารถในการออกแบบ การส่งมอบเพื่อการส่งออกก็เพิ่มขึ้นเช่นกัน

องค์กรของการผลิตโปแตชยังสร้างปัญหาสิ่งแวดล้อมใหม่ หากหนึ่งในนั้นเป็นของเสียเฮไลต์ อย่างที่สองคือแร่ซิลวิไนต์เกรดต่ำ ความสำคัญของปัญหานี้ยังเห็นได้จากข้อเท็จจริงที่ว่าประเด็นที่เกี่ยวข้องกับซิลวิไนต์เกรดต่ำในการผลิตโพแทสเซียมคลอไรด์ที่ลอยอยู่ในน้ำหรือการกำจัดโดยการแปรรูปเป็นผลิตภัณฑ์ประเภทอื่นยังระบุด้วยการตัดสินใจของที่ประชุมคณะรัฐมนตรีของ รัฐมนตรีของสาธารณรัฐอุซเบกิสถานทุ่มเทให้กับปัญหานี้ ในการผลิตโพแทสเซียมคลอไรด์หนึ่งตันจะมีการสร้างหางเฮไลต์มากถึงสี่ตันที่มีโซเดียมคลอไรด์ 85-90% เพื่อให้ได้โพแทสเซียมคลอไรด์ 600,000 ตัน จำเป็นต้องสกัดแร่ซิลวิไนต์ที่อุดมไปด้วยมากกว่า 2.2 ล้านตัน ในเวลาเดียวกัน มีการสร้างขยะเฮไลต์มากถึง 1.5 ล้านตันต่อปี ด้วยการเพิ่มปริมาณแร่ซิลวิไนต์ที่ขุดโดยวิธีเหมือง ปริมาณของซิลวิไนต์คุณภาพต่ำที่ยกขึ้นสู่ผิวน้ำก็จะเพิ่มขึ้นเช่นกัน โดยมีส่วนแบ่งสูงถึง 50%

ปัจจุบันขยะเฮไลต์ได้รับการประมวลผลบางส่วนเพื่อให้ได้โซเดียมคลอไรด์ทางเทคนิคในขั้นตอนแรกของโรงงานปุ๋ยโปแตชเดคคานาบัด UE โดยใช้เครื่องลอย และด้วยความช่วยเหลือของแร่ซิลวิไนต์เกรดต่ำ การผสมและการผสมแร่ที่อุดมไปด้วยโพแทสเซียมคลอไรด์ ที่เหมือง กิจกรรมเหล่านี้ไม่ส่งผลกระทบอย่างมีนัยสำคัญต่อการลดปริมาณของเสียที่เกิดจากเฮไลต์และแร่ซิลวิไนต์คุณภาพต่ำ ซึ่งถูกเก็บไว้ ครอบครองพื้นที่กว้างใหญ่ และสร้างมลพิษต่อสิ่งแวดล้อม แหล่งน้ำใต้ดินและเหนือพื้นดิน

วิธีหนึ่งที่ยอมรับได้มากที่สุดในการใช้ของเสียที่มีส่วนผสมของเฮไลต์สำหรับ "โรงงานปุ๋ยโปแตชเดคคานาบัด" ของ UE คือการแปรรูปเป็นโซเดียมคลอไรด์ทางเทคนิคสำหรับอุตสาหกรรมเคมีของสาธารณรัฐและเพิ่มเติมในโซเดียมคลอไรด์เกรดอาหาร อุตสาหกรรมจำนวนมากเพื่อวัตถุประสงค์ทางเทคนิคใช้อาหารเกรดสูงสุด

เกลือแกง. ดังนั้น เกลือเกรดพิเศษจึงถูกใช้ในการผลิตโลหะนอกกลุ่มเหล็กในการผลิตแมกนีเซียมและไบเมทัล ในอุตสาหกรรมเคมีในการผลิตสีย้อมและสารซักฟอก ในอุตสาหกรรมวัสดุก่อสร้างในการผลิตสารเคลือบบนเซรามิก ไฟเผา เครื่องลายคราม

ดังนั้น การวิจัยครั้งนี้จึงมีวัตถุประสงค์เพื่อพัฒนาเทคโนโลยีสำหรับการแปรรูปโซเดียมคลอไรด์ทางเทคนิคที่ได้จากขยะเฮไลต์ไปเป็นเกลือแกงที่ใช้กับอาหาร

สำหรับการวิจัย ใช้โซเดียมคลอไรด์ทางเทคนิค ซึ่งได้มาจากโรงงานอุตสาหกรรมจากขยะเฮไลต์และประกอบด้วยโซเดียมคลอไรด์ 89.28%, โพแทสเซียมคลอไรด์ 0.75%, แคลเซียมคลอไรด์ 0.74%, แมกนีเซียมคลอไรด์ 0.08%, 2.30% n เกี่ยวกับ. และความชื้น 6.85%

การวิเคราะห์ผลิตภัณฑ์และวิธีแก้ปัญหาเบื้องต้น ขั้นกลาง และขั้นสุดท้ายดำเนินการโดยวิธีการวิเคราะห์ทางเคมีที่เป็นที่รู้จัก

เพื่อให้ได้โซเดียมคลอไรด์เกรดอาหาร เกลือทางเทคนิคจากของเสียที่เป็นเฮไลต์ถูกละลายในน้ำที่ T:W=1:(2.5-3.0) สารตกค้างที่ไม่ละลายน้ำและสารอินทรีย์ถูกแยกออกโดยการกรอง สารละลายโซเดียมคลอไรด์ที่ให้ความกระจ่างและอิ่มตัว ประกอบด้วย 26.69% 0.22% 0.28% Caa2, 0.025% MgSO4 และการทำให้บริสุทธิ์ก่อน

จากซัลเฟตที่มีแบเรียมคลอไรด์ที่อัตราส่วนโมลาร์ที่ SO4-2:Ba+2=1:1 จากแมกนีเซียมไอออนที่มีแคลเซียมไฮดรอกไซด์ที่ pH=10-12 และแคลเซียมไอออนที่มีโซเดียมคาร์บอเนตที่อัตราส่วนโมลาร์ที่ Ca0:CO2=1 :1.05 สารละลายถูกระเหย

สารละลายถูกระเหยที่อุณหภูมิ 80–100°C ในเครื่องปฏิกรณ์แบบแก้วภายใต้สุญญากาศที่ 300 มม. rt. ศิลปะ.

เมื่อความชื้นระเหยในปริมาณ 50% ของมวลเริ่มต้นของสารละลายโซเดียมคลอไรด์ เกลือ 81.55% จากปริมาณเริ่มต้นในสารละลายจะตกตะกอน เกลือที่ได้ประกอบด้วยโซเดียมคลอไรด์ 99.30% แคลเซียม 0.045% แมกนีเซียม 0.011% ซัลเฟต 0.07% โพแทสเซียม 0.03% ในแง่ของวัตถุแห้ง เกลือแกงจากสารละลายที่เตรียมไว้ล่วงหน้าประกอบด้วย

โซเดียมคลอไรด์ 99.68% สารอินทรีย์ในองค์ประกอบของเกลือนั้นไม่มีอยู่จริง ส่วนหลักของสารอินทรีย์จะถูกลบออกในระหว่างการชะล้างของเสียที่มีส่วนผสมของเฮไลต์พร้อมกับสารละลายในการผลิตเกลือทางเทคนิค และปริมาณสารอินทรีย์ที่เหลืออยู่บนตัวกรองในระหว่างการแยก n เกี่ยวกับ. และการตกตะกอนของสิ่งสกปรกที่เกี่ยวข้อง

ผลลัพธ์ที่ได้เป็นพื้นฐานสำหรับการพัฒนารูปแบบทางเทคโนโลยี โครงร่างการไหลของวัสดุ และความสมดุลของวัสดุ

รูปที่ 1 แสดงแผนภาพการไหลและความสมดุลของวัสดุในการประมวลผลของเสียที่ลอยอยู่ในน้ำเฮไลต์ให้เป็นเกลือแกงสำหรับอาหาร

กระบวนการแปรรูปรวมถึงการชะของเสียเฮไลต์ด้วยสารละลายโซเดียมคลอไรด์อิ่มตัว การได้รับโซเดียมคลอไรด์ทางเทคนิคและสารละลายอิ่มตัวจากเกลือนี้ การทำความสะอาดสารละลายจากสิ่งสกปรกที่เกี่ยวข้อง การแยกสารตกค้างที่ไม่ละลายน้ำ สิ่งเจือปนในตะกอนและปริมาณสารอินทรีย์ตกค้าง การระเหย สารละลายบริสุทธิ์ แยกเกลือสามัญและตากให้แห้ง

เพื่อให้ได้เกลือแกงเกรดอาหาร 1,000 กก. จำเป็นต้องชะขยะเฮไลต์ 1143.56 กก. ด้วยสารละลายโซเดียมคลอไรด์อิ่มตัวที่ T: W = 1: 1 แยกเยื่อกระดาษที่ได้ให้เป็นตะกอนของโซเดียมคลอไรด์และเฟสของเหลว ที่มีโพแทสเซียมคลอไรด์โดยการกรอง ล้างตะกอนด้วยสารละลายโซเดียมคลอไรด์อิ่มตัวและละลายในน้ำ 3368.23 กก. จนเกิดสารละลายอิ่มตัว ขจัดซัลเฟตแมกนีเซียมและแคลเซียมที่ปนเปื้อนมา กรองจาก n o. สิ่งเจือปนตกตะกอนและปริมาณอินทรียวัตถุตกค้าง ระเหยสารละลายบริสุทธิ์จำนวน 4413.75 กก. แยกเกลือเปียกของโซเดียมคลอไรด์จำนวน 1079.66 กก. แล้วทำให้แห้งที่อุณหภูมิ 100-120 ° C

รูปที่ 1 แผนผังการไหลของวัสดุและความสมดุลของวัสดุเพื่อให้ได้โซเดียมคลอไรด์เกรดอาหารจากของเสียที่ลอยอยู่ halite

ในรูป 2. แผนภาพแสดงแผนผังของการแปรรูปขยะเฮไลต์ให้เป็นเกลือแกงสำหรับอาหาร

รูปที่ 2 แผนผังแผนผังสำหรับการผลิตโซเดียมคลอไรด์เกรดอาหารจากถังทำความเย็นของเสียเฮไลต์ 10 - ตู้เย็น

สารละลายโซเดียมคลอไรด์อิ่มตัวซึ่งเตรียมจากขยะเฮไลต์จะถูกป้อนเข้าไปในเครื่องปฏิกรณ์กรอง (ข้อ 1) โดยที่ของเสียเฮไลต์จะถูกป้อนไปพร้อม ๆ กันเพื่อชะโพแทสเซียมคลอไรด์ออกจากพวกมัน ถัดไป เยื่อกระดาษจากเครื่องปฏิกรณ์จะถูกส่งไปยังตัวกรองเพื่อแยกเฟสของเหลวและของแข็งออกจากกัน จากตัวกรอง (ข้อ 2) เกลือเปียกจะเข้าสู่เครื่องปฏิกรณ์ตัวทำละลายโซเดียมคลอไรด์ทางเทคนิค (ข้อ 4) และสุราแม่จะเข้าสู่เครื่องกรอง (ข้อ 3) รีเอเจนต์สำหรับการทำให้บริสุทธิ์จากสิ่งเจือปนจะถูกป้อนเข้าไปในเครื่องปฏิกรณ์ตัวทำละลายพร้อมกับเกลือทางเทคนิค สารละลายอิ่มตัวของโซเดียมคลอไรด์ทางเทคนิคจากเครื่องปฏิกรณ์ตัวทำละลายจะถูกป้อนไปยังตัวกรองสุญญากาศ (ข้อ 5) สารละลายอิ่มตัวที่บริสุทธิ์แล้วจะถูกป้อนผ่านถังกลาง (ข้อ 3) ไปยังเครื่องระเหย (ข้อ 6) จากเครื่องระเหยเยื่อโซเดียมคลอไรด์จะเข้าสู่ตัวกรองสายพาน (ข้อ 7) เกลือเปียกถูกป้อนเข้าไปในถังปั่นแห้ง (ข้อ 8) ถังทำความเย็น (ข้อ 9) แล้วจึงส่งไปที่โกดัง ไอระเหยของน้ำผลไม้จะถูกทำให้เย็นลงและป้อนเข้าสู่การละลายของเกลือทางเทคนิค

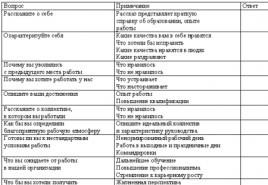

ตารางที่ 1 แสดงบรรทัดฐานของระบอบเทคโนโลยีสำหรับการประมวลผลของเสียที่ลอยอยู่ในน้ำเฮไลต์ให้เป็นโซเดียมคลอไรด์เกรดอาหาร

ตารางที่ 1.

บรรทัดฐานระบอบเทคโนโลยี

ชื่อของพารามิเตอร์ Value

1. การเตรียมสารละลายโซเดียมคลอไรด์อิ่มตัว

อุณหภูมิ, °C 20-40

น้ำ กก. 2700

ขยะเฮไลต์ กิโลกรัม 1,000

2. การชะล้างโพแทสเซียมคลอไรด์

อุณหภูมิ, °C 20-40

ขยะเฮไลต์ กก. 1143.56

สารละลายอิ่มตัว№С1, กก. 1143.56

3. การแยกโซเดียมคลอไรด์เปียกบนตัวกรอง

อุณหภูมิ, °C 20-40

T:W เยื่อกระดาษ 1:1

เนื้อโซเดียมคลอไรด์ กก. 2287.12

สารละลายโซเดียมคลอไรด์อิ่มตัว กก. 1000.78

โซเดียมคลอไรด์ตกตะกอนเปียก กก. 1286.34

ดูดฝุ่นระหว่างการกรอง kgf/cm2 0.5-0.8

4. การเตรียมสารละลายอิ่มตัวของโซเดียมคลอไรด์ทางเทคนิคและการทำให้บริสุทธิ์

อุณหภูมิ, °C 50-70

น้ำ กก. 3265.32

ขยะเฮไลต์ กก. 1286.34

5. สาขา น. เกี่ยวกับ. และสิ่งสกปรกบนตัวกรอง

อุณหภูมิ, °C 50-70

สารละลายอิ่มตัว No. C1, กก. 4413.75

ตะกอนเปียก o., BaSO4, Mg(OH)2, CaCO3, กก.137.91

6. ดูดสารละลายโซเดียมคลอไรด์อิ่มตัว

อุณหภูมิ, °С 100-120

สารละลายอิ่มตัว กก. 4413.75

ดูดฝุ่นระหว่างการกรอง kgf/cm2 0.6-0.8

7. การแยกโซเดียมคลอไรด์เปียกบนตัวกรอง

อุณหภูมิ° C 90-100

T:W ในส่วนที่หนาขึ้นของเนื้อ 1:1.1

เนื้อโซเดียมคลอไรด์ที่ลอกออกหนึ่งกก. 2233.05

น้ำเปล่า 1 กก. 2190.53

สารละลายโซเดียมคลอไรด์อิ่มตัว กก.1153.39

8. การอบแห้งโซเดียมคลอไรด์แบบเปียกและการทำให้เย็นลง

อุณหภูมิก๊าซไอเสียที่ทางเข้า °С 350-450

อุณหภูมิก๊าซไอเสียที่ทางออก °С 100-150

โซเดียมคลอไรด์ตกตะกอนเปียก kg 1079.66

ความชื้น กก. 79.66

เศษฝุ่น กก 0.5-1

โซเดียมคลอไรด์แห้ง กิโลกรัม 1,000

อุณหภูมิอากาศเย็น, °С 20-30

ในแบบจำลองโรงงานจำลองสภาพการผลิต โรงงาน Dekhkanabad Potash Plant UE ได้ทดสอบเทคโนโลยีสำหรับการแปรรูปโซเดียมคลอไรด์อุตสาหกรรมแบบเปียกที่ได้รับจากขยะเฮไลต์ภายใต้สภาวะอุตสาหกรรมโดยใช้อุปกรณ์ที่มีอยู่สำหรับการผลิตโพแทสเซียมคลอไรด์ที่ลอยอยู่ในน้ำให้เป็นโซเดียมคลอไรด์เกรดอาหาร มีการผลิตโซเดียมคลอไรด์เป็นชุดทดลอง โดยมีตัวบ่งชี้คุณภาพ (มวล%) ดังต่อไปนี้: NaCI - 99.68; K2O - 0.03; H2O - 0.26; SO4, CaO และ n. เกี่ยวกับ. - ขาด.

ตัวอย่างโซเดียมคลอไรด์ที่ได้รับตรงตามข้อกำหนดทั้งหมดสำหรับเกลือแกงที่ใช้กับอาหารในแง่ของปริมาณสิ่งเจือปนที่เป็นอนินทรีย์จากต่างประเทศ สารอินทรีย์ในตัวอย่างเกลือไม่สามารถตรวจพบได้ด้วยโครมาโต-แมสสเปกโตรเมตรี

ผลของการทดสอบที่ดำเนินการเป็นเครื่องยืนยันถึงความเป็นไปได้ของการประมวลผลของเสียที่ลอยอยู่ในน้ำของเฮไลต์ของ UE "Dekhkanabad Plant of Potash Fertilizers" ให้เป็นเกลือแกงที่มีความบริสุทธิ์ของอาหารระดับสูงสุด ในการทำเช่นนี้จำเป็นต้องได้รับสารละลายอิ่มตัวของโซเดียมคลอไรด์จากเกลือทางเทคนิคของโซเดียมคลอไรด์ที่ได้จากของเสียที่เป็นเฮไลต์ทำให้บริสุทธิ์จากสิ่งสกปรกระเหยสารละลายบริสุทธิ์จนความชื้นถูกกำจัดออกในปริมาณ 50% ของมวลเริ่มต้น แยกผลึกโซเดียมคลอไรด์ตกตะกอนและผึ่งให้แห้ง ในกรณีนี้จะได้รับโซเดียมคลอไรด์ซึ่งมีสารหลัก 99.68% และเป็นไปตามข้อกำหนดของ GOST 13830-91 ซึ่งเป็นเกรดสูงสุด

บรรณานุกรม:

1. Burriel-Marty F. , Ramirez-Munoz J. การวัดแสงด้วยเปลวไฟ - M .: Mir, 1972. - 520 น.

2. GOST 20851.3-93 ปุ๋ยแร่. วิธีการกำหนดสัดส่วนมวลของโพแทสเซียม - ม.: สำนักพิมพ์มาตรฐาน IPK, 2538. - 32 น.

3. Kreshkov A.P. พื้นฐานของเคมีวิเคราะห์ ใน 3 เล่ม V.2. การวิเคราะห์เชิงปริมาณ. - ม.: เคมี, 2508. - 376 น.

4. วิธีการวิเคราะห์น้ำเกลือและเกลือแร่ / ed. ยู.วี. Morachevsky และ E.M. เปโตรวา. - ม. - ล.: เคมี. 2508. - 404 น.

5. Samadiy M.A. , Yorboboev R.Ch. , Boynazarov B.T. et al. อิทธิพลของพารามิเตอร์ทางเทคโนโลยีต่อกระบวนการแปรรูปขยะเฮไลต์ // เคมีและเทคโนโลยีเคมี - ทาชเคนต์, 2556. - หมายเลข 2 - ส. 14-18.

6. Samadiy M.A. , Mirzakulov Kh.Ch. , Usmanov I.I. เทคโนโลยีการแปรรูปของเสียเฮไลต์จากการผลิตโปแตชเป็นโซเดียมคลอไรด์ทางเทคนิค // วารสารเคมีอุซเบก - ทาชเคนต์, 2013. - หมายเลข 3 -S. 55-60.

7. Shubaev A.S. , Krasheninin G.S. , Rezantsev I.R. และอื่น ๆ ทิศทางหลักของความก้าวหน้าทางวิทยาศาสตร์และเทคโนโลยีในอุตสาหกรรมเกลือสำหรับปี 2529-2533 //อุตสาหกรรมเกลือ. เซอร์ 25. - 2529. - ฉบับ. 4. - ค. 16-20.

1. Byurriel-Marti F. , Ramires-Munos H. การวัดแสงของเปลวไฟ มอสโก "มีร์" สาธารณะ, 2515, 520 น. (ในภาษารัสเซีย).

2. GOST 20851.3-93 มาตรฐานของรัฐ 20851.3-93 ปุ๋ยแร่ธาตุ วิธีการนิยามมวลโพแทสเซียม มอสโก, IPK Izdatel "stvo standartov Publ., 1995. 32 p. (ในภาษารัสเซีย)

3. Kreshkov A.P. พื้นฐานของเคมีวิเคราะห์ V. 2. การวิเคราะห์เชิงปริมาณ. มอสโก, Kimiia Publ., 1965. 376 น. (ในภาษารัสเซีย).

4. Morachevskii Iu.V. , Petrova E.M. วิธีการวิเคราะห์น้ำเกลือและเกลือแร่ มอสโก-เลนินกราด, Kimiia Publ., 1965. 404 p. (ในภาษารัสเซีย).

5. Samady M.A, Yorboboev R.Ch, Boynazarov B.T. , Mirzakulov Kh.Ch. อิทธิพลของพารามิเตอร์ทางเทคโนโลยีต่อของเสียจากกระบวนการแปรรูป Khimia I khimicheskaia tekhnologiia. ทาชเคนต์, 2013, ฉบับที่ 2. หน้า. 14-18. (ในภาษารัสเซีย).

6. Samady M.A, Mirzakulov Kh.Ch. , Usmanov I.I. , Boynazarov B.T. , Rakhmatov Kh.B. เทคโนโลยีการแปรรูปของเสียเฮไลต์จากการผลิตโพแทสเซียมเป็นโซเดียมคลอไรด์ทางเทคนิค อุซเบกกี้ คิมิเชสกี ซูร์นัล ทาชเคนต์, 2013. ลำดับที่ 3. หน้า. 55-60. (ในภาษารัสเซีย).

7. Shubaev A.S. , Krasheninin G.S. , Rezantsev I.R. , ฯลฯ ทิศทางพื้นฐานของความก้าวหน้าทางวิทยาศาสตร์และทางเทคนิคในอุตสาหกรรมไฮโดรคลอริกสำหรับปี 2529-2533 Soliania promyshlennost" Seriia 25. 1986. series 25. Issue 4. pp. 16-20 (ในภาษารัสเซีย)

มีสูตรทางเคมี "โซเดียมคลอไรด์" ใช้เป็นผลิตภัณฑ์อาหารและมีความสำคัญอย่างยิ่งต่อชีวิตของมนุษย์และสิ่งมีชีวิตอื่น ๆ เกลือแกงมีผลึกสีขาวเนื่องจากผ่านขั้นตอนการผลิตหลายขั้นตอนระหว่างการผลิต แม้ว่าเกลือที่มาจากทะเลธรรมชาติจะมีเฉดสีน้ำตาลและสีเทาเนื่องจากมีสารเจือปนอยู่ ผลิตเกลือประเภทต่างๆ: บริสุทธิ์, ไอโอดีน, ไนไตรท์ เกลือแบ่งออกเป็นเกรดขึ้นอยู่กับความบริสุทธิ์: พิเศษ, สูงกว่า, ที่หนึ่งและที่สอง

เทคโนโลยีการทำเหมืองเกลือ

มีเทคโนโลยีต่างๆ ในการสกัดเกลือ เทคโนโลยีเกลือปลูกเองประกอบด้วยการสกัด "น้ำตกเกลือ" โดยการระเหยของน้ำทะเลตามธรรมชาติจากถ้ำ เกลือในสวนขุดได้จากส่วนลึกของทะเลสาบเกลือหรือในทะเลสาบถ้ำเกลือ การสกัดเกลือสวนจะดำเนินการในช่วงฤดูร้อนในพื้นที่ที่มีสภาพอากาศที่เหมาะสมโดยการระเหยของน้ำเกลือในสวนตามธรรมชาติในอ่างเรียบเทียม ในภูมิภาคที่มีสภาพอากาศหนาวเย็นจะใช้วิธีการแช่แข็ง เกลือสินเธาว์ถูกขุดโดยการขุดและไม่ได้รับการบำบัดด้วยความร้อนและน้ำ เกลือระเหยเกิดจากการระเหยจากสารละลายน้ำเกลือ (จากน้ำเกลือใต้ดินธรรมชาติหรือชั้นเกลือหินที่ได้จากการสูบน้ำผ่านรูเจาะ เกลือยังถูกขุดโดยการกลั่นเฮไลต์ (เกลือสินเธาว์) ซึ่งมีแหล่งสะสมอยู่ที่บริเวณทะเลแห้ง

ก่อนหน้านี้ในสมัยโบราณ เกลือถูกขุดขึ้นมาในกระบวนการเผาพืชบางชนิดที่ราดด้วยน้ำทะเล เช่น สีน้ำตาลแดงและต้นไม้ผลัดใบ นำขี้เถ้ามาใช้เป็นเครื่องปรุงรส กะทะเกลือแรกพบในบัลแกเรีย ในสหัสวรรษที่ 6 ก่อนคริสต์ศักราช เกลือถูกระเหยในเตาเผาอะโดบีทรงโดมขนาดใหญ่

ทุกวันนี้เกลือไม่ได้ถูกใช้เพื่อวัตถุประสงค์ด้านอาหารเท่านั้น แต่เพื่ออุตสาหกรรมและด้านเทคนิคด้วย เกลือเทคนิคใช้สำหรับการผลิตสารเคมี เกลือแกงยังใช้ในการผลิตโซดา คลอรีน กรดไฮโดรคลอริก โซเดียมไฮดรอกไซด์ และโซเดียมโลหะ มีประโยชน์มากที่สุดคือเกลือทะเลซึ่งมีแร่ธาตุมากมาย จนถึงปัจจุบันทางเลือกของการแปรรูปเกลือและเทคโนโลยีการผลิตขึ้นอยู่กับประเภทของเกลือ