metody hartowania. Analiza metod hartowania części maszyn i narzędzi skrawających

UDC 621.924.093

Analiza metod hartowania części maszyn

i narzędzia tnące

Zwiększenie żywotności i odporności na zużycie części maszyn i narzędzi poprzez hartowanie jest ważnym zadaniem, którego rozwiązanie przyczynia się do znacznego wzrostu ich trwałości oraz pozwala zaoszczędzić drogie i skąpe materiały, energię i zasoby pracy. W inżynierii mechanicznej szeroko stosowane są różnorodne metody hartowania, których wybór zależy od właściwości skrawanego i obrabianego materiału, warunków pracy oraz efektywności ekonomicznej stosowania metody hartowania.

kompozytowe powłoki utwardzające, hartowanie laserowe i stopowanie, stopowanie elektroiskrowe, epilomacja, obróbka impulsami magnetycznymi

WPROWADZANIE

Jednym z najbardziej obiecujących obszarów poprawy niezawodności i trwałości części zużywalnych maszyn i narzędzi jest hartowanie lub modyfikacja powierzchni roboczych poprzez tworzenie warstw wierzchnich o wyższych parametrach mechanicznych i trybotechnicznych.

Analiza źródeł naukowych wykazała, że utwardzanie powierzchniowe można przeprowadzić za pomocą powłok, obróbki cieplnej lub przy użyciu różnych rodzajów energii. Jednocześnie doświadczenie badań laboratoryjnych i praktyka operacyjna pokazuje, że trudno jest wybrać uniwersalną metodę obróbki, ponieważ każda z nich ujawnia swój potencjał w konkretnym przypadku, często w bardzo wąskim zakresie parametrów eksploatacyjnych.

METODY UTWARDZANIA POWIERZCHNIOWEGO

części DO „CIĘŻKICH” trybów tarcia

Jednostki wyrobów pracujące w „ciężkich” trybach tarcia szeroko wykorzystują metody utwardzania powierzchniowego. Na odporność pary ciernej na zużycie wpływa zespół właściwości fizycznych i mechanicznych: wytrzymałość, plastyczność i twardość. Na odporność na ścieranie szczególnie wpływa warstwa wierzchnia, która odbiera obciążenia i styka się ze środowiskiem zewnętrznym.

Z drugiej strony warstwy powierzchniowe również mają więcej defektów (porów, mikropęknięć, wtrąceń o niezwykłej strukturze krystalicznej itp.) niż cała objętość detalu.

W procesie zużycia powierzchnie styku muszą skutecznie opierać się odkształceniom plastycznym, ścinaniu - odpryskiwaniu mikroobjętości materiału, wprowadzaniu cząstek stałych (cząstek ściernych ze środowiska zewnętrznego, oderwanych cząstek lub narostów podczas adhezji), a także skutkom agresywnych mediów i temperatur.

Główny wpływ jest odbierany przez cienką warstwę powierzchniową, a pozostała część materiału odbiera tylko niewielką część z powodu bezwładności materiałów. Dlatego konieczne jest zróżnicowanie właściwości fizyko-mechanicznych warstw wierzchnich i reszty przekroju, co uzyskuje się różnymi metodami utwardzania powierzchni.

Rozważmy najczęściej stosowane metody, przyjmując twardość jako kryterium oceny warstw utwardzonych, która jest jedyną charakterystyką materiału uzyskaną metodami badań nieniszczących (tabela).

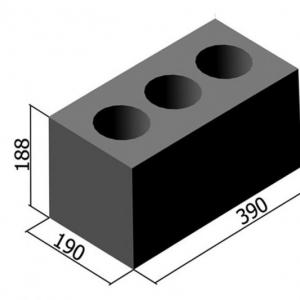

Tabela. Możliwość zastosowania metod utwardzania powierzchni części w zależności od twardości utwardzonych powierzchni

Tabela. Zastosowanie metod wzmacniania powierzchni w zależności od twardości wzmacnianej powierzchni

metody hartowania | Twardość, MPa |

|

Odkształcenie plastyczne powierzchni (SPD) | ||

Obróbka cieplna (HT) | ||

Obróbka chemiczno-termiczna (HTO) | ||

Wytaczanie | ||

Utwardzanie tarciowo-dyfuzyjne | 11000 …. 13000 |

|

Hartowanie elektroiskrowe (EL) | ||

Nałożone powłoki | ||

Powłoki natryskowe | ||

Hartowanie laserowe (LU) | ||

powłoka detonacyjna | 10000 …. 14500 |

|

Powłoki kompozytowe |

Z tabeli widać, że twardość powłok utwardzonych warstw jest ponad dwukrotnie wyższa. Jednak tylko twardość powierzchni nie może w pełni ocenić zalet metody. Przy porównywaniu właściwości mechanicznych wymaganych do zastosowania należy wziąć pod uwagę pozytywne i negatywne aspekty innych metod.

PPD - zwiększa twardość, zmniejsza ciągliwość, ma niską odporność na zużycie ścierne.

K - próg „roboczy” trybu zużycia to temperatura w strefie tarcia, która wynosi C.

XTO - zwiększa odporność na zużycie, która jest determinowana odpornością temperaturową związków chemicznych. Tak więc azotowanie wytrzymuje temperatury do 600-650 i borowanie do 9000C i więcej.

Powłoki spawane i natryskiwane wyróżniają się wysoką odpornością na zużycie, która zależy od składu chemicznego nałożonej powłoki, ale wymaga wyrafinowanej technologii, w tym operacji przygotowawczych i operacji odprężania naprężeń wewnętrznych. W przypadku napylania konieczne jest również wprowadzenie operacji zwiększenia przyczepności powłoki do podłoża (delaminacja termoformowana).

Hartowanie laserowe umożliwia uzyskanie cienkich warstw różniących się od struktury TO ze względu na duże szybkości nagrzewania warstwy. Wadą tej metody hartowania jest niski próg temperatury, który wynosi około 2000 C.

Obróbka detonacyjna umożliwia uzyskanie powłoki lepszej jakości niż powłoka natryskowa i nie wymaga absorpcji odkształceń. Wady metody obejmują złożoność realizacji procesu technologicznego i trudność instalacji części w urządzeniach procesowych.

Powłoki kompozytowe są obecnie najszerzej stosowane. Główne zalety: możliwość uzyskania odpowiednio grubych warstw (do 4 mm); zastosowanie odpornych na zużycie kompozycji proszków z twardego stopu, relitu, borków i stopów specjalnych; tworzenie powłok ze smarowaniem stałym, gdzie jako wypełniacze stosuje się grafit, dwusiarczek molibdenu, siarczki, selenki itp.

Pomimo znaczących zalet, metody nie były szeroko stosowane ze względu na szereg istotnych wad: złożoność technologii powlekania, w tym specjalne operacje przygotowawcze do uszczelnienia strefy hartowania; stosowanie wysokich temperatur (do 12000); obserwuje się odkształcenia temperaturowe i naprężenia, ponieważ cały system hartowania jest podgrzewany; wykorzystanie drogich materiałów zarówno jako osnowy (srebro, nikiel, kobalt, miedź) jak i wypełniaczy (borki, węgliki, twardy stop); konieczność włączenia operacji łagodzących naprężenia wewnętrzne.

Analizując metody utwardzania powierzchniowego należy zauważyć, że zwiększając twardość zmniejszamy plastyczność, co z jednej strony prowadzi do zmniejszenia ryzyka zatarcia współpracujących powierzchni. Z drugiej strony zmniejszenie ciągliwości zwiększa wrażliwość na lokalne wysokie ciśnienia, które mogą nawet prowadzić do miejscowego uszkodzenia powierzchni.

Tak więc w utwardzonej warstwie wierzchniej konieczne jest zapewnienie odpowiedniej plastyczności, dużej twardości i wytrzymałości. Wymagania te można spełnić tylko w powłoce kompozytowej, organizując utwardzoną warstwę składającą się z plastikowej podstawy (matrycy) ze stałymi wtrąceniami.

METODY UTWARDZANIA POWIERZCHNIOWEGO CIĘCIA METALU

narzędzie

Wydajność narzędzia do cięcia metalu można zapewnić tylko wtedy, gdy jego część robocza jest wykonana z materiału o wystarczającej twardości, wytrzymałości, odporności na zużycie, odporności na temperaturę i przewodności cieplnej. Powłoka nakładana na powierzchnie robocze narzędzia jest dość wszechstronnym i niezawodnym narzędziem, dzięki któremu można w nowy sposób podejść do problemów poprawy właściwości materiału narzędzia, zwiększenia jego wydajności i kontroli procesu skrawania.

Materiał narzędziowy z powłoką odporną na ścieranie to nowy materiał typu kompozytowego, który optymalnie łączy właściwości warstwy wierzchniej (wysokie wartości twardości, odporności cieplnej, pasywność w stosunku do obrabianego materiału itp.) oraz właściwości, które przejawiają się w objętości korpusu narzędzia (wytrzymałość, udarność, odporność na pękanie itp.). Narzędzie z węglika spiekanego z powłoką kompozytową ma wysoką odporność na zmęczenie adhezyjne i zużycie dyfuzyjne w temperaturze C. Powłoka zwiększa odporność narzędzi ze stali szybkotnącej na zużycie ścierne i zmęczeniowe adhezyjne, znacznie zwiększa odporność na korozję i zużycie oksydacyjne.

Uzyskanie powlekanego narzędzia za pomocą chemicznego i fizycznego osadzania metalu ma wady: złożoność technologii powlekania, w tym specjalne operacje przygotowawcze do uszczelnienia strefy hartowania i stosowanie wysokich temperatur; odkształcenia temperaturowe i naprężenia w wyniku nagrzewania; użycie drogich materiałów.

Aby zniwelować te negatywne aspekty procesu, zaproponowano schemat nakładania kompozytowej powłoki wielowarstwowej na narzędzie ze stopów twardych. Powłoka zawiera kilka warstw pośrednich, z których każda ma swój własny cel funkcjonalny: zapewnienie silnego połączenia między powłoką wielowarstwową a powierzchniami roboczymi narzędzia; wykonanie wiązania adhezyjnego między warstwami funkcjonalnymi; spełnianie funkcji barierowych np. wzrost stabilności termodynamicznej powłoki przy dużych prędkościach skrawania itp. Wszystkie związki szeroko stosowane jako powłoki charakteryzują się wzrostem mikrotwardości do 2,5 GPa, ale są dość kruche, co znacznie zawęża zakres ich stosowania. Dlatego szczególnie interesujące są powłoki nanomateriałowe. Powłoki powierzchniowe w postaci cienkiego filmu mają właściwości znacznie różniące się od materiału sypkiego (monolitycznego), a im cieńszy film, tym jest mocniejszy.

Ulepszanie węglika powlekanego ma zawsze na celu zwalczanie kruchości jego warstwy wierzchniej. Ostatnio stosuje się powłoki zwane „Low stress coatings”, proces technologiczny polega na nanoszeniu wielowarstwowej powłoki na podłoże ze stopów twardych standardową technologią. Następnie przednia powierzchnia płyt jest polerowana wzdłuż przedniej powierzchni, w wyniku czego warstwa azotków tytanu i górna warstwa tlenku glinu o grubości zaledwie 2,3 mikrona z całkowitej grubości powłoki są całkowicie usuwane, co umożliwia dwukrotne zmniejszenie poziomu wewnętrznych naprężeń rozciągających i usunięcie większości jąder pęknięć.

Hartowanie narzędzi skrawających ze stali szybkotnących i stopowych poprzez nawęglanie w produktach gazowych, węgloazotowanie w bezwodorowej plazmie jarzeniowej (HTO) zwiększa twardość, odporność na zużycie i odporność cieplną narzędzia. Po azotowaniu narzędzie wytrzymuje temperatury do 600-650, a podczas borowania - do 9000C i więcej. Uzyskiwane po karbonityzacji warstwy dyfuzyjne o grubości od kilku mikronów (dla narzędzia małogabarytowego) do 0,01-0,02 mm zapewniają 1,5-2 krotny wzrost trwałości narzędzia. Testy przecinaków, wierteł, gwintowników, rozwiertaków utwardzanych węgloazotowaniem wykazały, że są one 2-2,5 razy trwalsze od narzędzi niehartowanych.

Zastosowanie do hartowania powierzchniowego skoncentrowanego strumienia plazmy o mocy 30 kW, generowanego przez pośredni palnik plazmowy z dzieloną wkładką międzyelektrodową, zapewnia hartowanie na znaczną głębokość (3,0-3,5 mm). W związku z tym, praktyczne jest hartowanie narzędzi o małych rozmiarach (frezy, wiertła, matryce itp.) wykonanych z niskostopowej stali narzędziowej 9HF i stali szybkotnącej R6M5 podczas hartowania silnym strumieniem plazmy. Jednak proces hartowania wymaga zaawansowanej technologii, w tym operacji przygotowawczych i operacji zmniejszania naprężeń wewnętrznych.

Hartowanie laserowe (LH) narzędzia skrawającego wykonanego ze stali szybkotnących i stopowych odbywa się poprzez impulsowe napromieniowanie krawędzi roboczych narzędzia na jednostce do obróbki laserowej. W takim przypadku żywotność narzędzia można zwiększyć 1,5-3 razy. Pod wpływem promieniowania laserowego następuje szybkie nagrzewanie metalu w obszarze stanu austenitycznego, a następnie chłodzenie metalu. Utwardzona warstwa ma szczególnie rozproszoną strukturę austenityczno-martenzytyczną. W efekcie na powierzchni tworzy się warstwa o grubości 60–80 µm o mikrotwardości N/mm2. Ale proces LU nie przyczynia się do utrzymania poziomu plastyczności wymaganego dla narzędzia. Wadą jest również naruszenie geometrii narzędzia z powodu ponownego rozpływu bez zwiększania głębokości penetracji.

Laserowe stapianie powierzchni jest obiecującą metodą technologiczną zapewniającą i poprawiającą niezawodność różnych narzędzi (matryc, form, narzędzi skrawających), których powierzchnie robocze poddano impulsowemu stapianiu laserowym przy użyciu kompozycji pastopodobnych. Po eksperymentach wprowadzono do produkcji proces z użyciem pasty zawierającej drobne proszki boru i twardego stopu z dodatkiem aktywatorów fluorkowych, mieszanych w glicerynie do gęstego stanu. Powłoka tlenkowa prowadzi do 2-3-krotnie skrócenia czasu osiągnięcia stałej wartości zużycia w obszarze docierania wzdłuż powierzchni czołowej narzędzia w porównaniu z narzędziem niehartowanym, do znacznego rozszerzenia zakresu warunki skrawania, a spodziewany spadek temperatury skrawania wynosi 100–120°C.

Obiecującym sposobem na zwiększenie trwałości narzędzi wykonanych ze stali węglowych i stopowych jest ich obróbka magnetyczno-impulsowa polem o niskim natężeniu w temperaturze pokojowej. Ale ta metoda ma również szereg wad: ograniczenia w zastosowaniu pod względem grubości i wymiarów; zależność jakości obróbki od przenikalności magnetycznej materiału. Wyjaśnia to fakt, że tryby działania impulsu magnetycznego nie zapewniają wymaganej struktury.

Proces natryskiwania elektroakustycznego, oparty na łącznym wykorzystaniu energii wyładowania elektroiskrowego i ultradźwięków, zwiększa trwałość narzędzia tnącego o dużej prędkości. Mechaniczne drgania ultradźwiękowe wzdłużno-skrętne przenoszone na elektrodę tworzą szczelinę międzyelektrodową w kontakcie z obrabianą powierzchnią.

Stopowanie elektroiskrowe (EL) wierteł, przecinaków i innych narzędzi skrawających ze stali szybkotnącej zwiększa ich trwałość 1,5-2 razy. Jednocześnie EL ma szereg wad, z których główną jest powstawanie w wielu przypadkach niedopuszczalnego poziomu szczątkowych naprężeń rozciągających i niedopuszczalnej chropowatości obrabianych powierzchni.

Zwiększenie trwałości narzędzia tnącego można uzyskać poprzez nałożenie epilamu na powierzchnię narzędzia - utwardzenie narzędzia tnącego poprzez epilamację. Epilam to kompozycje składające się z rozpuszczalnika lub mieszaniny rozpuszczalników, które zawierają środek powierzchniowo czynny (fluor). Z roztworu surfaktant adsorbuje się na powierzchni stałej w postaci warstwy jednocząsteczkowej, usuwając mikrotwardość, a w konsekwencji energię powierzchniową. Po nałożeniu epilamu na powierzchnię narzędzia skrawającego jego odporność na zużycie wzrasta 2-5 razy. Istotną wadą epilomacji jest niezwykle wysoka aktywność chemiczna fluoru.

Obecnie wysokoenergetyczne metody hartowania powierzchniowego profilu roboczego krawędzi skrawających narzędzia, takie jak hartowanie laserowe i plazmowe, obróbka impulsem magnetycznym, są stosowane w ograniczonym zakresie (głównie ze względu na wysoki koszt wyposażenia, złożoność procesów technologicznych). Głównymi sposobami hartowania narzędzi ostrzowych nadal pozostają hartowanie objętościowe oraz hartowanie z nagrzewaniem HFC, które wiążą się z wypaczaniem profilu roboczego narzędzia, występowaniem naprężeń termicznych i innymi wadami.

Liczne wyniki badań pokazują przekonujące zalety narzędzi i części maszyn z nowymi powłokami i potwierdzają obietnicę nowych rozwiązań. Obiecujące technologie niedalekiej przyszłości to połączenie implantacji z powlekaniem, a także prace w zakresie łączenia obróbki cieplnej wyrobów z powlekaniem.

Powyższe pozwala stwierdzić, że rozważane metody hartowania mają pewne wady; ich zastosowanie na części i narzędzia wymaga doskonalenia określonych procesów technologicznych i dalszych badań; jednocześnie konieczne jest poszukiwanie nowych metod.

Lista wykorzystanych źródeł literackich

1. Narzędzie tnące Vereshchak z powłokami odpornymi na zużycie. - M.: Mashinostroenie, 1993. - 336 s.

2. Wysokie technologie Masłowa: książka referencyjna // Engineering Journal. -2008. - nr 1. - P.10-24.

3., W sprawie klasyfikacji metod powlekania (aspekt terminologiczny) // Biuletyn inżynierii mechanicznej. - 1988. - nr 9. P.54-57.

4., Matyushenko Aspekty technicznego uwodorniania metali i jego wpływ na odporność na zużycie // Trwałość części maszyn trących. - 1986. - nr 1. - S. 191-195.

5. , Kravets niezawodności narzędzia przez stopowanie laserowe // Vestnik mashinostroeniya. - 1987. - nr 1. - S. 44-46.

6. , Sidorenko hartowania elektroiskrowego na zużycie wykrojników // Vestnik mashinostroeniya. - 1987. - nr 2. - P.53-55.

ANALIZA METOD wzmacniania CZĘŚCI MASZYN I NARZĘDZI SKRAWAJĄCYCH

I. T. Syechjov, I. A. Sokolova

Gwintowanie żywotności i odporności na zużycie części maszyn i narzędzi poprzez ich wzmacnianie jest ważnym zadaniem, którego rozwiązanie zapewnia oszczędność kosztownych i deficytowych materiałów, energii, zasobów pracy. W inżynierii mechanicznej stosuje się różne metody wzmacniania, których wybór zależy od właściwości skrawanego materiału i ciętego materiału, wydajności i efektywności ekonomicznej oraz metody wzmacniania.

Zwzmacnianie kompozytów, wzmacnianie i stapianie laserowe, stapianie elektroiskrowe, apyloming, obróbka magneto-impulsowa

Doktorat techniczny

Sci., profesor nadzwyczajny, Katedra Technologii Obróbki Materiałowej

Kandydat Nauk Pedagogicznych, docent Katedry Technologii Obróbki Materiałowej

FGOU VPO „Kaliningrad State Technical University”, Rosja, Kaliningrad, Sowietsky pr., 1,

e-mail: *****@***ru

Dr. I.T. Syechjov, PLD, as. prof. Wydział Mechaniczny Kaliningradzki Państwowy Uniwersytet Techniczny

Rosja, Kaliningrad, pr. sowiecka, 1, tel.: + 7

Dr. I. A. Sokolova, PLD, doc. prof. Wydział Mechaniczny Kaliningradzki Państwowy Uniwersytet Techniczny

Rosja, Kaliningrad, pr. sowiecka,

Obróbka termomechaniczna stali. Jednym z procesów technologicznych obróbki hartowania jest obróbka termomechaniczna (TMT). Obróbka termomechaniczna odnosi się do łączonych metod zmiany struktury i właściwości materiałów. Obróbka termomechaniczna łączy w sobie odkształcenie plastyczne i obróbkę cieplną (hartowanie wstępnie odkształconej stali w stanie austenitycznym). Zaletą obróbki termomechanicznej jest to, że przy znacznym wzroście wytrzymałości właściwości plastyczności nieznacznie spadają, a udarność jest 1,5–2 razy wyższa w porównaniu z udarnością dla tej samej stali po hartowaniu z niskim odpuszczaniem. W zależności od temperatury, w której odbywa się deformacja, rozróżnia się obróbkę termomechaniczną w wysokiej temperaturze (HTMT) i obróbkę termomechaniczną w niskiej temperaturze (LTMT). Istotą wysokotemperaturowej obróbki termomechanicznej jest podgrzanie stali do temperatury stanu austenitycznego (powyżej A 3). W tej temperaturze stal ulega odkształceniu, co prowadzi do utwardzenia austenitu. Stal o tym stanie austenitu poddawana jest hartowaniu (rys. 16.1 a). Obróbka termomechaniczna w wysokiej temperaturze praktycznie eliminuje rozwój kruchości odpuszczania w niebezpiecznym zakresie temperatur, osłabia nieodwracalną kruchość odpuszczania i gwałtownie zwiększa udarność w temperaturze pokojowej. Zmniejsza się próg temperaturowy kruchości na zimno. Obróbka termomechaniczna w wysokiej temperaturze zwiększa odporność na kruche pękanie, zmniejsza podatność na pękanie podczas obróbki cieplnej. Ryż. 16.1. Schemat trybów obróbki termomechanicznej stali: a - wysokotemperaturowa obróbka termomechaniczna (HTMT); b – niskotemperaturowa obróbka termomechaniczna (LTMT). Efektywne jest zastosowanie wysokotemperaturowej obróbki termomechanicznej stali węglowych, stopowych, konstrukcyjnych, sprężynowych i narzędziowych. Późniejsze odpuszczanie w temperaturze 100...200 o C odbywa się w celu zachowania wysokich wartości wytrzymałościowych. Obróbka termomechaniczna w niskich temperaturach (ausforming). Stal jest podgrzewana do stanu austenitycznego. Następnie trzyma się je w wysokiej temperaturze, schładza do temperatury powyżej temperatury początku przemiany martenzytycznej (400...600 o C), ale poniżej temperatury rekrystalizacji i w tej temperaturze przeprowadza się obróbkę ciśnieniową i hartowanie (Rys. 16.1 b). Obróbka termomechaniczna w niskich temperaturach, chociaż daje większe utwardzenie, nie zmniejsza skłonności stali do kruchości odpuszczania. Ponadto wymaga wysokiego stopnia odkształcenia (75...95%), dlatego wymagany jest mocny sprzęt. Obróbka termomechaniczna w niskich temperaturach jest stosowana do stali stopowych utwardzalnych martenzytem średniowęglowym, które mają stabilność austenitu wtórnego. Wzrost wytrzymałości podczas obróbki termomechanicznej tłumaczy się tym, że w wyniku odkształcenia austenitu jego ziarna (bloki) ulegają rozkruszeniu. Rozmiary bloków są zmniejszane od dwóch do czterech razy w porównaniu z konwencjonalnym hartowaniem. Zwiększa się również gęstość dyslokacji. Podczas późniejszego hartowania takiego austenitu powstają mniejsze płyty martenzytu, a naprężenia maleją. Własności mechaniczne po różnych typach TMT dla stali konstrukcyjnych mają średnio następujące cechy (patrz Tabela 16.1): Tabela 16.1. Własności mechaniczne stali po TMTObróbkę termomechaniczną stosuje się również dla innych stopów.

Hartowanie powierzchniowe części stalowych.

Wytrzymałość strukturalna często zależy od stanu materiału w warstwach powierzchniowych części. Jedną z metod hartowania powierzchniowego elementów stalowych jest hartowanie powierzchniowe.

W wyniku utwardzenia powierzchniowego wzrasta twardość warstw wierzchnich wyrobu przy jednoczesnym wzroście odporności na ścieranie i wytrzymałości.

Wspólne dla wszystkich rodzajów hartowania powierzchniowego jest nagrzanie warstwy powierzchniowej części do temperatury hartowania, a następnie szybkie schłodzenie. Metody te różnią się sposobami nagrzewania części. Grubość utwardzonej warstwy podczas utwardzania powierzchniowego zależy od głębokości nagrzewania.

Najbardziej rozpowszechnione są utwardzanie elektrotermiczne z ogrzewaniem produktów prądami wysokiej częstotliwości (HFC) oraz utwardzanie płomieniem gazowym z ogrzewaniem płomieniem gazowo-tlenowym lub tlenowo-naftowym.

Hartowanie wysokiej częstotliwości.

Metodę opracował radziecki naukowiec Wołogdin V.P.

Opiera się na fakcie, że jeśli metalowa część zostanie umieszczona w zmiennym polu magnetycznym wytworzonym przez przewodnik-induktor, to zostaną w nim indukowane prądy wirowe, powodując nagrzewanie się metalu. Im wyższa częstotliwość prądu, tym cieńsza warstwa utwardzona.

Zazwyczaj stosuje się generatory maszynowe o częstotliwości 50 ... 15000 Hz i generatory lampowe o częstotliwości większej niż 10 6 Hz. Głębokość utwardzonej warstwy do 2 mm.

Induktory wykonane są z miedzianych rurek, w których krąży woda, dzięki czemu nie nagrzewają się. Kształt cewki indukcyjnej odpowiada zewnętrznemu kształtowi produktu, natomiast odstęp między cewką indukcyjną a powierzchnią produktu musi być stały.

Schemat procesu technologicznego hartowania HFC przedstawiono na ryc. 16.2.

Ryż. 16.2. Schemat procesu technologicznego utwardzania HDTV

Po nagrzaniu przez 3 ... 5 s induktora 2 część 1 szybko przenosi się do specjalnego urządzenia chłodzącego - rozpylacza 3, przez otwory, przez które ciecz hartująca jest rozpylana na nagrzaną powierzchnię.

Wysoka szybkość ogrzewania przesuwa przemiany fazowe w wyższe temperatury. Temperatura hartowania podczas ogrzewania wysokiej częstotliwości musi być wyższa niż podczas ogrzewania konwencjonalnego.

Przy odpowiednich reżimach grzewczych, po schłodzeniu uzyskuje się drobnoiglastą strukturę martenzytu. Twardość wzrasta o 2…4 HRC w porównaniu z hartowaniem konwencjonalnym, zwiększa się odporność na zużycie i wytrzymałość.

Przed hartowaniem HDTV wyrób poddawany jest normalizacji, a po hartowaniu niskiemu odpuszczaniu w temperaturze 150...200 o C (samoodpuszczanie).

Najbardziej celowe jest zastosowanie tej metody do wyrobów stalowych o zawartości węgla powyżej 0,4%.

Zalety metody:

- wysoka wydajność, nie ma potrzeby podgrzewania całego produktu;

- wyższe właściwości mechaniczne;

- brak odwęglania i utleniania powierzchni części;

- redukcja małżeństwa poprzez wypaczanie i tworzenie pęknięć twardniejących;

- możliwość automatyzacji procesu;

- zastosowanie hartowania HDTV umożliwia zastąpienie stali stopowych tańszymi stalami węglowymi;

- pozwala na hartowanie poszczególnych odcinków części.

Główną wadą metody jest wysoki koszt instalacji indukcyjnych i wzbudników.

Wskazane do stosowania w produkcji seryjnej i masowej.

Utwardzanie w płomieniu gazowym.

Ogrzewanie odbywa się płomieniem acetylenowo-tlenowym, gazowo-tlenowym lub naftowo-tlenowym o temperaturze 3000 ... 3200 o C.

Struktura warstwy wierzchniej po utwardzeniu składa się z martenzytu, martenzytu i ferrytu. Grubość warstwy utwardzonej 2…4 mm, twardość 50…56 HRC.

Metoda służy do hartowania dużych wyrobów o złożonej powierzchni (koła zębate śrubowe, ślimaki), do hartowania walców stalowych i żeliwnych. Znajduje zastosowanie w produkcji masowej i indywidualnej, a także w pracach naprawczych.

Podczas podgrzewania dużych produktów palniki i urządzenia chłodzące poruszają się wzdłuż produktu lub odwrotnie.

Wady metody:

- niska wydajność;

- trudność w regulacji głębokości utwardzonej warstwy i temperatury nagrzewania (możliwość przegrzania).

Starzenie się.

Odpuszczanie stosuje się do stopów, które przeszły hartowanie z transformacją polimorficzną.

Materiały hartowane bez transformacji polimorficznej są starzone.

Hartowanie bez przemian polimorficznych jest obróbką cieplną, która utrwala w niższej temperaturze stan charakterystyczny dla stopu w wyższych temperaturach (przesycony roztwór stały).

Starzenie to obróbka cieplna, w której głównym procesem jest rozkład przesyconego roztworu stałego.

W wyniku starzenia zmieniają się właściwości hartowanych stopów.

W przeciwieństwie do odpuszczania, po starzeniu wzrasta wytrzymałość i twardość, a plastyczność maleje.

Starzenie stopów wiąże się ze zmienną rozpuszczalnością fazy nadmiarowej, a utwardzanie w czasie starzenia następuje w wyniku dyspersji wydzieleń podczas rozkładu przesyconego roztworu stałego i wynikających z tego naprężeń wewnętrznych.

W starzejących się stopach wydzielenia z roztworów stałych występują w następujących głównych postaciach:

- cienka płytka (w kształcie dysku);

- równoosiowy (kulisty lub sześcienny);

- igła.

Kształt wydzieleń determinują konkurujące ze sobą czynniki: energia powierzchniowa i dążenie do minimum energii odkształcenia sprężystego.

Energia powierzchniowa jest minimalna dla segregacji równoosiowej. Energia odkształceń sprężystych jest minimalna dla wydzieleń w postaci cienkich płytek.

Głównym celem starzenia jest zwiększenie wytrzymałości i ustabilizowanie właściwości.

Rozróżnia się starzenie naturalne, starzenie sztuczne i po odkształceniu plastycznym.

Naturalne starzenie to samorzutny wzrost wytrzymałości i spadek ciągliwości utwardzonego stopu, który zachodzi w procesie utrzymywania go w normalnej temperaturze.

Ogrzewanie stopu zwiększa ruchliwość atomów, co przyspiesza proces.

Wzrost wytrzymałości podczas ekspozycji na podwyższone temperatury nazywamy sztucznym starzeniem.

Wytrzymałość na rozciąganie, granica plastyczności i twardość stopu wzrastają wraz ze wzrostem czasu starzenia, osiągają maksimum, a następnie maleją (zjawisko przestarzania)

Wraz z naturalnym starzeniem się nie dochodzi do nadmiernego starzenia. Wraz ze wzrostem temperatury etap przestarzania osiągany jest wcześniej.

Jeżeli utwardzony stop o strukturze przesyconego roztworu stałego zostanie poddany odkształceniu plastycznemu, to procesy zachodzące podczas starzenia również ulegają przyspieszeniu – jest to starzenie odkształceniowe.

Starzenie obejmuje wszystkie procesy zachodzące w przesyconym roztworze stałym: procesy przygotowujące uwolnienie oraz same procesy uwalniania.

W praktyce duże znaczenie ma okres inkubacji – czas, w którym w utwardzonym stopie przeprowadzane są procesy przygotowawcze, przy zachowaniu wysokiej plastyczności. Pozwala to na odkształcenie na zimno po hartowaniu.

Jeżeli w czasie starzenia zachodzą tylko procesy wydzieleniowe, to zjawisko to nazywamy twardnieniem wydzieleniowym.

Po starzeniu wzrasta wytrzymałość i spada ciągliwość stali niskowęglowych w wyniku rozproszonego wytrącania w ferrycie trzeciorzędowego cementytu i azotków.

Starzenie jest głównym sposobem utwardzania stopów aluminium i miedzi, a także wielu stopów żaroodpornych.

Obróbka stali na zimno.

Stale wysokowęglowe i wiele stali stopowych mają temperaturę końcową przemiany martenzytycznej (M do) poniżej 0 o C. W związku z tym w strukturze stali po hartowaniu obserwuje się znaczną ilość austenitu szczątkowego, co zmniejsza twardość produktu, a także pogarsza właściwości magnetyczne. W celu wyeliminowania austenitu szczątkowego przeprowadza się dodatkowe chłodzenie części w zakresie temperatur ujemnych, do temperatury poniżej t.M do (- 80 o C). Zwykle używa się do tego suchego lodu.

Ta obróbka nazywana jest obróbką stali na zimno.

Obróbkę na zimno należy przeprowadzić bezpośrednio po hartowaniu, aby zapobiec stabilizacji austenitu. Wzrost twardości po obróbce na zimno wynosi zwykle 1...4 HRC.

Stal po obróbce na zimno poddawana jest niskiemu odpuszczaniu, ponieważ obróbka na zimno nie zmniejsza naprężeń wewnętrznych.

Obróbkę na zimno stosuje się do części łożysk kulkowych, mechanizmów precyzyjnych, przyrządów pomiarowych.

Hartowanie metodą odkształcenia plastycznego.

Głównym celem metod mechanicznego utwardzania powierzchni jest zwiększenie wytrzymałości zmęczeniowej.

Metody utwardzania mechanicznego - nitowanie warstwy wierzchniej na głębokość 0,2...0,4 mm.

Odmiany to śrutowanie i walcowanie.

Śrutowanie to obróbka powierzchni gotowych elementów za pomocą śrutu.

Odbywa się to za pomocą specjalnych śrutownic, które rzucają śrut stalowy lub żeliwny na powierzchnię przedmiotów obrabianych. Średnica strzału – 0,2…4 mm. Uderzenia strzału powodują odkształcenie plastyczne do głębokości 0,2...0,4 mm.

Służy do utwardzania części w rowkach, na gzymsach. Poddawane są takie produkty jak sprężyny, resory, ogniwa łańcucha, gąsienice, tuleje, tłoki, koła zębate.

Podczas obróbki za pomocą rolek deformacja odbywa się poprzez nacisk wałka z twardego metalu na powierzchnię przedmiotu obrabianego.

Gdy siły działające na wałek przekraczają granicę plastyczności obrabianego materiału, następuje utwardzenie do pożądanej głębokości. Przetwarzanie poprawia mikrogeometrię. Wytwarzanie szczątkowych naprężeń ściskających zwiększa granicę zmęczeniową i trwałość produktu.

Walcowanie rolkowe stosowane jest przy obróbce szyjek wałów, drutów, przy kalibracji rur, prętów.

Nie jest wymagany żaden specjalny sprzęt, można używać tokarek lub strugarek.

Data publikacji: 2015-03-26 ; Przeczytaj: 1735 | Naruszenie praw autorskich do strony | Zamów pracę pisemną

strona internetowa - Studiopedia.Org - 2014-2020. Studiopedia nie jest autorem zamieszczanych materiałów. Ale zapewnia bezpłatne użytkowanie(0,006 s) ...Wyłącz AdBlock!

bardzo potrzebne

Zadanie utwardzania warstwy wierzchniej produktu metalowego jest w wielu przypadkach dość istotne, ponieważ większość części maszyn i różnych mechanizmów działa pod wpływem znacznych obciążeń mechanicznych. Rozwiązanie tego problemu umożliwia zarówno hartowanie, jak i hartowanie, które pomimo podobieństwa nadal mają pewne różnice.

Esencja hartowania i hartowania przez pracę

Hartowanie metalu jest jednym ze sposobów utwardzania produktu metalowego. Dzieje się tak na skutek odkształcenia plastycznego, któremu poddawany jest taki produkt w temperaturze poniżej temperatury rekrystalizacji. Odkształcenie podczas hartowania prowadzi do zmiany zarówno struktury wewnętrznej, jak i składu fazowego metalu. W wyniku takich zmian w sieci krystalicznej powstają defekty, które pojawiają się na powierzchni odkształconego produktu. Oczywiście procesy te prowadzą również do zmian właściwości mechanicznych metalu. W szczególności dzieje się z nim:

- zwiększona twardość i wytrzymałość;

- zmniejszona ciągliwość i udarność, a także odporność na odkształcenia o przeciwnym znaku;

- pogorszenie odporności na korozję.

Zjawisko umocnienia przez zgniot, jeśli dotyczy materiałów ferromagnetycznych (np. żelaza), prowadzi do tego, że metal zwiększa wartość takiego parametru jak siła koercji, a jego przenikalność magnetyczna maleje. Jeżeli obszar utwardzony zgniotem powstał w wyniku niewielkiego odkształcenia, to indukcja szczątkowa, która charakteryzuje materiał, maleje, a jeśli stopień odkształcenia wzrasta, to wartość tego parametru gwałtownie wzrasta. Spośród pozytywnych konsekwencji hartowania należy zauważyć, że może ono znacznie poprawić wydajność bardziej plastycznych metali, które powodują znaczne tarcie podczas użytkowania.

Utwardzona przez zgniot warstwa na powierzchni wyrobu metalowego może powstać zarówno celowo, w takim przypadku proces ten jest przydatny, jak i niezamierzenie, w którym to przypadku uważa się go za szkodliwy. Najczęściej podczas skrawania dochodzi do niezamierzonego utwardzenia powierzchniowego wyrobu metalowego, gdy na obrabiany metal wywierany jest znaczny nacisk przez narzędzie skrawające.

Wzrost wytrzymałości prowadzi do tego, że powierzchnia metalu staje się bardziej krucha, co jest bardzo niepożądaną konsekwencją obróbki.

Jeżeli hartowanie może powstać w wyniku zarówno świadomych, jak i nieświadomych działań, to utwardzanie przez zgniot jest zawsze wykonywane celowo i jest w rzeczywistości pełnoprawną operacją technologiczną, której celem jest utwardzenie powierzchni metalu.

Rodzaje hartowania

Istnieją dwa główne rodzaje utwardzania, które różnią się procesami zachodzącymi podczas jego powstawania w materiale. Jeżeli w wyniku przemian fazowych powstały w metalu nowe fazy, charakteryzujące się różną objętością właściwą, to zjawisko to nazywamy utwardzaniem fazowym. Jeśli zmiany, które zaszły w sieci krystalicznej metalu, nastąpiły pod wpływem sił zewnętrznych, nazywane są utwardzaniem odkształceniowym.

Z kolei utwardzanie odkształcenia może być kulą odśrodkową lub śrutem. W celu wykonania hartowania pierwszego typu na obrabianą powierzchnię oddziałują kulki, które początkowo znajdują się w wewnętrznych gniazdach specjalnej obręczy. Gdy felga obraca się (co odbywa się jak najbliżej obrabianej powierzchni), kulki są wyrzucane na jego obrzeża pod wpływem siły odśrodkowej i wywołują wstrząs na detalu. Powstawanie umocnienia zgniotowego w śrutownicach następuje w wyniku oddziaływania na obrabianą powierzchnię przepływu pelletu poruszającego się przez komorę wewnętrzną takiego urządzenia z prędkością do 70 m/s. Jako takie kulki, których średnica może wynosić 0,4–2 mm, do utwardzania można stosować kulki żeliwne, stalowe lub ceramiczne.

Aby zrozumieć, dlaczego hartowanie lub hartowanie prowadzi do utwardzenia metalu, konieczne jest zrozumienie procesów zachodzących w materiale podczas wykonywania takich procedur. Przy odkształceniu plastycznym na zimno zachodzącym pod wpływem obciążenia, którego wartość przekracza granicę plastyczności metalu, w jego strukturze wewnętrznej powstają naprężenia. W rezultacie metal ulegnie odkształceniu i pozostanie w tym stanie nawet po usunięciu obciążenia. Granica plastyczności będzie wyższa, a jej wartość będzie odpowiadać wielkości naprężeń powstałych w materiale. Aby ponownie odkształcić taki metal, konieczne będzie zastosowanie znacznie większego wysiłku. W ten sposób metal stanie się silniejszy lub, jak mówią eksperci, przejdzie w stan po obróbce na zimno.

Podczas deformacji metalu na zimno, do której dochodzi w wyniku wystawienia na działanie odpowiedniego ciśnienia (w procesie np. hartowania), zaczynają się przemieszczać dyslokacje, które tworzą wewnętrzną strukturę materiału. Nawet jedna para poruszających się wadliwych linii powstałych w sieci krystalicznej może prowadzić do powstania coraz bardziej podobnych miejsc, co ostatecznie zwiększa granicę plastyczności materiału.

Struktura wewnętrzna metalu ulega poważnym zmianom, gdy ulega deformacji w procesie hartowania lub umocnienia przez zgniot. W szczególności zniekształcona jest konfiguracja sieci krystalicznej, a położenie przestrzenne kryształów, które są zorientowane losowo, jest uporządkowane. To uporządkowanie prowadzi do tego, że osie kryształów, w których mają maksymalną wytrzymałość, znajdują się wzdłuż kierunku odkształcenia. Im aktywniej wykonywana jest deformacja, tym więcej kryształów zajmie podobne położenie przestrzenne. Istnieje błędna opinia, że ziarna tworzące wewnętrzną strukturę metalu są kruszone podczas jego deformacji. W rzeczywistości są tylko zdeformowane, a ich powierzchnia pozostaje niezmieniona.

Z powyższego można wnioskować, że w procesie zgniotu lub zgniotu zmienia się struktura krystaliczna stali lub innego metalu, w wyniku czego materiał staje się twardszy i mocniejszy, ale jednocześnie bardziej kruchy. Stal utwardzana jest więc materiałem, który został celowo poddany odkształceniom plastycznym w celu polepszenia jego właściwości wytrzymałościowych.

Hartowanie i sprzęt do tego

Utwardzanie wyrobów stalowych jest szczególnie ważne w przypadkach, gdy istnieje potrzeba zwiększenia ich odporności na pękanie powierzchni, a także zapobieżenia zachodzącym w niej procesom zmęczeniowym. Branże, w których ciężko pracujące produkty sprawdzają się szczególnie dobrze, to lotnictwo i motoryzacja, produkcja ropy naftowej, rafinacja ropy naftowej i budownictwo.

Takie metody hartowania metali jak kontrolowane hartowanie zgniotem czy hartowanie przez zgniot mogą być realizowane przy użyciu różnych urządzeń, których jakość i funkcjonalność decyduje o wyniku wykonywanych operacji. Sprzęt do hartowania wyrobów ze stali lub innych stopów, który dziś jest reprezentowany przez szeroką gamę modeli, może być ogólnego przeznaczenia lub specjalnego - w celu obróbki części określonego typu (śruby, sprężyny itp.).

W skali przemysłowej hartowanie odbywa się na zautomatyzowanych urządzeniach, których wszystkie tryby pracy są ustawiane i kontrolowane za pomocą systemów elektronicznych. W szczególności na takich maszynach zarówno ilość jak i posuw śrutu użytego do wykonania obróbki są regulowane automatycznie.

Hartowanie, w którym kontrolowany jest proces jego powstawania, stosuje się w przypadkach, gdy wyrobu stalowego nie można wzmocnić obróbką cieplną. Oprócz umocnienia przez zgniot i umocnienia przez zgniot, inne metody odkształcania plastycznego na zimno mogą również zwiększyć wytrzymałość warstwy powierzchniowej produktu metalowego. Obejmuje to w szczególności ciągnienie, radełkowanie, walcowanie na zimno, śrutowanie itp.

Oprócz stali, której zawartość węgla nie powinna przekraczać 0,25%, ta metoda hartowania jest niezbędna dla produktów miedzianych, a także niektórych stopów aluminium. Często hartowana jest również taśma ze stali nierdzewnej. Ciężką taśmę stosuje się w przypadkach, gdy zwykła taśma ze stali nierdzewnej nie jest w stanie poradzić sobie z postrzeganymi obciążeniami.

Stwardnienie, które powstało na powierzchni produktu metalowego w procesie jego obróbki różnymi metodami, można usunąć, do czego stosuje się specjalną obróbkę cieplną. Podczas wykonywania takiej procedury produkt metalowy jest podgrzewany, co prowadzi do tego, że atomy jego wewnętrznej struktury zaczynają się aktywniej poruszać. W rezultacie przechodzi w bardziej stabilny stan.

Podczas przeprowadzania procesu, takiego jak wyżarzanie rekrystalizacyjne, należy wziąć pod uwagę stopień nagrzania części metalowej. Jeśli stopień nagrzania jest nieznaczny, w strukturze metalowej usuwa się mikronaprężenia drugiego rodzaju, a jego sieć krystaliczna jest częściowo zniekształcona. Jeśli intensywność ogrzewania zostanie zwiększona, zaczną tworzyć się nowe ziarna, których osie są zorientowane w tym samym położeniu przestrzennym. W wyniku intensywnego ogrzewania odkształcone ziarna całkowicie zanikają i powstają te, których osie są zorientowane w tym samym kierunku.

Istnieje również taka operacja technologiczna jak hartowanie przez zgniot, za pomocą której wałek lub blacha metalowa zostaje doprowadzona do stanu pierwotnego. Do wykonania takiej operacji, mającej na celu wyeliminowanie niezgodności pomiędzy parametrami geometrycznymi a ich wymaganymi wartościami, nie ma potrzeby używania specjalnej maszyny - wykonuje się ją przy użyciu konwencjonalnego młotka i płaskiej płyty, na której umieszcza się obrabiany przedmiot. Uderzając takim młotkiem w wyrób, którego kształt należy skorygować, na jego powierzchni tworzy się utwardzona zgniotem warstwa, która ostatecznie doprowadzi do uzyskania pożądanego efektu.

Wstęp

1. Mechaniczne metody utwardzania powierzchni części maszyn

1.1 Parametry stanu warstwy wierzchniej części maszyn

1.2 Niedoskonałości strukturalne w prawdziwych kryształach

2. Nowoczesne metody hartowania metali

2.1 Hartowanie przez stopowanie

2.2 Utwardzanie przez odkształcenie plastyczne

2.3 Hartowanie metodami termicznymi

2.4 Utwardzanie powierzchni

2.5 Plazmowe hartowanie powierzchni części

2.6 Próżniowe utwardzanie jonowo-plazmowe, rozpylanie magnetronowe jonów, tworzenie stopów jonowych

Wniosek

Bibliografia

Wstęp

Jednym z najważniejszych wskaźników determinujących zapotrzebowanie na projektowany obiekt jest jego jakość. Zapewnienie wymaganej jakości jest możliwe przy spełnieniu wymagań eksploatacyjnych dla części maszyn. Funkcjonalność i niezawodność części zapewnia spełnienie następujących podstawowych wymagań: wytrzymałość, sztywność i odporność na różne wpływy (zużycie, wibracje, temperatura itp.). Spełnienie wymagań wytrzymałościowych przy obciążeniu statycznym, cyklicznym i udarowym powinno wykluczać możliwość zniszczenia, a także wystąpienie niedopuszczalnych odkształceń resztkowych. Wymagania dotyczące sztywności części lub powierzchni styku sprowadzają się do ograniczenia odkształceń zachodzących pod działaniem obciążeń zakłócających działanie produktu, do niedostępności utraty ogólnej stabilności w przypadku długich części poddanych ściskaniu oraz lokalnej stabilności w przypadku cienkich elementy. Należy zapewnić odporność na zużycie części, która znacząco wpływa na trwałość mechanizmu. Wystarczy, że dla każdej części nie wszystkie z wymienionych powyżej wymagań są spełnione, a jedynie te, które są związane z jej działaniem.

1. Mechaniczne metody utwardzania powierzchni części maszyn

Wymogi tworzenia trwałych maszyn można spełnić nie tylko poprzez rozwój nowoczesnych rozwiązań konstrukcyjnych i zastosowanie nowych materiałów o wysokiej wytrzymałości, ale także poprzez zmianę warstwy wierzchniej części maszyn. Procesem zapewniającym uzyskanie stabilnych wskaźników jakości powierzchni jest odkształcenie plastyczne powierzchni, które dzieli się na wygładzanie i utwardzanie.

1 Parametry stanu warstwy wierzchniej części maszyn

Warstwa wierzchnia części to warstwa, której struktura, faza i skład chemiczny różnią się od materiału bazowego, z którego wykonana jest część.

Rysunek 1. Schemat warstwy powierzchniowej części

W warstwie powierzchniowej można wyróżnić następujące główne strefy (rys. 1):

Cząsteczki i atomy substancji organicznych i nieorganicznych zaadsorbowanych ze środowiska. Grubość warstwy 1 0,001 µm;

Produkty chemicznego oddziaływania metalu z otoczeniem (zwykle tlenki). Grubość warstwy 10 1 µm;

Granica o grubości kilku odległości międzyatomowych, posiadająca inną strukturę krystaliczną i elektronową niż w masie;

Ze zmienionymi parametrami w porównaniu do metalu nieszlachetnego;

Ze strukturą, fazą i składem chemicznym, który występuje podczas produkcji części i zmienia się podczas pracy. Grubość i stan tych warstw warstwy wierzchniej może się różnić w zależności od składu materiału, metody obróbki, warunków pracy. Oceny tego stanu dokonuje się metodami analizy chemicznej, fizycznej i mechanicznej. Różnorodność parametrów stanu warstwy przypowierzchniowej i metod ich oceny nie pozwala na wyróżnienie jednego parametru, który decyduje o jakości warstwy przypowierzchniowej. W praktyce stan warstwy wierzchniej jest oceniany za pomocą zestawu pojedynczych lub złożonych właściwości, które oceniają jakość warstwy wierzchniej.

Te parametry charakteryzują:

Parametry geometryczne nierówności powierzchni;

Stan fizyczny;

Skład chemiczny;

stan mechaniczny.

Geometryczne parametry nierówności powierzchni są szacowane za pomocą parametrów chropowatości, regularnych mikrorzeźbów i falistości. Chropowatość powierzchni to zbiór nieregularności o stosunkowo małych krokach. Przybliżony stosunek wysokości chropowatości do stopnia jest mniejszy niż 50. Falistość powierzchni jest zbiorem chropowatości o stopniu większym niż długość podstawy używana do pomiaru chropowatości. Stosunek wysokości do skoku wynosi więcej niż 50 i mniej niż 1000. Falistość w Rosji nie jest znormalizowana, dlatego do jej oceny stosuje się parametry chropowatości. Regularne mikroreliefy to nieregularności, które w przeciwieństwie do chropowatości i falistości mają taki sam kształt, wielkość i względne położenie. Regularny mikrorelief uzyskuje się poprzez cięcie lub odkształcenie plastyczne powierzchni za pomocą wałków, kulek, diamentów. Stan fizyczny warstwy wierzchniej detali w technologii hartowania najczęściej charakteryzuje się parametrami struktury i składu fazowego. Struktura jest cechą metalu, w zależności od metod badania jego struktury.

Wyróżnia się następujące typy konstrukcji:

Krystaliczny;

podbudowa;

mikrostruktura;

Makrostruktura.

Struktura krystaliczna. Metale to kryształy o trójwymiarowej okresowości. Podstawą budowy kryształu jest trójwymiarowa sieć, w której przestrzeni znajdują się atomy. W zależności od charakteru ułożenia atomów w sieci krystalicznej, struktury czystych metali dzielą się na kilka typów. W prawdziwym metalu struktura krystaliczna ma wiele wad, które w dużej mierze decydują o jego właściwościach. Całość defektów sieci i ich przestrzenny rozkład w krysztale nazywana jest podstrukturą. Tutaj kryształy mogą tworzyć większe fragmenty - krystality, bloki, ziarna, fragmenty, wielokąty. Wielkość submikroziarnista: 10-2÷10-5cm.

Mikrostruktura to struktura określona za pomocą mikroskopów metalograficznych. Analiza ta pozwala określić obecność, ilość i kształt składników strukturalnych stopu. Wielkość podziarna: 10-3÷10-4 cm.

Makrostruktura to struktura, którą można zobaczyć gołym okiem lub przy małych powiększeniach. Za pomocą makroanalizy określa się pęknięcia, wtrącenia niemetaliczne, zanieczyszczenia itp. Stan fizyczny charakteryzuje się liczbą i stężeniem faz, rozkładem faz na warstwie powierzchniowej, objętością stopu itp. Badanie stanu fizycznego prowadzone jest metodami doświadczalnymi fizyki ciała stałego: dyfrakcyjną i mikroskopową. Skład chemiczny charakteryzuje skład pierwiastkowy stopu i faz, stężenie pierwiastków w masie faz, stop itp. Badania składu chemicznego warstwy wierzchniej pozwalają ocenić adsorpcję cząsteczek i atomy substancji organicznych i nieorganicznych ze środowiska, procesy dyfuzji, procesy utleniania i inne zachodzące podczas obróbki metali.

Rysunek 2. Rodzaje struktury krystalicznej: a - sześcienny skupiony na ciele; b - sześcienny skupiony na twarzy; c - sześciokątne ciasno upakowane

O stanie mechanicznym metalu decydują następujące parametry: - odporność na odkształcenia:

granica sprężystości, granica proporcjonalności, granica plastyczności, wytrzymałość na rozciąganie, twardość itp.;

plastyczność: wydłużenie względne, zwężenie względne, udarność i inne, ustalone w specjalnych testach próbek. .

Na przykład w procesie odkształcenia plastycznego, który zawsze towarzyszy obróbce, zmieniają się wszystkie cechy stanu mechanicznego warstwy wierzchniej: wzrasta odporność na odkształcenia, a plastyczność maleje.

Zjawisko to nazywa się umocnieniem przez zgniot.

W praktyce inżynierskiej utwardzanie warstwy wierzchniej określa się poprzez pomiar twardości H lub mikrotwardości. W tym celu mierzy się twardość na powierzchni metalu i wewnątrz metalu (za pomocą trawienia warstwa po warstwie). W rezultacie grubość warstwy utwardzonej hH i stopień umocnienia zgniotowego δн ustala się: δн=(Nobr-Nisk)/ Nisk, gdzie Nobr i Nisk to odpowiednio twardość (mikrotwardość) metalu po i przed przetwarzanie. Naprężenia szczątkowe są ważną cechą stanu warstwy wierzchniej. Naprężenia własne to naprężenia sprężyste, które pozostają w części po obróbce.

W zależności od objętości ciała, w której obliczane są naprężenia szczątkowe, umownie dzieli się je na naprężenia szczątkowe:

pierwszy rodzaj, zrównoważony w makroobjętościach ciała;

drugi rodzaj, zrównoważony w zakresie wielkości ziarna;

trzeciego rodzaju, zrównoważony w kilku odległościach międzyatomowych.

W zależności od charakteru i intensywności procesów fizycznych i mechanicznych zachodzących podczas przetwarzania, naprężenia szczątkowe mogą mieć inny znak:

(+) - rozciąganie;

(-) - kompresja.

Warunek równowagi wymaga, aby w objętości części suma rzutów wszystkich sił była równa zeru. Dlatego w części znajduje się obszar z naprężeniami szczątkowymi ściskającymi i rozciągającymi.

W praktyce inżynierskiej naprężenia szczątkowe pierwszego rodzaju są zwykle przedstawiane jako rzut na osie danego układu współrzędnych. Na przykład dla bryły obrotowej stosuje się pojęcia naprężenia osiowego σo x, obwodowego (stycznego) σo t i promieniowego σo r naprężenia szczątkowego. Ogólnie można powiedzieć, że naprężenia szczątkowe pierwszego rodzaju są wynikiem nierównomiernych odkształceń plastycznych różnych warstw części (odkształcenie części). Naprężenia szczątkowe mają istotny wpływ na wytrzymałość i trwałość części i konstrukcji maszyn.

Resztkowe naprężenia ściskające powstające w warstwie wierzchniej zwiększają cykliczną wytrzymałość części, ponieważ Odciążają warstwy powierzchniowe od naprężeń wywołanych obciążeniami i odwrotnie, szczątkowe naprężenia rozciągające zmniejszają wytrzymałość części ze względu na wzrost napięcia warstwy wierzchniej.

1.2 Niedoskonałości strukturalne w prawdziwych kryształach

Zgodnie ze współczesnymi poglądami na strukturę metalu znaczną różnicę w wytrzymałości teoretycznej i fizycznej tłumaczy się obecnością niedoskonałości strukturalnych (defektów) kryształów. Wady strukturalne mają istotny wpływ na utwardzanie i niszczenie metalu podczas obróbki. Niedoskonałości strukturalne kryształów powstają w wyniku krystalizacji metalu, obróbki cieplnej, odkształcenia plastycznego itp.

Niedoskonałości strukturalne (defekty) kryształu dzielą się geometrycznie na 4 grupy:

Miejsce;

Liniowy;

Powierzchnia (płaska);

Wolumetryczny.

Defekty punktowe mają wielkość porównywalną z wielkością atomu. W czystych kryształach możliwe są dwa rodzaje defektów punktowych (rysunek 3):

wakaty;

atomy śródmiąższowe.

Wakaty powstają, gdy atom jest usuwany z miejsca sieci, a atom międzywęzłowy powstaje, gdy atom jest wprowadzany do przestrzeni międzywęzłowej. Powstawanie wakatów i atomów międzywęzłowych wynika z faktu, że atomy oscylujące wokół położenia równowagi mogą pod wpływem energii wprowadzonej z zewnątrz opuścić położenie równowagi, tworząc po sobie pustkę (wakację) w miejscu sieci krystalicznej oraz, odpowiednio, atom śródmiąższowy.

Rysunek 3. Defekty punktowe w płaszczyźnie prostej sieci sześciennej: A - atom przemieszczony; B - wakaty

Rysunek 4. Defekty punktowe w płaszczyźnie prostej sieci sześciennej: ө - domieszki międzywęzłowe atomy; ● - atomy podstawieniowe

Wszystkie defekty punktowe tworzą lokalne zniekształcenia sieci krystalicznej, zwiększając tym samym energię, która zależy od wielkości wprowadzonych atomów i odległości między nimi. Defekty liniowe sieci krystalicznej mają wymiary zbliżone do atomowych w dwóch wymiarach i znaczne rozciągnięcie w trzecim.

hartowanie hartowanie stopowe metali

2. Nowoczesne metody hartowania metali

.1 Utwardzanie przez stopowanie

Tworzenie korzystnej struktury i niezawodność pracy części zapewnia racjonalne stopowanie, rozdrobnienie ziarna i wzrost jakości metalu. Utwardzanie podczas tworzenia stopu wzrasta proporcjonalnie do stężenia pierwiastka stopowego w roztworze stałym. Jednocześnie należy pamiętać, że różne pierwiastki stopowe mają ograniczoną rozpuszczalność w głównych fazach stopu, a to zależy od względnej różnicy promieni atomowych składników.

Powstawanie roztworów stałych różnego typu (podstawienie, śródmiąższowe, uporządkowane, nieuporządkowane itp.) tworzą kombinacje różnych formacji dyslokacyjnych o różnych charakterystykach wytrzymałościowych. Rozdrabnianie ziarna odbywa się poprzez stapianie i obróbkę cieplną. Najbardziej efektywne udoskonalenie struktury uzyskuje się dzięki obróbce termomechanicznej w wysokiej temperaturze.

Zapewnia odkształcenie plastyczne austenitu z późniejszą przemianą w martenzyt. W wyniku wysokotemperaturowej obróbki termomechanicznej uzyskuje się najkorzystniejsze połączenie wysokiej wytrzymałości ze zwiększoną ciągliwością, ciągliwością i odpornością na pękanie.

Wzmocnienie wzrasta wraz ze wzrostem stężenia rozpuszczonego pierwiastka stopowego i wzrostem różnicy promieni atomowych żelaza i tego pierwiastka. Najsilniej zwiększają twardość wolno chłodzonego ferrytu Si, Mn, Ni, czyli tych pierwiastków, które mają inną sieć krystaliczną niż Feα. Mo, V i Cr, których sieci są izomorficzne z Feα, mają słabszy efekt. Zwiększenie czystości stopu uzyskuje się metodami metalurgicznymi poprzez usuwanie szkodliwych zanieczyszczeń siarki, fosforu, pierwiastków gazowych – tlenu, wodoru, azotu.

Po wprowadzeniu do stali pierwiastków stopowych, których rozpuszczalność w sieci żelaza może zmieniać się w zależności od temperatury, obserwuje się efekt zwany utwardzaniem wydzieleniowym. Aby to zrobić, konieczne jest uzyskanie przesyconego roztworu stałego o zwiększonym stężeniu rozpuszczonego pierwiastka. Takie stałe rozwiązanie nie jest w stanie równowagi i ma tendencję do rozpadu. Proces rozkładu przesyconego roztworu stałego w temperaturze pokojowej nazywany jest starzeniem naturalnym. .

Z pewnym ogrzewaniem - sztuczne starzenie. Podczas starzenia nadmiar pierwiastka uwalniany jest z sieci krystalicznej metalu rozpuszczalnika w postaci maleńkich cząstek, które nazywane są fazą rozproszoną. Faza zdyspergowana, równomiernie rozprowadzona w roztworze stałym, zniekształca sieć krystaliczną tego ostatniego i zmienia właściwości mechaniczne stopu. Wzrost twardości i wytrzymałości obserwuje się tylko wtedy, gdy zachowana jest spójność (ciągłość) atomowych sieci krystalicznych fazy rozproszonej i roztworu stałego.

Utwardzanie wydzieleniowe jest związane z procesami dyfuzyjnymi i dlatego czas starzenia ma istotny wpływ na efekt utwardzania wydzieleniowego. Utwardzanie wydzieleniowe w złożonej stali z wieloma pierwiastkami stopowymi często objawia się zupełnie inaczej niż w stali z jednym pierwiastkiem stopowym. Dodatkowe pierwiastki stopowe mogą zwiększać lub zmniejszać rozpuszczalność utwardzającego wydzieleniowo pierwiastka macierzystego, a tym samym zwiększać lub zmniejszać działanie utwardzające materiału. Hartowanie wydzieleniowe towarzyszy normalnemu procesowi obróbki cieplnej stali i ma znaczący wpływ na jej właściwości.

Fazami wzmacniającymi w stalach mogą być węgliki, azotki, związki międzymetaliczne, związki chemiczne itp.

2.2 Utwardzanie przez odkształcenie plastyczne

W wyniku odkształcenia plastycznego na zimno zmieniają się właściwości metalu: wytrzymałość, wzrost oporności elektrycznej, ciągliwość, gęstość i odporność na korozję. Zjawisko to nazywa się umocnieniem przez zgniot i może być wykorzystane do zmiany właściwości materiałów metalicznych. Im bardziej zmieniają się właściwości metalu utwardzonego przez zgniot, im większy jest stopień odkształcenia. Metale są nitowane intensywniej w początkowej fazie odkształcenia, a wraz ze wzrostem odkształcenia właściwości mechaniczne zmieniają się nieznacznie. Wraz ze wzrostem stopnia odkształcenia granica plastyczności rośnie szybciej niż wytrzymałość na rozciąganie. W przypadku metali silnie utwardzonych porównuje się obie cechy i wydłużenie staje się równe zeru. Taki stan metalu utwardzonego przez zgniot nazywamy ograniczaniem; jeśli spróbujesz kontynuować deformację, może nastąpić zniszczenie metalu. W wyniku umocnienia zgniotowego możliwe jest zwiększenie twardości i wytrzymałości na rozciąganie 1,5–3 razy, a granicy plastyczności 3–7 razy. Metale z siatką fcc są wzmocnione silniej niż metale z siatką bcc. Wśród stopów z siatką fcc te o minimalnej energii błędu ułożenia są silniej wzmocnione (stal austenityczna i nikiel są intensywnie nitowane, natomiast aluminium jest lekko wzmocnione).

Rysunek 5. Zależność właściwości mechanicznych od stopnia odkształcenia

Hartowanie zmniejsza gęstość metalu z powodu naruszenia porządku w układzie atomów, ze wzrostem gęstości defektów i powstawaniem mikroporów. Redukcja gęstości służy do zwiększenia trwałości części, które podczas pracy podlegają zmiennym obciążeniom.

Najpopularniejszą metodą deformacji powierzchni plastycznej na zimno jest śrutowanie. Polega na uderzeniu w obrabianą powierzchnię cząstek śrutu przyspieszonego w śrutowniczym aparacie odśrodkowym lub pneumatycznym. W tym celu stosuje się śrut stalowy lub żeliwny o wielkości 0,5 - 2,0 mm. Czas obróbki powierzchni elementu nie przekracza 2 - 3 minut, a grubość warstwy wierzchniej zawiera się w przedziale 0,2 - 0,4 mm. W warstwie utwardzonej powierzchniowo zwiększa się gęstość defektów w sieci krystalicznej, a także może zmieniać się kształt i orientacja ziaren. W warstwach powierzchniowych powstają naprężenia ściskające, które spowalniają powstawanie i rozwój pęknięć.

Śrutowanie może być skuteczne w przypadku stali o różnym składzie i po różnych obróbkach cieplnych (wyżarzanie, normalizacja, hartowanie, ulepszanie, nawęglanie itp.). Głównym celem śrutowania jest zwiększenie wytrzymałości zmęczeniowej. Takiej obróbce poddawane są sprężyny, sprężyny, koła zębate, różne wały itp. Szczególnie skuteczne jest śrutowanie części z zaokrągleniami, rowkami, śladami obróbki zgrubnej i innymi koncentratorami naprężeń.

2.3 Hartowanie metodami termicznymi

Działanie temperatury na różne materiały w celu zmiany ich struktury i właściwości jest najczęstszą metodą utwardzania we współczesnej technologii. Czynność tę można przeprowadzać częściej w temperaturach dodatnich, rzadziej w temperaturach ujemnych i łączyć z procesami chemicznymi, deformacyjnymi, magnetycznymi, elektrycznymi i innymi.

Zgodnie z klasyfikacją AA Bochvar, który opiera się na rodzajach przemian fazowych i strukturalnych w metalu, rozróżnia następujące rodzaje obróbki cieplnej:

rzeczywista obróbka cieplna;

obróbka termomechaniczna;

obróbka chemiczno-termiczna

W rzeczywistości obróbka cieplna obejmuje jedynie wpływ temperatury na metal lub stop. Dzięki obecności alotropii zachodzą w stali kontrolowane procesy strukturalno-fazowe, które zapewniają wymaganą strukturę fazową i dyslokacyjną. Obróbka termomechaniczna (TMT) to połączenie oddziaływania termicznego i odkształcenia plastycznego. TMT umożliwia uzyskanie wyższych własności wytrzymałościowych i lepkościowo-plastycznych stali niż po konwencjonalnym hartowaniu i niskim odpuszczaniu.

Pozytywny efekt dodatkowy podczas TMT tłumaczy się wstępnym umocnieniem austenitu podczas odkształcenia plastycznego. Konsekwencje tego umocnienia przenoszą się na martenzyt w postaci dodatkowych dyslokacji powstających podczas hartowania, które w połączeniu z dyslokacjami powstającymi podczas późniejszej przemiany martenzytycznej tworzą gęstszą strukturę dyslokacyjną.

Tak duża gęstość przemieszczeń (do 1013 cm -2) nie powoduje pęknięć podczas hartowania. Istnieją dwa rodzaje obróbki termomechanicznej - wysokotemperaturowa (HTMT) i niskotemperaturowa (LTMT). Podczas HTMT austenit odkształca się w temperaturze powyżej linii AC3 do stopnia odkształcenia 20–30%. Podczas LTMT austenit przechłodzony do 400 - 600 0C ulega odkształceniu, stopień odkształcenia wynosi 75-90%.

Obróbka chemiczno-termiczna (CHT) - połączenie efektów chemicznych i termicznych w celu zmiany składu, struktury i właściwości warstwy wierzchniej części w wymaganym kierunku. .

W tym przypadku nasycenie powierzchni materiału metalicznego odpowiednim pierwiastkiem (C, N, B, Al, Cr, Si, Ti itp.) następuje poprzez jego dyfuzję w stanie atomowym ze środowiska zewnętrznego (ciało stałe, gaz, para, ciecz) w wysokiej temperaturze.

Proces obróbki chemiczno-termicznej składa się z trzech elementarnych etapów:

izolacja pierwiastka dyfundującego w stanie atomowym w wyniku reakcji zachodzących w środowisku zewnętrznym;

kontaktowanie atomów elementu dyfuzyjnego z powierzchnią produktu stalowego i ich przenikanie (rozpuszczanie) do sieci żelaza (adsorpcja);

dyfuzja atomów pierwiastka nasycającego w głąb metalu.

2.4 Utwardzanie powierzchni

Wśród metod hartowania powierzchniowego najczęściej stosuje się hartowanie powierzchniowe, obróbkę laserową i stapianie elektroiskrowe. Podczas utwardzania powierzchniowego do określonej głębokości utwardzana jest tylko warstwa wierzchnia, natomiast rdzeń produktu pozostaje nieutwardzony.

Głównym celem hartowania powierzchniowego jest zwiększenie twardości, odporności na zużycie i wytrzymałości przedmiotu obrabianego. Rdzeń produktu pozostaje lepki i odbiera obciążenia udarowe. Utwardzanie powierzchniowe odbywa się kilkoma metodami: ogrzewanie prądami o wysokiej częstotliwości; ogrzewanie.

Utwardzanie powierzchni odbywa się kilkoma metodami:

ogrzewanie prądami wysokiej częstotliwości (HF);

ogrzewanie płomieniem gazowym.

Utwardzanie HDTV zostało po raz pierwszy zaproponowane przez V.P. Vologdina. Podczas hartowania tą metodą wyrób stalowy umieszcza się wewnątrz wzbudnika w postaci spirali lub pętli.

Prąd o wysokiej częstotliwości jest dostarczany z generatora do cewki indukcyjnej. Podczas przepływu prądu przez cewkę indukcyjną w warstwach powierzchniowych produktu, w wyniku indukcji powstaje prąd o przeciwnym kierunku, nagrzewający stal. Ze względu na to, że szybkość nagrzewania HFC jest znacznie wyższa niż szybkość nagrzewania w piecu, przemiany fazowe w stali zachodzą w wyższych temperaturach i wzrastają temperatury nagrzewania do hartowania. Na przykład, gdy HFC jest podgrzewany z szybkością 400 °C/s, temperatura hartowania stali 40 z 840...860 °C wzrasta do 930...980 °C.

Po podgrzaniu stali wysokiej częstotliwości do temperatury hartowania produkt jest schładzany wodą. Podczas hartowania HFC uzyskuje się silnie zdyspergowaną strukturę kryształów martenzytu, która zapewnia stali wyższą twardość i wytrzymałość niż podczas nagrzewania piecowego.

Rysunek 6. Schemat grzania prądami wysokiej częstotliwości: 1 - szczegół; 2 - cewka indukcyjna; 3 - pole magnetyczne; I - kierunek prądu w cewce; II - kierunek prądu w części

2.5 Plazmowe hartowanie powierzchni części

Jednym z najbardziej obiecujących zabiegów jest technologia plazmowa, która jest intensywnie rozwijana zarówno w naszym kraju, jak i za granicą.

Zastosowanie plazmy niskotemperaturowej jest skuteczne nie tylko w przypadku przetapiania metali i stopów; natryskiwanie odpornych na ścieranie, żaroodpornych i odpornych na korozję powłok do cięcia i spawania różnych materiałów, ale także do utwardzania powierzchni różnych produktów.

Utwardzanie powierzchniowe plazmowe znajduje szerokie zastosowanie zarówno w produkcji małoseryjnej i jednostkowej (w tym naprawczej), jak i wielkoseryjnej oraz masowej. Jego istota polega na przemianach fazowych i strukturalnych zachodzących podczas gwałtownego skoncentrowanego nagrzewania powierzchni roboczej części za pomocą strumienia plazmy (łuk) i odprowadzania ciepła do materiału części.

2.6 Próżniowe utwardzanie jonowo-plazmowe, rozpylanie magnetronowe jonów, tworzenie stopów jonowych

Próżniowe utwardzanie jonowo-plazmowe Wśród metod nakładania powłok ochronnych opartych na działaniu cząstek i kwantów wysokoenergetycznych na powierzchnię elementu wiele uwagi poświęca się próżniowym metodom jonowo-plazmowym. Ich cechą charakterystyczną jest bezpośrednie przekształcenie energii elektrycznej w energię działania technologicznego, oparte na przemianach strukturalno-fazowych w kondensacie osadzającym się na powierzchni lub w samej warstwie powierzchniowej części umieszczonej w komorze próżniowej.

Główną zaletą tych metod jest możliwość uzyskania bardzo wysokiego poziomu właściwości fizyko-mechanicznych materiałów w cienkich warstwach powierzchniowych, nakładanie gęstych powłok z ogniotrwałych związków chemicznych, a także diamentopodobnych, których nie można uzyskać tradycyjnymi metodami . Ponadto metody te umożliwiają:

Zapewniają wysoką przyczepność powłoki do podłoża;

Uzyskanie jednolitej grubości powłoki na dużej powierzchni;

Zmieniaj skład powłoki w szerokim zakresie, w ramach jednego cyklu technologicznego;

Uzyskać wysokie wykończenie powierzchni powłoki;

Zapewnij czystość środowiskową cyklu produkcyjnego.

Metody próżniowej technologii plazmy jonowej:

) Modyfikacja warstw wierzchnich:

Nasycenie dyfuzyjne jonów; (azotowanie jonowe, nawęglanie, borowanie itp.);

Trawienie jonowe (plazmowe) (czyszczenie);

Implantacja jonów (implementacja);

) Powłoka:

Polimeryzacja z wyładowaniem jarzeniowym;

osadzanie jonów (w systemie napylania triodowego, systemie napylania diodowego, z wykorzystaniem wyładowania katodą wnękową);

Odparowywanie łuku elektrycznego;

metoda klastrów jonowych;

rozpylanie katodowe (prąd stały, wysoka częstotliwość);

Osadzanie chemiczne w plazmie wyładowania jarzeniowego.

Nowoczesne próżniowo-plazmowe metody hartowania (modyfikacji) powierzchni części maszyn obejmują następujące etapy:

Generowanie (tworzenie) korpuskularnego przepływu materii;

Aktywacja, przyspieszenie i skupienie;

Kondensacja i wnikanie w powierzchnię części (podłoża).

Odparowanie: przejście fazy skondensowanej w parę odbywa się w wyniku dostarczenia energii cieplnej do odparowanej substancji.

Wniosek

W gospodarce rynkowej jednym z ważnych zadań jest zapewnienie jakości części maszyn i poprawa ich wydajności. Wskaźniki te są określane przez parametry jakościowe warstwy powierzchniowej. Około 70% przyczyn awarii maszyn i mechanizmów jest związanych ze zużyciem zespołów ciernych. Dlatego jednym ze sposobów zapewnienia jakości maszyn jest zwiększenie odporności na zużycie tych części, co można osiągnąć poprzez uwzględnienie na etapie produkcyjnym okresu docierania poprzez zastosowanie odpowiednich procesów produkcyjnych. Zużycie zależy od wielu parametrów jakościowych warstwy wierzchniej, dlatego ważne jest, aby wiedzieć, jak kontrolować kompleks tych parametrów podczas obróbki, w tym właściwości geometryczne, mechaniczne, fizyczne i chemiczne strukturalne. W produkcji części maszyn szeroko stosowane są różne metody hartowania powierzchni. Opisane w podręczniku technologie hartowania powierzchniowego części maszyn pozwalają na osiągnięcie wymaganej jakości wyrobu i tworzą systematyczne podejście studentów do rozwiązywania palących problemów zwiększania trwałości części i zespołów maszyn.

Bibliografia

1. Naukowe podstawy materiałoznawstwa: Podręcznik dla uczelni / B.N. Pastuchow. - M.: Wydawnictwo Moskiewskiego Państwowego Uniwersytetu Technicznego im. N.E. Bauman, 2009. - 336s.

Materiałoznawstwo i Technologia Metali: Podręcznik / wyd. GP Fetisow. - M.: Szkoła Wyższa, 2008r. - 640s.

Metaloznawstwo i Technologia Metali: Uchebn. dla uniwersytetów / Yu.P. Solntsev, V.A. Wesełow, wiceprezes Dementsova i inni - M .: Metalurgia, 2011.-512s.

Lakhtin Yu.M., Leontieva V.P. Inżynieria materiałowa; Proc. dla uczelni technicznych - M .: Mashinostroenie, 2010. - 528 s.: il.

Rozważany wcześniej mechanizm odkształcenia plastycznego pozwala stwierdzić, że proces ścinania kryształów pod wpływem naprężeń zewnętrznych będzie tym łatwiejszy, im więcej dyslokacji jest w metalu. Po odkształceniu plastycznym gęstość przemieszczenia wzrasta i osiąga wartość...

Udostępnij pracę w sieciach społecznościowych

Jeśli ta praca Ci nie odpowiada, na dole strony znajduje się lista podobnych prac. Możesz także użyć przycisku wyszukiwania

WYKŁAD 5

METODY WZMOCNIANIA MATERIAŁÓW

Wcześniej brano pod uwagę właściwości mechaniczne metali i stopów. Główną właściwością materiałów inżynierskich jest wytrzymałość. Jednak poziom wytrzymałości materiałów w stanie początkowym nie zawsze odpowiada wymaganym wartościom.

W takim przypadku konieczne jest polepszenie właściwości wytrzymałościowych tego stopu za pomocą jednej z metod hartowania.

Metody hartowania obejmują:

- Odkształcenie plastyczne na zimno (CPD).

- Obróbka cieplna.

- Stopowanie (wprowadzanie do składu stopu dodatkowych pierwiastków chemicznych).

- Obróbka chemiczno-termiczna (utwardzanie powierzchniowych warstw metalu i części o małych przekrojach).

- Obróbka mechaniczno-termiczna (połączenie obróbki mechanicznej i termicznej).

UTWARDZANIE METODĄ ODKSZTAŁCANIA PLASTIKU NA ZIMNO

Rozważany wcześniej mechanizm odkształcenia plastycznego pozwala:

Aby stwierdzić, że proces ścinania kryształów pod wpływem naprężeń zewnętrznych będzie tym łatwiejszy, im więcej dyslokacji jest w metalu.

Po odkształceniu plastycznym gęstość dyslokacji wzrasta i osiąga wartość 10 8 10 10 cm -2 . W tym przypadku powstają skupiska dyslokacji: sploty w postaci splotów dyslokacji. Wraz ze wzrostem stopnia deformacji gęstość dyslokacji wzrasta do 10 11 - 10 12 cm -2.

Wzrost siły wraz ze wzrostem gęstości dyslokacji tłumaczy się tym, że w tym przypadku powstają nie tylko dyslokacje równoległe do siebie, ale także dyslokacje w różnych płaszczyznach i kierunkach krystalograficznych. Takie dyslokacje zapobiegną wzajemnemu przemieszczaniu się, a rzeczywista wytrzymałość metalu wzrośnie, ponieważ ruch dyslokacji zwalnia, a odkształcenia plastyczne maleją.

Nazywa się utwardzanie metalu pod wpływem odkształcenia plastycznego hartowanie na zimno . Wraz ze wzrostem stopnia odkształcenia wzrasta wytrzymałość i twardość, a zdolność do odkształceń plastycznych maleje (rys. 5.1).

Rys.5.1. Zmiana właściwości metalu w coraz większym stopniu

Deformacje.

Stopień wstępnego odkształceniaokreślone przez charakterystykęε i jest obliczany jako stosunek różnicy między grubościami półfabrykatów przed odkształceniem (Н) i po odkształceniu (h) do grubości początkowej Н:

ε = [(H-h)/H] 100%.

Wzrost liczby dyslokacji i występowanie naprężeń wewnętrznych w wyniku hartowania prowadzi do tego, że wzrasta energia swobodna metalu i przechodzi on w stan nierównowagowy, niestabilny. Ogrzewanie metalu powinno przyczynić się do powrotu metalu do bardziej stabilnego początkowego stanu strukturalnego.

Nawet przy niewielkim nagrzaniu usuwane są zniekształcenia sieci krystalicznej, zmniejsza się gęstość dyslokacji i zmniejszają się naprężenia wewnętrzne. W tym przypadku nie obserwuje się widocznych zmian w strukturze, a wydłużony kształt ziaren zostaje zachowany. Ten proces nazywa się powrót . Po powrocie wytrzymałość nieznacznie spada (o 20 - 30%), a plastyczność nieznacznie wzrasta.

Wraz ze wzrostem temperatury ogrzewania wzrasta ruchliwość atomów, a zamiast zorientowanej struktury włóknistej powstają nowe ziarna. Powstawanie i wzrost nowych równoosiowych ziaren nazywa sięrekrystalizacja.

Rys.5.2. Schemat procesu rekrystalizacji w odkształconej

metal po podgrzaniu.

Proces rekrystalizacji przebiega dwuetapowo:

Pierwszy etap - przetwarzanie rekrystalizacji- proces powstawania nowych ziaren.

Drugi etap - zbiorowa rekrystalizacja- proces wzrostu nowo powstałych zrekrystalizowanych ziaren (rys. 5.2).

Nowe ziarna pojawiają się na granicach starych ziaren. Proces pierwotnej rekrystalizacji jest termodynamicznie korzystny, ponieważ przejściu zdeformowanego metalu do bardziej stabilnego stanu równowagi towarzyszy spadek energii swobodnej.

Temperaturę, w której pojawiają się nowe ziarna i zmieniają się właściwości mechaniczne, nazywa siętemperatura rekrystalizacji(Tp).

To zależy od temperatury topnienia.

T p \u003d a T pl,

gdzie a jest współczynnikiem zależnym od składu i struktury metalu.

- dla czystych metali: T p \u003d 0,3 - 0,4 ∙ Tm;

- dla stopów: T p \u003d 0,7 - 0,8 ∙ Tm.

Zmianę struktury i właściwości odkształconego metalu podczas nagrzewania pokazano na ryc. 5.3.

Ryż. 5.3. Schemat zmian struktury i właściwości odkształconego metalu podczas nagrzewania:

1-2 - powrót; 2-3 - pierwotna krystalizacja; 3-4 - zbiorowa rekrystalizacja

Tak więc, jeśli konieczne jest usunięcie stwardnienia, to zdeformowany metal należy nagrzać w temperaturze wyższej niż temperatura rekrystalizacji.

Ze względu na temperaturę rekrystalizacji rozróżnia się odkształcenie na zimno i na gorąco. Odkształcanie na zimno odbywa się w temperaturach poniżej temperatury rekrystalizacji i jest metodą wzmacniania metali i stopów. Odkształcanie na gorąco odbywa się w temperaturach powyżej temperatury rekrystalizacji. Tak więc podczas mechanicznej obróbki ciśnieniowej zachodzą dwa procesy: utwardzanie w wyniku odkształcenia plastycznego i późniejsze zmiękczanie podczas rekrystalizacji.

Inne powiązane prace, które mogą Cię zainteresować.vshm> |

|||

| 15543. | Nowoczesne metody badań eksperymentalnych materiałów budowlanych. Wyznaczanie wytrzymałości na ściskanie. Rentgenowska analiza fazowa materiałów proszkowych | 454,52 KB | |

| Mieszadło do mieszania zaprawy cementowej, stół potrząsający, forma stożkowa, bagnet, zdejmowane formy do produkcji belek próbnych, dysza do form, platforma wibracyjna, urządzenie do prób zginania, prasa do określania wytrzymałości na ściskanie, płyty do przenoszenia obciążenia wg GOST 310.4 . | |||

| 3320. | Omówienie opracowanych materiałów dotyczących edukacji sanitarnej z uczniami. Korekta materiałów opracowanych przez studentów | 13.12 KB | |

| Nauczyciel wprowadza uczniów w cele i zadania nadchodzącej lekcji. Następnie każdy uczeń czyta tekst rozmowy lub wykładu, który napisał w domu. Po dyskusji prowadzący koryguje każdą rozmowę i wykład, wskazuje ewentualne braki, popełnione błędy. | |||

| 20016. | Rachunkowość materiałowa | 42.24 KB | |

| Ciągłość produkcji wymaga stałego posiadania wystarczającej ilości surowców i materiałów, aby w pełni zaspokoić potrzeby produkcji w dowolnym momencie ich użytkowania. Celem i zadaniami pracy jest badanie materiałów księgowych. 1 Pojęcie i charakterystyka materiałów Zgodnie z rozporządzeniem o rachunkowości Rachunkowość zapasów RAS 5 011, aktywa są akceptowane do księgowania jako zapasy1: materiały używane jako surowce ... | |||

| 1984. | Materiały odlewnicze | 300,8 KB | |

| Historycznie procesy te dzieliły się na tradycyjne, czyli najczęściej tylko odlewanie w formach piaskowo-gliniastych, a całą resztę - specjalne technologie odlewnicze. Za główną cechę tradycyjnej metody odlewania można uznać najważniejsze cechy głównego narzędzia procesu technologicznego - formy odlewniczej. Dodatkową obowiązkową cechą jest napełnianie formy wytopem metodą grawitacyjną od góry od kadzi przez system zalewowy. Pozostałe cechy formy odlewniczej to wolumetryczna kolba skorupowa... | |||

| 1512. | Sztuczne suszenie materiałów | 136,65 KB | |

| Suszenie to termiczny proces usuwania wilgoci z materiałów stałych lub roztworów poprzez odparowanie. W tym przypadku jedno mechaniczne odwodnienie materiału w większości przypadków jest niewystarczające, ponieważ zapewnia jedynie częściowe usunięcie wolnej wilgoci. Dlatego często łączy się różne metody usuwania wilgoci. Suszenie naturalne odbywa się zwykle na otwartej przestrzeni pod szopami lub w specjalnych szopach i jest procesem z ... | |||

| 13428. | Ogólna charakterystyka materiałów grzewczych | 1,85 MB | |

| Ogólna charakterystyka nagrzewania przez promieniowanie laserowe Rozważmy efekty cieplne w ośrodkach skondensowanych oraz główne cechy kinetyki temperatury podczas naświetlania laserem. Rozważając procesy oddziaływania LR na materiały, konieczne jest poznanie charakterystyk energetycznych: pochłoniętej części strumienia padającego, maksymalnej gęstości mocy LR, czasu trwania impulsu, długości fali, rozkładu przestrzennego gęstości mocy oraz warunki ogniskowania. Aby opisać źródła ciepła w... | |||

| 13489. | Laserowe niszczenie materiałów pochłaniających | 380,35 KB | |

| Ogólna charakterystyka mechanizmów niszczenia laserowego Termin niszczenie pod wpływem silnych strumieni LR na substancję jest warunkowy, ponieważ praktycznie przy każdej gęstości strumienia w objętości substancji zachodzą procesy fizyczne powodujące nieodwracalne zmiany związane np. z dyfuzja substancji lub generowanie niedoskonałości strukturalnych. Przyjmijmy, że niszczenie materiałów pod wpływem LR należy rozumieć jako powstawanie zagłębień w substancji spowodowane usunięciem części objętości w wyniku procesów parowania. Po przekroczeniu progu... | |||

| 6526. | Główne zadania wytrzymałości materiałów | 178.81 KB | |

| Siły zewnętrzne powodują deformację ciała m. Przejawem lepkich właściwości materiału jest pełzanie, wzrost odkształcenia przy stałym obciążeniu i relaksacji, zmniejszenie sił wewnętrznych przy stałej całkowitej wartości odkształcenia. Niech prawdziwe ciało sztywne będzie w równowadze pod działaniem zewnętrznych... | |||

| 13066. | Technologia formowania materiału | 6,37 MB | |

| Elementarny proces MMA można przedstawić jako działanie sił zewnętrznych na półfabrykat o danym kształcie z metalu lub stopu w celu uzyskania wymaganego ostatecznego ukształtowania.W tym przypadku odkształcona objętość metalu lub stopu może być w różnych stanach plastyczności pod zimnym odkształcaniem na gorąco; w trybie superplastyczności lub pod ciśnieniem hydrostatycznym. Z kolei procesy metalurgiczne przeznaczone do formowania półproduktów w postaci arkusza profili rurowych i prętów, z których... | |||

| 3820. | Materiałoznawstwo (technologia materiałów konstrukcyjnych) | 2,61 MB | |

| Stale: klasyfikacja stali automatycznych. Stale konstrukcyjne węglowe i stopowe; celowe właściwości obróbki cieplnej. Stale i stopy żaroodporne odporne na korozję. Materiały narzędziowe: stale narzędziowe i szybkotnące, stopy twarde i ceramika skrawająca, materiały supertwarde, materiały na narzędzia ścierne. | |||