Din ce sunt fabricate microcircuitele. Echipamente pentru producerea de microcircuite

Lumea modernă este atât de computerizată încât viața noastră practic nu poate fi imaginată fără existența unor dispozitive electronice care ne însoțesc în toate sferele vieții și activității noastre.

Iar progresul nu stă pe loc, dar continuă să se îmbunătățească continuu: dispozitivele sunt reduse și devin mai puternice, mai capacitive și mai productive. Acest proces se bazează pe tehnologie producerea de cipuri, care este, într-o versiune simplificată, conectarea mai multor diode, triode, tranzistoare, rezistențe și alte componente electronice active fără pachet (uneori numărul lor într-un mic circuit ajunge la câteva milioane), unit de un singur circuit.

Cristalele semiconductoare (siliciu, germaniu, oxid de hafniu, arsenid de galiu) constituie baza pentru producerea tuturor microcircuitelor. Toate conexiunile elementare și inter-element sunt realizate pe ele. Cel mai obișnuit dintre ele este siliciul, deoarece din punct de vedere al proprietăților fizico-chimice, este cel mai potrivit pentru aceste scopuri, un semiconductor. Cert este că materialele semiconductoare aparțin clasei cu conductivitate electrică între conductori și izolatori. Și pot acționa ca conductori și dielectrici, în funcție de conținutul altor impurități chimice din ele.

Sunt create microcircuite prin crearea secvențială a diferitelor straturi pe o placă subțire de semiconductor, care sunt lustruite în prealabil și aduse la un finisaj oglindă prin metode mecanice sau chimice. Suprafața sa trebuie să fie absolut netedă la nivel atomic.

|

|

Etapele video ale producției de microcircuite:

|

Atunci când straturile sunt formate, datorită faptului că modelele aplicate pe suprafața plăcii sunt atât de mici, materialul care formează ulterior modelul este depus imediat pe întreaga suprafață, apoi este eliminat inutil folosind procesul de fotolitografie.

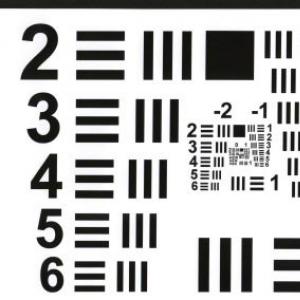

Fotolitografia este una dintre etapele principale producerea de cipuri și este oarecum o reminiscență a producției de fotografie. Pe suprafața materialului aplicat anterior, un material special sensibil la lumină (fotorezistent) este de asemenea aplicat într-un strat uniform, apoi este uscat. Mai mult, printr-un photomask special, modelul necesar este proiectat pe suprafața stratului. Sub influența radiațiilor ultraviolete, anumite zone ale fotorezistului își schimbă proprietățile - crește mai puternic, prin urmare, zonele neradiate sunt îndepărtate ulterior. Această metodă de desenare a unui model este atât de eficientă în acuratețea sa, încât va fi încă folosită mult timp.

Aceasta este urmată de procesul de conectare electrică între tranzistoare în microcircuite, combinând tranzistoarele în celule separate și celulele în blocuri separate. Interconectările sunt create în mai multe straturi metalice de microcircuite complete. Cuprul este utilizat în principal ca materiale pentru producerea straturilor, iar aurul este utilizat în special pentru scheme de producție. Numărul de straturi de conexiuni electrice depinde de puterea și performanța microcircuitului creat - cu cât este mai puternic, cu atât conține aceste straturi.

Astfel, se obține o structură tridimensională complexă a unui microcircuit electronic cu o grosime de mai mulți microni. Apoi circuitul electronic este acoperit cu un strat de material dielectric cu o grosime de câteva zeci de microni. În ea, se deschid doar plăcuțe de contact, prin care semnalele electrice și exterioare sunt furnizate ulterior la microcircuit. Mai jos este atașată o placă de sânge gros de sute de microni.

La sfârșitul procesului de producție, cristalele de pe placă sunt testate individual. Apoi, fiecare cip este ambalat în propria sa cutie, cu ajutorul căruia este posibil să îl conectați la alte dispozitive. Fără îndoială, tipul de ambalaj depinde de scopul microcircuitului și de modul în care este utilizat. Jetoanele ambalate trec prin etapa principală a testului de stres: expunerea la temperatură, umiditate, electricitate. Și deja în funcție de rezultatele testelor, acestea sunt respinse, sortate și clasificate în funcție de specificații.

Important în procesul de producție a pieselor la nivel mic, precum microcircuitele, este curățenia ideală a instalațiilor de producție. Prin urmare, pentru a asigura curățenia ideală, se folosesc camere special echipate, care, în primul rând, sunt complet sigilate, echipate cu microfiltre pentru purificarea aerului, personalul care lucrează în aceste încăperi are salopete care împiedică pătrunderea oricăror microparticule acolo. În plus, în astfel de încăperi, este asigurată o anumită umiditate, temperatura aerului, acestea sunt construite pe fundații cu protecție împotriva vibrațiilor.

Video - excursie în fabrică unde sunt produse microcircuite:

| Înapoi la | Înainte - |

|

|

Cum sunt fabricate microcircuitele

pentru a înțelege care este diferența principală dintre aceste două tehnologii, este necesar să faceți o scurtă excursie în chiar tehnologia de producție a procesoarelor moderne sau a circuitelor integrate.

După cum se știe de la cursul de fizică școlară, în electronica modernă, principalele componente ale circuitelor integrate sunt semiconductoarele tip p și n (în funcție de tipul conductivității). Un semiconductor este o substanță care depășește dielectricitatea în conductivitate, dar este inferioară metalelor. Ambele tipuri de semiconductori se pot baza pe siliciu (Si), care în forma sa pură (așa-numitul semiconductor intrinsec) nu conduce bine curentul electric, dar adăugarea (inserarea) unei anumite impurități în siliciu face posibilă schimbarea radicală a proprietăților sale conductoare. Există două tipuri de impurități: donator și acceptor. O impuritate a donatorului duce la formarea de semiconductori de tip n cu un tip de conductivitate electronică, iar o impuritate a acceptorului duce la formarea de semiconductori de tip p cu un tip de conductivitate cu găuri. Contactele semiconductorilor p și n fac posibilă formarea tranzistoarelor - principalele elemente structurale ale microcircuitelor moderne. Astfel de tranzistoare, numite tranzistoare CMOS, pot fi în două stări de bază: deschise, atunci când conduc curent electric, și închise, când nu conduc curent electric. Întrucât tranzistoarele CMOS sunt elementele principale ale microcircuitelor moderne, să vorbim despre ele mai detaliat.

Cum funcționează un tranzistor CMOS

Cel mai simplu tranzistor CMOS de tip n are trei electrozi: sursă, poartă și golire. Tranzistorul în sine este fabricat într-un semiconductor de tip p cu conductivitate de găuri, iar în regiunile de scurgere și sursă se formează semiconductori de tip n cu conductivitate electronică. În mod natural, datorită difuziei găurilor din regiunea p la regiunea n și difuziei inversă a electronilor din regiunea n la regiunea p, straturile epuizate (straturi în care absenții purtătorilor majoritari sunt formate) se formează la limitele tranzițiilor regiunilor p și n. În starea normală, adică atunci când nu se aplică nicio tensiune pe poartă, tranzistorul este într-o stare „blocat”, adică nu este capabil să conducă curent de la sursă la canal. Situația nu se schimbă, chiar dacă aplicăm o tensiune între dren și sursă (în acest caz, nu luăm în considerare curenții de scurgere provocați de mișcarea sub influența câmpurilor electrice generate ale transportatorilor de încărcare minoritară, adică găuri pentru regiunea n și electroni pentru regiunea p).

Cu toate acestea, dacă se aplică un potențial pozitiv la poartă (Fig. 1), situația se va schimba radical. Sub influența câmpului electric al porții, găurile sunt împinse adânc în semiconductor, iar electronii, dimpotrivă, sunt atrași în regiunea de sub poartă, formând un canal îmbogățit cu electroni între sursă și scurgere. Când o tensiune pozitivă este aplicată pe poartă, acești electroni încep să se deplaseze de la sursă la scurgere. În acest caz, tranzistorul conduce curentul - ei spun că tranzistorul „se deschide”. Dacă tensiunea este îndepărtată de poartă, electronii încetează să fie atrași în regiunea dintre sursă și scurgere, canalul conductor este distrus și tranzistorul nu mai trece curent, adică este „blocat”. Astfel, schimbând tensiunea de la poartă, puteți deschide sau opri tranzistorul, în același mod în care puteți porni sau opri un comutator de comutare convențional, controlând trecerea curentului prin circuit. Acesta este motivul pentru care tranzistoarele sunt uneori numite comutatoare electronice. Cu toate acestea, spre deosebire de comutatoarele mecanice convenționale, tranzistoarele CMOS nu sunt practic inertice și sunt capabile să treacă de la trilioane de stat deschise la miliarde de ori pe secundă! Această caracteristică, adică capacitatea de comutare instantanee, determină în cele din urmă viteza procesorului, care constă din zeci de milioane de astfel de tranzistoare mai simple.

Deci, un circuit integrat modern este format din zeci de milioane dintre cele mai simple tranzistoare CMOS. Să ne gândim mai detaliat la procesul de fabricație a microcircuitelor, a cărui primă etapă este producția de substraturi de siliciu.

Pasul 1. Creșterea semifabricatelor

Crearea unor astfel de substraturi începe cu creșterea unui singur cristal cilindric. Aceste mănuși de cristal sunt apoi tăiate în napolitane cu grosimea de aproximativ 1/40 "și 200 mm (8") sau 300 mm (12 ") în diametru. Acestea sunt substraturile de siliciu utilizate pentru producerea de microcircuite.

Când se formează napolitane din cristale unice de siliciu, se ține cont de faptul că pentru structurile ideale de cristal proprietățile fizice depind în mare măsură de direcția aleasă (proprietatea anisotropiei). De exemplu, rezistența unui substrat de siliciu va fi diferită pe direcțiile longitudinale și transversale. În mod similar, în funcție de orientarea rețelelor de cristal, cristalul de siliciu va reacționa diferit la orice influențe externe asociate prelucrării sale ulterioare (de exemplu, gravură, sputtering etc.). Prin urmare, placa trebuie tăiată din unicul cristal în așa fel încât orientarea rețelelor de cristal în raport cu suprafața să fie menținută strict într-o anumită direcție.

După cum s-a menționat deja, diametrul preformei de siliciu cu un singur cristal este de 200 sau 300 mm. Mai mult, diametrul de 300 mm este o tehnologie relativ nouă, despre care vom discuta mai jos. Este clar că o placă cu acest diametru poate găzdui mult mai mult decât un microcircuit, chiar dacă vorbim despre un procesor Intel Pentium 4. Într-adevăr, câteva zeci de microcircuite (procesoare) sunt formate pe un astfel de suport-placă, dar pentru simplitate vom lua în considerare doar procesele care apar pe o mică suprafață a unui viitor microprocesor.

Etapa 2. Aplicarea unui film dielectric protector (SiO2)

După formarea substratului de siliciu, începe etapa de creare a celei mai complexe structuri semiconductoare.

Pentru aceasta, așa-numitele impurități donatoare și acceptante trebuie introduse în siliciu. Cu toate acestea, se pune întrebarea - cum să implementăm introducerea impurităților în conformitate cu un model de model dat precis? Pentru a face acest lucru posibil, zonele în care nu este necesară introducerea impurităților sunt protejate cu o peliculă specială cu dioxid de siliciu, lăsând doar acele zone expuse care sunt supuse prelucrării ulterioare (Fig. 2). Procesul de formare a unui astfel de film protector cu modelul dorit constă din mai multe etape.

În prima etapă, întreaga placă de siliciu este acoperită complet cu o peliculă subțire de dioxid de siliciu (SiO2), care este un izolator foarte bun și acționează ca o peliculă de protecție în timpul prelucrării ulterioare a cristalului de siliciu. Plăcile sunt plasate într-o cameră unde, la temperatură ridicată (de la 900 la 1100 ° C) și presiune, oxigenul difuzează în straturile de suprafață ale napolitanei, ceea ce duce la oxidarea siliciu și la formarea unei pelicule de suprafață cu dioxid de siliciu. Pentru ca pelicula de dioxid de siliciu să aibă o grosime specificată cu precizie și să nu conțină defecte, este necesar să se mențină cu strictețe o temperatură constantă în toate punctele waferului în timpul procesului de oxidare. Dacă nu întreaga placă trebuie acoperită cu o peliculă cu dioxid de siliciu, atunci o mască Si3N4 este aplicată în prealabil pe substratul de siliciu pentru a preveni oxidarea nedorită.

Pasul 3. Aplicarea fotorezistenței

După ce substratul de siliciu este acoperit cu o peliculă protectoare cu dioxid de siliciu, este necesară îndepărtarea acestei pelicule din acele locuri care vor fi supuse prelucrării ulterioare. Pelicula este îndepărtată prin gravare, iar pentru a proteja zonele rămase de gravare, se aplică un strat de așa-numit fotorezistor pe suprafața plafonului. Termenul "fotoresiști" se referă la formulări sensibile la lumină și rezistente la factori agresivi. Compozițiile aplicate ar trebui să aibă, pe de o parte, anumite proprietăți fotografice (sub influența luminii ultraviolete, acestea devin solubile și spălate în timpul procesului de gravare), iar pe de altă parte, rezistive, permițându-le să reziste la gravuri în acizi și alcaline, încălzire etc. Scopul principal al fotorezistilor este de a crea un relief protector al configurației dorite.

Procesul de aplicare a unui fotorezistor și iradierea ulterioară a acestuia cu lumină ultravioletă conform unui model dat se numește fotolitografie și include următoarele operații de bază: formarea unui strat fotoresist (prelucrarea substratului, aplicare, uscare), formarea unui relief protector (expunere, dezvoltare, uscare) și transferul imaginii în substrat (gravură, sputtering) etc).

Înainte de aplicarea stratului fotorezistant (Fig. 3) pe substrat, acesta din urmă este pretratat, ca urmare a aderenței sale la stratul fotorezist. Pentru a aplica un strat uniform de fotorezist, se utilizează o metodă de centrifugare. Substratul este plasat pe un disc rotativ (centrifugă) și sub influența forțelor centrifuge fotorezistul este distribuit pe suprafața substratului într-un strat aproape uniform. (Vorbind despre un strat practic uniform, ar trebui să avem în vedere faptul că, sub acțiunea forțelor centrifuge, grosimea filmului rezultat crește de la centru la margini; cu toate acestea, această metodă de aplicare a unui fotorezistor face posibilă rezistența la fluctuațiile grosimii stratului în ± 10%.)

Etapa 4. Litografia

După aplicarea și uscarea stratului fotorezist, începe etapa de formare a reliefului protector necesar. Relieful este format ca urmare a faptului că sub acțiunea radiațiilor ultraviolete care se încadrează pe anumite zone ale stratului fotorezist, acesta din urmă modifică proprietățile solubilității, de exemplu, zonele iluminate încetează să se dizolve în solvent, care elimină zonele stratului care nu au fost expuse la lumină sau invers - zonele iluminate se dizolvă. Prin metoda de formare a reliefului, fotorezistele sunt împărțite în negative și pozitive. Fotorezistii negativi sub influența radiațiilor ultraviolete formează zone de protecție a reliefului. Pe de altă parte, fotorezistele pozitive, atunci când sunt expuse radiațiilor ultraviolete, dobândesc proprietăți de curgere și sunt spălate de solvent. În consecință, se formează un strat protector în zonele care nu sunt expuse radiațiilor ultraviolete.

Un șablon special de mască este utilizat pentru a lumina zonele dorite ale stratului fotorezist. Cel mai adesea, sunt utilizate în acest scop plăci optice de sticlă cu elemente opace obținute prin fotografii sau în alt mod. De fapt, un astfel de șablon conține un desen al unuia dintre straturile viitorului microcircuit (în total pot exista câteva sute de straturi). Deoarece acest șablon este o referință, acesta trebuie executat cu mare precizie. În plus, ținând cont de faptul că o mulțime de plăci fotografice vor fi făcute pentru un singur fotomask, acesta trebuie să fie rezistent și rezistent la deteriorare. Prin urmare, este clar că un fotomask este un lucru foarte scump: în funcție de complexitatea microcircuitului, acesta poate costa zeci de mii de dolari.

Radiația ultraviolete, care trece printr-un astfel de șablon (Fig. 4), luminează doar zonele necesare ale suprafeței stratului fotorezist. După iradiere, fotorezistul este supus dezvoltării, care elimină porțiuni inutile ale stratului. Aceasta deschide partea corespunzătoare a stratului de dioxid de siliciu.

În ciuda simplității aparente a procesului fotolitografic, cea mai dificilă este această etapă în producerea de microcircuite. Cert este că, conform prezicerilor lui Moore, numărul tranzistoarelor de pe un singur microcircuit crește exponențial (se dublează la fiecare doi ani). O astfel de creștere a numărului de tranzistoare este posibilă numai datorită scăderii dimensiunii acestora, dar tocmai scăderea este cea care „se sprijină” pe procesul de litografie. Pentru a face tranzistorii mai mici, este necesar să se reducă dimensiunile geometrice ale liniilor aplicate stratului fotorezist. Dar există o limită la orice - nu este atât de ușor să focalizezi un fascicul laser pe un punct. Cert este că, în conformitate cu legile opticii de undă, dimensiunea minimă a spotului în care este focalizat un fascicul laser (de fapt, aceasta nu este doar o pată, ci un model de difracție) este determinată, printre alți factori, de lungimea undei de lumină. Dezvoltarea tehnologiei litografice de la invenția sa la începutul anilor 70 a mers către micșorarea lungimii de undă a luminii. Acest lucru a făcut posibilă reducerea dimensiunii elementelor circuitului integrat. De la mijlocul anilor 1980, fotolitografia a început să folosească radiații ultraviolete produse de un laser. Ideea este simplă: lungimea de undă a radiației ultraviolete este mai scurtă decât lungimea de undă a luminii vizibile, de aceea este posibil să se obțină linii mai subțiri pe suprafața fotorezistenței. Până de curând, litografia folosea radiații ultraviolete profunde (Deep Ultra Violet, DUV) cu o lungime de undă de 248 nm. Cu toate acestea, când fotolitografia a trecut limita de 200 nm, au apărut probleme grave, care pentru prima dată au pus în discuție posibilitatea utilizării ulterioare a acestei tehnologii. De exemplu, la lungimi de undă mai mici de 200 microni, o cantitate prea mare de lumină este absorbită de stratul sensibil la lumină, deci procesul de transfer al șablonului de circuit către procesor devine mai complicat și mai lent. Provocări ca acestea îi determină pe cercetători și producători să caute alternative la tehnologia litografică tradițională.

O nouă tehnologie litografică numită litografia EUV (UltraViolet extremă) se bazează pe utilizarea radiațiilor ultraviolete cu o lungime de undă de 13 nm.

Tranziția de la litografia DUV la EUV oferă mai mult de 10 ori o scădere a lungimii de undă și o tranziție la domeniul în care este comparabilă cu dimensiunea doar a câtorva zeci de atomi.

Tehnologia litografică utilizată în prezent permite aplicarea unui șablon cu o lățime minimă a conductorului de 100 nm, în timp ce litografia EUV permite imprimarea liniilor cu o lățime mult mai mică - până la 30 nm. Controlul radiațiilor ultrashort nu este atât de ușor pe cât pare. Deoarece radiațiile EUV sunt bine absorbite de sticlă, noua tehnologie implică utilizarea unei serii de patru oglinzi convexe speciale, care reduc și focalizează imaginea obținută după aplicarea măștii (Fig. 5 ,,). Fiecare oglindă conține 80 de straturi metalice separate cu grosimea de aproximativ 12 atomi.

Etapa 5. Etichetare

După expunerea stratului fotorezist, etapa de gravare începe pentru a îndepărta filmul cu dioxid de siliciu (Fig. 8).

Procesul de decapare este adesea asociat cu băile acide. Această metodă de gravare a acidului este bine cunoscută pentru amatorii de radio care au realizat tablouri de circuite imprimate pe cont propriu. Pentru a face acest lucru, un model al urmelor plăcii viitoare este aplicat pe textolitul acoperit cu folie cu lac care acționează ca un strat protector, iar apoi placa este coborâtă într-o baie de acid azotic. Zonele de folie inutile sunt gravate, expunând un textolit curat. Această metodă prezintă o serie de dezavantaje, principalul fiind incapacitatea de a controla cu exactitate procesul de îndepărtare a stratului, deoarece prea mulți factori afectează procesul de gravare: concentrația de acid, temperatura, convecția etc. În plus, acidul interacționează cu materialul în toate direcțiile și pătrunde treptat sub marginea măștii fotorezistente, adică distruge din lateral straturile acoperite cu fotorezist. Prin urmare, procesoarele sunt fabricate folosind o metodă de gravare uscată, numită și plasmă. Această metodă vă permite să controlați cu exactitate procesul de gravare, iar distrugerea stratului gravat are loc strict în direcția verticală.

Gravurarea uscată folosește un gaz ionizat (plasmă) pentru a îndepărta dioxidul de siliciu de pe suprafața plafonului, care reacționează cu suprafața dioxidului de siliciu pentru a forma subproduse volatile.

După procedura de gravare, adică atunci când zonele necesare de siliciu pur sunt expuse, restul fotocapa este îndepărtat. Astfel, modelul dioxidului de siliciu rămâne pe substratul de siliciu.

Etapa 6. Difuzie (implantare ionică)

Reamintim că procesul anterior de formare a modelului necesar pe un substrat de siliciu a fost necesar pentru a crea structuri semiconductoare în locurile potrivite prin introducerea unei impurități a donatorului sau acceptorului. Procesul de introducere a impurității se realizează prin difuzie (Fig. 9) - introducerea uniformă a atomilor de impuritate în rețeaua de cristal de siliciu. Antimoniul, arsenul sau fosforul sunt de obicei utilizate pentru a obține un semiconductor de tip n. Pentru a obține un semiconductor de tip p, borul, galiul sau aluminiul sunt utilizate ca impuritate.

Pentru procesul de difuzie a dopantului, se folosește implantarea de ioni. Procesul de implantare constă în faptul că ionii impurității dorite sunt „trași” din acceleratorul de înaltă tensiune și, având suficientă energie, pătrund în straturile de suprafață ale siliciului.

Deci, la sfârșitul etapei de implantare a ionilor, a fost creat stratul necesar al structurii semiconductoare. Cu toate acestea, microprocesoarele pot avea mai multe astfel de straturi. Pentru a crea următorul strat din diagrama rezultată, este crescut un strat subțire suplimentar de dioxid de siliciu. După aceea, se aplică un strat de siliciu policristalin și un alt strat de fotorezist. Radiațiile ultraviolete sunt trecute prin a doua mască și evidențiază modelul corespunzător pe stratul foto. Aceasta este urmată de etapele de dizolvare a stratului foto, de gravare și de implantare de ioni.

Pasul 7. Pulverizare și depunere

Impunerea de noi straturi se realizează de mai multe ori, în timp ce pentru conexiunile între straturi din straturi se lasă „ferestrele”, care sunt umplute cu atomi de metal; ca urmare, pe regiunile conductoare ale cristalului sunt create dungi metalice. Astfel, în procesoarele moderne, conexiunile sunt stabilite între straturi care formează o schemă tridimensională complexă. Procesul de creștere și prelucrare a tuturor straturilor durează câteva săptămâni, iar ciclul de producție în sine constă din mai mult de 300 de etape. Ca urmare, pe placa de siliciu se formează sute de procesoare identice.

Pentru a rezista eforturilor la care sunt supuse plaferele în timpul procesului de depunere a stratului, substraturile de siliciu sunt inițial suficient de groase. Prin urmare, înainte de a tăia placa în procesoare separate, grosimea acesteia este redusă cu 33% și contaminarea din partea din spate este îndepărtată. Apoi se aplică un strat dintr-un material special pe spatele substratului, care îmbunătățește atașarea cristalului la cazul viitorului procesor.

Etapa 8. Etapa finală

La sfârșitul ciclului de formare, toate procesoarele sunt testate minuțios. Apoi, cristalele din beton, deja testate, sunt tăiate din placa de substrat folosind un dispozitiv special (Fig. 10).

Fiecare microprocesor este încorporat într-o cutie de protecție, care asigură, de asemenea, conectarea electrică a cipului microprocesorului la dispozitivele externe. Tipul carcasei depinde de tipul și utilizarea prevăzută a microprocesorului.

După ce a fost sigilat în carcasă, fiecare microprocesor este testat. Procesoarele defecte sunt respinse, iar cele funcționale sunt supuse testelor de stres. Procesoarele sunt apoi sortate în funcție de comportamentul lor la diferite viteze de ceas și tensiuni de alimentare.

Tehnologii avansate

Procesul tehnologic de fabricație a microcircuitelor (în special, procesoare) este considerat de noi într-un mod foarte simplificat. Dar chiar și această prezentare superficială ne permite să înțelegem dificultățile tehnologice cu care trebuie să întâmpinați atunci când reducem dimensiunea tranzistoarelor.

Cu toate acestea, înainte de a lua în considerare noile tehnologii promițătoare, să răspundem la întrebarea formulată chiar de la începutul articolului: care este standardul de proiectare al procesului tehnologic și cum diferă standardul de proiectare de 130 nm de standardul de 180 nm? 130 nm sau 180 nm este distanța minimă caracteristică între două elemente adiacente într-un strat al microcircuitului, adică un fel de grilă de care sunt legate elementele microcircuitului. În acest caz, este destul de evident că, cu cât această dimensiune caracteristică este mai mică, cu atât mai multe tranzistoare pot fi plasate pe aceeași zonă a microcircuitului.

În prezent, procesoarele Intel utilizează un proces de fabricație de 0,13 microni. Această tehnologie este utilizată pentru fabricarea procesorului Intel Pentium 4 cu nucleul Northwood, procesorul Intel Pentium III cu nucleul Tualatin și procesorul Intel Celeron. În cazul utilizării unui astfel de proces tehnologic, lățimea efectivă a canalului tranzistorului este de 60 nm, iar grosimea stratului de oxid de poartă nu depășește 1,5 nm. În total, procesorul Intel Pentium 4 găzduiește 55 de milioane de tranzistoare.

Alături de o creștere a densității tranzistoarelor în cristalul procesorului, tehnologia de 0,13 microni, care a înlocuit tehnologia de 0,18 microni, are alte inovații. În primul rând, folosește conexiuni de cupru între tranzistoarele individuale (în tehnologia de 0,18 micron, conexiunile erau din aluminiu). În al doilea rând, tehnologia de 0,13 micron asigură un consum mai mic de energie. Pentru tehnologia mobilă, de exemplu, acest lucru înseamnă că consumul de energie al microprocesoarelor devine mai mic și durata bateriei este mai lungă.

Ei bine, ultima inovație, care a fost implementată în tranziția la procedeul tehnologic de 0,13 microni, este utilizarea de napolitane (napolitane) cu diametrul de 300 mm. Reamintim că, înainte de aceasta, majoritatea procesoarelor și microcircuitelor au fost făcute pe baza de napolitane de 200 mm.

Creșterea diametrului plăcilor vă permite să reduceți costurile fiecărui procesor și să creșteți randamentul produselor de calitate corespunzătoare. Într-adevăr, suprafața unei plăci cu un diametru de 300 mm este de 2,25 ori mai mare decât suprafața unei plăci cu un diametru de 200 mm, respectiv, iar numărul procesoarelor obținute de la o placă cu un diametru de 300 mm este de peste două ori mai mare.

În 2003, se preconizează introducerea unui nou proces tehnologic cu un standard de proiectare și mai scăzut, respectiv cel cu 90 nanometri. Noul proces de fabricație, pe care Intel îl va folosi pentru fabricarea majorității produselor sale, inclusiv procesoare, chipseturi și echipamente de comunicații, a fost dezvoltat la fabrica de procesare a plafonelor Intel 300 D1C din Hillsboro, Oregon.

Pe 23 octombrie 2002, Intel a anunțat deschiderea unei noi instalații de 2 miliarde de dolari în Rio Rancho, New Mexico. Noua fabrică, numită F11X, va folosi tehnologia de ultimă generație pentru fabricarea procesoarelor pe placi de 300 mm folosind un procedeu de viteză de proiectare de 0,13 microni. În 2003 fabrica va fi transferată la un proces tehnologic cu un standard de proiectare de 90 nm.

În plus, Intel a anunțat deja reluarea construcției la Fab 24 din Lakeslip, Irlanda, care va produce componente semiconductoare pe placi de siliciu de 300 mm cu o regulă de proiectare de 90nm. O nouă întreprindere cu o suprafață totală de peste 1 milion mp. ft. cu camere ultra curate de 160 mii mp. ft. va fi operațional în prima jumătate a anului 2004 și va angaja peste o mie de oameni. Costul instalației este de aproximativ 2 miliarde de dolari.

Procesul 90nm utilizează o varietate de tehnologii avansate. Este, de asemenea, cel mai mic tranzistor CMOS produs din lume, cu o lungime a porții de 50 nm (Figura 11), care oferă performanțe sporite, reducând totodată consumul de energie și cel mai subțire strat de oxid de poartă făcut vreodată din orice tranzistor la doar 1,2 nm (Fig. 12), sau mai puțin de 5 straturi atomice și prima implementare a industriei de tehnologie de siliciu încordat de înaltă performanță.

Dintre caracteristicile enumerate, poate doar noțiunea de „siliciu încordat” are nevoie de comentarii (Fig. 13). În astfel de siliciu, distanța dintre atomi este mai mare decât într-un semiconductor obișnuit. Aceasta, la rândul său, oferă un flux de curent mai liber, similar modului în care traficul se deplasează mai liber și mai rapid pe un drum cu benzi de circulație mai largi.

Ca urmare a tuturor inovațiilor, performanța tranzistoarelor este îmbunătățită cu 10-20%, în timp ce costurile de producție cresc cu doar 2%.

În plus, procesul de 90nm folosește șapte straturi pe cip (figura 14), un strat mai mult decât procesul de 130 nm și conexiuni de cupru.

Toate aceste caracteristici, combinate cu placi de siliciu de 300 mm, oferă Intel câștiguri în ceea ce privește performanța, producția și costul. De asemenea, consumatorii beneficiază de faptul că noul proces tehnologic Intel continuă să conducă industria înainte, în conformitate cu Legea lui Moore, îmbunătățind în același timp performanțele procesorului.

În acest articol vom vorbi despre microcircuite, ce tipuri există, cum sunt aranjate și unde sunt utilizate. În general, este dificil să găsești un dispozitiv în tehnologia electronică modernă care să nu folosească microcircuite. Chiar și cele mai ieftine jucării chinezești folosesc o varietate de cipuri plane, pline de compus, care sunt însărcinate cu funcția de control. Mai mult decât atât, în fiecare an devin din ce în ce mai complexe în interior, dar mai ușor de utilizat și de dimensiuni mai mici, în exterior. Putem spune că există o evoluție constantă a microcircuitelor.Un microcircuit este un dispozitiv electronic sau o parte din acesta capabil să îndeplinească o anumită sarcină. Dacă ar fi necesar să rezolve o astfel de problemă, pe care multe microcircuite o rezolvă, pe elemente discrete, pe tranzistoare, atunci dispozitivul, în loc de un dreptunghi mic care măsoară 1 centimetru cu 5 centimetri, ar ocupa un întreg cabinet și ar fi mult mai puțin fiabil. Dar așa arătau calculatoarele acum jumătate de sută de ani!

Dulap de control electronic - fotografie

Desigur, pentru ca microcircuitul să funcționeze, nu este suficient doar pentru a-i furniza energie, așa-numitul " trusa de corp”, Adică acele părți auxiliare de pe placă, împreună cu care microcircuitul își poate îndeplini funcția.

Trusa de corp de cip - desen

În imaginea de mai sus, microcircuitul în sine este evidențiat cu roșu, toate celelalte părți sunt ale sale " trusa de corp“. Foarte des microcircuitele se încălzesc în timpul muncii lor, pot fi microcircuite de stabilizatori, microprocesoare și alte dispozitive. În acest caz, pentru ca microcircuitul să nu se ardă, acesta trebuie atașat la calorifer. Microcircuitele care trebuie încălzite în timpul funcționării sunt proiectate imediat cu o placă specială a radiatorului - o suprafață situată de obicei pe partea din spate a microcircuitului, care trebuie să se potrivească perfect împotriva caloriferului.

Dar în conexiune, chiar și un radiator termic și plăci cu grijă vor avea în continuare goluri microscopice, în urma cărora căldura de la microcircuitul va fi transferată mai puțin eficient la termostat. Pentru a umple aceste goluri, se folosește o pastă termoreductor. Cel pe care l-am pus pe procesorul computerului înainte de a repara radiatorul deasupra acestuia. Unul dintre cele mai folosite paste este TCC-8.

Amplificatoarele pentru microcircuite pot fi lipite literalmente în 1-2 seri și încep să funcționeze imediat, fără a fi nevoie de reglaj complex și de înaltă calificare a tunerului. Aș dori, de asemenea, să spun despre microcircuitele amplificatoarelor auto, din trusa caroseriei există uneori literalmente 4-5 părți. Pentru a asambla un astfel de amplificator, cu o anumită precizie, nu este necesară chiar o placă de circuit imprimat (deși este de dorit) și puteți asambla totul prin montarea pe suprafață, chiar pe pinii microcircuitului.

Adevărat, după asamblare, este mai bine să plasați imediat un astfel de amplificator în caz, deoarece un astfel de design este de încredere, iar în cazul unui scurtcircuit accidental al firelor, microcircuitul poate fi ușor ars. Prin urmare, le recomand tuturor începătorilor, lăsați-i să petreacă un pic mai mult timp, dar faceți o placă de circuit imprimat.

Surse de alimentare reglate pe microcircuite - stabilizatorii sunt chiar mai ușor de fabricat decât cele analoge pe tranzistoare. Vedeți câte piese sunt înlocuite cu cel mai simplu microcircuit LM317:

Microcircuitele de pe plăcile de circuite imprimate în dispozitivele electronice pot fi lipite fie direct pe piesele de imprimare, fie plantate în prize speciale.

Priza pentru un cip cip - fotografie

Diferența este că, în primul caz, pentru a înlocui microcircuitul, va trebui să-l evaporăm mai întâi. Și în cel de-al doilea caz, când introducem microcircuitul în priză, trebuie doar să scoatem microcircuitul din priză și acesta poate fi ușor înlocuit cu altul. Un exemplu tipic de înlocuire a unui microprocesor într-un computer.

De asemenea, de exemplu, dacă asamblați un dispozitiv pe un microcontroller pe o placă de circuit imprimat și nu furnizați programare în circuit, puteți, dacă nu ați sudat microcircuitul propriu-zis în placă, ci soclul în care este introdus, atunci microcircuitul poate fi scos și conectat la o placă de programator specială ...

Soclurile pentru diferite cutii de microcontroler pentru programare sunt deja lipite pe astfel de plăci.

Microcircuite analogice și digitale

Microcircuitele sunt disponibile în diferite tipuri, pot fi atât analogice cât și digitale. Primele, după cum sugerează și numele, funcționează cu o formă de undă analogică, în timp ce al doilea lucrează cu o formă de undă digitală. Semnalul analog poate lua multe forme.

Un semnal digital este o secvență de zeruri și zero, semnale de nivel înalt și scăzut. Un nivel ridicat este asigurat prin aplicarea a 5 volți sau o tensiune apropiată de acesta, un nivel scăzut nu are tensiune sau 0 volți.

Există și microcircuite ADC (analog - convertor digital) și DAC (convertor digital - analogic) care transformă semnalul de la analogic la digital și invers. Un exemplu tipic de ADC este utilizat într-un multimetru pentru a converti valorile măsurate electric și pentru a le afișa pe ecranul multimetrului. În figura de mai jos, ADC este un blob negru cu piese provenind din toate părțile.

microcontrolere

Relativ recent, în comparație cu producția de tranzistoare și microcircuite, a fost stabilită producția de microcontrolere. Ce este un microcontroler?

Acesta este un microcircuit special, care poate fi produs în ambele cufundare deci în SMD execuție, în memoria căruia se poate scrie un program, așa-numitele hex fişier... Acesta este un fișier de firmware compilat, care este scris într-un editor de cod de program special. Dar nu este suficient să scrieți firmware-ul, trebuie să-l transferați, să-l flash în memoria microcontrolerului.

Programator - fotografie

În acest scop servește programator... După cum știu mulți, există multe tipuri diferite de microfillere - AVR, PIC și altele, pentru diferite tipuri avem nevoie de programatori diferiți. Există, de asemenea, și toată lumea va putea să-l găsească și să-l facă unul adecvat în ceea ce privește cunoștințele și capacitățile. Dacă nu doriți să faceți singur programatorul, atunci puteți cumpăra unul pregătit în magazinul online sau comandați din China.

Figura de mai sus arată un microcontroler într-un pachet SMD. Care sunt avantajele utilizării microcontrolerelor? Dacă mai devreme, la proiectarea și asamblarea unui dispozitiv pe elemente sau microcircuite discrete, setăm funcționarea dispozitivului printr-o anumită conexiune, adesea complexă, pe o placă de circuit imprimat folosind mai multe piese. Acum ne este suficient să scriem un program pentru un microcontroler, care va face același programatic, de multe ori mai rapid și mai fiabil decât un circuit fără a folosi microcontrolere. Microcontrolerul este un computer întreg, cu porturi de I / O, capacitatea de a conecta un display și senzori, precum și de a controla alte dispozitive.

Desigur, îmbunătățirea microcircuitelor nu se va opri aici și putem presupune că peste 10 ani vor exista cu adevărat microcircuite din cuvântul " micro"- invizibil pentru ochi, care va conține miliarde de tranzistoare și alte elemente, cu mai mulți atomi în dimensiune - atunci cu adevărat crearea celor mai complexe dispozitive electronice va deveni disponibilă chiar și pentru amatorii de radio fără experiență! Scurta noastră recenzie s-a încheiat, ați fost AKV.

Discutați articolul CHIPS

Fără de care este dificil să ne imaginăm existența omului modern? Desigur, fără tehnologie modernă. Unele lucruri au intrat atât de mult în viața noastră, au devenit atât de plictisitoare. Internet, TV, cuptoare cu microunde, frigidere, mașini de spălat - fără asta este dificil să-ți imaginezi lumea modernă și, bineînțeles, tu în ea.

Ce face ca aproape toată tehnologia de azi să fie cu adevărat utilă și necesară?

Ce invenție a oferit cele mai largi oportunități de progres?

Una dintre cele mai neînlocuite descoperiri umane este tehnologia producției de microcircuite.

Datorită ei, tehnologia modernă are o dimensiune atât de mică. Este compact și confortabil.

Știm cu toții că într-o casă se pot încadra un număr imens de lucruri constând în microcircuite. Multe dintre ele se încadrează într-un buzunar pentru pantaloni și sunt ușoare.

Calea spinoasă

Oamenii de știință au lucrat mulți ani pentru a obține rezultatul și pentru a obține microcircuitul. Circuitele inițiale erau enorme după standardele de astăzi, erau mai mari și mai grele decât frigiderul, în ciuda faptului că frigiderul modern nu constă în totalitate din circuite complexe și complexe. Nimic de genul acesta! Are unul mic, dar superior în utilitate față de cele vechi și voluminoase. Descoperirea a făcut un strop, dând un impuls dezvoltării în continuare a științei și tehnologiei, s-a făcut o descoperire. Au fost lansate echipamente pentru producerea de microcircuite.

echipament

Producția de microcircuite nu este o sarcină ușoară, dar este bine ca o persoană să aibă tehnologiile care fac ca sarcina de producție să fie cât mai simplă. În ciuda complexității, un număr imens de cipuri sunt produse în fiecare zi în întreaga lume. Ele sunt îmbunătățite în mod constant, dobândesc noi caracteristici și caracteristici îmbunătățite. Cum apar aceste sisteme mici, dar inteligente? Acest lucru este ajutat de echipamentele pentru producerea de microcircuite, care, de fapt, sunt discutate mai jos.

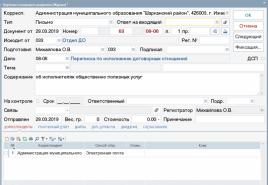

Când se creează microcircuite, se folosesc sisteme de depunere electrochimică, camere de curățare, camere de oxidare de laborator, sisteme de electrodepozitie din cupru, fotolitografice și alte echipamente tehnologice.

Echipamentul fotolitografic este cel mai scump și precis în inginerie mecanică. Este responsabil pentru crearea de imagini pe substratul de siliciu pentru a genera topologia de cip dorită. Un fotorezist este aplicat pe un strat subțire de material, care este expus ulterior la iradiere cu un fotomask și un sistem optic. În timpul funcționării echipamentului, dimensiunea elementelor de model este redusă.

În sistemele de poziționare, rolul principal îl joacă un motor electric liniar și un interferometru laser, care au adesea feedback. Dar, de exemplu, în tehnologia dezvoltată de laboratorul de la Moscova „Amphora”, nu există o astfel de conexiune. Acest echipament casnic are o mișcare mai precisă și o repetare lină pe ambele părți, ceea ce elimină posibilitatea de a reveni.

Filtre speciale protejează masca de căldura emanată de zona ultravioletă adâncă, transferând temperatura peste 1000 de grade pentru lunile lungi de muncă.

Ioni cu energie redusă sunt asimilate atunci când sunt aplicate pe acoperiri multistrat. Anterior, această lucrare a fost realizată exclusiv prin metoda de sputtering magnetron.

Tehnologia de producere a cipurilor

Întregul proces de creație începe cu selectarea cristalelor cu semiconductor. Cel mai relevant este siliciu. Plasa subțire de semiconductor este lustruită de o imagine oglindă. În viitor, o etapă obligatorie a creării va fi fotolitografia folosind radiații ultraviolete la realizarea unui tablou. Acest lucru ajută mașina pentru producerea de microcircuite.

Ce este un microcircuit? Aceasta este o astfel de plăcintă cu mai multe straturi realizată din napolitane subțiri de siliciu. Un anumit model este aplicat fiecăruia dintre ei. Însuși acest desen este creat în faza fotolitografiei. Plăcile sunt așezate cu grijă în echipamente speciale cu o temperatură de peste 700 de grade. După tragere, acestea sunt spălate cu apă.

Procesul de creare a unei plăci cu mai multe straturi durează până la două săptămâni. Fotolitografia se realizează de nenumărate ori până la obținerea rezultatului dorit.

Crearea de microcircuite în Rusia

Cercetătorii autohtoni din această industrie au, de asemenea, propriile lor tehnologii pentru producerea de microcircuite digitale. Plantele din profilul corespunzător funcționează în toată țara. La ieșire, caracteristicile tehnice nu sunt cu mult inferioare concurenților din alte țări. Se preferă microcircuitele rusești din mai multe state. Toate datorită prețului fix, care este mai mic decât cel al producătorilor occidentali.

Componente esențiale pentru producerea de microcircuite de înaltă calitate

Microcircuitele sunt create în camere echipate cu sisteme care controlează puritatea aerului. În toate etapele creării, filtrele speciale colectează informații și prelucrează aerul, făcându-l astfel mai curat decât în \u200b\u200bsălile de operații. Muncitorii din producție poartă cauciucuri de protecție speciale, care sunt adesea echipate cu un sistem intern de alimentare cu oxigen.

Fabricarea cipurilor este o afacere profitabilă. Specialiști buni în acest domeniu sunt mereu la cerere. Aproape toate echipamentele electronice sunt alimentate cu microcircuite. Mașinile moderne sunt echipate cu ele. Navele spațiale nu ar putea funcționa fără prezența microcircuitelor în ele. Procesul de producție este îmbunătățit în mod regulat, calitatea se îmbunătățește, posibilitățile se extind, perioada de valabilitate crește. Microcircuitele vor fi relevante pentru zeci sau chiar sute de ani. Sarcina lor principală este să fie de folos pe Pământ și nu numai.

Chip

Circuite integrate moderne proiectate pentru montarea pe suprafață.

Microcircuite digitale sovietice și străine.

integrală (engl. Circuit integrat, IC, microcircuit, microcip, cip de siliciu sau cip), ( micro)schemă (IS, IC, m / sh), cip, microcip (Eng. cip - cip, cip, cip) - dispozitiv microelectronic - circuit electronic de complexitate arbitrară, realizat pe un cristal semiconductor (sau film) și plasat într-un caz care nu poate fi separat. Adesea sub circuit integrat (IC) este înțeles ca un cristal sau film cu un circuit electronic și prin microcircuit (MS) - ESTE inclus într-un caz. În același timp, expresia „componente de cip” înseamnă „componente pentru montarea pe suprafață”, spre deosebire de componente pentru lipirea tradițională în găurile de pe placă. Prin urmare, este mai corect să spunem „microcircuitul cipului”, adică un microcircuit pentru montarea pe suprafață. În acest moment (anul), majoritatea microcircuitelor sunt fabricate în pachete pentru montarea suprafeței.

Istorie

Invenția microcircuitelor a început cu studiul proprietăților filmelor subțiri de oxid, manifestate prin efectul unei conductivități electrice slabe la tensiuni electrice scăzute. Problema a fost că nu a existat un contact electric la punctul de contact al celor două metale sau că acesta avea proprietăți polare. Studiile profunde ale acestui fenomen au dus la descoperirea diodelor și a tranzistoarelor și a circuitelor integrate.

Niveluri de proiectare

- Fizic - metode de implementare a unui tranzistor (sau a unui grup mic) sub formă de zone dopate pe un cristal.

- Electric - un circuit electric de bază (tranzistoare, condensatoare, rezistențe etc.).

- Logic - un circuit logic (invertoare logice, elemente OR-NU, ȘI-NU, etc.).

- Nivelul ingineriei de circuite și sisteme - circuite de inginerie a circuitelor și sistemelor (declanșatoare, comparatoare, codificatoare, decodificatoare, ALU etc.).

- Topologice - fotomaschei topologice pentru producție.

- Nivel software (pentru microcontrolere și microprocesoare) - instrucțiuni de asamblare pentru programator.

În prezent, majoritatea circuitelor integrate sunt dezvoltate folosind sisteme CAD, care permit automatizarea și accelerarea semnificativă a procesului de obținere a fotomaskelor topologice.

Clasificare

Grad de integrare

Programare

Un microcircuit integrat poate avea o funcționalitate completă, oricât de complexă - până la un microcomputer întreg (microcomputer cu un singur chip).

Circuite analogice

- Generatoare de semnal

- Multiplicatori analogici

- Atenuatoare analogice și amplificatoare variabile

- Stabilizatori de alimentare

- Controlează CI-urile pentru comutarea surselor de alimentare

- Convertoare de semnal

- Scheme de sincronizare

- Diferiți senzori (temperatură etc.)

Circuite digitale

- Portile logice

- Convertoare tampon

- Module de memorie

- (Micro) procesoare (inclusiv procesorul din computer)

- Microcomputere cu un singur chip

- FPGA - Circuite integrate logice programabile

Circuitele integrate digitale prezintă o serie de avantaje față de cele analogice:

- Consum redus de energie asociate cu utilizarea semnalelor electrice cu impulsuri în electronica digitală. Când primiți și convertiți astfel de semnale, elementele active ale dispozitivelor electronice (tranzistoarele) funcționează într-un mod „cheie”, adică tranzistorul este fie „deschis” - ceea ce corespunde unui semnal de nivel înalt (1), fie „închis” - (0) nu există nicio cădere de tensiune în tranzistor, în al doilea - nu circulă curent prin el. În ambele cazuri, consumul de energie este aproape de zero, spre deosebire de dispozitivele analogice, în care tranzistorii sunt într-o stare intermediară (rezistivă) de cele mai multe ori.

- Imunitate la zgomot ridicat dispozitivele digitale sunt asociate cu o diferență mare între semnalele de nivel ridicat (de exemplu, 2,5 - 5 V) și nivel scăzut (0 - 0,5 V). Este posibilă o eroare cu o astfel de interferență, atunci când un nivel ridicat este perceput ca scăzut și invers, ceea ce este puțin probabil. În plus, dispozitivele digitale pot utiliza coduri speciale pentru a corecta erorile.

- Diferența mare între semnalele de nivel înalt și scăzut și un interval destul de larg dintre modificările admise ale acestora fac ca echipamentul digital insensibil la inevitabila împrăștiere a parametrilor elementelor din tehnologia integrală, elimină necesitatea selectării și configurarii dispozitivelor digitale.