Metode de metalizare. Metalizator manual cu arc electric pentru pulverizarea zincului, aluminiului, acoperiri inoxidabile Harta tehnologica a metalizării arcului electric cu zinc

Metoda galvanică

Metoda galvanică este utilizată pentru aplicarea acoperirilor din soluții complexe de sulfit de crom trivalent. Adăugarea unor elemente, în special mangan (conform datelor K.N.Pimenova), face posibilă creșterea durității și rezistenței la coroziune a depozitelor de fier-crom. Din punct de vedere al fabricabilității, depunerea galvanică în condiții de producție în masă este greoaie, multi-operațională, și necesită respectarea atentă a condițiilor de protecție și siguranță a muncii. Acoperirile au o aderență insuficientă la bază, se fisurează la deformare. La aplicarea straturilor groase pe oțelurile de structură, procesul devine mult mai complicat și necesită utilizarea de electroliți speciali, săruri, suspensii, urmate de recoacere, presare și acoperire cu alte metale.

Figura 1.1 prezintă o diagramă schematică a metodei de acoperire galvanică.

Figura 1.1

Metoda de placare

Metoda de placare este utilizată în principal pentru obținerea de acoperiri de protecție pe produse laminate. Există mai multe varietăți ale acestei metode de obținere a acoperirilor: turnare, deformare plastică a îmbinării, suprafață sau sudare electrică. În anii 60, a fost dezvoltată o metodă de sudare prin explozie, a cărei esență este următoarea. Placa materialului de placare este așezată în unghi față de suprafața de acoperit; pe placă se aplică o placă auxiliară cu un exploziv. Dupa explozie se formeaza o legatura puternica sub actiunea presiunii semnificative, a deplasarii tangentiale si datorita curatarii suprafetelor ce urmeaza a fi imbinate de peliculele de oxid.

Metode de metalizare

Metodele de metalizare sunt larg răspândite în producția de acoperiri din aliaje Fe-Cr. În funcție de metoda de topire a materialului, se face o distincție între arc electric, flacără de gaz și pulverizare cu plasmă.

Metalizarea arcului

Esența metodei de metalizare a arcului electric este încălzirea (înainte de topire) printr-un arc electric într-un pistol de pulverizare a firelor convergente. Picăturile de metal topit sunt apoi îndepărtate de un flux de gaz către substrat. Placarea suprafeței cu metal se face de obicei în mai multe treceri. Pulverizarea cu aluminiu și zinc este cel mai des utilizată.

Figura 1.2 prezintă o diagramă a funcționării metalizatorului.

Figura 1.2

Electrometalizatorul are ghidaje prin care două fire pulverizate sunt alimentate continuu. Un arc electric este lovit între capetele acestor fire. În partea centrală a electrometalizatorului există o duză prin care este furnizat aer comprimat.

Un jet de aer comprimat rupe particulele de metal topit de pe electrozii de sârmă și le transportă pe suprafața pulverizată. Electrometalizatorul poate funcționa atât cu curent continuu, cât și cu curent alternativ. Când se folosește curent alternativ, arcul arde instabil și este însoțit de mult zgomot. La curent constant, natura lucrării este stabilă, materialul pulverizat are o structură cu granulație fină, rata de depunere este mare. Prin urmare, în prezent, surse de constantă curent electric.

Pentru pulverizare se folosește de obicei un fir cu diametrul de 0,8; 1,0; 1,6 și 2,0 mm. Stratul de metalizare este aplicat pe suprafețele deschise ale structurilor, cu posibilitatea de a direcționa un flux de metal topit la un unghi de 45 până la 90 °. Suprafața destinată metalizării trebuie pregătită, fără murdărie, uleiuri, rugină. Pregătirea suprafeței pentru metalizare se realizează prin sablare (sablare). Suprafețele care trebuie tratate trebuie să fie fără bavuri, margini ascuțite, stropi de sudură și reziduuri de flux. Degresați suprafața înainte de prelucrare. Pentru a asigura aderența (și, în consecință, acoperirea de metalizare de înaltă calitate), timpul dintre operațiunile de pregătire și pulverizare nu trebuie să depășească 2 ore. Pentru reducerea tensiunilor interne termice, procesul de metalizare trebuie efectuat cu pauze între treceri individuale, evitând supraîncălzirea suprafeței metalizate.

Dezvoltarea tehnologiei și tehnologiei moderne face posibilă protejarea structurilor, structurilor, produselor și diferitelor piese metalice de efectele precipitațiilor, mediilor corozive și creșterea duratei de viață a acestora de mai multe ori. Una dintre cele mai eficiente metode de a proteja metalele împotriva coroziunii este metalizarea prin pulverizare (flacără, arc electric). Procesul de metalizare este cunoscut de mult timp, iar din anii 50 ai secolului trecut a fost utilizat pe scară largă pentru protecția anticorozivă a structurilor metalice. Aceasta este o tehnologie dovedită și dovedită pentru protecția împotriva coroziunii, restaurarea suprafețelor uzate și deteriorate ale structurilor și produselor din oțel. Procesul de metalizare prin pulverizare constă în topirea continuă a metalului, pulverizarea acestuia în cele mai mici particule și aplicarea lui pe o suprafață special pregătită.

Ajungând pe suprafața metalizată, particulele sunt deformate, îngrămădite unele peste altele și formează o acoperire de metalizare a unei structuri stratificate.

Figura 1.3

Metalizarea urmată de vopsire, folosită pentru protejarea structurilor metalice din oțel, se numesc acoperiri combinate, care sunt sisteme cu două straturi, al căror strat inferior se obține prin metalizare, iar cel superior - prin aplicarea unui strat de vopsea și lac. Datorită sinergiei, durata de viață a acoperirilor combinate este semnificativ mai mare decât suma duratelor de viață a fiecărui strat separat, prin urmare, acestea ar trebui utilizate pentru protecția anticorozivă pe termen lung a structurilor din oțel care vor fi utilizate în medii medii și foarte corozive. in interiorul cladirilor, in aer liber si sub magazii, precum si in medii organice si anorganice lichide.

În timpul metalizării, aderența particulelor la bază are loc datorită rugozității suprafeței și sub acțiunea forțelor moleculare și este în principal de natură mecanică. În unele cazuri, metalizarea este singura și de neînlocuit modalitate de a proteja structurile de coroziune și distrugere. Straturile de metalizare pot fi aplicate atât în fabrică, cât și la locul de montaj.

Principalele materiale anticorozive aplicate prin metalizare structurilor și produselor din oțel sunt zincul, aluminiul și aliajele acestora. Acoperirile de zinc sunt rezistente la coroziune în apă de mare și atmosfere marine. Cea mai mare influență asupra vitezei de coroziune a zincului în atmosfera industrială a orașelor industriale este exercitată de conținutul de oxizi de sulf din acesta, precum și de alte substanțe (de exemplu, vapori de clor și acid clorhidric) care formează compuși higroscopici cu zinc.

Prin proprietățile sale chimice, aluminiul este foarte activ, dar în prezența oxidanților este acoperit cu o peliculă protectoare, care îi reduce brusc activitatea chimică. Rezistența la coroziune a aluminiului depinde de condițiile în care se produce coroziune. Într-o atmosferă foarte poluată, aluminiul se corodează de multe ori mai repede decât în aerul curat. Aluminiul este rezistent la apa calda si moale.

Aliajele de zinc și aluminiu (Zn / Al 15, Zn / Al 5) creează acoperiri care sunt rezistente la orice atmosferă, ceea ce se explică prin umplerea rapidă a porilor cu produse de coroziune cu zinc. Contactul aluminiului cu zincul este sigur, deoarece potențialul electrod al zincului este mai negativ decât aluminiul, prin urmare, atunci când zincul se dizolvă, protejează electrochimic aluminiul.

Acoperirile de aluminiu sunt, de asemenea, utilizate pe scară largă pentru a proteja fierul și oțelul împotriva coroziunii gazelor. Zincul și aluminiul formează un strat dens de produse de coroziune, mult mai mare ca volum decât metalul din care au fost formate. Acoperirea cu zinc, care este în apă pentru o lungă perioadă de timp, este acoperită cu un strat dens de oxid de carbon sau hidroxid de zinc, porii sunt înfundați cu produse de coroziune. Această acoperire crește semnificativ rezistența la coroziune în timp.

Figura 1.4

Acoperirile anticorozive sunt aplicate în principal metalizant dispozitive de tip sârmă (instalațiile pentru aplicarea materialelor pulbere sunt folosite mai rar).

Principiul de funcționare al dispozitivelor de metalizare de tip sârmă se bazează pe faptul că metalul sub formă de sârmă este alimentat continuu în dispozitiv, unde este topit de o flacără de gaz sau un arc electric și apoi este pulverizat cu comprimat. aer pe cele mai mici particule care sunt aplicate pe suprafață.

Principalele motive pentru utilizarea acoperirilor metalizate sunt:

1. rezistență ridicată la coroziune a acoperirilor metalizate;

2. fără deformare a produselor;

3. mobilitatea instalaţiilor de metalizare şi posibilitatea aplicării în teren a straturilor de protecţie;

4. rezistență mare de aderență a acoperirilor metalizate (în comparație cu vopselele);

5. caracteristici plastice ridicate ale acoperirilor metalizate;

6.productivitate ridicată a procesului și posibilitatea de semnificativ

7. reducerea timpului petrecut la pulverizare. De exemplu, cu o putere de curent de 750 A

este posibil să pulverizați un strat de oțel cu o productivitate de 36 kg / h, care este de câteva ori mai mare decât productivitatea pulverizării cu flacără.

În comparație cu pulverizarea cu flacără, metalizarea permite acoperiri mai durabile, care aderă mai bine la substrat. Când se folosesc fire din două metale diferite ca electrozi, este posibil să se obțină o acoperire din aliajul lor. Costurile de operare ale electrometalizatorului sunt destul de mici. La pulverizarea unei acoperiri prin pulverizarea a doi electrozi din materiale diferite, este de dorit să se utilizeze electrometalizatoare care ar face posibilă reglarea separată a vitezei de alimentare a fiecărui electrod. Principalele dezavantaje ale metalizării sunt:

1.porozitate mare (până la 20%);

2. pierderi semnificative de metal în timpul pulverizării. Pentru a crește densitatea și a reduce permeabilitatea acoperirilor, se utilizează o varietate de impregnări care sunt rezistente la medii agresive, precum și la vopsire;

3. supraîncălzirea și oxidarea materialului pulverizat la viteze mici de avans ale sârmei pulverizate;

4.O cantitate mare de căldură eliberată în timpul arderii arcului duce la o ardere semnificativă a elementelor de aliere incluse în

5. aliaj pulverizat (de exemplu, conținutul de carbon din materialul de acoperire este redus cu 40-60%, iar siliciu și mangan - cu 10-15%). Acest lucru trebuie avut în vedere și aplicat pentru pulverizarea sârmei care conține o cantitate crescută de elemente de aliere.

Esența sa constă în topirea firelor metalice cu un arc electric aprins între ele, suflarea unui jet de gaz comprimat prin arcul electric, suflarea metalului topit și transferarea acestuia sub formă de particule (picături) pe suprafața care urmează a fi restaurată. .

O diagramă schematică a metalizării arcului este prezentată în Fig. 2.38. Două fire (1,5-3,2 mm în diametru) sunt alimentate în mod continuu prin două canale din torță, între capete ale cărora se inițiază și se topește un arc. Metalul topit este preluat de un jet de aer comprimat care curge din duza centrală a electrometalizatorului și, într-o formă fin topită, este transferat pe suprafața materialului de bază. Pulverizarea și transportul metalului topit se face de obicei cu aer comprimat, cu excepția cazului de pulverizare cu oțel 308 rezistent la coroziune și aliaje de aluminiu, când se utilizează azot. Cu pulverizarea cu arc de curent continuu, procesul este stabil, oferind un strat de acoperire cu o structură cu granulație fină la productivitate ridicată. Prin urmare, în prezent, pentru pulverizarea cu arc sunt utilizate surse de curent electric DC cu stabilizator de tensiune sau surse cu o caracteristică de creștere slabă.

Orez. 2.38.

7 - duze; 2 - locul de introducere a materialului pulverizat (sârmă); 3 - un loc

alimentare cu aer comprimat

Temperatura arcului depinde de tipul de gaz de transport, de compoziția firului de electrod, de modurile de pulverizare și de alți parametri. Când se utilizează electrozi metalici și un curent de arc de 280 A, se atinge o temperatură de 5800 ± 200 ° C. În timpul metalizării arcului la această temperatură, picăturile de material pulverizat se formează mai ușor.

Cu metalizarea cu arc, datorită utilizării unor instalații puternice de electrometalizare, productivitatea procesului este semnificativ mai mare și se petrece mai puțin timp decât cu pulverizarea cu flacără de gaz. De exemplu, la un curent de 750 A, este posibilă pulverizarea unui strat de oțel cu o productivitate de 36 kg / h, iar la un curent de 500 A, un strat de zinc cu o productivitate de 1,2 kg / min, care este mai multe ori mai mare decât productivitatea pulverizării cu flacără.

Electrometalizarea asigură acoperiri mai puternice care se leagă mai bine de substrat decât pulverizarea cu flacără. Atunci când se utilizează fire din două metale diferite ca electrozi, este posibil să se obțină o acoperire din aliajul lor (acest tip de aliaje se numesc pseudoaliaje), cu toate acestea, este de dorit să se utilizeze electrometalizatoare care permit reglarea separată a vitezei de alimentare a fiecărui electrod. .

Costurile de operare pentru electrometalizare sunt mici. În plus, flexibilitatea și versatilitatea acestei tehnologii permit un strat mai uniform de la câțiva micrometri până la 10 mm grosime.

Cu toate acestea, cu pulverizarea cu arc, este posibil să pulverizați numai materiale electrice conductoare; există pericolul de supraîncălzire și oxidare a materialului pulverizat la viteze mici de avans ale sârmei pulverizate; datorită eliberării unei cantități mari de căldură în timpul arderii arcului, are loc o ardere semnificativă a elementelor de aliere incluse în aliajul pulverizat (de exemplu, conținutul de carbon din materialul de acoperire scade cu 40-60%, iar siliciul și manganul - cu 10-15%).

Această metodă este utilizată pentru a restaura piese, cum ar fi arborii cotiți ai motoarelor KamAZ și a altor vehicule auto; tamburi de frână, discuri de frână, discuri de ambreiaj, fulii de frână; chiulasa din aluminiu (plan de separare); biele de motor (capul inferior); căptușeli de cilindru (suprafețe interioare și exterioare); arbori de rotoare, demaroare, motoare electrice, pivoți, tije hidraulice, blocuri de cilindri de orice dimensiune standard (suporturi lagăre principale).

Procesul tehnologic de pulverizare cu arc electric a acoperirilor include mai multe operațiuni. Suprafețele uzate ale piesei după prelucrarea preliminară sunt supuse unui tratament sablare-abraziv pentru a elimina defectele formate în timpul exploatării, pentru a da forma corectă și a elimina abaterile de la aliniere, a obține rugozitatea necesară, a îndepărta pelicula de oxid și a crea o suprafață dezvoltată. . Îndepărtarea peliculei de oxid activează suprafața pulverizată, ceea ce asigură formarea de legături chimice între această suprafață și particulele pulverizate.

Tehnologia de sablare este influențată de tipul de material abraziv, de forma și dimensiunea acestuia. Ca material abraziv, electrocorindonul de gradele 13A, 14A este utilizat cu o dimensiune a granulelor de 60-80 (50% din greutate) și o dimensiune a granulelor de 120-160 (GOST 3647-80) sau un shot al mărcii DSK (DChK). cu o dimensiune a granulelor de 0,8-1,5 (GOST 11964- 81). Moduri de prelucrare: presiunea aerului 0,5-0,6 MPa; unghiul de înclinare a jetului abraziv față de suprafața piesei este de 60-90 °; distanta de prelucrare 100-150 mm; consum de aer 3-4 m 3 / min.

Suprafețele pieselor care nu sunt supuse prafului sunt acoperite cu măști de protecție sau acoperite cu compuși izolatori precum „Protector-1”, „Protector-2”; dopuri din cauciuc rezistent la căldură sunt introduse în găuri.

Suprafețele de pulverizat sunt curățate de particulele abrazive mici rămase și degresate cu solvenți organici și detergenți. Suprafața pregătită trebuie să fie mată și fără zone strălucitoare. Piesele din fontă sunt supuse nu numai degresării, ci și arderii la o temperatură de 260-530 ° C pentru a arde uleiul conținut în pori.

În acest caz, operația de pulverizare se efectuează imediat după pregătirea suprafeței piesei. După pulverizarea acoperirilor pe piese, acestea sunt prelucrate prin șlefuire sau tăiere și PPD cu încălzire (deformare termoplastică) la dimensiunile nominale. După rulare, dimensiunile și duritatea suprafeței prelucrate sunt controlate.

Metalizarea cu arc electric este o procedură de depunere strat cu strat a metalului de grosime mică pe produse încălzite. În acest caz, înălțimea arcului electric este minimă, iar firul topit este împrăștiat de un flux de gaz direcționat de-a lungul axei materialului de umplutură. Tehnologia a fost dezvoltată în anii 50 ai secolului XX și este utilizată pe scară largă pentru a proteja structurile în diverse scopuri împotriva coroziunii.

Pentru realizarea metalizării se folosește un arc electric indirect, care arde între elementele de sârmă conductoare. Metalul electrodului, încălzit până la o picătură, este pulverizat pe piesa de prelucrat cu un jet de gaz de protecție sau aer comprimat. Pe măsură ce aditivii se topesc, două perechi de role intră simultan în regiunea arcului.

Protecția anticoroziune prin metoda de metalizare se caracterizează prin:

- consum redus de energie;

- productivitate ridicată și eficiență a consumului de aditiv pulverizat;

- capacitatea de a crea o acoperire cu o grosime de până la 15 mm fără limitare a dimensiunii pieselor;

- un efect mic de temperatură asupra materialului principal al produselor prelucrate;

- fiabilitatea, ușurința întreținerii echipamentelor;

- posibilitatea automatizării totale sau parțiale a procesului, crearea de linii de producție.

Metalizarea cu arc electric are, de asemenea, dezavantaje:

- gamă limitată de materiale de umplutură;

- conținutul în acoperire a unei cantități mari de oxizi care reduc rezistența la impact;

- putere de aderență insuficientă cu materialul de bază;

- porozitate ridicată a straturilor, care împiedică funcționarea continuă a produselor în medii corozive fără protecție suplimentară.

Tehnologia de prelucrare a metalelor

Firele de umplutură care urmează să fie topite cu o secțiune transversală de 1,5–2 mm sunt introduse prin orificiile pistolului. Se generează un arc electric între tijele de umplere, făcându-le să se topească.

Aerul comprimat iese din duza situată în mijlocul dispozitivului de metalizare, ridicând mici picături de metal topit și transferându-le pe suprafața de tratat.

Aerul comprimat este de obicei folosit pentru a pulveriza și a transfera topitura. Dacă se utilizează oțel inoxidabil sau aliaje de aluminiu ca material de umplutură pentru acoperirea arcului electric, se utilizează azot.

Intensitatea fluxului de aditiv lichefiat în timpul metalizării arcului electric este selectată în conformitate cu modul de arc necesar, care afectează distanța dintre elementele de sârmă.

Metalizatoarele cu arc electric au următoarele moduri standard de funcționare:

- tensiune - 24–35 V;

- puterea curentului - 75-200 A;

- presiunea aerului de alimentare - 0,5 MPa;

- producția de aparate - 30–300 g / min.

Procesul de metalizare a arcului electric este stabil la curent constant și permite realizarea de pulverizare cu o structură cu granulație fină.

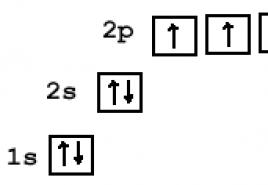

Figura prezintă principalele elemente ale metalizatorului:

- 1 - duze;

- 2 - punctul materialului de umplutură;

- 3 - punct de evacuare a aerului comprimat.

Suprafața de metalizat este curățată în prealabil de uleiuri, murdărie și centre de coroziune. Pregătirea produselor mari se efectuează cu nisip sau sablare după degresare preliminară.

Pentru a îmbunătăți aderența, perioada de timp dintre sfârșitul lucrărilor pregătitoare și punerea în aplicare a acoperirii cu arc nu trebuie să fie mai mare de 120 de minute.

Pentru a minimiza tensiunile de temperatură și pentru a preveni supraîncălzirea produselor, metalizarea strat cu strat este efectuată intermitent pentru a se răci și a forma o acoperire.

Metalul este aplicat mai întâi pe zonele produsului în locurile de tranziții bruște, fileuri, colțuri, proeminențe sau margini. Apoi se realizează metalizarea zonelor principale, cu condiția ca aditivul să fie aplicat uniform într-una sau mai multe treceri.

Tipul, dimensiunea și forma cerute ale produsului sunt obținute după pulverizarea cu arc electric în timpul procesării finale.

Materiale de umplutură

De preferință, o tijă de sârmă de lungime continuă este utilizată ca material de umplutură. Aditivii sunt furnizați în două tipuri:

- secțiune solidă;

- pudra.

Intensitatea de admisie este de 220-850 m/h.

Pentru a crea un strat protector de elemente metalice cu plantarea lor ulterioară sau cu o conexiune fixă, se folosește un fir de sârmă solid. Tijele de pulbere trebuie folosite pentru a crea suprafețe cu duritate crescută în timpul metalizării arcului electric.

Pentru formarea straturilor anticorozive se folosesc materiale de umplutură înalt aliate pe bază de fier, sârmă din metale neferoase.

Pentru aplicarea prin metoda metalizării cu arc electric, cel mai adesea se utilizează aluminiu, zinc și compuși pe baza acestora.

Aditivul din bobine trece prin două furtunuri flexibile către metalizator. Casetele și telecomanda sunt situate pe piedestalul 3 și pot fi rotite de-a lungul axei verticale.

Dispozitivul cu arc electric pentru metalizare EDM-3 are o greutate redusă (1,8 kg), iar posibilitatea de rotire orizontală a casetei și a unității de control îl face convenabil pentru utilizare.

Un aparat cu arc electric cu un design diferit EM-6 trebuie instalat pe un suport strung, pe arborele căruia este montată piesa pulverizată. Între metalizator și produs este atașată o pâlnie de oțel. Pe suprafața sa se aplică pulbere de grafit, potasiu lichid sau sticlă de sodiu. Datorită acestei soluții, eficiența utilizării materialului de umplutură crește cu 10-15%.

Sistemul de pulverizare al aparatului cu arc electric a fost modernizat prin instalarea unei duze de aer în formă de con. Acest lucru face posibilă reducerea unghiului de deschidere al conului, creșterea energiei debitului de pulverizare și aplicarea straturilor la o presiune de 0,45–0,5 MPa.

Elemente constructive ale dispozitivului cu arc electric pentru metalizare EM-6:

- Metalizator.

- Duză în formă de con.

- Produs de prelucrat.

- Cartuş.

- Un dispozitiv folosit pentru a deplasa un suport de mașină împreună cu un metalizator cu arc electric în direcția longitudinală.

Arcul poate fi alimentat cu curent alternativ sau continuu. Când se folosește curent continuu, arcul arde continuu și constant, prin urmare, în comparație cu curentul alternativ, procesul de topire este mai stabil, se asigură o dispersie mare a particulelor de metal aplicat și densitatea straturilor create de acestea.

Distribuiți-vă munca pe rețelele sociale

Dacă această lucrare nu ți s-a potrivit în partea de jos a paginii, există o listă de lucrări similare. De asemenea, puteți utiliza butonul de căutare

Metalizarea arcului

Esența procesului constă în faptul că metalul pulverizat este topit printr-un arc electric, pulverizat în particule de 10-100 microni și transferat la suprafață pentru a fi restaurat printr-un jet de gaz.

Orez. 4.49. Schema metalizare arc electric: 1 - suprafata pulverizata; 2 - sfaturi de ghid; 3 - duză de aer; 4 - role de alimentare; 5 - sârmă; 6 - gaz.

Un arc electric este lovit între două fire de electrod 5, care sunt izolate unul de celălalt și alimentate uniform de mecanismele cu role 4 la o viteză de 0,6-1,5 m / min prin urechile de ghidare 2. Dacă firele sunt fabricate din materiale diferite, atunci materialul de acoperire este aliajul lor. Distanța de la duză la piesă este de 80-100 mm.

În același timp, aer comprimat sau un gaz inert la o presiune de 0,4-0,6 MPa intră în zona arcului prin duza de aer 3, care pulverizează metalul topit și îl transferă pe suprafața piesei 1. Viteză mare de mișcare a metalului particule (120-300 m/s) și un timp de zbor nesemnificativ, calculat în miimi de secundă, provoacă, în momentul impactului asupra piesei, deformarea plastică a acestora, umplerea porilor suprafeței piesei cu particule. , aderența particulelor între ele și la piesă, în urma căreia se formează o acoperire continuă pe aceasta. Prin stratificarea secvențială a particulelor de metal se poate obține o acoperire cu o grosime mai mare de 10 mm (de obicei 1,0-1,5 mm pentru materiale refractare și 2,5-3,0 mm pentru materiale cu punct de topire scăzut).

Arcul poate fi alimentat cu curent alternativ sau continuu. Când se folosește curent continuu, arcul arde continuu și constant, prin urmare, în comparație cu curentul alternativ, procesul de topire este mai stabil, se asigură o dispersie mare a particulelor de metal aplicat și densitatea straturilor create de acestea.

Pentru pulverizarea cu arc electric se folosesc metalizatoare electrice: mașini-unelte EM-6, MES-1, EM-12, EM-15 (cu o cantitate semnificativă de lucrări de restaurare), care sunt de obicei montate pe strunguri sau echipamente speciale sau manuale ( portabil) EM-3, REM-ZA, EM-9, EM-10 (cu o cantitate mică de muncă).

În funcție de scopul acoperirii, firul de electrod (oțel, cupru, alamă, bronz, aluminiu etc.) (Tabelul 4.8) cu un diametru de 1–2 mm este de obicei utilizat ca material de umplutură pentru metalizare, în funcție de scop. a acoperirii. Pentru a obține acoperiri antifricțiune, se folosește un fir bimetalic plumb-aluminiu cu un raport de masă al acestor metale de 1: 1.

Sârma trebuie să fie netedă, curată și moale. Sârma de oțel rigidă este recoaptă la o temperatură de 800-850 ° C, urmată de răcire lentă împreună cu cuptorul. Pentru a reduce rigiditatea unui fir din cupru și aliajele sale, este necesară încălzirea la 550-600 ° C, urmată de răcire în apă.

Principalele avantaje ale metalizării cu arc electric sunt productivitatea ridicată în comparație cu alte metode (până la 50 kg de material pulverizat pe oră) și echipamentele tehnologice necomplicate.

Dezavantajele sale includ arderea semnificativă (până la 20%) a elementelor de aliere și oxidarea crescută a metalelor. Pentru eliminarea acestor dezavantaje, în cazuri justificate, în locul aerului comprimat, pentru pulverizarea metalului topit se folosesc produse de combustie cu gaze naturale sau hidrocarburi, excluzând interacțiunea particulelor de metal cu aerul (metoda de metalizare activată). În același timp, datorită carburării și întăririi particulelor de metal, duritatea stratului pulverizat crește.

Tabelul 4.8

Material de sârmă de electrozi pentru diferite acoperiri

Metalizare de înaltă frecvență

Această metodă se bazează pe topirea materialului de umplutură prin încălzire prin inducție cu un curent de înaltă frecvență (200-300 kHz) și pulverizarea metalului topit cu un jet de aer comprimat. Sârma și tijele din oțel carbon cu un diametru de 3–6 mm sunt utilizate ca material de umplutură. Acoperirile se aplică cu metalizatoare de înaltă frecvență MVCh-1, MVCh-2 etc.

Materialul de umplutură 6 este topit în inductorul 4 al metalizatorului, care este conectat la un generator de curent de înaltă frecvență. Materialul de umplutură este alimentat continuu de rolele 7 prin manșonul de ghidare 8 și, datorită prezenței concentratorului 3, se topește la o lungime scurtă. Aerul comprimat care vine de la canalul 5 către zona de topire pulverizează materialul topit și transferă particulele acestuia sub forma unui jet de gaz-metal 2 pe suprafața pulverizată 1.

Orez. 4,50. Schema de pulverizare prin metoda de înaltă frecvență: 1 - suprafață pulverizată; 2 - jet gaz-metal; 3 - concentrator de curent; 4 - inductor; 5 - canal de aer; b - fir; 7 - role de alimentare; 8 - manșon de ghidare

În comparație cu arcul electric, metalizarea de înaltă frecvență reduce arderea elementelor de aliere și porozitatea acoperirii și, de asemenea, crește productivitatea procesului.

Acoperirile aplicate prin metalizare de înaltă frecvență, datorită condițiilor favorabile de topire ale materialului de umplutură, au o structură și proprietăți fizice și mecanice mai bune decât în cazul altor metode, cu excepția metalizării cu plasmă. Aceste avantaje se datorează, în special, faptului că arderea principalelor elemente chimice este redusă de 4-6 ori, saturația acoperirii cu oxizi este redusă de 2-3 ori, iar acest lucru crește rezistența de aderență și reduce consumul de material de umplutură. Dezavantajul acestei metode de metalizare este necesitatea unor echipamente tehnologice mai sofisticate.

Metalizarea cu plasma

Aceasta este o metodă progresivă de acoperire, în care topirea și transferul materialului pe suprafața de reparat se realizează cu un jet de plasmă. Plasma este o stare puternic ionizată a unui gaz în care concentrația de electroni și ioni negativi este egală cu concentrația ionilor încărcați pozitiv. Un jet de plasmă este produs prin trecerea unui gaz care formează plasmă printr-un arc electric atunci când este alimentat de la o sursă de curent continuu cu o tensiune de 80-100 V.

Trecerea unui gaz la o stare ionizată și degradarea acestuia în atomi este însoțită de absorbția unei cantități semnificative de energie, care este eliberată atunci când plasma este răcită ca urmare a interacțiunii sale cu mediul și cu partea pulverizată. Acest lucru duce la o temperatură ridicată a jetului de plasmă, care depinde de puterea curentului, tipul și debitul gazului. Argonul sau azotul sunt de obicei folosite ca gaz care formează plasmă și mai rar hidrogenul sau heliul. Când se utilizează argon, temperatura plasmei este de 15.000-30.000 ° C, iar azotul - 10.000-15.000 ° C. Atunci când alegeți un gaz, trebuie avut în vedere faptul că azotul este mai ieftin și mai puțin rar decât argonul, dar pentru a aprinde un arc electric în el, este necesară o tensiune mult mai mare, ceea ce duce la cerințe sporite de siguranță electrică. Prin urmare, uneori se folosește argon la aprinderea arcului, pentru care tensiunea de excitare și ardere a arcului este mai mică, iar în procesul de pulverizare se folosește azot.

Acoperirea se formează datorită faptului că materialul aplicat care intră în jetul de plasmă este topit și transferat printr-un curent de gaz fierbinte pe suprafața piesei. Viteza de zbor a particulelor de metal este de 150-200 m/s la o distanță de la duză la suprafața părții de 50-80 mm. Datorită temperaturii mai ridicate a materialului aplicat și vitezei de zbor mai mari, rezistența de legătură a acoperirii cu plasmă cu piesa este mai mare decât în cazul altor metode de metalizare.

Temperatura ridicată și puterea ridicată în comparație cu alte surse de căldură reprezintă principala diferență și avantajul metalizării cu plasmă, care asigură o creștere semnificativă a productivității procesului, capacitatea de a topi și de a aplica orice materiale rezistente la căldură și la uzură, inclusiv aliaje dure și materiale compozite, precum și oxizi, boruri, nitruri etc. altele, în diverse combinații. Datorită acestui fapt, este posibil să se formeze acoperiri multistrat cu diferite proprietăți (rezistente la uzură, bine la rulare, rezistente la căldură etc.). Acoperirile de cea mai înaltă calitate se obțin atunci când se utilizează materiale de suprafață autofluxante.

Densitatea, structura și proprietățile fizice și mecanice ale acoperirilor cu plasmă depind de materialul aplicat, dispersitate, temperatură și viteza de coliziune a particulelor transferate cu piesa care este restaurată. Ultimii doi parametri sunt furnizați prin controlul jetului de plasmă. Proprietățile acoperirilor cu plasmă cresc semnificativ la refluxarea lor ulterioară. Astfel de acoperiri sunt eficiente împotriva șocurilor și a sarcinilor mari de contact.

Principiul de funcționare și dispozitivul plasmatronului sunt ilustrate în Fig. 4,51. Un jet de plasmă este obţinut prin trecerea unui gaz care formează plasmă 7 printr-un arc electric creat între catodul de tungsten 2 şi anodul de cupru 4 atunci când la acestea este conectată o sursă de curent.

Catodul și anodul sunt separate de izolatorul 3 și sunt răcite continuu cu lichid b (de preferință apă distilată). Anodul este realizat sub forma unei duze, al cărei design asigură compresia și o anumită direcție a jetului de plasmă. Compresia este facilitată și de câmpul electromagnetic din jurul jetului. Prin urmare, gazul ionizat care formează plasmă iese din duza pistolului cu plasmă sub forma unui jet cu secțiune transversală mică, care asigură o concentrație mare de energie termică.

Orez. 4,51. Schema procesului de pulverizare cu plasma: 1 - dozator de pulbere; 2 — catod; 3 - garnitura izolatoare; 4 - anod; 5 - transport gaz; 6 - lichid de răcire; 7 - gaz care formează plasmă

Materialele aplicate sunt folosite sub formă de pulberi granulare cu dimensiunea particulelor de 50-200 microni, snururi sau fire. Pulberea poate fi introdusă în jetul de plasmă împreună cu gazul care formează plasmă sau din dozatorul 1 cu gazul de transport 5 (azot) în duza pistolului cu gaz, iar firul sau cordonul este introdus în jetul de plasmă sub pistolul cu plasmă. duză. Înainte de utilizare, pulberea trebuie uscată și calcinată pentru a reduce porozitatea și pentru a crește aderența acoperirii la piesă.

Jetul de plasmă și particulele de metal topit aflate în el de interacțiunea cu aerul pot fi protejate de un flux de gaz inert, care trebuie să înconjoare jetul de plasmă. Pentru aceasta, în plasmatron este prevăzută o duză suplimentară concentrică față de cea principală, prin care este furnizat un gaz inert. Datorită acesteia, oxidarea, nitrurarea și decarburarea materialului pulverizat sunt excluse.

În exemplul considerat, sursa de alimentare este conectată la electrozii plasmatronului (circuit închis de conectare), astfel încât arcul electric servește doar la crearea unui jet de plasmă. Când se folosește materialul aplicat sub formă de sârmă, la acesta se poate conecta și sursa de alimentare. În acest caz, pe lângă jetul de plasmă, se formează un arc de plasmă, care participă și la topirea tijei, datorită căruia puterea pistoletului cu plasmă crește semnificativ.

Instalaţiile moderne de suprafaţă cu plasmă au sisteme electronice reglarea parametrilor de proces, echipat cu manipulatoare și roboți. Aceasta crește productivitatea și calitatea procesului de pulverizare, îmbunătățește condițiile de lucru ale personalului de service.

Metalizarea la flacără

Metoda de acoperire cu flacără constă în topirea materialului aplicat cu o flacără la temperatură ridicată, pulverizarea și transferul particulelor de metal pe suprafața pregătită anterior a piesei cu un jet de aer comprimat sau gaz inert. Temperatura de flacără a gazelor combustibile amestecate cu oxigen este în intervalul 2000-3200 ° C. Pentru metalizarea cu flacără, materialele sunt utilizate sub formă de fire, pulberi și corzi. Snururile constau dintr-o umplutură sub formă de pulbere într-o teacă dintr-un material care arde complet într-o flacără de gaz.

Metalul este topit printr-o flacără reducătoare, ceea ce permite, în comparație cu metalizarea arcului electric, reducerea arderii elementelor de aliere și decarburarea materialului și, prin urmare, îmbunătățirea calității acoperirii. Avantajul metalizării la flacără este, de asemenea, oxidarea relativ scăzută a metalului atunci când este pulverizat în particule mici, ceea ce asigură o densitate și o rezistență mai mare a acoperirii. Dezavantajul acestei metode este productivitatea scăzută a pulverizării (2-4 kg de metal pe oră) și costul mai mare al materialelor de suprafață.

În funcție de scopul piesei, materialul acesteia și condițiile de funcționare în timpul restaurării, se folosesc diferite metode de metalizare cu flacără.

Pulverizare cu flacără din materiale de bar... Sârma de umplere 3 este topită de flacăra 7 a unui amestec de gaz combustibil (acetilenă sau propan-butan) cu oxigen, care sunt introduse în camera de amestec 1 prin canalele 5, respectiv 2. metal al jetului 8 și le transferă. la suprafața pulverizată 9.

Arzatoarele pot fi manuale sau automate. Lanternele cu sârmă folosesc sârmă cu un diametru de 1,5 până la 5,0 mm.

Orez. 4,52. Schema de metalizare a firului; 1 - camera de amestecare; 2 - canal de alimentare cu oxigen; 3 - fir; 4 - ghid; 5 - canal de alimentare cu acetilenă; 6 - canal de aer; 7 - flacără; 8 - jet gaz-metal; 9 - suprafata pulverizata

Pulverizarea cu flacără a materialelor sub formă de pulbere... Această metodă de metalizare este utilizată pe scară largă datorită faptului că utilizarea materialelor sub formă de pulbere oferă avantajele sale suplimentare. Acestea includ:

- flexibilitate ridicată a procesului, care se exprimă în posibilitatea aplicării de acoperiri pe produse de diferite dimensiuni;

- nu există restricții privind combinațiile de materiale de acoperire și piese, ceea ce permite restaurarea pieselor dintr-o gamă și un scop mai larg;

- influență mai mică a procesului de acoperire asupra proprietăților materialului piesei etc.

Suprafețele de așezare uzate ale arborilor și părților corpului sunt expuse pulverizării cu flacără.

În funcție de scopul și materialul piesei care este reparată, condițiile de funcționare a acesteia, cerințele pentru acoperire și prelucrarea suplimentară a acesteia, se folosesc metodele de acoperire cu flacără.: non-reflow și reflow, care poate fi efectuată atât în timpul procesului de pulverizare, cât și după acesta.(vezi tabel)

În funcție de metoda de pulverizare utilizată, se folosesc materiale pulbere adecvate (vezi tabel).

Pulverizare cu flacără fără reflux ulterioarăEste utilizat pentru refacerea pieselor nedeformate cu uzură de până la 2,0 mm și structura păstrată a metalului de bază, care în timpul funcționării nu sunt expuse la șocuri, sarcini alternative și încălzire la temperatură ridicată. Piesa este preîncălzită cu o torță cu un exces de acetilenă pentru a preveni oxidarea suprafeței. Piesele din oțel sunt încălzite la 50-100 ° C, bronz și alamă - până la 300 ° C.

Pulverizarea fără reflux se efectuează în două etape: în primul rând, se aplică un strat secundar (pulbere PT-NA-01) și apoi stratul principal (pulbere PT-19N-01 sau altele). Stratul principal se aplică în mai multe treceri, în timp ce grosimea stratului de acoperire nu trebuie să depășească 2,0 mm pe latură. Piesele modelate si plate se pulverizeaza manual, iar piesele de tip „ax” se pulverizeaza manual sau pe instalatii mecanizate cu alimentare automata a metalizatorului.

Topirea este necesară pentru acoperirile metalizate care funcționează sub sarcini de șoc, deoarece datorită rezistenței scăzute a aderenței cu metalul de bază, acoperirile netopite se pot crăpa și se pot desprinde. Acoperirile care trebuie topite trebuie să conțină materiale care umezesc bine suprafața piesei și au proprietăți de autofluxare, cum ar fi aliajele de pulbere pe bază de nichel.

Faza lichidă formată în timpul topirii acoperirii favorizează intensificarea proceselor de difuzie între acesta și metalul piesei. Ca rezultat, rezistența aderării, tenacitatea, rezistența la uzură și densitatea materialului de acoperire sunt crescute. Pentru refluxare se folosesc diverse surse de caldura (flacara de acetilena-oxigen, arc de plasma, curenti de inalta frecventa, fascicul laser, cuptoare cu atmosfera protectoare-reductoare etc.). Temperatura de retur nu trebuie să depășească 1100 ° С. Tehnologia reflow ar trebui să excludă supraîncălzirea și descuamarea stratului de acoperire. După reflux, piesa este răcită împreună cu un cuptor încălzit corespunzător.

Sputtering urmat de reflowEste folosit pentru restaurarea pieselor de tip „ax” cu o grosime de acoperire de până la 2,5 mm. Refluxarea se efectuează imediat după pulverizare. Zona pulverizată este încălzită până când stratul de acoperire se topește, rezultând o suprafață strălucitoare. Duritatea straturilor topite depinde de gradul de pulbere. Sunt rezistente la coroziune, abraziune, temperaturi ridicate și pot fi utilizate pentru piesele care funcționează sub sarcini alternative și de contact.

Schema pulverizării gaz-pulbere fără reflux este prezentată în Fig. 4,53.

Orez. 4,53. Schema de pulverizare cu flacără a unui material pulbere folosind un gaz purtător: 1 - un amestec de oxigen cu un gaz combustibil; 2 - transport gaz; 3 - pulbere pulverizată; 4 - duză; 5 - torță; 6 - capac; 7 - substrat

Pulverizare cu reflow simultan(surfacing gaz-pulbere) se foloseste la refacerea pieselor cu uzura locala de pana la 3-5 mm, care functioneaza sub sarcini alternante si de soc, din fonta, oteluri structurale, rezistente la coroziune si alte materiale.

Baza unui sistem de vopsire cu pulbere cu reflux simultan este o pistoletă de sudură tipică, completată de un dispozitiv pentru alimentarea cu pulbere într-o flacără de gaz. Instalațiile de pulverizare diferă prin gradul de mecanizare (manuală și mașină), putere (putere foarte mică, mică, medie și mare), metoda de alimentare cu pulbere (injectare și neinjectare).

Procesul tehnologic de restaurare a pieselor cu acoperire la flacără include, în general, următoarele operații:

- încălzirea prealabilă a părții restaurate la 200-250 ° С;

- aplicarea unui sub-strat ca bază pentru aplicarea straturilor principale;

- aplicarea stratului principal de acoperire cu proprietățile fizice și mecanice necesare;

- tratarea mecanică a stratului aplicat și controlul acoperirii.

Toate celelalte lucruri fiind egale, preîncălzirea și subacoperirea parțială vor afecta aderența acoperirii la metalul de bază. De asemenea, depinde de metoda de pregătire a suprafeței pentru pulverizare, utilizarea pulberilor termoreglatoare, puterea efectivă a flăcării, metoda și parametrii procesului de pulverizare, prezența aditivilor tensioactivi în materialul de acoperire, echipamentul utilizat, și alți factori.

Prelucrarea acoperirilor pulverizate cu o duritate de până la 40 HRCe se realizează prin tăiere cu scule din carbură și scule din materiale superdure. Se recomandă ca strunjirea să fie efectuată în următoarea secvență: teșire la marginile stratului de acoperire; canelura stratului aplicat de la mijlocul stratului de acoperire până la capetele piesei până la eliminarea denivelărilor stratului aplicat sau la tratarea finală a suprafeței restaurate cu precizia și rugozitatea necesare.

Suprafețele pulverizate sunt prelucrate și prin șlefuire pe mașini adecvate (slefuire cilindrică, șlefuire interioară, șlefuire superficială). În acest caz, este imperativ să utilizați un lichid de răcire, de exemplu, o soluție de 2-3% de sodă. Măcinarea se efectuează direct după acoperire sau după strunjirea prealabilă. Măcinarea acoperirilor pulverizate cu o duritate de până la 60 HRCe se realizează cu roți din carbură de siliciu sau electrocorindon alb și cu o duritate mai mare de 60 HRCe - cu roți diamantate.

Pulverizarea acoperirilor prin metoda detonației

Procesul de metalizare cu acest tip de pulverizare se realizează datorită energiei eliberate în timpul detonării - procesul de transformare chimică a unui exploziv, care are loc într-un strat foarte subțire și se răspândește prin exploziv sub forma unui tip special de flacără la o viteză supersonică (în amestecuri de gaze 1000-3500 m/s ).

Instalațiile pentru metalizare folosesc un amestec de oxigen și acetilenă ca exploziv, a cărui detonare este un fel de ardere a combustibilului gazos. Energia potențială a amestecului de gaz eliberat în acest caz creează o undă de șoc și menține o temperatură ridicată (peste 5000 ° C) și presiune (câteva zeci de GPa) în ea. Sursa detonației este de obicei efectul termic asupra amestecului de gaze (scânteie electrică).

Materialele pulbere care intră în zona de detonare sunt încălzite la temperaturi de peste 3500 ° C și se deplasează împreună cu produsele de detonare la o viteză mare, care la ieșirea din butoi este de 800-900 m / s. Astfel, materialul de acoperire este aruncat de unda de explozie pe suprafața tratată cu o viteză supersonică.

În practică, învelișurile de detonare se formează datorită energiei exploziilor create periodic ale unui amestec de oxigen și acetilenă. Instalația (pistolul) pentru pulverizare cu detonare (Fig. 4.57) conține: o cameră de ardere realizată împreună cu un butoi 5 răcit cu apă; dispozitiv de aprindere (lumanare electrica) 2 cu sursa de alimentare 3; dispozitiv de alimentare cu oxigen și acetilenă 1, dozator de pulbere 4.

Orez. 4,57. Schema de instalare pentru pulverizare prin metoda detonației: 1 - dispozitiv pentru alimentarea unui amestec de gaze; 2 - lumanare electrica; 3 - alimentare; 4 - dozator de pulbere; 5 - portbagaj; 6 - substrat; 7 - detaliu; 8 - capac; 9 - pulbere

Piesa pulverizată 6 este instalată la o distanță de 70-150 mm de marginea cilindrului. În procesul de acoperire, se întâmplă următoarele: alimentarea cu oxigen și acetilenă în camera de ardere; furnizarea unei anumite cantități de pulbere pulverizată din dozator într-un curent de azot; aprinderea unui amestec de oxigen și acetilenă cu o scânteie electrică; arderea unui amestec de gaze, un shot de pulbere din butoi în direcția suprafeței pulverizate. Pulberea și gazele sunt introduse automat în țeava pistolului. Protecția supapelor de gaz împotriva exploziei și curățarea butoiului de produsele de ardere este asigurată prin furnizarea de azot în acesta.

Ciclul descris se repetă de obicei cu o frecvență de 3-4 Hz, care poate fi mărită la 15 Hz sau mai mult. La fiecare explozie, acoperirea este aplicată pe o zonă limitată a suprafeței, astfel încât se formează o acoperire continuă prin mutarea piesei în raport cu pistolul. Acoperirea este formată din particule de pulbere complet topită sau dintr-un amestec de particule topite sau netopite. Viteza mare în momentul impactului și temperatura ridicată din zona de interacțiune fac ca pulberea să fie sudată pe suprafața piesei. În ciuda temperaturii ridicate a produselor de detonare și a particulelor de pulbere, piesa care trebuie acoperită se încălzește până la o temperatură de cel mult 200 ° C.

Spre deosebire de metodele cu flacără de gaz și plasmă, acoperirile de detonare se formează la viteze mai mari ale particulelor și la prezența particulelor de pulbere netopite mai mari. Primul strat de acoperire nu are practic pori (porozitate mai mică de 0,5%), iar porii individuali formați în el scad în volum sau dispar în timpul formării straturilor ulterioare.

Acoperirile de detonare au, de asemenea, o rezistență mare de aderență (până la 20 GPa) cu metalul de bază. Acest lucru se datorează faptului că, în ciuda temperaturii generale scăzute a stratului de suprafață al piesei (200–250 ° C), temperatura la punctele individuale de contact dintre metalele aplicate și de bază atinge temperatura de topire a oțelului. Prin urmare, fuziunea și amestecarea acestor metale are loc pentru a forma o legătură puternică.

Pulberile de metale pure sunt pulverizate prin metode de detonare - N i , Al, Mo, oxizi, carburi, nitruri etc. Grosimea straturilor de detonare este de obicei de 40-220 µm. Straturile mai subțiri au o rezistență mai mică la uzură. Acoperirea constă din trei zone: o zonă de tranziție cu o grosime de 5–30 µm determină rezistența de aderență a acoperirii la substrat; zona principală, a cărei grosime, în funcție de scopul acoperirii, este de 30-150 microni; zona de suprafață de 10–40 µm grosime, care este de obicei îndepărtată în timpul procesării.

Procesul tehnologic de acoperire prin detonare include pregătirea suprafeței pulverizate și a pulberii; aplicarea acoperirii și controlul calității; prelucrarea și controlul calității acoperirilor după prelucrare.

Pentru a forma o legătură puternică între materialele piesei și stratul de acoperire, se recomandă aplicarea unui strat intermediar - un substrat. Este necesar atunci când există o aderență slabă între acoperire și materialul piesei, când valorile coeficienților de dilatare termică a materialelor acoperirii și piesei diferă semnificativ și dacă piesa funcționează în condiții variabile. temperaturile. Grosimea stratului intermediar este de 0,05-0,15 mm. Pentru aplicarea acestuia se folosesc pulberi de nicrom, molibden, aliaje de nichel-aluminiu, oțel 12X18H9 etc.. Zonele suprafeței pieselor pe care nu se aplică acoperirea sunt acoperite cu ecrane din foi subțiri de metal.

Distanța de pulverizare este setată în funcție de material, dimensiunea și forma piesei, materialul și grosimea necesară a acoperirii în intervalul 50-200 mm. Grosimea necesară a stratului se obține prin repetarea repetată a ciclurilor de pulverizare. Deplasarea piesei între două cicluri nu trebuie să depășească 0,5 din diametrul găurii din butoi.

Proprietățile vopselelor prin pulverizare termică

Interacționând cu oxigenul din aer, particulele de metal sunt oxidate. Filmul de oxid rezultat le separă și previne formarea de legături metalice puternice ale particulelor cu baza și între ele. Datorită cantității semnificative de oxizi și incluziuni de zgură, acoperirea este eterogenă,structura poroasa... De obicei, densitatea este de 80-97%. Acoperiri de la A l 2 O 3 și Zr0 2 au o porozitate de 10-15%. Acoperirile din aliaj pe bază de nichel cu autofluxare pot avea porozități mai mici de 2%.

Învelișul metalic este suficient fragil cu rezistență scăzută la tracțiune și rezistență scăzută la oboseală a materialului pulverizat (rezistența la tracțiune pentru oțeluri este în medie de 10-12 MPa). Prin urmare, acoperirea nu crește rezistența piesei, darrezistența sa la obosealăchiar scade, ceea ce este asociat, în special, cu formarea unor concentratoare suplimentare de tensiuni pe suprafața piesei în timpul pregătirii acesteia pentru metalizare. În acest sens, metalizarea nu trebuie utilizată pentru a reface piesele cu o marjă mică de siguranță.

Acoperirea se caracterizează prin relativputere de aderență slabăcu metalul de bază și particulele unul cu celălalt, deoarece fără utilizarea unui efect suplimentar special, acesta este determinat de forțele moleculare de interacțiune dintre zonele în contact unele cu altele și de aderența pur mecanică a particulelor pulverizate la neregularitățile suprafeței a piesei. Doar în anumite puncte locale, particulele individuale pot fi sudate pe metalul piesei. Prin urmare, de exemplu, rezistența de aderență a acoperirii (MPa) în timpul electrometalizării este de 10-25, cu flacără - 12-28, cu plasmă până la 40. În acest sens, metalizarea nu este utilizată pentru refacerea pieselor care funcționează la efort de forfecare mare. (dinți angrenaj, came și altele) expuse la sarcini de șoc, precum și suprafețe de suprafață mică care percep sarcini semnificative (filete, caneluri etc.).

Metodele speciale de creștere a aderenței acoperirii la bază includ: preîncălzirea piesei la o temperatură de 200-300 ° C, aplicarea unui strat intermediar (substrat) de materiale cu punct de topire scăzut sau refractare și topirea acoperirii.

Acoperiri pulverizatefunctioneaza bine pentru compresie... De exemplu, rezistența maximă la compresiune a unui strat de oțel este de 800-1200 MPa, care este mai mare decât cea a fontei.

Duritate Stratul metalizat este de obicei mai mare decât duritatea metalului de bază datorită întăririi materialului aplicat în timpul procesului de metalizare, întăririi prin muncă a particulelor de metal transferate la impactul asupra suprafeței și prezenței peliculelor de oxid în stratul format. .

Cu toate acestea, a lui rezistenta la uzuranu are legătură cu duritatea și cu frecarea uscată poate fi de 2-3 ori mai mică decât cea a metalului piesei, prin urmare, acoperirile metalizate nu pot fi folosite la mate care funcționează fără lubrifiere sau cu lubrifiant furnizat periodic. Cu toate acestea, în prezența lubrifierii, învelișurile metalizate asigură un coeficient de frecare mai scăzut în mate și o rezistență mai mare la uzură a pieselor. Acest lucru se datorează faptului că, datorită porozității sale, stratul metalizat absoarbe uleiul până la 9% din volumul său. Astfel, se observă efectul de auto-ungere a acoperirii. Dacă alimentarea cu lubrifiant este insuficientă sau dacă este întreruptă temporar, griparea are loc mult mai târziu în comparație cu o suprafață nemetalizată. Acoperirile cu plasmă realizate din materiale refractare au o rezistență semnificativă la uzură, care se datorează proprietăților lor fizice și mecanice.

În condiții de uzură abrazivă, acoperirile din aliaje autoflulante pe bază de nichel și A au rezistență ridicată. l 2 O 3

În special, rezistența la uzură a învelișurilor din aliaje pe bază de nichel auto-fluxante (SNGN) este de 3,5-4,6 ori mai mare decât cea a oțelului călit 45. Acoperirile din pseudoaliaje staniu-plumb-cupru au proprietăți antifricțiune bune pentru rulmenți lipiți. .

Pentru a crea acoperiri rezistente la coroziune, se folosesc de obicei aluminiu, zinc, cupru, crom-nichel și alte aliaje. Datorită porozității acoperirilor, grosimea acestora nu trebuie să fie mai mică de 0,2 mm pentru zinc; 0,23 mm - pentru aluminiu; 0,18 mm - pentru cupru; 0,6-1,0 mm pentru oțel inoxidabil.

Acoperiri cu praf de copt

Coacerea Este un proces de obținere a unei acoperiri metalice pe suprafața unei piese, inclusiv aplicarea unui strat de pulbere pe aceasta și încălzirea acestora la o temperatură care să asigure sinterizarea materialului pulbere și formarea unei legături puternice de difuzie cu piesa. Această metodă se bazează pe metodele tehnologice ale metalurgiei pulberilor.

Pentru a obține un strat durabil pe suprafața unei piese care are o aderență sigură la bază, este necesar să activați suprafața piesei, a pulberii sau a ambelor componente. Cele mai accesibile și eficiente sunt următoareletipuri de activare: chimică, termică (încălzire accelerată și introducerea de aditivi care reduc punctul de topire în punctele de contact dintre pulbere și piesă), putere (crearea unui contact sigur între pulbere și piesă).

La activare chimicăîn sarcină se introduc aditivi activi, de obicei sub formă de pulbere dispersată (bor, siliciu, fosfor, nichel etc.), distribuită uniform în pulberea aplicată. Acestea reduc oxidarea metalelor și descompun filmele de oxid.

Activare termicăconsta in incalzirea accelerata pentru a activa procesele de difuzie si a crea, pentru scurt timp, in zonele locale o temperatura care depaseste punctul de topire. În acest caz, pentru a reduce temperatura de apariție a fazei lichide, se folosesc aditivi (de regulă, împreună cu activarea chimică), care formează un eutectic cu punct de topire scăzut. Cea mai eficientă și tehnologică încălzire în inductor prin curenți de înaltă frecvență. Datorita incalzirii pe termen scurt la o temperatura care asigura coacerea, oxidarea pulberii si a piesei este redusa, ceea ce elimina necesitatea folosirii mediilor protectoare-reductoare sau a vidului.

Activarea puteriieste necesar în cazurile în care, fără o aderență adecvată a particulelor de pulbere între ele și la suprafața piesei, este imposibil să se creeze condițiile necesare pentru coacere. Activarea forței ajută la creșterea densității acoperirii și accelerează semnificativ procesele de difuzie între particulele de pulbere și piesă. În practică, pentru activarea forței se folosesc: aplicarea statică a unei sarcini cu încălzire simultană, sinterizarea cu aplicarea vibrațiilor, presiunea cu ajutorul forțelor centrifuge.

Utilizarea simultană a activării chimice, termice și de putere permite obținerea de acoperiri de cea mai înaltă calitate.

Tragere cu electrocontact... În practică, se utilizează de obicei metoda de declanșare prin contact electric cu activare a puterii. Procesul de acoperire în acest caz se efectuează după cum urmează. Pulberea este furnizată pe suprafața piesei, care este presată împotriva acesteia de un electrod (de obicei o rolă) al unei mașini de sudură prin contact. Sub acțiunea impulsurilor de curent electric, pulberea este încălzită la o temperatură de 0,9-0,95 din punctul său de topire. Încălzirea are loc datorită energiei eliberate atunci când un curent electric trece printr-o rezistență activă, care se formează prin contactele dintre particulele de pulbere, suprafața piesei și electrod.

Sub acțiunea presiunii din partea laterală a electrodului, particulele de plastic ale pulberii sunt deformate, sinterizate între ele și suprafața piesei. Acoperirea este formată ca rezultat al unui proces de priză fără difuzie și al proceselor de sinterizare și sudare prin difuzie.

Procesul de coacere este asigurat cu următorii parametri: puterea curentului până la 30 kA, tensiunea 1-6 V, durata impulsului curent 0,01-0,1 s, presiune asupra pulberii până la 100 MPa.

Metoda de ardere prin electrocontact, având o performanță ridicată și un consum redus de energie, asigură rezistența de aderență a stratului de pulbere aplicat la partea de 150-200 MPa, creează o mică zonă afectată de căldură în piesă, nu necesită utilizarea a unei atmosfere protectoare și nu este însoțită de emisie de lumină și emisie de gaze. Pulberile aliate sunt folosite pentru a conferi acoperirii parametrii necesari de porozitate, duritate si rezistenta la uzura.

Spre dezavantaje Această metodă ar trebui să includă instabilitatea proprietăților de acoperire de-a lungul lungimii piesei cu forma tradițională (cilindrica) a electrodului (rola), care este cauzată de încălzirea neuniformă a pulberii în lățimea sa. Dacă sub partea din mijloc a rolei, unde presiunea exercitată asupra pulberii este maximă, aceasta se poate supraîncălzi înainte de a se topi, atunci sub secțiunile extreme temperatura de încălzire poate fi insuficientă pentru coacerea de înaltă calitate, ceea ce poate cauza ciobirea stratului depus. scos în timpul funcționării.

Încălzirea neuniformă a pulberii în acest caz se datorează fluidității sale, datorită căreia densitatea stratului de pulbere și, în consecință, rezistența sa electrică de-a lungul lățimii rolei sunt variabile. Pentru a stabiliza încălzirea pulberii de-a lungul lățimii rolei, exteriorul acesteia suprafata de contact executa concav.

Metoda de coacere, dezvoltată la INDMASH a Academiei Naționale de Științe din Belarus, devine din ce în ce mai utilizată în industrie, în care activarea forței este efectuată de forțe centrifuge, iar pulberea și partea din timpul coacerii sunt încălzite de inductiv. metodă.

Un avantaj semnificativ aceasta metoda sinterizarea este că, datorită acțiunii forțelor centrifuge asupra fiecărei particule de pulbere, se asigură o formare de înaltă calitate a acoperirii simultan pe toată lungimea suprafeței piesei. În plus, datorită încălzirii și turnării simultane a acoperirii, acest proces de sinterizare se caracterizează printr-o productivitate ridicată cu oxidarea minimă a suprafeței piesei și a pulberii.

Straturile antifricțiune și rezistente la uzură sunt aplicate prin sinterizare centrifugă prin inducție pe suprafețele interioare, exterioare și de capăt ale pieselor cilindrice într-o gamă largă de diametre. Pentru aceasta se folosesc instalații centrifuge speciale. Rotirea piesei se realizează de obicei în jurul unei axe orizontale cu locația exterioară a inductorului, ceea ce face posibilă obținerea unei grosimi uniforme de acoperire pe toată lungimea piesei și aplicarea de acoperiri în găuri cu diametru mic.

Conform unui proces tehnologic tipic de ardere prin inducție centrifugă în gaură, partea de tip „manșon” este plasată într-o carcasă de protecție din oțel, un amestec de pulbere și flux este turnat în gaură, orificiul este închis la ambele capete ale piesa cu garnituri si capace antiaderente.

Dispozitivul astfel asamblat este fixat pe axul instalației centrifuge, asigurând poziționarea necesară preliminară a acestuia față de inductor. Apoi axul este adus în rotație și circuitul de alimentare cu inductor este pornit. Temperatura de încălzire a piesei este controlată de un sistem adecvat.

După sinterizarea materialului sub formă de pulbere și sinterizarea acoperirii, inductorul este oprit în timp ce se menține rotația axului. Rotația este oprită când piesa este răcită la 350-600 ° C, după care dispozitivul este scos din instalație și răcit la temperatura naturală. Acoperirea rezultată este prelucrată la dimensiunea necesară.

Centrul pentru acoperiri de protecție - Ural (TsZPU) a stăpânit procesul de metalizare a arcului electric (EDM), acest proces vă permite să creați un strat de protecție prin topirea a două fire (de aceeași compoziție sau diferită) cu un arc electric care arde între ele la o temperatură de 5000 - 6000 C, urmată de pulverizare și transfer pe suprafața piesei de prelucrat cu ajutorul unui jet de gaz cu o viteză mai mare de 100 de metri pe secundă (argon, azot, jet de aer comprimat). Astfel, se creează un strat de protecție rezistent la coroziune, cu rezistență ridicată de aderență și porozitate scăzută, iar durata de viață a pieselor lor este mărită de mai multe ori. Metalizarea arcului la intreprinderea noastra centrul de control central este produs in camere speciale, automatizate. Echipamentele noastre de înaltă tehnologie ne permit să creăm acoperiri de protecție de înaltă calitate, cu o durată lungă de viață și cu caracteristici specificate.

EDM - metalizare cu arc electric

Metalizarea arcului electric în Rusia prin pulverizare de protecție eficientă a metalelor. Detaliile au trecut EDM nu se corodeaza, sunt rezistente in medii agresive, lucreaza de multe ori mai mult. În EDM (metalizarea arcului electric), aderența particulelor la substrat are loc pe o suprafață rugoasă. Straturile de protecție aplicate au aderență ridicată la metal și nu se desprind de pe structură în sine. Ca urmare a EDM, pe suprafața produselor din oțel se depun particule mici, care formează o acoperire de tip continuu. Avantajele EDM grosime mare (până la 15 mm) a stratului protector rezultat. Pentru a îmbunătăți proprietățile anticorozive, suprafața este acoperită cu metal în mai multe treceri. În metalizarea cu arc electric, pulverizarea de aluminiu și zinc este utilizată ca înlocuitor pentru galvanizarea la cald.

Părțile care au suferit metalizare cu arc electric în structura, compoziția chimică și proprietățile lor sunt semnificativ diferite de metalele originale.

Avantajele EDM

- Metalizarea cu arc electric permite depunerea diferitelor metale și aliaje, precum și a unui număr mare de compuși și amestecuri ale acestora. Pot fi pulverizate diferite materiale în mai multe straturi, ceea ce permite obținerea de acoperiri cu caracteristici speciale.

- Un strat uniform poate fi pulverizat pe o suprafață mare, precum și pe zone restrânse de articole mari.

- Pulverizarea este metoda cea mai convenabilă și extrem de economică atunci când este necesară acoperirea unei părți a unui produs mare.

- Baza pe care se efectuează pulverizarea este ușor deformată.

- Procesul tehnologic EDM asigură performanțe ridicate de acoperire.

În cazuri excepționale, metalizarea arcului electric este singura modalitate posibilă de protecție pe termen lung a structurilor împotriva coroziunii și distrugerii. Straturile de protecție metalice aplicate prin EDM au proprietăți protectoare de auto-vindecare. În cazul deteriorării mecanice a stratului protector, astfel de locuri sunt înfundate cu oxizi ai metalului de acoperire. Anti-coroziune acoperiri metalice nu se exfoliază și nu se prăbușește la temperaturi scăzute, ceea ce le permite să fie utilizate în diferite zone climatice.