เรซินฟีนอล - ฟอร์มาลดีไฮด์ ฟีนอล - ฟอร์มัลดีไฮด์โพลีเมอร์โพลิเมอร์สังเคราะห์เกิดขึ้นระหว่างการบ่มฟีนอล - ฟอร์มัลดีไฮด์

| 13.09.2009

พอลิเมอร์ดังกล่าวได้จากปฏิกิริยาโพลีคอนเดนเซชันของฟีนอลและอัลดีไฮด์ ฟอร์มาลดีไฮด์เฟอร์ฟูรัลอะนิลีนลิกนินใช้เป็นอัลดีไฮด์ ดังนั้นจึงได้รับโพลีเมอร์ที่มีชื่อต่างๆ (เช่นฟีนอล - ฟอร์มัลดีไฮด์, ฟีนอล - เฟอร์ฟูรัล, ฟีนอล - ลิกนิน)

ปฏิกิริยาของฟีนอลกับอัลดีไฮด์เป็นปฏิกิริยาโพลีคอนเดนเซชันซึ่งเป็นสภาวะที่มีการทำงานหลายอย่างของโมเลกุลที่ทำปฏิกิริยา

ขึ้นอยู่กับการทำงานของวัตถุดิบฟีนอลิกเริ่มต้นลักษณะของส่วนประกอบของอัลดีไฮด์อัตราส่วนเชิงปริมาณของอัลดีไฮด์และฟีนอลและลักษณะของตัวเร่งปฏิกิริยาผลิตภัณฑ์โพลีคอนเดนเซชันสองประเภทของฟีนอลที่มีอัลดีไฮด์จะเกิดขึ้น - เทอร์โมเซตติงและโพลีเมอร์เทอร์โมพลาสติก สปีชีส์แรกมีความสามารถในการเปลี่ยนสถานะเป็นสถานะที่ละลายน้ำได้และไม่ละลายน้ำ (โพลีเมอร์เชิงพื้นที่) เมื่อถูกความร้อน พอลิเมอร์เทอร์โมพลาสติกละลายได้อย่างถาวรและละลายน้ำได้และไม่สามารถรักษาได้เมื่อถูกความร้อน

พอลิเมอร์เทอร์โมเซตติงในสถานะหลอมเหลวและละลายน้ำเริ่มต้นเรียกว่า resols หรือโพลีเมอร์ในระยะ A

Resols เป็นผลิตภัณฑ์ปฏิกิริยาที่ไม่เสถียร ขึ้นอยู่กับระดับอุณหภูมิพวกมันจะผ่านไปด้วยความเร็วที่มากขึ้นหรือน้อยลงไปสู่สถานะสุดท้ายที่ไม่ละลายน้ำและไม่ละลายน้ำ อัตราการสร้างพันธะเชิงพื้นที่กำหนดอัตราการรักษาพอลิเมอร์

การบ่มอย่างสมบูรณ์และการไม่ละลายน้ำจะนำหน้าด้วยขั้นตอนของการเปลี่ยนไปสู่สถานะกลางซึ่งมีลักษณะการสูญเสียความสามารถในการละลายได้และการมีสภาพเหมือนยางยืดหยุ่นสูงเมื่อได้รับความร้อนรวมทั้งการบวมอย่างมีนัยสำคัญในตัวทำละลาย โพลีเมอร์ของขั้นตอนกลางนี้เรียกว่า resitols หรือโพลีเมอร์ในระยะ B

ขั้นตอนสุดท้ายของพอลิคอนเดนเซชันพอลิเมอร์มีลักษณะเฉพาะคือความสามารถในการละลายน้ำได้และความไม่สามารถละลายได้ไม่สามารถทำให้อ่อนตัวลงเมื่อถูกความร้อนและพองตัวในตัวทำละลาย ในขั้นตอนสุดท้ายนี้โพลีเมอร์เรียกว่า resites หรือ C-stage polymers

พอลิเมอร์เทอร์โมพลาสติกเรียกว่าโนโวแลค เป็นสิ่งสำคัญมากที่ทั้งสองรัฐ (โนโวแลคและรีโซล) สามารถย้อนกลับได้

จากกลุ่มฟีนอลิกโพลีเมอร์ มูลค่าสูงสุด มีฟีนอล - ฟอร์มัลดีไฮด์ซึ่งเป็นผลิตภัณฑ์หลักของอุตสาหกรรมโพลิเมอร์

ฟีนอล (C2 H5 OH) และฟอร์มาลิน CH2 O เป็นวัสดุเริ่มต้นสำหรับการผลิตฟีนอลเป็นสารในรูปของผลึกเข็มไม่มีสีที่มีกลิ่นเฉพาะจุดหลอมเหลว 41 °และจุดเดือด 181 °

ฟอร์มาลิน เรียกว่าสารละลายของก๊าซฟอร์มาลดีไฮด์ในน้ำ ฟอร์มาลดีไฮด์มีกลิ่นฉุนซึ่งระคายเคืองอย่างมากต่อเยื่อเมือกของอวัยวะในระบบทางเดินหายใจและดวงตา ความเข้มข้นที่อนุญาตในอากาศของโรงงานอุตสาหกรรมไม่ควรเกิน 0.005 mg / l ของอากาศ

ตามข้อกำหนดทางเทคนิคฟอร์มาลินประกอบด้วยฟอร์มาลดีไฮด์ 40% และเมทิลแอลกอฮอล์ 7 ถึง 12% (ตามปริมาตร) แอลกอฮอล์ถูกเติมลงในฟอร์มาลินเพื่อไม่ให้เกิดการตกตะกอนที่เป็นของแข็ง - พาราฟอร์มประกอบด้วยโพลีเมอร์ฟอร์มัลดีไฮด์

เนื่องจากฟอร์มัลดีไฮด์มีปฏิกิริยาสูงมากจึงเกิดรูปแบบผงได้ง่ายมากเมื่ออุณหภูมิลดลงและความเข้มข้นของฟอร์มาลินเพิ่มขึ้น ดังนั้นในฤดูหนาวถังฟอร์มาลินจะถูกทำให้ร้อนเล็กน้อยด้วยไอน้ำคนหูหนวก สารตกตะกอนสดของพาราฟอร์มละลายได้ง่ายในน้ำหรือเมื่อให้ความร้อนฟอร์มาลินด้วยการตกตะกอน บางครั้งใช้พาราฟอร์มแทนฟอร์มาลินเพื่อควบแน่น

รูปแบบการค้าเป็นผงละเอียดสีขาว ก๊าซฟอร์มาลดีไฮด์เป็นสารไวไฟ พาราฟอร์มผงยังติดไฟได้ ความสามารถในการติดไฟของฟอร์มาลินส่วนใหญ่เกี่ยวข้องกับการก่อตัวของพาราฟอร์ม

อันตรายจากไฟไหม้อาจเกิดขึ้นได้หากฟอร์มาลินซึ่งซึมผ่านการรั่วไหลในท่อและถังทำให้เกิดการทับถมของโครงสร้างเหล่านี้หลังจากการระเหย

ปฏิกิริยาโพลีคอนเดนเซชันและการสร้างโพลีเมอร์โนโวแลคถูกเร่งโดยไฮโดรเจนไอออน ในกรณีที่ไม่มีการเติมตัวเร่งปฏิกิริยานี้ปฏิกิริยาจะถูกเร่งปฏิกิริยาโดยกรดฟอร์มิกซึ่งมีอยู่ในฟอร์มาลินทางเทคนิคเสมอ ที่pH≥7โพลีเมทิลีนฟีนอลจะเกิดขึ้น - โพลีเมอร์โนโวแลค

ผลผลิตของพอลิเมอร์สภาวะสมดุลและคุณสมบัติของพอลิเมอร์ไม่ขึ้นอยู่กับปริมาณของตัวเร่งปฏิกิริยา แต่อัตราการเกิดปฏิกิริยาเป็นฟังก์ชันเชิงเส้นของความเข้มข้นของไฮโดรเจนไอออน

ลักษณะทางเคมีของตัวเร่งปฏิกิริยาไม่เพียงส่งผลกระทบต่อการเร่งปฏิกิริยาซึ่งกำหนดโดยระดับของการแยกตัวเท่านั้น แต่ยังส่งผลกระทบต่อคุณสมบัติทางเทคนิคบางประการของพอลิเมอร์ ควรสร้างความแตกต่างระหว่างตัวเร่งปฏิกิริยาที่หลุดออกจากโพลีเมอร์ระหว่างการทำให้แห้งและตัวเร่งปฏิกิริยาที่ยังคงเป็นอิสระหรือถูกผูกไว้ในโพลีเมอร์ หลังมีผลต่อคุณสมบัติของโพลีเมอร์มากกว่าในอดีต ตัวเร่งปฏิกิริยาสามารถเปลี่ยนสีของโพลีเมอร์ความคงทนต่อแสงและส่งผลต่อกระบวนการควบแน่นและการทำให้แห้ง

ตัวเร่งปฏิกิริยาที่มีฤทธิ์มากขึ้นคือกรดไฮโดรคลอริก ความเข้มข้นในตัวกลางของปฏิกิริยาควรอยู่ระหว่าง 0.1 ถึง 0.3% (ถึงฟีนอล) ซึ่งเป็นผลมาจากทั้งระดับความเป็นกรด (pH) ของฟอร์มาลินทางเทคนิค (ปริมาณกรดฟอร์มิกในนั้น) และช่วง pH สำหรับส่วนผสมของปฏิกิริยา (ปกติตั้งแต่ 2, 2 ถึง 1.8)

ในกระบวนการทำปฏิกิริยาโพลีคอนเดนเซชันของโนโวแลคความร้อนจำนวนมากจะถูกปล่อยออกมา (สูงถึง 150 กิโลแคลอรีต่อฟีนอล 1 โมล) ซึ่งอาจทำให้เกิดฟองอย่างรุนแรงและการขับส่วนผสมของปฏิกิริยาออกจากเครื่องปฏิกรณ์ ดังนั้นจึงแนะนำให้ใช้กรดไฮโดรคลอริกในปริมาณสองหรือสามครั้ง ข้อดีอย่างมากของตัวเร่งปฏิกิริยานี้คือในระหว่างการอบแห้งของโพลีเมอร์กรดไฮโดรคลอริกส่วนใหญ่จะระเหยออกจากส่วนผสมของปฏิกิริยาร่วมกับไอน้ำ

ข้อเสียเปรียบที่ร้ายแรงของกรดไฮโดรคลอริกคือมีผลทำลายอุปกรณ์ กรดซัลฟิวริกถูกใช้เป็นตัวเร่งปฏิกิริยาค่อนข้างน้อย มันเร่งปฏิกิริยาได้แรงน้อยกว่ากรดไฮโดรคลอริก นอกจากนี้เนื่องจากยังคงอยู่ในโพลีเมอร์จึงจำเป็นต้องมีการทำให้เป็นกลางในภายหลังซึ่งเป็นผลมาจากการเกิดเกลือเฉื่อยทางเคมี (การทำให้เป็นกลางทำได้โดยการเติมแบเรียมหรือแคลเซียมออกไซด์ไฮเดรต) พอลิเมอร์มีสีเข้มกว่ากรดไฮโดรคลอริก

กรดออกซาลิกที่แยกตัวออกมาอย่างอ่อนจะออกฤทธิ์น้อยกว่าและควรรับประทานในปริมาณมาก (โดยปกติคือ 1.5-2.5%) กระบวนการควบแน่นดำเนินไปอย่างใจเย็นกว่าควบคุมได้ง่ายกว่า แต่ใช้เวลานานกว่าการใช้กรดไฮโดรคลอริก Novolaks ที่ได้มีน้ำหนักเบาและเร็วขึ้น

กรดฟอร์มิกมีอยู่ในฟอร์มาลินทางเทคนิคเสมอ อย่างไรก็ตามเนื้อหา (ประมาณ 0.1%) ไม่ได้ให้อัตราการเกิดปฏิกิริยาโพลีคอนเดนเซชันที่ต้องการ ดังนั้นหากเกิดการควบแน่นที่ความดันบรรยากาศและที่จุดเดือดของส่วนผสมจำเป็นต้องเติมกรดเพื่อลด pH ของตัวกลางในการทำปฏิกิริยาเป็น 4.5

หากปฏิกิริยาดำเนินการภายใต้ความกดดันและอุณหภูมิที่สูงขึ้น (ในหม้อนึ่งฆ่าเชื้อ) การเกิดโพลีคอนเดนเสทจะดำเนินไปในอัตราที่เพียงพอ

กระบวนการทางเทคโนโลยี การได้รับฟีนอล - ฟอร์มัลดีไฮด์โพลีเมอร์ประกอบด้วยการดำเนินการหลักดังต่อไปนี้: การเตรียมวัตถุดิบการบรรจุลงในบ่อหมักการปรุงอาหารการทำให้แห้งและการระบายน้ำ

ในการทำโพลีคอนเดนเสทของฟอร์มาลินจะได้รับ 26.5-27.5 กรัมต่อฟีนอล 100 กรัม ฟีนอลถูกละลายก่อนและคงไว้ในสถานะของเหลวโดยการให้ความร้อนหรือเจือจางด้วยน้ำอุ่น

การควบแน่นของโพลีเมอร์จะกระทำในบ่อหมักสุญญากาศภายใต้สุญญากาศ หม้อไอน้ำ (รูปที่ 13) เป็นกระบอกเหล็ก 1 ที่มีฝาปิดทรงกลมและด้านล่างพร้อมกับเสื้อสูบไอน้ำ

(รูปที่ 13) บ่อหมักสุญญากาศสำหรับโพลีคอนเดนเซชันพอลิเมอร์

หม้อไอน้ำมีเครื่องกวน 2 ขับเคลื่อนด้วยมอเตอร์ไฟฟ้า 3 ในส่วนล่างของหม้อไอน้ำมีวาล์ว 4 สำหรับระบายโพลีเมอร์ ฝาครอบมีไฟส่องสว่างสองดวงและช่องสำหรับทำความสะอาดหม้อไอน้ำ นอกจากนี้บนฝาและส่วนทรงกระบอกยังมีอุปกรณ์สำหรับจัดหาวัตถุดิบการกำจัดไอระเหยไปยังตู้เย็นการระบายคอนเดนเสทการเก็บตัวอย่าง ฯลฯ ความจุของหม้อไอน้ำดังกล่าวแตกต่างกัน - ตั้งแต่ 1.5 ถึง 10 ม.

ในรูป 14 แสดงแผนภาพการติดตั้งบ่อหมักร่วมกับตู้เย็นและตัวเก็บรวบรวมคอนเดนเสท

(รูปที่ 14) แผนภาพการติดตั้งบ่อหมัก: 1 - บ่อหมักสุญญากาศ 2 - ตู้เย็น; 3 - ตัวสะสมคอนเดนเสท; 4 - ปั๊ม

วัตถุดิบที่เตรียมไว้จะถูกสูบเข้าไปในบ่อหมักและมีการนำตัวเร่งปฏิกิริยาจำนวนเล็กน้อยไปที่นั่นด้วย

หลังจากผสมส่วนผสมแล้วไอน้ำจะถูกป้อนเข้าไปในแจ็คเก็ตของหม้อไอน้ำจะถูกทำให้ร้อนและเก็บไว้ที่เดือด ไอน้ำที่ได้จะถูกนำไปที่ตู้เย็น เวลาในการปรุงอาหารคือ 2-2.5 ชั่วโมงขั้นแรกจะเกิดอิมัลชันซึ่งประกอบด้วยน้ำ "โพลีเมอร์เกิน" โพลิเมอร์และสารตกค้างของฟีนอลและฟอร์มาลีนที่ไม่ได้ทำปฏิกิริยา จากนั้นหลังจากตกตะกอนส่วนผสมจะแบ่งออกเป็นสองชั้นชั้นล่างเป็นโพลีเมอร์และชั้นบนเป็นน้ำ

หากหยุดกระบวนการในขั้นตอนของการสร้างอิมัลชันพอลิเมอร์ในรูปแบบนี้สามารถใช้เพื่อให้ได้ผงกดหรือกาวกันน้ำ

ในกรณีส่วนใหญ่โพลีเมอร์จะถูกทำให้แห้งในกาต้มน้ำเดียวกันภายใต้สุญญากาศและในรูปแบบที่ขาดน้ำ แต่หลอมเหลวจะถูกวางลงบนถาดโลหะซึ่งจะแข็งตัวเมื่อเย็นตัวลง โนโวแลคโพลีเมอร์ในรูปแบบนี้สามารถเก็บไว้ได้นานโดยไม่เปลี่ยนแปลงคุณสมบัติ พอลิเมอร์ resole อาจค่อยๆแข็งตัวระหว่างการเก็บรักษาและสูญเสียความสามารถในการหลอมรวมและการละลายได้

พอลิเมอร์ Resole ได้มาจากปฏิกิริยาของฟีนอลไตรฟังก์ชันกับฟอร์มาลดีไฮด์และที่ pH\u003e 7 นั่นคือต่อหน้าตัวเร่งปฏิกิริยาอัลคาไลน์ ประการหลังกำหนดลักษณะการปรับขนาดของโพลีเมอร์ไม่เพียง แต่มีฟอร์มาลดีไฮด์มากเกินไป แต่ยังรวมถึงฟีนอลด้วย

ตัวเร่งปฏิกิริยาที่สำคัญที่สุดสำหรับการกลั่นตัวเป็นหยดน้ำ ได้แก่ โซเดียมไฮดรอกไซด์แบเรียมออกไซด์ไฮเดรตแอมโมเนียและโซดา

ขึ้นอยู่กับอัตราส่วนของส่วนประกอบลักษณะของตัวเร่งปฏิกิริยาและระบบการอบแห้งผลิตภัณฑ์ควบแน่นขั้นสุดท้ายอาจเป็นของเหลวหรือของแข็ง

โพลีเมอร์รีโซลเหลว (ปราศจากน้ำ) ถูกนำมาใช้กันอย่างแพร่หลายสำหรับการชุบผ้าเส้นใยและการขึ้นรูป

โดยปกติจะใช้คอนเดนเสทของน้ำ (พอลิเมอร์อิมัลชั่น) ที่ได้รับหลังจากสิ้นสุดการควบแน่นและระบายน้ำของ superpolymer ในกรณีเหล่านี้โพลีเมอร์จะแห้งหลังจากผสมคอนเดนเสทกับฟิลเลอร์

สามารถเตรียมโพลีเมอร์ที่เป็นของแข็งได้ภายใต้สภาวะมาตรฐาน ข้อดีของมันมีดังนี้ความเสถียรของคุณสมบัติปริมาณฟีนอลอิสระที่ต่ำกว่าคุณสมบัติทางเคมีที่สูงขึ้น พวกเขาแตกต่างจากโพลีเมอร์โนโวแลคที่เป็นของแข็งเนื่องจากมีจุดหลอมเหลวต่ำกว่าและมีฟีนอลอิสระสูงกว่า ประการหลังขึ้นอยู่กับอัตราส่วนของส่วนประกอบลักษณะและปริมาณของตัวเร่งปฏิกิริยาความลึกของการควบแน่นและระยะเวลาในการอบแห้ง โดยปกติแล้วรีโซลแบบแข็งจะมีรีโซลฟรีสูงถึง 8-12% ส่วนของเหลว - 20% และอื่น ๆ |

บางครั้งต้องการฟีนอลอิสระในปริมาณต่ำเพื่อปรับปรุงความสามารถในการหลอมและความสามารถในการไหลของโพลิเมอร์รวมทั้งเพิ่มความยืดหยุ่นของฟิล์มหลังจากการบ่ม อย่างไรก็ตามเมื่อมีฟีนอลอิสระมากเกินไปอัตราการบ่มจะลดลงและคุณสมบัติทางเคมีกายภาพของสารกดจะลดลง

ซึ่งแตกต่างจากโพลีเมอร์โนโวแลคซึ่งสามารถเก็บไว้ได้นานโดยไม่เปลี่ยนแปลงคุณสมบัติโพลิเมอร์ resole (แม้กระทั่งของแข็ง) จะสูญเสียความสามารถในการหลอมเหลวและการละลายได้อย่างเห็นได้ชัดแม้ในอุณหภูมิปกติเพิ่มความหนืดของสารละลายเช่นในระหว่างการเก็บรักษาการเชื่อมโยงเชิงพื้นที่ โพลีเมอร์และรีโซลจะค่อยๆก่อตัวขึ้นเข้าสู่สภาวะฟื้นคืนสภาพ

ปฏิกิริยาทางความร้อนของโพลีเมอร์ resole ที่อุณหภูมิสูง (105-180 °) ต่ำกว่าโนโวลักซ์ที่ผสมกับยูโรโทรปิน (อัตราการเปลี่ยนจากขั้น A ไปยังขั้น C ต่ำกว่า) ที่อุณหภูมิต่ำ (สูงถึง 120 °) รีโซลจะผ่านไปยังขั้น B ได้เร็วกว่าโพลีเมอร์โนโวแลคในส่วนผสมที่มี urotropine ในปริมาณที่เหมาะสม

คุณสมบัติโดยเฉลี่ยของโพลิเมอร์โนโวแลคมีดังนี้:

จุดหยดตาม Ubbeloda, °С…. 95-105

ความหนืดของสารละลายแอลกอฮอล์ 50% ของพอลิเมอร์ cps ไม่เกิน ... ... ... ... ... .. 130

เวลาเจลาติไนเซชันด้วยยูโรโทรพีน 10% ที่ 150 °วินาที……. 40-50

ปริมาณฟีนอลฟรี% ……. 6-9 |

คุณสมบัติของโพลีเมอร์รีโซลที่เป็นของแข็งเช่นโพลีเมอร์โนโวแลคอาจแตกต่างกันอย่างมีนัยสำคัญขึ้นอยู่กับสูตรการควบแน่นและกระบวนการทำให้แห้ง ค่าเฉลี่ยของโพลีเมอร์เหล่านี้แสดงไว้ด้านล่าง:

จุดหยดตาม Ubbeloda, °С ... .. 60-85

อัตราการเกิดเจลาติไนซ์ที่ 105 °วินาที…… .. 62-180

ปริมาณฟีนอลฟรี% ... ... ... 5-12

ความชื้น% ไม่เกิน………. 3-4

นอกจากโพลีเมอร์ resole ที่เป็นของแข็งแล้วอุตสาหกรรมยังผลิตอิมัลชัน resole ฟีนอล - ฟอร์มัลดีไฮด์โพลีเมอร์ซึ่งเป็นคอนเดนเสทของน้ำที่มีความหนืดเกิดขึ้นหลังจากการตกตะกอนและการแยกตัวของน้ำที่เกินโพลีเมอร์หรือหลังจากการระเหยของน้ำบางส่วน

พอลิเมอร์อิมัลชั่นใช้สำหรับชุบเส้นใยและฟิลเลอร์เนื้อเยื่อ: แป้งไม้เซลลูโลสและผ้า ข้อดีของพวกเขาเมื่อเปรียบเทียบกับโพลีเมอร์ที่เป็นของแข็งและเรซินคือไม่จำเป็นต้องทำให้แห้งและใช้แอลกอฮอล์เพื่อให้ได้สารเคลือบเงาที่มีแอลกอฮอล์

ข้อเสียของพอลิเมอร์อิมัลชันคือความเสถียรต่ำคุณสมบัติที่ไม่ได้มาตรฐานและมีปริมาณฟีนอลอิสระสูงกว่าและผลิตภัณฑ์ควบแน่นเมธิลอลที่มีน้ำหนักโมเลกุลต่ำ

โพลีเมอร์ฟีนอล - ฟอร์มัลดีไฮด์ใช้ในการก่อสร้างสำหรับการผลิตกาว, ไฟเบอร์บอร์ดแข็ง, พาร์ติเคิลบอร์ด, พลาสติกลามิเนตไม้ (ชิปบอร์ด), ไม้อัดกันน้ำ, พลาสติกลามิเนต, สำหรับการเตรียมพลาสติกรังผึ้ง, ขนแร่และเสื่อขนสัตว์แก้วและวาร์นิชแอลกอฮอล์ .

วัสดุประเภทที่สองคือโพลีเมอร์ cresol-formaldehyde ซึ่งส่วนประกอบแรกไม่ใช่ฟีนอล แต่เป็น cresol C6 H4 CH3 OH

Cresol เป็นโมโนไฮดริกฟีนอลชนิดหนึ่ง

Cresols เป็นสารช่วยในการทำงานดังนั้นเมื่อฟอร์มาลดีไฮด์ทำปฏิกิริยากับ ortho และ para-resols จะได้เฉพาะพอลิเมอร์เทอร์โมพลาสติกที่อัตราส่วนส่วนประกอบ เมื่อฟอร์มาลดีไฮด์ทำปฏิกิริยากับ m-cresol จะได้ทั้งเทอร์โมเซตติงและเทอร์โมพลาสติกพอลิเมอร์ (โดยขาดฟอร์มาลดีไฮด์และในสภาพแวดล้อมที่เป็นกรด)

โดยปกติจะใช้ส่วนผสมของไอโซเมอร์ cresol สามตัว - ไตรรีซอลที่มีอย่างน้อย 40% m-cresol Tricresol เป็นของเหลวสีน้ำตาลเข้มหรือสีน้ำตาลแดง ความถ่วงจำเพาะคือ 1.04; เดือดที่อุณหภูมิ 185-210 ° Tricresol เป็นพิษเช่นเดียวกับฟีนอล ละลายในน้ำได้แย่กว่าฟีนอลมาก (ประมาณ 2% เท่านั้น)

Tricresol ถูกขนส่งในถังและถังที่ทำจากเหล็กชุบสังกะสี

Cresol ได้มาจากถ่านหินหินดินดานและพีททาร์

ขึ้นอยู่กับอัตราส่วนโมลาร์ของครีซอลและอัลดีไฮด์จะได้ทั้งโพลีเมอร์โนโวแลคและรีโซล

โพลีเมอร์ Cresolo-aldehyde ความต้านทานต่อน้ำและกรดแตกต่างกัน พวกเขาใช้ในการผลิตผลิตภัณฑ์หล่อต่างๆลามิเนตจากผ้าและกระดาษตลอดจนการกดผลิตภัณฑ์ที่มีส่วนผสมของแป้งไม้และสารตัวเติมอื่น ๆ สำหรับการผลิตชิ้นส่วนต่างๆของโปรไฟล์ที่ซับซ้อนโดยการกดร้อน

ตัวแทนที่สามของโพลีเมอร์กลุ่มนี้คือ โพลีเมอร์ฟีนอล - เฟอร์ฟูรัล

... เกิดขึ้นระหว่างการควบแน่นของฟีนอลและเฟอร์ฟูรัลซึ่งในปฏิกิริยานี้ใช้แทนฟอร์มัลดีไฮด์

จากวัสดุทดแทนทั้งหมดได้รับคุณค่าทางปฏิบัติสูงสุดในเทคโนโลยีการก่อสร้าง

Furan เป็นสารประกอบเฮเทอโรไซคลิกอินทรีย์ที่ง่ายที่สุดที่มีออกซิเจนในวงแหวนห้าแผ่น

Furfural ได้มาจากซังข้าวโพดเปลือกถั่วลิสงฟางกกและเศษพืชอื่น ๆ Furfural เป็นของเหลวไม่มีสีที่มืดลงเมื่อส่องสว่างในอากาศจุดเดือดคือ 162 °และความหนาแน่นรวมคือ 1.1594 g / cm³

ปฏิกิริยาโพลีเมอไรเซชันซึ่งนำไปสู่การเกิดเจลาติไนซ์ของเฟอร์ฟูรัลถูกเร่งโดยการกระทำของกรดแก่ ด้วยเหตุนี้ในกรณีของการเกิดโพลีคอนเดนเสทของเฟอร์ฟูรัลกับฟีนอลต่อหน้ากรดแก่ที่มีกรดมากเกินไปจะเกิดโพลีเมอร์ที่เจลาติไนซ์และละลายได้

ในทางปฏิบัติมักเกิดการควบแน่นในสภาพแวดล้อมที่เป็นด่าง หากนำเฟอร์ฟูรัล 0.75-0.90 โมลเข้าสู่ปฏิกิริยาต่อ 1 โมลของฟีนอลจะได้โพลีเมอร์โนโวแลคที่มีจุดหลอมเหลวค่อนข้างสูง ด้วยเฟอร์ฟูรัลจำนวนมากขึ้นอันเป็นผลมาจากการควบแน่นของอัลคาไลน์ทำให้ได้โพลีเมอร์ที่สามารถละลายที่อุณหภูมิสูง (180 °)

พอลิเมอร์ฟีโนโลฟิวรัลได้จากการควบแน่นด้วยความดันในหม้อนึ่ง ดังนั้นในหม้อนึ่งความดัน (รูปที่ 15) ให้ใส่ฟีนอล 100 ส่วน, เฟอร์ฟูรัล 80 ส่วนและโซเดียมไฮดรอกไซด์ 0.5-0.75 ส่วน

(รูปที่ 15) แผนภาพของอุปกรณ์นึ่ง: 1 - ตัว; 2 - ปก; 3 - เครื่องกวน; 4 - แจ็คเก็ตไอน้ำ; 5 - ท่อระบายน้ำ; b - ซีลน้ำมัน 7 - หน้าแปลน; 8 - ปลอกเทอร์โมมิเตอร์; 9 - manometer มาตรวัดสุญญากาศ; 10 - ความเหมาะสมของช่องเปิดโหลด 11 - การรวมกันของวาล์วนิรภัย 12 - สายสูญญากาศ; 13 - สายอัดอากาศ 14 - สายเชื่อมต่อหม้อนึ่งกับบรรยากาศ 15 - สหภาพท่อไอน้ำ; 16 - เหมาะสมสำหรับเต้าเสียบคอนเดนเสท 17 - หัวฉีดสำหรับเต้ารับน้ำ

หลังจากโหลดวัตถุดิบจะถูกผสมอย่างเข้มข้นกับอากาศอัดหม้อนึ่งจะถูกปิดเครื่องกวนจะเริ่มทำงานและไอน้ำจะถูกส่งไปยังแจ็คเก็ตของหม้อนึ่งความดัน (5-6 atm)

ส่วนผสมจะได้รับความร้อนจนกระทั่งความดันภายในหม้อนึ่งถึง 4.5-5.5 atm จากนั้นไอน้ำจะดับลงและอุณหภูมิในหม้อนึ่งจะสูงขึ้นอีกและด้วยเหตุนี้ความดันจึงเพิ่มขึ้นเนื่องจากปฏิกิริยาคายความร้อน ความดันค่อยๆเพิ่มขึ้นเป็น 10 atm ที่ 10 atm ปฏิกิริยาจะดำเนินต่อไปเป็นเวลา 40-60 นาที หากความดันลดลงไอน้ำจะถูกป้อนกลับเข้าไปในเสื้อ จากนั้นหม้อนึ่งจะเย็นลง

เมื่อความดันในหม้อนึ่งความดันลดลงเหลือ 1-1.5 atm โพลีเมอร์จะถูกเทลงในตัวสะสมตัวกลางหรือหน่วยอบแห้ง พอลิเมอร์นี้ถูกทำให้แห้งในหน่วยอบแห้งแบบสุญญากาศค่อยๆเพิ่มอุณหภูมิในโพลีเมอร์เป็น 125-135 ° กระบวนการจะสิ้นสุดลงเมื่อได้พอลิเมอร์ที่มีจุดอ่อนตัว 80-85 °ตาม Kremer-Sarnov

โพลีเมอร์เฟอร์ฟูรัลมีข้อดีบางประการเหนือพอลิเมอร์ฟีนอล - ฟอร์มัลดีไฮด์: ทำให้ฟิลเลอร์อิ่มตัวได้ดีขึ้นและผลิตภัณฑ์กดจะได้รับจากพวกเขาด้วยสีที่สม่ำเสมอกว่าและมีลักษณะที่ดีกว่า

ความแตกต่างที่สำคัญระหว่างโพลีเมอร์เหล่านี้คือพฤติกรรมพิเศษที่อุณหภูมิการประมวลผลและการกดต่างกัน ดังนั้นโพลีเมอร์ฟีนอล - เฟอร์ฟูรัลของประเภทรีโซลและโนโวแลคในส่วนผสมที่มียูโรโทรปินจะได้รับขั้นตอนการบ่ม B และ C ตามปกติในอัตราที่แตกต่างกันและในช่วงอุณหภูมิที่แตกต่างกัน

สารประกอบเชิงซ้อนที่ซับซ้อนมากขึ้นของผลิตภัณฑ์ควบแน่นฟีนอล - เฟอร์ฟูรัล (เมื่อเปรียบเทียบกับฟีนอล - ฟอร์มัลดีไฮด์) ทำปฏิกิริยากันทำให้เกิดโมเลกุลที่เชื่อมขวางเฉพาะที่อุณหภูมิสูงขึ้น เป็นผลให้ขั้นตอน B ที่ไม่ไหลเหมือนยางถึงอุณหภูมิที่สูงขึ้นเท่านั้นและพอลิเมอร์ยังคงมีความคล่องตัวสูงในช่วงอุณหภูมิที่สำคัญ (130-150 °)

ที่ 180-200 °โพลีเมอร์ที่อาจเกิดปฏิกิริยาจะผ่านเข้าสู่ระยะ C ได้อย่างรวดเร็วเช่นกันซึ่งเป็นผลมาจากการเกิดพอลิเมอไรเซชันเนื่องจากพันธะที่ไม่อิ่มตัวของเฟอร์ฟูรัล

การขึ้นอยู่กับอุณหภูมิของพอลิเมอร์ฟีนอล - เฟอร์ฟูรัลนั้นดีกว่าสำหรับการประมวลผลองค์ประกอบกดจากโพลีเมอร์เหล่านี้โดยการฉีดขึ้นรูป ด้วยวิธีนี้จำเป็นต้องรักษาความคล่องตัวของมวลในเครื่องเป็นเวลานานขึ้นที่จุดเทขององค์ประกอบและเพื่อให้มวลแข็งตัวเร็วขึ้นในแม่พิมพ์ที่ 180-200 °

ข้อดีของโพลีเมอร์เฟอร์ฟูรัลยังอยู่ที่ความลื่นไหลของผงกดที่ได้จากพื้นฐานในความสามารถในการเติมแม่พิมพ์ได้ดีขึ้น ผลิตภัณฑ์อัดขึ้นรูปที่ทำจากผลิตภัณฑ์เหล่านี้มีสีเดียวและสม่ำเสมอ ที่อุณหภูมิสูง (180-200 °) ทำให้ได้ประสิทธิภาพการกดสูง

ข้อได้เปรียบของโพลีเมอร์เหล่านี้จะถูกเปิดเผยโดยเฉพาะอย่างยิ่งเมื่อกดผลิตภัณฑ์ขนาดใหญ่ที่มีโปรไฟล์ที่ซับซ้อนเมื่อต้องการความคล่องตัวของมวลที่สูงขึ้นและจำเป็นต้องรักษาความลื่นไหลระหว่างการกดจนถึงช่วงเวลาของการเติมแม่พิมพ์และการขึ้นรูปผลิตภัณฑ์ เงื่อนไขสุดท้ายนี้มีความสำคัญอย่างยิ่งในการผลิตชิ้นส่วนอาคารขนาดใหญ่

โพลีเมอร์ของกลุ่มนี้ยังรวมถึง ฟีนอลิกนินโพลีเมอร์

... ลิกนินเป็นส่วนประกอบสำคัญของไม้ซึ่งเป็นผลิตภัณฑ์เหลือใช้จากการผลิตเซลลูโลส แม้ว่าลิกนินจะไม่มีคุณสมบัติของอัลดีไฮด์ที่ชัดเจน แต่ก็สามารถรวมตัวกับฟีนอลได้

เทคโนโลยีในการผลิตโพลีเมอร์ฟีนอลิกนินได้รับการพัฒนาขึ้นครั้งแรกโดย S. N. Ushakov และ I. P. Losev และนักวิทยาศาสตร์โซเวียตคนอื่น ๆ |

ในการผลิตเซลลูโลสทางเทคนิคลิกนินจะถูกกำจัดออกโดยการบำบัดไม้ด้วยรีเอเจนต์ที่ทำลายลิกนิน แต่ไม่ออกฤทธิ์กับเซลลูโลส

ในระหว่างปฏิกิริยาการทำให้เป็นน้ำตาลของไม้นั่นคือเมื่อได้รับการบำบัดด้วยกรดแร่เซลลูโลสจะถูกไฮโดรไลซ์เป็นกลูโคสในขณะที่ลิกนินเปลี่ยนแปลงเพียงเล็กน้อย ดังนั้นลิกนินสามารถได้รับในปริมาณมากทั้งในรูปของสารอัลคาไลน์ที่ย่อยสลายอย่างมีนัยสำคัญและลิกนินของเหล้าซัลเฟตและในรูปของลิกนินที่ย่อยสลายได้เล็กน้อยเรียกว่าลิกนินที่เป็นกรดไฮโดรไลติก

ยังไม่ทราบองค์ประกอบทางเคมีที่แน่นอนของลิกนิน

ผลิตภัณฑ์ควบแน่นทางเทคนิคเป็นสารละลายของแข็งของฟีนอลิกนินโพลีเมอร์ในฟีนอลและสารละลายดังกล่าวเป็นโพลิเมอร์ที่หลอมละลายได้ ดังนั้นการปรากฏตัวของฟีนอลอิสระในโพลีเมอร์จึงไม่ใช่ข้อเสีย (เช่นเดียวกับในกรณีของการได้รับโนโวลักซ์แบบเดิม) แต่อยู่ในขอบเขตที่กำหนด เงื่อนไขที่จำเป็น การผลิตผลิตภัณฑ์ที่เหมาะสมทางเทคนิค - โพลีเมอร์ที่หลอมได้ของอักขระโนโวแลค

พอลิเมอร์ฟีนอลิกนินแข็งตัวเป็นผลมาจากการควบแน่นเพิ่มเติมด้วยฟอร์มาลดีไฮด์หรือกับยูโรโทรพีน

เพื่อให้ได้ฟีนอลิกนินโพลีเมอร์ต่อฟีนอล 100 ส่วนโดยปกติจะใช้ลิกนินไฮโดรลิซิสตั้งแต่ 80 ถึง 140 ส่วน (ขึ้นอยู่กับของแห้ง) และกรดซัลฟิวริก 3-4 ส่วน

ฟีนอลิกนินโพลีเมอร์ประกอบด้วยฟีนอล 12-16% ฟรี ที่ 150 °การเจลาติไนเซชันของพอลิเมอร์ดังกล่าวด้วย urotropine 10% จะเกิดขึ้นใน 50-60 วินาทีจุดหยดคือ 120-140 °

ในแง่ของคุณสมบัติเชิงกลฟีนอลิกนินโพลีเมอร์ใกล้เคียงกับโพลีเมอร์โนโวแลคฟีนอล - ฟอร์มัลดีไฮด์ คุณสมบัติทางกายภาพทางกลของผงกดที่ได้รับจากพื้นฐานนั้นเกือบจะดีพอ ๆ กับผงโนโวแลคทั่วไปโดยเฉพาะในแง่ของความเร็วในการกด

ข้อเสียของโพลีเมอร์ฟีนอลิกนินควรได้รับการพิจารณาว่ามีความหนืดสูงในสถานะหลอมเหลวเนื่องจากไม่มั่นใจว่ามีการเคลือบฟิลเลอร์ที่สมบูรณ์และต้องใช้อุณหภูมิที่สูงขึ้นในระหว่างการรีดรวมทั้งความเปราะบางในระหว่างการแปรรูปทางกลของผลิตภัณฑ์ ในทางกลับกันข้อได้เปรียบที่สำคัญของโพลีเมอร์เหล่านี้คือผลผลิตที่สูงเมื่อเทียบกับฟีนอลที่บริโภคซึ่งช่วยประหยัดทั้งฟีนอลและฟอร์มัลดีไฮด์ได้มาก

อัลคาไลน์ลิกนินที่ได้จากของเสียในวิธีโซเดียมหรือซัลเฟตในการผลิตเซลลูโลสมีปฏิกิริยามากกว่าลิกนินไฮโดรไลติกอย่างมีนัยสำคัญ

ผลผลิตผลิตภัณฑ์สำเร็จรูปถึง 400% ของน้ำหนักฟีนอลที่บริโภค โดยผสมแป้งไม้โดยตรงกับรายการ ส่วนที่เป็นส่วนประกอบ และการรีดส่วนผสมในภายหลังคุณจะได้ผงกดที่มีคุณสมบัติเชิงกลที่ดี แต่กันน้ำได้ไม่เพียงพอ

โพลีเมอร์ฟีนอลิกนินยังใช้น้อย แต่เนื่องจากต้นทุนต่ำจึงแนะนำให้ใช้สำหรับการผลิตชิ้นส่วนอาคารที่ไม่สัมผัสกับความชื้นระหว่างการใช้งาน

ฟีนอลิกโพลีเมอร์เป็นผลิตภัณฑ์จากการควบแน่นของฟีนอลต่างๆที่มีอัลดีไฮด์

ฟีนอล SbN50N เป็นสารผลึกที่มีจุดหลอมเหลว 41 ° C และจุดเดือด 182 ° C ผสมกับแอลกอฮอล์และเมื่อให้ความร้อนกับน้ำละลายได้ในอีเธอร์กลีเซอรีนคลอโรฟอร์ม ฯลฯ ฟีนอลได้มาจากน้ำมันดินถ่านหิน - ก ผลิตภัณฑ์จากการกลั่นถ่านหินแบบแห้ง - และสังเคราะห์ ...

ส่วนประกอบของอัลดีไฮด์ในการเตรียมโพลีเมอร์ฟีนอลิกมักใช้ฟอร์มัลดีไฮด์และเฟอร์ฟูรัลซึ่งเป็นโพลิเมอร์สามมิติที่มีฟีนอล ฟอร์มาลดีไฮด์СН20เป็นก๊าซที่ละลายได้ง่ายในน้ำ น้ำดูดซับฟอร์มาลดีไฮด์ได้ถึง 50% สารละลายฟอร์มัลดีไฮด์ที่เป็นน้ำเรียกว่าฟอร์มาลิน เมื่อได้รับฟีนอลิกโพลีเมอร์จะใช้สารเสริมที่สำคัญที่สุด ได้แก่ ตัวเร่งปฏิกิริยา NaOH, NH4OH, Ba (OH) 2) สัมผัสกับ Petrov, HC1 เป็นต้น ตัวทำละลาย - เอทิลแอลกอฮอล์อะซิโตนและสารให้ความคงตัว - เอทิลีนไกลคอลกลีเซอรีน ฯลฯ

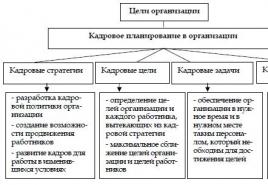

ในระหว่างการควบแน่นของฟีนอลกับอัลดีไฮด์จะเกิดผลิตภัณฑ์โอลิโกเมอร์เทอร์โมพลาสติกหรือเทอร์โมเซตติง พอลิเมอร์เทอร์โมพลาสติกฟีนอลิกเรียกว่าโพลีเมอร์โนโวแลคและโพลีเมอร์เทอร์โมเซตติงเรียกว่ารีโซล

ในปฏิกิริยาของฟีนอลกับอัลดีไฮด์การก่อตัวของพอลิเมอร์ประเภทใดประเภทหนึ่งขึ้นอยู่กับการทำงานของส่วนประกอบฟีนอลิกอัตราส่วนโมลาร์ของวัสดุเริ่มต้นและค่า pH ของตัวกลางในปฏิกิริยา

เมื่อได้รับความร้อนการปรับสภาพจะรักษาได้นั่นคือจะผ่านเข้าสู่สถานะสามมิติในขณะที่กระบวนการบ่มจะผ่านสามขั้นตอน: A, B และ C

ขั้นตอนแรกคือ A-resol โอลิโกเมอร์อยู่ในสถานะละลายของเหลวหรือของแข็งละลายเมื่อได้รับความร้อนและเมื่อให้ความร้อนต่อไปจะเปลี่ยนสถานะเป็นของแข็งที่ไม่ละลายน้ำและไม่ละลายน้ำ ในขั้นตอน A โพลีเมอร์มีโครงสร้างเชิงเส้นหรือการแตกแขนงเล็กน้อยของโซ่เชิงเส้น

ขั้นตอนที่สองคือ B-resitol โอลิโกเมอร์นั้นแข็งและเปราะไม่ละลายในความเย็น แต่จะพองตัวในตัวทำละลายเท่านั้นทำให้อ่อนตัวที่อุณหภูมิและเปลี่ยนเป็นสถานะที่ไม่ละลายน้ำและไม่ละลายน้ำสามมิติ ในขั้นตอน B โพลีเมอร์อยู่ในสถานะแตกแขนงและมีการเชื่อมขวางระหว่างโมเลกุลขนาดใหญ่แต่ละโมเลกุล

ขั้นตอนที่สามคือ C-res โพลีเมอร์เป็นผลิตภัณฑ์ที่แข็งและเปราะไม่ละลายน้ำและละลายได้เมื่อถูกความร้อน พอลิเมอร์ในสถานะนี้มีโครงสร้างสามมิติที่มีความหนาแน่นของการเชื่อมขวางระหว่างโมเลกุลต่างกัน การเปลี่ยนแปลงของโอลิโกเมอร์ไปเป็นสถานะที่ไม่ละลายน้ำและไม่ละลายน้ำสามมิติ (resit) เป็นผลมาจากปฏิสัมพันธ์ระหว่างโมเลกุลของหมู่เมธิลและการก่อตัวของโครงสร้างโพลีเมอร์ที่มีโครงสร้างเชิงพื้นที่

ระยะเวลาของการเปลี่ยนแปลงของโอลิโกเมอร์จากระยะ A ถึง C จะแสดงถึงอัตราการบ่มซึ่งอาจแตกต่างกันไปภายในขอบเขตที่กว้างตั้งแต่หลายนาทีถึงหลายชั่วโมงซึ่งขึ้นอยู่กับเงื่อนไขการบ่มและคุณสมบัติของพอลิเมอร์เริ่มต้น กระบวนการทางเทคโนโลยีสำหรับการผลิตโนโวแลคและรีโซลฟีนอล - ฟอร์มัลดีไฮด์โอลิโกเมอร์แตกต่างกันเล็กน้อยและในทางปฏิบัติรวมถึงการดำเนินการเดียวกันยกเว้นการอบแห้งผลิตภัณฑ์สำเร็จรูป

ในอุตสาหกรรมบอร์ดมีการใช้โอลิโกเมอร์ฟีนอล - ฟอร์มัลดีไฮด์ในรูปของของเหลวที่ละลายในการผลิตพลาสติกไม้อัดแผ่นใยไม้อัดและพาร์ติเคิลบอร์ด ในการผลิตไม้อัดแผ่นใยไม้อัดและแผ่นไม้อัดส่วนใหญ่จะใช้เรซินเกรดต่อไปนี้: SFZH-3011; SFZh-3013; SFZh-3014; SFZh-3024

เพื่อเพิ่มอายุการเก็บรักษาและความคงตัวของคุณสมบัติของเรซินฟีนอล - ฟอร์มัลดีไฮด์ที่บ่มด้วยความร้อนจึงใช้สารทำให้คงตัวคือเอทิลีนไกลคอล (EG), ไดเอทิลีนไกลคอล (DEG), โพลีอะซิทัลไกลคอลที่มีกลุ่มไวนิลล็อกซีและโพลีอะซีทัลไกลคอล (PAT) เพิ่มความคงตัวระหว่างการสังเคราะห์เรซิน การใช้สารทำให้คงตัวเหล่านี้ช่วยเพิ่มอายุการเก็บรักษาได้นานถึง 4 เดือนโดยมีความเสถียรของตัวบ่งชี้หลัก

คุณสมบัติการยึดติดของเรซินเหล่านี้ได้รับอิทธิพลจากน้ำหนักโมเลกุลปริมาณโมโนเมอร์และจำนวนหมู่ฟังก์ชัน ตัวอย่างเช่นเรซินที่มีน้ำหนักโมเลกุล 300 ... 500 ให้ความแข็งแรงสูงสุดของข้อต่อกาว ควรสังเกตว่าการก่อตัวของคุณสมบัติของเรซินเรซินเป็นไปได้ในขั้นตอนของการเตรียมโดยการเปลี่ยนเงื่อนไขการควบแน่นของโพลีคอนเดนเสท

การศึกษาที่ดำเนินการที่สถาบันวิจัยวิทยาศาสตร์กลางฟิสิกส์ (TsNIIF) พบว่ายิ่งปริมาณฟีนอลอิสระในเรซินต่ำลงอุณหภูมิที่จำเป็นในการบ่มก็จะยิ่งลดลงและอัตราการบ่มของเรซินที่มีฟีนอลอิสระต่ำจะแตกต่างกันไป เล็กน้อยด้วยอุณหภูมิ แม้ว่าอุณหภูมิที่เพิ่มขึ้นความแข็งแรงและความต้านทานต่อน้ำของเรซินฟีนอล - ฟอร์มาลดีไฮด์จะเพิ่มขึ้น

เพื่อลดระยะเวลาการเกิดเจลาติไนเซชันของเรซินฟีนอล - ฟอร์มัลดีไฮด์เมื่อใช้ในการผลิตผลิตภัณฑ์บอร์ดจึงมีการใช้สารเร่งการบ่มหลายชนิดเช่น resorcinol, paraformaldehyde, guanidines เป็นต้นการใช้สามารถลดเวลาในการบ่มได้ 30 ... 60 %.

ในปัจจุบันมีการค้นพบสารทำให้แข็งอินทรีย์ไอโซไซยาเนตสำหรับเรซินฟีนอล - ฟอร์มัลดีไฮด์ในการผลิตชิปบอร์ดซึ่งนอกจากจะช่วยลดการบ่มเรซินแล้วยังช่วยลดระดับการดูดซึมของสารยึดเกาะด้วยไม้ซึ่งช่วยปรับปรุงกระบวนการทำเรซิน ของชิปและการกดบรรจุภัณฑ์ล่วงหน้า นอกจากนี้กรดซัลโฟนิกต่างๆยังใช้เพื่อเร่งกระบวนการบ่มเรซินฟีนอล - ฟอร์มัลดีไฮด์ การใช้กรดซัลโฟนิกช่วยลดเวลาในการบ่มของเรซินได้ 1.5-2 เท่า

เพื่อเพิ่มความเร็วและความลึกในการบ่มเรซินที่อุณหภูมิ 105 ... 120 ° C จึงได้มีการพัฒนาและทดสอบสารแข็งตัวรวมที่มีประสิทธิภาพซึ่งประกอบด้วยไดโครเมตและยูเรียในอุตสาหกรรม

นอกจากเรซินสำหรับการบ่มด้วยความร้อนที่กล่าวถึงข้างต้นแล้วยังพบว่ากาวสำหรับการบ่มแบบเย็นที่ใช้เรซิน SFZh-3016 ได้ถูกนำไปใช้ในอุตสาหกรรมงานไม้สำหรับการติดกาวไม้เนื้อแข็ง SFZh-309 n VIAMF-9 โดยทั่วไปมักใช้กรดซัลโฟนิกเป็นสารแข็งตัวสำหรับกาวที่บ่มด้วยความเย็น

สำหรับการผลิตฟิล์มหุ้มที่ใช้กระดาษคราฟท์จะใช้เรซินชุบฟีนอล - ฟอร์มาลดีไฮด์ SBS-1 ปอนด์ -1; LBS-2 และ LBS-9 ไม้อัดชนิดพิเศษต้องเผชิญกับฟิล์มเหล่านี้

ชิปบอร์ดและมวลกดบนพื้นฐานของฟีนอล - ฟอร์มัลดีไฮด์โอลิโกเมอร์มีลักษณะการกันน้ำและความร้อนที่เพิ่มขึ้นรวมทั้งความต้านทานต่อการผุกร่อนสูง สำหรับการผลิตชิปบอร์ดขอแนะนำให้ใช้โอลิโกเมอร์ที่มีความหนืดต่ำ มีคุณสมบัติทางกายภาพและทางกลสูงโอลิโกเมอร์ฟีนอล - ฟอร์มัลดีไฮด์ต้องการสภาวะการกดที่นานขึ้นและอุณหภูมิสูง

ข้อเสียของชิปบอร์ดที่ใช้ฟีนอล - ฟอร์มัลดีไฮด์โอลิโกเมอร์ ได้แก่ การปล่อยฟีนอลและฟอร์มัลดีไฮด์อิสระกลิ่นเฉพาะและสีเข้ม

1ในบทความนี้ได้ระบุลักษณะทั่วไปของเรซินฟีนอล - ฟอร์มาลดีไฮด์โดยพิจารณาจากเรซินโนโวแลคและเรซินแยกจากกัน ปฏิกิริยาจะถูกนำเสนอและพิจารณากลไกของการก่อตัวและการแข็งตัวของโนโวแลคและเรซินเรซินรวมถึงคุณสมบัติหลักของพวกมัน เทคโนโลยีสำหรับการได้รับเรซินโนโวแลคและวาร์นิชเรซินเรซินและสารเคลือบเงาเรซินรีโซลอิมัลชันฟีนอลแอลกอฮอล์และฟีนอล - ฟอร์มาลดีไฮด์เข้มข้น มีการกำหนดสูตรและพารามิเตอร์ทางเทคโนโลยีสำหรับการได้รับเรซินที่พิจารณาตามชุดและวิธีการต่อเนื่อง จากข้อมูลนี้ได้ทำการประเมินเปรียบเทียบโนโวแลคและเรซินฟีนอล - ฟอร์มัลดีไฮด์โดยเปรียบเทียบรวมถึงองค์ประกอบตามองค์ประกอบเหล่านี้ซึ่งทำให้สามารถประเมินข้อดีและข้อเสียของการใช้งานในด้านต่างๆรวมทั้งในการผลิต ของพลาสติกฟีนอลิกและผลิตภัณฑ์จากพวกเขา

ฟีนอลฟอร์มาลดีไฮด์เรซิน

เรซินโนโวแลค

เรซินเรซิน

การชุบแข็ง

ยูโรโทรปิน

1. Bachman A. , Müller K. Phenoplasts / A. Bachman, K. Müller; ต่อ. กับเขา. แอล. Vin, V.G. เกวิตา. - M .: เคมี, 2521 - 288 น.

2. Bratsykhin E.A. , Shulgina E.S. เทคโนโลยีพลาสติก: หนังสือเรียน. คู่มือสำหรับโรงเรียนเทคนิค / E.A. Bratsykhin, E.S. ชุลจิน - 3rd ed., Rev. และเพิ่ม - L .: เคมี, 2525 - 328 หน้า

3. Vlasov S.V. , Kandyrin L.B. , Kuleznev V.N. et al. พื้นฐานของเทคโนโลยีการแปรรูปพลาสติก / S.V. Vlasov, L.B. แคนดี้ริน, V.N. Kuleznev - M .: เคมี, 2004 - 600 p.

4. Kochnova Z.A. , Zhavoronok E.S. , Chalykh A.E. เรซินอีพ็อกซี่และสารทำให้แข็ง: ผลิตภัณฑ์อุตสาหกรรม / Z.A. Kochnova, E.S, Lark, A.E. Chalykh - M .: OOO "Paint-Media", 2549. - 200 น.

5. Kryzhanovsky V.K. , Kerber M.L. , Burlov V.V. , Panimatchenko A.D. การผลิตผลิตภัณฑ์จากวัสดุพอลิเมอร์: หนังสือเรียน เบี้ยเลี้ยง / V.K. Kryzhanovsky, M.L. Kerber, V.V. Burlov, ค.ศ. Panimatchenko - SPb .: Professiya, 2004 .-- 464 p.

6. กุลยานิน G.I. พลาสติกและสินค้าเคมีในครัวเรือน / G.I. Kutyatin - M .: เคมี, 1982. - 186 น.

7. มิคาลินอยู่. โพลีเมอร์ทนความร้อนและวัสดุพอลิเมอร์ / Yu.A. มิคาอิลิน - SPb .: Professiya, 2006 .-- 624 p.

8. Nikiforov V.M. เทคโนโลยีโลหะและวัสดุโครงสร้างอื่น ๆ [ข้อความ] / V.М. Nikiforov - ฉบับที่ 9 ลบแล้ว - SPb .: สารพัดช่าง, 2552 - 382 น.

9. วัสดุผสมพอลิเมอร์. คุณสมบัติ. โครงสร้าง. เทคโนโลยี / ed. อ. เบอร์ลิน. - SPb .: โปรสิยา, 2552 .-560 น.

10. เทคโนโลยีของอุตสาหกรรมที่สำคัญที่สุด: Textbook / ed. น. Ginberg, BA Khlova - M .: มัธยมศึกษาตอนปลาย, 2528 - 496 น.

11. เทคโนโลยีพลาสติก / อันเดอร์. เอ็ด V.V. Korshak - 3rd ed., แก้ไข และเพิ่ม - M .: เคมี, 2528-560 น.

12. สารานุกรมโพลีเมอร์. เล่ม 3 / ed. V.A. คาบาโนวา - ม.: สารานุกรมโซเวียต, 2520 - 1152 หน้า

เทคโนโลยีการเตรียมและคุณสมบัติของฟีนอล - ฟอร์มัลดีไฮด์เรซินและส่วนประกอบที่ขึ้นอยู่กับพวกเขา

Vitkalova I.A. 1 Torlova A.S. 1 Pikalov E.S. หนึ่ง1 มหาวิทยาลัยของรัฐ Vladimir ชื่อ Alexander Grigorevich และ Nikolay Grigorevich Stoletov

บทคัดย่อ:

ในบทความนี้ได้นำเสนอลักษณะทั่วไปของเรซินฟีนอล - ฟอร์มัลดีไฮด์โดยพิจารณาจากเรซินโนโวแลคและเรซินที่แยกจากกัน ปฏิกิริยาที่เป็นตัวแทนและกลไกของการก่อตัวและการบ่มของเรซินโนโวแลคและเรโซลและคุณสมบัติพื้นฐาน ตรวจสอบเทคโนโลยีของเรซินโนโวแลคและวาร์นิชเรซินเรซินและวาร์นิชเรซินเรซินอิมัลชันฟีนอลแอลกอฮอล์และฟีนอล - ฟอร์มัลดีไฮด์เข้มข้น นำเสนอสูตรและพารามิเตอร์ทางเทคโนโลยีของการได้รับเรซินที่พิจารณาโดยวิธีการแบทช์และวิธีการต่อเนื่อง จากข้อมูลนี้การประเมินเปรียบเทียบโนโวแลคและเรซินฟีนอล - ฟอร์มาลดีไฮด์โดยเปรียบเทียบและองค์ประกอบบนพื้นฐานของข้อมูลเหล่านี้ซึ่งช่วยในการประเมินข้อดีและข้อเสียของการใช้งานในด้านต่างๆรวมทั้งในการผลิตพลาสติกฟีนอลิกและผลิตภัณฑ์จากพวกเขา

คำสำคัญ:

ฟีนอล - ฟอร์มาลดีไฮด์เรซิน

เฮกซะเมทิลีนเมทรามีน

ปัจจุบันในการก่อสร้างและอุตสาหกรรมต่างๆมีการใช้เรซินสังเคราะห์กันอย่างแพร่หลายซึ่งได้จากปฏิกิริยาโพลีคอนเดนเซชันหรือพอลิเมอไรเซชัน พวกเขาใช้กันอย่างแพร่หลายมากที่สุดเป็นสารยึดเกาะสำหรับการผลิตวัสดุผสมกาวและในอุตสาหกรรมสีและสารเคลือบเงา ข้อดีหลักของการใช้เรซินสังเคราะห์คือการยึดเกาะสูงกับวัสดุส่วนใหญ่และความต้านทานต่อน้ำรวมทั้งความแข็งแรงเชิงกลความเสถียรทางเคมีและความร้อน

ในขณะเดียวกันเรซินสังเคราะห์ไม่ได้ใช้จริงในรูปแบบบริสุทธิ์ แต่ใช้เป็นพื้นฐานขององค์ประกอบซึ่งรวมถึงสารเติมแต่งต่างๆเช่นฟิลเลอร์ทินเนอร์สารเพิ่มความข้นสารทำให้แข็งเป็นต้น

การแนะนำสารเติมแต่งทำให้สามารถควบคุมคุณสมบัติทางเทคโนโลยีขององค์ประกอบและคุณสมบัติด้านประสิทธิภาพของผลิตภัณฑ์ที่ได้รับจากสารเหล่านี้ในช่วงกว้าง อย่างไรก็ตามคุณสมบัติขององค์ประกอบส่วนใหญ่พิจารณาจากคุณสมบัติของเรซินสังเคราะห์ การเลือกใช้เรซินยังกำหนดทางเลือกของเทคโนโลยีและพารามิเตอร์สำหรับการขึ้นรูปผลิตภัณฑ์จากองค์ประกอบ

เรซินสังเคราะห์ที่ใช้กันอย่างแพร่หลายในปัจจุบัน ได้แก่ คาร์บาไมด์อัลคิดอีพ็อกซี่โพลีเอไมด์และเรซินฟีนอลิก (ส่วนใหญ่เป็นฟีนอล - ฟอร์มัลดีไฮด์)

ลักษณะทั่วไปของเรซินฟีนอล - ฟอร์มาลดีไฮด์ PFS [-C6H3 (OH) -CH2-] n เป็นผลิตภัณฑ์โอลิโกเมอร์เหลวหรือของแข็งของปฏิกิริยาโพลีคอนเดนเซชันของฟีนอล C6H5OH หรือ homologues (cresols CH3-C6H5-OH และ xylenols (CH3) 2-C6H5 -OH) กับฟอร์มัลดีไฮด์ (methanal H2-C \u003d O) ต่อหน้าตัวเร่งปฏิกิริยากรด (ไฮโดรคลอริก HCl, ซัลฟูริก H2SO4, H2C2O4 และกรดอื่น ๆ ) และอัลคาไลน์ (แอมโมเนีย NH3, แอมโมเนียไฮเดรต NH4OH โซเดียมไฮดรอกไซด์ NaOH, แบเรียมไฮดรอกไซด์ Ba (OH ) 2) ประเภท

ฟอร์มาลดีไฮด์มักใช้ในรูปของสารละลายที่มีความเสถียรกับเมทานอลที่เรียกว่าฟอร์มาลิน CH2O H2O. CH3OH ในบางกรณีฟีนอลจะถูกแทนที่ด้วยฟีนอลทดแทนหรือรีซอร์ซินอล (C6H4 (OH) 2) และฟอร์มาลดีไฮด์ถูกแทนที่บางส่วนหรือทั้งหมดด้วยเฟอร์ฟูรัล C5H4O2 หรือโดยผลิตภัณฑ์พอลิเมอไรเซชันฟอร์มาลดีไฮด์ - พาราฟอร์ม OH (CH2O) nH โดยที่ n \u003d 8 - 100 .

บทบาทของกลุ่มฟังก์ชันปฏิกิริยาในสารประกอบเหล่านี้เล่นโดย:

ในฟีนอลมีพันธะ C - H สามตำแหน่งในสองตำแหน่งออร์โธและพารา (การแทนที่ในสองตำแหน่งออร์โทจะง่ายกว่า)

ในฟอร์มาลดีไฮด์มีพันธะคู่ C \u003d O ซึ่งสามารถเติมที่อะตอม C และ O ได้

ขึ้นอยู่กับลักษณะของอัตราส่วนของส่วนประกอบเช่นเดียวกับตัวเร่งปฏิกิริยาที่ใช้เรซินฟีนอล - ฟอร์มัลดีไฮด์แบ่งออกเป็นสองประเภทคือเรซินเทอร์โมพลาสติกหรือโนโวแลคและเรซินเทอร์โมเซตติงหรือเรซิน

การสร้างเรซินฟีนอลิกมีความซับซ้อนมาก ด้านล่างนี้เป็นปฏิกิริยาของการก่อตัวของเรซินฟีนอล - ฟอร์มาลดีไฮด์ซึ่งสร้างขึ้นจากผลงานของ Kebner และ Wanscheidt และเป็นที่ยอมรับโดยทั่วไปในปัจจุบัน

ลักษณะของเรซินโนโวแลค

เรซิน Novolak (NS) เป็นโอลิโกเมอร์เชิงเส้นส่วนใหญ่ในโมเลกุลที่นิวเคลียสฟีนอลิกเชื่อมต่อกันด้วยสะพานเมทิลีน -CH2- เพื่อให้ได้เรซินโนโวแลคจำเป็นต้องทำปฏิกิริยาโพลีคอนเดนเซชันของฟีนอลและฟอร์มัลดีไฮด์ที่มีฟีนอลมากเกินไป (อัตราส่วนของฟีนอลต่ออัลดีไฮด์ในโมล 6: 5 หรือ 7: 6) และเมื่อมีตัวเร่งปฏิกิริยากรด

ในกรณีนี้ในขั้นตอนแรกของปฏิกิริยาจะเกิดแอลกอฮอล์ p- และ o-monooxybenzyl:

ในสภาพแวดล้อมที่เป็นกรดฟีนอลิกแอลกอฮอล์จะทำปฏิกิริยาอย่างรวดเร็ว (ควบแน่น) กับฟีนอลและสร้างไดไฮดรอกซีไดฟีนิลเมเธนตัวอย่างเช่น

dihydroxydiphenylmethanes ที่ได้จะทำปฏิกิริยากับฟอร์มาลดีไฮด์หรือฟีนอลแอลกอฮอล์ การเติบโตของโซ่ต่อไปเกิดขึ้นเนื่องจากการเพิ่มฟอร์มาลดีไฮด์และการควบแน่นตามลำดับ

สมการทั่วไปสำหรับพอลิคอนเดนเซชันในตัวกลางที่เป็นกรดซึ่งนำไปสู่การก่อตัวของ HC มีรูปแบบ:

โดยที่ n ≈ 10.

ภายใต้สภาวะปกติของการควบแน่นของโนโวแลคการเติมฟอร์มาลดีไฮด์ลงในแกนฟีนอลิกส่วนใหญ่เกิดขึ้นในตำแหน่งพาราและสูตรข้างต้นไม่ได้สะท้อนถึงโครงสร้างที่แท้จริงของเรซิน Ortonolacs เช่นฟีนอล - ฟอร์มัลดีไฮด์โอลิโกเมอร์ที่มีการยึดติดเฉพาะในตำแหน่งออร์โธจะได้รับด้วยวิธีการพอลิคอนเดนเซชันพิเศษเท่านั้น พวกเขามีความสนใจอย่างมากเนื่องจากโครงสร้างปกติและความเป็นไปได้ที่จะได้รับสารประกอบที่มีน้ำหนักโมเลกุลค่อนข้างสูง

โมเลกุลของเรซินโนโวแลคไม่สามารถเข้าสู่ปฏิกิริยาโพลีคอนเดนเซชันซึ่งกันและกันและไม่ก่อให้เกิดโครงสร้างเชิงพื้นที่

การบ่มเรซินโนโวแลค

เรซินโนโวแลคเป็นพอลิเมอร์เทอร์โมพลาสติกที่อ่อนตัวและละลายได้เมื่อถูกความร้อนและแข็งตัวเมื่อเย็นลง ยิ่งไปกว่านั้นกระบวนการนี้สามารถดำเนินการได้หลายครั้ง

เรซินโนโวแลคสามารถเปลี่ยนเป็นสถานะที่ไม่ละลายและไม่ละลายน้ำได้โดยการรักษาด้วยสารทำให้แข็งหลายชนิด: ฟอร์มาลดีไฮด์พาราฟอร์มหรือเฮกซะเมทิลีนเมททรามีน (urotropine) C6H12N4:

เพิ่ม Urotropin ในปริมาณ 6-14% และส่วนผสมจะถูกทำให้ร้อนที่อุณหภูมิ 150-200 ° C ส่วนผสมที่บดแล้วของเรซินโนโวแลคกับเฮกซาเมทิลีนเมทรามีน (urotropine) เรียกว่าพัลเวอร์บาเคอไลต์

เมื่อได้รับความร้อนการสลายตัวของ urotropine จะเกิดขึ้นพร้อมกับการสร้าง dimethyleneimine (I) และ trimethyleneamine (II) เป็นสะพานเชื่อมระหว่างโมเลกุลของเรซิน:

จากนั้นสะพานเหล่านี้จะสลายตัวด้วยการปลดปล่อยแอมโมเนียและสารประกอบที่มีไนโตรเจนอื่น ๆ และสะพานเมทิลีน - CH2— และพันธะที่ทนความร้อนได้ --CH \u003d N - CH2— เกิดขึ้นระหว่างโมเลกุลของเรซิน

เมื่อได้รับความร้อนด้วย urotropin เรซินโนโวแลคจะได้รับการบ่มสามขั้นตอนเช่นเดียวกับ resole

คุณสมบัติของเรซินโนโวแลค

ขึ้นอยู่กับเทคโนโลยีการผลิตเรซินโนโวแลคเป็นของแข็งและสารคล้ายแก้วที่เปราะบางในรูปแบบของก้อนเกล็ดหรือเม็ดสีจากสีเหลืองอ่อนถึงแดงเข้ม (รูปที่ 1)

รูป: 1. ลักษณะของเรซินโนโวแลค

ตารางที่ 1

คุณสมบัติของเรซินโนโวแลคต่อหน้า hexamethylenetetramine 10% (urotropine)

หมายเหตุ: * จุดหยด - อุณหภูมิที่เรซินเริ่มอยู่ในรูปของเหลวและตกลงในรูปของหยดหรือลอยออกจากภาชนะวัดภายใต้อิทธิพลของแรงโน้มถ่วง ** เวลาในการเจล - เวลาที่เรซินพอลิเมอร์และเปลี่ยนสถานะเป็นของแข็งละลายน้ำได้และไม่ละลายน้ำ ในช่วงเวลานี้เรซินยังคงเป็นของเหลวเหมาะสำหรับการแปรรูปและการใช้งาน

เรซินโนโวแลคสามารถละลายได้ง่ายในแอลกอฮอล์คีโตนเอสเทอร์ฟีนอลและสารละลายด่างในน้ำ ในน้ำเรซินโนโวแลคจะพองตัวและอ่อนตัวลงและในกรณีที่ไม่มีความชื้นจะมีความเสถียรในระหว่างการเก็บรักษา

คุณสมบัติหลักของเรซินโนโวแลคอุตสาหกรรม (เกรด SF) แสดงไว้ในตาราง หนึ่ง.

ลักษณะเรซิน Resol

Resole resins (RS) หรือที่เรียกว่า Bakelites เป็นส่วนผสมของโอลิโกเมอร์เชิงเส้นและแบบแยกแขนงที่มีหมู่เมธิลอลจำนวนมาก - CH2OH ซึ่งสามารถเปลี่ยนรูปแบบต่อไปได้ ในการรับเรซินเรซินจำเป็นต้องทำปฏิกิริยาโพลีคอนเดนเซชันของฟีนอลและฟอร์มาลดีไฮด์ที่มีฟอร์มาลดีไฮด์มากเกินไป (อัตราส่วนของอัลดีไฮด์ต่อฟีนอลในโมล 6: 5 หรือ 7: 6) และต่อหน้าตัวเร่งปฏิกิริยาพื้นฐาน

ในกรณีนี้ในขั้นตอนแรกของปฏิกิริยาโพลีคอนเดนเซชันจะได้รับอนุพันธ์โมโน - ได - และทริมเมทิลอลของฟีนอล (ฟีนอลแอลกอฮอล์):

ที่อุณหภูมิสูงกว่า 70 ° C ฟีนอลิกแอลกอฮอล์จะทำปฏิกิริยากันเพื่อสร้างสารประกอบ di- และ tricyclic:

ไดเมอร์ที่ได้สามารถทำปฏิกิริยากับโมโนแอลกอฮอล์หรือซึ่งกันและกันเพื่อสร้างโอลิโกเมอร์ที่มีระดับโพลีคอนเดนเซชันที่สูงขึ้นตัวอย่างเช่น:

สมการทั่วไปของพอลิคอนเดนเซชันในกรณีนี้สามารถแสดงได้ดังนี้:

โดยที่ m \u003d 4 - 10, n \u003d 2 - 5

เรซินที่ได้จากปฏิกิริยาโพลีคอนเดนเซชันดังกล่าวเรียกว่าเรโซล

เรซินเรซินในบางกรณีอาจมีกลุ่มไดเมทิลอีเทอร์ - CH2 - O - CH2— เนื่องจากฟอร์มาลดีไฮด์ถูกปล่อยออกมาเมื่อถูกความร้อน

การบ่มเรซิน

เรซิน Resole คือพอลิเมอร์เทอร์โมเซตติงที่เมื่อถูกความร้อนจะผ่านการทำลายทางเคมีที่ไม่สามารถย้อนกลับได้โดยไม่ละลาย ในกรณีนี้การเปลี่ยนแปลงคุณสมบัติที่ไม่สามารถย้อนกลับได้เกิดขึ้นอันเป็นผลมาจากการเชื่อมโยงข้ามของโซ่โมเลกุลโดยการเชื่อมโยงข้าม เรซินจะรักษาและเปลี่ยนสถานะจากหลอมเหลวเป็นของแข็ง อุณหภูมิในการบ่มอาจสูง (80-160 ° C) สำหรับการบ่มร้อนและต่ำสำหรับการบ่มเย็น การบ่มเกิดขึ้นเนื่องจากการทำงานร่วมกันของกลุ่มการทำงานของวัสดุเองหรือด้วยความช่วยเหลือของสารทำให้แข็งคล้ายกับที่ใช้สำหรับเรซินโนโวแลค

เรซิน Resol ยังรักษาได้ในระหว่างการเก็บรักษาระยะยาวแม้ในอุณหภูมิปกติ

การควบแน่นมีสามขั้นตอนหรือเรซินเรซินสามประเภท:

Stage A (resol) - ส่วนผสมของสารประกอบที่มีน้ำหนักโมเลกุลต่ำของผลิตภัณฑ์ของปฏิกิริยาโพลีคอนเดนเซชัน

Stage B (resitol) เป็นส่วนผสมของเรซิน resole และสารประกอบที่ละลายน้ำได้และไม่ละลายน้ำที่มีน้ำหนักโมเลกุลสูง

Stage C (resit) เป็นเรซินที่ประกอบด้วยสารประกอบที่มีน้ำหนักโมเลกุลสูงสามมิติเป็นหลัก

การเปลี่ยนแปลงเหล่านี้เกิดขึ้นจากการควบแน่นของกลุ่มเมธิลอลกับอะตอมของไฮโดรเจนเคลื่อนที่ในตำแหน่งออร์โธและพาราของนิวเคลียสฟีนิล:

เช่นเดียวกับการมีปฏิสัมพันธ์ของกลุ่มเมธิลอลซึ่งกันและกัน:

โครงสร้างของ resits สามารถทำให้ง่ายขึ้นได้ดังนี้:

การบ่มเรซิน resole ยังสามารถดำเนินการได้ในที่เย็นเมื่อมีกรด (ไฮโดรคลอริกฟอสฟอริกกรด p-toluenesulfonic ฯลฯ ) Resites ที่แข็งตัวเมื่อมีกรดปิโตรเลียมซัลโฟนิก RSO2OH (โดยที่ R เป็นอนุมูลของไฮโดรคาร์บอน) เรียกว่าคาร์โบไลต์และเมื่อมีกรดแลคติกС3С6О3จะเรียกว่า neoleucorites

เมื่อได้รับความร้อนการบ่มเรซินเรซินจะถูกเร่งโดยการเติมออกไซด์ของโลหะอัลคาไลน์เอิร์ ธ : CaO, MgO, BaO

คุณสมบัติ Resol

ในสถานะเริ่มต้น (ระยะ A) เรซินเรซินจะถูกแยกออกเป็นของแข็งและของเหลว ของแข็ง ("เรซินแห้ง") เป็นสารที่เปราะแข็งตั้งแต่สีเหลืองอ่อนจนถึงสีแดงขึ้นอยู่กับตัวเร่งปฏิกิริยาที่ใช้และมีลักษณะแตกต่างจากเรซินโนโวแลคเล็กน้อย (ดูรูปที่ 1) เรซินเรซินมีฟีนอลอิสระมากกว่าเรซินโนโวแลคซึ่งนำไปสู่จุดหลอมเหลวที่ต่ำกว่า เรซินเรซินเช่นเรซินโนโวแลคละลายในแอลกอฮอล์คีโตนเอสเทอร์ฟีนอลสารละลายด่างและยังบวมในน้ำ

คุณสมบัติหลักของของแข็ง resols ที่ผลิตโดยอุตสาหกรรม (เกรด IF) แสดงไว้ในตาราง 2.

ตารางที่ 2

คุณสมบัติของเรซินชนิดแข็ง

เรซินเหลวเป็นสารละลายคอลลอยด์ของเรซินในน้ำ (รูปที่ 2) ซึ่งได้มาจากตัวเร่งปฏิกิริยาแอมโมเนียหรือแอมโมเนีย - แบเรียมและแบ่งออกเป็นเบกาไลต์เหลวและเรซินอิมัลชันน้ำ

คุณสมบัติหลักของสารละลายเหลวที่ผลิตโดยอุตสาหกรรม (เกรด BZh และ OF) แสดงไว้ในตาราง 3.

รูป: 2. ลักษณะของเรซินเรซินเหลว

ตารางที่ 3

คุณสมบัติของเรซินเรซินเหลว

เมื่อให้ความร้อนหรือเก็บไว้เป็นเวลานาน resole จะเข้าสู่ขั้นตอน B (resitol) จากนั้นเข้าสู่ขั้นตอน C (resit) Resitol ไม่ละลายในตัวทำละลาย แต่จะพองตัวเท่านั้นไม่ละลาย แต่จะอ่อนตัวเมื่อถูกความร้อน

Resit เป็นของแข็งสีเหลืองอ่อนถึงเชอร์รี่หรือน้ำตาล Resit ไม่ละลายหรืออ่อนตัวเมื่อถูกความร้อนไม่ละลายน้ำและไม่บวมในตัวทำละลาย

คุณสมบัติหลักของเรซินที่ได้รับระหว่างการบ่มเรซินเรซินแสดงไว้ในตาราง 4.

ตารางที่ 4

คุณสมบัติ Resite

|

ดัชนี |

ปริมาณ |

|

ความหนาแน่น |

1250 - 1380 กก. / ลบ.ม. |

|

ความสามารถในการย่อยสลายจากอุณหภูมิ |

|

|

ดูดซึมน้ำหลังจาก 24 ชั่วโมง |

|

|

ความต้านแรงดึง: เมื่อยืดออก เมื่อบีบอัด การดัดแบบคงที่ |

(42 - 67) .106 Pa (8 - 15) .107 Pa (8 - 12) .107 Pa |

|

ความแข็งของ Brinell |

|

|

ความต้านทานไฟฟ้าเฉพาะ |

1.1012 - 5.1014 Pa |

|

ความแข็งแรงทางไฟฟ้า |

10 - 14 กิโลโวลต์ / มม |

|

ค่าคงที่ของอิเล็กทริกที่ 50 Hz |

|

|

ความต้านทานส่วนโค้ง |

ต่ำมาก |

|

ทนต่อกรดอ่อน ๆ |

ดีมาก |

|

ทนต่อด่าง |

ยุบ |

การปรับเปลี่ยนสารเติมแต่งสำหรับ FFS

สำหรับการเปลี่ยนแปลงคุณสมบัติของเรซินฟีนอล - ฟอร์มัลดีไฮด์โดยตรงจะใช้วิธีการดัดแปลงทางเคมี สำหรับสิ่งนี้ส่วนประกอบที่สามารถทำปฏิกิริยากับฟีนอลและฟอร์มาลดีไฮด์จะถูกนำเข้าสู่ปฏิกิริยาระหว่างการเตรียม

ประการแรกสิ่งเหล่านี้คือสารทำให้แข็งที่กล่าวถึงก่อนหน้านี้ ซัลเฟตฟอสเฟตและแอมโมเนียมคลอไรด์ในปริมาณ 0.1-5% ใช้เป็นตัวเร่งในการบ่มเรซินฟีนอล - ฟอร์มัลดีไฮด์

เป็นไปได้ที่จะใช้ส่วนผสมของเรซินเรซินและโนโวแลค ส่งผลให้วัสดุที่มีความแข็งน้อยมีคุณสมบัติในการยึดเกาะที่ดีขึ้น

ด้วยการแนะนำของอนิลีน C6H5NH2 คุณสมบัติเป็นฉนวนและความต้านทานต่อน้ำเพิ่มขึ้นด้วยการแนะนำคาร์บาไมด์ CH4N2O - ความทนทานต่อแสงด้วยการแนะนำของ furyl แอลกอฮอล์ C4H3OCH2OH - ความต้านทานต่อสารเคมี เพื่อปรับปรุงความต้านทานต่อด่างเรซินจะถูกดัดแปลงด้วยโบรอนฟลูออไรด์หรือเติมด้วยกราไฟต์หรือคาร์บอนและเพิ่มไดคลอโรโพรพานอลมากถึง 20%

เพื่อให้ความสามารถในการละลายในตัวทำละลายที่ไม่มีขั้วและรวมกับน้ำมันพืชเรซินฟีนอล - ฟอร์มัลดีไฮด์จะถูกดัดแปลงด้วยขัดสน C19H29COOH, แอลกอฮอล์เทอร์ - บิวทิล (CH3) 3COH; เรซินประเภทนี้ใช้กันอย่างแพร่หลายเป็นฐานสำหรับเคลือบเงาฟีนอลิก

เรซินฟีนอล - ฟอร์มาลดีไฮด์จะรวมกับโอลิโกเมอร์และโพลีเมอร์อื่น ๆ เช่นโพลีเอไมด์เพื่อให้ทนต่อความร้อนและน้ำความยืดหยุ่นและคุณสมบัติของกาวได้สูงขึ้น ด้วยโพลีไวนิลคลอไรด์ - เพื่อปรับปรุงความต้านทานต่อน้ำและสารเคมี ด้วยยางไนไตร - เพื่อเพิ่มความต้านทานแรงกระแทกและการสั่นสะเทือนด้วยโพลีไวนิลบิวทิราล - เพื่อปรับปรุงการยึดเกาะ (เรซินดังกล่าวเป็นพื้นฐานของกาวชนิด BF) เพื่อลดความเปราะบางและความเครียดภายในใช้ยางที่มีปฏิกิริยา (thiokol, fluorlon)

เรซินฟีนอล - ฟอร์มาลดีไฮด์ใช้ในการปรับเปลี่ยนเรซินอีพ็อกซี่เพื่อให้มีความต้านทานความร้อนกรดและด่างสูงขึ้น นอกจากนี้ยังสามารถปรับเปลี่ยนเรซินฟีนอล - ฟอร์มัลดีไฮด์กับอีพ็อกซี่ร่วมกับ urotropin เพื่อปรับปรุงคุณสมบัติการยึดเกาะเพิ่มความแข็งแรงและความต้านทานความร้อนของผลิตภัณฑ์

เมื่อเร็ว ๆ นี้เรซินฟีนอล - ฟอร์มัลดีไฮด์มักถูกดัดแปลงด้วยเมลามีน C3H6N6 เพื่อให้เรซินเมลามีน - ฟีนอล - ฟอร์มาลดีไฮด์

เทคโนโลยีการได้รับ PFS และองค์ประกอบตามพวกเขา

ขั้นตอนหลักของกระบวนการทางเทคโนโลยีสำหรับการผลิต PFS และองค์ประกอบตามขั้นตอนเหล่านี้คือการเตรียมส่วนผสมของปฏิกิริยาการควบแน่นและการทำให้แห้ง

รูป: 3. แผนภาพบล็อกของกระบวนการทางเทคโนโลยีสำหรับการผลิต FFS และองค์ประกอบตาม: 1- ผสมในเครื่องปฏิกรณ์สูญญากาศปิดผนึกด้วยความร้อนพร้อมกัน 2 - การควบแน่นของโพลีคอนเดนเสทในท่อระบายความร้อนการรวบรวมการกลั่นและการระบายลงในถังทั่วไป (ขั้นตอน A); 3 - การคายน้ำและการกำจัดส่วนประกอบที่มีน้ำหนักโมเลกุลต่ำ (ระเหยได้) (ระยะ B); 4 - การแข็งตัวในหน่วยทำความเย็น (ขั้นตอน C); 5 - การรับโซลูชัน 6 - ระบายความร้อนด้วยความหนืดที่กำหนดและการแยกน้ำที่มากเกินไปในบ่อ 7 - ทำให้แห้งภายใต้สุญญากาศและเจือจางด้วยตัวทำละลาย

การเตรียมส่วนผสมของปฏิกิริยาประกอบด้วยการหลอมฟีนอลและการหาสารละลายที่เป็นน้ำของตัวเร่งปฏิกิริยา ส่วนผสมของปฏิกิริยาถูกเตรียมในเครื่องผสมอลูมิเนียมหรือในเครื่องปฏิกรณ์โดยตรง องค์ประกอบของส่วนผสมของปฏิกิริยาและโหมดเทคโนโลยีของการผลิตขึ้นอยู่กับชนิดของเรซินที่ได้รับ (HC หรือ RS) การทำงานและความสามารถในการทำปฏิกิริยาของวัตถุดิบฟีนอลิก pH ของตัวกลางในการทำปฏิกิริยาของตัวเร่งปฏิกิริยาที่ใช้และสารเติมแต่งที่นำมาใช้

การผลิตเรซินโนโวแลคและวาร์นิช

ในการผลิตเรซินโนโวแลคกรดไฮโดรคลอริกถูกใช้เป็นตัวเร่งปฏิกิริยากรดออกซาลิกมักน้อยกว่า ข้อดีของกรดไฮโดรคลอริกคือมีฤทธิ์เร่งปฏิกิริยาและความผันผวนสูง กรดออกซาลิกเป็นตัวเร่งปฏิกิริยาที่ออกฤทธิ์น้อยกว่ากรดไฮโดรคลอริกอย่างไรก็ตามกระบวนการโพลีคอนเดนเซชันที่มีอยู่นั้นควบคุมได้ง่ายกว่าและเรซินมีน้ำหนักเบาและมีน้ำหนักเบากว่า กรดฟอร์มิกซึ่งมีอยู่ในฟอร์มาลินเสมอยังมีผลเร่งปฏิกิริยาในกระบวนการโพลีคอนเดนเซชัน

โดยปกติสำหรับการผลิตเรซินโนโวแลคจะใช้อัตราส่วนของส่วนประกอบต่อไปนี้ (wt. H. ): ฟีนอล \u003d 100; กรดไฮโดรคลอริก (ในแง่ของ HC1) \u003d 0.3; ฟอร์มาลิน (ในรูปของฟอร์มาลดีไฮด์) \u003d 27.4 ฟอร์มาลินเป็นสารละลายในน้ำที่มีฟอร์มาลดีไฮด์ 37-40% และเมทิลแอลกอฮอล์ 6-15% เป็นสารทำให้คงตัว

ด้วยวิธีการได้รับ NS เป็นระยะ (รูปที่ 4) การควบแน่นและการทำให้แห้งจะเกิดขึ้นในเครื่องปฏิกรณ์เครื่องเดียว สำหรับการทำโพลีคอนเดนเซชันส่วนผสมของฟีนอลและฟอร์มัลดีไฮด์จะถูกบรรจุลงในเครื่องปฏิกรณ์ที่มีแจ็คเก็ตแลกเปลี่ยนความร้อนและเครื่องกวนแบบสมอ ในขณะเดียวกันก็มีการป้อนกรดไฮโดรคลอริกครึ่งหนึ่งของปริมาณที่ต้องการ (ตัวเร่งปฏิกิริยาจะถูกเติมลงในส่วนเพื่อหลีกเลี่ยงปฏิกิริยาที่รุนแรงเกินไป) ส่วนผสมของปฏิกิริยาจะถูกกวนเป็นเวลา 10 นาทีและนำตัวอย่างมาตรวจสอบค่า pH ถ้า pH อยู่ในช่วง 1.6-2.2 ไอน้ำจะถูกป้อนเข้าไปในเสื้อของเครื่องปฏิกรณ์และส่วนผสมของปฏิกิริยาจะถูกทำให้ร้อนที่ 70-75 ° C อุณหภูมิที่สูงขึ้นอีกเกิดขึ้นเนื่องจากผลกระทบทางความร้อนของปฏิกิริยา

รูป: 4. โครงการทางเทคโนโลยีสำหรับการได้รับ PFS เป็นระยะ: 1-3 - ถังวัด; 4 - เครื่องปฏิกรณ์; 5 - เครื่องกวนสมอ; 6 - แจ็คเก็ตแลกเปลี่ยนความร้อน 7 - คอนเดนเซอร์ตู้เย็น; 8 - ตัวเก็บคอนเดนเสท; 9 - สายพานลำเลียง; 10 - ถังระบายความร้อน; 11 - บ่อ; 12 - วาล์วสำหรับจ่ายคอนเดนเสทให้กับเครื่องปฏิกรณ์ 13 - แตะเพื่อขจัดน้ำและส่วนประกอบที่ระเหยออกจากเครื่องปฏิกรณ์

เมื่ออุณหภูมิของส่วนผสมถึง 90 ° C การกวนจะหยุดลงและเพื่อป้องกันการเดือดอย่างรุนแรงน้ำหล่อเย็นจะถูกป้อนเข้าไปในแจ็คเก็ตซึ่งจะหยุดจ่ายหลังจากเดือดสม่ำเสมอ ณ จุดนี้เครื่องกวนจะเปิดขึ้นอีกครั้งครึ่งหลังของปริมาณกรดไฮโดรคลอริกทั้งหมดจะถูกเพิ่มเข้าไปและหลังจากผ่านไป 10-15 นาทีไอน้ำที่ส่งไปยังเสื้อเครื่องปฏิกรณ์จะกลับมาทำงานอีกครั้ง ไอระเหยของน้ำและฟอร์มัลดีไฮด์ที่เกิดขึ้นระหว่างกระบวนการต้มจะเข้าสู่ตู้เย็นคอนเดนเซอร์ซึ่งสารละลายที่ได้จะเข้าสู่เครื่องปฏิกรณ์อีกครั้ง

หากใช้กรดออกซาลิกแทนกรดไฮโดรคลอริกกรดฟีนอลจะถูกบรรจุในปริมาณ 1% ของมวลของฟีนอลในรูปของสารละลาย 50% ในน้ำและในขั้นตอนเดียวเนื่องจากกระบวนการนี้ไม่เข้มข้นเท่าที่มีอยู่ ของกรดไฮโดรคลอริก

การพอลิคอนเดนเซชันจะเสร็จสิ้นเมื่อความหนาแน่นของอิมัลชันที่ได้ถึง 1170 - 1200 กก. / ลบ.ม. ขึ้นอยู่กับลักษณะของวัตถุดิบฟีนอลิก นอกเหนือจากความหนาแน่นของเรซินที่ได้แล้วความสามารถในการเกิดเจลจะถูกกำหนดโดยการให้ความร้อนที่ 200 ° C โดยรวมระยะเวลาของกระบวนการคือ 1.5-2 ชั่วโมง

ในตอนท้ายของปฏิกิริยาส่วนผสมในเครื่องปฏิกรณ์จะแบ่งชั้น: เรซินจะรวมตัวกันที่ด้านล่างและน้ำที่ปล่อยออกมาระหว่างปฏิกิริยาและนำมาใช้กับฟอร์มาลดีไฮด์จะก่อตัวเป็นชั้นบนสุด หลังจากนั้นขั้นตอนการอบแห้งเรซินจะเริ่มขึ้น น้ำและสารระเหยจะถูกกลั่นออกโดยการสร้างสูญญากาศในอุปกรณ์และใช้คอนเดนเซอร์ระบายลงในตัวเก็บรวบรวมคอนเดนเสท สูญญากาศจะค่อยๆเพิ่มขึ้นเพื่อหลีกเลี่ยงการถ่ายเทเรซินไปยังตู้เย็น เมื่อสิ้นสุดการอบแห้งอุณหภูมิของเรซินจะค่อยๆเพิ่มขึ้นเป็น 135-140 ° C หลังจากเสร็จสิ้นการอบแห้งแล้วตามด้วยการเก็บรักษาที่อุณหภูมิสูงขึ้น (การอบด้วยความร้อน) จุดสิ้นสุดของการอบแห้งและการบำบัดความร้อนขึ้นอยู่กับจุดหยดของเรซินซึ่งควรอยู่ในช่วง 95-105 ° C

น้ำมันหล่อลื่นถูกนำเข้าสู่เรซินสำเร็จรูป (สำหรับผงกดบางประเภท) ผสมเป็นเวลา 15-20 นาทีแล้วเทลงบนดรัมทำความเย็น เรซินถูกบดเข้าสู่สายพานลำเลียงแบบเป่าลมซึ่งจะถูกทำให้เย็นลงอย่างสมบูรณ์หลังจากนั้นบรรจุในถุงกระดาษ

เพื่อให้ได้สารเคลือบเงาเรซินแห้งจะละลายในเอทิลแอลกอฮอล์ซึ่งเทลงในเครื่องปฏิกรณ์โดยตรงเมื่อสิ้นสุดกระบวนการอบแห้ง ก่อนที่จะละลายไอน้ำที่จ่ายไปยังเสื้อแจ็คเก็ตจะหยุดทำงานและตู้เย็นจะเปลี่ยนเป็นแบบถอยหลัง มักจะเกิดการควบแน่นของฟอร์มัลดีไฮด์ร่วมกับฟีนอลและอะนิลีน เรซินที่ได้จากวิธีนี้เป็นสารยึดเกาะสำหรับผงกดซึ่งจะได้รับจากบทความที่มีคุณสมบัติเป็นฉนวนเพิ่มขึ้น คุณสมบัติเชิงลบของเรซินอะนิลิโนฟีนอล - ฟอร์มัลดีไฮด์คือความสามารถในการติดไฟได้เองในระหว่างกระบวนการผลิตและระหว่างการปลดปล่อย

การได้รับ NS อย่างต่อเนื่อง (ดูรูปที่ 7) จะดำเนินการในอุปกรณ์คอลัมน์ที่ทำงานบนหลักการของการผสมแบบ "อุดมคติ" และประกอบด้วยสามหรือสี่ส่วนที่เรียกว่าซาร์กี ส่วนผสมของฟีนอลฟอร์มาลินและส่วนหนึ่งของกรดไฮโดรคลอริกเตรียมไว้ในเครื่องผสมที่แยกจากกันและป้อนเข้าถังด้านบนซึ่งจะผสมอีกครั้ง หลังจากนั้นส่วนผสมที่ทำปฏิกิริยาบางส่วนจะผ่านท่อน้ำล้นจากส่วนบนของลิ้นชักไปยังส่วนล่างของลิ้นชักถัดไปโดยจะผ่านทุกส่วนของอุปกรณ์ตามลำดับ ในเวลาเดียวกันส่วนเพิ่มเติมของกรดไฮโดรคลอริกจะถูกจ่ายให้กับซาร์กาแต่ละตัวและส่วนผสมจะถูกผสม กระบวนการนี้ดำเนินการที่จุดเดือดของส่วนผสมเท่ากับ 98-100 ° C

รูป: 5. รูปแบบเทคโนโลยีสำหรับการได้รับ FFS ในลักษณะต่อเนื่อง: เครื่องปฏิกรณ์แบบ 1 คอลัมน์; 2.4 - ตู้เย็น; 3 - เครื่องผสม; 5 - เครื่องอบแห้ง (เครื่องแลกเปลี่ยนความร้อน); 6 - ตัวรับเรซิ่น; 7 - บ่อ; 8 - เรือฟลอเรนซ์; 9 - เรือเกียร์; 10 - ถังระบายความร้อน; 11 - สายพานลำเลียง

อิมัลชันน้ำเรซินจากซาร์กาด้านล่างเข้าสู่ตัวคั่นซึ่งเป็นเรือฟลอเรนซ์สำหรับการแยก ส่วนของน้ำจากส่วนบนของตัวคั่นจะถูกส่งไปยังบ่อจากนั้นสำหรับการทำความสะอาดเพิ่มเติมและชิ้นส่วนเรซินจากตัวแยกและบ่อจะถูกปั๊มโดยเฟืองปั๊มเข้าไปในช่องว่างของตัวแลกเปลี่ยนความร้อนเข้าไปในช่องเปลือก ซึ่งไอน้ำร้อนจ่ายภายใต้ความดัน 2.5 MPa เรซินในรูปของฟิล์มบาง ๆ เคลื่อนที่ไปตามพื้นผิวของท่อแลกเปลี่ยนความร้อนโดยให้ความร้อนสูงถึง 140-160 ° C ส่วนผสมของเรซินและสารระเหยที่เกิดขึ้นจะเข้าสู่ตัวรับเรซิน - ตัวมาตรฐาน สารระเหยที่นี่จะถูกลบออกจากเรซินและผ่านด้านบนของอุปกรณ์จะถูกระบายออกเพื่อการควบแน่นในภายหลังและป้อนเข้าไปในเครื่องผสมสำหรับส่วนผสมของปฏิกิริยาเริ่มต้น

เรซินร้อนจะถูกระบายออกจากตัวรับเรซินไปยังถังซักซึ่งระบายความร้อนด้วยน้ำทั้งภายในและภายนอก ผลลัพธ์ที่ได้คือฟิล์มเรซินบาง ๆ ที่ป้อนเข้ากับสายพานลำเลียงที่มีการระบายความร้อนขั้นสุดท้ายและการระเหยของน้ำเกิดขึ้น เรซินสำเร็จรูปสามารถบรรจุในถุงหรือส่งไปผสมกับสารเติมแต่งเพื่อให้ได้องค์ประกอบต่างๆ

การผลิตเรซินและสารเคลือบเงา

ในการผลิตเรซินเรซินส่วนใหญ่จะใช้สารละลายแอมโมเนียในน้ำเป็นตัวเร่งปฏิกิริยา ด้วยฟอร์มาลดีไฮด์ที่มากเกินกว่านั้น NaOH, KOH หรือ Ba (OH) 2 สามารถทำหน้าที่เป็นตัวเร่งปฏิกิริยาได้

โดยปกติเรซินเรซินจะได้รับตามอัตราส่วนของส่วนประกอบต่อไปนี้ (ชิ้นส่วนตามน้ำหนัก): ฟีนอล \u003d 100; แอมโมเนีย (ในรูปของสารละลาย) \u003d 1 - 1.5; ฟอร์มาลดีไฮด์ \u003d 37.

รูปแบบทางเทคโนโลยีสำหรับการรับเรซินเรซินนั้นส่วนใหญ่คล้ายคลึงกับรูปแบบการผลิตเรซินโนโวแลค (ดูรูปที่ 6 และ 7) อย่างไรก็ตามมีความแตกต่างบางประการ เนื่องจากผลความร้อนของปฏิกิริยาการได้รับเรซินเรซินมีน้อยกว่าการสังเคราะห์โนโวแลคเรซินมากตัวเร่งปฏิกิริยาจึงถูกนำเข้าสู่ส่วนผสมของปฏิกิริยาในขั้นตอนเดียว ความพร้อมของเรซินถูกกำหนดโดยการกำหนดความหนืดและดัชนีหักเหของแสง

การอบแห้งเรซินเริ่มต้นภายใต้สุญญากาศ (93 kPa) ที่อุณหภูมิ 80 ° C โดยความดันและอุณหภูมิจะเพิ่มขึ้นทีละน้อย (สูงสุด 90-100 ° C) ในตอนท้ายของกระบวนการ การควบคุมการอบแห้งทำได้โดยกำหนดเวลาการเจลของเรซินที่ 150 ° C

เมื่อได้รับเรซินเรซินเป็นสิ่งสำคัญที่จะต้องไม่ให้อุณหภูมิสูงเกินและรักษาเวลาอย่างเคร่งครัดเนื่องจากหากไม่ปฏิบัติตามระบบเวลาอุณหภูมิเรซินอาจเริ่มเจลในเครื่องปฏิกรณ์ เพื่อหลีกเลี่ยงการเจลของเรซินแห้งจะถูกทำให้เย็นลงอย่างรวดเร็วทันทีหลังจากระบายออกจากเครื่องปฏิกรณ์ ในการทำเช่นนี้จะเทลงในรถตู้เย็นซึ่งเป็นโบกี้ที่มีแผ่นโลหะกลวงในแนวตั้ง เรซินถูกเทออกเพื่อให้มีน้ำหล่อเย็นในโพรงของแผ่นที่อยู่ติดกัน

สารเคลือบเงาแบบ Resole และเรซิน anilinophenol-formaldehyde จัดทำขึ้นในลักษณะเดียวกับองค์ประกอบของเรซินโนโวแลค

การผลิตเรซินเรซินอิมัลชัน

เรซินรีโซลอิมัลชันเตรียมจากส่วนผสมของฟีนอลหรือเครสซอลกับฟอร์มาลินต่อหน้าตัวเร่งปฏิกิริยาซึ่งส่วนใหญ่มักใช้เป็น Ba (OH) 2 ส่วนผสมของปฏิกิริยาจะถูกให้ความร้อนในเครื่องปฏิกรณ์ที่อุณหภูมิ 50-60 ° C หลังจากนั้นจะถูกทำให้ร้อนเนื่องจากผลของความร้อนของปฏิกิริยา อุณหภูมิของส่วนผสมจะอยู่ในช่วง 70-80 ° C และในกรณีที่มีความร้อนสูงเกินไประบบจะจ่ายน้ำหล่อเย็นให้กับเสื้อเครื่องปฏิกรณ์ การสังเคราะห์จะเสร็จสิ้นเมื่อความหนืดของเรซินที่ 20 ° C ถึงค่า 0.16-0.2 Pa.s.

หลังจากนั้นส่วนผสมของปฏิกิริยาจะถูกทำให้เย็นลงที่ 30-45 ° C จากนั้นป้อนเข้ากับไม้ตายเพื่อแยกส่วนที่เป็นน้ำด้านบนออกหรือเรซินจะถูกทำให้แห้งด้วยสุญญากาศให้มีความหนืด 0.4 Pa.s ตามด้วยการเจือจางด้วยเล็กน้อย ปริมาณอะซิโตน ควรระลึกไว้เสมอว่าการเกิดโพลีคอนเดนเสทของเรซินอิมัลชันที่เกิดขึ้นเองต่อไปนั้นเป็นไปได้สำหรับการแยกออกจากที่เก็บไว้ในภาชนะแช่เย็น

ในการผลิตเรซินอิมัลชั่น NaOH ถูกใช้เป็นตัวเร่งปฏิกิริยาเพื่อให้ได้วัสดุกดที่มีฟิลเลอร์เส้นใยยาว ในกรณีนี้เวลาในการเตรียมเรซินคือ 100 นาทีตามด้วยการระบายความร้อนที่อุณหภูมิ 70-80 ° C โดยการจ่ายน้ำหล่อเย็นไปยังเสื้อเครื่องปฏิกรณ์ หลังจากถึงความหนืดของเรซินในช่วง 0.02-0.15 Pa.s แล้วจะถูกทำให้เย็นลงที่ 30-35 ° C แยกออกจากน้ำในบ่อและเทลงในคอลเลกชันที่ระบายความร้อน เรซินสำเร็จรูปประกอบด้วยฟีนอลฟรี 20% และน้ำ 20-35%

การผลิตฟีนอลแอลกอฮอล์และฟีนอล - ฟอร์มาลดีไฮด์เข้มข้น

ฟีนอลิกแอลกอฮอล์เป็นผลิตภัณฑ์ขั้นกลางสำหรับการผลิตเรซินเรซินและมีความเสถียรสูงในระหว่างการเก็บรักษา ใช้สำหรับการเตรียมเรซินวัสดุกดและการทำให้มีรูพรุนเช่นไม้หรือยิปซั่ม

เพื่อให้ได้ฟีนอลิกแอลกอฮอล์จะใช้เครื่องปฏิกรณ์ชนิดเดียวกันในการผลิตเรซินฟีนอล - ฟอร์มัลดีไฮด์เป็นระยะ (ดูรูปที่ 4) ซึ่งใส่สารละลายในน้ำ 37% ซึ่งมีอัตราฟอร์มาลดีไฮด์: ฟีนอล คือ 1.15: 1 และสูงกว่า หลังจากการสลายตัวของฟีนอลสารละลาย NaOH เข้มข้นที่เป็นน้ำจะถูกเติมลงในเครื่องปฏิกรณ์ในอัตรา 1.5 ส่วนโดยน้ำหนัก ต่อ 100 wt.h. ฟีนอล. ส่วนผสมของปฏิกิริยาที่ได้จะถูกทำให้ร้อนถึง 40 ° C โดยการจ่ายไอน้ำไปยังเสื้อตัวทำปฏิกิริยา จากนั้นส่วนผสมจะถูกทำให้ร้อนโดยความร้อนของปฏิกิริยา โดยการจ่ายน้ำหล่อเย็นให้กับเสื้อเครื่องปฏิกรณ์อุณหภูมิของส่วนผสมจะคงอยู่ในช่วง 50 - 70 ° C เป็นเวลา 5 - 12 ชั่วโมง ความพร้อมของฟีนอลแอลกอฮอล์จะพิจารณาจากปริมาณฟีนอลอิสระ (9-15% เมื่อสิ้นสุดกระบวนการ) หรือฟอร์มัลดีไฮด์อิสระ ในตอนท้ายของกระบวนการสารละลายฟีนอลิกแอลกอฮอล์จะถูกทำให้เย็นลงที่ 30 ° C และเทลงในถังอลูมิเนียมหรือกระป๋อง

ฟีนอล - ฟอร์มัลดีไฮด์เข้มข้นยังช่วยลดความยุ่งยากในสภาพการขนส่งและการเก็บรักษาด้วยเรซินเรโซลธรรมดาเนื่องจากไม่แข็งตัวภายใต้สภาวะปกติและไม่ตกตะกอนพาราฟอร์ม บนพื้นฐานของมันจะได้รับเรซินเรซินและวัสดุกดซึ่งไม่ได้ด้อยคุณภาพไปกว่าเรซินเรซินทั่วไปและวัสดุกดที่ได้จากพวกมัน ในขณะเดียวกันปริมาณน้ำในสารสกัดเข้มข้นจะต่ำกว่าเมื่อใช้สารละลายฟอร์มัลดีไฮด์และฟีนอล 37% ถึง 15-20%

สรุป

จากข้อมูลที่นำเสนอในงานพบว่า PFR มีคุณสมบัติที่หลากหลายโดยเป็นเทอร์โมพลาสติกหรือเทอร์โมเซตติงและในตอนแรกอาจอยู่ในสถานะของเหลวหรือของแข็ง PFCs เข้ากันได้ดีกับโพลีเมอร์ส่วนใหญ่ซึ่งเปิดโอกาสให้ได้วัสดุที่ผสมผสานข้อดีของโพลีเมอร์หลายชนิด

สิ่งนี้อธิบายถึงความชุกของพลาสติกฟีนอล - ฟอร์มัลดีไฮด์ (พลาสติกฟีนอลิก) ซึ่งเป็นวัสดุผสมที่ใช้ PFS กับฟิลเลอร์ต่างๆ เนื่องจากความแข็งแรงและคุณสมบัติการเป็นฉนวนไฟฟ้าตลอดจนความสามารถในการทำงานที่อุณหภูมิสูงและใด ๆ สภาพภูมิอากาศแถบฟีนอลิกถูกนำมาใช้อย่างประสบความสำเร็จในการผลิตผลิตภัณฑ์โครงสร้างแรงเสียดทานและการป้องกันแรงเสียดทานตัวเรือนและชิ้นส่วนของอุปกรณ์ไฟฟ้าสำหรับการผลิตวัสดุก่อสร้างและผลิตภัณฑ์ (รวมถึงในสถานะโฟม) รวมทั้งในอุตสาหกรรมอื่น ๆ การเปลี่ยนเหล็ก แก้วและวัสดุอื่น ๆ

วัตถุดิบสำหรับการได้รับ PFS และองค์ประกอบตามนั้นเป็นที่แพร่หลายและเทคโนโลยีการผลิตนั้นค่อนข้างง่ายซึ่งทำให้สามารถหาได้ในปริมาณมาก ข้อเสียเปรียบหลักของ FFS และองค์ประกอบตามข้อ จำกัด การใช้คือความเป็นพิษที่ค่อนข้างสูง อย่างไรก็ตามการผลิตและการใช้ FFS และองค์ประกอบตามองค์ประกอบเหล่านี้ยังคงมีความเกี่ยวข้องในปัจจุบันซึ่งเกี่ยวข้องกับความต้องการวัสดุนี้ซึ่งไม่เพียง แต่อธิบายได้จากคุณสมบัติในการใช้งานเท่านั้น แต่ยังรวมถึงต้นทุนที่ค่อนข้างต่ำความต้านทานการสึกหรอและความทนทาน

การอ้างอิงทางบรรณานุกรม

Vitkalova I.A. , Torlova A.S. , Pikalov E.S. เทคโนโลยีการรับและคุณสมบัติของฟีนอลฟอร์มอลเดไฮด์เรซินและองค์ประกอบบนพื้นฐานของพวกเขา // การทบทวนทางวิทยาศาสตร์ วิทยาศาสตร์เทคนิค. - 2560. - ครั้งที่ 2. - ป. 15-28;URL: https://science-engineering.ru/ru/article/view?id\u003d1156 (วันที่เข้าถึง: 02/14/2020) เรานำเสนอวารสารที่ตีพิมพ์โดย "Academy of Natural Sciences"

คำนำ

ฟีนอล - ฟอร์มาลดีไฮด์เรซินได้รับการผลิตในเชิงพาณิชย์ตั้งแต่ปีพ. ศ. 2455 ภายใต้ชื่อ Bakelite เช่นเดียวกับผลิตภัณฑ์ใหม่ ๆ ในตอนแรก Bakelite ถูกมองด้วยความสงสัยและพบว่าเป็นการยากที่จะแข่งขันกับวัสดุที่มีชื่อเสียงในตลาด

สถานการณ์เปลี่ยนไปอย่างรวดเร็วเมื่อค้นพบคุณสมบัติที่มีค่า - Bakelite กลายเป็นวัสดุฉนวนไฟฟ้าที่ยอดเยี่ยมซึ่งในเวลาเดียวกันก็มีความแข็งแรงสูง ทุกวันนี้ที่บ้านเราแทบจะไม่เห็นปลั๊กผนังปลั๊กและสวิตช์ไฟฟ้าที่ทำจากพอร์ซเลน พวกเขาถูกแทนที่ด้วยผลิตภัณฑ์ที่ทำจากพลาสติกเทอร์โมเซตติง นอกจากนี้ Bakelite และพลาสติกที่เกี่ยวข้องยังได้รับความภาคภูมิใจในสาขาวิศวกรรมเครื่องกลยานยนต์และอุตสาหกรรมอื่น ๆ

บทนำ

การสังเคราะห์สารประกอบโมเลกุลขนาดใหญ่เป็นกระบวนการรวมโมเลกุลของสารเคมีแต่ละชนิด (โมโนเมอร์) โดยพันธะเคมีปกติให้เป็นโมเลกุลขนาดใหญ่โพลิเมอร์เดี่ยว

ปฏิกิริยาของการก่อตัวของพอลิเมอร์ที่ดำเนินไปโดยไม่มีการปลดปล่อยสารประกอบทางเคมีอื่น ๆ เรียกว่าปฏิกิริยาพอลิเมอไรเซชัน การเปลี่ยนแปลงของโมโนเมอร์เป็นโพลีเมอร์พร้อมกับการปลดปล่อยผลิตภัณฑ์พลอยได้เรียกว่าโพลีคอนเดนเซชัน

สารประกอบอินทรีย์ที่มีน้ำหนักโมเลกุลสูงซึ่งใช้ทำพลาสติกส่วนใหญ่เรียกว่าเรซิน

กลุ่มของเรซินพอลิคอนเดนเซชันรวมถึงเรซินโพลีเอสเตอร์ที่ได้จากการควบแน่นของกรดโพลีบาสิกกับโพลีไฮดริกแอลกอฮอล์ฟีนอล - ฟอร์มัลดีไฮด์และอื่น ๆ

บนพื้นฐานของเรซินฟีนอล - ฟอร์มาลดีไฮด์พลาสติกถูกสร้างขึ้นเรียกว่าฟีโนพลาสติก

พลาสติกทั้งหมดแบ่งออกเป็นองค์ประกอบที่เรียบง่ายและซับซ้อน พลาสติกที่เรียบง่ายประกอบด้วยสารยึดเกาะเป็นส่วนใหญ่บางครั้งอาจมีการเติมสารเสริมเล็กน้อย (สีย้อมจาระบี ฯลฯ ) นอกจากสารยึดเกาะแล้วพลาสติกส่วนใหญ่ยังรวมถึงพลาสติกอื่น ๆ ด้วยพลาสติกดังกล่าวเรียกว่าคอมเพล็กซ์และคอมโพสิต

วัสดุกดเรียกว่าองค์ประกอบที่ใช้ผลิตภัณฑ์โพลีเมอร์สูง (เรซินเทียม, เซลลูโลสอีเทอร์, น้ำมันดิน) ซึ่งผลิตภัณฑ์หลากหลายประเภททำโดยวิธีการก่อตัวที่แตกต่างกัน (การกดโดยตรงการหล่อ)

การกดวัสดุที่มีเรซินที่ผ่านการบ่มในระหว่างการกดผลิตภัณฑ์เรียกว่าเทอร์โมเซตติง

อันเป็นผลมาจากการบ่มสารยึดเกาะทำให้ผลิตภัณฑ์ได้รับความแข็งแรงเชิงกลในแม่พิมพ์ที่อุณหภูมิในการกดและสูญเสียความสามารถในการอ่อนตัวลงเมื่ออุ่นใหม่: เรซินในผลิตภัณฑ์ที่ผ่านการบ่มจะไม่สามารถหลอมและละลายได้ กระบวนการบ่มนี้ไม่สามารถย้อนกลับได้

วัสดุเทอร์โมเซตติง ได้แก่ ฟีนอลิกวัสดุกดประเภทอะมิโนพลาสต์ที่มีเรซินโพลีคอนเดนเซชันเป็นหลัก

วัสดุอัดที่เรียกว่าเทอร์โมพลาสติกหรือเทอร์โมพลาสติกมีสารยึดเกาะที่ไม่สามารถรักษาได้ในระหว่างการกดหรือการขึ้นรูป ในกรณีนี้ผลิตภัณฑ์จะได้รับความแข็งแรงเชิงกลหลังจากระบายความร้อนในแม่พิมพ์แล้วเท่านั้น

สำหรับการผลิตพลาสติกฟีนอลิกจะใช้เรซินฟีนอล - ฟอร์มัลดีไฮด์เป็นสารยึดเกาะเช่นเดียวกับเรซินที่ได้จากการเปลี่ยนฟีนอลบางส่วนด้วยสารอื่น (อะนิลีน ฯลฯ ) และการเปลี่ยนฟอร์มาลดีไฮด์บางส่วนหรือทั้งหมดด้วยอัลดีไฮด์อื่น ๆ (เฟอร์ฟูรัล ฯลฯ ) .).

ขึ้นอยู่กับอัตราส่วนระหว่างฟีนอลและฟอร์มาลดีไฮด์ของตัวเร่งปฏิกิริยาที่ใช้ (กรดด่าง) และเงื่อนไขของปฏิกิริยาการสร้างเรซินจะได้รับเรซินสองชนิด - โนโวแลคและรีโซล

เรซิน Novolach ยังคงความสามารถในการหลอมและละลายหลังจากให้ความร้อนซ้ำ ๆ กับอุณหภูมิที่ใช้สำหรับการกดผลิตภัณฑ์จากพลาสติกฟีนอลิก

เรซิน Resol ที่อุณหภูมิสูงขึ้นและในระหว่างการเก็บรักษาเป็นเวลานานแม้ในอุณหภูมิปกติจะผ่านเข้าสู่สถานะที่ละลายน้ำได้และไม่ละลายน้ำ

การบ่มเรซินโนโวแลคอย่างรวดเร็วเกิดขึ้นเฉพาะเมื่อมีสารบ่มพิเศษส่วนใหญ่ urotropine (hexamethylenetetramine) ไม่จำเป็นต้องใช้สารบ่มเพื่อรักษาเรโซลเรซิน

ในกระบวนการบ่มเรซินเรซินมีสามขั้นตอนที่แตกต่างกัน ในขั้นตอน A (resol) เรซินจะยังคงความสามารถในการหลอมและละลาย ในขั้นตอน B (resitol) เรซินจะไม่ละลายในทางปฏิบัติ แต่ยังสามารถบวมได้ในตัวทำละลายที่เหมาะสม ในขั้นตอน C เรซิน (เรซิน) จะไม่ละลายน้ำและไม่พองตัวในตัวทำละลาย

สูตรของวัสดุกดและเคมีในกระบวนการ

แนวคิดเชิงทฤษฎีเกี่ยวกับกลไกการทำงานร่วมกันของฟีนอลกับฟอร์มาลดีไฮด์ต่อหน้าตัวเร่งปฏิกิริยาเกี่ยวกับโครงสร้างของเรซินฟีนอล - ฟอร์มัลดีไฮด์ในกระบวนการบ่มไม่ได้รับการพัฒนาอย่างเพียงพอ

ส่วนประกอบหลักที่ใช้กันทั่วไปในวัสดุกดต่างๆ ได้แก่ เรซินฟิลเลอร์เส้นใยสารเร่งการแข็งตัวหรือเรซินสารหล่อลื่นสารแต่งสีและสารเติมแต่งพิเศษต่างๆ

เรซินเป็นพื้นฐานของวัสดุกดเช่น สารยึดเกาะที่อุณหภูมิและความดันที่เหมาะสมจะชุบและรวมอนุภาคของส่วนประกอบที่เหลือเข้าด้วยกันเพื่อสร้างมวลที่เป็นเนื้อเดียวกัน

คุณสมบัติของเรซินเป็นตัวกำหนดคุณสมบัติพื้นฐานของวัสดุกด ตัวอย่างเช่นบนพื้นฐานของเรซินฟีนอล - ฟอร์มัลดีไฮด์ที่ได้จากตัวเร่งปฏิกิริยาโซเดียมไฮดรอกไซด์จึงเป็นไปไม่ได้ที่จะได้วัสดุกดที่หลังจากการกดแล้วจะมีคุณสมบัติกันน้ำสูงหรือมีคุณสมบัติเป็นฉนวนไฟฟ้าสูง

ดังนั้นเพื่อให้คุณสมบัติเฉพาะบางประการแก่วัสดุกดก่อนอื่นคุณต้องเลือกเรซินที่เหมาะสม (วัสดุเริ่มต้นตัวเร่งปฏิกิริยาโหมดการสร้างเรซิน)

สิ่งนี้ทำให้โพลีเมอร์แข็งไม่ละลายน้ำและไม่ละลายน้ำ ผลิตภัณฑ์ของโพลีคอนเดนเซชันขั้นสุดท้ายนี้เรียกว่า resite

ในกระบวนการทางอุตสาหกรรมเรซินจะถูกเทลงในแม่พิมพ์ในขั้นตอนของการก่อตัวของ resole และทำการบ่มในแม่พิมพ์ การบ่มมักใช้เวลาหลายวัน สิ่งนี้จำเป็นเพื่อให้น้ำที่เกิดขึ้นระหว่างปฏิกิริยาระเหยอย่างช้าๆ มิฉะนั้นเรซินจะขุ่นและเป็นฟอง ในการเร่งการบ่มคุณสามารถนำพอลิคอนเดนเซชันไปก่อตัวของเรซินจากนั้นบดเรซินที่ได้แล้ววางลงในแม่พิมพ์ภายใต้ความดัน 200-250 atm และรักษาที่ 160-170 50 ° C

หากเราทำปฏิกิริยานี้ที่ pH สูงกว่า 7 เช่นในตัวกลางที่เป็นด่างมันจะชะลอการก่อตัวของ resole อย่างมาก

เรซิน Novolak

ในการผลิตส่วนใหญ่จะใช้เรซินฟีนอล - ฟอร์มาลดีไฮด์ของทั้งสองประเภท ได้แก่ โนโวแลคและรีโซล

ในการผลิตเรซินฟีนอล - ฟอร์มาลดีไฮด์จะใช้ฟีนอลสังเคราะห์เช่นเดียวกับฟีนอลที่ได้จากน้ำมันดินถ่านหิน (เศษส่วนฟีนอลและฟีนอล - ครีซอลไตรเรซอล xylenols) นอกเหนือจากฟีนอลที่ระบุไว้แล้วยังมีการใช้สารผสมรวมทั้งฟีนอลผสมกับอะนิลีน (ฟีนอล - อะนิลีน - ฟอร์มาลดีไฮด์เรซิน) ฟอร์มาลดีไฮด์บางครั้งถูกแทนที่ด้วยเฟอร์ฟูรัลบางส่วนหรือทั้งหมด

เพื่อให้ได้โนโวแลคเรซินมักจะเกิดการควบแน่นเมื่อมีตัวเร่งปฏิกิริยากรดที่มีฟีนอลมากเกินไป

กระบวนการทางเทคโนโลยีในการได้รับเรซินโนโวแลคที่เป็นของแข็งประกอบด้วยขั้นตอนของการควบแน่นและการทำให้แห้งซึ่งดำเนินการตามกฎในอุปกรณ์เดียว

ในส่วนผสมของฟีนอลกับฟอร์มาลดีไฮด์ปริมาณของตัวเร่งปฏิกิริยากรดจะถูกนำมาใช้เพื่อให้ pH ของส่วนผสมของปฏิกิริยาเท่ากับ 1.6-2.3 ส่วนผสมจะถูกทำให้ร้อนจนเดือดเป็นเวลา 40-60 นาทีโดยมีการกวนอย่างต่อเนื่องที่ความดันบรรยากาศ (น้อยกว่า ในสูญญากาศ) โดยมีคอนเดนเซอร์ไหลย้อนบน ... 20 นาทีหลังจากเริ่มเดือดจะมีการนำส่วนของตัวเร่งปฏิกิริยาเพิ่มเติม (0.056 ส่วนโดยน้ำหนักของกรดต่อ 100 ส่วนโดยน้ำหนักของฟีนอล) การต้มส่วนผสมที่อุณหภูมิ 95-98 ° C ต่อไปอีก 1-1.5 ชั่วโมง เมื่อถึงค่าความถ่วงจำเพาะของส่วนผสมใกล้เคียงกับ 1.2 g / cm 53 0 การควบแน่นของเรซินจะถือว่าสมบูรณ์โดยทั่วไปเปิดตู้เย็นโดยตรงและเริ่มทำให้แห้งที่ความดันคงเหลือไม่เกิน 300 mm Hg ทำให้เครื่องร้อนด้วยไอน้ำ 5-8 ที่ การอบแห้งจะดำเนินต่อไปจนกระทั่งถึงจุดหยดเรซินที่ 95-105 ° C หลังจากนั้นเรซินจะถูกระบายออกจากอุปกรณ์และทำให้เย็นลง

น้ำมันหล่อลื่น (กรดโอเลอิก) และสีย้อมมักถูกเติมลงในเรซินโนโวแลค

ฟีนอล - ฟอร์มัลดีไฮด์โนโวแลคเรซินในสถานะของแข็งมีสีตั้งแต่อ่อนถึงน้ำตาลเข้มความถ่วงจำเพาะประมาณ 1.2 ก. / ซม. 53 0 เรซินนี้สามารถละลายซ้ำและแข็งตัวอีกครั้งละลายได้ดีในแอลกอฮอล์และตัวทำละลายหลายชนิด . การเปลี่ยนแปลงของเรซินจากสถานะไม่หลอมละลายที่ 150-200 5 0 0Сไปเป็นสถานะที่ละลายน้ำได้และไม่ละลายน้ำในกรณีที่ไม่มีตัวทำให้แข็งเกิดขึ้นช้ามาก

จุดหลอมเหลวความหนืดและอัตราการรักษาของเรซินโนโวแลคเปลี่ยนแปลงช้ามากเมื่อเวลาผ่านไป ดังนั้นเรซินเหล่านี้สามารถเก็บไว้ได้หลายเดือนในทุกอุณหภูมิ

เรซิน Resol

ซึ่งแตกต่างจากโนโวแลคเรซินเรซินเรซินเกรดต่างๆมีคุณสมบัติที่แตกต่างกันและมีวัตถุประสงค์ที่แตกต่างกัน บ่อยครั้งที่เรซิน resole ยี่ห้อหนึ่งไม่สามารถแทนที่ได้ทั้งหมด

เพื่อให้ได้เรซินเรซินจะใช้วัตถุดิบเดียวกันกับโนโวแลคเรซิน (ฟีนอลส่วนผสมของฟีนอลกับอะนิลีนฟอร์มาลดีไฮด์) ตัวเร่งปฏิกิริยาคืออัลคาไลและเบสโซดาไฟแบเรียมไฮดรอกไซด์แอมโมเนียแมกนีเซียมออกไซด์

ในการผลิตเรซินเรซินจะใช้ในสถานะของแข็งและของเหลว เรซินเหลวเป็นส่วนผสมของเรซินและน้ำ สารผสมดังกล่าวที่มีน้ำมากถึง 35% เรียกว่าเรซินอิมัลชัน เรซินอิมัลชั่นที่ขาดน้ำบางส่วน (มีความชื้นไม่เกิน 20%) เรียกว่าเรซินเหลว

ความหนืดของเรซินอิมัลชั่นมีตั้งแต่ 500-1800 เซ็นติโปอิสเรซินเหลวอยู่ในช่วง 500-1200 เซนติปี

เรซินฮาร์ดเรซินมีลักษณะแตกต่างกันเล็กน้อยจากเรซินโนโวแลคที่เป็นของแข็ง กระบวนการทางเทคโนโลยีในการได้รับเรซินเรซินที่เป็นของแข็งมีหลายวิธีคล้ายกับการผลิตเรซินโนโวแลค การควบแน่นและการทำให้แห้งทำได้ในเครื่องเดียว ตามกฎแล้วการควบแน่นจะเกิดขึ้นที่จุดเดือดของส่วนผสมของปฏิกิริยาภายในเวลาที่กำหนดสำหรับเรซินแต่ละยี่ห้อการอบแห้งจะดำเนินการที่ความดันคงเหลือไม่เกิน 200 มม. ปรอท มีการตรวจสอบกระบวนการอบแห้งโดยกำหนดอัตราการรักษาเรซินบนกระเบื้อง

เรซินสำเร็จรูปจะถูกระบายออกจากอุปกรณ์โดยเร็วที่สุดและทำให้เย็นลงในชั้นบาง ๆ เพื่อหลีกเลี่ยงการแข็งตัว

ตัวบ่งชี้คุณภาพของอิมัลชันและเรซินเหลวที่สำคัญที่สุดคือความหนืดซึ่งจะลดลงอย่างรวดเร็วเมื่ออุณหภูมิเพิ่มขึ้น

อนุญาตให้เก็บเรซินเรซินได้ในช่วงเวลาสั้น ๆ เท่านั้น (2-3 วันหลังการผลิต) เนื่องจากในระหว่างการเก็บรักษาความหนืดของอิมัลชันและเรซินเหลวรวมทั้งจุดหยดและอัตราการแข็งตัวของเรซินที่เป็นของแข็งจะเพิ่มขึ้นค่อนข้างเร็ว

ตัวบ่งชี้ที่สำคัญคือความเปราะบางของเรซินชนิดแข็ง เรซินที่มีจุดหยดและอัตราการรักษาที่อยู่ในข้อกำหนดบางครั้งก็ขาดความเปราะ จากนั้นพวกเขาจะบดได้ยากและในสภาพที่บดแล้วพวกเขาจะเค้กได้อย่างรวดเร็ว

เรซินเรโซลถูกกราวด์บนอุปกรณ์เดียวกับเรซินโนโวแลค เนื่องจากเค้กเรซินที่ถูกบดละเอียดอย่างรวดเร็วแม้จะมีความเปราะบางดีก็ไม่ควรเก็บไว้ในสถานะนี้

ภาชนะที่สะดวกที่สุดสำหรับการขนส่งเรซินแข็งในโรงงานโดยมีสถานที่ผลิตเรซินแยกต่างหากคือถุงที่ทำจากผ้าหนาป้องกันฝุ่น (เข็มขัด) และสำหรับเรซินอิมัลชัน - ถังโลหะมาตรฐาน

วิธีการผลิตพลาสติกฟีนอลิกและการแปรรูปเป็นผลิตภัณฑ์

ฟิลเลอร์สำหรับผงกดเช่นพลาสติกฟีนอลิกส่วนใหญ่มักเป็นแป้งไม้และมักจะมีใยหินชนิดละเอียดน้อยกว่ามาก ในการเติมแป้งแร่จะใช้ฟลูออร์สปาร์และควอตซ์แบบป่น

วัสดุอัดเช่นพลาสติกฟีนอลิกทำโดยวิธี "แห้ง" และ "เปียก" สำหรับวิธี "แห้ง" เรซินจะใช้ในรูปแบบแห้งและสำหรับวิธี "เปียก" จะใช้ในรูปแบบของน้ำยาเคลือบเงาแอลกอฮอล์ (วิธีการเคลือบเงา) หรืออิมัลชันน้ำ (วิธีอิมัลชัน)

การแปรรูปพลาสติกฟีนอลิกเป็นผลิตภัณฑ์ทำได้หลายวิธี วิธีการทางอุตสาหกรรมที่เก่าแก่ที่สุดและใช้กันทั่วไปคือการกดโดยตรง (เรียกอีกอย่างว่าการกดร้อนหรือการบีบอัด) ใช้ได้กับวัสดุกดทุกประเภทที่อธิบายไว้

วิธีการฉีดขึ้นรูปหรือที่เรียกว่า Transfer หรือ syringe guss ใช้สำหรับการแปรรูปผงกดเท่านั้นเมื่อผลิตภัณฑ์ต้องมีอุปกรณ์ที่ซับซ้อน

วิธีการอัดขึ้นรูปแบบต่อเนื่องใช้สำหรับการผลิตผลิตภัณฑ์ที่มีรูปร่างต่าง ๆ จากผงกด (หลอดแท่งมุม)

คุณสมบัติ Faolite

Faolite เป็นมวลพลาสติกทนกรดที่ได้จากเรซินฟีนอล - ฟอร์มาลดีไฮด์เรซินและฟิลเลอร์ที่ทนกรดของแร่ใยหินกราไฟต์และทรายควอทซ์

เทอร์โมเซตติงฟีนอล - ฟอร์มาลดีไฮด์เรซินสามารถเปลี่ยนสถานะเป็นของแข็งละลายน้ำได้และไม่ละลายน้ำภายใต้อิทธิพลของความร้อน ด้วยเหตุนี้มวลของฟาโอไลต์ซึ่งอนุภาคของฟิลเลอร์ถูกจับเข้าด้วยกันด้วยเรซินที่ละลายน้ำได้ซึ่งมีความหนืดแข็งตัวในระหว่างการบำบัดความร้อนจะกลายเป็นของเหลวและไม่ละลายน้ำ

Faolite เป็นวัสดุก่อสร้างที่มีค่ามากที่สุดชนิดหนึ่ง ได้พิสูจน์ตัวเองแล้วในการใช้งานในสภาพแวดล้อมที่ก้าวร้าวต่างๆในช่วงอุณหภูมิกว้าง Faolite ทนต่อการกัดกร่อนของตะกั่วได้ดีกว่า

Faolite จำนวนมากถูกผลิตขึ้นในรูปแบบของแผ่นกึ่งสำเร็จรูปที่ไม่ผ่านการแปรรูปซึ่งโรงงานผู้บริโภคผลิตผลิตภัณฑ์และอุปกรณ์ต่างๆ

Faolite พบว่ามีการใช้งานอย่างกว้างขวางในหลายอุตสาหกรรมในฐานะวัสดุโครงสร้าง ในบางกรณีจะแทนที่โลหะที่ไม่ใช่เหล็กโดยเฉพาะตะกั่ว ความเบาของ faolite (p \u003d 1.5-1.7 g / cm 53 0) ความทนทานต่อสารเคมีต่อสื่อที่มีฤทธิ์เป็นกรดทำให้สามารถผลิตอุปกรณ์ที่ทนได้โดยมีน้ำหนักน้อยกว่าโลหะหลายเท่า

Faolite สามารถใช้งานได้ที่อุณหภูมิสูงกว่าพลาสติกทนกรดชนิดอื่น ๆ

วัตถุดิบหลักของ Faolite และการเตรียมเรซินเรซิน

สำหรับการผลิตฟาโอไลท์จะใช้เรซินเรซินซึ่งเป็นผลิตภัณฑ์ควบแน่นของฟีนอลกับฟอร์มาลดีไฮด์ต่อหน้าตัวเร่งปฏิกิริยา - น้ำแอมโมเนีย เรซิน Resol เมื่อได้รับความร้อนจะสามารถผ่านเข้าสู่สถานะที่ละลายน้ำได้และไม่ละลายน้ำ

ฟีนอลบริสุทธิ์เป็นสารที่มีลักษณะเป็นผลึกที่มีกลิ่นเฉพาะ จุดเดือดคือ 182 ° C และความหนาแน่นที่ 15 ° C คือ 1.066 g / cm3

ฟีนอลละลายได้ดีในสารละลายฟอร์มาลดีไฮด์ (ฟอร์มาลิน) 30-40% แอลกอฮอล์อีเธอร์กลีเซอรีนเบนซิน

การปรุงและการอบแห้งเรซินเรซิน

การปรุงและการทำให้แห้งเรซิน resole จะดำเนินการในอุปกรณ์ทำอาหารและอบแห้ง อุปกรณ์นี้มีเครื่องกวนสำหรับ 40-50 รอบต่อนาทีแว่นสายตาอุปกรณ์สำหรับวัดอุณหภูมิและความดันติดตั้งอยู่ที่ฝาปิดของอุปกรณ์ แรงดันใช้งานได้ถึง 2 บรรยากาศ

ในระหว่างการปรุงอาหารของเรซินปฏิกิริยาการควบแน่นจะเกิดขึ้น - ปฏิกิริยาของฟีนอลกับฟอร์มาลดีไฮด์ต่อหน้าตัวเร่งปฏิกิริยาแอมโมเนีย ซึ่งก่อตัวเป็นเรซินและชั้นน้ำ การอบแห้งส่วนใหญ่จะขจัดน้ำและส่วนประกอบที่ไม่ได้ทำปฏิกิริยา กระบวนการอบแห้งส่วนใหญ่จะกำหนดคุณภาพของเรซินสำเร็จรูป

วัตถุดิบถูกบรรจุลงในหม้อไอน้ำในปริมาณต่อไปนี้: ฟีนอล (100%) - 100 ส่วนโดยน้ำหนักฟอร์มาลิน (37%) -103.5 ส่วนโดยน้ำหนักน้ำแอมโมเนีย (ในรูปแอมโมเนีย 100%) - 0.5 ส่วนโดยน้ำหนัก

การแปรรูปเฟโอไลท์แห้งเป็นผลิตภัณฑ์สามารถทำได้โดยวิธีการขึ้นรูปการกด เนื่องจากความจริงที่ว่าการประมวลผลทางกลของฟาโอไลต์เป็นงานที่ต้องใช้ความพยายามจึงจำเป็นต้องพยายามอย่างหนักเพื่อให้แน่ใจว่าชิ้นส่วนฟาโอไลต์ที่ผลิตได้นั้นมีรูปร่างที่แน่นอนในสภาพที่ไม่ได้รับการประกัน

ทำจาก Faolite ดิบ: ท่อซาร์ภาชนะทรงกระบอกเครื่องผสม

ข้อศอกประเดิมอาบน้ำทำจากฟาโอไลท์ชุบแข็ง

ท่อและผลิตภัณฑ์จาก textofaolite

Faolite ที่ผลิตในปัจจุบันในบางกรณีไม่สามารถใช้งานได้เนื่องจากความแข็งแรงเชิงกลไม่เพียงพอ การเสริมแรงหรือ textolization ของ faolite ด้วยผ้าทำให้ได้วัสดุที่มีคุณสมบัติเชิงกลที่ดีขึ้นอย่างมีนัยสำคัญ

ท่อ Faolite ผลิตในลักษณะธรรมดา ผลิตภัณฑ์ฟาโอไลท์ที่ยังไม่ผ่านการอบจะถูกพันด้วยแถบผ้าอย่างแน่นหนาทาด้วยวานิชเบกาไลท์ หากไม่จำเป็นต้องใช้ faolite ซ้ำ textofaolite จะหายขาดในรูปแบบนี้

ด้วยวิธีนี้ท่อและแถบด้านข้างของเส้นผ่านศูนย์กลางต่างๆจะได้รับจากการติดตั้งอุปกรณ์หรือท่อไอเสียในภายหลัง

อื่น ๆ

สำหรับผลิตภัณฑ์เคลือบเงาไม้จะใช้วาร์นิชแบบบ่มตัวเองซึ่งทำจากเรซินฟีนอล - ฟอร์มัลดีไฮด์

เรซินฟีนอล - ฟอร์มาลดีไฮด์ Resol ยังสามารถกาวไม้กับไม้หรือโลหะได้ การยึดเกาะมีความแข็งแรงมากและปัจจุบันวิธีการติดกาวนี้พบการใช้งานแพร่หลายมากขึ้นโดยเฉพาะในอุตสาหกรรมการบิน

ในอุตสาหกรรมพันธะเรซินที่ใช้ฟีนอลถูกใช้ในการผลิตไม้อัดและพลาสติกใยไม้ นอกจากนี้เรซินดังกล่าวยังถูกนำมาใช้อย่างประสบความสำเร็จในการผลิตแปรงและแปรงและในวิศวกรรมไฟฟ้าพวกเขายึดกระจกกับโลหะอย่างสมบูรณ์แบบในหลอดไส้หลอดฟลูออเรสเซนต์และหลอดวิทยุ

สามารถดูประกาศซื้อและขายอุปกรณ์ได้ที่

คุณสามารถพูดคุยเกี่ยวกับข้อดีของแบรนด์โพลีเมอร์และคุณสมบัติได้ที่

ลงทะเบียน บริษัท ของคุณใน Directory of Companies

ปริศนาสุ่ม:

เปรี้ยวแซ่บ! แต่ - มีประโยชน์! และทุกคนคงรู้ดี เขาอยู่ในบ้านนอกและในป่า ฉันจะเลือกและนำเรียบเช่นเมล็ดข้าวเรดเบอร์รี่ ...

แสดงคำตอบ \u003e\u003eเกร็ดเล็กเกร็ดน้อยแบบสุ่ม:

กำลังตรวจสอบความพร้อมรบของหน่วย นายพลเข้ามาจำนวนมาก ห้องครัวพื้นสวนสนามถูกตรวจสอบและนั่งอยู่ใต้ร่มไม้เพื่อพักผ่อน ทันใดนั้นผู้บังคับหน่วยเห็นนักสู้ที่เพิ่งได้รับคัดเลือกเข้ามาในตรอกเดินไปตามตรอก ไปปรสิตเช่นเดียวกับที่ชื่นชมสภาพอากาศ เป็นที่ชัดเจนว่าทหารที่ไม่ทำงานในระหว่างการตรวจสอบไม่ใช่คำสั่ง ผู้บัญชาการหน่วยเรียกเขาว่า:

- เฮ้คุณ Zamudonian มาที่นี่!

นักสู้หันไปรอบ ๆ และด้วยขั้นตอนการต่อสู้ขึ้นไปถึงผู้บัญชาการรายงาน:

- สหายผู้พัน! Zamudonets ส่วนตัวตามคำสั่งของคุณมาแล้ว!

คนที่กำลังตรวจสอบได้นำมันไปที่นี่และผู้บัญชาการหน่วยถามด้วยความประหลาดใจ:

- คุณเป็นทหารอะไรคุณมีชื่อนั้นจริงๆ?

- ไม่มีทางเพื่อนผู้พัน! แต่ทุกคนของ Chapaev คือ Chapayev!

เธอรู้รึเปล่า?

สัดส่วนของมนุษย์: ขนาดของเล็บควรตรงกับขนาดของนิ้วโดยใช้พื้นที่ประมาณ 50% ของพื้นที่ส่วนบนของนิ้วและในเวลาเดียวกันความยาวควรเกินความกว้าง 10% บนแขนขนาดกลางความยาวของเล็บคือ 12 มม. การเจริญเติบโตของเล็บในหนึ่งเดือนมีตั้งแต่ 2.5 ถึง 4 มม. และขึ้นอยู่กับอายุและสุขภาพของบุคคล การเจริญเติบโตของเล็บเต็มจะเกิดขึ้นใน 4 ถึง 5 เดือน