ช่างกุญแจทำงานโลหะ ทิศทางชั้นนำของ บริษัท ของเราช่างทำกุญแจทำงานเกี่ยวกับโลหะตามสั่ง

ราคาตั้งแต่ 6,000 รูเบิล

บริการสั่งซื้อ

ส่งคำขอของคุณเรียบร้อยแล้ว

ผู้จัดการของเราจะติดต่อคุณในไม่ช้า

ประสิทธิภาพของงานแปรรูปโลหะโดยตรงขึ้นอยู่กับการเลือกใช้เครื่องมือช่างทำกุญแจที่มีความสามารถ ในทางปฏิบัติมีอุปกรณ์จำนวนมากที่เกี่ยวข้องซึ่งรวมถึงหมัดประแจเอนกประสงค์ประแจหมัดค้อนสิ่วก๊อกตะไบรีมเมอร์คีมฟันกลมจานสำหรับดัดท่อตัวดึงแบริ่งกริปเปอร์กรรไกรแมนนวลสำหรับดีบุก , คีม, ตะไบเข็ม, ไขว้, ประแจปากตายและด้ามจับ, ที่หนีบ ฯลฯ

โลหะอยู่ในประเภทของวัสดุที่พบว่ามีการกระจายตัวมากที่สุดในทุกภาคส่วนของเศรษฐกิจของประเทศโดยไม่ต้องใช้ซึ่งเป็นไปไม่ได้ที่จะจินตนาการถึงทรงกลมอุตสาหกรรมใด ๆ

มีการเรียกใช้ชุดมาตรการสำหรับการแปรรูปโลหะในสภาวะเย็นโดยใช้ชุดเครื่องมือและอุปกรณ์เทคโนโลยี "งานช่างกุญแจ"... ผู้เชี่ยวชาญที่มีส่วนร่วมในการดำเนินการตั้งเป้าหมายในการเติมชิ้นส่วนซ่อมกลไกและปรับแต่งด้วยตนเอง

ความต้องการโลหะเกี่ยวข้องโดยตรงกับลักษณะทางเทคนิคซึ่งรวมถึง:

- ความแข็งแรงเชิงกลสูง

- ความถ่วงจำเพาะค่อนข้างต่ำ

- ความทนทาน;

- ความเสถียรของรูปแบบ

- ความต้านทานต่อสภาพแวดล้อมที่ก้าวร้าว (พร้อมการปกป้องพื้นผิวที่เหมาะสม)

การประมวลผลวัสดุแบ่งย่อยออกเป็นหลายส่วนของการดำเนินการตามกระบวนการทางเทคโนโลยีที่พัฒนาขึ้น (ต้องดำเนินการตามลำดับที่เข้มงวด) ในทางกลับกันการดำเนินการสามารถ:

- การเตรียมการ (ทำความคุ้นเคยกับเอกสารเชิงบรรทัดฐานและทางเทคนิคการเลือกใช้เครื่องมือ ฯลฯ );

- เทคโนโลยี (หมายถึงการแปรรูปวัสดุการซ่อมแซมหรือการประกอบผลิตภัณฑ์สำเร็จรูปเข้าด้วยกัน - ในกรณีที่เป็นงานประกอบเครื่องจักรกล)

- บริษัท ย่อย (ชุดมาตรการสำหรับการติดตั้งและการถอดอุปกรณ์ทางเทคนิค)

เพื่อให้ได้ภาพที่สมบูรณ์และตรงตามวัตถุประสงค์ของงานช่างทำกุญแจจำเป็นต้องระบุสั้น ๆ ถึงการดำเนินงานที่ประกอบด้วย

มาร์กอัป

นี่คือชื่อของการใช้รูปร่างกับพื้นผิวของชิ้นงานซึ่งสอดคล้องกับขนาดการออกแบบของชิ้นส่วนในแผน สามารถเป็นระนาบ (ถ้าทำในระนาบเดียวกัน) และเชิงพื้นที่ (ในกรณีของการวาดขอบเขตของชิ้นงานบนพื้นผิวที่อยู่ชิดกันในมุมที่ต่างกัน)

การตัดช่องว่างโลหะ

การดำเนินการทางเทคโนโลยีเกี่ยวข้องกับการกำจัดเศษโลหะเมื่อไม่เกี่ยวกับการตัดเฉือนชิ้นส่วนที่มีความแม่นยำสูง คำนี้ยังใช้กับการปรับระดับหยาบของพื้นผิวของโครงสร้างหยาบ ในทางปฏิบัติผู้เชี่ยวชาญใช้เครื่องตัดขวางและสิ่ว ค้อนมีบทบาทเป็นเครื่องเคาะ

ยืดโลหะดัด

เป้าหมายของวิธีการปฏิบัติคือการปรับระดับชิ้นงานที่ผิดรูประหว่างการทำงาน ดำเนินการทั้งด้วยตนเองและโดยใช้เครื่องจักร งานแก้ไขจะดำเนินการบนทั่งของช่างตีเหล็ก (หรือแผ่นเหล็กหล่อ) โดยใช้ค้อนโลหะและไม้

ตัดผลิตภัณฑ์โลหะ

การดำเนินการนี้นำไปใช้กับทั้งวัสดุในแผ่นและลวดชิ้นงานที่มีรูปร่างและโครงร่างที่ซับซ้อน เครื่องมือหลักที่ใช้ในทางปฏิบัติ ได้แก่ เลื่อยตัดลวดเครื่องตัดท่อ แผ่นโลหะถูกตัดด้วยดิสก์นิวเมติกคันโยกเก้าอี้ไฟฟ้ากรรไกรกิโยติน

การเลื่อยชิ้นงานบางส่วน

งานโลหะประเภทนี้เกี่ยวข้องกับการได้รับผลิตภัณฑ์ที่มีรูปร่างที่กำหนดอันเป็นผลมาจากการเอาชั้นวัสดุส่วนเกินออก การรักษาพื้นผิวจะดำเนินการด้วยไฟล์ที่ทำจากเหล็กกล้าเครื่องมือชุบแข็งโดยแบ่งย่อย (โดยคำนึงถึงรูปร่างของส่วน) เป็นรูปสี่เหลี่ยมจัตุรัสครึ่งวงกลมกลมสามเหลี่ยม

ขูด

กระบวนการลบชั้นบางของวัสดุออกจากพื้นผิวโลหะโดยใช้มีดโกน การดำเนินการนี้ทำหน้าที่เป็นส่วนหนึ่งของการตกแต่งพื้นผิวของกลไกและชุดประกอบ เป้าหมายคือการสร้างเงื่อนไขสำหรับการเชื่อมต่อของส่วนประกอบที่แน่นที่สุด

การขัด

นี่คือชื่อของวิธีการตกแต่งเป็นลวดลายของพื้นผิวของชิ้นส่วน - ความแม่นยำสูงถึง 0.001 มม. การกำจัดชั้นที่บางที่สุดของวัสดุจะดำเนินการโดยใช้พาสพิเศษและผงขัด (ขึ้นอยู่กับระดับของความหยาบกร้านโดยแบ่งออกเป็นผงขนาดเล็กและผงขัด)

การขุดเจาะ

การดำเนินการเพื่อให้ได้รูกลมในชิ้นส่วนและชิ้นงาน ดำเนินการด้วยตนเอง (โดยใช้สว่าน) และบนเครื่องมือกล

เธรด

นี่คือชื่อของการดำเนินการทางเทคโนโลยีสำหรับการรับร่องลานบนพื้นผิว (ทรงกระบอกและทรงกรวย) คำว่าเธรดใช้กับคอลเลกชันของเธรดที่รันตามเกลียวของส่วนหนึ่ง

โลดโผน

การทำงานของการเชื่อมต่อชิ้นส่วนส่วนประกอบ แบ่งย่อยตามวิธีการทำงาน (อาจร้อนและเย็น) เครื่องมือที่ใช้ในทางปฏิบัติ (ด้วยตนเองและดำเนินการด้วยความช่วยเหลือของเครื่องจักร) หมุดย้ำซึ่งส่วนประกอบต่างๆเชื่อมต่อกันเป็นแท่งเหล็กที่ส่วนปลายมีเม็ดมีดฝังอยู่

กดส่วนต่างๆออกแล้วกด

การดำเนินการทางเทคโนโลยีเหล่านี้สามารถใช้ได้กับการทำงานในการประกอบหน่วยและการถอดชิ้นส่วน มีตัวดึงและแท่นพิมพ์พิเศษ การกดออกจะดำเนินการโดยใช้ตัวดึงสกรู (ที่จับของมันเชื่อมต่อกับปลายสกรูโดยใช้บานพับ)

ชิ้นส่วนบัดกรี

นี่คือชื่อของการดำเนินการสำหรับการเชื่อมต่อชิ้นส่วนโลหะโดยใช้บัดกรี (โลหะผสมพิเศษ) องค์ประกอบจะถูกนำไปใช้โดยให้ความร้อนที่อุณหภูมิสูง (เกินจุดหลอมเหลวของตัวประสาน) หลังจากนั้นสารหลอมเหลวจะถูกนำเข้าระหว่างชิ้นส่วน ความแข็งแรงของข้อต่อโดยตรงขึ้นอยู่กับระดับของการเตรียมผลิตภัณฑ์ ก่อนเริ่มงานออกไซด์สิ่งสกปรกและจาระบีจะถูกขจัดออกจากพื้นผิว .

- บ้าน

- เกี่ยวกับ บริษัท

- ผลิตภัณฑ์

- บริการ

- โครงการ

- ใบรับรอง

- ผู้ติดต่อ

ผลิตภัณฑ์

การแปรรูปโลหะประเภทนี้มักเป็นขั้นสุดท้าย อันเป็นผลมาจากการทำงานของช่างทำกุญแจทำให้ได้ผลิตภัณฑ์สำเร็จรูปพร้อมสำหรับการดำเนินการต่อไปตามวัตถุประสงค์ที่ตั้งใจไว้

บริษัท "Metal Engineering" นำเสนองานช่างทำกุญแจคุณภาพสูงและราคาไม่แพงให้กับลูกค้าในมอสโกรวมถึงบริการสำหรับการผลิตชิ้นส่วนที่จำเป็นในชีวิตต่างๆของสังคมอุตสาหกรรมและการผลิต บริษัท ของเราดำเนินการเกี่ยวกับงานโลหะหลายประเภทรวมถึงงานช่างทำกุญแจที่มีความซับซ้อนในระดับใด ๆ

ประเภทของงานประปาที่ดำเนินการ

Metal Engineering LLC มีเครื่องมือที่จำเป็นและบุคลากรที่มีคุณสมบัติเหมาะสมที่สามารถดำเนินการตามรายการงานประปาต่อไปนี้:

Metal Engineering LLC มีเครื่องมือที่จำเป็นและบุคลากรที่มีคุณสมบัติเหมาะสมที่สามารถดำเนินการตามรายการงานประปาต่อไปนี้:

- มาร์กอัป;

- บ้านล้อ;

- โลดโผน,

- เจาะ,

- การบัดกรีและการดำเนินการอื่นที่คล้ายคลึงกัน

- งานเส้นโค้ง (การผลิตการประกอบและการปรับผลิตภัณฑ์);

- ซ่อมแซมส่วนที่มีความซับซ้อนใด ๆ

วัตถุประสงค์ของช่างกุญแจ

ผลิตภัณฑ์โลหะที่สร้างขึ้นตั้งแต่เริ่มต้นหรือผ่านการใช้งานมาแล้วจำเป็นต้องมีการบำรุงรักษาและการปรับแต่ง กิจกรรมของช่างทำกุญแจเป็นขั้นตอนเสริมในการตัดเฉือนหน่วยและชิ้นส่วนของผลิตภัณฑ์สำเร็จรูปหรือในอนาคต

พวกเขาแสดงโดยการปรับแต่งทางเทคนิคที่ซับซ้อนรวมถึงการตั้งค่าฟังก์ชันการรักษาพื้นผิวและการเจาะรูและช่องที่ขาดหายไป งานโลหะดังกล่าวช่วยปรับปรุงคุณภาพของผลิตภัณฑ์อย่างมีนัยสำคัญและเพิ่มอายุการใช้งาน

พวกเขาแสดงโดยการปรับแต่งทางเทคนิคที่ซับซ้อนรวมถึงการตั้งค่าฟังก์ชันการรักษาพื้นผิวและการเจาะรูและช่องที่ขาดหายไป งานโลหะดังกล่าวช่วยปรับปรุงคุณภาพของผลิตภัณฑ์อย่างมีนัยสำคัญและเพิ่มอายุการใช้งาน

Metal Engineering LLC ดำเนินงานช่างทำกุญแจทุกประเภทรวมถึงงานซ่อมแซมและตกแต่ง ผู้เชี่ยวชาญที่มีคุณสมบัติเหมาะสมของ บริษัท ของเราจะปฏิบัติงานที่สั่งอย่างเคร่งครัดตามเงื่อนไขที่ตกลงกันโดยไม่คำนึงถึงปริมาณของคำสั่งซื้อและระดับความซับซ้อน

รับประกันการควบคุมคุณภาพทีละขั้นตอนของงานที่ทำ

คุณภาพของงานทำกุญแจถูกควบคุมโดย Metal Engineering LLC ในทุกขั้นตอน ประสบการณ์กว่า 20 ปีในตลาดงานโลหะทำให้สามารถพัฒนาและค้นหาโซลูชันทางเทคนิคที่ไม่เหมือนใครซึ่งรับประกันความรวดเร็วในการทำงานและประสิทธิภาพทางเศรษฐกิจ ติดต่อ Metal Engineering LLC - บริษัท ที่มั่นคงและมั่นคงที่สุดในตลาดงานโลหะ!

ค่าบริการงานโลหะ

* ราคาดังกล่าวไม่รวมค่าเสื่อมราคาสำหรับอุปกรณ์และเครื่องมือค่าไฟฟ้าจำนวนภาษีของสินทรัพย์ถาวรค่าวัสดุและการจัดส่งไปยังสถานที่ทำงานโลหะ

งานช่างทำกุญแจเป็นเทคนิคที่ซับซ้อนในการประมวลผลการประกอบและกลไกการดีบักตลอดจนกระบวนการแปรรูปผลิตภัณฑ์โลหะด้วยเครื่องมือกลและมือ กระบวนการทั้งหมดถูกควบคุมโดยมาตรฐานทางเทคโนโลยีดำเนินการตามลำดับที่กำหนดและคำนึงถึงข้อกำหนดด้านความปลอดภัย

ArNiA รับออเดอร์สำหรับงานโลหะและเสนอบริการงานโลหะต่อไปนี้ให้กับองค์กรและบุคคลในมอสโกวและภูมิภาคมอสโก:

- งานติดตั้งและประกอบ

- งานโลหะและงานเครื่องกล

- งานช่างทำกุญแจโรงกลึง;

- การดัดและตัดโลหะด้วยเลเซอร์

- งานโลหะบนเครื่อง CNC

- การผลิตโครงสร้างโลหะที่มีความซับซ้อนใด ๆ

ปรมาจารย์ของเรา

งานช่างทำกุญแจดำเนินการโดยผู้เชี่ยวชาญที่มีคุณสมบัติเหมาะสมซึ่งมีเครื่องมือช่างทำกุญแจที่ทันสมัยซึ่งช่วยให้สามารถทำงานที่มีความซับซ้อนในระดับสูงและรับประกันผลลัพธ์สุดท้ายที่ยอดเยี่ยม ในการจำหน่ายช่างทำกุญแจของเรานั้นมีเครื่องมือเครื่องจักรที่ใช้โปรแกรมไฮเทค (CNC) ตลอดจนประสบการณ์การใช้งานจริงในผลิตภัณฑ์โลหะสำหรับวัตถุประสงค์ต่างๆ

รายชื่องานประปา

ในกรณีส่วนใหญ่ช่างฝีมือของเราจะทำงานที่เกี่ยวข้องกับการประกอบขั้นสุดท้ายของผลิตภัณฑ์โลหะสำเร็จรูปและผลิตภัณฑ์ที่ผลิตล่วงหน้าด้วยเครื่องจักร CNC อุปกรณ์ดัดและเลเซอร์

- ช่างกุญแจทำงานเกี่ยวกับโลหะ:

ตัด, สับ, ทำเครื่องหมาย, ตะไบ, โลดโผน, ขัด, ยืด, ขัด, ดัด, ตะไบ, คว้านและเจาะรู, เจาะ, เกลียว, ประสาน, ขูด - การซ่อมแซมชิ้นส่วนโลหะที่มีความซับซ้อนโมดูลและกลไกใด ๆ :

การประมวลผลและการสร้างชิ้นส่วนใหม่ดำเนินการทั้งบนเครื่อง CNC และด้วยตนเอง ช่างฝีมือของเราพร้อมที่จะซ่อมแซมชิ้นส่วนและผลิตภัณฑ์ที่เรียบง่ายทำงานในการบูรณะหน่วยที่ซับซ้อนโมดูลระบบโครงสร้างของกลไกและเครื่องจักร - งานโค้ง:

ผลิตปรับแต่งประกอบและปรับแต่งอุปกรณ์เครื่องมือฮาร์ดแวร์ที่ไม่ได้มาตรฐานทุกประเภท

เราดำเนินงานช่างทำกุญแจในการตั้งค่าประกอบและติดตั้งหน่วย

เราดำเนินงานช่างทำกุญแจแบบครบวงจร เรารับออร์เดอร์สำหรับการผลิตผลิตภัณฑ์โลหะขนาดใหญ่และขนาดเล็ก เราทำงานตามคำสั่งของแต่ละบุคคล ในกรณีของชิ้นส่วนสั่งทำเราพร้อมที่จะดำเนินการออกแบบและคำนวณเบื้องต้นทั้งหมด

เราจะผลิตผลิตภัณฑ์โลหะใด ๆ ตามแบบของลูกค้า: ตู้สวิตช์บอร์ด, กล่องบานพับ, กล่องสื่อสารที่มีและไม่มีล็อค, เคสสำหรับอุปกรณ์ทุกวัตถุประสงค์ เราจะผลิตชั้นวางชั้นวางสปริงอัตโนมัติเครื่องใช้ในครัวเรือน (อุปกรณ์) และอื่น ๆ อีกมากมาย

สำหรับรายการทั้งหมดโปรดติดต่อผู้จัดการคำสั่งซื้อ

การเคลือบผงของผลิตภัณฑ์โลหะ

ArNiA รับออเดอร์สำหรับการพ่นสีผลิตภัณฑ์โลหะแบบมืออาชีพ ปัจจุบันเป็นวิธีการที่ทันสมัยที่สุดในการเคลือบป้องกันพื้นผิวเหล็ก เรามีกล้องขนาด 6x3x3 ม. ซึ่งเพียงพอสำหรับการวาดภาพเกือบทุกรูปแบบ

ราคาบริการช่างทำกุญแจ

ประเภทหลักของช่างทำกุญแจ งานต่อไปนี้: การตัดโลหะการตัดโลหะการยืดและดัดชิ้นส่วนด้วยตนเองการตะไบการแปรรูปรู (การเจาะการคว้านการคว้าน) การทำเกลียวด้วยมือการตอกหมุดการขูดการขัดการบัดกรีและการขัดสี

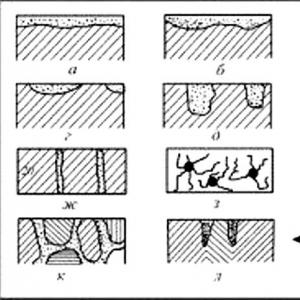

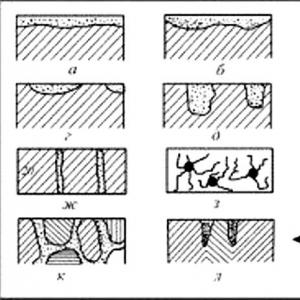

รูป: 175.

รูป: 176.

การโค่น โลหะผลิตด้วยสิ่วด้วยตนเอง (รูปที่ 175) ตีด้วยค้อน ("เบรกมือ") ร่องถูกตัดด้วยกากบาท (รูปที่ 176) สิ่วนิวเมติกยังใช้เพื่อปรับระดับความผิดปกติ

การตัดโลหะถูกผลิตขึ้นด้วยมือโดยใช้เลื่อยมือซึ่งใบเลื่อยจะถูกยืดออกในเครื่องโดยใช้สกรูหัวแม่มือ วัสดุแผ่นถูกตัดด้วยกรรไกรแบบแมนนวลสำหรับโลหะในรูปแบบต่างๆ

แก้ไข ชิ้นส่วนผลิตขึ้นด้วยตนเองบนแผ่นปรับระดับทั่งและด้ามจับด้วยค้อน การดัดจะดำเนินการในสภาพเย็นหรือร้อนในรองหรือในอุปกรณ์พิเศษ

ยื่น ลบชั้นโลหะได้ถึง 2 มม. โดยใช้ไฟล์ แบ่งออกเป็นเบอร์กันดี (สำหรับการยื่นแบบหยาบ) ส่วนบุคคล (สำหรับการยื่นแบบละเอียด) กำมะหยี่สำหรับการจัดเก็บขั้นสุดท้าย ความยาวของไฟล์ตั้งแต่ 100 ถึง 400 มม. ไฟล์มีลักษณะแบนสามเหลี่ยมสี่เหลี่ยมกลมครึ่งวงกลม ฯลฯ มีไฟล์กลที่ใช้ในงานประปา

รูป: 177. สว่าน: คู่มือ (a) และไฟฟ้า (b)

การขุดเจาะ รูระหว่างการประปาทำด้วยมือสว่านไฟฟ้าหรือลม (รูปที่ 177) ด้วยสว่านไฟฟ้าและลมสามารถเจาะรูที่มีเส้นผ่านศูนย์กลางสูงสุด 25 มม.

การตอบโต้และการปรับใช้ ผลิตโดยการยึดเครื่องมือตัดในประแจแบบหมุนด้วยมือ รีมเมอร์แบบแมนนวลมีลักษณะทรงกระบอกและทรงกรวย

เธรด ผลิตด้วยตนเองโดยช่างทำกุญแจก๊อกและดาย รูจะถูกเคาะตามลำดับโดยมีก๊อกสองหรือสามอันอยู่ในประแจ

รูป: 178. ดายเกลียว (b และ c) และ klupp (a)

สำหรับการตัดเกลียวภายนอกด้วยตนเองจะใช้ดายซึ่งมีลักษณะกลม (รูปที่ 178, a) และแท่งปริซึม แม่พิมพ์กลม (ของแข็งหรือแบบแยก) ได้รับการแก้ไขในตัวยึดแม่พิมพ์ (รูปที่ 178, b) แม่พิมพ์แบบแท่งปริซึมประกอบด้วยสองส่วนที่ตรึงไว้ในแม่พิมพ์ (รูปที่ 178, c)

โลดโผน ผลิตด้วยตนเองด้วยหมุดเย็นหรือแบบอุ่นโดยใช้ค้อนและตัวยึดเพื่อกำหนดรูปทรงหัวปิดของหมุดย้ำ

ขูด ผลิตขึ้นเพื่อให้แน่ใจว่าพอดีกับพื้นผิวการผสมพันธุ์สองชิ้นของชิ้นส่วน กระบวนการขูดประกอบด้วยการขูดชั้นโลหะบาง ๆ ออกด้วยเครื่องมือพิเศษ - มีดโกนซึ่งตั้งค่าให้เคลื่อนที่ด้วยตนเองหรือโดยกลไก

ขั้นแรกให้ระบุความผิดปกติบนพื้นผิวที่จะดำเนินการ ในการทำเช่นนี้ให้สัมผัสกับส่วนที่ผสมพันธุ์หรือด้วยแผ่นทดสอบหรือเขี้ยวหมูที่ปกคลุมด้วยสีบาง ๆ (สีน้ำเงินหรือเขม่าด้วยน้ำมัน) หลังจากการเคลื่อนไหวร่วมกันของพื้นผิวการผสมพันธุ์บนพื้นผิวที่จะดำเนินการสถานที่ที่ยื่นออกมาของพื้นผิวจะถูกทาสี ในสถานที่เหล่านี้โลหะจะถูกขูดออกด้วยมีดโกน ขั้นตอนนี้จะทำซ้ำหลาย ๆ ครั้งจนกว่าจำนวนคราบที่เหลืออยู่บนพื้นผิวที่ผ่านการบำบัดจะเป็นไปตามที่ต้องการและการกระจายของคราบบนพื้นผิวสม่ำเสมอ จำนวนจุดจะถูกกำหนดโดยการนับด้วยกรอบควบคุมขนาด 25x25 มม.

ขึ้นอยู่กับลักษณะของพื้นผิวที่จะทำการรักษาจะใช้เครื่องขูดรูปทรงต่างๆ (แบนสามเหลี่ยมครึ่งวงกลม ฯลฯ )

ช่างกุญแจขัดสามารถมีได้สองประเภท: การขัดผิวที่ผสมพันธุ์กันและการขัดผิวด้วยเครื่องมือ - การขัด

ในกรณีแรกพื้นผิวการผสมพันธุ์จะถูกเคลือบด้วยส่วนผสมของสารขัดถูกับน้ำมันและเคลื่อนย้ายด้วยตนเองหรือด้วยสว่านที่สัมพันธ์กันจนกว่าจะได้ความหนาแน่นของการผสมพันธุ์ที่ต้องการ

เมื่อทำการขัดพื้นผิวของชิ้นส่วนจะเคลื่อนที่โดยสัมพันธ์กับเครื่องมือนี้หรือในทางกลับกันการขัดเมื่อเทียบกับชิ้นส่วน พื้นผิวของตักเคลือบด้วยส่วนผสมของสารขัดถูกับน้ำมันหรือของเหลวที่มีฤทธิ์ทางเคมี

การขัด ทำด้วยเหล็กหล่อสีเทาบรอนซ์ทองเหลืองไม้ พวกเขามาในรูปแบบของแผ่นและหมุดกลิ้งทรงกระบอกกลมหรือทรงกรวยขึ้นอยู่กับรูปร่างของพื้นผิวที่จะรับการรักษา

การขัดด้วยมือ - กระบวนการที่ยาวนานและมีราคาแพงใช้สำหรับโปรแกรมรุ่นเล็กเท่านั้น

ประเภทหลักของงานช่างทำกุญแจ

มาร์กอัป

]

รูป: 30. แผ่นมาร์คกิ้ง

การทำเครื่องหมายคือการวาดขอบเขตบนพื้นผิวของชิ้นงานในรูปแบบของเส้นและจุดที่สอดคล้องกับขนาดของชิ้นส่วนในรูปวาดเช่นเดียวกับเส้นกึ่งกลางและศูนย์กลางสำหรับการเจาะรู

หากการทำเครื่องหมายทำในระนาบเดียวเท่านั้นตัวอย่างเช่นบนวัสดุแผ่นจะเรียกว่าระนาบ การทำเครื่องหมายของพื้นผิวชิ้นงานที่อยู่ในมุมต่างๆกันเรียกว่าเชิงพื้นที่ ชิ้นงานถูกทำเครื่องหมายบนแผ่นเหล็กหล่อพิเศษ (รูปที่ 30) เรียกว่าแผ่นมาร์คกิ้งติดตั้งบนโต๊ะไม้เพื่อให้ระนาบด้านบนอยู่ในแนวนอนอย่างเคร่งครัด

เครื่องมือสำหรับทำเครื่องหมายถึงและ. เมื่อทำเครื่องหมายให้ใช้เครื่องมือทำเครื่องหมายต่างๆ

อาลักษณ์ (รูปที่ 31) เป็นแท่งเหล็กที่มีปลายแข็งแหลม ด้วยอาลักษณ์เส้นบาง ๆ จะถูกวาดบนพื้นผิวของชิ้นงานโดยใช้ไม้บรรทัดแม่แบบหรือสี่เหลี่ยมจัตุรัส

Reismas ใช้ในการวาดเส้นแนวนอนบนชิ้นงานขนานกับพื้นผิวของแผ่นมาร์คกิ้ง Reismas (รูปที่ 32) ประกอบด้วยฐานและขาตั้งที่ยึดอยู่ตรงกลางซึ่งมีแคลมป์แบบเคลื่อนย้ายได้โดยมีอาลักษณ์หมุนรอบแกน ปลอกคอที่เคลื่อนย้ายได้สามารถเคลื่อนย้ายไปตามชั้นวางและยึดเข้ากับตำแหน่งใดก็ได้ด้วยสกรูยึด

รูป: 31. อาลักษณ์

เข็มทิศสำหรับทำเครื่องหมาย (รูปที่ 33) ใช้ในการวาดวงกลมและการปัดเศษบนชิ้นงานที่จะทำเครื่องหมาย

รูป: 32. ไรส์มาส

รูป: 33. ทำเครื่องหมายเข็มทิศ

สำหรับการทำเครื่องหมายที่แม่นยำให้ใช้มาตรวัดความสูง (รูปที่ 34) ก้านที่มีขนาดมิลลิเมตรถูกยึดอย่างแน่นหนาบนฐานขนาดใหญ่ เฟรมที่มีเวอร์เนียและเฟรมที่สองของฟีดไมโครเมตริกจะเคลื่อนที่ไปตามแถบ เฟรมทั้งสองถูกยึดเข้ากับบาร์ด้วยสกรูในตำแหน่งที่ต้องการ ขาแสกที่ถอดออกได้ถูกยึดเข้ากับโครงด้วยที่หนีบ

เวอร์เนียร์คาลิปเปอร์ทำเครื่องหมายใช้สำหรับวาดวงกลมที่มีเส้นผ่านศูนย์กลางขนาดใหญ่พร้อมการติดตั้งขนาดโดยตรง คาลิปเปอร์ทำเครื่องหมาย (รูปที่ 35) ประกอบด้วยแท่งที่มีมาตราส่วนมิลลิเมตรติดอยู่และขาสองข้างซึ่งขายึดอยู่บนบาร์และขาสามารถเคลื่อนย้ายได้และสามารถเคลื่อนที่บนบาร์ ขาที่เคลื่อนย้ายได้มีเวอร์เนีย เข็มเหล็กชุบแข็งสอดเข้าไปในเท้าทั้งสองข้าง เข็มของขาที่เคลื่อนย้ายได้สามารถเลื่อนขึ้นและลงได้และในตำแหน่งที่ต้องการสามารถยึดได้ด้วยสกรู

รูป: 34. Shtangenreismas

รูป: 35. มาร์คกิ้งเวอร์เนียคาลิปเปอร์

รูป: 36. ตัวค้นหาศูนย์กลาง

ตัวค้นหาตรงกลางได้รับการออกแบบมาเพื่อกำหนดจุดศูนย์กลางของส่วนปลายของชิ้นงานทรงกระบอก (รูปที่ 36) ตัวค้นหาตรงกลางประกอบด้วยสี่เหลี่ยมจัตุรัสพร้อมชั้นวางที่ทำมุม 90 °ซึ่งกันและกันและขาด้านในซึ่งแบ่งมุมฉากของสี่เหลี่ยมออกเป็นครึ่งหนึ่ง ในการกำหนดจุดศูนย์กลางจะมีการติดตั้งตัวค้นหาตรงกลางเพื่อให้ชั้นวางของสี่เหลี่ยมสัมผัสกับพื้นผิวทรงกระบอกของชิ้นงาน มีการลากอาลักษณ์ไปตามด้านในของขาดังนั้นจึงลากเส้นขนาดเส้นผ่านศูนย์กลางจากนั้นเครื่องหาศูนย์กลางจะหมุน 90 °และลากเส้นเส้นผ่านศูนย์กลางที่สอง จุดตัดของเส้นเหล่านี้จะเป็นจุดศูนย์กลางของใบหน้าส่วนท้ายของชิ้นงานทรงกระบอก

เครื่องวัดความสูงมาตราส่วน (รูปที่ 37) ใช้สำหรับทำเครื่องหมายในกรณีที่จำเป็นต้องตั้งส่วนปลายของสเกลไว้ที่ความสูงที่กำหนด ประกอบด้วยไม้บรรทัดมาตราส่วนคงที่ซึ่งติดอยู่กับสี่เหลี่ยมเหล็กหล่อไม้บรรทัดที่เคลื่อนย้ายได้เคลื่อนที่ไปตามฐานนำทางแถบเลื่อนสายตาที่มีเส้นบาง ๆ เมื่อทำการทำเครื่องหมายเครื่องมือเล็งจะถูกตั้งค่าให้เส้นบาง ๆ ตรงกับแกนหลักของชิ้นงานและได้รับการแก้ไขในตำแหน่งนี้ หลังจากนั้นการแบ่งศูนย์ของไม้บรรทัดที่เคลื่อนย้ายได้จะถูกวางไว้กับเส้นบาง ๆ ของแถบเลื่อนการมองเห็นและระยะทาง (ความสูง) จากแกนหลักของชิ้นงานถึงแกนอื่น ๆ จะถูกอ่านบนไม้บรรทัดที่เคลื่อนย้ายได้

หมัดตรงกลางใช้เพื่อใช้การเยื้องเล็ก ๆ บนเส้นทำเครื่องหมายของชิ้นงานเพื่อให้สามารถมองเห็นเส้นเหล่านี้ได้ชัดเจนและไม่ถูกลบออกในระหว่างการประมวลผลชิ้นงาน หมัดตรงกลาง (รูปที่ 38) ทำจากเหล็กกล้าเครื่องมือในรูปแบบของแท่งซึ่งส่วนตรงกลางมีรอยบาก ส่วนการทำงานของปลายด้านล่างของหมัดถูกทำให้แหลมขึ้นที่มุม 45-60 °และแข็งขึ้นและปลายด้านบนเป็นกองหน้าซึ่งถูกตีด้วยค้อนระหว่างการชก

อุปกรณ์สำหรับทำเครื่องหมาย เพื่อป้องกันพื้นผิวของแผ่นวัดจากรอยขีดข่วนรอยแตกและเพื่อสร้างตำแหน่งที่มั่นคงเมื่อทำเครื่องหมายชิ้นส่วนที่ไม่มีฐานเรียบและเพื่อให้ง่ายต่อกระบวนการทำเครื่องหมายให้หล่อเหล็กตามแนว d-masonry (รูปที่ 39, a), แม่แรง (รูปที่ 39 , b) และกล่องทำเครื่องหมาย (รูปที่ 39, c) ของรูปทรงต่างๆ นอกจากนี้ยังใช้เป็นสี่เหลี่ยมที่หนีบและเวดจ์ที่ปรับได้

ขั้นตอนการทำเครื่องหมายมีดังต่อไปนี้ พื้นผิวของชิ้นงานที่จะทำเครื่องหมายถูกทำความสะอาดสิ่งสกปรกฝุ่นและไขมัน จากนั้นทาด้วยชอล์กชั้นบาง ๆ เจือจางในน้ำด้วยการเติมน้ำมันลินสีดและสารดูดความชื้นหรือกาวไม้ พื้นผิวที่ผ่านการเคลือบอย่างดีบางครั้งจะเคลือบด้วยสารละลายคอปเปอร์ซัลเฟตหรือสีและวาร์นิชที่แห้งเร็ว เมื่อชั้นชอล์กหรือสีที่ทาแห้งแล้วคุณสามารถเริ่มทำเครื่องหมายได้ การทำเครื่องหมายสามารถทำได้ตามรูปวาดหรือเทมเพลต

รูป: 37. เครื่องวัดระยะสูง

รูป: 38. เคอร์เนอร์

ขั้นตอนการทำเครื่องหมายชิ้นงานตามรูปวาดจะดำเนินการตามลำดับต่อไปนี้:

- ชิ้นงานที่เตรียมไว้วางบนแผ่นทำเครื่องหมาย

- เส้นหลักถูกนำไปใช้บนพื้นผิวของชิ้นงานซึ่งสามารถกำหนดตำแหน่งของเส้นหรือจุดศูนย์กลางอื่น ๆ ของรูได้

- ใช้เส้นแนวนอนและแนวตั้งตามขนาดของภาพวาดจากนั้นหาจุดศูนย์กลางและวาดวงกลมส่วนโค้งและเส้นเฉียง

- ช่องขนาดเล็กถูกเจาะออกตามแนวเส้นด้วยหมัดกลางระยะห่างระหว่างซึ่งขึ้นอยู่กับสภาพพื้นผิวและขนาดของชิ้นงานอาจอยู่ระหว่าง 5 ถึง 150 มม.

รูป: 39. อุปกรณ์สำหรับทำเครื่องหมาย:

a - แผ่นรอง, b - dykratiki, c - กล่องทำเครื่องหมาย

สำหรับการมาร์กชิ้นส่วนที่เหมือนกันควรใช้เทมเพลตมากกว่า วิธีการทำเครื่องหมายนี้ประกอบด้วยความจริงที่ว่าแม่แบบเหล็กถูกนำไปใช้กับชิ้นงานและมีการวาดรูปทรงของมันบนชิ้นงานด้วยอาลักษณ์

การตัดโลหะ

การตัดของช่างทำกุญแจใช้ในการกำจัดโลหะส่วนเกินในกรณีที่ไม่ต้องการความแม่นยำในการประมวลผลสูงเช่นเดียวกับการปรับระดับพื้นผิวขรุขระสำหรับการตัดโลหะการตัดหมุดสำหรับการตัดรู ฯลฯ

เครื่องมือตัด. เครื่องมือสำหรับตัดโลหะคือสิ่วและหน้าตัดและค้อนเป็นเครื่องมือเคาะ

สิ่ว (รูปที่ 40, a) ทำจากเหล็กกล้าเครื่องมือ U7A และยกเว้น U7, U8 และ U8A สิ่วใบมีดกว้างตั้งแต่ 5 ถึง 25 มม. มุมลับคมของใบมีดถูกเลือกขึ้นอยู่กับความแข็งของโลหะที่กำลังประมวลผล ตัวอย่างเช่นสำหรับการตัดเหล็กหล่อและทองสัมฤทธิ์มุมของการลับคมควรเป็น 70 °สำหรับการตัดเหล็ก 60 °สำหรับการตัดทองเหลืองและทองแดง 45 °สำหรับการตัดอะลูมิเนียมและสังกะสี 35 ° ใบมีดสิ่วจะลับคมบนล้อทรายเพื่อให้ดอกกัดมีความกว้างเท่ากันและมีมุมเอียงเท่ากันกับแกนสิ่ว มุมการลับคมจะถูกตรวจสอบด้วยแม่แบบหรือโกนิออมิเตอร์

รูป: 40. เครื่องมือสำหรับตัดโลหะ:

a - สิ่ว, b - เครื่องตัดแบบไขว้, c - ค้อนม้านั่ง

Kreutzmeisel (รูปที่ 40, b) ใช้สำหรับการตัดรูกุญแจ, การตัดหมุด, การตัดร่องเบื้องต้นสำหรับการตัดตามมาด้วยสิ่วกว้าง

เพื่อป้องกันไม่ให้ครอสเฮดติดขัดเมื่อตัดผ่านร่องแคบใบมีดควรกว้างกว่าส่วนที่หดกลับ มุมการลับคมของใบมีดตัดจะเหมือนกับของสิ่ว ความยาวของไม้กางเขนอยู่ระหว่าง 150 ถึง 200 มม.

ค้อนของช่างทำกุญแจ (รูปที่ 40, b) เมื่อตัดมักใช้ค้อนที่มีน้ำหนัก 0.5-0.6 กก. ค้อนทำจากเหล็กกล้าเครื่องมือ U7 และ U8 และชิ้นส่วนที่ใช้งานต้องผ่านการอบชุบด้วยความร้อน (การชุบตามด้วยการแบ่งเบาบรรเทา) แฮมเมอร์สามารถใช้ได้กับสไตรค์เกอร์แบบกลมและแบบเหลี่ยม ด้ามค้อนทำจากไม้เนื้อแข็ง (โอ๊คเบิร์ชเมเปิ้ล ฯลฯ ) ค้อนขนาดกลางด้ามยาวตั้งแต่ 300 ถึง 350 มม.

เพื่อเพิ่มผลิตภาพของแรงงานเมื่อเร็ว ๆ นี้การใช้เครื่องจักรในการตัดโค่นได้เริ่มดำเนินการโดยใช้ค้อนลมที่ทำงานภายใต้การทำงานของอากาศอัดจากหน่วยคอมเพรสเซอร์

ขั้นตอนการตัดด้วยมือมีดังต่อไปนี้ ชิ้นงานหรือชิ้นส่วนที่จะสับจะถูกยึดด้วยที่รองเพื่อให้เส้นตัดอยู่ในระดับของขากรรไกร การตัดจะดำเนินการด้วยคีมหนีบเก้าอี้ (รูปที่ 41, a) หรือในกรณีที่รุนแรงให้ใช้คีมจับคู่ขนานหนัก (รูปที่ 41.6) สิ่วในระหว่างการตัดควรอยู่ในตำแหน่งที่เอียงกับพื้นผิวที่ตัดออกของชิ้นงานที่มุม 30-35 ° ค้อนถูกกระแทกในลักษณะที่ตรงกลางของตัวตีค้อนตกลงไปที่กึ่งกลางของหัวสิ่วและคุณจะต้องดูใบสิ่วอย่างระมัดระวังซึ่งควรเคลื่อนไปตามแนวตัดของชิ้นงาน

รูป: 41. หนีบ:

ก - อุจจาระ 6 - ขนาน

เมื่อตัดชั้นโลหะหนาจะถูกตัดด้วยสิ่วหลายรอบ ในการลบโลหะด้วยสิ่วออกจากพื้นผิวที่กว้างร่องจะถูกตัดด้วยเครื่องตัดขวางในเบื้องต้นจากนั้นโครงร่างที่เกิดขึ้นจะถูกตัดออกด้วยสิ่ว

เพื่ออำนวยความสะดวกในการทำงานและได้รับพื้นผิวที่เรียบเมื่อสับทองแดงอลูมิเนียมและโลหะที่มีความหนืดอื่น ๆ ใบสิ่วจะถูกชุบด้วยน้ำสบู่หรือน้ำมันเป็นระยะ เมื่อตัดเหล็กหล่อทองสัมฤทธิ์และโลหะเปราะอื่น ๆ มักเกิดรอยบิ่นที่ขอบของชิ้นงาน เพื่อป้องกันการบิ่นควรทำมุมเอียงที่ขอบก่อนตัด

วัสดุแผ่นถูกสับบนทั่งหรือบนแผ่นด้วยสิ่วด้วยใบมีดมนและฉันจะทำก่อนหรือไม่? การบากด้วยแสงพัดไปตามแนวทำเครื่องหมายแล้วตัดโลหะด้วยการเป่าอย่างแรง

อุปกรณ์หลักในสถานที่ทำงานของช่างทำกุญแจคือโต๊ะทำงาน (รูปที่ 42, a, b) ซึ่งเป็นโต๊ะที่มั่นคงแข็งแรงสูง 0.75 ม. และกว้าง 0.85 ม. ฝาปิดโต๊ะทำงานต้องทำจากบอร์ดที่มีความหนาอย่างน้อย 50 มม. ด้านบนและด้านข้างของโต๊ะทำงานหุ้มด้วยเหล็กแผ่น มีการติดตั้งเก้าอี้หรือปากกาจับคู่ขนานหนักบนโต๊ะทำงาน โต๊ะมีลิ้นชักสำหรับเก็บเครื่องมือช่างทำกุญแจภาพวาดและชิ้นงานและชิ้นส่วนต่างๆ

ก่อนเริ่มงานช่างกุญแจต้องตรวจสอบเครื่องมือช่างทำกุญแจ ข้อบกพร่องที่พบในเครื่องมือกำจัดหรือเปลี่ยนเครื่องมือที่ใช้ไม่ได้ด้วยเครื่องมือที่สามารถซ่อมแซมได้ ห้ามมิให้ใช้ค้อนที่มีพื้นผิวเฉียงหรือเคาะลงของกองหน้าโดยเด็ดขาดให้ใช้สิ่วที่มีหัวเอียงหรือล้มลง

รูป: 42. สถานที่ทำงานของช่างกุญแจ:

a - โต๊ะทำงานเดี่ยว b - โต๊ะทำงานคู่

ช่างทำกุญแจต้องสวมแว่นตาเพื่อป้องกันดวงตาจากเศษเสี้ยว เพื่อป้องกันไม่ให้ผู้อื่นบินออกจากเศษชิ้นส่วนตาข่ายโลหะได้รับการติดตั้งบนโต๊ะทำงาน โต๊ะทำงานต้องติดตั้งบนพื้นอย่างแน่นหนาและที่จับยึดกับโต๊ะทำงานอย่างดี เป็นไปไม่ได้ที่จะทำงานบนโต๊ะทำงานที่ติดตั้งไม่ดีรวมถึงความชั่วร้ายที่คงที่อย่างหลวม ๆ เนื่องจากอาจทำให้มือได้รับบาดเจ็บยิ่งไปกว่านั้นมันยางเร็ว

การยืดและดัดโลหะ

โดยปกติแล้วการยืดของช่างทำกุญแจจะใช้เพื่อทำให้ชิ้นงานและชิ้นส่วนมีรูปร่างโค้งเรียบ การยืดผมจะดำเนินการด้วยตนเองหรือบนม้วนยืดเครื่องรีดบนเครื่องยืดแผ่นและเครื่องยืดมุมเป็นต้น

การยืดด้วยมือจะดำเนินการบนแผ่นเหล็กหล่อด้านขวาหรือบนทั่งตีเหล็กด้วยค้อนโลหะหรือไม้ วัสดุแผ่นบางยืดตรงบนแผ่นคอนกรีตปกติ เมื่อยืดวัสดุแผ่นที่มีความหนาน้อยกว่า 1 มม. จะใช้แท่งไม้หรือเหล็กซึ่งจะทำให้แผ่นเรียบบนแผ่นด้านขวา เมื่อยืดแผ่นที่มีความหนามากกว่า 1 มม. ให้ใช้ค้อนไม้หรือโลหะ

เมื่อยืดวัสดุแผ่นด้วยตนเองก่อนอื่นให้ระบุส่วนที่ยื่นออกมาทั้งหมดและทำเครื่องหมายด้วยชอล์กจากนั้นแผ่นจะวางบนแผ่นปกติเพื่อให้ส่วนนูนอยู่ด้านบน หลังจากนั้นพวกเขาจะเริ่มตีด้วยค้อนจากขอบด้านหนึ่งของแผ่นงานไปในทิศทางของกระพุ้งและจากอีกขอบหนึ่ง การเป่าด้วยค้อนไม่ควรแรงมาก แต่บ่อยครั้ง ควรจับค้อนให้แน่นและกระแทกกับแผ่นงานด้วยส่วนตรงกลางของกองหน้าเพื่อหลีกเลี่ยงการบิดเบี้ยวใด ๆ เนื่องจากรอยบุบหรือข้อบกพร่องอื่น ๆ อาจปรากฏบนแผ่นงานด้วยการตีที่ไม่ถูกต้อง

วัสดุแถบถูกขับเคลื่อนบนแผ่นคอนกรีตด้านขวาด้วยค้อนทุบ สต็อกแท่งกลมถูกยืดบนเครื่องยืดแบบพิเศษ

รอยบุบบนบังโคลนฝากระโปรงและตัวถังของรถจะถูกยืดให้ตรงด้วยคันโยกแบบโค้งก่อนจากนั้นจึงติดตั้งช่องว่างหรือแกนกลางไว้ใต้รอยบุ๋มและรอยบุ๋มจะยืดตรงด้วยค้อนโลหะหรือไม้

การดัดโลหะใช้เพื่อให้ได้รูปร่างที่ต้องการของผลิตภัณฑ์จากแผ่นวัสดุแท่งและจากท่อ การดัดจะดำเนินการด้วยตนเองหรือโดยกลไก

เมื่อดัดด้วยมือจะมีการติดตั้งแผ่นโลหะที่ทำเครื่องหมายไว้แล้วในอุปกรณ์และยึดไว้ในที่รองหลังจากนั้นจะใช้การเป่ากับส่วนที่ยื่นออกมาจากอุปกรณ์ด้วยค้อนไม้

ท่อจะงอด้วยตนเองหรือโดยกลไก ท่อขนาดใหญ่ (เช่นท่อเก็บเสียง) มักจะโค้งงอและอุ่นที่ส่วนโค้ง ท่อขนาดเล็ก (ท่อจ่ายไฟและระบบเบรก) จะงอเย็น เพื่อป้องกันไม่ให้ผนังท่อแบนในระหว่างการดัดและหน้าตัดไม่เปลี่ยนแปลงที่จุดดัดท่อจะถูกเติมด้วยทรายแห้งละเอียดขัดสนหรือตะกั่ว เพื่อให้ได้การปัดเศษตามปกติและในตำแหน่งของส่วนโค้งท่อจะกลม (โดยไม่มีรอยพับและรอยบุบ) คุณต้องเลือกรัศมีโค้งที่ถูกต้อง (เส้นผ่านศูนย์กลางที่ใหญ่กว่าของท่อจะสอดคล้องกับรัศมีที่ใหญ่กว่า) สำหรับการดัดเย็นท่อจะต้องผ่านการอบอ่อนก่อน อุณหภูมิในการหลอมขึ้นอยู่กับวัสดุท่อ ตัวอย่างเช่นท่อทองแดงและทองเหลืองผ่านการอบที่อุณหภูมิ 600-700 ° C ตามด้วยการหล่อเย็นในน้ำอลูมิเนียมที่อุณหภูมิ 400-580 ° C ตามด้วยการระบายความร้อนด้วยอากาศท่อเหล็กที่ 850-900 ° C ตามด้วยการระบายความร้อนด้วยอากาศ

รูป: 43. ลูกกลิ้งดัดท่อ

การดัดท่อทำได้โดยใช้อุปกรณ์ต่างๆ ในรูป 43 แสดงอุปกรณ์ลูกกลิ้งการดัดท่อเชิงกลกระทำกับการดัดท่อเครื่องดัดขอบเครื่องดัดแบบสากล

การตัดโลหะ

เมื่อตัดโลหะพวกเขาใช้เครื่องมือต่างๆเช่นก้ามปูกรรไกรเลื่อยตัดท่อ การใช้เครื่องมือนี้หรือเครื่องมือนั้นขึ้นอยู่กับวัสดุโปรไฟล์และขนาดของชิ้นงานหรือชิ้นส่วนที่กำลังประมวลผล ตัวอย่างเช่นเครื่องตัดลวดใช้ในการตัดลวด (รูปที่ 44, a) ซึ่งทำจากเหล็กเครื่องมือ U7 หรือ U8 ปากคีมจะแข็งตัวตามด้วยอุณหภูมิต่ำ (ร้อนถึง 200 ° C และทำให้เย็นลงช้า)

รูป: 44. เครื่องมือตัดโลหะ: ก - ก้ามปู, ข - กรรไกรตัดเก้าอี้, กรรไกรคันโยก

ใช้สำหรับตัดวัสดุแผ่นคู่มือเก้าอี้คันโยกไฟฟ้านิวเมติกกิโยตินกรรไกรวงกลม โดยปกติวัสดุแผ่นบาง (ไม่เกิน 3 มม.) จะถูกตัดด้วยกรรไกรมือหรือเก้าอี้ (รูปที่ 44, b) และหนา (ตั้งแต่ 3 ถึง 6 มม.) - ด้วยกรรไกรแบบก้าน (รูปที่ 44, c) กรรไกรดังกล่าวทำจากเหล็กกล้าเครื่องมือคาร์บอน U8, U10 คมตัดของกรรไกรมีความแข็ง มุมของการลับคมของกรรไกรมักจะไม่เกิน 20-30 °

เมื่อตัดด้วยกรรไกรแผ่นโลหะที่ทำเครื่องหมายไว้แล้วจะถูกวางไว้ระหว่างใบมีดของกรรไกรเพื่อให้เส้นทำเครื่องหมายตรงกับใบมีดด้านบนของกรรไกร

กรรไกรไฟฟ้าและนิวเมติกถูกนำมาใช้มากขึ้น ในตัวของกรรไกรไฟฟ้ามีมอเตอร์ไฟฟ้า (รูปที่ 45) โรเตอร์ซึ่งโดยใช้เฟืองตัวหนอนจะขับเคลื่อนลูกกลิ้งนอกรีตเข้าสู่การหมุนซึ่งมีการเชื่อมต่อกับแกนเชื่อมต่อซึ่งขับเคลื่อนมีดที่เคลื่อนย้ายได้ มีดคงที่ด้านล่างเชื่อมต่อกับตัวกรรไกรอย่างแน่นหนา

รูป: 45. กรรไกรไฟฟ้า I-31

กรรไกรนิวเมติกขับเคลื่อนด้วยอากาศอัด

กรรไกรตัดเหล็กไฟฟ้าที่มีความหนาไม่เกิน 40 มม. กรรไกรวงกลมตัดวัสดุแผ่นหนาสูงสุด 25 มม. ตามเส้นตรงหรือโค้ง

สำหรับการตัดชิ้นงานหรือชิ้นส่วนขนาดเล็กจะใช้เลื่อยไฟฟ้าแบบแมนนวลและแบบเครื่องกลไฟฟ้า

เลื่อยมือ (รูปที่ 46) คือโครงเลื่อนเหล็กที่เรียกว่าเครื่องจักรซึ่งใบเลื่อยตัดเหล็กได้รับการแก้ไข ใบเลื่อยตัดเหล็กมีรูปร่างยาวได้ถึง 300 มม. กว้าง 3 ถึง 16 มม. และหนา 0.65 ถึง 0.8 มม. ฟันของใบเลื่อยตัดเหล็กจะแยกออกจากกันในลักษณะที่ความกว้างของใบมีดที่เกิดขึ้นระหว่างการตัดนั้นมากกว่าความหนาของใบเลื่อยตัดเหล็ก 0.25-0.5 มม.

ใบเลื่อยสามารถใช้ได้กับฟันที่ละเอียดและหยาบ เมื่อตัดชิ้นส่วนที่มีผนังบางจะใช้ท่อที่มีผนังบางและผลิตภัณฑ์รีดที่มีรูปทรงบางจะใช้ใบมีดที่มีฟันละเอียดและสำหรับการตัดโลหะอ่อนและเหล็กหล่อ - มีฟันขนาดใหญ่

ใบเลื่อยถูกติดตั้งไว้ในเครื่องโดยให้ฟันไปข้างหน้าและตึงเพื่อไม่ให้บิดงอระหว่างการใช้งาน ก่อนเริ่มงานชิ้นงานหรือชิ้นส่วนที่จะตัดจะถูกติดตั้งและหนีบด้วยคีมจับเพื่อให้เส้นมาร์ก (เส้นตัด) อยู่ใกล้กับปากคีมมากที่สุด

ในระหว่างการทำงานเลื่อยล็อกควรจับเลื่อยด้วยมือขวาด้วยมือขวาและมือซ้ายควรวางอยู่ที่ส่วนหน้าสุดของเครื่อง เมื่อย้ายเลื่อยตัดเหล็กออกจากตัวคุณจะมีจังหวะการทำงาน ด้วยการย้ายนี้คุณจะต้องสร้างแรงกดดันและเมื่อคุณเลื่อนเลื่อยไฟฟ้ากลับกล่าวคือเมื่อคุณเคลื่อนไปหาตัวเองการวิ่งไม่ได้ใช้งานจะเกิดขึ้นซึ่งไม่ควรทำแรงกดดัน

งานเลื่อยมือเป็นประโยชน์และน่าเบื่อสำหรับคนงาน การใช้เลื่อยไฟฟ้าเชิงกลช่วยเพิ่มผลิตภาพของแรงงานได้อย่างมาก อุปกรณ์ของเลื่อยวงเดือนไฟฟ้าแสดงในรูปที่ 47. ในตัวเลื่อยมีมอเตอร์ไฟฟ้าขับเคลื่อนเพลาที่ดรัมติดตั้งอยู่

รูป: 47. เลื่อยวงเดือนไฟฟ้า

ดรัมมีร่องเกลียวตามที่นิ้วซึ่งตรึงอยู่ในแถบเลื่อนจะขยับ ใบเลื่อยตัดหญ้าติดอยู่กับแถบเลื่อน เมื่อมอเตอร์ไฟฟ้ากำลังทำงานดรัมจะหมุนและใบเลื่อยที่ติดอยู่กับแถบเลื่อนจะตัดโลหะในลักษณะที่เป็นลูกสูบ แถบนี้ออกแบบมาเพื่อหยุดเครื่องมือระหว่างการทำงาน

ใบเลื่อย

รูป: 46. \u200b\u200bเลื่อยไฟฟ้า:

1 - เครื่องจักร 2 - กุญแจมือแบบคงที่, 3 - ที่จับ, 4 - ใบเลื่อยตัดเหล็ก, 5 - แว่นขยาย, 6 - ลูกแกะ, 7 - กุญแจมือเคลื่อนย้ายได้

รูป: 48. เครื่องตัดท่อ

เครื่องตัดท่อใช้ในการตัดท่อ ประกอบด้วยตัวยึด (รูปที่ 48) ที่มีตัวตัดดิสก์สามตัวซึ่งใบมีดอยู่กับที่และหัวกัดสามารถเคลื่อนย้ายได้และที่จับที่ติดตั้งบนเกลียว ในระหว่างการใช้งานเครื่องตัดท่อจะถูกวางลงบนท่อโดยการหมุนที่จับดิสก์ที่เคลื่อนย้ายได้จะถูกเคลื่อนย้ายจนกว่าจะสัมผัสกับพื้นผิวของท่อจากนั้นหมุนตัวตัดท่อรอบ ๆ ท่อแล้วตัด

ท่อและโปรไฟล์ยังถูกตัดด้วยเลื่อยวงเดือนหรือวงเดือน อุปกรณ์ของเลื่อยสายพาน LS-80 แสดงในรูปที่ 49. โครงเลื่อยมีโต๊ะพร้อมช่องให้ใบเลื่อยผ่าน (วง) ที่ด้านล่างของเตียงคือมอเตอร์ไฟฟ้าและมู่เล่ย์เลื่อยและที่ด้านบนของเตียงคือรอกขับเคลื่อน ใช้ล้อมือดึงใบเลื่อย

เลื่อยวงเดือนมีแผ่นตัดแทนแถบตัด คุณสมบัติของเลื่อยวงเดือนคือความสามารถในการตัดโลหะโปรไฟล์ได้ทุกมุม

ล้อเจียรบางยังใช้สำหรับตัดเหล็กชุบแข็งและโลหะผสมแข็ง

ตะไบโลหะ

การเลื่อยเป็นหนึ่งในประเภทของงานโลหะซึ่งประกอบด้วยการถอดชั้นของโลหะออกจากชิ้นงานหรือชิ้นส่วนเพื่อให้ได้รูปร่างขนาดและผิวสัมผัสที่กำหนด

การประมวลผลประเภทนี้ดำเนินการด้วยเครื่องมือช่างทำกุญแจพิเศษที่เรียกว่าไฟล์ ไฟล์ทำจากเหล็กกล้าเครื่องมือ U12, U12A, U13 หรือ U13A, ShH6, ShH9, ShH15 พร้อมการชุบแข็งแบบบังคับ ตามรูปร่างหน้าตัดไฟล์จะถูกแบ่งออกเป็นแบน (รูปที่ 50, a), รูปครึ่งวงกลม (รูปที่ 50.6), สี่เหลี่ยมจัตุรัส (รูปที่ 50, c), รูปสามเหลี่ยม (รูปที่ 50, d), กลม (รูปที่ 50, e ) และอื่น ๆ.

ตามประเภทของการตัดไฟล์สามารถใช้ได้กับการตัดเดี่ยวและสองครั้ง (รูปที่ 51, a, b) ไฟล์แบบตัดครั้งเดียวใช้สำหรับการยื่นโลหะอ่อน (ตะกั่วอลูมิเนียมทองแดง Babbitt พลาสติก) ไฟล์แบบตัดสองครั้งใช้สำหรับการแปรรูปโลหะแข็ง ขึ้นอยู่กับจำนวนรอยหยักต่อ 1 เมตรวิ่ง ไฟล์แบ่งออกเป็นหกหมายเลข อันดับ 1 ได้แก่ ไฟล์หยาบที่มีฟันจำนวนตั้งแต่ 5 ถึง 12 ซี่ที่เรียกว่า "ไอ้" ไฟล์ที่ถูกตัด # 2 มี 13 ถึง 24 ฟันและเรียกว่าไฟล์ "ส่วนตัว" ไฟล์ที่เรียกว่า "กำมะหยี่" มีรอยบากเล็ก ๆ - หมายเลข 3, 4, 5, 6 ทำด้วยจำนวนฟันตั้งแต่ 25 ถึง 80 ซี่

รูป: 49. เลื่อยสายพาน LS-80

รูป: 50. ไฟล์และแอปพลิเคชัน (ซ้าย):

a - แบน, o - ครึ่งวงกลม, c - สี่เหลี่ยม, d - สามเหลี่ยม, d - รอบ

สำหรับการตะไบหยาบเมื่อจำเป็นต้องถอดชั้นของโลหะตั้งแต่ 0.5 ถึง 1 มม. จะใช้ไฟล์ลูกครึ่งซึ่งในจังหวะการทำงานหนึ่งครั้งสามารถลบชั้นของโลหะที่มีความหนา 0.08-0.15 มม.

ในกรณีที่หลังจากการตะไบหยาบเบื้องต้นด้วยไฟล์ลูกครึ่งแล้วจำเป็นต้องมีการประมวลผลชิ้นงานหรือชิ้นส่วนที่สะอาดและแม่นยำจะใช้ไฟล์ส่วนบุคคลซึ่งสามารถใช้เพื่อลบชั้นของโลหะหนา 0.02-0.03 มม. ในจังหวะเดียว

รูป: 51. การตัดไฟล์:

a - เดี่ยว b - คู่

ไฟล์กำมะหยี่ใช้สำหรับการประมวลผลที่แม่นยำที่สุดและเพื่อให้พื้นผิวที่ผ่านการบำบัดมีความสะอาดสูง สำหรับการตกแต่งและงานพิเศษอื่น ๆ จะใช้ไฟล์ที่เรียกว่า "ไฟล์" มีรอยบากที่เล็กที่สุด สำหรับการยื่นวัสดุที่อ่อนนุ่ม (ไม้หนังแตร ฯลฯ ) จะใช้ไฟล์ซึ่งเรียกว่า rasps

การเลือกไฟล์ขึ้นอยู่กับความแข็งของพื้นผิวชิ้นงานและรูปร่างของชิ้นงานหรือชิ้นส่วน เพื่อเพิ่มอายุการใช้งานของไฟล์จำเป็นต้องใช้มาตรการเพื่อปกป้องไฟล์จากน้ำน้ำมันสิ่งสกปรก หลังเลิกงานควรทำความสะอาดรอยตะไบด้วยแปรงลวดจากสิ่งสกปรกและขี้เลื่อยที่ติดอยู่ระหว่างฟันบาก สำหรับการจัดเก็บไฟล์จะถูกวางไว้ในกล่องเครื่องมือในแถวเดียวเพื่อป้องกันไม่ให้ไฟล์เหล่านั้นสัมผัสกัน เพื่อป้องกันไม่ให้ไฟล์น้ำมันในระหว่างการใช้งานให้ใช้น้ำมันหรือถ่านแห้งถูรอยบาก

เทคนิคการเลื่อย ผลผลิตและความแม่นยำของการยื่นขึ้นอยู่กับการประสานการเคลื่อนไหวของมือขวาและมือซ้ายเป็นหลักรวมถึงแรงกดบนแฟ้มและตำแหน่งของตัวช่างทำกุญแจ เมื่อยื่นเอกสารช่างทำกุญแจจะยืนอยู่ที่ด้านข้างของคีมจับในระยะประมาณ 200 มม. จากขอบโต๊ะทำงานเพื่อให้มือสามารถเคลื่อนไหวได้อย่างอิสระ ตำแหน่งของตัวของช่างทำกุญแจจะตรงและหมุน 45 °โดยสัมพันธ์กับแกนตามยาวของคีมจับ

ไฟล์จะถูกจับด้วยมือขวาเพื่อให้นิ้วหัวแม่มืออยู่ด้านบนตามแนวจับส่วนนิ้วที่เหลือจับจากด้านล่าง มือซ้ายควรวางฝ่ามือไว้บนพื้นผิวด้านบนของส่วนหน้าของไฟล์

การเคลื่อนไหวของไฟล์ควรอยู่ในแนวนอนอย่างเคร่งครัดและควรควบคุมแรงกดของมือโดยขึ้นอยู่กับจุดรองรับของไฟล์บนพื้นผิวการทำงาน หากศูนย์กลางอยู่ตรงกลางของไฟล์แรงกดด้วยมือทั้งสองข้างควรเท่ากัน เมื่อเลื่อนไฟล์ไปข้างหน้าคุณจะต้องเพิ่มแรงกดของมือขวาและในทางกลับกันลดลง การเคลื่อนไปข้างหลังของไฟล์ต้องไม่มีแรงกด

เมื่อยื่นไฟล์จะมีรอยฟันที่เรียกว่าสโตรกอยู่บนผิวชิ้นงาน จังหวะขึ้นอยู่กับทิศทางการเคลื่อนที่ของไฟล์อาจเป็นแนวยาวหรือข้ามก็ได้ คุณภาพการจัดเก็บจะพิจารณาจากความสม่ำเสมอของจังหวะ เพื่อให้ได้พื้นผิวที่ถูกตัดออกอย่างถูกต้องซึ่งปกคลุมด้วยสโตรกอย่างสม่ำเสมอจะใช้การตัดแบบไขว้ซึ่งประกอบด้วยการเลื่อยครั้งแรกโดยใช้จังหวะขนานจากขวาไปซ้ายจากนั้นจากซ้ายไปขวา (รูปที่ 52, a)

หลังจากการจัดเก็บแบบหยาบให้ตรวจสอบคุณภาพของงานภายใต้แสงโดยใช้ขอบตรงซึ่งใช้ตามแนวระนาบที่ผ่านการประมวลผลและแนวทแยงมุม หากระยะห่างเท่ากันหรือไม่เท่ากันคุณภาพการยื่นถือว่าดี

วิธีที่แม่นยำกว่าคือการตรวจสอบ "สำหรับสี" ซึ่งประกอบด้วยความจริงที่ว่าชั้นสีบาง ๆ (โดยปกติจะเป็นสีน้ำเงินหรือเขม่าที่เจือจางในน้ำมัน) ถูกนำไปใช้กับพื้นผิวของกระดานทดสอบและส่วนนั้นจะถูกนำไปใช้กับพื้นผิวที่ผ่านการบำบัดแล้วจากนั้นโดยการกดเบา ๆ ให้ขยับ มันอยู่ทั่วจานและนำออก หากร่องรอยของสีกระจายทั่วทั้งพื้นผิวของชิ้นส่วนอย่างเท่าเทียมกันให้ถือว่าการจัดเก็บทำได้อย่างถูกต้อง

ชิ้นส่วนกลมบางยื่นดังนี้ บล็อกไม้ที่มีการตัดขอบสามด้านถูกยึดเข้ากับตัวรองซึ่งจะวางชิ้นส่วนที่จะเลื่อยและปลายของมันจะถูกยึดด้วยคีมจับแบบมือจับ (รูปที่ 52, b) เมื่อทำการยื่นให้ใช้ที่จับมือพร้อมกับส่วนที่ยึดอยู่ในนั้นค่อยๆหมุนด้วยมือซ้าย

เมื่อยื่นเครื่องบินหลายลำที่วางเทียบกันที่มุม 90 °ให้ดำเนินการดังนี้ ประการแรกระนาบตรงข้ามกว้างจะถูกประมวลผลด้วยการยื่นแบบไขว้และตรวจสอบความเท่าเทียมกัน หลังจากนั้นเครื่องบินแคบลำหนึ่งจะถูกยื่นด้วยจังหวะตามยาว คุณภาพของการประมวลผลจะถูกตรวจสอบด้วยไม้บรรทัดสำหรับแสงมุมที่สร้างด้วยระนาบกว้าง - ด้วยสี่เหลี่ยมจัตุรัส จากนั้นเครื่องบินที่เหลือจะถูกยื่น เครื่องบินแคบสำหรับการตั้งฉากซึ่งกันและกันจะถูกตรวจสอบด้วยสี่เหลี่ยมจัตุรัส

เมื่อทำการยื่นชิ้นส่วนที่ทำจากโลหะแผ่นบางก่อนอื่นเครื่องบินกว้างจะถูกประมวลผลบนเครื่องเจียรผิวจากนั้นชิ้นส่วนจะเชื่อมต่อกันเป็นกลุ่มและมีการยื่นขอบโดยใช้วิธีการปกติ

การเลื่อยช่องแขนเสื้อรูปทรงตรงมักเริ่มต้นด้วยการผลิตเม็ดมีดจากนั้นจึงไปที่ช่องแขนเท่านั้น ขั้นแรกให้เลื่อยขอบด้านนอกของช่องแขนเสื้อจากนั้นทำเครื่องหมายตรงกลางและรูปทรงของช่องแขนเสื้อหลังจากทำเครื่องหมายแล้วจะมีการเจาะรูกลมเพื่อให้ขอบของรูอยู่ห่างจากเส้นทำเครื่องหมายอย่างน้อย 1-2 มม. หลังจากนั้นจะทำการยื่นเบื้องต้นของรู (ช่องแขนเสื้อ) และทำการตัดแต่งที่มุมด้วยตะไบ

รูป: 52. เลื่อยพื้นผิว:

a - แบนกว้าง b - ทรงกระบอก

จากนั้นพวกเขาจะดำเนินการขั้นสุดท้ายโดยยื่นสองด้านขนานกันของช่องแขนเสื้อหลังจากนั้นด้านถัดไปจะถูกเลื่อยโดยใช้แม่แบบจากนั้นให้ด้านตรงข้ามถัดไปขนานกับมัน ทำเครื่องหมายที่ช่องแขนเสื้อเล็กกว่าขนาดซับในไม่กี่ร้อยมิลลิเมตร เมื่อช่องแขนเสื้อพร้อมแล้วพวกเขาจะสร้างความพอดี (พอดีกับชิ้นส่วนต่อกัน) ตามแนวซับ

หลังจากติดตั้งแล้วซับจะต้องเข้าไปในช่องแขนเสื้อและไม่มีช่องว่างในจุดที่สัมผัสกับมัน

ชิ้นส่วนที่เหมือนกันทำโดยการยื่นบนตัวนำเครื่องถ่ายเอกสาร Copier-jig เป็นอุปกรณ์รูปทรงของพื้นผิวการทำงานที่สอดคล้องกับรูปร่างของชิ้นส่วนที่ผลิต

สำหรับการยื่นตามแนวตัวนำของเครื่องถ่ายเอกสารชิ้นงานจะถูกยึดเข้ากับเครื่องถ่ายเอกสารในที่รอง (รูปที่ 53) และส่วนของชิ้นงานที่ยื่นออกมาเกินแนวของเครื่องถ่ายเอกสาร วิธีการประมวลผลนี้ช่วยเพิ่มผลผลิตของแรงงานเมื่อทำการยื่นชิ้นส่วนที่ทำจากวัสดุแผ่นบางซึ่งจะถูกจับยึดหลาย ๆ ชิ้นพร้อมกัน

กลไกของกระบวนการยื่นเอกสาร ในสถานประกอบการซ่อมแซมการยื่นแบบแมนนวลจะถูกแทนที่ด้วยการยื่นแบบใช้เครื่องจักรซึ่งดำเนินการที่สถานียื่น เครื่องจักรที่ใช้อุปกรณ์พิเศษเครื่องบดไฟฟ้าและนิวเมติก เครื่องจักรพกพาขนาดเบาประกอบด้วยเครื่องเจียรไฟฟ้า I-82 (รูปที่ 54, a) และเครื่องเจียรลม ShR-06 (รูปที่ 54.6) บนแกนหมุนซึ่งมีล้อขัด แกนหมุนขับเคลื่อนด้วยมอเตอร์โรตารี่นิวเมติก

สำหรับการยื่นพื้นผิวในจุดที่ยากต่อการเข้าถึงจะใช้ไฟล์เชิงกล (รูปที่ 54, c) ขับเคลื่อนโดยไดรฟ์ไฟฟ้าพร้อมเพลาแบบยืดหยุ่นที่หมุนปลาย / การหมุนของปลายจะถูกส่งผ่านลูกกลิ้งและเฟืองตัวหนอนไปยังพิสดาร 2 เมื่อหมุนนอกรีตจะทำให้เกิดการเคลื่อนที่แบบลูกสูบไปยังลูกสูบ 3 และไฟล์ที่แนบมาด้วย

ข้อควรระวังเพื่อความปลอดภัยเมื่อยื่น ชิ้นงานที่จะเลื่อยจะต้องยึดอย่างแน่นหนาด้วยตัวรองเพื่อให้ระหว่างการใช้งานไม่สามารถเปลี่ยนตำแหน่งหรือกระโดดออกจากตัวรองได้ ไฟล์จะต้องมีด้ามไม้ที่ตั้งวงแหวนโลหะ ที่จับพอดีกับก้านแฟ้ม

ขี้กบที่เกิดขึ้นระหว่างการยื่นจะถูกลบออกด้วยแปรงผม ห้ามมิให้ช่างทำกุญแจถอดขี้กบออกด้วยมือเปล่าหรือเป่าออกไปเพราะอาจทำให้มือและตาได้รับบาดเจ็บได้

รูป: 53. การจัดเก็บโดยเครื่องถ่ายเอกสาร:

1 - แถบคัดลอก 2 - ชั้นที่ถอดออกได้

รูป: 54. เครื่องมือสำหรับการยื่นแบบกลไก:

a - เครื่องเจียรไฟฟ้า I-82, 6 - เครื่องเจียรลม SHR-06, c - ไฟล์กล

เมื่อทำงานกับเครื่องมือไฟฟ้าแบบพกพาคุณต้องตรวจสอบก่อนว่ามีการต่อสายดินอย่างถูกต้อง

ขูด

การขูดเป็นกระบวนการในการขจัดชั้นโลหะที่บางมากออกจากพื้นผิวที่เรียบไม่เพียงพอด้วยเครื่องมือพิเศษ - มีดโกน การขูดเป็นขั้นสุดท้าย (อย่างแม่นยำ) ของพื้นผิวของชิ้นส่วนผสมพันธุ์ของเครื่องมือเครื่องจักร, ขอบของลูกปืนเลื่อน, เพลา, การตรวจสอบและการทำเครื่องหมายแผ่น ฯลฯ เพื่อให้แน่ใจว่าชิ้นส่วนข้อต่อพอดีพอดี

เครื่องขูดทำจากเหล็กกล้าเครื่องมือคาร์บอนสูง U12A หรือ U12 เครื่องขูดมักทำจากไฟล์เก่าโดยการลบรอยด้วยล้อกากกะรุน ส่วนที่ตัดของมีดโกนจะถูกทำให้แข็งขึ้นโดยไม่มีการอบอุณหภูมิในภายหลังเพื่อให้มีความแข็งสูง

มีดโกนจะลับคมบนล้อกากกะรุนเพื่อให้เส้นจากการลับคมอยู่ตรงข้ามใบมีด เพื่อหลีกเลี่ยงความร้อนสูงของใบมีดในระหว่างการลับคมมีดโกนจะถูกทำให้เย็นลงในน้ำเป็นระยะ หลังจากลับคมใบมีดโกนจะถูกปรับบนหินลับมีดหรือล้อขัดซึ่งพื้นผิวเคลือบด้วยน้ำมันเครื่องจักร

เครื่องขูดมาพร้อมกับปลายตัดหนึ่งหรือสองอันอันแรกเรียกว่าด้านเดียวส่วนที่สอง - สองด้าน ตามรูปร่างของปลายตัดเครื่องขูดจะแบ่งออกเป็นแบน (รูปที่ 55, a), สามเหลี่ยม (รูปที่ 55, b) และมีรูปร่าง

มีเครื่องขูดแบบแบนด้านเดียวที่มีปลายตรงหรือแบบงอใช้สำหรับขูดพื้นผิวเรียบของร่องและร่อง สำหรับการขูดพื้นผิวโค้ง (เมื่อประมวลผลบูชตลับลูกปืน ฯลฯ ) จะใช้เครื่องขูดรูปสามเหลี่ยม

เครื่องขูดรูปทรงได้รับการออกแบบมาสำหรับการขูดพื้นผิวที่มีรูปร่างร่องร่องร่อง ฯลฯ ของโปรไฟล์ที่ซับซ้อนเครื่องขูดที่มีรูปร่างเป็นชุดของแผ่นเหล็กซึ่งมีรูปร่างที่สอดคล้องกับรูปร่างของพื้นผิวที่จะรับการบำบัด แผ่นยึดติดกับที่ยึดโลหะ มีดโกนและยึดให้แน่นด้วยน็อต

ตรวจสอบพื้นผิวโดยการขูดบนแผ่นพื้นผิว

ขึ้นอยู่กับความยาวและความกว้างของพื้นผิวเรียบที่จะทำการรักษาค่าเผื่อการขูดควรอยู่ระหว่าง 0.1 ถึง 0.4 มม.

พื้นผิวของชิ้นส่วนหรือชิ้นงานก่อนการขูดจะถูกประมวลผลบนเครื่องตัดโลหะหรือการตะไบ

หลังจากก่อนการรักษาแล้วการขูดจะเริ่มขึ้น พื้นผิวของพื้นผิวถูกปกคลุมด้วยชั้นสีบาง ๆ (ตะกั่วสีแดงสีน้ำเงินหรือเขม่าเจือจางในน้ำมัน) พื้นผิวที่จะรับการรักษาจะถูกเช็ดด้วยเศษผ้าอย่างทั่วถึงวางบนแผ่นพื้นผิวอย่างระมัดระวังและค่อยๆเคลื่อนไปเป็นวงกลมจากนั้นจึงนำออกอย่างระมัดระวัง

จากการดำเนินการดังกล่าวพื้นที่ทั้งหมดที่ยื่นออกมาบนพื้นผิวจะมีสีและมีจุดโดดเด่นอย่างชัดเจน พื้นที่ที่ทาสี (จุด) พร้อมกับโลหะจะถูกลบออกด้วยมีดโกน จากนั้นพื้นผิวที่จะรับการบำบัดและทำความสะอาดแผ่นพื้นผิวและแผ่นเคลือบอีกครั้งด้วยชั้นสีและนำชิ้นงานหรือชิ้นส่วนไปใช้อีกครั้ง

รูป: 55. เครื่องขูดมือ:

a - แบนตรงด้านเดียวและแบนด้านเดียวโดยมีปลายงอ b - สามเหลี่ยม

จุดที่เกิดขึ้นใหม่บนพื้นผิวจะถูกลบออกอีกครั้งด้วยมีดโกน จุดระหว่างการดำเนินการซ้ำ ๆ จะถูกทำให้เล็กลงและจำนวนจะเพิ่มขึ้น ขูดจนกว่าจุดต่างๆจะมีระยะห่างเท่า ๆ กันบนพื้นผิวทั้งหมดที่จะทำการรักษาและจำนวนตรงตามข้อกำหนด

เมื่อขูดพื้นผิวโค้ง (เช่นเปลือกแบริ่ง) แทนที่จะใช้แผ่นพื้นผิวจะใช้วารสารเพลาซึ่งจะต้องจับคู่กับพื้นผิวของเปลือกที่จะกลึง ในกรณีนี้เปลือกแบริ่งจะถูกวางไว้บนวารสารเพลาซึ่งปกคลุมด้วยชั้นสีบาง ๆ หมุนรอบ ๆ อย่างระมัดระวังจากนั้นนำออกยึดในรองและขูดบนจุดต่างๆ

เมื่อทำการขูดมีดโกนจะถูกตั้งค่าให้สัมพันธ์กับพื้นผิวที่จะรับการรักษาที่มุม 25-30 °และถือด้วยมือขวาโดยใช้มือขวากดข้อศอกไปที่ลำตัวและใช้มือซ้ายกดมีดโกน การขูดจะดำเนินการด้วยการเคลื่อนไหวของมีดโกนสั้น ๆ และหากมีดโกนแบนตรงควรเคลื่อนย้ายไปข้างหน้า (ห่างจากตัวมันเอง) โดยใช้มีดโกนแบนที่มีปลายงอลงการเคลื่อนไหวจะทำไปข้างหลัง (เข้าหาตัวเอง) และด้วยมีดโกนสามเหลี่ยม - ไปด้านข้าง

ในตอนท้ายของแต่ละจังหวะ (การเคลื่อนไหว) ของมีดโกนจะถูกฉีกออกจากพื้นผิวเพื่อรับการบำบัดเพื่อไม่ให้เสี้ยนและขอบ เพื่อให้ได้พื้นผิวการทำงานที่สม่ำเสมอและแม่นยำทิศทางการขูดจะเปลี่ยนไปทุกครั้งหลังจากตรวจสอบสีเพื่อให้เส้นขีดตัดกัน

ความแม่นยำในการขูดจะพิจารณาจากจำนวนจุดที่เว้นระยะเท่า ๆ กันบนพื้นที่ 25X25 มม. 2 ของพื้นผิวที่ผ่านการบำบัดโดยการกำหนดกรอบควบคุมไว้ จำนวนจุดเฉลี่ยจะถูกกำหนดโดยการตรวจสอบหลายพื้นที่ของพื้นผิวที่ผ่านการบำบัด

การขูดด้วยมือเป็นเรื่องที่ลำบากมากดังนั้นในองค์กรขนาดใหญ่จึงถูกแทนที่ด้วยการบดการกลึงหรือการใช้เครื่องขูดแบบกลไกซึ่งทำให้แรงงานง่ายขึ้นและเพิ่มผลผลิตได้อย่างมาก

รูป: 56. เครื่องขูดแบบกลไก

มีดโกนขับเคลื่อนขับเคลื่อนด้วยมอเตอร์ไฟฟ้า (รูปที่ 56) ผ่านเพลาแบบยืดหยุ่นที่เชื่อมต่อที่ปลายด้านหนึ่งกับกระปุกเกียร์และอีกด้านหนึ่งไปยังข้อเหวี่ยง เมื่อมอเตอร์ไฟฟ้าเปิดอยู่ข้อเหวี่ยงจะเริ่มหมุนโดยให้การเคลื่อนที่แบบลูกสูบไปยังก้านสูบและมีดโกนที่ติดอยู่ นอกจากมีดโกนไฟฟ้าแล้วยังใช้เครื่องขูดลม

การขัด

การขัดผิวเป็นวิธีการสุดท้ายที่แม่นยำที่สุดวิธีหนึ่งในการขัดผิวขั้นสุดท้ายโดยให้ความแม่นยำในการประมวลผลสูงถึง 0.001-0.002 มม. ขั้นตอนการเจียรประกอบด้วยการขจัดชั้นโลหะที่บางที่สุดด้วยผงขัดแป้งพิเศษ สำหรับการขัดจะใช้ผงขัดที่ทำจากคอรันดัมอิเล็กโตรคอรันดัมซิลิกอนคาร์ไบด์โบรอนคาร์ไบด์ ฯลฯ ผงขัดแบ่งออกเป็นผงเจียรและผงไมโครตามขนาดเม็ด ก่อนหน้านี้ใช้สำหรับการขัดหยาบส่วนหลังสำหรับการขัดขั้นต้นและขั้นสุดท้าย

สำหรับการเจียรพื้นผิวของชิ้นส่วนผสมพันธุ์เช่นวาล์วสำหรับที่นั่งในเครื่องยนต์หัวนมไปจนถึงบ่าวาล์วเป็นต้นส่วนใหญ่จะใช้น้ำพริก GOI (State Optical Institute) แป้งโกอิถูโลหะทุกชนิดทั้งแข็งและอ่อน น้ำพริกเหล่านี้มีให้เลือกสามประเภท: หยาบปานกลางและดี

แป้งโกอิเนื้อหยาบมีสีเขียวเข้ม (เกือบดำ) ตรงกลางเป็นสีเขียวเข้มส่วนแผ่นบางเป็นสีเขียวอ่อน เครื่องมือ - ลูกล้อทำจากเหล็กหล่อเนื้อละเอียดสีเทาทองแดงบรอนซ์ทองเหลืองตะกั่ว รูปทรงของหน้าตักต้องตรงกับรูปร่างของพื้นผิวที่จะปัด

การขัดสามารถทำได้สองวิธี: มีและไม่มีการขัด การประมวลผลของพื้นผิวที่ไม่ผสมพันธุ์เช่นคาลิเบอร์แม่แบบสี่เหลี่ยมกระเบื้อง ฯลฯ จะดำเนินการโดยใช้ตัก พื้นผิวผสมพันธุ์มักจะถูกขัดเข้าด้วยกันโดยไม่ต้องขัด

รอบตักคือแผ่นหมุนวงแหวนแท่งหรือจานที่เคลื่อนที่ได้

ขั้นตอนการขัดระนาบที่ไม่ผสมพันธุ์มีดังนี้ ผงขัดบาง ๆ เทลงบนพื้นผิวของตักแบนหรือใช้ชั้นวางจากนั้นกดลงบนพื้นผิวด้วยแท่งเหล็กหรือลูกกลิ้ง

เมื่อเตรียมการขัดรูปทรงกระบอกผงขัดจะถูกเทลงในชั้นบาง ๆ บนแผ่นเหล็กชุบแข็งหลังจากนั้นการขัดจะถูกกลิ้งไปบนแท่งจนกว่าผงขัดจะถูกกดลงบนพื้นผิว ตักที่เตรียมไว้จะถูกสอดเข้าไปในชิ้นงานและด้วยแรงกดเบา ๆ จะเคลื่อนไปตามพื้นผิวหรือในทางกลับกันชิ้นงานจะถูกเคลื่อนไปตามพื้นผิวหน้าตัก เม็ดผงขัดกดลงในตักตัดชั้นโลหะที่มีความหนา 0.001-0.002 มม. จากพื้นผิวที่ขัดของชิ้นส่วน

ชิ้นงานที่จะกลึงต้องมีค่าเผื่อการเจียรไม่เกิน 0.01-0.02 มม. ในการปรับปรุงคุณภาพของการขัดจะใช้น้ำมันหล่อลื่นเช่นน้ำมันเครื่องน้ำมันเบนซินน้ำมันก๊าดเป็นต้น

ชิ้นส่วนผสมพันธุ์จะถูกขัดโดยไม่ต้องขัด บนพื้นผิวของชิ้นส่วนที่เตรียมไว้สำหรับการขัดจะมีการใช้ชั้นบาง ๆ ของการวางที่เกี่ยวข้องหลังจากนั้นชิ้นส่วนจะเริ่มเคลื่อนไปอีกชิ้นหนึ่งในแนววงกลมในทิศทางเดียวหรืออีกทิศทางหนึ่ง

กระบวนการขัดด้วยมือมักจะถูกแทนที่ด้วยกระบวนการขัดด้วยเครื่องจักร

ในร้านซ่อมรถยนต์จะใช้โรเตอร์สว่านไฟฟ้าและเครื่องนิวเมติกเพื่อบดวาล์วเข้ากับที่นั่ง

วาล์วถูกซัดเข้าที่เบาะดังต่อไปนี้ วาล์วได้รับการติดตั้งในปลอกนำของบล็อกกระบอกสูบหลังจากใส่สปริงที่อ่อนแอและแหวนสักหลาดบนก้านวาล์วซึ่งช่วยป้องกันปลอกนำจากการวางทับลงในนั้น หลังจากนั้นการลบมุมการทำงานของวาล์วจะถูกหล่อลื่นด้วยการวาง GOI และเริ่มหมุนวาล์วด้วยสว่านแบบแมนนวลหรือไฟฟ้าโดยหมุนหนึ่งในสามไปทางซ้ายจากนั้นสองหรือสามหมุนไปทางขวา เมื่อเปลี่ยนทิศทางการหมุนจำเป็นต้องคลายความดันบนดอกสว่านเพื่อให้วาล์วซึ่งอยู่ภายใต้การทำงานของสปริงที่ก้านของมันลอยขึ้นเหนือเบาะนั่ง

โดยปกติวาล์วจะถูในตอนแรกด้วยการวางแบบหยาบจากนั้นจึงใช้ขนาดกลางและบาง เมื่อแถบสีเทาด้านในรูปแบบของวงแหวนที่ไม่มีจุดเกิดขึ้นบนลบมุมการทำงานของวาล์วและที่นั่งการขัดจะถือว่าสมบูรณ์ หลังจากขัดแล้วให้ล้างวาล์วและเบาะนั่งให้สะอาดเพื่อขจัดเศษกาวที่เหลืออยู่

การเจาะใช้ในการผลิตรูกลมในชิ้นงานหรือชิ้นส่วน การเจาะจะดำเนินการในเครื่องเจาะหรือสว่านกล (ด้วยตนเอง) ไฟฟ้าหรือลม เครื่องมือตัดเป็นสว่าน โดยการออกแบบการฝึกซ้อมจะแบ่งออกเป็นขนนกเกลียวตรงกลางดอกสว่านหลุมลึกและรวมกัน ในระบบประปาจะใช้สว่านเกลียวเป็นหลัก ดอกสว่านทำจากเหล็กกล้าคาร์บอนเครื่องมือ U10A, U12A เช่นเดียวกับเหล็กกล้าโครเมียมอัลลอยด์ 9XC, 9X และ P9 และ P18 ความเร็วสูง

ดอกสว่านบิด (รูปที่ 57) มีรูปร่างเป็นแท่งทรงกระบอกที่มีปลายการทำงานเรียวซึ่งมีร่องเกลียวสองอันที่ด้านข้างโดยมีความเอียง 25-30 °กับแกนตามยาวของสว่าน ร่องเหล่านี้นำชิปออกไปด้านนอก หางของดอกสว่านทำด้วยทรงกระบอกหรือทรงกรวย มุมลับคมที่ปลายสว่านอาจแตกต่างกันและขึ้นอยู่กับวัสดุที่กำลังดำเนินการ ตัวอย่างเช่นสำหรับการแปรรูปวัสดุอ่อนควรอยู่ระหว่าง 80 ถึง 90 °สำหรับเหล็กและเหล็กหล่อ 116-118 °สำหรับโลหะแข็งมาก 130-140 °

เครื่องเจาะ. ในร้านซ่อมเครื่องเจาะแนวตั้งแกนเดียวใช้กันอย่างแพร่หลายมากที่สุด (รูปที่ 58) ชิ้นงานหรือชิ้นงานที่จะกลึงวางบนโต๊ะที่สามารถยกขึ้นและลดลงได้โดยใช้สกรู ใช้มือจับโต๊ะจะยึดกับเตียงตามความสูงที่ต้องการ มีการติดตั้งสว่านและยึดไว้ในแกนหมุน แกนหมุนขับเคลื่อนด้วยมอเตอร์ไฟฟ้าผ่านกระปุกเกียร์ฟีดอัตโนมัติจะดำเนินการโดยกล่องฟีด การเคลื่อนที่ในแนวตั้งของแกนหมุนดำเนินการด้วยตนเองโดยใช้ล้อเลื่อน

สว่านมือ (รูปที่ 59) ประกอบด้วยแกนหมุนที่หัวจับตั้งอยู่เฟืองเอียง (ประกอบด้วยเฟืองขนาดใหญ่และขนาดเล็ก) ที่จับคงที่ที่จับที่เคลื่อนย้ายได้และเอี๊ยม เจาะเข้าไปในหัวจับและยึดให้แน่น เมื่อทำการเจาะช่างทำกุญแจจะถือสว่านด้วยมือซ้ายโดยใช้ที่จับคงที่และมือขวาหมุนที่จับที่เคลื่อนย้ายได้โดยให้หน้าอกอยู่บนเอี๊ยม

รูป: 57. สว่านบิด:

1 - ส่วนที่ใช้งานของสว่าน, 2 - คอ, 3 - ก้าน, 4 - ฟุต, ล. - ร่อง, 6 - ขนนก, 7 - ลบมุมนำ (เทป), 8 - พื้นผิวลับคมด้านหลัง, 9 - ขอบตัด, 10 - จัมเปอร์, 11 - ส่วนตัด

รูป: 58. เครื่องเจาะแนวตั้งแกนเดี่ยว 2135

สว่านลม (รูปที่ 60, a) ทำงานภายใต้อิทธิพลของอากาศอัด ใช้งานง่ายเนื่องจากมีขนาดและน้ำหนักที่เล็ก

สว่านไฟฟ้า (รูปที่ 60, b) ประกอบด้วยมอเตอร์ไฟฟ้ารางเกียร์และแกนหมุน หัวจับจะถูกขันเข้าที่ปลายแกนหมุนซึ่งจะยึดสว่านไว้ มีที่จับที่ปลอกในส่วนบนของเคสมีเอี๊ยมสำหรับรองรับระหว่างการทำงาน

การเจาะจะดำเนินการตามเครื่องหมายหรือตามตัวนำ เมื่อเจาะตามเครื่องหมายจะมีการทำเครื่องหมายรูก่อนจากนั้นเจาะรอบ ๆ เส้นรอบวงและตรงกลาง หลังจากนั้นชิ้นงานที่จะดำเนินการจะได้รับการแก้ไขในอุปกรณ์รองหรืออุปกรณ์อื่น ๆ และเริ่มการขุดเจาะ การเจาะตามรอยโดยปกติจะดำเนินการในสองขั้นตอน ขั้นแรกให้เจาะรูที่ความลึกหนึ่งในสี่ของเส้นผ่านศูนย์กลาง หากรูผลลัพธ์ (ตาบอด) ตรงกับรูที่ทำเครื่องหมายไว้ให้ทำการเจาะต่อไปมิฉะนั้นให้แก้ไขการติดตั้งสว่านจากนั้นทำการเจาะต่อไป วิธีนี้มีแอปพลิเคชันที่ยิ่งใหญ่ที่สุด

รูป: 59. สว่านมือ

รูป: 60. สว่านลม (a) และไฟฟ้า (b):

1 - โรเตอร์ 2 - สเตเตอร์ 3 - หัวจับ 4 - แกนหมุน 5 - กระปุกเกียร์ 6 - ทริกเกอร์

การเจาะชิ้นส่วนที่เหมือนกันจำนวนมากด้วยความแม่นยำสูงทำได้โดยใช้จิ๊ก (แม่แบบที่มีรูที่ทำขึ้นอย่างแม่นยำ) จิ๊กวางอยู่บนชิ้นงานหรือชิ้นส่วนที่จะดำเนินการและทำการเจาะผ่านรูในจิ๊ก จิ๊กไม่ยอมให้ดอกสว่านเบี่ยงเบนดังนั้นรูจึงแม่นยำและเว้นระยะห่าง เมื่อเจาะรูสำหรับเกลียวจำเป็นต้องใช้คู่มืออ้างอิงเพื่อเลือกขนาดของเส้นผ่านศูนย์กลางดอกสว่านตามประเภทของเกลียวรวมถึงคำนึงถึงคุณสมบัติเชิงกลของวัสดุที่กำลังดำเนินการ

สาเหตุของการแตกของดอกสว่าน สาเหตุหลักของการแตกของดอกสว่านระหว่างการเจาะ ได้แก่ การเบี่ยงเบนของดอกสว่านไปทางด้านข้างการมีช่องว่างในชิ้นงานหรือชิ้นงานการอุดตันของร่องบนดอกสว่านด้วยชิปการลับดอกสว่านที่ไม่เหมาะสมการรักษาความร้อนของดอกสว่านที่ไม่ดีดอกสว่านทื่อ

เจาะเหลา การลับคมของดอกสว่านมีผลอย่างมากต่อผลผลิตและคุณภาพการเจาะ ดอกสว่านถูกทำให้คมขึ้นด้วยเครื่องจักรพิเศษ ในการประชุมเชิงปฏิบัติการขนาดเล็กการฝึกซ้อมจะเหลาด้วยมือด้วยเครื่องลับคม การควบคุมการลับคมของดอกสว่านดำเนินการโดยใช้แม่แบบพิเศษที่มีพื้นผิวสามแบบ a, b, c, (รูปที่ 61)

Hole countersink - การประมวลผลของรู (หลังการเจาะ) ที่ตามมาซึ่งประกอบด้วยการลบเสี้ยนการลบคมและการได้รับช่องรูปทรงเรียวหรือทรงกระบอกที่ทางเข้าของรู Countersinking ดำเนินการด้วยเครื่องมือตัดพิเศษ - countersinks ตามรูปร่างของส่วนตัดเคาเตอร์จะแบ่งออกเป็นทรงกระบอกและทรงกรวย (รูปที่ 62, a, b) ตัวนับแบบเรียวใช้เพื่อให้ได้ช่องที่มีความเรียวในรูสำหรับหัวหมุดย้ำสกรูและสลักเกลียว เคาน์เตอร์ซิงค์ทรงกรวยมีให้เลือกในมุม 30 °, 60 °และ 120 °

เคาน์เตอร์รูปทรงกระบอกจะประมวลผลระนาบของเจ้านายช่องสำหรับหัวสกรูสลักเกลียวสกรูแหวนรอง เคาน์เตอร์ซิงค์ทรงกระบอกมีหมุดนำที่พอดีกับรูที่จะกลึงเพื่อให้แน่ใจว่าทิศทางที่ถูกต้องของเคาน์เตอร์ซิงค์ Countersinks ทำจากเหล็กกล้าเครื่องมือคาร์บอน U10, U11, U12

Countersinking คือการประมวลผลของรูในภายหลังก่อนที่จะทำการคว้านด้วยเครื่องมือพิเศษ - เคาเตอร์ซิงค์ซึ่งส่วนที่ตัดมีคมตัดมากกว่าสว่าน

ตามรูปร่างของชิ้นส่วนตัดเคาน์เตอร์จะเป็นเกลียวและตรงตามการออกแบบของพวกเขาจะแบ่งออกเป็นของแข็งติดตั้งและมีดเสียบ (รูปที่ 63, a, b, c) ตามจำนวนคมตัดเคาน์เตอร์จะมีสามร่องและสี่ร่อง เคาน์เตอร์ซิงค์ที่เป็นของแข็งมีขอบตัดสามหรือสี่ส่วนแทรกเคาน์เตอร์มีสี่คม Countersinking ดำเนินการกับเครื่องเจาะเช่นเดียวกับสว่านลมและไฟฟ้า ติดตั้งเคาน์เตอร์ในลักษณะเดียวกับการฝึกซ้อม

การคว้านคือการตกแต่งรูด้วยเครื่องมือตัดพิเศษที่เรียกว่ารีมเมอร์

เมื่อเจาะรูให้เว้นระยะไว้สำหรับเส้นผ่านศูนย์กลางสำหรับการคว้านหยาบไม่เกิน 0.2-0.3 มม. และสำหรับการตกแต่งหนึ่ง - 0.05-0.1 มม. หลังจากการใช้งานความแม่นยำของขนาดรูจะเพิ่มขึ้นเป็นระดับ 2-3

รูป: 61. แม่แบบสำหรับตรวจสอบความคมของดอกสว่าน

รูป: 62. เคาน์เตอร์:

a - ทรงกระบอก, b - ทรงกรวย

รีมเมอร์โดยวิธีการกระตุ้นจะแบ่งออกเป็นแบบเครื่องจักรและแบบแมนนวลตามรูปร่างของรูที่กลึง - เป็นทรงกระบอกและทรงกรวยตามอุปกรณ์ - เป็นของแข็งและสำเร็จรูป รีมเมอร์ทำจากเหล็กกล้าเครื่องมือ

รีมเมอร์ทึบทรงกระบอกสามารถใช้ได้กับฟันซี่ตรงหรือเกลียว (เกลียว) ดังนั้นจึงมีร่องเดียวกัน รีมเมอร์รูปทรงกระบอกที่มีฟันเกลียวสามารถใช้ร่องขวาหรือซ้ายก็ได้ (รูปที่ 64, a, b) รีมเมอร์ประกอบด้วยส่วนที่ใช้งานได้คอและก้าน (รูปที่ 64, c)

รูป: 63. เคาน์เตอร์:

a - แข็ง, b - เฉือน, i - พร้อมมีดเสียบ

รูป: 64. ทรงกระบอกกวาด:

a - ด้วยร่องเกลียวด้านขวา b - ด้วยร่องเกลียวด้านซ้าย c - ส่วนหลักของการกวาด

ชิ้นส่วนตัดหรือไอดีถูกสร้างขึ้นเป็นรูปกรวยมันทำหน้าที่ตัดหลักเพื่อลบค่าเผื่อ คมตัดแต่ละอันจะสร้างมุมหลักโดยใช้แกนรีมเมอร์ F (รูปที่ 64, c) ซึ่งสำหรับการคว้านแบบแมนนวลมักจะอยู่ที่ 0.5-1.5 °และสำหรับการคว้านของเครื่องจักร 3-5 ° - สำหรับการแปรรูปโลหะแข็งและ 12- 15 ° - สำหรับการแปรรูปโลหะที่อ่อนและแข็ง ...

ขอบตัดของชิ้นส่วนไอดีเป็นมุมที่ด้านบนของ 2 cf กับแกนสกรู ปลายมีดตัดมุม 45 ° สิ่งนี้จำเป็นเพื่อป้องกันส่วนบนของคมตัดจากรอยแตกและการบิ่นระหว่างการใช้งาน

ส่วนที่ปรับเทียบของรีมเมอร์ไม่ได้ตัดเกือบทั้งหมดประกอบด้วยสองส่วนคือส่วนที่เป็นทรงกระบอกซึ่งทำหน้าที่ในการปรับเทียบรูทิศทางของรีมเมอร์และส่วนที่มีการคว้านย้อนกลับซึ่งออกแบบมาเพื่อลดแรงเสียดทานของรีมเมอร์บนพื้นผิวของรูและป้องกันไม่ให้รูทำงาน

คอเป็นส่วนของการกวาดระหว่างส่วนการทำงานและหน้าแข้ง เส้นผ่านศูนย์กลางคอน้อยกว่าเส้นผ่านศูนย์กลางของส่วนสอบเทียบ 0.5-1 มม. รีมเมอร์ของเครื่องจักรมีก้านรูปกรวยรีมเมอร์มือมีเหลี่ยม รีมเมอร์มีให้เลือกทั้งแบบร่องฟันที่สม่ำเสมอและไม่เท่ากัน รีมเมอร์ของเครื่องจักรได้รับการแก้ไขในแกนหมุนของเครื่องโดยใช้ปลอกและหัวจับรูปกรวยรีมเมอร์แบบแมนนวล - ในประแจซึ่งดำเนินการปรับใช้

รีมเมอร์ทรงกรวยใช้เพื่อปรับใช้รูเรียวสำหรับมอร์สเทเปอร์สำหรับเรียวเมตริกสำหรับพินที่มีความเรียว 1:50 รีมเมอร์ทรงกรวยทำในชุดสองหรือสามชิ้น ชุดรีมเมอร์สามชุดประกอบด้วยหยาบกลางและการตกแต่ง (รูปที่ 65, a, b, c) ในชุดของรีมเมอร์สองอันอันหนึ่งคือการเปลี่ยนผ่านและอีกอันถือเป็นที่สิ้นสุด รีมเมอร์ทรงกรวยทำด้วยส่วนตัดตามความยาวทั้งหมดของฟันซึ่งเป็นส่วนสอบเทียบสำหรับรีมเมอร์การตกแต่ง

การปรับใช้ด้วยตนเองและบนเครื่องจักร การปรับใช้แบบแมนนวลจะดำเนินการโดยใช้ลูกบิดซึ่งการสแกนได้รับการแก้ไข ด้วยการปรับใช้ด้วยตนเองชิ้นงานหรือชิ้นส่วนขนาดเล็กจะได้รับการแก้ไขในตัวรองและชิ้นส่วนขนาดใหญ่จะถูกประมวลผลโดยไม่ต้องรักษาความปลอดภัย

หลังจากแก้ไขชิ้นงานหรือชิ้นส่วนแล้วส่วนตัดของรีมเมอร์จะถูกนำเข้าไปในรูในลักษณะที่แกนของรีมเมอร์และรูตรงกัน หลังจากนั้นค่อยๆหมุนการสแกนตามเข็มนาฬิกา คุณไม่สามารถหมุนการกวาดไปในทิศทางตรงกันข้ามได้เนื่องจากอาจทำให้เกิดการครูดได้ ด้วยการติดตั้งเครื่องจักรบนเครื่องจักรขั้นตอนจะเหมือนกับการขุดเจาะ

รูป: 65. รีมเมอร์ทรงกรวย:

a - หยาบ b - กลาง c - จบ

เมื่อทำการคว้านรูในเหล็กแท่งหรือชิ้นส่วนน้ำมันแร่จะถูกใช้เป็นน้ำมันหล่อลื่น ในทองแดงอลูมิเนียมชิ้นส่วนทองเหลือง - อิมัลชันสบู่ ในช่องว่างเหล็กหล่อและทองสัมฤทธิ์หลุมจะถูกทำให้แห้ง

การเลือกขนาดเส้นผ่านศูนย์กลางของรีมเมอร์มีความสำคัญอย่างยิ่งต่อการได้รับขนาดรูที่ต้องการและความสะอาดของพื้นผิว ในกรณีนี้ความหนาของชิปที่ถอดออกโดยเครื่องมือจะถูกนำมาพิจารณา (ตารางที่ 2)

เมื่อใช้ตารางนี้ 'คุณสามารถเลือกเส้นผ่านศูนย์กลางของรีมเมอร์และตัวนับ

ตัวอย่าง. จำเป็นต้องเจาะรูที่มีเส้นผ่านศูนย์กลาง 50 มม. ด้วยตนเอง ในการดำเนินการนี้ให้ทำการสแกนขั้นสุดท้ายด้วยเส้นผ่านศูนย์กลาง 50 มม. และการสแกนคร่าวๆ 50-0.07 \u003d 49.93 มม.

เมื่อเลือกรีมเมอร์การคว้านของเครื่องจักรควรคำนึงถึงปริมาณการพัฒนาเช่นการเพิ่มขึ้นของเส้นผ่านศูนย์กลางรูด้วยการคว้านด้วยเครื่อง

เมื่อทำการกลึงรูด้วยสว่านเคาน์เตอร์ซิงค์และรีมเมอร์ต้องปฏิบัติตามกฎความปลอดภัยขั้นพื้นฐานต่อไปนี้:

ทำงานเฉพาะกับเครื่องจักรที่สามารถซ่อมแซมได้โดยมีรั้วที่จำเป็น

ก่อนเริ่มงานให้จัดเสื้อผ้าและหมวกให้เรียบร้อย เมื่อทำงานเสื้อผ้าควรพอดีกับร่างกายโดยไม่ต้องกระพือพื้นแขนเสื้อเข็มขัดริบบิ้น ฯลฯ ควรติดกระดุมให้แน่น

ผมยาวควรจับคู่กับหูฟัง:

- สว่าน, เคาน์เตอร์, รีมเมอร์หรืออุปกรณ์ได้รับการติดตั้งอย่างแม่นยำในแกนหมุนของเครื่องและยึดอย่างแน่นหนา

- ห้ามมิให้นำชิปออกจากรูที่เกิดขึ้นโดยเด็ดขาดด้วยนิ้วของคุณหรือเป่าออก อนุญาตให้ถอดชิปด้วยตะขอหรือแปรงเท่านั้นหลังจากหยุดเครื่องหรือเมื่อดึงสว่าน

- ชิ้นงานหรือชิ้นส่วนที่จะดำเนินการจะต้องได้รับการแก้ไขบนโต๊ะหรือแผ่นเครื่องในตัวยึด คุณไม่สามารถถือด้วยมือของคุณในระหว่างการประมวลผล

- อย่าตั้งเครื่องมือในขณะที่แกนหมุนหมุนหรือตรวจสอบความคมของดอกสว่านหมุนด้วยมือ

- เมื่อทำงานกับสว่านไฟฟ้าตัวของมันต้องต่อสายดินคนงานต้องอยู่บนพื้นฉนวน

เธรด

การทำเกลียวเป็นกระบวนการผลิตร่องเกลียวบนพื้นผิวทรงกระบอกและหน้าเรียว ชุดของการเลี้ยวที่อยู่ตามเส้นเกลียวบนผลิตภัณฑ์เรียกว่าเธรด

เธรดสามารถอยู่ภายนอกและภายใน องค์ประกอบหลักของเธรดใด ๆ ได้แก่ โปรไฟล์ระยะห่างความสูงเส้นผ่านศูนย์กลางภายนอกกลางและด้านใน

รูป: 66. องค์ประกอบด้าย

โปรไฟล์ด้ายคือรูปร่างของส่วนของเกลียวที่ผ่านแกนของสลักเกลียวหรือน็อต (รูปที่ 66) เธรด (เธรด) คือส่วนหนึ่งของเธรดที่เกิดขึ้นพร้อมกับการหมุนเต็มรูปแบบหนึ่งครั้ง

ระยะห่างของเกลียวคือระยะห่างระหว่างจุดสองจุดที่มีชื่อเดียวกันของการเลี้ยวที่อยู่ติดกันโดยวัดขนานกับแกนเกลียวแกนของสลักเกลียวหรือน็อต

ความสูงของเธรดถูกกำหนดให้เป็นระยะห่างจากด้านบนของเธรดถึงฐาน

ด้านบนของด้ายคือส่วนของโปรไฟล์ด้ายที่อยู่ห่างจากแกนเกลียวมากที่สุด (แกนของสลักเกลียวหรือน็อต)

ฐานของเธรด (รูท) คือส่วนของโปรไฟล์เธรดที่อยู่ห่างจากแกนเธรดน้อยที่สุด

มุมของโปรไฟล์เธรดคือมุมระหว่างปีกสองข้างของโปรไฟล์เธรด

เส้นผ่านศูนย์กลางภายนอกของด้ายคือเส้นผ่านศูนย์กลางที่ใหญ่ที่สุดซึ่งวัดได้ที่ด้านบนของด้ายในระนาบตั้งฉากกับแกนของด้าย

รูป: 67. ระบบเธรด:

ก - เมตริก; b - นิ้ว c - ท่อ

เส้นผ่านศูนย์กลางของเกลียวเฉลี่ยคือระยะห่างระหว่างเส้นสองเส้นที่ขนานกับแกนสลักโดยแต่ละเส้นจะมีระยะห่างต่างกันจากด้านบนของด้ายและด้านล่างของราก ความกว้างของเกลียวของเกลียวภายนอกและภายในที่วัดรอบเส้นรอบวงของเส้นผ่านศูนย์กลางเฉลี่ยจะเท่ากัน

เส้นผ่านศูนย์กลางของเกลียวภายในคือระยะห่างที่น้อยที่สุดระหว่างฐานด้ายตรงข้ามโดยวัดในทิศทางที่ตั้งฉากกับแกนด้าย

โปรไฟล์และระบบเธรด มีการใช้โปรไฟล์เกลียวต่างๆในชิ้นส่วนเครื่องจักร ที่พบมากที่สุดคือรูปสามเหลี่ยมสี่เหลี่ยมคางหมูและสี่เหลี่ยม ตามวัตถุประสงค์เธรดจะแบ่งออกเป็นการยึดและแบบพิเศษ ด้ายสามเหลี่ยมใช้ในการยึดชิ้นส่วนต่างๆเข้าด้วยกัน (การตัดสลักเกลียวกระดุมถั่ว ฯลฯ ) มักเรียกว่าการยึด ด้ายสี่เหลี่ยมคางหมูและสี่เหลี่ยมใช้กับชิ้นส่วนของกลไกการส่งผ่านการเคลื่อนไหว (สกรูสำหรับดิสก์ช่างทำกุญแจสกรูตะกั่วสำหรับเครื่องกลึงสกรูตัวยกแม่แรง ฯลฯ ) ร. มีสามระบบด้าย: เมตริกนิ้วและท่อ ด้ายหลักคือเธรดเมตริกซึ่งมีโปรไฟล์เป็นรูปสามเหลี่ยมด้านเท่าที่มีมุมยอด 60 ° (รูปที่ 67, a) เพื่อหลีกเลี่ยงการกัดในระหว่างการประกอบเกลียวของสลักเกลียวและถั่วจะถูกตัดออก ขนาดของเธรดเมตริกอยู่ในหน่วยมิลลิเมตร

เกลียวท่อเป็นเกลียวนิ้วละเอียด มีโปรไฟล์เหมือนกับนิ้วโดยมีมุมเอเพ็กซ์ 55 ° (รูปที่ 67, c) หัวข้อท่อส่วนใหญ่จะใช้สำหรับท่อก๊าซท่อน้ำและข้อต่อที่เชื่อมต่อท่อเหล่านี้

เครื่องมือเกลียวภายนอก สำหรับการตัดด้ายภายนอกจะใช้ดายซึ่งเป็นวงแหวนที่ใช้งานได้หรือแยกโดยมีด้ายบนพื้นผิวด้านใน (รูปที่ 68, a, b) ร่องชิปของแม่พิมพ์สำหรับการก่อตัวของคมตัดเช่นเดียวกับการออกจากเศษ

ตามการออกแบบแม่พิมพ์จะแบ่งออกเป็นกลม (คันโยก) เลื่อนและพิเศษสำหรับตัดท่อ ดายกลมแข็งและถูกตัด ดายกลมแบบทึบมีความแข็งแรงและเกลียวที่สะอาดมาก ดายแยกใช้สำหรับการตัดด้ายที่มีความแม่นยำต่ำ

ดายเลื่อนประกอบด้วยสองซีกซึ่งเรียกว่าดายครึ่งหนึ่ง ที่ด้านนอกของแผ่นครึ่งแผ่นมีช่อง 120 °สำหรับยึดครึ่งแผ่นในแม่พิมพ์ ฮาล์ฟไดส์แต่ละตัวจะมีเส้นผ่านศูนย์กลางของเกลียวและหมายเลข 1 และ 2 ซึ่งมีคำแนะนำเมื่อติดตั้งในดาย ดายทำจากเหล็กเครื่องมือ U £ 2 "

การทำเกลียวแบบแมนนวลพร้อมดายทำได้โดยใช้ลูกบิดและดาย เมื่อทำงานกับดายกลมจะใช้ประแจพิเศษ (รูปที่ 68, c) กรอบของแกนหมุนดังกล่าวมีรูปร่างของแผ่นกลม มีการติดตั้งดายกลมในรูของเฟรมและยึดด้วยสกรูล็อคสามตัวที่มีปลายรูปกรวยซึ่งจะเข้าสู่ช่องพิเศษของแม่พิมพ์ ขนาดเกลียวด้านนอกถูกกำหนดด้วยสกรูตัวที่สี่เข้าสู่การตัดของแม่พิมพ์แบบปรับได้

รูป: 68. เครื่องมือสำหรับตัดเกลียวภายนอก:

a - ดายแยก, ข - ดายเลื่อน, c - ข้อเหวี่ยง, g- klupp พร้อมกรอบเฉียง

แม่พิมพ์เลื่อนถูกติดตั้งในแม่พิมพ์ที่มีกรอบเฉียง (รูปที่ 68, d) ซึ่งมีที่จับสองอัน แผ่นครึ่งแผ่นทั้งสองติดตั้งอยู่ในกรอบ ครึ่งดายจะถูกนำมาพร้อมกับสกรูปรับและติดตั้งเพื่อให้ได้เกลียวตามขนาดที่ต้องการ มีการใส่แครกเกอร์ไว้ระหว่างแผ่นครึ่งแผ่นและสกรูปรับเพื่อให้แน่ใจว่ามีการกระจายแรงกดของสกรูบนแผ่นครึ่งแผ่นอย่างสม่ำเสมอ

ด้ายถูกตัดด้วยมือและด้วยเครื่องมือกล ในท่อประปามักใช้เครื่องมือช่าง การตัดด้ายภายนอกด้วยดายเลื่อนมีดังนี้ สลักเกลียวหรือส่วนอื่น ๆ ถูกยึดเข้ากับตัวรองและหล่อลื่นด้วยน้ำมัน จากนั้นจึงใช้ดายพร้อมดายที่ปลายชิ้นงานและนำดายมาพร้อมกับสกรูปรับเพื่อให้ตัดเข้าไปในชิ้นงานได้ 0.2-0.5 มม.

หลังจากนั้นพวกเขาจะเริ่มหมุน klupp โดยหมุนไปทางขวา 1-2 รอบจากนั้นเลี้ยวไปทางซ้ายครึ่งหนึ่ง ฯลฯ ทำเช่นนี้จนกว่าด้ายจะถูกตัดตามความยาวที่ต้องการของชิ้นส่วน

จากนั้นดายจะม้วนขึ้นตามเกลียวไปยังตำแหน่งเดิมแม่พิมพ์จะถูกนำเข้ามาใกล้ด้วยสกรูปรับและกระบวนการตัดจะทำซ้ำจนกว่าจะได้โปรไฟล์เกลียวแบบเต็ม หลังจากผ่านแต่ละครั้งจำเป็นต้องหล่อลื่นส่วนที่ตัดของชิ้นงาน การเคาะตายจะถูกเคาะในครั้งเดียว

รูป: 69. ช่างกุญแจก๊อก:

a - ส่วนหลักของต๊าป, b - ชุดต๊าป: 1 - หยาบ, 2 - กลาง, 3 - จบ

เครื่องมือสำหรับตัดเกลียวภายใน ด้ายภายในถูกตัดด้วยการแตะทั้งบนเครื่องจักรและด้วยตนเอง ในการวางท่อประปาจะใช้วิธีแมนนวลเป็นหลัก

ต๊าป (รูปที่ 69, a) คือสกรูเหล็กที่มีร่องตามยาวและเกลียวที่เป็นขอบตัด ก๊อกประกอบด้วยส่วนที่ใช้งานได้และก้าน ส่วนการทำงานแบ่งออกเป็นส่วนไอดีและส่วนการวัด

หัวต๊าปคือหน้าเรียวที่ทำหน้าที่ตัดหลัก ส่วนปรับเทียบทำหน้าที่แนะนำการต๊าปในรูเมื่อตัดและปรับเทียบเกลียว ฟันของส่วนเกลียวของก๊อกเรียกว่าใบมีด ก้านใช้เพื่อแก้ไขการแตะในหัวจับหรือในประแจ หน้าแข้งลงท้ายด้วยสี่เหลี่ยมจัตุรัส ตามการนัดหมายก๊อกจะแบ่งออกเป็นช่างทำกุญแจน็อตเครื่องจักร ฯลฯ

ต๊าปใช้สำหรับเกลียวแบบแมนนวลผลิตเป็นชุดสองหรือสามชิ้น ชุดดอกต๊าป "" "สำหรับการตัดเกลียวเมตริกและนิ้วประกอบด้วยสามชิ้น: หยาบปานกลางและละเอียด (รูปที่ 69, b) ส่วนไอดีของดอกต๊าปหยาบมี 6-8 รอบก๊อกกลางมี 3-4 รอบและรอบสุดท้าย 1.5-2 รอบ การตัดล่วงหน้าจะดำเนินการด้วยการต๊าปหยาบด้ายจะถูกทำให้แม่นยำยิ่งขึ้นด้วยเกลียวตรงกลางและการตัดขั้นสุดท้ายจะดำเนินการด้วยการต๊าปเก็บผิวละเอียดและปรับเทียบด้าย

โดยการออกแบบของส่วนตัดดอกต๊าปเป็นทรงกระบอกและทรงกรวย ด้วยการออกแบบทรงกระบอกก๊อกทั้งสามในชุดมีเส้นผ่านศูนย์กลางต่างกัน เฉพาะต๊าปเกลียวเท่านั้นที่มีโปรไฟล์เกลียวแบบเต็มเส้นผ่านศูนย์กลางภายนอกของต๊าปกลางจะน้อยกว่าความสูงของเกลียวทีละ 0.6 และเส้นผ่านศูนย์กลางของดอกต๊าปแบบหยาบจะน้อยกว่าเส้นผ่านศูนย์กลางการตกแต่งตามความสูงของเกลียวทั้งหมด ต๊าปทรงกระบอกส่วนใหญ่จะใช้สำหรับเคาะรูตาบอด

ด้วยการออกแบบให้เรียวดอกต๊าปทั้งสามมีเส้นผ่านศูนย์กลางเท่ากันโปรไฟล์เกลียวเต็มและความยาวของดอกต๊าปต่างกัน ต๊าปดังกล่าวใช้สำหรับเคาะทะลุรู ดอกต๊าปทำจากเหล็กกล้าคาร์บอนเครื่องมือ U10, U12 ด้ายถูกตัดด้วยมือโดยใช้ลูกบิดที่มีรูสี่เหลี่ยม

ชิ้นงานหรือชิ้นส่วนได้รับการแก้ไขในตัวรองและก๊อกอยู่ในลูกบิด กระบวนการเธรดมีดังนี้ ต๊าปหยาบถูกติดตั้งในแนวตั้งลงในรูที่เตรียมไว้และด้วยความช่วยเหลือของลูกบิดพวกเขาจะเริ่มหมุนตามเข็มนาฬิกาด้วยแรงกดเบา ๆ หลังจากที่ก๊อกกระทบโลหะแรงดันจะหยุดลงและการหมุนจะดำเนินต่อไป

เป็นระยะคุณต้องตรวจสอบตำแหน่งของต๊าปด้วยสี่เหลี่ยมที่สัมพันธ์กับระนาบด้านบนของชิ้นงาน ควรหมุนก๊อก 1-2 รอบตามเข็มนาฬิกาแล้วหมุนทวนเข็มนาฬิกาครึ่งรอบ สิ่งนี้ควรทำเพื่อ

เพื่อให้ชิปที่ได้รับระหว่างการตัดถูกบดและจึงอำนวยความสะดวกในการทำงาน

หลังจากการต๊าปหยาบการตัดจะทำได้ปานกลางแล้วจึงละเอียด ใช้น้ำมันหล่อลื่นเพื่อให้ได้เกลียวที่สะอาดและทำให้ก๊อกเย็นลง เมื่อทำเกลียวในชิ้นงานเหล็กจะใช้น้ำมันแร่น้ำมันอบแห้งหรืออิมัลชันเป็นของเหลวหล่อลื่นและระบายความร้อนในอลูมิเนียมน้ำมันก๊าดทองแดง - น้ำมันสน ในชิ้นงานเหล็กหล่อและบรอนซ์ด้ายจะถูกตัดให้แห้ง

เมื่อทำเกลียวในชิ้นงานที่ทำจากโลหะอ่อนและเหนียว (บาบิท, ทองแดง, อลูมิเนียม) ก๊อกจะเปิดออกจากรูเป็นระยะและร่องจะถูกทำความสะอาดจากเศษ

เมื่อทำงานกับก๊อกอาจเกิดข้อบกพร่องได้หลายอย่างเช่นก๊อกขาดด้ายขาดการลอกเกลียว ฯลฯ สาเหตุของข้อบกพร่องเหล่านี้ ได้แก่ หัวต๊าปทื่อการอุดตันของร่องต๊าปด้วยเศษชิปการหล่อลื่นไม่เพียงพอการติดตั้งก๊อกในรูไม่ถูกต้องและการเลือกเส้นผ่านศูนย์กลางของรูตลอดจนทัศนคติที่ไม่ใส่ใจของผู้ปฏิบัติงาน ...

โลดโผน

เมื่อซ่อมเครื่องและประกอบช่างทำกุญแจจะต้องจัดการกับการเชื่อมต่อชิ้นส่วนต่างๆ ขึ้นอยู่กับวิธีการประกอบการเชื่อมต่อสามารถถอดออกได้และเป็นชิ้นเดียว วิธีหนึ่งในการประกอบชิ้นส่วนเข้ากับการเชื่อมต่อแบบถาวรคือการโลดโผน

การโลดโผนทำโดยใช้หมุดย้ำไม่ว่าจะด้วยตนเองหรือโดยกลไก โลดโผนอาจร้อนหรือเย็น

หมุดย้ำเป็นแท่งทรงกระบอกที่มีหัวที่ปลายซึ่งเรียกว่าเดือย ในขั้นตอนการตอกก้านจะมีหัวที่สองเกิดขึ้นเรียกว่าหัวปิด

รูป: 70. ประเภทหลักของหมุดย้ำและตะเข็บตรึง:

หัว: a - ครึ่งวงกลม, 6 - ลับ, ใน - กึ่งลับ, d - ขั้นตอนร่วมของหมุดย้ำ; ตะเข็บ; e - ทับซ้อนกัน, f - ก้นด้วยแผ่นเดียว, g - ก้นสองแผ่น

ตามรูปร่างของหัวจำนองหมุดจะมีหัวเป็นรูปครึ่งวงกลมมีหัวครึ่งวงกลมมีหัวจม (รูปที่ 70, a, b, c) เป็นต้น

การเชื่อมต่อของชิ้นส่วนที่ทำด้วยหมุดเรียกว่าตะเข็บตรึง

ขึ้นอยู่กับตำแหน่งของหมุดย้ำในตะเข็บในหนึ่งแถวสองแถวขึ้นไปตะเข็บหมุดจะแบ่งออกเป็นแถวเดียวแถวสองแถวหลายแถว

ระยะห่างระหว่างจุดศูนย์กลางของหมุดย้ำหนึ่งแถวเรียกว่าขั้นตอนของข้อต่อหมุดย้ำ (รูปที่ 70, d) สำหรับตะเข็บแถวเดียวระยะห่างควรเท่ากับสามเส้นผ่านศูนย์กลางของหมุดย้ำระยะห่างจากจุดศูนย์กลางของหมุดถึงขอบของชิ้นส่วนที่ตรึงควรเท่ากับ 1.5 เส้นผ่านศูนย์กลางของหมุดที่มีรูเจาะและ 2.5 เส้นผ่านศูนย์กลางพร้อมรูเจาะ ในตะเข็บสองแถวระยะห่างจะเท่ากับสี่เส้นผ่านศูนย์กลางของหมุดย้ำระยะห่างจากศูนย์กลางของหมุดถึงขอบของชิ้นส่วนที่ตรึงไว้คือ 1.5 เส้นผ่านศูนย์กลางและระยะห่างระหว่างแถวของหมุดควรเท่ากับสองเส้นผ่านศูนย์กลางของหมุดย้ำ

ข้อต่อแบบหมุดจะดำเนินการในสามวิธีหลัก ๆ ได้แก่ การทับซ้อนกันแบบชนต่อท้ายด้วยซับในหนึ่งอันและแบบชนต่อท้ายด้วยสองซับ (รูปที่ 70, e, f, g) โดยการออกแบบตะเข็บหมุดจะแบ่งออกเป็นแข็งแรงหนาแน่นและแน่นหนา

คุณภาพของตะเข็บหมุดขึ้นอยู่กับว่ามีการเลือกหมุดย้ำที่ถูกต้องหรือไม่

อุปกรณ์และเครื่องมือที่ใช้สำหรับการโลดโผนด้วยมือและเครื่องจักร การตอกหมุดแบบแมนนวลจะดำเนินการโดยใช้ค้อนสี่เหลี่ยมตัวรองรับแรงตึงและจีบ (รูปที่ 71) ค้อนมีน้ำหนักตั้งแต่ 150 ถึง 1,000 กรัมน้ำหนักของค้อนจะถูกเลือกตามเส้นผ่านศูนย์กลางของก้านหมุด

ส่วนรองรับทำหน้าที่เป็นตัวรองรับสำหรับหัวหมุดย้ำในระหว่างการตอกหมุดความตึง - สำหรับการบรรจบกันของชิ้นส่วนที่ตรึงแน่นขึ้นจะใช้การจีบเพื่อให้ได้รูปทรงที่ถูกต้องกับหัวปิดของหมุดย้ำ

การโลดโผนแบบกลไกจะดำเนินการโดยโครงสร้างนิวเมติก ค้อนโลดโผนลม (รูปที่ 72) ทำงานโดยใช้อากาศอัดและถูกกระตุ้นโดยทริกเกอร์ เมื่อกดไกวาล์ว 9 จะเปิดและอัดอากาศไหลผ่านช่องไปทางด้านซ้ายของห้องกระบอกปืนจะเปิดใช้งานกองหน้าซึ่งจะทำให้การจีบ

รูป: 71. เครื่องมือเสริมที่ใช้สำหรับการโลดโผน:

1 - จีบ 2 - รองรับ 3 - ยืด

หลังจากได้รับผลกระทบแกนม้วนจะปิดการไหลของอากาศเข้าสู่ช่อง 3 เชื่อมต่อกับบรรยากาศและอากาศอัดจะถูกส่งผ่านช่อง 4 ไปทางด้านขวาของห้องกระบอกปืนในขณะที่มือกลองถูกโยนออกจากช่อง 4 จะถูกปิดกั้นด้วยทองคำในการกระทำ ฯลฯ คนสองคนทำงานด้วยลม คนหนึ่งทำให้โลดโผนด้วยค้อนและอีกคนเป็นผู้ช่วย

รูป: 72. ค้อนตอกหมุดลม P-72

กระบวนการโลดโผนมีดังนี้ หมุดจะถูกสอดเข้าไปในรูและติดตั้งด้วยหัวจำนองบนตัวรองรับที่ยึดในตัวรอง หลังจากนั้นความตึงจะถูกตั้งค่าบนแกนหมุดย้ำ หัวตึงถูกตีด้วยค้อนอันเป็นผลมาจากการที่ชิ้นส่วนที่ตรึงไว้เข้าด้วยกัน

จากนั้นพวกเขาจะเริ่มตอกหมุดย้ำด้วยค้อนทุบสลับกันใช้พัดตรงและเฉียงไปที่แกนโดยตรง อันเป็นผลมาจากการโลดโผนทำให้ได้รับหัวปิดหมุดย้ำ เพื่อให้ได้รูปทรงที่ถูกต้องกับหัวปิดให้ใส่จีบและใช้ค้อนทุบที่จีบหัวก็จะเสร็จสิ้นทำให้มีรูปร่างที่ถูกต้อง

สำหรับหมุดย้ำที่มีหัวแบบฝังด้านบนรูจะถูกกลึงด้วยเคาน์เตอร์ซิงค์บนกรวย ตอกหมุดหัวจมท้ายด้วยค้อนตรงตรงตามแกนหมุดย้ำ

ข้อบกพร่องในการโลดโผนที่พบบ่อยที่สุดมีดังต่อไปนี้: การงอของก้านหมุดในรูซึ่งเป็นผลมาจากเส้นผ่านศูนย์กลางของรูที่ใหญ่มาก การโก่งตัวของวัสดุเนื่องจากเส้นผ่านศูนย์กลางของรูมีขนาดเล็ก การกระจัดของหัวเม็ดมีด (เจาะรูตามแนวเฉียง) การงอของหัวปิดซึ่งเป็นผลมาจากการที่แกนหมุดย้ำยาวมากหรือไม่ได้ติดตั้งส่วนรองรับตามแกนหมุดย้ำ การตัดชิ้นส่วน (แผ่น) เนื่องจากรูจีบมีขนาดใหญ่กว่าหัวหมุดรอยแตกบนหัวหมุดย้ำที่ปรากฏขึ้นเมื่อวัสดุหมุดย้ำไม่เป็นพลาสติกเพียงพอ

วิศวกรรมความปลอดภัย. เมื่อทำงานโลดโผนต้องปฏิบัติตามกฎความปลอดภัยต่อไปนี้: ค้อนจะต้องติดตั้งอย่างแน่นหนาบนที่จับ ผู้ตีฆ้อนเครื่องย้ำไม่ควรมีหลุมบ่อรอยแตกเนื่องจากสามารถแยกออกได้ในระหว่างกระบวนการโลดโผนและทำร้ายทั้งคนงานที่โลดโผนและคนงานที่อยู่ใกล้ด้วยชิ้นส่วน เมื่อทำงานกับค้อนลมต้องปรับ เมื่อทำการปรับอย่าพยายามใช้ค้อนจับจีบด้วยมือของคุณเพราะอาจทำให้มือได้รับบาดเจ็บสาหัส

กดเข้าและออก

เมื่อประกอบและถอดส่วนประกอบที่ประกอบด้วยชิ้นส่วนที่อยู่กับที่จะใช้การกดเข้าและการกดออกโดยใช้แท่นกดและตัวดึงพิเศษ

การกดออกมักใช้เครื่องดึงสกรู ตัวดึงสำหรับกดบูชออกแสดงในรูปที่ 73. มีตัวจับที่เชื่อมต่อกับปลายสกรูแบบหมุน ในการยึดปลอกที่กดออกมาที่จับจะเอียงและสอดเข้าไปในปลอก

รูป: 73. Extractor สำหรับกดบูช

มีเครื่องดึงพิเศษและเป็นสากล Universal pullers สามารถใช้เพื่อขับไล่ชิ้นส่วนของรูปทรงต่างๆ

ในร้านซ่อมรถยนต์เมื่อถอดและประกอบรถยนต์สำหรับการกดและการกดออกจะใช้การกดแบบต่างๆ: ไฮดรอลิก (รูปที่ 74), ราวแขวนม้านั่ง, สกรูม้านั่ง (รูปที่ 75, a, b) ชั้นวางม้านั่งและสกรูตั้งโต๊ะใช้สำหรับกดบูชพินและชิ้นส่วนขนาดเล็กอื่น ๆ การกดและการกดชิ้นส่วนขนาดใหญ่ทำได้โดยใช้เครื่องอัดไฮดรอลิก

เมื่อกดเข้าและกดออกด้วยเครื่องอัดไฮดรอลิกให้ดำเนินการดังนี้ ก่อนอื่นโดยการหมุนที่จับ (ดูรูปที่ 74) ตั้งโต๊ะยกเพื่อให้ส่วนที่กดหรือกดเคลื่อนผ่านใต้ก้านได้อย่างอิสระและยึดด้วยหมุด

การหมุนล้อเลื่อนให้ลดก้านลงไปที่จุดหยุดด้วยชิ้นส่วน หลังจากนั้นใช้คันโยกปั๊มจะทำงานสูบน้ำมันจากอ่างเก็บน้ำเข้าสู่กระบอกกด ภายใต้แรงดันน้ำมันลูกสูบและแกนที่เชื่อมต่ออยู่จะลดลง การเคลื่อนย้ายก้านจะกดเข้า (หรือออก) ส่วนนั้น หลังจากเสร็จสิ้นการทำงานวาล์วจะเปิดและลูกสูบจะเพิ่มขึ้นพร้อมกับสปริงพร้อมกับแกน น้ำมันจากกระบอกสูบจะถูกส่งกลับไปที่อ่างเก็บน้ำ

รูป: 74. เครื่องอัดไฮดรอลิก:

1 - โต๊ะยก, 2 - ที่จับสำหรับยกโต๊ะ, 3 - ลูกกลิ้งสำหรับม้วนสาย, 4 - สปริงยก, 5 - เกจวัดแรงดัน, 6 - กระบอกสูบ, 7 - วาล์วปลดล็อค, 8 - ก้านสูบ, 9 - ถังน้ำมัน, 10 - ก้าน , 11 - มู่เล่, 12 - ส่วนกด, 13 - เตียง

รูป: 75. แท่นพิมพ์:

a - ชั้นวางของแบบตั้งโต๊ะ, สกรู 6 ตัว

ในทุกกรณีของการกดเข้าเพื่อป้องกันพื้นผิวของชิ้นส่วนจากความเสียหายและการเสียดสีพวกเขาจะได้รับการทำความสะอาดจากสนิมตะกรันและหล่อลื่นด้วยน้ำมัน ชิ้นส่วนที่เตรียมสำหรับการกดจะต้องไม่มีรอยขีดข่วนและครีบ

บัดกรี

การประสานเป็นวิธีการเชื่อมต่อชิ้นส่วนโลหะเข้าด้วยกันโดยใช้โลหะผสมพิเศษที่เรียกว่าบัดกรี กระบวนการประสานประกอบด้วยความจริงที่ว่าชิ้นส่วนที่จะประสานถูกนำไปใช้กับอีกชิ้นหนึ่งโดยให้ความร้อนที่อุณหภูมิสูงกว่าจุดหลอมเหลวของตัวประสานเล็กน้อยและจะมีการนำตัวประสานที่หลอมละลายเหลวมาเชื่อมระหว่างกัน

เพื่อให้ได้ข้อต่อบัดกรีที่มีคุณภาพสูงพื้นผิวของชิ้นส่วนจะถูกทำความสะอาดออกไซด์จาระบีและสิ่งสกปรกทันทีก่อนทำการบัดกรีเนื่องจากตัวประสานที่หลอมละลายไม่ทำให้เปียกบริเวณที่ปนเปื้อนและไม่กระจายไปทั่ว การทำความสะอาดดำเนินการโดยวิธีทางกลและทางเคมี

พื้นผิวที่จะทำการบัดกรีจะต้องผ่านการทำความสะอาดเชิงกลจากสิ่งสกปรกสนิมด้วยตะไบหรือมีดโกนจากนั้นล้างไขมันด้วยสารละลายโซดาไฟ 10% หรือในอะซิโตนน้ำมันเบนซินแอลกอฮอล์ที่แปรสภาพ

หลังจากล้างไขมันแล้วชิ้นส่วนจะถูกล้างในอ่างน้ำไหลจากนั้นจึงแกะสลัก ชิ้นส่วนทองเหลืองถูกฝังในอ่างที่มีกรดซัลฟิวริก 10% และกรดโครมิก 5% สำหรับการกัดชิ้นส่วนเหล็กจะใช้สารละลายกรดไฮโดรคลอริก 5-7% ที่อุณหภูมิสารละลายไม่เกิน 40 ° C ชิ้นส่วน g จะถูกเก็บไว้ในนั้นเป็นเวลา 20 ถึง 60 นาที ~~ หลังจากการแกะสลักเสร็จสิ้นชิ้นส่วนต่างๆจะถูกล้างให้สะอาดก่อนในน้ำเย็นจากนั้นจึงแช่ในน้ำร้อน

ก่อนการบัดกรีชิ้นส่วนที่ใช้งานของหัวแร้งจะถูกทำความสะอาดด้วยตะไบแล้วบรรจุกระป๋อง (ปิดด้วยชั้นดีบุก)

เมื่อทำการบัดกรีจะใช้ทองแดงสังกะสีคล้ายตะกั่วดีบุกมากที่สุด ทองแดงเงินและทองแดงฟอสฟอรัสบัดกรี

ในการกำจัดผลกระทบที่เป็นอันตรายของออกไซด์จะใช้ฟลักซ์ซึ่งหลอมรวมและกำจัดออกไซด์ออกจากพื้นผิวที่จะบัดกรีและป้องกันพวกมันจากการเกิดออกซิเดชันในระหว่างกระบวนการบัดกรี ฟลักซ์ถูกเลือกตามคุณสมบัติของโลหะที่จะทำการประสานและบัดกรีที่ใช้

บัดกรีแบ่งออกเป็นอ่อนแข็ง โลหะผสมเหล็กและทองแดงถูกบัดกรีด้วยโลหะบัดกรีอ่อน ชิ้นส่วนเหล็กจะถูกทำให้กระป๋องก่อนการบัดกรีแบบอ่อน ภายใต้เงื่อนไขนี้เท่านั้นที่รับประกันการเชื่อมต่อแบบบัดกรีที่เชื่อถือได้

โลหะบัดกรีอ่อนที่พบมากที่สุดคือโลหะผสมตะกั่วดีบุกในเกรดต่อไปนี้: POS-EO, POS-40, POS-ZO, POS-18 บัดกรีมีอยู่ในรูปแบบของแท่งสายไฟเทปและท่อ เป็นฟลักซ์เมื่อประสานกับโลหะบัดกรีอ่อนสังกะสีคลอไรด์แอมโมเนียมคลอไรด์ (แอมโมเนีย) ขัดสน (เมื่อเชื่อมทองแดงและโลหะผสม) สารละลายกรดไฮโดรคลอริก 10% (เมื่อประสานสังกะสีและผลิตภัณฑ์สังกะสี) สเตียริน (เมื่อประสานโลหะผสมที่ละลายต่ำ ตะกั่ว).

สำหรับการบัดกรีชิ้นส่วนสำคัญที่ทำจากเหล็กหล่อเหล็กโลหะผสมทองแดงอลูมิเนียมและโลหะผสมจะใช้โลหะผสมสำหรับการบัดกรีซึ่งส่วนใหญ่เป็นทองแดง - สังกะสีและเงินของแบรนด์ต่อไปนี้: PMTs-36, PMTs-48, PMTs-54, PSr12, PSr25, PSr45 (อุณหภูมิการหลอมของโลหะผสมแข็งอยู่ระหว่าง 720 ถึง 880 ° C)

ตัวอย่างเช่นสำหรับการบัดกรีอะลูมิเนียมและโลหะผสมจะใช้ตัวประสานขององค์ประกอบต่อไปนี้: ดีบุก 17%, 23%, สังกะสีและอลูมิเนียม 60% บอแรกซ์กรดบอริกและสารผสมถูกใช้เป็นฟลักซ์ เมื่อทำการประสานอลูมิเนียมจะใช้ฟลักซ์ซึ่งประกอบด้วยสารละลาย 30% ของส่วนผสมแอลกอฮอล์ซึ่งรวมถึงสังกะสีคลอไรด์ 90% โซเดียมฟลูออไรด์ 2% อลูมิเนียมคลอไรด์ 8%

เมื่อบัดกรีด้วยของแข็งบัดกรีชิ้นส่วนจะได้รับการแก้ไขในอุปกรณ์พิเศษในลักษณะที่ช่องว่างระหว่างชิ้นส่วนไม่เกิน 0.3 มม. จากนั้นจึงนำฟลักซ์และบัดกรีไปใช้กับสถานที่ที่จะบัดกรีชิ้นส่วนจะถูกทำให้ร้อนที่อุณหภูมิสูงกว่าจุดหลอมเหลวของตัวประสาน ตัวประสานที่หลอมละลายจะเติมช่องว่างและสร้างพันธะที่แข็งแกร่งเมื่อทำให้เย็นลง

การบำรุงรักษารถยนต์