Care sunt tipurile de îmbinări sudate. Care sunt sudurile

În procesul de executare a lucrărilor de sudare, se obțin diverse care sunt capabile să unească nu numai metale, dar și alte materiale diferite. Elementele amplasate într-un nod integral reprezintă o conexiune care poate fi delimitată în mai multe secțiuni.

Zonele de sudare

Îmbinarea obținută în timpul procesului de sudare este împărțită în următoarele zone:

- Punctul de fuziune este limita dintre metalul de bază și metalul sudurii rezultate. Această zonă conține boabe care diferă în structura lor de starea metalului de bază. Acest lucru se datorează topirii parțiale în timpul procesului de sudare.

- Zona afectată de căldură este o zonă a metalului de bază care nu a suferit reflux, deși structura sa a fost schimbată în timpul încălzirii metalului.

- O cusătură de sudură este o secțiune care s-a format în timpul cristalizării în procesul de răcire a metalelor.

Tipuri de îmbinări de sudură

În funcție de locația produselor unite unele față de altele, conexiunile se împart în următoarele tipuri:

- Butt. Ambarcarea elementelor structurale se realizează într-un plan cu capetele lor unul către celălalt. În funcție de grosimea diferită a pieselor care trebuie conectate, capetele pot fi deplasate vertical unele față de altele.

- Clin. În acest caz, capetele sunt aliniate într-un unghi. Procesul de sudare se realizează pe marginile alăturate ale pieselor.

- Îmbinarea la spate. Piesele care trebuie sudate sunt dispuse în paralel cu suprapuneri parțiale.

- Conexiune finală. Elementele care urmează să fie sudate sunt aliniate paralel între ele și fixate la capete.

- joint-T. În acest caz, capătul unei părți se alătură laturii celuilalt sub unghi.

Îmbinările de sudare caracterizează, de asemenea, tipurile de suduri care pot fi calificate după anumite criterii.

Indicatori de cusătură de sudură

Există mai mulți parametri prin care este posibilă caracterizarea tuturor sudurilor rezultate:

- lățimea este mărimea dintre limitele cusăturii, care sunt trase de liniile vizibile de fuziune;

- rădăcina cusăturii este partea inversă, care este situată la distanța maximă față de față;

- bombă - este determinată în partea cea mai convexă a cusăturii și este indicată de distanța de la planul metalului de bază până la marginea celei mai mari proeminențe;

- concavitate - acest indicator este relevant dacă apare într-o cusătură sudată, deoarece, de fapt, este un defect; acest parametru este determinat în locul în care cusătura are cea mai mare deviere - de la ea la planul metalului de bază, se măsoară dimensiunea concavității;

- piciorul de cusătură - are loc numai în colț și articulația T; acest indicator se măsoară cu cea mai mică distanță de la suprafața laterală a unei părți sudate până la linia de delimitare a cusăturii de pe suprafața celei de-a doua.

Tipuri de cusături după metoda de execuție

Tipuri de suduri în poziție și lungime spațială

Există astfel de poziții de sudare:

- partea de jos, când cusătura care este sudată se află în planul orizontal inferior, adică la un unghi de 0º față de sol;

- orizontală, direcția de sudare este orizontală, iar partea poate fi într-un unghi de la 0º la 60º;

- vertical, în această poziție suprafața de sudat este în plan de la 60º la 120º, iar sudarea se realizează în direcția verticală;

- tavanul, când lucrările se desfășoară sub un unghi de 120-180º, adică cusăturile de sudare sunt situate deasupra capului;

- "într-o barcă", această prevedere se aplică numai la îmbinările de colț sau T, partea este expusă în unghi, iar sudarea se efectuează "la colț".

Defalcare pe lungime:

- continuu, astfel se realizează aproape toate cusăturile, dar există excepții;

- cusături intermitente, acestea apar numai în articulațiile fileului; cusături cu două fețe de acest tip pot fi realizate atât într-un model de tablă de verificare, cât și într-un model de lanț.

Pregătirea muchiilor

Această caracteristică de proiectare se aplică atunci când grosimea metalului utilizat pentru sudare este mai mare de 7 mm. Bevelling este îndepărtarea metalului de pe margini într-o formă specifică. Acest proces se desfășoară prin sudare cu cap cu un singur pas. Acest lucru este necesar pentru a obține o cusătură de sudură corectă. În ceea ce privește materialul gros, șanțul este necesar pentru a topi trecerea inițială a rădăcinii și apoi cu următoarele margele de sudură, umplând uniform cavitatea, pentru a suda metalul prin întreaga grosime.

Marginirea se poate face dacă metalul are cel puțin 3 mm grosime. Deoarece o valoare mai mică va duce la creșterea. Șanțul se caracterizează prin următorii parametri de proiectare: clearance - R; unghi de canelură - α; răscolit - cu. Locația acestor parametri este prezentată în desenul sudurii.

Edgingul crește cantitatea de consumabile. Prin urmare, încearcă să minimizeze această valoare în toate modurile posibile. Este împărțit în mai multe tipuri după design:

- În formă de V;

- În formă de X;

- În formă de Y;

- În formă de U;

- pentru spații înguste.

Caracteristici de canelare

Pentru grosimi mici ale materialului sudat de la 3 până la 25 mm, se folosește de obicei o canelură în V pe o parte. Teza se poate efectua la ambele capete sau la unul dintre ele. Se recomandă sudarea metalului cu o grosime de 12-60 mm cu o canelură în formă de X cu două fețe. Unghiul α atunci când treceți în X, în formă de V este de 60º, dacă șanțul este efectuat doar pe o margine, atunci valoarea α va fi de 50º. Pentru o grosime de 20-60 mm, cel mai economic va fi consumul metalului depus cu o canelură în formă de U. Teza poate fi, de asemenea, realizată pe rând sau la ambele capete. Bluntness va fi de 1-2 mm, iar decalajul va fi de 2 mm. Pentru grosimi mari de metal (peste 60 mm), cea mai eficientă metodă va fi canelarea cu fante. Această procedură este foarte importantă pentru o îmbinare sudată, afectează mai mulți factori ai cusăturii:

Standarde și GOST-uri

- Cusăturile și îmbinările manuale în conformitate cu GOST 5264-80 includ tipuri, dimensiuni structurale pentru sudare, acoperite cu electrozi în toate pozițiile spațiale. Aceasta nu include numai conducte din oțel.

- Sudarea conductelor de oțel. GOST 16037-80 - definește principalele tipuri de caneluri, dimensiuni structurale pentru sudarea mecanizată.

- din cupru și cupru-aliaje nichel. GOST 16038-80.

- Sudura cu arc din aluminiu. GOST 14806-80 - forma, dimensiunile, pregătirea muchiilor pentru sudarea manuală și mecanizată a aluminiului și a aliajelor sale, procesul se realizează într-un mediu de protecție.

- Arcul scufundat. GOST 8713-79 - Cusăturile și îmbinările de sudare se realizează prin sudare automată sau mecanizată în greutate, pe o pernă de flux. Se aplică la grosimi de metal de la 1,5 la 160 mm.

- Sudarea din aluminiu în gaze inerte. GOST 27580-88 - standard pentru manual, semiautomatic și se realizează cu un electrod care nu este consumabil în gaze inerte cu material de umplere și se aplică la grosimi de aluminiu de la 0,8 la 60 mm.

Desemnarea sudurii

Conform documentelor de reglementare, prezența sudurilor este prezentată în sau într-o perspectivă generală. Sudurile sunt prezentate cu linii solide dacă sunt vizibile. Și dacă este invers, atunci prin linii punctate. Liderii cu săgeți unice sunt îndepărtați de pe aceste linii. Simbolul sudurilor este executat pe bordul liderului. Inscripția se face deasupra raftului, dacă cusătura este pe partea din față. În cazul opus, desemnarea va fi sub raft. Aceasta include informațiile despre cusătură în următoarea ordine:

- Semne auxiliare. La intersecția liderului cu raftul, poate exista o pictogramă:

○ - cusătură închisă;

┐ - cusătura este sudată în timpul instalării.

- elementele structurale și conexiunile GOST.

- Numele cusăturii conform standardului.

- Metoda de sudare conform standardelor normative.

- Piciorul este indicat, acest articol se aplică numai articulațiilor de colț.

- Discontinuitatea cusăturii, dacă este cazul. Etapa și locația secțiunilor de sudură sunt indicate aici.

- Pictograme suplimentare cu sens auxiliar. Să le considerăm ca un element separat.

Notare auxiliară

Aceste semne se aplică și pe partea de sus a raftului, dacă sudura este vizibilă în desen, iar sub ea, când este invizibilă:

- --- îndepărtarea armăturii de cusătură;

- tratarea suprafeței care va asigura o tranziție lină către metalul de bază, eliminând încetinirea și neregulile;

- cusătura se efectuează de-a lungul unei linii deschise; acest semn se aplică numai sudurilor vizibile de pe desen;

- finisarea suprafeței îmbinării sudate.

Pentru a simplifica, dacă toate cusăturile structurii sunt realizate conform aceluiași GOST, au aceleași caneluri și dimensiuni structurale, standardul de desemnare și sudare este indicat în cerințele tehnice. Este posibil ca designul să nu aibă toate, dar un număr mare de aceleași cusături. Apoi sunt împărțite în grupuri și numere de serie atribuite în fiecare grup separat. O cusătură arată desemnarea completă. Pe restul au pus doar numere de serie. Numărul de grupuri și numărul de cusături din fiecare dintre ele trebuie indicate în documentația de reglementare.

Cusăturile de sudură sunt zona pieselor care sunt unite, care este direct expusă la căldură de la o flacără, arc / plasmă sau rază laser. Aspectul îmbinării sudate este utilizat pentru a evalua calificările sudorului, scopul tehnologic al structurii și chiar metoda de sudare.

O sudură tipică include:

- Zona metalului sudat (de la electrodul de sudare sau din metalul de bază al pieselor de lucru interconectate).

- Zona de fuziune mecanică.

- Zona afectată de căldură

- Zona de tranziție spre metalul de bază.

Când se examinează o secțiune subțire a unei suduri în orice delimitare a zonelor de mai sus, se determină foarte clar. Excepție fac tehnologiile cu laser pentru conectarea unor părți subțiri și mici, când, datorită localizării precise a fluxului de lumină, unele zone pot lipsi.

Zona metalică depusă este o structură solidă turnată, a cărei formare are loc din momentul în care electrodul sau piesa de lucru începe să se topească. Pe microsecții obișnuite, această zonă nu poate fi luată în considerare datorită dimensiunii speciale a particulelor fine ale particulelor care o compun. Zona este caracterizată de duritatea cea mai mare, dar are adesea defecte de suprafață datorită acțiunii combinate a zgurii de sudare, oxigenului aerului, reziduurilor fluxului de sudare etc.

Lungimea zonei de fuziune mecanică este asociată cu activitatea de difuzie termică a metalelor pieselor care se îmbină. Cu o penetrare intensă a unui metal în altul, adâncimea zonei de fuziune poate atinge 40-50% din volumul zonei turnate. Compoziția zonei este eterogenă: împreună cu structurile metalului de bază, pot exista compuși intermetalici de carbon și azot cu elemente de aliere care sunt prezente în metalul de bază. Carburile dispersate grosier de tungsten, crom, fier, precum și nitriți mai mici din aceleași metale se găsesc cel mai des în această zonă.

Zona afectată de căldură din structura sa seamănă cu zonele de suprafață ale metalului tratat termic în condiții de viteză mare și întărire sau întărire a suprafeței. Așa-numitul „strat alb”, partea care nu este gravată a metalului din această zonă, se alătură direct volumelor de fuziune mecanică. Duritatea stratului alb este maximă și depășește adesea valorile zonei de fuziune mecanică. Motivul pentru aceasta este procesele termice, a căror energie nu mai este suficientă pentru topire, ci destul pentru întărirea cu viteză ultra-mare (mai ales dacă sudarea se realizează sub un strat de gaz inert). De-a lungul adâncimii, există zone de transformări structurale, a căror compoziție depinde de gradul de oțel. De exemplu, după sudarea oțelurilor inoxidabile, componenta principală a zonei considerate este austenita, pentru oțelurile de scule, martensitul etc.

În zona de tranziție spre metalul de bază, există structuri de troostit, austenită reținută, perlită și alte componente, care sunt formate în condiții de căderi de temperatură relativ mici.

Calitatea sudării este determinată de salturi în duritate și omogenitate structurală: cu cât sunt mai mici, cu atât mai rezistentă și mai puternică va fi sudura.

Astfel, structura sudurii este neomogenă, iar o analiză comparativă a principalelor sale caracteristici fizice și mecanice (duritate, rezistență, omogenitate etc.) determină calitatea îmbinării sudate.

Clasificarea tipurilor de îmbinări sudate poate fi bazată pe diverși factori: geometric, structural, tehnologic și rezistență.

Din punct de vedere al locației îmbinărilor sudate, acestea sunt împărțite în:

- Orizontală.

- Vertical.

- Înclinat.

- Inferior.

Dintre toate tipurile de suduri, cea inferioară, în care canelura piesei originale produs de sudor, este considerat nu numai cel mai accesibil pentru dezvoltare, ci și cel mai durabil. Acest lucru se datorează comodității formării topiturii (atât în \u200b\u200bprocesele manuale, cât și în cele automate), când gravitația metalului contribuie la o mai bună umplere a golurilor dintre suprafețele care urmează să fie unite. Tipul inferior este, de asemenea, cel mai economic. Se folosesc două metode principale de formare a acestuia - de la sine și de la sine.

Se formează o cusătură orizontală când suprafețele pregătite sunt perpendiculare pe planul electrodului de sudare. Metodele de obținere a acestuia sunt similare cu cele descrise mai sus, dar consumul de electrozi și fluxuri de sudare crește, deoarece o parte a topiturii este îndepărtată prin gravitație din zona de sudare.

Condițiile pentru producerea cusăturilor verticale sunt și mai dificile. Aici, pe lângă creșterea pierderilor de metale, crește și inegalitatea caracteristicilor geometrice: în ultimele secțiuni, cusătura se dovedește a fi mai groasă, iar probabilitatea deteriorării parametrilor mecanici, în comparație cu tipurile orizontale și inferioare, crește.

Calitatea cusăturilor verticale este cea mai proastă. Chiar și la sudarea automată, pierderile de metale sunt mari. În plus, în acest caz, sunt necesare măsuri speciale de siguranță pentru proces, care ar exclude aprinderea suprafețelor, topirea zonelor adiacente ale pieselor de prelucrare îmbinate etc. Numărul de cusături aplicate vertical trebuie să fie minim la proiectarea structurilor sudate.

Tipurile de îmbinări sudate pot fi clasificate după principiul proiectării formării lor. În consecință, sudurile pot fi:

- Butt.

- Suprapune.

- Colţ.

- Tavrovy.

- Pentru nituri electrice.

Articulația fesierului este considerată a fi optimă din punct de vedere al raportului cost-rezistență. Dimensiunile cusăturii cu pregătirea corespunzătoare a zonei de îmbinare (tip de canelură, pregătirea marginilor, golurilor) practic nu distorsionează forma suprafeței. Calitatea articulației fantei depinde de grosimea pieselor de prelucrat. Cu o grosime de până la 4 mm (toate dimensiunile de mai jos sunt date pentru oțelurile cu un nivel relativ redus de carbon și mediu), se realizează mai des o canelură pe o parte, cu o grosime de până la 8-10 mm - în formă de U / V cu două fețe, și cu părți mai groase - în formă de X. În consecință, decalajul dintre piesele adiacente se modifică și: în special, pentru piese subțiri, valoarea sa nu trebuie să depășească 1-2 mm.

O îmbinare de tură este utilizată pentru situațiile în care nu există suficient spațiu liber pentru sudarea convențională. Grosimea pieselor nu trebuie să depășească 8-10 mm, iar pentru a asigura o rezistență egală, pregătirea trebuie făcută pe ambele părți. Dacă nu este posibilă șanțarea, atunci secțiunea trebuie mărită. O variantă a îmbinării de suprapunere este plasată atunci când capetele uneia dintre părți sunt crescute artificial pentru a obține rezistența dorită.

Îmbinarea de colț, la rândul ei, poate fi fundă și "într-o barcă" (folosită atunci când capătul unei părți este sudat la suprafața altei). Pentru a da rezistență cusăturilor de file, dacă este posibil, acestea sunt scaldate pe ambele părți. Tehnologia de sudare a fileului necesită o calificare mai înaltă a executantului. În special, din cauza pericolului de pătrundere a uneia dintre suprafețele adiacente, electrodul trebuie să fie situat într-un unghi de 45-60 0 față de partea mai lungă a colțului. Când sudați „într-o barcă”, consumul firului de sudare crește, lungimea zonei afectate de căldură crește, iar duritatea acesteia, dimpotrivă, scade. Acest lucru se datorează deteriorării condițiilor de îndepărtare a căldurii.

O conexiune tee este considerată o versiune mai complexă a unuia înclinată, când ambele flanșe ale unui astfel de profil compozit sunt formate prin sudare. În acest caz, pregătirea marginilor nu este necesară, dar există anumite restricții în direcția electrodului reținut, care ar trebui să fie amplasat la peretele vertical al mărcii într-un unghi nu mai mare de 60 0. Cu metoda T-bar, probabilitatea unor defecte este mai mare (ca, într-adevăr, consumul de sârmă de sudare, deoarece sudarea trebuie efectuată în mai multe treceri ale torței).

Când nu există cerințe speciale pentru etanșarea îmbinării finisate, se folosește o cusătură pentru nituri electrice. Produsele pregătite pentru conectare sunt strâns presate, cu suprafețe plane între ele, după care în orice mod se obține o gaură în partea superioară. În el este introdus un arzător și metalul este topit, care apoi pătrunde în interior, sudând produsele împreună. Această metodă este extrem de economică și, cu șlefuirea ulterioară, asigură aspectul dorit al suprafeței.

Clasificarea sudurilor ajută la selectarea secvenței optime pentru producerea lor.

Principalele caracteristici ale sudurii

Există parametri geometrici și tehnologici ai sudurii. Dimensiunile geometrice includ dimensiuni în secțiune transversală - lățime, grosime și înălțime deasupra planului principal. Tipurile de îmbinări sudate sunt influențate și de parametrii tehnologici: piciorul și rădăcina în articulație, convexitatea / concavitatea acesteia, precum și raportul dintre volumul metalului sudat și suprafața totală a îmbinării sudate.

Tipurile de suduri, în special lățimea, înălțimea și grosimea, depind de caracteristicile de rezistență necesare ale îmbinării. Această dependență nu este lipsită de ambiguitate: o sudură excesiv de masivă, dimpotrivă, reduce calitatea îmbinării, întrucât aderența zonelor de suprafață și fuziune mecanică este slăbită, iar calitatea suprafeței se poate deteriora din cauza prezenței unei freze de sudură, precum și a intensificării oxidării și decarburării materialului pieselor.

Clasificarea sudurilor și forma suprafeței lor sunt, de asemenea, importante din punct de vedere al durabilității structurilor finisate. Cusăturile concave, modelate în funcție de dependența parabolică a înălțimii cusăturii de grosimea acesteia, reduc nivelul de eforturi interne și reduc la minimum deformările reziduale. În schimb, chiar și cusături, atunci când se mențin colțuri ascuțite la trecerea de la o suprafață la una adiacentă, nivelul tensiunilor reziduale și deformărilor crește.

Optimizarea formei în secțiune transversală a îmbinării sudate se poate face utilizând următorii factori practice:

- Pentru cel mai bun raport dintre lățime și înălțime - 1,2-1,5;

- Pentru cel mai bun raport lățime / respingere - nu mai mult de 8;

- Pentru cel mai bun raport dintre suprafața de sudură și zona metalică din zona de îmbinare - 0,85-1,0.

Tipurile de suduri și tehnologia de producere a acestora determină calitatea procesului. Pentru evaluare se utilizează parametri precum adâncimea de penetrare a metalului și numărul de treceri.

Adâncimea de penetrare determină uniformitatea structurii în zona articulației. Se ia în intervalul 0,5-0,8 (la valori mai mici, rezistența articulației sudate se deteriorează, iar la valori mai mari, pericolul de penetrare crește).

Numărul de treceri depinde de metoda de tăiere și de grosimea elementelor care trebuie îmbinate. Cu goluri crescute și profilul obișnuit al marginilor (cu un conic), trebuie modificate numărul de treceri și amplitudinea oscilațiilor torței, ceea ce crește nivelul de eforturi interne de sudare. Problema (pentru sudarea plăcilor groase) este înlăturată prin optimizarea formei de preparare a muchiei. Numărul de treceri pentru cusături adânci poate ajunge la 6-8, în timp ce încercați să umpleți mai întâi golul principal (între margini), apoi să scăpați articulația pe ambele părți.

Calitatea sudurilor și îmbinărilor este influențată și de dimensiunile relative ale rădăcinii în raport cu piciorul și înălțimea. Dacă rădăcina sudurii este mai mică decât parametrii specificați, atunci calitatea îmbinării finisate va fi mai slabă datorită adâncimii reduse de penetrare a metalului. În cazul încărcărilor statice pe articulație, această circumstanță nu este critică, însă, în cazul încărcărilor dinamice, poate provoca distrugerea structurii sudate.

Clasificarea sudurilor se bazează pe tehnologia formării lor, raportul dimensiunilor geometrice și secvența sudării.

Salutări, dragi cititori. În articolul de astăzi vă vom spune despre principalele tipuri îmbinări și cusături sudate... Mulți experți în producția de sudare numesc aceste îmbinări sudate, unii - sudaredeși acest lucru nu schimbă sensul.

În acest articol, acestea vor fi, de asemenea, menționate în moduri diferite, în funcție de rândul de vorbire, dar nu uitați: sudate și sudate în raport cu îmbinările și cusăturile sunt același lucru.

Îmbinările și cusăturile sudate sunt clasificate după mai multe criterii

Există o serie de tipuri de suduri în funcție de drăguț conexiuni:

- - cusătură articulară a fundului

- - Cusătura articulației T

- - cusătură articulară în poală

- - cusătura articulației de colț

Îmbinarea cu nasturi

O îmbinare de fund este o conexiune a două foi sau conducte cu suprafețele lor finale. Această conexiune este cea mai frecventă, datorită consumului mai mic de metal și a timpului mai mic pentru sudare.

Conexiunea cu fundul poate fi, în funcție de locația cusăturii:

- - O singură față

- - Bilaterale

Pentru pregătirea unei îmbinări pentru sudare, în funcție de grosimea produselor sudate:

- - Fără margini teșite

- - Uluit

O conexiune cu o singură față, fără șanțare a marginilor, permite sudarea foilor de până la 4 mm grosime (cu excepția procesului de sudare laser hibrid). Se recomandă realizarea unei conexiuni cu două fețe, fără să se taie marginile atunci când grosimea sudării este de până la 8 mm. În ambele cazuri, pentru a asigura o penetrare de înaltă calitate, este necesar să faceți un mic decalaj atunci când uniți foile pentru sudare, aproximativ 1-2 mm.

Se recomandă confecționarea șanțului de margini cu îmbinare sudată pe o singură față la grosimi de 4 până la 25 mm. Cea mai populară este articulația cu șurub de tip V. Mai puțin populare, dar se folosesc de asemenea o fațetă unilaterală și U-bevel. Pentru a preveni posibilitatea de arsuri, în toate cazurile se face o ușoară defilare a marginilor.

Pentru grosimi de 12 mm și mai mult, atunci când se sudează pe ambele părți, se recomandă realizarea unei caneluri X, care prezintă o serie de avantaje față de o canelură în V. Aceste avantaje constau în reducerea volumului de metal necesar umplerii canelurii (de aproape 2 ori) și, în consecință, creșterea vitezei de sudare și economisirea consumabilelor de sudare.

T-joint

O articulație T este de două foi când între ele se formează o îmbinare în formă de T. Ca și în cazul îmbinărilor cu fund, în funcție de grosimea metalului, sudarea se face pe una sau ambele părți, cu sau fără caneluri. Principalele tipuri de îmbinări sudate în T sunt prezentate în figură.

- 1. La sudarea unei îmbinări în T dintr-un metal mai subțire cu unul mai gros, este necesar ca unghiul de înclinare a electrodului sau a lanternei de sudare să fie de aproximativ 60 ° față de metalul mai gros. Așa cum se arată mai jos:

- 2. Sudarea unei îmbinări în T (și a unei articulații de colț în aceeași măsură) poate fi simplificată mult prin plasarea acesteia pentru sudarea „într-o barcă”. Acest lucru permite sudarea să se efectueze cu precădere în poziția inferioară, crescând viteza de sudare și reducând probabilitatea de decupaje, care sunt un defect foarte frecvent într-o îmbinare sudată în T, împreună cu lipsa fuziunii. În unele cazuri, o trecere nu va fi suficientă, prin urmare, oscilația torței este necesară pentru îmbinările de umplere.

Sudarea cu barca se folosește și la sudarea automată și robotizată, unde produsul este rotit cu ajutorul unui dispozitiv de înclinare special în poziția necesară pentru sudare.

- 3. În prezent, există procese speciale de sudare pentru o penetrare crescută. Folosindu-le, este posibil să se realizeze o sudare pe o parte a unui metal suficient de gros, cu o penetrare garantată și formarea unei margini invers pe cealaltă parte. Mai multe detalii despre procesul de sudare Rapid Weld sunt disponibile. Puteți afla despre echipamente de sudare pentru sudură T cu o singură față, cu sudură cu margele inversă în secțiune

Îmbinarea la spate

Acest tip de conexiune este recomandat pentru sudarea tablelor cu o grosime de până la 10 mm și este necesar să fie sudate pe ambele părți. Acest lucru se realizează datorită faptului că nu există nicio posibilitate de umiditate între ele. Deoarece există două suduri în această conexiune, timpul de sudare și consumabile consumabile crește în consecință.

Clin

O sudură cu file este un tip de conexiune între două foi metalice situate în unghi drept sau într-un unghi diferit între ele. Aceste conexiuni pot fi de asemenea șanțate sau nu, în funcție de grosime. Uneori îmbinarea colțului este sudată și din interior.

Altă clasificare

Îmbinările și cusăturile sudate sunt, de asemenea, clasificate după alte criterii.

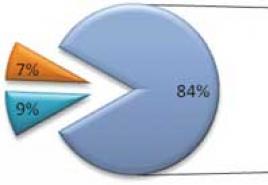

Tipuri de îmbinări în funcție de gradul de convexitate:

- - normal

- - convex

- - concave

Amestecul cusăturii depinde atât de consumabilele de sudură utilizate, cât și de condițiile de sudare. De exemplu, cu un arc lung, cusătura este plană și lată și, invers, cu un arc scurt, cusătura este mai îngustă și mai convexă. Viteza de sudură și lățimea canelurii afectează, de asemenea, gradul de convexitate.

Tipuri de conexiuni pe poziție în spațiu:

- - fund

- - orizontală

- - vertical

- - tavan

Cea mai optimă pentru sudare este poziția inferioară a cusăturii. Prin urmare, atunci când proiectăm produsul și elaborăm tehnologia procesului de sudare, acest lucru trebuie luat în considerare. Sudarea în poziția în jos contribuie la o productivitate ridicată, este cel mai simplu proces de obținere a unei suduri de calitate.

Poziția orizontală și verticală a îmbinării sudate necesită calificări avansate de la sudor, iar tavanul este cel mai laborios și nesigur.

Tipuri de îmbinări sudate în funcție de gradul de lungime:

- - solid (continuu)

- - intermitent

Sudurile discontinue sunt utilizate în îmbinări în care nu este necesară etanșeitatea.

Sper ca aceste informații despre tipurile de suduri și îmbinări să vă fie utile și să vă ajute să creșteți calitatea și productivitatea structurilor dvs. sudate în timpul proiectării. De asemenea, va ajuta la procesul de sudare în sine cel mai sigur și optim. Vă mulțumim pentru atenție, citiți și alte articole.

© Tehnica inteligentă

Procesul modern de sudare este o tehnologie înaltă, cu criterii de clasificare și calitate. Întrucât principalul produs final este sudurile, acestea sunt, de asemenea, bine descrise, clasificate și au propriile criterii de calitate și metode de execuție.

Standardele sub forma GOST-urilor conțin informații complete și simboluri pentru opțiuni pentru o mare varietate de scopuri.

Pentru început, să definim conceptele de „sudură” și „îmbinare sudură”, deoarece unele surse le consideră una și aceeași, altele diluează formularea.

Cea mai scurtă definiție: este o conexiune sudată permanentă.

A doua opțiune relevă fizica procesului de sudare ca atare: o sudură este o secțiune în care două sau mai multe părți sunt conectate ca urmare a cristalizării sau deformării unei substanțe, sau a uneia și alteia împreună. Într-un fel sau altul, este mai logic să luați suduri și îmbinări ca unul și același proces.

Unul dintre cele mai vechi și cunoscute standarde în rândul specialiștilor este „GOST 5264 - 80 Sudură manuală cu arc. Îmbinări sudate ”. Acest GOST a fost în vigoare încă din 1981, încă face față perfect sarcinilor sale: principalele tipuri de suduri, dimensiunile acestora, elementele structurale și instrucțiunile privind modul de așezare a sudurii sunt listate în mod clar și clar. Un exemplu excelent de document care nu trebuie revizuit în timp.

Tipuri de suduri

Tipuri de îmbinări de sudură.

La fel ca metodele de sudare, tipurile de suduri se încadrează într-o clasificare bine definită după diferite criterii:

- Metoda de conectare a pieselor;

- Poziția în timpul sudării;

- Lungime;

- Localizarea forței care acționează asupra cusăturii.

Cele mai populare și importante tipuri de cusături sunt grupate după metoda de îmbinare a pieselor:

- Butt.

- Colţ.

- Taurul.

- Suprapune.

Important! Indiferent de tipul de cusătură de sudură pe care îl alegeți, trebuie să vă amintiți și să urmați o singură regulă simplă: fără rugină pe metal! Pre-procesarea cu un fișier sau șmirghel este necesară, problema nu mai este discutată.

Cusături cu cap

Clasificarea electrozilor pentru sudare.

Tipurile de îmbinări sudate includ atât metode foarte populare, cât și rare. Metodele cu nasturi pot fi atribuite popularității mari: sunt utilizate atunci când se sudează tablă sau țeavă. Cerința fundamentală a metodei cu fund este fixarea rigidă a pieselor care trebuie unite cu un decalaj de 1 - 2 mm, care este umplut cu metal în timpul procesului de sudare.

Cea mai importantă problemă „cu fund” este marginea părților care se vor topi și se vor alătura. Mai degrabă, modul în care sunt prelucrate aceste muchii. Articulația fesierului este considerată una dintre cele mai fiabile și economice din punct de vedere al rezistenței. Acest lucru este valabil mai ales atunci când este fiert pe ambele părți. Pregătirea marginilor este o parte importantă a unei cusături de înaltă calitate. Toate cele 32 de tipuri de îmbinări cu capete cu opțiuni de prelucrare a marginilor sunt prezentate în GOST 5264-80.

Aici sunt cateva exemple:

- Dacă tabla metalică este subțire - mai mică de 4 mm, nu este necesară o pre-prelucrare, aceasta este o familie cu simbolurile C1, C2, C3.

- Dacă grosimea foii este cuprinsă între 4 - 12 mm, cusătura poate fi sudată dintr-una sau ambele părți. Dar în acest caz, este necesar să prelucrați marginea prin decupare. Totul depinde de cerințele pentru calitatea sudării. Dacă alegeți să gătiți pe o parte, va trebui să faceți mai multe pase pentru a umple îmbinarea. Dacă aveți nevoie de înaltă calitate, trebuie să coajați și să gătiți din ambele părți. Măsurile sunt sub formă de V sau U. Există multe opțiuni, toate sunt listate în GOST, de exemplu, simbolurile C28, C42.

- Dacă tabla metalică este mai groasă decât 12 mm, se folosesc numai cusături duble cu marginea în formă de X pe ambele părți.Trimirea V sau U cu grosime mare este dezavantajoasă: este nevoie de prea mult metal pentru a le umple. Aceasta reduce viteza procesului și crește consumul de electrozi. Legenda C27, C39, C40.

Nu este necesară descrierea în această revizuire a tuturor metodelor posibile de sudare a metalelor prin metoda arc, în funcție de grosimea foilor și metodele de prelucrare a marginilor, nimeni nu va face acest lucru mai bine decât GOST 5264-80. Prin urmare, cea mai corectă soluție ar fi să vă referiți la aceasta și să recomandați acest excelent eșantion de instrucțiuni tehnice pentru un studiu atent.

Pe scurt, potrivit GOST, familia fundului este împărțită în:

Pe scurt, potrivit GOST, familia fundului este împărțită în:

- O singură față și două fețe fără margini;

- Cu prelucrarea unuia dintre margini;

- Cu prelucrarea ambelor margini;

- Ferăstrău sub formă de V sau X;

- Cu prelucrare pe două fețe ale ambelor margini.

Conexiuni tee

Metoda în formă de T din secțiune este litera „T”: capătul unei părți este sudat pe suprafața laterală a altei părți. Cel mai adesea, elementele sunt situate perpendicular între ele. GOST 5264-80 descrie 9 tipuri de tee: de la T1 la T9. Pentru o îmbinare T de înaltă calitate, este necesară o topire profundă, care se realizează cu ajutorul sudării automate. În cazul sudării, este necesară o tăiere atentă.

O caracteristică interesantă a îmbinărilor T cu adâncime profundă este aceea că sunt mai puternice decât metalul de bază. Rezistența sudurilor file (vezi mai jos pentru ele), dimpotrivă, este mai mică decât metalul de bază. Diferențele de acest fel nu trebuie luate în considerare numai, dar trebuie făcute calcule în avans. Conceptul de „calcul al îmbinărilor sudate” este inclus într-o secțiune specială de mecanică tehnică, care este studiată la facultățile de inginerie.

Aceste sarcini ale materialului de rezistență țin cont de principalele caracteristici și dezavantaje ale îmbinărilor de sudare: rezistență inegală, încălzire și procese de răcire neuniforme, ca urmare, posibile focare de forță, stres rezidual sau defecte ascunse.

Conexiuni de colț

Schema pentru crearea unei cusături verticale.

Unele surse descriu sudurile cu file ca parte a unei suduri în T. Ele sunt la fel de ușor de descris ca cele în formă de T: profilul unghiular seamănă cu litera „G”, iar în GOST 5264-80 sunt desemnate cu litera inițială „U”: de la U1 la U10.

Odată cu simplitatea aparentă în sudarea unei îmbinări file, uneori apar dificultăți: metalul curge de la suprafața de colț sau verticală la cea orizontală. Soluția la această problemă este de a controla mișcarea electrodului pentru a menține unghiurile corecte ale înclinării sale și astfel încât această mișcare să fie uniformă. În acest caz, veți obține o cusătură de înaltă calitate, umplută uniform.

O modalitate excelentă de sudare a colțului de înaltă calitate este metoda numită „sudare cu barca”: piesele sunt situate în unghi drept una cu cealaltă, lungimea cusăturilor este de 8 mm sau mai mult.

Dacă îmbinările fileului includ foi de metal de diferite grosimi - subțiri și groase - electrodul trebuie amplasat la partea mai groasă, la un unghi de 60 de grade, astfel încât să se producă mai multă încălzire. Atunci metalul subțire nu se va arde.

Sudurile cu file de sudură asigură respectarea regulilor privind geometria îmbinărilor de sudare.

Principalele criterii geometrice sunt următoarele:

- Lățime - diferența dintre marginile fuziunii metalelor;

- Curbură - decalajul în punctul de concavitate maximă;

- Bulge - decalajul în punctul de maximă bombă;

- Rădăcina comună - marginea cea mai îndepărtată de profil (partea greșită reală)

Sudura filetului va fi cea mai optimă atunci când nivelul este concav. Acest lucru se datorează riscului de penetrare incompletă a sudurilor cu file de rădăcină până la grosimea completă. Când vine vorba de cea mai durabilă opțiune posibilă, există mulți factori diferiți de care trebuie să țineți cont.

Principalele tipuri de suduri.

Norme de bază ale sudării electrice pentru dimensiunea cusăturii:

- Tensiunea arcului;

- Ritmul muncii;

- Mărimea secțiunii de sârmă;

- Mărimea, densitatea, polaritatea tensiunii.

De exemplu, odată cu creșterea rezistenței curente, adâncimea de penetrare crește (dimensiunea nu se schimbă). Dar în momentul în care arcul se intensifică, cusătura se extinde și, ca urmare, adâncimea de penetrare scade.

Dacă dimensiunea secțiunii firului sudat scade, curentul din sârmă crește, adâncimea de penetrare crește, iar cusătura în sine scade în dimensiune. Există multe exemple de combinație optimă de factori de sudare. Toate tipurile de îmbinări sudate conțin principala cerință - de a nu încălca tehnologia de implementare, de a planifica și calcula valorile tuturor parametrilor de intrare în avans.

Cusături de suprapunere

Îmbinări la ture: suprafețele sunt paralele între ele, se suprapun parțial, sudate în unghi. Acestea sunt cele mai ușoare cusături cu care să lucrați și sunt un început excelent pentru predarea începătorilor.

Articulația tură - diagrama

Toate tipurile de suduri suprapuse au o limitare strictă a grosimii tablelor - nu trebuie să depășească 8 mm. Este important să găsiți unghiul corect de înclinare a electrodului - domeniul de la 15 la 45 de grade. În GOST, articulațiile de suprapunere sunt desemnate convențional ca H1 și H2.

Atunci când lucrați cu două piese de lucru, este adesea folosită o sudare întoarsă pe o parte, care are un dezavantaj serios: formează goluri între piese. Umiditatea și coroziunea devin principalii dușmani cu această metodă. Rezultatul acestui tip de defecte este descris într-un singur cuvânt - fragilitatea.

Cu toate acestea, îmbinările suprapuse au aplicații foarte largi, iată câteva exemple:

- Instalarea structurilor ușoare, cum ar fi pavilioane sau standuri;

- Instalarea panourilor publicitare și a altor structuri;

- Montarea copertinelor, copertinelor.

Comparați, evaluați

Dintre opțiunile de mai sus, sudarea cu fund este considerată cea mai fiabilă și economică. În ceea ce privește sarcinile care acționează, acestea sunt practic egale cu elemente întregi care nu au fost sudate, cu alte cuvinte, la materialul principal. În mod firesc, această forță este obținută doar cu o calitate adecvată a muncii.

În același timp, trebuie reținut faptul că fiabilitatea și eficiența metodei nu înseamnă simplitatea execuției acesteia. Cerințele pentru prelucrarea muchiilor, adaptarea multor factori la condițiile unei anumite suduri, anumite restricții în aplicație datorită formei - toate acestea necesită o disciplină profesională strictă.

Sudarea cusăturilor cu fund.

Articulațiile din tee (inclusiv articulațiile din colț) sunt, de asemenea, destul de populare. Sunt utilizate în special deseori la sudarea structurilor masive.

Cele mai ușoare de executat sunt îmbinările suprapuse. Nu necesită prelucrare, pregătirea generală este de asemenea mult mai ușoară. Sunt foarte populare la sudarea foilor subțiri (până la 60 mm grosime). Simplitatea nu înseamnă economie: consumul excesiv al metalelor depozitate și de bază este o situație comună pentru astfel de opțiuni.

Cusături după poziția în spațiu

Următorul criteriu de clasificare este poziția suprafețelor în spațiu. Există patru astfel de dispoziții:

- Cusături de fund

- Orizontală

- Vertical

- Tavan

Dacă ar fi ales, meșterii cu experiență ar alege să se sudeze în poziția în jos. Aceasta este cea mai convenabilă metodă, iar piscina de sudură este mai bine controlată. Un mod potrivit pentru lucrările de deschidere pentru începători - practic nu există dificultăți aici. Dar celelalte trei opțiuni spațiale sunt asociate cu nuanțe tehnice și cerințe speciale pentru performanță.

În sudura orizontală, gravitația este principala problemă - datorită acesteia, metalul pur și simplu alunecă în jos. Astfel de compuși pot fi gătite atât de la dreapta la stânga, cât și de la stânga la dreapta, deoarece este convenabil pentru oricine. Dar regula pentru utilizarea electrodului este aceeași pentru toată lumea: unghiul înclinării sale trebuie să fie suficient de mare. Desigur, atunci când alegeți un unghi, trebuie să luați în considerare parametrii curentului și viteza de mișcare, totul este interconectat.

Ridicați, încercați, principalul lucru este că baia nu coboară. Dacă metalul se scurge, trebuie să reduceți încălzirea acestuia - acest lucru se poate face prin creșterea vitezei. A doua opțiune este de a rupe periodic arcul, astfel încât metalul să se răcească cel puțin puțin. Metoda de separare a arcului este mai potrivită pentru începători

Clasificarea cusăturilor după poziția în spațiu.

În articulațiile verticale, aceeași problemă este gravitația, dar aici nu întreaga baie are tendința de a coborî, ci scade metalul. De obicei, în astfel de cazuri, luați un arc mai scurt. Cusătura poate fi gătită în orice direcție. În Regulamentul de certificare a sudorilor RD 03-495-02, aceste opțiuni sunt desemnate „poziția de sudare B1” - verticală de jos în sus (această metodă este mai convenabilă). "Poziția de sudare B2" - verticală de sus în jos, este utilizată mai rar, deoarece necesită un control strict al bazinului de sudură.

Conexiunea de tavan este cea mai grea parte a subgrupului și necesită o abilitate reală. În poziția electrodului, nu există alte opțiuni - păstrați numai în unghi drept cu tavanul. Faceți un arc mai scurt, viteza mișcării circulare ar trebui să fie constantă. Eliberarea de gaze și zgură în acest caz este dificilă, topirea este greu de împiedicat să se scurgă. Chiar dacă manopera este la nivelul corespunzător și toate cerințele tehnologice sunt îndeplinite corect, metoda tavanului este inferioară ca rezistență și calitate totală a sudurilor din toate celelalte poziții.

Îmbinări sudate prin contur

Cum se clasifică sudurile după contur:

- Longitudinal: necesită o pregătire cât mai atentă a metalului, sub formă de curățare minuțioasă de bavuri, margini și orice nereguli, pe lângă toate, este necesară degresarea suprafețelor zonei de sudare.

- În formă de inel: acestea sunt lucrări pe cercuri cu propriile cerințe speciale - precizie și precizie extrem de ridicate.

Gătim conducte, cerințe speciale

Doar meșteșugarii cu experiență cu calificări înalte sunt autorizați să lucreze cu conducte industriale. Conexiunile de conducte sunt verticale cu toate nuanțele „verticale”. Particularitatea constă în unghiul în care este ținut electrodul, acesta este un unghi de 45 de grade.

Doar meșteșugarii cu experiență cu calificări înalte sunt autorizați să lucreze cu conducte industriale. Conexiunile de conducte sunt verticale cu toate nuanțele „verticale”. Particularitatea constă în unghiul în care este ținut electrodul, acesta este un unghi de 45 de grade.

Lățimea cusăturii țevii poate fi de până la 4 cm, depinde de grosimea conductei în sine. Pentru acest tip de sudare, sunt furnizate standarde separate, de exemplu, GOST 16037-80 descrie dimensiunile cusăturilor pentru diferite îmbinări ale structurilor conductelor.

Curățarea cusăturilor sudate

În aparență, cusăturile nou sudate seamănă uneori cu cicatrici keloide pe pielea umană: sunt convexe și proeminente deasupra suprafeței. Zgură, scară, picături de metal rămân adesea la suprafață. Puteți și trebuie să eliminați toate acestea, procesul se numește decuparea cusăturilor.

Etapele sale:

- Bateți cântarul cu un ciocan sau cu dalta;

- Nivelați parcela cu o râșniță;

- Uneori este necesar să se aplice un strat subțire de staniu topit (înmuiere).

Defecțiuni de căsătorie și de cusut

Cel mai frecvent defect în opera unui începător este o cusătură strâmtă, cu umplutură neuniformă. O astfel de imagine este rezultatul îndrumării electrodului inegale, dansând literalmente în mâinile unui tânăr maestru. Aici ai nevoie de perseverență și muncă: cu experiență, toate acestea trec fără urmă. A doua cea mai frecventă eroare este alegerea greșită a rezistenței curente sau a lungimii arcului, după care rămân „subcotări” sau umplere neuniformă. Cu unele defecte, estetica suferă mai mult, cu altele - puterea.

Lipsa de penetrare - umplerea metalică insuficientă a îmbinării pieselor. Trebuie corectat, deoarece este vorba despre puterea conexiunii.

În ce cazuri apare lipsa de fuziune:

- Prelucrarea slabă (sau lipsa acestora) a marginilor suprafeței;

- Curentul este prea slab;

- Mișcarea electrozii prea rapid.

O scădere este o canelură inutilă de-a lungul cusăturii. Diagnosticul este simplu, este alegerea unui arc prea lung. Tratamentul este de asemenea clar: fie arcul este mai scurt, fie amperajul este mai mare.

Exemple de modele de mișcare a electrozilor.

Burn-through este o gaură banală în cusătura din următoarele motive:

- Larg larg între margini;

- Prea mult curent;

- Viteza scăzută a electrodului

Și aici căutăm raportul optim pentru trei componente: curent, lățimea decalajului, mișcarea electrozilor.

Pori și înfășurare - mai multe mici găuri. Este esențial pentru rezistența articulației.

- Murdăria și rugina pe metal;

- Intrarea de oxigen în metalul topit (cu o tiraj);

- Prelucrare slabă a marginilor;

- Electrozi de calitate slabă;

- Utilizarea firelor de umplere;

Fisurile reprezintă încălcări grave ale integrității cusăturilor. Ele apar după ce metalul s-a răcit și sunt, în mod inerent, harbingeri ai distrugerii cusăturii în sine. În acest caz, se va salva doar o nouă sudare sau îndepărtarea completă a vechii cusături și reaplicarea unei noi.

Este posibil ca un începător să învețe în mod independent cum să aplice cusături de înaltă calitate? Da, fără îndoială. În unele surse, cuvântul „cu ușurință” este prezent. Este mai bine să nu promiți ușurință, deoarece sudarea nu a fost niciodată un proces ușor și sigur. Dar este foarte posibil să definiți singuri pași constanți și realizabili. Principiul este de la simplu la complex. Desigur, toate principalele tipuri de îmbinări de sudură au propriile secrete și subtilități care trebuie stăpânite.

Pentru noii veniți, sudarea cu arc electric este cea mai potrivită. Cea mai bună opțiune este să începeți învățarea sub supravegherea unui mentor cu experiență. Dar dacă acest lucru nu este posibil, în rețea există un număr mare de videoclipuri care arată toate acțiunile și explicațiile detaliate ale acestora.

Cusături single-pass și multi-pass.

Etapa inițială principală este pregătirea competentă a echipamentelor necesare.

Iată ce să pregătiți pentru sudarea cu arc electric:

- Echipamente sudate (diverse tipuri);

- cu diametrul corect (extrem de important!)

- Ciocan pentru curățarea cusăturii răcite;

- Perie metalică pentru aceeași curățare a zonei sudate

- Mască, filtru de lumină special.

Cerințele vestimentare sunt simple: trebuie să fie strânse, cu mâneci lungi și mănuși. Un redresor cu un transformator va veni la îndemână (mai ales dacă echipamentul este vechi).

Rezultat

Principalele tipuri de îmbinări sudate sunt plasate în cadrul unei clasificări precise și clare cu simboluri și o descriere detaliată a caracteristicilor și sfaturilor tehnologice. Unul dintre cele mai populare standarde este GOST 5264-80 cu o descriere a aproape toate tipurile de suduri.

Puteți învăța cum să sudați pe cont propriu după principiul „de la simplu la complex”. Cusăturile suprapuse pot fi un început „simplu” pentru execuție. Puteți termina cu lucrări de aerobatică - sudare cu suprafețe aeriene. Vă dorim metal pur, comenzi bune și dispoziție de lucru.

Diferite tipuri de îmbinări sudate sunt utilizate pentru conectarea permanentă a pieselor metalice prin sudare.

Conexiune dintr-o bucată de piese realizate din semifabricate metalice și obținute prin topirea marginilor lor cu un arc sau gaz electric. Concomitent cu acesta, se depune metal suplimentar, acesta poate fi un electrod topit sau o bară alimentată special în zona de încălzire. Ca urmare a acestor manipulări, se formează o sudură la joncțiunea pieselor de prelucrat.

Pentru conectarea pieselor metalice sunt utilizate diferite tipuri de sudură. Lista tehnologiilor de sudare este destul de mare, dar principalele tipuri includ:

- arc electric;

- flacără de gaz;

- plasmă;

- laser și multe altele.

Principalele tipuri de îmbinări de sudură

Toate întrebările legate de sudare sunt, într-un fel sau altul, standardizate. Unul dintre documentele fundamentale este GOST 2601-92. Acest document standardizează termeni și concepte de bază în domeniul sudării. Același document definește principalele tipuri de îmbinări prin sudare. Acestea includ:

îmbinare

Capetele se potrivesc perfect unul împotriva celuilalt. Acesta este un tip de conexiune utilizat pe scară largă care poate fi obținut folosind diverse tehnologii de sudare. Cusături cu cap prezintă o serie de avantaje în comparație cu altele - o viteză mare de lucru, respectiv o productivitate ridicată a muncii efectuate. Consum minim de materiale. Rezistența ridicată a îmbinării sudate se realizează, cu siguranță, cu respectarea deplină a tuturor normelor și regulilor tehnologice. Însă, utilizarea unei îmbinări cu fundul necesită o pregătire preliminară a marginilor, adică pentru a pregăti un șampon, în plus, este necesar să se asigure exactitatea instalării pieselor de prelucrat.

Acest tip este utilizat pentru a conecta stocurile de foi, conducte și bare.

Suprapunerea

Prin această metodă de asamblare, piesele sunt prelucrate astfel încât planurile lor să fie paralele între ele și să se suprapună parțial. Articulațiile de acest tip sunt utilizate cel mai adesea la executarea sudării la față și la rezistență. În alte cazuri, atunci când efectuați o astfel de cusătură, consumul de metal în sine și electrozi crește inutil. Atunci când faceți o articulație în vârf, nu este nevoie de pre-grooving. În orice caz, foile trebuie tăiate folosind echipamente speciale, de exemplu, foarfece mecanice. Pentru a evita coroziunea care poate apărea între foi metalice, este recomandat să sudați o astfel de îmbinare pe întreaga lungime.

O astfel de fixare a pieselor este recomandată să fie utilizată dacă grosimea lor nu depășește 10 mm.

Colţ

Piesele de prelucrat sunt poziționate unul față de celălalt la un anumit unghi, iar cusătura se află în locul contactului lor.

Conexiunile de colț pot fi simple sau duble. Sunt utilizate la îmbinarea tablelor, armăturilor și conductelor. Unghiul poate fi diferit, totul depinde de scopul structurii. O ușoară complicație este aceea că este necesar să tăiați marginile piesei adiacente.

Tavrovoe

Capătul unei piese se alătură planului altuia, cel mai adesea într-un unghi drept.

O parte instalată vertical trebuie să aibă în mod necesar o margine tăiată. Astfel, este asigurată contravaloarea unei părți la alta. Apropo, atunci când îl pregătiți pentru sudare, în funcție de grosime, poate fi necesară tăierea prealabilă a muchiei. Dacă metalul este destul de gros, de exemplu, peste 20 mm, atunci șamponul trebuie îndepărtat de pe ambele părți ale piesei. Această abordare va asigura penetrarea articulației.

Sfârșit

Aceasta este o formă de fuziune a suprafeței, în care marginile pieselor care sunt sudate sunt adiacente între ele, iar partea rezultată seamănă cu un sandviș decupat.

Articulațiile realizate prin sudare sunt utilizate pe scară largă în industrie și construcții. Sudarea este utilizată pe scară largă pentru a înlocui produsele forjate și piesele realizate prin turnare.

Caracteristici tehnologice ale sudării

Orice lucrare are propriile secrete, care sunt deținute în mare parte de profesioniști și sudarea nu face excepție. De exemplu, atunci când faceți o îmbinare T, formată din foi de diferite grosimi, suportul electrodului trebuie instalat astfel încât unghiul dintre acesta și tabla groasă să fie de 60 de grade.

O altă caracteristică a tipului T este instalarea foilor în „barcă”, adică unghiul dintre piesa de prelucrat și planul orizontal ar trebui să fie de 45 de grade. Cu această formă de instalare a pieselor, electrodul poate fi instalat strict pe verticală. Drept urmare, viteza de sudare crește și probabilitatea apariției unor defecte, cum ar fi subcot, scade, apropo, acesta este cel mai frecvent defect în sudura T. În funcție de grosimea metalului, poate fi necesar să se facă mai multe treceri cu electrodul. Sudarea cu barca se folosește la utilizarea sudării automate.

Clasificare după locația conexiunii

Pe lângă calificările de mai sus, sudurile pot fi clasificate în funcție de alte caracteristici. Unul dintre acestea este gradul de convexitate.

Sudurile pot fi împărțite în:

- normal;

- convex;

- concav.

În multe feluri, acest parametru depinde de parametrii materialelor de sudare și de modurile de sudare. Dacă se utilizează un arc lung la sudare, atunci cusătura va ieși uniform și lat. Când folosiți un arc scurt, lățimea cusăturii va scădea, iar cusătura în sine va deveni convexă. Nu trebuie să uităm că viteza de mișcare a electrodului și, desigur, forma și dimensiunea canelurii au o importanță deosebită pentru calitatea și geometria cusăturii.

Sudurile pot fi clasificate în funcție de poziția lor în spațiu. Adică pot fi amplasate - mai jos, vertical și pe tavan.

Poziția optimă a sudurii este considerată a fi cea inferioară. Acest tip de cusătură este recomandat pentru utilizarea la elaborarea documentației de lucru pentru produse. Sudorul, la prelucrarea cusăturii inferioare, este deasupra acesteia și vede perfect atât mișcarea electrodului, cât și procesul de formare a cusăturii.

Cusăturile verticale sau aeriene pot fi realizate numai de sudori calificați corespunzător. Amplasarea cusăturii de tavan este cea mai consumatoare de timp și nesigură.

Calificarea îmbinărilor sudate în funcție de lungime

Îmbinările permanente obținute prin sudare pot fi împărțite în continuu și intermitent. Primele sunt efectuate acolo unde este necesar să se asigure etanșeitatea conexiunii sau unde, în conformitate cu cerințele de rezistență, este imposibil să se aplice a doua opțiune (intermitent)

Baza normativă

Îmbinările de sudare pot fi clasificate în funcție de diferiți parametri - aceasta este geometria cusăturii și tipul de îmbinare și multe altele. Atunci când proiectează un produs în care vor fi utilizate suduri, proiectantul trebuie să fie ghidat în primul rând de rezultatele calculelor de rezistență. Și numai după aceea, alegeți metoda de îmbinare a semifabricatelor.

În activitatea lor, proiectanții și producătorii ar trebui să fie ghidați de următoarele documente:

- GOST 2601-84;

- GOST5264;

- GOST15878;

- GOST15164.

Pe baza datelor din aceste documente normative, este necesar să se determine geometria cusăturii și tipul de sudură. Deja atunci, trebuie stabilite criteriile de împărțire a marginilor, dacă este necesar. În ultima etapă, sunt determinate abaterile admise și maxime ale dimensiunilor cusăturii.

Defecte la îmbinările de sudare

Munca de sudare este considerată deosebit de responsabilă. Și acest lucru este de înțeles. Sudarea se folosește și la fabricarea vaselor sub presiune și a conductelor și a cazanelor. Iar performanța și, cel mai important, siguranța echipamentului depinde de calitatea conexiunii. În aproape toate industriile și șantiere... În cazul în care se utilizează sudarea, sunt utilizate diferite metode de control al calității. În conformitate cu cerințele din GOST 3242-79, sunt prevăzute mai multe metode de control pentru controlul îmbinărilor sudate. Printre ele se numără:

- Vizual, este utilizat pentru a monitoriza conexiunile care nu sunt critice.

- Ultrasonic - este utilizat pentru control tipuri diferite conexiuni.

Deosebit de responsabil, de exemplu, cu privire la structurile podului sau la conductele de înaltă presiune, sudorul trebuie să lase o amprentă a amprentei sale personale.