Resursa completă alocată. Echipament militar

marimea fontului

FIABILITATE ÎN TEHNOLOGIE - CONCEPTE DE BAZĂ - TERMENI ȘI DEFINIȚII- GOST 27-002-89 (aprobat prin Rezoluția Standardului de Stat al URSS din ... Actual în 2018

La termenii „Durată de serviciu atribuită”, „Resursă alocată”, „Perioadă de stocare atribuită” (clauzele 4.10; 4.9; 4.11)

Scopul stabilirii duratei de serviciu alocate și a resursei alocate este de a asigura încetarea precoce obligatorie a utilizării instalației, în scopul prevăzut, pe baza cerințelor de siguranță sau a considerentelor tehnice și economice. Pentru obiectele supuse stocării pe termen lung, se poate seta o perioadă de stocare desemnată, după care stocarea suplimentară este inacceptabilă, de exemplu, din cauza cerințelor de securitate.

Atunci când obiectul ajunge la resursa alocată (durată de serviciu alocată, termen de valabilitate alocat), în funcție de scopul obiectului, de caracteristicile de operare, de starea tehnică și de alți factori, obiectul poate fi anulat, trimis pentru reparații medii sau majore, transferat pentru utilizare nu în scopul prevăzut, re-conservat ( în timpul depozitării) sau poate fi luată o decizie de continuare a funcționării.

Durata de viață atribuită și resursa alocată sunt caracteristici tehnice și operaționale și nu se referă la indicatorii de fiabilitate (indicatori de durabilitate). Cu toate acestea, la stabilirea duratei de serviciu alocate și a resursei alocate, se iau în calcul valorile previzionate (sau realizate) ale indicatorilor de fiabilitate. Dacă este stabilită o cerință de siguranță, atunci durata de serviciu alocată (resursa) trebuie să corespundă valorilor probabilității de funcționare în caz de defecțiune în raport cu defecțiuni critice apropiate. Din motive de siguranță, poate fi introdus și un factor de siguranță în timp.

Conform GOST 13377-75, o resursă se numește timpul de operare al unui obiect de la începutul sau reluarea operației până la debutul stării de limitare.

În funcție de cum este ales momentul inițial al timpului, în ce unități se măsoară durata de serviciu și ce se înțelege prin starea limită - conceptul de resursă primește o altă interpretare.

Orice parametru ne-descrescător care caracterizează durata operațiunii obiectului poate fi selectat ca măsură a duratei. Unitățile pentru măsurarea resursei sunt alese pentru fiecare industrie și pentru fiecare clasă de mașini, ansambluri și structuri separat. Din punct de vedere al metodologiei generale, unitatea de timp rămâne cea mai bună și universală unitate.

În primul rând, timpul de funcționare al unui obiect tehnic în cazul general include nu numai timpul funcționării sale utile, ci și pauzele în care timpul total de funcționare nu crește, DAR! în timpul acestor pauze, obiectul este expus mediului, încărcăturilor etc. Procesul de îmbătrânire a materialelor determină o scădere a resursei totale.

În al doilea rând, resursa alocată este strâns legată de durata de serviciu alocată, definită ca durata calendaristică a operațiunii obiectului înainte de a fi dezafectată și măsurată în unități de timp calendaristic. Durata de viață atribuită este în mare parte legată de rata progresului științific și tehnologic din industrie. Utilizarea modelelor economice și matematice pentru a justifica resursa alocată necesită măsurarea resursei nu numai din punct de vedere al timpului de funcționare, ci și în unități de timp calendaristic.

În al treilea rând, în problemele de prognoză a resursei reziduale, funcționarea unui obiect pe intervalul de prognoză este un proces aleatoriu al cărui argument este timpul.

Calcularea resursei în unități de timp ne permite să stabilim probleme de prognoză în forma cea mai generală. Aici este posibil să se utilizeze unități de timp, atât variabile independente continue, cât și discrete, de exemplu, numărul de cicluri.

Punctul inițial în timp al calculării resurselor și duratei de serviciu la stadiul de proiectare și la stadiul de operare este determinat în moduri diferite.

În faza de proiectare, momentul inițial al timpului este de obicei luat ca momentul în care instalația este pusă în funcțiune sau, mai precis, începutul funcționării sale utile.

Pentru instalațiile aflate în funcțiune, ca inițială, puteți selecta momentul ultimei inspecții sau măsuri preventive sau momentul reluării funcționării după reparații majore. De asemenea, poate fi un moment arbitrar în care se pune problema exploatării ulterioare a acesteia.

Conceptul de stare de limitare corespunzător epuizării unei resurse admite, de asemenea, diverse interpretări. În unele cazuri, motivul încetării operațiunii este obsolescența, în altele - o scădere excesivă a eficienței, ceea ce face ca operațiunile ulterioare să nu fie eficiente din punct de vedere economic și în al treilea rând - o scădere a indicatorilor de siguranță sub nivelul maxim admisibil.

Nu este întotdeauna posibil să se stabilească semnele și valorile exacte ale parametrilor la care starea obiectului trebuie calificată ca limitativă. În ceea ce privește echipamentele pentru cazane, baza pentru anularea sa este o creștere accentuată a ratei de avarie, a perioadei de oprire și a costurilor de reparație, ceea ce face ca funcționarea ulterioară a echipamentului să nu fie eficientă din punct de vedere economic.

Alegerea resursei alocate și durata de serviciu alocată (planificată) reprezintă o problemă tehnică și economică rezolvată în etapa dezvoltării unei misiuni de proiectare. Acest lucru ține cont de starea tehnică actuală și de rata progresului științific și tehnologic în această industrie, valorile standard adoptate în prezent ale coeficienților eficienței investițiilor de capital etc.

În faza de proiectare, valorile alocate și durata de serviciu sunt date. Sarcina proiectantului și dezvoltatorilor este de a selecta materiale, forme constructive, dimensiuni și procese tehnologice pentru a oferi valorile planificate ale indicatorilor pentru instalația proiectată. În faza de proiectare, când obiectul nu a fost încă creat, calculul său, inclusiv evaluarea resurselor, se face pe baza documentelor de reglementare, care la rândul lor se bazează (explicit sau implicit) pe date statistice privind materialele, impactul și condițiile de operare ale obiectelor similare. Astfel, predicția resurselor în stadiul de proiectare ar trebui să se bazeze pe modele probabilistice.

În legătură cu obiectele exploatate, conceptul de resursă poate fi interpretat și în moduri diferite. Conceptul de bază aici este resursa individuală reziduală - durata operațiunii dintr-un anumit moment în timp până la atingerea stării limită. În condiții de funcționare, în funcție de condiția tehnică, perioadele de revizuire sunt de asemenea atribuite individual. Prin urmare, conceptul de resursă individuală este introdus până la următorul mediu sau revizuire majoră. În mod similar, sunt introduși termeni individuali pentru alte măsuri preventive.

În același timp, prognoza individuală necesită costuri suplimentare pentru diagnosticarea tehnică, pentru dispozitivele integrate și externe care înregistrează nivelul încărcărilor și starea obiectului, pentru crearea de microprocesoare pentru procesarea primară a informațiilor, pentru dezvoltarea de metode și software matematice care să permită obținerea unor concluzii rezonabile pe baza culegerii informație.

În prezent, această problemă este o prioritate pentru două grupuri de obiecte.

Primul include aeronave civile. Aici s-au folosit senzorii pentru prima dată pentru a înregistra încărcările care acționează pe aeronavă în timpul funcționării, precum și senzorii de viață, care fac posibilă aprecierea daunelor acumulate în structură și, în consecință, a vieții reziduale.

Al doilea grup de obiecte, pentru care problema prognozei resursei reziduale individuale a devenit urgentă, este alcătuit din centrale mari. Este vorba despre centrale termice, hidraulice și nucleare, sisteme mari de transmisie și distribuție de energie și combustibil. Fiind obiecte tehnice complexe și responsabile, acestea conțin componente și ansambluri încordate, care, în caz de accident, pot deveni o sursă de pericol crescut pentru oameni și mediu.

O serie de centrale termice, proiectate pentru o durată de viață de 25-30 de ani, au ajuns până acum la sfârșitul vieții. Deoarece echipamentele acestor centrale sunt într-o condiție tehnică satisfăcătoare și continuă să contribuie în mod semnificativ la sectorul energetic al țării, se pune întrebarea cu privire la posibilitatea continuării funcționării fără întreruperi pentru reconstrucția blocurilor principale și a unităților. Pentru a lua decizii în cunoștință de cauză, este necesar să aveți informații suficiente despre încărcarea elementelor principale și cele mai stresate pe întreaga perioadă anterioară de operare, precum și despre evoluția stării tehnice a acestor elemente.

Atunci când se creează noi centrale electrice, printre care centralele nucleare au o importanță deosebită, este necesar să se prevadă echiparea lor nu numai cu sisteme de avertizare timpurie pentru defecțiuni, ci și cu mijloace mai amănunțite pentru diagnosticarea și identificarea stării principalelor componente ale acestora, înregistrarea încărcărilor, procesarea informațiilor și stabilirea unei prognoze cu privire la modificările tehnice state.

Prognoza de viață este o parte integrantă a teoriei fiabilității. Conceptul de fiabilitate este de natură complexă, include o serie de proprietăți ale obiectului.

ADNOTARE. Sunt luate în considerare conceptele de „resursă alocată” și „durată de serviciu atribuită” a echipamentului. Se discută relația acestor indicatori cu starea tehnică a echipamentului.

CUVINTE CHEIE: resursă parc, resursă alocată, durată de serviciu alocată, resursă individuală, stare tehnică, diagnostic tehnic.

Mentine

Multe persoane atribuie principalul motiv al dezastrului de la unitatea hidroelectrică nr 2 a Sayano-Shushenskaya HPP din august 2009 unui grad ridicat de uzură a echipamentelor. Ca argument principal, sunt menționate datele privind epuizarea duratei de serviciu desemnate a acestei unități hidroelectrice în noiembrie 2009. Cu alte cuvinte, accidentul a avut loc cu trei luni înainte de atingerea acestei perioade. Această afirmație nu pare indiscutabilă, de altfel, rotorul temporar al turbinei hidraulice (cea mai critică și deteriorată unitate a acesteia) a fost înlocuit cu unul standard la GA b 2 în noiembrie 1986. Pentru a înțelege acest cablu, este necesar să apelăm din nou la termenii legați de indicatori. fiabilitatea echipamentelor și reamintește istoricul scopului acestor caracteristici.

Ce este „resursă alocată” și „viață atribuită”

Conform GOST 27.002-89, resursa alocată este înțeleasă ca „timpul total de funcționare, la atingerea căruia ar trebui încetată funcționarea instalației, indiferent de starea tehnică a acesteia, și sub conceptul de„ durată de serviciu atribuită ”- durata calendaristică a operațiunii, la atingerea căreia ar trebui încheiată operațiunea instalației. indiferent de starea sa tehnică. "

Ambele definiții sunt destul de categorice și nu admit interpretarea lor diferită, dacă nu pentru nota din același standard: „Notă. La expirarea resursei alocate (durata de serviciu ...), obiectul trebuie scos din funcționare și trebuie luată o decizie, prevăzută de documentația tehnică și tehnică relevantă - trimiterea pentru reparații, anulare, distrugere, verificare și stabilirea unei noi perioade atribuite etc. “.

Se dovedește că durata de viață a echipamentului nu se termină atunci când resursa alocată (durata de serviciu) este epuizată. Tocmai acest lucru este realizat în practică atât în \u200b\u200bțara noastră, cât și în străinătate. Economia rusă nu este pregătită astăzi pentru dezafectarea echipamentelor electrice care și-au epuizat resursele sau durata de serviciu alocată.

Dar acest lucru nu înseamnă că centralele electrice din țară ar trebui să funcționeze cu echipamente care nu corespund cerințelor de siguranță și fiabilitate. Extinderea resursei (durată de viață) a echipamentelor, clădirilor și structurilor care depășesc cea desemnată trebuie să fie justificată și formalizată în mod corespunzător.

Trebuie să se acorde clarificări cu privire la definițiile resursei alocate și la viața alocată.

În ciuda similitudinii definițiilor acestor termeni, aceștia sunt fundamental diferiți unul de celălalt. De regulă, resursa este atribuită unor echipamente care operează la o temperatură de peste 450 ° C și mai sus, adică. în condițiile proceselor de fluaj și a transformărilor structurale active care au loc în metal, ceea ce duce la realizarea inevitabilă a stării de limitare a metalului, pierderea stării de lucru de către echipament. Pentru resursa alocată, proiectantul echipamentului selectează dimensiunea standard a pieselor, materialelor și condițiilor pentru funcționarea lor. Resursa echipamentului poate fi calculată și prevăzută.

Durata de viață atribuită este selectată din considerente economice și este interpretată ca perioada de acumulare a taxelor de depreciere suficiente pentru a înlocui echipamentele învechite cu altele noi. Adesea pentru echipamentele cu durată de viață desemnată diferită, se utilizează aceleași rate de calcul al puterii. Se presupune că echipamentul trebuie utilizat cel puțin pe durata de viață atribuită. Când durata de serviciu alocată este epuizată, cu o condiție satisfăcătoare a echipamentului, este atribuită o nouă perioadă, care este justificată de experiența de exploatare și se garantează că nu duce la defecțiuni ale echipamentului până la următoarea revizuire. Este incorect să solicitați de la organizația care operează echipamentele și organizațiile de experți care efectuează diagnostice tehnice pentru a calcula și justifica viața reziduală a elementelor cu temperaturi scăzute ale centralelor, deoarece este imposibil să calculați corect resursa reziduală pentru aceste piese.

Desemnarea duratei de funcționare nu exclude apariția proceselor de uzură la temperaturi scăzute care duc la o defecțiune anterioară a echipamentului, cum ar fi coroziunea, eroziunea etc. Pentru astfel de echipamente, procedura de control și înlocuire este descrisă în mod specific în documentele de reglementare.

Pentru echipamentele de centrale termice, sunt alocate separat o resursă pentru elemente de temperatură înaltă și o durată de viață pentru alte piese. Deci, în GOST 27625-88 se observă:

„2.1.4. Durata de viață completă atribuită a unității electrice și a principalelor sale echipamente fabricate înainte de 1991 este de cel puțin 30 de ani, echipamentele fabricate din 1991 sunt de 40 de ani, cu excepția articolelor de uzură ridicată, a căror listă și durata de funcționare sunt stabilite în standarde sau condiții tehnice pentru un anumit tip de echipament.

2.1.5. Resursa completă a componentelor echipamentelor de alimentare care funcționează la o temperatură de 450 ° C și mai mare nu este mai mică de 200.000 de ore, cu excepția pieselor de uzură, a căror listă și durata de funcționare sunt stabilite în standardele sau specificațiile tehnice pentru un anumit tip de echipament. "

Istoricul apariției termenilor parc parc și resursă individuală

Conform resursei parcului, se înțelege: „timpul de funcționare al elementelor echipamentelor termice și electrice de același tip în ceea ce privește proiectarea, gradele de oțel și condițiile de operare, în cadrul cărora este asigurată funcționarea lor fără probleme în conformitate cu cerințele documentației actuale de reglementare." O resursă individuală este „resursa alocată a unor unități și elemente specifice, stabilite prin calcul și experiment, ținând cont de dimensiunile reale, starea metalului și condițiile de operare”.

La crearea de unități de putere de 150 - 300 MW, resursa alocată a elementelor lor de temperatură ridicată a fost de 100 de mii de ore. Timpul de funcționare al unităților de cap a abordat această resursă până la sfârșitul anilor 70 ai secolului trecut. Având în vedere gradul de utilizare a întreprinderilor de inginerie electrică care existau la acel moment, nu a fost posibil să se implementeze un program de înlocuire pe scară largă a echipamentelor care au ajuns la resursa desemnată. Prin urmare, la inițiativa centralelor de construire a turbinelor, în primul rând, s-a exprimat dorința de a crește resursele alocate ale unităților electrice. Pentru a rezolva această problemă, pe instrucțiunile a trei ministere (ministerele energiei, ingineriei energetice și ingineriei grele), s-au format mai multe comisii interdepartamentale care au organizat o serie de proiecte de cercetare cuprinzătoare. În cadrul acestei lucrări, a fost analizată experiența unităților de forță de operare, a fost studiat metalul elementelor critice ale echipamentelor care funcționau de mult timp, s-au dezvoltat metode și mijloace de control al metalelor și diagnosticări tehnice. Forțele echipelor specializate au efectuat controlul selectiv al acestor elemente la centralele electrice. Rezultatul activității comisiilor interdepartamentale a fost decizia de a mări resursa alocată a unităților de alimentare, mai întâi la 170 de mii de ore, apoi la 220 - 270 de mii de ore. Pentru a distinge noua resursă atribuită de resursa alocată în proiectarea echipamentului, aceasta a fost numită resursă parc. S-a luat o decizie volitivă de a echivala resursa unității de alimentare cu resursa unei turbine cu abur, iar resursa acesteia, la rândul ei, cu resursa rotorilor la temperaturi ridicate. Se crede că înlocuirea acestei părți cele mai critice și mai scumpe a turbinei și a unității face ca acesta să nu fie profitabil și nepractic să prelungească durata de viață a celorlalte unități și părți ale unității. În același timp, alte elemente cu temperaturi ridicate ale cazanelor, turbinelor și conductelor de abur pot avea propria resursă de parc, ceea ce nu coincide cu resursa parcului unității de alimentare. În cazul epuizării anterioare a acestor elemente din resursa lor, acestea ar trebui înlocuite, iar funcționarea unității va continua.

Termenul de „viață în parc” se referă numai la elemente de temperatură înaltă ale echipamentelor termice și mecanice ale TPP.

Doi factori au făcut posibilă dublarea resursei alocate a unităților de alimentare:

Abordarea la calculul puterii care a existat mai devreme în proiectare a fost excesiv de conservatoare;

În 1971, din cauza deteriorărilor masive ale țevilor suprafețelor de încălzire ale cazanelor de abur, temperatura aburului viu și a aburului de reîncălzire fierbinte a fost redusă de la 565 la 545 ° C. Pentru clasa de oțeluri utilizate în tehnica energiei termice, o scădere a temperaturii cu 20 ° este echivalentă cu o creștere a vieții reziduale a metalului cu elemente de temperatură ridicată, de aproximativ patru ori.

Mai târziu (la mijlocul anilor 1980), a fost făcută o încercare similară de creștere a resurselor alocate în raport cu blocurile de 500 - 800 MW. Dar pentru aceste unități de alimentare, în urma rezultatelor unei revizuiri complete, valoarea resursei parcului a fost lăsată la nivelul de 100 de mii de ore, deoarece aceste unități erau deja proiectate inițial pentru o resursă de 100 de mii de ore la o temperatură de operare de 540 ° C, iar standardele de calcul al puterii până la acel moment au fost la curent.

Din motive de echitate, trebuie menționat faptul că nu pentru toate elementele de echipament ale unităților electrice, resursa parcului a depășit valoarea resursei alocate inițial de 100 de mii de ore. Conform rezultatelor analizei, pentru unele dimensiuni standard ale conductelor de abur, resursa parcului de curburi a fost de 70-90 de mii de ore.

Până în anii 90, timpul de funcționare al unităților centrale a abordat valorile resursei parcului, însă relevanța prelungirii duratei de funcționare a acestora a rămas. A doua etapă a campaniei de extindere a duratei de viață a echipamentelor instalate a fost asociată cu introducerea conceptului de resursă individuală. Valorile resursei parcului sunt stabilite pe baza celei mai nefavorabile combinații de indicatori care caracterizează funcționarea echipamentelor și proprietățile metalului elementelor critice. Când se ia în considerare posibilitatea prelungirii duratei de viață a unui echipament specific, de regulă, există rezerve suplimentare care permit alocarea unei durate de viață suplimentare, fără a reduce indicatorii de fiabilitate. Conform experienței VTI, se prevede că resursa individuală a elementelor critice ale echipamentelor mecanice termice va depăși resursa parcului în medie de o dată și jumătate. Datorită factorului de incertitudine la alocarea unei resurse individuale echipamentului, nu este permisă extinderea resursei sale (durata de serviciu) cu mai mult de 50 de mii de ore simultan. sau 8 ani. Prin urmare, în timpul duratei de funcționare a echipamentului, sunt posibile mai multe proceduri pentru extinderea resursei (durata de serviciu).

În ceea ce privește condițiile moderne, cea mai actualizată procedură pentru prelungirea duratei de viață este descrisă în standardul de organizare STO "7330282.27.100.001-2007. Responsabilitatea organizării procedurii de prelungire a duratei de funcționare a echipamentelor electrice instalate revine șefului organizației de operare. O organizație specializată sau expertă ar trebui să fie implicată în diagnosticul tehnic al elementelor de echipament critic. Pe baza rezultatelor diagnosticărilor tehnice, ținând cont de evaluarea fezabilității unei operațiuni ulterioare, decizia de extindere a resurselor individuale ale echipamentului este luată de către proprietarul echipamentului. Organul executiv federal autorizat în domeniul siguranței industriale aprobă încheierea unei organizații specializate sau expert, în cazul în care obiectul aparține echipamentului care operează sub exces de presiune sau la temperaturi peste 115 ° C.

În cazuri excepționale, chiar și atunci când starea metalului se apropie de limita, durata de utilizare a echipamentului poate fi prelungită prin aplicarea tehnologiilor de reparație adecvate sau prin impunerea restricțiilor asupra modurilor sale de funcționare. Printre tehnologiile de reparație, cea mai răspândită este tratarea termică de reducere (RHT) a conductelor cu abur. În câteva cazuri, după OMC, este posibilă reasignarea unei conducte cu aburi, o resursă egală cu resursa parcului.

Relația stării tehnice a echipamentului cu timpul său de funcționare și durata de funcționare

Starea tehnică a echipamentului poate fi evaluată atât din punct de vedere al fiabilității, cât și al eficienței de funcționare.

Există o opinie că resursa fizică a echipamentelor instalate la instalațiile de energie electrică a fost epuizată și, cam la asta, mâine vor fi distrugeri și defecțiuni masive. De fapt, resursa (durata de funcționare) a echipamentului poate fi prelungită la nesfârșit, dar cu condiția ca echipamentul să fie supus diagnosticului tehnic în timp util și cu o calitate înaltă, iar elementele sale care și-au epuizat resursele fizice (limitative) sunt reparate sau înlocuite în timp util. Nu dispozitivele tehnice în sine au o resursă finită, ci elementele și piesele lor foarte încărcate. De exemplu, nu un cazan cu aburi are o resursă limitativă în ceea ce privește fiabilitatea, ci elementele sale, cum ar fi conductele suprafețelor de încălzire, colectoare, tambur, conducte de ocolire. Adesea, în timpul vieții cazanului, elementele sale deteriorate frecvent sunt înlocuite de mai multe ori.

Totuși, acest lucru nu înseamnă că este recomandabil să folosiți echipamente electrice pentru o perioadă nedeterminată de timp. Odată cu timpul de funcționare al echipamentului, costurile pentru reparația și întreținerea acestuia vor crește inevitabil. În condițiile de restricționare a creșterii tarifelor la energia electrică și termică, începând cu un anumit moment, nu va fi profitabil să funcționați echipamente care funcționează de mult timp. Acest moment trebuie identificat cu uzura fizică a echipamentului.

După cum sa menționat mai sus, nu numai indicatorii de fiabilitate caracterizează starea tehnică a echipamentului. Odată cu dezvoltarea echipamentelor, indicatorii tehnici ai acestora, care reflectă eficiența centralei, se vor deteriora inevitabil. La repararea echipamentelor mecanice termice, o cantitate mare de lucru este asociată cu restabilirea golurilor, reducerea ventuzelor etc. Cerința de a menține performanța la un nivel acceptabil va crește, de asemenea, costurile de reparație pe măsură ce echipamentele îmbătrânesc. Întrucât eficiența de exploatare a centralelor electrice nu aparține categoriei de siguranță, decizia privind nivelul acceptabil de eficiență a echipamentelor este luată de proprietarul său independent, fără participarea autorităților federale.

Evaluarea stării tehnice pentru ambii indicatori depinde în mod direct de calitatea diagnosticării tehnice a echipamentului, și anume de metodele și instrumentele de diagnostic utilizate, de calificările experților și de înțelegerea proceselor lor reale care duc la epuizarea resursei. În ceea ce privește majoritatea elementelor echipamentelor termice și mecanice ale TPP, experiența acumulată pe parcursul a numeroase decenii face posibilă formularea domeniului necesar și suficient al controlului metalelor și al altor tipuri de diagnostic, excluzând defectarea echipamentelor în masă. Pentru unele elemente ale echipamentelor, procesele care apar în metal nu sunt încă suficient studiate. De exemplu, începând cu 2003, au început să fie detectate avarii masive ale arborelor rotorilor prefabricate ale turbinelor cu abur din piese de joasă și medie presiune. Înainte de studiul final al naturii acestor daune și a soluției acestei probleme, pentru a exclude distrugerea rotorilor în timpul funcționării, standardele actuale prevăd controlul arborelor de toate tipurile de rotoare după timpul de funcționare de 100 de mii de ore, apoi la fiecare 50 de mii de ore cu îndepărtarea discurilor captive.

În industria energiei electrice, împreună cu abordarea descrisă bazată pe studiul proceselor fizice care au loc în timpul funcționării echipamentelor, o abordare formalizată care leagă direct starea tehnică a echipamentului cu timpul său de funcționare devine tot mai răspândită. Un exemplu de astfel de metodologie este documentul de reglementare al RAO \u200b\u200bUES al Rusiei, care se bazează pe metodologia companiei Deloitte & Touche, utilizată pe scară largă în practica internațională.

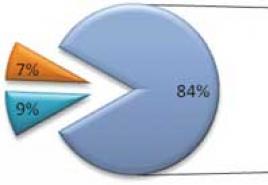

Conform acestei metodologii, uzura fizică a echipamentului este calculată ca raportul dintre durata sa de serviciu reală și cea desemnată. Analiza gradului de uzură fizică a echipamentelor se realizează în funcție de scara indicată în tabel. 2. Conform acestei metodologii, IT Energy Analytica CJSC a evaluat starea tehnică a echipamentelor la centralele hidroelectrice din Rusia. Conform analizei sale, mai mult de jumătate din turbinele hidroinstalate instalate la HPP au uzură fizică mai mare de 95% (grupa „3” conform tabelului 2). Cu alte cuvinte, acest echipament poate fi utilizat doar ca fier vechi. Doar 23% din flota de turbină hidraulică analizată s-a încadrat în grupurile de lucru (de la „A” la „D”). În același timp, unitatea hidroelectrică nr.2 a Sayano-Shushenskaya HPP, conform acestei evaluări, a fost departe de cea mai proastă poziție.

Această abordare poate, desigur, să servească drept un fel de ghid pentru proprietar cu privire la momentul pregătirii pentru înlocuirea echipamentelor, dar în niciun caz nu-i scutește de responsabilitatea diagnosticării echipamentelor și a răspunsului adecvat la rezultatele sale.

concluziile

1. Nu expirarea duratei de viață a echipamentului determină amenințarea la siguranța și fiabilitatea funcționării acestuia, ci lipsa informațiilor obiective despre starea tehnică a echipamentului.

2. O abordare oficializată de evaluare a stării tehnice a echipamentului, bazată pe compararea duratei de serviciu efective și alocate, nu poate înlocui necesitatea diagnosticării tehnice a anumitor obiecte, ci doar o completează.

Sursa principală a tuturor problemelor noastre este factorul uman, care determină nivelul de siguranță și fiabilitate a echipamentelor în toate etapele ciclului său de viață, inclusiv formarea unei politici tehnice generale în industrie.

Literatură

1.GOST 27.002-89. Fiabilitatea în tehnologie. Noțiuni de bază. Termeni și definiții.

2. GOST 27625-88. Unități de alimentare pentru centrale termice. Cerințe privind fiabilitatea, manevrabilitatea și eficiența.

3. RD 10-577-03. Instrucțiuni tipice pentru controlul metalelor și prelungirea duratei de viață a elementelor principale ale cazanelor, turbinelor și conductelor centralelor termice. M., FSUE „STC„ Siguranță industrială ”, 2004.

4. STO 17230282.27.100.005-2008. Elementele principale ale cazanelor, turbinelor și conductelor TPP. Monitorizarea stării metalelor. Norme și cerințe. M., NP "INVEL", 2009.

5. Tumanovsky A.G., Rezinskikh V.F. Strategia de prelungire a vieții și reechipare tehnică a centralelor termice. „Teploenergetika”, nr. 6.2001, p. 3-10.

6. STO 17330282.27.100.001 - 2007. Centrale termice. Metode de evaluare a stării echipamentului principal. M., NP "INVEL", 2007.

7. Metodologie și orientări pentru evaluarea activității și / sau a activelor RAO UES ale Rusiei și ale SDC-urilor RAO UES din Rusia, Deloitte și Touche, 2003

8. Clasament al deteriorării fizice a echipamentelor hidroelectrice. IT Energy Analytica CJSC. M., 2009, p. 49.

Întrebarea 9. Indicatori folosiți pentru evaluarea fiabilității produselor.

Probabilitatea de funcționare - probabilitatea ca un obiect să nu eșueze într-un timp de operare dat.

Funcția P (t) este o funcție continuă a timpului cu următoarele proprietăți evidente:

Astfel, probabilitatea de funcționare a eșecului pe intervale de timp finite poate fi 0

Probabilitatea statistică a funcționării fără defecțiuni se caracterizează prin raportul dintre numărul de produse care funcționează bine și numărul total de produse sub supraveghere.

unde este numărul de produse care funcționează corect până la momentul t;

Numărul de articole sub supraveghere.

Probabilitatea eșecului - probabilitatea ca obiectul să eșueze cel puțin o dată în timpul unui timp de operare dat, fiind operabil în momentul inițial.

Evaluarea statistică a probabilității de eșec este raportul dintre numărul de obiecte care au eșuat la momentul t și numărul de obiecte care sunt în bună ordine la momentul inițial.

unde este numărul de produse care au eșuat în timp t.

Probabilitatea de funcționare fără defecțiune și probabilitatea de eșec în intervalul de la 0 la t sunt legate de dependența Q (t) \u003d 1 - Р (t).

Rata de eșec - densitatea condiționată a probabilității de eșec a unui obiect care nu poate fi recuperat, determinat pentru momentul examinat, cu condiția să nu fi avut loc niciun eșec înainte de acest moment:

Rata de defecțiune este raportul dintre numărul de obiecte eșuate pe unitatea de timp și numărul mediu de obiecte care au funcționat corespunzător în perioada de timp considerată (cu condiția ca produsele defectate să nu fie restaurate sau înlocuite cu cele care funcționează).

unde este numărul de produse care au eșuat într-o perioadă de timp.

Rata de eroare vă permite să stabiliți vizual perioadele caracteristice de funcționare a obiectelor:

1. Perioada de pauză - caracterizat printr-o rată de eșec relativ ridicată. În această perioadă, eșecurile bruște prevalează în principal din cauza defectelor cauzate de erori în proiectarea sau încălcarea tehnologiei de fabricație.

2. Durata normală de funcționare a mașinii - se caracterizează printr-o rată de eroare aproximativ constantă și este principalul și cel mai lung în timpul funcționării mașinilor. Defecțiunile bruște ale mașinii în această perioadă sunt rare și sunt cauzate în principal de defecte de producție latente, de uzura prematură a pieselor individuale.

3. Al treilea perioadă caracterizat printr-o creștere semnificativă a ratei de eșec. Motivul principal este uzura de piese și împerechere.

Timpul mediu până la eșec - raportul dintre timpul total de funcționare a obiectelor și eșecul cu numărul de obiecte observate, dacă toate au eșuat în timpul testului. Este utilizat pentru produse nereparabile.

Timpul mediu dintre eșecuri - raportul dintre timpul total de operare al obiectelor restaurate și numărul total de eșecuri ale acestor obiecte.

Întrebarea 10. Indicatori utilizați pentru evaluarea durabilității produselor.

Resursă tehnică - acesta este timpul de funcționare al unui obiect de la începutul operațiunii sau reluarea acestuia după un anumit tip de reparație la trecerea la starea limită. Timpul de funcționare poate fi măsurat în unități de timp, lungime, suprafață, volum, masă și alte unități.

Așteptarea matematică a unei resurse se numește resursă medie .

Distinge resursă medie înainte de prima revizuire, durata medie de revizuire, resursă medie înainte de anulare, resursă alocată.

Resursă de procente de gamă - timpul de operare în care obiectul nu atinge starea limită cu o probabilitate dată exprimat în procente. Acest indicator este utilizat pentru a selecta perioada de garanție pentru produse, pentru a determina nevoia de piese de schimb.

Durata de viață - durata calendaristică de la începutul exploatării instalației sau reluarea acesteia după repararea unui anumit tip la trecerea la starea limită.

Durata de viață preconizată se numește durata medie de serviciu. Distingi viața de serviciu până la prima revizuire, durata de serviciu între revizuiri, durata de serviciu până la pensionare, durata medie de serviciu, durata de serviciu gamma la sută și durata de viață medie atribuită.

Perioada de viață a gamei este durata calendaristică de la începutul exploatării instalației, timp în care aceasta nu va atinge starea limită cu o probabilitate dată , exprimat în procente.

Durata de viață atribuită - aceasta este durata calendaristică a operațiunii obiectului, la atingerea căreia ar trebui încetată utilizarea prevăzută.

Ar trebui, de asemenea, distins durată de viață în garanție - o perioadă calendaristică în care producătorul se angajează să corecteze gratuit toate defectele dezvăluite în timpul funcționării produselor, cu condiția ca consumatorul să respecte normele de funcționare. Durata de viață a garanției calculat de la data achiziționării sau primirii produselor de către consumator. Nu este un indicator al fiabilității produselor și nu poate servi drept bază pentru standardizarea și reglementarea fiabilității, ci stabilește doar relația dintre consumator și producător.

Întrebarea 11. Indicatori folosiți pentru a evalua mentenabilitatea șipersistenţă produse.

Indicatori mentenabilitate

Probabilitatea restabilirii unei stări operaționale - probabilitatea ca timpul de recuperare a stării operaționale a obiectului să nu-l depășească pe cel specificat. Acest indicator este calculat după formulă

Timpul mediu de recuperare - așteptarea matematică a timpului de recuperare a stării de lucru.

d*(t) - numărul refuzurilor

Indicatori de persistență

Perioada de valabilitate a gamei - termen de valabilitate realizat de un obiect cu o probabilitate dată y,exprimat în procente.

Durata medie de valabilitate - așteptarea matematică a termenului de valabilitate.

Întrebarea 12. Indicatori exhaustivi ai fiabilității produsului.

Raport disponibilitate - probabilitatea ca obiectul să fie într-o stare de lucru la un moment arbitrar, cu excepția perioadelor planificate în care nu este prevăzută utilizarea obiectului în scopul propus.

Factorul de disponibilitate caracterizează proprietățile generalizate ale echipamentelor deservite. De exemplu, un produs cu o rată de eșec ridicată, dar recuperabil rapid poate avea o disponibilitate mai mare decât un produs cu o rată de eșec scăzută și un timp mediu lung de recuperare.

Rata de utilizare tehnică - raportul dintre așteptarea matematică a intervalelor de timp ale șederii obiectului într-o stare de lucru pentru o anumită perioadă de operare și suma așteptărilor matematice ale intervalelor de timp în care obiectul se află în stare de lucru, timpul de oprire din cauza întreținerii și reparațiile pentru aceeași perioadă de operare.

Coeficientul ține cont de timpul petrecut în reparații programate și neprogramate și caracterizează ponderea timpului în care obiectul se află într-o stare de lucru în raport cu durata de operare considerată.

Raportul de pregătire operațională - probabilitatea ca obiectul să se afle într-o stare de lucru într-un moment de timp arbitrar, cu excepția perioadelor planificate în care nu este prevăzută utilizarea obiectului în scopul propus și, începând din acest moment, va funcționa fără cusur pentru un interval de timp dat. Caracterizează fiabilitatea obiectelor, a căror nevoie apare la un moment arbitrar în timp, după care este necesară o operațiune fără eșec.

Raportul de utilizare planificat - aceasta este fracția din perioada de operare în timpul căreia obiectul nu ar trebui să fie în întreținere și reparație de rutină, adică. este raportul dintre diferența dintre durata de operare specificată și așteptarea matematică a duratei totale de întreținere și reparații programate pentru aceeași perioadă de operare și valoarea acestei perioade;

Rata de retenție a eficienței - raportul dintre valoarea indicatorului de eficiență pentru o anumită perioadă de funcționare și valoarea nominală a acestui indicator, calculat cu condiția ca defecțiunile instalației să nu apară în aceeași perioadă de funcționare. Coeficientul de reținere a eficienței caracterizează gradul de influență a eșecurilor elementelor obiectului asupra eficienței utilizării sale prevăzute.

11.15 Termenii „Durată de serviciu alocată”, „Resurse alocate”, „Perioadă de stocare atribuită”

Scopul stabilirii duratei de serviciu alocate și a resursei alocate este de a asigura încetarea precoce obligatorie a utilizării obiectului în scopul prevăzut, pe baza cerințelor de siguranță sau a considerentelor tehnice și economice. Pentru obiectele supuse stocării pe termen lung, se poate seta o perioadă de stocare desemnată, după care stocarea suplimentară este inacceptabilă, de exemplu, din cauza cerințelor de securitate.

Atunci când obiectul ajunge la resursa alocată (durată de serviciu alocată, termen de valabilitate alocat), în funcție de scopul obiectului, de caracteristicile de operare, de starea tehnică și de alți factori, obiectul poate fi anulat, trimis pentru reparații medii sau majore, transferat pentru utilizare nu în scopul prevăzut, re-conservat ( în timpul depozitării) sau poate fi luată o decizie de continuare a funcționării.

Durata de viață atribuită și resursa alocată sunt caracteristici tehnice și operaționale și nu se referă la indicatorii de fiabilitate (indicatori de durabilitate).

Cu toate acestea, la stabilirea duratei de serviciu alocate și a resursei alocate, se iau în calcul valorile previzionate (sau realizate) ale indicatorilor de fiabilitate. Dacă este stabilită o cerință de siguranță, atunci durata de serviciu alocată (resursa) trebuie să corespundă valorilor probabilității de funcționare în caz de defecțiune în raport cu defecțiuni critice apropiate. Din motive de siguranță, poate fi introdus și un factor de siguranță în timp.

11.16 Termenii „Întreținere”, „Restaurare”, „Reparație”

Întreținerea include operații, reglementate în proiectarea (proiectarea) și (sau) documentația operațională, pentru a menține o stare de funcționare și funcționare. Întreținerea include inspecția stării tehnice, curățarea, ungerea etc.

Recuperarea include identificarea unei defecțiuni (determinarea locației și a naturii sale), ajustarea sau înlocuirea unui element eșuat, reglarea și controlul stării tehnice a elementelor obiectului și operația finală de monitorizare a stării de sănătate a obiectului în ansamblu.

Transferul unui obiect de la o stare de limitare la o stare operabilă se realizează prin reparație, în care resursa obiectului în ansamblu este restabilită. Reparația poate include demontarea, depanarea, înlocuirea sau restaurarea blocurilor individuale, a pieselor și a unităților de asamblare, asamblare etc. Conținutul operațiunilor de reparații individuale poate coincide cu conținutul operațiunilor întreținere.

11.17 La termenii "Obiect gestionat", "Obiect neadministrat", "Obiect reparat", "Obiect nerevelat", "Obiect restabilit", "Obiect nerecuperabil"

Atunci când dezvoltă un obiect, acestea asigură performanța (sau neexecutarea) întreținerii instalațiilor pe durata vieții lor de serviciu, adică. obiectele sunt împărțite în tehnic întreținute și nesupravegheate din punct de vedere tehnic. În același timp, unele obiecte nereparabile sunt menținute tehnic.

Împărțirea obiectelor în reparații și nereparabile este asociată cu posibilitatea restaurării unei stări operabile prin reparație, care este prevăzută și oferită în timpul dezvoltării și fabricării obiectului. Obiectul poate fi reparat, dar nu poate fi restabilit într-o situație specifică.

11.18 La termenul "Indice de fiabilitate"

Indicatorii de fiabilitate includ caracteristici cantitative ale fiabilității, care sunt introduse în conformitate cu regulile teoriei statistice a fiabilității. Domeniul de aplicare al acestei teorii este limitat la obiecte la scară largă care sunt fabricate și exploatate în condiții omogene statistic și cărora li se aplică interpretarea statistică a probabilității. Un exemplu este producția în masă a industriei mecanice, electrice și radioelectronice.

Aplicarea teoriei statistice a fiabilității la obiecte unice și cu volum redus este limitată. Această teorie este aplicabilă pentru obiectele recuperabile (reparate) individuale în care, în conformitate cu documentația normativă și tehnică, sunt permise multiple defecțiuni, pentru descrierea secvenței căreia se aplică modelul fluxului de evenimente aleatorii. Teoria se aplică și obiectelor unice și la scară mică, care la rândul lor constau în obiecte de producție în masă. În acest caz, calculul indicatorilor de fiabilitate al obiectului în ansamblu se realizează prin metodele teoriei fiabilității statistice, în conformitate cu indicatorii de fiabilitate cunoscuți ai componentelor și elementelor.

Metodele teoriei statistice a fiabilității permit stabilirea cerințelor privind fiabilitatea componentelor și elementelor pe baza cerințelor privind fiabilitatea obiectului în ansamblu.

Teoria statistică a fiabilității este o parte integrantă a unei abordări mai generale a evaluării computaționale a fiabilității obiectelor tehnice, în care eșecurile sunt considerate ca urmare a interacțiunii unui obiect ca sistem fizic cu alte obiecte și mediul înconjurător. Deci, atunci când proiectăm structuri și structuri de construcție, se ține cont de statistica proprietăților mecanice ale materialelor, elementelor și compușilor, precum și de variabilitatea (în timp și în spațiu) a parametrilor care caracterizează încărcările și influențele externe, într-o formă explicită sau implicită. Majoritatea indicatorilor de fiabilitate își păstrează pe deplin semnificația chiar și cu o abordare mai generală a calculului fiabilității. În cel mai simplu model de analiză de rezistență conform schemei „parametru de sarcină - parametru de forță”, probabilitatea de funcționare fără defecțiuni coincide cu probabilitatea ca într-un interval de timp dat, valoarea parametrului de încărcare să nu depășească niciodată valoarea pe care o ia parametrul de forță. Mai mult, ambii parametri pot fi funcții aleatoare ale timpului.

În faza de proiectare și construcție, indicatorii de fiabilitate sunt interpretați ca caracteristici ale modelelor matematice probabilistice sau semi-probabilistice ale obiectelor create. În etapele dezvoltării experimentale, testării și funcționării, rolul indicatorilor de fiabilitate este îndeplinit prin evaluări statistice ale caracteristicilor probabilistice corespunzătoare.

Pentru consecvență, toate valorile de fiabilitate enumerate în prezentul standard internațional sunt definite ca caracteristici probabilistice. Acest lucru subliniază, de asemenea, capacitatea de a prezice valoarea acestor indicatori în faza de proiectare.

Indicatorii de fiabilitate sunt introduși în raport cu anumite moduri și condiții de funcționare stabilite în documentația tehnică și (sau) de proiectare (proiect).

Și sunt prevăzute cu facilitățile de testare necesare. Testele operaționale includ teste efectuate pentru a determina (evalua) indicatorii de fiabilitate în modurile și condițiile de operare specificate. Organizarea testelor determinante pentru fiabilitate Testele definitive pentru fiabilitate pot fi efectuate conform diferitelor planuri. Fiecare plan are un număr de parametri, pentru fiecare ...

...: fiabilitate, disponibilitate, conservare, mentenabilitate, precum și siguranță și supraviețuire. Siguranța este înțeleasă ca capacitatea sistemului de a funcționa fără a deveni periculos. Pentru sistemele informaționale, această proprietate nu este esențială în comparație, de exemplu, cu sistemele de energie nucleară. Vitalitatea unui sistem tehnic este înțeleasă ca capacitatea sa de a rezista la ...

Un eșantion de intervale de recuperare, momentele de recuperare formează un flux de cerințe similare fluxului de eșecuri. Acest flux se numește flux de recuperare. Principala sa caracteristică este parametrul de debit μ (t). Uneori, acest parametru se numește rata de recuperare, care este determinată statistic ca raportul dintre numărul de calculatoare recuperate în perioada de observare la timpul total ...