อิออนสูญญากาศไนไตรดิ้ง อิออนไนไตรดิ้ง

หน้าแรก> เอกสารความเป็นไปได้ทางเทคโนโลยีของไอออนไนไตรด์ในการเสริมความแข็งแกร่งให้กับผลิตภัณฑ์จากเหล็กกล้าโครงสร้างและเครื่องมือ

M. N. Bosyakov, S. V. Bondarenko, D. V. Zhuk, P. A. Matusevich

JV "Avicenna International", สาธารณรัฐเบลารุส, มินสค์,

เซนต์. Surganova, 2a, 220012, โทร. +375 17 2355002

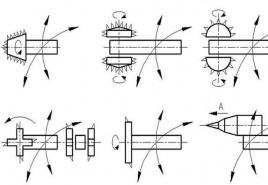

Ion-plasma nitriding (IPA) เป็นวิธีการบำบัดด้วยความร้อนทางเคมีของเหล็กและผลิตภัณฑ์เหล็กหล่อที่มีความสามารถทางเทคโนโลยีที่ยอดเยี่ยม ซึ่งทำให้ได้ชั้นการแพร่ขององค์ประกอบที่ต้องการโดยใช้ตัวกลางที่เป็นก๊าซต่างๆ เช่น สามารถควบคุมกระบวนการอิ่มตัวของการแพร่กระจายและสามารถปรับให้เหมาะสมได้ขึ้นอยู่กับข้อกำหนดเฉพาะสำหรับความลึกของชั้นและความแข็งของพื้นผิว ช่วงอุณหภูมิของไอออนิกไนไตรดิ้งกว้างกว่าแก๊สไนไตรดิ้งและอยู่ในช่วง 400-600 ° C การบำบัดที่อุณหภูมิต่ำกว่า 500 ° C มีประสิทธิภาพโดยเฉพาะอย่างยิ่งในการเสริมความแข็งแกร่งให้กับผลิตภัณฑ์ที่ทำจากเหล็กกล้าเครื่องมือสำหรับงานเย็นและความเร็วสูง และเหล็กขูด เพราะ คุณสมบัติด้านประสิทธิภาพเพิ่มขึ้นอย่างมากในขณะที่ยังคงความแข็งของแกนไว้ที่ระดับ 55-60 HRC ชิ้นส่วนและเครื่องมือของอุตสาหกรรมเกือบทั้งหมดต้องผ่านการชุบแข็งด้วยวิธี IPA (รูปที่ 1)

ข้าว. 1. การประยุกต์ใช้ไอออนพลาสมาไนไตรดิ้งสำหรับการชุบแข็งผลิตภัณฑ์ต่างๆ

ผลลัพธ์ของ IPA ทำให้สามารถปรับปรุงคุณลักษณะของผลิตภัณฑ์ดังต่อไปนี้: ความทนทานต่อการสึกหรอ ความทนทานต่อการล้า คุณสมบัติของแรงกดสูง ความต้านทานความร้อน และความต้านทานการกัดกร่อน เมื่อเปรียบเทียบกับวิธีการชุบแข็งด้วยความร้อนทางเคมีและความร้อนของชิ้นส่วนเหล็กที่ใช้กันอย่างแพร่หลาย เช่น คาร์บูไรซิ่ง ไนโตรคาร์บูไรซิ่ง ไซยาไนเดชั่น และแก๊สไนไตรดิ้งในเตาหลอม วิธี IPA มีข้อดีหลัก ๆ ดังต่อไปนี้:

- ความแข็งผิวที่สูงขึ้นของชิ้นส่วนไนไตรด์ ไม่มีการเสียรูปของชิ้นส่วนหลังการแปรรูปและความสะอาดของพื้นผิวสูง เพิ่มขีดจำกัดความทนทานและเพิ่มความต้านทานการสึกหรอของชิ้นส่วนกลึง อุณหภูมิการประมวลผลที่ต่ำกว่าเนื่องจากการเปลี่ยนแปลงโครงสร้างจะไม่เกิดขึ้นในเหล็ก ความสามารถในการประมวลผลคนตาบอดและทะลุผ่านรู การรักษาความแข็งของชั้นไนไตรด์หลังจากให้ความร้อนถึง 600-650 С; ความสามารถในการรับชั้นขององค์ประกอบที่กำหนด ความสามารถในการแปรรูปผลิตภัณฑ์ที่มีขนาดและรูปร่างไม่จำกัด การขาดมลภาวะต่อสิ่งแวดล้อม การปรับปรุงวัฒนธรรมการผลิต ลดค่าใช้จ่ายในการดำเนินการหลายครั้ง

- ลดเวลาการประมวลผลลง 2–5 เท่า ทั้งโดยการลดเวลาในการทำความร้อนและความเย็นของประจุ และโดยการลดเวลาการกักเก็บอุณหภูมิ ลดความเปราะบางของชั้นชุบแข็ง ลดการใช้ก๊าซทำงาน 20-100 เท่า ลดการใช้ไฟฟ้า 1.5-3 เท่า; ข้อยกเว้นของการดำเนินการ depassivation; ลดการเสียรูปเพื่อไม่ให้บดละเอียด ความเรียบง่ายและความน่าเชื่อถือของการป้องกันหน้าจอกับไนไตรด์ของพื้นผิวที่ไม่ชุบแข็ง การปรับปรุงสภาพสุขอนามัยและสุขอนามัยของการผลิต ปฏิบัติตามเทคโนโลยีอย่างครบถ้วนด้วยข้อกำหนดด้านการปกป้องสิ่งแวดล้อมที่ทันสมัยทั้งหมด

- กำจัดการเสียรูป เพิ่มอายุการใช้งานของพื้นผิวไนไตรด์ 2-5 เท่า

|

|

ข้าว. 2. การกระจายความแข็งระดับไมโครตามความลึกของชั้นไนไตรด์สำหรับตัวอย่างสามตัวอย่างที่อยู่ในตำแหน่งต่างๆ ของกรง

a, b - ล้อเฟืองน้ำหนัก 10.1 กก., 51 ชิ้น, st - 40X, โมดูล 4.5, การเปิดรับ 16 ชั่วโมง, T = 530 0 С;

b, d - ล้อเฟืองน้ำหนัก 45 กก., 11 ชิ้น, st - 38XN3MFA, โมดูล 3.25 (ขอบด้านนอก)

และ 7 มม. (เม็ดมะยมด้านใน), การเปิดรับ 16 ชั่วโมง, Т = 555 0 С

ไอออนไนไตรดิ้งเป็นวิธีที่มีประสิทธิภาพในการชุบแข็งชิ้นส่วนที่ทำจาก เหล็กโครงสร้างผสม: เฟือง, ขอบเฟือง, เพลาเกียร์, เพลา, เดือย, เฟืองบายศรีและเฟืองทรงกระบอก, คัปปลิ้ง, เพลาเฟืองที่มีรูปแบบทางเรขาคณิตที่ซับซ้อน ฯลฯ ) ที่มีความแม่นยำต่ำและปานกลาง ซึ่งไม่จำเป็นต้องทำการเจียรภายหลัง การอบชุบด้วยความร้อนประเภทนี้ไม่สามารถทำได้ในเชิงเศรษฐกิจในการผลิตชิ้นส่วนที่มีความแม่นยำสูงรับน้ำหนักปานกลางและต่ำ เนื่องจาก ด้วยการรักษานี้ จะสังเกตเห็นการบิดเบี้ยวที่สำคัญและจำเป็นต้องมีการเจียรในภายหลัง ดังนั้นเมื่อทำการเจียรจำเป็นต้องขจัดความหนาที่มีนัยสำคัญของชั้นชุบแข็ง IPA ช่วยลดการบิดงอและการเสียรูปของชิ้นส่วนได้อย่างมาก ในขณะที่ยังคงความขรุขระของพื้นผิวไว้ในช่วง Ra = 0.63 ... 1.2 ไมครอน ซึ่งช่วยให้ในกรณีส่วนใหญ่ใช้ IPA ในการเคลือบผิวขั้นสุดท้าย ในส่วนของโครงสร้างเครื่องมือเครื่องจักร ไอออนไนไตรดิ้งของล้อเฟืองจะลดลักษณะเสียงของเครื่องมือกลลงได้อย่างมาก ซึ่งจะเป็นการเพิ่มความสามารถในการแข่งขันในตลาด IPA มีประสิทธิภาพสูงสุดเมื่อทำการประมวลผลชิ้นส่วนขนาดใหญ่ที่คล้ายกัน: เฟือง เพลา เพลา เพลาเฟือง เพลาเฟือง ฯลฯ เฟืองที่อยู่ภายใต้พลาสมาไนไตรดิ้งจะมีความเสถียรของมิติที่ดีกว่าเมื่อเปรียบเทียบกับเฟืองที่ชุบแข็งเคส และสามารถใช้งานได้โดยไม่ต้องผ่านการประมวลผลเพิ่มเติม ในกรณีนี้ ความสามารถในการรับน้ำหนักของพื้นผิวด้านข้างและความแข็งแรงของฐานฟันที่ได้จากพลาสมาไนไตรดิ้งนั้นสอดคล้องกับเฟืองซีเมนต์ (ตารางที่ 1)

ตารางที่ 1

ลักษณะความต้านทานความล้าของเหล็กขึ้นอยู่กับวิธีการชุบแข็งของล้อเฟือง

| แบบเหล็ก | ประเภทการรักษา | ขีด จำกัด ความล้าแบบดัด MPa | ขีด จำกัด ความทนทานต่อการสัมผัสพื้นผิว MPa | ความแข็งผิวด้านข้างของฟัน HV |

| โลหะผสม | ชุบแข็ง | |||

| ปรับปรุง (40X, 40XH, 40XFA, 40XH2MA, 40XMFA, 38XM, 38XN3MFA, 38X2N2MFA, 30X2NM เป็นต้น) | ไนไตรดิ้ง | |||

| ทำให้เป็นมาตรฐาน | พลาสม่าหรือการชุบแข็งแบบเหนี่ยวนำ | |||

| ไนไตรด์พิเศษ (38HMYUA, 38H2MYUA, 35HYUA, 38HVFYUA, 30H3MF เป็นต้น) | ไนไตรดิ้ง | |||

| โลหะผสม | ซีเมนต์และไนโตรคาร์บูไรซิ่ง |

|

|

|

ข้าว. 3. การกระจายความแข็งระดับไมโครตามความลึกของชั้นไนไตรด์สำหรับเหล็กชนิดต่างๆ

การเพิ่มประสิทธิภาพของคุณสมบัติของชั้นชุบแข็งนั้นพิจารณาจากการรวมกันของคุณสมบัติของวัสดุฐาน (ความแข็งของแกนกลาง) และพารามิเตอร์ของชั้นไนไตรด์ ลักษณะของภาระกำหนดความลึกของชั้นการแพร่กระจาย ชนิดและความหนาของชั้นไนไตรด์:

- สวมใส่ - g'- หรือ e-layer; โหลดแบบไดนามิก - ความหนา จำกัด ของชั้นไนไตรด์หรือไม่มีชั้นไนไตรด์เลย การกัดกร่อน - e-layer

|

|

ข้าว. 4. การกระจายความแข็งระดับจุลภาคเหนือความลึกของชั้นไนไตรด์ของเหล็ก 40X

1, 3, 5 - กระบวนการขั้นตอนเดียว;

2.4 - กระบวนการสองขั้นตอนในแง่ของเนื้อหาNS 2 ในส่วนผสมการทำงาน

1,2 – NS=530 0 ค, NS= 16 ชั่วโมง; 3 -NS=560 0 ค, NS= 16 ชั่วโมง;

4 – NS=555 0 ค, NS= 15 ชั่วโมง, 5 - T = 460 0 С, t = 16 ชั่วโมง

|

|

|

ข้าว. 5. การแพร่กระจายของความแข็งระดับไมโครตามความลึกของชั้นไนไตรด์

สำหรับเหล็ก 40Kh (a) และ 38KhNZMFA (b) สำหรับกระบวนการแบบอนุกรม

ไอออนไนไตรดิ้งเป็นที่รู้จักอย่างกว้างขวางว่าเป็นหนึ่งในวิธีที่มีประสิทธิภาพในการเพิ่มความต้านทานการสึกหรอของเครื่องมือตัดที่ทำจาก เหล็กกล้าความเร็วสูงเกรด P6M5, P18, P6M5K5, R12F4K5 ฯลฯ ไนไตรดิ้งช่วยเพิ่มความต้านทานการสึกหรอของเครื่องมือและความต้านทานความร้อน พื้นผิวไนไตรด์ของเครื่องมือที่มีค่าสัมประสิทธิ์แรงเสียดทานลดลงและคุณสมบัติต้านการเสียดสีที่ได้รับการปรับปรุง ช่วยให้คายเศษได้ง่ายขึ้น และยังป้องกันการเกาะติดเศษและการก่อตัวของรูสึก ซึ่งทำให้เพิ่มอัตราป้อนงานและความเร็วตัดได้ โครงสร้างที่เหมาะสมที่สุดของเหล็กไนไตรด์ความเร็วสูงคือมาร์เทนไซต์ที่มีไนโตรเจนสูง ซึ่งไม่มีไนไตรด์ส่วนเกิน โครงสร้างที่ระบุนั้นมาจากความอิ่มตัวของพื้นผิวเครื่องมือด้วยไนโตรเจนที่อุณหภูมิ 480-520 0 С ในระหว่างการทำไนไตรดิ้งระยะสั้น (สูงสุด 1 ชั่วโมง) ในกรณีนี้ ชั้นชุบแข็งที่มีความลึก 20-40 ไมครอนจะก่อตัวขึ้นด้วยความแข็งระดับไมโครของพื้นผิวที่ 1000-1200 HV0.5 โดยมีความแข็งแกน 800-900 HV (รูปที่ 6) และอายุการใช้งานของเครื่องมือหลังจากไอออนไนไตรด์ เพิ่มขึ้น 2-8 เท่า ขึ้นอยู่กับชนิดและชนิดของวัสดุแปรรูป

|

|

|

ข้าว. 6. โครงสร้างของชั้นไนไตรด์ของเหล็ก R6M5 (a) และการกระจายความแข็งระดับจุลภาคเหนือความลึกของชั้น (b)

ข้อได้เปรียบหลักของไอออนไนไตรดิ้งของเครื่องมือนี้คือความเป็นไปได้ที่จะได้รับเฉพาะชั้นชุบแข็งแบบแพร่หรือชั้นที่มีโมโนเฟสไนไตรด์ Fe 4 N (เฟส ') บนพื้นผิว ตรงกันข้ามกับก๊าซไนไตรด์แบบดั้งเดิมในแอมโมเนีย โดยที่ ชั้นไนไตรด์ประกอบด้วยสองขั้นตอน - '+ ซึ่งเป็นสาเหตุของความเค้นภายในที่ส่วนต่อประสานและทำให้เกิดการเปราะบางและการลอกของชั้นชุบแข็งระหว่างการทำงาน ไอออนไนไตรดิ้งยังเป็นหนึ่งในวิธีการหลักในการเพิ่มความทนทาน เครื่องมือปั๊มและอุปกรณ์ปั้นจากเหล็กกล้า 5ХНМ, 4Х5МФС, 3Х2В8, 4Х5В2ФС, 4Х4ВМФС, 38Х2МЮА, Х12, Х12М, Х12Ф1. อันเป็นผลมาจากไอออนิกไนไตรดิ้ง สามารถปรับปรุงคุณลักษณะของผลิตภัณฑ์ต่อไปนี้:

- แม่พิมพ์สำหรับปั๊มร้อนและแม่พิมพ์สำหรับการหล่อโลหะและโลหะผสม - เพิ่มความต้านทานการสึกหรอ ลดการยึดเกาะของโลหะ แม่พิมพ์ฉีดสำหรับอลูมิเนียม - ชั้นไนไตรด์ช่วยป้องกันไม่ให้โลหะเกาะติดกับโซนของเหลว และกระบวนการเติมแม่พิมพ์มีความปั่นป่วนน้อยลง ซึ่งช่วยยืดอายุของแม่พิมพ์และส่งผลให้การหล่อมีคุณภาพสูงขึ้น

ตารางที่ 2

ลักษณะของโลหะผสมเหล็กหลังจากไนไตรดิ้งไอออนพลาสมา

| เกรดเหล็ก | ความแข็งของหัวใจอีความผิด | อุณหภูมิกระบวนการ 0 กับ | ลักษณะชั้น | ชนิดชั้นผสมที่แนะนำ |

||

| ความลึก mm | โทรทัศน์-st, HV 1 | เชื่อมต่อความหนาของชั้น |

||||

| เหล็กกล้างานร้อน |

||||||

| เหล็กสำหรับงานเย็น |

||||||

นโยบายความเป็นส่วนตัว

วันที่มีผล: 22 ตุลาคม 2018

ไอโอนีเทค บจก. ("เรา", "เรา" หรือ "ของเรา") ดำเนินการ https: // www ..

หน้านี้แจ้งให้คุณทราบถึงนโยบายของเราเกี่ยวกับการเก็บรวบรวม การใช้ และการเปิดเผยข้อมูลส่วนบุคคลเมื่อคุณใช้บริการของเราและตัวเลือกที่คุณเชื่อมโยงกับข้อมูลนั้น

เราใช้ข้อมูลของคุณเพื่อให้บริการและปรับปรุงบริการ โดยการใช้บริการ คุณตกลงที่จะรวบรวมและใช้ข้อมูลตามนโยบายนี้ เว้นแต่จะกำหนดไว้เป็นอย่างอื่นในนโยบายความเป็นส่วนตัวนี้ ข้อกำหนดที่ใช้ในนโยบายความเป็นส่วนตัวนี้มีความหมายเช่นเดียวกับในข้อกำหนดและเงื่อนไขของเรา สามารถเข้าถึงได้จาก https: //www.site/

การรวบรวมและการใช้ข้อมูล

เรารวบรวมข้อมูลหลายประเภทเพื่อวัตถุประสงค์ต่างๆ เพื่อให้บริการและปรับปรุงบริการของเราให้กับคุณ

ประเภทของข้อมูลที่เก็บรวบรวม

ข้อมูลส่วนบุคคล

ขณะใช้บริการของเรา เราอาจขอให้คุณให้ข้อมูลที่สามารถระบุตัวบุคคลได้ ซึ่งสามารถใช้เพื่อติดต่อหรือระบุตัวคุณได้ ("ข้อมูลส่วนบุคคล") ข้อมูลส่วนบุคคลที่สามารถระบุตัวตนได้อาจรวมถึงแต่ไม่จำกัดเพียง:

- คุกกี้และข้อมูลการใช้งาน

ข้อมูลการใช้งาน

เราอาจเก็บรวบรวมข้อมูลวิธีการเข้าถึงและใช้บริการ ("ข้อมูลการใช้งาน") ข้อมูลการใช้งานนี้อาจรวมถึงข้อมูลต่างๆ เช่น ที่อยู่ Internet Protocol ของคอมพิวเตอร์ของคุณ (เช่น ที่อยู่ IP) ประเภทเบราว์เซอร์ เวอร์ชันของเบราว์เซอร์ หน้าบริการของเราที่คุณเยี่ยมชม เวลาและวันที่ที่คุณเยี่ยมชม เวลาที่ใช้ในหน้าเว็บเหล่านั้น , ตัวระบุอุปกรณ์เฉพาะ และข้อมูลการวินิจฉัยอื่นๆ

ข้อมูลการติดตามและคุกกี้

เราใช้คุกกี้และเทคโนโลยีการติดตามที่คล้ายกันเพื่อติดตามกิจกรรมในบริการของเราและเก็บข้อมูลบางอย่าง

คุกกี้คือไฟล์ที่มีข้อมูลจำนวนเล็กน้อยซึ่งอาจรวมถึงตัวระบุที่ไม่ระบุตัวตน คุกกี้จะถูกส่งไปยังเบราว์เซอร์ของคุณจากเว็บไซต์และจัดเก็บไว้ในอุปกรณ์ของคุณ เทคโนโลยีการติดตามยังใช้บีคอน แท็ก และสคริปต์เพื่อรวบรวมและติดตามข้อมูล และปรับปรุงและวิเคราะห์บริการของเรา

คุณสามารถสั่งเบราว์เซอร์ของคุณให้ปฏิเสธคุกกี้ทั้งหมดหรือระบุว่าจะส่งคุกกี้เมื่อใด อย่างไรก็ตาม หากคุณไม่ยอมรับคุกกี้ คุณอาจไม่สามารถใช้บริการบางส่วนของเราได้

ตัวอย่างของคุกกี้ที่เราใช้:

- คุกกี้เซสชันเราใช้คุกกี้เซสชันเพื่อดำเนินการบริการของเรา

- คุกกี้การตั้งค่าเราใช้ Preference Cookies เพื่อจดจำการตั้งค่าและการตั้งค่าต่างๆ ของคุณ

- คุกกี้ความปลอดภัยเราใช้คุกกี้ความปลอดภัยเพื่อความปลอดภัย

การใช้ข้อมูล

ไอโอนีเทค บจก. ใช้ข้อมูลที่เก็บรวบรวมเพื่อวัตถุประสงค์ต่างๆ:

- เพื่อให้บริการและบำรุงรักษา

- เพื่อแจ้งให้คุณทราบเกี่ยวกับการเปลี่ยนแปลงในบริการของเรา

- เพื่อให้คุณสามารถเข้าร่วมในคุณสมบัติเชิงโต้ตอบของบริการของเราเมื่อคุณเลือกที่จะทำเช่นนั้น

- เพื่อให้การดูแลและสนับสนุนลูกค้า

- เพื่อให้การวิเคราะห์หรือข้อมูลที่มีค่าเพื่อให้เราสามารถปรับปรุงบริการ

- เพื่อตรวจสอบการใช้บริการ

- เพื่อตรวจจับ ป้องกัน และแก้ไขปัญหาทางเทคนิค

การถ่ายโอนข้อมูล

ข้อมูลของคุณ รวมถึงข้อมูลส่วนบุคคล อาจถูกถ่ายโอนไปยัง - และรักษาไว้ใน - คอมพิวเตอร์ที่อยู่นอกรัฐ จังหวัด ประเทศ หรือเขตอำนาจศาลอื่น ๆ ของรัฐบาล ซึ่งกฎหมายคุ้มครองข้อมูลอาจแตกต่างจากกฎหมายในเขตอำนาจศาลของคุณ

หากคุณอยู่นอกบัลแกเรียและเลือกที่จะให้ข้อมูลกับเรา โปรดทราบว่าเราถ่ายโอนข้อมูล รวมถึงข้อมูลส่วนบุคคล ไปยังบัลแกเรียและดำเนินการที่นั่น

ความยินยอมของคุณต่อนโยบายความเป็นส่วนตัวนี้ตามด้วยการส่งข้อมูลดังกล่าวแสดงถึงข้อตกลงของคุณในการถ่ายโอนนั้น

ไอโอนีเทค บจก. จะดำเนินการทุกขั้นตอนตามสมควรเพื่อให้แน่ใจว่าข้อมูลของคุณได้รับการปฏิบัติอย่างปลอดภัยและเป็นไปตามนโยบายความเป็นส่วนตัวนี้และจะไม่มีการถ่ายโอนข้อมูลส่วนบุคคลของคุณไปยังองค์กรหรือประเทศเว้นแต่จะมีการควบคุมที่เพียงพอรวมถึงความปลอดภัยของข้อมูลของคุณ และข้อมูลส่วนบุคคลอื่นๆ

การเปิดเผยข้อมูล

ข้อกำหนดทางกฎหมาย

ไอโอนีเทค บจก. อาจเปิดเผยข้อมูลส่วนบุคคลของคุณด้วยความเชื่อโดยสุจริตว่าการกระทำดังกล่าวมีความจำเป็นเพื่อ:

- เพื่อปฏิบัติตามข้อผูกพันทางกฎหมาย

- เพื่อปกป้องและปกป้องสิทธิหรือทรัพย์สินของ Ionitech Ltd.

- เพื่อป้องกันหรือตรวจสอบการกระทำผิดที่อาจเกิดขึ้นกับบริการ

- เพื่อปกป้องความปลอดภัยส่วนบุคคลของผู้ใช้บริการหรือสาธารณะ

- เพื่อป้องกันความรับผิดทางกฎหมาย

ความปลอดภัยของข้อมูล

ความปลอดภัยของข้อมูลของคุณมีความสำคัญต่อเรา แต่จำไว้ว่าไม่มีวิธีการส่งข้อมูลทางอินเทอร์เน็ตหรือวิธีการจัดเก็บข้อมูลอิเล็กทรอนิกส์ที่ปลอดภัย 100% ในขณะที่เราพยายามใช้วิธีการที่ยอมรับได้ในเชิงพาณิชย์เพื่อปกป้องข้อมูลส่วนบุคคลของคุณ เราไม่สามารถรับประกันความปลอดภัยได้อย่างสมบูรณ์

ผู้ให้บริการ

เราอาจจ้างบริษัทและบุคคลภายนอกเพื่ออำนวยความสะดวกในบริการของเรา ("ผู้ให้บริการ") เพื่อให้บริการในนามของเรา เพื่อดำเนินการบริการที่เกี่ยวข้องกับบริการ หรือเพื่อช่วยเราในการวิเคราะห์วิธีการใช้บริการของเรา

บุคคลที่สามเหล่านี้สามารถเข้าถึงข้อมูลส่วนบุคคลของคุณเพื่อดำเนินการเหล่านี้ในนามของเราเท่านั้น และมีหน้าที่ที่จะไม่เปิดเผยหรือใช้เพื่อวัตถุประสงค์อื่นใด

การวิเคราะห์

เราอาจใช้ผู้ให้บริการบุคคลที่สามเพื่อตรวจสอบและวิเคราะห์การใช้บริการของเรา

Google Analytics

Google Analytics เป็นบริการวิเคราะห์เว็บที่นำเสนอโดย Google ซึ่งติดตามและรายงานการเข้าชมเว็บไซต์ Google ใช้ข้อมูลที่รวบรวมเพื่อติดตามและตรวจสอบการใช้บริการของเรา ข้อมูลนี้แชร์กับบริการอื่นๆ ของ Google Google อาจใช้ข้อมูลที่รวบรวมมาเพื่อสร้างบริบทและปรับแต่งโฆษณาของเครือข่ายโฆษณาของตนเอง

คุณสามารถเลือกไม่ให้กิจกรรมของคุณบนบริการพร้อมใช้งานสำหรับ Google Analytics ได้โดยติดตั้งโปรแกรมเสริมการเลือกไม่ใช้ Google Analytics บนเบราว์เซอร์ ส่วนเสริมป้องกันไม่ให้ JavaScript ของ Google Analytics (ga.js, analytics.js และ dc.js) แบ่งปันข้อมูลกับ Google Analytics เกี่ยวกับกิจกรรมการเข้าชม

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับหลักปฏิบัติด้านความเป็นส่วนตัวของ Google โปรดไปที่หน้าเว็บความเป็นส่วนตัวและข้อกำหนดของ Google: https://policies.google.com/privacy?hl=th

ลิงค์ไปยังเว็บไซต์อื่น

บริการของเราอาจมีลิงค์ไปยังเว็บไซต์อื่นที่ไม่ได้ดำเนินการโดยเรา หากคุณคลิกลิงก์ของบุคคลที่สาม คุณจะถูกนำไปยังไซต์ของบุคคลที่สามนั้น เราขอแนะนำให้คุณอ่านนโยบายความเป็นส่วนตัวของทุกไซต์ที่คุณเยี่ยมชม

เราไม่สามารถควบคุมและไม่รับผิดชอบต่อเนื้อหา นโยบายความเป็นส่วนตัว หรือแนวปฏิบัติของเว็บไซต์หรือบริการของบุคคลที่สาม

ความเป็นส่วนตัวของเด็ก

บริการของเราไม่ได้กล่าวถึงผู้ที่มีอายุต่ำกว่า 18 ปี ("เด็ก")

เราไม่ได้รวบรวมข้อมูลส่วนบุคคลที่สามารถระบุตัวตนได้จากใครก็ตามที่อายุต่ำกว่า 18 ปี หากคุณเป็นพ่อแม่หรือผู้ปกครอง และคุณทราบว่าบุตรหลานของคุณได้ให้ข้อมูลส่วนบุคคลแก่เรา โปรดติดต่อเรา หากเราทราบว่าเราได้รวบรวมข้อมูลส่วนบุคคลจากเด็กโดยไม่มีการตรวจสอบความยินยอมของผู้ปกครอง เราจะดำเนินการตามขั้นตอนเพื่อลบข้อมูลนั้นออกจากเซิร์ฟเวอร์ของเรา

การเปลี่ยนแปลงนโยบายความเป็นส่วนตัวนี้

เราอาจอัปเดตนโยบายความเป็นส่วนตัวเป็นครั้งคราว เราจะแจ้งให้คุณทราบถึงการเปลี่ยนแปลงใด ๆ โดยการโพสต์นโยบายความเป็นส่วนตัวใหม่ในหน้านี้

เราจะแจ้งให้คุณทราบทางอีเมลและ/หรือประกาศที่ชัดเจนในบริการของเรา ก่อนที่การเปลี่ยนแปลงจะมีผลและอัปเดต "วันที่มีผล" ที่ด้านบนของนโยบายความเป็นส่วนตัวนี้

คุณควรตรวจสอบนโยบายความเป็นส่วนตัวนี้เป็นระยะสำหรับการเปลี่ยนแปลงใดๆ การเปลี่ยนแปลงนโยบายความเป็นส่วนตัวนี้จะมีผลเมื่อมีการโพสต์ในหน้านี้

ติดต่อเรา

หากคุณมีคำถามใด ๆ เกี่ยวกับนโยบายความเป็นส่วนตัวนี้ โปรดติดต่อเรา:

- โดยอีเมล:

ไอออนพลาสมาไนไตรดิ้ง (IPA) เป็นวิธีการชุบแข็งที่ทันสมัยสำหรับการบำบัดด้วยความร้อนทางเคมีของเหล็กหล่อ คาร์บอน โลหะผสมและเหล็กกล้าเครื่องมือ โลหะผสมไทเทเนียม เซอร์เม็ท และวัสดุที่เป็นผง ประสิทธิภาพสูงของเทคโนโลยีเกิดขึ้นได้จากการใช้ตัวกลางที่เป็นก๊าซที่แตกต่างกันซึ่งส่งผลต่อการก่อตัวของชั้นการแพร่กระจายขององค์ประกอบที่แตกต่างกัน ขึ้นอยู่กับข้อกำหนดเฉพาะสำหรับความลึกและความแข็งของพื้นผิว

ไนไตรดิ้งโดยวิธีไอออนพลาสม่ามีความเกี่ยวข้องกับการรักษาชิ้นส่วนที่รับน้ำหนักซึ่งทำงานในสภาพแวดล้อมที่กัดกร่อนภายใต้แรงเสียดทานและการกัดกร่อนของสารเคมี ดังนั้นจึงใช้กันอย่างแพร่หลายในอุตสาหกรรมการสร้างเครื่องจักร รวมถึงอุตสาหกรรมการสร้างเครื่องมือเครื่องจักร ยานยนต์ และการบิน ในภาคน้ำมันและก๊าซ เชื้อเพลิง พลังงาน และเหมืองแร่ เครื่องมือและการผลิตที่มีความแม่นยำสูง

ในกระบวนการบำบัดพื้นผิวด้วยไอออนไนไตรดิ้ง ลักษณะพื้นผิวของโลหะและความน่าเชื่อถือในการทำงานของชิ้นส่วนสำคัญของเครื่องจักร เครื่องยนต์ เครื่องมือกล ระบบไฮดรอลิกส์ กลไกความเที่ยงตรง และผลิตภัณฑ์อื่นๆ ได้รับการปรับปรุงให้ดีขึ้น: ความล้าและความแข็งแรงของการสัมผัส ความแข็งของพื้นผิว และความทนทานต่อ เพิ่มการแตกร้าว ทนต่อการสึกหรอ ทนต่อความร้อนและการกัดกร่อน

ข้อดีของไอออนพลาสม่าไนไตรดิ้ง

เทคโนโลยี IPA มีข้อดีที่ไม่อาจโต้แย้งได้หลายประการ ซึ่งหลักๆ แล้วคือคุณภาพการประมวลผลที่เสถียรพร้อมคุณสมบัติการแพร่กระจายขั้นต่ำ กระบวนการควบคุมความอิ่มตัวและการให้ความร้อนของก๊าซแพร่ทำให้มีการเคลือบคุณภาพสูงสม่ำเสมอด้วยองค์ประกอบและโครงสร้างเฟสที่กำหนด

- ความแข็งผิวสูงของชิ้นส่วนไนไตรด์

- ไม่มีการเสียรูปของชิ้นส่วนหลังการแปรรูปและความสะอาดของพื้นผิวสูง

- ลดเวลาการแปรรูปเหล็กได้ 3-5 เท่า ไททาเนียมอัลลอยด์ 5-10 เท่า

- เพิ่มการใช้ประโยชน์จากพื้นผิวไนไตรด์ 2-5 เท่า

- ความเป็นไปได้ของการประมวลผลบลายด์และรูทะลุ

ระบอบอุณหภูมิต่ำไม่รวมการเปลี่ยนแปลงโครงสร้างของเหล็ก ลดโอกาสของความเสียหายเมื่อยล้าและความเสียหาย และช่วยให้ระบายความร้อนในอัตราใด ๆ โดยไม่มีความเสี่ยงของการเกิดมาร์เทนไซต์ การบำบัดที่อุณหภูมิต่ำกว่า 500 ° C มีประสิทธิภาพโดยเฉพาะอย่างยิ่งในการชุบแข็งผลิตภัณฑ์ที่ทำจากโลหะผสมของเครื่องมือ เหล็กกล้าที่มีความเร็วสูงและ Maraging: คุณสมบัติด้านประสิทธิภาพเพิ่มขึ้นโดยไม่เปลี่ยนความแข็งของแกน (55-60 HRC)

วิธีการที่เป็นมิตรต่อสิ่งแวดล้อมของไอออนพลาสมาไนไตรดิ้งช่วยป้องกันการบิดเบือนและการเสียรูปของชิ้นส่วนในขณะที่ยังคงความหยาบผิวเดิมไว้ภายใน Ra = 0.63 ... 1.2 ไมครอน - นั่นคือเหตุผลที่เทคโนโลยี IPA มีประสิทธิภาพในการตกแต่งขั้นสุดท้าย

เทคโนโลยีกระบวนการผลิต

การติดตั้งสำหรับ IPA ทำงานในบรรยากาศที่หายากที่ความดัน 0.5-10 มิลลิบาร์ ส่วนผสมของก๊าซไอออไนซ์จะถูกป้อนเข้าไปในห้อง ซึ่งทำงานตามหลักการของระบบแคโทด-แอโนด การปล่อยพัลส์ที่เรืองแสงเกิดขึ้นระหว่างชิ้นงานที่กำลังดำเนินการกับผนังของห้องสุญญากาศ สารออกฤทธิ์ที่สร้างขึ้นภายใต้อิทธิพลของมัน ซึ่งประกอบด้วยไอออนที่มีประจุ อะตอม และโมเลกุล สร้างชั้นไนไตรด์บนพื้นผิวของผลิตภัณฑ์

องค์ประกอบของตัวกลางอิ่มตัว อุณหภูมิ และระยะเวลาของกระบวนการส่งผลต่อความลึกของการแทรกซึมของไนไตรด์ ซึ่งทำให้ความแข็งของชั้นผิวของผลิตภัณฑ์เพิ่มขึ้นอย่างมาก

อิออนไนไตรดิ้งของชิ้นส่วน

ไอออนไนไตรดิ้งใช้กันอย่างแพร่หลายในการเสริมความแข็งแกร่งให้กับชิ้นส่วนเครื่องจักร เครื่องมือทำงาน และอุปกรณ์เทคโนโลยีที่มีขนาดและรูปร่างไม่จำกัด: เฟือง เพลาข้อเหวี่ยงและเพลาลูกเบี้ยว เฟืองดอกจอกและทรงกระบอก เครื่องอัดรีด ข้อต่อของโครงทรงเรขาคณิตที่ซับซ้อน สกรู เครื่องมือตัดและเจาะ แมนเดรล ดาย และเจาะสำหรับปั๊มขึ้นรูป

สำหรับผลิตภัณฑ์จำนวนหนึ่ง (ล้อเฟืองขนาดใหญ่สำหรับยานพาหนะหนัก รถขุด ฯลฯ) IPA เป็นวิธีเดียวที่จะได้ผลิตภัณฑ์สำเร็จรูปที่มีเปอร์เซ็นต์การคัดแยกขั้นต่ำ

คุณสมบัติของผลิตภัณฑ์หลังจากการชุบแข็งโดยวิธี IPA

การชุบแข็งของเฟืองด้วยไอออนไนไตรด์จะเพิ่มขีดจำกัดความทนทานของฟันในการทดสอบความล้าในการดัดงอเป็น 930 MPa ซึ่งช่วยลดลักษณะเสียงของเครื่องมือกลได้อย่างมากและเพิ่มความสามารถในการแข่งขันในตลาด

เทคโนโลยีไอออนพลาสมาไนไตรดิ้งใช้กันอย่างแพร่หลายในการชุบแข็งชั้นผิวของแม่พิมพ์ที่ใช้ในการฉีดขึ้นรูป: ชั้นไนไตรด์ป้องกันการยึดเกาะของโลหะในบริเวณการฉีดของเจ็ทเหลว และกระบวนการเติมแม่พิมพ์จะมีความปั่นป่วนน้อยลง ซึ่งจะเพิ่มอายุการใช้งานของ แม่พิมพ์และรับประกันการหล่อคุณภาพสูง

ไอออนพลาสมาไนไตรดิ้งเพิ่มความต้านทานการสึกหรอของเครื่องมือเจาะและตัดที่ทำจากเหล็กเกรด R6M5, R18, R6M5K5, R12F4K5 และอื่นๆ 4 เท่าขึ้นไป โดยสภาพการตัดเพิ่มขึ้นพร้อมกัน พื้นผิวไนไตรด์ของเครื่องมือเนื่องจากค่าสัมประสิทธิ์แรงเสียดทานที่ลดลง ช่วยให้ขจัดเศษได้ง่ายขึ้น และยังป้องกันไม่ให้เกาะติดกับคมตัด ซึ่งทำให้เพิ่มอัตราป้อนงานและความเร็วตัดได้

บริษัท "Ionmet" ให้บริการสำหรับการชุบแข็งพื้นผิวของวัสดุโครงสร้างของชิ้นส่วนและเครื่องมือประเภทต่างๆโดยวิธีการไอออน - พลาสมาไนไตรด์ - โหมดที่เลือกอย่างถูกต้องจะช่วยให้บรรลุตัวชี้วัดทางเทคนิคที่จำเป็นของความแข็งและความลึกของชั้นไนไตรด์ จะให้คุณสมบัติผู้บริโภคสูงของผลิตภัณฑ์

- การชุบแข็งของชั้นผิวของเฟืองละเอียดและเม็ดหยาบ เพลาข้อเหวี่ยงและเพลาลูกเบี้ยว ไกด์ บูช ปลอก สกรู กระบอกสูบ แม่พิมพ์ เพลา ฯลฯ

- เพิ่มความทนทานต่อโหลดแบบเป็นวงกลมและแบบเป็นจังหวะของเพลาข้อเหวี่ยงและเพลาลูกเบี้ยว, ก้านสูบ, วาล์ว, เกียร์ ฯลฯ

- ปรับปรุงความต้านทานการสึกหรอและความต้านทานการกัดกร่อน ลดการยึดเกาะของโลหะเมื่อหล่อแม่พิมพ์ แม่พิมพ์กดและค้อน เจาะดึงลึก ดาย

กระบวนการไนไตรด์เกิดขึ้นในการติดตั้งอัตโนมัติที่ทันสมัย:

- โต๊ะ Ø 500 มม. สูง 480 มม.

- โต๊ะ Ø 1,000 มม. สูง 1400 มม.

เพื่อชี้แจงผลิตภัณฑ์ทั้งหมดสำหรับการชุบแข็ง รวมถึงความเป็นไปได้ของไนไตรด์ชิ้นส่วนขนาดใหญ่ที่มีรูปทรงที่ซับซ้อน โปรดติดต่อผู้เชี่ยวชาญของบริษัทไอออนเมต เพื่อกำหนดเงื่อนไขทางเทคนิคสำหรับไนไตรด์และเริ่มความร่วมมือ ส่งแบบแปลน ระบุเกรดเหล็กและเทคโนโลยีโดยประมาณสำหรับชิ้นส่วนการผลิต

การชุบแข็งด้วยไอออนพลาสมา วิธีการชุบแข็งผิวของชิ้นส่วนด้วยวิธีสุญญากาศไอออนพลาสมานั้นรวมถึงกระบวนการต่อไปนี้: การสร้าง (การก่อตัว) ของการไหลของสสาร การเปิดใช้งานการเร่งความเร็วและการโฟกัส ; การควบแน่นและการนำเข้าสู่พื้นผิวของชิ้นส่วน (สารตั้งต้น) การสร้าง: การไหลเวียนของสสารเป็นไปได้โดยการระเหย (ระเหิด) และการฉีดพ่น การระเหย: การเปลี่ยนเฟสที่ควบแน่นไปเป็นไอเกิดขึ้นจากการจ่ายพลังงานความร้อนไปยังสารระเหย ของแข็งมักจะละลายเมื่อถูกความร้อนและกลายเป็นก๊าซ สารบางชนิดจะผ่านเข้าสู่สถานะก๊าซโดยผ่านเฟสของเหลว กระบวนการนี้เรียกว่าการระเหิด ...

โดยใช้วิธีสูญญากาศไอออนพลาสม่าเทคโนโลยี: 1) การปรับเปลี่ยนชั้นพื้นผิว: ความอิ่มตัวของการแพร่กระจายไอออน; (ไนไตรดิ้งอิออน, คาร์บูไรซิ่ง, บอเรต, ฯลฯ ); อิออน (พลาสม่า) การกัด (ทำความสะอาด); การฝังไอออน (การปลูกถ่าย); การหลอมเหลวแบบเรืองแสง CTO ในสภาพแวดล้อมการปลดปล่อยที่ไม่ยั่งยืน 2) การเคลือบ: โพลีเมอไรเซชันปล่อยเรืองแสง; การสะสมไอออน (ระบบสเปรย์ไตรโอด, ระบบสเปรย์ไดโอด, การใช้แคโทดแบบกลวง); การระเหยอาร์คไฟฟ้า วิธีการคลัสเตอร์ไอออน แคโทดสปัตเตอร์ (กระแสตรง, ความถี่สูง); การสะสมของสารเคมีในพลาสมาปล่อยแสง

โดยใช้วิธีสูญญากาศไอออนพลาสม่าเทคโนโลยี: 1) การปรับเปลี่ยนชั้นพื้นผิว: ความอิ่มตัวของการแพร่กระจายไอออน; (ไนไตรดิ้งอิออน, คาร์บูไรซิ่ง, บอเรต, ฯลฯ ); อิออน (พลาสม่า) การกัด (ทำความสะอาด); การฝังไอออน (การปลูกถ่าย); การหลอมเหลวแบบเรืองแสง CTO ในสภาพแวดล้อมการปลดปล่อยที่ไม่ยั่งยืน 2) การเคลือบ: โพลีเมอไรเซชันปล่อยเรืองแสง; การสะสมไอออน (ระบบสเปรย์ไตรโอด, ระบบสเปรย์ไดโอด, การใช้แคโทดแบบกลวง); การระเหยอาร์คไฟฟ้า วิธีการคลัสเตอร์ไอออน แคโทดสปัตเตอร์ (กระแสตรง, ความถี่สูง); การสะสมของสารเคมีในพลาสมาปล่อยแสง

ข้อดีของวิธีการชุบแข็งด้วยไอออนพลาสม่าแบบสุญญากาศ: การยึดเกาะสูงของสารเคลือบกับพื้นผิว ความสม่ำเสมอของความหนาเคลือบบนพื้นที่ขนาดใหญ่ การเปลี่ยนแปลงองค์ประกอบของสารเคลือบในวงกว้างภายในวัฏจักรเทคโนโลยีเดียว ได้รับความสะอาดสูงของพื้นผิวเคลือบ ความสะอาดทางนิเวศวิทยาของวงจรการผลิต

ข้อดีของวิธีการชุบแข็งด้วยไอออนพลาสม่าแบบสุญญากาศ: การยึดเกาะสูงของสารเคลือบกับพื้นผิว ความสม่ำเสมอของความหนาเคลือบบนพื้นที่ขนาดใหญ่ การเปลี่ยนแปลงองค์ประกอบของสารเคลือบในวงกว้างภายในวัฏจักรเทคโนโลยีเดียว ได้รับความสะอาดสูงของพื้นผิวเคลือบ ความสะอาดทางนิเวศวิทยาของวงจรการผลิต

ไอออนสปัตเตอร์ ไอออนสปัตเตอร์แบ่งออกเป็นสองกลุ่ม: พลาสมา ไอออนิก ซึ่งเป้าหมายอยู่ในพลาสมาที่ปล่อยแก๊สซึ่งสร้างขึ้นโดยใช้การเรืองแสง อาร์ค และการปล่อยความถี่สูง การสปัตเตอร์เกิดขึ้นจากการทิ้งระเบิดเป้าหมายด้วยไอออนที่สกัดจากพลาสมา แหล่งกำเนิดอิสระโดยไม่ต้องโฟกัสและมีการโฟกัสของลำแสงไอออนที่พุ่งเป้าไปที่เป้าหมาย

ไอออนสปัตเตอร์ ไอออนสปัตเตอร์แบ่งออกเป็นสองกลุ่ม: พลาสมา ไอออนิก ซึ่งเป้าหมายอยู่ในพลาสมาที่ปล่อยแก๊สซึ่งสร้างขึ้นโดยใช้การเรืองแสง อาร์ค และการปล่อยความถี่สูง การสปัตเตอร์เกิดขึ้นจากการทิ้งระเบิดเป้าหมายด้วยไอออนที่สกัดจากพลาสมา แหล่งกำเนิดอิสระโดยไม่ต้องโฟกัสและมีการโฟกัสของลำแสงไอออนที่พุ่งเป้าไปที่เป้าหมาย

ระบบฉีดพ่นหลัก 1 - ห้อง; 2 - ตัวยึดพื้นผิว; 3 - รายละเอียด (พื้นผิว); 4 - เป้าหมาย; 5 - แคโทด; 6 - หน้าจอ; 7 - การจ่ายก๊าซทำงาน; 8 - แหล่งจ่ายไฟ; 9 - สูบน้ำออก

ระบบฉีดพ่นหลัก 1 - ห้อง; 2 - ตัวยึดพื้นผิว; 3 - รายละเอียด (พื้นผิว); 4 - เป้าหมาย; 5 - แคโทด; 6 - หน้าจอ; 7 - การจ่ายก๊าซทำงาน; 8 - แหล่งจ่ายไฟ; 9 - สูบน้ำออก

การบำบัดด้วยสารเคมีในสภาพแวดล้อมที่มีการปลดปล่อยสารเรืองแสง การติดตั้งแบบกระจายที่มีการปลดปล่อยสารเรืองแสงนั้นใช้เพื่อดำเนินการตามกระบวนการของไนไตรด์ คาร์บูไรซิ่ง การทำให้เป็นซิลิโคน และการบำบัดทางเคมีประเภทอื่นๆ จากเฟสของก๊าซ ความลึกของชั้นการแพร่กระจายถึงหลายมิลลิเมตรโดยมีความอิ่มตัวสม่ำเสมอของพื้นผิวทั้งหมดของผลิตภัณฑ์ กระบวนการนี้ดำเนินการด้วยแรงดันที่ลดลงเท่ากับ 10 -1 - 10 -3 Pa ซึ่งรับประกันการมีอยู่ของการปล่อยเรืองแสง ข้อดีของการใช้การคายประจุแบบเรืองแสง: อัตราการใช้พลังงานสูง (การบริโภคเฉพาะสำหรับการแตกตัวเป็นไอออนของแก๊สและการทำความร้อนบางส่วน) ลดระยะเวลาของกระบวนการเนื่องจากความร้อนอย่างรวดเร็วจนถึงอุณหภูมิอิ่มตัว การเพิ่มกิจกรรมของตัวกลางก๊าซและชั้นผิว ความเป็นไปได้ของการเคลือบจากโลหะทนไฟ โลหะผสม และสารประกอบเคมี ข้อเสียของกระบวนการ: แรงดันต่ำในห้องเพาะเลี้ยง (10 -1 Pa), ผลผลิตต่ำ, ทำงานในโหมดแบทช์, ความเป็นไปไม่ได้ในการประมวลผลผลิตภัณฑ์ขนาดยาว (เช่น ท่อ), การใช้พลังงานที่สำคัญ, ต้นทุนการติดตั้งสูง

การบำบัดด้วยสารเคมีในสภาพแวดล้อมที่มีการปลดปล่อยสารเรืองแสง การติดตั้งแบบกระจายที่มีการปลดปล่อยสารเรืองแสงนั้นใช้เพื่อดำเนินการตามกระบวนการของไนไตรด์ คาร์บูไรซิ่ง การทำให้เป็นซิลิโคน และการบำบัดทางเคมีประเภทอื่นๆ จากเฟสของก๊าซ ความลึกของชั้นการแพร่กระจายถึงหลายมิลลิเมตรโดยมีความอิ่มตัวสม่ำเสมอของพื้นผิวทั้งหมดของผลิตภัณฑ์ กระบวนการนี้ดำเนินการด้วยแรงดันที่ลดลงเท่ากับ 10 -1 - 10 -3 Pa ซึ่งรับประกันการมีอยู่ของการปล่อยเรืองแสง ข้อดีของการใช้การคายประจุแบบเรืองแสง: อัตราการใช้พลังงานสูง (การบริโภคเฉพาะสำหรับการแตกตัวเป็นไอออนของแก๊สและการทำความร้อนบางส่วน) ลดระยะเวลาของกระบวนการเนื่องจากความร้อนอย่างรวดเร็วจนถึงอุณหภูมิอิ่มตัว การเพิ่มกิจกรรมของตัวกลางก๊าซและชั้นผิว ความเป็นไปได้ของการเคลือบจากโลหะทนไฟ โลหะผสม และสารประกอบเคมี ข้อเสียของกระบวนการ: แรงดันต่ำในห้องเพาะเลี้ยง (10 -1 Pa), ผลผลิตต่ำ, ทำงานในโหมดแบทช์, ความเป็นไปไม่ได้ในการประมวลผลผลิตภัณฑ์ขนาดยาว (เช่น ท่อ), การใช้พลังงานที่สำคัญ, ต้นทุนการติดตั้งสูง

ความอิ่มตัวของการแพร่กระจายไอออน ข้อดีเหนือกระบวนการไนไตรดิ้งแก๊สทั่วไป: รอบเวลาลดลง 3 -5 เท่า; ลดการเสียรูปของชิ้นส่วนได้ 3 -5 เท่า ความเป็นไปได้ของการดำเนินการควบคุมกระบวนการไนไตรด์เพื่อให้ได้ชั้นที่มีองค์ประกอบและโครงสร้างที่กำหนด ความเป็นไปได้ในการลดอุณหภูมิของกระบวนการไนไตรด์เป็น 350 -400 0 Сซึ่งหลีกเลี่ยงการทำให้วัสดุหลักของแกนผลิตภัณฑ์อ่อนตัวลง ลดความเปราะบางของชั้นและเพิ่มประสิทธิภาพ ความสะดวกในการปกป้องแต่ละส่วนของชิ้นส่วนจากไนไตรด์ การกำจัดอันตรายจากการระเบิดของเตาเผา ลดการใช้ไฟฟ้าจำเพาะ 1, 5-2 เท่าและแก๊สทำงาน 30 -50 เท่า; ปรับปรุงสภาพการทำงานของเทอร์มิสเตอร์ ข้อเสีย: เป็นไปไม่ได้ที่จะเร่งกระบวนการโดยการเพิ่มความหนาแน่นของฟลักซ์ไอออนเนื่องจากชิ้นส่วนที่ร้อนเกินไปความแข็งผิวจะลดลง การทำให้เข้มข้นของกระบวนการไอออนไนไตรดิ้ง การกำหนดสนามแม่เหล็กเพื่อเพิ่มความหนาแน่นกระแสและลดแรงดันแก๊ส โดยการสร้างพื้นผิวของชิ้นส่วนที่มีความบกพร่องที่กำหนด (การเสียรูปพลาสติกเบื้องต้น, การอบชุบด้วยความร้อน)

ความอิ่มตัวของการแพร่กระจายไอออน ข้อดีเหนือกระบวนการไนไตรดิ้งแก๊สทั่วไป: รอบเวลาลดลง 3 -5 เท่า; ลดการเสียรูปของชิ้นส่วนได้ 3 -5 เท่า ความเป็นไปได้ของการดำเนินการควบคุมกระบวนการไนไตรด์เพื่อให้ได้ชั้นที่มีองค์ประกอบและโครงสร้างที่กำหนด ความเป็นไปได้ในการลดอุณหภูมิของกระบวนการไนไตรด์เป็น 350 -400 0 Сซึ่งหลีกเลี่ยงการทำให้วัสดุหลักของแกนผลิตภัณฑ์อ่อนตัวลง ลดความเปราะบางของชั้นและเพิ่มประสิทธิภาพ ความสะดวกในการปกป้องแต่ละส่วนของชิ้นส่วนจากไนไตรด์ การกำจัดอันตรายจากการระเบิดของเตาเผา ลดการใช้ไฟฟ้าจำเพาะ 1, 5-2 เท่าและแก๊สทำงาน 30 -50 เท่า; ปรับปรุงสภาพการทำงานของเทอร์มิสเตอร์ ข้อเสีย: เป็นไปไม่ได้ที่จะเร่งกระบวนการโดยการเพิ่มความหนาแน่นของฟลักซ์ไอออนเนื่องจากชิ้นส่วนที่ร้อนเกินไปความแข็งผิวจะลดลง การทำให้เข้มข้นของกระบวนการไอออนไนไตรดิ้ง การกำหนดสนามแม่เหล็กเพื่อเพิ่มความหนาแน่นกระแสและลดแรงดันแก๊ส โดยการสร้างพื้นผิวของชิ้นส่วนที่มีความบกพร่องที่กำหนด (การเสียรูปพลาสติกเบื้องต้น, การอบชุบด้วยความร้อน)

หน่วยประสานอิออน EVT

หน่วยประสานอิออน EVT

การคาร์บูไรซิ่งด้วยไอออน การคาร์บูไรซิ่งด้วยไอออนทำให้เกิดการไล่ระดับความเข้มข้นของคาร์บอนในระดับสูงในชั้นขอบ อัตราการเติบโตของชั้นคาร์บูไรซ์ของวัสดุคือ 0.4 ... 0.6 มม. / ชม. ซึ่งสูงกว่าตัวบ่งชี้นี้ 3 ... 5 เท่าสำหรับวิธีการประสานอื่น ๆ ระยะเวลาของการประสานไอออนเพื่อให้ได้ชั้น 1 ... 1 หนา 2 มม. ลดลงเหลือ 2 ... 3 ชั่วโมง เนื่องจากการใช้ก๊าซ ไฟฟ้า และเวลาดำเนินการสั้น ต้นทุนการผลิตจึงลดลง 4 ... 5 เท่า ข้อได้เปรียบทางเทคโนโลยีของไอออนคาร์บูไรซิ่ง ได้แก่ ความสม่ำเสมอของคาร์บูไรเซชันสูง การไม่เกิดออกซิเดชันภายนอกและภายใน และการลดการบิดงอของชิ้นส่วน ปริมาณการตัดเฉือนลดลง 30% จำนวนขั้นตอนการตัดเฉือนลดลง 40% และรอบเวลาลดลง 50%

การคาร์บูไรซิ่งด้วยไอออน การคาร์บูไรซิ่งด้วยไอออนทำให้เกิดการไล่ระดับความเข้มข้นของคาร์บอนในระดับสูงในชั้นขอบ อัตราการเติบโตของชั้นคาร์บูไรซ์ของวัสดุคือ 0.4 ... 0.6 มม. / ชม. ซึ่งสูงกว่าตัวบ่งชี้นี้ 3 ... 5 เท่าสำหรับวิธีการประสานอื่น ๆ ระยะเวลาของการประสานไอออนเพื่อให้ได้ชั้น 1 ... 1 หนา 2 มม. ลดลงเหลือ 2 ... 3 ชั่วโมง เนื่องจากการใช้ก๊าซ ไฟฟ้า และเวลาดำเนินการสั้น ต้นทุนการผลิตจึงลดลง 4 ... 5 เท่า ข้อได้เปรียบทางเทคโนโลยีของไอออนคาร์บูไรซิ่ง ได้แก่ ความสม่ำเสมอของคาร์บูไรเซชันสูง การไม่เกิดออกซิเดชันภายนอกและภายใน และการลดการบิดงอของชิ้นส่วน ปริมาณการตัดเฉือนลดลง 30% จำนวนขั้นตอนการตัดเฉือนลดลง 40% และรอบเวลาลดลง 50%

Ion-plasma nitriding (IPA) IPA เป็นชนิดของการบำบัดด้วยความร้อนทางเคมีของชิ้นส่วนเครื่องจักร เครื่องมือ อุปกรณ์ปั๊มและหล่อ ให้การแพร่ความอิ่มตัวของชั้นผิวของเหล็ก (เหล็กหล่อ) ด้วยไนโตรเจนหรือไนโตรเจนและคาร์บอนในไนโตรเจน-ไฮโดรเจน พลาสมาที่อุณหภูมิ 450 - 600 ° C เช่นเดียวกับไททาเนียมหรือไททาเนียมอัลลอยด์ที่อุณหภูมิ 800 - 950 ° C ในพลาสมาไนโตรเจน สาระสำคัญของไอออนพลาสมาไนไตรดิ้งอยู่ในความจริงที่ว่าในตัวกลางก๊าซที่มีไนโตรเจนถูกปล่อยออกมาถึง 200-1,000 Pa ระหว่างแคโทดที่ชิ้นงานตั้งอยู่และขั้วบวกซึ่งเล่นโดยผนังของห้องสุญญากาศ , การปล่อยเรืองแสงผิดปกติจะตื่นเต้น ซึ่งก่อให้เกิดตัวกลางที่ใช้งานอยู่ (ไอออน อะตอม โมเลกุลที่ถูกกระตุ้น) เพื่อให้แน่ใจว่าการก่อตัวของชั้นไนไตรด์บนพื้นผิวของบทความซึ่งประกอบด้วยโซนนอก - ไนไตรด์ที่มีโซนการแพร่อยู่ใต้นั้น

Ion-plasma nitriding (IPA) IPA เป็นชนิดของการบำบัดด้วยความร้อนทางเคมีของชิ้นส่วนเครื่องจักร เครื่องมือ อุปกรณ์ปั๊มและหล่อ ให้การแพร่ความอิ่มตัวของชั้นผิวของเหล็ก (เหล็กหล่อ) ด้วยไนโตรเจนหรือไนโตรเจนและคาร์บอนในไนโตรเจน-ไฮโดรเจน พลาสมาที่อุณหภูมิ 450 - 600 ° C เช่นเดียวกับไททาเนียมหรือไททาเนียมอัลลอยด์ที่อุณหภูมิ 800 - 950 ° C ในพลาสมาไนโตรเจน สาระสำคัญของไอออนพลาสมาไนไตรดิ้งอยู่ในความจริงที่ว่าในตัวกลางก๊าซที่มีไนโตรเจนถูกปล่อยออกมาถึง 200-1,000 Pa ระหว่างแคโทดที่ชิ้นงานตั้งอยู่และขั้วบวกซึ่งเล่นโดยผนังของห้องสุญญากาศ , การปล่อยเรืองแสงผิดปกติจะตื่นเต้น ซึ่งก่อให้เกิดตัวกลางที่ใช้งานอยู่ (ไอออน อะตอม โมเลกุลที่ถูกกระตุ้น) เพื่อให้แน่ใจว่าการก่อตัวของชั้นไนไตรด์บนพื้นผิวของบทความซึ่งประกอบด้วยโซนนอก - ไนไตรด์ที่มีโซนการแพร่อยู่ใต้นั้น

โครงสร้างจุลภาคของชั้นไนไตรด์ของเหล็กกล้าเครื่องมือ 4 X 5 MFS a b โครงสร้างจุลภาคของเหล็ก U 8 (a) และ 20 X 13 (b) หลังจากไนไตรดิ้งด้วยไอออนพลาสมา

โครงสร้างจุลภาคของชั้นไนไตรด์ของเหล็กกล้าเครื่องมือ 4 X 5 MFS a b โครงสร้างจุลภาคของเหล็ก U 8 (a) และ 20 X 13 (b) หลังจากไนไตรดิ้งด้วยไอออนพลาสมา

การติดตั้ง UA-63 -950/3400 พร้อมรูปทรงตัวแปรของห้องทำงาน (ความสูง 1, 7 หรือ 3, 4 ม.)

การติดตั้ง UA-63 -950/3400 พร้อมรูปทรงตัวแปรของห้องทำงาน (ความสูง 1, 7 หรือ 3, 4 ม.)

การประยุกต์ใช้วิธีการไอออนพลาสม่าไนไตรด์ด้วยวิธีนี้ ผลิตภัณฑ์ต่อไปนี้ได้รับการประมวลผล: หัวฉีดสำหรับรถยนต์, แผ่นแบริ่งของไดรฟ์อัตโนมัติ, ดาย, เจาะ, แสตมป์, แม่พิมพ์ (เดมเลอร์ไครสเลอร์); สปริงสำหรับระบบหัวฉีด (Opel); เพลาข้อเหวี่ยง (ออดี้); เพลาลูกเบี้ยว (โฟล์คสวาเกน); เพลาข้อเหวี่ยงของคอมเพรสเซอร์ (Atlas, USA และ Wabco, Germany); เกียร์สำหรับ BMW (Handl เยอรมนี); เกียร์รถบัส (Voith); การชุบแข็งของเครื่องมือกดในการผลิตผลิตภัณฑ์อะลูมิเนียม (Nughovens, Scandex, John Davis เป็นต้น) มีประสบการณ์เชิงบวกในการใช้วิธีนี้ในอุตสาหกรรมโดยกลุ่มประเทศ CIS: เบลารุส - MZKT, MAZ, Bel อาริโซน่า; รัสเซีย - รถยนต์. วาซ, คัม. AZ, MMPP "Salyut", สมาคมสร้างเครื่องยนต์อูฟา (UMPO) ข้อมูลต่อไปนี้ประมวลผลโดยวิธี IPA: เกียร์ (MZKT); เกียร์และชิ้นส่วนอื่น ๆ (MAZ); ล้อเฟืองขนาดใหญ่ (มากกว่า 800 มม.) (Bel. AZ); วาล์วไอดีและไอเสีย (อัตโนมัติ. VAZ); เพลาข้อเหวี่ยง (Kam. AZ)

การประยุกต์ใช้วิธีการไอออนพลาสม่าไนไตรด์ด้วยวิธีนี้ ผลิตภัณฑ์ต่อไปนี้ได้รับการประมวลผล: หัวฉีดสำหรับรถยนต์, แผ่นแบริ่งของไดรฟ์อัตโนมัติ, ดาย, เจาะ, แสตมป์, แม่พิมพ์ (เดมเลอร์ไครสเลอร์); สปริงสำหรับระบบหัวฉีด (Opel); เพลาข้อเหวี่ยง (ออดี้); เพลาลูกเบี้ยว (โฟล์คสวาเกน); เพลาข้อเหวี่ยงของคอมเพรสเซอร์ (Atlas, USA และ Wabco, Germany); เกียร์สำหรับ BMW (Handl เยอรมนี); เกียร์รถบัส (Voith); การชุบแข็งของเครื่องมือกดในการผลิตผลิตภัณฑ์อะลูมิเนียม (Nughovens, Scandex, John Davis เป็นต้น) มีประสบการณ์เชิงบวกในการใช้วิธีนี้ในอุตสาหกรรมโดยกลุ่มประเทศ CIS: เบลารุส - MZKT, MAZ, Bel อาริโซน่า; รัสเซีย - รถยนต์. วาซ, คัม. AZ, MMPP "Salyut", สมาคมสร้างเครื่องยนต์อูฟา (UMPO) ข้อมูลต่อไปนี้ประมวลผลโดยวิธี IPA: เกียร์ (MZKT); เกียร์และชิ้นส่วนอื่น ๆ (MAZ); ล้อเฟืองขนาดใหญ่ (มากกว่า 800 มม.) (Bel. AZ); วาล์วไอดีและไอเสีย (อัตโนมัติ. VAZ); เพลาข้อเหวี่ยง (Kam. AZ)

การทำให้เป็นโลหะของผลิตภัณฑ์ประเภท 1 ดำเนินการเพื่อการตกแต่ง เพื่อเพิ่มความแข็งและความทนทานต่อการสึกหรอ และเพื่อป้องกันการกัดกร่อน เนื่องจากการยึดเกาะที่อ่อนแอของสารเคลือบกับพื้นผิว การทำให้เป็นโลหะประเภทนี้ไม่เหมาะสำหรับชิ้นส่วนที่ทำงานภายใต้โหลดและอุณหภูมิสูง เทคโนโลยี Metallization ประเภท 1 และ 2 a จัดให้มีชั้นของสารบนพื้นผิวของผลิตภัณฑ์ที่เย็นหรือร้อนจนถึงอุณหภูมิที่ค่อนข้างต่ำ การเคลือบโลหะประเภทนี้รวมถึง: อิเล็กโทรไลต์ (การชุบด้วยไฟฟ้า); เคมี; กระบวนการเปลวไฟเพื่อให้ได้สารเคลือบ (พ่น); การเคลือบกาบ (เชิงกล - ความร้อน); การแพร่กระจายแช่ในโลหะหลอมเหลว เทคโนโลยีการทำให้เป็นโลหะประเภทที่ 2 b ให้ความอิ่มตัวของการแพร่กระจายของพื้นผิวของชิ้นส่วนที่ถูกทำให้ร้อนถึงอุณหภูมิสูงด้วยองค์ประกอบโลหะ อันเป็นผลมาจากการที่โลหะผสมก่อตัวขึ้นในเขตการแพร่กระจายขององค์ประกอบ (การทำให้เป็นโลหะแบบแพร่) ในกรณีนี้ รูปทรงและขนาดของชิ้นส่วนที่จะเคลือบโลหะนั้นแทบไม่เปลี่ยนแปลง

การทำให้เป็นโลหะของผลิตภัณฑ์ประเภท 1 ดำเนินการเพื่อการตกแต่ง เพื่อเพิ่มความแข็งและความทนทานต่อการสึกหรอ และเพื่อป้องกันการกัดกร่อน เนื่องจากการยึดเกาะที่อ่อนแอของสารเคลือบกับพื้นผิว การทำให้เป็นโลหะประเภทนี้ไม่เหมาะสำหรับชิ้นส่วนที่ทำงานภายใต้โหลดและอุณหภูมิสูง เทคโนโลยี Metallization ประเภท 1 และ 2 a จัดให้มีชั้นของสารบนพื้นผิวของผลิตภัณฑ์ที่เย็นหรือร้อนจนถึงอุณหภูมิที่ค่อนข้างต่ำ การเคลือบโลหะประเภทนี้รวมถึง: อิเล็กโทรไลต์ (การชุบด้วยไฟฟ้า); เคมี; กระบวนการเปลวไฟเพื่อให้ได้สารเคลือบ (พ่น); การเคลือบกาบ (เชิงกล - ความร้อน); การแพร่กระจายแช่ในโลหะหลอมเหลว เทคโนโลยีการทำให้เป็นโลหะประเภทที่ 2 b ให้ความอิ่มตัวของการแพร่กระจายของพื้นผิวของชิ้นส่วนที่ถูกทำให้ร้อนถึงอุณหภูมิสูงด้วยองค์ประกอบโลหะ อันเป็นผลมาจากการที่โลหะผสมก่อตัวขึ้นในเขตการแพร่กระจายขององค์ประกอบ (การทำให้เป็นโลหะแบบแพร่) ในกรณีนี้ รูปทรงและขนาดของชิ้นส่วนที่จะเคลือบโลหะนั้นแทบไม่เปลี่ยนแปลง

การทำให้เป็นโลหะด้วยไอออนพลาสม่า การทำให้เป็นโลหะด้วยไอออนพลาสมามีข้อดีที่สำคัญหลายประการมากกว่าการทำให้เกิดโลหะเป็นโลหะประเภทอื่นๆ อุณหภูมิพลาสมาที่สูงและสภาพแวดล้อมที่เป็นกลางทำให้ได้สารเคลือบที่มีความเป็นเนื้อเดียวกันของโครงสร้างมากขึ้น ความสามารถในการออกซิไดซ์ที่ต่ำกว่า สมบัติการยึดติดและการยึดเกาะที่สูงขึ้น ความต้านทานการสึกหรอ ฯลฯ เมื่อเปรียบเทียบกับคุณสมบัติของการเคลือบผิวโลหะประเภทอื่นๆ เมื่อใช้วิธีการชุบโลหะนี้ คุณสามารถพ่นวัสดุทนไฟต่างๆ ได้: ทังสเตน โมลิบดีนัม ไททาเนียม ฯลฯ โลหะผสมแข็ง เช่นเดียวกับออกไซด์ของอะลูมิเนียม โครเมียม แมกนีเซียม ฯลฯ การเคลือบสามารถทำได้โดยการพ่นทั้งลวดและผง การทำให้เป็นโลหะประกอบด้วยสามกระบวนการ: การหลอมลวดโลหะแข็งหรือผง (ด้วยการทำให้เป็นโลหะด้วยไอออนพลาสม่า) การพ่นโลหะหลอมเหลวและการขึ้นรูปสารเคลือบ วัสดุสำหรับการฉีดพ่นอาจเป็นโลหะทนไฟใด ๆ ในรูปแบบของลวดหรือผง แต่สามารถใช้ลวดโลหะผสมคาร์บอนปานกลางประเภท Np-40, Np-ZOKhGSA, Np-ZX 13 เป็นต้น ในสภาพของรถยนต์ สถานประกอบการซ่อมโลหะผสมประเภท VZK (stellite) หรือซอร์ไมต์ที่มีความทนทานต่อการสึกหรอและการกัดกร่อนสูง

การทำให้เป็นโลหะด้วยไอออนพลาสม่า การทำให้เป็นโลหะด้วยไอออนพลาสมามีข้อดีที่สำคัญหลายประการมากกว่าการทำให้เกิดโลหะเป็นโลหะประเภทอื่นๆ อุณหภูมิพลาสมาที่สูงและสภาพแวดล้อมที่เป็นกลางทำให้ได้สารเคลือบที่มีความเป็นเนื้อเดียวกันของโครงสร้างมากขึ้น ความสามารถในการออกซิไดซ์ที่ต่ำกว่า สมบัติการยึดติดและการยึดเกาะที่สูงขึ้น ความต้านทานการสึกหรอ ฯลฯ เมื่อเปรียบเทียบกับคุณสมบัติของการเคลือบผิวโลหะประเภทอื่นๆ เมื่อใช้วิธีการชุบโลหะนี้ คุณสามารถพ่นวัสดุทนไฟต่างๆ ได้: ทังสเตน โมลิบดีนัม ไททาเนียม ฯลฯ โลหะผสมแข็ง เช่นเดียวกับออกไซด์ของอะลูมิเนียม โครเมียม แมกนีเซียม ฯลฯ การเคลือบสามารถทำได้โดยการพ่นทั้งลวดและผง การทำให้เป็นโลหะประกอบด้วยสามกระบวนการ: การหลอมลวดโลหะแข็งหรือผง (ด้วยการทำให้เป็นโลหะด้วยไอออนพลาสม่า) การพ่นโลหะหลอมเหลวและการขึ้นรูปสารเคลือบ วัสดุสำหรับการฉีดพ่นอาจเป็นโลหะทนไฟใด ๆ ในรูปแบบของลวดหรือผง แต่สามารถใช้ลวดโลหะผสมคาร์บอนปานกลางประเภท Np-40, Np-ZOKhGSA, Np-ZX 13 เป็นต้น ในสภาพของรถยนต์ สถานประกอบการซ่อมโลหะผสมประเภท VZK (stellite) หรือซอร์ไมต์ที่มีความทนทานต่อการสึกหรอและการกัดกร่อนสูง

ไนไตรดิ้ง ซึ่งเป็นช่วงที่ชั้นผิวของผลิตภัณฑ์เหล็กอิ่มตัวด้วยไนโตรเจน ถูกนำมาใช้ในระดับอุตสาหกรรมเมื่อไม่นานมานี้ วิธีการประมวลผลนี้เสนอให้ใช้โดย Academician N.P. Chizhevsky ช่วยให้สามารถปรับปรุงคุณลักษณะหลายอย่างของผลิตภัณฑ์ที่ทำจากโลหะผสมเหล็ก

สาระสำคัญของเทคโนโลยี

ไนไตรดิ้งของเหล็ก เมื่อเทียบกับวิธีการที่นิยมในการแปรรูปโลหะนี้อย่างคาร์บูไรซิ่ง มีข้อดีที่สำคัญหลายประการ นั่นคือเหตุผลที่เทคโนโลยีนี้เริ่มถูกใช้เป็นวิธีการหลักในการปรับปรุงคุณสมบัติคุณภาพของเหล็ก

ในระหว่างการทำไนไตรดิ้ง ผลิตภัณฑ์เหล็กจะไม่ได้รับผลกระทบจากความร้อนอย่างมีนัยสำคัญ ในขณะที่ความแข็งของชั้นผิวจะเพิ่มขึ้นอย่างมาก เป็นสิ่งสำคัญที่ขนาดของชิ้นส่วนไนไตรด์จะไม่เปลี่ยนแปลง วิธีนี้ช่วยให้สามารถใช้วิธีการประมวลผลนี้กับผลิตภัณฑ์เหล็กที่ผ่านการชุบแข็งแล้วด้วยอุณหภูมิที่สูงและบดให้ได้ตามพารามิเตอร์ทางเรขาคณิตที่ต้องการ หลังจากไนไตรดิงหรือไนไตรดิ้งตามกระบวนการนี้มักจะเรียกกันว่าเหล็กสามารถขัดเงาหรือวิธีการตกแต่งอื่นๆ ได้ทันที

ไนไตรดิ้งเหล็กหมายความว่าโลหะได้รับความร้อนในสภาพแวดล้อมที่มีปริมาณแอมโมเนียสูง อันเป็นผลมาจากการบำบัดด้วยชั้นผิวของโลหะที่อิ่มตัวด้วยไนโตรเจนทำให้เกิดการเปลี่ยนแปลงดังต่อไปนี้

- เนื่องจากความแข็งของชั้นผิวของเหล็กเพิ่มขึ้น ความต้านทานการสึกหรอของชิ้นส่วนจึงดีขึ้น

- ความล้าของผลิตภัณฑ์เพิ่มขึ้น

- พื้นผิวของผลิตภัณฑ์จะทนต่อการกัดกร่อน ความเสถียรนี้จะคงอยู่เมื่อเหล็กสัมผัสกับน้ำ อากาศชื้น และสภาพแวดล้อมที่เป็นไอระเหย

การทำไนไตรดิ้งทำให้ได้ตัวบ่งชี้ความแข็งของเหล็กที่มีเสถียรภาพมากกว่าการทำคาร์บูไรซิ่ง ดังนั้นชั้นผิวของผลิตภัณฑ์ที่ได้รับไนไตรดิ้งจะคงความแข็งไว้ได้แม้ในขณะที่ให้ความร้อนที่อุณหภูมิ 550–600 ° ในขณะที่หลังจากการคาร์บูไรซิ่ง ความแข็งของชั้นผิวอาจเริ่มลดลงแม้ในขณะที่ผลิตภัณฑ์ได้รับความร้อนจากด้านบน 225 องศา ลักษณะความแข็งแรงของชั้นผิวของเหล็กหลังไนไตรดิ้งนั้นสูงกว่าหลังจากการชุบหรือคาร์บูไรซ์ 1.5–2 เท่า

กระบวนการไนไตรดิ้งดำเนินไปอย่างไร

ชิ้นส่วนโลหะถูกวางในผ้าพันคอที่ปิดสนิท ซึ่งติดตั้งในเตาไนไตรดิ้งแล้ว ในเตาเผา ผ้าพันคอที่มีชิ้นส่วนถูกทำให้ร้อนที่อุณหภูมิที่มักจะอยู่ในช่วง 500–600 °แล้วเก็บไว้เป็นระยะเวลาหนึ่งที่อุณหภูมินี้

แอมโมเนียจะถูกป้อนเข้าไปภายใต้ความกดดันเพื่อสร้างตัวกลางในการทำงานซึ่งจำเป็นสำหรับไนไตรดิ้ง เมื่อถูกความร้อน แอมโมเนียจะเริ่มสลายตัวเป็นองค์ประกอบ กระบวนการนี้อธิบายโดยสูตรทางเคมีต่อไปนี้:

2NH 3 → 6H + 2N.

อะตอมไนโตรเจนที่ปล่อยออกมาระหว่างปฏิกิริยาดังกล่าวจะเริ่มแพร่กระจายไปยังโลหะที่ใช้ทำชิ้นงาน ซึ่งนำไปสู่การก่อตัวของไนไตรด์บนพื้นผิวซึ่งมีความแข็งสูง เพื่อแก้ไขผลลัพธ์และป้องกันไม่ให้พื้นผิวของชิ้นส่วนเกิดปฏิกิริยาออกซิไดซ์ ผ้าพันคอพร้อมกับผลิตภัณฑ์และแอมโมเนียที่หลงเหลืออยู่ในนั้นจะถูกทำให้เย็นลงอย่างช้าๆ พร้อมกับเตาไนไตรดิ้ง

ชั้นไนไตรด์ที่เกิดขึ้นบนพื้นผิวโลหะในระหว่างการทำไนไตรดิ้งสามารถมีความหนาได้ในช่วง 0.3–0.6 มม. นี้เพียงพอเพื่อให้ผลิตภัณฑ์มีลักษณะความแข็งแรงที่ต้องการ เหล็กที่แปรรูปโดยใช้เทคโนโลยีนี้ไม่จำเป็นต้องใช้วิธีการประมวลผลเพิ่มเติมใดๆ

กระบวนการที่เกิดขึ้นในชั้นผิวของผลิตภัณฑ์เหล็กในระหว่างการทำไนไตรดิ้งนั้นค่อนข้างซับซ้อน แต่ได้รับการศึกษาอย่างดีจากผู้เชี่ยวชาญในอุตสาหกรรมโลหะวิทยาแล้ว อันเป็นผลมาจากกระบวนการดังกล่าว ขั้นตอนต่อไปนี้เกิดขึ้นในโครงสร้างของโลหะแปรรูป:

- สารละลายที่เป็นของแข็งของ Fe 3 N ซึ่งมีปริมาณไนโตรเจนอยู่ในช่วง 8–11.2%

- สารละลายที่เป็นของแข็งของ Fe 4 N ไนโตรเจนซึ่งมี 5.7–6.1%;

- สารละลายไนโตรเจนที่เกิดขึ้นในเหล็ก α

เฟส α เพิ่มเติมในโครงสร้างโลหะเกิดขึ้นเมื่ออุณหภูมิไนไตรดิ้งเริ่มเกิน 591 ° ในขณะที่ระดับความอิ่มตัวของเฟสนี้กับไนโตรเจนถึงระดับสูงสุด เฟสใหม่จะก่อตัวขึ้นในโครงสร้างโลหะ การสลายตัวของยูเทคตอยด์ในโครงสร้างของโลหะเกิดขึ้นเมื่อระดับความอิ่มตัวของไนโตรเจนกับไนโตรเจนถึงระดับ 2.35%

วาล์วของเครื่องยนต์สันดาปภายในที่มีเทคโนโลยีสูงต้องผ่านกระบวนการไนไตรดิ้ง

ปัจจัยที่มีผลต่อไนโตรเจน

ปัจจัยหลักที่ส่งผลต่อไนไตรด์คือ:

- อุณหภูมิที่ดำเนินการทางเทคโนโลยีดังกล่าว

- ความดันของก๊าซที่จ่ายให้กับผ้าพันคอ

- ระยะเวลาของการถือครองชิ้นส่วนในเตาเผา

ประสิทธิภาพของกระบวนการดังกล่าวยังได้รับอิทธิพลจากระดับการแยกตัวของแอมโมเนียซึ่งตามกฎแล้วอยู่ในช่วง 15–45% เมื่ออุณหภูมิไนไตรด์เพิ่มขึ้นความแข็งของชั้นที่เกิดขึ้นจะลดลง แต่กระบวนการของการแพร่กระจายไนโตรเจนในโครงสร้างโลหะจะถูกเร่ง การลดลงของความแข็งของชั้นผิวของโลหะในระหว่างการไนไตรด์เกิดขึ้นเนื่องจากการแข็งตัวของไนไตรด์ขององค์ประกอบการผสมที่รวมอยู่ในองค์ประกอบ

เพื่อเร่งกระบวนการไนไตรด์และเพิ่มประสิทธิภาพ มีการใช้รูปแบบสองขั้นตอนสำหรับการดำเนินการ ขั้นตอนแรกของไนไตรด์เมื่อใช้รูปแบบดังกล่าวจะดำเนินการที่อุณหภูมิไม่เกิน 525 ° ทำให้สามารถให้ความแข็งสูงกับชั้นผิวของผลิตภัณฑ์เหล็กได้ ในการดำเนินการขั้นตอนที่สองของขั้นตอน ชิ้นส่วนจะถูกทำให้ร้อนที่อุณหภูมิ 600–620 ° ในขณะที่ความลึกของชั้นไนไตรด์ถึงค่าที่ต้องการและกระบวนการนั้นเพิ่มขึ้นเกือบสองเท่า ความแข็งของชั้นผิวของผลิตภัณฑ์เหล็กที่แปรรูปด้วยเทคโนโลยีนี้ไม่ต่ำกว่าค่าพารามิเตอร์เดียวกันของผลิตภัณฑ์ที่ผ่านกรรมวิธีแบบขั้นตอนเดียว

ประเภทของเหล็กไนไตรด์

เทคโนโลยีไนไตรดิ้งสามารถใช้ได้กับทั้งแบบคาร์บอนและแบบที่มีปริมาณคาร์บอนอยู่ในช่วง 0.3-0.5% ผลกระทบสูงสุดเมื่อใช้การดำเนินการทางเทคโนโลยีดังกล่าวสามารถทำได้หากเหล็กอยู่ภายใต้องค์ประกอบทางเคมีซึ่งรวมถึงองค์ประกอบโลหะผสมที่สร้างไนไตรด์ที่เป็นของแข็งและทนความร้อน ธาตุเหล่านี้รวมถึง โดยเฉพาะอย่างยิ่ง โมลิบดีนัม อะลูมิเนียม โครเมียม และโลหะอื่นๆ ที่มีลักษณะใกล้เคียงกัน เหล็กที่มีโมลิบดีนัมจะไม่ได้รับผลกระทบจากปรากฏการณ์ด้านลบ เช่น ความเปราะบางของอุณหภูมิ ซึ่งเกิดขึ้นเมื่อผลิตภัณฑ์เหล็กเย็นตัวลงอย่างช้าๆ หลังจากไนไตรด์ เหล็กกล้าเกรดต่างๆ จะมีความแข็งดังต่อไปนี้:

การผสมองค์ประกอบในองค์ประกอบทางเคมีของเหล็กจะเพิ่มความแข็งของชั้นไนไตรด์ แต่ในขณะเดียวกันก็ลดความหนาลง องค์ประกอบทางเคมีเช่นทังสเตน โมลิบดีนัม โครเมียม และนิกเกิล มีอิทธิพลอย่างมากต่อความหนาของชั้นไนไตรด์

ขอแนะนำให้ใช้เกรดเหล็กบางประเภทสำหรับการดำเนินการทางเทคโนโลยีดังกล่าว ทั้งนี้ขึ้นอยู่กับขอบเขตการใช้งานของผลิตภัณฑ์ที่ผ่านขั้นตอนไนไตรด์ เช่นเดียวกับเงื่อนไขการใช้งาน ดังนั้น ตามปัญหาทางเทคโนโลยีที่ต้องแก้ไข ผู้เชี่ยวชาญแนะนำให้ใช้ผลิตภัณฑ์จากเกรดเหล็กต่อไปนี้สำหรับไนไตรด์38Х2МЮА

เป็นเหล็กที่หลังจากไนไตรด์จะมีความแข็งสูงที่ผิวด้านนอก อลูมิเนียมที่มีอยู่ในองค์ประกอบทางเคมีของเหล็กดังกล่าวช่วยลดความต้านทานการเปลี่ยนรูปของผลิตภัณฑ์ แต่ในขณะเดียวกันก็ช่วยเพิ่มความแข็งและความต้านทานการสึกหรอของพื้นผิวด้านนอก การกำจัดอลูมิเนียมออกจากองค์ประกอบทางเคมีของเหล็กทำให้สามารถสร้างผลิตภัณฑ์ที่มีโครงสร้างที่ซับซ้อนมากขึ้นได้

40X, 40XFAเหล็กอัลลอยด์เหล่านี้ใช้สำหรับการผลิตชิ้นส่วนที่ใช้ในด้านการก่อสร้างเครื่องมือกล

30Х3М, 38ХГМ, 38ХНМЗА, 38ХН3МАเหล็กเหล่านี้ใช้สำหรับการผลิตผลิตภัณฑ์ที่ต้องรับแรงดัดงอเป็นวัฏจักรบ่อยครั้งระหว่างการทำงาน

30X3MF1ผลิตภัณฑ์ทำจากโลหะผสมเหล็กนี้ ความแม่นยำของพารามิเตอร์ทางเรขาคณิตซึ่งอยู่ภายใต้ความต้องการสูง เพื่อให้ชิ้นส่วนของเหล็กนี้มีความแข็งสูงขึ้น (ซึ่งส่วนใหญ่เป็นส่วนประกอบของอุปกรณ์เชื้อเพลิง) สามารถเพิ่มซิลิกอนลงในองค์ประกอบทางเคมีได้

โครงร่างเทคโนโลยีของไนไตรดิ้ง

ในการทำแก๊สไนไตรดิ้งแบบดั้งเดิม พลาสม่าไนไตรดิ้งที่เป็นนวัตกรรมใหม่ หรือไอออนไนไตรดิ้ง ชิ้นงานจะต้องผ่านขั้นตอนการประมวลผลหลายชุด

การเตรียมความร้อนบำบัดการประมวลผลดังกล่าวประกอบด้วยการชุบแข็งของผลิตภัณฑ์และการแบ่งเบาบรรเทาสูง การชุบในกรอบของขั้นตอนนี้ดำเนินการที่อุณหภูมิประมาณ 940 °ในขณะที่ชิ้นงานถูกทำให้เย็นลงในน้ำมันหรือน้ำ การแบ่งเบาบรรเทาภายหลังการดับ ผ่านที่อุณหภูมิ 600–700 ° ทำให้สามารถกอปรโลหะแปรรูปที่มีความแข็งที่สามารถตัดได้ง่าย

การดำเนินการนี้จบลงด้วยการเจียร ซึ่งทำให้สามารถนำพารามิเตอร์ทางเรขาคณิตของชิ้นส่วนไปเป็นค่าที่ต้องการได้

การปกป้องพื้นที่ของผลิตภัณฑ์ที่ไม่ต้องการไนไตรด์การป้องกันดังกล่าวดำเนินการโดยการใช้ดีบุกหรือแก้วเหลวเป็นชั้นบาง ๆ (ไม่เกิน 0.015 มม.) ด้วยเหตุนี้จึงใช้เทคโนโลยีอิเล็กโทรไลซิส ฟิล์มของวัสดุเหล่านี้ซึ่งก่อตัวบนพื้นผิวของผลิตภัณฑ์ไม่อนุญาตให้ไนโตรเจนแทรกซึมเข้าไปในโครงสร้างภายใน

ดำเนินการไนไตรดิ้งเองผลิตภัณฑ์ที่เตรียมไว้จะถูกแปรรูปในสภาพแวดล้อมที่เป็นก๊าซ

ขั้นตอนนี้จำเป็นเพื่อนำลักษณะทางเรขาคณิตและทางกลของผลิตภัณฑ์ให้ได้ค่าที่ต้องการ

ระดับการเปลี่ยนแปลงพารามิเตอร์ทางเรขาคณิตของชิ้นส่วนในระหว่างการทำไนไตรดิ้งตามที่กล่าวไว้ข้างต้นนั้นไม่มีนัยสำคัญมากนัก และขึ้นอยู่กับปัจจัยต่างๆ เช่น ความหนาของชั้นผิวซึ่งอิ่มตัวด้วยไนโตรเจน ระบอบอุณหภูมิของขั้นตอน การไม่มีการเปลี่ยนรูปของชิ้นงานเกือบสมบูรณ์สามารถรับประกันได้ด้วยเทคโนโลยีขั้นสูง - ไอออนไนไตรดิ้ง เมื่อทำไอออนพลาสมาไนไตรดิ้ง ผลิตภัณฑ์เหล็กจะต้องเผชิญกับความเครียดจากความร้อนน้อยลง เนื่องจากการเสียรูปของพวกมันจะลดลง

การทำไนไตรดิ้งแบบดั้งเดิมสามารถทำได้ที่อุณหภูมิสูงถึง 700 ° ต่างจากนวัตกรรมไอออนพลาสม่าไนไตรด์ สำหรับสิ่งนี้ สามารถใช้ผ้าพันคอแบบเปลี่ยนได้หรือแบบปิดในตัวเตาให้ความร้อนได้ การใช้ผ้าพันคอแบบเปลี่ยนได้ซึ่งโหลดชิ้นส่วนที่ผ่านกระบวนการล่วงหน้าก่อนที่จะติดตั้งลงในเตาเผา สามารถเร่งกระบวนการไนไตรดิ้งได้อย่างมาก แต่ก็ไม่ใช่ตัวเลือกที่คุ้มค่าเสมอไป (โดยเฉพาะอย่างยิ่งในกรณีที่ผลิตภัณฑ์ขนาดใหญ่ ประมวลผล)

ประเภทของสภาพแวดล้อมในการทำงาน

สื่อการทำงานประเภทต่างๆ สามารถใช้ทำไนไตรดิ้งได้ ที่พบมากที่สุดคือสื่อที่เป็นก๊าซซึ่งประกอบด้วยแอมโมเนีย 50% และโพรเพน 50% หรือแอมโมเนียและเอนโดกัสในสัดส่วนที่เท่ากัน กระบวนการไนไตรด์ในสภาพแวดล้อมดังกล่าวดำเนินการที่อุณหภูมิ 570 ° ในกรณีนี้ ผลิตภัณฑ์ต้องสัมผัสกับสภาพแวดล้อมที่เป็นก๊าซเป็นเวลา 3 ชั่วโมง ชั้นไนไตรด์ที่สร้างขึ้นโดยใช้สื่อการทำงานดังกล่าวมีความหนาเล็กน้อย แต่มีความแข็งแรงสูงและทนต่อการสึกหรอ

วิธีการของไนไตรดิ้งไอออนพลาสม่าซึ่งดำเนินการในตัวกลางแรร์ที่มีไนโตรเจนนั้นได้รับการยอมรับอย่างกว้างขวางเมื่อเร็ว ๆ นี้

Ionic Plasma Nitriding - รูปลักษณ์ "จากภายใน"

ลักษณะเด่นของไอออนพลาสม่าไนไตรดิ้งซึ่งเรียกอีกอย่างว่าการประมวลผลการปล่อยแสงคือชิ้นงานและตัวลดเสียงเชื่อมต่อกับแหล่งจ่ายกระแสไฟฟ้า ในขณะที่ผลิตภัณฑ์ทำหน้าที่เป็นอิเล็กโทรดที่มีประจุลบ และตัวอุดทำหน้าที่เป็นประจุบวก หนึ่ง. เป็นผลให้เกิดการไหลของไอออนระหว่างชิ้นส่วนและท่อไอเสีย - พลาสมาชนิดหนึ่งประกอบด้วย N 2 หรือ NH 3 เนื่องจากทั้งความร้อนของพื้นผิวที่ผ่านการบำบัดและความอิ่มตัวของไนโตรเจนด้วยปริมาณไนโตรเจนที่ต้องการ

นอกจากไนไตรดิ้งแบบดั้งเดิมและไอออนพลาสม่าแล้ว กระบวนการทำให้พื้นผิวเหล็กอิ่มตัวด้วยไนโตรเจนสามารถทำได้ในตัวกลางที่เป็นของเหลว ในฐานะที่เป็นสื่อการทำงานซึ่งมีอุณหภูมิความร้อนอยู่ที่ 570 ° ในกรณีเช่นนี้จะใช้เกลือไซยาไนด์ที่ละลายได้ เวลาไนไตรด์ที่ดำเนินการในตัวกลางทำงานที่เป็นของเหลวอาจอยู่ระหว่าง 30 ถึง 180 นาที