Instrukcja obsługi cementowni. Operator młyna węgla i cementu

Ten opis stanowiska został przetłumaczony automatycznie. Należy pamiętać, że tłumaczenie automatyczne nie zapewnia 100% dokładności, więc mogą wystąpić drobne błędy w tłumaczeniu w tekście.

Przedmowa do opisu stanowiska

0,1. Dokument wchodzi w życie z chwilą zatwierdzenia.

0.2. Twórca dokumentu: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _.

0.3. Dokument został uzgodniony: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _.

0,4. Dokument ten jest okresowo sprawdzany w odstępach czasu nie przekraczających 3 lat.

1. Postanowienia ogólne

1.1. Stanowisko „Operator młyna III kategorii” należy do kategorii „Pracownicy”.

1.2. Wymagania dotyczące kwalifikacji - pełne wykształcenie średnie ogólnokształcące i zawodowe bez wymagań dotyczących doświadczenia zawodowego lub ukończone ogólnokształcące wykształcenie średnie i zawodowe w produkcji. Rozwój zawodowy i doświadczenie zawodowe w zawodzie operator młyna II kategorii - min. 1 rok.

1.3. Zna i stosuje w działaniach:

- proces technologiczny szlifowania na sucho i na mokro;

- urządzenie, przeznaczenie sprzętu i oprzyrządowanie;

- właściwości fizyczne i chemiczne przetwarzanych produktów;

- zasady pobierania próbek.

1.4. Operator młyna III kategorii jest powoływany i odwoływany na zlecenie organizacji (przedsiębiorstwa / instytucji).

1.5. Operator walcarki trzeciego gatunku raportuje bezpośrednio do _ _ _ _ _ _ _ _ _ _.

1.6. Operator walcarki III stopnia nadzoruje pracę _ _ _ _ _ _ _ _ _ _.

1.7. Pod jego nieobecność operator młyna III kategorii jest zastępowany przez osobę wyznaczoną zgodnie z ustaloną procedurą, która nabywa odpowiednie uprawnienia i jest odpowiedzialna za prawidłowe wykonywanie powierzonych mu obowiązków.

2. Opis pracy, zadań i obowiązków

2.1. Prowadzi proces mielenia na sucho lub mokro chemikaliów i surowców mineralnych, półfabrykatów, wyrobów na zespołach młyna różnych układów: młotkowe, kulkowe, pierścieniowe, tarczowe, rolkowo-wahadłowe, walcowe, prętowe, rurowe lub koloidalne z kruszeniem, separacją, dyspersją, mieszaniem lub prowadzi proces mielenia dalej specjalne młyny do produktów wybuchowych i palnych, pestycydów, ultramaryny, barwników ceramicznych, preparatów koloidal-grafitowych pod okiem wysoko wykwalifikowanego operatora młyna.

2.2. Steruje pracą agregatów i zestawów szlifierskich, obciążeniem materiałów, stopniem i jakością szlifowania, obciążeniem silników.

2.3. Uruchamia i zatrzymuje jednostki, uzupełnia wsad (mieszankę) według podanej receptury.

2.4. Określa, zapobiega przyczynom odchyleń od norm reżimu technologicznego i eliminuje je.

2.5. Identyfikuje i eliminuje awarie sprzętu.

2.6. Znakuje i rejestruje gotowy produkt.

2.7. Przyjmuje sprzęt z naprawy.

2.8. W razie potrzeby waży i zatyka zmielony produkt.

2.9. Zna, rozumie i stosuje aktualne dokumenty regulacyjne związane z jego działalnością.

2.10. Zna i spełnia wymagania aktów prawnych dotyczących ochrony pracy i środowiska, przestrzega norm, metod i technik bezpiecznego wykonywania pracy.

3. Prawa

3.1. Operator walcarki III klasy ma prawo do podjęcia działań w celu zapobieżenia i wyeliminowania wszelkich naruszeń lub niespójności.

3.2. Operatorowi młyna trzeciego stopnia przysługują wszystkie przewidziane prawem gwarancje socjalne.

3.3. Operator tartaku III kategorii ma prawo żądać pomocy w wykonywaniu obowiązków służbowych i wykonywaniu uprawnień.

3.4. Operator młyna III stopnia ma prawo żądać stworzenia warunków organizacyjno-technicznych niezbędnych do wykonywania obowiązków służbowych oraz zapewnienia niezbędnego wyposażenia i inwentarza.

3.5. Operator walcowni III stopnia ma prawo zapoznać się z projektami dokumentów związanych z jego działalnością.

3.6. Operator młyna III kategorii ma prawo żądać i otrzymywać dokumenty, materiały i informacje niezbędne do wykonywania swoich obowiązków służbowych oraz poleceń kierownictwa.

3.7. Operator młyna III kategorii ma prawo do podnoszenia swoich kwalifikacji zawodowych.

3.8. Kierowca młynów III kategorii ma prawo zgłaszać wszelkie naruszenia i niekonsekwencje stwierdzone w toku swojej działalności oraz składać propozycje ich usunięcia.

3.9. Młyn III kategorii ma prawo zapoznać się z dokumentami określającymi prawa i obowiązki zajmowanego stanowiska, kryteriami oceny jakości wykonywania obowiązków służbowych.

4. Odpowiedzialność

4.1. Kierowca walcowni III kategorii odpowiada za niewykonanie lub nieterminowe wykonanie obowiązków nałożonych niniejszym opisem stanowiska i (lub) niewykorzystanie nadanych uprawnień.

4.2. Operator walcowni III stopnia jest odpowiedzialny za nieprzestrzeganie wewnętrznych przepisów pracy, ochrony pracy, bezpieczeństwa, higieny przemysłowej i ochrony przeciwpożarowej.

4.3. Operator młyna III kategorii jest odpowiedzialny za ujawnienie informacji o organizacji (przedsiębiorstwie / instytucji), które są objęte tajemnicą handlową.

4.4. Operator walcowni III stopnia ponosi odpowiedzialność za niespełnienie lub nienależyte wypełnienie wymagań wewnętrznych regulacji organizacji (przedsiębiorstwa / instytucji) oraz zarządzeń prawnych kierownictwa.

4.5. Operator młyna III kategorii odpowiada za przestępstwa popełnione w toku swojej działalności, w granicach określonych przez obowiązujące przepisy administracyjne, karne i cywilne.

4.6. Operator młyna III kategorii jest odpowiedzialny za spowodowanie szkód materialnych w organizacji (przedsiębiorstwie / instytucji) w granicach określonych przez obowiązujące przepisy administracyjne, karne i cywilne.

4.7. Operator młyna III kategorii odpowiada za nadużycie przyznanych mu uprawnień służbowych, a także za ich wykorzystanie do celów osobistych.

1. OGÓLNE WYMAGANIA DOTYCZĄCE OCHRONY PRACY

Ogólne wymagania dotyczące ochrony pracy zawarte są w instrukcji „Ogólne wymagania dotyczące ochrony pracy pracowników zatrudnionych przy produkcji cementu i utylizacji odpadów”.

2. WYMAGANIA DOTYCZĄCE OCHRONY PRACY PRZED ROZPOCZĘCIEM PRACY

2.1. Sprawdź, uporządkuj i załóż kombinezon i obuwie ochronne. Usuń włosy pod nakryciem głowy. Załóż kask.

2.2. Zgodnie z normami dotyczącymi wydawania kombinezonów, obuwia i innych środków ochrony indywidualnej, kierowcy i pomocnik kierowcy cementowni wydaje się:

|

Nazwa osobistego wyposażenia ochronnego |

Wskaźnik emisji |

|

Bawełniany kombinezon przeciwpyłowy |

14 miesięcy |

|

Połączone rękawiczki |

3 miesiące |

|

Respirator przeciwpyłowy |

przed założeniem |

|

Skórzane buty |

12 miesięcy |

|

Kask przeciwhałasowy |

24 miesiące |

Pracodawca jest obowiązany wymienić lub naprawić kombinezon, obuwie ochronne i inne środki ochrony indywidualnej, które stały się bezużyteczne przed upływem ustalonego okresu noszenia z przyczyn niezależnych od pracownika.

2.3. Przed rozpoczęciem pracy kierowca i asystent kierowcy muszą sprawdzić:

zgodność zapisów w dzienniku odbiorów zmiany ze stanem technicznym sprzętu i stanowiska pracy;

dostępność i możliwość serwisowania środków ochrony indywidualnej (respirator, okulary, rękawice itp.), dostępność i kompletność apteczki pierwszej pomocy;

oświetlenie miejsca pracy, przede wszystkim urządzenia rozruchowe, napędy, ogrodzenia, napinacze, drabiny, chodniki itp. Usterki w sieci oświetleniowej są eliminowane przez elektryka;

obecność i sprawność urządzeń ochronnych i ochronnych na wszystkich otwartych przekładniach, wałach, sprzęgłach itp. Zabrania się pracy ze zdjętymi, uszkodzonymi, źle zamocowanymi urządzeniami ochronnymi i osłonowymi;

serwisowalność istniejących sygnalizatorów, oprzyrządowania;

1. Kierowca młynów węglowych i cementowych III kategorii należy do kategorii robotników.

2. Na stanowisko kierownika młynów węglowo-cementowych III kategorii przyjmowana jest osoba z wykształceniem średnim zawodowym lub podstawowym zawodowym oraz specjalnym wykształceniem i rocznym stażem pracy.

3. Kierowcę młynów węglowych i cementowych III kategorii zatrudnia i zwalnia dyrektor organizacji na wniosek

4. Kierowca młynów węglowych i cementowych III kategorii powinien wiedzieć:

a) specjalna (zawodowa) znajomość stanowiska:

Urządzenie i zasada działania serwisowanego sprzętu; czynniki wpływające na jakość mielenia, pracę młynów węglowych, agregatów mielących;

Warunki techniczne i tryb pracy suszarni, kruszenia i mielenia węgla;

Harmonogram dodatkowego załadunku i przeładunku młynów z korpusami mielącymi;

Cel i zasada działania oprzyrządowania, urządzeń automatyki, systemów alarmowych i blokujących;

Jakościowe cechy klinkieru i dodatków; podstawowe techniki i metody laboratoryjnego określania jakości cementu;

Karty smarne serwisowanego sprzętu;

Gatunki i właściwości smarów; sposoby identyfikacji i eliminacji nieprawidłowości w działaniu mechanizmów;

Stanowe normy dotyczące cementu;

b) wiedza ogólna pracownika organizacji:

Zasady i przepisy dotyczące ochrony pracy, bezpieczeństwa, higieny przemysłowej i ochrony przeciwpożarowej,

Zasady używania środków ochrony indywidualnej;

Wymagania dotyczące jakości wykonywanej pracy (usług), racjonalnej organizacji pracy w miejscu pracy;

Rodzaje małżeństwa oraz sposoby zapobiegania i eliminowania go;

Sygnalizacja przemysłowa.

5. Kierowca młynów węglowo-cementowych III kategorii kieruje się w swojej działalności:

Ustawodawstwo RF,

Statut organizacji,

Na polecenie i zarządzenie dyrektora organizacji,

Ten opis stanowiska,

Wewnętrzne regulaminy pracy organizacji,

6. Kierowca młynów węglowych i cementowych III kategorii podlega bezpośrednio pracownikowi z wyższymi kwalifikacjami, kierownikowi produkcji (zakład, warsztat) i dyrektorowi organizacji.

7. Podczas nieobecności kierowcy młynów węglowych i cementowych III kategorii (podróż służbowa, urlop, choroba itp.), Jego obowiązki wykonuje osoba wyznaczona przez dyrektora organizacji na prezentację w określony sposób, która nabywa odpowiednie prawa, obowiązki i odpowiada za wykonanie powierzonego zadania obowiązki wobec niego.

II. Odpowiedzialność zawodowa

Do obowiązków kierowcy młynów węglowych i cementowych III kategorii należy:

a) Specjalne (zawodowe) obowiązki zawodowe:

Prowadzenie procesu mielenia węgla w młynach o wydajności do 16 t / h, klinkieru w młynach cementowych o łącznej wydajności do 75 t / h pod okiem wykwalifikowanego operatora.

Monitorowanie pracy podajników, dozowników, urządzeń przeciągających i klasyfikujących.

Regulacja temperatury i prędkości środka suszącego zgodnie z określonym trybem i rodzajem węgla.

Regulacja temperatury węgla i pyłu węglowego w silosach, mechanizmach transportowych i młynach.

Udział w przeładunkach i przeładunkach młynów.

Kontrola szczelności sprzętu.

Udział w regulacji posuwu młyna i zgodności z wymaganiami technologicznymi dotyczącymi jakości cementu.

Zapewnienie nieprzerwanej pracy, dobry stan serwisowanego sprzętu.

Monitoring temperatury łożysk, pracy stacji olejowych, układów smarowania i chłodzenia wodnego.

Monitorowanie stanu kadłuba, wykładzin pancernych i urządzeń uszczelniających młynów.

Udział w dodatkowym załadunku i przeładunku młynów z ciałami mielącymi.

Zapobieganie i usuwanie usterek w pracy serwisowanego sprzętu.

b) Ogólne obowiązki pracownika organizacji:

Przestrzeganie Wewnętrznych Przepisów Pracy i innych lokalnych przepisów organizacji, wewnętrznych zasad i przepisów dotyczących ochrony pracy, bezpieczeństwa, higieny przemysłowej i ochrony przeciwpożarowej.

Realizacja zleceń pracowników w ramach umowy o pracę, przez których została naprawiona zgodnie z niniejszą instrukcją

Wykonanie prac związanych z przyjęciem i dostawą zmiany, czyszczenie i mycie, dezynfekcja serwisowanego sprzętu i łączności, czyszczenie miejsca pracy, urządzeń, narzędzi oraz utrzymanie ich w należytym stanie.

Prowadzenie ustalonej dokumentacji technicznej.

Dodano do serwisu:

1. Ogólne wymagania dotyczące ochrony pracy

Ogólne wymagania dotyczące ochrony pracy określa Instrukcja „”.

2. Wymagania dotyczące ochrony pracy przed rozpoczęciem pracy

2.1. Sprawdź, uporządkuj i załóż kombinezon i obuwie ochronne. Usuń włosy pod nakryciem głowy. Załóż kask.

2.2. Zgodnie z normami dotyczącymi wydawania kombinezonów, obuwia i innych środków ochrony indywidualnej operatorowi młyna wydaje się:

Pracodawca jest obowiązany wymienić lub naprawić kombinezon, obuwie ochronne i inne środki ochrony indywidualnej, które stały się bezużyteczne przed upływem ustalonego okresu noszenia z przyczyn niezależnych od pracownika.

2.3. Operator młyna przed przystąpieniem do pracy powinien sprawdzić:

zgodność zapisów w dzienniku odbiorów zmiany ze stanem technicznym sprzętu i stanowiska pracy;

serwisowanie elementów złącznych do wykładzin pancernych, włazów, dna załadunku i rozładunku;

przydatność do użytku zaworów wybuchowych i pieca;

serwisowalność systemu zasysania i szczelność sprzętu;

brak osadów pyłu węglowego;

dostępność i możliwość serwisowania środków ochrony indywidualnej (respirator, okulary, rękawice itp.), dostępność i kompletność apteczki pierwszej pomocy;

oświetlenie miejsca pracy, przede wszystkim urządzenia rozruchowe, napędy, ogrodzenia, napinacze, drabiny, chodniki itp. Usterki w sieci oświetleniowej są eliminowane przez elektryka;

obecność i sprawność urządzeń ochronnych i ochronnych na wszystkich otwartych przekładniach, wałach, sprzęgłach itp. Zabrania się pracy ze zdjętymi, uszkodzonymi, źle zamocowanymi urządzeniami ochronnymi i osłonowymi;

serwisowalność istniejących sygnalizatorów, oprzyrządowania;

czystość i uporządkowane obce przedmioty w miejscu pracy, chodniki, platformy;

wizualnie - sprawność uziemienia silników i urządzeń rozruchowych;

obecność środków czyszczących i smarów. Zapasy nie powinny przekraczać dziennego zapotrzebowania, należy je przechowywać w metalowych skrzyniach z dopasowanymi wieczkami;

obecność na stanowisku pracy tablicy sygnałów i zakazu znaków ostrzegawczych „Nie włączać - ludzie pracują!”, instrukcji p.poż. i środków ochrony pracy, instrukcji obsługi sprzętu, instrukcji sygnalizacyjnych, schematu blokowego.

2.4. Wszystkie usterki i naruszenia wykryte podczas akceptacji zmiany powinny zostać odzwierciedlone w dzienniku zmian i zgłoszone brygadziście.

2.5. Jeżeli moment przyjęcia zmiany zbiegł się z chwilą wypadku lub niedopuszczalnego odchylenia w trybie pracy jednostki, zmiana musi być przyjęta tylko za zgodą brygadzisty, kierownika zmiany lub kierownika warsztatu.

3. Wymagania dotyczące ochrony pracy podczas pracy

3.1. Przeprowadzić suszenie i mielenie węgla zgodnie ze schematem blokowym, aby nie dopuścić do gromadzenia się pyłu węglowego, przekraczającego ustalone granice temperatury mieszaniny pyłowo-gazowej na wyjściu z paleniska iz młyna.

3.2. Uruchomienie i zatrzymanie młyna należy przeprowadzić zgodnie z instrukcją obsługi sprzętu.

3.3. Zapalenie pieca i uruchomienie młyna po remoncie lub długim postoju powinno odbywać się za zgodą kierownika warsztatu, a po krótkim postoju - za zgodą brygadzisty lub kierownika zmiany.

3.4. Przed rozpaleniem paleniska i uruchomieniem młyna należy sprawdzić:

brak ludzi w komorach pieca, młynie, sprzęcie oraz w strefach niebezpiecznych;

dostępność i użyteczność instalacji i mocowania urządzeń ochronnych. Wszystkie ruchome części sprzętu, a także części pod napięciem niebezpieczne, muszą być ogrodzone;

instalacja i niezawodność mocowania pokryw luków młyna węglowego;

dostępność wolnych pojemności w zbiorniku, do którego powinno być doprowadzane paliwo mielone w postaci pyłu węglowego;

szczelność zamykających się włazów i drzwi pieca, kanału gazowego i młyna;

dostępność i sprawność urządzenia zapłonowego i zapłonowego, zaworów bezpieczeństwa i sprzętu przeciwpożarowego;

ilość oleju w skrzyni korbowej przekładni młyna (według indeksu). Olej należy uzupełniać w rękawiczkach z pojemnika specjalnie do tego przeznaczonego. Przypadkowo rozlany olej należy natychmiast zasypać piaskiem lub trocinami, a następnie usunąć skrobakiem;

serwisowalność podłączenia przewodów uziemiających;

brak ognisk spalania miału lub węgla surowego.

3.5. Wszelkie usterki wykryte podczas przeglądu sprzętu należy zgłaszać brygadziście lub przełożonemu zmiany i kierować się jego instrukcjami.

3.6. Rozruch młyna należy przeprowadzić po podaniu sygnału ostrzegawczego i otrzymaniu sygnału zwrotnego o możliwości uruchomienia z punktów obsługi urządzeń związanych z pracą młyna.

3.7. Rozpalić piec i uruchomić młyn zgodnie z instrukcją obsługi urządzenia.

3.8. Stan wyłożenia pieca należy monitorować przez okulary ochronne z filtrem światła.

3.9. Aby uniknąć poparzeń, otwieraj zamki i klapy w rękawiczkach stojąc z boku otworu.

3.10. Żużel i popiół należy usuwać tylko podczas normalnej pracy pieca. Zabrania się usuwania żużla i popiołu podczas rozruchu i postoju młyna.

3.11. Zabrania się używania otwartego ognia lub elektrycznych urządzeń grzewczych na terenie młynów węglowych, z wyjątkiem miejsc specjalnie wyznaczonych.

3.12. Uruchomienie urządzenia po wyłączeniu spowodowanym wybuchem (trzaskiem) w układzie z otwarciem zaworu bezpieczeństwa, powinno nastąpić po całkowitym wyeliminowaniu przyczyn wybuchu, centrów spalania i przywróceniu zaworów.

3.13. Jeżeli w bunkrze na węgiel znajdują się ogniska spalania, konieczne jest: napełnienie paleniska rozpyloną wodą; przyspieszyć produkcję węgla z bunkra.

3.14. Jeśli w zbiorniku zostanie wykryty tlący się proszek węglowy:

zwiększyć dopływ proszku do zasobnika, podnosząc jego poziom do maksimum i dalej zużywać proszek do pieca;

wykluczyć jakąkolwiek możliwość przedostania się powietrza do bunkra.

3.15. Jeśli powyższe środki nie wyeliminowały tlenia się proszku, należy wprowadzić dwutlenek węgla lub parę do zasobnika.

3.16. Podczas serwisowania działającego pieca i młyna węglowego zabrania się:

stać naprzeciw włazów rewizyjnych podczas wstępnego podawania paliwa;

otworzyć drzwi i włazy pieców podczas niestabilnej pracy;

używać do zapłonu substancji łatwopalnych;

pozostawić otwarte włazy rewizyjne pieca podczas pracy młyna;

umożliwić nierównomierny dopływ materiału do młyna;

naprawa i regulacja sprzętu roboczego;

idź za ogrodzenie ogrodzenia;

dotykanie ruchomych części urządzenia rękami lub jakimikolwiek przedmiotami;

smarować agregaty maszyn niewyposażone w urządzenia do zdalnego smarowania podczas ich pracy;

otwarte włazy inspekcyjne podgrzewanych łożysk;

przebywać w strefie niebezpiecznej podczas wyładowywania ścierniwa z młyna;

znajdować się pod ładunkiem przenoszonym przez suwnicę.

3.17. Przegląd, czyszczenie i naprawę pieca, młyna i osprzętu należy wykonywać tylko wtedy, gdy główne aparaty łączeniowe ze sterowaniem ręcznym (wyłączniki, automaty itp.) Są wyłączone i wywieszone są na nich plakaty „Nie włączaj - ludzie pracują!”.

3.18. Zatrzymaj piec, młyn węglowy i akcesoria i włącz dźwięk ostrzegawczy, gdy:

groźba wypadku lub wypadku;

wstrzymanie dostaw paliwa lub materiału do młyna i pieca;

naruszenie szczelności rurociągów paliwowych;

wyłączenie oświetlenia warsztatu (zatrzymanie wszystkich urządzeń operacyjnych);

identyfikacja usterek sprzętu, których działanie jest zabronione w instrukcji obsługi.

3.19. W innych przypadkach zatrzymanie może nastąpić tylko za zgodą brygadzisty lub kierownika zmiany. Jednocześnie przed przystąpieniem do jakichkolwiek prac wewnątrz młyna lub pieca, które są wykonywane zgodnie z pozwoleniem, należy wyłączyć ręcznie sterowane główne urządzenia łączeniowe (wyłączniki, automaty itp.) I zawiesić na nich plakaty „Nie włączaj - ludzie pracują! ”.

3.20. Prace wewnątrz lub na szczycie pieca młynarskiego powinny być wykonywane wyłącznie po uzyskaniu pozwolenia ekipy co najmniej dwuosobowej i po wykonaniu następujących czynności:

opracować materiał;

schłodzić młyn i piec do temperatury powietrza w nim nie wyższej niż 40 ° С;

upewnij się, że młyn jest hamowany przed samorzutnym obrotem.

3.21. Podczas pracy przy korpusie młyna należy używać pasa bezpieczeństwa przymocowanego do liny zabezpieczającej rozciągniętej nad młynem wzdłuż korpusu. Przed użyciem szelek bezpieczeństwa sprawdź obecność pieczątki lub przywieszki wskazującej datę testu wytrzymałościowego. Zabrania się używania uszkodzonego paska, a także paska, którego okres próbny upłynął.

3.22. Podnoszenie pokrywy luku i opuszczanie jej na posadzkę należy wykonać za pomocą maszyn wyciągowych, po upewnieniu się, że pokrywa luku nie jest zakleszczona i zwolniona z łączników.

3.23. Schodząc do młyna użyj drabiny serwisowej ze specjalnymi zaczepami w górnej części. Dolne końce drabiny powinny mieć buty wykonane z gumy lub innego materiału antypoślizgowego.

3.24. Podczas inspekcji pieca, młyna, bunkrów, separatorów, instalacji odpylających, rurociągów oświetleniowych należy stosować przenośne lampy elektryczne o napięciu nie wyższym niż 12 V. Przed użyciem należy sprawdzić obecność i sprawność siatki ochronnej, sznurka i izolacyjnej gumowej rurki.

4. Wymagania dotyczące ochrony pracy w sytuacjach awaryjnych

4.1. W przypadku zagrożenia nieszczęśliwym wypadkiem piec, młyn i urządzenia pomocnicze należy zatrzymać, poinformować o tym brygadzistę, kierownika zmiany lub kierownika warsztatu i podjąć działania w celu wyeliminowania wypadku lub udzielenia pierwszej pomocy poszkodowanemu.

4.2. W przypadku pożaru konieczne jest zatrzymanie sprzętu, całkowite odłączenie go od zasilania, wezwanie straży pożarnej, powiadomienie brygadzisty lub kierownika warsztatu, podjęcie działań w celu ugaszenia źródła ognia dostępnymi środkami.

5. Wymagania dotyczące ochrony pracy po zakończeniu pracy

5.1. Przed końcem zmiany zwilż miejsce pracy. Zabrania się wycierania balustrad, pomostów roboczych, stopni schodów szmatami nasączonymi paliwem i smarami, a także czyszczenia sprężonym powietrzem.

5.2. Uporządkuj narzędzia ręczne i inwentarz, umieść je w wyznaczonym miejscu. Napraw narzędzia lub wyposażenie uszkodzone podczas zmiany lub przekaż mistrzowi zmiany do naprawy.

5.3. Umieść zużyty środek czyszczący w wyznaczonym miejscu.

5.4. Aby zaznajomić operatora zmiany ze wszystkimi problemami, które wystąpiły podczas pracy sprzętu podczas zmiany, dokonaj odpowiedniego wpisu w dzienniku przyjęć zmiany, zgłoś się do brygadzisty lub kierownika sklepu.

5.5. Jeśli kierownik zmiany nie pojawi się, zgłoś się do brygadzisty lub kierownika zmiany, a następnie postępuj zgodnie z jego instrukcjami.

5.6. Po zakończeniu zmiany sprawdź stan kombinezonu, obuwia i innych środków ochrony indywidualnej. Zabrania się czyszczenia odzieży roboczej łatwopalnymi rozpuszczalnikami. W szafie umieścić kombinezon, obuwie ochronne i środki ochrony indywidualnej. Brać prysznic.

Opis stanowiska - operator surowca w Belcement CJSC

Miejsce pracy - obszar wyposażony w środki techniczne, w którym jeden lub grupa pracowników wykonuje operację produkcyjną lub pracę. Organizacja miejsca pracy - wyposażenie w narzędzia i przedmioty pracy, ustawione w określonej kolejności.

Do oceny poziomu technicznego miejsc pracy w praktyce NOT wykorzystuje się następujące wskaźniki:

1. W przypadku miejsc pracy wyposażonych w sprzęt: produktywność używanego sprzętu; zgodność sprzętu z wymaganiami dotyczącymi jakości produktu; wykorzystanie cech technologicznych sprzętu; postępowość stosowanego procesu technologicznego; wyposażenie technologiczne miejsca pracy.

2. W przypadku miejsc pracy bez wyposażenia: uzasadnienie korzystania z pracy fizycznej; poziom techniczny i jakość używanego narzędzia; zapewnienie wykonawcy narzędzia

3. W przypadku miejsc pracy bez wyposażenia: uzasadnienie korzystania z pracy fizycznej; wyposażenie wykonawcy w narzędzia (kompletność, stan techniczny, dostępność niezbędnej rezerwy).

4. Poziom organizacyjny miejsca pracy: racjonalność rozplanowania; wyposażenie organizacyjne; liczba i pracochłonność trwale ustalonych robót, zmian itp.

5. Warunki pracy i środki bezpieczeństwa: zgodność warunków sanitarno-higienicznych z wymaganiami prawnymi; stosowanie ciężkiej pracy fizycznej; obecność monotonnej pracy; zapewnienie bezpieczeństwa pracy; zapewnienie odzieży roboczej i obuwia zgodnie z ustalonymi standardami.

Każda praca jest oceniana w następujący sposób:

* miejsce pracy w pełni odpowiada poziomowi standardowemu;

* miejsce pracy nie odpowiada poziomowi, ale można je sprowadzić do poziomu standardowego;

* miejsce pracy nie spełnia i nie można go sprowadzić do standardowego poziomu.

Operator surowca w Belcement CJSC ma następujące obowiązki:

Prowadzenie procesu rozdrabniania surowców pod okiem bardziej wykwalifikowanego operatora w młynach surowca o łącznej wydajności do 100 t / h - przy obróbce surowców stałych oraz metodą mielenia na sucho; do 200 t / h - przy pracy z miękkimi surowcami; do 300 t / h - przy pracy na młynach „Hydrofol” i „Aerofol”.

Udział w regulacji nadawy młyna i zgodności z wymaganiami technologicznymi jakości mączki surowcowej lub szlamu.

Zapewnienie nieprzerwanej pracy podajników, dozowników, urządzeń transportujących i klasyfikujących, młynów zalewowych.

Monitorowanie stanu korpusu, okładzin pancernych i urządzeń uszczelniających młynów, układów smarowania i chłodzenia łożysk.

Udział w przeładunkach i przeładunkach młynów.

Zapobieganie i eliminacja awarii w działaniu surowca i wyposażenia.

Ponadto operator młynów surowca musi znać: zasadę działania i urządzenie jednostek rozdrabniających i wyposażenia pomocniczego; czynniki wpływające na pracę jednostek szlifierskich; podstawowe właściwości i cechy jakościowe składników mączki surowcowej i szlamu; metody sortowania ciał rozdrabniających; cel i zasada działania oprzyrządowania, alarmu, automatyki i blokowania; sposoby identyfikacji i eliminacji nieprawidłowego działania mechanizmów; karty smarowe, rodzaje i klasy smarów.

Aby skutecznie wypełniać swoje obowiązki, operator surowca musi posiadać wysokie wykształcenie zawodowe, wysoki poziom odpowiedzialności i zdolność do pracy w pojedynkę.

Stanowiska operatorów młynów surowca obsadzane są zdyscyplinowanym, wykonawczym personelem wojskowym po przeszkoleniu w swojej specjalności.

Do opanowania specjalności niezbędne jest wstępne kształcenie i szkolenie zawodowe w szkoleniowej jednostce wojskowej.

W trakcie służby kierowca walcowni surowca może podnieść swoje kwalifikacje klasowe do I klasy i może zostać powołany na stanowisko dowódcy wydziału inżynieryjno-technicznego.

Lista nadzorcza

Indywidualna fotografia czasu pracy

JSC „Belcement” - Typichenko V.S.

Warsztat surowców Zawód - operator młyna surowca

Absolutorium - 5

Doświadczenie zawodowe - 4 lata

|

Imię elementy |

Trwanie, |

||||

|

Początek zmiany |

|||||

|

Odprawa |

|||||

|

Rozpoczęcie pracy: oględziny instalacji |

|||||

|

Wskaźniki nagrywania Oprzyrządowanie w dzienniku |

|||||

|

Monitorowanie procesów |

|||||

|

Kontrola podawania gnojowicy |

|||||

|

Pomija młyny i monitoruje łożyska |

|||||

|

Rozmowa z kierownikiem sklepu |

|||||

|

Monitoruje załadunek młynów |

|||||

|

Wzywa obserwatora |

|||||

|

Monitoruje ładowanie szlamu |

|||||

|

Kontrola działania systemu automatycznej regulacji |

|||||

|

Monitorowanie procesów |

|||||

|

Kontrola podawania gnojowicy |

|||||

|

Rejestrowanie odczytów oprzyrządowania |

|||||

|

Monitoruje proces |

|||||

|

Pomija młyny, monitoruje pracę łożysk |

|||||

|

Wzywa obserwatora |

|||||

|

Przegląd młynów „nr 1, nr 2; nr 3 |

|||||

|

Przekaż zmianę |

|||||

|

Koniec pracy |

|||||

Tabela 2.1.

Podsumowanie tytułowych kosztów czasu pracy

|

Naim. element kosztów niewolnik. czas |

||||

|

1. Przegląd młynów „nr 1, nr 2, nr 3 |

||||

|

2. Przekaż zmianę |

||||

|

1. Kontrola działania układu automatycznej regulacji |

||||

|

2. Monitorowanie procesu |

||||

|

3. Regulacja dostaw hałasu |

||||

|

4. Zadzwoń do obserwatora |

||||

|

5. Pomija młyny i monitoruje łożyska |

||||

|

6. Monitoruje załadunek młynów |

||||

|

7. Monitoruje ładowanie szlamu |

||||

|

1. Rejestracja wskaźników oprzyrządowania w czasopiśmie |

||||

|

T / B instuctazh |

||||

|

Strata czasu |

1. Koniec pracy |

|||

|

2. Rozmowa z szefem sklepu |

||||

|

1. Przerwa |

||||

tp.zn \u003d 15 min.

tel \u003d 8,4% czasu pracy

totln \u003d 2,4% czasu pracy

TCM \u003d 480 min.

Nfact \u003d 32 pozycje Nplan \u003d 35 pozycji

1. Obliczmy czas eksploatacji według normy:

tOP \u003d (TSM-tpz) / k

k \u003d 1 + (aobs + aotl) / 100 \u003d 1 + (9,3 / 100) \u003d 1,03

tOP \u003d 480-15 / 1,093 \u003d 425 min.

totl \u003d 0,05 * 425 \u003d 22 min.

Tob \u003d 0,043 * 425 \u003d 18 min.

Skomponujmy bilanse czasowe na podstawie danych:

Tabela 2.2.

Rzeczywisty i projektowy bilans czasu pracy

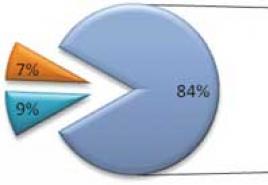

Obliczmy wskaźniki charakteryzujące wykorzystanie czasu pracy:

1. Współczynnik wykorzystania czasu pracy:

2. Współczynnik utraty czasu pracy w zależności od pracownika

3. Współczynnik utraty czasu pracy, niezależny od pracownika

4. Współczynnik możliwego zagęszczenia czasu pracy

Znajdźmy możliwy wzrost wydajności pracy poprzez wyeliminowanie wszystkich strat.

Obliczmy tempo produkcji

Obliczmy czas

Po przeanalizowaniu wszystkich uzyskanych wyników możemy stwierdzić, jakie są przyczyny nieprzestrzegania norm i metod ich wykluczania.

Operator żurawia dużo czasu spędzał na przerwach związanych z naruszeniem dyscypliny, a przy rewizji swojego bilansu roboczego i opracowywaniu normy ten niewykorzystany czas uwzględniono w czasie operacyjnym. Dzięki temu firma poprawi standardy czasowe dla bardziej wydajnej pracy.

Zidentyfikowano braki w organizacji i utrzymaniu stanowisk pracy w jakości przyjmowania ładunków i obsługi maszyny, ale nie są one istotne i można je łatwo wyeliminować.