Materiały kompozytowe na bazie metalu. Rozdział XXIV

38.1. Klasyfikacja

Materiały kompozytowe to materiały wzmocnione wypełniaczami ułożonymi w określony sposób w matrycy. Wypełniaczami są najczęściej substancje zawierające wysokiej energii wiązania międzyatomowe, duża wytrzymałość i wysoki moduł, jednakże w połączeniu z kruchymi matrycami można stosować wysokoplastyczne wypełniacze

Składniki wiążące, czyli matryce, w materiałach kompozytowych mogą być różne – polimerowe, ceramiczne, metalowe lub mieszane. W tym drugim przypadku mówimy o materiałach kompozytowych polimatrycowych.

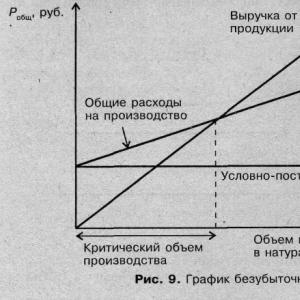

Ze względu na morfologię faz wzmacniających materiały kompozytowe dzielą się na:

zerowymiarowe (oznaczenie: 0,), czyli wzmocnione cząstkami o różnym rozproszeniu, losowo rozmieszczonymi w matrycy;

jednowymiarowe włókniste (symbol: 1) lub wzmocnione jednokierunkowymi włóknami ciągłymi lub dyskretnymi;

dwuwymiarowe warstwowe (oznaczenie: 2) lub zawierające identycznie zorientowane lamele lub warstwy wzmacniające (ryc. 38.1).

Anizotropię materiałów kompozytowych „zaprojektowanych” z myślą o zastosowaniu ich w odpowiednich konstrukcjach nazywa się strukturalną.

Ze względu na wielkość faz wzmacniających lub wielkość komórki wzmacniającej materiały kompozytowe dzielą się w następujący sposób:

submikrokompozyty (wielkość komórek wzmacniających, średnica włókien lub cząstek<С 1 мкм), например, дисперсноупрочненные сплавы или волокнистые композиционные материалы с очень тонкими волокнами:

mikrokompozyty (wielkość komórek zbrojenia, średnica włókien, grubość cząstek lub warstwy ^1 μm), np. materiały wzmocnione cząstkami, włóknami węglowymi, węglikiem krzemu, borem itp., jednokierunkowe stopy eutektyczne;

makrokompozyty (średnica lub grubość elementów wzmacniających -100 mikronów), na przykład części wykonane ze stopów miedzi lub aluminium wzmocnionych drutem lub folią wolframową lub stalową. Makrokompozyty stosuje się najczęściej w celu zwiększenia odporności na zużycie części ciernych urządzeń technologicznych.

38.2. Oddziaływania międzyfazowe w materiałach kompozytowych

38.2.1. Zgodność fizykochemiczna i termomechaniczna komponentów

Połączenie w jednym materiale substancji znacznie różniących się składem chemicznym i właściwościami fizycznymi, przy opracowywaniu, wytwarzaniu i łączeniu materiałów kompozytowych, na pierwszy plan wysuwa problem kompatybilności termodynamicznej i kinetycznej składników. Pod presją

Przez kompatybilność dynamiczną rozumie się zdolność osnowy i wypełniaczy wzmacniających do przebywania w stanie równowagi termodynamicznej przez nieograniczony czas w temperaturze produkcji i eksploatacji. Prawie wszystkie sztucznie utworzone materiały kompozytowe są termodynamicznie niekompatybilne. Wyjątkiem są nieliczne układy metaliczne (Cu-W, Cu-Mo, Ag-W), w których nie zachodzi oddziaływanie chemiczne i dyfuzyjne pomiędzy fazami przez nieograniczony czas ich kontaktu.

Kompatybilność kinetyczna - zdolność składników materiałów kompozytowych do utrzymywania równowagi metastabilnej w określonych przedziałach temperatura-czas. Problem kompatybilności kinetycznej ma dwa aspekty: 1) fizyczny i chemiczny – zapewnienie silnego wiązania pomiędzy składnikami oraz ograniczenie procesów rozpuszczania, hetero- i dyfuzji reakcji na styku faz, które prowadzą do powstawania kruchych produktów interakcji i degradacji wytrzymałość faz wzmacniających i materiału kompozytowego jako całości; 2) termomechaniczne – uzyskanie korzystnego rozkładu naprężeń wewnętrznych pochodzenia cieplnego i mechanicznego oraz zmniejszenie ich poziomu; zapewnienie racjonalnej zależności pomiędzy umocnieniem odkształceniowym osnowy a jej zdolnością do relaksacji naprężeń, zapobiegając przeciążeniom i przedwczesnemu zniszczeniu faz wzmacniających.

Istnieją następujące możliwości poprawy fizycznej i chemicznej kompatybilności osnów metalowych z wypełniaczami wzmacniającymi:

I. Opracowanie nowych typów napełniaczy wzmacniających odpornych na kontakt z osnową metali w wysokich temperaturach np. włókna ceramiczne, wiskery i cząstki rozproszone węglików krzemu, tytanu, cyrkonu, boru, tlenków glinu, cyrkonu, azotków krzemu, boru itp.

II Nakładanie powłok barierowych na wypełniacze wzmacniające, np. powłoki metali ogniotrwałych, węglików tytanu, hafnu, boru, azotków tytanu, boru, tlenków itru na włóknach węglowych, borze, węgliku krzemu. Niektóre powłoki barierowe na włóknach, głównie metalowych, służą poprawie zwilżania włókien przez roztopione osnowy, co jest szczególnie istotne przy wytwarzaniu materiałów kompozytowych metodami w fazie ciekłej. Takie powłoki często nazywane są technologicznymi

Nie mniej ważny jest efekt uplastyczniający odkrywany podczas nakładania powłok technologicznych, który objawia się stabilizacją, a nawet wzrostem wytrzymałości włókien (np. przy aluminiowaniu włókien boru poprzez przeciąganie ich przez kąpiel stopioną lub przy niklowaniu włókien węglowych z późniejszą obróbką cieplną).

III. Zastosowanie w materiałach kompozytowych osnów metalowych domieszkowanych pierwiastkami o większym powinowactwie do napełniacza wzmacniającego niż metal osnowy lub dodatkami środków powierzchniowo czynnych. Wynikająca z tego zmiana składu chemicznego interfejsów powinna zapobiegać rozwojowi interakcji międzyfazowych. Dodawanie stopów na osnowie stopowej z dodatkami powierzchniowo czynnymi lub węglikotwórczymi, a także nakładanie powłok technologicznych na włókna, może pomóc w poprawie zwilżalności napełniacza wzmacniającego. metal się topi.

IV. Stopowanie osnowy z pierwiastkami zwiększającymi potencjał chemiczny napełniacza wzmacniającego w stopie osnowy lub z dodatkami napełniacza wzmacniającego do stężeń nasycenia w temperaturach wytwarzania i eksploatacji materiału kompozytowego. Takie domieszkowanie zapobiega rozpuszczaniu fazy wzmacniającej, czyli zwiększa stabilność termiczną kompozycji.

V. Tworzenie „sztucznych” materiałów kompozytowych na wzór „naturalnych” kompozycji eutektycznych poprzez dobór odpowiedniego składu składników.

VI. Dobór optymalnych czasów kontaktu komponentów w trakcie konkretnego procesu wytwarzania materiałów kompozytowych lub w warunkach ich eksploatacji, tj. z uwzględnieniem czynników temperaturowych i siłowych. Z jednej strony czas kontaktu musi być wystarczający do wytworzenia mocnych wiązań klejących pomiędzy elementami; z drugiej strony nie prowadzą do intensywnych oddziaływań chemicznych, powstawania kruchych faz pośrednich i spadku wytrzymałości materiału kompozytowego.

Zgodność termomechaniczną komponentów materiałów kompozytowych zapewnia:

dobór stopów i napełniaczy na osnowie o minimalnych różnicach modułów sprężystości, współczynników Poissona i współczynników rozszerzalności cieplnej;

zastosowanie warstw pośrednich i powłok w fazach wzmacniających, redukujących różnice we właściwościach fizycznych osnowy i faz;

przejście od zbrojenia składnikiem jednego rodzaju do poliwzmocnienia, czyli połączenia w jednym materiale kompozytowym włókien wzmacniających, cząstek lub warstw różniących się składem i właściwościami fizycznymi;

zmiana geometrii części, wzoru i skali zbrojenia; morfologia, wielkość i udział objętościowy faz wzmacniających; zastąpienie wypełniacza ciągłego dyskretnym;

dobór metod i trybów wytwarzania materiału kompozytowego zapewniających zadany poziom siły wiązania jego składników.

38.2.2. Wypełniacze wzmacniające

Do wzmacniania osnów metalowych stosuje się wypełniacze o wysokiej wytrzymałości i wysokim module sprężystości - ciągłe i dyskretne włókna metalowe, niemetalowe i ceramiczne, krótkie włókna i cząstki, wąsy (tabela 38.1).

Włókna węglowe są jednym z najbardziej zaawansowanych i zaawansowanych materiałów wzmacniających w produkcji. Ważną zaletą włókien węglowych jest ich niski ciężar właściwy, przewodność cieplna zbliżona do metali (R = 83,7 W/(m-K)) i stosunkowo niski koszt.

Włókna dostarczane są w postaci prostych lub skręconych pasm miogofilamentowych, tkanin lub wykonanych z nich wstążek. W zależności od rodzaju surowca średnica włókien waha się od 2 do 10 mikronów, a liczba włókien w wiązce – od setek do dziesiątek tysięcy sztuk.

Włókna węglowe charakteryzują się dużą odpornością chemiczną na warunki atmosferyczne i kwasy mineralne. Odporność cieplna włókien jest niska: temperatura długotrwałej pracy w powietrzu nie przekracza 300-400°C. Aby zwiększyć odporność chemiczną w kontakcie z metalami, na powierzchnię włókien nakłada się powłoki barierowe z borków tytanu i cyrkonu, węglików tytanu, cyrkonu, krzemu i metali ogniotrwałych.

Włókna borowe powstają w wyniku osadzania boru z mieszaniny gazowej wodoru i trójchlorku boru na drucie wolframowym lub monofilamentach węglowych podgrzanych do temperatury 1100-1200°C. Podgrzane na powietrzu włókna boru zaczynają się utleniać w temperaturach 300-350°C, a w temperaturze 600-800°C całkowicie tracą swoją wytrzymałość. Aktywna interakcja z większością metali (Al, Mg, Ti, Fe, Ni) rozpoczyna się w temperaturach 400-600°C. Aby zwiększyć odporność cieplną włókien boru, stosuje się cienkie warstwy (2-6 µm) węglika krzemu (SiC/B/W), węglika boru (B4C/B/W), azotku boru (BN/B/W). faza gazowa.

Włókna węglika krzemu o średnicy 100-200 mikronów produkowane są poprzez osadzanie w temperaturze 1300°C z mieszaniny parowo-gazowej tetrachlorku krzemu i metanu, rozcieńczonej wodorem w stosunku 1:2:10, na drucie wolframowym

|

Włókna węglowe

|

|

TABELA 38.2 STOPY STOSOWANE JAKO MATRYCA W MATERIAŁACH KOMPOZYTOWYCH

|

lub pakowe włókna węglowe. Najlepsze próbki włókien mają wytrzymałość 3000-4000 MPa w temperaturze 1100°C

Bezrdzeniowe włókna węglika krzemu w postaci wiązek multifilamentytów, otrzymywane z ciekłych organosilanów w procesie ciągnienia i pirolizy, składają się z ultradrobnych kryształów f)-SiC.

Włókna metalowe produkowane są w postaci drutu o średnicy 0,13; 0,25 i 0,5 mm. Włókna ze stali o dużej wytrzymałości i stopów berylu przeznaczone są głównie do wzmacniania osnów ze stopów lekkich i tytanu. Włókna z metali ogniotrwałych stopowych z fazami renu, tytanu, tlenku i węglika służą do wzmacniania żaroodpornych stopów niklowo-chromowych, tytanowych i innych.

Wąsy użyte do wzmocnienia mogą być metalowe lub ceramiczne. Struktura takich kryształów jest monokrystaliczna, średnica wynosi zwykle do 10 mikronów przy stosunku długości do średnicy 20-100. Wąsy uzyskuje się różnymi metodami: hodowlą z powłok, osadzaniem elektrolitycznym, osadzaniem ze środowiska para-gaz, krystalizacją. z fazy gazowej do fazy ciekłej. poprzez mechanizm para-ciekło-krystaliczny, piroliza, krystalizacja z roztworów nasyconych, wisceracja

38.2.3. Stopy matrycowe

W metalowych materiałach kompozytowych stosuje się głównie osnowy z lekkich do przeróbki plastycznej i stopów odlewniczych aluminium i magnezu, a także stopów miedzi, niklu, kobaltu, cynku, cyny, ołowiu i srebra; żaroodporne stopy niklowo-chromowe, tytanowe, cyrkonowe, wanadowe; stopy metali ogniotrwałych chromu i niobu (Tabela 38 2).

38.2.4. Rodzaje wiązań i struktur międzyfazowych w materiałach kompozytowych

W zależności od materiału wypełniacza i osnowy, metod i sposobów otrzymywania materiałów kompozytowych na stykach, realizuje się sześć rodzajów wiązań (tabela 38.3). Najsilniejsze wiązanie pomiędzy składnikami kompozycji z osnową metaliczną zapewnia oddziaływanie chemiczne. Powszechnym typem wiązania jest mieszany, reprezentowany przez roztwory stałe i fazy międzymetaliczne (na przykład skład „włókien aluminiowo-borowych” uzyskany przez odlewanie ciągłe) lub roztwory stałe, fazy międzymetaliczne i tlenkowe (ten sam skład uzyskany przez prasowanie pół-metalu plazmowego gotowe produkty) itp.

38.3. Metody wytwarzania materiałów kompozytowych

Technologia wytwarzania metalowych materiałów kompozytowych jest zdeterminowana konstrukcją wyrobów, szczególnie jeśli mają one skomplikowany kształt i wymagają przygotowania połączeń poprzez spawanie, lutowanie, klejenie lub nitowanie i z reguły są wieloprzejściowe.

Podstawą elementarną do produkcji części lub półproduktów (blach, rur, profili) z materiałów kompozytowych są najczęściej tzw. prepregi, czyli taśmy z jedną warstwą wypełniacza wzmacniającego, impregnowane lub powlekane stopami matrycowymi; Kable włókien impregnowanych metalem lub pojedyncze włókna pokryte stopami osnowy.

|

RODZAJE SKLEJANIA WZDŁUŻ POWIERZCHNI MIĘDZY W MATERIAŁACH KOMPOZYTOWYCH

|

Części i półprodukty otrzymujemy poprzez łączenie (zagęszczanie) oryginalnych prepregów metodami impregnacji, prasowania na gorąco, walcowania lub ciągnienia pakietów prepregów. Czasami zarówno prepregi, jak i produkty z materiałów kompozytowych powstają tymi samymi metodami, na przykład technologią proszkową lub odlewniczą, ale w różnych trybach i na różnych etapach technologicznych.

Metody wytwarzania prepregów, półproduktów i wyrobów z materiałów kompozytowych na osnowie metalowej można podzielić na pięć głównych grup: 1) faza parowo-gazowa; 2) chemiczne i elektrochemiczne; 3) faza ciekła; 4) faza stała; 5) faza stała-ciekła.

38,4. Właściwości materiałów kompozytowych z osnową metaliczną

Materiały kompozytowe na osnowie metalowej posiadają szereg niezaprzeczalnych zalet w porównaniu z innymi materiałami konstrukcyjnymi przeznaczonymi do stosowania w ekstremalnych warunkach. Do tych zalet należą: wysoka wytrzymałość i... sztywność połączona z dużą odpornością na pękanie; wysoka wytrzymałość właściwa i sztywność (stosunek wytrzymałości na rozciąganie i modułu sprężystości do ciężaru właściwego a/y i E/y); wysoka granica zmęczenia; wysoka odporność na ciepło; niska wrażliwość na szok termiczny, wady powierzchni, wysokie właściwości tłumiące, przewodność elektryczna i cieplna, wykonalność w projektowaniu, przetwarzaniu i łączeniu (Tabela 38 4).

|

MATERIAŁY KOMPOZYTOWE Z MATRYCAMI METALOWYMI W PORÓWNANIU Z NAJLEPSZYMI METALOWYMI MATERIAŁAMI KONSTRUKCYJNYMI |

|

TABELA 385 |

|

WŁAŚCIWOŚCI MECHANICZNE MATERIAŁÓW KOMPOZYTOWYCH Z MATRYCAMI METALOWYMI

|

W przypadku braku specjalnych wymagań dla materiałów dotyczących przewodności cieplnej, przewodności elektrycznej, odporności na zimno i innych właściwości, zakresy temperatur działania materiałów kompozytowych określa się w następujący sposób:<250 °С - для материалов с полимерными матрицами; >1000°C – dla materiałów na osnowie ceramicznej; Materiały kompozytowe z osnową metalową pokrywają te ograniczenia

Charakterystyki wytrzymałościowe niektórych materiałów kompozytowych podano w tabeli 38 5.

Obecnie głównymi rodzajami połączeń materiałów kompozytowych są śruby, nitowanie, klejenie, połączenia lutowane i spawane oraz połączenia lutowane i spawane, które są szczególnie obiecujące, ponieważ otwierają możliwość najpełniejszego wykorzystania unikalnych właściwości kompozytu materiału w konstrukcji, jednak ich realizacja stanowi złożone zadanie naukowo-techniczne i w wielu przypadkach nie wyszło jeszcze z fazy eksperymentalnej

38,5. Zagadnienia spawalności materiałów kompozytowych

Jeśli przez spawalność rozumiemy zdolność materiału do tworzenia złączy spawanych nie gorszych od niego pod względem właściwości, to materiały kompozytowe na osnowie metalowej, zwłaszcza włóknistej, należy zaliczyć do materiałów trudnospawalnych. Jest tego kilka powodów.

I. Metody spawania i lutowania obejmują łączenie materiałów kompozytowych na metalowej osnowie. Wypełniacz wzmacniający w szwie spawanym lub lutowanym jest albo całkowicie nieobecny (na przykład w spoinach doczołowych położonych poprzecznie do kierunku zbrojenia w włóknistych lub warstwowych materiałach kompozytowych), albo występuje w zmniejszonym ułamku objętościowym (podczas spawania materiałów wzmocnionych dyspersyjnie druty zawierające dyskretną fazę wzmacniającą) lub następuje naruszenie ciągłości i kierunku zbrojenia (na przykład podczas zgrzewania dyfuzyjnego kompozycji włóknistych w kierunku zbrojenia). W konsekwencji szew spawany lub lutowany jest osłabionym obszarem struktury materiału kompozytowego, co wymaga uwzględnienia przy projektowaniu i przygotowaniu złącza do spawania. W literaturze istnieją propozycje autonomicznego zgrzewania składników kompozycji w celu zachowania ciągłości zbrojenia (na przykład zgrzewanie ciśnieniowe włókien wolframowych w kompozycji wolframowo-miedzianej), jednak autonomiczne zgrzewanie doczołowe włóknistych materiałów kompozytowych wymaga specjalnego przygotowania krawędzi , ścisłe trzymanie się podziałki zbrojenia i nadaje się tylko do materiałów wzmocnionych włóknami metalowymi. Inną propozycją jest przygotowanie złączy doczołowych z nakładającymi się na siebie włóknami przekraczającymi długość krytyczną, co jednak stwarza trudności w wypełnieniu złącza materiałem osnowy i zapewnieniu silnego połączenia na styku włókno-osnowa.

II. Wpływ nagrzewania spawania na rozwój oddziaływań fizykochemicznych w materiale kompozytowym wygodnie jest rozważyć na przykładzie połączenia powstającego podczas topienia łuku materiału włóknistego w kierunku zbrojenia (rys. 38.2). Jeżeli metal osnowy nie wykazuje polimorfizmu (np. Al, Mg, Cu, Ni itp.), to w złączu można wyróżnić 4 główne strefy: 1 - strefa nagrzana do temperatury powrotu osnowy (analogicznie do spawania stali materiały jednorodne, tę strefę nazwiemy materiałem głównym); 2 - strefa ograniczona temperaturami powrotu i rekrystalizacji metalu osnowy (strefa powrotu); 3-strefowy,

ograniczona temperaturami rekrystalizacji i topnienia osnowy (strefa rekrystalizacji); 4 - strefa nagrzewania powyżej temperatury topnienia osnowy (nazwijmy tę strefę spoiną). Jeżeli osnową w materiale kompozytowym są stopy Ti, Zr, Fe i innych metali, które ulegają przemianom polimorficznym, wówczas w strefie 3 pojawią się podstrefy z całkowitą lub częściową rekrystalizacją fazową osnowy, ale dla tego rozważania punkt ten nie jest istotny.

Zmiany właściwości materiału kompozytowego rozpoczynają się w strefie 2. Tutaj procesy odzyskiwania usuwają umocnienie odkształceniowe osnowy powstałe podczas zagęszczania materiału kompozytowego w fazie stałej (w kompozycjach otrzymywanych metodami w fazie ciekłej nie obserwuje się w tym przypadku mięknięcia strefa).

W strefie 3 następuje rekrystalizacja i wzrost ziaren metalu osnowy. Dzięki ruchliwości dyfuzyjnej atomów matrycy możliwy staje się dalszy rozwój oddziaływań międzyfazowych, który rozpoczął się w procesach wytwarzania materiału kompozytowego, zwiększa się grubość kruchych warstw i pogarszają się właściwości materiału kompozytowego jako całości. Podczas spawania materiału

W przypadku otrzymywania metodami zagęszczania w fazie stałej proszków lub prepregów z proszkową lub natryskiwaną osnową, możliwa jest porowatość wzdłuż granicy wtopienia i przyległych granic międzyfazowych, pogarszając nie tylko właściwości wytrzymałościowe, ale także szczelność złącza spawanego.

W strefie 4 (spoina) można wyróżnić 3 sekcje:

Odcinek 4”, przylegający do osi spoiny, gdzie w wyniku silnego przegrzania pod łukiem roztopionej osnowy metalu i najdłuższego czasu przebywania metalu w stanie stopionym następuje całkowite rozpuszczenie fazy wzmacniającej;

Sekcja 4”, charakteryzująca się niższą temperaturą nagrzewania wytopu i krótszym czasem kontaktu fazy wzmacniającej z wytopem. Tutaj faza ta jest tylko częściowo rozpuszczona w wytopie (np. zmniejsza się średnica włókien, pojawiają się ubytki na ich powierzchni zostaje zakłócona jednokierunkowość zbrojenia);

Sekcja 4”, gdzie nie następuje zauważalna zmiana wymiarów fazy wzmacniającej, ale rozwija się intensywna interakcja ze stopionym materiałem, tworzą się warstwy lub wyspy produktów kruchego oddziaływania i spada wytrzymałość fazy wzmacniającej. W rezultacie strefa 4 staje się strefą maksymalnego uszkodzenia materiału kompozytowego podczas spawania.

III. W wyniku różnic w rozszerzalności cieplnej materiału osnowy i fazy wzmacniającej w złączach spawanych materiałów kompozytowych powstają dodatkowe naprężenia termosprężyste, powodujące powstawanie różnych defektów: pękanie, niszczenie kruchych faz wzmacniających w najbardziej nagrzanej strefie 4 złącza , delaminacja wzdłuż granic międzyfazowych w strefie 3.

Aby zapewnić wysokie właściwości złączy spawanych materiałów kompozytowych, zaleca się:

Po pierwsze, wśród znanych metod łączenia należy preferować metody zgrzewania w fazie stałej, w których dzięki mniejszemu poborowi energii można uzyskać minimalną degradację właściwości elementów w strefie złącza.

Po drugie, należy tak dobrać tryby zgrzewania ciśnieniowego, aby zapobiec przemieszczeniu lub zmiażdżeniu elementu wzmacniającego.

Po trzecie, przy spawaniu materiałów kompozytowych należy wybrać metody i tryby zapewniające minimalny dopływ ciepła do strefy złącza.

Po czwarte, zgrzewanie powinno być zalecane w przypadku łączenia materiałów kompozytowych ze składnikami kompatybilnymi termodynamicznie, takimi jak miedź-wolfram, miedź-molibden, srebrno-wolfram, lub wzmacnianych wypełniaczami żaroodpornymi, takimi jak włókna węglika krzemu lub wypełniaczami z powłokami barierowymi, takie jak włókna boru z powłokami z węglika boru lub węglika krzemu.

Po piąte, materiał elektrody lub wypełniacza lub materiał uszczelek pośrednich do spawania lub lutowania musi zawierać dodatki stopowe, które ograniczają rozpuszczanie składnika wzmacniającego i powstawanie kruchych produktów interakcji międzyfazowych podczas procesu spawania i późniejszej pracy spawanego jednostki.

38.5.1. Spawanie materiałów kompozytowych

Włókniste i laminowane materiały kompozytowe najczęściej łączone są na zakładkę. Stosunek długości podłogi do grubości materiału zwykle przekracza 20. Połączenia takie można dodatkowo wzmocnić połączeniami nitowanymi lub śrubowymi. Oprócz połączeń zakładkowych możliwe jest wykonanie połączeń doczołowych i narożnych w kierunku zbrojenia oraz rzadziej w poprzek kierunku zbrojenia. W pierwszym przypadku przy właściwym doborze metod i trybów spawania lub lutowania możliwe jest osiągnięcie jednakowej wytrzymałości połączenia; w drugim przypadku wytrzymałość połączenia zwykle nie przekracza wytrzymałości materiału osnowy.

Materiały kompozytowe wzmocnione cząstkami, krótkimi włóknami i wąsami spawa się tymi samymi technikami, co stopy utwardzane wydzieleniowo lub materiały proszkowe. W tym przypadku jednakową wytrzymałość złączy spawanych z materiałem rodzimym można uzyskać pod warunkiem wytworzenia materiału kompozytowego w technologii fazy ciekłej, wzmocnionego wypełniaczami żaroodpornymi oraz dobrania odpowiednich sposobów spawania i materiałów spawalniczych. W niektórych przypadkach materiał elektrody lub wypełniacza może mieć podobny skład lub podobny skład do materiału podstawowego.

38.5.2. Spawanie łukowe w osłonie gazu

Metodę stosuje się do spawania materiałów kompozytowych z osnową metali i stopów aktywnych chemicznie (aluminium, magnez, tytan, nikiel, chrom). Spawanie odbywa się nietopliwą elektrodą w atmosferze argonu lub mieszaniny z helem. Aby regulować efekt cieplny spawania materiałów, zaleca się stosowanie łuku pulsacyjnego, łuku sprężonego lub łuku trójfazowego.

Aby zwiększyć wytrzymałość połączeń, zaleca się wykonywanie szwów za pomocą elektrod kompozytowych lub drutów wypełniających o objętościowej zawartości fazy wzmacniającej 15-20%. Jako fazy wzmacniające stosuje się krótkie włókna boru, szafiru, azotku lub węglika krzemu.

38.5.3. Spawanie wiązką elektronów

Zaletami tej metody jest brak utleniania roztopionego metalu i wypełniacza wzmacniającego, odgazowanie próżniowe metalu w strefie spawania, wysoka koncentracja energii w wiązce, co pozwala uzyskać złącza o minimalnej szerokości topienia strefa i strefa wpływu ciepła. Ta ostatnia zaleta jest szczególnie istotna przy wykonywaniu połączeń włóknistych materiałów kompozytowych w kierunku zbrojenia. Dzięki specjalnemu przygotowaniu złączy możliwe jest spawanie z użyciem podkładek dystansowych.

38.5.4. Zgrzewanie punktowe oporowe

Obecność fazy wzmacniającej w materiale kompozytowym zmniejsza jego przewodność cieplną i elektryczną w porównaniu z materiałem osnowy i zapobiega tworzeniu się odlewanego rdzenia. Zadowalające wyniki uzyskano podczas zgrzewania punktowego cienkowarstwowych materiałów kompozytowych z warstwami okładzinowymi. Przy spawaniu blach o różnej grubości lub blach kompozytowych z blachami jednorodnymi, aby rdzeń punktu spoiny znalazł się w płaszczyźnie styku blach i zniwelować różnicę przewodności elektrycznej materiału, należy dobierać elektrody o różnej przewodności, ściskając strefę obwodową, należy zmienić średnicę i promień krzywizny elektrod oraz grubość warstwy okładzinowej, zastosować dodatkowe uszczelki.

Średnia wytrzymałość punktu spoiny podczas spawania jednoosiowych płyt aluminiowych wzmocnionych borem o grubości 0,5 mm (przy udziale objętościowym włókien 50%) wynosi 90% wytrzymałości boru-aluminium o równoważnym przekroju. Wytrzymałość połączenia arkuszy bora-aluminium ze wzmocnieniem krzyżowym jest wyższa niż w przypadku arkuszy ze wzmocnieniem jednoosiowym.

38.5.5. Zgrzewanie dyfuzyjne

Proces odbywa się pod wysokim ciśnieniem bez użycia lutowia. W ten sposób łączone części borowo-aluminiowe podgrzewa się w szczelnej retorcie do temperatury 480°C pod ciśnieniem do 20 MPa i utrzymuje w tych warunkach przez 30-90 minut. Proces technologiczny zgrzewania punktowego bora-aluminium z tytanem prawie nie różni się od zgrzewania punktowego. Różnica polega na tym, że tryb spawania i kształt elektrod dobiera się tak, aby temperatura nagrzewania osnowy aluminiowej była zbliżona do temperatury topnienia, ale niższa od niej. W rezultacie w miejscu styku tworzy się strefa dyfuzyjna o grubości od 0,13 do 0,25 mikrona.

Próbki zgrzewane na zakładkę metodą zgrzewania dyfuzyjnego, podczas badania rozciągania w zakresie temperatur 20-120°C, ulegają zniszczeniu wzdłuż materiału podstawowego z wyrwaniem wzdłuż włókien. W temperaturze 315°C próbki ulegają zniszczeniu w wyniku ścinania w złączu.

38.5.6. Spawanie na prasie klinowej

Aby połączyć końcówki wykonane z konwencjonalnych stopów konstrukcyjnych z rurami lub korpusami wykonanymi z materiałów kompozytowych, opracowano metodę spawania różnych metali znacznie różniących się twardością, którą można nazwać prasą mikroklinową. Ciśnienie prasowania uzyskuje się w wyniku naprężeń termicznych powstających podczas nagrzewania trzpienia i uchwytu zgrzewarki termokompresyjnej, wykonanych z materiałów o różnych współczynnikach rozszerzalności cieplnej (TE). Końcówki, na których powierzchni styku naniesiony jest gwint klinowy, łączone są z rurą wykonaną z materiału kompozytowego oraz trzpieniem i uchwytem. Zmontowane urządzenie podgrzewa się w środowisku ochronnym do temperatury 0,7-0,9 od temperatury topnienia najbardziej topliwego metalu. Trzpień mocujący ma wyższy współczynnik CTE niż oprawka. Podczas nagrzewania zmniejsza się odległość pomiędzy powierzchniami roboczymi trzpienia i uchwytu, a występy („kliny”) gwintu na końcówce są wciskane w warstwy okładzinowe rury. Wytrzymałość połączenia w fazie stałej nie jest mniejsza niż wytrzymałość metalu osnowy lub płaszcza.

38.5.7. Spawanie wybuchowe

Zgrzewanie wybuchowe stosuje się do łączenia blach, profili i rur z metalowych materiałów kompozytowych wzmacnianych włóknami metalowymi lub warstwami posiadającymi na tyle duże właściwości plastyczne, aby uniknąć zmiażdżenia fazy wzmacniającej, a także do łączenia materiałów kompozytowych ze stężeniami wykonanymi z różnych metali i stopów . Wytrzymałość połączeń jest zwykle równa lub nawet większa (w wyniku umocnienia odkształceniowego) niż wytrzymałość najmniej wytrzymałego materiału osnowy użytego w łączonych częściach. Aby zwiększyć wytrzymałość połączeń, stosuje się uszczelki pośrednie wykonane z innych materiałów.

Zwykle nie ma porów ani pęknięć w stawach. Obszary stopione w strefie przejściowej, szczególnie podczas eksplozji różnych metali, są mieszaninami faz typu eutektycznego.

38,6. Lutowanie materiałów kompozytowych

Procesy lutowania są bardzo obiecujące dla łączenia materiałów kompozytowych, ponieważ można je prowadzić w temperaturach, które nie wpływają na wypełniacz wzmacniający i nie powodują rozwoju interakcji międzyfazowych.

Lutowanie odbywa się przy użyciu technik konwencjonalnych, tj. zanurzenia w lutowiu lub w piekarniku. Bardzo istotna jest kwestia jakości przygotowania powierzchni do lutowania. Połączenia wykonane lutami lutowanymi przy użyciu topników są podatne na korozję, dlatego topnik należy całkowicie usunąć z obszaru złącza.

Lutowanie lutami twardymi i miękkimi

Opracowano kilka opcji lutowania aluminium borowego. Przebadano luty do lutowania niskotemperaturowego. Do części pracujących w temperaturach nie przekraczających 90°C zalecane są luty o składzie 55% Cd -45% Ag, 95% Cd -5% Ag, 82,5% Cd -17,5% Zn; skład lutowniczy 95% Zn - 5% Al - dla temperatur pracy do 315°C. Aby poprawić zwilżanie i rozprowadzanie lutu, na łączone powierzchnie nakłada się warstwę niklu o grubości 50 mikronów. Lutowanie wysokotemperaturowe odbywa się przy użyciu lutów eutektycznych układu aluminiowo-krzemowego w temperaturach rzędu 575-615°C. Czas lutowania powinien być ograniczony do minimum ze względu na ryzyko pogorszenia wytrzymałości włókien borowych.

Główne trudności w lutowaniu kompozycji węgiel-aluminium zarówno między sobą, jak i ze stopami aluminium, związane są ze słabą zwilżalnością kompozycji węgiel-aluminium lutami. Najlepszymi lutami są stop 718 (A1-12% Si) lub naprzemienne warstwy folii ze stopu 6061. Lutowanie odbywa się w piecu w atmosferze argonu w temperaturze 590°C przez 5-10 minut. Do łączenia bora-aluminium i węgla-aluminium z tytanem można zastosować luty układu aluminiowo-krzemowo-magnezowego. Aby zwiększyć wytrzymałość połączenia, zaleca się nałożenie warstwy niklu na powierzchnię tytanu.

Lutowanie dyfuzyjne eutektyczne. Metoda polega na nałożeniu cienkiej warstwy drugiego metalu na powierzchnię spawanych części, tworząc z metalem osnowy eutektykę. Do osnów wykonanych ze stopów aluminium stosuje się warstwy Ag, Cu, Mg, Ge, Zn, których temperatura eutektyczna dla aluminium wynosi odpowiednio 566, 547, 438, 424 i 382°C. W wyniku procesu dyfuzji stężenie drugiego pierwiastka w strefie kontaktu stopniowo maleje, a temperatura topnienia związku wzrasta, zbliżając się do temperatury topnienia osnowy. Zatem złącza lutowane mogą pracować w temperaturach wyższych niż temperatura punkka.

Podczas lutowania dyfuzyjnego aluminium borowego powierzchnie łączonych części powleka się srebrem i miedzią, następnie ściska i utrzymuje pod ciśnieniem do 7 MPa w temperaturze 510-565°C w retorcie stalowej w próżni lub atmosfera obojętna.

Materiały kompozytowe składają się z osnowy metalowej (zwykle Al, Mg, Ni i ich stopów), wzmocnionej włóknami o dużej wytrzymałości (materiały włókniste) lub drobno zdyspergowanymi cząstkami ogniotrwałymi, które nie rozpuszczają się w metalu nieszlachetnym (materiały wzmocnione dyspersyjnie). Metalowa osnowa spaja włókna (rozproszone cząstki) w jedną całość. Włókno (cząstki rozproszone) plus spoiwo (matryca), które tworzy

Ryż. 196. Schemat budowy (a) i wzmocnienia włóknami ciągłymi (b) materiałów kompozytowych: 1 - materiał ziarnisty (wzmocniony dyspersyjnie) (l/d = 1); 2 - dyskretny włóknisty materiał kompozytowy; 3 - materiał kompozytowy z włókien ciągłych; 4 - ciągłe układanie włókien; 5 - dwuwymiarowe układanie włókien; 6,7 - objętościowe układanie włókien

lub inny skład nazywane są materiałami kompozytowymi (ryc. 196).

Materiały kompozytowe włókniste. Na ryc. 196 przedstawia diagramy zbrojenia dla włóknistych materiałów kompozytowych. Ze względu na mechanizm działania wzmacniającego materiały kompozytowe z wypełniaczem włóknistym (wzmacniaczem) dzielą się na dyskretne, w których stosunek długości włókna do średnicy, oraz z włóknem ciągłym, w którym włókna dyskretne są losowo rozmieszczone w osnowie. Średnica włókna waha się od ułamków do setek mikrometrów. Im większy stosunek długości do średnicy włókna, tym wyższy stopień wzmocnienia.

Często materiał kompozytowy ma strukturę warstwową, w której każda warstwa jest wzmocniona dużą liczbą równoległych włókien ciągłych. Każdą warstwę można również wzmocnić włóknami ciągłymi wplecionymi w tkaninę, która odzwierciedla pierwotny kształt, dopasowując się do szerokości i długości końcowego materiału. Często włókna są wplecione w struktury trójwymiarowe.

Materiały kompozytowe różnią się od konwencjonalnych stopów wyższymi wartościami wytrzymałości na rozciąganie i wytrzymałości (o 50-100%), modułem sprężystości, współczynnikiem sztywności () oraz zmniejszoną podatnością na pękanie. Zastosowanie materiałów kompozytowych zwiększa sztywność konstrukcji, jednocześnie zmniejszając zużycie metalu.

Tabela 44 (patrz skan) Właściwości mechaniczne materiałów kompozytowych na bazie metali

Wytrzymałość materiałów kompozytowych (włóknistych) zależy od właściwości włókien; matryca powinna głównie redystrybuować naprężenia pomiędzy elementami wzmacniającymi. Dlatego wytrzymałość i moduł sprężystości włókien muszą być znacznie większe niż wytrzymałość i moduł sprężystości osnowy. Sztywne włókna wzmacniające odbierają naprężenia powstające w kompozycji podczas ładowania, nadając jej wytrzymałość i sztywność w kierunku orientacji włókien.

Do wzmacniania aluminium, magnezu i ich stopów stosuje się włókna borowe i węglowe, a także włókna ze związków ogniotrwałych (węgliki, azotki, borki i tlenki) charakteryzujące się dużą wytrzymałością i modułem sprężystości. Zatem włókna węglika krzemu o średnicy 100 mikronów mają druty stalowe o wysokiej wytrzymałości, które są często stosowane jako włókna.

Do wzmacniania tytanu i jego stopów stosuje się drut molibdenowy, włókna szafirowe, węglik krzemu i borek tytanu.

Zwiększenie odporności cieplnej stopów niklu osiąga się poprzez wzmocnienie ich drutem wolframowym lub molibdenowym. Włókna metalowe stosuje się także tam, gdzie wymagana jest wysoka przewodność cieplna i elektryczna. Obiecującymi wzmacniaczami do włóknistych materiałów kompozytowych o wysokiej wytrzymałości i wysokim module są wiskery z tlenku i azotku glinu, węglika i azotku krzemu, węglika boru itp., posiadające

W tabeli 44 przedstawia właściwości niektórych włóknistych materiałów kompozytowych.

Materiały kompozytowe na bazie metali charakteryzują się dużą wytrzymałością i odpornością cieplną, a jednocześnie mają niską plastyczność. Jednakże włókna w materiałach kompozytowych zmniejszają szybkość propagacji pęknięć zarodkujących w osnowie i prawie całkowicie eliminują nagłe

Ryż. 197. Zależność modułu sprężystości E (a) i wytrzymałości na rozciąganie (b) materiału kompozytowego borowo-aluminiowego wzdłuż (1) i w poprzek (2) osi zbrojenia od objętościowej zawartości włókna borowego

kruche pęknięcie. Charakterystyczną cechą jednoosiowych włóknistych materiałów kompozytowych jest anizotropia właściwości mechanicznych wzdłuż i w poprzek włókien oraz mała wrażliwość na koncentratory naprężeń.

Na ryc. 197 przedstawiono zależność i E materiału kompozytowego borowo-aluminiowego od zawartości włókien borowych wzdłuż (1) i w poprzek osi zbrojenia. Im większa zawartość objętościowa włókien, tym większe E wzdłuż osi zbrojenia. Należy jednak wziąć pod uwagę, że osnowa może przenosić naprężenia na włókna tylko wtedy, gdy na granicy włókno wzmacniające występuje silne wiązanie. Aby zapobiec kontaktowi włókien, matryca musi całkowicie otaczać wszystkie włókna, co osiąga się, gdy jej zawartość wynosi co najmniej 15-20%.

Matryca i włókno nie powinny ze sobą oddziaływać (nie powinno dochodzić do wzajemnej dyfuzji) podczas wytwarzania i eksploatacji, gdyż może to prowadzić do zmniejszenia wytrzymałości materiału kompozytowego.

Anizotropia właściwości materiałów kompozytowych z włókien jest brana pod uwagę przy projektowaniu części w celu optymalizacji właściwości poprzez dopasowanie pola rezystancji do 6 pól napięcia.

Wzmocnienie stopów aluminium, magnezu i tytanu ciągłymi włóknami ogniotrwałymi z boru, węglika krzemu, dwuborku tytanu i tlenku glinu znacznie zwiększa odporność cieplną. Cechą materiałów kompozytowych jest niska szybkość mięknienia w czasie (ryc. 198, a) wraz ze wzrostem temperatury.

Ryż. 198. Wytrzymałość długookresowa materiału kompozytowego borowo-aluminiowego zawierającego 50% włókna boru w porównaniu z wytrzymałością stopów tytanu (a) oraz wytrzymałość długookresowa materiału kompozytowego niklowego w porównaniu z wytrzymałością stopów utwardzanych dyspersyjnie (b ): 1 - kompozyt borowo-aluminiowy; 2 - stop tytanu; 3 - materiał kompozytowy wzmocniony dyspersją; 4 - stopy utwardzane wydzieleniowo

Główną wadą materiałów kompozytowych ze zbrojeniem jedno- i dwuwymiarowym jest niska odporność na ścinanie międzywarstwowe i niszczenie poprzeczne. Materiały ze wzmocnieniem objętościowym nie mają tej wady.

Materiały kompozytowe wzmocnione dyspersyjnie. W przeciwieństwie do włóknistych materiałów kompozytowych, w materiałach kompozytowych wzmocnionych dyspersyjnie głównym elementem nośnym jest osnowa, a rozproszone cząstki hamują w niej ruch dyslokacji. Wysoką wytrzymałość osiąga się przy wielkości cząstek 10-500 nm przy średniej odległości między nimi 100-500 nm i ich równomiernym rozmieszczeniu w matrycy. Wytrzymałość i odporność cieplna, w zależności od zawartości objętościowej faz wzmacniających, nie podlegają prawu addytywności. Optymalna zawartość drugiej fazy jest różna dla różnych metali, ale zwykle nie przekracza

Zastosowanie stabilnych związków ogniotrwałych (tlenków toru, hafnu, itru, złożonych związków tlenków i metali ziem rzadkich) nierozpuszczalnych w metalu osnowy jako faz wzmacniających pozwala na utrzymanie wysokiej wytrzymałości materiału do . Pod tym względem takie materiały są często używane jako odporne na ciepło. Materiały kompozytowe wzmacniane dyspersyjnie można otrzymać na bazie większości metali i stopów stosowanych w technologii.

Najszerzej stosowanymi stopami na bazie aluminium są SAP (spiekany proszek aluminiowy). SAP składa się z aluminium i rozproszonych płatków, które skutecznie hamują ruch dyslokacji i tym samym zwiększają wytrzymałość

stop Zawartość w SAP waha się od i do. Wraz ze wzrostem zawartości wzrasta od 300 do do, a wydłużenie względne odpowiednio maleje z 8 do 3%. Gęstość tych materiałów jest równa gęstości aluminium, nie są one gorsze pod względem odporności na korozję, a nawet mogą zastąpić tytan i stale odporne na korozję podczas pracy w zakresie temperatur pod względem wytrzymałości długoterminowej są lepsze od kutych stopów aluminium. Długoterminowa wytrzymałość stopów wynosi

Materiały wzmacniane dyspersją niklu mają ogromne perspektywy. Stopy na bazie niklu o zawartości 2-3 obj. mają najwyższą odporność cieplną. dwutlenek toru lub dwutlenek hafnu. Osnową tych stopów jest zwykle roztwór stały. Powszechnie stosowane są stopy (nikiel wzmocniony dwutlenkiem toru), (nikiel wzmocniony dwutlenkiem hafnu) i (osnowa wzmocniona tlenkiem toru). Stopy te mają wysoką odporność na ciepło. W temperaturze stop ma postać stopu. Materiały kompozytowe wzmocnione dyspersją, podobnie jak włókniste, są odporne na mięknięcie wraz ze wzrostem temperatury i czasem trwania ekspozycji w danej temperaturze (patrz ryc. 198).

Obszary zastosowań materiałów kompozytowych nie są ograniczone. Stosowane są w lotnictwie na mocno obciążone części samolotów (poszycie, drzewce, żebra, panele itp.) i silników (łopatki sprężarek, turbin itp.), w technice kosmicznej na konstrukcje energetyczne urządzeń narażonych na nagrzewanie, na elementy usztywniające, panele, w przemyśle motoryzacyjnym do odciążania nadwozi, resorów, ram, paneli nadwozia, zderzaków itp., w górnictwie (narzędzia wiertnicze, części kombajnów itp.), w budownictwie lądowym (przęsła mostów, elementy konstrukcji prefabrykowanych o dużej -wznoszenie budynków itp.) oraz w innych obszarach gospodarki narodowej.

Zastosowanie materiałów kompozytowych stanowi nowy skok jakościowy w zwiększaniu mocy silników, instalacji energetycznych i transportowych oraz zmniejszaniu masy maszyn i urządzeń.

Technologia wytwarzania półproduktów i wyrobów z materiałów kompozytowych jest dość dobrze rozwinięta.

Materiały kompozytowe z osnową metalową. Do pracy w podwyższonych temperaturach stosuje się osnowy metalowe.

Metalowe CM mają wiele zalet w porównaniu z polimerowymi. Oprócz wyższej temperatury pracy charakteryzują się lepszą izotropią i większą stabilnością właściwości podczas eksploatacji oraz większą odpornością na erozję.

Plastyczność osnów metalowych nadaje strukturze wymaganą lepkość. Przyczynia się to do szybkiego wyrównywania lokalnych obciążeń mechanicznych.

Ważną zaletą metalowych CM jest wyższa produktywność procesu produkcyjnego, formowania, obróbki cieplnej oraz tworzenia połączeń i powłok.

Zaletą materiałów kompozytowych na bazie metali są wyższe wartości charakterystyk w zależności od właściwości osnowy. Są to przede wszystkim nośność chwilowa oraz moduł sprężystości przy rozciąganiu w kierunku prostopadłym do osi włókien wzmacniających, wytrzymałość na ściskanie i zginanie, ciągliwość oraz odporność na pękanie. Ponadto materiały kompozytowe z osnową metalową zachowują swoje właściwości wytrzymałościowe w wyższych temperaturach niż materiały z osnową niemetaliczną. Są bardziej odporne na wilgoć, niepalne i mają przewodność elektryczną. Wysoka przewodność elektryczna metalowych CM dobrze chroni je przed promieniowaniem elektromagnetycznym, piorunami i zmniejsza niebezpieczeństwo elektryczności statycznej. Wysoka przewodność cieplna metalowych CM chroni przed miejscowym przegrzaniem, co jest szczególnie ważne w przypadku produktów takich jak końcówki rakiet i krawędzie natarcia skrzydeł.

Najbardziej obiecującymi materiałami na osnowy metalowych materiałów kompozytowych są metale o małej gęstości (A1, Mg, Ti) i stopy na ich bazie, a także nikiel, który jest obecnie powszechnie stosowany jako główny składnik stopów żaroodpornych.

Kompozyty otrzymuje się różnymi metodami. Należą do nich impregnacja wiązki włókien ciekłymi stopionymi stopami aluminium i magnezu, natryskiwanie plazmowe oraz stosowanie metod prasowania na gorąco, a czasami następuje hydroekstruzja lub walcowanie półfabrykatów. Podczas wzmacniania kompozycji typu warstwowego składających się z naprzemiennych warstw folii aluminiowej i włókien z włóknami ciągłymi stosuje się walcowanie, prasowanie na gorąco, zgrzewanie wybuchowe i zgrzewanie dyfuzyjne. Z ciekłej fazy metalicznej otrzymuje się odlewy prętów i rur wzmocnionych włóknami o dużej wytrzymałości. Wiązka włókien jest w sposób ciągły przepuszczana przez kąpiel stopioną i impregnowana pod ciśnieniem ciekłym aluminium lub magnezem. Po opuszczeniu kąpieli impregnacyjnej włókna są łączone i przepuszczane przez dyszę przędzalniczą w celu utworzenia pręta lub rurki. Metoda ta zapewnia maksymalne wypełnienie kompozytu włóknami (do 85%), ich równomierny rozkład w przekroju oraz ciągłość procesu.

Materiały z matrycą aluminiową. Materiały z osnową aluminiową są głównie wzmacniane drutem stalowym (SWI), włóknem borowym (BFA) i włóknem węglowym (CF). Jako osnowę stosuje się zarówno aluminium techniczne (np. AD1), jak i stopy (AMg6, V95, D20 itp.).

Zastosowanie stopu (np. B95) jako osnowy, wzmocnionego obróbką cieplną (hartowanie i starzenie), daje dodatkowy efekt wzmocnienia kompozycji. Jednakże w kierunku osi włókna jest ona niewielka, natomiast w kierunku poprzecznym, gdzie o właściwościach decydują głównie właściwości osnowy, sięga 50%.

Najtańszym, najskuteczniejszym i dostępnym materiałem wzmacniającym jest drut stalowy o wysokiej wytrzymałości. Zatem wzmocnienie aluminium technicznego drutem stalowym VNS9 o średnicy 0,15 mm (σ in = 3600 MPa) zwiększa jego wytrzymałość 10-12 razy przy zawartości objętościowej włókien 25% i 14-15 razy przy wzroście zawartości do 40%, po czym chwilowy opór osiąga odpowiednio 1000-1200 i 1450 MPa. Jeżeli do zbrojenia zastosujemy drut o mniejszej średnicy, czyli o większej wytrzymałości (σ in = 4200 MPa), chwilowa rezystancja materiału kompozytowego wzrośnie do 1750 MPa. Zatem aluminium zbrojone drutem stalowym (25-40%) w swoich podstawowych właściwościach znacznie przewyższa nawet stopy aluminium o wysokiej wytrzymałości i osiąga poziom odpowiednich właściwości stopów tytanu. W tym przypadku gęstość kompozycji mieści się w zakresie 3900-4800 kg/m3.

Wzmocnienie aluminium i jego stopów droższymi włóknami B, C, A1 2 O e zwiększa koszt materiałów kompozytowych, ale jednocześnie niektóre właściwości poprawiają się skuteczniej: na przykład po wzmocnieniu włóknami boru moduł sprężystości wzrasta 3 -4 razy, włókna węglowe pomagają zmniejszyć gęstość. Bor mięknie nieznacznie wraz ze wzrostem temperatury, więc kompozycje wzmocnione włóknami boru zachowują wysoką wytrzymałość do 400-500 ° C. Materiał zawierający 50% objętościowych ciągłych włókien boru o wysokiej wytrzymałości i wysokim module sprężystości (VKA-1) znalazł zastosowanie przemysłowe aplikacja. Pod względem modułu sprężystości i wytrzymałości chwilowej w zakresie temperatur 20-500°C przewyższa wszystkie standardowe stopy aluminium, w tym stopy wysokowytrzymałe (B95) oraz stopy specjalnie zaprojektowane do pracy w wysokich temperaturach (AK4-1), co jest wyraźnie pokazane na ryc. 13.35. Wysoka zdolność tłumienia materiału zapewnia odporność na drgania wykonanych z niego konstrukcji. Gęstość stopu wynosi 2650 kg/m 3, a wytrzymałość właściwa 45 km. To znacznie więcej niż w przypadku stali o wysokiej wytrzymałości i stopów tytanu.

Obliczenia wykazały, że zastąpienie stopu B95 stopem tytanu w produkcji dźwigara skrzydła samolotu elementami wzmacniającymi z VKA-1 zwiększa jego sztywność o 45% i zapewnia oszczędność masy o około 42%.

Kompozyty wzmocnione włóknem węglowym (CFRP) na bazie aluminium są tańsze i lżejsze niż kompozyty z włóknami boru. I chociaż są gorsze od tych ostatnich pod względem siły, mają podobną siłę właściwą (42 km). Jednakże wytwarzanie materiałów kompozytowych ze wzmacniaczem węglowym wiąże się z dużymi trudnościami technologicznymi ze względu na oddziaływanie węgla z osnową metaliczną po podgrzaniu, powodując spadek wytrzymałości materiału. Aby wyeliminować tę wadę, stosuje się specjalne powłoki z włókna węglowego.

Materiały z osnową magnezową. Materiały z osnową magnezową (MCM) charakteryzują się niższą gęstością (1800-2200 kg/m3) niż aluminium, przy mniej więcej tej samej wysokiej wytrzymałości wynoszącej 1000-1200 MPa, a co za tym idzie, większej wytrzymałości właściwej. Odkształcalne stopy magnezu (MA2 i inne), wzmocnione włóknem boru (50% obj.), posiadają wytrzymałość właściwą > 50 km. Dobra kompatybilność magnezu i jego stopów z włóknem boru z jednej strony umożliwia wytwarzanie części metodą impregnacji praktycznie bez późniejszej obróbki mechanicznej, z drugiej strony zapewnia długą żywotność części w podwyższonych warunkach temperatury. Wytrzymałość właściwą tych materiałów zwiększa się dzięki zastosowaniu jako osnowy lekkich stopów litu, a także zastosowaniu lżejszego włókna węglowego. Jednak, jak stwierdzono wcześniej, wprowadzenie włókna węglowego komplikuje technologię i tak już zaawansowanych stopów. Jak wiadomo, magnez i jego stopy charakteryzują się niską plastycznością technologiczną i tendencją do tworzenia luźnej warstwy tlenkowej.

Materiały kompozytowe na bazie tytanu. Przy tworzeniu materiałów kompozytowych na bazie tytanu pojawiają się trudności związane z koniecznością nagrzewania do wysokich temperatur. W wysokich temperaturach matryca tytanowa staje się bardzo aktywna; nabywa zdolność pochłaniania gazów i interakcji z wieloma środkami wzmacniającymi: borem, węglikiem krzemu, tlenkiem glinu itp. W rezultacie tworzą się strefy reakcyjne i zmniejsza się wytrzymałość zarówno samych włókien, jak i materiałów kompozytowych jako całości. Ponadto wysokie temperatury prowadzą do rekrystalizacji i zmiękczenia wielu materiałów wzmacniających, co zmniejsza wzmacniający efekt zbrojenia. Dlatego do wzmacniania materiałów na osnowie tytanowej stosuje się drut z berylu i włókien ceramicznych z tlenków ogniotrwałych (Al 2 0 3), węglików (SiC), a także metali ogniotrwałych o wysokim module sprężystości i wysokiej temperaturze rekrystalizacji (Mo, W ) są używane. Ponadto celem zbrojenia nie jest głównie zwiększenie i tak już wysokiej wytrzymałości właściwej, ale zwiększenie modułu sprężystości i podniesienie temperatur pracy. Właściwości mechaniczne stopu tytanu VT6 (6% A1, 4% V, reszta A1), wzmocnionego włóknami Mo, Be i SiC, przedstawiono w tabeli. 13.9. Jak widać z. Według tabeli sztywność właściwa wzrasta najskuteczniej, gdy jest wzmocniona włóknami węglika krzemu.

Wzmocnienie stopu VT6 drutem molibdenowym pozwala na utrzymanie wysokich wartości modułu sprężystości do 800”C. Jego wartość w tej temperaturze odpowiada 124 GPa, czyli spada o 33%, natomiast chwilowa wytrzymałość na rozciąganie spada do 420 MPa , czyli więcej niż 3 razy.

Materiały kompozytowe na bazie niklu. Żaroodporne CM produkowane są na bazie stopów niklu i kobaltu, wzmacnianych włóknami ceramicznymi (SiC, Si 3 Ni 4, Al 2 O 3) i węglowymi. Głównym zadaniem przy tworzeniu materiałów kompozytowych na bazie niklu (NBC) jest podniesienie temperatury roboczej powyżej 1000°C. A jednym z najlepszych wzmocnień metalowych, które może zapewnić dobrą wytrzymałość w tak wysokich temperaturach, jest drut wolframowy. Wprowadzenie drutu wolframowego w ilości od 40 do 70% obj. do stopu niklowo-chromowego zapewnia wytrzymałość w temperaturze 1100°C przez 100 godzin odpowiednio 130 i 250 MPa, natomiast najlepszy niewzmacniany stop niklu, przeznaczony do pracy w podobnych warunkach, ma wytrzymałość 75 MPa. Zastosowanie drutu ze stopów wolframu z renem lub hafnem do wzmocnienia zwiększa tę wartość o 30-50%.

Materiały kompozytowe znajdują zastosowanie w wielu gałęziach przemysłu, a przede wszystkim w lotnictwie, technologii rakietowej i kosmicznej, gdzie szczególnie istotne jest zmniejszenie ciężaru konstrukcji przy jednoczesnym zwiększeniu wytrzymałości i sztywności. Ze względu na wysoką wytrzymałość i sztywność, wykorzystywane są do produkcji m.in. stabilizatorów poziomych i klap samolotów, łopat wirników i kontenerów helikopterów, korpusów i komór spalania silników odrzutowych itp. Zastosowanie materiałów kompozytowych w konstrukcjach samolotów zmniejszyło ich masę o 30-40%, zwiększyło ładowność bez zmniejszania prędkości i zasięgu.

Obecnie materiały kompozytowe znajdują zastosowanie w budowie turbin energetycznych (łopatki turbin i dysz dysz), przemyśle motoryzacyjnym (karoserie samochodów i lodówek, części silników), budowie maszyn (korpusy i części maszyn), przemyśle chemicznym (autoklawy, zbiorniki, kontenery), przemysł stoczniowy (kadłuby łodzi, łodzie, śmigła) itp.

Specjalne właściwości materiałów kompozytowych umożliwiają wykorzystanie ich jako materiałów elektroizolacyjnych (włókna organiczne), owiewek radioprzezroczystych (włókno szklane), łożysk ślizgowych (włókna węglowe) i innych części.

Materiały kompozytowe z osnową ceramiczną. W przypadku najwyższych temperatur roboczych jako materiał matrycy stosowana jest ceramika. Jako matryce ceramiczne stosowane są materiały krzemianowe (SiO 2), glinokrzemian (Al 2 O 3 - SiO 2), glinoborokrzemian (Al 2 O 3 - B 2 O 3 - SiO 2), ogniotrwałe tlenki glinu (Al 2 O 3), cyrkon (ZrO 2), beryl (BeO), azotek krzemu (Si 3 N 4), borki tytanu (TiB 2) i cyrkon (ZrB 2), węgliki krzemu (SiC) i tytan (TiC). Kompozyty z osnową ceramiczną charakteryzują się wysoką temperaturą topnienia, odpornością na utlenianie, szok termiczny i wibracje oraz wytrzymałością na ściskanie. Ceramiczne CM na bazie węglików i tlenków z dodatkami proszków metali (< 50об. %) называются cermetale . Oprócz proszków do wzmacniania ceramicznych CM stosuje się drut metalowy z wolframu, molibdenu, niobu, stali żaroodpornej, a także włókien niemetalicznych (ceramicznych i węglowych). Zastosowanie drutu metalowego tworzy plastikową ramę, która chroni CM przed zniszczeniem w przypadku pęknięcia delikatnej matrycy ceramicznej. Wadą ceramicznych CM wzmocnionych włóknami metalowymi jest ich niska odporność na ciepło. CM z osnową z ogniotrwałych tlenków (można stosować do 1000°C), borków i azotków (do 2000°C) oraz węglików (powyżej 2000°C) charakteryzują się dużą odpornością cieplną. Kiedy ceramiczne CM są wzmacniane włóknami węglika krzemu, osiągana jest duża siła wiązania pomiędzy nimi a osnową, połączona z odpornością na utlenianie w wysokich temperaturach, co pozwala na ich wykorzystanie do produkcji części mocno obciążonych (wysokotemperaturowe łożyska, uszczelnienia, łopatki robocze silników turbogazowych itp.). Główna wada ceramiki – brak plastyczności – jest w pewnym stopniu kompensowana przez włókna wzmacniające, które hamują propagację pęknięć w ceramice.

Kompozyt węgiel-węgiel . Zastosowanie węgla amorficznego jako materiału osnowy oraz włókien węgla krystalicznego (grafitu) jako materiału wzmacniającego umożliwiło stworzenie kompozytu wytrzymującego ogrzewanie do 2500°C. Taki kompozyt węgiel-węgiel jest obiecujący dla astronautyki i lotnictwa transatmosferycznego. Wadą matrycy węglowej jest możliwość utleniania i ablacji. Aby zapobiec tym zjawiskom, kompozyt powleka się cienką warstwą węglika krzemu.

Matryca węglowa, podobna pod względem właściwości fizycznych i chemicznych do włókna węglowego, zapewnia stabilność termiczną CCCM

Do najczęściej stosowanych metod wytwarzania kompozytów węgiel-węgiel należą:

1. karbonizacja matrycy polimerowej wstępnie uformowanej preformy z włókna węglowego poprzez obróbkę cieplną w wysokiej temperaturze w środowisku nieutleniającym;

2. osadzanie się z fazy gazowej węgla pirolitycznego, powstający podczas termicznego rozkładu węglowodorów w porach podłoża z włókna węglowego.

Obie te metody mają swoje zalety i wady. Podczas tworzenia pliku UKCM często są łączone aby nadać kompozytowi niezbędne właściwości.

Karbonizacja matrycy polimerowej. Proces karbonizacji to obróbka cieplna produktu z włókna węglowego do temperatury 1073 K w środowisku nieutleniającym (gaz obojętny, złoże węgla itp.). Celem obróbki cieplnej jest przekształcenie spoiwa w koks. W procesie karbonizacji dochodzi do termicznego zniszczenia osnowy, któremu towarzyszy ubytek masy, skurcz, powstanie dużej liczby porów i w efekcie pogorszenie właściwości fizyko-mechanicznych kompozytu.

Karbonizację najczęściej przeprowadza się w oporowych piecach retortowych. Retorta wykonana ze stopu żaroodpornego zabezpiecza produkt przed utlenianiem przez tlen atmosferyczny, a elementy grzejne i izolację przed kontaktem z lotnymi, korozyjnymi produktami pirolizy spoiwa oraz zapewnia równomierne nagrzewanie objętości reakcyjnej pieca.

Mechanizm i kinetykę karbonizacji określa stosunek szybkości dysocjacji wiązań chemicznych i rekombinacji powstałych rodników. Procesowi towarzyszy usunięcie odparowujących związków żywicznych i produktów gazowych oraz utworzenie stałego koksu, wzbogaconego w atomy węgla. Dlatego w procesie karbonizacji kluczowym punktem jest dobór warunków temperaturowych i czasowych, które powinny zapewnić maksymalne wytworzenie się resztek koksu ze spoiwa, gdyż wytrzymałość mechaniczna zwęglonego kompozytu zależy m.in. od ilości koksu uformowany.

Im większe wymiary produktu, tym dłuższy powinien być proces karbonizacji. Szybkość wzrostu temperatury podczas karbonizacji wynosi od kilku stopni do kilkudziesięciu stopni na godzinę, czas trwania procesu karbonizacji wynosi 300 godzin lub więcej. Karbonizacja zwykle kończy się w zakresie temperatur 1073-1773 K, co odpowiada zakresowi temperatur przejścia węgla w grafit.

Właściwości CCCM w dużej mierze zależą od rodzaju spoiwa początkowego, którym są syntetyczne żywice organiczne, które wytwarzają dużą ilość pozostałości koksu. Najczęściej wykorzystuje się do tego celu żywice fenolowo-formaldehydowe ze względu na ich łatwość wytwarzania, niską dostępność kosztową, a powstały w tym procesie koks charakteryzuje się dużą trwałością.

Żywice fenolowo-formaldehydowe mają pewne wady. Ze względu na polikondensacyjny charakter ich utwardzania i uwalnianie lotnych związków, trudno jest uzyskać jednorodną, gęstą strukturę. Wielkość skurczu podczas karbonizacji spoiw fenolowo-formaldehydowych jest większa niż w przypadku innych rodzajów spoiw stosowanych do produkcji CCCM, co prowadzi do wystąpienia naprężeń wewnętrznych w zwęglonym kompozycie i obniżenia jego właściwości fizyko-mechanicznych.

Spoiwa furanowe dają gęstszy koks. Ich skurcz podczas karbonizacji jest mniejszy, a wytrzymałość koksu jest wyższa niż żywic fenolowo-formaldehydowych. Dlatego też, pomimo bardziej złożonego cyklu utwardzania, do produkcji CCCM stosuje się również spoiwa na bazie furfuralu, acetonu furfurylidenu i alkoholu furylowego.

Węgiel węglowy i pak naftowy są bardzo obiecujące pod względem otrzymywania matrycy węglowej ze względu na wysoką zawartość węgla (do 92-95%) i wysoką zawartość koksu. Przewaga paków nad innymi spoiwami to dostępność i niski koszt, eliminacja rozpuszczalników z procesu technologicznego, dobra grafitowalność koksu i jego duża gęstość. Wady paków obejmują powstawanie znacznej porowatości, deformację produktu i obecność w ich składzie związków rakotwórczych, co wymaga dodatkowych środków bezpieczeństwa.

Ze względu na uwalnianie lotnych związków podczas termicznej degradacji żywicy, w zwęglonym tworzywie sztucznym pojawia się znaczna porowatość, co pogarsza właściwości fizyczne i mechaniczne CCCM. Dlatego etap karbonizacji włókna węglowego kończy proces otrzymywania wyłącznie materiałów porowatych, które nie wymagają dużej wytrzymałości, np. CCCM o małej gęstości do celów izolacji termicznej. Zwykle w celu wyeliminowania porowatości i zwiększenia gęstości zwęglony materiał jest ponownie impregnowany spoiwem i karbonizowany (cykl ten można powtórzyć kilkukrotnie). Wielokrotną impregnację przeprowadza się w autoklawach w trybie „próżniowo-ciśnieniowym”, tj. Najpierw przedmiot obrabiany podgrzewa się w próżni, po czym podaje się spoiwo i wytwarza się nadciśnienie do 0,6-1,0 MPa. Podczas impregnacji stosuje się roztwory i wytopy spoiw, a porowatość kompozytu z każdym cyklem maleje, dlatego konieczne jest stosowanie lepiszczy o obniżonej lepkości. Stopień zagęszczenia podczas reimpregnacji zależy od rodzaju spoiwa, liczby koksowej, porowatości produktu i stopnia wypełnienia porów. Wraz ze wzrostem gęstości podczas powtarzanej impregnacji wzrasta również wytrzymałość materiału. Metodą tą można uzyskać CCCM o gęstości do 1800 kg/m 3 i większej. Metoda karbonizacji włókna węglowego jest stosunkowo prosta, nie wymaga skomplikowanego sprzętu i zapewnia dobrą powtarzalność właściwości materiałowych powstałych wyrobów. Jednakże konieczność powtarzania operacji zagęszczania znacznie wydłuża i zwiększa koszt otrzymania produktów z CCCM, co jest poważną wadą tej metody.

Po otrzymaniu UKCM przez metoda osadzania węgla pirolitycznego z fazy gazowej gaz węglowodorowy (metan, benzen, acetylen itp.) lub mieszanina węglowodorów i gazu rozcieńczającego (gaz obojętny lub wodór) dyfunduje przez porowatą ramę z włókna węglowego, gdzie pod wpływem wysokiej temperatury następuje rozkład węglowodoru na nagrzana powierzchnia włókna. Wytrącający się pirowęglan stopniowo tworzy mostki łączące pomiędzy włóknami. Kinetyka osadzania i struktura powstałego węgla pirolitycznego zależą od wielu czynników: temperatury, natężenia przepływu gazu, ciśnienia, objętości reakcji itp. O właściwościach powstałych kompozytów decyduje także rodzaj i zawartość włókna oraz schemat wzmocnień.

Proces osadzania odbywa się w próżni lub pod ciśnieniem w piecach indukcyjnych, a także w piecach oporowych.

Opracowano kilka metod technologicznych wytwarzania matrycy pirowęglowej.

Metodą izotermiczną przedmiot obrabiany znajduje się w równomiernie ogrzewanej komorze. Równomierne ogrzewanie w piecu indukcyjnym zapewnia element wytwarzający paliwo - podstawa wykonana z grafitu. Gaz węglowodorowy jest dostarczany przez dno pieca i dyfunduje przez objętość reakcji i przedmiot obrabiany; gazowe produkty reakcji usuwa się przez wylot w pokrywie pieca.

Proces zazwyczaj prowadzi się w temperaturze 1173-1423 K i ciśnieniu 130-2000 kPa. Spadek temperatury prowadzi do zmniejszenia szybkości osadzania i nadmiernego wydłużenia czasu trwania procesu. Wzrost temperatury przyspiesza osadzanie się węgla pirolitycznego, ale gaz nie ma czasu na dyfuzję do objętości przedmiotu obrabianego i następuje powierzchniowe nakładanie się węgla pirolitycznego. Proces trwa setki godzin.

Do wytwarzania części cienkościennych zwykle stosuje się metodę izotermiczną, ponieważ w tym przypadku pory znajdujące się w pobliżu powierzchni produktu są głównie wypełnione.

Służy do objętościowego nasycania porów i wytwarzania wyrobów grubościennych. metoda nieizotermiczna, która polega na wytworzeniu gradientu temperatury w przedmiocie obrabianym poprzez umieszczenie go na nagrzanym trzpieniu lub rdzeniu lub poprzez bezpośrednie nagrzanie go prądem. Gaz węglowodorowy doprowadzany jest od strony o niższej temperaturze. Ciśnienie w piecu jest zwykle równe ciśnieniu atmosferycznemu. W rezultacie osadzanie się węgla pirolitycznego następuje w najgorętszej strefie. Podstawowym sposobem uzyskania gradientu temperatury jest efekt chłodzący gazu przepływającego nad powierzchnią z dużą prędkością.

Wzrost gęstości i przewodności cieplnej kompozytu powoduje przesunięcie frontu temperatury osadzania, co ostatecznie zapewnia zagęszczenie objętościowe materiału i wytworzenie wyrobów o dużej gęstości (1700-1800 kg/m3).

Izotermiczna metoda wytwarzania CCCM z matrycą pirowęglową charakteryzuje się następującymi zaletami: dobra powtarzalność właściwości; prostota projektu technicznego; duża gęstość i dobra grafitowość matrycy; możliwość jednoczesnej obróbki kilku produktów.

Wady obejmują: niską szybkość osadzania; powierzchniowe osadzanie się węgla pirolitycznego; słabe wypełnienie dużych porów.

Metoda nieizotermiczna ma następujące zalety: duża szybkość osadzania; możliwość wypełnienia dużych porów; zagęszczenie objętościowe produktu.

Jego wady są następujące: złożona konstrukcja sprzętu; przetwarzany jest tylko jeden produkt; niewystarczająca gęstość i grafitowość matrycy; powstawanie mikropęknięć.

3.4.4. Wysokotemperaturowa obróbka cieplna (grafityzacja) CCCM. Struktura zwęglonych tworzyw sztucznych i kompozytów z osnową pirowęglową po zagęszczeniu z fazy gazowej jest niedoskonała. Odległość międzywarstwowa d002, charakteryzująca stopień uporządkowania osnowy węglowej, jest stosunkowo duża – powyżej 3,44·10–4 μm, a rozmiary kryształów są stosunkowo małe – zwykle nie większe niż 5,10–3 μm, co jest typowe dla dwuwymiarowe uporządkowanie podstawowych warstw węgla. Ponadto w trakcie procesu produkcyjnego mogą powstawać w nich naprężenia wewnętrzne, które mogą prowadzić do deformacji i zniekształceń struktury produktu, gdy materiały te są eksploatowane w temperaturach wyższych od temperatury karbonizacji lub osadzania węgla pirolitycznego. Dlatego jeśli konieczne jest uzyskanie materiału bardziej stabilnego termicznie, poddaje się go obróbce wysokotemperaturowej. Ostateczna temperatura obróbki cieplnej jest zdeterminowana warunkami pracy, jednak ograniczona jest sublimacją materiału, która zachodzi intensywnie w temperaturach powyżej 3273 K. Obróbkę cieplną prowadzi się w piecach indukcyjnych lub oporowych w środowisku nieutleniającym (zasypka grafitowa, próżnia, gaz obojętny). Na zmianę właściwości materiałów węglowych podczas wysokotemperaturowej obróbki cieplnej wpływa wiele czynników: rodzaj napełniacza i osnowy, temperatura końcowa i czas trwania obróbki cieplnej, rodzaj ośrodka i jego ciśnienie oraz inne czynniki. W wysokich temperaturach bariery energetyczne w materiale węglowym zostają pokonane, uniemożliwiając ruch związków wielopierścieniowych, ich przyleganie i wzajemną reorientację z większym stopniem zagęszczenia.

Czas trwania tych procesów jest krótki, a stopień konwersji zależy głównie od temperatury. Dlatego czas trwania procesów wysokotemperaturowej obróbki cieplnej jest znacznie krótszy niż w przypadku karbonizacji czy osadzania pirowęglanu i wynosi zwykle kilka godzin. Podczas wysokotemperaturowej obróbki cieplnej karbonizowanych tworzyw sztucznych dochodzi do nieodwracalnych deformacji produktu i stopniowego „gojenia się” defektów. W przypadku dobrze zgrafityzowanych materiałów na bazie paków o temperaturze powyżej 2473 K obserwuje się intensywny wzrost trójwymiarowo uporządkowanych krystalitów węgla aż do przejścia w strukturę grafitową. Jednocześnie w tworzywach karbonizowanych na bazie słabo grafityzowanych spoiw polimerowych defekty strukturalne utrzymują się do temperatury 3273 K, a materiał pozostaje w postaci strukturalnej niegrafityzowanej.

Do tego typu materiałów kompozytowych zalicza się materiały takie jak SAP (spiekowany proszek aluminiowy), które są aluminium wzmocnione rozproszonymi cząsteczkami tlenku glinu. Proszek aluminiowy otrzymuje się poprzez natryskiwanie stopionego metalu, a następnie mielenie w młynach kulowych do wielkości około 1 mikrona w obecności tlenu. Wraz ze wzrostem czasu mielenia proszek staje się drobniejszy, a zawartość tlenku glinu wzrasta. Dalsza technologia wytwarzania produktów i półproduktów firmy SAP obejmuje tłoczenie na zimno, wstępne spiekanie, prasowanie na gorąco, walcowanie lub wytłaczanie kęsa ze spiekanego aluminium w postaci gotowych produktów, które można poddać dodatkowej obróbce cieplnej.

Stopy typu SAP stosowane są w inżynierii lotniczej do wytwarzania części o dużej wytrzymałości właściwej i odporności na korozję, pracujących w temperaturach do 300 - 500°C. Wykorzystuje się je do produkcji tłoczysk, łopatek sprężarek, płaszczy elementów paliwowych i rur wymienników ciepła.

Wzmocnienie aluminium i jego stopów drutem stalowym zwiększa ich wytrzymałość, zwiększa moduł sprężystości, odporność zmęczeniową oraz poszerza zakres temperaturowy żywotności materiału.

Wzmocnienie krótkimi włóknami odbywa się metodami metalurgii proszków, polegającymi na prasowaniu, a następnie hydroekstruzji lub walcowaniu półfabrykatów. Podczas wzmacniania kompozycji typu warstwowego składających się z naprzemiennych warstw folii aluminiowej i włókien z włóknami ciągłymi stosuje się walcowanie, prasowanie na gorąco, zgrzewanie wybuchowe i zgrzewanie dyfuzyjne.

Bardzo obiecującym materiałem jest kompozycja drutu aluminiowo-berylowego, która realizuje wysokie właściwości fizyczne i mechaniczne zbrojenia berylowego, a przede wszystkim jego niską gęstość i wysoką sztywność właściwą. Kompozycje z drutem berylowym otrzymuje się poprzez zgrzewanie dyfuzyjne pakietów naprzemiennych warstw drutu berylowego i arkuszy osnowy. Do produkcji części korpusów rakiet i zbiorników paliwa wykorzystuje się stopy aluminium wzmocnione drutami stalowymi i berylowymi.

W kompozycji „aluminium – włókno węglowe” połączenie zbrojenia o niskiej gęstości i osnowy umożliwia tworzenie materiałów kompozytowych o dużej wytrzymałości właściwej i sztywności. Wadą włókien węglowych jest ich kruchość i duża reaktywność. Kompozycję aluminiowo-węglową uzyskuje się poprzez impregnację włókien węglowych ciekłym metalem lub metodami metalurgii proszków. Technologicznie najłatwiej to osiągnąć, przeciągając wiązki włókien węglowych przez roztopione aluminium.

Kompozyty aluminiowo-węglowe stosowane są w konstrukcjach zbiorników paliwa nowoczesnych samolotów myśliwskich. Dzięki dużej wytrzymałości właściwej i sztywności materiału masa zbiorników paliwa została zmniejszona o 30%. Materiał ten wykorzystywany jest także do produkcji łopatek turbin do lotniczych silników turbinowych.

Materiały kompozytowe z osnową niemetaliczną

Materiały kompozytowe z osnową niemetaliczną znalazły szerokie zastosowanie w przemyśle. Jako osnowy niemetaliczne stosuje się materiały polimerowe, węglowe i ceramiczne. Najszerzej stosowanymi matrycami polimerowymi są żywice epoksydowe, fenolowo-formaldehydowe i poliamidowe. Matryce węglowe są koksowane lub otrzymywane z polimerów syntetycznych poddawanych pirolizie (rozkładowi, dezintegracji). Matryca spaja kompozycję, nadając jej kształt. Wzmacniaczami są włókna: szklane, węglowe, borowe, organiczne, na bazie kryształów wiskerowych (tlenki, węgliki, borki, azotki itp.), a także metaliczne (druty), które charakteryzują się dużą wytrzymałością i sztywnością.

Właściwości materiałów kompozytowych zależą od składu składników, ich kombinacji, stosunku ilościowego i siły wiązania między nimi.

Zawartość utwardzacza w materiałach zorientowanych wynosi 60 - 80 obj. %, w stanie nieorientowanym (z dyskretnymi włóknami i wąsami) - 20 - 30 obj. %. Im wyższa wytrzymałość i moduł sprężystości włókien, tym wyższa wytrzymałość i sztywność materiału kompozytowego. Właściwości osnowy decydują o wytrzymałości na ścinanie i ściskanie kompozycji oraz odporności na uszkodzenia zmęczeniowe.

Ze względu na rodzaj wzmocnienia materiały kompozytowe dzielą się na włókna szklane, włókna węglowe z włóknami węglowymi, włókna borowe i włókna organiczne.

W materiałach warstwowych włókna, nici, taśmy impregnowane spoiwem układa się równolegle do siebie w płaszczyźnie układania. Warstwy płaskie są łączone w płyty. Właściwości są anizotropowe. Aby materiał zadziałał w wyrobie, ważne jest uwzględnienie kierunku działających obciążeń. Można tworzyć materiały o właściwościach izotropowych i anizotropowych. Włókna można układać pod różnymi kątami, zmieniając właściwości materiałów kompozytowych. Sztywność na zginanie i skręcanie materiału zależy od kolejności ułożenia warstw na całej grubości opakowania.

Stosuje się wzmocnienia z trzech, czterech lub więcej nitek (ryc. 7). Najpowszechniej stosowaną konstrukcją jest struktura trzech wzajemnie prostopadłych wątków. Wzmocnienia mogą być rozmieszczone w kierunku osiowym, promieniowym i obwodowym.

Materiały trójwymiarowe mogą mieć dowolną grubość w postaci bloków lub cylindrów. Tkaniny o dużej objętości zwiększają wytrzymałość na odrywanie i ścinanie w porównaniu do tkanin laminowanych. Układ czterech nitek buduje się poprzez ułożenie zbrojenia wzdłuż przekątnych sześcianu. Struktura czterech nitek jest równowagowa i ma zwiększoną sztywność na ścinanie w głównych płaszczyznach. Jednak utworzenie czterech materiałów kierunkowych jest trudniejsze niż utworzenie trzech materiałów kierunkowych.

Ryż. 7. Schemat zbrojenia materiałów kompozytowych: 1- prostokątny, 2- sześciokątny, 3- ukośny, 4- z zakrzywionymi włóknami, 5 – układ n nitek

Najskuteczniejsze z punktu widzenia zastosowania w najcięższych warunkach tarcia suchego są materiały przeciwcierne na bazie politetrafluoroetylenu (PTFE).

PTFE charakteryzuje się dość wysokim współczynnikiem tarcia statycznego, jednakże podczas tarcia ślizgowego na powierzchni PTFE tworzy się bardzo cienka warstwa wysoce zorientowanego polimeru, co pomaga wyrównać statyczne i dynamiczne współczynniki tarcia oraz płynny ruch podczas ślizgania . Kiedy zmienia się kierunek poślizgu, obecność zorientowanej warstwy powierzchniowej powoduje przejściowy wzrost współczynnika tarcia, którego wartość ponownie maleje w miarę zmiany orientacji warstwy wierzchniej. To zachowanie cierne PTFE doprowadziło do jego szerokiego zastosowania w przemyśle, gdzie niewypełniony PTFE wykorzystuje się głównie do produkcji łożysk. W wielu przypadkach niesmarowane łożyska muszą pracować przy wyższym współczynniku tarcia. Jednocześnie niewypełniony PTFE charakteryzuje się wysokimi wartościami współczynnika tarcia i szybkości zużycia. Materiały kompozytowe, najczęściej na bazie PTFE, znalazły szerokie zastosowanie jako materiały na łożyska niesmarowane pracujące w takich warunkach.

Najprostszym sposobem na zmniejszenie stosunkowo dużego zużycia PTFE podczas tarcia na sucho jest wprowadzenie wypełniaczy w postaci proszku. Jednocześnie obserwuje się wzrost odporności na pełzanie podczas ściskania oraz znaczny wzrost odporności na zużycie podczas tarcia suchego. Wprowadzenie optymalnej ilości wypełniacza pozwala zwiększyć odporność na zużycie nawet 10-4 razy.

Polimery i materiały kompozytowe na ich bazie posiadają unikalny zestaw właściwości fizyko-mechanicznych, dzięki czemu skutecznie konkurują z tradycyjnymi stalami i stopami konstrukcyjnymi, a w niektórych przypadkach bez zastosowania materiałów polimerowych nie da się zapewnić wymaganych właściwości użytkowych i wydajności specjalnych produktów i maszyn. Wysoka produktywność i niska energochłonność technologii przetwarzania tworzyw sztucznych na produkty w połączeniu z wyżej wymienionymi zaletami PCM czynią je bardzo obiecującymi materiałami na części maszyn o różnym przeznaczeniu.

Do tego typu materiałów kompozytowych zalicza się materiały takie jak SAP (spiekowany proszek aluminiowy), które są aluminium wzmocnione rozproszonymi cząsteczkami tlenku glinu. Proszek aluminiowy otrzymuje się poprzez natryskiwanie stopionego metalu, a następnie mielenie w młynach kulowych do wielkości około 1 mikrona w obecności tlenu. Wraz ze wzrostem czasu mielenia proszek staje się drobniejszy, a zawartość tlenku glinu wzrasta. Dalsza technologia wytwarzania produktów i półproduktów firmy SAP obejmuje tłoczenie na zimno, wstępne spiekanie, prasowanie na gorąco, walcowanie lub wytłaczanie kęsa ze spiekanego aluminium w postaci gotowych produktów, które można poddać dodatkowej obróbce cieplnej.

Stopy typu SAP stosowane są w technologii lotniczej do wytwarzania części o dużej wytrzymałości właściwej i odporności na korozję, pracujących w temperaturach do 300–500°C. Wykorzystuje się je do produkcji tłoczysk, łopatek sprężarek, płaszczy elementów paliwowych i rur wymienników ciepła.

Wzmocnienie aluminium i jego stopów drutem stalowym zwiększa ich wytrzymałość, zwiększa moduł sprężystości, odporność zmęczeniową oraz poszerza zakres temperaturowy żywotności materiału.

Wzmocnienie krótkimi włóknami odbywa się metodami metalurgii proszków, polegającymi na prasowaniu, a następnie hydroekstruzji lub walcowaniu półfabrykatów. Podczas wzmacniania kompozycji typu warstwowego składających się z naprzemiennych warstw folii aluminiowej i włókien z włóknami ciągłymi stosuje się walcowanie, prasowanie na gorąco, zgrzewanie wybuchowe i zgrzewanie dyfuzyjne.

Bardzo obiecującym materiałem jest kompozycja „aluminium - drut berylowy”, która realizuje wysokie właściwości fizyczne i mechaniczne zbrojenia berylowego, a przede wszystkim jego niską gęstość i wysoką sztywność właściwą. Kompozycje z drutem berylowym otrzymuje się poprzez zgrzewanie dyfuzyjne pakietów naprzemiennych warstw drutu berylowego i arkuszy osnowy. Do produkcji części korpusów rakiet i zbiorników paliwa wykorzystuje się stopy aluminium wzmocnione drutami stalowymi i berylowymi.

W kompozycji włókien aluminiowo-węglowych połączenie wzmocnienia o małej gęstości i osnowy umożliwia tworzenie materiałów kompozytowych o dużej wytrzymałości właściwej i sztywności. Wadą włókien węglowych jest ich kruchość i duża reaktywność. Kompozycję aluminiowo-węglową uzyskuje się poprzez impregnację włókien węglowych metodami ciekłego metalu lub metalurgii proszków. Technologicznie najłatwiej to osiągnąć, przeciągając wiązki włókien węglowych przez roztopione aluminium.

Kompozyt aluminiowo-węglowy wykorzystywany jest do budowy zbiorników paliwa nowoczesnych samolotów myśliwskich. Dzięki dużej wytrzymałości właściwej i sztywności materiału, ciężar zbiorników paliwa ulega zmniejszeniu o

trzydzieści %. Materiał ten wykorzystywany jest także do produkcji łopatek turbin do lotniczych silników turbinowych.