Jak poprawnie obliczyć koszt gotowych produktów

Sukces w prowadzeniu własnego biznesu zależy od wielu czynników, z których jednym z najważniejszych jest racjonalna i rozsądna polityka cenowa. Aby prawidłowo ustalić opłacalną i konkurencyjną cenę za wytworzony produkt lub świadczoną usługę, należy zacząć od takiego wskaźnika, jak koszt produktu.

Główne powody obiektywnej oceny kosztów produktu to:

- potrzeba ustalenia odpowiedniej ceny hurtowej lub detalicznej na gotowe produkty;

- badanie opłacalności towarów (usług) i produkcji w ogóle;

- wdrożenie wewnętrznego rachunku kosztów;

- potrzeba skutecznego planowania strategicznego dalszej działalności produkcyjnej i gospodarczej przedsiębiorstwa w celu jej optymalizacji;

- potrzeba uzyskania dokładnych danych na potrzeby bardziej globalnych badań ekonomicznych (na przykład obliczenia dochodu regionu lub kraju jako całości).

Koszt produktu ustala się, biorąc pod uwagę koszty związane z jego produkcją i późniejszą sprzedażą, i obejmuje obiektywną, kompleksową ocenę zasobów pracy i finansów przedsiębiorstwa, jakości i wydajności pracowników oraz innych elementów produkcji i działalności gospodarczej. Należy zauważyć, że wysokość zysku jest odwrotnie proporcjonalna do kosztu produktu lub usługi. W konsekwencji wzrost wskaźnika kosztów przy utrzymaniu tej samej ceny określonego produktu nieuchronnie doprowadzi do utraty zysków i ogólnego spadku rentowności.

Samouczek wideo na temat wyceny produktu

Efektywne sposoby kalkulacji kosztów

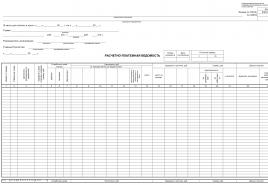

Istnieje kilka skutecznych sposobów obliczania kosztów produkcji. Należą do nich metoda klasyczna czyli metoda kalkulacji kosztów na pojedynczą jednostkę produktu gotowego, metoda porównawcza oparta na analizie kosztów rzeczywistych i standardowych, metoda stopniowego podziału kosztów i inne. Przyjrzyjmy się bliżej najskuteczniejszym metodom.

Klasyczna metoda obliczania kosztów polega na wykonaniu następujących czynności:

- Monitorowanie kosztów zmieniających się wraz z wielkością produkcji każdego poszczególnego rodzaju sprzedawanego produktu oraz identyfikacja kosztów zmiennych związanych z pozyskaniem materiałów (surowców), komponentów, rodzajem zużytej energii i wynagrodzeniami pracowników. Wartości te uzyskuje się poprzez pomnożenie stawek kosztu każdego elementu i kosztu jego nabycia.

- Drugim etapem stosowania tej metody jest sumowanie kosztów zaliczanych do „pozostałych wydatków” i poniesionych w badanym okresie. Należą do nich wydatki na amortyzację, naprawy sprzętu i pomieszczeń produkcyjnych itp., które z reguły znajdują odzwierciedlenie w ogólnych szacunkach ekonomicznych lub ogólnych szacunkach produkcyjnych. Po zsumowaniu kosztów kosztów głównych i pośrednich otrzymaną wartość dzieli się przez liczbę jednostek produkcji.

Metoda porównawcza oparta na analizie kosztów standardowych i rzeczywistych

Przy obliczaniu rzeczywistego kosztu produktu tą metodą uwzględnia się wcześniej zatwierdzone normy kosztów zakupu surowców i wynagrodzeń pracowników, a także rzeczywiste koszty poniesione przez przedsiębiorstwo w badanym okresie. Po uwzględnieniu wszystkich rodzajów kosztów obliczany jest koszt rzeczywisty.

Zastosowanie kosztu stałego pozwala śledzić pojawiające się odchylenia, obiektywnie obliczać efektywność wszystkich kategorii wydatków i sprawować wysokiej jakości kontrolę nad kosztami. Mankamentami tego systemu może być jednak rozkład kosztów pośrednich oraz efektywność wykorzystywanych danych, która może być różna dla każdej partii towaru. Stosowanie metody rachunkowości zwanej „kosztem standardowym” wymaga stałej kontroli decyzji zarządczych dotyczących kosztów pośrednich.

Metoda podziału kosztów krok po kroku polega na zastosowaniu algorytmu składającego się z trzech głównych kroków:

- Podział kosztów według ich treści ekonomicznej (koszty wynajmu i utrzymania lokali lub gruntów, personelu, transportu, sprzętu itp.). Dokładność wyniku będzie zależeć od kompletności listy wydatków. Przykładowo przy kalkulacji kosztów personelu uwzględniane są nie tylko wynagrodzenia pracowników, ale także świadczenia socjalne, koszty szkoleń, dojazdu do miejsca pracy itp.

- Proporcjonalne przeniesienie kosztów zasobów na operacje. Na tym etapie koszt pracy wykonywanej przez określoną kategorię pracowników rozkłada się na wykonywane przez nich operacje zgodnie z liczbą roboczogodzin lub czasem maszynowym w przypadku sprzętu. Po ustaleniu kosztu godziny pracy lub wyposażenia pracownika, a także liczby jednostek potrzebnych do obsługi procesu produkcyjnego, można wyliczyć koszt zasobu i każdej konkretnej operacji z osobna.

- Trzeci, ostatni etap polega na przeniesieniu kosztów operacji na obiekty kosztowe. Na przykład koszt przechowywania lub transportu produktów rozkłada się na obiekty kosztowe (same towary) zgodnie z objętościami, które mają być przechowywane lub transportowane. Dzięki temu uzyskujemy najdokładniejszy wskaźnik kosztu produktu.

Dla każdego etapu obliczeń istnieje dość złożony wzór z dużą liczbą zmiennych. Zastosowanie tej metody, zwanej ABC, pozwala nie tylko dokładnie obliczyć koszt produktu, ale także zidentyfikować koszty pośrednie, których można uniknąć. Ta metoda kalkulacji kosztów jest z reguły uzasadniona tylko dla dużych przedsiębiorstw, ponieważ jest dość skomplikowane, czasochłonne i kosztowne.