Proces produkcji. Procesy produkcyjne w przedsiębiorstwach, ich struktura i klasyfikacja

W przedsiębiorstwach, w kierunku przepływu materiałów, przeprowadzane są z nim różne operacje logistyczne, które razem reprezentują złożony proces przekształcania surowców, materiałów, półproduktów i innych przedmiotów pracy w produkty gotowe.

Podstawą produkcji i działalności gospodarczej przedsiębiorstwa jest proces produkcyjny, który jest zespołem powiązanych ze sobą procesów pracy i procesów naturalnych, mających na celu wytwarzanie określonych rodzajów produktów.

Organizacja procesu produkcyjnego polega na łączeniu ludzi, narzędzi i przedmiotów pracy w jeden proces wytwarzania dóbr materialnych, a także na racjonalnym połączeniu w przestrzeni i czasie procesów głównych, pomocniczych i usługowych.

Procesy produkcyjne w przedsiębiorstwach są uszczegółowione pod względem treści (proces, etap, działanie, element) oraz miejsca realizacji (przedsiębiorstwo, redystrybucja, warsztat, dział, zakład, jednostka).

Wielość procesów produkcyjnych zachodzących w przedsiębiorstwie to skumulowany proces produkcyjny. Proces produkcyjny każdego pojedynczego produktu przedsiębiorstwa nazywany jest prywatnym procesem produkcyjnym. Z kolei w prywatnym procesie produkcyjnym częściowe procesy produkcyjne można wyróżnić jako kompletne i odrębne technologicznie elementy prywatnego procesu produkcyjnego, które nie są podstawowymi elementami procesu produkcyjnego (co do zasady jest on realizowany przez pracowników różnych specjalności z wykorzystaniem sprzęt do różnych celów).

Za podstawowy element procesu produkcyjnego należy uznać operację technologiczną - jednorodną technologicznie część procesu produkcyjnego wykonywaną na jednym stanowisku. Procesy częściowe izolowane technologicznie to etapy procesu produkcyjnego.

Częściowe procesy produkcyjne można sklasyfikować według kilku kryteriów: według celu; charakter upływu czasu; sposób oddziaływania na podmiot pracy; charakter użytej pracy.

Zgodnie z ich przeznaczeniem wyróżnia się procesy główne, pomocnicze i usługowe.

Głównymi procesami produkcyjnymi są procesy przetwarzania surowców i materiałów w wyroby gotowe, które są głównymi, profilowymi wyrobami dla danego przedsiębiorstwa. Procesy te są zdeterminowane technologią wytwarzania tego typu produktu (przygotowanie surowców, synteza chemiczna, mieszanie surowców, pakowanie i pakowanie produktów).

Pomocnicze procesy produkcyjne mają na celu wytwarzanie produktów lub świadczenie usług w celu zapewnienia normalnego przebiegu głównych procesów produkcyjnych. Takie procesy produkcyjne mają swoje własne przedmioty pracy, różne od przedmiotów pracy głównych procesów produkcyjnych. Z reguły prowadzone są równolegle z głównymi procesami produkcyjnymi (naprawa, kontener, zaplecze narzędziowe).

Obsługujące procesy produkcyjne zapewniają stworzenie normalnych warunków dla przebiegu głównych i pomocniczych procesów produkcyjnych. Nie mają własnego przedmiotu pracy i postępują z reguły sekwencyjnie z procesami głównymi i pomocniczymi, przeplatanymi z nimi (transport surowców i wyrobów gotowych, ich przechowywanie, kontrola jakości).

Główne procesy produkcyjne w głównych sklepach (sekcjach) przedsiębiorstwa i stanowią jego główną produkcję. Procesy produkcji pomocniczej i usługowej - odpowiednio w warsztatach pomocniczych i usługowych - tworzą gospodarstwo pomocnicze. Odmienna rola procesów produkcyjnych w procesie produkcji kruszyw determinuje różnice w mechanizmach zarządzania różnymi typami jednostek produkcyjnych. Jednocześnie klasyfikacja częściowych procesów produkcyjnych zgodnie z ich przeznaczeniem może odbywać się tylko w odniesieniu do konkretnego procesu prywatnego.

Połączenie procesów głównych, pomocniczych, usługowych i innych w określonej kolejności tworzy strukturę procesu produkcyjnego.

Główny proces produkcyjny reprezentuje proces produkcyjny produktu głównego, na który składają się procesy naturalne, procesy technologiczne i robocze oraz ściółka międzyoperacyjna.

Proces naturalny to proces, który prowadzi do zmiany właściwości i składu przedmiotu pracy, ale zachodzi bez udziału człowieka (na przykład przy wytwarzaniu niektórych rodzajów produktów chemicznych). Naturalne procesy produkcyjne można uznać za niezbędne przerwy technologiczne między operacjami (chłodzenie, suszenie, starzenie itp.)

Proces technologiczny to zespół procesów, które powodują wszystkie niezbędne zmiany w przedmiocie pracy, czyli zamieniają się w gotowy produkt.

Operacje pomocnicze ułatwiają wykonywanie czynności podstawowych (transport, kontrola, sortowanie produktów itp.).

Proces pracy - całość wszystkich procesów pracy (operacje główne i pomocnicze). Struktura procesu produkcyjnego zmienia się pod wpływem technologii stosowanego sprzętu, podziału pracy, organizacji produkcji itp.

Łóżko międzyoperacyjne - przerwy zapewniane przez proces technologiczny.

Ze względu na upływ czasu rozróżnia się ciągłe i okresowe procesy produkcyjne. W procesach ciągłych nie ma przerw w procesie produkcyjnym. Wykonywanie operacji utrzymania produkcji odbywa się jednocześnie lub równolegle z operacjami głównymi. W procesach okresowych wykonanie operacji głównej i usługowej następuje sekwencyjnie, przez co główny proces produkcyjny zostaje przerwany w czasie.

Zgodnie z metodą oddziaływania na przedmiot pracy rozróżnia się mechaniczne, fizyczne, chemiczne, biologiczne i inne rodzaje procesów produkcyjnych.

Ze względu na charakter wykorzystywanej pracy procesy produkcyjne dzieli się na zautomatyzowane, zmechanizowane i ręczne.

Zasady organizacji procesu produkcyjnego są punktami wyjścia, na podstawie których realizowana jest budowa, funkcjonowanie i rozwój procesu produkcyjnego.

Istnieją następujące zasady organizacji procesu produkcyjnego:

Zróżnicowanie - podział procesu produkcyjnego na odrębne części (procesy, operacje, etapy) i ich przypisanie do odpowiednich działów przedsiębiorstwa;

Kombinacja - połączenie całości lub części różnych procesów w celu wytworzenia określonych rodzajów produktów w ramach tego samego obszaru, warsztatu lub produkcji;

Koncentracja - koncentracja niektórych operacji produkcyjnych w celu wytworzenia produktów jednorodnych technologicznie lub wykonywania jednorodnej funkcjonalnie pracy w odrębnych miejscach pracy, obszarach, w warsztatach lub zakładach produkcyjnych przedsiębiorstwa;

Specjalizacja - przypisanie ściśle ograniczonego zakresu prac, operacji, części i produktów do każdego stanowiska pracy i każdego działu;

Uniwersalizacja – wytwarzanie części i wyrobów o szerokim asortymencie lub wykonywanie odmiennych operacji produkcyjnych w każdym miejscu pracy lub jednostce produkcyjnej;

Proporcjonalność – połączenie poszczególnych elementów procesu produkcyjnego, które wyraża się w ich określonej ilościowej relacji ze sobą;

Równoległość - równoczesna obróbka różnych części tej samej partii dla danej operacji na kilku stanowiskach pracy itp.;

Direct-flow - realizacja wszystkich etapów i operacji procesu produkcyjnego w warunkach najkrótszej ścieżki przejścia przedmiotu pracy od początku do końca;

Rytm - powtarzanie w ustalonych odstępach czasu wszystkich odrębnych procesów produkcyjnych i pojedynczego procesu produkcyjnego dla określonego rodzaju produktu.

Powyższe zasady organizacji produkcji w praktyce nie działają w oderwaniu od siebie, są ściśle powiązane w każdym procesie produkcyjnym. Zasady organizacji produkcji rozwijają się nierównomiernie - w takim czy innym czasie ta czy inna zasada wysuwa się na pierwszy plan lub staje się drugorzędna.

Jeżeli przestrzenne połączenie elementów procesu produkcyjnego i wszystkich jego odmian jest realizowane w oparciu o kształtowanie się struktury produkcyjnej przedsiębiorstwa i jego podziałów, to organizacja procesów produkcyjnych w czasie znajduje wyraz w ustaleniu porządku wykonanie poszczególnych operacji logistycznych, racjonalne połączenie czasu wykonania różnych rodzajów prac, określenie kalendarzowych norm planowanych dla przemieszczania przedmiotów pracy.

Podstawą budowy sprawnego systemu logistyki produkcji jest harmonogram produkcji, tworzony na podstawie zadania zaspokojenia zapotrzebowania konsumentów i odpowiedzi na pytania: kto, co, gdzie, kiedy i w jakiej ilości wyprodukuje (wyprodukuje). Harmonogram produkcji pozwala na ustalenie zróżnicowanych dla każdej strukturalnej jednostki produkcyjnej charakterystyki objętościowej i czasowej przepływów materiałów.

Metody stosowane do planowania harmonogramu produkcji zależą od rodzaju produkcji oraz charakterystyki popytu i parametrów zamówienia.

Rodzaj produkcji może być pojedynczy, małoseryjny, seryjny, wielkoskalowy, masowy.

Charakterystykę rodzaju produkcji uzupełnia charakterystyka cyklu produkcyjnego – jest to czas pomiędzy momentami

Początek i koniec procesu produkcyjnego w odniesieniu do konkretnego produktu w systemie logistycznym (przedsiębiorstwo).

Cykl produkcyjny składa się z godzin pracy i przerw w produkcji wyrobów. Z kolei na okres pracy składa się główny czas technologiczny, czas wykonywania operacji transportowych i kontrolnych oraz czas kompletacji.

Czas przerw dzieli się na czas przerw międzyoperacyjnych, międzyzakładowych i innych.

Czas trwania cyklu produkcyjnego w dużej mierze zależy od charakterystyki ruchu przepływu materiału, który może być sekwencyjny, równoległy, równolegle-sekwencyjny.

Ponadto na czas trwania cyklu produkcyjnego mają również wpływ formy technologicznej specjalizacji jednostek produkcyjnych, system organizacji samych procesów produkcyjnych, progresywność stosowanej technologii oraz stopień unifikacji wyrobów.

Cykl produkcyjny obejmuje również czas oczekiwania – jest to interwał od momentu otrzymania zamówienia do momentu rozpoczęcia jego realizacji, aby zminimalizować co ważne jest, aby wstępnie określić optymalną partię produktów – partię, przy której koszty za sztukę są wartością minimalną.

Aby rozwiązać problem doboru optymalnej partii, przyjmuje się, że na koszt produkcji składają się bezpośrednie koszty wytworzenia, koszt magazynowania zapasów oraz koszt wymiany sprzętu i jego przestoju przy zmianie partii.

W praktyce często określa się optymalną partię przez bezpośrednie liczenie, jednak w tworzeniu systemów logistycznych bardziej efektywne jest zastosowanie metod programowania matematycznego.

We wszystkich obszarach działalności, a szczególnie w logistyce produkcji, system norm i standardów ma pierwszorzędne znaczenie. Zawiera zarówno zagregowane, jak i szczegółowe wskaźniki zużycia materiałów, energii, wykorzystania sprzętu itp.

Wskaźnik zużycia zasobów materiałowych to maksymalna dopuszczalna ilość surowców, materiałów, paliwa zużyta na wytworzenie jednostki produktu o określonej jakości i wykonanie operacji technologicznych, w tym logistyki.

Wskaźniki zużycia są generalnie wyrażane jako suma masy netto wytworzonego produktu lub masy materiału wchodzącego w jego skład oraz ilości dopuszczalnych odpadów produkcyjnych, a także innych ubytków. W praktyce wskaźniki zużycia są klasyfikowane według różnych kryteriów, na przykład według stopnia szczegółowości (podsumowania i wyszczególnienia); zgodnie z przedmiotem racjonowania (według operacji, na sztuki, na sztuki, na jednostkę) itp.

Na podstawie wskaźników zużycia i programu produkcyjnego w logistyce przewidywane są potrzeby produkcyjne i opracowywane są wszystkie aspekty logistyczne dotyczące tworzenia i zarządzania przepływami materiałów. Obecność ram regulacyjnych jest obowiązkowa dla funkcjonowania systemów i podsystemów logistycznych, zwłaszcza dla logistyki produkcji. Najważniejsze wskaźniki regulacyjne to:

Specyficzne zużycie surowców i materiałów;

Wskaźnik wykorzystania materiału;

współczynnik zużycia;

Przydatne zużycie surowców i materiałów.

Standardowe użyteczne zużycie materiału to masa (objętość) zasobów materiałowych, które tworzą gotowy produkt. Określ to zgodnie z rysunkiem produktu i szacunkową masą (objętość) materiału.

Współczynnik wykorzystania materiału to stosunek efektywnego zużycia materiału do wskaźnika zużycia. To kryterium jest jednym ze wskaźników efektywności zasobów materiałowych, ponieważ im większy wymagany współczynnik, tym pełniejsze wykorzystanie tego lub innego materiału i odpowiednio mniej odpadów produkcyjnych.

Współczynnik zużycia jest odwrotnością wskaźnika wykorzystania materiałów.

Istotną rolę odgrywa również wskaźnik jednostkowego zużycia, czyli ilość faktycznie zużytego materiału na jednostkę produkcji (pracy). Określa się ją, dzieląc ilość zużytego materiału przez objętość wytworzonych z niego produktów.

W praktyce w logistyce istnieją nawet takie normy jak normy czasu przetwarzania dokumentów, normy czasu podejmowania decyzji itp.

Kondycja ekonomiczna przedsiębiorstwa zależy od jakości norm, ich ważności i dokładności. W warunkach rynkowych system norm i standardów nie jest instrumentem administracyjnej ingerencji w interesy produkcyjne i ekonomiczne jednostek strukturalnych systemu logistycznego i systemu produkcyjnego, ale niezbędnym elementem wewnętrznej organizacji procesu produkcyjnego i regulator stosunków zewnętrznych.

Główny to takie procesy produkcyjne, w trakcie których surowce i materiały przekształcane są w gotowe produkty.

Pomocniczy procesy są odrębnymi częściami procesu produkcyjnego, które często można rozdzielić na niezależne przedsiębiorstwa. Procesy pomocnicze skupiają się na wytwarzaniu produktów i świadczeniu usług wymaganych przez produkcję główną. Należą do nich produkcja narzędzi, oprzyrządowania i części zamiennych, naprawa sprzętu itp.

Obsługa procesów produkcyjnych zapewnić stworzenie normalnych warunków dla przepływu głównych i pomocniczych procesów produkcyjnych. Nie mają własnego przedmiotu pracy i postępują z reguły sekwencyjnie z procesami głównymi i pomocniczymi, przeplatanymi z nimi (transport surowców i wyrobów gotowych, ich przechowywanie, kontrola jakości).

Główne procesy produkcyjne w głównych sklepach (sekcjach) przedsiębiorstwa i stanowią jego główną produkcję. Pomocnicze i usługowe procesy produkcyjne - odpowiednio w warsztatach pomocniczych i usługowych - tworzą gospodarstwo pomocnicze. Odmienna rola procesów produkcyjnych w procesie produkcji kruszyw determinuje różnice w mechanizmach zarządzania różnymi typami jednostek produkcyjnych.

Pytanie

Środki trwałe – są to wartości materialne (środki pracy), które wielokrotnie uczestniczą w procesie produkcyjnym, nie zmieniają swojej naturalnej formy materialnej i przenoszą swoją wartość na gotowe produkty w częściach w miarę ich zużywania się.

Środki trwałe obejmują:

Trwałe środki produkcyjne;

Środki trwałe nieprodukcyjne;

Wartości niematerialne.

Składnik rzeczowych aktywów trwałych ujmuje się jako składnik aktywów, gdy:

Jest wysoce prawdopodobne, że przyszłe korzyści ekonomiczne związane ze składnikiem aktywów napłyną do jednostki;

Koszt składnika aktywów dla jednostki można wiarygodnie oszacować.

Rzeczowe aktywa trwałe często stanowią większość wszystkich aktywów przedsiębiorstwa i dlatego są niezbędne do prezentacji jego sytuacji finansowej. Ponadto identyfikacja kosztów jako składnika aktywów lub kosztu może mieć istotny wpływ na raportowane wyniki operacyjne jednostki.

Przy ustalaniu, czy składnik rzeczowych aktywów trwałych spełnia warunek pierwszego ujęcia, jednostka ocenia prawdopodobieństwo wypływu przyszłych korzyści ekonomicznych na podstawie faktów dostępnych w momencie początkowego ujęcia. Jest prawdopodobne, że te korzyści ekonomiczne napłyną do jednostki gospodarczej, co wymaga pewności, że jednostka uzyska korzyści związane z aktywem i przejmie związane z nimi ryzyko. Taka pewność zwykle istnieje tylko wtedy, gdy korzyści i ryzyko przeszły na przedsiębiorstwo. Do tego czasu nabycie składnika aktywów można zazwyczaj anulować bez znaczących kar, w związku z czym składnik aktywów nie jest rozpoznawany.

Drugi warunek ujmowania jest zwykle łatwy do spełnienia, ponieważ giełda sygnalizująca zakup składnika aktywów ujawnia jego wartość.

Podstawowe aktywa produkcyjne są środkami pracy, które wielokrotnie uczestniczą w procesie produkcyjnym, pełniąc jakościowo różne funkcje. Stopniowo zużywając się przenoszą swoją wartość na wytworzony produkt w częściach na przestrzeni kilku lat w postaci odpisów amortyzacyjnych. Nie obejmują narzędzi pracy, które nie zostały oddane do użytku, przedmiotów o małej wartości (kosztujących mniej niż 1000 rubli, niezależnie od okresu użytkowania) oraz przedmiotów zużywających się (okres użytkowania do jednego roku, niezależnie od ich kosztu).

Środki trwałe produkcji określają potencjał produkcji wyrobów (robót, usług), poziom techniczno-ekonomiczny oraz efektywność produkcji i służą jako podstawa do obliczania zdolności produkcyjne przedsiębiorstwa.

Środki trwałe nieprodukcyjne- są to przedmioty długotrwałego użytkowania, które funkcjonują w sferze nieprodukcyjnej, czyli przeznaczone są na cele nieprodukcyjnej konsumpcji. Zachowują swoją naturalną formę i kawałek po kawałku tracą swoją wartość, gdy są konsumowane. Należą do nich budynki i budowle o charakterze nieprodukcyjnym, inwentaryzacja mieszkań i usług komunalnych przedsiębiorstwa oraz inne obiekty sfery społecznej i kulturalnej.

Środki te nie są zaangażowane w proces produkcyjny, więc ich wartość nie jest przenoszona na gotowe produkty (roboty, usługi). Ich stale rosnące zużycie kompensowane jest przez: fundusz na rozwój społeczny przedsiębiorstwa.

Część czynna środków trwałych- Jest to integralna i wiodąca część środków trwałych, na której opiera się ocena stanu technicznego zdolności produkcyjnych. Generalnie dla przedsiębiorstw (z wyłączeniem specyfiki branżowej) aktywna część środków trwałych obejmuje urządzenia przesyłowe, maszyny i urządzenia energetyczne, maszyny i urządzenia robocze itp.

Część pasywna środków trwałych- jest to część pomocnicza głównych aktywów produkcyjnych (budynki, konstrukcje itp.), która zapewnia proces pracy elementów aktywnych.

Tak więc sprzęt jest aktywnym składnikiem środków trwałych, w tym narzędzi służących do bezpośredniego oddziaływania na przedmioty pracy. Rozróżnij gotówkę, zainstalowany i faktycznie działający sprzęt. Konstrukcje są pasywnym składnikiem środków trwałych, w tym obiektów inżynieryjno-budowlanych niezbędnych do realizacji procesu produkcyjnego i nie związanych ze zmianami przedmiotów pracy.

Wartości niematerialne- przedmioty, które nie mają właściwości, ale wchodzą w skład majątku przedsiębiorstwa i zwykle wymagają stopniowej amortyzacji przez okres ich użytkowania.

Wartości niematerialne można wycenić w kategoriach pieniężnych i wykorzystać do generowania dochodu. Koszt wartości niematerialnych jest często wykorzystywany do oceny reputacji i stabilności przedsiębiorstwa i organizacji (na przykład podczas opracowywania programów inwestycyjnych lub zakupów).

Wartości niematerialne obejmują na przykład patenty, licencje, rozwój techniczny, oprogramowanie i inną własność intelektualną. Za wartości niematerialne uznaje się również znaki towarowe, przywileje właściciela i inne prawa.

Pytanie

Środki trwałe rozliczane są w ujęciu rzeczowym i wartościowym.

Metody wyceny rzeczowych aktywów trwałych:

Na oryginalny koszt- Jest to suma rzeczywistych kosztów organizacji związanych z nabyciem, dostawą i doprowadzeniem do stanu eksploatacyjnego środków trwałych.

Koszt początkowy– jest to rzeczywisty koszt wytworzenia środków trwałych. Według kosztu historycznego środki trwałe są ewidencjonowane i wyceniane w cenach z lat, w których zostały utworzone.

Przy zakupie, tworzeniu lub budowaniu kwota początkowa jest ustalana na podstawie sumy rzeczywistych kosztów nabycia lub stworzenia. W przypadku otrzymania w formie wkładu do kapitału docelowego, koszt początkowy ustalany jest według wyceny uzgodnionej przez założycieli. Jeżeli przedmioty otrzymane są nieodpłatnie, jako początkową ujmuje się aktualną cenę rynkową podobnych przedmiotów.

Dodatkowo we wszystkich przypadkach przy ustalaniu kwoty początkowej brane są pod uwagę koszty dostawy, magazynowania i montażu oraz inne koszty bezpośrednio związane z realizacją obiektu.

W przyszłości koszt początkowy z reguły pozostaje niezmieniony. Zmiana pierwotnej kwoty może nastąpić w trakcie jej wyjaśniania podczas przeszacowania lub wykonywania czynności, które istotnie zmieniają stan obiektu. Jednocześnie taka zmiana może być zarówno wzrostem w przypadku remontów kapitalnych lub modernizacji, jak i spadkiem w przypadku likwidacji częściowej.

Według wartości rezydualnej.

Wartość rezydualna – jest to wartość, która nie została jeszcze przeniesiona na gotowy produkt. Wartość rezydualna jest ustalana jako różnica między kosztem pierwotnym (odtworzenia) a kwotą naliczonej amortyzacji.

Zatem wartość rezydualna przedmiotu odzwierciedla tę część wartości środka trwałego, która nie została jeszcze przeniesiona do wytwarzanego produktu.

W przypadku odbudowy, modernizacji, remontów kapitalnych, wykańczania środków trwałych, ich wartość rezydualna wzrasta o kwotę obliczoną o sumy kosztów tych czynności.

16 pytań

Według źródła powstania kapitał obrotowy dzieli się na własne, pożyczone i przyciągnięte.

Źródło formacji własny kapitał obrotowy jest kapitałem docelowym lub kapitałem docelowym. Część środków zainwestowanych przez założycieli w te fundusze jest kierowana na pokrycie stałego zapotrzebowania na minimalne wymagane zapasy zapasów i kosztów produkcji.

Fundusze własne odgrywają istotną rolę w działalności przedsiębiorstwa, gdyż zapewniają mu niezależność majątkową i operacyjną, pozwalają na swobodne manewrowanie w celu zwiększenia efektywności działalności handlowej oraz decydują o stabilności finansowej przedsiębiorstwa.

Aby zmniejszyć ogólne zapotrzebowanie przedsiębiorstwa na własne aktywa obrotowe, a także stymulować ich efektywne wykorzystanie, wskazane jest przyciągnięcie pożyczone pieniądze.Pożyczone fundusze to głównie krótkoterminowe kredyty bankowe, za pomocą których zaspokajane są doraźne dodatkowe wymagania dotyczące kapitału obrotowego.

Przyciąga nazywane są środkami czasowo używanymi w obiegu. Są to fundusze, które nie należą do przedsiębiorstwa, ale są stale w jego obiegu. Takie fundusze są źródłem tworzenia kapitału obrotowego w wysokości ich minimalnego salda.

Pytanie

Deprecjacja

–

jest to proces przeniesienia wartości środków trwałych na wyroby gotowe i zwrot tej wartości w procesie sprzedaży produktów.

Odpisy amortyzacyjne –

jest to pieniężny wyraz kwoty amortyzacji, która powinna odpowiadać stopniowi amortyzacji środków trwałych. Odpisy amortyzacyjne są wliczone w koszt wytworzenia.

Koszt środków trwałych przedsiębiorstw jest spłacany poprzez obliczenie amortyzacji i odpisanie w koszty produkcji w standardowym okresie ich użytkowania zgodnie z normami zatwierdzonymi w sposób określony przez prawo.

Stawki amortyzacyjne wyrażone są jako procent wartości księgowej określonych grup środków trwałych. Normy te są najszerzej zróżnicowane dla maszyn i urządzeń, i to nie tylko ze względu na ich rodzaje, ale także ze względu na rodzaj pracy, jaką te maszyny i urządzenia wykonują oraz przemysł. W związku z tym stosowane są zwiększone lub zmniejszone wartości amortyzacji, które są ustalane za pomocą współczynników korygujących do stawek amortyzacyjnych.

Metodę amortyzacji liniowej stosuje się, gdy składnik aktywów generuje ten sam przychód przez cały okres eksploatacji. W przypadkach, gdy występuje stała tendencja do spadku sprawności z eksploatacji obiektu w czasie, a co za tym idzie zysk z jego użytkowania maleje, należy zastosować metodę zmniejszania odpisów amortyzacyjnych, opartą na fakcie amortyzacja ta wyliczana jest w oparciu o wartość rezydualną obiektu OFE na początek roku sprawozdawczego oraz stawki amortyzacyjne wyliczane w oparciu o standardowy okres użytkowania tego obiektu.

W celu stworzenia warunków do realizacji osiągnięć postępu naukowo-technicznego (w szczególności nowej technologii) przedsiębiorstwa mają prawo stosować metodę przyspieszonej amortyzacji czynnej części środków trwałych. Przyspiesza to naliczanie amortyzacji na początku życia obiektu (w porównaniu do metody amortyzacji liniowej). Wraz z upływem okresu użytkowania zmniejszają się odpisy amortyzacyjne. Pozwala to przedsiębiorstwu w warunkach inflacji szybciej odzyskać poniesione koszty i skierować je na odnowę środków trwałych.

Lista branż zaawansowanych technologii oraz wydajnych rodzajów maszyn i urządzeń, w przypadku których stosuje się przyspieszoną amortyzację, jest ustalana przez federalne władze wykonawcze.

Każde przedsiębiorstwo samodzielnie podejmuje decyzję o wykorzystaniu kwot odpisów amortyzacyjnych, kierując je na wprowadzenie nowej technologii, na techniczny rozwój produkcji, na odtworzenie i ulepszenie swojego majątku trwałego.

W praktyce najczęściej stosowane są następujące metody obliczania amortyzacji: a) amortyzacja liniowa. Takie podejście do ustalania amortyzacji rocznej zakłada, że środki trwałe są amortyzowane równomiernie; b) amortyzacja według wartości rezydualnej.

Zdaniem wielu ekonomistów koszt środków trwałych (środków trwałych) przedsiębiorstwa najmocniej spada w pierwszych latach jego użytkowania. Przy takim podejściu roczna amortyzacja jednostki środka trwałego jest obliczana jako stały procent wartości rezydualnej aktywów.

W praktyce czasami stosuje się mieszaną metodę obliczania amortyzacji, będącą kombinacją obu tych metod. Polega ona na tym, że po spłacie pewnej części różnicy pomiędzy wartością początkową a wartością rezydualną środków trwałych metodą degresywną, do pozostałej części kosztu stosuje się metodę liniową.

Pytanie

Efekt ekonomiczny przyspieszenia obrotu kapitału obrotowego wynosi uwolnienie, zmniejszając zapotrzebowanie na kapitał obrotowy w związku z poprawą ich wykorzystania.

Uwolnienie kapitału obrotowego może być absolutny oraz względny.

Absolutne uwolnienie odzwierciedla bezpośredni spadek zapotrzebowania na kapitał obrotowy.

Wydanie względne pokazuje zmianę zarówno wartości kapitału obrotowego, jak i ilości sprzedanych produktów.

Zwolnienie bezwzględne ma miejsce w przypadkach, gdy rzeczywiste salda środków obrotowych są mniejsze niż standardowe lub salda z poprzedniego okresu przy zachowaniu lub przekroczeniu wolumenu sprzedaży za analizowany okres, a zwolnienie względne - gdy przyspieszenie ich obrotu następuje jednocześnie przy wzroście wielkości produkcji, a tempo wzrostu wielkości produkcji przewyższające tempo wzrostu sald kapitału obrotowego.

Wskaźnik obrotu kapitału obrotowego determinuje efektywność przedsiębiorstwa nie pod względem rentowności, ale pod względem intensywności wykorzystania kapitału obrotowego (aktywów). Współczynnik pokazuje ile razy w wybranym okresie (rok, miesiąc, kwartał) aktywa obrotowe są obracane.

Wartość współczynnika jest bezpośrednio związana z:

Z czasem trwania cyklu produkcyjnego;

Kwalifikacje personelu;

rodzaj działalności przedsiębiorstwa;

Tempo produkcji.

Wzór obliczeniowy wygląda następująco:

Wskaźnik obrotu kapitału obrotowego = Przychody ze sprzedaży / Aktywa obrotowe

Pytanie

Kapitał obrotowy (kapitał obrotowy) to majątek przedsiębiorstwa, odnawialny z pewną regularnością w celu zapewnienia bieżącej działalności, w której inwestycje obracane są przynajmniej raz w ciągu roku lub jednego cyklu produkcyjnego.

Zgodnie z obecnie przyjętą w gospodarce narodowej klasyfikacją, w ramach kapitału obrotowego przemysłu wyróżnia się następujące grupy:

1) środki obrotowe;

2) fundusze obiegowe.

Obrotowy majątek produkcyjny przedsiębiorstw składa się z trzech części:

1. Zapasy produkcyjne;

2. Produkcja niekompletna i półfabrykaty własnej produkcji;

3. Odroczone wydatki.

Zapasy produkcyjne to pozycje siły roboczej przygotowane do uruchomienia w procesie produkcyjnym; składają się na nie surowce, materiały podstawowe i pomocnicze, paliwo, paliwo, zakupione półprodukty i komponenty, pojemniki i materiały kontenerowe, części zamienne do bieżących napraw środków trwałych. Wielkość tych rezerw ustalana jest w taki sposób, aby zapewnić nieprzerwaną i rytmiczną pracę. Zwykle rozróżnia się zapasy bieżące, przygotowawcze i bezpieczeństwa. Obecny stan magazynowy ma zapewnić płynny przebieg procesu produkcyjnego pomiędzy dwoma następującymi po sobie dostawami surowców, materiałów, zakupionych produktów i półproduktów. Zapas przygotowawczy jest wymagany w momencie przygotowania materiałów do produkcji konsumpcyjnej. Zapasy bezpieczeństwa mają na celu zapewnienie nieprzerwanego procesu produkcyjnego w przypadku odchyleń od przyjętych terminów dostaw.

Produkcja w toku i półprodukty własnej produkcji to przedmioty pracy, które weszły w proces produkcyjny: materiały, części, jednostki i produkty będące w trakcie obróbki lub montażu, a także półprodukty własnej produkcji produkty, które nie są w pełni ukończone przez produkcję w niektórych warsztatach przedsiębiorstwa i podlegają dalszej obróbce w innych warsztatach tego przedsiębiorstwa.

Rozliczenia międzyokresowe to niematerialne składniki kapitału obrotowego, w tym koszty przygotowania i opanowania nowych produktów, które są wytwarzane w danym okresie (kwartał, rok), ale są przypisane do przyszłych produktów (np. koszty projektowania i rozwoju technologii dla nowych typów produktów, rearanżacji sprzętu, marketingu itp.).

Obrotowy majątek produkcyjny w swoim ruchu związany jest także z funduszami obiegowymi służącymi sferze obrotu. Należą do nich wyroby gotowe w magazynach, towary w tranzycie, gotówka i środki w rozliczeniach z konsumentami produktów, w szczególności należności. Aktywa obrotowe przedsiębiorstwa stanowią suma środków pieniężnych przedsiębiorstwa przeznaczonych na tworzenie funduszy obrotowych i funduszy obrotowych.

Fundusze obiegowe składają się z czterech grup:

Produkty gotowe w magazynach (w pojemnikach) przedsiębiorstw;

Towary w tranzycie (wysłane);

Środki na rachunku bieżącym w banku, na akredytywie lub w kasie firmy;

Środki w rozliczeniach z dostawcami i odbiorcami.

Struktura kapitału obrotowego w przedsiębiorstwie pokazuje udział poszczególnych elementów w łącznej kwocie środków. W strukturze produkcji stosunek majątku obrotowego w obiegu do środków obrotowych wynosi średnio 4: 1.

Struktura kapitału obrotowego w przedsiębiorstwach różnych branż nie jest taka sama i zależy od wielu czynników:

specyfika przedsiębiorstwa. W przedsiębiorstwach o długim cyklu produkcyjnym (na przykład w przemyśle stoczniowym) udział produkcji w toku jest wysoki; w przedsiębiorstwach górniczych duży udział mają wydatki odroczone. W tych przedsiębiorstwach, w których proces produkcyjny jest krótkotrwały, z reguły występuje duży udział zapasów;

jakość gotowych produktów. Jeśli przedsiębiorstwo produkuje produkty niskiej jakości, na które nie ma popytu wśród kupujących, wówczas gwałtownie wzrasta udział gotowych produktów w magazynach;

poziom koncentracji, specjalizacji, współpracy i łączenia produkcji;

przyspieszenie postępu naukowego i technologicznego. Czynnik ten wpływa na strukturę majątku obrotowego na wiele sposobów i praktycznie na stosunek wszystkich elementów. Jeżeli przedsiębiorstwo wprowadza urządzenia i technologię oszczędną, bezodpadową, to od razu wpływa to na zmniejszenie udziału zapasów w strukturze kapitału obrotowego.

Na strukturę kapitału obrotowego mają również wpływ inne czynniki. Należy pamiętać, że niektóre czynniki mają charakter długoterminowy, a inne krótkoterminowe.

Pytanie

Wskaźnik wykorzystania materiału - jest to jedna z cech charakterystycznych procesu produkcyjnego. Jest to ilość materiału (objętość lub masa) w gotowym produkcie podzielona przez całkowitą ilość materiału użytego do wytworzenia produktu.

Współczynnik wykorzystania materiału odzwierciedla efektywność (w tym ekonomiczną) produkcji, choć nie uwzględnia takich czynników jak jakość gotowego produktu, możliwość recyklingu lub recyklingu odpadów itp.

Im bliższy ten współczynnik jest jeden, tym bardziej racjonalnie wydawany jest standaryzowany materiał. Ponieważ stopień wykorzystania materiałów jest odwrotnością współczynnika marnotrawstwa i strat, jego wzrost osiąga się głównie poprzez wdrażanie środków redukujących inne elementy normy. Jednocześnie na progresywność norm wpływa również zmniejszenie końcowego zużycia materiałów poprzez podejmowanie działań mających na celu poprawę konstrukcji produktów i zmniejszenie ich wagi.

Pytanie

Innowacja- Jest to reprodukcja środków trwałych oparta na zdobyczach nauki i techniki, polegająca na budowie nowych, przebudowie i wyposażeniu technicznym istniejących przedsiębiorstw.

Inwestycje– jest to długoterminowa lokata kapitału w celu osiągnięcia zysku. W węższym znaczeniu inwestycja oznacza inwestycje kapitałowe . Rozróżnij inwestycje finansowe i realne. DO inwestycje finansowe obejmuje zakup papierów wartościowych, akcji, obligacji, lokowanie pieniędzy na oprocentowanych rachunkach depozytowych w bankach itp. Prawdziwa inwestycja Jest inwestycją pieniędzy w budowę kapitału.

Środki finansowe przedsiębiorstw przeznaczone na inwestycje kierowane są na realizację następujących celów:

Rozwój i wydawanie nowych produktów;

Ponowne wyposażenie techniczne;

Rozszerzenie produkcji;

Rekonstrukcja;

Nowa konstrukcja.

Nie da się jednak jednoznacznie podzielić inwestycji ze względu na cel. Wyznaczenie przebiega z reguły w kierunku dominującym.

Najkorzystniejsze dla przedsiębiorstw jest skoncentrowanie zasobów materialnych, finansowych i pracy przede wszystkim na doposażeniu technicznym i odbudowie działających przedsiębiorstw. Nowa konstrukcja jest wskazana tylko w celu przyspieszenia rozwoju najbardziej obiecujących i rozwijających się produktów i branż, a także opanowania nowego sprzętu i technologii.

Ponowne wyposażenie techniczne przedsiębiorstwa lub jego oddziału- jest to wymiana starego sprzętu i technologii produkcyjnej na nową o wyższych wskaźnikach techniczno-ekonomicznych, bez powiększania powierzchni produkcyjnej.

Ekspansja istniejących przedsiębiorstw To inwestycja mająca na celu zwiększenie produkcji poprzez budowę nowych dodatkowych warsztatów i innych oddziałów. Z reguły prowadzona jest na nowej podstawie technicznej i przyczynia się do wzrostu technicznego poziomu produkcji.

DO rekonstrukcja obejmują środki związane zarówno z wymianą przestarzałych i fizycznie zużytych maszyn i urządzeń, jak również z poprawą i restrukturyzacją budynków i konstrukcji. Przebudowa ma na celu podniesienie poziomu technicznego produkcji i wyrobów oraz przyczynia się do szybszego rozwoju mocy produkcyjnych.

Podczas technicznego ponownego wyposażenia i przebudowy przedsiębiorstwa odnawiana jest głównie aktywna część środków trwałych bez znaczących kosztów budowy budynków i budowli.

Przy rozbudowie i nowym budownictwie struktura inwestycji kapitałowych jest mniej efektywna niż przy przebudowie i ponownym wyposażeniu technicznym. Jednocześnie duża część inwestycji przeznaczana jest na budowę budynków i budowli.

Inwestycja w produkcję zaczyna się od projektu. Projekt- to koncepcja jakiegoś wydarzenia (wydarzenia), opis koncepcji i plan jej realizacji. Pomysł jest przedstawiony w przypisanie projektu i zawiera ostatnie zadanie i ograniczenia dotyczące:

Warunki opracowania i realizacji projektu;

Koszty realizacji projektu etapami;

Charakterystyka, jakość i wielkość produktu projektu.

Opis projektu zawarty jest w dokumentacja techniczna, łącznie z:

Ogólny opis produktu końcowego i jego właściwości;

Dokumentacja robocza: szczegółowy, dokładny i jednoznaczny opis wyrobu finalnego i jego części, szczegółowy i operacyjny opis technologii procesu organizacji produkcji wyrobu finalnego.

Plan wdrożenia wskazuje:

Warunki realizacji projektu w całości i etapami;

Wykonawcy projektu w całości iw podziale na sekcje;

Koszty realizacji projektu etapami, ogólna struktura kosztów;

System kontroli wykonania.

Zazwyczaj plan jest podzielony na trzy sekcje:

Plan przygotowania dokumentacji technicznej;

Plan prac budowlanych i instalacyjnych;

Plan technicznego i ekonomiczno-ekonomicznego przygotowania produkcji.

Innowacje, w tym opanowanie wytwarzania nowych wyrobów, wprowadzanie nowych technologii, maszyn i urządzeń realizowane są na podstawie odrębnych planów.

Pytanie

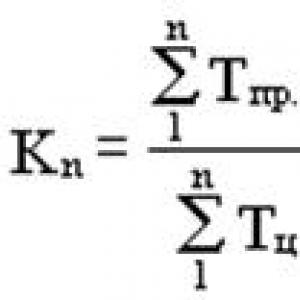

Wskaźnik wzrostu kosztów produkcji w toku Кз charakteryzuje stopień gotowości wyrobów w toku i jest określany ogólnie stosunkiem sumy kosztów produkcji wyrobów gotowych (tj. kosztu produkcji w toku) Sz do planowanego kosztu fabrycznego tego produktu Spfz:

Kz = Sz / Spfz

W warunkach równomiernego wzrostu kosztów wskaźnik ten określa się zwykle wzorem:

Кз = (Ce + 0,5Спп) / (Се + Спп)

gdzie Ujrzeć- jednorazowe (początkowe) koszty poniesione na początku procesu produkcyjnego, ruble;

SPP- inne późniejsze koszty produkcji produktu, ruble.

W branżach charakteryzujących się nierównomiernym wzrostem kosztów przy obliczaniu tego współczynnika stosuje się następujący wzór:

Kz = (ΣCi + Sd + 0,5Sp) / (Cn * Tts)

gdzie С i- koszty wytworzenia produktu wykonanego w pierwszym, drugim, i-tym okresie (dzień, dekada itp.) na zasadzie memoriałowej (z wyłączeniem kosztów przedostatniego okresu), rubli;

SD- koszty poniesione na przedostatni dzień (dekadę, miesiąc) memoriałowo, ruble;

Cn- planowany całkowity koszt produktu, ruble;

Centrum handlowe- czas trwania cyklu produkcyjnego, dni.

Pytanie

Przyszły sukces firmy w dużej mierze zależy od tego, jak dokładnie wyliczony zostanie efekt ekonomiczny inwestycji (IP). Jednocześnie jednym z najtrudniejszych zadań jest prawidłowe oszacowanie przewidywanych przepływów pieniężnych. Jeśli zostanie obliczony nieprawidłowo, każda metoda oceny indywidualnego przedsiębiorcy da błędny wynik, przez co skuteczny projekt może zostać odrzucony jako nieopłacalny, a projekt nieopłacalny ekonomicznie może zostać pomylony z superopłacalnym. Dlatego ważne jest prawidłowe sporządzenie planu przepływów pieniężnych firmy.

W ramach przepływów pieniężnych projektu inwestycyjnego rozumieć wpływy i wypłaty środków związanych wyłącznie z realizacją tego projektu. Przepływy pieniężne projektu nie obejmują przepływów pieniężnych wynikających z bieżącej działalności przedsiębiorstwa.

Przepływy pieniężne projektu inwestycyjnego - jest to zależność od czasu wpływów (wpływów) i płatności (wypływów) w trakcie realizacji projektu, ustalonych dla całego okresu rozliczeniowego. Skuteczność IP oceniana jest w okresie obliczeniowym, obejmującym przedział czasu od rozpoczęcia projektu do jego zakończenia. Okres obliczeniowy podzielony jest na etapy – segmenty, w ramach których dokonywana jest agregacja danych służących do oceny wskaźników finansowych. Na każdym etapie wartość przepływu pieniężnego charakteryzuje się: - napływem równym wielkości wpływów gotówkowych (lub wyników w ujęciu wartościowym) na tym etapie; - wypływ równy płatnościom na tym etapie; - bilans (efekt) równy różnicy między dopływem a odpływem. Przepływy pieniężne zazwyczaj obejmują przepływy z określonych rodzajów działalności: a) przepływy pieniężne z działalności operacyjnej; b) przepływy pieniężne z działalności inwestycyjnej; c) przepływy pieniężne z działalności finansowej. Przepływy pieniężne z działalności operacyjnej obejmują wpływy pieniężne ze sprzedaży towarów, robót i usług oraz zaliczki od nabywców i klientów. Jako wypływ środków wykazywane są płatności za surowce, materiały, rachunki za media, wypłaty wynagrodzeń, zapłacone podatki i opłaty itp. aktywa. Działalność finansowa obejmuje wpływy i wydatki pieniężne z tytułu kredytów, pożyczek, emisji papierów wartościowych itp. Przepływy pieniężne netto to suma przepływów pieniężnych z działalności operacyjnej, inwestycyjnej i finansowej. Innymi słowy, jest to różnica między sumą wszystkich wpływów gotówkowych a sumą wszystkich płatności za ten sam okres. Przy ocenie efektywności projektu dyskontowane są przepływy pieniężne netto z różnych okresów. Na początkowym etapie projektu (okres inwestycyjny) przepływy pieniężne są zazwyczaj ujemne. Odzwierciedla to odpływ zasobów, który następuje w związku z tworzeniem warunków do dalszej działalności (np. nabycie aktywów trwałych i tworzenie kapitału obrotowego netto). Po zakończeniu inwestycji i rozpoczęciu okresu operacyjnego związanego z rozpoczęciem eksploatacji środków trwałych, wartość przepływów co do zasady staje się dodatnia. Dodatkowe wpływy ze sprzedaży produktów, a także dodatkowe koszty produkcji poniesione w trakcie realizacji projektu mogą być wartościami zarówno dodatnimi, jak i ujemnymi. Technicznie zadaniem analizy inwestycji jest określenie, jaka będzie łączna suma przepływów pieniężnych na końcu ustalonego horyzontu badawczego. W szczególności fundamentalne znaczenie ma to, czy będzie pozytywna. Przepływy pieniężne można wyrazić w cenach bieżących, prognozowanych i deflowanych. Ceny bieżące to ceny bez inflacji. Ceny prognozowane to ceny oczekiwane (z uwzględnieniem inflacji) na kolejnych etapach obliczeń. Deflowane są prognozowane ceny sprowadzone do poziomu cen ustalonego w czasie poprzez podzielenie przez ogólny wskaźnik inflacji bazowej. Oprócz przepływów pieniężnych przy ocenie projektu inwestycyjnego wykorzystuje się również skumulowane (skumulowane) przepływy pieniężne. Jego cechami charakterystycznymi są skumulowany dopływ, skumulowany odpływ oraz skumulowana równowaga (skumulowany efekt). Wskaźniki te są określane na każdym etapie okresu obrachunkowego jako suma odpowiednich charakterystyk przepływów pieniężnych dla tego i wszystkich poprzednich etapów.

Pytanie

Projektowo-inżynierskie przygotowanie produkcji obejmuje projektowanie nowych produktów oraz modernizację już produkowanych, a także opracowanie projektu przebudowy i doposażenia przedsiębiorstwa lub jego poszczególnych oddziałów.

Głównymi etapami projektowania i przygotowania inżynieryjnego produkcji do opracowania nowych i modernizacji wytwarzanych wyrobów są:

Opracowanie specyfikacji technicznych;

Opracowanie propozycji technicznej;

Sporządzenie projektu projektu;

Opracowanie projektu technicznego;

Opracowanie dokumentacji roboczej i prototypów, serie montażowe do produkcji seryjnej i masowej.

Zadanie techniczne- jest to dokument zawierający dane wyjściowe do projektu obiektu. Jest to ważny etap, odróżniający się od bezpośredniej pracy projektowej, realizowany przez dewelopera na podstawie wstępnych wymagań dla produktów przedstawionych przez klienta.

Propozycja techniczna- komplet dokumentów projektowych odzwierciedlających obliczenia parametrów technicznych oraz studium wykonalności wykonania dokumentacji wyrobu na podstawie SIWZ. Obliczenia są wykonywane według różnych opcji możliwych rozwiązań ich oceny, biorąc pod uwagę cechy konstrukcyjne i operacyjne opracowanych i istniejących produktów.

Na etapie rozwoju szkic projektu tworzona jest dokumentacja projektowa, która zawiera podstawowe rozwiązania konstrukcyjne dające ogólną ideę urządzenia i zasadę działania produktu, a także dane określające przeznaczenie, parametry i gabaryty produktu.

Projekt techniczny powinna zawierać ostateczne rozwiązania techniczne dające pełny obraz urządzenia nowego produktu oraz wstępne dane do opracowania dokumentacji roboczej. W trakcie jego rozwoju określany jest ogólny widok nowego produktu, rysunki głównych elementów i zespołów, ich specyfikacje, schematy montażowe i montażowe z obliczeniami wytrzymałości, sztywności, stabilności, możliwości produkcyjnych, a także sposobów pakowania, możliwości transportu i montaż w miejscu użytkowania, stopień skomplikowania produkcji, łatwość obsługi, sposoby pakowania, wykonalność i możliwość naprawy itp.

Robocza dokumentacja projektowa opracowane po zatwierdzeniu i na podstawie projektu technicznego. Dokumentacja robocza obejmuje: rysunki wszystkich części i zespołów montażowych; schematy zespołów montażowych, kompleksów, zestawów; specyfikacje zespołów montażowych, kompleksów, zestawów, zakupionych przedmiotów; warunki techniczne; dokumenty regulujące warunki eksploatacji i naprawy maszyny.

Obowiązek ukończenia etapów i etapów opracowania dokumentacji projektowej określa SIWZ. Realizacja wszystkich etapów przygotowania projektu do produkcji z obowiązkowym testowaniem nowego produktu po wyprodukowaniu prototypu jest zalecana tylko przy bardziej złożonych pracach projektowych o dużym stopniu nowości. W przypadku produktów o niskim stopniu nowości dozwolony jest projekt dwuetapowy - projekt techniczny i opracowanie dokumentacji roboczej. Podczas modernizacji istniejących projektów maszyn, urządzeń, urządzeń łączy się etapy projektu i projekty techniczne.

Wymagania dotyczące projektu nowego i modernizacji głównego produktu:

Ciągłe podnoszenie jakości produktu - zwiększanie jego mocy, niezawodności, trwałości, wytrzymałości, lekkości, poprawa wyglądu itp.;

Podniesienie poziomu projektowania technologicznego, rozumiane jako ułatwienie procesu wytwarzania wyrobów oraz możliwość stosowania progresywnych metod wytwarzania dla danej wielkości produkcji.

Obniżenie kosztów nowych produktów poprzez uproszczenie i udoskonalenie konstrukcji, zastąpienie drogich materiałów tańszymi, obniżenie kosztów eksploatacji związanych z użytkowaniem produktów;

Wykorzystanie istniejących norm i ujednoliconych półproduktów w projektowaniu produktów.

Pytanie

Technologiczne przygotowanie produkcji- zestaw środków zapewniających gotowość technologiczną produkcji, tj. dostępność w przedsiębiorstwach kompletnych zestawów dokumentacji projektowej i technologicznej oraz wyposażenia technologicznego do realizacji określonej wielkości produkcji z ustalonymi wskaźnikami technicznymi i ekonomicznymi. W tym przypadku zbiór dokumentacji technologicznej zawiera komplet dokumentów procesów technologicznych niezbędnych i wystarczających do ich realizacji przy wytwarzaniu i naprawie wyrobu lub jego części składowych.

Technologiczne przygotowanie produkcji powinno obejmować następujące etapy:

1. Analiza technologiczna rysunków roboczych i ich kontrola pod kątem wykonalności projektu części i zespołów montażowych.

2. Rozwój postępowych procesów technologicznych.

3. Projektowanie narzędzi specjalnych, oprzyrządowania i wyposażenia do produkcji nowego wyrobu.

4. Wykonanie rzutów warsztatów i powierzchni produkcyjnych wraz z rozmieszczeniem urządzeń według opracowanych tras technologicznych.

5. Uzgadnianie, debugowanie i realizacja procesów technologicznych.

6. Obliczenia zdolności produkcyjnych przedsiębiorstwa.

Technologiczne przygotowanie produkcji obejmuje rozwiązanie zadań ogólnych, pogrupowanych według następujących głównych funkcji:

Zapewnienie wykonalności konstrukcji;

Rozwój procesów technologicznych;

Projektowanie i produkcja urządzeń technologicznych;

Organizacja zarządzania przygotowaniem technologicznym.

O szczegółowości procesów technologicznych decyduje rodzaj produkcji. W przedsiębiorstwach przemysłowych dokumentacja technologiczna obejmuje normy i standardy produkcyjne dotyczące zużycia surowców, materiałów, paliw i energii, metody kontroli jakości produktów, normy odpadów produkcyjnych, opis tras transportowych, wykaz instrukcji pracy, certyfikację sprzętu i narzędzia.

Zarządzanie technologicznym przygotowaniem produkcji - proces opracowywania i wdrażania środków zapewniających funkcjonowanie CCI i dostosowanie postępu prac w przypadku odchyleń.

Projektowanie technologiczne rozpoczyna się od opracowania technologii routingu, w której ustala się kolejność głównych operacji i ich przyporządkowanie w sklepach do określonych grup sprzętu. Zgodnie z technologią routingu do każdego warsztatu i sekcji przypisywane są przetworzone rodzaje produktów, wskazane są sprzęt, narzędzia, specjalizacja pracowników, kategorie pracy i normy czasu.

W produkcji jednostkowej i małoseryjnej oraz w przedsiębiorstwach o stosunkowo prostej technologii rozwój procesów technologicznych ogranicza się zwykle do technologii marszrutowej. W produkcji masowej i wielkoseryjnej, podążając szlakiem, opracowywana jest bardziej szczegółowa technologia podoperacyjna, która zawiera szczegółowy opis wszystkich operacji technologicznych.

Przy opracowywaniu procesu technologicznego ważnym zadaniem jest dobór opłacalnych metod wytwarzania produktu. Wybrana technologia produkcji powinna zapewnić wysoką jakość produkcji, wzrost wydajności pracy oraz najniższy koszt produktów w porównaniu z innymi opcjami.

Pytanie

Modernizacja- jest środkiem zmniejszania i przezwyciężania zagrożeń upadłością, stratami, niewypłacalnością; sposób na przetrwanie w zaostrzającej się konkurencji, która na nowym etapie transformacji rynkowej objawia się jako niezbędna i dyktująca forma funkcjonowania przedsiębiorstwa.

Zwykle pojęcie „modernizacji” jest interpretowane w związku ze zmianą i poprawą parametrów technicznych dowolnych maszyn, urządzeń, przyrządów lub całego parku produkcyjnego.

Ujawnia się problem – wycofanie się większości przedsiębiorstw z kryzysu, przede wszystkim przezwyciężenie niewypłacalności i straty. W tym przypadku głównym zadaniem jest: tworzenie nowoczesnego typu przedsiębiorstw opartych na zaawansowanej technologii i technologii, wykorzystujących efektywne systemy marketingu, zarządzania, wsparcia informacyjnego, rozwiązywania problemów społecznych.

Polityka modernizacji przedsiębiorstw i kompleksów przemysłowych powinna rozwiązać następujące problemy:

1) określenie celów, priorytetów i kierunków modernizacji;

2) tworzenie mechanizmów rządzenia i regulacji;

3) zapewnienie bazy zasobowej dla modernizacji.

Problem efektywności przedsiębiorstwa należy rozpatrywać w oparciu o rozwiązanie dwóch problemów:

1) przezwyciężenie istniejącego kryzysu w sferze realnej;

2) wdrażanie modernizacji przedsiębiorstw jako jednego z głównych kierunków podnoszenia efektywności produkcji.

Przedsiębiorstwo, jako jednolity system, który ma być unowocześniany, tworzy obieg i obieg kapitału. Kapitał to jedność wartości zaawansowanej i zawartości materialno-materialnej (wartości użytkowej), której podstawą są środki produkcji i praca, która funkcjonuje jako czynnik produkcji. W toku przepływu, w czasie i charakterze obrotu kapitał dzieli się na kapitał stały i obrotowy. Należy zauważyć, że to odnowa kapitału trwałego jest podstawą całego procesu unowocześniania przedsiębiorstw.

Modernizację przedsiębiorstwa jako integralnego systemu można przeprowadzić strukturalnie, w postaci modernizacji systemowej niektórych nieruchomości i podsystemów. Strukturalne i systemowe podejście do modernizacji przedsiębiorstwa jako całości można wyrazić w postaci wzajemnie powiązanych i wzajemnie powiązanych głównych kierunków modernizacji przedsiębiorstwa.

Podstawowym kierunkiem modernizacji przedsiębiorstw jest odnawianie majątku trwałego, wprowadzanie nowych technologii oraz intensyfikacja działalności innowacyjnej zarówno samych przedsiębiorstw, jak i instytucji badawczo-rozwojowych i projektowych pracujących na rzecz sektora realnego. Głównym zadaniem jest odbudowa i rozwój materialnej bazy modernizacji ekonomiczno-technicznej produkcji, jaką są gałęzie przemysłu maszynowego, hutniczego i innych, a także te związane z „nowymi” korporacjami.

Realizacja zestawu kierunków modernizacji przedsiębiorstwa jako całości wymaga jednego strategicznego programu modernizacji dla każdego funkcjonującego przedsiębiorstwa. Nie należy niszczyć istniejącego potencjału przedsiębiorstwa, ale stosując systemowe metody jego odnawiania, zapewni przejście na nowe technologie produkcji, zarządzania i budżetowania. Modernizacja przedsiębiorstw wymaga ogromnej aktywności organizacyjnej, w tym opracowania strategii modernizacji poszczególnych branż i kompleksów.

Proponuje się, aby podstawą procesu modernizacji była zasada: sprawniejszy system gospodarczy musi być osiągnięty własnym kosztem i własnym wysiłkiem. Oznacza to, że na poziomie przedsiębiorstwa proponuje się samodzielne przeprowadzenie modernizacji, bez pomocy finansowej państwa.

Tym samym modernizacja przedsiębiorstw w kontekście przekształceń rynkowych realizowana jest przy pomocy państwa i wyznacza priorytety oraz kierunki modernizacji zarówno całego systemu przedsiębiorstw, jak i kompleksów produkcyjnych, branż i poszczególnych przedsiębiorstw. Obecnie istnieje potrzeba określenia i realizacji priorytetów rozwoju przemysłowego, które skupią wysiłki państwa i biznesu, co z kolei zadecyduje o konkurencyjności i efektywności rosyjskiej gospodarki na obecnym etapie rozwoju.

Cykl inwestycyjny modernizacji produkcji obejmuje następujące etapy:

- przedinwestycja;

- inwestycja;

- operacyjne (produkcja).

Faza przedinwestycyjna składa się z::

W tworzeniu planu inwestycyjnego i jego analizie;

W studium wykonalności projektu inwestycyjnego i przygotowaniu jego biznes planu;

Poszukiwanie potencjalnych inwestorów i źródeł finansowania projektu inwestycyjnego;

Rejestracja prawna projektu inwestycyjnego;

Zawieranie umów z klientami (kontrahentami).

Jeżeli faza przedinwestycyjna jest okresem planowania i organizowania realizacji inwestycji, to faza inwestycyjna- to jest jego realizacja, tworzenie trwałych aktywów projektu, w skład którego wchodzą:

Opracowywanie kosztorysów projektowych;

Zamówienie i dostawa nowego wyposażenia technologicznego;

Jego realizacja;

Szkolenie personelu i inne koszty.

Faza operacyjna (produkcyjna) rozpoczyna się od uruchomienia głównego urządzenia i obejmuje uruchomienie przedsiębiorstwa, osiągnięcie jego zdolności projektowych, a także wydanie i sprzedaż produktów o planowanej jakości i ilości. Oczywiste jest, że efektywność projektu inwestycyjnego będzie tym wyższa, im krótsza będzie faza przedinwestycyjna i inwestycyjna oraz dłuższa faza eksploatacyjna.

Pytanie

Metody badania kosztów czasu pracy - są to sposoby uzyskiwania informacji o wykorzystaniu funduszu czasu pracy, racjonalności wykonywania operacji produkcyjnej w celu zwiększenia wydajności pracy.

Głównymi metodami badania kosztów czasu pracy są: timing, fotografia dnia pracy, foto timing oraz metoda chwilowych obserwacji.

Wyczucie czasu - Jest to metoda badania kosztów czasu eksploatacji (czasu wykonania operacji) poprzez obserwację i pomiar czasu trwania poszczególnych elementów operacji, które powtarzają się podczas produkcji każdego produktu w celu określenia norm czasowych dla poszczególnych operacji. Służy do zaprojektowania racjonalnego składu i struktury operacji, ustalenia ich normalnego czasu trwania i opracowania na tej podstawie rozsądnych norm czasu.

Zdjęcie dnia roboczego - jest to sposób badania kosztów czasu pracy poprzez obserwację i pomiar składników tych kosztów w ciągu całego dnia pracy lub jego części. Fotografia dnia roboczego ujmuje i analizuje wszystkie koszty czasu pracy, wszystkie jego straty, natomiast pomiar czasu ujmuje i analizuje tylko elementy składające się na operację.

Cele fotografii dnia roboczego:

Identyfikacja całego czasu spędzonego w ciągu dnia pracy i na tej podstawie sporządzenie rzeczywistego bilansu dnia pracy pracownika;

Identyfikacja przyczyn bezproduktywnych nakładów czasu pracy i na tej podstawie opracowanie środków technicznych i organizacyjnych w celu wyeliminowania strat i sporządzenia normalnego bilansu czasu pracy;

Uzyskanie wstępnych danych do ujednolicenia niektórych kategorii czasu pracy (przygotowawczego i końcowego, głównego itp.);

Ustalenie liczby pracowników potrzebnych do obsługi poszczególnych jednostek;

Wyznaczenie ilości urządzeń obsługiwanych przez jednego pracownika.

Czas robienia zdjęć — połączone badanie operacji, gdy zarówno zdjęcie dnia roboczego, jak i pomiar czasu są wykonywane w jednym wymiarze w tym samym czasie. Służy do jednoczesnego określenia struktury czasu i czasu trwania poszczególnych elementów operacji produkcyjnej.

Metoda chwilowej obserwacji - jest to statystyczny sposób uzyskiwania średnich danych o rzeczywistym obciążeniu pracowników i sprzętu. Za pomocą chwilowych obserwacji badana jest również utrata czasu pracy przez pracowników, menedżerów i specjalistów.

Podczas spaceru prowadzone są natychmiastowe obserwacje. Obserwator, podążając określoną trasą, zapisuje w arkuszu obserwacji, co dzieje się w danym miejscu pracy w czasie jego wizyty. Wszystkie znaki wpisuje się do arkusza obserwacyjnego. Ogólny wynik obserwacji zmian jest określany przez zliczenie liczby znaków (momentów mocowania) dla każdego miejsca pracy. W oparciu o metodę bieżących obserwacji dla całej grupy zakładów pracy, strukturę kosztów całego czasu pracy, charakter i proporcję strat czasu, stopień wykorzystania sprzętu, ilość i charakter jego przestojów oraz zatrudnienie można określić stawki pracowników.

Pytanie

Naprawic Jest zespołem operacji mających na celu przywrócenie użyteczności lub użyteczności produktów lub ich komponentów.

Organizacja warsztatów naprawczych i konserwacja urządzeń oparta jest na: system planowej konserwacji profilaktycznej (PPR)

System PPR to zespół planowanych środków organizacyjno-technicznych w zakresie pielęgnacji, nadzoru, konserwacji i naprawy sprzętu. Działania mają charakter prewencyjny, tj. po przepracowaniu każdego urządzenia przez określony czas przeprowadzane są jego przeglądy profilaktyczne i zaplanowane naprawy: małe, średnie, kapitałowe.

Zmiana i częstotliwość napraw zależy od przeznaczenia sprzętu, jego cech konstrukcyjnych i naprawczych, a także warunków pracy. Sprzęt PPR przewiduje następujące prace:

- serwis remontowy;

-badania okresowe;

-okresowe naprawy planowe: małe, średnie, kapitałowe.

Serwis remontowy- to codzienna konserwacja i nadzór sprzętu, regulacje i naprawy w trakcie jego eksploatacji bez zakłócania procesu produkcyjnego. Wykonywana jest podczas przerw w pracy urządzenia (w czasie zmian wolnych od pracy, na styku zmian itp.) przez dyżurny serwis warsztatu.

Przeglądy okresowe- inspekcje, płukanie, testy dokładności i inne czynności prewencyjne przeprowadzane zgodnie z planem po określonej liczbie godzin przepracowanych przez sprzęt.

Okresowe naprawy planowe dzielą się na naprawy małe, średnie i duże.

Mała naprawa- szczegółowe oględziny, wymiana i wymiana zużytych części, identyfikacja części wymagających wymiany podczas kolejnej zaplanowanej naprawy (średniej, remontowej) i sporządzenie dla niej oświadczenia o wadliwości (naprawa), sprawdzenie dokładności, testowanie sprzętu.

Naprawa średnia- szczegółowy przegląd, demontaż poszczególnych jednostek, wymiana zużytych części, sprawdzenie poprawności przed demontażem i po naprawie.

Wyremontować- całkowity demontaż urządzeń i zespołów, szczegółowa inspekcja, płukanie, wycieranie, wymiana i renowacja części, sprawdzenie poprawności technologicznej obróbki, przywrócenie mocy, wydajność zgodnie z normami i specyfikacjami.

Naprawa i konserwacja urządzeń technologicznych w przedsiębiorstwach budowy maszyn wykonywana jest przez warsztaty mechaniczne i służby naprawcze warsztatów. W zależności od udziału pracy wykonywanej przez produkcję, warsztaty mechaniczne i warsztatowe usługi naprawcze wyróżnia się trzy formy organizacji napraw: scentralizowaną, zdecentralizowaną i mieszaną. Na scentralizowany formularz wszelkiego rodzaju naprawy, a czasami konserwacje techniczne są wykonywane przez warsztat mechaniczny przedsiębiorstwa (RMC). Na zdecentralizowany są realizowane przez warsztatowe bazy naprawcze (CRB). Na tych samych podstawach produkowane są nowe części i odnawiane są zużyte części. Na forma mieszana najbardziej pracochłonne prace prowadzone są w RMC, a konserwacje i naprawy bieżące wykonywane są przez Centralny Szpital Powiatowy, złożone zespoły ślusarzy przydzielone do poszczególnych sekcji. Wraz ze wzrostem udziału urządzeń złożonych, precyzyjnych i automatycznych, wraz ze wzrostem wymagań dotyczących jakości produktu, pojawiła się tendencja do przechodzenia od formy zdecentralizowanej do mieszanej.

Pytanie

Pod metoda racjonowania pracy rozumiany jest jako zespół technik badania i analizy procesów pracy, pomiaru kosztów czasu pracy w celu opracowania standardów pracy.

W praktyce racjonowania pracy stosuje się następujące metody: : całkowity, analityczny i mikroelementowy.

Na metoda podsumowująca stawka pracy jest ustalana dla procesu pracy lub operacji jako całości (w sumie) bez ich elementowego badania, podziału i analizy. Odmiany metody sumarycznej: racjonowanie pracy eksperymentalnej (eksperckiej), porównawczej i eksperymentalno-statystycznej.

Doświadczone racjonowanie pracy polega na opracowaniu norm opartych na osobistym doświadczeniu, intuicji taryfikatora, brygadzisty, brygadzisty lub innych specjalistów, którzy dobrze znają warunki pracy w danych warunkach produkcji.

Przy racjonowaniu porównawczym norma dla nowej pracy jest ustalana przez analogię do każdej innej pracy, podobnej pod względem technologii i charakteru jej wykonywania, dla której istnieje już norma. Istota standaryzacji eksperymentalno-statystycznej polega na tym, że stawkę pracy wyznacza się na podstawie statystycznego przetwarzania danych o rzeczywistej produkcji dziennej lub zmianowej przez różnych wykonawców poprzez znalezienie jej średniej arytmetycznej.

Metody analityczne racjonowanie przewiduje podział znormalizowanej operacji na elementy, analizę czynników wpływających na czas trwania; obliczanie normy czasu według elementów. Normy ustalone metodą analityczną nazywane są technicznie poprawnymi. Metody analityczne dzielą się na dwie grupy:

– metoda obliczeń analitycznych, który przewiduje obliczanie stawki na podstawie wcześniej opracowanych standardów czasowych;

– analityczna metoda badawcza racjonowanie, które przewiduje ustanowienie standardów poprzez bezpośrednią obserwację operacji w miejscu pracy poprzez fotografowanie godzin pracy i czasu. Ta metoda jest stosowana, gdy konieczne jest: zgromadzenie danych początkowych w celu ustalenia standardów czasu; wyjaśnić normy; badać metody pracy lub przyczyny utraty czasu pracy.

Racjonowanie pracy przy użyciu pierwiastków śladowych- Jest to proces ustanawiania mikrostandardów dla poszczególnych ruchów pracowniczych, które składają się na różne procesy pracy lub operacje. Reglamentacja na mikroelementy - ruchy i działania pracownicze - zyskuje coraz większy rozwój w produkcji masowej. Podczas korzystania z tej metody proces pracy (operacja) dzieli się na ruchy, działania, techniki. Ruch robotniczy reprezentuje pojedynczy ruch ciała roboczego wykonawcy (palców, rąk, stóp) podczas wykonywania czynności pracy. Na przykład „wyciągnij rękę”, „chwyć półprodukt palcami” itp. Akcja pracy to zestaw ruchów pracowniczych wykonywanych przez pracownika bez przerwy. Na przykład „weź półprodukt”. Odbiór pracy Jest połączeniem czynności pracowniczych pracownika, wykonywanych w sposób ciągły i mających prywatny cel do wykonania tej operacji.

Pytanie

Podstawą każdego procesu produkcyjnego jest praca ludzka, której warunkiem koniecznym jest dostępność środków i przedmiotów pracy.

Środki trwałe- część majątku wykorzystywana jako środek pracy przy produkcji towarów (wykonywanie pracy, świadczenie usług), albo na potrzeby zarządzania przedsiębiorstwem przez określony czas, albo jako zabezpieczenie płatności za czasowe posiadanie i użytkowanie.

To właśnie jednoczesna obecność wymienionych cech jest podstawą do zaklasyfikowania środków pracy do środków trwałych. W przypadku braku któregokolwiek z wymienionych znaków, takie środki pracy są klasyfikowane jako kapitał obrotowy. Ponadto do środków trwałych nie zalicza się:

Maszyny, urządzenia i inne podobne przedmioty wymienione jako wyroby gotowe w magazynach organizacji produkcyjnych, jako towary - w magazynach organizacji prowadzących działalność handlową;

Przedmioty przekazane do instalacji lub podlegające instalacji, które są w tranzycie;

Inwestycje kapitałowe i finansowe.

Oprócz środków pracy w strukturze majątku trwałego znajdują się również: inwestycje kapitałowe w radykalną poprawę stanu gruntów (melioracje, nawadnianie i inne prace rekultywacyjne); inwestycje kapitałowe w leasingowane środki trwałe; działki, zasoby naturalne (woda, grunt i inne zasoby naturalne).

Głównymi elementami procesu produkcyjnego, które decydują o charakterze produkcji są:

profesjonalnie przeszkolony personel;

środki pracy (maszyny, sprzęt, budynki, konstrukcje itp.);

przedmioty pracy (surowce, materiały, półprodukty);

energia (elektryczna, cieplna, mechaniczna, świetlna, mięśniowa);

informacyjne (naukowo-techniczne, handlowe, operacyjne i produkcyjne, prawne, społeczno-polityczne).

Profesjonalnie kontrolowana interakcja tych składników tworzy specyficzny proces produkcyjny i stanowi jego treść.

Proces produkcyjny jest podstawą działalności każdego przedsiębiorstwa. Treść procesu produkcyjnego ma decydujący wpływ na budowę przedsiębiorstwa i jego jednostek produkcyjnych.

Główną częścią procesu produkcyjnego jest proces technologiczny. W trakcie realizacji procesu technologicznego następuje zmiana kształtów geometrycznych, rozmiarów oraz właściwości fizykochemicznych przedmiotów pracy.

W zależności od ich znaczenia i roli w produkcji, procesy produkcyjne dzielą się na:

Podstawowy;

pomocniczy;

porcja.

Główne procesy produkcyjne nazywane są procesami produkcyjnymi, podczas których odbywa się produkcja głównych produktów wytwarzanych przez przedsiębiorstwo.

Procesy pomocnicze obejmują procesy, które zapewniają sprawne działanie procesów głównych. Rezultatem są produkty, które są używane w samym przedsiębiorstwie. Pomocnicze są procesy naprawy sprzętu, wytwarzania narzędzi, wytwarzania pary, sprężonego powietrza itp.

Procesy obsługowe to takie, w trakcie których realizacji wykonywane są usługi niezbędne do normalnego funkcjonowania zarówno procesów głównych, jak i pomocniczych. Są to procesy transportu, magazynowania, kompletacji części, sprzątania pomieszczeń itp.

Proces produkcyjny składa się z wielu różnych operacji, które dzielą się odpowiednio na główne (technologiczne) i pomocnicze.

Operacja technologiczna to część procesu produkcyjnego wykonywana na jednym stanowisku pracy nad jednym obiektem produkcyjnym (częścią, montażem, produktem) przez jednego lub więcej pracowników.

Ze względu na rodzaj i przeznaczenie produktu, stopień wyposażenia technicznego, operacje dzieli się na ręczne, maszynowo-ręczne, maszynowe i sprzętowe.

Operacje ręczne wykonywane są ręcznie za pomocą prostego narzędzia (czasem zmechanizowanego), np. ręczne malowanie, montaż, pakowanie produktu itp.

Operacje maszynowo-ręczne są wykonywane za pomocą maszyn i mechanizmów z obowiązkowym udziałem pracownika, na przykład transport towarów samochodami elektrycznymi, obróbka części na maszynach z ręcznym podawaniem.

Operacje maszynowe są w całości wykonywane przez maszynę przy minimalnym zaangażowaniu pracowników w proces, np. umieszczanie części w strefie obróbki i usuwanie ich po zakończeniu obróbki, monitorowanie pracy maszyn, tj. pracownicy nie uczestniczą w operacjach technologicznych, a jedynie je kontrolują.

Operacje sprzętowe odbywają się w specjalnych jednostkach (naczynia, wanny, piece itp.). Pracownik monitoruje stan sprzętu i odczyty przyrządów oraz, w razie potrzeby, dostosowuje tryby pracy jednostek zgodnie z wymaganiami technologii. Operacje sprzętowe są szeroko rozpowszechnione w przemyśle spożywczym, chemicznym, metalurgicznym i innych.

Organizacja procesu produkcyjnego polega na łączeniu ludzi, narzędzi i przedmiotów pracy w jeden proces wytwarzania dóbr materialnych, a także na racjonalnym połączeniu w przestrzeni i czasie procesów głównych, pomocniczych i usługowych.

Organizacja procesu produkcyjnego

Organizacja procesu produkcyjnego ma na celu zapewnienie optymalnego rozmieszczenia urządzeń i kolejności przechodzenia przez nie przedmiotu pracy w celu zminimalizowania czasu i pieniędzy przeznaczanych na wytwarzanie produktów.Podstawowe zasady organizacji procesu produkcyjnego to:

1. Specjalizacja, czyli podzielenie jej na części składowe (operacje, praca) i przypisanie ich do odrębnych stanowisk.

2. Proporcjonalność, która zakłada jednakową przepustowość wszystkich działów, odcinków, linii, co pozwala zapewnić równomierny rytmiczny ruch przedmiotu pracy w całym łańcuchu technologicznym, zapobiega jego zerwaniu lub odwrotnie, przeciążeniu.

3. Paralelizm, który umożliwia jednoczesną obróbkę kilku produktów lub jednoczesne wykonywanie różnych operacji jednym, co prowadzi do skrócenia cyklu technologicznego.

4. Ciągłość, zapewniająca eliminację (całkowitą lub częściową) wszelkich przerw w ruchu podmiotu pracy.

5. Prostoliniowość, przez którą rozumie się przejście produktu przez wszystkie etapy przetwarzania po najkrótszej ścieżce.

6. Maksymalna możliwa i ekonomicznie realna automatyzacja operacji technologicznych i ich kompleksów (prac).

7. Elastyczność, pozwalająca w jak najkrótszym czasie i przy minimalnych kosztach na dostosowanie poszczególnych urządzeń i linii technologicznych do wydania nowych produktów.

8. Optymalność, zapewniająca realizację wszystkich procesów wydania produktów w danym zestawie, w wymaganym czasie przy maksymalnej efektywności ekonomicznej.

W zależności od cech i charakteru ruchu podmiotu pracy procesy produkcyjne dzielą się na masowe, seryjne, indywidualne.

W indywidualnej produkcji przedmioty powstają w „kawałkowym” projekcie. Z reguły są to unikalne produkty (na przykład stacje kosmiczne, obiekty budowlane tworzone według indywidualnych projektów, duże statki wojskowe i cywilne itp.), do produkcji których kierowane są wszystkie zasoby. Poszczególna technologia ma charakter nie powtarzalny, wiąże się z realizacją szerokiego zakresu operacji na każdym stanowisku pracy, wymagających wszechstronnych pracowników i narzędzi. Generalnie nie ma tu ekonomii skali. Produkcja seryjna obejmuje szerszą gamę produktów, okresowo powtarzając ich partie, przypisując kilka podobnych operacji do każdego miejsca pracy, przetwarzając produkty zgodnie z harmonogramem w kolejności priorytetów. W zależności od wielkości serii i częstotliwości ich zmiany, może to być duża lub mała skala.

Produkcja małoseryjna charakteryzuje się dość szeroką gamą produktów wytwarzanych w małych, rzadko powtarzających się grupach, zazwyczaj na specjalne zamówienia konkretnych odbiorców. Z reguły koncentruje się na przedsiębiorstwach niewyspecjalizowanych, gdzie poszczególne działy koncentrują się na wykonywaniu różnego rodzaju prac. Zastosowane tutaj technologie zakładają, że nie wszystkie elementy przechodzą te same operacje. Wymaga to wysokiego dostosowania sprzętu i użycia siły roboczej o różnych kwalifikacjach.

Produkcja na dużą skalę wiąże się ze stosunkowo stałą produkcją w dużych partiach, co pozwala na osiągnięcie korzyści skali. Technologia wiąże się z wykorzystaniem częściowo specjalistycznego, częściowo uniwersalnego sprzętu i narzędzi.

Produkcja masowa wiąże się z wytwarzaniem dużych ilości wyrobów o ograniczonej nomenklaturze, których poszczególne jednostki są nie do odróżnienia od siebie i przeznaczone są dla anonimowego konsumenta. Technologia mająca na celu przetwarzanie ciągłego przepływu surowców przechodzących przez cały system produkcyjny charakteryzuje się niską elastycznością, wąską specjalizacją operacyjną pracowników, automatyką i narzędziami, standardowym zestawem czynności rutynowych oraz wykorzystaniem niewykwalifikowanej siły roboczej. Wszystko to zapewnia znaczne korzyści skali produkcji poprzez racjonalne wykorzystanie zasobów.

Rozwój produkcji masowej podąża ścieżką automatyzacji, która może być częściowa, gdy funkcje kontrolne nie są w pełni zautomatyzowane i złożone.

Wymienione typy procesów produkcyjnych wymagają własnej specyfiki organizacji. Tak więc w produkcji masowej i ciągłej, gdzie każdy produkt przechodzi te same operacje przetwarzania, stosowana jest organizacja przepływu liniowego. Sprzęt i miejsca pracy są tu rozmieszczone w ścisłej kolejności, zgodnie z operacjami zapewnianymi przez technologię.

W produkcji indywidualnej stosuje się stałą organizację pozycyjną, gdy produkt lub główny konsument jest nieruchomy, a dostarczane są im zasoby (surowce, komponenty, robocizna).

W produkcji masowej istnieje operacyjna organizacja funkcjonalna, w której sprzęt jest pogrupowany według wykonywanej pracy, a poszczególne produkty lub klienci przemieszczają się z jednego miejsca do drugiego w zależności od określonych wymagań, co zapewnia minimalizację operacji transportowych.

Praca w procesie produkcyjnym

Proces interakcji czynników produkcji w przedsiębiorstwie, mający na celu przekształcenie surowców (materiałów) w gotowe produkty nadające się do spożycia lub dalszego przetworzenia, stanowi proces produkcyjny lub produkcję.Głównymi elementami procesu produkcyjnego są praca (działalność ludzka), przedmioty i środki pracy. Wiele gałęzi przemysłu wykorzystuje procesy naturalne (biologiczne, chemiczne).

Największe części procesu produkcyjnego to produkcja główna, pomocnicza i wtórna.

Do głównych należą te procesy, których bezpośrednim rezultatem jest wytworzenie wyrobów składających się na produkt handlowy danego przedsiębiorstwa, oraz pomocnicze - takie, w trakcie których powstają półprodukty do produkcji głównej, a także wykonywane są prace zapewniające normalny przebieg głównych procesów. Uboczna produkcja obejmuje procesy przetwarzania odpadów z produkcji głównej lub ich unieszkodliwiania.

Z biegiem czasu procesy produkcyjne dzielą się na dyskretne (nieciągłe) i ciągłe, spowodowane ciągłością procesu technologicznego lub potrzebami społeczeństwa.

W zależności od stopnia automatyzacji wyróżnia się procesy: ręczne, zmechanizowane (wykonywane przez pracowników korzystających z maszyn), zautomatyzowane (wykonywane przez maszyny pod nadzorem pracownika) oraz automatyczne (wykonywane przez maszyny bez udziału pracownika zgodnie z -opracowany program).

Proces produkcji głównej, pomocniczej i wtórnej składa się z kilku etapów produkcyjnych.

Etap to technologicznie skończona część produkcji, która charakteryzuje zmianę przedmiotu pracy, przechodzącą z jednego stanu jakościowego w drugi.

Etap produkcji dzieli się z kolei na szereg operacji produkcyjnych, które są podstawowym ogniwem, podstawowym, najprostszym składnikiem procesu pracy. Operacja produkcyjna wykonywana jest w odrębnym miejscu pracy, przez jednego lub grupę pracowników, nad tym samym przedmiotem pracy, przy użyciu tych samych środków pracy.

Zgodnie z oznaczeniem operacje produkcyjne dzielą się na:

Technologiczny (podstawowy), w wyniku którego dokonuje się jakościowych zmian w przedmiotach pracy, ich stanie, wyglądzie, kształcie i właściwościach;

- transport, zmiana położenia przedmiotu pracy w przestrzeni i stworzenie warunków do ciągłej produkcji;

- serwisowanie, zapewnienie normalnych warunków pracy maszyn (czyszczenie, smarowanie, czyszczenie stanowiska pracy);

- kontrola, przyczyniająca się do prawidłowego wykonania operacji technologicznych, zgodność z określonymi trybami (kontrola i regulacja procesu).

Dla normalnej organizacji procesu produkcyjnego należy przestrzegać następujących zasad:

1) zasadą specjalizacji jest przypisanie do każdego warsztatu, zakładu produkcyjnego, miejsca pracy jednorodnej technologicznie grupy robót lub ściśle określonej gamy wyrobów;

2) zasada ciągłości procesu oznacza zapewnienie przemieszczania się przedmiotu pracy z jednego miejsca pracy do drugiego bez opóźnień i przestojów;

3) zasada proporcjonalności implikuje spójność w czasie trwania i wydajności wszystkich połączonych jednostek produkcyjnych;

4) zasada równoległości przewiduje równoczesne wykonywanie poszczególnych operacji i procesów;

5) zasada bezpośredniego przepływu oznacza, że przedmioty pracy w procesie przetwarzania muszą mieć najkrótszą drogę przez wszystkie etapy i operacje procesu produkcyjnego;

6) zasada rytmu polega na regularności i stabilności przebiegu całego procesu, co zapewnia wytwarzanie tej samej lub równomiernie rosnącej ilości produktów w równych odstępach czasu;

7) zasada elastyczności wymaga szybkiego dostosowania procesu produkcyjnego do zmian warunków organizacyjno-technicznych związanych z przejściem do wytwarzania nowych wyrobów itp.

Proces produkcyjny w przedsiębiorstwie

Produkcja przemysłowa to złożony proces przekształcania surowców, półproduktów i innych przedmiotów pracy w gotowe produkty odpowiadające potrzebom rynku.Proces produkcyjny to ogół wszystkich działań ludzi i narzędzi pracy niezbędnych w danym przedsiębiorstwie do wytwarzania produktów.

Proces produkcyjny składa się z następujących procesów:

Głównymi z nich są procesy technologiczne, podczas których dochodzi do zmian geometrycznych kształtów, rozmiarów oraz właściwości fizykochemicznych wyrobów;

- pomocnicze - są to procesy zapewniające nieprzerwany przebieg procesów głównych (produkcja i naprawa narzędzi i urządzeń; naprawa sprzętu; dostarczanie wszelkiego rodzaju energii (energia elektryczna, ciepło, para, woda, sprężone powietrze itp.));

- obsługujący - są to procesy związane z utrzymaniem zarówno procesów głównych, jak i pomocniczych i nie tworzą produktów (magazynowanie, transport, kontrola techniczna itp.).

W warunkach zautomatyzowanej, automatycznej i elastycznej zintegrowanej produkcji procesy pomocnicze i usługowe są mniej lub bardziej łączone z głównymi i stają się integralną częścią procesów produkcyjnych, co zostanie omówione szerzej w dalszej części.

Z kolei procesy technologiczne dzielą się na fazy.

Faza to zestaw prac, których wykonanie charakteryzuje zakończenie pewnej części procesu technologicznego i wiąże się z przejściem podmiotu pracy z jednego stanu jakościowego do drugiego.

W inżynierii mechanicznej i produkcji przyrządów procesy technologiczne dzielą się głównie na trzy fazy:

Pusty;

- przetwarzanie;

- montaż.

Proces technologiczny składa się z kolejno wykonywanych czynności technologicznych na danym przedmiocie pracy - operacji.

Operacja to część procesu technologicznego wykonywanego na jednym stanowisku pracy (maszyna, stanowisko, agregat itp.), składająca się z szeregu czynności na każdym przedmiocie pracy lub grupie wspólnie obrabianych przedmiotów.