Metody obliczania kosztów produkcji

Aby obliczyć koszt produkcji, przedsiębiorstwa stosują standardowe metody księgowania kosztów, proces po procesie, na zamówienie i oparte na zamówieniach. W artykule przedstawiono zalecenia dotyczące kształtowania kosztów i rozliczania każdej z tych metod.

Metoda obliczeń

Cena fabryczna- jest to kosztorys bieżących kosztów zasobów naturalnych, pracy i pieniężnych na produkcję i sprzedaż produktów.

Na koszt składają się następujące koszty:

- związane z działalnością gospodarczą;

- odnoszące się wyłącznie do działalności samego przedsiębiorstwa;

- odnoszące się do produkcji i sprzedaży określonego rodzaju produktu;

- udokumentowane;

- ustalone na poziomie legislacyjnym.

Koszty uwzględnia się w okresie sprawozdawczym, którego dotyczą, bez względu na moment zapłaty.

Rodzaje kosztów:

- z formacji operacyjnej (rzeczywista, planowana);

- od kompletności uwzględnienia wydatków (sklep, produkcja (ogólna fabryka), pełna (produkcja + sprzedaż);

- od wielkości produkcji (jednostka produkcji, całkowita wielkość produkcji);

- od stopnia gotowości produktu (produkcja brutto, produkcja handlowa, produkty sprzedane).

Metodologia obliczania kosztu zależy od stopnia gotowości produktu (tabela 1).

Tabela 1

Metodologia kalkulacji kosztów

| Indeks | Formuła |

Koszty produkcji |

Koszty rzeczowe + amortyzacja + płace i składki na fundusze + pozostałe koszty |

Koszt produkcji brutto |

Koszty produkcji - rachunki nieprodukcyjne (koszty budowy kapitału i remontu przedsiębiorstwa, usługi transportowe organizacji zewnętrznych i obiektów nieprzemysłowych Twojego przedsiębiorstwa, koszty prac badawczo-rozwojowych wykonywanych dla organizacji zewnętrznych) - rozliczenia międzyokresowe kosztów |

Koszt produkcji produktów komercyjnych (gotowych). |

Koszt produkcji brutto to zmiana salda produkcji w toku (odejmowana jest podwyżka, dodawana jest obniżka) |

Pełny koszt produktów komercyjnych |

Koszt produkcji + koszty pozaprodukcyjne (na koszty pakowania, transportu, przechowywania, prowizji itp.) |

Koszt sprzedanych towarów |

Koszt pełny + wydatki komercyjne (reklama, marketing) - salda niesprzedanych produktów |

Przedmiotem kalkulacji są określone rodzaje produktów, robót budowlanych, usług, produktów (robót, usług) określonej jednostki, wszystkie produkty komercyjne przedsiębiorstwa.

Obiekty obliczeniowe można mierzyć w jednostkach fizycznych (sztuki, tony, kilogramy, litry, metry bieżące), powiększonych jednostkach naturalnych (100 par butów), warunkowo jednostkach naturalnych (według zawartości substancji użytecznej w przeliczeniu na 100% alkoholu) , jednostki kosztu (koszt na rubel produkcji handlowej), jednostki pracy (godziny standardowe), jednostki konwencjonalne (tonokilometry, przesunięcia maszynowe).

W zależności od efektywności kontroli i przedmiotów rachunku kosztów stosuje się metody normatywne, proces po procesie, na zamówienie i oparte na zamówieniach oraz kalkulację kosztów produktów (robot, usług).

Metoda normatywna

Metoda normatywna zakłada przestrzeganie następujących zasad:

- wstępne przygotowanie kalkulacji (kalkulacji) kosztu standardowego dla każdego produktu;

- prowadzenie w ciągu miesiąca od rozliczenia zmian w istniejących standardach w celu dostosowania kosztu standardowego;

- rozliczanie kosztów rzeczywistych w ciągu miesiąca z podziałem na wydatki według norm i odstępstw od norm;

- ustalenie przyczyn odstępstw od norm w miejscach ich wystąpienia;

- określenie rzeczywistego kosztu produkcji jako sumy kosztu standardowego, odstępstw od norm i zmian w normach.

Do wstępnego kosztorysu stosuje się zestawienia standardowego zestawu kosztów dla oddziałów przedsiębiorstwa, które obejmują bezpośrednie koszty części i zespołów wyprodukowanych w tych działach.

Koszty bezpośrednie obejmują materiały i półprodukty, a także wynagrodzenia pracowników (ze składkami na ubezpieczenie społeczne) bezpośrednio zaangażowanych w produkcję.

Zmiany cen materiałów i półproduktów, wprowadzanie nowych technologii, zaawansowane szkolenia pracowników powodują, że w okresie sprawozdawczym konieczna staje się zmiana standardowych zestawów kosztów. Następnie zestawienie standardowego zestawu kosztów koryguje się ze wskazaniem przyczyn zmiany standardów.

Przedsiębiorstwo nie może w okresie sprawozdawczym zmieniać standardów, lecz uwzględniać wpływ zmian cen lub ulepszeń technologii wraz z odstępstwami od standardów.

Stan produkcji niezakończonej na koniec miesiąca podlega wycenie według stawek bieżących obowiązujących na początku miesiąca.

Saldo produkcji niezakończonej na koniec miesiąca staje się bilansem otwarcia miesiąca następnego.

Jeżeli w ciągu miesiąca dokonano aktualizacji norm, wówczas oszacowanie stanu produkcji w toku na początek następnego miesiąca będzie różnić się od kosztorysu standardowego z początku poprzedniego miesiąca. W takim przypadku konieczne staje się ponowne przeliczenie salda produkcji w toku o kwotę zmiany standardów za miesiąc.

Istnieją dwa sposoby wykonania tego obliczenia.

Pierwszy sposób- bezpośrednie szczegółowe przeliczenie (dane dotyczące salda produkcji w toku uzyskane w wyniku inwentaryzacji lub rozliczenia operacyjnego części i zespołów są mnożone przez wartość norm). Ta metoda jest najbardziej niezawodna, ale bardzo pracochłonna, ponieważ konieczne jest ponowne obliczenie pozostałości wszystkich części, niezależnie od ich lokalizacji.

Drugi sposób- powiększone przeliczenie według pozycji obliczeniowych. Metoda ta jest mniej czasochłonna, ale pozwala na pewną konwencję. Stosuje się go, gdy udział wpływu zmian standardów w kosztach produkcji jest nieznaczny. W przypadku tej metody salda przeliczane są w następujący sposób (Tabela 2 na s. 7).

Tabela 2

Oświadczenie o przeliczeniu sald produkcji w toku

w związku ze zmianą norm dla produktu X w dniu 1 października 200...

Wszelkie odchylenia rzeczywistych kosztów dowolnego artykułu od przyjętych norm są uwzględniane jako odstępstwa od norm. Pozwala to na analizę przyczyn odchyleń przy podejmowaniu decyzji operacyjnych w zakresie zarządzania produkcją.

Ujemne odchylenia oznaczają przekroczenie kosztów.

Dodatnie odchylenia wskazują na oszczędności w surowcach, materiałach, półproduktach.

Odchylenia warunkowe powstają w wyniku różnic w metodach rachunkowości, jeżeli w kalkulacji kosztu standardowego nie uwzględnia się pewnej liczby kosztów (na przykład straty z tytułu odrzutów), ale rozlicza się je jako odchylenia i analizuje na koniec miesiąca .

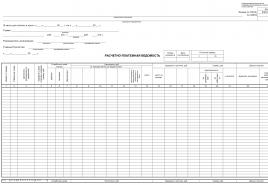

Obliczenia rzeczywistego kosztu produkcji dokonuje się poprzez sporządzenie Arkusza zbiorczego rozliczenia kosztów produkcji dla każdego produktu lub grupy wyrobów jednorodnych miesięcznie (zwanego dalej Arkuszem skonsolidowanego rachunku kosztów).

Pozostałość produkcji w toku (kolumna 2 Skonsolidowanego arkusza rachunku kosztów) zostaje przeniesiona z analogicznego zestawienia za miesiąc poprzedni.

Jeżeli normy zmieniły się w ciągu poprzedniego miesiąca i wprowadzono zmiany w obliczeniu kosztu standardowego, wówczas wyniki obliczenia zmian w normach odzwierciedla się w kolumnie 3 znakiem przeciwnym: odejmując kwotę zmian w normach ze stanu na koniec miesiąca ustala się saldo produkcji niezakończonej według norm obowiązujących na początek miesiąca.

Koszty miesięczne płatne są w oparciu o obowiązujące normy i stałe odstępstwa od norm.

Koszty wadliwych produktów oraz skutki (niedobory lub nadwyżki) produkcji w toku odpisuje się w oparciu o normy zawarte w odpowiednich dokumentach.

Koszt standardowy wytworzenia wyrobów gotowych (kolumna 8 Skonsolidowanego arkusza rachunku kosztów) ustalany jest na podstawie kosztorysów standardowych produktów, a stanu produkcji w toku na koniec miesiąca – według danych inwentaryzacyjnych.

Następnie dane są równoważone zgodnie z normami: suma wskaźników z kolumn 2 i 4 musi odpowiadać sumie wskaźników z kolumn 6, 7, 8 i 13. Jeśli wyniki nie są zgodne, różnica między można je uznać za nieuwzględnione odchylenia.

Obliczenia uzupełnia się poprzez odpisanie odstępstw od norm i zmian w normach. W tym przykładzie kwoty bezwzględne są przenoszone z kolumn 5 i 3 do kolumn 9 i 10, to znaczy odchylenia od norm i zmiany norm są całkowicie odpisywane na produkcję handlową.

Kolumny danych 8–11 przedstawiają rzeczywisty koszt produkcji dla różnych wskaźników.

Przy normatywnej metodzie rachunkowości rzeczywisty koszt produkcji jest sumą kosztów zgodnie z normami, odchyleniami od norm, zmianami norm.

Metoda procesowa

Metodę obliczania kosztów produkcji proces po procesie stosuje się z reguły w przedsiębiorstwach charakteryzujących się produkcją masową, jednym lub kilkoma rodzajami wytwarzanych produktów, krótkim okresem procesu technologicznego i brakiem pracy w postęp.

Istotą metody proces po procesie jest uwzględnienie kosztów bezpośrednich i pośrednich w poszczególnych pozycjach dla całego produktu, a średni koszt jednostkowy produktu (pracy, usługi) ustala się poprzez podzielenie sumy wszystkich kosztów poniesionych na miesiąca według ilości wyrobów gotowych za ten sam okres.

Aby kontrolować koszty, proces produkcyjny dzieli się na etapy (procesy). Stąd nazwa metody – „procesowa” (Schemat 1).

Pozycje złożone (blok 2 schematu 1) powstają w związku z koniecznością uwzględnienia kosztów produkcji pomocniczej i zarządzania. Koszty rozkładają się etapowo (blok 3 schematu 1). Na przykład pozyskiwanie długości drzew, transport drewna i cięcie drewna w magazynach końcowych wyróżniają się w pozyskiwaniu drewna.

Jeżeli wytwarzane są produkty tego samego rodzaju i nie ma w toku żadnej produkcji, to ustalony całkowity koszt miesięczny (blok 4 schematu 1) pokrywa się z kosztem miesięcznej produkcji (blok 9 schematu 1).

Jednak w większości przypadków istnieje potrzeba alokacji kosztów. W tym przypadku, w zależności od warunków produkcji, stosuje się jedną z trzech opcji (bloki 6, 7 lub 8 schematu 1).

Pierwsza opcja. Podział kosztów pomiędzy produkcję produkcyjną i produkcję w toku(blok 6 schematu 1) stosowany jest w gałęziach przemysłu o długim cyklu produkcyjnym, gdzie produkcja w toku powstaje na koniec każdego okresu. Na przykład w branży pozyskiwania drewna.

Rachunek kosztów w tych przedsiębiorstwach prowadzony jest według procesów, ale bez obliczania kosztów produkcji każdego procesu.

Dokonując inwentaryzacji produkcji w toku w każdym procesie, jej salda wycenia się według planowanego kosztu, w zależności od procesu. Następnie obliczany jest rzeczywisty koszt produkcji: koszty produkcji w toku na początek miesiąca dodaje się do kosztów rzeczywistych miesiąca, a koszty produkcji w toku na koniec miesiąca wyłącza się z otrzymanej kwoty.

Rzeczywisty koszt jednostki produkcji ustala się poprzez podzielenie otrzymanej kwoty przez liczbę wyprodukowanych wyrobów gotowych.

Druga opcja. Podział kosztów na kilka rodzajów produktów(blok 7 schematu 1) stosuje się w przedsiębiorstwach branż, w których nie ma produkcji w toku lub jest ona znikoma, ale wytwarzanych jest kilka rodzajów produktów. Przemysł ten obejmuje przemysł naftowy i przemysł materiałów budowlanych.

W przedsiębiorstwach tego typu księgowość odbywa się procesami (etapami). Koszty związane z danym rodzajem produktu rozliczane są odrębnie. Koszty całkowite rozkładają się proporcjonalnie do wielkości produkcji każdego rodzaju produktu.

Trzecia opcja. Zachęty kosztowe procesu(blok 8 schematu 1) znajduje zastosowanie w takich gałęziach przemysłu jak węgiel, górnictwo, produkcja materiałów budowlanych. Tutaj koszty podsumowuje się według procesów i rozdziela według wielkości produkcji.

Metoda poprzeczna

Wiele gałęzi przemysłu charakteryzuje się sekwencyjnym przetwarzaniem surowców przemysłowych lub rolniczych w gotowy produkt. Cechą takich gałęzi przemysłu jest występowanie kolejnych etapów, które stanowią zbiór operacji technologicznych tworzących produkt pośredni (półprodukt). Etapy te nazywane są repartycjami.

W tej metodzie repartycje są uważane za obiekty rachunku kosztów. Ich listę ustala się na podstawie możliwości planowania, rozliczania i kalkulacji kosztów produkcji każdego etapu oraz oceny produkcji w toku.

Dzięki tej metodzie koszty bezpośrednie są odzwierciedlane w bieżącej księgowości nie według rodzaju produktu (praca, usługa), ale poprzez redystrybucję (etapy produkcji), nawet jeśli w ramach jednej redystrybucji można uzyskać różne rodzaje produktów.

W wielu przypadkach za przedmiot kalkulacji kosztów uznawane są nie wszystkie produkty przetworzone, ale ich poszczególne rodzaje lub grupy.

Kolejność rozliczania metodą przyrostową pokazano na schemacie 2.

Metoda niestandardowa

Przy niestandardowym sposobie kalkulacji wszystkie bezpośrednie koszty podstawowe uwzględniane są w pozycjach arkusza kalkulacyjnego zgodnie z indywidualnym zamówieniem. Zamówienia wydawane są na określoną liczbę produktów tego czy innego rodzaju. Wszelkie inne wydatki uwzględniane są w miejscu ich wystąpienia, zgodnie z ich przeznaczeniem.

oraz według pozycji i wliczane są w koszt poszczególnych zamówień zgodnie z wybraną bazą dystrybucji.

Przedmiotem rachunku kosztów w tej metodzie jest odrębne zlecenie produkcyjne, którego rzeczywisty koszt ustalany jest po jego wykonaniu. Do czasu realizacji zamówienia wszystkie koszty z nim związane uznawane są za produkcję w toku.

Zamówienia przyjęte do realizacji są rejestrowane, otrzymują od początku roku kolejne numery, które stają się ich kodami. Kopia zawiadomienia o otwarciu zamówienia kierowana jest do działu księgowości, gdzie tworzona jest karta księgowania kosztów zamówienia.

Po zakończeniu produkcji produktu lub zakończeniu pracy zamówienie zostaje zamknięte. Po otrzymaniu wiadomości o zamknięciu zamówienia, wydawanie materiałów na jego temat i naliczanie wynagrodzeń zostają zakończone.

Rzeczywisty koszt jednostki produkcyjnej obliczany jest po realizacji zamówienia poprzez podzielenie kwoty kosztów przez ilość wyrobów wytworzonych na zamówienie.

Kolejność operacji księgowych dla metody zamówienia pokazano na schemacie 3.

Tygodnik „Ekonomia i Życie” N14, 2009