Ochrona metalu przed korozją. Ochrona przed korozją

Korozja ma niszczący wpływ na produkty metalowe i stopy. Podczas interakcji z otoczeniem produkty metalowe ulegają poplamieniu w postaci rdzy. Im bardziej reaktywny metal, tym bardziej koroduje.

Korozja ma niszczący wpływ na samochody, statki, komunikację i inne produkty metalowe, co może prowadzić do wycieku ropy naftowej, gazu i innych negatywnych konsekwencji. Ma negatywny wpływ na zdrowie ludzi, a produkty utleniania zanieczyszczają środowisko.

Korozja jest niedopuszczalna w przemyśle lotniczym, chemicznym i jądrowym. Czasami koszt naprawy wyrobów metalowych przewyższa koszt materiału wydanego na ich produkcję.

Główne rodzaje procesów korozyjnych

Rodzaje korozji metali można podzielić według następujących kryteriów: charakter zniszczenia, środowisko korozyjne i mechanizm działania.

W zależności od charakteru zniszczenia, korozja może być:

- solidny. Jednak może być jednolity i nierówny. Gdy produkt jest jednolity, cała powierzchnia produktu ulega zniszczeniu. Przy nierównościach pojawiają się plamy i kropkowane zagłębienia;

- międzykrystaliczny. W tym przypadku wnika głęboko w produkt wzdłuż granic ziaren metalu;

- transkrystaliczny, podczas gdy metal przecina się przez pęknięcie w ziarnie;

- selektywny. Jeden ze składników stopu ulega zniszczeniu. Na przykład cynk może rozkładać się w mosiądzu.

- podpowierzchniowo. Rozpoczyna się na powierzchni i stopniowo przenika do górnych warstw metalu.

Istnieją następujące rodzaje mediów korozyjnych:

- atmosfera;

- gleba;

- ciecz (roztwory zasad, kwasów lub soli).

Mechanizm działania dzieli korozję na chemiczną i elektrochemiczną.

Korozja chemiczna to proces, w którym następuje samorzutne niszczenie metali. Występuje, gdy wyroby metalowe oddziałują ze środowiskiem aktywnie korozyjnym, najczęściej gazowym. Procesom tym towarzyszą wysokie temperatury.

W rezultacie metal jest jednocześnie utleniany i zmniejsza się korozyjne środowisko. Korozja chemiczna występuje również podczas interakcji z cieczami organicznymi, na przykład produktami naftowymi, alkoholem itp.

W elektrolitach, takich jak roztwory wodne, występuje korozja elektrochemiczna. W wyniku reakcji elektrochemicznej powstaje prąd elektryczny, który rozkłada metal. W tym przypadku zachodzą zarówno procesy chemiczne, w których następuje uwolnienie elektronów, jak i elektryczne, w których poruszają się elektrony.

Zniszczenie następuje, gdy zetkną się różne metale. Dlatego metale są bardziej podatne na zniszczenie, w których występuje wiele zanieczyszczeń.

Niejednorodność konstrukcji metalowej prowadzi do tego, że podczas korozji elektrochemicznej pary katoda-anoda powstają zgodnie z prawami galwanizacji. Jeżeli produkty metalowe różnią się od siebie składem chemicznym, wówczas na powierzchni wyrobów metalowych tworzy się warstwa rdzy.

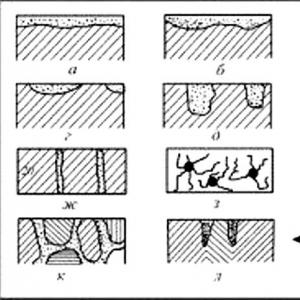

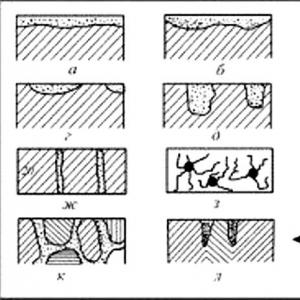

Ta korozja jest najczęściej przyczyną niszczenia metali. Poniżej zdjęcia przedstawiające mechanizm działania korozji elektrochemicznej.

W środowisku zewnętrznym tlen, wysoka wilgotność, tlenki siarki, azotu, dwutlenku węgla, wody gruntowe działają najaktywniej na produkty metalowe. Słona woda przyspiesza proces utleniania, dlatego statki morskie rdzewieją szybciej niż statki rzeczne.

Nie da się zatrzymać tego naturalnego procesu, pozostaje tylko znaleźć sposoby ochrony przed korozją. To prawda, że \u200b\u200bnie można całkowicie pozbyć się procesu korozji, ale metody te pomagają spowolnić sam proces.

Metody przeciwdziałania procesom korozyjnym

Istnieją następujące metody ochrony metali przed korozją:

- zwiększenie odporności metali poprzez zwiększenie składu chemicznego;

- izolacja powłok metalowych przed agresywnymi wpływami środowiska;

- zmniejszenie agresywności środowiska, w którym używane są wyroby metalowe;

- elektrochemiczne, które dzięki prawom galwanizacji ograniczają procesy korozyjne.

Metody te można podzielić na dwie duże grupy. Dwie pierwsze metody są stosowane przed użyciem wyrobów metalowych, czyli na etapie ich produkcji. Jednocześnie do produkcji produktu dobierane są określone materiały konstrukcyjne, nakładane są różne powłoki galwaniczne i ochronne.

Dwie ostatnie metody są stosowane w obróbce wyrobów metalowych. Jednocześnie w celu ochrony przez produkt przepuszczany jest prąd, agresywność środowiska jest redukowana poprzez dodawanie różnych inhibitorów, dzięki czemu sam produkt nie jest w żaden sposób wstępnie przetwarzany przed użyciem.

Metody zwiększania odporności

Te metody ochrony opierają się na tworzeniu stopów o właściwościach antykorozyjnych. Do metalu dodaje się składniki, aby zwiększyć jego odporność na korozję. Przykładem jest stopowanie stali z chromem.

Metodę stosuje się do produkcji stali. Rezultatem są chromowane stale nierdzewne, które są odporne na korozję. Zwiększają właściwości antykorozyjne stali poprzez dodanie niklu, miedzi i kobaltu.

Na tych powierzchniach nie pojawia się rdza, ale występuje korozja. Korozja ulega spowolnieniu w wyniku dodania jednego atomu domieszki do ośmiu atomów żelaza, a to reguluje ułożenie atomów w sieci krystalicznej roztworu stałego, co zapobiega korozji.

Odporność na korozję można poprawić, usuwając zanieczyszczenia z metali lub stopów, które przyspieszają korozję. Na przykład żelazo jest usuwane ze stopów magnezu lub aluminium, siarka ze stopów żelaza itp.

Zmniejszenie agresywności środowiska zewnętrznego i ochrona elektrochemiczna

Zmniejszenie agresywności środowiska zewnętrznego uzyskuje się poprzez usuwanie z niego substancji depolaryzujących lub izolowanie metali z depolaryzatora. Usuwanie tlenu z medium nazywa się odtlenianiem.

Aby spowolnić proces korozji, do środowiska wprowadzane są specjalne substancje - inhibitory. Mogą być zarówno organiczne, jak i nieorganiczne. Cząsteczki inhibitora są absorbowane przez powierzchnię metalu, a tym samym przyczyniają się do gwałtownego zmniejszenia szybkości rozpuszczania metalu i uniemożliwiają przebieg procesów elektrodowych.

Dzięki ochronie elektrochemicznej, wykorzystując zewnętrzny prąd elektryczny, który przepływa przez metal, potencjał metalu jest przesunięty, a tym samym zmienia się szybkość jego korozji.

W zależności od potencjalnego przesunięcia ochrona elektrochemiczna może być katodowa i anodowa. Metody te są wykorzystywane do ochrony platform wiertniczych, spawanych metalowych fundamentów, rurociągów przebiegających pod ziemią, a także do ochrony podwodnych części statków morskich.

Ochrona folii

W celu ochrony wyrobów metalowych przed korozją można nałożyć powłokę ochronną. Jako powłokę można użyć lakierów, farb, emalii, tworzyw sztucznych itp.

Farby i lakiery są łatwe do nakładania, niedrogie, mają właściwości hydrofobowe, nie wchodzą w reakcję chemiczną z metalem i dobrze wypełniają pory i pęknięcia. Służą do ochrony metali przed elementami środowiska, które powodują procesy korozyjne.

Jeśli wybierzesz odpowiednie farby i lakiery i zastosujesz się do technologii ich aplikacji, to mogą służyć jako powłoka nawet przez 5 lat.

Często pod lakier nakładany jest podkład, przez który woda rozpuszcza niektóre pigmenty i staje się mniej korozyjna. Zamiast podkładu powierzchnię można fosforanować. Nakłada się je pędzlem lub natryskiem. W przypadku wyrobów stalowych większość tych preparatów składa się z mieszanin fosforanów manganu i żelaza.

Możesz chronić produkt metalowy, nakładając warstwę metalu, która jest bardziej odporna na korozję. W takim przypadku korozja niszczy samą powłokę. Te metale to chrom, nikiel, cynk. Na przykład żelazo jest chromowane.

Opis

Korozja metalu reprezentuje jego zniszczenie w wyniku utleniania w procesach chemicznych lub elektrochemicznych. Najlepszym przykładem takiej korozji jest rdza. Istnieje jednak wiele rodzajów korozji metali.

Rodzaje korozji metali

Istnieje kilka klasyfikacji korozji metali. Tak więc, w zależności od rodzaju zniszczenia, rozróżnia się korozję ciągłą, lokalną i wżerową. Pierwsza wpływa równomiernie na całą powierzchnię metalu. Lokalna korozja powoduje powstawanie oddzielnych plam korozji. A korozja wżerowa wskazuje na początkowy etap uszkodzenia i objawia się w oddzielnych punktach zniszczenia.

Ze względu na charakter penetracji metalu można wyróżnić korozję międzykrystaliczną (międzykrystaliczną) i transkrystaliczną. Pierwsza wnika między ziarenkami metalu, wybierając najsłabsze punkty ich połączeń. Drugi przechodzi prosto przez ziarna metalu. Oba są niebezpieczne, ponieważ szybko prowadzą do pękania metalu i utraty wytrzymałości. W takim przypadku powierzchnia produktu może pozostać nienaruszona.

Osobno w tej klasyfikacji można wyróżnić korozję noża, która zwykle prowadzi do równego pęknięcia zlokalizowanego równolegle do spoiny. Z reguły występuje podczas używania produktów metalowych w agresywnych środowiskach.

Zgodnie z metodą interakcji metalu ze środowiskiem zwykle rozróżnia się korozja chemiczna i elektrochemiczna. metal... Pod względem chemicznym atomy metalu wiążą się z atomami działających na niego utleniaczy, które są częścią ośrodka. Z reguły dzieje się tak podczas interakcji z medium, które nie jest przewodnikiem elektryczności. Podczas korozji elektrochemicznej kationy sieci krystalicznej metalu wiążą się z innymi składnikami środowiska korozyjnego. W takim przypadku sam utleniacz otrzyma uwolnione elektrony. Ten rodzaj korozji jest typowy dla interakcji metali z roztworami lub stopionymi elektrolitami.

Można wyróżnić rodzaje korozji metali według rodzaju działającego na nią środowiska. Wyróżnia się więc korozję gazową, atmosferyczną, ciekłą i podziemną. Jednak najczęściej mówimy o mieszanych rodzajach korozji, kiedy na metal działa jednocześnie kilka mediów.

Metody ochrony metali przed korozją

Istnieje kilka podstawowych metod ochrony metalu przed korozją:

- zwiększenie składu chemicznego metalu w celu poprawy jego właściwości antykorozyjnych;

- izolacja powierzchni metalowej materiałami antykorozyjnymi;

- zmniejszenie agresywności środowiska, w którym produkowane i eksploatowane są wyroby metalowe;

- nałożenie zewnętrznego prądu, który zapewnia elektrochemiczną ochronę przed korozją.

W ten sposób możliwe jest zabezpieczenie wyrobów metalowych przed korozją przed lub w trakcie użytkowania.

Od dłuższego czasu zajmujemy się tym problemem ochrona metalu przed korozją i możemy zaoferować najlepsze opcje. Najprostszym z nich i szeroko stosowanym przez nas jest stosowanie specjalnych metalowych powłok ochronnych. Tym samym stosowanie powłok anodowych zwiększa się do maksymalnego ujemnego potencjału elektrochemicznego metalu, wykluczając możliwość korozji. Powłoka katodowa ma mniej wyraźny efekt i wymaga grubszej warstwy, ale jednocześnie znacznie zwiększa twardość i odporność produktu na zużycie.

Jeśli weźmiemy pod uwagę rodzaje powłok z punktu widzenia ich wytwarzania, to możemy wyróżnić osadzanie chemiczne i elektrolityczne, naparowywanie na gorąco i na zimno, natryskiwanie metali, napawanie i obróbkę termodyfuzyjną.

Jednym z najpopularniejszych sposobów ochrony metalu przed korozją jest stosowanie związków niemetalicznych. Może to być plastik, ceramika, guma, bitum, poliuretan, farby i lakiery i wiele innych. Co więcej, te ostatnie reprezentują najszerszy zakres i mogą być stosowane w zależności od warunków środowiskowych, w których produkt będzie używany. Tak wyróżnia się powłoki malarskie i lakiernicze odporne na działanie wody, atmosfery, roztworów chemicznych itp.

Aby złagodzić działanie ośrodka korozyjnego, można do niego wprowadzić niewielką ilość inhibitorów, które prowadzą do neutralizacji lub deoksygenacji ośrodka i tworzą warstwę adsorpcyjną, która chroni powierzchnię metalu. W takim przypadku folia może w pewnym stopniu zmienić parametry elektrochemiczne metali.

Elektrochemiczna ochrona metali przed korozją polega na polaryzacji katodowej lub anodowej (zewnętrzne działanie prądu). Można to również zrobić, mocując do produktu metalowego środki chroniące przed korozją.

We współczesnej produkcji dużą wagę przywiązuje się do opracowywania odpornych na korozję stopów metali. Na przykład odporność na korozję znacznie się poprawia, gdy do stopu żelaza dodaje się chrom i nikiel. Stopy magnezu do tego samego celu są stapiane z manganem, a stopy niklu z miedzią.

Nasza firma "Chermetkom" przywiązuje dużą wagę do problemu ochrony wyrobów metalowych przed korozją, nakładania specjalnych powłok, obróbki wyrobów metalowych prądem elektrycznym czy wykonywania zabezpieczeń ochronnych. Możesz również zakupić u nas produkty wykonane ze stopów odpornych na korozję. Ponadto metal i wyroby z niego można kupić w naszych magazynach w Moskwie lub zamówić wykonanie według indywidualnego projektu.

dodatkowo

Dodatkowa zakładka do zamieszczania informacji o sklepie, dostawie lub innych ważnych treściach. Pomoże Ci odpowiedzieć na pytania kupującego i rozwiać jego wątpliwości dotyczące zakupu. Używaj go według własnego uznania.

Możesz go usunąć lub zwrócić, zmieniając jedno pole wyboru w ustawieniach komponentu. Bardzo wygodnie.

Metody ochrony części metalowych przed korozją można podzielić na następujące grupy:

- Nakładanie substancji niemetalicznych lub powłok metalicznych;

- nasycenie dyfuzyjne warstwy wierzchniej;

- powlekanie odpornymi warstwami tlenków lub soli (powłoki chemiczne);

- stosowanie stopów odpornych na korozję;

- stosowanie inhibitorów korozji;

- ochrona ochronna.

Powłoka substancje niemetaliczne - nakładanie farb, lakierów, past antykorozyjnych, smarów ochronnych, tworzyw sztucznych, gumy lub ebonitu na powierzchnię metalu. Powlekanie gumą i ebonitem nazywane jest gumowaniem; służy do zabezpieczania zbiorników do transportu kwasów, zasad i roztworów soli.

Powłoka metalowa - nakładanie metalu na powierzchnię produktu stalowego metodami gorącymi i galwanicznymi. W metodzie powlekania na gorąco (cynkowanie, cynowanie, platerowanie ołowiem) wyrób zanurza się w kąpieli roztopionego metalu. W samochodach stosowane są ocynkowane elementy karoserii i łączniki, cynowane listwy do rur chłodnicy, powlekane ołowiem końcówki przewodów urządzeń elektrycznych, zbiorniki paliwa itp. Do produkcji blach ocynowanych i naczyń miedzianych stosuje się cynowanie; cynkowanie - do drutu, blach dachowych, rur; ołów - do urządzeń i rur chemicznych. Metoda galwaniczna została omówiona powyżej. Na przykład chromowane elementy dekoracyjne (zderzaki, felgi reflektorów itp.) Są instalowane w samochodach.

Metoda dyfuzyjna polega na nasycaniu powierzchniowych warstw części stalowej różnymi pierwiastkami chemicznymi wchodzącymi z nią w związek chemiczny. Obejmuje nawęglanie, cyjanizację, aluminiowanie.

Powlekanie filmami tlenkowymi ma dwa rodzaje - utlenianie i fosforanowanie. Utlenianie (niebieszczenie) służy do ochrony metali żelaznych poprzez tworzenie warstwy tlenku na powierzchni poprzez zanurzanie części we wrzącym wodnym roztworze wodorotlenku sodu, azotanu i nadtlenku manganu.

Powstała folia jest stabilna w suchym powietrzu, mniej odporna w wilgotnym powietrzu, zwłaszcza w wodzie.

Fosforowanie pozwala na uzyskanie na powierzchni metalu warstwy nierozpuszczalnych fosforanów, izolując produkt od otoczenia.

Tworzenie stopów odpornych na korozję odbywa się poprzez wprowadzenie do stali dodatków stopowych: chromu, niklu, aluminium, krzemu, wolframu i innych pierwiastków chemicznych, które zwiększają odporność na korozję i poprawiają inne właściwości metalu.

Inhibitory korozji - substancje po dodaniu do agresywnego środowiska hamują korozję. Ta metoda może chronić prawie każdy metal iw prawie każdym środowisku, w tym chłodziwa, oleje, paliwa ciekłe.

Chronić metale przed korozją i organokrzemiany , które w stanie początkowym są zawieszeniami. Nakładane na powierzchnię za pomocą pędzla, wałka, pistoletu natryskowego itp. Po podgrzaniu zamieniają się w ceramikę i uzyskują podwyższone właściwości ochronne, stając się odpornymi na temperaturę, a nawet ciepło. Są wygodne w użyciu w układach wydechowych z zewnątrz części. Utwardzają się pod wpływem własnej temperatury części. Są łatwe w obróbce, co pozwala w razie potrzeby szybko przywrócić uszkodzone obszary.

Do uzyskania powłok organokrzemianowych stosuje się polimery krzemoorganiczne (lakiery), pigmenty, tlenki, mikę, talk, azbest.

Ochrona ochronna polega na utworzeniu pary galwanicznej z powyższej serii metali w celu celowego zniszczenia jednego z nich z gwarancją zachowania krytycznej części wykonanej z innego metalu.

Pytania kontrolne

- 1. Opowiedz nam o klasyfikacji stali.

- 2. Jakie są trwałe zanieczyszczenia w stali? Ile?

- 3. Jak wyznacza się stale węglowe?

- 4. Opowiedz nam o klasyfikacji żeliwa.

- 5. Do jakich części używa się żeliwa białego i szarego?

- 6. Jakie części są wykonane z żeliwa sferoidalnego i żeliwa sferoidalnego?

- 7. W jaki sposób oznaczane są żeliwa sferoidalne?

- 8. Jakie pierwiastki chemiczne są używane do stopowania stali?

- 9. Jak wyznacza się stale stopowe?

- 10. Jakie stale nazywamy stalami szybkotnącymi?

- 11. Jakie są rodzaje produktów otrzymywanych przy pomocy metalurgii proszków.

- 12. Co to jest mosiądz, brąz? Jak są wyznaczeni?

- 13. Jakie znasz rodzaje stopów przeciwciernych?

- 14. Opowiedz nam o cechach materiałów kompozytowych.

- 15. Jaka jest różnica między tworzywami termoplastycznymi a duroplastami?

- 16. Opowiedz nam o klasyfikacji szkła mineralnego.

- 17. Jakie są sposoby ochrony metalu przed korozją.

Metale były używane przez ludzi od czasów prehistorycznych, a ich produkty są szeroko rozpowszechnione w naszym życiu. Najpopularniejszym metalem jest żelazo i jego stopy. Niestety są podatne na korozję, czyli rdzę - zniszczenie przez utlenianie. Terminowa ochrona przed korozją może przedłużyć żywotność wyrobów i konstrukcji metalowych.

Rodzaje korozji

Naukowcy od dłuższego czasu zmagają się z korozją i zidentyfikowali kilka głównych jej typów:

- Atmosferyczny. Utlenianie następuje na skutek kontaktu z tlenem atmosferycznym i zawartą w nim parą wodną. Obecność w powietrzu zanieczyszczeń w postaci substancji aktywnych chemicznie przyspiesza rdzewienie.

- Ciekły. Odbywa się w środowisku wodnym, sole zawarte w wodzie, zwłaszcza morskiej, wielokrotnie przyspieszają utlenianie.

- Gleba. Produkty i konstrukcje w gruncie są podatne na ten typ. Skład chemiczny gleby, wód gruntowych i prądów upływowych stwarza szczególne środowisko dla rozwoju procesów chemicznych.

W oparciu o środowisko, w którym produkt będzie używany, dobiera się odpowiednie metody ochrony przed korozją.

Typowe rodzaje uszkodzeń rdzy

Wyróżnia się następujące charakterystyczne rodzaje uszkodzeń korozyjnych:

- Powierzchnia pokryta jest solidną zardzewiałą warstwą lub oddzielnymi kawałkami.

- Na części pojawiły się małe plamki rdzy, wnikające w grubość części.

- Głębokie pęknięcia.

- Jeden ze składników jest utleniany w stopie.

- Głęboka penetracja w całej objętości.

- Łączny.

Ze względu na zdarzenie dzielą się również:

- Chemiczny. Reakcje chemiczne z substancjami aktywnymi.

- Elektrochemiczny. W kontakcie z roztworami elektrolitycznymi powstaje prąd elektryczny, pod działaniem którego elektrony metali są zastępowane, a wraz z tworzeniem się rdzy następuje zniszczenie struktury krystalicznej.

Korozja metali i metody ochrony przed nią

Naukowcy i inżynierowie opracowali wiele sposobów ochrony konstrukcji metalowych przed korozją.

Zabezpieczanie antykorozyjne konstrukcji przemysłowych i budowlanych, różnego rodzaju transport odbywa się metodami przemysłowymi.

Często są dość złożone i drogie. Aby chronić wyroby metalowe w gospodarstwach domowych, stosuje się metody domowe, które są tańsze i nie są związane ze złożonymi technologiami.

Przemysłowy

Przemysłowe metody zabezpieczania wyrobów metalowych dzielą się na kilka obszarów:

- Pasywacja. Podczas wytapiania stali do jej składu dodawane są dodatki stopowe, takie jak Cr, Mo, Nb, Ni. Przyczyniają się do tworzenia na powierzchni elementu mocnej i odpornej chemicznie warstwy tlenkowej, która zapobiega przedostawaniu się korozyjnych gazów i cieczy do żelaza.

- Ochronna powłoka metalowa. Na powierzchnię produktu nakładana jest cienka warstwa innego metalowego pierwiastka - Zn, Al, Co itp. Warstwa ta zabezpiecza żelazo przed rdzewieniem.

- Ochrona elektryczna. Płytki z innego pierwiastka lub stopu metalu, tak zwane anody, są umieszczane obok chronionego elementu. Prądy w elektrolicie przepływają przez te płytki, a nie przez część. W ten sposób chronią podwodne części transportu morskiego i platform wiertniczych.

- Inhibitory. Specjalne substancje, które spowalniają lub nawet zatrzymują reakcje chemiczne.

- Lakier ochronny.

- Obróbka cieplna.

Metody ochrony antykorozyjnej stosowane w przemyśle są bardzo zróżnicowane. Wybór konkretnej metody zwalczania korozji uzależniony jest od warunków pracy chronionej konstrukcji.

Gospodarstwo domowe

Domowe metody ochrony metali przed korozją sprowadzają się zazwyczaj do stosowania ochronnych farb i lakierów. Ich skład może być bardzo zróżnicowany, w tym:

- żywice silikonowe;

- materiały polimerowe;

- inhibitory;

- małe opiłki metalowe.

Osobną grupę stanowią konwertery rdzy - związki, które są nakładane na konstrukcje już dotknięte korozją. Redukują tlenki żelaza i zapobiegają ponownej korozji. Konwertery są podzielone na następujące typy:

- Gleby. Nakładane są na czyszczoną powierzchnię i mają wysoką przyczepność. Zawierają substancje hamujące, które oszczędzają farbę wykończeniową.

- Stabilizatory. Przekształć tlenki żelaza w inne substancje.

- Konwertery tlenków żelaza na sole.

- Oleje i żywice, które otaczają i neutralizują cząsteczki rdzy.

Wybierając podkład i farbę, lepiej wziąć je od jednego producenta. W ten sposób unikniesz problemów z kompatybilnością farb i lakierów.

Farby ochronne do metalu

Zgodnie z reżimem temperatury pracy farby są podzielone na dwie duże grupy:

- powszechne, stosowane w temperaturach do 80 ° C;

- odporne na ciepło.

Ze względu na rodzaj spoiwa farby są:

- alkid;

- akryl;

- żywica epoksydowa.

Lakierowanie metalu ma następujące zalety:

- wysokiej jakości ochrona powierzchni przed korozją;

- łatwość aplikacji;

- szybkoschnąca;

- wiele różnych kolorów;

- długa żywotność.

Emalie młotkowe są bardzo popularne, nie tylko chronią metal, ale także tworzą estetyczny wygląd. Srebrna farba jest również powszechna w obróbce metali. Zawiera proszek aluminiowy. Ochrona metalu następuje z powodu tworzenia się cienkiej warstwy tlenku glinu.

Dwuskładnikowe mieszanki epoksydowe charakteryzują się wyjątkową wytrzymałością powłoki i są stosowane na elementy narażone na duże obciążenia.

Ochrona metalu w domu

Aby niezawodnie chronić wyroby metalowe przed korozją, należy wykonać następującą sekwencję czynności:

- oczyścić powierzchnię z rdzy i starej farby szczotką drucianą lub papierem ściernym;

- odtłuścić powierzchnię;

- natychmiast nałóż warstwę podkładu;

- po wyschnięciu podkładu nałożyć dwie warstwy farby podkładowej.

Podczas pracy należy używać środków ochrony indywidualnej:

- rękawiczki;

- respirator;

- okulary lub przezroczysty wizjer.

Metody ochrony metali przed korozją są stale ulepszane przez naukowców i inżynierów.

Metody przeciwdziałania procesom korozyjnym

Poniżej wymieniono główne metody zwalczania korozji:

- zwiększenie odporności materiałów na utlenianie poprzez zmianę ich składu chemicznego;

- izolacja chronionej powierzchni przed kontaktem z mediami aktywnymi;

- zmniejszenie aktywności środowiska otaczającego produkt;

- elektrochemiczny.

Dwie pierwsze grupy metod są używane podczas wytwarzania konstrukcji, a druga - podczas pracy.

Metody zwiększania odporności

Do stopu dodawane są pierwiastki, które zwiększają jego odporność na korozję. Takie stale nazywane są nierdzewnymi. Nie wymagają dodatkowych powłok i mają estetyczny wygląd. Nikiel, chrom, miedź, mangan, kobalt są używane jako dodatki w określonych proporcjach.

Odporność materiałów na rdzę zwiększa się również poprzez usuwanie składników przyspieszających korozję, takich jak tlen i siarka ze stopów stali oraz żelazo ze stopów magnezu i aluminium.

Zmniejszenie agresywności środowiska zewnętrznego i ochrona elektrochemiczna

W celu stłumienia procesów utleniania do środowiska zewnętrznego dodawane są specjalne związki - inhibitory. Spowalniają reakcje chemiczne dziesiątki i setki razy.

Metody elektrochemiczne sprowadzają się do zmiany potencjału elektrochemicznego materiału poprzez przepuszczanie prądu elektrycznego. W rezultacie procesy korozyjne są znacznie spowolnione lub nawet całkowicie zatrzymane.

Ochrona folii

Folia ochronna zapobiega dostępowi cząsteczek substancji czynnej do cząsteczek metalu, a tym samym zapobiega zjawiskom korozji.

Folie powstają z farb i lakierów, tworzyw sztucznych i żywic. Farby i lakiery są niedrogie i łatwe w aplikacji. Pokrywają produkt kilkoma warstwami. Pod farbę nakładana jest warstwa gruntu, która poprawia przyczepność do podłoża i oszczędza droższą farbę. Takie powłoki trwają od 5 do 10 lat. Czasami jako gleba używana jest mieszanina fosforanów manganu i żelaza.

Powłoki ochronne powstają również z cienkich warstw innych metali: cynku, chromu, niklu. Nakładane są metodą galwaniczną.

Powlekanie metalu o wyższym potencjale elektrochemicznym niż materiał podstawowy nazywa się anodą. Nadal chroni materiał podstawowy, kierując do siebie aktywne utleniacze, nawet w przypadku częściowego zniszczenia. Powłoki o niższym potencjale nazywane są katodami. Jeśli taka powłoka ulegnie uszkodzeniu, przyspiesza korozję w procesach elektrochemicznych.

Powłokę metaliczną można również nakładać metodą natrysku plazmowego.

Stosuje się również łączenie blach podłoża i metalu ochronnego nagrzanych do temperatury plastyczności. Pod wpływem ciśnienia zachodzi wzajemna dyfuzja cząsteczek pierwiastków do wzajemnych sieci krystalicznych i tworzenie materiału bimetalicznego. Ta metoda nazywa się okładziną.

Pod wpływem czynników zewnętrznych (ciecze, gazy, agresywne związki chemiczne) wszelkie materiały ulegają zniszczeniu. Metale nie są wyjątkiem. Całkowicie niemożliwe jest zneutralizowanie procesów korozyjnych, ale całkiem możliwe jest zmniejszenie ich intensywności, a tym samym zwiększenie żywotności konstrukcji metalowych lub innych, w tym „żelazo”.

Metody ochrony antykorozyjnej

Wszystkie metody ochrony przed korozją można warunkowo zaklasyfikować jako metody, które mają zastosowanie albo przed uruchomieniem próbki (grupa 1), albo po jej uruchomieniu (grupa 2).

Pierwszy

- Zwiększona odporność na atak „chemiczny”.

- Eliminacja bezpośredniego kontaktu z substancjami agresywnymi (izolacja powierzchni).

Drugi

- Zmniejszenie agresywności środowiska (w zależności od warunków pracy).

- Wykorzystanie pól elektromagnetycznych (np. „Superpozycja” zewnętrznych prądów elektrycznych, regulacja ich gęstości i szereg innych technik).

Zastosowanie jednej lub drugiej metody ochrony jest ustalane indywidualnie dla każdej konstrukcji i zależy od kilku czynników:

- rodzaj metalu;

- warunki jego działania;

- złożoność środków antykorozyjnych;

- możliwości produkcyjne;

- ekonomiczna celowość.

Z kolei wszystkie techniki dzielimy na aktywne (implikujące stały „wpływ” na materiał), pasywne (które można określić jako wielokrotnego użytku) oraz technologiczne (stosowane na etapie przygotowania próbki).

Aktywny

Ochrona katodowa

Zalecane jest użycie, jeśli medium, z którym styka się metal, przewodzi prąd. Materiał podawany jest (systematycznie lub stale) z dużym potencjałem „minusowym”, co w zasadzie uniemożliwia jego utlenienie.

Ochrona ochronna

Polega na polaryzacji katodowej. Próbkę wiąże kontakt z materiałem, który jest bardziej podatny na utlenianie w danym przewodzącym środowisku (ochraniacz). W rzeczywistości jest to rodzaj „piorunochronu”, przejmującego całą „negatywność”, jaką stwarzają agresywne substancje. Ale taki ochraniacz należy okresowo wymieniać na nowy.

Polaryzacja anodowa

Stosowany jest niezwykle rzadko i polega na zachowaniu „bezwładności” materiału w stosunku do wpływów zewnętrznych.

Pasywne (obróbka powierzchni metalu)

Tworzenie folii ochronnej

Jedna z najpopularniejszych i najtańszych metod zwalczania korozji. Do wykonania warstwy wierzchniej stosuje się substancje, które muszą spełniać następujące podstawowe wymagania - być obojętne w stosunku do agresywnych chemikaliów / związków, nie przewodzić prądu / prądu i mieć zwiększoną przyczepność (dobrze przylegają do podłoża).

Wszystkie substancje używane podczas obróbki metalu są w stanie ciekłym lub „aerozolowym”, co determinuje sposób ich nanoszenia - malowanie lub natryskiwanie. W tym celu stosuje się farby i lakiery, różne masy uszczelniające i polimery.

Układanie konstrukcji metalowych w "rynnach" ochronnych

Jest to typowe dla różnych typów rurociągów i komunikacji systemów inżynieryjnych. W tym przypadku rolę izolatora odgrywa szczelina powietrzna między wewnętrznymi ścianami kanału a metalową powierzchnią.

Fosforowanie

Metale są traktowane specjalnymi środkami (utleniaczami). Wchodzą w reakcję z zasadą, w wyniku której na jej powierzchni osadzają się słabo rozpuszczalne związki chemiczne / związki. Dość skuteczny sposób na ochronę przed wilgocią.

Metale są traktowane specjalnymi środkami (utleniaczami). Wchodzą w reakcję z zasadą, w wyniku której na jej powierzchni osadzają się słabo rozpuszczalne związki chemiczne / związki. Dość skuteczny sposób na ochronę przed wilgocią.

Powłoka z bardziej odpornych materiałów

Przykłady zastosowania tej techniki są często spotykane w produktach codziennego użytku z chromowaniem (), posrebrzaniem, „galwanizacją” i podobnymi.

Opcjonalnie - ochrona ceramiką, szkłem, pokryciem betonem, zaprawami cementowymi (powłoka) i tak dalej.

Pasywacja

Chodzi o to, aby drastycznie zmniejszyć reaktywność metalu. W tym celu jego powierzchnię traktuje się odpowiednimi specjalnymi odczynnikami.

Zmniejszenie agresywności środowiska

- Stosowanie substancji zmniejszających intensywność procesów korozyjnych (inhibitory).

- Suszenie powietrzem.

- Jego chemiczne / oczyszczające (ze szkodliwych zanieczyszczeń) i szereg innych technik, które można zastosować w życiu codziennym.

- Hydrofobizacja gleby (zasypywanie, wprowadzanie do niej specjalnych substancji) w celu zmniejszenia agresywności gleby.

Leczenie pestycydami

Stosuje się go w przypadkach, gdy istnieje prawdopodobieństwo rozwoju tzw. „Biokorozji”.

Technologiczne metody ochrony

Alloying

Najbardziej znany sposób. Chodzi o to, aby stop na bazie metalu był obojętny na agresywne wpływy. Ale jest sprzedawany tylko na skalę przemysłową.

Jak wynika z przedstawionych informacji, nie wszystkie metody ochrony antykorozyjnej można stosować w życiu codziennym. Pod tym względem możliwości „prywatnego przedsiębiorcy” są znacznie ograniczone.