Minimalne obciążenie niszczące. Książka: Inżynieria materiałowa w produkcji odzieży

Liny dzielimy ze względu na przeznaczenie na dynamiczne, przeznaczone dla wspinaczy, oraz statyczne, przeznaczone do przemysłowych prac na wysokości, do prac ratowniczych i speleologii. Liny statyczne to liny o małej rozciągliwości. Wykorzystuje się je do ubezpieczenia podczas prac na wysokości, do akcji ratowniczych, podczas eksploracji jaskiń itp. Ważne jest, aby lina statyczna charakteryzowała się minimalną rozciągliwością i maksymalną wytrzymałością. Lina wspinaczkowa - dynamiczna - przeznaczona do asekuracji wspinacza podczas upadków. Jego zadaniem jest zapewnienie minimalnego obciążenia osoby nawet przy głębokim załamaniu na skutek wydłużenia.Konstrukcja liny

Liny statyczne to plecione liny tekstylne, których konstrukcja składa się z rdzenia (1) i oplotu (2). Rdzeń pełni główną funkcję nośną i składa się z pojedynczych rdzeni. Oplot chroni rdzeń przed różnymi wpływami (mechanicznymi, chemicznymi, termicznymi itp.).Pomiar średnicy

Wartość tę mierzy się przy obciążeniu liny 10 kg. Minimalna średnica 8,5 mm, maksymalna 16 mm.Przedłużenie liny

Wydłużenie statyczne bada się przy obciążeniu próbnym 150 kg (wstępny pomiar przy 50 kg). Nie powinno być więcej niż 5%.Wytrzymałość statyczna (obciążenie niszczące)

Zgodnie z wymaganiami norm europejskich i rosyjskich liny statyczne mają wytrzymałość statyczną co najmniej 22 kN (2200 kgf).UWAGA! Zalecane obciążenie robocze liny to 1/10 wytrzymałości znamionowej podanej na etykiecie produktu.

Wymagania materiałowe

Lina statyczna musi być wykonana z materiału o temperaturze topnienia powyżej 195°C. Do ich produkcji nie można używać polietylenu i polipropylenu. Liny stanowią wyjątek w przypadku canyoningu, ale ich wytrzymałość odpowiada normom statycznym.Przemieszczenie oplotu względem rdzenia

Podczas wielokrotnego wchodzenia na linę na jumarach i podczas schodzenia po linie istnieje ryzyko przesunięcia się plecionki. Test liny mierzy przemieszczenie oplotu względem rdzenia. Wymagane jest, aby przemieszczenie nie przekraczało 40 mm przy ciągnięciu liny o długości 1930 mm, tj. około ±1%.Dynamiczne uderzenie podczas szarpnięć

Liczba upadków jest miarą bezpieczeństwa (wytrzymałości) liny. Żadna nowa lina w dobrym stanie, właściwie używana, nie może w praktyce pęknąć przy określonym obciążeniu zrywającym.

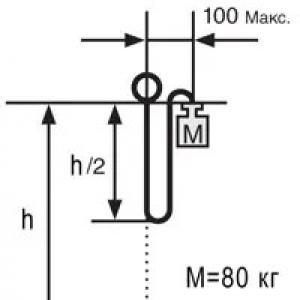

Liczba upadków jest miarą bezpieczeństwa (wytrzymałości) liny. Żadna nowa lina w dobrym stanie, właściwie używana, nie może w praktyce pęknąć przy określonym obciążeniu zrywającym. Zgodnie z wymogami lina musi wytrzymać co najmniej pięć upadków ze współczynnikiem upadku 1 pod obciążeniem 80 kilogramów. Próbkę do badań o długości 2 m zawiązuje się na końcach węzłami w kształcie cyfry ósemki i poddaje próbie pięcioma szarpnięciami o współczynniku odpadnięcia 1. Lina musi wytrzymać wszystkie pięć upadków. W praktyce próba ciągnięcia trwa aż do zerwania liny. Ten parametr jest wskazany w paszporcie produktu.

Bezpieczeństwo liny stopniowo maleje w wyniku starzenia się materiału i zużycia, a jej wytrzymałość maleje. Wilgoć wpływająca na włókna poliamidowe zmniejsza również wytrzymałość liny.

Współczynnik wiązania (sztywność liny)

Jednym z najważniejszych wymagań stawianych linom wspinaczkowym jest niezawodne wiązanie. Lina twarda nie pasuje do karabinków i nie zawiązuje się dobrze w węzły, praca z liną miękką jest o wiele przyjemniejsza. Jak mogę to sprawdzić? Na linie zawiązuje się prosty węzeł i obciąża go masą 10 kg. Następnie mierzy się stosunek średnic liny swobodnej do średnicy liny w węźle. To jest współczynnik węzłowy. Nie powinna być wyższa niż 1,2.

Jednym z najważniejszych wymagań stawianych linom wspinaczkowym jest niezawodne wiązanie. Lina twarda nie pasuje do karabinków i nie zawiązuje się dobrze w węzły, praca z liną miękką jest o wiele przyjemniejsza. Jak mogę to sprawdzić? Na linie zawiązuje się prosty węzeł i obciąża go masą 10 kg. Następnie mierzy się stosunek średnic liny swobodnej do średnicy liny w węźle. To jest współczynnik węzłowy. Nie powinna być wyższa niż 1,2. Podczas użytkowania odzieży, a także podczas obróbki, tkaniny poddawane są różnym wpływom mechanicznym. Pod tymi wpływami tkanki rozciągają się, zginają i doświadczają tarcia.

Zdolność do rozciągania, zginania i zmiany pod wpływem tarcia to główne właściwości mechaniczne tkanek. Każda z tych właściwości opisana jest szeregiem cech:

Wytrzymałość na rozciąganie - wytrzymałość na rozciąganie, wydłużenie przy zerwaniu, wytrzymałość itp.;

Zginanie – sztywność, układanie, marszczenie się itp.;

Zmiana pod wpływem tarcia - rozszerzanie się nici, zrzucanie itp.

Wytrzymałość na rozciąganie Rozciągliwość tkanki jest określana przez obciążenie, przy którym próbka tkanki pęka. To obciążenie nazywa się obciążenie niszczące jest standardowym wskaźnikiem jakości tkaniny. Rozróżnia się obciążenie zrywające osnowę i obciążenie zrywające wątek. Obciążenie zrywające tkaninę określa się za pomocą maszyny wytrzymałościowej na rozciąganie. Badaną próbkę tkaniny o szerokości 50 mm mocuje się w dwóch zaciskach maszyny wytrzymałościowej na rozciąganie. Odległość pomiędzy zaciskami przy badaniu tkaniny wełnianej wynosi 100 mm, a przy badaniu wszystkich pozostałych tkanin – 200 mm. Unieruchomioną próbkę rozciąga się aż do pęknięcia. Obciążenie zarejestrowane w momencie zerwania jest obciążeniem niszczącym. Badanie przeprowadza się na trzech prostokątnych paskach tkaniny, przeciętych wzdłuż osnowy i czterech, przeciętych wzdłuż wątku. Próbki są wycinane w taki sposób, aby jedna nie była kontynuacją drugiej. Najbardziej zewnętrzne nitki pasków muszą być nienaruszone. Konieczne jest, aby długość pasków była o 100-150 mm dłuższa niż długość mocowania. Za wytrzymałość na rozciąganie tkaniny na osnowie przyjmuje się średnią arytmetyczną z trzech badań próbek wyciętych na osnowie, zaokrągloną do trzeciej cyfry znaczącej. Wytrzymałość tkaniny na rozciąganie wzdłuż wątku uważa się za średnią arytmetyczną z czterech testów próbek wyciętych według wątku.

W celu oszczędzania tkanin opracowano metodę badania małych pasków, w której rozdzierane są paski o szerokości 25 mm i długości zaciśnięcia 50 mm.

Obciążenie niszczące wyraża się w niutonach (N) lub dekaniutonach (daN):

10 N = 1 daN.

Oceniając jakość tkaniny w laboratoriach, określa się obciążenie zrywające i porównuje jego wartość z normami.

Wytrzymałość tkanin zależy od składu włóknistego, struktury i gęstości liniowej tworzących ją nici (przędzy), struktury i wykończenia. Przy wszystkich innych czynnikach największą wytrzymałość mają tkaniny wykonane z nici syntetycznych. Zwiększanie gęstości liniowej nici (przędzy), zwiększanie gęstości rzeczywistej tkaniny, stosowanie splotów z krótkimi zakładkami i splotów wielowarstwowych, wycinanie, dekatowanie, merceryzacja, wykańczanie i nakładanie powłok filmowych ołowianych do zwiększenia wytrzymałości tkanin. Gotowanie, wybielanie, barwienie i drzemanie w pewnym stopniu zmniejszają wytrzymałość tkanin.

Równocześnie z wytrzymałością określa się na maszynie rozciągającej wydłużenie tkaniny, które nazywa się wydłużeniem przy zerwaniu, czyli bezwzględne wydłużenie zrywające . Pokazuje przyrost długości badanej próbki tkanki w momencie pęknięcia, tj.

Gdzie Lp jest bezwzględnym wydłużeniem zrywającym, mm; Lk to długość próbki w momencie zerwania, mm; Lo - początkowa (zaciskowa) długość próbki, mm.

Wydłużenie przy zerwaniu jest stosunkiem bezwzględnego wydłużenia zrywającego próbki do jej początkowej długości mocowania, wyrażony w %, tj.

Wydłużenie przy zerwaniu (bezwzględne i względne) oraz obciążenie niszczące są standardowym wskaźnikiem jakości.

Za pełne wydłużenie uważa się wydłużenie występujące pod wpływem obciążenia bliskiego zerwaniu. W ramach całkowitego wydłużenia wyróżnia się płaty wydłużenie sprężyste, sprężyste i plastyczne . Wydłużenie całkowite oraz stosunek proporcji wydłużenia sprężystego, sprężystego i plastycznego zależą od składu włóknistego i budowy nici (przędzy), splotu, faz struktury tkaniny oraz wykończenia tkaniny.

Największy udział wydłużenia elastycznego wykazują tkaniny wykonane z nici spandexowych, z nici teksturowanych o dużej rozciągliwości, gęste tkaniny z czystej wełny ze skręcanej przędzy oraz gęste tkaniny z wełny z dodatkiem lavsanu. Tkaniny wykonane z włókien o dużym udziale wydłużenia elastycznego mniej się gniotą; dobrze zachowują kształt produktów podczas noszenia; zagniecenia pojawiające się na produktach szybko znikają bez obróbki cieplnej na mokro. Tkaniny wykonane z włókien zwierzęcych (wełna, jedwab) charakteryzują się znacznym udziałem wydłużenia sprężystego, dlatego po usunięciu obciążenia odkształcającego stopniowo przywracają swój pierwotny kształt. Zmarszczki pojawiające się na produktach podczas noszenia znikają z czasem, ponieważ ubrania mają tendencję do zwisania. udział wydłużenia plastycznego przeważa w składzie wydłużenia całkowitego w tkaninach wykonanych z włókien roślinnych (bawełna, len), które są silnie pomarszczone i wymagają obróbki cieplno-wilgotnej w celu przywrócenia ich kształtu. Len ma największy udział wydłużenia plastycznego.

W tkaninach wykonanych z mieszaniny włókien stosunek wydłużenia sprężystego, sprężystego i plastycznego zależy od stosunku w mieszance włókien różnego pochodzenia. Dodatek ciętych włókien wiskozowych do wełny zmniejsza elastyczność tkaniny, natomiast dodatek staplowego lawsanu ją zwiększa. W celu zwiększenia elastyczności do tkanin lnianych dodaje się aż 67% lawsanu w postaci nici lub włókien ciętych. Wprowadzenie w strukturę tkaniny nici elastycznych lub spandexowych zapewnia jej wysoką sprężystość i sprężystość, co pozwala na wykorzystanie takiej tkaniny w wyrobach sportowych i gorseciarskich.

Przy tym samym składzie włókien udział odkształcenia sprężystego tkaniny zależy od jej właściwości: gęstości liniowej i skrętu przędzy, stopnia krzywizny osnowy i wątku oraz gęstości bezwzględnej tkaniny. Zwiększenie grubości i skrętu przędzy, zwiększenie gęstości osnowy i wątku przyczyniają się do wzrostu udziału odkształcenia sprężystego w całkowitym wydłużeniu tkanin.

Wielkość i czas trwania obciążenia rozciągającego wpływają na stosunek wydłużenia zanikającego (część odwracalna) i pozostałego (część nieodwracalna) w ramach całkowitego wydłużenia tkanek.

Udział pozostałych wydłużeń wzrasta proporcjonalnie do wielkości i czasu trwania siły rozciągającej.

Powtarzające się obciążenia występujące podczas długotrwałego użytkowania prowadzą do kumulacji nieodwracalnych odkształceń i utraty kształtu produktu.

Aby zmniejszyć rozciągliwość części, nadać im kształt i zachować go, w odzieży umieszcza się materiały amortyzujące (tkaniny włosowe, tkane i włókninowe podkładki samoprzylepne), które łączy się z wierzchnimi materiałami metodą nitki lub kleju.

Przy produkcji odzieży należy wziąć pod uwagę rozciągliwość tkanin w różnych kierunkach oraz zwiększoną rozciągliwość tkanin elastycznych. Aby zabezpieczyć szwy przed zniszczeniem podczas użytkowania produktu, konieczne jest, aby rozciągliwość szwów i rozciągliwość materiału były proporcjonalne. Osiąga się to w następujący sposób: za pomocą krawędzi wzdłuż szwu, aby zmniejszyć rozciągnięcie ściegu; zastosowanie łatwo odkształcalnych ściegów splotowych (łańcuchowy, obrzucany zamiast czółenka); zastosowanie nici szwalniczych o zwiększonej rozciągliwości (lavsan, nylon zamiast bawełny).

Na rozciągliwość szwów duży wpływ mają parametry technologiczne szycia: częstotliwość ściegów i naprężenie nici na maszynie do szycia. Zwiększenie naprężenia nici na maszynie do szycia zmniejsza rozciągliwość szwu.

Wraz ze wzrostem częstotliwości ściegów w linii wzrasta rozciągliwość szwów. Zmieniając długość ściegu i naprężenie nici w maszynie do szycia, można uzyskać wymaganą rozciągliwość i wytrzymałość szwów.

W trakcie użytkowania wyroby tekstylne narażone są na niewielkie, ale powtarzające się odkształcenia rozciągające. Prowadzi to do stopniowego rozluźnienia struktury tkaniny, pogorszenia jej właściwości i ostatecznie do zniszczenia. Charakteryzuje ją zdolność tkaniny do wytrzymywania bez zapadania się działania powtarzających się odkształceń rozciągających wytrzymałość - liczba cykli wielokrotnych odkształceń, jaką próbka tkanki może wytrzymać przed zniszczeniem. Trwałość można wykorzystać do oceny zachowania tkaniny podczas procesu produkcyjnego i użytkowania odzieży.

Wytrzymałość, czyli trwałość tkaniny, wynika z połączenia elementów struktury tkaniny, a także z jej składu włóknistego.

Wzrost gęstości i liniowego wypełnienia prowadzi do wzrostu wytrzymałości wiązań struktury tkaniny i zwiększa odporność na wielokrotne rozciąganie. Większą wytrzymałość mają tkaniny zawierające włókna elastyczne: syntetyczne, wełniane, jedwab naturalny. Tkaniny wykonane z włókien o niskiej elastyczności: bawełna, wiskoza mają mniejszą wytrzymałość.

W przypadku tej samej tkaniny najniższą wytrzymałość wykazuje się przy powtarzalnym obciążeniu pod kątem 45° do kierunku nitek osnowy i wątku. Tę właściwość tkanin należy uwzględnić przy projektowaniu i konstruowaniu odzieży.

Cechą charakterystyczną tkanin jest ich łatwa podatność na zginanie. Tkaniny uginają się, tworząc zmarszczki i fałdy pod wpływem niewielkich obciążeń, a nawet własnego ciężaru. Głównymi cechami zginania są sztywność, podatność na układanie i marszczenie.

Sztywność- zdolność tkaniny do przeciwstawiania się zmianom kształtu. Za elastyczne uważa się tkaniny, które łatwo zmieniają kształt. Elastyczność jest przeciwieństwem sztywności.

Sztywność i elastyczność tkaniny zależą od składu włókien, struktury włókien, struktury i stopnia skręcenia przędzy, rodzaju splotu, gęstości i wykończenia tkaniny. Sztywność tkaniny wzrasta wraz ze wzrostem skrętu, grubości i gęstości nici. Tkaniny lniane są sztywniejsze niż tkaniny bawełniane i wełniane. Tkaniny wykonane z cienkich nici o niskim skręcie mają niewielką sztywność. Sploty z długimi zakładkami nadają tkaninie mniejszą sztywność niż z krótkimi. Zwiększenie gęstości tkaniny prowadzi do wzrostu jej sztywności. Wykańczanie i kalandrowanie również zwiększają sztywność.

Tkaniny międzypodszewkowe muszą mieć zwiększoną sztywność. Dla nich sztywność jest standardowym wskaźnikiem jakości. Przeciwnie, tkaniny wierzchnie na odzież dziecięcą i sportową powinny mieć niską sztywność.

Sztywność tkanin podczas ich obróbki w przemyśle odzieżowym i V działanie gotowych produktów jest właściwością negatywną. Odzież wykonana z twardych tkanin powoduje dyskomfort i utrudnia poruszanie się.

Jednocześnie przy produkcji odzieży, aby nadać jej wymagany kształt, wymagana jest pewna sztywność (aby zachować podane kształty - duże, aby stworzyć produkt łatwo drapowany - mały). Sztywność materiałów tekstylnych wpływa nie tylko na stabilność wymiarową wyrobów, ale także na proces technologiczny ich wytwarzania. Zwiększona sztywność materiałów powoduje, że są one trudne do cięcia ze względu na intensywne nagrzewanie się elementów skrawających maszyn tnących. Podczas szycia materiałów o zwiększonej sztywności obserwuje się znaczny wzrost temperatury igły maszyny do szycia, co prowadzi do zmniejszenia wytrzymałości i zerwania nici szwalniczych; wzrasta liczba uszkodzeń szlifowanych materiałów.

Zdolność materiału do kształtowania przestrzennego kształtu części odzieży poprzez zmianę wymiarów geometrycznych materiału w poszczególnych obszarach i trwałe jego utrzymanie nazywa się zdolnością materiału do formowania. Odkształcalność materiału charakteryzuje się dwoma etapami: kształtowaniem i utrwalaniem kształtu. Modelacja służy do tworzenia fałd odzieży, trójwymiarowych kształtów półek, rękawów, do formowania kołnierzyków i innych detali. Zrównoważony naprawienie formularza a jego konserwacja jest niezbędnym warunkiem dobrego wyglądu produktu podczas eksploatacji.

Kształtowanie materiałów tekstylnych możliwe jest dzięki temu, że znaczną objętość zajmuje w nich powietrze (gęstość większości rodzajów tkanin nie przekracza 0,5 mg/mm 3, porowatość około 50-80%) oraz znajdują się w nich substancje mobilne i stabilne. wiązania w strukturze materiału. Dlatego materiały tekstylne są łatwo podatne na różnego rodzaju odkształcenia (zginanie, rozciąganie, ściskanie), które decydują o ich zdolności do formowania.

Kształtowanie się tkanin w odzieży jest konsekwencją wymuszonej zmiany kąta pomiędzy nitkami osnowy i wątku. Zdolność tkanin do kształtowania kształtu ocenia się poprzez wydłużenie przy rozciąganiu pod obciążeniem 1-2 daN przyłożonym do próbki przeciętej pod kątem 45°.

Tkaniny wełniane są bardziej podatne na formowanie, natomiast tkaniny półwełniane zawierające nici i przędzę syntetyczną są mniej podatne na formowanie; Włókniny produkowane metodą klejenia praktycznie nie mają możliwości formowania.

Gdy formowanie następuje w wyniku odkształceń (zginanie, rozciąganie, ściskanie, ścieńczanie, zmiana kąta między nitkami), stan równowagi struktury materiału zostaje zakłócony. Odkształcenie materiału tekstylnego można naprawić poprzez obróbkę cieplną na mokro części i produktów. Aby trwale zabezpieczyć kształt części odzieży, stosuje się termotopliwe materiały amortyzujące (siatka polietylenowa), tkaniny i włókniny powlekane klejem oraz nanoszone na tkaninę wierzchnią kompozycje chemiczne termotopliwe.

Aby uzyskać stabilny kształt, tkaniny bawełniane i wiskozowe poddawane są wstępnej obróbce zwanej forniz – formowaniem wyrobów odpornych na zagniecenia. Odporność na zagniecenia tkanin poddanych działaniu fornizu wzrasta o 30-50%, a stabilność fałd wzrasta. Odzież wykonana z tkanin poddanych obróbce metodą Forniz poddawana jest obróbce cieplnej na mokro z nawilżaniem w temperaturze nie przekraczającej 140°C i czasie prasowania 30-40 s.

Stabilne utrwalenie kształtu wyrobów można zapewnić poprzez zastosowanie w strukturze materiału włókien termoplastycznych. Podczas obróbki cieplnej na mokro włókna prostują się, utrwalając utworzony kształt.

Możliwość układania nazywana zdolnością tkaniny do tworzenia miękkich, okrągłych fałd. Drapowalność jest związana z ciężarem i sztywnością tkaniny. Stosowanie monofilamentów, nici metalicznych, silnie skręconych przędz i nici, zwiększanie gęstości tkaniny, wykańczanie, lakierowanie i nakładanie powłok foliowych zwiększa sztywność tkaniny, a co za tym idzie, zmniejsza jej podatność na układanie. Brokat, tafta, gęste tkaniny ze skręcanej przędzy, sztywne tkaniny z wełny z dodatkiem lavsanu, tkaniny przeciwdeszczowe i kurtki z impregnacjami wodoodpornymi, tkaniny ze złożonych nici nylonowych, sztucznej skóry i zamszu nie układają się dobrze. Tkaniny o grubym splocie, miękkie, elastyczne, masywne tkaniny zasłonowe, tkaniny o niskiej gęstości wykonane z elastycznych cienkich nici i słabo skręconej przędzy, elastyczne tkaniny szczotkowane, tkaniny wełniane o splocie krepowym i tkaniny wełniane o miękkim płaszczu dobrze się układają. Kształt produktu zależy nie tylko od jego konstrukcji, ale także od drapowania, sztywności i elastyczności materiałów użytych na wierzch i podszewkę.

Drapowalność określa się różnymi metodami. Najprostszą metodą jest zbadanie próbki o wymiarach 200x400 mm w celu określenia podatności na układanie w kierunku osnowy i wątku. Na mniejszej stronie próbki zaznaczono cztery punkty, przez które próbkę przekłuwa się igłą, tworząc trzy identyczne fałdy. Tkaninę na igle dociskamy stoperami, próbkę zawieszamy na igle i mierzymy odległość A pomiędzy dolnymi rogami próbki tkaniny (ryc. 36). Możliwość układania D,% jest obliczana ze wzoru

D= (200-A) 100/200.

Do określenia układalności, niezależnie od kierunku nitek osnowy i wątku, stosuje się metodę krążkową (ryc. 37). Okrągłą próbkę badanej tkanki umieszcza się na krążku o mniejszej średnicy uniesionym na łodydze. Krawędzie materiału zwisające z dysku przybierają taki lub inny kształt w zależności od sztywności tkaniny. Dysk jest oświetlony od góry. Uzyskuje się rzut tkanki na papier umieszczony pod krążkiem i mierzy się jej powierzchnię. Współczynnik drapowania K%, obliczony ze wzoru

Kd=(So-Sp). 100/tak

gdzie So - powierzchnia próbki, mm Sp - powierzchnia projekcji próbki, mm

Drapowalność uważa się za dobrą, jeśli uzyska się następujące współczynniki drapowalności: dla wszystkich bawełnianych, wełnianych tkanin garniturowych i płaszczowych - powyżej 65%, dla tkanin wełnianych - ponad 80%, tkanin odzieowych - ponad 80%, dla tkanin odziezowych jedwabnych - więcej niż 85%.

Ryc.1. Określenie drapowalności Rys.2. Określenie drapowalności

metoda igłowa, metoda krążkowa

Możliwość marszczenia się- zdolność tkanin pod wpływem zginania i ściskania do tworzenia zmarszczek i fałd, które eliminowane są jedynie poprzez obróbkę cieplno-wilgotną.

Przyczyną marszczenia jest występowanie odkształceń plastycznych włókien pod wpływem zginania i ściskania. Marszczenie psuje wygląd produktów i zmniejsza ich wytrzymałość na skutek częstej obróbki cieplnej na mokro. Marszczenie zależy od stosunku odkształceń sprężystych, sprężystych i plastycznych. Skład włóknisty, struktura i wykończenie tkanin również determinują jej gniecenie. Największe właściwości marszczące mają tkaniny z włókien roślinnych o dużym stopniu odkształcenia plastycznego: bawełna, wiskoza, polinozyna, a zwłaszcza czysty len.

Tkaniny wykonane z włókien zwierzęcych i niektórych włókien syntetycznych (poliamid, poliester, poliuretan), które mają większy udział odkształceń sprężystych i sprężystych, lekko marszczą się i przywracają swój pierwotny kształt bez obróbki cieplnej na mokro.

Zwiększenie skrętu przędzy i zwiększenie gęstości tkanin zapobiega przemieszczaniu się i odkształcaniu włókien podczas skręcania i ściskania, a tym samym zmniejsza marszczenie się tkanin.

Połysk, kolorystyka i wzór tkaniny mogą podkreślić lub wizualnie zmniejszyć zmarszczki. Zmarszczki i fałdy są najbardziej widoczne na błyszczących, gładkich i jasnych tkaninach.

Wilgotne tkaniny marszczą się bardziej niż suche, ponieważ wydłużenie zwiększa się, gdy są mokre. Podczas ściskania i skręcania tkanin zawierających włókna octanowe powstają trudne do usunięcia zagniecenia, dlatego nie zaleca się wykręcania wykonanych z nich rzeczy po praniu i namaczaniu. Rzeczy mocno pogniecione pod wpływem wilgoci zaleca się wyprostować i wysuszyć na wieszakach. Aby ograniczyć zagniecenia, przy wytwarzaniu tkanin z mieszanki włókien racjonalnie dobiera się składniki; w produkcji tkanin jedwabnych szeroko stosuje się elastyczne nici octanowe, trioctanowe i teksturowane; Tkaniny bawełniane, lniane i wiskozowe otrzymują wykończenie odporne na zagniecenia. W szwalni, aby uzyskać produkty odporne na zagniecenia i dobrze zachowujące swój kształt, wykańczanie wykonuje się na fornizie.

Zgniotliwość określa się za pomocą ręcznego testu zgniotu lub za pomocą specjalnych przyrządów. Istnieją instrumenty służące do określania zawalenia zorientowanego i niezorientowanego.

Przy określaniu zagnieceń metodą ręczną, w zależności od charakteru powstałych fałd i ich zanikania przy ręcznym wygładzaniu tkaniny, ocenia się: mocno marszcząca, marszcząca się, słabo marszcząca się, niemarszcząca się.

Zmarszczki powstałe podczas zgniotu należy odróżnić od fałd, czyli nieusuwalnych fałd, które powstają w wyniku wady podczas procesu zwijania tkanin lub podczas barwienia i obróbki cieplnej na mokro tkanin zawierających włókna termoplastyczne.

Podczas produkcji odzieży, jak i podczas jej użytkowania, tkanina narażona jest na tarcie. Dzieje się tak, gdy tkanina styka się z powierzchnią otaczających obiektów lub innych warstw tkaniny i jednocześnie przesuwa się wzdłuż nich.

Siła, która zapobiega względnemu ruchowi dwóch stykających się tkanek, nazywana jest styczną siłą oporu. Siła oporu stycznego utrzymuje włókna przędzy i nici w tkaninach w pozycji, jaką przyjęły podczas procesu przędzenia i tkania.

Jeżeli styczna siła oporu jest niewystarczająca i nie jest w stanie wytrzymać sił mechanicznych, jakie działają na tkaninę podczas produkcji lub eksploatacji, nici poruszają się, a odcinki odpadają w wyniku ślizgania się nitek jednego układu, np. osnowy po nitkach jednego układu. inny.

Charakterystyczną cechą stycznej siły oporu jest styczny współczynnik oporu.

Współczynnik ten zależy od składu włókien, struktury powierzchni tkaniny i rodzaju wykończenia. Tkaniny o puszystej powierzchni wykonane z nici o słabym (płaskim) skręcie, o splotach z długimi zakładkami, charakteryzują się dużą wytrzymałością styczną. Zbyt niski współczynnik powoduje zaburzenie struktury tkaniny, w wyniku czego nitki rozchodzą się, a fragmenty tkaniny kruszą się. Gwinty jednego systemu są przemieszczane wzdłuż gwintów innego systemu. Duże tarcie pomiędzy stykającymi się powierzchniami odzieży utrudnia poruszanie się, co jest niedopuszczalne w przypadku tkanin lnianych i podszewkowych.

W materiałach tekstylnych siły tarcia i przyczepności występują jednocześnie. Ich charakterystyką jest współczynnik oporu stycznego, który wpływa na takie właściwości materiałów tekstylnych jak odporność na ścieranie, postęp, ślizganie się materiału, odporność na zrzucanie odcinków tkaniny, rozplatanie się dzianiny itp.

Podczas cięcia i zszywania części wykonanych z materiałów o małym współczynniku oporu stycznego części łatwo się przemieszczają, co prowadzi do zniekształceń, deformacji i zaciśnięcia części i szwów.

Tarcie i przyczepność mają ogromne znaczenie podczas użytkowania odzieży. Przykładowo tkaniny podszewkowe powinny mieć obniżony współczynnik oporu stycznego, aby zredukować siły tarcia i przyczepności powstające przy styku powierzchni odzieży (płaszcz z garniturem lub sukienką, garnitur z koszulą itp.). . Wysokie tarcie i przyczepność pomiędzy stykającymi się powierzchniami odzieży utrudnia zakładanie i zdejmowanie.

Zwiększone tarcie utrudnia przesuwanie się materiału pod stopką maszyny podczas szycia. Podczas obróbki materiałów powlekanych obserwuje się wzrost tarcia; klejone włókniny; materiały powielane gumą piankową; materiały gumowane itp.

Współczynnik oporu stycznego dla różnych materiałów jest bardzo zróżnicowany i zależy od składu włóknistego, rodzaju splotu, gęstości, metody wykończenia, rodzaju powłoki itp. Aby ułatwić przemieszczanie się materiałów o wysokim współczynniku tarcia (sztuczna skóra, włókniny samoprzylepne amortyzujące, tkaniny gumowane itp.), ich szycie odbywa się na maszynach do szycia przy użyciu teflonowej prasy nożno-rolkowej lub na maszynach do szycia z mechanizm różnicowy do przenoszenia materiałów.

Postać drzwi przesuwne zależy od rodzaju włókna, budowy nici i tkaniny, stosunku grubości nitek osnowy do wątku oraz ich gęstości, a także wykończenia tkaniny. Częściej nitki osnowy przesuwają się wzdłuż nitek wątku. Im większa jest różnica w grubości nitek osnowy i wątku, tym większa jest separacja. Opalanie i ścinanie zwiększa rozrzut nici, natomiast wykańczanie i ścinanie je zmniejsza. Przesuwanie pogarsza wygląd tkaniny i skraca żywotność wyrobów z niej wykonanych.

Ruch nici w tkaninie charakteryzuje się przemieszczeniem nici jednego układu względem nici innego układu (osnowa względem wątku lub wątek względem osnowy). Poślizg występuje z powodu niewystarczającego oporu stycznego podczas wzajemnego ruchu nici w tkaninie. Może to być konsekwencją cech strukturalnych tkaniny - obecności skrajnych faz struktury (w niektórych tkaninach, na przykład popelinie), stosowania powtórzeń z dużymi zakładkami (w tkaninach satynowych), stosowania niskich skręcanie się nici, zmniejszenie gęstości tkaniny, a także zaburzenie struktury i wykończenia tkaniny podczas jej produkcji.

W wyrobach gotowych ruch nici występuje głównie w obszarze szwu (szwy zakładkowe, szew środkowy z tyłu, szwy rękawów, szwy boczne). Wytrzymałość na ruch nici w szwach określa się poprzez badanie zszytych próbek tkaniny o szerokości 50 mm na maszynach rozciągających pod wpływem siły rozciągającej prostopadłej do linii szwu. Odporność połączenia nitkowego na przesuwanie ocenia się na podstawie obciążenia, przy którym przesunięcie nitek tkaniny ze szwu wynosi 2 mm z każdej strony.

Ruch nici w szwach gotowej odzieży można ograniczyć poprzez odpowiedni dobór fasonu i modelu produktu. Przy wykonywaniu wyrobów z tkanin o zwiększonej rozciągliwości zaleca się zapewnienie modeli o luźnej sylwetce, w produktach dopasowanych należy unikać stosowania środkowego szwu tylnego.

Rozbijalność- zjawisko przemieszczania się i utraty nitek z otwartych odcinków tkaniny. Rozbicie zależy od tych samych czynników, co poślizg. Strzępienie jest większe w przypadku tkanin z długimi zakładkami splotu. Skręcanie nici wpływa na strzępienie, choć nie ma wpływu na rozprzestrzenianie się. Gwinty o większym skręcie łatwiej się strzępią.

Duże ruchy i strzępienie tkanin utrudniają procesy szycia, komplikują obróbkę materiału i zwiększają zużycie tkaniny na produkt.

Strzępienie tkaniny charakteryzuje się przemieszczaniem nitek w pobliżu obciętej krawędzi tkaniny, aż nitki jednego układu odpadną wraz z nitkami innego układu (osnowa z wątku lub wątek z osnowy).

Strzępienie się tkaniny jest konsekwencją niedostatecznego zamocowania nitek w strukturze tkaniny; Jest to spowodowane głównie niewielkimi siłami tarcia i wzajemnego przylegania, jakie powstają pomiędzy nitkami osnowy i wątku. O strzępieniu się tkaniny decyduje rodzaj włókna i splotu tkaniny, struktura przędzy, gęstość tkaniny, faza jej struktury, gęstość liniowa osnowy i wątku, kierunek cięcia tkaniny i inne czynniki.

Najbardziej strzępią się tkaniny wykonane z nici chemicznych, najmniej zaś tkaniny wełniane i bawełniane. Powodem tego są różnice we współczynnikach tarcia, przyczepności włókien i naturze nici.

Zrzucanie tkanin zależy w dużej mierze od ich składu włóknistego. W kolejności rosnącego stopnia wytarcia tkaniny układa się w następującej kolejności: sukno wełniane; bawełna; wełna czesankowa; z przędzy mieszanej; półwełna czesankowa z nitkami chemicznymi; wykonany z naturalnego jedwabiu; z przędzy wiskozowej; z nici octanowych, trioctanowych, lavsan, nylonowych.

Duży wpływ na strzępienie ma rodzaj splotu tkaniny (strzępienie tkanin o splocie satynowym jest 3 razy większe niż w przypadku tkanin o splocie płóciennym). Największym przetarciem charakteryzują się tkaniny o splocie atłasowym z dużymi zakładkami nitek, najmniej zaś tkaniny lniane. Zmniejszenie gęstości tkanin wzdłuż jednego z układów nitek powoduje zwiększenie strzępienia się nitek układu przeciwnego.

Zrzucanie odcinków tkaniny znajdujących się pod różnymi kątami w stosunku do nitek osnowy lub wątku nie jest takie samo. Największe strzępienie występuje przy nacięciach tkaniny wzdłuż nitek osnowy i wątku lub pod kątem nie większym niż 15° do nitek osnowy i wątku. Gdy nacięcie jest ustawione pod kątem 45° do jednego lub drugiego układu nitek, strzępienie jest minimalne.

Zwiększone zrzucanie sekcji części zwiększa zużycie materiałów i koszty pracy przy wytwarzaniu produktów oraz pogarsza ich jakość. Strzępienie się tkaniny znacząco wpływa na odporność odzieży na zużycie, gdyż znaczne postrzępienie prowadzi do szybkiego niszczenia szwów podczas użytkowania odzieży. Aby zapobiec zniszczeniu szwów w wyniku strzępienia się tkaniny, sekcje są obrzucane, krawędzie części są klejone, zwiększana jest szerokość szwów i stosowane są szwy o specjalnych konstrukcjach.

Odporność na strzępienie odcinków szwu obszytych rąbkiem jest o 25-30% większa, a przy kroju zamkniętym jest trzykrotnie większa niż odcinków obrębionych. Najbardziej odporne na strzępienie są rozcięcia w szwach podwójnych i krawędziowych.

Niezawodność zabezpieczenia nacięć wzrasta wraz ze wzrostem szerokości oczka obrębiającego i liczby oczek na 1 cm.Wraz ze wzrostem szerokości oczka przy obrębianiu z 3 do 6 mm odporność nacięć na wypadanie wzrasta 3-5 razy. Gdy liczba ściegów wzrasta z trzech do sześciu na 1 cm ściegu, odporność nacięcia na zrzucanie wzrasta 2,5-7 razy.

Cięcie przy szyciu materiału tekstylnego charakteryzuje się częściowym lub całkowitym niszczeniem poszczególnych nitek materiału przez igłę podczas procesu szycia.

Zniszczenie nici, które pojawia się po praniu produktów, nazywa się zwykle ukrytym cięciem. Przecięcie materiału tekstylnego prowadzi do pogorszenia wyglądu produktu, zmniejszenia wytrzymałości szwu, a w efekcie do niezdatności produktu do użytku.

Stopień przecięcia materiału zależy od wielu czynników: struktury, gęstości, sztywności, rodzaju wykończenia oryginalnej przędzy i samego materiału, a także rodzaju i wielkości igły, naprężenia nici itp.

Uszkodzenia podczas procesu szlifowania powstają podczas wytwarzania produktów z dowolnych gęstych materiałów: tkanin, sztucznej skóry, dzianiny. Dziurkowanie jest szczególnie niebezpieczne w przypadku dzianin, gdyż powoduje rozplatanie się pętelek.

Wykończenie zastosowane przy produkcji materiału ma istotny wpływ na skrawanie. Niektóre rodzaje uszlachetnień materiału prowadzą do zmniejszenia jego współczynnika tarcia na igle i ograniczenia przecięcia podczas szycia.

Na rozcięcie materiału w procesie szycia istotny wpływ ma grubość (liczba) igły maszyny. Zmieniając numer igły w maszynie z 90 na 100, przekrój dzianiny może wzrosnąć 1,5-3 razy.

Nić do szycia ma mniejszy wpływ na występowanie uszkodzeń niż igła. Jednak im bardziej miękka nić do szycia, tym mniej przecina obrabiany materiał. Na przykład szwy wykonane z przędzy (bawełnianej i ciętego poliestru), ponieważ nici do szycia są rzadziej przecinane, a częściej szwy wykonane z użyciem wzmocnionych, złożonych syntetycznych lub przezroczystych nici nylonowych (monofilamenty). Przy częstych zrywania nici do szycia liczba uszkodzeń igły w szytych materiałach znacznie wzrasta, ponieważ na cięcie wpływa temperatura igły, która gwałtownie wzrasta w wyniku zerwania nici.

Aby zapobiec przecięciu materiału, należy starannie wybrać płytkę ściegową. Średnica otworu płytki ściegowej powinna przekraczać średnicę igły nie więcej niż 1,7-1,8 razy.

Obciążenie niszczące to największa siła, jaką materiał może wytrzymać przed zniszczeniem i wyraża jego zdolność do przenoszenia obciążenia.

W przypadku tkanin obciążenie niszczące (bezwzględne) wyraża się zwykle w niutonach (N) lub kilogramach siły (kgf); 1 kgf” ~9,8 N.

Wskaźnik ten jest obowiązkowy w przypadku większości tkanin o różnym składzie włókien. Zainteresowanie nim tłumaczy się względną prostotą jego definicji; Ponadto obciążenie rozciągające tkanin pozwala pośrednio ocenić skład jakościowy surowców użytych do produkcji wyrobów, a także stopień zniszczenia materiału w końcowych procesach wykończeniowych. Na przykład tkaniny wykonane z wadliwej wełny lub niedojrzałej bawełny mają wartości obciążenia zrywającego niższe od norm. Nadpalenie, przemalowanie, niewłaściwe opalanie, wybielanie lub wykańczanie żywicami termoutwardzalnymi (wykończenie odporne na zagniecenia) również zmniejszają wytrzymałość tkaniny na rozciąganie. Dlatego też, pomimo tego, że tkaniny, szczególnie przeznaczone do użytku domowego, zwykle nie są poddawane obciążeniom bliskim zerwaniu podczas eksploatacji, te ostatnie są powszechnie stosowane do charakteryzowania właściwości mechanicznych tkanin i są ustandaryzowane w normach.

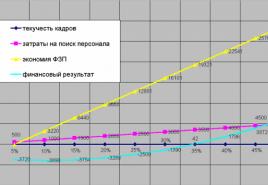

Obciążenie niszczące jest często wykorzystywane do oceny kinetyki zużycia tkanin. Na ryc. Na rysunku 3 przedstawiono typowe krzywe zmian obciążenia zrywającego tkanin podczas ich eksploatacji. Jak widać, wysoka wartość początkowa obciążenia zrywającego nie determinuje jeszcze zachowania się tkaniny w skarpecie. Jedna tkanina (krzywizna) miała większe początkowe obciążenie niszczące niż druga tkanina (krzywizna). Ale podczas pracy pierwsza tkanina zużywa się szybciej, a po pewnym czasie jej obciążenie zrywające jest mniejsze niż w przypadku drugiej tkaniny. Pod tym względem tkanina, której odpowiada krzywizna, ma krótszą trwałość.

Wydłużenie przy zerwaniu (bezwzględne) to różnica pomiędzy długością próbki w momencie zerwania a jej długością po zaciśnięciu przed zerwaniem.

Tkaniny o dużym wydłużeniu przy zerwaniu, takie jak wełna i włókna syntetyczne, zwykle charakteryzują się dobrą elastycznością, odpornością na zmarszczki, odporność na ścieranie itp.

Podobnie jak obciążenie niszczące, wydłużenie przy zerwaniu w dużej mierze zależy od jakości surowca, z którego wykonana jest tkanina. Przy tym samym obciążeniu zrywającym za najlepszą pod względem właściwości mechanicznych tkaninę uważa się tę, która charakteryzuje się większym wydłużeniem przy zerwaniu. Właściwości mechaniczne tkaniny, której odpowiada krzywizna /, są lepsze niż właściwości tkaniny, której odpowiada krzywizna, ponieważ ze względu na większe wydłużenie przy zerwaniu praca rozerwania (obszar zacieniony) jest większa. Ponieważ praca rozerwania charakteryzuje ilość energii, jaką należy wydać, aby rozbić materiał, pierwszą tkaninę można uznać za bardziej „mocną” niż drugą.

Obciążenie zrywające i wydłużenie przy zerwaniu tkanin określa się badając trzy paski testowe dla osnowy i cztery dla wątku. Wymiary pasków podano w tabeli. 6. W przypadku rozbieżności bada się paski testowe o wymiarach 50x100 mm dla tkanin wełnianych i 50x200 mm dla wszystkich pozostałych tkanin. Półfabrykaty pasków testowych wycina się z próbki tkaniny za pomocą specjalnych metalowych szablonów. Szerokość detali wynosi 30 lub 60 mm, długość powinna być o 150 mm większa niż długość mocowania. Podłużne nici są usuwane z obu stron obrabianych przedmiotów, aż szerokość robocza pasków testowych tkaniny będzie równa 25 lub 50 mm.

Według GOST 3813-72 paski testowe poddawane są rozciąganiu aż do zniszczenia na trzech typach maszyn rozciągających: ze zmienną szybkością wzrostu obciążenia i odkształcenia, ze stałą szybkością wzrostu obciążenia i ze stałą szybkością odkształcania. Różnica między tymi maszynami polega na charakterze obciążenia lub odkształcenia badanego materiału.

Na ryc. Na rysunku 5 przedstawiono wykresy obciążenia i odkształceń uzyskane na maszynach do próby rozciągania różnych typów. Maszyny drugiego i trzeciego typu są uważane za bardziej zaawansowane, ponieważ charakter wzrostu obciążenia lub odkształcenia testowanych na nich materiałów nie zależy od właściwości mechanicznych tych ostatnich. Umożliwia to dokładniejszą ocenę właściwości mechanicznych różnych materiałów w porównaniu. Maszyny pierwszego typu nie mają tej zalety. Na przykład a pokazuje wykresy wzrostu obciążenia i odkształcenia dwóch tkanek. Pomimo tego, że końcowe wyniki badań tych tkanin (obciążenie zrywające i wydłużenie przy zerwaniu) są takie same, nie można powiedzieć, że właściwości mechaniczne tkanin są takie same. Jednocześnie maszyny pierwszego typu są prostsze w projektowaniu i obsłudze.

Pasek testowy tkaniny jest włożony w zaciski. Zacisk jest połączony z dźwignią (wahadłem). Dlatego też omawiane maszyny nazywane są czasami maszynami do próby rozciągania z wahadłowym miernikiem siły lub wahadłowymi maszynami do próby rozciągania. Zacisk można opuszczać ze stałą prędkością; otrzymuje ruch z jakiegoś rodzaju napędu, zwykle elektrycznego. W miarę przesuwania się dolnego zacisku siła jest przenoszona przez próbkę na górny zacisk, a ramię obciążające zaczyna odchylać się w lewo. Obciążenie próbki wzrasta proporcjonalnie do wzrostu kąta cp. W momencie zniszczenia paska testowego strzałka dźwigni 2 zatrzymuje się, a na skali / wskazuje wartość obciążenia niszczącego. W skali 3 określa się wydłużenie przy zerwaniu.

Zmieniając obciążenie na dźwigni 2, można zmienić zakres obciążeń uzyskanych podczas badania.

W ZSRR produkowana jest na skalę przemysłową maszyna do prób rozciągania RT-250M z wahadłowym miernikiem siły, posiadająca zakres obciążenia od 0 do 50 i od 0 do 250 kgf. Zwracamy przy tym uwagę, że skalę obciążenia maszyny wytrzymałościowej należy dobrać tak, aby średnie obciążenie niszczące badanej próbki mieściło się w granicach 20-80% maksymalnej wartości skali.

Zgodnie z GOST 3813-72, podczas wkładania pasków testowych do zacisków maszyny wytrzymałościowej na rozciąganie, następuje ich wstępne naprężenie poprzez zawieszenie specjalnych ciężarków na dolnym końcu paska testowego. Wielkość odważników naprężających dobiera się w zależności od wielkości paska testowego i gęstości powierzchniowej badanej tkaniny.

Podczas badania prędkość opuszczania dolnego zacisku maszyny wytrzymałościowej musi być taka, aby średni czas rozciągania paska testowego przed zerwaniem wynosił 30 ± 5 s dla tkanin o wydłużeniu mniejszym niż 150% i 60 ± 15 s dla tkanin o wydłużeniu 150% lub większym.

Przy określaniu obciążenia niszczącego i wydłużenia przy zerwaniu za wynik końcowy przyjmuje się średnią arytmetyczną wszystkich wyników pierwotnych.

Obciążenie rozdzierające to siła (kgf, N) potrzebna do zerwania specjalnie wyciętego paska testowego tkaniny. Obciążenie to charakteryzuje zdolność tkanek do wytrzymywania siły, która koncentruje się na stosunkowo niewielkim obszarze, na przykład podczas rozdarć, podczas sztywnego mocowania krawędzi tkaniny itp.

Przy określaniu obciążenia rozdzierającego (GOST 17922-72) paski testowe wycięte z próbki - trzy z poprzecznym układem nitek osnowy i cztery z poprzecznym układem nitek wątku - zaznacza się zgodnie ze schematem. Wzdłuż linii wykonuje się nacięcie i powstałe wypustki wkłada się w zaciski maszyny wytrzymałościowej wzdłuż linii AB i AC. Odległość pomiędzy zaciskami ustawiona jest na 100 mm, prędkość opuszczania dolnego zacisku wynosi 100 ± 10 mm/min. Podczas ruchu dolnego zacisku obciążenie przekazywane jest poprzez gwinty podłużne na gwinty poprzeczne, które rozrywają się w kierunku nacięcia. Pasek testowy jest przerwany do linii aa. Obciążenie rozrywające tkaniny oblicza się jako średnią arytmetyczną wyników badań podstawowych osnowy i wątku.

Zwykle obciążenie rozdzierające tkanki jest znacznie mniejsze niż obciążenie niszczące. Na przykład, jeśli zgodnie z GOST 5067-74 obciążenie rozrywające jedwabne i półjedwabne tkaniny na suknie i garnitury wynosi co najmniej 0,8 kgf, wówczas obciążenie zrywające wynosi co najmniej 20 kgf.

W przypadku tkanin bawełnianych i jedwabnych z runem normy powinny ujednolicać siłę mocowania runa.

Wytrzymałość runa charakteryzuje się siłą wymaganą do wyciągnięcia jednego kłaczka z tkaniny runowej. Przy określaniu tego wskaźnika (GOST 3815.3 -77) z próbki wycina się pięć pasków o wymiarach 20 x 100 mm wzdłuż podstawy. Do obu końców każdego paska przyszyty jest kolejny pasek tkaniny o szerokości 20 mm i długości 250 mm. Składając powstałą taśmę na pół, z paska testowego tkaniny oddziela się pewną liczbę włókien, które mocuje się w górnym zacisku maszyny wytrzymałościowej na rozciąganie w celu sprawdzenia pojedynczej nitki. Dolną część taśmy pod napięciem 25 gf wprowadza się do dolnego zacisku maszyny wytrzymałościowej na rozciąganie. Odległość pomiędzy zaciskami wynosi 200 mm, prędkość opuszczania dolnego zacisku wynosi 200 mm/min. W momencie całkowitego wyciągnięcia kosmków zapisuje się odczyty skali obciążenia. Zlicza się włókna pozostałe w górnym zacisku, po czym określa się siłę potrzebną do wyciągnięcia jednego włókna.

Podczas rozciągania materiałów tekstylnych aż do ich zerwania można określić następujące charakterystyki zrywania w połowie cyklu: obciążenie zrywające, wydłużenie bezwzględne przy zerwaniu, wydłużenie względne przy zerwaniu.

(H) – największa siła, jaką pasek testowy może wytrzymać przed zerwaniem. Aby porównać obciążenie niszczące tkanin tekstylnych o różnej masie, użyj określone obciążenie niszczące (kN·m/kg), obliczone według wzoru

(kN·m/kg), obliczone według wzoru ,

,

Wydłużenie przy zerwaniu

(%) – przyrost długości rozciągniętego paska testowego w momencie zerwania:

(%) – przyrost długości rozciągniętego paska testowego w momencie zerwania:

,

,

Naprężenie niszczące (Pa)

,

,

Ta cecha jest konieczna do porównania napięcia elementów konstrukcyjnych płócien.

Obciążenie zrywające tkanin określa się zgodnie z GOST 3813 poprzez badanie różnych rodzajów pasków testowych wyciętych z próbki na maszynach do prób rozciągania.

Maszyny wytrzymałościowe do badania tkanin tekstylnych, w zależności od zadanych parametrów i utrzymywane na stałym poziomie przy załadunku pojedynczych próbek, dzielą się na trzy grupy: ze stałą prędkością opuszczania dolnego docisku; ze stałą szybkością deformacji próbki; ze stałą szybkością wzrostu siły na próbkę.

Przed badaniami oznaczono próbki elementarne o wymiarach 50×200 mm tak, aby jedna próbka elementarna nie była kontynuacją drugiej. Pierwszą elementarną próbę w kierunku osnowy zaznaczano w odległości co najmniej 50 mm od krawędzi tkaniny. Próbki elementarne w kierunku wątku zaznaczano w odległości co najmniej 50 mm od krawędzi próbki punktowej, rozmieszczając je sekwencyjnie na długości.

Aby uzyskać szerokość roboczą próbki elementarnej, usuwano nitki w kierunkach wzdłużnych z obu stron, aż szerokość nośna osiągnęła 50 mm.

Próbki elementarne mocowano w zaciskach maszyny wytrzymałościowej na rozciąganie przy naprężeniu wstępnym 0,50 kgf.

Podczas napełniania próbki elementarnej do zacisku maszyny, jeden z jej końców został wprowadzony w górny zacisk i zaciśnięty. Następnie drugi koniec próbki elementarnej wprowadzono do dolnego zacisku i wstępnie naprężono. Górny zacisk został poluzowany i pod działaniem mechanizmu obciążenia lub naprężenia wstępnego próbka elementarna lekko opadła i mocno zaciśnięto górny, a następnie dolny zacisk.

Wskaźniki obciążenia zrywającego i wydłużenia przy zerwaniu pobierano z odpowiednich skal maszyny wytrzymałościowej na rozciąganie po zerwaniu próbki elementarnej.

Według wskaźnika obciążenie niszczące próbki przyjęto średnią arytmetyczną wyników 3-4 pomiarów dla osnowy i wątku.

Dla tkaniny 1 (art. 061376):

Oparte na:

R p1=272,5 N;

R p2=304,4 N;

R p3=280,0 N.

R p1=286,8 N;

R p2=263,6 N;

R p3=272,5 N;

R p4=268,5 N;

Według wskaźnika bezwzględne wydłużenie przy zerwaniu przyjęto średnią arytmetyczną wyników 3-4 pomiarów.

Oparte na:

l P 1 =9,67 mm;

l P 2 =9,19 mm;

l P 3 = 9,38 mm.

l P = mm.

mm.

l P 1 =12,11 mm;

l P 2 =14,71 mm;

l P 3 =13,10 mm;

l P 4 =13,42 mm.

l P= mm.

Wydłużenie przy zerwaniu R :

Oparte na:

Oparte na:

Przełamanie stresu

:

:

Oparte na:

Rocznie;

Rocznie;

Rocznie.

Rocznie.

Wyniki pozostałych obliczeń obciążenia zrywającego, wydłużenia bezwzględnego i względnego przy zerwaniu, specyficznego obciążenia zrywającego i naprężenia zrywającego podano w tabeli. 3.16.

|

Tabela 3.16 |

||||||||||

|

Charakterystyka rozdarcia tkanin |

||||||||||

|

Nazwa tkaniny | Poślubić, N

Wydłużenie bezwzględne przy zerwaniu |

Wydłużenie przy zerwaniu | O, kN·m/kg

Przełamanie stresu

|

|||||||

|

oparte na |

oparte na |

oparte na |

oparte na |

oparte na | ||||||

|

(art. 061376) | ||||||||||

|

(art. 06159) | ||||||||||

|

(art. 06148) | ||||||||||

|

(art. 06147) | ||||||||||

|

(art. 06146) | ||||||||||

Zdolność do rozciągania, zginania i zmiany pod wpływem tarcia to główne właściwości mechaniczne tkanek. Każda z tych właściwości opisana jest szeregiem cech:

wytrzymałość na rozciąganie - wytrzymałość na rozciąganie, wydłużenie przy zerwaniu, wytrzymałość itp.

zginanie – sztywność, drapowalność, fałdowanie itp.; zmiana pod wpływem tarcia – rozszerzanie się nitek, kruszenie się itp.

Wytrzymałość tkaniny na rozciąganie zależy od obciążenia, przy którym próbka tkaniny pęka. Obciążenie to nazywa się obciążeniem niszczącym i jest standardowym wskaźnikiem jakości tkaniny. Rozróżnia się obciążenie zrywające osnowę i obciążenie zrywające wątek. Obciążenie zrywające tkaninę określa się za pomocą maszyny wytrzymałościowej na rozciąganie. Badaną próbkę tkaniny o szerokości 50 mocujemy w dwóch zaciskach maszyny wytrzymałościowej na rozciąganie. Odległość pomiędzy zaciskami przy badaniu tkaniny wełnianej wynosi 100 mm, a przy badaniu wszystkich pozostałych tkanin – 200 mm. Unieruchomioną próbkę rozciąga się aż do pęknięcia. Obciążenie zarejestrowane w momencie zerwania; ka jest obciążeniem niszczącym. Badanie przeprowadza się na trzech pasach tkaniny prosto ciętych, przeciętych wzdłuż osnowy i czterech prosto ciętych na wątku. Próbki wycina się w taki sposób, że jeden; nie będzie kontynuacją innego. Skrajne nitki płata w przypadku biegunki1 powinny być nienaruszone. Konieczne jest, aby długość pasków była o 100 - 150 mm dłuższa niż długość mocowania.Wytrzymałość tkaniny wynosi 100 - 150 mm. Za rozdarcie osnowy uważa się średnią arytmetyczną trzech badań: próbek przeciętych wzdłuż osnowy, zaokrąglonych do trzeciej znaczącej liczby. Wytrzymałość tkaniny na rozciąganie wzdłuż wątku uważa się za średnią arytmetyczną czterech badań próbek przeciętych wzdłuż wątku .

W celu oszczędzania tkanin opracowano metodę badania małych pasków, w której paski o szerokości 25 mm rozdziera się przy długości zaciśnięcia 50 mm.

Obciążenie niszczące wyraża się w niutonach 1N) lub dekaniutonach (daN):

1ОН = 1 daN.

Oceniając jakość tkaniny w laboratoriach, określa się obciążenie zrywające i porównuje jego wartość z normami.

Wytrzymałość tkanin zależy od składu włóknistego, struktury i gęstości liniowej tworzących ją nici 1przędzy), struktury i wykończenia. Przy wszystkich innych czynnikach największą wytrzymałość mają tkaniny wykonane z nici syntetycznych. Wzrost gęstości liniowej 1 przędzy), wzrost gęstości rzeczywistej tkaniny, stosowanie splotów o krótkich zakładkach i splotów wielowarstwowych, wycinanie, dekatowanie, merceryzacja, wykańczanie i nakładanie powłok filmowych prowadzą do wzrost w

zmniejszenie wytrzymałości tkanin. Gotowanie, wybielanie, skręcanie i drzemanie w pewnym stopniu zmniejszają wytrzymałość tkanin.

Jednocześnie z wytrzymałością na rozciąganie określa wydłużenie tkaniny, które nazywane jest wydłużeniem przy zerwaniu lub wydłużeniem bezwzględnym przy zerwaniu. Pokazuje przyrost długości badanej próbki tkanki w momencie pęknięcia, tj.

1р = U.k-ue

gdzie 1р to absolutne wydłużenie przy zerwaniu, mm, rch to aktualna długość próbki

zerwanie, mm, L~ - punkt początkowy 1 zacisku) długość próbki, mm

Względne wydłużenie przy zerwaniu k jest stosunkiem bezwzględnego wydłużenia przy zerwaniu próbki do jej początkowej długości mocowania, wyrażony w %, tj.

czas: 1р/ть" 100.

Wydłużenie przy zerwaniu (bezwzględne i względne) oraz obciążenie niszczące są standardowym wskaźnikiem jakości.

Za pełne wydłużenie uważa się wydłużenie występujące pod wpływem obciążenia bliskiego zerwaniu. W układzie całkowitego wydłużenia wyróżnia się części sprężyste, sprężyste i plastyczne. wydłużenie. Wydłużenie całkowite oraz stosunek proporcji wydłużenia sprężystego, sprężystego i plastycznego zależą od składu włóknistego i struktury nici (przędzenie), splotu, faz struktury tkaniny i wykończenia tkaniny.

Największy udział wydłużenia elastycznego wykazują tkaniny wykonane z nici spandexowych, z nici teksturowanych o dużej rozciągliwości, gęste tkaniny z czystej wełny ze skręcanej przędzy oraz gęste tkaniny z wełny z dodatkiem lavsanu. Tkaniny z włókien o dużym udziale wydłużenia elastycznego mniej się gniotą; dobrze zachowują kształt produktów podczas noszenia; zagniecenia pojawiające się na produktach szybko znikają bez obróbki cieplnej na mokro. Tkaniny wykonane z włókien zwierzęcych (wełna, jedwab) charakteryzują się znacznym udziałem wydłużenia sprężystego, dlatego po usunięciu obciążenia odkształcającego stopniowo przywracają swój pierwotny kształt. Zmarszczki, które pojawiają się na produktach podczas noszenia, z czasem znikają, ponieważ odzież ma tendencję do zwisania. W tkaninach z włókien roślinnych (bawełna, len), które są silnie pomarszczone i wymagają obróbki cieplno-wilgotnościowej w celu przywrócenia kształtu, przeważa udział wydłużenia plastycznego w składzie wydłużenia całkowitego.Największy udział wydłużenia plastycznego ma len.

, mm

, mm ,

%

,

% , Pa

, Pa