Cum va arăta transportatorul GNL al viitorului? Cisterne GNL: Informații generale Cel mai mare transportator GNL.

Industria GNL este o industrie emergentă foarte promițătoare pentru constructorii de supape din întreaga lume, dar din moment ce supapele GNL trebuie să îndeplinească cele mai stricte cerințe, aceasta prezintă cel mai înalt nivel de provocare inginerească.

Ce se numește gaz natural lichefiat?

Gazul natural lichefiat, sau GNL, este gazul natural obișnuit care a fost lichefiat prin răcirea acestuia până la -160 ° C. În această stare, este un lichid inodor și incolor, a cărui densitate este jumătate din cea a apei. Gazul lichefiat este netoxic, fierbe la o temperatură de -158 ... -163 ° C, este format din 95% metan, iar restul de 5% include etan, propan, butan și azot.

- Primul este producția, prepararea și transportul gazelor naturale prin conducta de gaz până la uzină pentru lichefierea acesteia;

- Al doilea este prelucrarea, lichefierea gazului natural și stocarea GNL la terminal.

- Al treilea este încărcarea GNL în cisterne și transportul maritim către consumatori

- În al patrulea rând - descărcarea GNL la terminalul de recepție, stocare, regazificare și livrare către utilizatorii finali

Tehnologii de lichefiere a gazelor.

După cum sa discutat mai sus, GNL este produs prin comprimarea și răcirea gazului natural. În același timp, gazul scade în volum de aproape 600 de ori. Acest proces este complex, în mai multe etape și foarte consumator de energie - costul lichefierii poate fi de aproximativ 25% din energia conținută în produsul final. Cu alte cuvinte, trebuie să ardeți o tonă de GNL pentru a obține încă trei.

Șapte tehnologii diferite pentru lichefierea gazelor naturale au fost utilizate în întreaga lume în momente diferite. În ceea ce privește tehnologia pentru producția de volume mari de GNL pentru export, Air Products este liderul astăzi. Procesele sale AP-SMR ™, AP-C3MR ™ și AP-X ™ reprezintă 82% din piață. Concurentul acestor procese este tehnologia Cascade Optimizată dezvoltată de ConocoPhillips.

În același timp, instalațiile de lichefiere de dimensiuni mici destinate uzului intern la întreprinderile industriale au un potențial mare de dezvoltare. Plantele de acest tip se găsesc deja în Norvegia, Finlanda și Rusia.

În plus, instalațiile locale de GNL pot fi utilizate pe scară largă în China, unde se dezvoltă activ producția de vehicule alimentate cu GNL. Introducerea instalațiilor la scară mică ar putea permite Chinei să își extindă rețeaua de transport GNL deja existentă.

Alături de sistemele staționare, unitățile plutitoare de lichefiere a gazelor naturale s-au dezvoltat activ în ultimii ani. Fabricile plutitoare oferă acces la câmpurile de gaz inaccesibile facilităților de infrastructură (conducte, terminale maritime etc.).

Până în prezent, cel mai ambițios proiect din această zonă este platforma plutitoare de GNL, care este construită de Shell la 25 km distanță. în largul coastei de vest a Australiei (platforma este lansată în 2016).

Amenajarea unei fabrici de GNL

De obicei, o instalație de GNL constă din:

- unități de pretratare și lichefiere a gazelor;

- Linii de producție GNL;

- rezervoare de stocare;

- echipamente pentru încărcarea pe cisterne;

- servicii suplimentare pentru furnizarea centralei cu electricitate și apă pentru răcire.

Cum a început totul?

În 1912, a fost construită prima instalație experimentală, care, totuși, nu a fost încă utilizată în scopuri comerciale. Dar deja în 1941, în Cleveland, (SUA), a fost stabilită pentru prima dată o producție pe scară largă de gaze naturale lichefiate.

În 1959, primul transport de gaze naturale lichefiate a fost efectuat din Statele Unite către Regatul Unit și Japonia. În 1964, a fost construită o fabrică în Algeria, de unde au început transporturile regulate de tancuri, în special în Franța, unde a început să funcționeze primul terminal de regazificare.

În 1969, au început livrările pe termen lung din Statele Unite către Japonia, iar doi ani mai târziu din Libia către Spania și Italia. În anii 70, producția de GNL a început în Brunei și Indonezia, în anii 80, Malaezia și Australia au intrat pe piața GNL. În anii 1990, Indonezia devine unul dintre principalii producători și exportatori de GNL din regiunea Asia-Pacific - 22 de milioane de tone pe an. 1997 - Qatarul devine unul dintre exportatorii de GNL.

Proprietățile consumatorilor

GNL pur nu arde, nu se aprinde sau explodează de la sine. În spații deschise la temperaturi normale, GNL revine la o stare gazoasă și se amestecă rapid cu aerul. La evaporare, gazul natural se poate aprinde dacă intră în contact cu o sursă de flacără.

Pentru aprindere, este necesar să aveți o concentrație de gaz în aer de 5% până la 15% (în volum). Dacă concentrația este mai mică de 5%, atunci gazul nu va fi suficient pentru a porni contactul și, dacă este mai mare de 15%, atunci va fi prea puțin oxigen în amestec. Pentru utilizare, GNL este supus regazificării - evaporării fără prezența aerului.

GNL este privit ca o tehnologie prioritară sau importantă pentru importul de gaze naturale de către o serie de țări, inclusiv Franța, Belgia, Spania, Coreea de Sud și Statele Unite. Cel mai mare consumator de GNL este Japonia, unde aproape 100% din necesarul de gaz este acoperit de importurile de GNL.

Combustibil pentru motor

Începând cu anii 1990, au apărut diverse proiecte pentru utilizarea GNL ca combustibil pentru motor în transportul pe apă, feroviar și chiar rutier, folosind cel mai adesea motoare diesel-convertite.

Există deja exemple reale de funcționare a funcționării navelor maritime și fluviale care utilizează GNL. În Rusia, se stabilește producția de serie a locomotivei GNL TEM19-001. În Statele Unite și Europa, apar proiecte de transformare a camioanelor în GNL. Și există chiar și un proiect de dezvoltare a unui motor rachetă care va folosi GNL + oxigen lichid ca combustibil.

Motoare GNC

Una dintre principalele provocări asociate cu dezvoltarea pieței GNL pentru sectorul transporturilor este creșterea numărului de vehicule și nave care utilizează GNL ca combustibil. Principalele probleme tehnice din acest domeniu sunt legate de dezvoltarea și îmbunătățirea diferitelor tipuri de motoare CNG.

În prezent, există trei tehnologii pentru motoarele GNL utilizate pentru navele maritime: 1) un motor cu aprindere prin scânteie cu un amestec de combustibil aer slab; 2) motor cu dublu combustibil cu aprindere motorină diesel și gaz de lucru de joasă presiune; 3) motor cu dublu combustibil cu aprindere motorină diesel și gaz de lucru de înaltă presiune.

Motoarele cu aprindere prin scânteie funcționează numai pe gaz natural, în timp ce motoarele cu combustibil diesel / gaz pot funcționa pe motorină, GNL și păcură. Astăzi, există trei producători principali pe această piață: Wärtsila, Rolls-Royce și Mitsubishi Heavy Industries.

În multe cazuri, motoarele diesel existente pot fi convertite în motoare diesel / gaz cu două combustibili. Conversia motoarelor existente în acest mod ar putea fi o soluție viabilă din punct de vedere economic pentru transformarea navelor marine în GNL.

Vorbind despre dezvoltarea motoarelor pentru sectorul auto, este demn de remarcat compania americană Cummins Westport, care a dezvoltat o linie de motoare GNL concepute pentru camioane grele. În Europa, Volvo a lansat un nou motor dublu de 13 litri, alimentat cu motorină și GNC.

Inovațiile notabile ale motorului CNG includ motorul cu aprindere prin compresie compactă (CCI) dezvoltat de Motiv Engines. Acest motor are o serie de avantaje, dintre care principalul este o eficiență termică semnificativ mai mare decât analogii existenți.

Potrivit companiei, eficiența termică a motorului dezvoltat poate ajunge la 50%, în timp ce eficiența termică a motoarelor tradiționale pe gaz este de aproximativ 27%. (Luând ca exemplu prețurile carburanților din SUA, se poate calcula că un camion cu motor diesel costă 0,17 USD pe cai putere / oră, cu un motor tradițional GNC - 0,14 USD, cu un motor CCEI - 0,07 USD).

De asemenea, este demn de remarcat faptul că, la fel ca în cazul transportului maritim, multe motoare diesel pentru camioane pot fi transformate în motoare diesel cu GNC cu dublu combustibil.

Țări producătoare de GNL

Conform datelor din 2009, principalele țări producătoare de gaze naturale lichefiate au fost distribuite pe piață după cum urmează:

Primul loc a fost ocupat de Qatar (49,4 miliarde m³); urmată de Malaezia (29,5 miliarde m³); Indonezia (26,0 miliarde m³); Australia (24,2 miliarde m³); Algeria (20,9 miliarde m³). Trinidad și Tobago a închis lista (19,7 miliarde m³).

Principalii importatori de GNL în 2009 au fost: Japonia (85,9 miliarde m³); Republica Coreea (34,3 miliarde m³); Spania (27,0 miliarde m³); Franța (13,1 miliarde m³); SUA (12,8 miliarde m³); India (12,6 miliarde m³).

Rusia abia începe să intre pe piața GNL. În prezent, o singură fabrică de GNL, Sakhalin-2, funcționează în Rusia (a fost lansată în 2009, pachetul de control aparținând Gazprom, Shell are 27,5%, japonezii Mitsui și Mitsubishi - 12,5% și respectiv 10%). La sfârșitul anului 2015, producția se ridica la 10,8 milioane de tone, depășind capacitatea de proiectare cu 1,2 milioane de tone. Cu toate acestea, din cauza scăderii prețurilor pe piața mondială, veniturile din exportul de GNL în termeni de dolari au scăzut cu 13,3% față de anul anterior, la 4,5 miliarde de dolari.

Nu există condiții prealabile pentru îmbunătățirea situației pe piața gazului: prețurile vor continua să scadă. Până în 2020, cinci terminale de export GNL cu o capacitate totală de 57,8 milioane tone vor fi puse în funcțiune în Statele Unite. Va începe un război al prețurilor pe piața europeană a gazului.

Novatek devine al doilea jucător major pe piața rusă a GNL. Novatek-Yurkharovneftegaz (o filială a Novatek) a câștigat o licitație pentru dreptul de utilizare a blocului Nyakharta din Yamalo-Nenets Okrug Autonom.

Compania are nevoie de blocul Nyakharta pentru a dezvolta proiectul Arctic LNG (al doilea proiect Novatek axat pe exportul de gaze naturale lichefiate, primul este Yamal LNG): este situat în imediata apropiere a câmpului Yurkharovskoye, care este dezvoltat de Novatek- Yurkharovneftegaz. Suprafața site-ului este de aproximativ 3 mii de metri pătrați. kilometri. Începând cu 1 ianuarie 2016, rezervele sale erau estimate la 8,9 milioane de tone de petrol și 104,2 miliarde de metri cubi de gaz.

În martie, compania a început negocieri preliminare cu potențiali parteneri pentru vânzarea GNL. Conducerea companiei consideră că Thailanda este cea mai promițătoare piață.

Transportul gazului lichefiat

Livrarea de gaz lichefiat către consumator este un proces foarte complex și care necesită mult timp. După lichefierea gazelor în fabrici, GNL merge la depozitare. Transportul ulterior se efectuează folosind nave speciale - transportatori de gaze echipate cu criocisterne. Este posibilă și utilizarea vehiculelor speciale. Gazul de la transportatorii de gaze intră în punctele de regazificare și apoi este transportat de-a lungul conducte .

Cisterne sunt transportatori de gaze.

Transportorul de GNL sau transportatorul de metan este o navă special concepută pentru transportul GNL în tancuri (tancuri). Pe lângă rezervoarele de gaz, astfel de nave sunt echipate cu unități frigorifice pentru răcirea GNL.

Cei mai mari producători de nave pentru transportul gazului natural lichefiat sunt șantierele navale japoneze și coreene: Mitsui, Daewoo, Hyundai, Mitsubishi, Samsung, Kawasaki... La șantierele navale coreene au fost create peste două treimi din transportatorii mondiali de gaze. Cisterne moderne din seria Q-Flex și Q-Max capabil să transporte până la 210-266 mii m3 de GNL.

Primele informații despre transportul de gaze lichefiate pe mare datează din anii 1929-1931, când Shell a transformat temporar cisterna „Megara” într-o navă pentru transportul gazului lichefiat și a construit în Olanda nava „Agnita” cu o greutate de 4.5 mii de tone, concepute pentru transportul simultan de ulei, gaze lichefiate și acid sulfuric. Cisterne Shell numite după scoici- au fost tranzacționate de tatăl fondatorului companiei, Marcus Samuel

Transportul maritim al gazelor lichefiate a avut o dezvoltare largă abia după sfârșitul celui de-al doilea război mondial. Inițial, navele erau folosite pentru transport, transformate din tancuri sau nave de marfă uscată. Experiența acumulată în proiectarea, construcția și funcționarea primilor transportatori de gaze a făcut posibilă trecerea la căutarea celor mai profitabile modalități de transport al acestor gaze.

Cisternă modernă tip GNL (transportor de metan) poate transporta 145-155 mii m3 de gaz lichefiat, din care se pot obține aproximativ 89-95 milioane m3 de gaze naturale ca urmare a regazificării. Datorită faptului că purtătorii de metan sunt extrem de intensivi în capital, simplul lor este inacceptabil. Sunt rapide, viteza unei nave maritime care transportă GNL ajunge la 18-20 de noduri, comparativ cu 14 noduri pentru un petrolier standard.

În plus, operațiunile de încărcare și descărcare a GNL nu necesită mult timp (12-18 ore în medie). În caz de accident, petrolierele cu GNL au o structură cu carenă dublă concepută special pentru a preveni scurgerile și ruperile. Marfa (GNL) este transportată la presiunea atmosferică și la o temperatură de -162 ° C în rezervoare speciale izolate termic în interiorul corpului interior al unui transportator de gaz.

Sistemul de stocare a mărfurilor constă dintr-un container sau rezervor primar pentru depozitarea lichidului, un strat de izolație, un container secundar conceput pentru a preveni scurgerile și un alt strat de izolație. Dacă rezervorul primar este deteriorat, izolația secundară va preveni scurgerile. Toate suprafețele în contact cu GNL sunt realizate din materiale rezistente la temperaturi extrem de scăzute.

Prin urmare, ca astfel de materiale, de regulă, se utilizează oțel inoxidabil, aluminiu sau invar (un aliaj pe bază de fier cu un conținut de nichel de 36%).

O trăsătură distinctivă a transportatorilor de GNL de tip Moss, care reprezintă în prezent 41% din flota mondială de transportatori de metan, sunt tancurile sferice autoportante, care, de regulă, sunt fabricate din aluminiu și sunt atașate la corpul navei cu guler. de-a lungul ecuatorului tancului.

57% dintre transportatorii de GNL utilizează sisteme de rezervoare cu trei membrane (sistemul GazTransport, sistemul Technigaz și sistemul CS1). Modelele cu membrană utilizează o membrană mult mai subțire care este susținută de pereții carcasei. Sistemul GazTransport include membrane primare și secundare sub formă de panouri plate Invar, în timp ce în sistemul Technigaz membrana primară este realizată din oțel inoxidabil ondulat.

În sistemul CS1, panourile invar din sistemul GazTransport, care acționează ca o membrană primară, sunt combinate cu membrane cu trei straturi Technigaz (tablă de aluminiu între două straturi de fibră de sticlă) ca izolație secundară.

Spre deosebire de vasele de GPL (gaz petrolier lichefiat), transportatorii de gaz nu sunt echipați cu o instalație de lichefiere a punții, iar motoarele lor funcționează pe gaz cu pat fluidizat. Având în vedere că o parte din încărcătură (gaz natural lichefiat) suplimentează păcura ca combustibil, petrolierele GNL ajung la portul de destinație cu o cantitate diferită de GNL care a fost încărcată pe ele la uzina de lichefiere.

Valoarea maximă admisibilă a ratei de evaporare într-un pat fluidizat este de aproximativ 0,15% din volumul de marfă pe zi. Turbinele cu abur sunt utilizate în principal ca sistem de propulsie pe suporturile de metan. În ciuda consumului redus de combustibil, turbinele cu abur pot fi ușor adaptate pentru a funcționa pe gaz cu pat fluidizat.

O altă caracteristică unică a transportatorilor de GNL este că, de regulă, o mică parte din încărcătură este lăsată în ele pentru a răci rezervoarele la temperatura necesară înainte de încărcare.

Următoarea generație de cisterne GNL se caracterizează prin noi caracteristici. În ciuda capacității de încărcare mai mari (200-250 mii m3), navele au același pescaj - astăzi o navă cu o capacitate de încărcare de 140 mii m3 are un pescaj tipic de 12 metri datorită restricțiilor aplicate în Canalul Suez și cel mult Terminalele GNL.

Cu toate acestea, corpul lor va fi mai larg și mai lung. Puterea turbinelor cu abur nu va permite navelor atât de mari să atingă viteza suficientă, așa că vor folosi un motor diesel cu motorină dublă, dezvoltat în anii 1980. În plus, mulți transportatori de GNL, la care au fost plasate comenzi astăzi, vor fi echipați cu o unitate de regazificare a navei.

Evaporarea gazelor pe transportatorii de metan de acest tip va fi controlată în același mod ca și pe nave pentru transportul gazului petrolier lichefiat (GPL), ceea ce va evita pierderea încărcăturii în călătorie.

Piața transportului de gaze lichefiate

Transporturile de GNL sunt transport maritim de la instalațiile de lichefiere a gazelor până la terminalele de regazificare. În noiembrie 2007, în lume existau 247 de cisterne GNL cu o capacitate de încărcare de peste 30,8 milioane m3. Boom-ul comerțului cu GNL a asigurat ocuparea deplină a tuturor navelor în această etapă comparativ cu mijlocul anilor 1980, când 22 de nave erau inactive.

În plus, până la sfârșitul deceniului, vor fi puse în funcțiune aproximativ 100 de nave. Vârsta medie a flotei mondiale de GNL este de aproximativ șapte ani. Vârsta de 110 nave este de patru ani sau mai puțin, iar vârsta de 35 de nave variază de la cinci la nouă ani.

Aproximativ 70 de cisterne funcționează de 20 de ani sau mai mult. Cu toate acestea, au în continuare o durată lungă de viață utilă, deoarece tancurile de GNL au de obicei o durată de viață de 40 de ani datorită caracteristicilor lor rezistente la coroziune. Printre acestea, există până la 23 de tancuri (nave mici vechi care deservesc comerțul cu GNL mediteranean), care pot fi înlocuite sau modernizate semnificativ în următorii trei ani.

Dintre cele 247 de tancuri în exploatare în prezent, peste 120 deservesc Japonia, Coreea de Sud și Taipei chinezesc, 80 - Europa și restul navelor - America de Nord. În ultimii ani s-a înregistrat o creștere fenomenală a numărului de nave care deservesc operațiuni comerciale în Europa și America de Nord, în timp ce Orientul Îndepărtat a cunoscut doar o ușoară creștere din cauza stagnării cererii în Japonia.

Regazificarea gazelor naturale lichefiate

După livrarea gazului natural la destinație, are loc procesul de regazificare a acestuia, adică transformarea dintr-o stare lichidă înapoi în una gazoasă.

Cisterna livrează GNL către terminale speciale de regazificare, care constau dintr-o dana, un raft de descărcare, rezervoare de stocare, un sistem de evaporare, instalații pentru prelucrarea gazelor de evaporare din rezervoare și o unitate de dozare.

La sosirea la terminal, GNL este pompat de la cisterne în rezervoare de stocare într-o formă lichefiată, apoi, după cum este necesar, GNL este transformat într-o stare gazoasă. Conversia în gaz are loc într-un sistem de evaporare folosind căldura.

În ceea ce privește capacitatea terminalelor GNL, precum și în ceea ce privește importurile de GNL, Japonia este în frunte - 246 miliarde de metri cubi pe an, conform datelor din 2010. Pe locul doi se află Statele Unite, cu peste 180 de miliarde de metri cubi pe an (date din 2010).

Astfel, sarcina principală în dezvoltarea terminalelor de recepție este în primul rând construirea de noi unități în diferite țări. Astăzi, 62% din puterea de primire este reprezentată de Japonia, SUA și Coreea de Sud. Împreună cu Marea Britanie și Spania, capacitatea de primire a primelor 5 țări este de 74%. Restul de 26% este distribuit între 23 de țări. În consecință, construcția de noi terminale va deschide noi și extinde piețele existente pentru GNL.

Perspective pentru dezvoltarea piețelor GNL în lume

De ce crește industria gazului lichefiat într-un ritm din ce în ce mai mare în lume? În primul rând, în unele regiuni geografice, de exemplu în Asia, transportul de gaze cu cisterne este mai profitabil. Cu o distanță de peste 2.500 de kilometri, gazul lichefiat poate concura deja la preț cu conducta. Comparativ cu conductele, GNL are și avantajele extinderii modulare a aprovizionării și, în unele cazuri, elimină și problemele de trecere a frontierei.

Cu toate acestea, există și capcane. Industria GNL își ocupă nișa în regiunile îndepărtate care nu au propriile rezerve de gaze. Majoritatea volumelor de GNL sunt contractate în etapa de proiectare și producție. Industria este dominată de un sistem de contracte pe termen lung (de la 20 la 25 de ani), care necesită o coordonare dezvoltată și complexă a participanților la producție, exportatori, importatori și transportatori. Toate acestea sunt privite de unii analiști ca o posibilă barieră în calea creșterii comerțului cu gaze lichefiate.

În general, pentru ca gazul lichefiat să devină o sursă de energie mai accesibilă, costul furnizării GNL trebuie să concureze cu succes în ceea ce privește prețul cu surse alternative de combustibil. Astăzi situația se dezvoltă în sens invers, ceea ce nu anulează dezvoltarea acestei piețe în viitor.

Continuare:

- Partea 3: Supape fluture pentru temperaturi criogenice

La pregătirea materialului, au fost utilizate datele de pe site-uri:

- lngas.ru/transportation-lng/istoriya-razvitiya-gazovozov.html

- lngas.ru/transportation-lng/morskie-perevozki-spg.html

- innodigest.com/ liquefied-natural-gas-spg-kak-alte /? lang = ru

- expert.ru/ural/2016/16/novyij-uchastok-dlya-spg/

Industria petrolului și a gazelor este considerată pe bună dreptate una dintre cele mai înalte industrii din lume. Echipamentul utilizat pentru producția de petrol și gaze conține sute de mii de articole și include o varietate de dispozitive - din elemente supape de închidere, cântărind câteva kilograme, către structuri gigantice - platforme de foraj și tancuri de dimensiuni gigantice și care costă multe miliarde de dolari. În acest articol, vom arunca o privire asupra giganților offshore ai industriei de petrol și gaze.

Cisterne de tip Q-max

Cele mai mari cisterne de gaz din istoria omenirii pot fi numite pe bună dreptate cisterne de tip Q-max. „Q” aici reprezintă Qatar și „Max”- maxim. O întreagă familie a acestor giganți plutitori a fost creată special pentru livrarea pe mare a gazului lichefiat din Qatar.

Navele de acest tip au început să fie construite în 2005 la șantierele navale ale companiei Samsung Heavy Industries- o divizie de construcții navale a companiei Samsung. Prima navă a fost lansată în noiembrie 2007. A fost numit "Moza", în cinstea soției șeicului Moz bint Nasser al-Misned. În ianuarie 2009, după ce a încărcat 266.000 de metri cubi de GNL în portul Bilbao, o navă de acest tip a traversat Canalul Suez pentru prima dată.

Transportatorii de gaz de tipul Q-max sunt operați de companie STASCo dar deținută de Qatar Gas Transportation Company (Nakilat) și închiriată în principal de companii Qatari LNG. În total, au fost semnate contracte pentru construirea a 14 astfel de nave.

Dimensiunile unei astfel de nave sunt de 345 metri lungime și 53,8 metri lățime. Nava are o înălțime de 34,7 metri (114 picioare) și un tiraj de aproximativ 12 metri (39 picioare). În același timp, nava conține un volum maxim de GNL egal cu 266.000 de metri cubi. m (9.400.000 metri cubi).

Iată fotografiile celor mai mari nave din această serie:

Cisterna "Moza"- prima navă din această serie. Numit după soția șeicului Moz bint Nasser al-Misned. Ceremonia de numire a avut loc pe 11 iulie 2008 la șantierul naval Samsung Heavy Industriesîn Coreea de Sud.

petrolier« Bu samra»

Petrolier« Mekaines»

Nava Pipelay "Spirit pionier"

În iunie 2010 compania elvețiană Allseas Marine Contractors a semnat un contract pentru construirea unei nave destinate transportului platformelor de foraj și așezării conducte de-a lungul fundului mării. Nava numită „Pieter Schelte”, dar ulterior redenumit în, a fost construit la șantierul naval al companiei DSME (Daewoo Shipbuilding & Marine Engineering) iar în noiembrie 2014 a plecat din Coreea de Sud spre Europa. Trebuia să folosească nava pentru așezarea țevilor South Streamîn Marea Neagră.

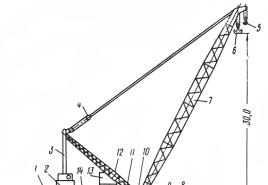

Nava are 382 m lungime și 124 m lățime. Amintiți-vă că înălțimea clădirii Empire State din Statele Unite este de 381 m (pe acoperiș). Adâncimea laterală este de 30 m. Unicitatea navei este, de asemenea, în faptul că echipamentul său permite așezarea conductelor la adâncimi record - până la 3500 m.

în curs de finalizare pe linia de plutire, iulie 2013

la șantierul naval Daewoo din Geoje, martie 2014

în etapa finală de finalizare, iulie 2014

Dimensiuni comparative (suprafața punții superioare) a navelor uriașe, de sus în jos:

- cel mai mare supercisterne din istorie „Seawise Giant”;

- catamaran „Pieter Schelte”;

- cel mai mare vas de croazieră din lume "Allure of the Seas";

- legendarul „Titanic”.

Sursa foto - ocean-media.su

Instalatie plutitoare pentru producerea gazului natural lichefiat "Prelude"

Următorul gigant are o dimensiune comparabilă cu pipelayerul plutitor - „Preludiu FLNG”(din engleză - "instalație plutitoare pentru producția de gaze naturale lichefiate" Preludiu»») - prima fabrică din lume pentru producerea de gaz natural lichefiat (GNL) plasat pe o platformă plutitoare și destinat producției, tratamentului, lichefierii gazelor naturale, stocării și descărcării GNL pe mare.

Azi "Preludiu" este cel mai mare obiect plutitor de pe Pământ. Cea mai apropiată navă ca mărime până în 2010 a fost un tanc petrolier "Knock Nevis" 458 lungime și 69 metri lățime. În 2010, a fost tăiat în fier vechi, iar lauri ale celui mai mare obiect plutitor au trecut la stratul de conducte „Pieter Schelte”, ulterior redenumit în

În contrast, lungimea platformei "Preludiu" Cu 106 metri mai puțin. Dar este mai mare în ceea ce privește tonajul (403.342 tone), lățimea (124 m) și deplasarea (900.000 tone).

in afara de asta "Preludiu" nu este o navă în sensul exact al cuvântului, deoarece nu are motoare, cu doar câteva pompe de apă la bord utilizate pentru manevră

Decizia de a construi o uzină "Preludiu" a fost luat Royal Dutch Shell 20 mai 2011, iar construcția a fost finalizată în 2013. Potrivit proiectului, instalația plutitoare va produce 5,3 milioane de tone de hidrocarburi lichide pe an: 3,6 milioane de tone de GNL, 1,3 milioane de tone de condens și 0,4 milioane de tone de GPL. Greutatea structurii este de 260 de mii de tone.

Deplasarea la sarcină maximă este de 600.000 de tone, ceea ce este de 6 ori mai mare decât deplasarea celui mai mare portavion.

Planta plutitoare va fi situată în largul coastei Australiei. Această decizie neobișnuită de a localiza o instalație de GNL pe mare a fost determinată de poziția guvernului australian. A permis extragerea gazelor pe raft, dar a refuzat categoric să plaseze fabrica pe coasta continentului, temându-se că un astfel de cartier va afecta negativ dezvoltarea turismului.

Eficiența transportului maritim al GNL rusesc poate fi crescută semnificativ datorită utilizării celor mai recente dezvoltări tehnologice.

Intrarea Rusiei pe piața globală a GNL a coincis cu apariția tehnologiilor îmbunătățite pentru transportul pe mare al gazului lichefiat. Primii transportatori de gaze de generație nouă și terminalele de recepție au primit comision pentru a reduce semnificativ costul transportului GNL. Gazprom are o ocazie unică de a-și crea propriul sistem pentru transportul gazului lichefiat, folosind cele mai recente realizări în acest domeniu și câștigând avantaje față de concurenți care vor necesita mult timp pentru re-echiparea tehnică.

Luați în considerare tendințele de ultimă oră

Lansarea primei fabrici de GNL din Rusia pe Sahalin, pregătirea pentru construirea unei instalații de producție și mai mari la câmpul Shtokman și dezvoltarea unui proiect pentru o uzină de GNL în Yamal, includ transportul maritim al gazului lichefiat în lista tehnologiilor critice pentru tara noastra. Acest lucru face relevantă analiza ultimelor tendințe în dezvoltarea transportului maritim GNL, astfel încât nu numai tehnologiile existente, ci și cele promițătoare să fie încorporate în dezvoltarea proiectelor interne.

Printre proiectele implementate în ultimii ani, următoarele direcții se pot distinge în creșterea eficienței transportului maritim al GNL:

1. Creșterea capacității cisterne-GNL;

2. Creșterea ponderii vaselor cu rezervoare de tip membrană;

3. Utilizarea motoarelor diesel ca centrală navală;

4. Apariția terminalelor GNL de apă adâncă.

Creșterea capacității petrolierelor GNL

De mai bine de 30 de ani, capacitatea maximă a petrolierelor GNL nu a depășit 140-145 mii metri cubi. m, ceea ce echivalează cu o capacitate de ridicare de 60 mii tone de GNL. În decembrie 2008, a fost pus în funcțiune petrolierul GNL Mozah (Fig. 1), tip Q-Max, cel mai important dintr-o serie de 14 nave cu o capacitate de 266 mii metri cubi. m. Comparativ cu cele mai mari nave existente, capacitatea sa este cu 80% mai mare. Concomitent cu construcția de cisterne de tip Q-Max, au fost plasate comenzi la șantierele navale sud-coreene pentru construcția celei de-a 31-a navă de tip Q-Flex cu o capacitate de 210-216 mii de metri cubi. m, care este cu aproape 50% mai mult decât navele existente.

Potrivit Samsung Heavy Industries, șantierul naval din care a fost construit Mozah, în viitorul previzibil capacitatea petrolierelor GNL nu va depăși 300 de mii de metri cubi. m, din cauza dificultăților tehnologice ale construcției lor. Cu toate acestea, creșterea capacității vaselor Q-Max și Q-Flex a fost realizată numai datorită creșterii lungimii și lățimii corpului, menținând în același timp pescajul standard de 12 metri pentru navele-cisternă mari, care este determinat de adâncimi la terminalele existente. În următorul deceniu, va fi posibil să se opereze transportoare de gaze cu un tiraj de 20-25 m, ceea ce va crește capacitatea la 350 mii de metri cubi. m și îmbunătățesc performanțele de conducere îmbunătățind contururile hidrodinamice ale corpului. Acest lucru va reduce, de asemenea, costurile de construcție, deoarece pot fi construite cisterne mai mari fără a crește dimensiunea docurilor și alunecărilor.

La organizarea exportului de GNL din Rusia, este necesar să se evalueze posibilitatea utilizării navelor cu capacitate crescută. Construcția navelor cu o capacitate de 250-350 mii metri cubi. m va permite reducerea costurilor unitare ale transportului gazelor rusești și obținerea unui avantaj competitiv pe piețele externe.

Avea creșterea ponderii cisternelor cu membrană

În prezent, cisternele GNL utilizează două tipuri principale de cisterne de marfă (cisterne în care este transportat GNL): sferice independente (sistem Kvaerner-Moss) și membrană prismatică încorporată (transport de gaze - sistem Technigas). Rezervoarele sferice inserate au o grosime de 30-70 mm (centura ecuatorială - 200 mm) și sunt fabricate din aliaje de aluminiu. Acestea sunt instalate („încorporate”) în corpul cisternei fără a fi conectate la structurile corpului, sprijinindu-se pe fundul navei prin intermediul unor cilindri speciali de susținere. Rezervoarele cu membrană prismatică au o formă aproape dreptunghiulară. Membranele sunt realizate dintr-o foaie subțire (0,5-1,2 mm) de oțel aliat sau Invar (aliaj de fier-nichel) și sunt doar o coajă în care este încărcat gaz lichefiat. Toate sarcinile statice și dinamice sunt transmise prin stratul de izolație termică către corpul navei. Siguranța necesită o membrană primară și secundară pentru a asigura siguranța GNL în caz de deteriorare a primarului, precum și un strat dublu de izolație termică - între membrane și între membrana secundară și corpul navei.

Cu o capacitate de cisternă de până la 130 de mii de metri cubi. metri, utilizarea rezervoarelor sferice este mai eficientă decât rezervoarele cu membrană, în intervalul 130-165 mii metri cubi. m, caracteristicile lor tehnice și economice sunt aproximativ egale, cu o creștere suplimentară a capacității, utilizarea rezervoarelor cu membrană devine preferabilă.

Rezervoarele cu membrană reprezintă aproximativ jumătate din greutatea rezervoarelor sferice, iar forma lor permite utilizarea spațiului corpului navei cu eficiență maximă. Ca rezultat, cisternele cu membrană au dimensiuni și deplasare mai mici pe tonaj. Acestea sunt mai ieftine de construit și mai economice de operat, în special datorită taxelor mai mici pentru port și Suez și Canalul Panama.

În prezent, există cote aproximativ egale de tancuri cu rezervoare sferice și cu membrană. Datorită creșterii capacității, în viitorul apropiat vor prevala cisterne cu membrană, printre navele în construcție și planificate pentru construcție, cota lor este de aproximativ 80%.

În raport cu condițiile rusești, o caracteristică importantă a navelor este capacitatea de a opera în mările Arctice. Potrivit experților, sarcinile de compresie și șoc care apar atunci când depășesc câmpurile de gheață sunt periculoase pentru tancurile cu membrană, ceea ce le face riscante să opereze în condiții dificile de gheață. Producătorii de cisterne cu membrană susțin contrariul, citând calcule conform cărora membranele, în special cele ondulate, au o flexibilitate ridicată a deformării, care exclude ruperea lor chiar și cu deteriorări semnificative ale structurilor corpului. Cu toate acestea, nu se poate garanta că membrana nu va fi perforată de elemente ale acestor structuri. În plus, un vas cu rezervoare deformate, chiar și reținând etanșeitatea, nu poate fi permis pentru o funcționare ulterioară, iar înlocuirea unei părți a membranelor necesită reparații lungi și costisitoare. Prin urmare, proiectele de cisterne GNL pentru gheață prevăd utilizarea rezervoarelor sferice detașabile, a căror parte inferioară este situată la o distanță considerabilă de linia de plutire și partea subacvatică a părții laterale.

Este necesar să se ia în considerare posibilitatea construirii de cisterne cu membrană pentru exportul de GNL din Peninsula Kola (Teriberka). Se pare că pentru uzina de GNL Yamal se pot utiliza numai nave cu tancuri sferice.

Aplicarea motoarelor diesel și a instalațiilor de lichefiere a gazelor la bord

O caracteristică a navelor noilor modele este utilizarea instalațiilor diesel și diesel-electrice ca motoare principale, care sunt mai compacte și mai economice decât turbinele cu abur. Acest lucru a făcut posibilă reducerea semnificativă a consumului de combustibil și reducerea dimensiunii camerei mașinilor. Până de curând, cisternele GNL erau echipate exclusiv cu unități de turbină cu abur capabile să utilizeze gaze naturale care se evaporă din rezervoare. Prin arderea gazului vaporizat în cazanele cu abur, cisternele cu turbină GNL acoperă până la 70% din necesarul de combustibil.

Pe multe nave, inclusiv tipurile Q-Max și Q-Flex, problema evaporării GNL a fost rezolvată prin plasarea la bord a unei unități de lichefiere a gazelor. Gazul vaporizat este din nou lichefiat și returnat în rezervoare. O unitate de re-lichefare a gazului la bord crește semnificativ costul unui petrolier GNL, dar pe linii lungi, utilizarea sa este considerată justificată.

Pe termen lung, problema poate fi rezolvată prin reducerea volatilității. Dacă pentru navele construite în anii 1980, pierderile pentru evaporarea GNL au fost de 0,2-0,35% din volumul de marfă pe zi, atunci pe navele moderne această cifră este cu aproximativ jumătate mai mică - 0,1-0,15%. Se poate aștepta ca în următorul deceniu nivelul pierderilor din evaporare să fie redus în continuare cu un factor de doi.

Se poate presupune că, în condițiile de navigație pe gheață a unui petrolier GNL echipat cu un motor diesel, este necesară prezența unei unități de lichefiere a gazului la bord, chiar și cu un nivel redus de evaporare. Atunci când navigați în condiții de gheață, puterea maximă a sistemului de propulsie va fi utilizată numai pentru o parte a traseului și, în acest caz, volumul de gaz evaporat din rezervoare va depăși capacitatea motoarelor de a-l utiliza.

Noii transportatori GNL ar trebui să fie echipați cu motoare diesel. Prezența unei unități de lichefiere a gazului la bord este probabil să fie utilă atât atunci când funcționează pe cele mai lungi rute, de exemplu, spre coasta de est a Statelor Unite, cât și în timpul zborurilor de navetă din Peninsula Yamal.

Apariția terminalelor GNL de adâncime

Primul terminal offshore de recepție și regazificare a GNL din lume, Gulf Gateway, a intrat în funcțiune în 2005, devenind și primul terminal construit în Statele Unite în ultimii 20 de ani. Terminalele portuare sunt situate pe structuri plutitoare sau insule artificiale, la o distanță considerabilă de linia de coastă, adesea în afara apelor teritoriale (așa-numitele terminale offshore). Acest lucru face posibilă scurtarea timpului de construcție, precum și asigurarea îndepărtării terminalelor la o distanță sigură de instalațiile de pe uscat. Se poate aștepta ca înființarea de terminale offshore în următorul deceniu să extindă semnificativ capacitatea Americii de Nord de a importa GNL. Există cinci terminale care operează în SUA și mai sunt aproximativ 40 de proiecte de construcții, dintre care 1/3 sunt terminale de raid.  Terminalele portuare pot accepta nave cu pescaj semnificativ. Terminalele de apă adâncă, de exemplu, Golful Gateway, nu au deloc restricții asupra pescajului navelor, proiectele altora prevăd un pescaj de până la 21-25 m. Un exemplu este proiectul terminalului BroadWater . Se propune ca terminalul să fie situat la 150 km nord-est de New York, în strâmtoarea Long Island, la adăpost de valuri. Terminalul va consta dintr-o mică platformă de grămadă instalată la o adâncime de 27 de metri și o unitate plutitoare de depozitare și regazificare (FSRU), cu o lungime de 370 metri și o lățime de 61 de metri, care va servi simultan ca dana pentru cisterne GNL cu tiraj până la 25 de metri (Fig. 2 și 3). Proiectele unui număr de terminale terestre prevăd, de asemenea, manipularea navelor cu pescaj sporit și cu o capacitate de 250-350 mii de metri cubi. m.

Terminalele portuare pot accepta nave cu pescaj semnificativ. Terminalele de apă adâncă, de exemplu, Golful Gateway, nu au deloc restricții asupra pescajului navelor, proiectele altora prevăd un pescaj de până la 21-25 m. Un exemplu este proiectul terminalului BroadWater . Se propune ca terminalul să fie situat la 150 km nord-est de New York, în strâmtoarea Long Island, la adăpost de valuri. Terminalul va consta dintr-o mică platformă de grămadă instalată la o adâncime de 27 de metri și o unitate plutitoare de depozitare și regazificare (FSRU), cu o lungime de 370 metri și o lățime de 61 de metri, care va servi simultan ca dana pentru cisterne GNL cu tiraj până la 25 de metri (Fig. 2 și 3). Proiectele unui număr de terminale terestre prevăd, de asemenea, manipularea navelor cu pescaj sporit și cu o capacitate de 250-350 mii de metri cubi. m.

Deși nu toate proiectele de terminale noi vor fi implementate, în viitorul previzibil cea mai mare parte a GNL va fi importată în America prin terminale capabile să primească cisterne GNL cu un tiraj de peste 20 m. Pe termen lung, terminale similare vor juca un rol semnificativ rol în Europa de Vest și Japonia.

Construcția terminalelor de transport maritim în Teriberka capabile să primească nave cu pescaj de până la 25 m va oferi un avantaj competitiv în exportul de GNL către America de Nord și, pe termen lung, către Europa. În cazul unui proiect pentru o fabrică de GNL în Yamal, superficialitatea Mării Kara în largul coastei peninsulei exclude utilizarea navelor cu un pescaj de peste 10-12 metri.

concluzii

Ordinea a 45 de cisterne GNL super-mari de tipurile Q-Max și Q-Flex a schimbat simultan înțelegerea dominantă a eficienței transportului GNL. Potrivit clientului acestor nave, Qatar Gas Transport Company, o creștere a capacității unitare a petrolierelor, precum și o serie de îmbunătățiri tehnice, va reduce costul transportului GNL cu 40%. Costul construirii navelor, pe unitate de capacitate de transport, este cu 25% mai mic. Aceste nave nu au pus încă în aplicare întregul set de soluții tehnice promițătoare, în special un tiraj sporit și o izolație termică îmbunătățită a rezervoarelor.

Care va fi petrolierul „ideal” GNL pentru viitorul apropiat? Va fi o navă cu o capacitate de 250-350 mii de metri cubi. m de GNL și un tiraj de peste 20 m. Rezervoarele cu membrană cu izolație termică îmbunătățită vor reduce evaporarea la 0,05-0,08% din volumul de GNL transportat pe zi, iar o unitate de lichefiere a gazului la bord va elimina aproape complet pierderile de marfă. Centrala diesel va oferi o viteză de aproximativ 20 de noduri (37 km / h). Construcția de nave chiar mai mari, cu o gamă completă de soluții tehnice avansate, va reduce costul transportului GNL la jumătate în comparație cu nivelul actual și costul construcției de nave - cu 1/3.

Reducerea costului transportului GNL va avea următoarele implicații:

1. GNL va primi avantaje suplimentare față de gazul „de țeavă”. Distanța la care GNL este mai eficient decât conducta va fi redusă cu încă 30-40%, de la 2500-3000 km la 1500-2000 km, iar pentru conductele submarine - până la 750-1000 km.

2. Distanțele de transport GNL vor crește, iar schemele logistice vor deveni mai complexe și mai variate.

3. Consumatorii vor avea posibilitatea de a-și diversifica sursele de GNL, ceea ce va spori concurența pe această piață.

Acesta va fi un pas semnificativ către formarea unei piețe globale unice de gaze naturale, în locul celor două piețe locale existente de GNL existente astăzi - Asia-Pacific și Atlantic. Un impuls suplimentar va fi oferit de modernizarea Canalului Panama, care este planificată să fie finalizată până în 2014-2015. O creștere a dimensiunii camerelor de blocare din canal de la 305x33,5 m la 420x60 m va permite celor mai mari cisterne GNL să se deplaseze liber între cele două oceane.

Concurența crescută necesită ca Rusia să profite la maximum de cele mai noi tehnologii. Costul unei greșeli în această chestiune va fi extrem de mare. Cisterne GNL, datorită costului ridicat, sunt în funcțiune de 40 de ani sau mai mult. Prin încorporarea soluțiilor tehnice învechite în schemele de transport, Gazprom își va submina poziția competitivă pe piața GNL în deceniile următoare. Dimpotrivă, oferind transport între terminalul de transport maritim din Teriberka și terminalele offshore din Statele Unite, folosind nave cu tonaj mare cu pescaj sporit, compania rusă își va depăși concurenții din Golful Persic în ceea ce privește eficiența aprovizionării.

Uzina de GNL Yamal nu va putea utiliza cele mai eficiente cisterne GNL din cauza apelor puțin adânci și a condițiilor de gheață. Cea mai bună soluție este probabil un sistem de transport alimentator, cu transbordare GNL prin Teriberka.

Perspectivele utilizării pe scară largă a transportului maritim la exportul de gaz pune pe ordinea de zi problema organizării construcției de cisterne GNL în Rusia sau cel puțin participarea întreprinderilor rusești la construcția acestora. În prezent, niciuna dintre întreprinderile naționale de construcție navală nu are proiecte, tehnologii și experiență în construcția acestor nave. Mai mult, în Rusia nu există un singur șantier naval capabil să construiască nave cu tonaj mare. O descoperire în această direcție poate fi achiziționarea de către un grup de investitori ruși a unei părți din activele Aker Yards, care are tehnologii pentru construcția de cisterne GNL, inclusiv cele din clasa de gheață, precum și șantierele navale din Germania și Ucraina capabile să construirea de nave cu tonaj mare.