Nava transportatoare de gaze. Cum va arăta transportatorul de GNL al viitorului? Specificații tehnice pentru cisterna de gaze lichefiate

Caracteristici de asigurare a funcționării în condiții de siguranță a echipamentului tehnic al navei pentru autocisterne

În ultimii 10 ani, numărul navelor pentru transportul gazelor lichefiate - transportatori de gaze aproape s-a triplat. Acest tip de navă aparține categoriei complexității tehnice crescute datorită echipamentelor tehnologice utilizate și a pericolului crescut datorită naturii încărcăturii transportate.

Acest tip de nave este relativ nou în practica internă, motiv pentru care caracteristicile funcționării în siguranță a mijloacelor tehnice utilizate pe acestea sunt insuficient dezvoltate și necesită sistematizarea și aplicarea unor abordări moderne pentru organizarea proceselor tehnologice.

A.I. Epikhin, Candidat la științe tehnice, profesor asociat al Departamentului „Motoare termice marine” al instituției federale de învățământ bugetar de stat pentru învățământul superior „Universitatea de stat de medicină numită după amiralul F.F. Ushakov "

Centrale electrice ale petrolierelor

Datorită particularităților transportului de marfă, transportatorii de gaze se caracterizează printr-o viteză de mișcare mai mare, prin urmare raportul lor putere-greutate este semnificativ mai mare decât petrolierele comparabile în greutate.

Cea de-a doua diferență semnificativă între centrala electrică a transportatorilor de gaze este că ponderea consumatorilor tehnologici reprezintă până la 30% din capacitatea instalată a motorului principal, motiv pentru care practica utilizării centralelor electrice separate și generatoare de căldură tehnologice puternice și instalațiile consumatoare de căldură de pe transportoare de gaze sunt destul de frecvente.

A treia diferență semnificativă între transportatorii moderni de gaze și alte tipuri de nave este zona de utilizare - în ultimii 20 de ani, producția de gaz a crescut semnificativ în regiunile subarctice și arctice îndepărtate, așezarea conductelor de gaz prin care este practic imposibilă, ca urmare a faptului că operatorii de gaz au pus în funcțiune în ultimii ani, în special în RF, asigură performanțe ridicate din clasa de gheață, în timp ce mulți dintre ei sunt echipați cu sisteme de propulsie electrică de tip Azipod, care, datorită unui număr de tehnici , motive de proiectare și tehnologice, introduce condiții suplimentare în problema asigurării siguranței funcționării STS.

Siguranța funcționării STS

STS-urile moderne se caracterizează printr-un nivel ridicat de complexitate a proceselor tehnologice care apar în acestea, ceea ce duce la rândul său la o creștere a numărului de parametri controlați și a combinațiilor posibile ale acestora, crescând sarcina asupra operatorilor acestor sisteme. În același timp, există o creștere corespunzătoare a probabilității de apariție a riscurilor de situații periculoase asociate cu realizarea unui număr de parametri ai proceselor tehnologice periculoase ale unor astfel de combinații reciproce, în care probabilitatea unor situații de urgență crește semnificativ. Drept urmare, în condiții de încărcare semnificativă a muncii pentru operatori și de o cantitate mare de informații analitice, există riscuri de a lua decizii incorecte care pot duce la situații de urgență pe navă.

Majoritatea STS-urilor de mai sus sunt automatizate în diferite grade și sunt echipate cu instrumente și dispozitive de control, ceea ce simplifică foarte mult organizarea acțiunilor de control, diagnostic și control, precum și funcțiile de monitorizare în timpul funcționării lor, cu toate acestea, în orice caz, implementarea un concept cuprinzător pentru a asigura funcționarea în siguranță a sistemelor tehnice ale navei ca soluție fundamentală necesită disponibilitatea mijloacelor de control tehnic continuu asupra tuturor proceselor care au loc în nodurile și elementele STS.

Cel mai mare pericol este caracterizat de situații de urgență care duc la pierderea progresului transportatorului de gaze, deoarece acestea pot duce la accidente precum coliziunea cu un obstacol, aterizarea la sol, vrac, răsturnarea în furtună etc.

Defecțiuni ale turbinei cu abur

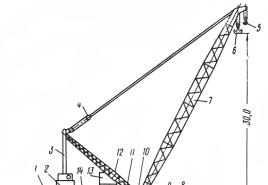

În ceea ce privește tipul de navă selectat, este necesar să se ia în considerare instalațiile de turbină cu abur utilizate în instalațiile de propulsie, deoarece defecțiunea lor duce la pierderea cursului navei.

Modurile de funcționare variabile ale turbinelor încalcă echilibrul termic al pieselor, ceea ce duce la apariția de solicitări termice și deformări ale carcasei și rotorilor turbinelor, ceea ce creează condiții pentru apariția defecțiunilor.

Pornirea și oprirea, precum și modurile de funcționare reversibile ale unei turbine cu aburi de navă, determină într-o mare măsură fiabilitatea acesteia, necesită cele mai mari forțe de muncă și operațiuni critice pentru control și întreținere.

Principalele tipuri de deteriorare a carcasei turbinei sunt fisuri, deformări, subțierea pereților din cauza coroziunii și eroziunii.

Posibile deteriorări ale diafragmelor includ: deformare, fisuri, cavități, așchii metalice la punctele de atașare (turnare) ale lamelor (la rădăcina lamelor) și ieșirea lor din planul diafragmei, șanțuri, fisuri și lovituri pe lamele, ruperea lamelor, coroziunea și eroziunea, ridicarea diafragmelor deasupra planului de despărțire.

Deteriorările tipice ale arborilor rotorului includ: uzura jantelor, care duce la elipticitate și conicitate, riscuri, riscuri, zgârieturi, ciocniri pe jante, coroziune, devierea arborelui rotorului.

Discurile cu turbină cu abur pot fi deteriorate în principal din cauza distribuției inegale a temperaturii din cauza încălcării regulilor de funcționare tehnică a TPA.

Principalele tipuri de deteriorare a discului includ: o scădere a grosimii datorată coroziunii, fisurilor, deteriorări la frecarea diafragmei, slăbirea potrivirii pe arbore, ruperea.

Lamele sunt caracterizate prin uzura eroziunii a marginii de atac prin picături de apă care cad împreună cu aburul. Regulile de funcționare tehnică stabilesc un grad minim de uscare de 0,86-0,88. Partea de mijloc a scapulei se uzează cel mai mult. Zona de curgere a lamelor poate fi adusă de sărurile apei din cazan. În ultimele etape ale unei turbine de joasă presiune, deriva este relativ rară, deoarece aburul umed spală depunerile de sare.

Deteriorarea sigiliilor labirintului este asociată cu uzura capetelor ascuțite ale scoicilor, precum și cu ruperea acestora. Cauzele deteriorării etanșării la labirint sunt variate: vibrații sau deplasare axială a rotorului, deformarea carcasei etanșării, expansiunea neuniformă a rotorului și a statorului, asamblarea necorespunzătoare.

Când turbina vibrează, când amplitudinile deplasărilor absolute ating valorile la care sunt selectate distanțele radiale, arborele atinge sigiliul, scoicile sunt zdrobite, semnele și zgârieturile de pe rotor. Scoicile mărunțite cresc jocurile și perturbă funcționarea normală a turbinei.

Suportul și lagărele de tracțiune ale mecanismelor turbinei sunt cele mai vulnerabile unități. În același timp, acestea sunt cele mai responsabile, deoarece poziția relativă a rotorului și a carcasei depinde de starea lor tehnică.

Plăcuțele lagărului de împingere sunt supuse la uzură similară cu cea a cojilor lagărului de jurnal. Poziția axială a rotorului în raport cu carcasa depinde de integritatea stratului de material antifricțiune al pernelor. În cazul uzurii de urgență a materialului antifricțiune al plăcuțelor, are loc o deplasare axială a rotorului, părțile rotorului ating carcasa și turbina eșuează.

Aproape toate defecțiunile de mai sus pot duce la situații de urgență în turbină. De asemenea, trebuie remarcat faptul că majoritatea covârșitoare a defecțiunilor apar din cauza deficiențelor produse în timpul funcționării tehnice a centralelor cu turbină cu abur, cauzate de moduri de operare inacceptabile, înlocuirea prematură a pieselor, componentelor și ansamblurilor UTS.

Principalele dispoziții ale metodologiei pentru funcționarea în siguranță a STS

Metoda de funcționare sigură ar trebui să permită punerea în aplicare a unui set de măsuri de control și analitice care să permită monitorizarea constantă a parametrilor proceselor tehnologice periculoase din sistemele tehnice ale navei, menite să elimine probabilitatea ca operatorii să ia decizii incorecte.

În contextul analizei practicii operației STS în diferite condiții, trebuie remarcat faptul că performanța de siguranță este influențată de o serie de factori inegali care variază în funcție de diferite legi aleatorii. Întrucât cei doi factori principali care devin cel mai adesea cauzele urgențelor, este necesar să se identifice defecțiunile bruște ale STS și impactul așa-numitelor. factorul uman. De asemenea, în cadrul acestui studiu, se prezintă o ipoteză conform căreia riscul unor defecțiuni bruște ale CTS depinde într-o oarecare măsură de acțiunile operatorilor, adică același factor uman, deoarece fenomenul defecțiunilor bruște ale mijloacelor tehnice, cauzat, de regulă, de apariția defectelor materialelor structurale și tehnologice în timpul funcționării corecte și al politicii de întreținere, este foarte puțin probabil, deoarece frecvența statistică a apariției acestora este una la două ordine de mărime sub frecvența efectivă a accidentelor de pe nave.

Până în prezent, există o serie de tehnici, a căror utilizare face posibilă creșterea nivelului de siguranță operațională a STS în grade diferite, cu toate acestea, aceste metode sunt axate pe tipuri limitate de STS și nave și nu au nivelul necesar de versatilitate pentru utilizarea lor pe scară largă în flota modernă.

Metodologia propusă ar trebui să fie caracterizată prin aplicabilitatea echipamentelor tehnice moderne ale navei în contextul asigurării funcționării lor în condiții de siguranță, reducând riscul luării unor decizii greșite în condiții de fluxuri mari de informații și lipsă de timp, elaborarea unei strategii de întreținere pentru a preveni situațiile de urgență, creșterea mediului siguranță și reduce riscul pentru personal. Acest lucru ar trebui realizat prin dezvoltarea unui sistem de monitorizare și control pentru procesele tehnologice periculoase identificate, prin urmare, pentru sinteza acestuia, este necesar să se determine acele procese care afectează cel mai mult funcționarea navei în ansamblu sau asupra mecanismelor, unităților și elementelor care sunt cel mai puțin întreținute în condițiile navei, a căror defecțiune poate fi dezastruoasă. Pentru a face acest lucru, este necesar să implementați un sistem de control al parametrilor și să aveți un algoritm pentru prezicerea dezvoltării evenimentelor, determinarea stării tehnice și, pe baza acestora, emiterea de recomandări personalului de întreținere.

Un astfel de algoritm de diagnostic prevede interogarea ciclică și discretizarea parametrilor în timpul funcționării obiectului și în cazul abaterilor a cel puțin unuia dintre ei în afara câmpului de toleranță, căutarea unei combinații similare în matricea de referință. Conform numărului de situație găsit, operatorul poate fi prezentat în formă grafică și text diagnosticări, recomandări și prognoze.

Concluzie

Pentru a pune în aplicare tezele de mai sus, ar trebui dezvoltată o metodologie pentru diagnosticarea și testarea tehnică a componentelor și ansamblurilor individuale ale centralelor electrice pentru nave, pentru a identifica adecvarea acestora pentru o funcționare ulterioară și pentru a determina durata lor de viață reziduală. Tehnica complexă a diagnosticului tehnic include un set de metode de control instrumental, cum ar fi detectarea defectelor, endoscopie, analiza tribologică a fluidelor de proces, teste la diferite moduri de temperatură și presiune, etc. A parametrilor monitorizați ai ariilor lor de domenii admisibile.

De asemenea, este necesar să se asigure dezvoltarea unui set de măsuri organizatorice și tehnologice care să contribuie la asigurarea unei funcționări sigure și la reducerea ratei de accidente a sistemelor navelor. Acest lucru implică condiții de funcționare favorabile, posibilitatea prevenirii situațiilor de urgență, precum și utilizarea sistemelor de monitorizare și control pentru procesele tehnologice cu o analiză a posibilității și necesității suplimentării STS cu dispozitive de control și siguranță.

Marine News of Russia No. 15 (2015)

Singurul transportator de gaze care sparge gheața din lume, 23 august 2017

Există două vederi ale Traseului Mării Nordului. Susținătorii primului susțin că nu va deveni niciodată profitabil și nimeni nu îl va folosi în masă, în timp ce susținătorii celui de-al doilea susțin că acesta este doar începutul: gheața se va topi și mai mult și acesta poate fi cel mai benefic în anumite circumstanțe. Mi se pare că, în timp ce aceștia din urmă câștigă. Nu degeaba sunt aruncate astfel de subiecte

Petrolierul lichefiat de gaze naturale Christophe de Margerie (armatorul PJSC Sovcomflot) și-a finalizat cu succes prima călătorie comercială la 17 august 2017, livrând un lot de gaze naturale lichefiate (GNL) prin Ruta Mării Nordului (NSR) din Norvegia în Coreea de Sud.

În timpul călătoriei, nava a stabilit un nou record pentru depășirea NSR - 6,5 zile. În același timp, „Christophe de Margerie” a devenit prima navă comercială din lume care a reușit să traverseze NSR fără asistență la rupere de gheață pe toată lungimea acestei rute.

În timp ce traversa NSR, nava a parcurs 3.530 km de la Capul Zhelaniya din arhipelagul Novaya Zemlya până la Capul Dezhnev din Chukotka, punctul extrem de est al Rusiei. Timpul exact de tranzit a fost de 6 zile 12 ore 15 minute.

În timpul călătoriei, nava și-a confirmat încă o dată aptitudinea excepțională pentru a lucra la latitudini mari. Viteza medie în timpul traversării a depășit 14 noduri - în ciuda faptului că în unele secțiuni transportatorul de GNL a fost obligat să treacă prin câmpuri de gheață cu grosimea de până la 1,2 m. Se remarcă faptul că durata totală a călătoriei de la Hammerfest (Norvegia) la Boryeong (Coreea de Sud) cu utilizarea Rutei Mării Nordului a fost de 22 de zile, ceea ce este cu aproape 30% mai puțin decât ar fi necesară atunci când se traversează ruta tradițională sudică prin Canalul Suez. Rezultatele călătoriei au făcut posibilă confirmarea din nou a eficienței economice a utilizării Rutei Mării Nordului pentru tranzitul navelor cu tonaj mare.

Christophe de Margerie este primul și până acum singurul transportator de gaze care sparge gheață din lume. Nava unică a fost construită la comanda grupului de companii Sovcomflot pentru transportul GNL pe tot parcursul anului în cadrul proiectului Yamal LNG. Nava a fost pusă în funcțiune pe 27 martie 2017 după finalizarea cu succes a testelor de gheață care au avut loc în mările Kara și Laptev.

Transportorul de gaz este capabil să spargă în mod independent gheața de până la 2,1 m grosime. Nava are o clasă de gheață Arc7 - cea mai mare dintre navele de transport existente. Capacitatea sistemului de propulsie al transportorului de gaze este de 45 MW, care este comparabilă cu capacitatea unui spărgător de gheață nuclear modern. Capacitatea ridicată de trecere a gheții și manevrabilitatea Christophe de Margerie sunt asigurate de elicele de tip Azipod, în timp ce a devenit prima navă de înaltă gheață din lume care transportă trei Azipode simultan.

Transportatorul de gaze poartă numele lui Christophe de Margerie, fostul șef al concernului Total. El a jucat un rol cheie în dezvoltarea deciziilor de investiții și în schema tehnologică a proiectului Yamal LNG și a adus o contribuție semnificativă la dezvoltarea relațiilor economice ruso-franceze în general.

Grupul de companii Sovcomflot (SCF Group) este cea mai mare companie de transport maritim din Rusia, una dintre cele mai importante companii din lume în transportul maritim de hidrocarburi, precum și în deservirea explorării și producției de petrol și gaze offshore. Flota proprie și închiriată include 149 de nave cu o greutate totală totală de peste 13,1 milioane de tone. Jumătate din nave sunt clasa gheață.

Sovcomflot este implicat în deservirea unor proiecte mari de petrol și gaze în Rusia și în lume: Sakhalin-1, Sakhalin-2, Varandey, Prirazlomnoye, Novy Port, Yamal LNG, Tangguh (Indonezia). Sediul central al companiei este situat la Sankt Petersburg, birourile reprezentative sunt situate la Moscova, Novorossiysk, Murmansk, Vladivostok, Yuzhno-Sakhalinsk, Londra, Limassol și Dubai.

surse

În special pentru transportul gazului natural lichefiat (GNL), de exemplu, metan, butan și propan, purtătorii de gaz sunt folosiți în rezervoare sau rezervoare, care vin sub formă de frigidere, camioane semirigide sau sub presiune.

Transportatori de gaze: informații generale

În 1945, progresele tehnologice au făcut posibilă construirea primului transportor GNL, Marlin Hitch, care a fost echipat cu rezervoare din aluminiu cu izolație externă de balsa. Primul zbor a fost din SUA către Marea Britanie cu o marfă de 5 mii de metri cubi de marfă. Ulterior a fost redenumit „Methane Pioneer”. La un moment dat a fost cea mai mare din lume.

Navele purtătoare de gaze folosesc unități frigorifice pentru a răci gazele. Descărcarea are loc la terminale speciale de regazificare.

Construcția de cisterne pentru transportul gazului natural lichefiat are loc pe platformele șantierelor navale japoneze și coreene, precum Daewoo, Kawasaki, Mitsui, Samsung, Hyundai, Mitsubishi. Constructori navali coreeni

a produs mai mult de două treimi din transportatorii de gaze din lume. Capacitatea de încărcare a navelor moderne din seria Q-Max și Q-Flex este de până la 210-266 mii de metri cubi. m GNL.

Cererea pentru transportatorii de gaze este justificată de faptul că gazul natural este una dintre principalele surse de energie pentru combustibil, este utilizat în industria metalurgică și chimică, precum și în municipiu  scopuri casnice.

scopuri casnice.

Transportul de gaze pe mare este o metodă destul de costisitoare, dar este necesar dacă nu este posibilă așezarea țevilor pe uscat și locul de producție a gazului și consumatorul acestuia sunt separate de mări sau oceane. În ciuda acestor dificultăți,

transportatorii moderni de gaz fac față în totalitate acestei sarcini.

Transportatorii de gaze ai unei nave, în funcție de tipul de substanțe transportate, pot fi împărțiți în livrare:

- produse chimice gazoase;

- gaz natural;

- gaz asociat.

O astfel de distribuție nu este doar o teorie, ci o necesitate, deoarece gazul are proprietăți fizice și chimice diferite și propriile sale caracteristici. Gazul este transportat separat de petrol, deoarece poate fi exploziv.

Există diferite tipuri de cisterne, de exemplu, tancuri dreptunghiulare autoportante, rezervoare sferice și două tipuri de rezervoare cu membrană. Nu există un consens cu privire la care navă este cea mai bună în acest moment.

În fiecare zi se creează tot mai multe nave. Acest lucru se datorează creșterii consumului de gaze și creșterii volumului de transport al acestuia pe apă, precum și prezenței unor porturi de încărcare specializate. Petrolierele moderne au depășit dimensiunile petrolierelor anilor 50 și devin adevărați giganți.

Cel mai mare transportator de gaze din lume

A devenit cunoscut despre finalizarea construcției unuia dintre cele mai mari tancuri din lume pentru extracția și transportul gazelor naturale. Este ideea companiei energetice Royal Dutch Shell.

Nava a fost numită „Preludiu”. Lungimea sa este de 488 metri. La finalizare, uriașul plutitor va naviga pe marea liberă de pe coasta Australiei de Vest.

Transportorul GNL este proiectat pentru a produce GNL în toate condițiile meteorologice și este capabil să reziste ciclonilor tropicali de categoria 5. Complexul plutitor este proiectat pentru producția de gaze offshore și transferul direct către navele cumpărătorilor.

Începutul preconizat al dezvoltării primelor depozite mari folosind Preludes este programat pentru 2017.

Transportatorii moderni de gaze fac posibilă extragerea gazului atât din câmpuri mari, cât și din câmpuri mici îndepărtate. Proiectanții de cisterne lucrează în mod constant pentru a reduce și reduce costurile cu motorina

emisiile de substanțe nocive în atmosferă.

Companiile de transport maritim elene vizează piața gazelor

După accidentul de la centrala nucleară din Fukushima (Japonia) din martie 2011 și adoptarea unui program de transformare a centralelor nucleare în gaz lichefiat, cererea globală de gaze naturale lichefiate (GNL) a început să crească mai repede decât cererea pentru orice alt combustibil . Drept urmare, în acest val, cererea de nave angajate în transportul gazului lichefiat a crescut.

Mihail Morekhodov, membru cu drepturi depline al Academiei de Științe și Arte Petrovskaya

Flota de un fel nou

Astăzi, flota existentă de transportatori de gaze din lume este de 365 de cisterne (GNL și GPL), care sunt capabile să livreze gaz lichefiat către consumator. Capacitățile lor sunt utilizate cu 98%. Acestea sunt încărcături foarte mari și provoacă îngrijorare atât navlositorilor, cât și armatorilor pentru starea tehnică a fiecărei nave, pentru inspecții preventive și reparații programate la timp. Cererea crescută pe piața gazelor pentru petrolier și lipsa tonajului acestora pe piața mondială au provocat o creștere a tarifelor de navlosire pentru navlosirea navelor de acest tip și o creștere a comenzilor pentru construcția acestora.

Observațiile pieței mărfurilor relevă următoarele tendințe de creștere a tarifelor de marfă:

2010 - Rata zilnică de transport a fost de 37.000 USD.

2011 - Rata zilnică de transport a fost de 150.000 USD.

2012 - Rata zilnică de transport a crescut la 160.000 USD.

2013 - rata zilnică de transport a scăzut la 160.000-120.000 USD.

2014 - conform prognozelor analiștilor, se așteaptă să crească la 200.000 de dolari.

În același timp, este foarte important să subliniem că piața gazelor este stabilă, tendințele de creștere a tarifelor de marfă persistă și există o penurie de tonaj al cisternei (GNL și GPL) pe piața mărfurilor.

Portofoliu coreean

Cu toate acestea, este necesar să se ia în considerare a doua latură a problemei - construcția navelor de acest tip și rolul șantierelor navale și al companiilor de transport maritim în umplerea pieței cu tancuri de benzină de diferite tonaje. De asemenea, trebuie remarcat faptul că nu toate șantierele navale le pot construi. Astăzi, centrul mondial pentru construcția acestei flote se află în Coreea de Sud (peste 50% din comenzile mondiale), precum și în Japonia și China. Este important de reținut că tendința ascendentă a comenzilor și punerii în funcțiune a acestor nave continuă. Astfel, până în 2017, peste 100 de transportatori de gaze vor trebui să completeze piața gazelor. Acest lucru ar trebui să satisfacă cererea tot mai mare de aprovizionare cu gaze către Japonia și China. Cu toate acestea, acest lucru nu va rezolva problema de pe piața gazelor naturale din cauza cererii crescânde pentru aceste produse. Prin urmare, începând din 2017 și în următorii cinci ani, ar trebui construiți 175 de noi transportatori de GNL, care vor putea stabiliza piața gazelor până în 2020.

Constructorii navelor din Coreea de Sud s-au dovedit a fi cei mai bine pregătiți pentru o astfel de muncă. Afectat de experiența acumulată în timpul construcției unei serii de nave pentru transportul gazului lichefiat pentru compania de transport maritim KATARGAS, precum și de infrastructura de construcție navală dezvoltată, tehnologii implementate și soluții tehnice, inclusiv capacitățile noastre proprii pentru furnizarea de echipamente pentru nave , resurse umane experimentate și competente.

Astăzi, împreună cu șantierele navale de top din Coreea de Sud, Hyundai Heavy Ind. (HHI), Samsung Heavy Ind. (SHI), Daewoo Shipbuilding & Marine Engineerin (05DSME), construcția navelor de acest tip este realizată de șantierele navale STX Offshore & Shipbuilding Co., Hyundai Mipo Dockyard (HMD), Hyundai Samho Heavi Ind. (HSHI), Hyundai-Gunsan, Hanjin.

În 2010, șantierele navale sud-coreene au primit o comandă pentru construirea a 40 de transportatori de GNL, care reprezentau 70% din totalul carnetului de comenzi la nivel mondial. Astăzi, constructorii navali coreeni au în carnetul de comenzi 70 de nave de acest tip.

Situația schimbată din sectorul energetic global și creșterea utilizării gazului ca purtător unic de energie cresc cererea pentru acest produs.

Potrivit analiștilor, cererea de resurse energetice în lume până în 2020 ar putea crește cu cel puțin 35%. Aprovizionarea cu gaze va crește nu numai în direcția sino-japoneză, ci și în raport cu țări precum Vietnam, Brazilia, India. Consumul în creștere va fi menținut până în 2050. Asia de Sud-Est va crește cererea de GNL la 40 de milioane de tone pe an până în 2015, ceea ce va reprezenta 13% din cererea totală Asia-Pacific. Creșterea va avea loc datorită ratelor ridicate de creștere economică din țările din regiune.

Rusia intenționează să își dubleze cota pe piața globală a GNL până în 2020, punând în funcțiune noi instalații pentru prelucrarea gazelor naturale și dezvoltarea și dezvoltarea de noi câmpuri.

Accent grecesc

Armatorii greci sunt încrezători că un boom al transportului de GNL este chiar la colț și este necesar să ne pregătim pentru a fi competitivi pe piața transportului de gaze maritime. Astăzi Grecia deține 17% din componența totală a flotei comerciale mondiale. Țara are 750 de companii de transport maritim înregistrate cu un capital total de 170 de miliarde de dolari. Companiile grecești dețin aproximativ 4.150 de nave (lista include nave de peste 1.000 de tone DWT). Total DWT - 202 milioane tone. La sfârșitul anului 2012, companiile grecești au comandat 82 de tancuri pentru transportul de gaze naturale lichefiate, suma totală a comenzii a fost de 7,4 miliarde de dolari.

Programul grecesc pentru construcția de noi tipuri de nave pe termen lung poate afecta activitatea altor companii de transport maritim pe piața transportului maritim de gaze. Armatorii greci investesc foarte mult în construcția transportatorilor de GNL.

Rolul lor în transportul maritim internațional al resurselor energetice, investițiile în această direcție par foarte semnificative. Doar prima etapă de construcție a 25 de contracte majore de construcție navală pentru petrolierele cu o capacitate medie de 150.000 de metri cubi. m s-au ridicat la 5,5 miliarde de dolari, ceea ce sugerează că acest sector este interesant, stabil, divers și profitabil. Prin urmare, competiția dintre companiile maritime grecești și companiile din Norvegia și Japonia va crește. Având în vedere politica de investiții a companiilor de transport maritim din Grecia, este important să se acorde atenție muncii lor stabile pe piața transportului de mărfuri, dezvoltării durabile a afacerilor și reînnoirii constante a flotei. Ei stăpânesc cu încredere piața internațională de transport maritim de gaze.

Compania de transport maritim GAS LOG este internațională și este considerată cea mai veche din Grecia. Compania are sediul central în Grecia și Monaco. Carnetul de comenzi include 6 transportatori de GNL, contractul a fost semnat cu compania de construcții navale Samsung Heavy Ind. (SHI), investițiile s-au ridicat la 1,6 miliarde de dolari. Punerea în funcțiune a navelor nou construite va fi efectuată în perioada 2013-2015. La finalizarea construcției, compania va avea 15 transportoare de gaz de la 155.000 la 174.000 de metri cubi. m, cu o capacitate totală de 2,4 milioane de metri cubi. De asemenea, compania administrează 12 tancuri de benzină.

Compania de transport maritim MARAN GAS Maritime este cea mai mare companie greacă, care are 7 transportatori de GNL cu o capacitate cuprinsă între 145.000 și 159.800 de metri cubi. m. Portofoliul de comenzi al companiei include 17 transportatori de gaze cu o capacitate cuprinsă între 159.800 și 174.000 de metri cubi. m, comandat de la șantierele navale din Coreea de Sud - Daewoo Shipbuilding & Marine Engineering (DSME) și Hyundai Samho Heavy Ind. (HSHI). Investiția totală sa ridicat la 2,0 miliarde de dolari. Punerea în funcțiune a navelor este programată pentru 2014-2016.

Compania de transport maritim CARDIFF MARINE - compania are 61 de nave, totalul DWT este de 8,2 milioane de tone. Compania a ordonat construirea a 4 transportatori de GNL (plus 2 nave rezervate) la șantierul naval DSME din Coreea de Sud, la un cost de 212 milioane de dolari fiecare. Investițiile în noua clădire s-au ridicat la peste 1,0 miliarde de dolari. Compania intenționează să investească în dezvoltarea și construcția de cisterne de gaze și să aducă numărul total de transportatori de gaze la 21 de nave până în 2015. Acesta este un produs nou pentru o nouă piață.

Compania de transport maritim THENAMARIS a comandat 3 transportatori de GNL de la șantierul naval SAMSUNG (SHI). Punerea în funcțiune a navelor este programată pentru 2014. Este important de reținut că navele vor fi predate conducerii Berhard Shutle Shipmanagement din cauza lipsei echipajelor instruite și a experienței în operarea unei astfel de flote.

Compania de transport maritim DYNAGAS operează 72 de nave cu un DWT total de 10,5 milioane de tone. Compania a comandat 7 transportatori de gaze de la șantierul naval Hyundai (HHI) și 1 cisternă cu o capacitate de 160.000 de metri cubi. m la șantierul naval SAMHO (HSHI). Costul navelor contractuale este mai mare de 1,6 miliarde USD. Punerea în funcțiune este programată pentru 2014-2015.

Compania de transport maritim ALFA TANKER a comandat 1 transportator de GNL de la STX Offshore & Shipbuilding Co. (Coreea de Sud) la un preț de 200 milioane dolari plus 1 cisternă (opțional) la același preț. Punerea în funcțiune este programată pentru 2015.

Compania de transport maritim ALMI TANKER este o companie mijlocie conform standardelor moderne, specializată în transportul de petrol și produse petroliere. Compania are 14 cisterne (Aframax, Suezmax, VLCC), DWT total este de aproximativ 2,0 milioane de tone. Compania intenționează să construiască două tancuri de benzină, comandate la șantierul naval DSME din Coreea de Sud la un preț de 200 de milioane fiecare. Navele nou construite vor începe să funcționeze pe piața transportului GNL în 2015.

Compania de transport TSAKOS Energy Nav. (TEN) - flota companiei este de 82 de nave cu un DWT total de 8,2 milioane de tone. În ultimii 10 ani, compania s-a dezvoltat rapid, primind noi nave de diferite tipuri și tonaje. Compania are 2 transportatori de GNL la șantierul naval DSME. Sunt în curs negocieri cu conducerea uzinei pentru semnarea unui contract pentru construcția altor 6 cisterne de gaz, care vor fi construite în termen de 6 ani.

Viitorul pieței GNL

Se așteaptă ca piața globală a GNL să se schimbe semnificativ în următorul deceniu. Acestea se vor întâmpla în mai multe direcții simultan: mai întâi, consumul de gaz va crește; în al doilea rând, vor crește volumele de prelucrare a gazelor și furnizarea de gaze către piața internațională; în al treilea rând, geografia (direcția) fluxurilor de marfă se va schimba și metodele de livrare a materiilor prime către consumator se vor extinde.

Piața GNL la scară globală va crește datorită creșterii economice preconizate (în special în țările în curs de dezvoltare) și a cererii crescute de produse energetice, care sunt direct legate de consumul de combustibil albastru. Trebuie remarcat faptul că gazul natural este cel mai ecologic produs de ardere (decât produsele din cărbune și petrol). Prin urmare, este de așteptat o creștere a numărului de centrale electrice care vor funcționa cu gaze naturale. În același timp, într-o serie de țări nu există practic nici o producție de gaze naturale, iar cererea pentru consumul său este totuși în creștere.

Conform previziunilor experților, volumul cererii de gaze naturale va crește de la 3149 miliarde de metri cubi. m în 2008 la 4535 miliarde de metri cubi. m în 2035 Aceasta este cu 44% mai mult decât creșterea medie anuală (1,4%) pentru toți anii anteriori. Se preconizează că utilizarea globală a gazelor naturale va crește cu 84% până în 2035. China se așteaptă să crească cu 5,9% pe an. Cererea va crește în perioada de prognoză în țările din Orientul Mijlociu, care nu dispun de resurse naturale proprii, în special în India și America Latină. America de Nord și Europa (în ciuda creșterii economice mult mai puțin rapide) vor crește, de asemenea, cererea de GNL cu 12% din consumul global până în 2035.

Se preconizează că va crește consumul de gaze naturale la nivel interregional de la 670 milioane de metri cubi. m în 2008 la 1187 milioane de metri cubi. m până în 2035. Și volumul total al comerțului cu GNL, conform previziunilor, va crește de la 210 miliarde de metri cubi. m în 2008 la 500 de miliarde de metri cubi. m în 2035

Japonia, Coreea de Sud, India, China sunt cei mai mari importatori din Asia. În 2009, aceste țări au importat aproximativ 55% din GNL de pe piața mondială totală. Spania, Franța și Statele Unite sunt cei mai mari importatori de GNL din bazinul Atlanticului, inclusiv Anglia.

Cei mai mari producători și exportatori de GNL sunt încă Qatar, Malaezia și Indonezia, reprezentând 44% din exporturile pieței mondiale în 2009.

Alți producători importanți - Nigeria, Algeria, Australia, Trinidad și Tobago - își măresc capacitatea. În 2010, capacitatea gazului lichefiat s-a ridicat la aproximativ 360 miliarde de metri cubi. m pe an. Alte 77 de miliarde de metri cubi. m este în curs de dezvoltare. Încă 500 de miliarde de metri cubi. m se află în prezent în stadiul de planificare și la începutul dezvoltării. Australia, Rusia, Nigeria și Iran reprezintă 77% din dezvoltarea globală a noilor instalații de producție a GNL.

Rusia și GNL

Rusia se află la începutul drumului către producția de GNL, astăzi este aproximativ 5% din piața mondială. Cu toate acestea, există planuri de creștere a prezenței sale pe piața globală a GNL până la 10%. Creșterea producției este construcția de noi uzine de prelucrare a gazelor și a cisterne pentru transportul produselor finite.

Acum Rusia are în funcțiune 10 cisterne GNL. La șantierele navale din Coreea (șantierele navale HMD și STX), se construiesc încă 6 nave GNL. Există un acord preliminar cu conducerea coreeană cu privire la construcția a încă cinci transportatori de GNL din clasa de gheață. În plus, este în curs de examinare un program pentru construcția de nave de acest tip la șantierul naval Zvezda. Astfel, în viitor, ca urmare a creșterii producției de GNL în Rusia, va crește și flota marină de înaltă tehnologie.

Producția și transportul de gaze naturale lichefiate nu necesită construirea de conducte de 1.000 de kilometri. Este transportat de nave de un nou tip - cisterne de gaz. Prin urmare, flexibilitatea aprovizionării și extinderea oportunităților de livrare a gazului către consumator oriunde în Oceanul Mondial. Se presupune că până în 2030 ponderea consumului de GNL pe piața internațională a gazului va ajunge la 50%. Rusia dezvoltă atât producția, cât și transportul acestui produs, concentrându-se pe piețele asiatice ca fiind cele mai dinamice. Este important să nu întârzii și să-ți iei locul în timp printre cei mai importanți jucători de pe această piață.

Marine News of Russia No. 16 (2013)

Strategia de dezvoltare pe termen lung a Gazprom presupune dezvoltarea de noi piețe și diversificarea activităților. Prin urmare, una dintre sarcinile cheie ale companiei astăzi este creșterea producției de gaze naturale lichefiate (GNL) și a ponderii acesteia pe piața GNL.

Poziția geografică avantajoasă a Rusiei face posibilă furnizarea de gaze în întreaga lume. Piața în creștere a regiunii Asia-Pacific (APR) va fi un consumator cheie de gaze în următoarele decenii. Două proiecte de GNL din Orientul Îndepărtat - Sakhalin-2 care operează deja și GNL-ul Vladivostok, care este în curs de implementare, vor permite Gazprom să își consolideze poziția în regiunea Asia-Pacific. Celălalt proiect al nostru se adresează țărilor din regiunea Atlanticului - GNL Baltic.

Vă vom spune despre cum lichefiază gazul și transportă GNL în eseul nostru foto.

Prima și până în prezent singura uzină de lichefiere a gazelor din Rusia (uzina de GNL) se află pe malul golfului Aniva, în sudul regiunii Sahalin. Fabrica a produs primul lot de GNL în 2009. De atunci, peste 900 de transporturi de GNL au fost expediate în Japonia, Coreea de Sud, China, Taiwan, Thailanda, India și Kuweit (1 lot standard de GNL = 65 mii tone). Fabrica produce anual peste 10 milioane de tone de gaz lichefiat și furnizează mai mult de 4% din aprovizionarea mondială cu GNL. Această cotă poate crește - în iunie 2015, Gazprom și Shell au semnat un memorandum privind implementarea proiectului pentru construcția celei de-a treia linii tehnologice a uzinei de GNL în cadrul proiectului Sakhalin-2.

Proiectul Sakhalin-2 este operat de Sakhalin Energy, în care Gazprom (50% plus 1 acțiune), Shell (27,5% minus 1 acțiune), Mitsui (12,5%) și Mitsubishi (10%). Sakhalin Energy dezvoltă câmpurile Piltun-Astokhskoye și Lunskoye din Marea Okhotsk. Uzina de GNL primește gaz din câmpul Lunskoye.

După ce a parcurs mai mult de 800 km lungime - de la nordul insulei la sud - gazul ajunge la uzină prin această conductă galbenă. În primul rând, compoziția și volumul gazului de intrare sunt determinate la stația de măsurare a gazului și trimise pentru curățare. Înainte de lichefiere, materiile prime trebuie îndepărtate de impuritățile de praf, dioxid de carbon, mercur, hidrogen sulfurat și apă, care se transformă în gheață când gazul este lichefiat.

Componenta principală a GNL este metanul, care trebuie să conțină cel puțin 92%. Gazul de alimentare uscat și purificat își continuă drumul de-a lungul liniei de producție și începe să se lichefieze. Acest proces este împărțit în două etape - mai întâi, gazul este răcit la -50 grade, apoi la -160 grade Celsius. După prima etapă de răcire, are loc separarea componentelor grele - etan și propan.

Ca rezultat, etanul și propanul sunt trimise la depozitare în aceste două tancuri (etanul și propanul vor fi necesari în etapele ulterioare ale lichefierii).

Aceste coloane sunt frigiderul principal al plantei, în ele gazul devine lichid, răcindu-se până la -160 grade. Gazul este lichefiat folosind o tehnologie special dezvoltată pentru uzină. Esența sa este că metanul este răcit folosind un agent frigorific separat anterior de gazul de alimentare: etan și propan. Procesul de lichefiere are loc la presiunea atmosferică normală.

Gazul lichefiat este trimis în două tancuri, unde este, de asemenea, stocat la presiunea atmosferică până când este expediat către un transportator de gaz. Înălțimea acestor structuri este de 38 de metri, diametrul este de 67 de metri, volumul fiecărui rezervor este de 100 de mii de metri cubi. Rezervoarele sunt de construcție cu pereți dubli. Corpul interior este realizat din oțel nichel rezistent la frig, iar cel exterior este realizat din beton armat precomprimat. Spațiul de un metru și jumătate dintre clădiri este umplut cu perlit (o rocă de origine vulcanică), menține regimul de temperatură necesar în corpul interior al rezervorului.

Mihail Șilikovski, inginer de frunte al întreprinderii, ne-a dus într-un tur al uzinei de GNL. S-a alăturat companiei în 2006, a participat la finalizarea construcției uzinei și lansarea acesteia. Acum, întreprinderea are două linii tehnologice paralele, fiecare dintre acestea producând până la 3,2 mii de metri cubi de GNL pe oră. Împărțirea producției permite reducerea consumului de energie al procesului. Din același motiv, gazul este răcit în etape.

Un terminal de export de petrol se află la cinci sute de metri de uzina de GNL. Este mult mai simplu. Într-adevăr, aici, de fapt, petrolul așteaptă ca timpul să fie trimis următorului cumpărător. Petrolul vine și în sudul Sahalinului din nordul insulei. Deja la terminal, acesta este amestecat cu condensat gazos eliberat în timpul preparării gazului pentru lichefiere.

„Aurul negru” este depozitat în două astfel de rezervoare cu un volum de 95,4 mii tone fiecare. Rezervoarele sunt echipate cu un acoperiș plutitor - dacă le-am privi dintr-o vedere de pasăre, am vedea volumul de ulei din fiecare dintre ele. Este nevoie de aproximativ 7 zile pentru a umple complet rezervoarele cu ulei. Prin urmare, petrolul este livrat o dată pe săptămână (GNL este livrat la fiecare 2-3 zile).

Toate procesele de producție de la uzina de GNL și terminalul petrolier sunt monitorizate îndeaproape dintr-o cameră centrală de control (CPU). Toate locațiile de producție sunt echipate cu camere și senzori. CPU-ul este împărțit în trei părți: prima este responsabilă pentru sistemele de susținere a vieții, a doua controlează sistemele de securitate, iar a treia monitorizează procesele de producție. Controlul asupra lichefierii gazului și a transportului acestuia se bazează pe umerii a trei persoane, fiecare verificând până la 3 scheme de control în fiecare minut în timpul schimbului său (durează 12 ore). Viteza de reacție și experiența sunt importante în această lucrare.

Unul dintre cei mai experimentați oameni de aici este malaysianul Viktor Botin (de ce numele și prenumele lui sunt atât de consonante cu rușii, el nu se știe, dar spune că toată lumea îi pune această întrebare la întâlnire). Pe Sahalin, Viktor îi învață pe tineri specialiști timp de 4 ani folosind simulatoare CPU, dar cu sarcini reale. Antrenamentul unui începător durează un an și jumătate, apoi antrenorul își monitorizează îndeaproape munca „pe teren” pentru aceeași perioadă de timp.

Dar personalul laboratorului examinează zilnic nu numai eșantioane de materii prime primite la complexul de producție și studiază compoziția loturilor livrate de GNL și ulei, dar verifică și calitatea produselor petroliere și a lubrifianților care sunt utilizați atât pe teritoriul producției complex și în afara acestuia. În acest cadru, vedeți cum tehnicianul de laborator Albina Garifulina studiază compoziția lubrifianților care vor fi utilizați pe platformele de foraj din Marea Okhotsk.

Și aceasta nu mai este cercetare, ci experimente cu GNL. Din exterior, gazul lichid este similar cu apa simplă, dar se evaporă rapid la temperatura camerei și este atât de rece încât este imposibil să lucrezi cu el fără mănuși speciale. Esența acestei experiențe este că orice organism viu îngheață la contactul cu GNL. Crizantema, coborâtă în balon, a fost complet acoperită cu o crustă de gheață în doar 2-3 secunde.

Între timp, începe transportul GNL. Portul Prigorodnoye acceptă transportoare de gaze de diferite capacități - de la cele mici capabile să transporte 18 mii de metri cubi de GNL la un moment dat, până la altele mari precum petrolierul Ob River, pe care îl vedeți în fotografie, cu o capacitate de aproape 150 mii de metri cubi. Gazul lichefiat ajunge la tancuri (acesta este numele rezervoarelor pentru transportul GNL pe transportoare de gaze) prin conducte situate sub dana de 800 de metri.

Durează 16-18 ore pentru ca GNL să fie încărcat pe un astfel de tanc. Dana este conectată la navă prin manșoane speciale - suporturi. Acest lucru poate fi ușor identificat prin stratul gros de gheață de pe metal care se formează datorită diferenței de temperatură dintre GNL și aer. În sezonul cald, pe metal se formează o crustă mai impresionantă. Fotografie din arhivă.

LNG-ul a fost expediat, gheața a fost topită, standurile au fost deconectate și putem ajunge la drum. Destinația noastră este portul sud-coreean Gwangjang.

Deoarece cisterna este ancorată în portul Prigorodnoye pe partea stângă pentru transportul GNL, patru remorchere ajută transportatorul GNL să părăsească portul. L-au târât literalmente până când petrolierul se poate întoarce pentru a continua singur. Iarna, aceste remorchere sunt, de asemenea, responsabile pentru curățarea abordărilor de dane de pe gheață.

Petrolierele cu GNL sunt mai rapide decât alte nave de marfă și cu atât mai mult pot oferi cote oricărei nave de pasageri. Viteza maximă a transportatorului de gaze din râul Ob este de peste 19 noduri, sau aproximativ 36 km pe oră (viteza unui petrolier standard este de 14 noduri). Nava poate ajunge în Coreea de Sud în puțin mai mult de două zile. Dar ținând seama de programul strâns al terminalelor de încărcare și recepție a GNL, viteza și traseul cisternei sunt ajustate. Călătoria noastră va dura aproape o săptămână și va include o mică oprire în largul coastei Sahalinului.

O astfel de oprire permite economisirea combustibilului și a devenit deja o tradiție pentru toate echipajele de transport GNL. În timp ce eram ancorați în așteptarea unei ore de plecare adecvate, petrolierul Grand Mereya aștepta rândul său să acosteze în portul Sahalin.

Și acum vă invităm să aruncați o privire mai atentă asupra transportatorului de gaz Ob River și a echipei sale. Această fotografie a fost făcută în toamna anului 2012, în timpul expedierii primului transport mondial de GNL de pe ruta nordică a Mării.

Cisterna Ob River a devenit pionierul, care, însoțit de spărgătorii de gheață 50 Let Pobedy, Rossiya, Vaigach și doi piloți de gheață, a livrat un lot de GNL deținut de filiala Gazprom Gazprom Marketing and Trading (Gazprom Marketing & Trading) sau prescurtată GMT (GM&T), din Norvegia în Japonia. Călătoria a durat aproape o lună.

În ceea ce privește parametrii săi, râul Ob poate fi comparat cu o zonă rezidențială plutitoare. Lungimea cisternei este de 288 metri, lățimea este de 44 metri, iar pescajul este de 11,2 metri. Când vă aflați pe o navă atât de gigantă, chiar și valurile de doi metri par a fi stropi, care, rupându-se de lateral, creează modele bizare pe apă.

Transportatorul de gaz Ob River și-a primit numele în vara anului 2012 după încheierea unui contract de închiriere între Gazprom Marketing and Trading și compania de transport maritim grec Dynagas. Înainte de aceasta, nava a fost numită „Putere curată” și până în aprilie 2013 a lucrat în toată lumea pentru GMT (inclusiv de două ori pe ruta Mării Nordului). A fost apoi închiriat de Sakhalin Energy și va funcționa acum în Extremul Orient până în 2018.

Rezervoarele cu diafragmă pentru gazul lichefiat sunt amplasate în prova navei și, spre deosebire de rezervoarele sferice (pe care le-am văzut la Grand Mereya), sunt ascunse de vedere - sunt oferite doar de țevi cu supape care se ridică deasupra punții. În total, există patru tancuri pe râul Ob - 25, 39 și două cu 43 de mii de metri cubi de gaz. Fiecare dintre ele este umplut cu cel mult 98,5%. Rezervoarele de GNL au un corp din oțel multistrat, spațiul dintre straturi este umplut cu azot. Acest lucru vă permite să mențineți temperatura combustibilului lichid și, de asemenea, prin crearea unei presiuni mai mari în straturile de membrană decât în rezervor în sine, pentru a preveni deteriorarea rezervoarelor.

Cisterna are și un sistem de răcire GNL. De îndată ce încărcătura începe să se încălzească, o pompă este pornită în rezervoare, care pompează GNL mai rece din fundul rezervorului și îl pulverizează pe straturile superioare ale gazului încălzit. Acest proces de răcire a GNL cu GNL în sine permite reducerea la minimum a pierderilor de „combustibil albastru” în timpul transportului către consumator. Dar funcționează numai în timp ce nava este în mișcare. Gazul încălzit, care nu mai poate fi răcit, părăsește rezervorul printr-o conductă specială și merge în sala de mașini, unde este ars în loc de combustibil marin.

Temperatura GNL și presiunea acestuia în tancuri sunt monitorizate zilnic de inginerul de gaze Ronaldo Ramos. Face citiri ale senzorilor montați pe punte de mai multe ori pe zi.

O analiză mai profundă a încărcăturii este efectuată de un computer. La panoul de comandă, unde sunt disponibile toate informațiile necesare despre GNL, Pankaj Puneet de rezervă și partenerul trei Nikolai Budzinsky sunt de serviciu.

Și această sală de mașini este inima cisternei. Pe patru punți (etaje) există motoare, generatoare diesel, pompe, cazane și compresoare, care sunt responsabile nu numai pentru mișcarea navei, ci și pentru toate sistemele de viață. Munca coordonată a tuturor acestor mecanisme oferă echipei apă potabilă, căldură, electricitate, aer proaspăt.

Această fotografie și acest videoclip au fost realizate chiar în partea de jos a cisternei - aproape 15 metri sub apă. În centrul cadrului se află o turbină. Condus de abur, face 4-5 mii de rotații pe minut și face rotirea elicei, care, la rândul său, pune nava în mișcare.

Mecanicii, conduși de inginerul șef Manjit Singh, se asigură că totul de pe navă funcționează ca un ceas ...

... și al doilea mecanic Ashwani Kumar. Ambii sunt din India, dar, potrivit propriilor estimări, și-au petrecut cea mai mare parte a vieții pe mare.

Subordonații lor - mecanici - sunt responsabili pentru întreținerea echipamentelor din sala de mașini. În caz de defecțiune, acestea încep imediat reparațiile și efectuează în mod regulat o inspecție tehnică a fiecărei unități.

Ceea ce necesită o atenție mai atentă este trimis la atelierul de reparații. Acesta este și el aici. Al treilea mecanic Arnulfo Ole (stânga) și mecanicul stagiar Ilya Kuznetsov (dreapta) repară o parte a uneia dintre pompe.

Creierul navei este podul căpitanului. Căpitanul Velemir Vasilic a auzit chemarea mării în copilăria timpurie - un marinar locuiește în fiecare a treia familie din orașul său natal din Croația. La 18 ani, a plecat deja pe mare. Au trecut 21 de ani de atunci, a schimbat mai mult de o duzină de nave - a lucrat atât la marfă, cât și la pasageri.

Dar chiar și în vacanță va găsi întotdeauna ocazia de a merge la mare, chiar și pe un iaht mic. Se recunoaște că atunci există o oportunitate reală de a te bucura de mare. La urma urmei, căpitanul are multe griji la locul de muncă - el este responsabil nu numai pentru petrolier, ci și pentru fiecare membru al echipajului (sunt 34 dintre ei pe râul Ob).

Podul căpitanului unei nave moderne prin prezența panourilor de lucru, a instrumentelor și a diferiților senzori seamănă cu cabina unui avion de zbor, chiar și volanele sunt similare. În fotografie, marinarul Aldrin Galang așteaptă comanda căpitanului înainte de a lua cârma.

Transportorul de gaz este echipat cu radare care permit indicarea cu precizie a tipului de navă din vecinătate, numele și dimensiunea echipajului, sistemele de navigație și senzorii GPS care determină automat locația râului Ob, hărți electronice care marchează punctele de trecere a nava și parcelați ruta viitoare și busolele electronice. Cu toate acestea, marinarii cu experiență îi învață pe tineri să nu depindă de electronică - și din când în când li se dă sarcina de a stabili locația navei de către stele sau soare. În imagine este al treilea partener Roger Dias și al doilea partener Muhammad Imran Hanif.

Progresul tehnologic nu a reușit încă să deplaseze hărțile de hârtie, pe care locația petrolierului este marcată în fiecare oră cu un creion și o riglă simple, și buștenul navei, care este, de asemenea, completat manual.

Deci, este timpul să ne continuăm călătoria. „Râul Ob” este dez ancorat, cântărind 14 tone. Lanțul de ancorare, care are aproape 400 de metri lungime, este ridicat de mașini speciale. Mai mulți membri ai echipei monitorizează acest lucru.

Pentru orice despre orice - nu mai mult de 15 minute. Indiferent cât ar dura acest proces dacă ancora ar fi ridicată manual, comanda de numărare nu este luată.

Marinarii cu experiență spun că viața modernă a navei este foarte diferită de ceea ce era acum 20 de ani. Acum disciplina și un program strict sunt în prim plan. Din momentul lansării, pe podul căpitanului a fost organizat un ceas non-stop. Trei grupuri de câte două persoane în fiecare zi timp de opt ore pe zi (bineînțeles, cu pauze), urmăriți podul de navigație. Ofițerii de serviciu monitorizează cursul transportatorului de gaze și, în general, situația, atât pe navă, cât și în afara acesteia. De asemenea, am purtat unul dintre ceasuri sub controlul strict al lui Roger Diaz și Nikolai Budzinsky.

Mecanicii au o treabă diferită în acest moment - nu numai că monitorizează echipamentele din sala de mașini, ci și mențin echipamentele de rezervă și de urgență în stare de funcționare. De exemplu, schimbarea uleiului într-o barcă de salvare. Există două dintre ele pe râul Ob în caz de evacuare de urgență, fiecare conceput pentru 44 de persoane și deja umplut cu aprovizionarea necesară cu apă, alimente și medicamente.

Marinarii spală puntea în acest moment ...

... și curățarea spațiilor - curățenia pe navă este la fel de importantă ca disciplina.

Alarmele de antrenament practic zilnice adaugă varietate muncii de rutină. Întregul echipaj ia parte la ele, amânându-și sarcinile principale pentru o vreme. În săptămâna șederii noastre pe petrolier, am observat trei exerciții. În primul rând, echipa a stins un incendiu imaginar într-un incinerator cu toată puterea.

Apoi a salvat o victimă condiționată care căzuse de la o înălțime mare. În acest cadru, vedeți o „persoană” practic salvată - a fost predată echipei medicale, care transportă victima la spital. Rolul fiecăruia în exerciții este aproape documentat. Echipa medicală din aceste sesiuni de antrenament este condusă de bucătarul Ceazar Cruz Campana (centru) și de asistenții săi Maximo Respecia (stânga) și Reygerield Alagos (dreapta).

A treia sesiune de antrenament - găsirea unei bombe fictive - a fost mai mult ca o căutare. Șeful Mate Grewal Gianni (al treilea din stânga) a fost responsabil de proces. Întregul echipaj al navei era împărțit în echipe, fiecare dintre acestea primind cărți cu o listă a locurilor necesare pentru verificare ...

... și a început să caute o mare cutie verde cu inscripția „Bombă”. Desigur, pentru viteză.

Munca este muncă, iar masa de prânz este programată. Filipinezul Caesar Cruz Campana este responsabil pentru trei mese pe zi, l-ați văzut deja în fotografie mai devreme. Educația culinară profesională și experiența pe nave de peste 20 de ani îi permit să-și facă treaba rapid și jucăuș. Se recunoaște că în acest timp a călătorit peste tot în lume, cu excepția Scandinaviei și Alaska, și a studiat bine dependențele fiecărei națiuni în alimentație.

Nu toată lumea poate face față sarcinii de a satisface o astfel de echipă internațională. Pentru a mulțumi pe toată lumea, el pregătește preparate din bucătăria indiană, malaeziană și continentală pentru micul dejun, prânz și cină. Maximo și Reigerield îl ajută în acest sens.

Adesea, membrii echipei intră într-o vizită la bucătărie (în limba navei acesta este numele bucătăriei). Uneori le este dor de casă și își gătesc propriile feluri de mâncare naționale. Gătesc nu numai pentru ei înșiși, ci tratează și întregul echipaj. În acest caz, au ajutat în mod colectiv să finalizeze desertul indian, care a fost pregătit de Pankach (stânga). În timp ce bucătarul Caesar a terminat de pregătit felurile principale pentru cină, Roger (al doilea din stânga) și Muhammad (al doilea din dreapta) l-au ajutat pe un coleg să sculpteze mici bile de aluat dulce.

Marinarii ruși își prezintă cultura colegilor străini prin muzică. Al treilea partener Sergei Solnov cântă muzică de chitară cu motive primordiale rusești înainte de cină.

Împărtășirea timpului liber pe navă este încurajată - corpul de ofițeri servește trei luni la rând, iar cel privat aproape un an. În acest timp, toți membrii echipajului au devenit nu doar colegi, ci prieteni unul pentru celălalt. Echipa la sfârșit de săptămână (aici este duminică: atribuțiile tuturor nu au fost anulate, dar încearcă să acorde mai puține sarcini echipajului) organizează proiecții comune de filme, concursuri de karaoke sau competiții de echipă în jocurile video.

Dar recreerea activă este la cea mai mare cerere aici - tenisul de masă este considerat cel mai activ sport de echipă în larg. În sala de gimnastică locală, echipajul organizează turnee reale la masa de tenis.

Între timp, peisajul deja familiar a început să se schimbe, iar pământul a apărut la orizont. Ne apropiem de țărmurile Coreei de Sud.

Aceasta încheie transportul GNL. La terminalul de regazificare, gazul lichefiat devine din nou gazos și este trimis consumatorilor sud-coreeni.

Iar „râul Ob” după golirea completă a tancurilor se întoarce la Sahalin pentru un alt lot de GNL. În care dintre țările asiatice va merge transportatorul de gaze, acesta devine adesea cunoscut chiar înainte ca nava să înceapă încărcarea cu gaz rusesc.

Călătoria noastră cu gaze s-a încheiat, iar componenta GNL a afacerii Gazprom, ca un imens petrolier, câștigă în mod activ viteză de croazieră. Îi dorim acestei mari „nave” o mare călătorie.

P. S. Fotografiile și videoclipurile au fost realizate în conformitate cu toate cerințele de siguranță. Dorim să ne exprimăm recunoștința față de angajații Gazprom Marketing and Trading și Sakhalin Energy pentru ajutorul lor în organizarea filmărilor.