Aparat de sudura bricolaj. Aparate de sudura: caracteristici, tipuri, tipuri Ce aparat de sudura sa alegeti

Cumpărarea unui invertor de sudură bun, astfel încât să poată fi folosit la serviciu, acasă și la țară, unde 220V nu este întotdeauna cazul, este o sarcină dificilă. Vom încerca să ajutăm cu asta.

Datorită dezvoltării tehnologiei invertoare, aparatele de sudură au devenit compacte, economice și ușor de utilizat, chiar și pentru începători. Datorită acestui fapt, puteți găsi un aparat pentru sudarea manuală cu arc sau un dispozitiv semiautomat în multe garaje și ateliere private. Cererea stabilă și ridicată pentru invertoare de sudură obligă producătorii concurenți să-și îmbunătățească în mod constant gama de modele, să reducă prețurile și să dezvolte servicii de marcă.

Criterii de selecție

Alegerea celui mai bun invertor de sudare este destul de dificilă - există atât de multă varietate pe piață încât este uluitoare. Dar sudorii cu experiență nu încearcă să experimenteze, referindu-se la produsele producătorilor deja cunoscuți. Ei aleg doar mărci care au fost testate de timp și de propria lor muncă. La urma urmei, dacă producătorul este serios, atunci el păstrează întotdeauna calitatea nivel inalt- atat in dispozitive semi-profesionale cat si profesionale.

Prin urmare, înainte de a cumpăra un nou invertor, se uită prin produsele acelor producători care au fost deja în funcțiune. Chiar dacă nu au lucrat singuri, atunci colegii le vor sfătui. Pe baza multor ani de experienta s-a alcatuit o lista de lideri in producatorii de invertoare de sudura, pe care o aducem in atentia dumneavoastra, luand spre comparatie masini "pentru serviciu si acasa". Adică, cu care poți să câștigi bani și să faci față treburilor casnice.

Invertoarele sunt împărțite în trei categorii în funcție de modul de funcționare:

- dispozitive pentru sudarea manuală cu arc (MMA);

- dispozitive semiautomate (MIG/MAG);

- aparate de sudat cu argon (TIG).

Sudarea este un proces tehnologic de obținere a îmbinărilor permanente. Se bazează pe stabilirea de legături interatomice strânse în timpul încălzirii locale a zonei de îmbinare a materialelor.

Sudarea este utilizată pentru operații cu metale, polimeri, ceramică. Crearea unei zone de încălzire se realizează prin intermediul.

Cum să alegi un aparat de sudură

Unitatea este selectată pentru a rezolva probleme specifice, prin urmare, trebuie să aibă următoarele criterii:

- Aveți puterea de care aveți nevoie ... Indicatorul principal este puterea curentului.

Odată cu creșterea parametrilor de putere, capacitatea de a procesa piese groase (până la 6-8 mm), de a utiliza un diametru mai mare (până la 4-5 mm), de a utiliza un mod de funcționare continuă pe termen lung, crește resursele generale de aparatul.

Pentru uz casnic, este recomandabil să alegeți o unitate cu o putere de curent de până la 200-250A.

- Tensiunea principala ... 220 sau 380 V. Ultimul indicator este tipic pentru instalațiile industriale. Aparatul electrocasnic trebuie protejat împotriva supratensiunii.

Intervalul la care dispozitivul funcționează stabil este de 180-240 V. Apropiarea valorii de 210-230 V indică faptul că dispozitivul este proiectat să funcționeze în condiții „ideale”. Este mai bine să evitați astfel de construcții.

- Indicator „reactiv” ... Este determinată de valoarea tensiunii la care arcul electric este aprins și menținut stabil. Este indicat să faceți alegerea în funcție de indicatorii maximi.

Pentru un transformator - 80 V, redresor - 90 V, invertor - până la 40-50 V.

- Mod de sudare continuă ... Exprimat ca procent. Cifra de 40% înseamnă că perioada de lucru durează 4 minute, urmată de o pauză de 6 minute. Indicatorul depinde de puterea curentului.

Odată cu scăderea energiei electrice consumate, durata muncii crește și invers. Atunci când alegeți un dispozitiv, timpii ciclului trebuie supraestimați cu 20-30%.

- Funcționalitatea unității ... Abilitatea de a lucra într-un mediu de gaze protectoare, prelucrarea metalelor și aliajelor neferoase, o gamă extinsă de sarcini.

- Temperatura de lucru ... Determinat de producător. Cu cât gama este mai largă, cu atât mai bine. Pentru sarcinile casnice, o unitate care pornește la t = - 5 - + 40 ° C este destul de potrivită.

- Grad de protecție împotriva umezelii, murdăriei și prafului ... Valoarea optimă este marcajul IP23.

- Greutatea dispozitivului ... Este important pentru transferurile frecvente ale unității de la un loc la altul.

- Scopul dispozitivului corespunde îndeplinirii sarcinilor. Capacitățile tehnice ale unității ar trebui să permită prelucrarea materialului de dimensiunile necesare.

- Consumul de energie și tensiunea trebuie să se potrivească cu capacitatea rețelei electrice.

- Manopera. Materialul folosit pentru unitățile și piesele principale. Un dispozitiv „tunet” din plastic slab, conexiuni libere sunt un argument pentru refuzul de a cumpăra.

- Echipamente. Echipamentul complet vă va permite să nu cumpărați elementele necesare pentru lucru. Prezența unui kit de reparații este un plus suplimentar în favoarea achiziționării unei unități.

- Aspectul și starea echipamentului. Data lansării și data vânzării.

- Culoarea carcasei și părților dispozitivului, ambalaj. Funcționalitatea nu este afectată.

- Greutatea echipamentului pentru instalarea staționară.

- Dispunerea dispozitivului, locația butoanelor de control pe corpul dispozitivului - percepția subiectivă... Capacitățile echipamentului nu sunt afectate.

Cea mai bună mașină de sudat semiautomată

Inforce MIG-2800 lucrări de sudare aplicate. Caracteristica de proiectare permite ca firul de umplutură să fie introdus automat în zona de formare a arcului.

Modelul Inforce MIG-2800 apartine invertoarelor. Unitatea efectuează trei tipuri de operații de sudare:

- electrozi cu arc manual;

- semi-automat în mediul gazelor protectoare;

- sârmă cu miez de flux fără gaz protector.

Funcțiile de protecție ale dispozitivului îi permit să funcționeze cu abateri de tensiune în rețea de până la 15% din parametrii nominali.

Specificații:

Pro:

- controlul asupra caracteristicilor dinamice ale dispozitivului;

- parametri optimi de viteză de alimentare a sârmei: 1-12 m / min;

- greutate și dimensiuni reduse în clasa sa;

- proiectarea este realizată pe baza tranzistoarelor IGBT;

- selectează automat indicatorii optimi (în intervalul 15,5-60V) pentru parametrii curentului de funcționare;

- proces de sudare eficient cu economie de energie.

Minusuri:

- nu au fost observate neajunsuri de către proprietari.

Criterii de selecție - scopul unității, lista de funcții, preț, posibilitatea de stăpânire de către un începător. Principalul indicator este stabilitatea muncii și, în consecință, calitatea cusăturii.

Invertorul semi-automat Inforce MIG-2800 este perfect pentru un profesionist și un începător. Capabil să lucreze la nivel de producție. Își îndeplinește scopul principal - este renumit pentru calitatea excelentă a cusăturii sudate.

- Inforce MIG-2800;

- Aurora PRO OVERMAN 180 Mosfet 10041;

- Invertor SPECIAL MAG170.

Cel mai bun aparat de sudura fara electrod

Sudarea fără electrod sau sudarea în puncte este procesul de îmbinare a două foi de metal suprapuse.

Distribuția principală a fost câștigată în atelierele de reparații auto pentru efectuarea lucrărilor de reparații caroserie. Aplicabil în afaceri mici și industrii mari.

Calibrul SVA-1.5 AK fierbe o prăjitură dublă metalică cu o grosime totală de până la 3 mm (1,5 + 1,5). Ținând cont de faptul că dimensiunea principală a foii de automobile este de 0,8 mm, puterea dispozitivului este aleasă optim.

Timpul de lucru este setat pentru calitatea necesară a punctului de sudură.

Specificații:

Pro:

- prețul (cel mai bugetar din clasa sa);

- vă permite să procesați grosimi de metal obișnuite;

- capacitatea de a regla timpul fluxului de lucru.

Minusuri:

- greutate mai mare în comparație cu analogii;

- atașarea slabă a electrodului superior (eliminat în loc);

- nu există cronometru.

Indicatori cheie pentru selecție:

- cantitatea de muncă depusă;

- puterea dispozitivului;

- calitatea punctelor sudate;

- grosimea foilor prelucrate;

- Preț;

- manopera.

Având în vedere volumul mediu al caroseriei, modelul Caliber SVA-1.5 AK este în fața tuturor celorlalți.

- Calibrul SVA-1.5 AK;

- BlueWeld Plus 230 823226;

- Telwin Digital Modular 230.

Cel mai bun aparat de sudura cu invertor

Invertorul este una dintre sursele de formare și putere a arcului electric pentru sudare. Principiul de functionare consta in transformarea indicatoarelor curentului electric de retea in parametrii necesari pentru asigurarea procesului de sudare.

Reformatarea valorilor de putere este efectuată de un transformator și o unitate electronică bazată pe tranzistori. Reducerea ondulației curentului redresat are loc în șoc.

Inforce IN-200S Este un dispozitiv mobil cu o gamă largă de curenți de funcționare (20-200A). Funcțiile de protecție vă permit să lucrați când tensiunea externă scade la 140-150V. Aparatul este echipat cu un afișaj cu cristale lichide.

Specificații:

Pro:

- sunt furnizate funcții de „pornire la cald”, postardere cu arc, anti-lipire;

- capacitatea de a regla curentul în timpul procesului de lucru;

- utilizarea răcirii forțate;

- stabilitatea indicatorilor arcului de sudare;

- pregătire și configurare simplă pentru lucru, operare simplă;

- indicatori de înaltă calitate ai cusăturii formate;

- asigurând o funcționare stabilă în timpul supratensiunii și subtensiunii.

Minusuri:

- indicatori dificil de citit ai curentului pe scara dispozitivului;

- prezența creșterilor de curent atunci când scade tensiunea de intrare.

Indicatori care trebuie ghidați luând în considerare realitatea rusă:

- supratensiuni, acest lucru este valabil mai ales pentru așezările mici și zonele rurale;

- putere;

- diametrul electrodului;

- timp de lucru continuu;

- calitatea cusăturii;

- ușurință în utilizare;

- Preț.

Solutia optima este modelul de invertor de sudura Inforce IN-200S.

- Inforce IN-200S;

- Calibru MICRO SVI-205;

- Resanta SAI 190

Cel mai bun generator de sudare DC

SPEC-SS190E4 este un construct care îndeplinește mai multe funcții:

- generează o tensiune de 220 V (constantă și alternativă);

- servește ca sursă de aprindere și întreținere a arcului de sudare.

Este utilizat în locuri fără rețele electrice centrale sau alimentare cu tensiune intermitentă.

Aparatul este echipat cu o priză de ieșire de 220 V pentru conectarea consumatorilor cu un consum total de energie de până la 2 kW.

Borne de 12 V sunt prevăzute pentru încărcarea bateriei. Unitatea este solicitată în rândul reparatorilor și instalatorilor. Popular în rândul echipelor de construcții și în zonele rurale.

Specificații:

Pro:

- se referă la unități cu zgomot redus;

- cadru stabil, robust, montat pe roți de transport;

- resurse motor până la 3000 de ore;

- conectarea simplă și convenabilă a cablului de alimentare;

- prezența bornelor de 12 V și prizelor de 220 V;

- întreținere simplă.

Minusuri:

- grele pentru clasa lor.

Opțiuni de selecție:

- tensiunea generată (220 V);

- putere; pentru o casă privată, într-un garaj sau un mic atelier, 2,5-5 kW este suficient;

- puterea curentului - până la 200A; corespunde unui electrod de 5 mm.

- nivelul consumului de combustibil;

- Preț.

Cea mai bună opțiune care îndeplinește cerințele este modelul SPETS-SS190E4.

- SPEC-SS190E4;

- Huter DY6500LXW;

- CAMPION DW 180E

Cel mai bun aparat de sudat tip transformator

SPECIAL MMA 180 AC-S diferă prin design simplu și preț scăzut (în comparație cu convertoarele de alte tipuri). Aparatul realizează îmbinarea produselor metalice prin metoda MMA - sudare manuală cu arc cu un electrod stick cu acoperire cu flux.

Modelul este aplicabil pentru lucrări în aer liber și în interior. Designul oferă protecție împotriva supraîncălzirii. Un mâner și roți sunt prevăzute pentru deplasarea unității.

Specificații:

Pro:

- simplitatea designului;

- răcire forțată;

- posibilitatea de transport;

- capacitatea de a regla fără probleme parametrii curentului de sudare;

- Configurare ușoară, control convenabil.

Minusuri:

- greu.

Criterii de selecție: puterea curentului, diametrul electrodului, ușurința de control și preț. Alegerea optimă este transformatorul SPETS MMA 180 AC-S.

- SPECIAL MMA 180 AC-S;

- Sorokin 12,40;

- PRORAB FORWARD 130.

Cel mai bun redresor-mașină de sudură

VD-306 SE conceput pentru a forma un arc electric și a crea o sudură. Principiul de funcționare este conversia curentului alternativ în curent continuu. Redresarea are loc prin intermediul punților de diode. Lucrarea se face dintr-un singur post.

Designul este echipat cu ventilație forțată. Este oferită posibilitatea unor modificări netede ale puterii curentului. Performanța stabilă a arcului de sudură asigură crearea unei conexiuni mecanice fiabile. Modelul este echipat cu roti pentru deplasare.

Specificații:

Pro:

- performanța stabilă a arcului electric;

- calitate înaltă a sudurii;

- corp rezistent;

- dimensiuni generale mici și greutate în clasa sa;

- conectarea comodă și rapidă a cablurilor de alimentare.

Minusuri:

- nemarcat.

Este recomandabil să evaluați redresorul în funcție de funcționalitatea acestuia:

- lucrați cu o listă mare de metale;

- stabilitatea arcului;

- durata de funcționare pe tură de lucru;

- Preț.

Modelul VD-306 SE este cel mai de preferat pentru rezolvarea problemelor de producție apărute în producția la scară mică și în atelierele de reparații.

- VD-306 SE;

- BlueWeld Omega 530 HD 819130;

- BARE VD-306 3 x 380.

Cel mai bun aparat de sudura TIG

Svarog TIG 200 DSP PRO W207 aplicat pentru educație cusături de sudură electrozi neconsumabile într-un mediu gazos protector. Este oferit modul manual de sudare cu arc. Dispozitivul emite un curent constant.

Designul include funcții:

- pornire rapidă;

- post-arzător cu arc;

- anti-lipirea electrodului;

- purjare la sfârşitul procesului de sudare.

Aparatul este echipat cu protecție împotriva supraîncălzirii și a sarcinilor de vârf. Este asigurată răcirea forțată a unității.

Un afișaj digital și un panou de control sunt amplasate pe panoul frontal al dispozitivului.

Specificații:

Pro:

- capacitatea de a lucra în moduri TIG și MMA;

- panoul de control este echipat cu un ecran tactil;

- prezența a două moduri de sudare 2T (fără purjare) și 4T (purjare cu gaz);

- interval de consum de energie 6,0–8,2 kVA;

- Eficiență nu mai puțin de 85%;

- tratarea temporară a gazelor (purjare) 0-15 secunde;

- control simplu, ușurință în utilizare.

Minusuri:

- cabluri scurte;

- cablurile standard sunt slabe în secțiune transversală pentru modurile aplicate.

Este recomandabil să selectați un aparat pentru lucru într-un mediu cu gaz de protecție, ținând cont de volumul de muncă efectuat. Pentru utilizare în producția la scară mică, ateliere de reparații sau în viața de zi cu zi, unități cu o putere curentă de până la 200 A.

Modul de curent constant este destinat lucrului cu produse din oțel.

Cea mai buna varianta este sa optezi pentru modelul Svarog TIG 200 DSP PRO W207. Îndeplinește toate condițiile tehnice și are un preț accesibil și atractiv printre analogi.

- Svarog TIG 200 DSP PRO W207;

- FUBAG INTIG 160 DC 68 436,1;

- CEDAR TIG 200P AC / DC 220V 8001243.

Invertor de sudura german

Invertorul de sudura este un producator german care demonstreaza un raport calitate/pret excelent. Aparatul de sudura Kruger este proiectat pentru prelucrarea metalelor prin sudare manuala cu arc. Puteți regla curentul pe afișajul digital - rapid și convenabil.

Specificații:

Arc manual (MMA). Sudarea folosind un arc electric și un electrod consumabil cu un strat special. Alimentarea și mișcarea electrodului se realizează manual de către sudor. Alimentarea cu gaz de protecție nu este asigurată, protecția bazinului de sudură de aer poate fi realizată datorită arderii stratului de acoperire aplicat electrodului. O astfel de tehnologie de sudare permite utilizarea celor mai simple echipamente, este nesolicitantă pentru calitatea curentului și designul aparatului de sudură. Pe de altă parte, calitatea cusăturii rezultate depinde în mare măsură de abilitățile sudorului, productivitatea procesului este relativ scăzută, iar pentru metalele neferoase această tehnologie slab potrivit - scopul său principal este topirea oțelului și a fontei.

Semi-automat (MIG/MAG). Sudare parțial automatizată cu gaz inert (MIG) sau activ (MAG). Gazul intră direct în locul de sudare prin torță și, atunci când arcul arde, formează o carcasă de protecție care acoperă bazinul de sudură împotriva expunerii la aer. Iar termenul „semi-automat” înseamnă că locul de muncă este livrat automat... Există și un material de umplutură sub formă de sârmă subțire (dar trebuie să mutați manual lanterna). Alegerea între un gaz inert și un gaz activ se face în funcție de materialele de sudat - de exemplu, prima opțiune este de obicei folosită cu metale neferoase, a doua cu oțel. O astfel de sudare oferă o calitate semnificativ mai bună a cusăturii decât sudarea manuală și, de asemenea, crește confortul și viteza de lucru - în special.

Arc de argon (TIG). Sudare manuală cu un electrod neconsumabil într-un mediu cu gaz inert. La o astfel de sudare, arcul electric topește doar marginile pieselor de îmbinat, iar din acestea se formează cusătura finală, fără a utiliza materialul electrodului (în unele cazuri, aditivii sub formă de bucăți de metal de forma corespunzătoare pot fi fi folosit). Pentru a proteja cusătura de expunerea la aer, un gaz protector, de obicei argon, este furnizat locului de încălzire. Sudarea TIG este potrivită pentru oțel inoxidabil, precum și pentru aliajele de cupru și aluminiu. Vă permite să creați o cusătură mai precisă decât aceeași MMA și un control mai precis al procesului. Pe de altă parte, această tehnologie este destul de solicitantă pentru abilitățile sudorului, iar viteza de lucru este relativ mică.

Spot (SPOT). Sudarea electrică, realizată datorită efectului punctual al curenților mari. Este folosit pentru interconectarea foilor subțiri de metal (în principal până la 3 mm), precum și pentru atașarea știfturilor și a știfturilor la o bază plată. La îmbinarea foilor metalice, doi electrozi cu un diametru relativ mic presează strâns piesele de prelucrat una pe cealaltă, după care se trece prin ele un curent de ordinul mai multor kiloamperi; metalul din punctul de contact este încălzit până la punctul de topire, ceea ce asigură legătura. Când atașați știfturi și știfturi, știftul în sine joacă rolul unuia dintre electrozi, baza plată joacă rolul celui de-al doilea. Sudarea de tip SPOT este foarte populară în producția de mașini și service auto: în acest fel sunt conectate unele elemente ale caroseriei auto și poate fi utilă și pentru îndreptare.

Spot (STUD). Tehnologia de sudare prin puncte folosind un arc de ridicare (de tragere). Folosit în principal pentru baze plane plus conexiuni cu știfturi. Procesul de sudare în sine are loc în felul următor: ac de păr este apăsat pe bază; curentul se pornește; acul de păr se ridică; se aprinde un arc între acesta și bază, care topește suprafața bazei; ac de păr este coborât în topitură; curentul este oprit, metalul se solidifică. Sudarea STUD presupune folosirea pistoletelor de sudura mecanizate cu un arc sau sistem hidraulic pentru ridicarea si coborarea boltului, iar un gaz inert sau flux este folosit pentru a proteja conexiunea de aerul atmosferic.

Tăiere cu plasmă (PLASMA). Tăierea metalului folosind un flux de plasmă încălzită - gaz puternic ionizat. Pentru aceasta, la locul de muncă este furnizat gaz (inert sau activ), care, datorită efectului unui arc electric, este ionizat, încălzit și accelerat. Temperatura plasmei poate depăși 10.000 ° C, iar viteza - 1000 m / s, ceea ce face posibilă lucrul cu practic orice metale și aliaje, inclusiv cele refractare. Tăierea este rapidă, tăierea este curată și îngrijită, iar adâncimea de tăiere poate fi de până la 200 mm. Principalul dezavantaj al tăierii cu plasmă este costul ridicat al echipamentului.

Spot (SPOT)

Tipul de sudare în puncte suportat de mașină. Mai multe despre aspecte comune o procedură similară, vezi „Tipul de sudare”, iar tipurile sale pot fi după cum urmează:

Unilateral. După cum sugerează și numele, acest tip de sudare folosește un singur electrod, care este apăsat ferm pe piesa de prelucrat. În acest caz, o descărcare electrică puternică este trecută prin punctul de contact, care formează un bazin de sudură, topind metalul. Principalul avantaj al acestei opțiuni este capacitatea de a lucra cu suprafețe care sunt accesibile doar dintr-o parte - de exemplu, ușile mașinii. De fapt, una dintre principalele domenii de aplicare a sudurii SPOT unilaterale este service-ul auto, în special, îndreptarea caroseriei și a altor suprafețe ale mașinilor. În acest fel, pe suprafața de tratat sunt instalate elemente de fixare speciale, pentru care puteți „trage” în loc chiar și o adâncitură extinsă și adâncă; și deoarece zona joncțiunii este destul de mică, după „procedură” elementele de fixare se rup fără probleme, iar urmele instalării lor sunt curățate.

Bilateral. Acest tip de sudare SPOT implică utilizarea unei perechi de electrozi care strâng îmbinarea din ambele părți, ca o menghină. Această opțiune este mai potrivită pentru lucrul cu piese groase sau unde este necesară o fiabilitate ridicată a conexiunii - datorită compresiei descrise, este mai ușor să se asigure adâncimea necesară a bazinului de sudură. Pe de altă parte, necesită acces pe ambele părți ale piesei de prelucrat pentru a o utiliza.

Rețineți că unele m... modelele de mașini de sudură sunt capabile să funcționeze conform oricărei scheme; acest lucru face ca dispozitivul să fie foarte versatil, dar îi poate afecta costul.

Curent de sudare

Tipul de curent aplicat de mașină direct în timpul procesului de sudare.

Tensiune în circuit deschis

Tensiunea dată de aparatul de sudură electrozilor. După cum sugerează și numele, se măsoară fără sarcină - adică când electrozii sunt deconectați și nu curge nici un curent între ei. Acest lucru se datorează faptului că, cu o putere mare a curentului, caracteristică sudării electrice, tensiunea reală pe electrozi scade brusc, iar acest lucru nu face posibilă evaluarea adecvată a caracteristicilor aparatului de sudură.

În funcție de caracteristicile dispozitivului (a se vedea „Tipul”) și de tipul de lucru (a se vedea „Tipul de sudură”), se utilizează o tensiune de circuit deschis diferită. De exemplu, pentru transformatoarele de sudare acest parametru este de aproximativ 45 - 55 V (deși există și modele cu tensiune mai mare), pentru invertoare poate ajunge la 90 V, iar pentru sudarea semi-automată MIG / MAG, o tensiune mai mare de 40 V este de obicei nu este necesar.De asemenea, valorile optime depind de tipul de electrozi utilizați. Puteți găsi informații mai detaliate în surse speciale; aici observăm că, cu cât tensiunea în circuit deschis este mai mare, cu atât aprinderea arcului este de obicei mai ușoară și cu atât descărcarea în sine este mai stabilă.

Min. curent de sudare

Cel mai mic curent pe care dispozitivul îl poate furniza prin electrozi în timpul funcționării. Pentru diferite materiale, diferite grosimi ale pieselor de sudat și diferite tipuri de sudare în sine, curentul optim de sudare va fi diferit; există tabele speciale pentru a determina această valoare. Regula generală este că curentul mare este departe de a fi întotdeauna util: dă o cusătură mai grosieră, atunci când se lucrează cu materiale subțiri, este posibil să se topească îmbinarea în loc de a se îmbina piesele, ca să nu mai vorbim de consumul de energie inutil. Prin urmare, dacă trebuie să lucrați cu piese de grosime mică (2-3 mm), înainte de a alege o mașină de sudură, este logic să vă asigurați că aceasta este capabilă să furnizeze curentul necesar fără a se „exploda”.

Max. curent de sudare

Cel mai mare curent pe care aparatul de sudură este capabil să îl furnizeze prin electrozi în timpul funcționării. În general, cu cât acest indicator este mai mare, cu atât electrozii îi poate folosi aparatul sunt mai groși și grosimea pieselor cu care poate lucra este mai mare. Desigur, nu are întotdeauna sens să urmăriți curenții mari - este mai probabil ca aceștia să deterioreze detaliile delicate. Cu toate acestea, dacă aveți de-a face cu lucrări de anvergură și cu o grosime mare a materialelor de sudat, pur și simplu nu vă puteți lipsi de un dispozitiv cu caracteristicile adecvate. Curenți optimi de sudare în funcție de materiale, tip de lucru (vezi „Tipul de sudare”), tipul de electrozi etc. poate fi specificat folosind tabele speciale. In ceea ce priveste valorile specifice, la modelele „cele mai slabe” curentul maxim nici nu ajunge la 100 A, la cele mai puternice poate depasi 225 A si chiar 250 A.

Frecvența includerii

Frecvența de pornire, permisă pentru aparatul de sudură.

Aproape toate aparatele de sudură moderne necesită întreruperi în lucru - pentru răcire și „recuperare” generală. Frecvența de includere indică ce procent din ciclul total de funcționare poate fi utilizat direct pentru lucru. În acest caz, un ciclu standard durează de obicei 10 minute. Astfel, de exemplu, un dispozitiv cu o frecvență de comutare de 30% va putea funcționa continuu nu mai mult de 3 minute, după care va avea nevoie de cel puțin 7 minute de pauză. Cu toate acestea, unele modele folosesc un ciclu de 5 minute; aceste nuanțe ar trebui clarificate conform instrucțiunilor.

În general, o frecvență ridicată este necesară în principal pentru munca profesională de volum mare; cu o aplicare relativ simpla, acest parametru nu joaca un rol decisiv, mai ales ca in timpul muncii trebuie deja sa faci pauze. În ceea ce privește valorile specifice, 30% menționat este o cifră foarte modestă, tipică în special pentru dispozitivele entry-level. O valoare de 30-50% este, de asemenea, scăzută; majoritatea dispozitivelor moderne sunt în intervalul 50 - 70%, iar cele mai „rezistente” modele oferă o frecvență de peste 70%.

Min. diametrul electrodului

Cel mai mic diametru de electrod care poate fi utilizat într-o mașină de sudură. Grosimea optimă a electrodului depinde de o serie de parametri, în primul rând de tipul de sudare (vezi mai sus), precum și de materialele și grosimea pieselor care urmează să fie sudate; există tabele speciale pentru selectarea grosimii. Trebuie avut în vedere că regula „cu cât mai mult, cu atât mai bine” în acest caz nu funcționează - dimpotrivă, un electrod prea gros va face mai mult rău decât unul prea subțire. Prin urmare, atunci când alegeți, merită cel puțin aproximativ să determinați intervalul de diametre care poate fi necesar pentru funcționare și să vă asigurați că dispozitivul este capabil să funcționeze cu întreaga gamă, inclusiv. cu cele mai subtile.

Max. diametrul electrodului

Cel mai mare diametru al electrodului care poate fi instalat în aparatul de sudură. În funcție de grosimea pieselor, de materialul din care sunt realizate, de tipul de sudare (vezi mai sus) etc. diametrul optim al electrodului va fi diferit; există tabele speciale care vă permit să determinați această valoare. Un diametru mai mare poate fi necesar pentru materiale mai groase. În consecință, înainte de a cumpăra, trebuie să vă asigurați că modelul selectat este capabil să funcționeze cu toate diametrele de electrod necesare.

La mașinile de sudură moderne, un diametru al electrodului de 1 mm sau mai puțin este considerat foarte mic, 2 mm - mic, 3 mm - mediu, 4 mm - mare, iar în modelele productive puternice se folosesc electrozi de 5 mm sau mai mult.

Min. diametrul firului

Diametrul minim al firului de umplere pe care îl poate manipula mașina.

Electrozii de sârmă sunt utilizați în modelele semi-automate (vezi „Tipul”), în principal pentru sudarea MIG/MAG (vezi „Tipul de sudare”). Cu cât electrodul este mai subțire, cu atât este mai potrivit pentru lucrări delicate, unde este necesară o grosime și o lățime mică a cusăturii. Recomandări specifice privind diametrul firului pentru o anumită sarcină pot fi găsite în surse speciale.

Max. diametrul firului

Diametrul maxim al firului de umplere pe care îl poate manipula mașina.

Electrozii de sârmă sunt utilizați în modelele semi-automate (vezi Tip), în principal pentru sudarea MIG / MAG (vezi Tipul de sudare). Recomandări specifice privind diametrul firului pentru o anumită sarcină pot fi găsite în surse speciale, dar aici remarcăm că o grosime mare a electrodului este importantă pentru lucrări mai aspre, care necesită o cusătură groasă și o cantitate mare de material. În general, firul este vizibil mai subțire decât electrozii tradiționali. Opțiunea standard aici este considerată a fi un diametru maxim de 1 mm, valori mai mici (0,8 mm și 0,9 mm) se găsesc în principal în dispozitivele de putere redusă pentru lucrări delicate și în 2 mm sau mai mult, dimpotrivă, în unități productive avansate.

Viteza de avans a firului

Viteza de avans a firului asigurată de modelul semi-automat (vezi Tip). Cu cât viteza este mai mare (cu aceeași grosime), cu atât mai repede puteți conduce electrodul peste cusătură și cu atât procesul durează mai puțin. Pe de altă parte, un avans prea rapid face dificilă lucrarea cu cusături scurte. Informații detaliate despre viteza optimă de alimentare a sârmei pot fi găsite în surse de specialitate.

Max. diametrul știftului

Cel mai mare diametru al știfturilor cu care poate lucra mașina, mai precis - știfturile care pot fi încărcate în pistolul de sudură în puncte (STUD sau SPOT, vezi „Tipul de sudare”). Pentru mai multe detalii despre această metodă de lucru, vezi „Tipul de sudare”; aici observăm că, în majoritatea cazurilor, diametrul știftului nu depășește 8 mm - o grosime mare este rareori necesară în practică, în plus, ar necesita o putere semnificativă.

Max. grosimea de tăiere (plasmă)

Cea mai mare grosime de material pe care o poate tăia mașina în modul de tăiere cu plasmă. Pentru detalii despre acest mod, consultați Tipul de sudare. Trebuie avut în vedere că grosimea maximă este adesea dată pentru un material de rezistență medie; cu substanțe refractare, eficiența poate fi puțin mai mică (cel puțin va dura mai mult timp pentru a trece).

Max. grosimea pieselor (SPOT)

Cea mai mare grosime a pieselor plate pe care sudorul o poate îmbina eficient în modul SPOT. Limitarea grosimii este o consecință a faptului că dispozitivul în acest mod funcționează, de fapt, prin piese; pentru mai multe detalii vezi „Tipul de sudare”.

Rețineți că la mașinile universale - cu suport atât pentru sudarea pe una, cât și pe două fețe (a se vedea "Spot (SPOT)") - valoarea acestui parametru este de obicei diferită în funcție de metoda de sudare. Mai precis, pentru o singură parte este de obicei jumătate mai mult decât pentru două fețe - la urma urmei, în primul caz, ambele părți trebuie să fie topite de un electrod. Specificațiile oferă de obicei ambele opțiuni; totuși, dacă există o singură opțiune într-o mașină cu două moduri, cel mai probabil este indicată pentru sudarea pe două fețe.

În plus

- Pornire la cald. O funcție care facilitează aprinderea arcului: atunci când electrodul atinge punctul de sudare, curentul de sudare crește pentru scurt timp, iar când mașina intră în regim, revine la parametrii standard.

- Forțarea unui arc (Arc Force). Mașinile cu această funcție sunt capabile să mărească curentul de sudare cu o reducere critică a distanței dintre electrod și piesele care urmează să fie sudate. Aceasta crește viteza de topire a electrodului și adâncimea bazinului de sudură, ceea ce evită lipirea.

- Protectie impotriva lipirii (Anti-Stick). În acest caz, este implicată o măsură de protecție în cazul în care încă nu a putut fi evitată lipirea electrodului: automatizarea aparatului de sudură reduce semnificativ curentul de sudare (sau îl oprește cu totul), ceea ce face ușoară deconectarea electrodului. , și în plus, pentru a evita consumul de energie inutil și dispozitivele de supraîncălzire.

- Ecran digital. Prezența propriului afișaj în proiectarea mașinii de sudură. Acesta este, de regulă, cel mai simplu ecran cu segmente, conceput pentru a afișa 2 - 3 numere și câteva caractere speciale. Cu toate acestea, chiar și astfel de ecrane sunt mai informative decât semnalele luminoase și alte semnale similare: pot afișa o mare varietate de date (tensiunea de intrare și de funcționare, timpul înainte de oprire „pentru odihnă”, coduri de eroare etc.). Și p... Avantajele comparative cu cadran sunt dimensiunile reduse și versatilitatea - afișajul poate afișa diferite tipuri de informații. Drept urmare, această funcție poate simplifica semnificativ lucrul cu aparatul de sudură.

- Răcire cu lichid. Abilitatea de a opera mașina de sudură cu un sistem de răcire cu lichid. O astfel de răcire este mai eficientă decât răcirea cu aer, elimină intens căldura din „umplerea” dispozitivului și vă permite să obțineți o frecvență foarte mare de pornire (vezi mai sus) - până la 100% și la curenți de 200 A și Mai Mult. Dezavantajele sale sunt complexitatea, costul ridicat, volumul și greutatea considerabilă. În lumina celor din urmă, unitățile de răcire cu lichid sunt adesea realizate separat de aparatele de sudură în sine și pot fi conectate/deconectate în funcție de ceea ce este mai important în momentul de față - răcirea eficientă sau portabilitatea. Astfel de blocuri sunt de obicei furnizate într-un set, dar acest punct nu strica să clarificăm separat. De asemenea, menționăm că pentru multe modele se recomandă utilizarea lichidelor de răcire specializate, iar acestea nu sunt adesea incluse în setul de livrare.

- Pornirea motorului mașinii. Capacitatea de a folosi dispozitivul pentru a porni motorul unei mașini, și anume pentru a alimenta demarorul. Cu alte cuvinte, modelele cu această funcție sunt capabile să funcționeze și în modul de pornire. O astfel de oportunitate va fi utilă dacă bateria auto standard este descărcată, defectă sau lipsește, dar există o sursă de alimentare în apropiere (rețea sau generator) de la care aparatul de sudură poate fi alimentat. Rețineți că cel mai adesea, în acest caz, înseamnă lansarea de mașini cu rețele de bord de 12 volți - mașini, camioane ușoare și autobuze; totuși, din punct de vedere tehnic, nimic nu împiedică asigurarea compatibilității cu echipamente grele (camioane, autobuze) care funcționează la 24 de volți. Aceste detalii ar trebui clarificate separat.

- Roti de transport. Prezența unor roți speciale în construcția mașinii de sudură, care facilitează transportul. Greutatea unora modele moderne poate ajunge la câteva zeci de kilograme și este dificil să transportați manual un astfel de dispozitiv chiar și pentru mai multe persoane. Prezența roților face posibilă gestionarea cu forțele unei singure persoane, chiar și cu o greutate semnificativă a unității.

Locația bobinei

Locația bobinei de alimentare a firului.

Sârma este utilizată pentru sudarea semi-automată (vezi „Tipul de sudare”); bobina pe care este înfăşurată poate fi amplasată atât în exteriorul aparatului, cât şi în interior. Nu există o diferență fundamentală în proiectarea mecanismului de alimentare, în eficiență și în alți parametri de funcționare între modelele „extern” și „intern”, acestea diferă în principal prin caracteristicile de depozitare și transport. De exemplu, bobina încorporată mărește dimensiunea și greutatea întregului dispozitiv, dar nu trebuie să fie transportată separat.

Clasa de protectie (IP)

Clasa de protectie la care ii corespunde corpul aparatului de sudura.

Acest parametru este desemnat în mod tradițional de standardul IP cu două numere. Caracterizează cât de bine protejează carcasa „umplutura” de obiecte străine și praf (prima cifră), precum și de umiditate (a doua cifră). Trebuie remarcat faptul că la mașinile de sudură gradul de astfel de protecție este de obicei scăzut - acest lucru se datorează faptului că corpul trebuie ventilat. Iată nivelurile de protecție împotriva obiectelor solide/prafului care sunt relevante pentru modelele moderne:

1 - protecție împotriva obiectelor mai mari de 50 mm (comparabilă cu dimensiunea unui pumn sau a unui cot uman);

2 - de la obiecte de peste 12,5 mm (putem vorbi de protectie impotriva prinderii degetelor);

3 - de la obiecte mai mari de 2,5 mm (probabilitatea de lovire accidentală a majorității uneltelor standard este exclusă);

În ceea ce privește protecția împotriva umidității, aceasta poate fi în general zero - adică un astfel de dispozitiv poate fi utilizat numai în condiții uscate. Cu toate acestea, există și opțiuni mai avansate:

1 - protecție împotriva picăturilor de apă care cad vertical, cu o poziție strict orizontală a dispozitivului (gradul minim de protecție, de fapt, împotriva pătrunderii accidentale a unei cantități mici de umiditate);

2 - de la picături verticale de apă atunci când dispozitivul se abate de la orizontală până la 15 ° (puțin mai mare decât minimul);

3 - de la stropii care cad la un unghi de până la 60 ° față de verticală (putem vorbi despre protecție împotriva ploii);

4 - de la stropii care cad din orice directie ... (poate fi folosit in caz de ploaie cu vant puternic);

Uneori, litera X este folosită în locul unuia dintre numere - de exemplu, IP2X. Aceasta înseamnă că clasa de protecție pentru tipul respectiv de expunere nu a fost definită. Într-un astfel de caz, cel mai bine este să presupunem că nu există deloc protecție - acest lucru va asigura securitatea maximă și va evita surprizele neplăcute.

Clasa de izolare

Clasa de izolație determină gradul de rezistență la încălzire a materialelor izolatoare utilizate într-un anumit dispozitiv. Astăzi, mașinile de sudură folosesc în principal materiale din următoarele clase:

B - au o limită de rezistență de 130 ° C;

F - 155 ° C;

H - 180 ° C.

Rețineți că marea majoritate a aparatelor de sudură moderne au protecție electronică la supraîncălzire, care oprește dispozitivul cu mult înainte ca limita de rezistență a izolației să fie atinsă. Prin urmare, acest parametru va fi relevant doar în caz de urgență, dacă protecția încorporată eșuează. Cu toate acestea, vă permite pe deplin să evaluați siguranța utilizării dispozitivului - cu cât clasa de izolație este mai mare, cu atât este mai probabil să observați o supraîncălzire periculoasă (de exemplu, printr-un miros caracteristic) și să opriți dispozitivul înainte de a se produce deteriorarea.

Lungimea cablului de alimentare

Lungimea cablurilor de alimentare furnizate cu aparatul de sudura. Un cablu de alimentare este un fir care merge de la dispozitiv direct la unul dintre electrozi. În consecință, cu cât cablurile sunt mai lungi, cu atât operatorul are mai multă libertate de acțiune, cu atât mai mult va putea deplasa electrozii fără a deplasa aparatul în sine (care este adesea destul de greu). Pe de altă parte, acest lucru poate crea inconveniente semnificative atât la utilizare, cât și la depozitare - la urma urmei, firele lungi în sine ocupă ceva spațiu. Prin urmare, merită să căutați în mod special un model cu o lungime mare de cablu dacă aveți nevoie, pe de o parte, de un aparat puternic și greu și, pe de altă parte, de un grad ridicat de libertate de mișcare în timpul lucrului.

1. Un pic de teorie și cerințe de bază pentru aparatul de sudură.

Datorită faptului că acest manual nu este o hartă tehnologică, nu dau nici dispunerea plăcilor cu circuite imprimate, nici designul radiatoarelor, nici ordinea de amplasare a pieselor în carcasă, nici designul carcasei. în sine! Toate acestea nu contează și nu afectează în niciun fel funcționarea dispozitivului! Este important doar ca pe tranzistoarele (toți împreună, nu unul) să se elibereze aproximativ 50 de wați ai podului, și aproximativ 100 de wați pe diodele de putere, pentru un total de aproximativ 150 de wați! Nu mă deranjează prea mult modul în care elimini această căldură, chiar le pui într-un pahar cu apă distilată (glumă :-))), principalul lucru este să nu le încălzim peste 120 de grade C. Ei bine, ne-am dat seama de design, acum puțină teorie și poți începe tuning.

Ce este o mașină de sudură - este o unitate de alimentare puternică capabilă să funcționeze în modul de formare și ardere continuă a unei descărcări de arc la ieșire! Acesta este un mod destul de dificil și nu orice unitate de alimentare poate funcționa în el! Când capătul electrodului atinge metalul de sudat, are loc un scurtcircuit al circuitului de sudare, acesta este cel mai critic mod de funcționare al unității de alimentare (PSU), deoarece este nevoie de mult mai multă energie pentru încălzire, topire. și evaporați un electrod rece decât pentru arderea cu arc simplu, adică Unitatea de alimentare trebuie să aibă o rezervă de putere suficientă pentru aprinderea stabilă a arcului, atunci când se utilizează un electrod cu diametrul maxim admis pentru acest dispozitiv! În cazul nostru, acesta este de 4 mm. Un electrod de tip ANO-21 cu un diametru de 3 mm arde stabil la curenți de 110-130 de amperi, dar dacă acesta este curentul maxim pentru o unitate de alimentare, atunci va fi foarte problematic să aprindeți un arc! Pentru o aprindere stabilă și ușoară a arcului este nevoie de încă 50-60 de amperi, acesta este 180-190 de amperi în cazul nostru! Și, deși modul de aprindere este pe termen scurt, sursa de alimentare trebuie să-i reziste. Mergem mai departe, arcul a luat foc, dar conform legilor fizicii, caracteristica curent-tensiune (VAC) a unui arc electric în aer, la presiunea atmosferică, la sudarea cu un electrod acoperit are formă de cădere, adică. Cu cât este mai mare curentul în arc, cu atât este mai scăzută tensiunea pe acesta și numai la curenți peste 80A, tensiunea arcului este stabilizată și rămâne constantă odată cu creșterea curentului! Pe baza acestui lucru, ne putem da seama că pentru aprinderea ușoară și arderea stabilă a arcului, caracteristica I - V a PSU trebuie să se intersecteze de două ori cu caracteristica I - V a arcului! În caz contrar, arcul nu va fi stabil cu toate consecințele care decurg, cum ar fi lipsa de penetrare, cusătură poroasă, arsuri! Acum puteți formula pe scurt cerințele pentru alimentarea cu energie;

a) luând în considerare randamentul (circa 80-85%), unitatea de alimentare trebuie să fie de minim 5 kW;

b) trebuie să aibă o reglare lină a curentului de ieșire;

c) la curenți mici, se aprinde ușor un arc, au sistem de aprindere la cald;

d) au protecţie la suprasarcină atunci când electrodul se lipeşte;

e) tensiunea de ieșire la xx nu este mai mică de 45V;

f) izolare galvanica completa de la reteaua 220V;

g) caracteristică curent-tensiune în scădere.

Asta e tot! Toate aceste cerințe sunt îndeplinite de un dispozitiv dezvoltat de mine, ale cărui caracteristici tehnice și schema electrică sunt prezentate mai jos.

2. Specificațiile aparatului de sudură de casă

Tensiune de alimentare 220 + 5% V

Curent de sudare 30 - 160 A

Puterea nominală a arcului 3,5 kVA

Tensiune fără sarcină la 15 spire în înfășurarea primară 62 V

PV (5 min.),% La un curent de balansare de 30%

PV la un curent de 100A 100% (PV dat se aplică numai dispozitivului meu și depinde complet de răcire, cu cât ventilatorul este mai puternic, cu atât este mai mare PV)

curent din rețea (măsurat în mod constant) 18 A

Eficienta 90%

Greutate cu cabluri 5 kg

Diametrul electrodului 0,8 - 4 mm

Aparatul de sudura este proiectat pentru sudarea manuala cu arc si sudarea in gaz protejat in curent continuu. Calitate superioară executarea cusăturilor sudate este asigurată de funcții suplimentare efectuate în regim automat: cu RDS

- Pornire la cald: din momentul aprinderii arcului în 0,3 secunde, curentul de sudare este maxim

- Stabilizarea arderii arcului: în momentul în care picătura se separă de electrod, curentul de sudare crește automat;

- În cazul unui scurtcircuit și lipire a electrodului, protecția la suprasarcină se activează automat, după ce electrodul este rupt, toți parametrii sunt restabiliți după 1 s.

- Cand invertorul se supraincalzeste, curentul de sudare scade treptat la 30A, si ramane asa pana la racirea completa, apoi revine automat la valoarea setata.

Izolarea galvanică completă asigură protecție 100% a sudorului împotriva șocurilor electrice.

3. Schema schematică a unui invertor de sudură rezonantă

Bloc de putere, bloc de balansare, bloc de protecție.

Dr.1 - inductie rezonanta, 12 spire la 2xL16x20, sarma PETV-2, diametru 2,24, joc 0,6mm, L = 88mkH Dr.2 - inductie de iesire, 6,5 spire pentru 2xL16x20, sarma PEV2, 4x2,24, L, joc = 10mkH Tr. 1 - transformator de putere, infasurare primara de 14-15 spire PETV-2, 2,24 in diametru, secundar 4x (3 + 3) cu acelasi fir, 2xW20X28, 2000NM, L = 3,5mH Tr. 2 - transformator de curent, 40 spire per inel de ferită K20x12x6.2000NM, sârmă MGTF - 0,3. Tr.Z - transformator principal, 6x35 se rotește pe un inel de ferită K28x16x9,2000NM, fir MGTF - 0,3. Tr. 4 - transformator coborâtor 220-15-1. T1-T4 pe radiator, diode de putere pe radiator, punte de intrare 35A, pe radiator. * Toți condensatorii de sincronizare sunt condensatori cu film cu un TKE minim! 0.25xZ, 2kV sunt recrutați de la Yushtuk 0.1x1.6kV de tip K73-16V în serie-paralel. La conectarea Tr.Z, atentie la faze, tranzistorii T1-T4 functioneaza pe diagonala! Diode de ieșire 150EBU04, sunt necesare circuite RC paralele cu diode! Cu astfel de date de bobină, diodele funcționează cu suprasarcină, este mai bine să le puneți două în paralel, cea centrală este 70CRU04.

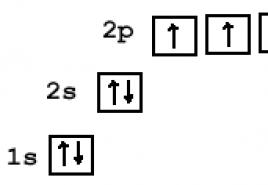

4. Alegerea tranzistoarelor de putere

Tranzistoarele de putere sunt inima oricărei aparate de sudură! Fiabilitatea întregului dispozitiv depinde de alegerea corectă a tranzistoarelor de putere. Progresul tehnologic nu stă pe loc, pe piață apar multe dispozitive semiconductoare noi și este destul de greu de înțeles această varietate. Prin urmare, în acest capitol voi încerca să rezum principiile de bază ale alegerii întrerupătoarelor de alimentare la construirea unui invertor rezonant puternic. Primul lucru cu care trebuie să începeți este o determinare aproximativă a puterii viitorului convertor. Nu voi da calcule abstracte și voi merge direct la invertorul nostru de sudură. Dacă dorim să obținem 160 de amperi în arc la o tensiune de 24 de volți, atunci înmulțirea acestor valori \ u200b \ u200b va obține puterea utilă pe care trebuie să o dea invertorul nostru și să nu se ardă. 24 de volți este tensiunea medie a unui arc electric cu o lungime de 6 - 7 mm, de fapt, lungimea arcului se schimbă tot timpul și, în consecință, tensiunea de pe acesta se modifică, iar curentul se modifică. Dar acest lucru nu este foarte important pentru calculul nostru! Deci, înmulțind aceste valori, obținem 3840 W, estimând aproximativ eficiența convertorului la 85%, puteți obține puterea pe care tranzistoarele trebuie să o pompeze prin ei înșiși, aceasta este de aproximativ 4517 wați. Cunoscând puterea totală, puteți calcula curentul pe care acești tranzistori vor trebui să îl comute. Dacă facem un dispozitiv pentru funcționare dintr-o rețea de 220 de volți, atunci pur și simplu împărțind puterea totală la tensiunea rețelei, putem obține curentul pe care dispozitivul îl va consuma din rețea. Adică aproximativ 20 de amperi! Îmi trimit o mulțime de scrisori în care se întreabă dacă se poate face un aparat de sudură astfel încât să funcționeze de la o baterie de mașină de 12 volți? Cred că aceste calcule simple îi vor ajuta pe toți fanii să le întrebe. Prevăd întrebarea de ce am împărțit puterea totală la 220 volți, și nu la 310, care se obțin după redresarea și filtrarea tensiunii de la rețea, totul este foarte simplu, pentru a menține 310 volți la un curent de 20 de amperi, avem nevoie de un capacitate de filtrare de 20.000 microfarad! Și nu setăm mai mult de 1000 uF. Ne-am dat seama cumva valoarea curentului, dar nu ar trebui să fie curentul maxim al tranzistorilor pe care i-am ales! Acum în datele de referință ale multor companii sunt dați doi parametri ai curentului maxim, primul la 20 de grade Celsius, iar al doilea la 100! Deci, cu curenți mari care curg prin tranzistor, se generează căldură pe acesta, dar rata de eliminare a acestuia de către radiator nu este suficient de mare și cristalul se poate încălzi până la o temperatură critică și, cu cât se încălzește mai mult, cu atât este mai puțin. curentul maxim admisibil va fi și, în cele din urmă, acest lucru poate distruge comutatorul de alimentare. De obicei, o astfel de distrugere arată ca o mică explozie, spre deosebire de o întrerupere a tensiunii, când tranzistorul pur și simplu arde în liniște. De aici concluzionam ca pentru un curent de functionare de 20 de amperi este necesar sa alegem astfel de tranzistoare in care curentul de functionare sa fie de minim 20 de amperi la 100 de grade Celsius! Acest lucru restrânge imediat zona căutării noastre la câteva zeci de tranzistoare de putere.

După ce s-a hotărât în mod natural asupra curentului, nu trebuie să uităm de tensiunea de funcționare, în circuitul de punte pe tranzistori, tensiunea nu depășește tensiunea de alimentare sau, mai simplu, nu poate fi mai mare de 310 volți, atunci când este alimentat de la un 220 rețea de volți. Pe baza acestui lucru, selectăm tranzistori cu o tensiune admisă de cel puțin 400 de volți. Mulți pot spune că îl vom seta la 1200 deodată, va fi mai fiabil, dar acest lucru nu este în întregime adevărat, tranzistorii de același tip, dar pentru tensiuni diferite pot fi foarte diferiți! Voi da un exemplu: tranzistoare IR IGBT de tip IRG4PC50UD - 600V - 55A și aceleași tranzistoare de 1200V IRG4PH50UD - 1200V - 45A, iar acestea nu sunt toate diferențele, cu curenți egali pe acești tranzistori există o cădere de tensiune diferită, la primul 1,65V, iar la al doilea 2,75V! Iar la curenți de 20 de amperi, aceștia sunt wați în plus de pierderi, în plus, aceasta este puterea care se eliberează sub formă de căldură, trebuie îndepărtată, ceea ce înseamnă că trebuie aproape să dublezi caloriferul! Și aceasta nu este doar greutate suplimentară, ci și volum! Și toate acestea trebuie reținute atunci când alegeți tranzistoarele de putere, dar aceasta este încă doar prima ținută! Următoarea etapă este alegerea tranzistoarelor în funcție de frecvența de funcționare, în cazul nostru parametrii tranzistorilor trebuie menținuți cel puțin până la o frecvență de 100 kHz! Există un mic secret, nu toate companiile oferă parametrii frecvenței de tăiere pentru funcționarea în modul rezonant, de obicei numai pentru comutarea puterii, iar acestea sunt frecvențe de cel puțin 4 până la 5 ori mai mici decât frecvența de tăiere atunci când se utilizează același tranzistor în modul rezonant. Acest lucru extinde ușor zona de căutare, dar cu astfel de parametri există câteva zeci de tranzistori de la diferite companii. Cele mai accesibile dintre ele, atât ca preț, cât și ca disponibilitate, sunt tranzistoarele IR. Acestea sunt în principal IGBT, dar există și tranzistori cu efect de câmp buni cu o tensiune admisă de 500 de volți, funcționează bine în astfel de circuite, dar nu sunt foarte convenabile în elemente de fixare, nu există nicio gaură în carcasă. Nu voi lua în considerare parametrii pentru pornirea și oprirea acestor tranzistoare, deși aceștia sunt și parametri foarte importanți, voi spune pe scurt că pentru funcționarea normală a tranzistoarelor IGBT este necesară o pauză între închidere și deschidere, astfel încât toate procesele din interiorul tranzistorului sunt finalizate, cel puțin 1,2 microsecunde! Pentru MOSFET, acest timp nu poate fi mai mic de 0,5 microsecunde! Acestea sunt de fapt toate cerințele pentru tranzistori și, dacă toate sunt îndeplinite, veți obține o mașină de sudură fiabilă! Pe baza celor de mai sus, cea mai bună alegere sunt tranzistoarele IR, cum ar fi IRG4PC50UD, IRG4PH50UD, tranzistoarele cu efect de câmp IRFPS37N50A, IRFPS40N50, IRFPS43N50K... Aceste tranzistoare au fost testate și s-au dovedit a fi fiabile și durabile atunci când sunt utilizate într-un invertor de sudură rezonantă. Pentru convertoarele de putere redusă, a căror putere nu depășește 2,5 kW, puteți utiliza în siguranță IRFP460.

TRANZISTOARE POPULARE PENTRU ALIMENTE DE PULS |

|||||||

NUME |

VOLTAJ |

REZISTENŢĂ |

PUTERE |

CAPACITATE |

Qg |

||

REȚEA (220 V) |

|||||||

17 ... 23 nC ( SF) |

|

||||||

38 ... 50 nC ( SF) |

|||||||

35 ... 40 nC ( SF) |

|||||||

39 ... 50 nC ( SF) |

|||||||

46nC ( SF) |

|||||||

50 ... 70 nC ( SF) |

|||||||

75nC ( SF) |

|||||||

84nC ( SF) |

|||||||

65nC ( SF) |

|||||||

46nC ( SF) |

|

||||||

50 ... 70 nC ( SF) |

|||||||

75nC ( SF) |

|||||||

65nC ( SF) |

|||||||

| STP20NM60FP | 54nC ( SF) |

||||||

|

|||||||

150nC (IR) |

|||||||

150 ... 200 nC (IN) |

|||||||

252 ... 320 nC (IN) |

|||||||

87 ... 117 nC ( SF) |

|||||||

5. Descrierea lucrărilor și metodologia de montare a unităților aparatului de sudură.

Să trecem la schema electrică. Generatorul principal este asamblat pe un microcircuit UC3825, acesta este unul dintre cele mai bune drivere push-pull, are de toate, protecție pentru curent, tensiune, intrare, ieșire. În funcționare normală, este practic imposibil să-l arzi! După cum se poate vedea din circuitul ZG, acesta este un convertor clasic push-pull, al cărui transformator controlează treapta de ieșire.

Oscilatorul principal al mașinii de sudură este configurat după cum urmează: furnizăm putere și conducem rezistența de setare a frecvenței în intervalul 20-85 kHz, încărcăm înfășurarea de ieșire a transformatorului Tr3 cu un rezistor de 56 ohmi și ne uităm la forma semnalului, ar trebui să fie la fel ca în Fig. 1

Fig. 1

Timpul mort sau pasul pentru tranzistoarele IGBT ar trebui să fie de cel puțin 1,2 μs, dacă se folosesc tranzistori MOSFET, atunci pasul poate fi mai mic, aproximativ 0,5 μs. Pasul propriu-zis este format din capacitatea de setare a frecvenței driverului, iar cu detaliile indicate în diagramă, este de aproximativ 2 μs. Acest lucru completează setarea ZG pentru moment.

Etapa de ieșire a unității de alimentare este o punte rezonantă completă, asamblată pe tranzistoare IGBT de tip IRG4PC50UD, acești tranzistori în modul rezonant pot funcționa până la 200 kHz. În cazul nostru, curentul de ieșire este controlat prin schimbarea frecvenței MO de la 35 kHz (curent maxim) la 60 kHz (curent minim) și, deși puntea rezonantă este mai dificil de fabricat și necesită o reglare mai atentă, toate aceste dificultăți sunt mai mult decât compensate de funcționare fiabilă, eficiență ridicată, absența pierderilor dinamice pe tranzistoare, tranzistoarele comută la curent zero, ceea ce permite utilizarea radiatoarelor minime pentru răcire, o altă proprietate remarcabilă a circuitului rezonant este puterea de autolimitare. Acest efect este explicat simplu, cu cât încărcăm mai mult transformatorul de ieșire și este un element activ al circuitului rezonant, cu atât frecvența de rezonanță a acestui circuit se modifică și dacă procesul de creștere a sarcinii are loc la o frecvență constantă, efect de limitare automată a curentului care circulă prin sarcină și în mod natural prin întreaga punte!

De aceea este atât de important să reglați aparatul sub sarcină, adică pentru a obține puterea maximă în arc cu parametrii 150A și 22-24V, este necesar să conectați o sarcină echivalentă la ieșirea aparatului, aceasta este 0,14 - 0,16 Ohm, iar prin selectarea frecvenței, reglați rezonanța, și anume la această sarcină, dispozitivul va avea putere maximă și eficiență maximă și apoi chiar și în modul de scurtcircuit (SC), în ciuda faptului că un curentul care depășește curentul de rezonanță va curge în circuitul extern, tensiunea va scădea aproape la zero și, în consecință, puterea va scădea, iar tranzistoarele nu vor intra în modul de suprasarcină! Și totuși, circuitul rezonant funcționează într-o formă sinusoidală, iar acumularea de curent are loc, de asemenea, conform unei legi sinusoidale, adică dl / dt nu depășește modurile permise pentru tranzistori, iar amortizoarele (lanțuri RC) nu sunt necesare pentru a proteja tranzistori de la suprasarcini dinamice, sau ceea ce este mai de înțeles din fronturi prea abrupte, pur și simplu nu vor exista deloc! După cum puteți vedea, totul pare să fie frumos și se pare că circuitul de protecție la supracurent nu este deloc necesar, sau este necesar doar în timpul procesului de reglare, nu vă flatați, deoarece curentul este reglat prin schimbarea frecvenței și acolo este o mică secțiune a răspunsului în frecvență, atunci când apare o rezonanță în timpul unui scurtcircuit, în În acest moment, curentul prin tranzistori poate depăși curentul permis pentru acestea, iar tranzistoarele se vor arde în mod natural. Și, deși este destul de dificil să intri în mod specific în acest mod, este destul de posibil conform legii răutății! În acest moment este nevoie de protecție actuală!

Volt - amperul caracteristic podului rezonant are imediat o formă în cădere și, în mod natural, nu este nevoie să o formați artificial! Deși, dacă este necesar, unghiul de înclinare a caracteristicii I - V este ușor de reglat de șocul rezonant. Și încă o proprietate, despre care nu pot decât să spun, și după ce am aflat despre ea, veți uita pentru totdeauna circuitele de comutare a puterii, care sunt abundente pe Internet, această proprietate minunată este capacitatea de a opera mai multe circuite rezonante pe sarcină cu eficiență maximă! În practică, acest lucru face posibilă crearea de invertoare de sudură (sau orice alte) cu putere nelimitată! Puteți crea structuri de bloc, în care fiecare bloc va putea funcționa independent, acest lucru va crește fiabilitatea întregii structuri și va face posibilă înlocuirea cu ușurință a blocurilor în cazul în care eșuează sau puteți rula mai multe blocuri de alimentare cu un singur driver și acestea toate vor funcționa în fază. Așadar, aparatul de sudură, construit de mine pe acest principiu, emite ușor 300 de amperi în arc, cu o greutate de 5 kg fără carcasă! Și acesta este doar un set dublu, puteți crește puterea fără limite!

Aceasta a fost o ușoară abatere de la subiectul principal, dar sper că a făcut posibilă înțelegerea și aprecierea tuturor deliciilor întregului circuit rezonant al podului. Acum să revenim la configurație!

Este configurat astfel: conectăm ZG la punte, ținând cont de faze (tranzistoarele funcționează în diagonală), furnizăm putere 12-25V, pornim un bec de 100W 12-24V în înfășurarea secundară a transformatorului de putere Tr1, schimbând frecvența ZG, obținem cea mai strălucitoare lumină a becului, în cazul nostru este de 30 -35 kHz, aceasta este frecvența de rezonanță, apoi voi încerca să vorbesc în detaliu despre cum funcționează o punte rezonantă completă.

Tranzistoarele din puntea rezonantă (ca și în cea liniară) funcționează în diagonală, arată așa, T4 din stânga sus și T2 din dreapta jos sunt simultan deschise, în acest moment T3 din dreapta sus și T1 din stânga jos sunt închise. Sau vice versa! În funcționarea unei punți rezonante se pot distinge patru faze. Să luăm în considerare ce și cum se întâmplă dacă frecvența de comutare a tranzistoarelor coincide cu frecvența de rezonanță a lanțului Dr.1- Cut.- Tr.1. Să presupunem că tranzistoarele T3, T1 se deschid în prima fază, timpul în care sunt în stare deschisă este setat de driverul ZG, iar la o frecvență de rezonanță de 33 kHz, este de 14 μs. În acest moment, curentul curge prin Slice. - Dr. 1 - Tr. 1. Curentul din acest circuit crește mai întâi de la zero la valoarea maximă și apoi, pe măsură ce condensatorul este încărcat, Cut. , scade la zero. Choke-ul rezonant Dr.1 conectat în serie cu condensatorul formează fronturi sinusoidale. Dacă porniți un rezistor în serie cu circuitul de rezonanță și conectați un grafic osciloscop la acesta, puteți vedea o formă de curent care seamănă cu o jumătate de ciclu al unei sinusoide. În a doua fază, cu o durată de 2 μs, porțile tranzistoarelor T1, T3 sunt conectate la masă printr-un rezistor de 56 Ohm și înfășurarea unui transformator de impuls Tr.3, acesta este așa-numitul „timp mort”. În acest timp, capacitățile porților tranzistoarelor T1, T3 sunt complet descărcate, iar tranzistoarele sunt închise. După cum se poate observa din cele de mai sus, momentul trecerii de la starea deschisă la starea închisă în tranzistoare coincide cu curentul zero, deoarece condensatorul este Cut. s-a încărcat deja și nu trece curent prin el. Vine a treia fază - tranzistoarele T2, T4 se deschid. Timpul în care sunt în stare deschisă este de 14 μs, în acest timp condensatorul Cut. Se reîncarcă complet, formând al doilea semiciclu al sinusoidei. Tensiunea la care este reîncărcat Cut depinde de rezistența de sarcină din înfășurarea secundară Tr.1, iar cu cât rezistența de sarcină este mai mică, cu atât este mai mare tensiunea pe Cut. Cu o sarcină de 0,15 Ohm, tensiunea pe condensatorul rezonant poate ajunge la 3kV. A patra fază începe, ca și a doua, în momentul în care curentul de colector al tranzistoarelor T2, T4 scade la zero. Această fază durează și 2 μs. Tranzistoarele sunt închise. Apoi totul se repetă. Faza a doua și a patra de funcționare sunt necesare pentru ca tranzistorii din brațele puntei să aibă timp să se închidă înainte ca următoarea pereche să se deschidă, dacă timpul fazei a doua și a patra este mai mic decât timpul necesar pentru a închide complet tranzistoarele selectate, o Va apărea un impuls de curent, practic Un scurtcircuit de înaltă tensiune, în timp ce consecințele sunt ușor previzibile, de obicei umărul (tranzistoarele superioare și inferioare) se ard complet, plus puntea de alimentare, plus ștecherele vecinului! :-))). Pentru tranzistoarele folosite în circuitul meu, „timpul mort” ar trebui să fie de cel puțin 1,2 μs, dar ținând cont de răspândirea parametrilor, l-am crescut în mod deliberat la 2 μs.

Încă un lucru foarte important de reținut, toate elementele punții de rezonanță afectează frecvența de rezonanță și atunci când înlocuiți oricare dintre ele, fie că este vorba despre un condensator, inductor, transformator sau tranzistori, pentru a obține o eficiență maximă, este necesar să re -reglați frecvența de rezonanță! În diagramă, am dat valorile inductanțelor, dar acest lucru nu înseamnă că prin instalarea unui șoc sau transformator de alt design cu o astfel de inductanță, veți obține parametrii promisi. Mai bine sa faci asa cum recomand. Va fi mai ieftin!

Cum funcționează puntea rezonantă, în termeni generali, se pare că a devenit clar, acum să ne dăm seama care dintre ele și o funcție destul de importantă este îndeplinită de choke-sel rezonant.

Dacă rezonanța este mult mai mică de 30 kHz la prima reglare, nu vă alarmați! Doar un miez de ferită Dr1., Puțin diferit, acesta este ușor de corectat prin creșterea decalajului nemagnetic, procesul de reglare și nuanțele de proiectare ale choke-ului rezonant Dr.1 sunt descrise în detaliu mai jos.

Cel mai important element al circuitului rezonant este sufocare rezonantă Dr. 1, puterea furnizată de invertor la sarcină și frecvența de rezonanță a întregului convertor depind de calitatea fabricării acestuia! În timpul procesului de presetare, asigurați șocul astfel încât să poată fi îndepărtat și dezasamblat pentru a crește sau a reduce spațiul liber. Chestia este că miezurile de ferită folosite de mine sunt întotdeauna diferite și de fiecare dată trebuie să reglez șocul schimbând grosimea golului nemagnetic! În practica mea, pentru a obține parametri de ieșire identici, a trebuit să schimb golurile de la 0,2 la 0,8 mm! Este mai bine să începeți cu 0,1 mm, să găsiți rezonanța și să măsurați simultan puterea de ieșire, dacă frecvența de rezonanță este sub 20 kHz, iar curentul de ieșire nu depășește 50-70A, atunci puteți crește în siguranță decalajul cu 2-2,5. ori! Efectuați toate ajustările în clapetea de accelerație doar schimbând grosimea spațiului nemagnetic! Nu modificați numărul de ture! Folosiți doar hârtie sau carton ca distanțiere, nu folosiți niciodată folii sintetice, se comportă imprevizibil, se pot topi sau chiar arde! Cu parametrii indicați în diagramă, inductanța șocului ar trebui să fie de aproximativ 88-90 μG, aceasta cu un spațiu de 0,6 mm, 12 spire de sârmă PETV2 cu un diametru de 2,24 mm. Încă o dată, repet, puteți conduce în parametri doar prin modificarea grosimii golului! Frecvența optimă de rezonanță pentru ferite cu o permeabilitate de 2000 nm se află în intervalul 30-35 kHz, dar asta nu înseamnă că nu vor funcționa mai jos sau mai mult, doar pierderile vor fi ușor diferite. Miezul sufocului nu trebuie tras împreună cu un suport metalic, în zona golului metalul suportului va fi foarte fierbinte!

Urmează condensatorul rezonant, un detaliu la fel de important! În primele modele, am pus K73 -16V, dar sunt necesare cel puțin 10 dintre ele, iar designul se dovedește a fi destul de greoi, deși destul de fiabil. Acum există condensatoare WIMA importate MKP10, 0,22x1000V- sunt condensatori speciali pentru curenți mari, funcționează foarte fiabil, îi pun doar în 4 bucăți, practic nu ocupă spațiu și nu se încălzesc deloc! Puteți folosi condensatoare de tip K78-2 0,15x1000V, veți avea nevoie de 6 dintre ei. Sunt conectate în două blocuri de trei în paralel, rezultă 0,225x2000V. Funcționează normal, cu greu se încălzesc. Sau folosiți condensatori proiectați pentru aragazul cu inducție, cum ar fi MKP din China.

Ei bine, ne-am cam dat seama, puteți trece la configurarea ulterioară.

Schimbam lampa cu una mai puternica si la o tensiune de 110V, si repetam totul de la inceput, ridicand treptat tensiunea la 220 volti. Dacă totul funcționează, stingeți lampa, conectați diodele de alimentare și șocul etc. 2. Conectam un reostat cu o rezistenta de 1 Ohm x 1 kW la iesirea aparatului si repetam totul mai intai masurand tensiunea de pe sarcina, reglam frecventa la rezonanta, in acest moment reostatul va avea tensiunea maxima, cand frecvența se schimbă în orice direcție, tensiunea scade! Dacă totul este asamblat corect, atunci tensiunea maximă la sarcină va fi de aproximativ 40V. În consecință, curentul în sarcină este de aproximativ 40A. Nu este greu de calculat puterea 40x40, obținem 1600W, apoi reducem rezistența de sarcină, reglam rezonanța cu rezistența de setare a frecvenței, curentul maxim poate fi obținut doar la frecvența de rezonanță, pentru aceasta conectăm voltmetrul în paralel cu sarcina si modificand frecventa ZG-ului gasim tensiunea maxima. Calculul circuitelor rezonante este descris în detaliu în (6). În acest moment, puteți vedea forma tensiunii pe condensatorul rezonant, trebuie să existe un sinusoid corect cu o amplitudine de până la 1000 de volți. Odată cu scăderea rezistenței la sarcină (creșterea puterii), amplitudinea crește la 3kV, dar forma de undă a tensiunii trebuie să rămână sinusoidală! Acest lucru este important, dacă apare un triunghi, înseamnă că capacitatea este ruptă sau înfășurarea șoculului rezonant s-a scurtcircuitat, ambele nu sunt de dorit! La valorile indicate în diagramă, rezonanța va fi de aproximativ 30-35 kHz (depinde puternic de permeabilitatea feritei).

Un alt detaliu important, pentru a obține curentul maxim în arc, trebuie să reglați rezonanța la sarcina maximă, în cazul nostru, pentru a obține un curent în arc de 150A, sarcina în timpul reglajului trebuie să fie de 0,14 ohm! (Este important!). Tensiunea de pe sarcină, la setarea curentului maxim, ar trebui să fie de 22 -24V, aceasta este tensiunea normală a arcului! În consecință, puterea în arc va fi de 150x24 = 3600W, aceasta este suficientă pentru arderea normală a unui electrod cu un diametru de 3-3,6 mm. Poți suda aproape orice bucată de fier, eu am sudat șine!

Reglarea curentului de ieșire se realizează prin schimbarea frecvenței ZG.

Când frecvența crește, se întâmplă, în primul rând: raportul dintre durata pulsului și pauza (pasul) se modifică; în al doilea rând: traductorul nu are rezonanță; iar șocul din cel rezonant se transformă într-un șoc de scurgere, adică rezistența sa devine direct dependentă de frecvență, cu cât frecvența este mai mare, cu atât reactanța inductivă a șoculului este mai mare. Desigur, toate acestea conduc la o scădere a curentului prin transformatorul de ieșire, în cazul nostru, o modificare a frecvenței de la 30 kHz la 57 kHz, determină o modificare a curentului în arc de la 160A la 25A, adică. de 6 ori! Dacă frecvența este schimbată automat, este posibil să se controleze curentul arcului în timpul procesului de sudare, modul „pornire la cald” este implementat pe acest principiu, esența sa este că la orice valoare a curentului de sudare, primele 0,3 s. curentul va fi maxim! Acest lucru facilitează aprinderea și menținerea arcului la curenți scăzuti. Modul de protecție termică este de asemenea organizat pe o creștere automată a frecvenței la atingerea unei temperaturi critice, ceea ce determină în mod natural o scădere lină a curentului de sudare la o valoare minimă fără o oprire bruscă! Acest lucru este important deoarece nu creează un crater ca o întrerupere bruscă a arcului!

Dar, în general, puteți face fără aceste loțiuni, totul funcționează destul de constant și, dacă lucrați fără fanatism, atunci dispozitivul nu se încălzește mai mult de 45 de grade C, iar arcul se aprinde ușor în orice mod.

În continuare, vom lua în considerare circuitul de protecție la supracurent, așa cum s-a menționat mai sus, este necesar doar în momentul setării și în momentul în care modul de scurtcircuit coincide cu rezonanța, dacă electrodul rămâne în acest mod! După cum puteți vedea, este asamblat pe 561LA7, circuitul este un fel de linie de întârziere, întârzierea pentru pornire este de 4 μs, pentru oprire 20 ms, întârzierea pentru pornire este necesară pentru a aprinde arcul în orice mod, chiar si atunci cand modul de scurtcircuit coincide cu rezonanta!

Circuitul de protecție este reglat la un curent maxim în circuitul primar, aproximativ 30A, în timpul reglajului este mai bine să reduceți curentul de protecție la 10-15A, pentru aceasta, în loc de un rezistor de 6k, puneți 15k în circuitul de protecție. Dacă totul funcționează, încercați să aprindeți arcul pe o agrafă.

Mai jos voi încerca să explic de ce circuitul de protecție de mai sus nu este eficient - în momentul funcționării normale, adevărul este că curentul maxim care curge în înfășurarea primară a transformatorului de putere depinde complet numai de proiectarea șocului rezonant, mai mult tocmai pe decalajul din miezul magnetic al acestui choke, și pentru a nu fi terminat în înfășurarea secundară, curentul din primar nu poate depăși curentul maxim al circuitului rezonant! De aici concluzia - protecția reglată la curentul maxim în înfășurarea primară a transformatorului de putere poate funcționa doar în momentul rezonanței, dar de ce avem nevoie de ea în acest moment? Numai pentru a nu supraîncărca tranzistoarele în momentul în care modul de scurtcircuit coincide cu rezonanța și, desigur, în cazul în care presupunem că circuitul de rezonanță și transformatorul de putere se vor arde simultan, atunci, desigur, o astfel de protecție este necesară, de fapt, pentru asta l-am inclus în circuit încă de la început, când am experimentat cu diferite tranzistoare și diferite modele de bobine, transformatoare, condensatoare. Și cunoscând mintea iscoditoare a poporului nostru, care nu va crede ce este scris, și își va înfășura țevile, se va sufoca, va pune toți condensatoarele la rând, am lăsat-o, cred că n-a fost degeaba! :-))) Mai există o nuanță importantă, indiferent de modul în care ați configurat protecția, există o condiție, pe al 9-lea picior al microcircuitului Uc3825, nu ar trebui să vină o tensiune în creștere lină, doar un front rapid de la 0 la +3 (5) V, înțelegând asta, m-au costat mai multe tranzistoare de putere! Și încă un sfat:

- este mai bine să începeți reglarea dacă nu există un spațiu în șocul rezonant, acest lucru va limita imediat curentul de scurtcircuit în înfășurarea de ieșire la un nivel de 40 - 60A, apoi va crește treptat decalajul și, în consecință, ieșirea actual! Fără a uita să ajustezi rezonanța de fiecare dată, cu o creștere a decalajului, se va îndrepta spre o creștere a frecvenței!

Mai jos sunt schemele de protectie la temperatura din Fig. 2, pornire la cald si stabilizator de arc din Fig. 3, desi in ultimele dezvoltari nu le pun si ca protectie termica lipic intrerupatoare termice la 80° -100°C pe diode. iar în înfășurarea transformatorului de putere, le conectez totul este consistent și opresc tensiunea înaltă cu un releu suplimentar, simplu și fiabil! Și arcul, la 62V la XX, se aprinde destul de ușor și ușor, dar includerea circuitului „pornire la cald” vă permite să evitați modul de scurtcircuit - rezonanță! A fost menționat mai sus.

Fig. 2

Fig. 3

Schimbarea pantei caracteristicii I – V în funcție de frecvență, curbe obținute experimental cu un decalaj în șocul rezonant de 0,5 mm. Când decalajul se modifică într-o parte sau pe cealaltă, abruptul tuturor curbelor se modifică în consecință. Odată cu creșterea decalajului, caracteristicile I - V devin mai plate, arcul este mai rigid! După cum puteți vedea din graficele obținute, mărind decalajul, puteți obține o caracteristică I - V destul de rigidă. Și, deși secțiunea inițială va părea în scădere abruptă, o unitate de alimentare cu un astfel de CVC poate fi deja utilizată cu un dispozitiv semiautomat cu CO2 dacă înfășurarea secundară este redusă la 2 + 2 ture.

6. Noi dezvoltări și descrierea activității lor.

Iată diagramele celor mai recente evoluții ale mele și comentariile la acestea.