Jak będzie wyglądał zbiornikowiec LNG przyszłości? Cysterny LNG: Informacje ogólne Największy zbiornikowiec LNG.

Branża LNG jest bardzo obiecującą rozwijającą się branżą dla konstruktorów zaworów na całym świecie, ale ponieważ zawory LNG muszą spełniać najsurowsze wymagania, stanowi to najwyższe wyzwanie inżynieryjne.

Co nazywa się skroplonym gazem ziemnym?

Skroplony gaz ziemny lub LNG to zwykły gaz ziemny, który został skroplony poprzez schłodzenie go do -160°C. W tym stanie jest to bezwonna i bezbarwna ciecz, której gęstość jest o połowę mniejsza od gęstości wody. Gaz płynny jest nietoksyczny, wrze w temperaturze -158 ... -163 ° C, składa się w 95% z metanu, a pozostałe 5% to etan, propan, butan i azot.

- Pierwszym z nich jest produkcja, przygotowanie i transport gazu ziemnego gazociągiem do zakładu w celu jego skroplenia;

- Drugi to przetwarzanie, skraplanie gazu ziemnego i magazynowanie LNG na terminalu.

- Trzeci to załadunek LNG do gazowców i transport morski do odbiorców

- Po czwarte – rozładunek LNG w terminalu odbiorczym, składowanie, regazyfikacja i dostawa do odbiorców końcowych

Technologie skraplania gazu.

Jak omówiono powyżej, LNG jest wytwarzany przez sprężanie i chłodzenie gazu ziemnego. Jednocześnie gaz zmniejsza swoją objętość prawie 600 razy. Proces ten jest złożony, wieloetapowy i bardzo energochłonny – koszt upłynnienia może wynosić około 25% energii zawartej w produkcie końcowym. Innymi słowy, musisz spalić jedną tonę LNG, aby uzyskać jeszcze trzy.

W różnych czasach na świecie stosowano siedem różnych technologii skraplania gazu ziemnego. W technologii produkcji dużych ilości LNG na eksport firma Air Products jest dziś liderem. Procesy AP-SMR™, AP-C3MR™ i AP-X™ stanowią 82% rynku. Konkurentem dla tych procesów jest technologia Optimized Cascade opracowana przez ConocoPhillips.

Jednocześnie małe zakłady skraplające przeznaczone do użytku wewnętrznego w przedsiębiorstwach przemysłowych mają duży potencjał rozwojowy. Rośliny tego typu można już spotkać w Norwegii, Finlandii i Rosji.

Ponadto lokalne zakłady LNG mogą być szeroko stosowane w Chinach, gdzie aktywnie rozwija się produkcja pojazdów napędzanych LNG. Wprowadzenie instalacji na małą skalę może pozwolić Chinom na rozbudowę już istniejącej sieci transportowej LNG.

Wraz z systemami stacjonarnymi w ostatnich latach aktywnie rozwijały się pływające jednostki skraplania gazu ziemnego. Pływające fabryki zapewniają dostęp do pól gazowych niedostępnych dla obiektów infrastruktury (rurociągi, terminale morskie itp.).

Jak dotąd najbardziej ambitnym projektem w tej dziedzinie jest pływająca platforma LNG, którą Shell buduje w odległości 25 km. u zachodniego wybrzeża Australii (uruchomienie platformy planowane jest na 2016 rok).

Aranżacja instalacji LNG

Zazwyczaj instalacja LNG składa się z:

- jednostki obróbki wstępnej i skraplania gazu;

- linie produkcyjne LNG;

- zbiorniki magazynowe;

- sprzęt do załadunku na cysterny;

- dodatkowe usługi w celu dostarczenia do zakładu energii elektrycznej i wody do chłodzenia.

Jak to wszystko się zaczęło?

W 1912 r. wybudowano pierwszy zakład doświadczalny, który jednak nie był jeszcze wykorzystywany do celów komercyjnych. Ale już w 1941 roku w Cleveland (USA) rozpoczęto produkcję na dużą skalę skroplonego gazu ziemnego.

W 1959 roku wysłano pierwszą dostawę skroplonego gazu ziemnego ze Stanów Zjednoczonych do Wielkiej Brytanii i Japonii. W 1964 roku wybudowano zakład w Algierii, skąd rozpoczęły się regularne transporty cysternami, w szczególności do Francji, gdzie rozpoczął działalność pierwszy terminal regazyfikacyjny.

W 1969 rozpoczęto dostawy długoterminowe ze Stanów Zjednoczonych do Japonii, a dwa lata później z Libii do Hiszpanii i Włoch. W latach 70. produkcja LNG rozpoczęła się w Brunei i Indonezji, w latach 80. na rynek LNG weszły Malezja i Australia. W latach 90. Indonezja staje się jednym z głównych producentów i eksporterów LNG w regionie Azji i Pacyfiku – 22 mln ton rocznie. 1997 - Katar zostaje jednym z eksporterów LNG.

Nieruchomości konsumenckie

Czysty LNG nie pali się, nie ulega samozapłonowi ani wybuchowi. Na otwartej przestrzeni w normalnych temperaturach LNG powraca do stanu gazowego i szybko miesza się z powietrzem. Po odparowaniu gaz ziemny może się zapalić, jeśli wejdzie w kontakt ze źródłem płomienia.

Do zapłonu konieczne jest stężenie gazu w powietrzu od 5% do 15% (objętościowo). Jeśli stężenie jest mniejsze niż 5%, to gaz nie wystarczy do rozpoczęcia zapłonu, a jeśli jest większe niż 15%, w mieszaninie będzie za mało tlenu. Do użytku LNG poddawany jest regazyfikacji - odparowaniu bez obecności powietrza.

LNG jest postrzegane jako priorytetowa lub ważna technologia importu gazu ziemnego przez szereg krajów, w tym Francję, Belgię, Hiszpanię, Koreę Południową i Stany Zjednoczone. Największym konsumentem LNG jest Japonia, gdzie prawie 100% zapotrzebowania na gaz pokrywa import LNG.

Paliwo silnikowe

Od lat 90. pojawiły się różne projekty wykorzystania LNG jako paliwa silnikowego w transporcie wodnym, kolejowym, a nawet drogowym, najczęściej z wykorzystaniem przerobionych silników gazowo-dieselowych.

Istnieją już realne, działające przykłady eksploatacji statków morskich i rzecznych wykorzystujących LNG. W Rosji rozpoczyna się seryjna produkcja lokomotywy TEM19-001 LNG. W Stanach Zjednoczonych i Europie powstają projekty konwersji ciężarówek na LNG. Jest nawet projekt opracowania silnika rakietowego, który będzie wykorzystywał jako paliwo LNG + ciekły tlen.

Silniki CNG

Jednym z głównych wyzwań związanych z rozwojem rynku LNG dla sektora transportowego jest zwiększenie liczby pojazdów i statków wykorzystujących LNG jako paliwo. Główne kwestie techniczne w tym zakresie dotyczą rozwoju i doskonalenia różnych typów silników CNG.

Obecnie istnieją trzy technologie silników LNG stosowanych na statkach morskich: 1) silnik z zapłonem iskrowym z ubogą mieszanką paliwowo-powietrzną; 2) silnik dwupaliwowy z zapłonowym olejem napędowym i gazem roboczym niskiego ciśnienia; 3) silnik dwupaliwowy z zapłonowym olejem napędowym i gazem roboczym o wysokim ciśnieniu.

Silniki z zapłonem iskrowym są zasilane wyłącznie gazem ziemnym, podczas gdy silniki dwupaliwowe typu diesel/gaz mogą być zasilane olejem napędowym, LNG i olejem opałowym. Obecnie na tym rynku działa trzech głównych producentów: Wärtsila, Rolls-Royce i Mitsubishi Heavy Industries.

W wielu przypadkach istniejące silniki wysokoprężne można przekształcić w dwupaliwowe silniki wysokoprężne/gazowe. Przekształcenie istniejących silników w ten sposób może być ekonomicznie opłacalnym rozwiązaniem konwersji statków morskich na LNG.

Mówiąc o rozwoju silników dla sektora motoryzacyjnego, warto zwrócić uwagę na amerykańską firmę Cummins Westport, która opracowała linię silników LNG przeznaczonych do ciężkich samochodów ciężarowych. W Europie Volvo wprowadziło nowy 13-litrowy silnik dwupaliwowy zasilany olejem napędowym i CNG.

Godne uwagi innowacje w silnikach CNG obejmują silnik Compact Compression Ignition (CCI) opracowany przez Motiv Engines. Ten silnik ma wiele zalet, z których główną jest znacznie wyższa sprawność cieplna niż istniejące analogi.

Według firmy sprawność cieplna opracowanego silnika może sięgać 50%, podczas gdy sprawność cieplna tradycyjnych silników gazowych wynosi około 27%. (Biorąc jako przykład ceny paliwa w USA, można obliczyć, że ciężarówka z silnikiem Diesla kosztuje 0,17 USD za moc na godzinę, z tradycyjnym silnikiem CNG - 0,14 USD, z silnikiem CCEI - 0,07 USD).

Warto również zauważyć, że podobnie jak w przypadku transportu morskiego, wiele ciężarowych silników diesla można przerobić na dwupaliwowe silniki diesla CNG.

Kraje produkujące LNG

Według danych z 2009 r. główne kraje produkujące skroplony gaz ziemny były dystrybuowane na rynku w następujący sposób:

Pierwsze miejsce zajął Katar (49,4 mld m³); następnie Malezja (29,5 mld m³); Indonezja (26,0 mld m³); Australia (24,2 mld m³); Algieria (20,9 mld m³). Listę zamknęły Trynidad i Tobago (19,7 mld m³).

Głównymi importerami LNG w 2009 roku były: Japonia (85,9 mld m³); Republika Korei (34,3 mld m³); Hiszpania (27,0 mld m³); Francja (13,1 mld m³); USA (12,8 mld m³); Indie (12,6 mld m³).

Rosja dopiero zaczyna wchodzić na rynek LNG. Obecnie w Rosji działa tylko jedna fabryka LNG – Sachalin-2 (została uruchomiona w 2009 roku, pakiet kontrolny należy do Gazpromu, Shell ma 27,5%, japońskie Mitsui i Mitsubishi – odpowiednio 12,5% i 10%). Na koniec 2015 roku produkcja wyniosła 10,8 mln ton, przekraczając możliwości projektowe o 1,2 mln ton. Jednak ze względu na spadające ceny na światowym rynku przychody z eksportu LNG w dolarach spadły o 13,3% rok do roku do 4,5 mld USD.

Nie ma przesłanek do poprawy sytuacji na rynku gazu: ceny będą nadal spadać. Do 2020 roku w Stanach Zjednoczonych zostanie uruchomionych pięć terminali eksportowych LNG o łącznej pojemności 57,8 mln ton. Na europejskim rynku gazu rozpocznie się wojna cenowa.

Novatek staje się drugim znaczącym graczem na rosyjskim rynku LNG. Novatek-Yurkharovneftegaz (spółka zależna Novateku) wygrała aukcję na prawo do użytkowania bloku Nyacharta w Jamalsko-Nienieckim Okręgu Autonomicznym.

Blok Nyaharta jest potrzebny spółce do rozwoju projektu Arktycznego LNG (drugi projekt Novatek nastawiony na eksport skroplonego gazu ziemnego, pierwszy to Jamał LNG): znajduje się w bliskim sąsiedztwie złoża Jurcharowskoje, które jest eksploatowane przez Novatek- Jurcharownieftiegaz. Powierzchnia działki to około 3 tysięcy metrów kwadratowych. kilometrów. Na dzień 1 stycznia 2016 r. jego zasoby oszacowano na 8,9 mln ton ropy i 104,2 mld m3 gazu.

W marcu firma rozpoczęła wstępne negocjacje z potencjalnymi partnerami na sprzedaż LNG. Kierownictwo firmy uważa Tajlandię za najbardziej perspektywiczny rynek.

Transport gazu skroplonego

Dostawa gazu skroplonego do odbiorcy jest procesem bardzo złożonym i czasochłonnym. Po skropleniu gazu w fabrykach LNG trafia do magazynu. Dalszy transport odbywa się za pomocą statki specjalne - gazowce wyposażone w krio-zbiorniki. Możliwe jest również użycie pojazdów specjalnych. Gaz z gazowców trafia do punktów regazyfikacji, a następnie jest transportowany wzdłuż rurociągi .

Tankowce to gazowce.

Gazowiec LNG lub metanowiec to specjalnie zbudowany statek do transportu LNG w zbiornikach (zbiornikach). Oprócz zbiorników na gaz takie jednostki są wyposażone w agregaty chłodnicze do schładzania LNG.

Największymi producentami statków do transportu skroplonego gazu ziemnego są stocznie japońskie i koreańskie: Mitsui, Daewoo, Hyundai, Mitsubishi, Samsung, Kawasaki... To właśnie w stoczniach koreańskich powstało ponad dwie trzecie światowych gazowców. Nowoczesne cysterny serii Q-Flex i Q-Max zdolne do transportu do 210-266 tys. m3 LNG.

Pierwsze informacje o transporcie skroplonych gazów drogą morską pochodzą z lat 1929-1931, kiedy to Shell tymczasowo przebudował tankowiec „Megara” na statek do przewozu skroplonego gazu i zbudował w Holandii statek „Agnita” o nośności 4,5 ton, przeznaczone do jednoczesnego transportu ropy naftowej, gazu skroplonego i kwasu siarkowego. Tankowce pociskowe nazwane na cześć muszli- handlował nimi ojciec założyciela firmy, Marcus Samuel

Transport morski gazów skroplonych rozwinął się szeroko dopiero po zakończeniu II wojny światowej. Początkowo do transportu używano statków, przerobionych z tankowców lub statków do przewozu ładunków suchych. Zgromadzone doświadczenie w projektowaniu, budowie i eksploatacji pierwszych gazowców pozwoliło przejść do poszukiwania najbardziej opłacalnych sposobów transportu tych gazów.

Nowoczesny typowy tankowiec LNG (metanowiec) może transportować 145-155 tys. m3 gazu skroplonego, z czego w wyniku regazyfikacji można uzyskać ok. 89-95 mln m3 gazu ziemnego. Ze względu na to, że metanowce są niezwykle kapitałochłonne, ich prostota jest nie do zaakceptowania. Są szybkie, z prędkością statku morskiego przewożącego LNG sięgającą 18-20 węzłów, w porównaniu do 14 węzłów w przypadku standardowego tankowca.

Ponadto operacje załadunku i rozładunku LNG nie zajmują dużo czasu (średnio 12-18 godzin). W razie wypadku zbiornikowce LNG mają konstrukcję podwójnego kadłuba, zaprojektowaną specjalnie w celu zapobiegania wyciekom i pęknięciom. Ładunek (LNG) jest transportowany przy ciśnieniu atmosferycznym i temperaturze -162°C w specjalnych izolowanych termicznie zbiornikach wewnątrz kadłuba gazowca.

System przechowywania ładunku składa się z głównego kontenera lub zbiornika do przechowywania cieczy, warstwy izolacyjnej, dodatkowej obudowy mającej na celu zapobieganie wyciekom oraz kolejnej warstwy izolacji. Jeśli główny zbiornik jest uszkodzony, wtórna obudowa zapobiegnie wyciekowi. Wszystkie powierzchnie mające kontakt z LNG wykonane są z materiałów odpornych na ekstremalnie niskie temperatury.

Dlatego jako takie materiały stosuje się z reguły stal nierdzewną, aluminium lub inwar (stop na bazie żelaza o zawartości niklu 36%).

Cechą charakterystyczną gazowców typu Moss, które stanowią obecnie 41% światowej floty metanowców, są samonośne zbiorniki kuliste, które z reguły są wykonane z aluminium i mocowane są do kadłuba statku kołnierzem wzdłuż równika zbiornika.

57% gazowców LNG korzysta z trzymembranowych systemów zbiornikowych (system GazTransport, system Technigaz i system CS1). Projekty membranowe wykorzystują znacznie cieńszą membranę, która jest podtrzymywana przez ścianki obudowy. System GazTransport obejmuje membrany pierwotne i wtórne w postaci płaskich paneli Invar, natomiast w systemie Technigaz membrana pierwotna wykonana jest z karbowanej stali nierdzewnej.

W systemie CS1 panele inwarowe z systemu GazTransport, pełniące rolę membrany pierwotnej, są łączone z membranami trójwarstwowymi Technigaz (blacha aluminiowa umieszczona pomiędzy dwiema warstwami włókna szklanego) jako izolacja wtórna.

W przeciwieństwie do zbiorników LPG (gaz płynny), gazowce nie są wyposażone w pokładową instalację do skraplania, a ich silniki pracują na gazie fluidalnym. Biorąc pod uwagę, że część ładunku (skroplonego gazu ziemnego) uzupełnia olej opałowy jako paliwo, tankowce LNG docierają do portu docelowego z inną ilością LNG, które zostało na nie załadowane w instalacji skraplania.

Maksymalna dopuszczalna wartość szybkości parowania w złożu fluidalnym wynosi około 0,15% objętości ładunku na dobę. Turbiny parowe są wykorzystywane głównie jako układ napędowy na metanowcach. Pomimo niskiej efektywności paliwowej, turbiny parowe można łatwo przystosować do pracy na gazie fluidalnym.

Kolejną unikalną cechą gazowców LNG jest to, że z reguły pozostawia się w nich niewielką część ładunku, aby schłodzić zbiorniki do wymaganej temperatury przed załadunkiem.

Nowa generacja tankowców LNG charakteryzuje się nowymi funkcjami. Pomimo większej ładowności (200-250 tys. m3), statki mają takie samo zanurzenie - dziś statek o ładowności 140 tys. m3 ma typowe zanurzenie 12 m ze względu na ograniczenia na Kanale Sueskim Terminale LNG.

Jednak ich ciało będzie szersze i dłuższe. Moc turbin parowych nie pozwoli tak większym jednostkom na osiągnięcie wystarczającej prędkości, dlatego będą one wykorzystywały dwupaliwowy silnik diesla gazowo-olejowy opracowany w latach 80. XX wieku. Ponadto wiele gazowców LNG, na które dziś składano zamówienia, zostanie wyposażonych w jednostkę regazyfikacyjną statków.

Odparowywanie gazu na metanowcach tego typu będzie kontrolowane w taki sam sposób, jak na statkach do transportu gazu płynnego (LPG), co pozwoli uniknąć strat ładunku podczas rejsu.

Rynek wysyłki gazu skroplonego

Przesyłki LNG to transport morski z zakładów skraplania gazu do terminali regazyfikacyjnych. Według stanu na listopad 2007 r. na świecie było 247 tankowców LNG o ładowności ponad 30,8 mln m3. Boom w handlu LNG zapewnił na tym etapie pełne zatrudnienie dla wszystkich statków w porównaniu z połową lat 80., kiedy 22 statki były bezczynne.

Ponadto do końca dekady ma zostać oddanych do użytku około 100 jednostek. Średni wiek światowej floty LNG to około siedmiu lat. Wiek 110 statków to cztery lata lub mniej, a 35 statków waha się od pięciu do dziewięciu lat.

Około 70 tankowców jest eksploatowanych przez 20 lat lub dłużej. Jednak nadal mają przed sobą długą żywotność, ponieważ cysterny LNG mają zazwyczaj żywotność 40 lat ze względu na ich odporność na korozję. Wśród nich są aż 23 tankowce (małe stare statki obsługujące śródziemnomorski handel LNG), które w ciągu najbliższych trzech lat podlegają wymianie lub znaczącej modernizacji.

Spośród 247 obecnie eksploatowanych tankowców ponad 120 obsługuje Japonię, Koreę Południową i chińskie Tajpej, 80 - Europę, a pozostałe statki - Amerykę Północną. W ciągu ostatnich kilku lat nastąpił fenomenalny wzrost liczby statków obsługujących operacje handlowe w Europie i Ameryce Północnej, podczas gdy Daleki Wschód odnotował tylko niewielki wzrost ze względu na stagnację popytu w Japonii.

Regazyfikacja skroplonego gazu ziemnego

Po dostarczeniu gazu ziemnego do miejsca przeznaczenia następuje proces jego regazyfikacji, czyli przejścia ze stanu ciekłego z powrotem do stanu gazowego.

Tankowiec dostarcza LNG do specjalnych terminali regazyfikacyjnych, które składają się z nabrzeża, stojaka rozładunkowego, zbiorników magazynowych, systemu odparowywania, instalacji do obróbki par ze zbiorników oraz jednostki pomiarowej.

Po przybyciu do terminalu LNG jest przepompowywany z tankowców do zbiorników magazynowych w postaci skroplonej, a następnie, w miarę potrzeb, jest przekształcany w stan gazowy. Konwersja na gaz odbywa się w systemie odparowywania wykorzystującym ciepło.

Pod względem przepustowości terminali LNG, a także pod względem importu LNG, liderem jest Japonia – 246 mld m sześc. rocznie według danych z 2010 roku. Na drugim miejscu są Stany Zjednoczone z ponad 180 miliardami metrów sześciennych rocznie (dane z 2010 r.).

Dlatego głównym zadaniem w rozwoju terminali odbiorczych jest przede wszystkim budowa nowych jednostek w różnych krajach. Obecnie 62% mocy odbiorczej przypada na Japonię, USA i Koreę Południową. Wraz z Wielką Brytanią i Hiszpanią zdolność odbioru 5 największych krajów wynosi 74%. Pozostałe 26% przypada na 23 kraje. W konsekwencji budowa nowych terminali otworzy nowe i poszerzy istniejące rynki dla LNG.

Perspektywy rozwoju rynków LNG na świecie

Dlaczego przemysł gazu skroplonego rozwija się na świecie w coraz szybszym tempie? Po pierwsze, w niektórych regionach geograficznych, na przykład w Azji, transport gazu tankowcami jest bardziej opłacalny. Przy odległości ponad 2500 kilometrów gaz skroplony może już konkurować ceną z rurociągiem. W porównaniu z rurociągami LNG ma również zalety modułowej rozbudowy dostaw, a w niektórych przypadkach eliminuje również problemy z przekraczaniem granicy.

Jednak są też pułapki. Przemysł LNG zajmuje swoją niszę w odległych regionach, które nie mają własnych rezerw gazu. Większość wolumenów LNG jest zakontraktowana na etapie projektowania i produkcji. W branży dominuje system kontraktów długoterminowych (od 20 do 25 lat), co wymaga rozbudowanej i kompleksowej koordynacji uczestników produkcji, eksporterów, importerów i przewoźników. Wszystko to uważane jest przez niektórych analityków za możliwą barierę dla rozwoju handlu gazem skroplonym.

Generalnie, aby gaz skroplony stał się bardziej przystępnym źródłem energii, koszt dostaw LNG musi skutecznie konkurować cenowo z alternatywnymi źródłami paliwa. Dziś sytuacja rozwija się w odwrotnym kierunku, co nie neguje rozwoju tego rynku w przyszłości.

Kontynuacja:

- Część 3: Zawory motylkowe do temperatur kriogenicznych

W przygotowaniu materiału wykorzystano dane ze stron:

- lngas.ru/transportation-lng/istoriya-razvitiya-gazovozov.html

- lngas.ru/transportation-lng/morskie-perevozki-spg.html

- innodigest.com/liquid-natural-gas-spg-kak-alte/?lang=ru

- expert.ru/ural/2016/16/novyij-uchastok-dlya-spg/

Przemysł naftowy i gazowy jest słusznie uważany za jedną z najbardziej zaawansowanych technologicznie gałęzi przemysłu na świecie. Sprzęt używany do produkcji ropy i gazu składa się z setek tysięcy pozycji, a w jego skład wchodzą różnorodne urządzenia - od elementów zawory odcinające ważących kilka kilogramów, po gigantyczne konstrukcje – platformy wiertnicze i cysterny o gigantycznych wymiarach i kosztujące wiele miliardów dolarów. W tym artykule przyjrzymy się gigantom przemysłu naftowego i gazowego na morzu.

Cysterny gazowe typu Q-max

Największe gazowce w historii ludzkości można słusznie nazwać tankowcami typu Q-max. "Q" tutaj oznacza Katar i „Maks”- maksymalna. Cała rodzina tych pływających gigantów została stworzona specjalnie do dostarczania skroplonego gazu z Kataru drogą morską.

Statki tego typu zaczęto budować w 2005 roku w stoczniach firmy Samsung Heavy Industries- oddział stoczniowy firmy Samsung. Pierwszy statek został zwodowany w listopadzie 2007 roku. Został nazwany „Moza”, na cześć żony szejka Moza binta Nassera al-Misneda. W styczniu 2009 roku, po załadowaniu 266 000 metrów sześciennych LNG w porcie Bilbao, jednostka tego typu po raz pierwszy przekroczyła Kanał Sueski.

Gazowce typu Q-max są obsługiwane przez spółkę STASCo ale należący do Qatar Gas Transportation Company (Nakilat) i czarterowany głównie przez katarskie firmy LNG. Łącznie podpisano umowy na budowę 14 takich jednostek.

Wymiary takiego statku to 345 metrów (1132 stóp) długości i 53,8 metra (177 stóp) szerokości. Statek ma 34,7 metra (114 stóp) wysokości i zanurzenie około 12 metrów (39 stóp). Jednocześnie statek zawiera maksymalną objętość LNG równą 266 000 metrów sześciennych. m (9 400 000 metrów sześciennych).

Oto zdjęcia największych statków z tej serii:

Cysterna "Moza"- pierwszy statek z tej serii. Nazwany na cześć żony szejka Moza binta Nassera al-Misneda. Uroczystość nadania imienia odbyła się 11 lipca 2008 roku w stoczni Samsung Heavy Industries w Korei Południowej.

zbiornikowiec« Bu samra»

Zbiornikowiec« Mekaine»

Statek do układania rur „Duch pionierski”

W czerwcu 2010 szwajcarska firma Allseas Marine Wykonawcy podpisał umowę na budowę statku przeznaczonego do transportu platform wiertniczych i układania rurociągi na dnie morza. Nazwany statek „Pieter Schelte”, ale później przemianowany na, został zbudowany w stoczni firmy DSME (Daewoo Shipbuilding & Marine Engineering) aw listopadzie 2014 wyjechał z Korei Południowej do Europy. Miał używać statku do układania rur South Stream na Morzu Czarnym.

Statek ma 382 m długości i 124 m szerokości. Przypomnijmy, że wysokość Empire State Building w Stanach Zjednoczonych wynosi 381 m (na dachu). Głębokość burty wynosi 30 m. Wyjątkowość jednostki polega również na tym, że jej wyposażenie pozwala na układanie rurociągów na rekordowych głębokościach – do 3500 m.

w trakcie realizacji na powierzchni, lipiec 2013

w stoczni Daewoo w Geoje, marzec 2014

na końcowym etapie realizacji, lipiec 2014

Wymiary porównawcze (powierzchnia górnego pokładu) gigantycznych statków, od góry do dołu:

- największy supertankowiec w historii „Seawise Giant”;

- katamaran „Pieter Schelte”;

- największy na świecie statek wycieczkowy „Allure of the Seas”;

- legendarny „Titanic”.

Źródło zdjęć - ocean-media.su

Pływająca instalacja do produkcji skroplonego gazu ziemnego „Prelude”

Poniższy gigant ma porównywalny rozmiar z pływającą układarką rur - „Preludium FLNG”(z angielskiego - "pływająca instalacja do produkcji skroplonego gazu ziemnego" Preludium»») - pierwszy na świecie zakład do produkcji skroplony gaz ziemny (LNG) umieszczony na pływającej platformie i przeznaczony do produkcji, przetwarzania, skraplania gazu ziemnego, magazynowania i wyładunku LNG na morzu.

Dziś "Preludium" jest największym pływającym obiektem na Ziemi. Najbliższym rozmiarem statkiem do 2010 roku był supertankowiec naftowy „Zabij Nevis” 458 długości i 69 metrów szerokości. W 2010 roku został pocięty na złom, a laury największego pływającego obiektu przeszły do układacza rur „Pieter Schelte”, później przemianowany na

Natomiast długość platformy "Preludium" 106 metrów mniej. Jest jednak większy pod względem tonażu (403 342 ton), szerokości (124 m) i wyporności (900 000 ton).

Oprócz "Preludium" nie jest statkiem w ścisłym tego słowa znaczeniu, ponieważ nie ma silników, na pokładzie jest tylko kilka pomp wody służących do manewrowania

Decyzja o budowie zakładu "Preludium" został zabrany Królewska holenderska muszla 20 maja 2011, a budowa została zakończona w 2013 roku. Zgodnie z projektem pływająca instalacja będzie produkować 5,3 mln ton ciekłych węglowodorów rocznie: 3,6 mln ton LNG, 1,3 mln ton kondensatu i 0,4 mln ton LPG. Waga konstrukcji to 260 tysięcy ton.

Wyporność przy pełnym obciążeniu wynosi 600 000 ton, czyli 6 razy więcej niż wyporność największego lotniskowca.

Pływająca elektrownia będzie zlokalizowana u wybrzeży Australii. Ta niezwykła decyzja o ulokowaniu instalacji LNG na morzu została podyktowana stanowiskiem rządu australijskiego. Pozwoliło to na wydobycie gazu na szelfie, ale kategorycznie odmówiło umieszczenia elektrowni na wybrzeżu kontynentu, obawiając się, że takie sąsiedztwo wpłynie negatywnie na rozwój turystyki.

Efektywność transportu morskiego rosyjskiego LNG można znacznie zwiększyć dzięki wykorzystaniu najnowszych osiągnięć technologicznych.

Wejście Rosji na światowy rynek LNG zbiegło się w czasie z pojawieniem się ulepszonych technologii transportu morskiego skroplonego gazu. Uruchomiono pierwsze gazowce nowej generacji i terminale odbiorcze, aby znacząco obniżyć koszty transportu LNG. Gazprom ma niepowtarzalną szansę stworzenia własnego systemu transportu gazu skroplonego, wykorzystując najnowsze osiągnięcia w tej dziedzinie i zyskując przewagę nad konkurentami, co zajmie dużo czasu na ponowne wyposażenie techniczne.

Rozważ najnowsze trendy

Uruchomienie pierwszej rosyjskiej instalacji LNG na Sachalinie, przygotowanie do budowy jeszcze większego obiektu wydobywczego na złożu Sztokman oraz opracowanie projektu instalacji LNG w Jamale, zaliczają transport morski skroplonego gazu na listę technologii krytycznych dla nasze państwo. Dlatego warto przeanalizować najnowsze trendy w rozwoju transportu morskiego LNG, tak aby nie tylko istniejące, ale i obiecujące technologie były włączane do rozwoju projektów krajowych.

Wśród projektów realizowanych w ostatnich latach można wyróżnić następujące kierunki zwiększenia efektywności transportu morskiego LNG:

1. Zwiększenie pojemności zbiornikowców LNG;

2. Wzrost udziału jednostek pływających ze zbiornikami membranowymi;

3. Wykorzystanie silników Diesla jako elektrowni okrętowej;

4. Powstanie głębokowodnych terminali LNG.

Zwiększenie pojemności zbiornikowców LNG

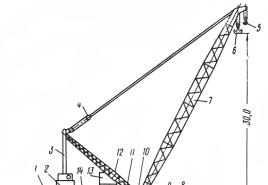

Od ponad 30 lat maksymalna pojemność tankowców LNG nie przekracza 140-145 tysięcy metrów sześciennych. m, co odpowiada udźwigowi 60 tys. ton LNG. W grudniu 2008 r. oddano do eksploatacji tankowiec LNG Mozah (rys. 1) typu Q-Max, wiodący z serii 14 statków o pojemności 266 tys. m3. m. W porównaniu do największych istniejących statków, jego pojemność jest o 80% większa. Równolegle z budową tankowców typu Q-Max w stoczniach Korei Południowej złożono zamówienia na budowę 31. jednostki typu Q-Flex o pojemności 210-216 tys. m, czyli prawie 50% więcej niż istniejące statki.

Według Samsung Heavy Industries, stocznia, z której wybudowano Mozah, w dającej się przewidzieć przyszłości pojemność tankowców LNG nie przekroczy 300 tys. metrów sześciennych. m, ze względu na trudności technologiczne ich budowy. Jednak wzrost pojemności jednostek Q-Max i Q-Flex osiągnięto tylko dzięki zwiększeniu długości i szerokości kadłuba, przy zachowaniu standardowego zanurzenia 12 metrów dla dużych zbiornikowców LNG, co jest determinowane przez głębokości na istniejących terminalach. W najbliższej dekadzie możliwa będzie eksploatacja gazowców o zanurzeniu 20-25 m, co zwiększy przepustowość do 350 tys. mi poprawić właściwości jezdne poprzez poprawę hydrodynamicznych konturów kadłuba. Zmniejszy to również koszty budowy, ponieważ większe tankowce można budować bez zwiększania rozmiaru doków i pochylni.

Organizując eksport LNG z Rosji należy ocenić możliwość wykorzystania statków o zwiększonej pojemności. Budowa statków o pojemności 250-350 tys. metrów sześciennych. m pozwoli na obniżenie jednostkowych kosztów transportu rosyjskiego gazu i uzyskanie przewagi konkurencyjnej na rynkach zagranicznych.

Posiadać zwiększenie udziału cystern membranowych

Obecnie tankowce LNG wykorzystują dwa główne typy zbiorników ładunkowych (zbiorników, w których transportowany jest LNG): niezależne sferyczne (system Kvaerner-Moss) oraz wbudowaną pryzmatyczną membranę (system Gas Transport - Technigas). Wstawiane zbiorniki kuliste mają grubość 30-70 mm (pas równikowy - 200 mm) i są wykonane ze stopów aluminium. Są one instalowane („osadzone”) w kadłubie tankowca bez połączenia z konstrukcjami kadłuba, spoczywając na dnie statku za pomocą specjalnych cylindrów podporowych. Pryzmatyczne zbiorniki membranowe mają kształt zbliżony do prostokąta. Membrany wykonane są z cienkiej (0,5-1,2 mm) blachy ze stali stopowej lub inwaru (stop żelazo-nikl) i stanowią jedynie powłokę, do której ładowany jest skroplony gaz. Wszystkie obciążenia statyczne i dynamiczne przenoszone są przez warstwę izolacji termicznej na kadłub statku. Bezpieczeństwo wymaga membrany pierwotnej i wtórnej zapewniającej bezpieczeństwo LNG w przypadku uszkodzenia pierwotnej, a także podwójnej warstwy izolacji termicznej – pomiędzy membranami oraz pomiędzy membraną wtórną a kadłubem statku.

O pojemności cysterny do 130 tysięcy metrów sześciennych. metrów, zastosowanie zbiorników kulistych jest bardziej wydajne niż zbiorników membranowych, w zakresie 130-165 tysięcy metrów sześciennych. m, ich parametry techniczne i ekonomiczne są w przybliżeniu równe, przy dalszym wzroście pojemności preferowane staje się zastosowanie zbiorników membranowych.

Zbiorniki membranowe ważą w przybliżeniu o połowę mniej niż zbiorniki kuliste, a ich kształt pozwala maksymalnie efektywnie wykorzystać przestrzeń kadłuba statku. W rezultacie cysterny membranowe mają mniejsze wymiary i wyporność na tonaż. Są tańsze w budowie i bardziej ekonomiczne w eksploatacji, w szczególności ze względu na niższe opłaty za przejazd portem oraz Kanałem Sueskim i Panamskim.

Obecnie istnieją w przybliżeniu równe udziały cystern ze zbiornikami kulistymi i membranowymi. Ze względu na wzrost pojemności, w niedalekiej przyszłości dominować będą tankowce membranowe, wśród statków budowanych i planowanych do budowy ich udział wynosi około 80%.

W odniesieniu do warunków rosyjskich ważną cechą statków jest zdolność do operowania na morzach arktycznych. Zdaniem ekspertów obciążenia ściskające i udarowe występujące podczas pokonywania pól lodowych są niebezpieczne dla cystern membranowych, co czyni je ryzykownymi w eksploatacji w trudnych warunkach lodowych. Producenci cystern membranowych twierdzą przeciwnie, powołując się na obliczenia, że membrany, zwłaszcza faliste, mają dużą elastyczność odkształcenia, co wyklucza ich pęknięcie nawet przy znacznym uszkodzeniu konstrukcji kadłuba. Nie można jednak zagwarantować, że membrana nie zostanie przebita przez elementy tych właśnie konstrukcji. Ponadto zbiornik ze zdeformowanymi zbiornikami, nawet zachowującymi szczelność, nie może być dopuszczony do dalszej eksploatacji, a wymiana części membran wymaga długich i kosztownych napraw. Dlatego też projekty lodowych tankowców LNG przewidują zastosowanie zdejmowanych zbiorników kulistych, których dolna część znajduje się w znacznej odległości od wodnicy i podwodnej części burty.

Należy rozważyć możliwość budowy cystern membranowych do eksportu LNG z Półwyspu Kolskiego (Teryberka). Najwyraźniej w przypadku jamalskiej elektrowni LNG można używać tylko statków ze zbiornikami kulistymi.

Zastosowanie silników Diesla i pokładowych instalacji skraplania gazu

Cechą statków nowych konstrukcji jest zastosowanie jako silników głównych instalacji diesla i spalinowo-elektrycznych, które są bardziej kompaktowe i bardziej ekonomiczne niż turbiny parowe. Umożliwiło to znaczne zmniejszenie zużycia paliwa i zmniejszenie rozmiarów maszynowni. Do niedawna tankowce LNG były wyposażone wyłącznie w turbiny parowe zdolne do wykorzystania gazu ziemnego odparowującego ze zbiorników. Spalając odparowany gaz w kotłach parowych, cysterny turbinowe LNG pokrywają do 70% zapotrzebowania na paliwo.

Na wielu statkach, w tym typu Q-Max i Q-Flex, problem parowania LNG został rozwiązany poprzez umieszczenie na pokładzie jednostki skraplania gazu. Odparowany gaz jest ponownie skraplany i zawracany do zbiorników. Pokładowa jednostka skraplania gazu znacznie zwiększa koszt tankowca LNG, ale na długich liniach jej stosowanie uważa się za uzasadnione.

W dłuższej perspektywie problem można rozwiązać poprzez zmniejszenie zmienności. Jeśli dla statków zbudowanych w latach 80. straty związane z odparowaniem LNG wynosiły 0,2-0,35% objętości ładunku dziennie, to na nowoczesnych statkach liczba ta jest o połowę niższa - 0,1-0,15%. Można się spodziewać, że w najbliższej dekadzie poziom strat na skutek parowania ulegnie dalszemu dwukrotnemu zmniejszeniu.

Można przyjąć, że w warunkach żeglugi po lodzie cysterny LNG wyposażonej w silnik wysokoprężny obecność pokładowego zespołu skraplania gazu jest konieczna, nawet przy obniżonym poziomie parowania. Podczas żeglugi w warunkach lodowych pełna moc układu napędowego będzie wykorzystywana tylko na części trasy iw tym przypadku ilość wyparowanego gazu ze zbiorników przekroczy zdolność silników do jego wykorzystania.

Nowe gazowce LNG powinny być wyposażone w silniki diesla. Obecność pokładowej jednostki skraplania gazu prawdopodobnie przyda się zarówno podczas operowania na najdłuższych trasach, np. na wschodnie wybrzeże Stanów Zjednoczonych, jak i podczas lotów wahadłowych z Półwyspu Jamalskiego.

Powstanie głębinowych terminali LNG

Pierwszy na świecie terminal do odbioru i regazyfikacji LNG na morzu, Gulf Gateway, wszedł do eksploatacji w 2005 roku, stając się jednocześnie pierwszym terminalem zbudowanym w Stanach Zjednoczonych w ciągu ostatnich 20 lat. Terminale portowe zlokalizowane są na konstrukcjach pływających lub sztucznych wyspach, w znacznej odległości od linii brzegowej, często poza wodami terytorialnymi (tzw. terminale offshore). Pozwala to skrócić czas budowy, a także zapewnić usunięcie terminali w bezpiecznej odległości od obiektów lądowych. Można się spodziewać, że budowa terminali offshore w następnej dekadzie znacznie rozszerzy możliwości importu LNG w Ameryce Północnej. W USA działa pięć terminali i jest jeszcze około 40 projektów budowlanych, z czego 1/3 to terminale nalotowe.  Terminale portowe mogą przyjmować statki o dużym zanurzeniu. Terminale głębinowe, np. Gulf Gateway, nie mają w ogóle żadnych ograniczeń co do zanurzenia statków, projekty innych przewidują zanurzenie do 21-25 m. Przykładem jest projekt terminalu BroadWater . Terminal ma być zlokalizowany 150 km na północny wschód od Nowego Jorku, w cieśninie Long Island, osłoniętej przed falami. Terminal będzie składał się z małej platformy pali ramowej zainstalowanej na głębokości 27 metrów oraz pływającej jednostki magazynowo-regazyfikacyjnej (FSRU) o długości 370 metrów i szerokości 61 metrów, która jednocześnie będzie służyła jako nabrzeże dla tankowców LNG z do 25 metrów (rys. 2 i 3). Projekty szeregu terminali lądowych przewidują również obsługę statków o zwiększonym zanurzeniu i pojemności 250-350 tys. m.

Terminale portowe mogą przyjmować statki o dużym zanurzeniu. Terminale głębinowe, np. Gulf Gateway, nie mają w ogóle żadnych ograniczeń co do zanurzenia statków, projekty innych przewidują zanurzenie do 21-25 m. Przykładem jest projekt terminalu BroadWater . Terminal ma być zlokalizowany 150 km na północny wschód od Nowego Jorku, w cieśninie Long Island, osłoniętej przed falami. Terminal będzie składał się z małej platformy pali ramowej zainstalowanej na głębokości 27 metrów oraz pływającej jednostki magazynowo-regazyfikacyjnej (FSRU) o długości 370 metrów i szerokości 61 metrów, która jednocześnie będzie służyła jako nabrzeże dla tankowców LNG z do 25 metrów (rys. 2 i 3). Projekty szeregu terminali lądowych przewidują również obsługę statków o zwiększonym zanurzeniu i pojemności 250-350 tys. m.

Chociaż nie wszystkie nowe projekty terminalowe zostaną zrealizowane, w przewidywalnej przyszłości większość LNG będzie importowana do Ameryki przez terminale zdolne do przyjmowania tankowców LNG o zanurzeniu powyżej 20 m. W dłuższej perspektywie podobne terminale będą odgrywać znaczącą rolę rola w Europie Zachodniej i Japonii.

Budowa terminali żeglugowych w Teriberce, które mogą przyjmować statki o zanurzeniu do 25 m, zapewni przewagę konkurencyjną w eksporcie LNG do Ameryki Północnej, a w dłuższej perspektywie do Europy. W przypadku projektu instalacji LNG na Jamale płytkość Morza Karskiego u wybrzeży półwyspu wyklucza korzystanie z jednostek o zanurzeniu powyżej 10-12 metrów.

wnioski

Zamówienie 45 superdużych zbiornikowców LNG typu Q-Max i Q-Flex od razu zmieniło panujące rozumienie efektywności żeglugi LNG. Według klienta tych jednostek, Qatar Gas Transport Company, zwiększenie pojemności jednostkowej tankowców, a także szereg usprawnień technicznych, obniży koszty transportu LNG o 40%. Koszt budowy statków w przeliczeniu na jednostkę nośności jest o 25% niższy. Statki te nie wdrożyły jeszcze całego zestawu obiecujących rozwiązań technicznych, w szczególności zwiększonego zanurzenia i lepszej izolacji termicznej zbiorników.

Jaki będzie „idealny” tankowiec LNG na najbliższą przyszłość? Będzie to jednostka o pojemności 250-350 tys. metrów sześciennych. m LNG i zanurzenie ponad 20 m. Zbiorniki membranowe o podwyższonej izolacji termicznej ograniczą parowanie do 0,05-0,08% ilości transportowanego LNG dziennie, a pokładowa jednostka skraplania gazu prawie całkowicie wyeliminuje straty ładunku. Elektrownia dieslowska zapewni prędkość około 20 węzłów (37 km/h). Budowa jeszcze większych jednostek z pełną gamą zaawansowanych rozwiązań technicznych obniży koszt transportu LNG o połowę w stosunku do obecnego poziomu, a koszt budowy jednostek o 1/3.

Zmniejszenie kosztów transportu LNG będzie miało następujące konsekwencje:

1. LNG uzyska dodatkowe korzyści w stosunku do gazu „rurowego”. Odległość, na której LNG jest wydajniejszy od gazociągu zmniejszy się o kolejne 30-40%, z 2500-3000 km do 1500-2000 km, a dla rurociągów podmorskich - do 750-1000 km.

2. Zwiększą się odległości żeglugi LNG, a schematy logistyczne staną się bardziej złożone i zróżnicowane.

3. Konsumenci będą mieli możliwość dywersyfikacji źródeł LNG, co zwiększy konkurencję na tym rynku.

Będzie to znaczący krok w kierunku utworzenia jednego globalnego rynku gazu, zamiast dwóch istniejących dziś lokalnych rynków LNG - Azji i Pacyfiku oraz Atlantyku. Dodatkowym bodźcem do tego będzie modernizacja Kanału Panamskiego, której zakończenie planowane jest na lata 2014-2015. Zwiększenie wielkości komór śluz w kanale z 305x33,5 m do 420x60 m pozwoli największym tankowcom LNG na swobodne przemieszczanie się pomiędzy dwoma oceanami.

Zwiększona konkurencja wymaga od Rosji pełnego wykorzystania najnowszych technologii. Koszt błędu w tej sprawie będzie niezwykle wysoki. Cysterny LNG, ze względu na wysoki koszt, działają od 40 lat lub dłużej. Wprowadzając przestarzałe rozwiązania techniczne do schematów transportowych, Gazprom podważy swoją konkurencyjną pozycję na rynku LNG na kolejne dziesięciolecia. Wręcz przeciwnie, zapewniając transport między głębokowodnym terminalem żeglugowym w Teriberce a terminalami morskimi w Stanach Zjednoczonych przy użyciu statków wielkotonażowych o zwiększonym zanurzeniu, rosyjska firma prześcignie swoich konkurentów z Zatoki Perskiej pod względem efektywności dostaw.

Zakład Jamał LNG nie będzie mógł korzystać z najwydajniejszych tankowców LNG ze względu na płytkie wody i warunki lodowe. Najlepszym rozwiązaniem będzie prawdopodobnie system transportu feederowego z przeładunkiem LNG przez Teriberkę.

Perspektywa szerokiego wykorzystania transportu morskiego w eksporcie gazu stawia na porządku dziennym kwestię organizacji budowy tankowców LNG w Rosji, a przynajmniej udziału w ich budowie rosyjskich przedsiębiorstw. Obecnie żadne z krajowych przedsiębiorstw stoczniowych nie posiada projektów, technologii i doświadczenia w budowie takich statków. Ponadto w Rosji nie ma stoczni zdolnej do budowy statków o dużym tonażu. Przełomem w tym kierunku może być przejęcie przez grupę rosyjskich inwestorów części aktywów firmy Aker Yards, która posiada technologie budowy zbiornikowców LNG, w tym lodowych, a także stocznie w Niemczech i na Ukrainie zdolne do budowa statków wielkotonażowych.