Prelegere „Utilizarea materialelor polimerice și a altor metode de restaurare a pieselor mașinii. Restaurarea pieselor de mașini folosind materiale polimerice Tipuri de piese, componente ale mașinii și echipamente tehnologice și materiale polimerice adecvate pentru fabricarea acestora

Polimeri sunt produsele combinației chimice de molecule identice sub formă de unități care se repetă în mod repetat. Moleculele de polimer constau din zeci și sute de mii de atomi. Polimerii includ: celuloză, cauciucuri, materiale plastice, fibre chimice, lacuri, adezivi, filme, diverse rășini si etc.

În funcție de originea lor, materialele polimerice sunt împărțite în natural și sintetic . Cele naturale includ: amidon, colofoniu, proteine, cauciuc natural etc. Cea mai mare parte a materialelor polimerice utilizate în industria modernă sunt polimeri sintetici. Ele sunt obținute prin reacții de polimerizare (fără formarea de subproduse), precum producerea de polietilenă, și de policondensare (cu formarea de subproduse), precum producerea de rășini fenol-formaldehidice.

Obținerea polimerilor prin reacția de polimerizare se realizează după cum urmează. Substanțele organice care conțin duble legături în moleculă intră în reacția de polimerizare. Sub influența luminii, căldurii, presiunii sau în prezența catalizatorilor, moleculele de substanțe datorate deschiderii legăturilor duble sunt legate între ele, formând un polimer.

Când polimerii sunt produși printr-o reacție de policondensare, doi produși monomeri reacționează pentru a forma un polimer și un produs secundar.

Printre materialele polimerice, un loc special revine materialelor plastice. Acesta este un material a cărui compoziție include rășini sintetice cu molecule înalte ca componentă principală. Ele sunt obținute prin sinteza chimică a celor mai simple substanțe extrase din materii prime ușor disponibile precum cărbunele, varul, aerul și uleiul.

Principalul avantaj al folosirii materialelor plasticeîn comparație cu alte materiale, aceasta este ușurința procesării lor în produs. Proprietățile lor plastice inerente fac posibilă producerea a sute de piese de configurații complexe pe oră cu ajutorul mașinilor de presare, mașinilor automate de turnare etc. În același timp, consumul de materiale este minim (practic fără deșeuri), se reduce numărul de mașini și personal de întreținere, iar consumul de energie electrică este redus. Având în vedere acest lucru, sunt necesare investiții mult mai puține în organizarea producției de produse din plastic.

Metode de reciclare a materialelor plastice iar fabricarea produselor din plastic depinde de raportul dintre materiale plastice și temperatură. Aloca termoplastic și materiale plastice termorigide .

La termostatură includ materiale plastice care, atunci când sunt încălzite la o anumită temperatură, se înmoaie și apoi trec ireversibil într-o stare infuzibilă și insolubilă. Materialele plastice termorigide nu pot fi reciclate după întărire și, prin urmare, sunt numite ireversibile. Un exemplu de materiale plastice termorigide sunt materialele plastice fenolice. Produsele din materiale plastice termorigide se obtin prin presare in matrite. Acestea din urmă au o cavitate internă corespunzătoare formei și dimensiunilor viitorului produs și constau de obicei din două părți detașabile - o matrice și un pumn. Matricea este fixată pe placa de jos a presei, poansonul - pe glisorul mobil al presei. O cantitate măsurată de pulbere de presare, încălzită la 90 - 120 ° C, este introdusă într-o matrice care are temperatura necesară pentru presare. Sub influența căldurii dintr-o matrice încălzită, polimerul se înmoaie și capătă plasticitatea necesară. Sub acțiunea poansonului, materialul înmuiat umple cavitatea matriței. În acest caz, în rășina termorezistentă au loc transformări chimice complexe, ducând la formarea unui material infuzibil. Solidificarea produsului are loc într-o matriță sub presiune. După o anumită expunere, produsul este scos din matriță. Temperatura, presiunea și timpul de presare sunt determinate de proprietățile materialelor presate. În plus, pentru prelucrarea materialelor plastice termorigide, se folosește și metoda de extrudare, sau extrudarea. Această metodă produce produse de formă plană (foi, folii) sau cilindrică (tije, țevi).

Pentru a obține produse din materiale plastice termoplastice, se folosesc următoarele metode: turnare prin injecție, extrudare (extrudare) și turnare table . Utilizarea lor se datorează termoplasticității materialului.

Cel mai aplicabil proces pentru prelucrarea materialelor termoplastice este turnarea prin injecție. Se realizează pe mașini speciale de turnat prin injecție. Polimerul sub formă de pulbere sau granulat este alimentat în cilindrul încălzit al mașinii de turnat prin injecție, unde este topit. Când este răcit, polimerul termoplastic se solidifică și capătă forma piesei.

De asemenea, la prelucrarea materialelor plastice în produse, se folosesc produse de turnare, ștanțare, prelucrare, suflare cu goluri. Toate metodele se caracterizează printr-un ciclu tehnologic scurt, costuri reduse cu forța de muncă și ușurință în automatizare.

Fibre sintetice obţinute din răşini sintetice cu greutate moleculară mare. Un grup mare este format din fibre de poliamidă - capron, nailon. Se caracterizează prin rezistență ridicată, elasticitate, rezistență la alcalii, rezistență la izolație electrică. Lavsan aparține grupului de fibre de poliester. Este utilizat pentru producția de țesături, tricotaje, materiale electroizolante. Diferă prin durabilitate mecanică ridicată.

Proces tehnologic producția de fibre chimice include următoarele etape:

1) pregătirea masei de filare;

2) filarea fibrei;

Finisare.

Cauciuc- o caracteristică reprezentativă a compușilor cu molecule înalte (polimerice). Este componenta principală a cauciucului, poate fi de origine vegetală (naturală) și sintetică. Cauciucul sintetic a primit cea mai largă aplicare din industrie. Compoziția și structura sa chimică, precum și proprietățile fizice pot fi foarte diverse și diferă foarte mult de proprietățile cauciucului natural, ceea ce reprezintă avantajul cauciucului sintetic.

Principalele materii prime pentru producerea cauciucurilor sintetice sunt gazele asociate din rafinarea petrolului, alcoolul etilic si acetilena. Principalele metode de producție sunt polimerizarea și policondensarea. În timpul procesării, cauciucurile sunt transformate în cauciuc. Se caracterizează prin elasticitate ridicată, rezistență la abraziune, îndoire, rezistență la gaz și apă, proprietăți ridicate de izolare electrică și rezistență la medii agresive.

Cauciuc obţinut prin adăugarea unui număr de componente (ingrediente) la cauciuc. Acest amestec este apoi vulcanizat. Vulcanizarea constă în formarea de punți între moleculele liniare de cauciuc și obținerea unei structuri moleculare spațiale tridimensionale. O astfel de structură duce la o creștere a stabilității termice și a rezistenței materialului, la o scădere a solubilității acestuia și la o creștere a rezistenței chimice. Cel mai comun agent de vulcanizare este sulful, care determină și duritatea cauciucului. De asemenea, sunt introduse diverse materiale de umplutură atât pentru îmbunătățirea proprietăților (funingine, alb de zinc, caolin, antioxidanți), cât și pentru reducerea costurilor (cretă, talc).

Produsele din cauciuc se realizează: prin extrudare, ștanțare, turnare prin injecție, modele de scufundare în latex etc. Produsele din cauciuc sunt împărțite în funcție de scopul și condițiile de funcționare.

În industria chimică, cele mai mari costuri sunt pentru materiile prime și în medie 60-70% din cost, iar pentru combustibil și energie - aproximativ 10%. Deducerile de amortizare sunt de 3-4%, salariile principalelor muncitori de producție variază de la 3 la 20% din costul de producție și depind de tipul de producție.

Materiale polimerice în reparații auto

Materialele polimerice în repararea mașinilor sunt utilizate pentru refacerea dimensiunilor pieselor uzate, etanșarea fisurilor și găurilor, întărirea conexiunilor filetate și a potrivirilor fixe, protecția anticoroziune, lipirea pieselor și materialelor, precum și pentru fabricarea pieselor. În aceste scopuri, rășinile poliamidice sunt cel mai adesea folosite sub formă de granule cu o nuanță albă sau galbenă translucidă (pulbere de capron). Se deosebesc de alți polimeri prin coeficientul lor scăzut de frecare, stabilitatea termică semnificativă, lucrabilitatea bună, rezistența ridicată la coroziune și rezistență chimică și sunt inofensive pentru lucrători.

Materialele polimerice sunt utilizate atât sub formă pură (polietilenă, polistiren, capron, polipropilenă), cât și sub formă de materiale plastice. Pentru formarea materialelor plastice, materialului polimeric se adaugă o serie de componente: umpluturi (fibră de sticlă, azbest, ciment, pulberi metalice), care îmbunătățesc proprietățile fizice și mecanice ale materialelor plastice; plastifianți (ftalat de dibutil, ftalat de diacril, tiocol lichid și altele) care îmbunătățesc plasticitatea și elasticitatea materialelor plastice; întăritori (polietilen poliamină etc.) pentru întărirea (polimerizarea) materialelor plastice.

Aplicarea acoperirilor polimerice pentru restaurarea pieselor uzate are o serie de avantaje față de alte metode. Temperatura scăzută de încălzire a pieselor (250...320 °C) înainte de acoperire nu modifică structura metalului. Acoperirile polimerice pot reface piesele cu uzură mare (1 ... 1,2 mm), în timp ce placarea cu crom reface piesele cu uzură de cel mult 0,5 mm. Acoperirea, de regulă, nu trebuie prelucrată, deoarece are o suprafață lucioasă curată și o ușoară diferență în grosimea stratului.

Principalele operațiuni de restaurare a pieselor cu materiale polimerice includ pregătirea pieselor pentru restaurare, acoperire, tratament termic și control.

Pregatirea piesei pentru restaurare consta in izolarea locurilor care nu pot fi acoperite si crearea conditiilor care sa asigure o buna aderenta (lipire) a invelisului polimeric pe metal. Izolația se realizează cu folie de aluminiu sau alamă sau sticlă lichidă cu cretă. Locurile de acoperit sunt tratate cu așchii abrazive sau așchii din fontă răcită și degresate cu acetonă sau benzină.

În practica reparațiilor, se folosesc mai multe metode pentru aplicarea acoperirilor polimerice pe suprafețele metalice. Cele mai comune gaz-flacără, vortex și vibrație.

În metoda cu flacără gaz se folosește o flacără de acetilenă. Un jet de aer cu particule de pulbere polimerică este suflat prin această torță. Pulberea se topește și, căzând pe suprafața piesei preîncălzite la o temperatură de 20...260 °C (în funcție de marca de pulbere folosită), se îmbină cu aceasta, formând un strat depus. După aplicarea unui strat de grosimea necesară, alimentarea cu pulbere este oprită și piesa este încălzită suplimentar pentru a face stratul mai uniform și mai dens. Pulverizarea cu flacără este convenabilă de utilizat pentru acoperirea pieselor mari, folosind instalațiile UPN-4L, UPN-6-63. Grosimea stratului de acoperire este practic nelimitată.

Acoperirea pieselor metalice cu materiale polimerice prin metoda vortex se realizeaza pe instalatii de tip A-67M. Piesele pregătite sunt încălzite într-un cuptor termic sau arzătoare cu gaz la o temperatură de 280 ... 300 ° C și plasate în camera de instalare. La o inaltime de 50...100 mm fata de fundul instalatiei se ranforseaza un compartiment poros pe care se toarna un strat de nailon pulverizat cu o grosime de minim 100 mm. Pentru fabricarea unui perete despărțitor poros, se utilizează fibră de sticlă, ceramică și pâslă.

Aer comprimat, azot sau dioxid de carbon la o presiune de 0,1 ... 0,2 MPa este furnizat camerei printr-un despărțitor. Particulele de pulbere acoperă uniform piesa, se topesc și formează o acoperire uniformă. Pulverizarea durează 8…10 s, în timpul pulverizării piesei se raportează o mișcare alternativă. Pentru a obține grosimea necesară a stratului aplicat, fiecare piesă trebuie scufundată de mai multe ori în cameră. După fiecare scufundare, se îndepărtează astfel încât pulberea să se topească, iar după aceea se pune a doua oară în camera de instalare. Răcirea piesei restaurate se realizează în aer, în apă sau în ulei mineral la temperatura camerei.

Metoda vibratoare de pulverizare se bazează pe proprietatea materialelor în vrac de a curge sub influența vibrațiilor.Într-o instalație vibrantă, ancora și fundul vibrează la o frecvență de 50 Hz. În acest caz, are loc slăbirea și tranziția pulberii de nailon într-o stare fluidizată. Partea încălzită, ca în metoda vortexului, este scufundată într-un strat de pulbere și îndepărtată pentru a o topi. Prin repetarea acestor operații, se asigură grosimea necesară a acoperirii polimerice.

La răcirea rapidă a poliamidei topite, aceasta se solidifică sub forma unei mase transparente cu rezistență redusă la uzură. Prin urmare, produsul și stratul de polimer aplicat pe suprafața sa trebuie răcite lent. În acest caz, se întunecă și se formează cristale mai mult sau mai puțin mari. O astfel de poliamidă bine cristalizată este mai dură decât transparentă și, prin urmare, mai rezistentă la uzură.

Mai puțin folosită este metoda fără flacără cu jet de pulverizare a materialelor plastice, care constă în pulverizarea pulberii cu un pistol de pulverizare fără a încălzi pulberea pe o suprafață pregătită și încălzită în prealabil. Piesele care urmează a fi restaurate după pregătirea suprafeței (degresare, moletare, curățare și gravare chimică, spălare) se pun într-un dorn de aluminiu. Într-un cuptor electric, dornul împreună cu piesele este încălzit la o temperatură de 240 ° C, după care pulberea este aplicată pe suprafața pieselor cu un pistol de pulverizare folosind aer comprimat încălzit. Particulele de pulbere se topesc și formează o acoperire continuă. Ca pistol de pulverizare se folosesc pulverizatoarele folosite pentru lucrările de vopsire.

Dezavantajul acestei metode este o pierdere semnificativă a materialelor pulbere în timpul pulverizării și poluării aerului.

Metoda de turnare prin injecție a materialelor termoplastice în practica de reparații restaurează și fabrică piese. Această metodă se bazează pe stoarcerea plasticului încălzit din cilindrul de încălzire al unei mașini de turnat prin injecție într-o cavitate închisă a matriței. Turnarea prin injecție se realizează pe mașinile de turnat prin injecție DB-3329, mașinile de turnat prin injecție PL-71 etc. Suprafața uzată a piesei este prelucrată preliminar astfel încât stratul de plastic să fie de cel puțin 0,5 mm pe latură. Dacă este posibil, piesele sunt canelate, găurite.

Piesa pregătită se instalează într-o matriță încălzită având dimensiunile nominale ale piesei care se restaurează, iar plasticul încălzit este injectat în ea la o presiune de 15 ... 125 MPa. Piesa trebuie încălzită la o temperatură de 230...290 °C. Cele mai comune materiale termoplastice utilizate pentru restaurarea pieselor prin turnare prin injecție sunt nailon (policaprolactamă) grad B, P-68, P-54, rășini AK-7 și deșeurile de nailon.

Pentru a îmbunătăți calitatea învelișului polimeric, se recomandă tratamentul termic ulterior, de exemplu, menținerea timp de 2 ore în ulei la o temperatură de 100 ... 120 ° C, urmată de răcire împreună cu uleiul.

Materialele polimerice, care sunt cele mai utilizate în repararea caroseriei, sunt împărțite condiționat în două grupe: adezivi și materiale plastice.

Adezivii sunt proiectați pentru a crea conexiuni dintr-o singură bucată din diverse materiale. Cel mai adesea, următorii adezivi sunt utilizați la repararea corpurilor și a părților acestora:

- BF-2 și BF-4 - pentru lipirea materialelor metalice și nemetalice operate la temperaturi de la -60 la 60 ° C;

- FL-4S - pentru etanșarea spațiului dintre cusături în îmbinările sudate cu lipici din oțel, aluminiu și alte aliaje, precum și pentru lipirea metalelor și materialelor nemetalice;

- 88-N - pentru lipirea cauciucului pe metale, sticla si alte materiale la rece, precum si pentru lipirea cauciucului cu cauciuc;

- 88-NP-35, 88-NP-43, 88-NP-130 polimerizare la rece - pentru fixarea diferitelor materiale pe metal vopsit, sticla la asamblarea caroseriei auto VAZ.

Părțile din sticlă organică sunt lipite împreună prin înmuierea suprafețelor lipite cu dicloroetan. Ca adeziv, puteți folosi o soluție formată din 2 ... 3% pilitură organică de sticlă dizolvată în acid formic sau dicloroetan. Pentru a preveni evaporarea rapidă și îngroșarea adezivului, acesta este depozitat într-un vas închis la o temperatură de 18 ... 20 ° C. Pentru a obține vâscozitatea de lucru a adezivului îngroșat (siropul concentrat), acesta se diluează cu dicloroetan.

Adezivii epoxidici sunt versatili, ușor de preparat și aplicat și nu necesită presiune pentru a se lipi. La repararea corpurilor se folosesc compoziții adezive epoxidice, ale căror proprietăți depind de compoziția lor. Compozițiile epoxidice sunt realizate din componente, cel mai adesea din rășină epoxidică ED-16 sau ED-20, plastifiant, umplutură și întăritor de ftalat de dibutil. Rășinile epoxidice din compozițiile polimerice sunt lianți, plastifianții reduc fragilitatea, cresc elasticitatea rășinilor epoxidice întărite, materialele de umplutură cresc conductivitatea termică, cresc coeficientul de dilatare liniară și reduc contracția rășinii. Prin urmare, materialele de umplutură afectează proprietățile fizico-mecanice și tehnologice ale compusului. Ca umpluturi, se folosesc praf de mica, azbest zdrobit, pulbere de otel sau fonta si altele. Tipul și cantitatea de întăritor determină viteza și gradul de modificare a stării fizice a compoziției. Pentru a etanșa adânciturile în corpuri și penaj, polietilenpoliamina sau hexametilendiamina este de obicei folosită ca întăritor, în care compoziția este întărită fără încălzire în condiții normale de temperatură.

Materialele plastice sunt folosite pentru acoperirea, etanșarea loviturilor și sudurilor în caroserii auto. Masa termorezistentă TPF-37 sub formă de pulbere termică constă din rășină polivinil butiral, polietilenă, rășină fenol-formaldehidă, umplutură și stabilizator. Pulberea termică se aplică pe suprafața corpului prin pulverizare cu flacără.

LA Categorie: - Reparatii masini de constructii

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Foloseste formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Găzduit la http://www.allbest.ru

1. Revizuirea literaturii pe tema „Materiale polimerice pentru pieseutilaje agricole" 2

2. Privire de ansamblu asupra cercetării brevetelor pe tema: „Compozițiile și tehnologia pieselor polimerice utilizate în industria autoși mașini agricole" 15

3. Partea experimentală și tehnologică: „Dezvoltarea echipamentelor tehnologice și tehnologiei de fabricare a pieselor polimerice pentru achiziționarea de produse agricole.echipament natural" 21

Literatură 29

1. Revizuire a literaturii pe tema „Materiale polimerice pentru piese de utilaje agricole”

Polimerii naturali, în principal de origine vegetală (lemn, cauciuc, in, fibre de iută, rășini etc.) au fost folosiți de om încă din cele mai vechi timpuri. Cu toate acestea, abia în secolul al XX-lea, datorită dezvoltării, în primul rând a chimiei, fizicii și tehnologiei de prelucrare a materialelor, au fost create noi materiale polimerice artificiale (sintetice), au fost rezolvate problemele fundamentale ale transformării profunde a structurii polimerilor naturali și, pe măsură ce ca urmare, au fost create un număr mare de materiale unice. A fost creată o nouă zonă vastă a științei materialelor - știința structurii, proprietăților și tehnologiei polimerilor și materialelor plastice.

Termenul „materiale polimerice” este generic. Combină trei grupe largi de materiale sintetice, și anume: polimeri, materiale plastice și varietatea lor morfologică - materiale compozite polimerice (PCM) sau, așa cum sunt numite și materiale plastice armate. Lucrul comun pentru aceste grupuri este că partea lor obligatorie este componenta polimerică, care determină principalele deformații termice și proprietăți tehnologice ale materialului. Componenta polimerică este o substanță organică cu molecule înalte obținute ca urmare a unei reacții chimice între moleculele substanțelor inițiale cu molecul scăzut - monomeri.

Polimerii sunt numiți de obicei substanțe cu molecul înalt (homopolimeri) cu aditivi introduși în ei și anume stabilizatori, inhibitori, plastifianți, lubrifianți, antiradii etc. Din punct de vedere fizic, polimerii sunt materiale homofazate. Ei păstrează toate caracteristicile fizice și chimice inerente homopolimerilor.

Materialele plastice sunt materiale compozite bazate pe polimeri care conțin umpluturi dispersate sau cu fibre scurte, pigmenți și alte componente în vrac. Materialele de umplutură nu formează o fază continuă. Ele (mediul de dispersie) sunt situate în matricea polimerică (mediul de dispersie). Din punct de vedere fizic, materialele plastice sunt materiale izotrope heterofazice cu aceleași macroproprietăți fizice în toate direcțiile.

Materialele armate cu polimeri sunt un tip de materiale plastice. Ele diferă prin faptul că folosesc materiale de umplutură nu dispersate, ci de întărire, adică de armare (fibre, țesături, panglici, pâslă, monocristale), care formează o fază continuă independentă în PCM. Varietăți separate de astfel de PCM-uri sunt numite materiale plastice laminate. Această morfologie face posibilă obținerea de materiale plastice cu foarte mare rezistență la deformare, oboseală, electrofizice, acustice și alte caracteristici țintă care îndeplinesc cele mai înalte cerințe moderne.

Ca lianți în producția de materiale polimerice, se folosesc compuși sintetici sau naturali cu molecule înalte, inclusiv rășini sintetice, compuși cu molecule înalte sau produse de prelucrare a acestora, de exemplu, eteri de celuloză, bitum etc.

Rășinile utilizate pentru fabricarea materialelor plastice pot fi termorigide sau termoplastice, ceea ce determină principalele lor proprietăți tehnologice și operaționale.

Multe materiale plastice (predominant termoplastice) constau dintr-un singur liant. Astfel de materiale includ polietilena, polistirenul, poliamidele, sticla organică, nailonul etc. O caracteristică a materialelor termoplastice este capacitatea lor de a se înmuia când sunt încălzite și de a se întări din nou când sunt răcite. Mai mult, aceste procese sunt reversibile și au loc în același mod în timpul fiecărui ciclu de încălzire și răcire. Structura materialului nu se schimbă, nu au loc reacții chimice în el.

Materialele termoplastice se caracterizează prin densitate scăzută, formabilitate bună, rezistență la combustibili și lubrifianți. Polietilena are rezistență la căldură de până la 50 °C, rezistență la îngheț până la -70 °C, rezistentă chimic, dar supusă îmbătrânirii. Este folosit pentru fabricarea de filme, țevi, recipiente, articole de uz casnic. Polipropilena are proprietăți de rezistență mai mare, dar are o rezistență mai mică la îngheț (până la minus 20?). Aplicații apropiate de polietilenă. Polistirenul este un material dur, transparent, compact. Este utilizat pentru fabricarea pieselor de dispozitive și mașini (mânere, carcase, țevi etc.). Poliuretanii și poliamidele: capronul, nailonul sunt utilizați pentru fabricarea de fire și pelicule de înaltă rezistență. Paharele organice sunt solide transparente utilizate în aeronave, auto, instrumente.

Termoplasticele includ și fluoroplastice - materiale unice cu un coeficient de frecare foarte scăzut. Sunt folosite pentru supape, robinete, pompe, bucșe, garnituri etc.).

Când sunt încălzite, materialele termorigide se înmoaie numai în perioada inițială de timp și apoi se întăresc la temperatura de încălzire din cauza apariției reacțiilor chimice ireversibile în structura lor, în urma cărora un astfel de material rămâne solid și nu se înmoaie la încălzirea repetată. la temperaturi suficient de ridicate. Reprezentanții materialelor termorigide sunt fenol-formaldehida, gliptal, rășini epoxidice, poliesteri nesaturați etc. Natura cursului reacțiilor chimice care duc la întărirea ireversibilă poate fi de altă natură. Poate fi stimulat prin adăugarea de substanțe speciale la rășini - întăritori, sau poate apărea doar din cauza activării termice - la încălzire. Cu toate acestea, în ambele cazuri, o caracteristică a materialelor plastice termorigide este caracterul ireversibil al modificării proprietăților de bază ale materialului.

La baza materialelor termoplastice sunt polimerii termorigide. Diferite materiale anorganice sunt folosite ca umpluturi. În funcție de tipul de umplutură, astfel de materiale sunt împărțite în pulbere, fibroase și stratificate. Materialele sub formă de pulbere folosesc ca umplutură făină de lemn sau celuloză, cuarț măcinat, talc, ciment, grafit etc.. Astfel de materiale plastice au proprietăți uniforme în toate direcțiile și sunt bine presate. Dezavantajul este rezistența scăzută la sarcinile de șoc. Sunt utilizate pentru fabricarea părților corpului dispozitivelor, echipamentelor tehnologice din turnătorie (modele) sau a pieselor de matriță cu încărcare redusă. Materialele plastice fibroase (fibrele) au proprietăți de rezistență ridicată, în special fibrele de sticlă, deoarece sunt în esență materiale compozite și profită de proprietățile atât ale bazei, cât și ale fibrelor utilizate pentru a crea aceste materiale. Materialele plastice laminate, precum materialele plastice armate cu fibre, sunt materiale compozite. Se caracterizează prin cea mai mare rezistență și, în același timp, proprietăți plastice. Există textoliți (umplutură - țesătură de bumbac), getinaks (umplutură - hârtie), materiale plastice laminate din lemn (furnir de lemn), fibră de sticlă (țesătură din fibră de sticlă). Textolitul are o rezistență crescută la uzură. Poate fi folosit pentru fabricarea angrenajelor, camelor, rulmenților și a altor piese puternic încărcate.

Aceste materiale conțin o mulțime de lucruri pentru a face viața unei persoane, lumea din jurul lui mai frumoasă, confortabilă, prosperă. Materialele polimerice sunt ușoare (de 5-7 ori mai ușoare decât metalele și aliajele). Calculele au stabilit că înlocuirea unui număr de piese metalice ale unui autoturism cu rășină epoxidice armată cu fibră de carbon va reduce greutatea mașinii cu 40%; va deveni mai puternic; consumul de combustibil va scădea, rezistența la coroziune va crește brusc. Sunt ușor de vopsit într-o varietate de culori, pot fi strălucitoare și mate, transparente și translucide, fluorescente. Aceste materiale nu sunt distruse sub acțiunea unor medii agresive, în care produsele metalice sunt supuse unei coroziuni intense. Polimerii organici sunt echivalent în țesut, adică în structura lor chimică, sunt aproape de pielea umană, părul, țesutul muscular, ceea ce le permite să fie utilizate în chirurgia reconstructivă și vă permite să creați interioare în care o persoană se simte cât mai confortabil.

Materialele polimerice sunt ușor de prelucrat și, prin urmare, din ele pot fi create produse de cea mai bizare formă fără costuri speciale. Datorită dezvoltării științei materialelor polimerice, s-au dezvoltat noi tehnologii: lipire, produse de etanșare etc. În cele din urmă, numai polimerii au elasticitate ridicată - capacitatea de a deforma mari reversibile, care se manifestă cel mai clar în cauciucuri și cauciucuri.

Materialele polimerice sunt introduse foarte strălucitor în viață, permițând rezolvarea nu numai a problemelor tehnice, ci și a problemelor estetice. Astăzi putem vorbi despre existența unor principii, prevederi dovedite care trebuie luate în considerare în proiectarea artistică și realizarea produselor din plastic.

Atunci când se utilizează polimeri, este posibil să se rezolve atât problemele estetice, cât și cele funcționale în mod direct, simplu și eficient. Un exemplu ar fi evoluția sticlelor în parfumerie sau a recipientelor în medicină, unde devin simultan fie atomizatoare, fie picurătoare etc.

Se mai pot adăuga principalele avantaje ale materialelor polimerice:

a) fabricabilitate ridicată, datorită căreia operațiunile de prelucrare mecanică a produselor cu forță de muncă intensivă și costisitoare pot fi excluse din ciclul de producție;

b) intensitatea energetică minimă, datorită faptului că temperaturile de prelucrare a acestor materiale sunt, de regulă, de 150-250 ° C, ceea ce este semnificativ mai mic decât cel al metalelor și ceramicii;

c) posibilitatea de a obține mai multe produse deodată într-un ciclu de turnare, inclusiv o configurație complexă, iar în producția de produse turnate, procesul trebuie efectuat la viteze mari;

d) aproape toate procesele de prelucrare a materialelor polimerice sunt automatizate, ceea ce permite reducerea semnificativă a costurilor salariale și îmbunătățirea calității produselor.

Cu toate acestea, materialele polimerice au și unele dezavantaje care trebuie luate în considerare în producția de produse polimerice.

Polimerii sunt dielectrici, acumulează electricitate statică. Dacă produsul din plastic are dimensiuni mari, acesta poate atrage în mod activ praful, murdăria și deversarea asupra unei persoane atunci când este atins. Trebuie să rezolvăm problema eliminării electricității statice.

La fabricarea produselor din plastic, o ușurare profundă a procesării texturate nu este permisă, deoarece murdăria se acumulează în aceste locuri și poate fi imposibil să o spălați.

Produsul polimeric nu trebuie să aibă colțuri ascuțite, margini, fante înguste, alegerea materialului trebuie făcută ținând cont obligatoriu de condițiile tehnologiei de prelucrare și de funcționare. Astfel, polimerii și materialele plastice sunt materiale cu proprietăți și posibilități specifice, în primul rând pentru că au o compoziție și o structură chimică neobișnuită.

Echipamentele de prelucrare a materialelor plastice sunt folosite pentru a transforma materialul polimeric original în produse cu caracteristici de performanță predeterminate. Proiectarea și fabricarea mașinilor și unităților pentru prelucrarea materialelor plastice se realizează la întreprinderi din diferite ramuri ale ingineriei.

Majoritatea metodelor de prelucrare a materialelor plastice presupun folosirea procedeelor de turnare a produselor din polimeri în stare vâscoasă - turnare prin injecție, presare, extrudare etc. Unele procese se bazează pe faptul că materialul atinge o stare foarte elastică în momentul turnării - pneumovacuum turnare. În industrie se folosesc metode de turnare din soluții și dispersii de polimeri.

Prelucrarea materialelor polimerice include trei grupe principale de procese: pregătitoare, modelare și finisare.

Procesele ciclului pregătitor sunt necesare pentru a îmbunătăți proprietățile tehnologice ale materiilor prime prelucrate, precum și pentru a obține semifabricate și semifabricate utilizate în principalele metode de prelucrare. Astfel de procese includ măcinarea, granularea, uscarea, tabletarea, preîncălzirea.

Procesele de formare sunt procese de reciclare prin care sunt fabricate produsele din plastic. Se pot distinge două grupe ale acestor procese: continue (extrudare, calandrare) și periodice (turnare prin injecție, turnare pneumatică în vid, suflare, pulverizare, presare și o serie de altele). Fabricarea produselor din fibră de sticlă se realizează prin metode care sunt diverse în ceea ce privește hardware-ul și designul tehnologic. Procesul tehnologic de fabricare a produselor din fibra de sticla consta in urmatoarele operatii: pregatirea liantului si umpluturii, combinarea liantului si umplutura, turnarea produsului.

Procesele finale sunt concepute pentru a oferi produselor finite un anumit aspect, pentru a crea o conexiune integrală a elementelor individuale ale unui produs din plastic. Acestea includ procesele de prelucrare mecanică a produselor fabricate, vopsirea și metalizarea suprafeței acestora, sudarea și lipirea pieselor individuale.

Recent, materialele polimerice au fost utilizate în mod activ atât pentru fabricarea, cât și pentru restaurarea pieselor pentru utilaje agricole. În practica reparațiilor, materialele plastice sunt aplicate pe suprafața pieselor pentru a le reface dimensiunile, a crește rezistența la uzură și a îmbunătăți etanșarea. În același timp, învelișul din plastic reduce zgomotul de frecare și crește rezistența la coroziune a produsului. Un strat subțire de plastic practic nu afectează caracteristicile de rezistență ale metalului și face piesa flexibilă, de exemplu. capacitatea de a lua forma unei părți de împerechere, ceea ce duce la o creștere bruscă a zonei de contact. Materialele plastice sunt aplicate prin turnare prin injecție, presare la cald, vortex, flacără și metode centrifuge.

Repararea mașinilor agricole cu materiale polimerice, în comparație cu alte metode, face posibilă restaurarea pieselor de înaltă calitate și reducerea:

intensitatea muncii - cu 20-30%;

costurile materiale - cu 40-50%;

costul muncii - cu 15-20%.

La restaurarea pieselor, materialele plastice acrilice și poliamidice, textolitul și materialele plastice laminate cu lemn sunt cele mai utilizate. Textolitul și materialele plastice laminate din lemn sunt folosite pentru a reface suprafețele uzate ale ghidajelor mașinii, pentru a produce roți dințate, lagăre de alunecare, bucșe și alte piese cu suprafețe de lucru cu frecare.

La reparații, plasticele acrilice sunt utilizate pe scară largă, care conțin rășini acrilice ca lianți - produse de polimerizare a metacrilatului de metil și copolimerizarea metacrilatului de metil cu stiren. Acestea includ: actilat ATS-1, butacril, plastic epoxi-acrilic SHE-2 și SHE-3.

Aceste materiale plastice termoplastice cu întărire rapidă sunt realizate prin amestecarea unei pulberi și a unui lichid. Masa fabricată, având consistența smântânii, se întărește fără încălzire și presiune.

Astfel de materiale plastice sunt utilizate în restaurarea produselor uzate ca compensator de uzură pentru restaurarea lanțurilor dimensionale rupte ale mașinilor-unelte și mașinilor. Cu ajutorul materialelor plastice, se restaurează: ghidaje circulare ale patului mașinilor carusel, pene de reglare și bare de prindere pentru mecanismele de toate tipurile de echipamente, inclusiv prese mecanice. Ele sunt, de asemenea, utilizate pentru repararea lagărelor axului turelei pe strungurile cu turelă; găuri, bucșe, scaune de roți dințate și scripete; piese de pompe hidraulice; mecanisme balansoare și alte părți ale echipamentelor de tăiat metale. La lipirea materialelor se folosește și o soluție de plastic.

Plasticul întărit este rezistent la uzură, funcționează bine în tandem cu fonta, oțelul, bronzul, coeficientul de frecare în absența lubrifiantului este de 0,20-0,18, iar când se introduce cantitatea necesară de aditivi antifricțiune în compoziție scade la 0,143. Materialele plastice cu acești aditivi pot funcționa fără lubrifiere.

Plasticul întărit este rezistent la alcalii de orice concentrație, benzină, terebentină, apă dulce și de mare, uleiuri minerale și vegetale. Stratul de plastic poate fi îndepărtat prin încălzire până la 150-200C și ardere sau tăiere în continuare.

Vâscozitatea materialelor plastice variază în funcție de scopul lor. Pentru a face acest lucru, în soluția de plastic sunt introduse materiale de umplutură sub formă de pulbere, fibroase și stratificate din materiale metalice și nemetalice.

Pentru a îmbunătăți proprietățile de performanță (reducerea coeficientului de frecare și creșterea rezistenței la uzură), în plastic este introdusă pulbere de grafit (până la 10%, fracțiune de masă).

În practica reparațiilor, s-a răspândit capronul de clasele A și B. Acesta este un material solid alb, cu o nuanță galbenă, care are rezistență ridicată, rezistență la uzură, rezistență la ulei și benzină, precum și proprietăți bune anti-frecare. Principalele dezavantaje ale capronului sunt conductivitatea termică scăzută, rezistența la căldură și rezistența la oboseală. Temperatura maximă admisă de funcționare a straturilor de nailon nu trebuie să depășească plus 70-80°C și minus 20-30°C.

Acoperirea Capron repară suprafețele bucșelor, arborilor, căptușelilor și altor piese.

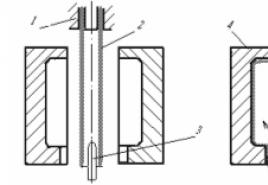

Figura 1. Schema de aplicare a capronului pe suprafața uzată a piesei prin turnare prin injecție: 1 - partea superioară a matriței; 2 - canal de colectare; 3 - partea inferioară a matriței; 4 - piesa de reparare; 5 - strat de nailon

În cele mai multe cazuri, repararea suprafețelor uzate ale pieselor folosind nailon se realizează prin turnare prin injecție pe mașini speciale de turnat prin injecție. Esența procesului este că un strat de capron este aplicat sub presiune pe o suprafață uzată special pregătită a unei piese. Piesa uzată este instalată într-o matriță (Fig. 1) și nailonul topit este injectat sub presiune în spațiul format între piesă și peretele matriței. Apoi matrița este deschisă, piesa este îndepărtată, spruces și blitz sunt îndepărtate din ea. Dacă este necesar, stratul de nailon este prelucrat mecanic pentru a obține dimensiunile necesare. Pentru imbunatatirea calitatii piesa finita este tratata termic in baie de ulei la o temperatura de 185-190°C si mentinuta la aceasta temperatura timp de 10-15 minute.

La aplicarea nailonului, acesta este încălzit la 240--250°C și alimentat la o presiune de 4-5 MPa (40-50 kgf/cm). Forma împreună cu piesa este preîncălzită la o temperatură de 80-100°C. Grosimea stratului este recomandată de la 0,5 la 5 mm. Turnarea prin injecție se realizează pe mașini de turnat prin injecție, mașini de turnat prin injecție etc. Această metodă este simplă din punct de vedere tehnologic și nu necesită echipamente și scule suficient de sofisticate.

Capron (sub formă de pulbere cu dimensiunea de 0,2-0,3 mm) poate fi aplicat pe suprafața piesei prin pulverizare. Esența acestei metode este că nailonul sub formă de pulbere este aplicat pe suprafața pregătită și încălzită a piesei. Lovind partea încălzită, particulele de nailon sub formă de pulbere se topesc, formând o acoperire de plastic.

În timpul reparației îmbinărilor fixe ale rulmenților, se folosesc adesea elastomerul GEN-150V și etanșantul 6F. Prima constă din cauciuc nitrilic SKP-40S și rășină VGU. Al doilea este produsul combinației de cauciuc butadien SKP-40 cu rășină FKU pe bază de rășină acetat de vinil fenol substituită. Suprafețele pieselor înainte de acoperire sunt curățate mecanic și degresate.

Acoperirea se aplică în diferite moduri: prin turnare, periere, metodă centrifugă - în funcție de proiectarea pieselor și de mijloacele de aplicare. Tratamentul termic al acoperirii din soluția GEN-150V se efectuează la o temperatură de 115 în 40 de minute, dintr-o soluție de etanșant 6F - la o temperatură de 150 ... 160? în decurs de trei ore. Durabilitatea conexiunilor fixe depinde de viteza de răspuns. Principalul motiv pentru funcționarea scaunelor fără un strat de polimer este coroziunea prin frecare. Natura uzurii se modifică semnificativ în funcție de potrivirea rulmenților acoperiți cu o soluție de etanșare 6F. Acoperirea polimerică previne complet contactul cu metalul și dezvoltarea coroziunii prin fretare, iar acest lucru reduce semnificativ intensitatea pierderii de capacitate a scaunelor, în special în părțile corpului.

Compozițiile adezive pe bază de epoxidice sunt importante pentru restabilirea viabilității părților corpului din fontă crăpate. Componenta principală de legare a acestor compoziții este rășina epoxidica de marca ED-6 sau ED-5. Rășina ED-6 este mai des folosită. Este o masă vâscoasă transparentă de culoare maro deschis. Pentru a prepara o compoziție pe bază de rășină ED-6, se adaugă 10-15 părți de ftalat de dibutil (plastifiant), până la 160 de părți de umplutură și 7-8 părți de polietilenpoliamină (întăritor) la 100 de părți (în greutate) de rășină. Ca umplutură, utilizați: pulbere de fier (160 părți), pulbere de aluminiu (25 părți), ciment grad 500 (120 părți). Rășina epoxidică este încălzită într-un recipient la o temperatură de 60-80°C, se adaugă un plastifiant, apoi un material de umplutură. Întăritorul se injectează imediat înainte de utilizare, deoarece după aceea compoziția trebuie utilizată în 20-30 de minute. Compozițiile pe bază de rășini epoxidice sunt utilizate pentru repararea pieselor care funcționează la temperaturi de la -70 la +120°C. Acestea sunt folosite pentru a sigila fisurile și găurile din părțile corpului, pentru a restabili aterizări fixe și conexiuni filetate.

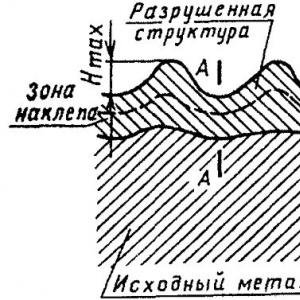

La etanșarea fisurilor, limitele acestora sunt determinate și suprafețele sunt pregătite. Limitele fisurii sunt de obicei găurite cu un burghiu cu un diametru de 2-3 mm și teșite la un unghi de 60-70° la o adâncime de 2-3 mm de-a lungul fisurii pe toată lungimea acesteia (Fig. 2, a ). Suprafața se curăță la o distanță de 40-50 mm pe ambele părți ale fisurii până la un luciu metalic și se fac crestături. Se degresează apoi cu acetonă.

Plasturele este tăiat din fibră de sticlă de o asemenea dimensiune încât să acopere fisura cu 20-25 mm. Compoziția pe bază de rășini epoxidice se prepară imediat înainte de utilizare și se aplică cu o pensulă sau o spatulă pe suprafețe cu grosimea de aproximativ 0,1-0,2 mm (Fig. 2, b). După aceea, se aplică un plasture și se rulează cu o rolă (Fig. 2, c).

Figura 2. Schema etanșării fisurilor: a - tăierea suprafeței; b - umplere cu compoziție de rășini epoxidice; c - rularea suprapunerii cu o rolă; 1 - strat de compoziție; 2 - suprapunere; 3 - rolă

Pe suprafața acestei căptușeli se aplică din nou un strat de lipici, apoi se pune altul, care se suprapune pe precedentul cu 10-15 mm, rulând cu o rolă și se aplică un alt strat de înveliș adeziv. Pentru întărire, acoperirile adezive se păstrează timp de 72 de ore la o temperatură de 20 °C, sau 3 ore la o temperatură de 100 °C. În timpul funcționării, sarcinile mecanice și termice alternante semnificative acționează asupra părților corpului, ceea ce duce la decojirea stratului de acoperire și la pierderea etanșeității necesare de către părți. Pentru a evita delaminarea nedorită, se folosesc plăci metalice și se atașează cu șuruburi.

Materialele adezive nu numai că oferă capacitatea de a conecta ferm părțile din diverse materiale, ci și de a etanșa golurile și fisurile; etanșare lumini, ferestre, furtunuri și țevi; izolați contactele electrice; eliminați vibrațiile și zgomotul; sunt folosite pentru fabricarea de garnituri si garnituri de orice forma.

Indicatorii de bună calitate sunt indicați prin sudarea cu lipici a structurilor cu pereți subțiri de dimensiuni mari. Această zonă este absolut nouă pentru Rusia și toate țările CSI. Faptul este că structurile cu pereți subțiri, panourile de caroserie ale mașinilor agricole, după efectuarea sudării în puncte de contact, sunt încă sigilate folosind diverse mastice, grunduri și plastisoluri. Aceasta este o operațiune destul de laborioasă, iar în cazul golurilor mai mari de 0,5 mm, de obicei nu este posibilă obținerea unei etanșări de înaltă calitate. Tehnologia de sudare cu lipici nu numai că oferă o etanșare bună a sudurii, dar mărește și rezistența îmbinării de 1,5 ori.

Legarea se face in felul acesta: se aplica un strat de lipici pe suprafetele de imbinat, apoi acestea se suprapun una peste alta si se sudeaza prin sudura in puncte. Stratul adeziv percepe cea mai mare parte a sarcinii și, din această cauză, punctul de sudură este descărcat, performanța acestuia se îmbunătățește, ceea ce crește semnificativ rezistența la oboseală și rigiditatea îmbinării. Ca urmare, numărul punctelor de sudură poate fi redus cu 30-50 de bucăți. și, în consecință, reduce costurile cu forța de muncă și energie pentru sudare.

Materialele adezive utilizate în această tehnologie sunt compoziții pastoase cu una sau două componente. Mai mult, cele monocomponente se întăresc la 410-430K (140-160?), ceea ce face posibilă în unele cazuri combinarea uscarii adezivului cu uscarea stratului de vopsea aplicat produsului finit. De asemenea, este important ca sudarea cu lipici să nu necesite curățarea prealabilă a suprafețelor de îmbinat. În cele din urmă, tehnologia de asamblare sudată cu lipici rezolvă și problemele de protecție împotriva coroziunii a sudurii.

2. Revizuirea studiilor de brevet pe tema: „Compozițiile și tehnologia pieselor polimerice utilizate în mașini auto și agricole”

A fost făcută o revizuire a cercetării brevetelor pentru o adâncime de 14 ani (1998-2012), au fost găsite 8 brevete pe această temă:

În brevetul de invenție nr. 94903 (data începerii brevetului 22.04.2009) este descris un model util de matriță de injecție, care se referă la producția de turnătorie pentru producerea de produse, în principal dintr-un polimer termoplastic, prin injecție. turnare, în principal produse cu pereți groși. Soluția tehnică a invenției se poate aplica și la producția de produse din alte materiale.

Obiectivul modelului de utilitate este de a crește eficiența aplicării matriței de injecție. Problema este rezolvată prin faptul că matrița pentru turnare prin injecție, conținând piese detașabile 1 și 2, în una dintre care este realizată cavitatea de formare 4 și este amplasat ejectorul 5, iar duza 9 este realizată în cealaltă. caracteristici distinctive: cavitatea de formare 4 este realizată cu volum variabil cu ajutorul unui semn mobil sub forma unui piston 6, care este și ejector. Cel puțin un semn de modelare 7 poate fi trecut prin pistonul 6.

Este de asemenea posibil ca forma suprafeţei pistonului 6 şi a suprafeţei cavităţii de formare 4 să se împerecheze cu aceasta să fie diferită de cilindrică.

În brevetul de invenție nr. 2312766 (data începerii brevetului 30.01.2006) se descrie o metodă de fabricare a unei inserții de matriță, în special pentru fabricarea inserțiilor de matriță pentru obținerea de produse de tip pătrat, și poate fi utilizată în producerea lor, atât prin presare, cât și prin turnare prin injecție. Rezultatul tehnic al invenției revendicate este crearea unei metode de fabricare a unei inserții de matriță, care face posibilă creșterea productivității, calității și preciziei de fabricație și, de asemenea, permite variarea formei și dimensiunilor părții de lucru a inserției. Rezultatul tehnic este atins printr-o metodă de fabricare a unei inserții de matriță, în care corpul inserției este tăiat longitudinal. Suprafața de lucru în formă de butoi a părților sale - semi-inserții se realizează prin întoarcerea dintr-o piesă de prelucrat pe un dorn special conceput pentru aceasta. Parametrii suprafeței în formă de butoi sunt selectați pe baza următoarelor condiții: înălțimea butoiului este egală cu diametrul căptușelii, raza generatricei butoiului este egală cu jumătate din diametrul căptușelii, raza a ecuatorului butoiului este mai mare sau egală cu raza generatricei butoiului, dar mai mică sau egală cu diametrul căptușelii.

În brevetul de invenție nr. 2446187 (data începerii brevetului 17.06.2010) este descrisă o metodă de obținere a unui nanocompozit polimer, care include amestecarea unui termoplastic cu o umplutură - nanodiamond de sinteză detonativă (DND) într-o topitură termoplastică. în modul de instabilitate elastică. Pentru a face acest lucru, alegeți temperatura și efortul de forfecare, cu condiția ca valoarea numărului Weissenberg să nu fie mai mică de 10. Raportul componentelor este după cum urmează, % în greutate: termoplastic - 95-99,5, DND - 0,5-5. EFECT: invenția face posibilă obținerea unui nanocompozit polimer cu un modul crescut de elasticitate, duritate, rezistență la impact, rezistență la tracțiune. Astfel de materiale pot fi utilizate pentru fabricarea carcaselor, perechilor polimerice de frecare (dințate, rulmenți etc.), precum și în industria aerospațială, deoarece au proprietăți mecanice îmbunătățite și rezistență la medii agresive.

În brevetul de invenție nr. 2469860 (data începerii brevetului 17.07.2009) se descrie un dispozitiv pentru fabricarea de obiecte tridimensionale prin solidificarea unui material pulbere sau lichid. Cadrul înlocuibil al dispozitivului de fabricare a unui obiect tridimensional (3) conține un cadru (1) și o platformă (2) situate în cadrul (1) cu posibilitatea de deplasare verticală, în timp ce cadrul (1) și platforma (2) formează spațiul de lucru al dispozitivului menționat. Cadrul interschimbabil este proiectat pentru a fi introdus și îndepărtat din dispozitivul menționat, în care dispozitivul menționat este destinat fabricării unui obiect tridimensional (3) prin solidificarea unui material pulbere sau lichid (3a) destinat fabricării stratului de obiect (3) menționat prin strat în locuri în fiecare strat corespunzător secțiunii transversale a obiectului de fabricat (3). Pe partea interioară orientată spre spațiul de lucru, cadrul (1) conține plăci vitro-ceramice (13). Rezultatul tehnic constă în asigurarea încălzirii spațiului de lucru la temperaturi ridicate datorită coeficientului mic de dilatare termică a plăcilor vitro-ceramice.

Brevetul de invenție nr. 2470963 (data de începere a brevetului 06.12.2009) descrie poliolefine termoplastice din reactor cu fluiditate ridicată și calitate excelentă a suprafeței, care includ (A) o matrice de homo- sau copolimer de propilenă, a cărei fracțiune de masă este de la 40 la 90% cu ISO 1133 MFR (230°C, sarcină nominală 2,16 kg)? 200 g/10 min, și (B) un copolimer elastomer etilenă-propilenă de 2 până la 30% în greutate, cu vâscozitate intrinsecă IV (conform ISO 1628 în decalină ca solvent)? 2,8 dl/g cu un conținut de etilenă mai mare de 50 și până la 80% și (C) un copolimer elastomeric etilenă-propilenă de 8 până la 30% în masă cu vâscozitate intrinsecă IV (conform ISO 1628 în decalin ca solvent) de la 3,0 până la 6,5 dl/g și cu un conținut de masă de propilenă de la 50 la 80%. Poliolefinele termoplastice din reactor sunt produse într-un proces de polimerizare în mai multe etape care cuprinde cel puțin 3 etape succesive, în prezența unui sistem catalizator care cuprinde (i) un procatalizator Ziegler-Natta, care include un produs de transesterificare cu alcool inferior și un ester al acidului ftalic, ( ii) un co-catalizator organometalic și (iii) un donor extern reprezentat prin formula (I), Si(OCH2CH3)3(NR lR2), unde valorile lui R1 și R2 sunt indicate în revendicări. De asemenea, este dezvăluit un procedeu în mai multe etape pentru producerea acestor poliolefine, incluzând fie o combinaţie de reactoare cu o buclă şi două sau trei fază gazoasă, fie o combinaţie de reactoare cu două bucle şi două fază gazoasă conectate în serie. Poliolefinele conform invenţiei sunt utilizate pentru a produce articole turnate prin injecţie pentru industria auto. Invenţia se referă, de asemenea, la articole turnate realizate din poliolefine termoplastice din reactor. Poliolefinele pot fi utilizate pentru turnarea prin injecție a profilelor mari care nu dezvoltă „ondulări” și care prezintă simultan un echilibru bun duritate/rigiditate și o bună curgere.

În brevetul de invenție nr. 2471811 (data începerii brevetului 02.10.2008) este descrisă o metodă de producere a polimerilor de propilenă. Polimerul de propilenă rezultat are un debit de topire (230°C, 2,16 kg) peste 30 g/10 min. Procedeul este realizat în prezenţa unui sistem catalizator care cuprinde (A) un component catalizator solid care conţine Mg, Ti, halogen şi un compus donor de electroni selectat dintre succinaţi; (B) cocatalizator de alchilaluminiu; şi (C) un compus de siliciu cu formula R1Si(OR)3 în care R1 este alchil ramificat şi R este independent alchil Ci-Cio. De asemenea, este descrisă o metodă pentru producerea unei compoziţii de polimer de propilenă şi a compoziţiilor heterofazice. EFECT: obținerea de polimeri de propilenă având atât o distribuție largă a greutății moleculare, cât și un debit mare de topire.

În brevetul de invenție nr. 2471817 (data începerii brevetului 01.10.2012) se descrie o metodă de producere a poliamidei-6 prin polimerizarea în emulsie a caprolactamei. Metoda include prepararea unei mase de reacție din caprolactamă, apă ca inițiator și un lichid polietilsiloxan, încălzirea acesteia, expunerea preliminară, expunerea principală la 210-215°C, răcirea și separarea granulelor formate, masa de reacție fiind mai întâi preparată din caprolactamă și apă, încălzită la 210-215°C, expunerea preliminară se efectuează la 210-215°C timp de 6-7 ore, iar lichidul de polietilsiloxan, preîncălzit la 210-215°C, este introdus în masa de reacție înainte de principalul expunere, care se efectuează timp de 5-15 ore. Rezultatul tehnic este îmbunătățirea calității produsului țintă și reducerea costurilor energetice.

În brevetul de invenție nr. 2471832 (data de începere a brevetului 05.11.2007) se descrie o metodă de fabricare a unei compoziții rezistente la foc din poliamidă, în special, adecvată pentru producerea de produse turnate. Compoziția pe bază de poliamidă conține cianurat de melamină și novolac. Compoziția este potrivită pentru producerea de produse turnate cu stabilitate dimensională ridicată și utilizate în tehnologia de conectare electrică sau electronică, cum ar fi întrerupătoare, întrerupătoare, dispozitive de conectare.

Solicitantul a descoperit că o compoziție de poliamidă cu un conținut scăzut de novolac și un conținut relativ scăzut de melamină cianurat, un derivat de melamină, oferă rezultate optime în rezistența la foc și reabsorbția apei. Spre deosebire de ceea ce s-a cunoscut până acum, novolac nu modifică proprietățile de rezistență la foc ale unei compoziții de poliamidă care conține un derivat de melamină.

Mai mult, novolacul și cianuratul de melamină acționează sinergic în compoziția de poliamidă, deși cei doi compuși utilizați ca ignifug acționează în general diferit. De fapt, novolacul este cunoscut ca un agent implicat în formarea unui strat de carbon care izolează matricea de poliamidă de flacără. Cianuratul de melamină, pe de altă parte, este cunoscut pentru efectul său asupra dezlipirii controlate a poliamidei, determinând formarea de picături de poliamidă topită, prevenind astfel răspândirea focului.

3. Partea experimentală și tehnologică: „Dezvoltarea echipamentelor tehnologice și tehnologiei de fabricare a pieselor polimerice pentru achiziționarea de utilaje agricole”.

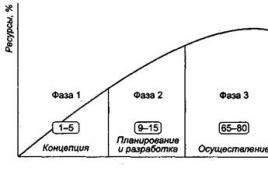

Dezvoltarea echipamentelor tehnologice începe cu studiul datelor inițiale pentru un anumit produs polimeric. Datele sursă includ următoarele:

un desen al produsului care indică locația canalului de admisie, urme ale conectorului pieselor de formare, ejectoare etc.;

tipul de producție (în serie, în serie etc.);

program anual de lansare a produsului pe bucăți;

durata de viață a produsului;

sarcini mecanice;

echipamente care pot fi folosite la fabricarea produsului (prese, mașini de termo- sau termosetat, generatoare de înaltă frecvență, termostate etc.);

date privind caracteristicile tehnice ale echipamentelor care nu sunt cuprinse în cataloage (utilizarea unei duze non-standard, plăci adaptoare, piedestale etc.);

echipamente și dispozitive auxiliare (casete, produse, dispozitive de încărcare, dispozitive de înșurubare a produselor sau semnelor etc.) și datele pașaportului acestora.

Figura 3. Rolă de tensionare K 02.001

Rola de tensionare K 02.001 (Fig. 3) este un element al întinzătoarei KM 15.010 pentru transmisii cu lanț în mașinile de căpătat cartofi KTN-2VM, KST-1.4, KST-1.4M și în excavatoarele de ceapă KL-1.4 și PL-1 produse de CJSC Agropromselmash. Tip de producție - scară mică, program anual de producție - 4600 - 5000 buc. in an. Durata de viață a unui produs - 5 ani. Modul de funcționare al secțiunii de polimeri a întreprinderii este un singur schimb. Sarcina mecanică este frecarea uscată, deoarece este recomandabil să nu se utilizeze materiale lubrifiante, din cauza faptului că munca mașinilor de recoltat are loc în condiții de praf de nisip, care, depunându-se pe lubrifiant, va accelera uzura. Piesa are dimensiuni relativ mici: cel mai mare diametru este de 65 mm, înălțimea este de 48 mm, greutatea este de 0,112 kg.

Figura 4. Pinion de tensionare KM 15.040

În prezent, în locul rolei de tensionare K 02.001, se folosește pinionul de tensionare KM 15.040 (Fig. 4), care este o unitate de asamblare formată din două părți:

coroană pinion K 07.604, material piesa de prelucrat - cerc? 120 mm otel 45, greutate 0,5 kg;

butuc KM 15.010.611, material piesa de prelucrat - cerc? 56 mm st 3, greutate 0,28 kg.

Fabricarea pinionului de tensionare KM 15.040 este un proces tehnologic destul de laborios. Atât butucul cât și coroana trec mai întâi printr-o operațiune de achiziție, care constă în tăierea semifabricatelor pe ferăstraie. Aceasta este urmată de strunjirea primară. După aceea, dinții sunt tăiați pe coroană și este supusă unui tratament termic. În continuare, coroana pinionului este sudată împreună cu butucul într-un singur întreg și începe turnarea operației de strunjire de finisare, unde se găsește scaunul pentru rulment.

Pentru fabricarea rolei de tensionare K 02.001, este necesară o matriță de injecție cu un conector în două planuri, dar având în vedere producția la scară mică, fabricarea unei astfel de matrițe va fi nepractică. Prin urmare, după analizarea documentației tehnice a Agropromselmash CJSC, am ajuns la concluzia că ar fi mai oportun să facem rola netedă, astfel încât după întoarcere putem obține atât rola de tensionare K 02.001, cât și rola KB 08.050.001. S-a achiziționat tăvălugul KB 08.050.001, din moment ce în 2012 am dezvoltat și am pus în producție mașina de recoltat cartofi Lidchanin-1, unde merge la masa peretelui în cantitate de 156 buc. Dar având în vedere producția mică de combine, aproximativ 20 de buc. pe an, s-a decis dezvoltarea unei matrițe de injecție pentru fabricarea unei role netede K 00.001 și a unei tehnologii de fabricare a unei role de tensionare K 02.001 și a unei role KB 08.050.001.

In alegerea unui material, principala prioritate sunt proprietatile antifrictiune, rezistenta la impact, asa ca opresc alegerea mea pe Grodnamid antifriction PA6-LTA-SV30.

Există un număr mare de programe de calculator pentru modelarea pieselor, produselor finite, echipamentelor tehnologice pentru fabricarea acestora: AutoCAD, Solid Works, Compass 3-d și altele. Deoarece această piesă are dimensiuni mici și nu necesită o precizie specială de fabricație, alegem un produs ieftin. Acesta este un program de calculator pentru modelarea tridimensională a companiei ruse Ascon: KOMPAS-3D V12. Ca sursă metodologică principală, se folosește „Manualul pentru proiectarea echipamentelor pentru prelucrarea plasticului”, editat de Panteleev A.P., Shevtsov Yu.M. și Goryachev I.A.

Conform desenului produsului, desenăm un model 3-d și aflăm caracteristicile centrului de masă ale piesei:

Masa M = 137,46 g;

Aria S = 195,8 cm2;

Volumul V = 134,774 cmc.

Conform ghidului lui Panteleev, o mașină de turnat prin injecție D 3134 - 500P cu un volum de injecție de 500 cm3, KuASY este potrivit pentru fabricarea acestui produs (Tabelul 6, p. 22), pe care îl alegem, deoarece este la întreprindere.

Calculăm numărul de piese turnate și forța de strângere necesară pe baza parametrilor tehnici ai mașinii de turnat prin injecție folosind datele din literatura de referință (Tabelul 6, p. 22).

Număr de piese turnate (formula 7, pagina 66):

nu = v1Qn / Qik1 = 0,7 500/134,774 1,02 = 2,546,

unde v1 = 0,7 - factorul de utilizare a mașinii; Qn \u003d 500 cm3 - volumul nominal al mașinii; Qi \u003d 134,774 cm3 - volumul unui produs; k1 \u003d 1,02 - coeficient ținând cont de volumul sistemului de deschidere bazat pe un singur produs.

Forța de strângere necesară (Formula 5, pagina 65):

Po \u003d 0,1 q Fpr nu k2 k3 \u003d 0,1 32 97,9 2 1,1 1,25 \u003d 861,52 kN? 2500 kN,

unde q = 32 MPa este presiunea din plastic în mufa de turnare; Fpr \u003d 97,9 cm2 - aria proiecției produsului pe planul piesei matriței; nr = 2 - numărul de produse din formular; k2 = 1,1 - coeficient ținând cont de aria sistemului de porți în plan; k3 = 1,25 - coeficient ținând cont de utilizarea forței maxime de închidere a plăcilor cu 80 - 90%.

Pe baza calculelor obținute se poate observa că pe mașina de turnat prin injecție D 3134 - 500P cu un volum de injecție de 500 cmc se pot turna simultan 2 produse. Acest lucru este posibil pe baza volumului de injecție și a forței de strângere necesare.

Începând să elaborăm forma, în primul rând, este necesar să poziționați corect produsul în ea, alegând în același timp numărul optim de produse turnate. Pentru a face acest lucru, trebuie să țineți cont de condițiile specifice de producție (inclusiv producția de scule), planul de producție a produselor, gradul necesar de mecanizare și automatizare a formei,

Cerințe de bază pentru poziția produsului:

proiecția în ceea ce privește un produs sau un grup de produse ar trebui să fie situată simetric față de axa conectorului de presare (mașină de turnat prin injecție);

este necesar să se orienteze produsul în așa fel încât la turnare după despicarea matriței, acesta să rămână în el în partea mobilă;

alegerea finală a locației produsului trebuie să fie legată de locația de intrare a sistemului de deschidere, a sistemului de răcire și de prezentarea produsului.

Figura 5. Aspectul pieselor în formă.

Pe baza calculelor obținute, desenăm dispunerea produselor în matriță (Fig. 5) După alegerea aspectului produsului în matriță de injecție, trecem la proiectarea elementelor de matriță în software-ul Compass 3-d. Din literatura de referință (Tabelul 7, p. 24) selectăm dimensiunile de legătură ale elementelor de instalare ale mașinii de turnat prin injecție, lungimea cursei plăcii mobile, precum și dimensiunile limită ale matriței de injecție. Alegem otelul 45 ca material pentru semimatrici, placi de semne, atribuim tratament termic - intarire, urmat de revenire. Pentru restul plăcilor (superioară și inferioară, placa de suport, plăci împingătoare), selectăm materialul St 3. Coloane, bucșe de colectare și ghidare, ejectoare din oțel U8 cu tratament termic ulterior.

Mai întâi, desenăm semimatricele superioare și inferioare, plasând produsele în ele conform schemei selectate. Grosimea semimatricelor este luată preliminar ca 50 mm, pe baza faptului că dimensiunea minimă a matriței asamblate trebuie să fie de 250 mm. De asemenea, acceptăm preliminar că plăcile superioare și inferioare vor fi de 30 mm fiecare.

Aproximativ cursa părții mobile a formei Lx poate fi determinată prin formula pentru o piesă care necesită utilizarea ejectoarelor cu tije (pagina 325)

Lx = I + c = 48 + 60 = 108 mm< LM = 500 мм,

unde I este înălțimea piesei; c este o valoare care ține cont de înălțimea maței de alimentare, spațiul necesar pentru îndepărtarea piesei etc.; în matrițe cu sistem de tijă și poartă punct-tijă, valoarea lui c se ia egală cu 60 mm; LM \u003d 500 mm - cursa plăcii mobile a mașinii (indicată în pașaportul mașinii).

Unul dintre elementele principale ale matriței este sistemul de trecere, care conectează cilindrul de matriță și îl umple.

d1 \u003d dc + (0,4 - 0,6) \u003d 4 +0,5 \u003d 4,5 mm.

Lungimea optimă L a canalului central de colectare depinde de diametrul acestuia d1 și este de 20 - 40 mm. Canalul central de colectare trebuie să fie conic. Unghiul conului este determinat de contracția polimerului și de proprietățile sale adezive. Unghiul conic recomandat b = 3°. Trebuie remarcat faptul că raza sferei manșonului r trebuie făcută cu 1 mm mai mare decât raza sferei r1 a duzei mașinii pentru o potrivire normală a manșonului la duză la închidere. Direct în spatele manșonului pentru a prinde prima porțiune răcită a masei și a ține sistemul de deschidere în partea mobilă a matriței, este de obicei prevăzut un cuib special cu un con inversat.

Canalele de distribuție sunt situate în ambele semiforme. Aria secțiunii transversale a canalului de distribuție este determinată de formula empirică (p. 326):

Frk? = = 16,235 mm2,

unde Fnp = 3,14 3,122 = 32,47 mm2 - cea mai mare zonă a secțiunii transversale a acelei părți a canalului care o precede pe cea calculată; nrk = 2 -- numărul de canale de distribuție ramificate.

Cea mai favorabilă formă de secțiune transversală a unor astfel de canale este rotundă, deoarece au cea mai mică suprafață de contact cu masa cu pereții canalului, ceea ce asigură cele mai mici pierderi de presiune și căldură.

Secțiunea transversală a canalului de admisie, în funcție de sistemul de închidere adoptat, poate fi trapezoidală, rotundă (sprue punct), inelară. Aria acestei secțiuni este determinată de formula (pag. 328):

Fvk? = = 8,49 mm2,

unde F0 = 3,14 2,33 = 16,98 mm2 -- aria secțiunii transversale a intrării canalului principal; nvk \u003d 2 - numărul de canale de intrare.

Aria secțiunii transversale a canalelor de ventilație este determinată de următoarea formulă empirică:

F, = 0,05 V = 0,05 134,774 = 6,739 mm2,

unde V \u003d 134,774 cm3 - volumul piesei fără cavități, armătură; 0,05 este un coeficient având dimensiunea cm-1.

Conductele de ventilație sunt realizate dreptunghiulare cu o lățime mai mică decât lățimea conductei de admisie și o adâncime de 0,03 până la 0,06 mm. Canalele sunt realizate în formă după testarea sa numai atunci când secțiunea transversală a golurilor din îmbinările mobile este mai mică decât valoarea calculată Fв.

După ce am modelat elementele individuale ale formularului folosind un program de calculator, le asamblam într-un singur întreg, evaluând vizual nepotrivirile și golurile. Pe măsură ce matrița de injecție modelată este asamblată, ajustăm grosimea plăcilor. Lungimea cursei ejectoarelor este determinată de metoda de selecție, verificând în același timp consistența mișcării elementelor individuale. Pe baza modelelor 3-d obținute, se creează documentația de proiectare și tehnologia, care este necesară pentru fabricarea echipamentelor tehnologice.

Literatură

material polimeric piesa autotractor

Doy M., Edwards S. - Teoria dinamică a polimerilor. Pe. din engleza. - M.: „Mir”, 1998.

Kryzhanovsky VK, Burlov VV, Panimatchenko AD, Kryzhanovskaya Yu. V., - Proprietățile tehnice ale materialelor polimerice. - St.Petersburg. „Profesia”, 2005.

Mirzoev R. G., Kugushev I. D., Braginsky V. A. și colab. - Fundamentele proiectării și calculului pieselor din plastic și echipamentelor tehnologice pentru fabricarea lor. - L. „Inginerie” 1972.

A.P. Panteleev, Yu.M. Shevtsov, I.A. Goryachev - Un ghid pentru proiectarea echipamentelor pentru prelucrarea materialelor plastice. - M .: „Inginerie”. 1986

Tager A. A., - Chimia fizică a polimerilor. - M. „Chimie”, 1968.

„Proprietățile tehnice ale materialelor polimerice” Uch.- ref.poz. VC. Kryzhanovsky, V.V. Burlov, A.D. Panitchenko, Yu.V. Kryzhanovskaya.-Spb., Editura Professiya, 2003.

„Proiectarea matrițelor de injecție în 130 de exemple”. Editat de Dipl.-Ing. E. Lindner, Ph.D. acestea. Științe P. Unger. Sankt Petersburg 2006

Găzduit pe Allbest.ru

Documente similare

Caracteristicile echipamentelor pentru fabricarea produselor din cauciuc. Calculul cuibării sculelor, dimensiunile executive ale pieselor de formare, parametrii anvelopelor, resursele de scule instalate. Piese materiale, proprietățile lor, tehnologia de prelucrare.

lucrare de termen, adăugată 30.10.2011

Clasificarea mecanismelor, componentelor și pieselor. Cerințe pentru mașini, mecanisme și piese. Standardizarea pieselor mașinii. Fabricabilitatea pieselor de mașini. Caracteristici ale detaliilor echipamentului de cusut. Prevederi generale ale ESKD: tipuri, completitudine.

cheat sheet, adăugată la 28.11.2007

Tehnologia de fabricație a pieselor și ansamblurilor de sfeșnic, alegerea materialelor. Justificarea tehnologiei de fabricație a pieselor, alegerea tranzițiilor și operațiunilor tehnologice. Secvența de fabricație a unui produs artistic prin metoda prelucrării pieselor prin presiune.

lucrare de termen, adăugată 01.04.2016

Evaluarea fabricabilității produsului. Revizuirea metodelor de fabricare a pieselor. Procesează operațiunile de rută. Fundamentarea sortimentului piesei de prelucrat și a metodei de fabricare a acesteia. Calculul condițiilor de tăiere în strunjire. Dezvoltarea echipamentelor tehnologice.

lucrare de termen, adăugată 01.12.2016

Harta tehnologică a fabricării suporturilor de creion. Alegerea materialului, traseul tehnologic pentru prelucrarea pieselor la un minim de costuri reduse, echipamente si scule. Studiu de fezabilitate al procesului de fabricare a produsului.

prezentare, adaugat 04.06.2011

Metodologie de efectuare a calculelor cinematice, de forță și rezistență ale unităților și părților echipamentelor de putere. Caracteristici ale alegerii materialelor, tipului de tratament termic pentru unitățile și părțile echipamentelor centralelor electrice, precum și sistemele de furnizare a acestora.

lucrare de termen, adăugată 14.12.2010

Determinarea complexității efectuării lucrărilor la fabricarea pieselor din tablă subțire. Calculul numărului de personal. Calculul cantității de echipamente tehnologice necesare. Planificarea site-ului. Elaborarea unui program de pregătire tehnologică a producției.

lucrare de termen, adăugată 12.02.2009

Scopul și caracteristicile de proiectare ale pieselor „angrenaj” și „capac”. Selectarea și justificarea metodelor de obținere a semifabricatelor; proprietățile chimice, mecanice și tehnologice ale oțelului. Alegerea echipamentelor și sculelor pentru turnarea pieselor; calcul analitic.

lucrare de termen, adăugată 18.09.2013

Calculul și dezvoltarea proiectării echipamentelor tehnologice pentru fabricarea produsului „Ondulare”. Calculul echipamentului de cuibărit. Proiectarea cavităților de formare. Calculul dimensiunilor de contracție și de performanță ale pieselor de formare. Calculul termic al echipamentelor.

lucrare de termen, adăugată 23.08.2014

Caracteristici ale tehnologiei de fabricație a structurilor standard pe exemplul unui corp de rezervor. Studiul naturii conexiunii pieselor între ele, alegerea metodei și echipamentelor de sudare. Metode de transport, instalare și fixare a pieselor, proprietățile materialelor.

Ele ocupă unul dintre locurile de frunte printre materialele structurale pentru inginerie mecanică. Astfel, consumul de materiale plastice în această industrie devine proporțional (în unități de volum) cu consumul de oțel. Utilizarea vopselelor și lacurilor, fibrelor sintetice, adezivilor, cauciucului etc., este, de asemenea, în continuă creștere.

Fezabilitatea utilizării polimerilor în inginerie mecanică determinată în primul rând de posibilitatea reducerii costului de producţie. În același timp, sunt îmbunătățiți și cei mai importanți parametri tehnici și economici ai mașinilor: greutatea este redusă, durabilitatea, fiabilitatea etc.. Ca urmare a introducerii polimeri se eliberează resurse metalice, iar datorită reducerii deșeurilor în timpul prelucrării, rata de utilizare a materialelor este semnificativ crescută (valorile medii ale ratei de utilizare a materialelor plastice sunt de aproximativ 2 ori mai mari decât la metale).

Principalele avantaje ale materialelor structurale polimerice:

- specific ridicat (raport rezistență la densitate);

- rezistenta la uzura;

- rezistență la influențe chimice;

- caracteristici dielectrice bune;

- proprietățile materialelor polimerice pot fi variate într-o gamă largă prin modificarea polimerilor sau prin combinarea acestora cu diverse ingrediente. În special, atunci când în polimeri sunt introduse materiale de umplutură adecvate (vezi), pot fi obținute materiale de frecare și antifricțiune, precum și materiale cu proprietăți conductoare, magnetice și alte proprietăți speciale.

Dezavantajele materialelor polimerice includ:

- predispus la îmbătrânire;

- tendința de a se deforma sub sarcină (fluaj);

- dependența caracteristicilor de rezistență de modurile de încărcare (temperatura, timp);

- rezistență la căldură relativ scăzută;

- coeficient de temperatură relativ mare de expansiune liniară;

- modificarea dimensiunii atunci când materialul este expus la umiditate sau la medii agresive.

Din materiale plastice este produsă o gamă largă de piese și ansambluri de mașini, precum și echipamente tehnologice pentru diverse scopuri.

Principalele domenii de aplicare a materialelor plastice în inginerie mecanică:

Tipuri de piese, unități de mașini și echipamente tehnologice și materiale polimerice adecvate pentru fabricarea lor:

- Roți dințate și melcate: poliamide, pentaplaste, policarbonati, , , fibre fibre, textolit, ;

- Scripeți, roți de mână, mânere, butoane: poliamide, materiale plastice amino, fibre de fibre, textolit, materiale plastice din lemn;

- Role, role, role: poliamide, polipropilenă, policarbonați, materiale plastice din lemn;

- Rulmenti litigi: poliamide, polipropilenă, , pentaplaste, policarbonați, poliformaldehidă, materiale plastice fenolice, fibre fibre, textolit, lemn plastic;

- Ghidajele mașinii: poliamide, materiale plastice epoxidice, textolit;

- Detalii despre rulmenți:poliamide, policarbonați, poliformaldehidă;

- Plăcuțe de frână, plăcuțe: materiale plastice fenolice, materiale plastice armate cu fibre, materiale plastice din lemn;

- Tevi, fitinguri, filtre pentru sisteme de ulei si apa: polietilenă, clorură de polivinil, polipropilenă, policarbonați, fibră de sticlă;

- Corpuri de lucru ale ventilatoarelor, pompelor și mașinilor hidraulice: poliamide, polietilenă, clorură de polivinil, polipropilenă, pentaplaste, policarbonați, fibră de sticlă.

- Sigilii: poliamide, polietilenă, clorură de polivinil, polipropilenă;

- Carcase, carcase, capace, rezervoare: polietilenă, materiale plastice amino, clorură de polivinil, polipropilenă, poliacrilați, policarbonați, materiale plastice fenolice, fibră de sticlă;

- Detalii instrumente și mașini automate de mecanică de precizie: poliamide, polietilenă, clorură de polivinil, polipropilenă, pentaplastice, policarbonați, poliformaldehidă, materiale plastice fenolice, fibre fibre;

- Șuruburi, piulițe, șaibe: poliamide, polietilenă, materiale plastice amino, clorură de polivinil, polipropilenă, pentaplastice, policarbonați, poliformaldehidă, materiale plastice fenolice, fibre fibre;

- Arcuri, arcuri lamelare, mecanisme cu came, supape: poliamide, clorură de polivinil, polipropilenă, policarbonați, poliformaldehidă, textrolit, fibră de sticlă;

- Elemente structurale de dimensiuni mari, containere, tăvi etc.: polietilenă, clorură de polivinil, polistiren, fibră de sticlă;

- Piese electroizolante, panouri, scuturi, carcase pentru instrumente: poliamide, polietilenă, fluoroplaste, aminoplaste, clorură de polivinil, polipropilenă, polistiren, poliacrilați, materiale plastice epoxidice, pentaplaste, policarbonați, poliformaldehidă, materiale plastice fenolice, materiale plastice armate cu fibre, textolit, materiale plastice din lemn, fibră de sticlă;

- Componente optice care transmit lumina (lentile, ochelari de vizualizare etc.): polietilenă, aminoplastice, polipropilenă, polistiren, poliacrilați, policarbonați;

- Copiatori, șabloane de control: polietilenă, clorură de polivinil, polipropilenă, materiale plastice epoxidice;

- Timbre la rece: materiale plastice epoxidice, pentaplaste, materiale plastice fenolice, fibră de sticlă;

- Modele de turnare: polistiren, poliacrilați, materiale plastice epoxidice, materiale plastice fenolice, fibră de sticlă;

Mai jos sunt luate în considerare exemple de utilizare a materialelor polimerice în producția de piese pentru scopuri generale de inginerie (rulmenți, roți dințate, curele, scripete etc.). Despre specificul utilizării acestor materiale în diferite ramuri ale ingineriei, vezi. , , Polimeri în electrotehnică, Polimeri în transportul feroviar.

- Pentru fabricarea lagărelor de alunecare folosind o varietate de materiale care rezistență mare la uzură și coeficient scăzut de frecare(vezi Materiale polimerice anti-frecare), precum și rezistență la căldură, stabilitate dimensionalăîn condiții de funcționare și durată lungă de viață la valori mari ale capacității portante (produsul sarcinii admisibile și al vitezei de alunecare). Rezistența la uzură, capacitatea portantă și alte proprietăți ale materialelor lagărelor cresc brusc atunci când se introduc materiale de umplutură în ele (când sunt umplute cu grafit criptocristalin, rezistența la uzură crește de 1000 de ori). Rulmenți din fluoroplast umplut cu grafit-4 poate funcționa fără lubrifiere, precum și în medii agresive (vezi. Grafitoplaste).

- Cerințe de bază pentru materiale plastice pentru roți dințate - înalt rezistența la contact și rezistența la încovoiere, rezistența la uzură, capacitatea de amortizare, anduranță dinamică, stabilitate dimensională. Când se utilizează materiale plastice care îndeplinesc aceste cerințe, durabilitatea roților crește, nivelul de zgomot scade în medie de 1,5 ori, sensibilitatea transmisiei la prezența lubrifierii scade și cerințele pentru precizia fabricării roților sunt reduse. Cu toate acestea, un singur dinte poliamidă cu un contur standard, din punct de vedere al rezistenței statice, este inferior dinților din aluminiu, oțel îmbunătățit sau călit, respectiv, de 1,4, 3-5 și 7 ori. Deformarea dinților de plastic ajunge la zecimi de mm, iar dimensiunile plăcuței de contact devin comparabile cu dimensiunea dintelui. Cu toate acestea, datorită noilor soluții tehnologice și constructive, a fost posibilă extinderea domeniului de aplicare a angrenajelor din plastic, creșterea capacității portante a acestora, creșterea preciziei cinematice, rezistența la uzură etc. valorificând cât mai bine avantajele ambelor materiale.

- Materialele plastice sunt din ce în ce mai folosite în locul oțelurilor inoxidabile și a altor materiale în transmisiile undelor , caracterizat prin compactitate și rapoarte mari de transmisie (de exemplu, de la 64: 1 inainte de 320: 1 ), precum și pentru fabricarea stelelor în transmisii cu lanț.