metode de întărire. Analiza metodelor de călire a pieselor de mașini și a sculelor așchietoare

UDC 621.924.093

Analiza metodelor de călire a pieselor mașinii

și scule de tăiere

Creșterea duratei de viață și a rezistenței la uzură a pieselor de mașini și unelte prin călire este o sarcină importantă, a cărei soluție contribuie la creșterea semnificativă a durabilității acestora și economisește materiale scumpe și rare, energie și resurse de muncă. În inginerie mecanică, sunt utilizate pe scară largă o varietate de metode de întărire, a căror alegere depinde de proprietățile materialului de tăiere și prelucrat, de condițiile de operare și de eficiența economică a utilizării metodei de călire.

acoperiri de întărire compozite, călire și aliere cu laser, aliere electrospark, epilomare, procesare cu impulsuri magnetice

INTRODUCERE

Una dintre cele mai promițătoare domenii pentru îmbunătățirea fiabilității și durabilității pieselor de uzură ale mașinilor și sculelor este întărirea sau modificarea suprafețelor de lucru prin crearea de straturi de suprafață cu parametri mecanici și tribotehnici mai mari.

O analiză a surselor științifice a arătat că întărirea suprafeței poate fi realizată folosind acoperiri, tratament termic sau folosind diferite tipuri de energie. În același timp, experiența cercetării de laborator și a practicii operaționale arată că este dificil să se aleagă o metodă de prelucrare universală, deoarece fiecare dintre ele își dezvăluie potențialul într-un anumit caz, adesea într-o gamă foarte restrânsă de parametri de funcționare.

METODE DE UZURARE DE CĂLIREA SUPRAFĂȚEI

piese PENTRU moduri de frecare „GRE”.

Unitățile de produse care funcționează în moduri de frecare „grele” folosesc pe scară largă metode de întărire a suprafeței. Rezistența la uzură a unei perechi de frecare este afectată de un complex de caracteristici fizice și mecanice: rezistență, plasticitate și duritate. Rezistența la uzură este afectată în special de stratul de suprafață, deoarece percepe sarcinile și ia contact cu mediul extern.

Pe de altă parte, straturile de suprafață prezintă și mai multe defecte (pori, microfisuri, incluziuni ale unei structuri cristaline extraordinare etc.) decât întregul volum al piesei.

În procesul de uzură, suprafețele de contact trebuie să reziste cu succes la deformații plastice, la forfecare - ciobirea microvolumelor de material, la introducerea de particule solide (particule abrazive din mediul extern, particule detașate sau excrescențe în timpul aderenței), precum și efectele de medii şi temperaturi agresive.

Impactul principal este perceput de un strat subțire de suprafață, iar secțiunea rămasă a materialului percepe doar o mică fracțiune, datorită inerției materialelor. Prin urmare, este necesar să se diferențieze proprietățile fizice și mecanice ale straturilor de suprafață și restul secțiunii, ceea ce se realizează prin diferite metode de întărire a suprafeței.

Să luăm în considerare cele mai utilizate metode, în timp ce luăm ca criteriu de evaluare a straturilor întărite duritatea, care este singura caracteristică materială obținută prin metode de testare nedistructivă (tabel).

Masa. Aplicabilitatea metodelor de întărire a suprafețelor pieselor în funcție de duritatea suprafețelor întărite

Masa. Utilizarea metodelor de întărire a suprafeței în funcție de duritatea suprafeței consolidate

metode de întărire | Duritate, MPa |

|

Deformare plastică la suprafață (SPD) | ||

Tratament termic (HT) | ||

Tratament chimico-termic (HTO) | ||

plictisitor | ||

Întărire prin frecare-difuzie | 11000 …. 13000 |

|

Întărire prin electrospark (EL) | ||

Acoperiri încorporate | ||

Acoperiri prin pulverizare | ||

Întărire cu laser (LU) | ||

acoperire de detonare | 10000 …. 14500 |

|

Acoperiri compozite |

Din tabel se poate observa că duritatea acoperirilor straturilor întărite este de peste două ori mai mare. Cu toate acestea, numai duritatea suprafeței nu poate judeca pe deplin meritele metodei. Este necesar să se țină cont de aspectele pozitive și negative ale altor metode atunci când se compară proprietățile mecanice necesare pentru aplicare.

PPD - crește duritatea, reduce ductilitatea, are rezistență scăzută la uzură abrazivă.

TO - pragul „de lucru” al modului de uzură este temperatura din zona de frecare, care este C.

XTO - crește rezistența la uzură, care este determinată de rezistența la temperatură a compușilor chimici. Deci, nitrurarea rezistă la temperaturi de până la 600-650 și borarea de până la 9000C și mai sus.

Acoperirile sudate și pulverizate se remarcă prin rezistența ridicată la uzură, care depinde de compoziția chimică a stratului de acoperire aplicat, dar necesită o tehnologie sofisticată, inclusiv operații pregătitoare și operațiuni pentru ameliorarea tensiunilor interne. Pentru pulverizare este, de asemenea, necesară introducerea unei operații de creștere a rezistenței de aderență a acoperirii la bază (delaminare termoformată).

Călirea cu laser face posibilă obținerea de straturi subțiri care diferă de structura TO datorită ratelor mari de încălzire a stratului. Dezavantajul acestei metode de întărire este pragul de temperatură scăzută, care este de aproximativ 2000 C.

Tratamentul prin detonare face posibilă obținerea unei acoperiri de calitate mai bună decât o acoperire pulverizată și nu necesită absorbția deformării. Dezavantajele metodei includ complexitatea implementării procesului tehnologic și dificultatea instalării piesei în echipamentul de proces.

Acoperirile compozite sunt în prezent cele mai utilizate pe scară largă. Principalele avantaje: posibilitatea de a obține straturi suficient de groase (până la 4 mm); utilizarea compozițiilor rezistente la uzură de pulberi din aliaje dure, relit, boruri și aliaje speciale; crearea de acoperiri cu lubrifiere solida, unde se folosesc ca umpluturi grafitul, bisulfura de molibden, sulfuri, selenide etc.

În ciuda avantajelor semnificative, metodele nu au fost utilizate pe scară largă din cauza unui număr de dezavantaje semnificative: complexitatea tehnologiei de acoperire, inclusiv operațiuni speciale de pregătire pentru etanșarea zonei de întărire; utilizarea temperaturilor ridicate (până la 12000); se observă deformații de temperatură și solicitări, deoarece întregul sistem de călire este încălzit; utilizarea materialelor scumpe atât ca matrice (argint, nichel, cobalt, cupru), cât și ca materiale de umplutură (boruri, carburi, aliaj dur); necesitatea includerii operatiilor pentru ameliorarea tensiunilor interne.

Analizând metodele de întărire a suprafeței, trebuie menționat că prin creșterea durității, reducem plasticitatea, ceea ce duce la scăderea riscului de gripare a suprafețelor de împerechere, pe de o parte. Pe de altă parte, reducerea ductilității crește sensibilitatea la presiuni locale ridicate, ceea ce poate duce chiar la defectarea locală a suprafeței.

Deci, în stratul de suprafață întărit, este necesar să se asigure suficientă plasticitate, duritate și rezistență ridicate. Aceste cerințe pot fi realizate numai într-o acoperire compozită prin organizarea unui strat întărit format dintr-o bază (matrice) de plastic cu incluziuni solide.

METODE DE CĂLIREA SUPRAFĂȚEI DE TĂJERE A METALULUI

instrument

Performanța unei scule de tăiere a metalelor poate fi asigurată numai dacă partea sa de lucru este realizată dintr-un material cu duritate, rezistență, rezistență la uzură, rezistență la temperatură și conductivitate termică suficientă. Acoperirea aplicată pe suprafețele de lucru ale sculei este un instrument destul de versatil și de încredere, cu ajutorul căruia puteți aborda o nouă abordare a problemelor de îmbunătățire a proprietăților materialului sculei, creșterea performanței acestuia și controlul procesului de tăiere.

Materialul pentru scule cu un strat rezistent la uzură este un material nou de tip compozit, care combină în mod optim proprietățile stratului de suprafață (valori ridicate de duritate, rezistență la căldură, pasivitate în raport cu materialul prelucrat etc.) și proprietăți care se manifestă în volumul corpului sculei (rezistență, rezistență la impact, rezistență la fisurare etc.). Unealta din carbură acoperită cu compozit are o rezistență ridicată la oboseala cu adeziv și la uzura prin difuzie la o temperatură de C. Acoperirea crește rezistența sculelor din oțel de mare viteză la uzura prin abraziune și adeziv, crește semnificativ rezistența la coroziune și uzura oxidativă.

Obținerea unei scule acoperite prin depunerea chimică și fizică a metalelor are dezavantaje: complexitatea tehnologiei de acoperire, inclusiv operații speciale de pregătire pentru etanșarea zonei de întărire și utilizarea temperaturilor ridicate; deformații de temperatură și solicitări ca urmare a încălzirii; utilizarea materialelor scumpe.

Pentru a nivela aceste aspecte negative ale procesului, se propune o schemă de aplicare a unui strat multistrat compozit pentru o unealtă din aliaj dur. Acoperirea conține mai multe straturi intermediare, fiecare dintre ele având propriul său scop funcțional: asigurarea unei legături puternice între stratul multistrat și suprafețele de lucru ale sculei; implementarea legăturii adezive între straturile funcționale; performanța funcțiilor de barieră, de exemplu, o creștere a stabilității termodinamice a acoperirii la viteze mari de tăiere etc. Toți compușii utilizați pe scară largă ca acoperiri se caracterizează printr-o creștere a microdurității de până la 2,5 GPa, dar sunt destul de fragili, ceea ce în mod semnificativ restrânge domeniul de aplicare a acestora. Prin urmare, acoperirile cu nanomateriale prezintă un interes deosebit. Acoperirile de suprafață sub formă de peliculă subțire au caracteristici care diferă semnificativ de materialul în vrac (monolitic), iar cu cât filmul este mai subțire, cu atât este mai puternic.

Îmbunătățirea carburii acoperite are întotdeauna ca scop combaterea fragilității stratului său de suprafață. Recent s-au folosit acoperiri denumite "Low stress coating", procesul tehnologic constand in aplicarea unui invelis multistrat pe un substrat din aliaj dur folosind tehnologia standard. După aceea, suprafața frontală a plăcilor este lustruită de-a lungul suprafeței frontale, drept urmare stratul de nitruri de titan și stratul superior de oxid de aluminiu cu o grosime de numai 2..3 microni din grosimea totală a acoperirii. sunt complet îndepărtate, ceea ce face posibilă reducerea de 2 ori a nivelului tensiunilor interne de tracțiune și îndepărtarea majorității nucleelor de fisuri.

Călirea sculelor de tăiere din oțel de mare viteză și aliat prin carbonitrare în produse gazoase, carbonitrurarea în plasmă cu descărcare strălucitoare fără hidrogen (HTO) mărește duritatea, rezistența la uzură și rezistența la căldură a sculei. După nitrurare, unealta poate rezista la temperaturi de până la 600-650, iar când este borată - până la 9000C și mai mult. Straturile de difuzie obținute după carbonitrare cu o grosime de la câțiva microni (pentru o unealtă de dimensiuni mici) până la 0,01-0,02 mm asigură o creștere a duratei de viață a sculei de 1,5-2 ori. Testele cu freze tăiate, burghie, robinete, alezoare întărite prin carbonitrurare au arătat că acestea sunt de 2-2,5 ori mai rezistente decât uneltele necălite.

Utilizarea pentru călirea suprafeței a unui jet de plasmă concentrat cu o putere de 30 kW, generat de o pistoletă indirectă cu plasmă cu inserție interelectrodă secționată, asigură călirea la o adâncime considerabilă (3,0-3,5 mm). În acest sens, este de interes practic să căliți sculele de dimensiuni mici (freze, burghie, matrițe etc.) din oțel de scule slab aliat 9HF și oțel rapid R6M5 în timpul călirii cu un jet de plasmă puternic. Însă procesul de întărire necesită o tehnologie sofisticată, inclusiv operații pregătitoare și operațiuni pentru ameliorarea tensiunilor interne.

Călirea cu laser (LH) a unei scule de tăiere din oțeluri de mare viteză și aliate se realizează prin iradierea în impulsuri a marginilor de lucru ale sculei pe o unitate de prelucrare cu laser. În acest caz, durata de viață a sculei poate fi mărită de 1,5-3 ori. Sub influența radiației laser, are loc încălzirea cu viteză mare a metalului în regiunea stării austenitice și răcirea ulterioară a metalului. Stratul întărit are o structură austenitic-martensitică deosebit de dispersată. Ca rezultat, la suprafață se formează un strat cu o grosime de 60–80 µm cu o microduritate de N/mm2. Dar procesul LU nu contribuie la menținerea nivelului de plasticitate necesar instrumentului. Dezavantajul este, de asemenea, încălcarea geometriei sculei din cauza refluxului fără a crește adâncimea de penetrare.

Aliarea suprafețelor cu laser este o metodă tehnologică promițătoare pentru furnizarea și îmbunătățirea fiabilității diferitelor unelte (matrițe, matrițe, scule de tăiere), ale căror suprafețe de lucru au fost supuse unei aliere cu laser pulsat folosind compoziții asemănătoare pastei. După experimente, a fost introdus în producție un proces folosind o pastă care conține pulberi fine de bor și aliaj dur cu adăugare de activatori de fluor, agitată în glicerină până la o stare groasă. Filmul de oxid duce la o reducere a timpului de atingere a unei valori fixe a uzurii în zona de rulare de-a lungul suprafeței frontale a sculei cu un factor de 2-3 în comparație cu o sculă neîntărită, la o extindere semnificativă a intervalului de condițiile de tăiere, iar scăderea preconizată a temperaturii de tăiere este de 100–120°C.

O modalitate promițătoare de a crește durabilitatea uneltelor din oțel carbon și aliat este tratarea acestora cu impulsuri magnetice cu un câmp de intensitate scăzută la temperatura camerei. Dar această metodă are și o serie de dezavantaje: limitări în aplicare în ceea ce privește grosimea și dimensiunile; dependența calității prelucrării de permeabilitatea magnetică a materialului. Acest lucru se explică prin faptul că modurile de acțiune a impulsului magnetic nu oferă structura necesară.

Procesul de pulverizare electroacustică, bazat pe utilizarea combinată a energiei unei descărcări electrospark și a ultrasunetelor, crește durabilitatea unei scule de tăiere de mare viteză. Vibrațiile ultrasonice mecanice longitudinale-torsionale transmise electrodului formează un spațiu interelectrod la contactul cu suprafața tratată.

Aliarea electrospark (EL) a burghiilor, frezelor și altor scule de tăiere din oțel de mare viteză crește durabilitatea acestuia de 1,5-2 ori. În același timp, EL are o serie de dezavantaje, principalul dintre acestea fiind formarea în multe cazuri a unui nivel inacceptabil de tensiuni reziduale de întindere și rugozitate inacceptabilă a suprafețelor tratate.

Creșterea durabilității sculei de tăiere se poate obține prin aplicarea de epilam pe suprafața sculei - întărirea sculei de tăiere prin epilamizare. Epilamurile sunt compoziții formate dintr-un solvent sau un amestec de solvenți care conțin un surfactant (fluor). Din solutie, surfactantul este adsorbit pe o suprafata solida sub forma unui strat monomolecular, indepartand microduritatea si, in consecinta, energia de suprafata. Când epilam este aplicat pe suprafața unei scule de tăiere, rezistența sa la uzură crește de 2-5 ori. Activitatea chimică extrem de ridicată a fluorului este un dezavantaj semnificativ al epilomării.

În prezent, metodele de întărire a suprafeței de întărire a profilului de lucru al muchiilor de tăiere ale sculei, cum ar fi călirea cu laser și plasmă, procesarea impulsurilor magnetice, sunt utilizate într-o măsură limitată (în principal din cauza costului ridicat al echipamentelor, a complexității a proceselor tehnologice). Principalele metode de întărire a sculei cu lame rămân încă întărirea volumetrică și întărirea cu încălzire cu HFC, care sunt asociate cu deformarea profilului de lucru al sculei, apariția unor tensiuni termice și alte dezavantaje.

Numeroase rezultate ale cercetării arată avantajele convingătoare ale sculelor și pieselor de mașini cu acoperiri noi și confirmă promisiunea noilor dezvoltări. Tehnologiile promițătoare ale viitorului apropiat includ combinarea implantării cu acoperire, precum și lucrări în domeniul combinării tratamentului termic al produselor cu acoperire.

Cele de mai sus ne permit să concluzionăm că metodele de întărire luate în considerare prezintă anumite dezavantaje; aplicarea lor pentru piese și unelte necesită îmbunătățirea proceselor tehnologice specifice și cercetări ulterioare; în acelaşi timp este necesară căutarea unor noi metode.

Lista surselor literare folosite

1. Instrument de tăiere Vereshchak cu acoperiri rezistente la uzură. - M.: Mashinostroenie, 1993. - 336 p.

2. Maslov high technologies: a reference book // Jurnal de inginerie. -2008. - Nr 1. - P.10-24.

3., Despre clasificarea metodelor de acoperire (aspect terminologic) // Buletin de inginerie mecanică. - 1988. - Nr 9. P.54-57.

4., Matyushenko aspecte ale hidrogenării tehnice a metalelor și impactul acesteia asupra rezistenței la uzură // Durabilitatea pieselor mașinii de frecat. - 1986. - Nr 1. - S. 191-195.

5. , Kravets de fiabilitate a sculei prin aliere cu laser // Vestnik mashinostroeniya. - 1987. - Nr 1. - S. 44-46.

6. , Sidorenko de întărire cu electrospark pentru uzura matrițelor de separare // Vestnik mashinostroeniya. - 1987. - Nr 2. - P.53-55.

ANALIZA METODELOR de întărire a PIESELOR MAȘINILOR ȘI A SCULTELOR DE TĂȘIERE

I. T. Siechjov, I. A. Sokolova

Filetarea duratei de viață și a rezistenței la uzură a pieselor și sculelor de mașini prin întărirea lor este o sarcină importantă a cărei soluție asigură economia de materiale scumpe și deficitare, energie, resurse de muncă. Ingineria mecanică utilizează diverse metode de întărire, ale căror alegere depinde de proprietățile materialului de tăiere și ale materialului de tăiat, de performanță și eficacitate economică și de metoda de întărire.

Cuplacare de întărire opusă, întărire și aliere cu laser, aliaje electro-scântei, apiloming, tratament cu magnet-impuls

doctorat tehnic

Sci., Profesor asociat, Departamentul de Tehnologia Prelucrării Materialelor

Candidat la Științe Pedagogice, Conferențiar al Departamentului de Tehnologia Prelucrării Materialelor

FGOU VPO „Universitatea Tehnică de Stat Kaliningrad”, Rusia, Kaliningrad, Sovetsky pr., 1,

e-mail: *****@***ru

Dr. I. T. Syechjov, PLD, asf. prof. Departamentul de Inginerie Mecanică Universitatea Tehnică de Stat din Kaliningrad

Rusia, Kaliningrad, pr. sovietic, 1, tel.: + 7

Dr. I. A. Sokolova, PLD, ass. prof. Departamentul de Inginerie Mecanică Universitatea Tehnică de Stat din Kaliningrad

Rusia, Kaliningrad, pr. sovietic,

Prelucrarea termomecanica a otelului. Unul dintre procesele tehnologice ale tratamentului de călire este tratamentul termomecanic (TMT). Prelucrarea termomecanică se referă la metodele combinate de modificare a structurii și proprietăților materialelor. Prelucrarea termomecanică combină deformarea plastică și tratamentul termic (călirea oțelului predeformat în stare austenitică). Avantajul tratamentului termomecanic este că, cu o creștere semnificativă a rezistenței, caracteristicile de ductilitate scad ușor, iar rezistența la impact este de 1,5–2 ori mai mare în comparație cu rezistența la impact pentru același oțel după călire cu călire scăzută. În funcție de temperatura la care se efectuează deformarea, se face distincția între prelucrarea termomecanică la temperatură înaltă (HTMT) și prelucrarea termomecanică la temperatură joasă (LTMT). Esența prelucrării termomecanice la temperatură înaltă este încălzirea oțelului la temperatura stării austenitice (mai sus A 3). La această temperatură, oțelul este deformat, ceea ce duce la întărirea austenitei. Oțelul cu această stare de austenită este supus călirii (Fig. 16.1 a). Tratamentul termomecanic la temperatură înaltă elimină practic apariția fragilității temperării într-un interval de temperatură periculos, slăbește fragilitatea ireversibilă a temperării și crește brusc rezistența la impact la temperatura camerei. Pragul de temperatură al fragilității la rece scade. Tratamentul termomecanic la temperatură înaltă crește rezistența la rupere fragilă, reduce sensibilitatea la fisurare în timpul tratamentului termic. Orez. 16.1. Schema modurilor de prelucrare termomecanica a otelului: a - prelucrare termomecanica la temperatura inalta (HTMT); b – tratament termomecanic la temperatură joasă (LTMT). Este eficientă utilizarea prelucrării termomecanice la temperatură înaltă pentru oțelurile carbon, aliaje, structurale, pentru arc și pentru scule. Călirea ulterioară la o temperatură de 100 ... 200 o C se efectuează pentru a menține valori ridicate de rezistență. Prelucrare termomecanica la temperatura joasa (ausformare). Oțelul este încălzit la starea austenitică. Apoi se mențin la o temperatură ridicată, se răcesc la o temperatură peste temperatura de început a transformării martensitice (400 ... 600 o C), dar sub temperatura de recristalizare, iar la această temperatură se efectuează tratarea sub presiune și întărirea. (Fig. 16.1 b). Tratamentul termomecanic la temperatură joasă, deși dă o întărire mai mare, nu reduce tendința oțelului de a tempera fragilitate. În plus, necesită grade mari de deformare (75...95%), deci sunt necesare echipamente puternice. Tratamentul termomecanic la temperatură joasă se aplică oțelurilor aliaje cu carbon mediu întăribil cu martensită care au stabilitate secundară la austenită. Creșterea rezistenței în timpul tratamentului termomecanic se explică prin faptul că, ca urmare a deformării austenitei, boabele (blocurile) acesteia sunt zdrobite. Dimensiunile blocurilor sunt reduse de două până la patru ori în comparație cu întărirea convențională. Crește și densitatea luxațiilor. În timpul întăririi ulterioare a unei astfel de austenite, se formează plăci de martensită mai mici, iar tensiunile scad. Proprietățile mecanice după diferite tipuri de TMT pentru oțelurile de inginerie au în medie următoarele caracteristici (vezi Tabelul 16.1): Tabelul 16.1. Proprietățile mecanice ale oțelurilor după TMTPrelucrarea termomecanica este folosita si pentru alte aliaje.

Călirea la suprafață a pieselor din oțel.

Rezistența structurală depinde adesea de starea materialului din straturile de suprafață ale piesei. Una dintre metodele de călire a suprafeței pieselor din oțel este călirea suprafeței.

Ca urmare a întăririi suprafeței, duritatea straturilor de suprafață ale produsului crește odată cu creșterea simultană a rezistenței la abraziune și a limitei de anduranță.

Comun tuturor tipurilor de călire de suprafață este încălzirea stratului de suprafață al piesei la temperatura de întărire, urmată de răcirea rapidă. Aceste metode diferă în metodele de încălzire a pieselor. Grosimea stratului întărit în timpul întăririi suprafeței este determinată de adâncimea de încălzire.

Cele mai răspândite sunt călirea electrotermică cu încălzirea produselor prin curenți de înaltă frecvență (HFC) și călirea la flacără cu gaz cu încălzire prin flacără gaz-oxigen sau oxigen-kerosen.

Întărire de înaltă frecvență.

Metoda a fost dezvoltată de omul de știință sovietic Vologdin V.P.

Se bazează pe faptul că, dacă o piesă metalică este plasată într-un câmp magnetic alternativ creat de un conductor-inductor, atunci vor fi induși în ea curenți turbionari, determinând încălzirea metalului. Cu cât frecvența curentului este mai mare, cu atât stratul întărit este mai subțire.

În mod obișnuit, se folosesc generatoare de mașini cu o frecvență de 50 ... 15000 Hz și generatoare de lămpi cu o frecvență mai mare de 10 6 Hz. Adâncimea stratului întărit este de până la 2 mm.

Inductoarele sunt realizate din tuburi de cupru, in interiorul carora circula apa, pentru a nu se incalzi. Forma inductorului corespunde formei exterioare a produsului, în timp ce decalajul dintre inductor și suprafața produsului trebuie să fie constant.

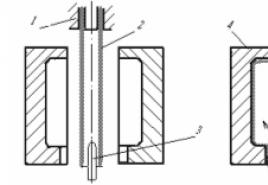

Schema procesului tehnologic de întărire cu HFC este prezentată în fig. 16.2.

Orez. 16.2. Schema procesului tehnologic de durificare HDTV

După încălzirea timp de 3 ... 5 s a inductorului 2, partea 1 se mută rapid într-un dispozitiv special de răcire - pulverizatorul 3, prin orificiile căruia lichidul de stingere este pulverizat pe suprafața încălzită.

O rată mare de încălzire schimbă transformările de fază la temperaturi mai ridicate. Temperatura de întărire în timpul încălzirii de înaltă frecvență trebuie să fie mai mare decât în timpul încălzirii convenționale.

Cu regimurile de încălzire potrivite, după răcire se obține o structură fin-aciculară de martensită. Duritatea crește cu 2…4 HRC în comparație cu întărirea convențională, rezistența la uzură și creșterea limitei de anduranță.

Înainte de stingerea HDTV, produsul este supus normalizării, iar după stingere, temperare scăzută la o temperatură de 150 ... 200 o C (auto-revenire).

Cel mai indicat este să se utilizeze această metodă pentru produse din oțel cu un conținut de carbon mai mare de 0,4%.

Avantajele metodei:

- eficiență ridicată, nu este nevoie să încălziți întregul produs;

- proprietăți mecanice superioare;

- lipsa decarburării și oxidării suprafeței piesei;

- reducerea căsătoriei prin deformare și formarea de fisuri de întărire;

- posibilitatea de automatizare a procesului;

- utilizarea călirii HDTV face posibilă înlocuirea oțelurilor aliate cu oțeluri carbon mai ieftine;

- permite întărirea secțiunilor individuale ale piesei.

Principalul dezavantaj al metodei este costul ridicat al instalațiilor de inducție și inductorilor.

Este recomandabil să fie utilizat în producția de serie și în masă.

Întărire la flacără de gaz.

Încălzirea se realizează prin flacără de acetilenă-oxigen, gaz-oxigen sau kerosen-oxigen cu o temperatură de 3000 ... 3200 o C.

Structura stratului de suprafață după întărire este formată din martensită, martensită și ferită. Grosimea stratului întărit 2…4 mm, duritate 50…56 HRC.

Metoda este utilizată pentru călirea produselor mari cu suprafață complexă (roți dințate elicoidale, melcate), pentru călirea rolelor de oțel și fontă. Este utilizat în producția de masă și individuală, precum și în lucrări de reparații.

La încălzirea produselor mari, arzătoarele și dispozitivele de răcire se deplasează de-a lungul produsului sau invers.

Dezavantajele metodei:

- performanta scazuta;

- dificultate în reglarea adâncimii stratului întărit și a temperaturii de încălzire (posibilitate de supraîncălzire).

Îmbătrânire.

Călirea se aplică aliajelor care au suferit călire prin transformare polimorfă.

Materialele stinse fără transformare polimorfă sunt îmbătrânite.

Călirea fără transformare polimorfă este un tratament termic care fixează la o temperatură mai scăzută o stare caracteristică unui aliaj la temperaturi mai ridicate (soluție solidă suprasaturată).

Îmbătrânirea este un tratament termic în care procesul principal este descompunerea unei soluții solide suprasaturate.

Ca urmare a îmbătrânirii, proprietățile aliajelor întărite se modifică.

Spre deosebire de revenire, după îmbătrânire, rezistența și duritatea cresc, iar ductilitatea scade.

Îmbătrânirea aliajelor este asociată cu solubilitatea variabilă a fazei în exces, iar întărirea în timpul îmbătrânirii are loc ca urmare a precipitatelor de dispersie în timpul descompunerii unei soluții solide suprasaturate și a tensiunilor interne rezultate.

În aliajele îmbătrânite, precipitații din soluțiile solide apar în următoarele forme principale:

- lamelar subțire (în formă de disc);

- echiaxial (sferic sau cubic);

- ac.

Forma precipitatelor este determinată de factori concurenți: energia de suprafață și energia elastică de deformare tinde spre minim.

Energia de suprafață este minimă pentru segregările echiaxiale. Energia distorsiunilor elastice este minimă pentru precipitatele sub formă de plăci subțiri.

Scopul principal al îmbătrânirii este creșterea rezistenței și stabilizarea proprietăților.

Se face o distincție între îmbătrânirea naturală, îmbătrânirea artificială și după deformare plastică.

Îmbătrânirea naturală este o creștere spontană a rezistenței și o scădere a ductilității unui aliaj întărit, care apare în procesul de menținere a acestuia la temperatură normală.

Încălzirea aliajului crește mobilitatea atomilor, ceea ce accelerează procesul.

Creșterea rezistenței în timpul expunerii la temperaturi ridicate se numește îmbătrânire artificială.

Rezistența la tracțiune, limita de curgere și duritatea aliajului cresc odată cu creșterea timpului de îmbătrânire, ajung la un maxim și apoi scad (fenomenul de supraîmbătrânire)

Odată cu îmbătrânirea naturală, supraîmbătrânirea nu are loc. Pe măsură ce temperatura crește, stadiul de supraîmbătrânire este atins mai devreme.

Dacă un aliaj întărit având structura unei soluții solide suprasaturate este supus unei deformări plastice, atunci procesele care au loc în timpul îmbătrânirii sunt și ele accelerate - aceasta este îmbătrânirea prin deformare.

Îmbătrânirea cuprinde toate procesele care au loc într-o soluție solidă suprasaturată: procesele care pregătesc eliberarea și procesele de eliberare în sine.

Pentru practică este de mare importanță perioada de incubație - timpul în care se efectuează procesele pregătitoare în aliajul întărit, când se menține plasticitatea ridicată. Acest lucru permite deformarea la rece după călire.

Dacă în timpul îmbătrânirii apar doar procese de precipitare, atunci fenomenul se numește întărire prin precipitare.

După îmbătrânire, rezistența crește, iar ductilitatea oțelurilor cu conținut scăzut de carbon scade ca urmare a precipitațiilor dispersate în ferită a cementitei terțiare și a nitrurilor.

Îmbătrânirea este modalitatea principală de întărire a aliajelor de aluminiu și cupru, precum și a multor aliaje la temperatură înaltă.

Prelucrarea oțelului la rece.

Oțelurile cu conținut ridicat de carbon și multe oțeluri aliate au o temperatură finală de transformare martensitică (M la) sub 0 o C. Prin urmare, se observă o cantitate semnificativă de austenită reziduală în structura de oțel după călire, ceea ce reduce duritatea produsului și, de asemenea, se înrăutățește caracteristicile magnetice. Pentru a elimina austenita reziduală, se efectuează răcirea suplimentară a piesei în zona temperaturilor negative, la o temperatură sub t. M până la (- 80 o C). De obicei, se folosește gheață uscată pentru aceasta.

Acest tratament se numește tratarea la rece a oțelului.

Tratamentul la rece trebuie efectuat imediat după stingere pentru a preveni stabilizarea austenitei. Creșterea durității după prelucrarea la rece este de obicei de 1...4 HRC.

După tratarea la rece, oțelul este supus unei căliri scăzute, deoarece tratamentul la rece nu reduce tensiunile interne.

Tratamentul la rece se aplică părților rulmenților cu bile, mecanismelor de precizie, instrumentelor de măsură.

Întărirea prin metoda deformării plastice.

Scopul principal al metodelor mecanice de întărire a suprafeței este de a crește rezistența la oboseală.

Metode de călire mecanică - nituire a stratului de suprafață la o adâncime de 0,2 ... 0,4 mm.

Soiurile sunt împușcare și sablare cu role.

Sablarea este tratarea suprafeței pieselor finite cu împușcare.

Se realizează cu ajutorul mașinilor speciale de sablare care aruncă împușcătură de oțel sau fontă pe suprafața pieselor de prelucrat. Diametrul loviturii – 0,2…4 mm. Loviturile provoacă deformarea plastică la o adâncime de 0,2 ... 0,4 mm.

Folosit la întărirea pieselor în caneluri, pe margini. Sunt supuse produse precum arcuri, arcuri lamelare, zale de lanț, omizi, manșoane, pistoane, roți dințate.

La prelucrarea cu role, deformarea se realizează prin presiunea unei role de metal dur pe suprafața piesei de prelucrat.

Când forțele asupra rolului depășesc limita de curgere a materialului care este prelucrat, întărirea are loc la adâncimea dorită. Prelucrarea îmbunătățește microgeometria. Crearea tensiunilor de compresiune reziduale crește limita de oboseală și durabilitatea produsului.

Laminarea cu role este utilizată la prelucrarea gâtului arborelui, a sârmei, la calibrarea țevilor, tijelor.

Nu este nevoie de echipamente speciale, pot fi folosite strunguri sau rindele.

Data publicarii: 2015-03-26 ; Citește: 1735 | Încălcarea drepturilor de autor ale paginii | Comanda lucrări de scriere

site web - Studiopedia.Org - 2014-2020. Studiopedia nu este autorul materialelor care sunt postate. Dar oferă o utilizare gratuită(0,006 s) ...Dezactivează adBlock!

foarte necesar

Sarcina de întărire a stratului de suprafață al unui produs metalic este destul de relevantă în multe cazuri, deoarece majoritatea pieselor mașinii și diferitelor mecanisme funcționează sub influența unor sarcini mecanice semnificative. Rezolvarea acestei probleme permite atât călirea, cât și călirea prin lucru, care, în ciuda asemănării lor, au încă anumite diferențe.

Esența călirii și călirii prin muncă

Întărirea metalului este una dintre modalitățile de întărire a unui produs metalic. Acest lucru se întâmplă din cauza deformării plastice, la care este supus un astfel de produs la o temperatură sub temperatura de recristalizare. Deformarea în timpul călirii duce la o modificare atât a structurii interne, cât și a compoziției de fază a metalului. Ca urmare a unor astfel de modificări ale rețelei cristaline, apar defecte care ies la suprafața produsului deformat. Desigur, aceste procese duc și la modificări ale caracteristicilor mecanice ale metalului. În special, i se întâmplă următoarele:

- duritate și rezistență crescute;

- ductilitate redusă și rezistență la impact, precum și rezistență la deformații care au semnul opus;

- deteriorarea rezistenței la coroziune.

Fenomenul de călire prin muncă, dacă se referă la materiale feromagnetice (de exemplu, la fier), duce la faptul că metalul crește valoarea unui astfel de parametru ca forța de constrângere, iar permeabilitatea sa magnetică scade. Dacă zona întărită prin lucru s-a format ca urmare a unei deformări ușoare, atunci inducerea reziduală, care caracterizează materialul, scade, iar dacă gradul de deformare este crescut, atunci valoarea acestui parametru crește brusc. Dintre consecințele pozitive ale întăririi, trebuie remarcat faptul că poate îmbunătăți semnificativ performanța metalelor mai ductile care creează frecare semnificativă în timpul utilizării.

Stratul întărit prin lucru de pe suprafața unui produs metalic poate fi format atât intenționat, caz în care un astfel de proces este util, cât și neintenționat, caz în care este considerat dăunător. Cel mai adesea, întărirea neintenționată a suprafeței unui produs metalic are loc în timpul tăierii, atunci când se exercită o presiune semnificativă asupra metalului care este prelucrat de unealta de tăiere.

O creștere a rezistenței duce la faptul că suprafața metalului devine mai fragilă, ceea ce este o consecință foarte nedorită a prelucrării.

Dacă întărirea poate fi formată ca urmare a unor acțiuni atât conștiente, cât și inconștiente, atunci călirea prin muncă este întotdeauna efectuată intenționat și este, de fapt, o operațiune tehnologică cu drepturi depline, al cărei scop este călirea la suprafață a metalului.

Tipuri de întărire

Există două tipuri principale de întărire, care diferă în procesele care au loc în timpul formării sale în material. Dacă s-au format noi faze în metal, caracterizate printr-un volum specific diferit, ca urmare a schimbărilor de fază, atunci acest fenomen se numește întărire în fază. Dacă modificările care au avut loc în rețeaua cristalină a metalului s-au produs datorită influenței forțelor externe, ele se numesc întărire prin deformare.

Întărirea prin deformare, la rândul său, poate fi bilă centrifugă sau împușcare. Pentru a efectua călirea de primul tip, suprafața tratată este afectată de bile care sunt amplasate inițial în prizele interne ale unei jante speciale. Când janta se rotește (ceea ce se realizează cât mai aproape de suprafața de tratat), bilele sunt aruncate la periferia acesteia sub influența forței centrifuge și au un efect de șoc asupra piesei. Formarea călirii prin muncă la mașinile de sablare are loc datorită impactului asupra suprafeței tratate a fluxului de peleți care se deplasează prin camera interioară a unor astfel de echipamente cu o viteză de până la 70 m/s. Ca astfel de peleți, al căror diametru poate fi de 0,4–2 mm, pot fi folosite bile de fontă, oțel sau ceramică pentru călire.

Pentru a înțelege de ce călirea prin muncă sau călirea prin muncă duce la călirea metalelor, este necesar să înțelegem procesele care au loc în material atunci când se efectuează astfel de proceduri. Odată cu deformarea plastică la rece care are loc sub influența unei sarcini, a cărei valoare depășește limita de curgere a metalului, apar tensiuni în structura sa internă. Ca urmare, metalul va fi deformat și va rămâne în această stare chiar și după ce sarcina este îndepărtată. Limita de curgere va deveni mai mare, iar valoarea sa va corespunde mărimii tensiunilor formate în material. Pentru a deforma din nou un astfel de metal, va fi necesar să se aplice un efort mult mai mare. Astfel, metalul va deveni mai puternic sau, după cum spun experții, va intra într-o stare de prelucrare la rece.

În timpul deformării la rece a metalului, care are loc ca urmare a expunerii la presiunea corespunzătoare (în procesul, de exemplu, întărirea), dislocațiile care alcătuiesc structura internă a materialului încep să se miște. Chiar și o pereche de linii defecte în mișcare formate în rețeaua cristalină poate duce la formarea de locații din ce în ce mai similare, ceea ce în cele din urmă crește rezistența la curgere a materialului.

Structura internă a metalului suferă modificări serioase atunci când este deformată în procesul de călire sau călire prin muncă. În special, configurația rețelei cristaline este distorsionată, iar poziția spațială a cristalelor, care sunt orientate aleator, este ordonată. Această ordonare duce la faptul că axele cristalelor, în care au rezistența maximă, sunt situate de-a lungul direcției de deformare. Cu cât deformarea este mai activă, cu atât mai multe cristale vor lua o poziție spațială similară. Există o părere eronată că boabele care alcătuiesc structura internă a metalului sunt zdrobite în timpul deformării acestuia. De fapt, ele sunt doar deformate, iar suprafața lor rămâne neschimbată.

Din cele de mai sus, se poate concluziona că, în procesul de călire prin muncă sau călire prin muncă, structura cristalină a oțelului sau a altor metale se modifică, ca urmare, materialul devine mai dur și mai puternic, dar în același timp mai fragil. Oțelul călit la lucru este astfel un material care a fost supus în mod intenționat unei deformări plastice pentru a-și îmbunătăți proprietățile de rezistență.

Călire și echipare pentru ea

Călirea prin muncă a produselor din oțel este deosebit de importantă în cazurile în care este nevoie de creșterea rezistenței acestora la fisurarea suprafeței, precum și de prevenirea proceselor de oboseală în aceasta. Industriile în care produsele lucrate din greu s-au dovedit deosebit de bune sunt aviația și industria auto, producția de petrol, rafinarea petrolului și construcțiile.

Astfel de metode de călire a metalelor precum călirea controlată sau călirea prin muncă pot fi implementate folosind diverse echipamente, a căror calitate și funcționalitate determină rezultatul operațiunilor efectuate. Echipamentele pentru călirea prin lucru a produselor din oțel sau alte aliaje, care astăzi sunt reprezentate de o mare varietate de modele, pot fi de uz general sau speciale - pentru prelucrarea unor piese de un anumit tip (șuruburi, arcuri etc.).

La scară industrială, călirea se realizează pe dispozitive automate, ale căror moduri de funcționare sunt setate și controlate prin utilizarea sistemelor electronice. În special, la astfel de mașini, atât cantitatea, cât și viteza de avans a împușcăturii utilizate pentru a efectua prelucrarea sunt reglate automat.

Călirea, în care procesul de formare a acestuia este controlat, este utilizată în cazurile în care un produs din oțel nu poate fi întărit prin tratament termic. Pe lângă călirea prin lucru și călirea prin lucru, alte metode de deformare plastică la rece pot crește și rezistența stratului de suprafață al unui produs metalic. Aceasta include, în special, tragerea, moletarea, laminarea la rece, sablare etc.

Pe lângă oțel, al cărui conținut de carbon nu trebuie să depășească 0,25%, această metodă de întărire este necesară pentru produsele din cupru, precum și pentru unele aliaje de aluminiu. Banda din oțel inoxidabil este, de asemenea, adesea întărită. Banda lucrată din greu este utilizată în cazurile în care banda obișnuită din oțel inoxidabil nu este capabilă să facă față sarcinilor percepute.

Întărirea, care s-a format pe suprafața unui produs metalic în procesul de prelucrare a acestuia prin diferite metode, poate fi îndepărtată, pentru care se utilizează un tratament termic special. Atunci când se efectuează o astfel de procedură, un produs metalic este încălzit, ceea ce duce la faptul că atomii structurii sale interne încep să se miște mai activ. Ca rezultat, intră într-o stare mai stabilă.

Atunci când se efectuează un proces precum recoacere de recristalizare, trebuie luat în considerare gradul de încălzire al piesei metalice. Dacă gradul de încălzire este nesemnificativ, atunci microstresurile de al doilea fel sunt îndepărtate din structura metalică, iar rețeaua sa cristalină este parțial distorsionată. Dacă intensitatea de încălzire crește, atunci vor începe să se formeze noi boabe, ale căror axe sunt orientate în aceeași poziție spațială. Ca urmare a încălzirii intense, boabele deformate dispar complet și se formează cele ale căror axe sunt orientate în aceeași direcție.

Există, de asemenea, o astfel de operație tehnologică precum călirea prin lucru, cu ajutorul căreia un arbore sau o foaie de metal este adusă la starea inițială. Pentru a efectua o astfel de operație, care vizează eliminarea neconcordanțelor dintre parametrii geometrici și valorile lor necesare, nu este nevoie să folosiți o mașină specială - se realizează folosind un ciocan convențional și o placă plată pe care este plasată piesa de prelucrat. Prin lovirea cu un astfel de ciocan asupra produsului, a cărui formă trebuie corectată, pe suprafața sa se formează un strat întărit prin muncă, care va duce în cele din urmă la obținerea rezultatului dorit.

Introducere

1. Metode mecanice de întărire la suprafață a pieselor mașinii

1.1 Parametrii stării stratului de suprafață al pieselor mașinii

1.2 Imperfecțiuni structurale în cristale reale

2. Metode moderne de călire a metalelor

2.1 Întărirea prin aliere

2.2 Consolidarea prin deformare plastică

2.3 Călirea prin metode termice

2.4 Întărirea suprafeței

2.5 Întărirea suprafeței cu plasmă a pieselor

2.6 Întărire ion-plasmă în vid, pulverizare cu magnetron ionic, aliere ionică

Concluzie

Bibliografie

Introducere

Unul dintre cei mai importanți indicatori care determină cererea pentru obiectul proiectat este calitatea acestuia. Asigurarea calității cerute este posibilă atunci când îndepliniți cerințele operaționale pentru piesele mașinii. Operabilitatea și fiabilitatea piesei sunt asigurate prin îndeplinirea următoarelor cerințe de bază: rezistență, rigiditate și rezistență la diferite influențe (uzură, vibrații, temperatură etc.). Îndeplinirea cerințelor de rezistență în condiții de încărcare statică, ciclică și de impact ar trebui să excludă posibilitatea distrugerii, precum și apariția deformațiilor reziduale inacceptabile. Cerințele de rigiditate pentru o piesă sau suprafață de contact se reduc la limitarea deformațiilor care apar sub acțiunea sarcinilor care perturbă performanța produsului, la inaccesibilitatea pierderii stabilității generale pentru piesele lungi supuse compresiunii și stabilitatea locală pentru subțiri. elemente. Trebuie asigurată rezistența la uzură a piesei, care afectează semnificativ durabilitatea mecanismului. Este suficient ca pentru fiecare parte să nu fie îndeplinite toate cerințele enumerate mai sus, ci doar cele care sunt asociate cu funcționarea acesteia.

1. Metode mecanice de întărire la suprafață a pieselor mașinii

Cerințele pentru crearea de mașini durabile pot fi îndeplinite nu numai prin dezvoltarea de soluții moderne de design și utilizarea de noi materiale de înaltă rezistență, ci și prin schimbarea stratului de suprafață al pieselor mașinii. Procesul care asigură obținerea unor indicatori stabili ai calității suprafeței este deformarea plastică a suprafeței, care se împarte în netezire și întărire.

1 Parametrii stării stratului de suprafață al pieselor mașinii

Stratul de suprafață al unei piese este un strat a cărui structură, fază și compoziție chimică diferă de materialul de bază din care este realizată piesa.

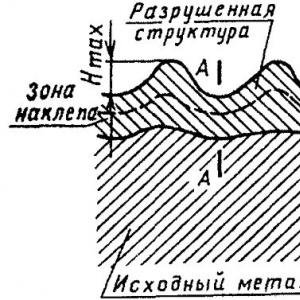

Figura 1. Schema stratului de suprafață al piesei

Următoarele zone principale pot fi distinse în stratul de suprafață (Fig. 1):

Molecule și atomi de substanțe organice și anorganice adsorbite din mediu. Grosimea stratului 1 0,001 µm;

Produse ale interacțiunii chimice a metalului cu mediul (de obicei oxizi). Grosimea stratului 10 1 µm;

Limită cu o grosime de mai multe distanțe interatomice, având o structură cristalină și electronică diferită de cea din vrac;

Cu parametri modificați în comparație cu metalul de bază;

Cu structura, faza și compoziția chimică care apare în timpul fabricării piesei și se modifică în timpul funcționării. Grosimea și starea acestor straturi ale stratului de suprafață pot varia în funcție de compoziția materialului, metoda de prelucrare, condițiile de funcționare. Evaluarea acestei stări se realizează prin metode de analiză chimică, fizică și mecanică. Varietatea parametrilor stării stratului de suprafață și metodele de evaluare a acestora nu ne permit să evidențiem un singur parametru care determină calitatea stratului de suprafață. În practică, starea stratului de suprafață este evaluată printr-un set de proprietăți simple sau complexe care evaluează calitatea stratului de suprafață.

Acești parametri caracterizează:

Parametri geometrici ai neregularităților de suprafață;

Starea fizică;

Compoziție chimică;

stare mecanică.

Parametrii geometrici ai neregularităților de suprafață sunt estimați prin parametrii rugozității, microreliefurilor regulate și ondulației. Rugozitatea suprafeței este o colecție de nereguli cu pași relativ mici. Raportul aproximativ al înălțimii asperităților față de treaptă este mai mic de 50. Ondularea suprafeței este un set de asperități cu un pas mai mare decât lungimea de bază utilizată pentru măsurarea rugozității. Raportul dintre înălțime și pas este mai mare de 50 și mai mic de 1000. ondulația în Rusia nu este standardizată, prin urmare, parametrii de rugozitate sunt utilizați pentru a o evalua. Microreliefurile obișnuite sunt nereguli, care, spre deosebire de rugozitate și ondulație, sunt aceleași ca formă, dimensiune și poziție relativă. Un microrelief obișnuit se obține prin tăiere sau deformare plastică a suprafeței cu role, bile, diamante. Starea fizică a stratului de suprafață al pieselor în tehnologia de călire este cel mai adesea caracterizată de parametrii structurii și compoziției fazelor. Structura este o caracteristică a unui metal, în funcție de metodele de studiu a structurii acestuia.

Se disting următoarele tipuri de structuri:

Cristalin;

substructură;

microstructură;

Macrostructură.

Structură cristalină. Metalele sunt cristale cu o periodicitate tridimensională. Baza structurii cristaline este o rețea tridimensională, în spațiul căreia se află atomii. În funcție de natura aranjamentului atomilor din rețeaua cristalină, structurile metalelor pure sunt împărțite într-un număr de tipuri. Într-un metal adevărat, structura cristalină are multe defecte, care îi determină în mare măsură proprietățile. Totalitatea defectelor de rețea și distribuția lor spațială într-un cristal se numește substructură. Aici, cristalele pot forma fragmente mai mari - cristalite, blocuri, boabe, fragmente, poligoane. Dimensiunea submicrogranelor: 10-2÷10-5cm.

Microstructura este structura determinată de microscoape metalografice. Această analiză vă permite să determinați prezența, cantitatea și forma componentelor structurale ale aliajului. Dimensiunea sub-bobului: 10-3÷10-4 cm.

Macrostructura este o structură care poate fi văzută cu ochiul liber sau la măriri mici. Cu ajutorul macroanalizei se determină fisuri, incluziuni nemetalice, impurități etc.. Starea fizică se caracterizează prin numărul și concentrația fazelor, distribuția fazelor pe stratul de suprafață, volumul aliajului etc. Studiul stării fizice se realizează prin metode experimentale ale fizicii stării solide: difracție și microscopică. Compoziția chimică se caracterizează prin compoziția elementară a aliajului și fazelor, concentrația elementelor în marea fazelor, aliajul etc. Studiile compoziției chimice a stratului de suprafață fac posibilă evaluarea adsorbției moleculelor și atomi de substanțe organice și anorganice din mediu, procese de difuzie, procese de oxidare și altele care apar în timpul prelucrării metalelor.

Figura 2. Tipuri de structură cristalină: a - cubic centrat pe corp; b - cubic centrat pe față; c - împachetate în formă hexagonală

Starea mecanică a metalului este determinată de următorii parametri: - rezistența la deformare:

limita elastica, limita de proportionalitate, limita de curgere, rezistenta la tractiune, duritatea etc.;

plasticitate: alungirea relativă, îngustarea relativă, rezistența la impact și altele, stabilite prin teste speciale ale probelor. .

De exemplu, în procesul de deformare plastică, care însoțește întotdeauna prelucrarea, toate caracteristicile stării mecanice a stratului de suprafață se modifică: rezistența la deformare crește, iar plasticitatea scade.

Acest fenomen se numește întărire prin deformare.

În practica inginerească, întărirea prin deformare a stratului de suprafață este determinată prin măsurarea durității H sau a microdurității. Pentru a face acest lucru, duritatea este măsurată pe suprafața metalului și în interiorul metalului (folosind gravarea strat cu strat). Ca urmare, se stabilesc grosimea stratului întărit hH și gradul de întărire la deformare δh: δh=(Nobr-Nisk)/ Nisk, unde Nobr și Nisk sunt, respectiv, duritatea (microduritatea) metalului după și înainte. prelucrare. Tensiunile reziduale sunt o caracteristică importantă a stării stratului de suprafață. Tensiunile reziduale sunt tensiuni elastice care rămân în piesă după prelucrare.

În funcție de volumul corpului în care se calculează tensiunile reziduale, acestea sunt împărțite în mod convențional în tensiuni reziduale:

primul fel, echilibrat în macrovolume ale corpului;

al doilea fel, echilibrat în mărimea granulelor;

de al treilea fel, echilibrat pe mai multe distanțe interatomice.

În funcție de natura și intensitatea proceselor fizice și mecanice care au loc în timpul prelucrării, tensiunile reziduale pot avea un semn diferit:

(+) - întindere;

(-) - compresie.

Condiția de echilibru cere ca în volumul piesei suma proiecțiilor tuturor forțelor să fie egală cu zero. Prin urmare, există o zonă cu tensiuni reziduale de compresiune și tracțiune în piesă.

În practica ingineriei, tensiunile reziduale de primul fel sunt de obicei reprezentate ca o proiecție pe axele unui sistem de coordonate dat. De exemplu, pentru un corp de revoluție, se folosesc conceptele de tensiuni reziduale axiale σo x, circumferențiale (tangențiale) σo t și radiale σo r. În general, putem spune că tensiunile reziduale de primul fel sunt rezultatul deformațiilor plastice neuniforme ale diferitelor straturi ale piesei (deformarea piesei). Tensiunile reziduale au un impact semnificativ asupra rezistenței și durabilității pieselor și structurilor mașinii.

Tensiunile de compresiune reziduale care apar în stratul de suprafață cresc rezistența ciclică a pieselor, deoarece descarcă straturile de suprafață de solicitările cauzate de încărcări și, dimpotrivă, tensiunile reziduale de tracțiune reduc rezistența pieselor datorită creșterii tensiunii stratului de suprafață.

1.2 Imperfecțiuni structurale în cristale reale

În conformitate cu opiniile moderne asupra structurii metalului, o diferență semnificativă în rezistența teoretică și fizică se explică prin prezența imperfecțiunilor structurale (defecte) cristalelor. Defectele structurale au un efect semnificativ asupra întăririi și distrugerii metalului în timpul prelucrării. Imperfecțiunile structurale ale cristalelor apar ca urmare a cristalizării metalului, tratamentului termic, deformării plastice etc.

Imperfecțiunile (defectele) structurale ale cristalului sunt împărțite geometric în 4 grupe:

Loc;

Liniar;

Suprafata (plana);

Volumetric.

Defectele punctiforme sunt comparabile ca mărime cu dimensiunea unui atom. În cristalele pure, sunt posibile două tipuri de defecte punctiforme (Figura 3):

posturi vacante;

atomi interstitiali.

Locurile libere se formează atunci când un atom este îndepărtat dintr-un site de rețea, iar un atom interstițial se formează atunci când un atom este introdus în spațiul interstițial. Formarea vacanțelor și a atomilor interstițiali se datorează faptului că atomii care oscilează în jurul poziției de echilibru pot, sub influența energiei introduse din exterior, să părăsească poziția de echilibru, formând după ei înșiși un gol (vacant) în locul rețelei cristaline și, în consecință, un atom interstițial.

Figura 3. Defecte punctiforme în planul unei rețele cubice simple: A - atom dislocat; B - posturi vacante

Figura 4. Defecte punctuale în planul unei rețele cubice simple: ө - atomi interstițiali de impurități; ● - atomi de substituţie

Toate defectele punctuale formează distorsiuni locale ale rețelei cristaline, crescând astfel energia, care depinde de dimensiunea atomilor introduși și de distanța dintre ei. Defectele liniare ale rețelei cristaline au dimensiuni apropiate de atomul în două dimensiuni și o extindere semnificativă în a treia.

întărire aliere de metal întărire

2. Metode moderne de călire a metalelor

.1 Întărirea prin aliere

Formarea unei structuri favorabile și fiabilitatea lucrării pieselor asigură o aliere rațională, rafinarea cerealelor și o creștere a calității metalului. Întărirea în timpul alierei crește proporțional cu concentrația elementului de aliere în soluția solidă. În același timp, trebuie amintit că diferitele elemente de aliere au solubilitate limitată în fazele principale ale aliajului, iar aceasta depinde de diferența relativă a razelor atomice ale componentelor.

Formarea de soluții solide de diferite tipuri (substituție, interstițiale, ordonate, dezordonate etc.) creează combinații de diferite formațiuni de dislocare cu diverse caracteristici de rezistență. Rafinarea cerealelor se realizează prin aliere și tratament termic. Cea mai eficientă rafinare a structurii este obținută prin prelucrarea termomecanică la temperatură înaltă.

Acesta asigură deformarea plastică a austenitei cu transformarea ulterioară în martensită. Ca rezultat al prelucrării termomecanice la temperatură înaltă, se asigură cea mai favorabilă combinație de rezistență ridicată cu ductilitate crescută, tenacitate și rezistență la rupere.

Consolidarea crește pe măsură ce crește concentrația elementului de aliere dizolvat și crește diferența dintre razele atomice ale fierului și ale acestui element. Cel mai puternic cresc duritatea feritei răcite lent Si, Mn, Ni, adică acele elemente care au o rețea cristalină diferită de Feα. Mo, V și Cr, ale căror rețele sunt izomorfe cu Feα, au un efect mai slab. Creșterea purității aliajului se realizează prin metode metalurgice prin îndepărtarea impurităților nocive de sulf, fosfor, elemente gazoase - oxigen, hidrogen, azot.

Atunci când în oțel sunt introduse elemente de aliere, a căror solubilitate în rețeaua de fier poate varia în funcție de temperatură, se observă un efect numit întărire prin precipitare. Pentru a face acest lucru, este necesar să obțineți o soluție solidă suprasaturată cu o concentrație crescută a elementului dizolvat. O astfel de soluție solidă este neechilibră și tinde să se descompună. Procesul de descompunere a unei soluții solide suprasaturate la temperatura camerei se numește îmbătrânire naturală. .

Cu ceva încălzire - îmbătrânire artificială. În timpul îmbătrânirii, elementul în exces este eliberat din rețeaua cristalină a metalului solvent sub formă de particule minuscule, care se numesc faza dispersată. Faza dispersată, fiind uniform distribuită în soluția solidă, distorsionează rețeaua cristalină a acesteia din urmă și modifică proprietățile mecanice ale aliajului. O creștere a durității și rezistenței se observă numai atunci când se păstrează coerența (continuitatea) rețelelor cristaline atomice ale fazei dispersate și soluția solidă.

Întărirea prin precipitații este asociată cu procesele de difuzie și, prin urmare, durata îmbătrânirii are un efect semnificativ asupra efectului întăririi prin precipitații. Călirea prin precipitare în oțelul aliat complex cu mai multe elemente de aliere se manifestă adesea destul de diferit față de oțelul cu un singur element de aliere. Elementele de aliere suplimentare pot crește sau scădea solubilitatea elementului de bază care se întărește prin precipitare și, prin urmare, pot crește sau descrește efectul de întărire al materialului. Întărirea prin precipitații însoțește procesul normal de tratare termică a oțelului și are un impact semnificativ asupra proprietăților acestuia.

Fazele de călire în oțeluri pot fi carburi, nitruri, compuși intermetalici, compuși chimici etc.

2.2 Consolidarea prin deformare plastică

Ca urmare a deformării plastice la rece, proprietățile metalului se modifică: rezistența, rezistența electrică crește, ductilitatea, densitatea și rezistența la coroziune scad. Acest fenomen se numește călire prin muncă și poate fi folosit pentru a modifica proprietățile materialelor metalice. Proprietățile metalului călit la lucru se modifică mai mult, cu atât este mai mare gradul de deformare. Metalele sunt nituite în stadiul inițial de deformare mai intens, iar odată cu creșterea deformației, proprietățile mecanice se modifică nesemnificativ. Odată cu creșterea gradului de deformare, rezistența la curgere crește mai repede decât rezistența la tracțiune. Pentru metalele puternic întărite la lucru, ambele caracteristici sunt comparate, iar alungirea devine egală cu zero. O astfel de stare a metalului întărit la lucru se numește limitatoare; dacă încercați să continuați deformarea, poate apărea distrugerea metalului. Ca urmare a călirii prin lucru, este posibilă creșterea durității și rezistenței la tracțiune de 1,5-3 ori, iar rezistența la curgere de 3-7 ori. Metalele cu o rețea fcc sunt întărite mai puternic decât metalele cu o rețea bcc. Dintre aliajele cu zăbrele fcc, cele cu energia de defect de stivuire minimă sunt mai puternic întărite (oțelul austenitic și nichelul sunt nituite intens, în timp ce aluminiul este ușor întărit).

Figura 5. Dependența proprietăților mecanice de gradul de deformare

Întărirea reduce densitatea metalului din cauza încălcării ordinii în aranjarea atomilor, cu o creștere a densității defectelor și formarea de micropori. Reducerea densității este utilizată pentru a crește durabilitatea pieselor care sunt supuse unor sarcini variabile în timpul funcționării.

Cea mai obișnuită metodă de deformare a suprafeței plastice la rece este granulația. Constă în impactul asupra suprafeței tratate a particulelor de împușcare accelerate în aparate centrifuge sau pneumatice de sablare. Pentru aceasta se folosește oțel sau fontă cu o dimensiune de 0,5 - 2,0 mm. Timpul de tratare a suprafeței piesei nu depășește 2 - 3 minute, iar grosimea stratului de suprafață este în intervalul 0,2 - 0,4 mm. În stratul întărit la suprafață, densitatea defectelor din rețeaua cristalină crește, iar forma și orientarea boabelor se pot modifica. În straturile de suprafață se creează tensiuni de compresiune, care încetinesc inițierea și dezvoltarea fisurilor.

Sablarea poate fi eficientă pentru oțeluri de diverse compoziții și după diferite tratamente termice (recoace, normalizare, călire, îmbunătățire, cementare etc.). Scopul principal al sablare este de a crește rezistența la oboseală. La o astfel de prelucrare sunt supuse arcuri, arcuri, angrenaje, arbori diverși etc. Sablarea pieselor cu file, caneluri, urme de prelucrare brută și alte concentratoare de tensiuni este deosebit de eficientă.

2.3 Călirea prin metode termice

Acțiunea temperaturii asupra diferitelor materiale pentru a le modifica structura și proprietățile este cea mai comună metodă de întărire în tehnologia modernă. Această acțiune poate fi efectuată mai des la temperaturi pozitive, mai rar la temperaturi negative și poate fi combinată cu procese chimice, de deformare, magnetice, electrice și alte procese.

În urma clasificării lui A.A. Bochvar, care se bazează pe tipurile de fază și transformări structurale ale metalului, distinge următoarele tipuri de tratament termic:

tratament termic propriu-zis;

prelucrare termomecanica;

tratament chimico-termic

De fapt, tratamentul termic implică doar efecte de temperatură asupra metalului sau aliajului. Procesele structurale în fază controlată în oțel, care asigură faza necesară și structura de dislocare, apar datorită prezenței alotropiei. Tratamentul termomecanic (TMT) este o combinație de acțiune termică și deformare plastică. TMT face posibilă obținerea unor proprietăți mai mari de rezistență și vâscozitate-plastică ale oțelului decât după călirea convențională și revenirea scăzută.

Efectul suplimentar pozitiv în timpul TMT se explică prin călirea preliminară a austenitei în timpul deformării plastice. Consecințele acestei întăriri prin muncă sunt transferate martensitei sub formă de luxații suplimentare care apar în timpul întăririi, care, combinate cu dislocațiile care apar în timpul transformării martensitice ulterioare, creează o structură de dislocare mai densă.

O densitate atât de mare a luxațiilor (până la 1013 cm -2) nu dă naștere la fisuri în timpul călirii. Există două tipuri de prelucrare termomecanică - la temperatură înaltă (HTMT) și la temperatură joasă (LTMT). În timpul HTMT, austenita este deformată la o temperatură peste linia AC3 până la un grad de deformare de 20-30%. În timpul LTMT, austenita suprarăcită la 400 - 600 0C este deformată, gradul de deformare este de 75-90%.

Tratament chimico-termic (CHT) - o combinație de efecte chimice și termice pentru a modifica compoziția, structura și proprietățile stratului de suprafață al piesei în direcția necesară. .

În acest caz, saturația la suprafață a materialului metalic cu elementul corespunzător (C, N, B, Al, Cr, Si, Ti etc.) are loc prin difuzia acestuia în stare atomică din mediul extern (solid, gaz, vapori, lichid) la temperatură ridicată.

Procesul de tratare chimico-termic constă din trei etape elementare:

izolarea unui element difuzor în stare atomică datorită reacțiilor care au loc în mediul extern;

punerea în contact a atomilor elementului difuzor cu suprafața produsului din oțel și pătrunderea (dizolvarea) a acestora în rețeaua de fier (adsorbție);

difuzia atomilor elementului de saturare adânc în metal.

2.4 Întărirea suprafeței

Dintre metodele de întărire a suprafeței, întărirea suprafeței, prelucrarea cu laser și alierea cu electrospark sunt cele mai utilizate pe scară largă. În timpul întăririi suprafeței la o anumită adâncime, numai stratul superior este întărit, în timp ce miezul produsului rămâne neîntărit.

Scopul principal al călirii suprafeței este de a crește duritatea, rezistența la uzură și limita de anduranță a piesei de prelucrat. Miezul produsului rămâne vâscos și percepe sarcinile de șoc. Călirea suprafeței se realizează prin mai multe metode: încălzire cu curenți de înaltă frecvență; Incalzi.

Întărirea suprafeței se realizează prin mai multe metode:

încălzire prin curenți de înaltă frecvență (HF);

încălzire cu o flacără de gaz.

Întărirea HDTV a fost propusă pentru prima dată de V.P. Vologdin. La întărire prin această metodă, produsul din oțel este plasat în interiorul inductorului sub formă de spirală sau buclă.

Curentul de înaltă frecvență este furnizat de la generator la inductor. În timpul trecerii curentului prin inductor în straturile de suprafață ale produsului, datorită inducției, apare un curent de sens opus, încălzind oțelul. Datorită faptului că viteza de încălzire cu HFC este mult mai mare decât viteza de încălzire în cuptor, transformările de fază în oțel au loc la temperaturi mai ridicate, iar temperaturile de încălzire pentru călire cresc. De exemplu, când HFC este încălzit cu o viteză de 400 °C/s, temperatura de întărire a oțelului 40 de la 840...860 °C crește la 930...980 °C.

După încălzirea oțelului de înaltă frecvență la temperatura de întărire, produsul este răcit cu apă. La călirea HFC, se obține o structură foarte dispersă a cristalelor de martensită, care asigură o duritate și rezistență mai mare a oțelului decât în timpul încălzirii cuptorului.

Figura 6. Schema de încălzire cu curenți de înaltă frecvență: 1 - detaliu; 2 - inductor; 3 - câmp magnetic; I - direcția curentului în inductor; II - directia curentului in piesa

2.5 Întărirea suprafeței cu plasmă a pieselor

Unul dintre cele mai promițătoare tratamente este tehnologia cu plasmă, care se dezvoltă intens atât la noi, cât și în străinătate.

Utilizarea plasmei la temperatură joasă este eficientă nu numai pentru retopirea metalelor și aliajelor; pulverizare de acoperiri rezistente la uzura, la caldura si la coroziune pentru taierea si sudarea diverselor materiale, dar si pentru intarirea suprafetei diverselor produse.

Întărirea suprafeței cu plasmă este utilizată pe scară largă atât în loturi mici, cât și în producția unică (inclusiv reparații) și în producția de serie mare. Esența sa constă în faza termică și transformările structurale care apar în timpul încălzirii rapide concentrate a suprafeței de lucru a piesei printr-un jet de plasmă (arc) și îndepărtarea căldurii în materialul piesei.

2.6 Întărire ion-plasmă în vid, pulverizare cu magnetron ionic, aliere ionică

Întărirea ion-plasmă în vid Printre metodele de aplicare a straturilor de protecție bazate pe acțiunea particulelor și a cuantelor de înaltă energie pe suprafața unei piese, se acordă multă atenție metodelor ion-plasmă vid. Trăsătura lor caracteristică este conversia directă a energiei electrice în energie de acţiune tehnologică, bazată pe transformări structural-fazice în condensul depus la suprafaţă sau chiar în stratul superficial al piesei plasate în camera de vid.

Principalul avantaj al acestor metode este posibilitatea de a crea un nivel foarte înalt de proprietăți fizice și mecanice ale materialelor în straturi subțiri de suprafață, aplicând acoperiri dense din compuși chimici refractari, precum și cele de tip diamant, care nu pot fi obținute prin metode tradiționale. . În plus, aceste metode permit:

Asigurați o aderență ridicată a stratului de acoperire la substrat;

Obține acoperiri uniforme în grosime pe o suprafață mare;

Variați compoziția acoperirii într-o gamă largă, în cadrul unui ciclu tehnologic;

Obține un finisaj ridicat al suprafeței acoperirii;

Asigurarea curățeniei ecologice a ciclului de producție.

Metode de tehnologie vid ion-plasmă:

) Modificarea straturilor de suprafață:

Saturație prin difuzie ionică; (nitrurare ionică, cementare, borurare etc.);

Gravare ionică (plasmă) (curățare);

Implantarea ionică (implementare);

) Strat:

Polimerizare prin descărcare strălucitoare;

depunerea ionică (în sistemul de pulverizare cu triodă, sistem de pulverizare cu diode, folosind descărcarea catodului gol);

Evaporarea arcului electric;

Metoda clusterului de ioni;

pulverizare catodică (cc, frecvență înaltă);

Depunerea chimică în plasma cu descărcare luminoasă.

Metodele moderne de ioni de vid-plasmă pentru întărirea (modificarea) suprafețelor pieselor mașinii includ următorii pași:

Generarea (formarea) unui flux corpuscular de materie;

Activare, accelerare și focalizare;

Condens și pătrundere în suprafața pieselor (substraturi).

Evaporare: trecerea fazei condensate în vapori se realizează ca urmare a furnizării de energie termică a substanței evaporate.

Concluzie

Într-o economie de piață, una dintre sarcinile importante este asigurarea calității pieselor de mașini și îmbunătățirea performanței acestora. Acești indicatori sunt determinați de parametrii de calitate ai stratului de suprafață. Aproximativ 70% dintre cauzele defecțiunii mașinilor și mecanismelor sunt asociate cu uzura unităților de frecare. Prin urmare, una dintre modalitățile de asigurare a calității mașinilor este creșterea rezistenței la uzură a acestor piese, care poate fi realizată prin includerea unei perioade de rodaj în etapa de fabricație prin utilizarea unor procese de fabricație adecvate. Uzura depinde de mulți parametri de calitate ai stratului de suprafață, de aceea este important să știți cum să controlați complexul acestor parametri în timpul prelucrării, inclusiv proprietățile structurale geometrice, mecanice, fizice și chimice. În producția de piese de mașini, sunt utilizate pe scară largă diferite metode de întărire a suprafeței. Tehnologiile de întărire la suprafață a pieselor de mașini descrise în manual fac posibilă atingerea calității cerute a produsului și formează o abordare sistematică pentru ca studenții să rezolve probleme urgente de creștere a durabilității pieselor și ansamblurilor de mașini.

Bibliografie

1. Fundamentele științifice ale științei materialelor: Manual pentru universități / B.N. Pastuhov. - M.: Editura Universității Tehnice de Stat din Moscova im. N.E. Bauman, 2009. - 336s.

Știința Materialelor și Tehnologia Metalelor: Manual / ed. G.P. Fetisov. - M.: Liceu, 2008. - 640s.

Știința metalelor și tehnologia metalelor: Uchebn. pentru universități / Yu.P. Solntsev, V.A. Veselov, V.P. Dementsova și alții - M .: Metalurgie, 2011.-512s.

Lakhtin Yu.M., Leontieva V.P. Stiinta Materialelor; Proc. pentru colegii tehnice.- M .: Mashinostroenie, 2010. - 528 p.: ill.

Mecanismul de deformare plastică considerat anterior ne permite să concluzionăm că procesul de forfecare în cristale sub acțiunea tensiunilor externe va fi cu atât mai ușor cu cât vor exista mai multe dislocații în metal. După deformarea plastică, densitatea de dislocare crește și atinge valoarea...

Distribuiți munca pe rețelele sociale

Dacă această lucrare nu vă convine, există o listă de lucrări similare în partea de jos a paginii. De asemenea, puteți utiliza butonul de căutare

PRELEZA 5

METODE DE CONTRIBUIRE A MATERIALELOR

Anterior, au fost luate în considerare proprietățile mecanice ale metalelor și aliajelor. Principala proprietate a materialelor de inginerie este rezistența. Cu toate acestea, nivelul de rezistență al materialelor în starea inițială nu corespunde întotdeauna cu valorile cerute.

În acest caz, este necesar să se îmbunătățească caracteristicile de rezistență pentru acest aliaj folosind una dintre metodele de întărire.

Metodele de întărire includ:

- Deformare plastică la rece (CPD).

- Tratament termic.

- Aliare (introducerea unor elemente chimice suplimentare în compoziția aliajului).

- Tratament chimico-termic (întărirea straturilor superficiale de metal și a părților din secțiuni mici).

- Tratament mecano-termic (combinație de tratament mecanic și termic).

CALIRE PRIN METODĂ DEFORMĂRII PLASTICE LA RECE

Mecanismul considerat anterior de deformare plastică permite

Pentru a concluziona că procesul de forfecare în cristale sub acțiunea tensiunilor externe va fi cu atât mai ușor, cu cât există mai multe dislocații în metal.

După deformarea plastică, densitatea de dislocare crește și atinge o valoare de 10 8 10 10 cm -2 . În acest caz, se formează grupuri de luxații: plexuri sub formă de încurcături de luxații. Pe măsură ce gradul de deformare crește, densitatea de dislocare crește la 10 11 - 10 12 cm -2.

O creștere a rezistenței cu o creștere a densității luxațiilor se explică prin faptul că în acest caz nu apar doar luxații paralele între ele, ci și luxații în diferite planuri și direcții cristalografice. Astfel de dislocații se vor împiedica reciproc să se miște, iar rezistența reală a metalului crește, deoarece mișcarea dislocațiilor încetinește și deformația plastică scade.

Întărirea metalului sub acțiunea deformării plastice se numeșteîntărire la rece. Odată cu creșterea gradului de deformare, rezistența și duritatea cresc, iar capacitatea de deformare plastică scade (Fig. 5.1).

Fig.5.1. Modificarea proprietăților metalului odată cu creșterea gradului

Deformari.

Gradul de pre-deformaredeterminat de caracteristicaε și se calculează ca raportul dintre diferența dintre grosimile semifabricatelor înainte de deformare (Н) și după deformare (h) la grosimea inițială Н:

ε = [(H - h) / H] ∙ 100 % .

O creștere a numărului de dislocații și apariția unor tensiuni interne ca urmare a întăririi duce la faptul că energia liberă a metalului crește și trece într-o stare de neechilibru, instabilă. Încălzirea metalului ar trebui să contribuie la revenirea metalului la o stare structurală inițială mai stabilă.

Chiar și cu o ușoară încălzire, distorsiunile rețelei cristaline sunt eliminate, densitatea de dislocare scade, iar tensiunile interne scad. În acest caz, nu se observă modificări vizibile ale structurii, iar forma alungită a boabelor este păstrată. Acest proces se numeșteîntoarcere . La întoarcere, rezistența scade ușor (cu 20 - 30%), iar ductilitatea crește ușor.

Odată cu creșterea temperaturii de încălzire, mobilitatea atomilor crește, iar în locul unei structuri fibroase orientate se formează boabe noi. Formarea și creșterea de noi boabe echiaxiale se numeșterecristalizare.

Fig.5.2. Schema procesului de recristalizare într-un deformat

metal când este încălzit.

Procesul de recristalizare se desfășoară în două etape:

Primul stagiu - procesare de recristalizare- procesul de formare a boabelor noi.

A doua faza - recristalizare colectivă- procesul de creştere a boabelor recristalizate nou formate (Fig. 5.2).

Boabele noi apar la limitele boabelor vechi. Procesul de recristalizare primară este favorabil termodinamic, deoarece trecerea unui metal deformat la o stare de echilibru mai stabilă este însoțită de o scădere a energiei libere.

Se numește temperatura la care apar boabe noi și se modifică proprietățile mecanicetemperatura de recristalizare(Tp).

Depinde de temperatura de topire.

T p \u003d a ∙ T pl,

unde a este un coeficient în funcție de compoziția și structura metalului.

- pentru metale pure: T p \u003d 0,3 - 0,4 ∙ Tm;

- pentru aliaje: T p \u003d 0,7 - 0,8 ∙ Tm.

Modificarea structurii și proprietăților metalului deformat în timpul încălzirii este prezentată în Fig. 5.3.

Orez. 5.3. Schema modificărilor structurii și proprietăților metalului deformat în timpul încălzirii:

1-2 - retur; 2-3 - cristalizare primară; 3-4 - recristalizare colectivă

Astfel, dacă este necesară îndepărtarea întăririi, atunci metalul deformat trebuie încălzit la o temperatură mai mare decât temperatura de recristalizare.

In ceea ce priveste temperatura de recristalizare se disting deformarea la rece si la cald. Deformarea la rece se realizează la temperaturi sub temperatura de recristalizare și este o metodă de întărire a metalelor și aliajelor. Deformarea la cald se realizează la temperaturi peste temperatura de recristalizare. Deci, în timpul tratamentului mecanic sub presiune au loc două procese: întărirea prin deformare plastică și înmuierea ulterioară în timpul recristalizării.

Alte lucrări conexe care vă pot interesa.vshm> |

|||

| 15543. | Metode moderne de studiu experimental al materialelor de construcție. Determinarea rezistenței la compresiune. Analiza de fază cu raze X a materialelor pulbere | 454,52 KB | |

| Agitator pentru amestecarea mortarului de ciment, masa de agitare, matriță conică, baionetă, matrițe detașabile pentru fabricarea grinzilor de probă, duză pentru matrițe, platformă de vibrații, dispozitiv de testare la îndoire, presă pentru determinarea rezistenței la compresiune, plăci pentru transferul sarcinii conform GOST 310.4 . | |||

| 3320. | Discutarea materialelor compilate despre educația sanitară cu școlari. Corectarea materialelor întocmite de elevi | 13,12 KB | |

| Profesorul prezintă elevilor scopurile și obiectivele lecției următoare. Apoi fiecare elev citește textul conversației sau prelegerii pe care a scris-o acasă. După discuție, profesorul corectează fiecare conversație și prelegere, subliniază neajunsurile, dacă există, greșelile făcute. | |||

| 20016. | Contabilitatea materialelor | 42,24 KB | |

| Continuitatea producției necesită ca o cantitate suficientă de materii prime și materiale să fie în permanență în stoc pentru a satisface pe deplin nevoile de producție în orice moment al utilizării acestora. Scopul și obiectivele lucrării este studiul materialelor contabile. 1 Conceptul și caracteristicile materialelor Conform Regulamentului contabil Contabilitatea stocurilor RAS 5 011, activele sunt acceptate în contabilitate ca stocuri1: materialele utilizate ca materii prime... | |||

| 1984. | Materiale de turnare | 300,8 KB | |

| Din punct de vedere istoric, aceste procese au fost împărțite în procese tradiționale, care de cele mai multe ori înseamnă doar turnare în matrițe nisipos-argilă și toate celelalte - tehnologii speciale de turnare. Caracteristica principală a metodei tradiționale de turnare poate fi considerată cele mai importante caracteristici ale instrumentului principal al procesului tehnologic - matrița de turnare. O caracteristică suplimentară obligatorie este umplerea matriței cu topitura prin metoda gravitațională de sus de la oală prin sistemul de trecere. Caracteristicile rămase ale matriței de turnare sunt balonul volumetric... | |||

| 1512. | Uscarea artificială a materialelor | 136,65 KB | |