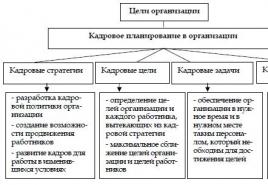

การจัดการคุณภาพในองค์กรคืออะไร การจัดการคุณภาพ: แนวคิดระบบการจัดการคุณภาพลักษณะทั่วไป

ในระดับการพัฒนาปัจจุบันแนวคิดเรื่อง "คุณภาพ" ถือเป็นองค์ประกอบที่ซับซ้อนซึ่งรวมถึงคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายคุณภาพของการจัดการคุณภาพของการส่งมอบหรือการทำงานคุณภาพชีวิตของคน (พนักงาน) และสังคมในฐานะ ทั้งหมด.

การจัดการคุณภาพ - เป็นกิจกรรมการจัดการที่ประสานงานและเชื่อมโยงกันซึ่งสร้างขึ้นเพื่อให้มั่นใจว่าการดำเนินงานขององค์กรที่เชื่อถือได้และราบรื่น

การบริหารจัดการองค์กรในส่วนที่เกี่ยวข้องกับคุณภาพหมายความว่ากิจกรรมทั้งหมดอยู่ภายใต้วัตถุประสงค์คุณภาพที่กำหนดไว้และเพื่อให้บรรลุวัตถุประสงค์เหล่านี้ระบบของแผนได้รับการพัฒนาในองค์กรมีทรัพยากรที่จำเป็นและมีการดำเนินการเพื่อ บรรลุเป้าหมายที่ตั้งไว้

การจัดการคุณภาพประกอบด้วยองค์ประกอบหลัก 4 ส่วน:

- ควบคุมคุณภาพ;

- การประกันคุณภาพ

- การวางแผนคุณภาพ

- การปรับปรุงคุณภาพ.

ควบคุมคุณภาพ - เป็นกิจกรรมเพื่อประเมินความสอดคล้องของวัตถุควบคุมกับข้อกำหนดที่กำหนดขึ้น กิจกรรมการประเมินผลอาจรวมถึงการวัดการทดสอบการสังเกตการเฝ้าติดตามการตรวจสอบการสอบเทียบและกิจกรรมอื่น ๆ ซึ่งผลที่ได้คือการเปรียบเทียบค่าของลักษณะที่สังเกตได้กับค่าที่ระบุ

การประกันคุณภาพ - เป็นกิจกรรมที่เป็นระบบ (ปกติ) เนื่องจากสามารถปฏิบัติตามข้อกำหนดที่กำหนดไว้ได้ ซึ่งรวมถึงงานด้านการผลิตการจัดการการสนับสนุนวัสดุ ซ่อมบำรุง เป็นต้น

การวางแผนคุณภาพ - นี่คือการกระทำที่เกี่ยวข้องกับการกำหนดลักษณะที่จำเป็นของวัตถุและการกำหนดค่าเป้าหมาย การจัดการคุณภาพหมายถึงกิจกรรมเหล่านี้เป็นการกำหนดวัตถุประสงค์คุณภาพ นอกจากนี้การวางแผนคุณภาพยังเกี่ยวข้องกับการกำหนดกระบวนการและทรัพยากรที่จำเป็นในการบรรลุเป้าหมาย

การปรับปรุงคุณภาพ - ประกอบด้วยการดำเนินการตามที่สามารถเพิ่มความสามารถขององค์กรในการตอบสนองความต้องการสำหรับวัตถุ ภายใต้คำว่า "วัตถุ" การจัดการคุณภาพจะพิจารณาผลิตภัณฑ์กระบวนการระบบการจัดการและองค์กรโดยรวม

ด้วยเหตุนี้การจัดการคุณภาพจึงเป็นส่วนที่ค่อนข้างใหญ่และกว้างขวางของวิทยาศาสตร์ประยุกต์ซึ่งมีทั้งปรัชญาของการจัดการคุณภาพทฤษฎีและวิธีปฏิบัติ

ประวัติการพัฒนาคุณภาพการจัดการ

ความสนใจในการจัดการคุณภาพเกิดขึ้นจากการก่อตัวของการผลิตในภาคอุตสาหกรรมจำนวนมาก ตั้งแต่ปลายศตวรรษที่ 19 จนถึงปัจจุบันการจัดการคุณภาพได้ผ่านหลายขั้นตอนซึ่งเกี่ยวข้องกับการพัฒนาเทคโนโลยีการผลิตบางอย่าง ขั้นตอนเหล่านี้ไม่มีขอบเขตที่กำหนดไว้อย่างชัดเจน มันจะถูกต้องกว่าถ้าพูดถึงขั้นตอนที่ทับซ้อนกันตั้งแต่นั้นมา การพัฒนาและการก่อตัวของวิธีการจัดการและเทคโนโลยีการผลิตบางอย่างไม่ได้เริ่มต้นและไม่สิ้นสุดในช่วงเวลาเดียว

ในขั้นตอนแรกการจัดการคุณภาพให้ความสำคัญกับการควบคุมพารามิเตอร์และคุณลักษณะของผลิตภัณฑ์มากที่สุด ขั้นตอนนี้ตรงกับปลายศตวรรษที่ 19 และต้นศตวรรษที่ 20 มีความโดดเด่นด้วยความเอาใจใส่อย่างใกล้ชิดกับผลิตภัณฑ์และการระบุปัญหาในผลิตภัณฑ์ ในช่วงเวลานี้โรงงานต่างๆได้พัฒนาและบริการควบคุมคุณภาพขนาดใหญ่ที่เกี่ยวข้องกับการตรวจสอบผลิตภัณฑ์แต่ละชิ้น โดยปกติการควบคุมจะดำเนินการเมื่อสิ้นสุดรอบการผลิตและต้องมีส่วนร่วมของผู้ตรวจสอบที่ได้รับการฝึกฝนมาเป็นพิเศษ

ขั้นตอนที่สองหมายถึงช่วงประมาณทศวรรษที่ 20, 50 ของศตวรรษที่ 20 ขั้นตอนนี้เรียกว่าขั้นตอน "การควบคุมกระบวนการ" หรือ "การควบคุมกระบวนการ" การจัดการคุณภาพจะเปลี่ยนโฟกัสจากผลิตภัณฑ์ไปสู่กระบวนการผลิต การเปลี่ยนแปลงนี้เกิดขึ้นได้โดยการพัฒนาวิธีการควบคุมกระบวนการทางสถิติและแผนภูมิควบคุม ด้วยเหตุนี้จึงสามารถลดต้นทุนการตรวจสอบและปรับปรุงคุณภาพของผลิตภัณฑ์ได้อย่างมาก

ขั้นตอนที่สามของการพัฒนาคือการจัดการคุณภาพเกิดขึ้นในช่วงทศวรรษที่ 50 ถึงต้นทศวรรษที่ 80 ใน ในระดับใหญ่ การเปลี่ยนแปลงนี้เกี่ยวข้องกับความพยายามของ บริษัท ญี่ปุ่นในการเพิ่มการแข่งขันสำหรับผลิตภัณฑ์ของตน ระยะนี้สามารถเรียกได้ว่าเป็น“ ขั้นตอนการปรับปรุงคุณภาพ” หรือ“ การประกันคุณภาพ” ในช่วงเวลานี้การจัดการคุณภาพมุ่งเน้นไปที่การปรับปรุงระบบย่อยขององค์กรในกระบวนการผลิตที่ซับซ้อนกระบวนการจัดการกระบวนการจัดซื้อการจัดการบุคลากรการจัดซื้อการขายการขายผลิตภัณฑ์เป็นต้น

ขั้นตอนที่สี่เริ่มเป็นรูปเป็นร่างในช่วงปลายยุค 60 และต้นยุค 70 มีความเกี่ยวข้องกับการมุ่งเน้นไปที่ลักษณะที่สำคัญที่สุดของผลิตภัณฑ์สำหรับผู้บริโภค ในช่วงนี้การแข่งขันระหว่างผู้ผลิตเพิ่มขึ้นอย่างมาก การจัดการคุณภาพเริ่มให้ความสำคัญกับการวางแผนคุณภาพมากที่สุดดังนั้นขั้นตอนนี้จึงเรียกได้ว่าเป็น "ขั้นตอนการวางแผนคุณภาพ"

กูรูด้านการจัดการคุณภาพ

การจัดการคุณภาพมีความเกี่ยวข้องอย่างใกล้ชิดกับชื่อของนักวิทยาศาสตร์และวิศวกรหลายคนที่มีส่วนอย่างมากในการแก้ปัญหาคุณภาพ ผลงานจำนวนหนึ่งเป็น "ตัวเร่ง" สำหรับการเปลี่ยนแปลงของการจัดการคุณภาพไปสู่ขั้นตอนต่อไปของการพัฒนา

- วอลเตอร์เอ Shewhart (Walter Shewhart) - มีส่วนร่วมในการพัฒนาวิธีการทางสถิติของการควบคุมกระบวนการ การใช้แผนภูมิควบคุมในการผลิต (แผนภูมิควบคุม Shewhart) มีความเกี่ยวข้องกับชื่อของเขา นอกจากนี้งานของ Shewhart ยังเป็นพื้นฐานสำหรับการสร้างวงจรการปรับปรุงคุณภาพที่เรียกว่าวงจร PDCA (Plan - Do - Check - Act)

- Joseph Juran (โจเซฟจูแรน) - เป็นที่รู้จักจากการพัฒนา "กลุ่มคุณภาพ" กลุ่มคุณภาพประกอบด้วยวงจรของการวางแผนคุณภาพการควบคุมคุณภาพและการปรับปรุงคุณภาพ นอกจากนี้ Juran ยังเป็นผู้พัฒนาแนวคิดของ CWQM (Company - Wide Quality Management) - การจัดการคุณภาพขององค์กร

- W. Edwards Deming (เอ็ดเวิร์ดเดมิง) - ถือเป็นผู้ก่อตั้งและพัฒนาแนวคิด "Total Quality Management" (การจัดการคุณภาพโดยรวม) เขามีส่วนช่วยอย่างมากในการพัฒนาวิธีการทางสถิติของการควบคุมกระบวนการ เขายังเป็นที่รู้จักในการพัฒนาวิธีการที่เป็นระบบในการปรับปรุงคุณภาพซึ่งเขาสามารถนำเสนอในรูปแบบที่เรียบง่ายและเข้าใจได้ - ในรูปแบบของวงจรการปรับปรุง PDCA (วงจร Shewhart-Deming)

- Armand Feigenbum (Armand Feigenbaum) - พัฒนาหลักการควบคุมคุณภาพทั้งหมด เขาเป็นผู้ก่อตั้งและประธานสถาบันคุณภาพระดับนานาชาติ

- Kaoru Ishikawa เป็นผู้พัฒนาเครื่องมือคุณภาพมากมาย สิ่งที่มีชื่อเสียงที่สุดคือแผนภาพสาเหตุหรือแผนภาพอิชิกาวะ Kaori Ishikawa ได้พัฒนาหลักการพื้นฐานของระบบการควบคุมคุณภาพขององค์กรและแนะนำให้ใช้ "วงกลมแห่งคุณภาพ" เพื่ออธิบายขั้นตอนของการดำรงอยู่ของผลิตภัณฑ์

- Genichi Taguchi (Genichi Taguchi) - มีส่วนร่วมในการพัฒนาวิธีการทางสถิติและการประยุกต์ใช้ในการผลิตทางอุตสาหกรรม (เรียกว่า "วิธีการทากุจิ") ปัจจุบันวิธีการเหล่านี้เป็นรากฐานของแนวคิด 6-sigma นอกจากนี้ทากุจิยังเป็นผู้พัฒนาวิธีการในการวางแผนการทดลองทางอุตสาหกรรม เขาเสนอแนวคิดในการปรับปรุงคุณภาพควบคู่ไปกับการลดต้นทุน แนวคิดนี้ตั้งอยู่บนแนวคิดของ“ ฟังก์ชันการสูญเสียคุณภาพ”

- Shigeo Shingo (Shigeo Shingo) - เป็นหนึ่งในผู้พัฒนาที่มีชื่อเสียง ระบบญี่ปุ่น การวางแผนและการผลิตทันเวลา (ทันเวลา) เขายังเป็นที่รู้จักในเรื่องการสร้างวิธีการ SMED (การแลกเปลี่ยนแม่พิมพ์แบบนาทีเดียว - การเปลี่ยนแปลงอย่างรวดเร็ว) และระบบ Poka-Yoke (การพิสูจน์ความผิดพลาด) ซึ่งปัจจุบันเป็นส่วนหนึ่งของระบบการผลิตแบบลีน

- Philip Crosby เป็นผู้พัฒนาโปรแกรมคุณภาพ Zero Defects ที่มีชื่อเสียง เขามีส่วนอย่างมากในการพัฒนาวิธีการปรับปรุงคุณภาพซึ่งเป็นรากฐานที่กำหนดในรูปแบบ 14 ขั้นตอนเพื่อปรับปรุงคุณภาพ

พื้นที่ประยุกต์ของการจัดการคุณภาพ

ในขั้นตอนของการพัฒนาในปัจจุบันการจัดการคุณภาพมีฐานทางทฤษฎีขนาดใหญ่ที่รวมเอาองค์ประกอบของศาสตร์ต่างๆเข้าไว้ด้วยกัน อย่างไรก็ตามตั้งแต่เริ่มก่อตั้งจนถึงปัจจุบันการจัดการคุณภาพยังคงเป็นวิทยาศาสตร์ประยุกต์ ภารกิจหลักคือการวางแผนสร้างและจัดหาผลลัพธ์ที่มีคุณภาพ (ผลิตภัณฑ์ระบบควบคุมกระบวนการโครงสร้างพื้นฐานที่อยู่อาศัย ฯลฯ ) การแก้ปัญหานี้ทำได้โดยการสร้างระบบแอพพลิเคชั่นที่ดำเนินการและดำเนินการใน บริษัท ต่างๆ

ระบบที่มีชื่อเสียงและเป็นที่นิยมที่สุดที่การจัดการคุณภาพมีอยู่ในปัจจุบัน ได้แก่ :

- ISO 9000 เป็นระบบการจัดการคุณภาพตามมาตรฐานสากล ISO 9000 series นี่เป็นระบบที่ได้รับความนิยมและเป็นทางการมากที่สุดระบบหนึ่ง มุ่งเน้นไปที่กฎระเบียบที่เข้มงวดของกิจกรรมการมีปฏิสัมพันธ์ที่ชัดเจนของพนักงานและการปรับปรุงอย่างต่อเนื่องของทั้งระบบย่อยส่วนบุคคลและองค์กรโดยรวม

- TQM (การจัดการคุณภาพโดยรวม) เป็นทั้งระบบและปรัชญาการจัดการในเวลาเดียวกัน TQM ได้รับความนิยมและแพร่หลายมากที่สุดในญี่ปุ่นซึ่งได้รับการพัฒนา TQM เป็นไปตามแนวคิดของ Deming, Juran, Crosby และอื่น ๆ หลักการสำคัญในการสร้างระบบการจัดการคือหลักการในการปรับปรุงทุกสิ่งที่สามารถปรับปรุงได้ใน บริษัท ไม่มีข้อกำหนดที่เป็นทางการอย่างเคร่งครัด (เช่นใน ISO 9000) ตามที่ระบบควรสร้างขึ้น

- รางวัลคุณภาพ - ถือได้ว่าเป็นอีกทางเลือกหนึ่งสำหรับระบบคุณภาพ ประเทศต่างๆมีรางวัลคุณภาพของตนเองตัวอย่างเช่น Deming Prize, Buldridge Prize, EFQM (European Foundation for Quality Management) เฉพาะองค์กรที่ดีที่สุดที่ตรงตามเกณฑ์รางวัลที่กำหนดเท่านั้นที่ได้รับรางวัล ชุดของเกณฑ์เหล่านี้มีความกว้างเพียงพอที่จะทำให้เป็นไปตามเกณฑ์เหล่านี้องค์กรต้องใช้วิธีการจัดการคุณภาพที่แตกต่างกัน

- 6 sigma (6 ซิกมา) เป็นวิธีการในการปรับปรุงคุณภาพของกระบวนการขององค์กร มุ่งเน้นไปที่การระบุและกำจัดสาเหตุของความไม่สอดคล้องและข้อบกพร่องต่างๆ 6 Sigma คือชุดเครื่องมือและกลยุทธ์ที่มีคุณภาพ เดิมทีโมโตโรล่าได้รับการพัฒนาและใช้งานและได้รับชื่อเสียงมาตั้งแต่ปลายยุค 80 ของศตวรรษที่ 20 วิธีการ 6 Sigma มีพื้นฐานมาจากงานของ Taguchi

- ยัน (การผลิตแบบลีนการผลิตแบบลีน) คือชุดของแนวทางปฏิบัติในการผลิตการใช้ซึ่งช่วยให้คุณลดต้นทุนและปรับปรุงคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย แนวคิดของการผลิตแบบลีนตั้งอยู่บนหลักการที่ว่าการใช้จ่ายทรัพยากรขององค์กรใด ๆ ควรมุ่งเป้าไปที่การสร้างมูลค่าให้กับผู้ใช้ปลายทางเท่านั้น ดังนั้นควรลดการใช้ทรัพยากรใด ๆ ที่ไม่เพิ่มมูลค่า ในการทำเช่นนี้ให้ใช้ชุด วิธีการต่างๆ, ช่างเทคนิคและเครื่องมือการจัดการคุณภาพ. แนวคิดของการผลิตแบบลีนได้รับชื่อเสียงและแพร่กระจายหลังจากการเผยแพร่ข้อมูลเกี่ยวกับระบบการผลิตของโตโยต้าในช่วงต้นทศวรรษที่ 90 ของศตวรรษที่ 20 แนวคิดนี้มาจากผลงานของ Shigeo Shingo

- Kaizen (ไคเซ็น) - ปรัชญาและชุดแนวทางปฏิบัติที่มุ่งปรับปรุงกระบวนการขององค์กรอย่างต่อเนื่อง เป็นศัพท์ภาษาญี่ปุ่นสำหรับการมุ่งมั่นเพื่อสิ่งที่ดีที่สุด ไคเซ็นเป็นรูปเป็นร่าง แนวทางระบบ เพื่อปรับปรุงประสิทธิภาพตั้งแต่ต้นทศวรรษที่ 50 และเป็นหนึ่งในแนวทางพื้นฐานในระบบ TQM สาระสำคัญของแนวทางนี้คือการปรับปรุงเล็ก ๆ น้อย ๆ แต่ปรับปรุงอย่างต่อเนื่อง (ทุกวัน) เป็นผลให้เมื่อเวลาผ่านไปการปรับปรุงเล็กน้อยจำนวนมากจะนำไปสู่การปรับปรุงที่สำคัญ ในแง่นี้ไคเซ็นเป็นการแสดงออกถึงกฎที่รู้จักกันดีของวิภาษวิธีของการเปลี่ยนจากปริมาณไปสู่คุณภาพ

- แนวทางปฏิบัติที่ดีที่สุดคือชุดวิธีการและเทคนิคที่ช่วยให้คุณได้รับผลลัพธ์ที่มีคุณภาพ ผลลัพธ์ที่มีคุณภาพคือผลลัพธ์ของ บริษัท ที่ดีที่สุดในอุตสาหกรรม การเผยแพร่แนวปฏิบัติที่ดีเริ่มต้นในช่วงต้นทศวรรษที่ 90 ของศตวรรษที่ 20 ตามกฎแล้วพวกเขาถูกสร้างขึ้นในรูปแบบของคอลเลกชันหรือมาตรฐาน มาตรฐานเหล่านี้มีข้อกำหนดสำหรับการประยุกต์ใช้วิธีการบางอย่างรวมถึงวิธีการจัดการคุณภาพ

นี่ไม่ใช่รายการเทคนิคและระบบทั้งหมดที่พัฒนาและประยุกต์ใช้ในการจัดการคุณภาพ ปัจจุบันแนวคิดและวิธีการใหม่ ๆ ในการจัดการคุณภาพกำลังเกิดขึ้น และแนวคิดเรื่อง "คุณภาพ" มีมากขึ้นเรื่อย ๆ

บทที่ 3 พื้นฐานวิธีการจัดการคุณภาพ

3.1. ด้านคุณภาพของผลิตภัณฑ์

ในทฤษฎีสมัยใหม่และแนวปฏิบัติด้านการจัดการคุณภาพมีความแตกต่าง 5 ขั้นตอนหลักดังต่อไปนี้:

1. การตัดสินใจ“ จะผลิตอะไร” และการจัดทำข้อกำหนดทางเทคนิค ตัวอย่างเช่น.เมื่อผลิตรถยนต์ยี่ห้อใดยี่ห้อหนึ่งสิ่งสำคัญคือต้องตัดสินใจว่า: "รถสำหรับใคร" (สำหรับคนที่ร่ำรวยมากหรือกลุ่มผู้บริโภคจำนวนมาก)

2. ตรวจสอบความพร้อมในการผลิตและการกระจายความรับผิดชอบขององค์กร

3. ขั้นตอนการทำผลิตภัณฑ์หรือการให้บริการ.

4. การขจัดข้อบกพร่องและการให้ข้อมูล ข้อเสนอแนะ เพื่อที่จะนำเข้าสู่กระบวนการผลิตและควบคุมการเปลี่ยนแปลงเพื่อหลีกเลี่ยงข้อบกพร่องที่ระบุในอนาคต

5. การพัฒนาแผนคุณภาพระยะยาว.

การดำเนินการตามขั้นตอนเหล่านี้เป็นไปไม่ได้หากปราศจากการโต้ตอบของทุกแผนกหน่วยงานบริหารของ บริษัท ปฏิสัมพันธ์นี้เรียกว่า ระบบการจัดการคุณภาพแบบครบวงจร มันให้แนวทางที่เป็นระบบในการจัดการคุณภาพ

ให้เราพิจารณารายละเอียดเพิ่มเติมเกี่ยวกับเนื้อหาของขั้นตอนของการจัดการคุณภาพ

ในขั้นแรกคุณภาพหมายถึงระดับที่สินค้าหรือบริการของ บริษัท มีคุณสมบัติตรงตามข้อกำหนดภายใน ด้านคุณภาพนี้เรียกว่า คุณภาพของการปฏิบัติตามข้อกำหนดทางเทคนิค

ในขั้นตอนที่สองจะมีการประเมินคุณภาพของโครงสร้าง คุณภาพสามารถตอบสนองความต้องการทางเทคนิคของ บริษัท สำหรับการออกแบบผลิตภัณฑ์อย่างไรก็ตามการออกแบบเองอาจมีทั้งคุณภาพสูงและต่ำ

ในขั้นตอนที่สามคุณภาพหมายถึงระดับที่การทำงานหรือการดำเนินงานของบริการ (สินค้า) ของ บริษัท ตอบสนองความต้องการที่แท้จริงของผู้บริโภค

ในเรื่องนี้ประสบการณ์ของเทอร์โมคิงคอร์ปอเรชั่นซึ่งเป็นหนึ่งในผู้นำที่ได้รับการยอมรับในด้านยานยนต์ทำความเย็นจึงสมควรได้รับความสนใจ เป็น บริษัท ข้ามชาติขนาดใหญ่ที่มีโรงงาน 13 แห่งในประเทศต่างๆของโลก บริษัท นี้ปรากฏตัวในรัสเซียในช่วงทศวรรษที่ 70 เมื่อเริ่มร่วมมือกับ บริษัท Sovtransavto เป้าหมายหลักของ บริษัท คือการสร้างห่วงโซ่สภาพอากาศแบบปิดซึ่งครอบคลุมขั้นตอนของการขนส่งผลิตภัณฑ์จากผู้จัดหาสถานที่จัดเก็บขนาดใหญ่คลังสินค้าไปยังร้านค้าร้านกาแฟและร้านอาหาร ผลิตภัณฑ์ของ บริษัท เป็นหน่วยทำความเย็นทั้งหมดสำหรับเทคโนโลยียานยนต์ตั้งแต่รถยนต์ขนาดเล็กที่มีน้ำหนักบรรทุก 350-500 กิโลกรัม จนถึงรถกึ่งพ่วงขนาดใหญ่ที่มีปริมาตร 90 ลูกบาศก์เมตร ม. ตลอดจนตู้คอนเทนเนอร์ทางทะเลขนาดใหญ่ที่เกี่ยวข้องกับการขนส่งข้ามชาติระหว่างทวีป พืช Thermo King มีขนาดกะทัดรัดเชื่อถือได้สูงและประหยัด พื้นฐานในการจัดกิจกรรมของ บริษัท มุ่งเน้นไปที่ผู้ใช้ปลายทางและสร้างสูงสุด เงื่อนไขที่ดี เมื่อซื้อใช้งานและซ่อมแซมอุปกรณ์

โดยปกติแล้วอุปกรณ์ Thermo King จะมีราคาแพงกว่าอุปกรณ์ของคู่แข่ง อย่างไรก็ตามความสำเร็จในธุรกิจจะต้องได้รับจากระดับและคุณภาพของการบริการ

ผลิตภัณฑ์ของ บริษัท สามารถเป็นไปตามข้อกำหนดภายใน (ขั้นตอนที่หนึ่ง) การออกแบบผลิตภัณฑ์นั้นโดดเด่น (ขั้นที่สอง) บริการหรือผลิตภัณฑ์อาจไม่เหมาะสมกับความต้องการเฉพาะของลูกค้า เราได้ดูเนื้อหาของขั้นตอนพื้นฐานสามขั้นตอนที่มีความสำคัญเท่าเทียมกัน ข้อบกพร่องใด ๆ ในข้อบกพร่องเหล่านี้สามารถสร้างปัญหาด้านคุณภาพได้

ระบบการจัดการคุณภาพผลิตภัณฑ์ขึ้นอยู่กับหมวดหมู่การจัดการที่เกี่ยวข้องกันดังต่อไปนี้: วัตถุเป้าหมายปัจจัยเรื่องวิธีการหน้าที่วิธีการหลักการประเภทประเภทของเกณฑ์ ฯลฯ

การจัดการคุณภาพผลิตภัณฑ์เป็นที่เข้าใจกันว่าเป็นกระบวนการที่คงที่เป็นระบบและมีจุดมุ่งหมายในการมีอิทธิพลต่อปัจจัยและเงื่อนไขในทุกระดับเพื่อให้มั่นใจว่าการสร้างผลิตภัณฑ์ที่มีคุณภาพเหมาะสมและการใช้งานอย่างเต็มที่

ระบบการจัดการคุณภาพผลิตภัณฑ์ประกอบด้วยฟังก์ชันต่อไปนี้:

1. หน้าที่ของการจัดการเชิงกลยุทธ์ยุทธวิธีและการปฏิบัติการ

2. หน้าที่ของการตัดสินใจการควบคุมการกระทำการวิเคราะห์และการบัญชีข้อมูลและการควบคุม

3. ฟังก์ชั่นพิเศษและเป็นเรื่องธรรมดาสำหรับทุกขั้นตอนของวงจรชีวิตผลิตภัณฑ์

4. ฟังก์ชันการจัดการสำหรับปัจจัยและเงื่อนไขทางวิทยาศาสตร์เทคนิคการผลิตเศรษฐกิจและสังคม

หน้าที่เชิงกลยุทธ์ ได้แก่ :

- การพยากรณ์และการวิเคราะห์ตัวบ่งชี้คุณภาพพื้นฐาน

- การกำหนดทิศทางสำหรับงานออกแบบและวิศวกรรม

- การวิเคราะห์ผลสำเร็จของคุณภาพการผลิต

- การวิเคราะห์ข้อมูลการร้องเรียน

- การวิเคราะห์ข้อมูลเกี่ยวกับความต้องการของผู้บริโภค

ฟังก์ชั่นทางยุทธวิธี:

- การจัดการการผลิต

- การรักษาตัวบ่งชี้คุณภาพที่ระบุไว้ในระดับ

- ปฏิสัมพันธ์กับอ็อบเจ็กต์ที่มีการจัดการและสภาพแวดล้อมภายนอก

ระบบการจัดการคุณภาพผลิตภัณฑ์คือชุดของหน่วยงานการจัดการและวัตถุการจัดการกิจกรรมวิธีการและวิธีการที่มุ่งเป้าไปที่การสร้างการรับรองและการรักษา ระดับสูง คุณภาพของผลิตภัณฑ์.

ในปีพ. ศ. 2530 องค์การระหว่างประเทศเพื่อการมาตรฐาน (ISO) โดยการมีส่วนร่วมของสหรัฐอเมริกาแคนาดาเยอรมนีได้พัฒนาและรับรองมาตรฐานสากล 5 ชุดของซีรีส์ 9000 (ในระบบคุณภาพ) ซึ่งกำหนดข้อกำหนดสำหรับระบบการประกันคุณภาพผลิตภัณฑ์รวมถึงผลิตภัณฑ์ การพัฒนาการผลิตการควบคุมและการทดสอบผลิตภัณฑ์สำหรับการดำเนินการการจัดเก็บและการขนส่ง มาตรฐานสากล ISO 9000 สำหรับระบบคุณภาพประกอบด้วยห้าชื่อ:

1. ISO 9000 "มาตรฐานการจัดการคุณภาพทั่วไปและการประกันคุณภาพ แนวทางการเลือกและการใช้งาน”.

2. ISO 9001“ ระบบคุณภาพ แบบจำลองสำหรับการประกันคุณภาพในการออกแบบและ / หรือการพัฒนาการผลิตการติดตั้งและการบริการ”

3. ISO 9002“ ระบบคุณภาพ แบบจำลองการประกันคุณภาพในการผลิตและการติดตั้ง”.

4. ISO 9003“ ระบบคุณภาพ แบบจำลองการประกันคุณภาพในการตรวจสอบและทดสอบขั้นสุดท้าย”

5. ISO 9004 "องค์ประกอบการจัดการคุณภาพทั่วไปและระบบคุณภาพ แนวทางปฏิบัติ ".

ระบบการจัดการคุณภาพผลิตภัณฑ์ต้องเป็นไปตามข้อกำหนดสำหรับ:

9001 - ข้อกำหนดสำหรับระบบควบคุมและทดสอบผลิตภัณฑ์การรับรองความน่าเชื่อถือ

9002 - ข้อกำหนดสำหรับระบบการจัดการการผลิต

9003 - ข้อกำหนดสำหรับระบบบริหารคุณภาพตั้งแต่การออกแบบจนถึงการดำเนินการ

ระบบบริหารคุณภาพประกอบด้วย:

1. งานด้านการจัดการ (นโยบายคุณภาพองค์กร)

2. ระบบเอกสารและการวางแผน

3. เอกสารข้อกำหนดและความเป็นไปได้

4. คุณภาพระหว่างการพัฒนา (การวางแผนความสามารถเอกสารประกอบการตรวจสอบผลลัพธ์การเปลี่ยนแปลง)

5. คุณภาพระหว่างการจัดซื้อ (เอกสารการควบคุม)

6. การกำหนดผลิตภัณฑ์และความเป็นไปได้ในการควบคุม

7. คุณภาพระหว่างการผลิต (การวางแผนคำแนะนำคุณสมบัติการควบคุม)

8. การควบคุมคุณภาพ (การตรวจสอบขาเข้าการควบคุมระหว่างการปฏิบัติงานการควบคุมขั้นสุดท้ายเอกสารการทดสอบ)

9. การควบคุมสถานที่ทดสอบ

10. การดำเนินการแก้ไข.

11. คุณภาพระหว่างการจัดเก็บการเคลื่อนย้ายการบรรจุการขนส่ง

12. คุณภาพการจัดทำเอกสาร

13. การควบคุมระบบการบำรุงรักษาคุณภาพภายในองค์กร

14. การฝึกอบรม

15. การประยุกต์ใช้วิธีการทางสถิติ.

16. การวิเคราะห์คุณภาพและระบบของมาตรการที่ดำเนินการ

ตัวบ่งชี้คุณภาพที่ควบคุมได้ถูกกำหนดขึ้นโดยขึ้นอยู่กับข้อมูลจำเพาะของผลิตภัณฑ์

ตัวอย่าง. ดัชนีชี้วัดคุณภาพ

คุณภาพของเครื่องจักร เทคนิค (พลังงานความแม่นยำการใช้ทรัพยากรเฉพาะความน่าเชื่อถือ ฯลฯ )

คุณภาพแรงงาน. สาเหตุของการแต่งงาน

คุณภาพของผลิตภัณฑ์. อุตสาหกรรมผู้บริโภคเศรษฐกิจ

คุณภาพของโครงการ จำนวนการแก้ไขในการใช้งาน .

คุณภาพเทคโนโลยี. จำนวนการละเมิด

รูป: 3.1. ระดับคุณภาพ

นโยบายคุณภาพสามารถกำหนดเป็นหลักการทางธุรกิจหรือเป้าหมายระยะยาวและรวมถึง:

- การปรับปรุงสถานการณ์ทางเศรษฐกิจขององค์กร

- การขยายหรือพิชิตตลาดการขายใหม่

- ความสำเร็จของระดับเทคนิคของผลิตภัณฑ์ที่สูงกว่าระดับของ บริษัท ชั้นนำ

- มุ่งเน้นไปที่การตอบสนองความต้องการของผู้บริโภคในบางอุตสาหกรรมหรือบางภูมิภาค

- ผลิตภัณฑ์การเรียนรู้การทำงานที่ถูกนำไปใช้บนหลักการใหม่

- การปรับปรุงตัวบ่งชี้ที่สำคัญที่สุดเกี่ยวกับคุณภาพของผลิตภัณฑ์

- ลดระดับความบกพร่องของผลิตภัณฑ์ที่ผลิต

- การเพิ่มระยะเวลาการรับประกันสำหรับผลิตภัณฑ์

- การพัฒนาบริการ.

ตามมาตรฐาน ISO วงจรชีวิตผลิตภัณฑ์ประกอบด้วย 11 ขั้นตอน:

1. การตลาดการค้นหาและการวิจัยตลาด

2. การออกแบบและพัฒนาข้อกำหนดทางเทคนิคการพัฒนาผลิตภัณฑ์

3. วัสดุและเทคนิคการจัดหา

4. การเตรียมและพัฒนากระบวนการผลิต.

5. การผลิต

6. ควบคุมทดสอบและตรวจสอบ

7. การบรรจุและการเก็บรักษา

8. การขายและการกระจายสินค้า.

9. การติดตั้งและการใช้งาน

10. ความช่วยเหลือด้านเทคนิคและบริการ

11. การกำจัดหลังการทดสอบ

ขั้นตอนเหล่านี้นำเสนอในวรรณกรรมเกี่ยวกับการจัดการในรูปแบบของ "ห่วงคุณภาพ" 3.2.

ดังนั้นการประกันคุณภาพผลิตภัณฑ์จึงเป็นชุดของกิจกรรมที่วางแผนและดำเนินการอย่างเป็นระบบซึ่งสร้างเงื่อนไขที่จำเป็นสำหรับการดำเนินการในแต่ละขั้นตอนของวงจรคุณภาพเพื่อให้ผลิตภัณฑ์มีคุณสมบัติตรงตามข้อกำหนดด้านคุณภาพ

การจัดการคุณภาพรวมถึงการตัดสินใจซึ่งนำหน้าด้วยการควบคุมการบัญชีการวิเคราะห์

การปรับปรุงคุณภาพเป็นกิจกรรมที่คงที่เพื่อปรับปรุงระดับเทคนิคของผลิตภัณฑ์คุณภาพการผลิตการปรับปรุงองค์ประกอบของการผลิตและระบบคุณภาพ

รูป: 3.2. การประกันคุณภาพ

กลไกการจัดการคุณภาพของผลิตภัณฑ์แสดงในรูปที่ 3.3.

ในรูป 3.3 ระบบบริหารคุณภาพนำเสนอในรูปแบบเข้มข้น ประการแรกนโยบายของ บริษัท ในด้านคุณภาพจะถูกเน้น ระบบคุณภาพเองรวมถึงการประกันคุณภาพการจัดการและการปรับปรุงคุณภาพ

ในการจัดการคุณภาพสมัยใหม่มีการกำหนดเงื่อนไขพื้นฐาน 10 ประการ:

1. ทัศนคติต่อผู้บริโภคเป็นองค์ประกอบที่สำคัญที่สุดของกระบวนการนี้

2. การยอมรับข้อผูกพันระยะยาวโดยฝ่ายบริหารในการใช้ระบบการจัดการของ บริษัท

3. ความเชื่อว่าความสมบูรณ์แบบไม่มีขีด จำกัด

รูป: 3.3. การจัดการคุณภาพผลิตภัณฑ์

4. มั่นใจว่าการป้องกันปัญหาดีกว่าการตอบสนองเมื่อเกิดขึ้น

5. ความสนใจความเป็นผู้นำและการมีส่วนร่วมโดยตรงของฝ่ายบริหาร

6. มาตรฐานการทำงานแสดงในสูตร "ข้อผิดพลาดเป็นศูนย์"

7. การมีส่วนร่วมของพนักงานของ บริษัท ทั้งส่วนรวมและส่วนบุคคล

8. มุ่งเน้นไปที่การปรับปรุงกระบวนการไม่ใช่คน

9. เชื่อว่าซัพพลายเออร์จะกลายเป็นคู่ค้าของคุณหากพวกเขาเข้าใจวัตถุประสงค์ของคุณ

10. การรับรู้บุญคุณ.

จากมุมมองของผู้บริโภคคุณภาพของผลิตภัณฑ์คือ ระดับความพึงพอใจของลูกค้า

ผู้บริโภคในวันพรุ่งนี้

1. ให้ความสำคัญกับคุณภาพและราคาเป็นอันดับสอง

3. ต้องมีการปรับปรุงคุณภาพอย่างต่อเนื่อง

4. ต้องการการประกันคุณภาพในกระบวนการผลิตและปฏิเสธการควบคุมขั้นสุดท้าย

5. มีความอ่อนไหวต่อปฏิกิริยาของเขาต่อการเปลี่ยนแปลงในกระบวนการทางเทคโนโลยี

6. ร่วมมือในกรณีประกันคุณภาพ

7. เป็นผู้สนับสนุนสินค้าหากมั่นใจในคุณภาพ

ความปรารถนาของรัสเซียที่จะรวมเข้ากับประชาคมโลกตลอดจนการพัฒนาความสัมพันธ์ทางการตลาดภายในประเทศคาดว่าจะมีการระบุคุณสมบัติที่ครอบคลุมและครบถ้วนและการประเมินตัวบ่งชี้ที่กำหนดและลักษณะคุณภาพของผลิตภัณฑ์และระดับเทคนิคของการผลิต

องค์ประกอบและความสัมพันธ์ของข้อกำหนดพื้นฐานสำหรับการผลิตผลิตภัณฑ์ในเอกสารกำกับดูแลและทางเทคนิคแสดงในรูปที่ 3.4.

รูป: 3.4. ข้อกำหนดพื้นฐานสำหรับกระบวนการผลิตผลิตภัณฑ์ในเอกสารด้านกฎข้อบังคับและทางเทคนิค

ผลลัพธ์ที่ดีที่สุดในการสร้างและผลิตผลิตภัณฑ์ที่สามารถแข่งขันได้เกิดจากองค์กรที่มีข้อมูลที่ครอบคลุมเกี่ยวกับสถานะและความสามารถของกระบวนการผลิตตลอดจนการดำเนินการควบคุมอย่างละเอียดในเวลาที่เหมาะสมเพื่อการปรับปรุง

ในความเห็นของผู้เชี่ยวชาญในประเทศและต่างประเทศคุณภาพของผลิตภัณฑ์ถูกวางไว้ในการออกแบบและเอกสารทางเทคโนโลยีและควรได้รับการประเมินทั้งสองอย่างอย่างเหมาะสม

1) คุณต้องเริ่มต้นด้วยการเรียนรู้การผลิตผลิตภัณฑ์ที่เป็นที่ต้องการนั่นคือการผลิตสิ่งที่ใครบางคนซื้อและหากคุณปรับปรุงผลิตภัณฑ์นี้จำนวนผู้ซื้อจะเพิ่มขึ้นตัวชี้วัดทางเศรษฐกิจขององค์กรจะดีขึ้นและจะสามารถหาเงินทุนเพื่อดำเนินการต่อไปนี้ได้ ขั้นตอนของการแก้ปัญหาคุณภาพ

อย่างไรก็ตามสินค้าที่ต้องการส่วนใหญ่มักเป็นสินค้าใหม่ ดังนั้นจึงจำเป็นต้องเริ่มต้นด้วยการศึกษาความต้องการในตลาดและคำนึงถึงเมื่อสร้างและควบคุมการผลิตผลิตภัณฑ์ใหม่ เช่น GAZelle of the Gorky Automobile Plant; "Bychok" JSC "ZIL".

2) คุณต้องมีตัวแทนจำหน่าย เครือข่ายการค้า การขายตลอดจนการกระจายสินค้าและข้อมูลเกี่ยวกับมัน ไม่มีสิ่งนั้น - ไม่มีคุณภาพของผลิตภัณฑ์ที่จะช่วยองค์กรได้ ตัวอย่างเช่นโรงงาน Nizhny Novgorod ของ Khlomskaya Rispis JSC ผลิตสินค้าที่มีคุณภาพสูงสุด แต่ไม่มีเครือข่ายตัวแทนจำหน่ายที่ดีโดยเฉพาะในต่างประเทศจึงต้องขายสินค้าในราคาต่ำกว่าที่ผู้เชี่ยวชาญต่างประเทศประเมินไว้ 5-10 เท่า เป็นผลให้ บริษัท ต้องประสบกับความสูญเสียอย่างหนักและปัญหาทางการเงิน

3) จำเป็นต้องลดต้นทุนการผลิตให้น้อยที่สุด ด้วยเหตุนี้จึงจำเป็นต้องคำนวณทุกอย่างใหม่คิดใหม่เกี่ยวกับวัสดุและฐานทางเทคนิคขององค์กรละทิ้งทุกสิ่งที่ไม่จำเป็นและปรับโครงสร้างใหม่ หากไม่ทำเช่นนี้ก็ไม่คุ้มที่จะเริ่มต่อสู้เพื่อคุณภาพเนื่องจากองค์กรอาจเสียชีวิตจากโรคอื่น เพื่อพิสูจน์สิ่งนี้ไม่จำเป็นต้องใช้ตัวอย่างเกือบทุกองค์กรของรัสเซียมีต้นทุนมหาศาล มีขนาดใหญ่มากจนองค์กรต่างๆถูกบังคับให้บิดเบือนการรายงาน ด้วยเหตุนี้จึงแทบเป็นไปไม่ได้เลยที่จะคำนวณต้นทุนคุณภาพได้อย่างถูกต้องและด้วยเหตุนี้จึงจัดการเศรษฐกิจที่มีคุณภาพ

4) คุณต้องเรียนรู้วิธีจัดการการเงินและนี่เป็นศิลปะไม่ใช่เรื่องง่าย ก่อนอื่นคุณต้องแก้ไขข้อบกพร่องในการควบคุมการเงิน การขาดการควบคุมเป็นหนทางสู่ความสูญเสียทางการเงินการโจรกรรมและการล้มละลายขององค์กร ปัจจัยหลักที่ทำให้เกิดปัญหานี้คือการที่ผู้ประกอบการอุตสาหกรรมขนาดใหญ่ไม่มีเจ้าของที่แท้จริง ในสถานประกอบการดังกล่าวผู้จัดการระดับสูงมักจะทิ้งทรัพย์สินดังนั้นจึงขึ้นอยู่กับความเหมาะสมและความซื่อสัตย์ของพวกเขามาก อย่างไรก็ตามผู้จัดการที่คาดการณ์ล่วงหน้ามีความสนใจที่จะสร้างการควบคุมทางการเงินและกำลังดำเนินการในทิศทางนี้

ข้อกำหนดเบื้องต้นทั้งสี่ประการสำหรับการดำเนินงานที่ประสบความสำเร็จขององค์กรตามที่ระบุไว้ข้างต้นได้รับการพิจารณาในแนวคิดด้านคุณภาพที่หลากหลาย แต่พวกเขากำลังพูดถึงการปรับปรุง ในองค์กรส่วนใหญ่ของรัสเซียจะต้องสร้างเงื่อนไขเหล่านี้ตั้งแต่เริ่มต้น และหลังจากที่องค์กรได้รับมือกับงานนี้แล้วก็สามารถเริ่มแก้ปัญหาด้านคุณภาพได้โดยการสร้างและรับรองระบบคุณภาพที่ตรงตามข้อกำหนดของมาตรฐาน ISO 9000 และ 05-9000 ตลอดจนแนวคิด TOM ในขณะเดียวกันก็จำเป็นต้องตั้งคำถามเกี่ยวกับการปฏิรูปองค์กรการปรับโครงสร้างและการสร้างองค์ประกอบใหม่โดยอาศัยความเข้าใจที่ชัดเจนเกี่ยวกับปรัชญาของ TOM และการวางแนวต่อแนวคิดเรื่องคุณภาพสากล ไม่ใช่เรื่องบังเอิญที่การประชุมใหญ่ระดับนานาชาติครั้งล่าสุดถูกเรียกว่า "คุณภาพคือดาวนำทางไปสู่โลกที่ดีกว่า" (อิสราเอล, เยรูซาเล็ม, 2539) "คุณภาพคือกุญแจสู่ศตวรรษที่ 21" (ญี่ปุ่นโยโกฮาม่า 2539)

3.2. ควบคุมคุณภาพ

การควบคุมคุณภาพโดยไม่คำนึงถึงความสมบูรณ์แบบของวิธีการที่ใช้สำหรับสิ่งนี้ก่อนอื่นต้องแยกผลิตภัณฑ์ที่ดีออกจากผลิตภัณฑ์ที่ไม่ดี ตามธรรมชาติแล้วคุณภาพของผลิตภัณฑ์จะไม่เพิ่มขึ้นเนื่องจากการปฏิเสธผลิตภัณฑ์ที่มีคุณภาพต่ำ โปรดทราบว่าในองค์กรอุตสาหกรรมอิเล็กทรอนิกส์เนื่องจากผลิตภัณฑ์มีขนาดเล็กจึงมักไม่สามารถแก้ไขข้อบกพร่องได้เลย ดังนั้น บริษัท สมัยใหม่จึงไม่มุ่งเน้นไปที่การตรวจจับข้อบกพร่อง แต่เป็นการป้องกันโดยควบคุมอย่างรอบคอบ กระบวนการผลิต และดำเนินกิจกรรมตามแนวคิดของ“ การควบคุมคุณภาพ”

มีบทบาทสำคัญในการประกันคุณภาพผลิตภัณฑ์ วิธีการทางสถิติ

วัตถุประสงค์ของวิธีการควบคุมทางสถิติคือการยกเว้นการเปลี่ยนแปลงคุณภาพของผลิตภัณฑ์โดยไม่ได้ตั้งใจ การเปลี่ยนแปลงเหล่านี้เกิดจากสาเหตุเฉพาะที่จำเป็นต้องระบุและแก้ไข วิธีการควบคุมคุณภาพทางสถิติแบ่งออกเป็น:

- การควบคุมการยอมรับทางสถิติบนพื้นฐานทางเลือก

- การควบคุมการยอมรับแบบคัดเลือกสำหรับลักษณะคุณภาพที่แตกต่างกัน

- มาตรฐานการควบคุมการยอมรับทางสถิติ

- ระบบแผนเศรษฐกิจ

- แผนการสุ่มตัวอย่างอย่างต่อเนื่อง

- วิธีการควบคุมทางสถิติของกระบวนการทางเทคโนโลยี

ควรสังเกตว่าการควบคุมเชิงสถิติและการควบคุมคุณภาพของผลิตภัณฑ์เป็นที่รู้จักกันดีในประเทศของเรา ในด้านนี้นักวิทยาศาสตร์ของเรามีความสำคัญอย่างไม่ต้องสงสัย พอจะนึกถึงผลงานของ A.N. Kolmogorov เกี่ยวกับการประเมินคุณภาพของผลิตภัณฑ์ที่ได้รับการยอมรับอย่างเป็นกลางโดยอาศัยผลของการควบคุมการสุ่มตัวอย่างการพัฒนามาตรฐานการควบคุมการยอมรับโดยใช้เกณฑ์ทางเศรษฐศาสตร์

การประเมินคุณภาพผลิตภัณฑ์หลายอย่างเกิดจากลักษณะของการรวบรวมข้อมูล

ตัวอย่าง. ชุดผลิตภัณฑ์ถูกควบคุมที่โรงงานซึ่งมีผลิตภัณฑ์ที่ดีและไม่ดี ไม่ทราบส่วนแบ่งของการปฏิเสธในชุดนี้ อย่างไรก็ตามมันไม่ใช่ปริมาณที่ไม่แน่นอนในความหมายที่เหมาะสมของคำ หากไม่มีสิ่งใดขัดขวางไม่ให้คุณตรวจสอบผลิตภัณฑ์ทั้งหมดในชุดที่กำหนดสามารถกำหนดสัดส่วนของข้อบกพร่องได้อย่างแม่นยำ หากในขณะที่ควบคุมตัวอย่างที่ถ่ายจากแบทช์เป็นไปได้ที่จะรวบรวมเฉพาะข้อมูลที่ไม่สมบูรณ์ แต่ก็มีการสุ่มเลือกที่สามารถบิดเบือนรูปภาพที่แท้จริงได้

ปัญหาเกิดจากวิธีการประมาณโดยพิจารณาจากตัวอย่างหนึ่งที่นำมาจากประชากรค่าของลักษณะหนึ่งหรือลักษณะอื่นของประชากรนี้? ปัญหานี้อาจเกิดขึ้นได้ในหลากหลายสถานการณ์

1. ถ่ายชุดผลิตภัณฑ์ตามผลของตัวอย่างประเมินสัดส่วนของข้อบกพร่อง วในชุดผลิตภัณฑ์ที่กำหนด

2. มีอุปกรณ์. กฎหมายการกระจายผลของการทำงานของอุปกรณ์ในระดับหนึ่งจะกำหนดความสามารถของอุปกรณ์ในการทำงานนี้ในขณะที่เป็นปัญหา

วิธีการควบคุมคุณภาพทางสถิติแต่ละประเภทมีข้อดีและข้อเสียในตัวเอง ตัวอย่างเช่นการทดสอบการยอมรับการสุ่มตัวอย่างสำหรับลักษณะที่แตกต่างกันมีข้อดีคือต้องการขนาดตัวอย่างที่เล็กกว่า ข้อเสียของวิธีนี้คือต้องมีแผนการควบคุมแยกต่างหากสำหรับแต่ละลักษณะที่ควบคุม หากผลิตภัณฑ์แต่ละชิ้นได้รับการทดสอบกับคุณลักษณะด้านคุณภาพ 5 รายการจำเป็นต้องมีแผนการทดสอบแยกกันห้าแบบ

โดยปกติแผนการสุ่มตัวอย่างการยอมรับได้รับการออกแบบมาเพื่อให้มีโอกาสน้อยที่จะปฏิเสธผลิตภัณฑ์ที่ดีอย่างผิดพลาดหรือ "ความเสี่ยงของผู้ผลิต" เพียงเล็กน้อย แผนการสุ่มตัวอย่างส่วนใหญ่ได้รับการออกแบบเพื่อให้ "ความเสี่ยงของผู้ผลิต" นั้น

หากภายใต้แผนการสุ่มตัวอย่างที่กำหนดไว้“ ระดับคุณภาพที่ยอมรับได้” สอดคล้องกับอัตราการปฏิเสธที่คาดไว้ นในประชากรทั่วไปเชื่อว่าความน่าจะเป็นของการปฏิเสธผลิตภัณฑ์ที่เหมาะสมนั้นแตกต่างจาก 0.05 เล็กน้อย ดังนั้นระดับของคุณภาพที่ยอมรับได้และ กสอดคล้องกับวิธีแผนการสุ่มตัวอย่าง สิ่งสำคัญคือต้องมีการร่างแผนการสุ่มตัวอย่างการยอมรับในลักษณะที่ความน่าจะเป็นของการยอมรับผลิตภัณฑ์คุณภาพต่ำนั้นต่ำนั่นคือ "ความเสี่ยงของผู้บริโภค" มีเพียงเล็กน้อย เส้นแบ่งระหว่างผลิตภัณฑ์ที่ดีและไม่ดีเรียกว่า ส่วนแบ่งที่อนุญาตของการปฏิเสธในปาร์ตี้ลองพิจารณารายละเอียดเพิ่มเติมเกี่ยวกับวิธีการควบคุมคุณภาพทางสถิติที่พบบ่อยที่สุด

3.3. การควบคุมการยอมรับทางสถิติบนพื้นฐานทางเลือก

ลักษณะสำคัญของชุดผลิตภัณฑ์บนพื้นฐานทางเลือกคือส่วนแบ่งทั่วไปของผลิตภัณฑ์ที่มีข้อบกพร่อง

D คือจำนวนสินค้าที่มีข้อบกพร่องในชุดของ N รายการ

ในทางปฏิบัติของการควบคุมทางสถิติไม่ทราบเศษส่วนทั่วไป q และควรประมาณจากผลของการควบคุมตัวอย่างสุ่มของ n รายการซึ่ง m มีข้อบกพร่อง

แผนการควบคุมทางสถิติถูกเข้าใจว่าเป็นระบบของกฎที่ระบุวิธีการเลือกรายการสำหรับการตรวจสอบและเงื่อนไขที่ควรยอมรับปฏิเสธหรือควบคุมล็อตต่อไป

แยกแยะ ประเภทต่อไปนี้ แผนสำหรับการควบคุมทางสถิติของกลุ่มผลิตภัณฑ์บนพื้นฐานทางเลือก:

แผนขั้นตอนเดียวนั้นง่ายกว่าในแง่ของการจัดระเบียบการควบคุมการผลิต แผนการควบคุมแบบสองขั้นตอนหลายขั้นตอนและตามลำดับจัดเตรียมสำหรับขนาดตัวอย่างที่เท่ากันโดยมีความแม่นยำในการตัดสินใจมากขึ้น แต่มีความซับซ้อนในองค์กรมากกว่า

งานของการควบคุมการยอมรับแบบเลือกลดลงเป็นการทดสอบทางสถิติของสมมติฐานที่ว่าสัดส่วนของผลิตภัณฑ์ที่มีข้อบกพร่อง q ในชุดงานเท่ากับค่าที่อนุญาต q o นั่นคือ H 0 :: q \u003d q 0

งานในการเลือกแผนการควบคุมทางสถิติที่เหมาะสมคือการทำผิดพลาดจากประเภทแรกและแบบที่สองที่ไม่น่าเป็นไปได้ โปรดจำไว้ว่าข้อผิดพลาดประเภทแรกมีความเกี่ยวข้องกับความเป็นไปได้ที่จะปฏิเสธชุดผลิตภัณฑ์อย่างไม่ถูกต้อง ข้อผิดพลาดประเภทที่สองเกี่ยวข้องกับความเป็นไปได้ที่จะพลาดชุดงานที่มีข้อบกพร่องโดยไม่ได้ตั้งใจ

3.4. มาตรฐานการควบคุมการยอมรับทางสถิติ

สำหรับการประยุกต์ใช้วิธีการทางสถิติในการควบคุมคุณภาพผลิตภัณฑ์ให้ประสบความสำเร็จจำเป็นอย่างยิ่งที่จะต้องมีแนวทางและมาตรฐานที่เหมาะสมซึ่งควรมีให้สำหรับวิศวกรและช่างเทคนิคที่หลากหลาย มาตรฐานสำหรับการควบคุมการยอมรับทางสถิติให้โอกาสในการเปรียบเทียบระดับคุณภาพของกลุ่มผลิตภัณฑ์ประเภทเดียวกันทั้งในช่วงเวลาหนึ่งและในองค์กรต่างๆ

ให้เราอาศัยข้อกำหนดพื้นฐานสำหรับมาตรฐานสำหรับการควบคุมการยอมรับทางสถิติ

ประการแรกมาตรฐานควรมีแผนงานจำนวนมากเพียงพอและมีลักษณะการดำเนินงานที่แตกต่างกัน นี่เป็นสิ่งสำคัญเนื่องจากจะช่วยให้คุณสามารถเลือกแผนการควบคุมโดยคำนึงถึงลักษณะของการผลิตและความต้องการของผู้บริโภคสำหรับคุณภาพของผลิตภัณฑ์ เป็นที่พึงปรารถนาที่มาตรฐานจะระบุแผนประเภทต่างๆ: ขั้นตอนเดียวสองขั้นตอนหลายขั้นตอนแผนการควบคุมตามลำดับเป็นต้น

องค์ประกอบหลักของมาตรฐานการควบคุมการยอมรับ ได้แก่

1. ตารางแผนการสุ่มตัวอย่างที่ใช้ในสภาวะการผลิตปกติตลอดจนแผนการควบคุมที่เพิ่มขึ้นในสภาวะที่มีการรบกวนและเพื่ออำนวยความสะดวกในการควบคุมในขณะที่ได้คุณภาพสูง

2. หลักเกณฑ์ในการเลือกแผนโดยคำนึงถึงลักษณะเฉพาะของการควบคุม

3. กฎสำหรับการเปลี่ยนจากการควบคุมปกติไปเป็นการปรับปรุงหรือน้ำหนักเบาและการเปลี่ยนย้อนกลับในระหว่างการผลิตตามปกติ

4. วิธีการคำนวณการประเมินในภายหลังของตัวบ่งชี้คุณภาพของกระบวนการควบคุม

ขึ้นอยู่กับการค้ำประกันที่จัดทำโดยแผนการควบคุมการยอมรับวิธีการวางแผนดังต่อไปนี้มีความโดดเด่น:

ระบบแรกของแผนการควบคุมการยอมรับทางสถิติเพื่อค้นหาการประยุกต์ใช้ในอุตสาหกรรมอย่างกว้างขวางได้รับการพัฒนาโดย Dodge and Rolig แผนของระบบนี้จัดให้มีการควบคุมผลิตภัณฑ์อย่างสมบูรณ์จากล็อตที่ถูกปฏิเสธและการเปลี่ยนผลิตภัณฑ์ที่มีข้อบกพร่องด้วยผลิตภัณฑ์ที่ดี

ในหลาย ๆ ประเทศมาตรฐานของอเมริกา MIL-STD-LO5D เริ่มแพร่หลาย GOST-18242-72 มาตรฐานในประเทศมีความคล้ายคลึงกับโครงสร้างของอเมริกาและมีแผนสำหรับการควบคุมการยอมรับแบบขั้นตอนเดียวและสองขั้นตอน มาตรฐานนี้ตั้งอยู่บนแนวคิดของระดับคุณภาพที่ยอมรับได้ (ACL) q 0 ซึ่งถือเป็นเศษส่วนของผู้บริโภคสูงสุดที่อนุญาตของผลิตภัณฑ์ที่มีข้อบกพร่องในชุดงานที่ผลิตในระหว่างกระบวนการผลิตตามปกติ ความน่าจะเป็นของการปฏิเสธล็อตที่มีเศษผลิตภัณฑ์ที่มีข้อบกพร่องเท่ากับ q 0 นั้นน้อยสำหรับแผนมาตรฐานและจะลดลงเมื่อขนาดของตัวอย่างเพิ่มขึ้น สำหรับแผนส่วนใหญ่ ไม่เกิน 0.05

เมื่อตรวจสอบผลิตภัณฑ์ในหลาย ๆ สาเหตุมาตรฐานแนะนำให้จำแนกข้อบกพร่องออกเป็น 3 ประเภท ได้แก่ วิกฤตสำคัญและไม่มีนัยสำคัญ

3.5. แผนภูมิควบคุม

เครื่องมือหลักอย่างหนึ่งในคลังแสงของวิธีการควบคุมคุณภาพเชิงสถิติคือแผนภูมิควบคุม เป็นที่ยอมรับกันโดยทั่วไปว่าความคิดของแผนภูมิควบคุมเป็นของ Walter L. Schuhart นักสถิติชาวอเมริกันที่มีชื่อเสียง มีการแสดงในปีพ. ศ. 2467 และอธิบายรายละเอียดในปี พ.ศ. 2474 . เดิมใช้เพื่อบันทึกการวัดคุณสมบัติของผลิตภัณฑ์ที่ต้องการ พารามิเตอร์ที่อยู่นอกเหนือจากฟิลด์ความคลาดเคลื่อนแสดงให้เห็นถึงความจำเป็นในการหยุดการผลิตและปรับกระบวนการให้สอดคล้องกับความรู้ของผู้จัดการฝ่ายผลิต

สิ่งนี้ให้ข้อมูลว่าใครในอุปกรณ์ใดบ้างที่ได้รับการแต่งงานในอดีต .

อย่างไรก็ตามในกรณีนี้การตัดสินใจเกี่ยวกับการปรับเปลี่ยนเกิดขึ้นเมื่อได้รับการแต่งงานแล้ว ดังนั้นจึงเป็นเรื่องสำคัญที่จะต้องหาขั้นตอนที่จะรวบรวมข้อมูลไม่เพียง แต่สำหรับการวิจัยย้อนหลังเท่านั้น แต่ยังใช้ในการตัดสินใจด้วย ข้อเสนอนี้เผยแพร่โดยนักสถิติชาวอเมริกัน I. เพจในปีพ. ศ. 2497 แผนที่ที่ใช้ในการตัดสินใจเรียกว่าแบบสะสม

แผนภูมิควบคุม (รูปที่ 3.5) ประกอบด้วยเส้นกึ่งกลางขีด จำกัด การควบคุมสองเส้น (ด้านบนและด้านล่างเส้นกึ่งกลาง) และค่าคุณลักษณะ (เมตริกคุณภาพ) ที่แมปเพื่อแสดงสถานะของกระบวนการ

ในบางช่วงเวลาให้ใช้ (ทุกอย่างติดต่อกันเลือกเป็นระยะ ๆ จากการไหลอย่างต่อเนื่อง ฯลฯ ) n ผลิตภัณฑ์ที่ผลิตและวัดพารามิเตอร์ที่ควบคุม

ผลการวัดจะแสดงอยู่บนแผนภูมิควบคุมและขึ้นอยู่กับค่านี้การตัดสินใจจะดำเนินการแก้ไขกระบวนการหรือดำเนินการต่อโดยไม่มีการปรับเปลี่ยน

สัญญาณเกี่ยวกับการจัดแนวที่ไม่เหมาะสมของกระบวนการทางเทคโนโลยีที่เป็นไปได้อาจเป็น:

- ชี้ให้เห็นถึงขีด จำกัด การควบคุม (จุดที่ 6); (กระบวนการไม่อยู่ในการควบคุม);

- ตำแหน่งของกลุ่มจุดที่ติดต่อกันใกล้ขอบเขตการควบคุมหนึ่ง แต่ไม่เกินกว่านั้น (11, 12, 13, 14) ซึ่งบ่งชี้ว่ามีการละเมิดระดับการตั้งค่าอุปกรณ์

- การกระจัดกระจายของจุดที่รุนแรง (15, 16, 17, 18, 19, 20) บนแผนภูมิควบคุมที่สัมพันธ์กับเส้นกึ่งกลางซึ่งบ่งบอกถึงการลดลงของความแม่นยำของกระบวนการทางเทคโนโลยี

รูป: 3.5. การ์ดควบคุม

หากมีสัญญาณเกี่ยวกับการละเมิดกระบวนการผลิตต้องระบุและกำจัดสาเหตุของการละเมิด

ดังนั้นแผนภูมิควบคุมจึงถูกใช้เพื่อระบุสาเหตุที่เฉพาะเจาะจง แต่ไม่ใช่แบบสุ่ม

ควรเข้าใจเหตุผลบางประการว่ามีอยู่ของปัจจัยที่สามารถศึกษาได้ แน่นอนว่าควรหลีกเลี่ยงปัจจัยดังกล่าว

การเปลี่ยนแปลงเนื่องจากเหตุผลแบบสุ่มเป็นสิ่งที่จำเป็นมันเกิดขึ้นอย่างหลีกเลี่ยงไม่ได้ในกระบวนการใด ๆ แม้ว่าการดำเนินการทางเทคโนโลยีจะดำเนินการโดยใช้วิธีการและวัตถุดิบมาตรฐานก็ตาม การกำจัดสาเหตุแบบสุ่มของการเปลี่ยนแปลงเป็นไปไม่ได้ในทางเทคนิคหรือไม่สามารถทำได้ในเชิงเศรษฐกิจ

บ่อยครั้งเมื่อพิจารณาปัจจัยที่มีผลต่อคุณภาพของตัวบ่งชี้ที่มีประสิทธิผลจะใช้โครงร่างของอิชิกาวะ

พวกเขาเสนอโดยศาสตราจารย์แห่งมหาวิทยาลัยโตเกียว Kaoru Ishikawa ในปีพ. ศ. 2496 เมื่อวิเคราะห์ความคิดเห็นที่หลากหลายของวิศวกร มิฉะนั้นโครงร่างของอิชิกะวะจะเรียกว่าแผนภาพเหตุและผลแผนภาพก้างปลาต้นไม้และอื่น ๆ

ประกอบด้วยตัวบ่งชี้คุณภาพที่แสดงลักษณะของผลลัพธ์และตัวบ่งชี้ปัจจัย (รูปที่ 3.6)

รูป: 3.6. โครงสร้างแผนภาพสาเหตุและผล

การสร้างไดอะแกรมประกอบด้วยขั้นตอนต่อไปนี้:

- การเลือกตัวบ่งชี้ที่มีประสิทธิภาพซึ่งแสดงถึงคุณภาพของผลิตภัณฑ์ (กระบวนการ ฯลฯ )

- การเลือกสาเหตุหลักที่มีผลต่อคะแนนคุณภาพ ต้องวางไว้ในรูปสี่เหลี่ยมผืนผ้า ("กระดูกใหญ่");

- การเลือกสาเหตุรอง ("กระดูกกลาง") ที่มีผลต่อหลัก

- การเลือก (คำอธิบาย) ของสาเหตุของลำดับตติยภูมิ ("กระดูกเล็ก") ที่มีผลต่อรอง;

- จัดอันดับปัจจัยตามความสำคัญและเน้นปัจจัยที่สำคัญที่สุด

แผนภาพสาเหตุและผลบังคับใช้โดยทั่วไป ดังนั้นจึงใช้กันอย่างแพร่หลายเพื่อเน้นปัจจัยที่สำคัญที่สุดที่ส่งผลกระทบเช่นผลิตภาพแรงงาน

เป็นที่สังเกตว่าจำนวนข้อบกพร่องที่มีนัยสำคัญไม่มีนัยสำคัญและเกิดจากสาเหตุหลายประการตามกฎ ดังนั้นด้วยการค้นหาสาเหตุของการปรากฏตัวของข้อบกพร่องที่สำคัญบางประการจึงสามารถกำจัดการสูญเสียเกือบทั้งหมดได้

ปัญหานี้สามารถแก้ไขได้โดยใช้แผนภูมิพาเรโต

แผนภูมิ Pareto มีสองประเภท:

1. ขึ้นอยู่กับผลการดำเนินงาน ทำหน้าที่ระบุปัญหาหลักและสะท้อนถึงผลลัพธ์ที่ไม่พึงปรารถนาของกิจกรรม (ข้อบกพร่องความล้มเหลว ฯลฯ )

2. ด้วยเหตุ (ปัจจัย). พวกเขาสะท้อนถึงสาเหตุของปัญหาที่เกิดขึ้นระหว่างการผลิต

ขอแนะนำให้สร้างแผนภูมิ Pareto จำนวนมากโดยใช้วิธีต่างๆในการจำแนกทั้งผลลัพธ์และสาเหตุที่นำไปสู่ผลลัพธ์เหล่านี้ สิ่งที่ดีที่สุดควรได้รับการพิจารณาแผนภาพที่ระบุปัจจัยที่จำเป็นบางประการซึ่งเป็นจุดประสงค์ของการวิเคราะห์พาเรโต

การสร้างแผนภูมิ Pareto ประกอบด้วยขั้นตอนต่อไปนี้:

1. การเลือกประเภทของแผนภาพ (ตามประสิทธิภาพหรือเหตุผล (ปัจจัย)

2. การจำแนกผลลัพธ์ (สาเหตุ). แน่นอนว่าการจำแนกประเภทใด ๆ มีองค์ประกอบของการประชุมอย่างไรก็ตามหน่วยที่สังเกตได้ส่วนใหญ่ของชุดใด ๆ ไม่ควรรวมอยู่ในบรรทัด "อื่น ๆ "

3. การกำหนดวิธีการและระยะเวลาในการรวบรวมข้อมูล

4. การพัฒนารายการตรวจสอบสำหรับการลงทะเบียนข้อมูลแสดงรายการประเภทของข้อมูลที่รวบรวม ต้องมีพื้นที่ว่างสำหรับการบันทึกข้อมูลแบบกราฟิก

5. การจัดลำดับข้อมูลที่ได้รับสำหรับคุณลักษณะการทดสอบแต่ละรายการตามลำดับความสำคัญ ควรระบุกลุ่ม "คนอื่น" ไว้ในบรรทัดสุดท้ายไม่ว่าจะมีจำนวนมากเพียงใดก็ตาม

6. การสร้างแผนภูมิแท่ง (รูปที่ 3.7)

รูปที่ 3.7 ความสัมพันธ์ระหว่างประเภทของข้อบกพร่องและจำนวนผลิตภัณฑ์ที่มีข้อบกพร่อง

สิ่งที่น่าสนใจอย่างยิ่งคือการสร้างแผนภาพ PARETO ร่วมกับแผนภาพเหตุและผล

การระบุปัจจัยหลักที่มีผลต่อคุณภาพของผลิตภัณฑ์ช่วยให้คุณสามารถเชื่อมโยงตัวบ่งชี้คุณภาพการผลิตกับตัวบ่งชี้ใด ๆ ที่แสดงถึงคุณภาพของผู้บริโภค

สำหรับลิงก์ดังกล่าวคุณสามารถใช้การวิเคราะห์การถดถอยได้

ตัวอย่างเช่นจากการสังเกตที่จัดขึ้นเป็นพิเศษเกี่ยวกับผลลัพธ์ของการสวมรองเท้าและการประมวลผลทางสถิติในภายหลังของข้อมูลที่ได้พบว่าอายุการใช้งานของรองเท้า (y) ขึ้นอยู่กับสองตัวแปร ได้แก่ ความหนาแน่นของวัสดุพื้นเดียวในหน่วย g / cm 3 (x1) และความแข็งแรงในการยึดเกาะของพื้นรองเท้า โดยให้ส่วนบนของรองเท้าเป็นกก. / ซม. 2 (x2) การเปลี่ยนแปลงของปัจจัยเหล่านี้ 84.6% อธิบายถึงการเปลี่ยนแปลงของลักษณะที่มีประสิทธิผล (ค่าสัมประสิทธิ์การแก้ไขพหุคูณ R \u003d 0.92) และสมการการถดถอยคือ:

y \u003d 6.0 + 4.0 * x1 + 12 * x2

ดังนั้นในกระบวนการผลิตเมื่อทราบลักษณะของปัจจัย x1 และ x2 แล้วจึงสามารถคาดการณ์อายุการใช้งานของรองเท้าได้ การปรับปรุงพารามิเตอร์ข้างต้นคุณสามารถเพิ่มระยะเวลาการสึกหรอของรองเท้าได้ ขึ้นอยู่กับอายุการใช้งานที่ต้องการของรองเท้าคุณสามารถเลือกลักษณะคุณภาพการผลิตที่ยอมรับได้ในทางเทคโนโลยีและเหมาะสมที่สุด

สิ่งที่แพร่หลายที่สุดคือลักษณะของคุณภาพของกระบวนการที่อยู่ระหว่างการศึกษาโดยการประเมินคุณภาพของผลลัพธ์ของกระบวนการนี้ในกรณีนี้เรากำลังพูดถึงการควบคุมคุณภาพของผลิตภัณฑ์ชิ้นส่วนที่ได้จากการดำเนินการเฉพาะ วิธีที่แพร่หลายที่สุดคือวิธีการควบคุมแบบไม่ต่อเนื่องและวิธีที่มีประสิทธิภาพมากที่สุดคือวิธีการที่ใช้ทฤษฎีวิธีการสังเกตการสุ่มตัวอย่าง

ลองดูตัวอย่าง

เวิร์คช็อปผลิตหลอดไฟที่โรงงานผลิตหลอดไฟ

ในการตรวจสอบคุณภาพของหลอดไฟชุด 25 ชิ้นจะถูกเลือกและทดสอบบนขาตั้งพิเศษ (การเปลี่ยนแปลงแรงดันไฟฟ้าขาตั้งอาจมีการสั่นสะเทือน ฯลฯ ) การอ่านค่าทุก ๆ ชั่วโมงจะพิจารณาจากระยะเวลาที่หลอดไฟไหม้ ได้ผลลัพธ์ดังต่อไปนี้:

ก่อนอื่นคุณต้องสร้างชุดการแจกจ่าย

|

เวลาเผาไหม้ (x) |

ความถี่ (f) |

เป็น% ของยอดรวม |

ดอกเบี้ยค้างรับ |

|||

จากนั้นคุณควรกำหนด

1) ระยะเวลาเฉลี่ยของการเผาหลอดไฟ:

![]() ชั่วโมง;

ชั่วโมง;

2) แฟชั่น (ตัวแปรที่พบบ่อยที่สุดในชุดข้อมูลสถิติ) มันเท่ากับ 6;

3) ค่ามัธยฐาน (คะแนนซึ่งอยู่ตรงกลางของแถวนี่คือค่าของแถวซึ่งแบ่งจำนวนออกเป็นสองส่วนเท่า ๆ กัน) ค่ามัธยฐานคือ 6 ด้วย

มาสร้างเส้นโค้งการกระจาย (รูปหลายเหลี่ยม) (รูปที่ 3.8)

รูป: 3.8. จำหน่ายหลอดไฟตามระยะเวลาการเผา

กำหนดขอบเขต:

R \u003d X สูงสุด - X นาที \u003d 4 ชั่วโมง

เป็นลักษณะของขีด จำกัด ของการเปลี่ยนแปลงแอตทริบิวต์ตัวแปร ค่าเบี่ยงเบนสัมบูรณ์เฉลี่ย:

ชั่วโมง.

ชั่วโมง.

นี่คือการวัดค่าเฉลี่ยของความเบี่ยงเบนของค่าคุณลักษณะแต่ละค่าจากค่าเฉลี่ย .

ส่วนเบี่ยงเบนมาตรฐาน:

ชั่วโมง.

ชั่วโมง.

ลองคำนวณค่าสัมประสิทธิ์ของการเปลี่ยนแปลง:

1) ในขอบเขต:

![]() ;

;

2) โดยค่าเบี่ยงเบนสัมบูรณ์เฉลี่ย:

![]() ;

;

3) โดยอัตราส่วนกำลังสองเฉลี่ย:

![]() .

.

ในแง่ของคุณภาพของผลิตภัณฑ์ค่าสัมประสิทธิ์ของการเปลี่ยนแปลงควรน้อยที่สุด

เนื่องจากโรงงานไม่สนใจคุณภาพของหลอดไฟควบคุม แต่ในหลอดไฟทั้งหมดคำถามจึงเกิดขึ้นเกี่ยวกับการคำนวณข้อผิดพลาดในการสุ่มตัวอย่างเฉลี่ย:

![]() ชั่วโมง

ชั่วโมง

ซึ่งขึ้นอยู่กับความแปรปรวนของคุณลักษณะ () และจำนวนหน่วยที่เลือก (n)

ข้อผิดพลาดในการสุ่มตัวอย่างเล็กน้อย \u003d t * หมายเลขความเชื่อมั่น t แสดงให้เห็นว่าความคลาดเคลื่อนไม่เกินจำนวนข้อผิดพลาดในการสุ่มตัวอย่าง ด้วยความน่าจะเป็น 0.954 อาจเป็นที่ถกเถียงกันอยู่ว่าความแตกต่างระหว่างตัวอย่างกับค่าทั่วไปจะต้องไม่เกินสองค่าของข้อผิดพลาดในการสุ่มตัวอย่างโดยเฉลี่ยนั่นคือใน 954 กรณีข้อผิดพลาดการเป็นตัวแทนจะไม่เกิน2

ดังนั้นด้วยความน่าจะเป็น 0.954 เวลาการเผาไหม้เฉลี่ยคาดว่าจะไม่น้อยกว่า 5.6 ชั่วโมงและไม่เกิน 6.4 ชั่วโมง จากมุมมองของคุณภาพของผลิตภัณฑ์จำเป็นต้องพยายามลดความเบี่ยงเบนเหล่านี้

โดยปกติแล้วในการควบคุมคุณภาพเชิงสถิติระดับคุณภาพที่อนุญาตซึ่งกำหนดโดยจำนวนผลิตภัณฑ์ที่ผ่านการควบคุมและมีคุณภาพต่ำกว่าค่าต่ำสุดที่ยอมรับได้มีตั้งแต่ 0.5% ถึง 1% ของผลิตภัณฑ์ อย่างไรก็ตามสำหรับ บริษัท ที่ต้องการผลิตเฉพาะผลิตภัณฑ์ที่มีคุณภาพสูงสุดระดับนี้อาจไม่เพียงพอ ตัวอย่างเช่นโตโยต้าพยายามลดอัตราเศษเหล็กให้เหลือศูนย์โดยจำไว้ว่าแม้ว่าจะมีรถยนต์หลายล้านคันที่ผลิต แต่ลูกค้าแต่ละรายจะซื้อเพียงคันเดียวเท่านั้น ดังนั้นพร้อมกับวิธีการควบคุมคุณภาพทางสถิติ บริษัท จึงได้พัฒนาเครื่องมือควบคุมคุณภาพอย่างง่ายสำหรับชิ้นส่วนที่ผลิตทั้งหมด (TQM) การควบคุมคุณภาพเชิงสถิติส่วนใหญ่จะใช้ในแผนกของ บริษัท ซึ่งผลิตภัณฑ์ถูกผลิตเป็นชุด ตัวอย่างเช่นหลังจากการประมวลผลชิ้นส่วน 50 หรือ 100 ชิ้นจะเข้าสู่ถาดของกระบวนการอัตโนมัติความเร็วสูงซึ่งมีเพียงชิ้นส่วนแรกและชิ้นสุดท้ายเท่านั้นที่ผ่านการตรวจสอบ หากทั้งสองชิ้นส่วนปราศจากข้อบกพร่องก็ถือว่าชิ้นส่วนทั้งหมดดี อย่างไรก็ตามหากพบว่าชิ้นส่วนสุดท้ายมีข้อบกพร่องจะพบชิ้นส่วนที่มีข้อบกพร่องแรกในชุดงานและข้อบกพร่องทั้งหมดจะถูกลบออก เพื่อให้แน่ใจว่าไม่มีแบตช์ใดหลุดออกจากการควบคุมการกดจะถูกปิดโดยอัตโนมัติหลังจากประมวลผลช่องว่างชุดถัดไป การใช้การควบคุมทางสถิติแบบคัดเลือกมีผลอย่างครอบคลุมเมื่อการดำเนินการผลิตแต่ละครั้งดำเนินไปอย่างมีเสถียรภาพเนื่องจากการแก้ไขจุดบกพร่องของอุปกรณ์อย่างรอบคอบการใช้วัตถุดิบที่มีคุณภาพเป็นต้น

3.6. คุณค่าของมาตรฐาน

มีการระบุไว้ข้างต้นว่าใน เงื่อนไขที่ทันสมัย การจัดการคุณภาพส่วนใหญ่ขึ้นอยู่กับการกำหนดมาตรฐาน การกำหนดมาตรฐานเป็นวิธีการจัดการเชิงบรรทัดฐาน ผลกระทบต่อวัตถุนั้นดำเนินการโดยการกำหนดบรรทัดฐานและกฎเกณฑ์ซึ่งร่างขึ้นในรูปแบบของเอกสารกำกับดูแลและมีผลบังคับทางกฎหมาย

มาตรฐานคือเอกสารด้านกฎข้อบังคับและทางเทคนิคที่กำหนดข้อกำหนดพื้นฐานสำหรับคุณภาพของผลิตภัณฑ์

บทบาทสำคัญในการจัดการคุณภาพเป็นของข้อกำหนดทางเทคนิค (TU)

เงื่อนไขทางเทคนิคเป็นเอกสารด้านกฎระเบียบและทางเทคนิคที่กำหนดข้อกำหนดเพิ่มเติมสำหรับมาตรฐานของรัฐและในกรณีที่ไม่มีข้อกำหนดที่เป็นอิสระสำหรับตัวบ่งชี้คุณภาพของผลิตภัณฑ์รวมทั้งเทียบเท่ากับเอกสารนี้ รายละเอียดทางเทคนิค, สูตรอาหารตัวอย่างมาตรฐาน. ข้อกำหนดที่ระบุไว้ในข้อกำหนดทางเทคนิคต้องไม่ต่ำกว่ามาตรฐานของรัฐ

ระบบการจัดการคุณภาพของผลิตภัณฑ์เป็นไปตามมาตรฐานที่ครอบคลุม

มาตรฐานกำหนดขั้นตอนและวิธีการในการวางแผนปรับปรุงคุณภาพผลิตภัณฑ์ในทุกขั้นตอนของวงจรชีวิตกำหนดข้อกำหนดสำหรับวิธีการและวิธีการควบคุมและการประเมินคุณภาพผลิตภัณฑ์ การจัดการคุณภาพผลิตภัณฑ์ดำเนินการบนพื้นฐานของมาตรฐานของรัฐสากลอุตสาหกรรมและองค์กร

การกำหนดมาตรฐานของรัฐเป็นวิธีการปกป้องผลประโยชน์ของสังคมและผู้บริโภคเฉพาะและใช้กับทุกระดับของรัฐบาล

ISO 9000 series รับประกันสิทธิ์ของผู้บริโภคในการมีอิทธิพลต่อคุณภาพของผลิตภัณฑ์มากขึ้น จัดทำกรอบกฎหมายที่กำหนดให้ผู้บริโภคมีบทบาทอย่างแข็งขันในกระบวนการผลิตผลิตภัณฑ์ที่มีคุณภาพ

ISO 9000 ใช้เพื่อกำหนดความแตกต่างและความสัมพันธ์ระหว่างแนวคิดพื้นฐานในด้านคุณภาพและเป็นแนวทางในการคัดเลือกและประยุกต์ใช้มาตรฐานระบบคุณภาพ ISO ที่ใช้ภายในองค์กรเมื่อแก้ปัญหาการจัดการคุณภาพ (ISO 9004)

ระบบมาตรฐานของรัฐได้ถูกจัดตั้งขึ้นในประเทศของเรา สหพันธรัฐรัสเซีย (GSS) ซึ่งรวมถึงมาตรฐานหลัก 5 ประการ

1. GOST R 1.0-92 ระบบมาตรฐานของรัฐของสหพันธรัฐรัสเซีย บทบัญญัติพื้นฐาน

2. GOST R 1.2-92 ระบบมาตรฐานของรัฐของสหพันธรัฐรัสเซีย ขั้นตอนสำหรับการพัฒนามาตรฐานของรัฐ

3. GOST R 1.3-92 ระบบรัฐของสหพันธรัฐรัสเซีย ขั้นตอนในการตกลงอนุมัติและลงทะเบียนเงื่อนไขทางเทคนิค

4. GOST R 1.4-92 ระบบรัฐของสหพันธรัฐรัสเซีย มาตรฐานองค์กร บทบัญญัติทั่วไป

5. ระบบ GOST R 1.5-92 ของสหพันธรัฐรัสเซีย ข้อกำหนดทั่วไปสำหรับการก่อสร้างการนำเสนอการออกแบบและเนื้อหาของมาตรฐาน

มีมาตรฐานของรัฐสามประการในรัสเซีย:

1. GOST 40.9001-88“ ระบบคุณภาพ แบบจำลองสำหรับการประกันคุณภาพในการออกแบบและ / หรือการพัฒนาการผลิตการติดตั้งและการบริการ”

2. GOST 40.9002. -88“ ระบบคุณภาพ. รูปแบบการประกันคุณภาพในการผลิตและการติดตั้ง”.

3. GOST 40.9003-88“ ระบบคุณภาพ แบบจำลองการประกันคุณภาพในการตรวจสอบและทดสอบขั้นสุดท้าย”

มาตรฐานแห่งรัฐของสหพันธรัฐรัสเซียรวมถึงข้อกำหนดต่อไปนี้:

- ข้อกำหนดสำหรับคุณภาพของผลิตภัณฑ์งานบริการที่รับประกันความปลอดภัยต่อชีวิตสุขภาพและทรัพย์สินการปกป้องสิ่งแวดล้อมข้อกำหนดบังคับสำหรับความปลอดภัยและสุขาภิบาลอุตสาหกรรม

- ข้อกำหนดสำหรับความเข้ากันได้และความสามารถในการเปลี่ยนผลิตภัณฑ์

- วิธีการตรวจสอบข้อกำหนดสำหรับคุณภาพของผลิตภัณฑ์งานและบริการเพื่อให้มั่นใจถึงความปลอดภัยต่อชีวิตสุขภาพของผู้คนและทรัพย์สินการปกป้องสิ่งแวดล้อมความเข้ากันได้และความสามารถในการใช้แทนกันได้ของผลิตภัณฑ์

- คุณสมบัติพื้นฐานของผู้บริโภคและการดำเนินงานของผลิตภัณฑ์ข้อกำหนดสำหรับบรรจุภัณฑ์การติดฉลากการขนส่งและการจัดเก็บการกำจัด

- บทบัญญัติที่สร้างความมั่นใจในความเป็นเอกภาพทางเทคนิคในการพัฒนาการผลิตการดำเนินงานของผลิตภัณฑ์และการให้บริการกฎเกณฑ์ในการรับรองคุณภาพของผลิตภัณฑ์ความปลอดภัยและการใช้ทรัพยากรทุกประเภทข้อกำหนดคำจำกัดความและการกำหนดอย่างมีเหตุผลตลอดจนกฎเกณฑ์และบรรทัดฐานทางเทคนิคทั่วไปอื่น ๆ

เป็นสิ่งสำคัญสำหรับ บริษัท ใด ๆ ที่จะต้องปฏิบัติตามมาตรฐานที่กำหนดไว้และรักษาระบบคุณภาพในระดับที่เหมาะสม

จำเป็นต้องมีแนวทางที่เป็นระบบในการจัดการคุณภาพ

ระบบบริหารคุณภาพคือชุดของหน่วยงานการจัดการและวัตถุการจัดการกิจกรรมวิธีการและวิธีการที่มุ่งสร้างรับรองและรักษาคุณภาพของผลิตภัณฑ์ในระดับสูง

ระบบบริหารคุณภาพต้องเป็นไปตามมาตรฐาน ISO 9000

การควบคุมคุณภาพเกี่ยวข้องกับการระบุผลิตภัณฑ์ที่มีข้อบกพร่อง

บทบาทสำคัญในการควบคุมคุณภาพคือวิธีการทางสถิติซึ่งจำเป็นต้องใช้ในมาตรฐาน ISO 9000 ในการประเมินระบบบริหารคุณภาพ

ในการควบคุมคุณภาพจะใช้แผนภูมิควบคุมสำเร็จ แผนภูมิควบคุมประกอบด้วยเส้นกึ่งกลางขีด จำกัด การควบคุมสองเส้น (ด้านบนและด้านล่างเส้นกึ่งกลาง) และค่าคุณลักษณะ (เมตริกคุณภาพ) ที่แมปเพื่อแสดงสถานะของกระบวนการ รายการตรวจสอบใช้เพื่อระบุสาเหตุเฉพาะ (ไม่ใช่แบบสุ่ม)

โครงร่างของอิชิกาวะ (แผนภาพของสาเหตุและผลลัพธ์) ประกอบด้วยตัวบ่งชี้คุณภาพที่แสดงลักษณะของผลลัพธ์และตัวบ่งชี้ปัจจัย

แผนภูมิพาเรโตใช้เพื่อระบุข้อบกพร่องที่สำคัญบางประการและสาเหตุ

ทบทวนคำถาม

- แสดงวิธีการทางสถิติหลักในการควบคุมคุณภาพ

- แผนภูมิควบคุม Shewhart ใช้เพื่อจุดประสงค์ใด

- แผนภาพเหตุและผล (แผนผังอิชิกาวะ) ใช้เพื่อจุดประสงค์ใด?

- ขั้นตอนที่เกี่ยวข้องในการสร้างแผนภาพ Pareto มีอะไรบ้าง?

- จะเชื่อมโยงตัวบ่งชี้คุณภาพผู้บริโภคกับการผลิตได้อย่างไร?

- ขั้นตอนหลัก 5 ขั้นตอนของการจัดการคุณภาพคืออะไร?

- ระบบบริหารคุณภาพมีหน้าที่อะไรบ้าง?

- ข้อกำหนดสำหรับระบบบริหารคุณภาพคืออะไร?

- วัตถุประสงค์ของนโยบายคุณภาพคืออะไร

- ขั้นตอนของวงจรชีวิตผลิตภัณฑ์คืออะไร?

- วัตถุประสงค์ของวิธีการควบคุมทางสถิติคืออะไร?

- อะไรคือลักษณะของชุดผลิตภัณฑ์เมื่อตรวจสอบตามเกณฑ์ทางเลือก?

- การควบคุมการยอมรับทางสถิติบนพื้นฐานอื่นแก้ปัญหาอะไรได้บ้าง?

- บอกเราเกี่ยวกับมาตรฐานสำหรับการควบคุมการยอมรับทางสถิติ

- ระบบแผนเศรษฐกิจหมายถึงอะไรและมีความสำคัญอย่างไร?

- แผนการสุ่มตัวอย่างแบบต่อเนื่องใช้สำหรับอะไร?

- อะไรคือบทบาทของแผนภูมิควบคุมในระบบแนวปฏิบัติด้านการจัดการคุณภาพ?

- แผนภูมิควบคุมของ U.A. ใช้เพื่อจุดประสงค์ใด เชวาร์ต?

- จุดประสงค์ของแผนภาพสาเหตุและผลกระทบของอิชิกาวะคืออะไร)?

- ขั้นตอนในการสร้างแผนภูมิ Pareto คืออะไร?

- อะไรคือบทบาทของมาตรฐานในการจัดการคุณภาพ?

- มาตรฐานใดบ้างที่รวมอยู่ในระบบมาตรฐานแห่งรัฐของสหพันธรัฐรัสเซีย

การจัดการในความหมายกว้าง ๆ ของคำนี้ถูกเข้าใจว่าเป็นหน้าที่ทั่วไปของระบบองค์กรซึ่งช่วยให้มั่นใจได้ว่าจะมีการรักษาโครงสร้างการดูแลรักษารูปแบบของกิจกรรมการดำเนินการตามโปรแกรมและการบรรลุเป้าหมาย

การจัดการคุณภาพผลิตภัณฑ์หมายถึงการดำเนินการระหว่างการสร้างการดำเนินการและการบริโภคเพื่อสร้างความมั่นใจและรักษาระดับคุณภาพของผลิตภัณฑ์ที่กำหนด

กลไกการจัดการคุณภาพคือชุดของวัตถุที่เกี่ยวข้องกันและเรื่องของการจัดการหลักการวิธีการและหน้าที่ของการจัดการที่ใช้ในขั้นตอนต่างๆของวงจรชีวิตผลิตภัณฑ์และระดับของการจัดการคุณภาพ

วัตถุประสงค์ของการจัดการคุณภาพผลิตภัณฑ์คือตัวบ่งชี้คุณภาพผลิตภัณฑ์ปัจจัยและเงื่อนไขที่กำหนดระดับของผลิตภัณฑ์ตลอดจนกระบวนการสร้างคุณภาพผลิตภัณฑ์

วิชาของการจัดการคุณภาพผลิตภัณฑ์คือหน่วยงานบริหารและบุคคลที่ดำเนินการตามหน้าที่การจัดการตามหลักการและวิธีการที่กำหนดไว้

หน้าที่ของการจัดการคุณภาพผลิตภัณฑ์ในองค์กร ได้แก่ :

- 1. การพยากรณ์และการวางแผนคุณภาพของผลิตภัณฑ์

- 2. การประเมินและวิเคราะห์คุณภาพผลิตภัณฑ์

- 3. การควบคุมคุณภาพผลิตภัณฑ์

- 4. แรงจูงใจและความรับผิดชอบต่อคุณภาพของผลิตภัณฑ์

วิธีการจัดการคุณภาพถูกเข้าใจว่าเป็นชุดของเทคนิคและกฎเกณฑ์สำหรับการมีอิทธิพลต่อวัตถุควบคุมที่มุ่งเป้าไปที่การบรรลุคุณภาพที่ต้องการ

วิธีการจัดการคุณภาพดังต่อไปนี้มีความโดดเด่น:

- 1) องค์กร (การบริหาร):

- ก) การบริหาร (คำสั่งคำสั่ง ฯลฯ );

- b) กฎข้อบังคับ (บรรทัดฐานมาตรฐานข้อกำหนด);

- c) วินัย (ความรับผิดชอบและกำลังใจ);

- 2) สังคมจิตวิทยา:

- ก) สังคม (การศึกษาและแรงจูงใจ);

- b) ด้านจิตใจ (สร้างบรรยากาศทางจิตใจในทีมผลกระทบทางจิตใจพร้อมตัวอย่างเชิงบวก);

- 3) ทางเทคนิคและเทคโนโลยี:

- ก) วิธีการทางเทคนิคในการควบคุมคุณภาพ

- b) วิธีการควบคุมทางเทคโนโลยีของคุณภาพของผลิตภัณฑ์และกระบวนการ

- 4) เศรษฐกิจ:

- ก) วิธีการจูงใจทางเศรษฐกิจและสิ่งจูงใจที่เป็นสาระสำคัญ

- b) การกำหนดราคาตามระดับคุณภาพ

- c) การจัดหาเงินทุนของกิจกรรมในด้านคุณภาพ

เพื่อให้องค์กรสามารถทำงานได้สำเร็จจะต้องมีการจัดการอย่างเป็นระบบและโปร่งใส

ตามที่ระบุไว้โดย E.A. Gorbashko มาตรฐาน ISO 9000 เวอร์ชัน 2000 เป็นไปตามหลักการ TQM แปดประการต่อไปนี้ (รูปที่ B. 1)

หลักการพื้นฐาน ได้แก่ :

- 1. ปรับปรุงอย่างต่อเนื่อง การปรับปรุงประสิทธิภาพโดยรวมอย่างต่อเนื่องควรถือเป็นเป้าหมายถาวรขององค์กรใด ๆ

- 2. ความเป็นผู้นำของผู้นำ ผู้นำมั่นใจในเอกภาพของวัตถุประสงค์และทิศทางขององค์กร

- 3. การมีส่วนร่วมของพนักงาน ผู้ปฏิบัติงานทุกระดับเป็นกระดูกสันหลังขององค์กร การมีส่วนร่วมของพนักงานทำให้องค์กรสามารถใช้ความสามารถของตนได้อย่างมีกำไรปรับปรุงคุณภาพของผลิตภัณฑ์

- 4. เข้าหาระบบอย่างเป็นกระบวนการ ผลลัพธ์ที่วางแผนไว้จะทำได้อย่างมีประสิทธิภาพมากขึ้นเมื่อกิจกรรมและทรัพยากรที่เกี่ยวข้องได้รับการจัดการเป็นกระบวนการเดียว

- 5. ปฐมนิเทศลูกค้า องค์กรขึ้นอยู่กับลูกค้าดังนั้นจึงต้องเข้าใจความต้องการในปัจจุบันและอนาคตของตนปฏิบัติตามข้อกำหนด

- 6. แนวทางการจัดการอย่างเป็นระบบ การระบุทำความเข้าใจและจัดการกระบวนการที่เกี่ยวข้องกันเป็นระบบมีส่วนช่วยให้องค์กรมีประสิทธิผลและประสิทธิภาพในการบรรลุวัตถุประสงค์

- 7. การตัดสินใจตามข้อเท็จจริง

- 8. ความสัมพันธ์กับซัพพลายเออร์ที่เป็นประโยชน์ร่วมกัน องค์กรและซัพพลายเออร์พึ่งพาซึ่งกันและกันและความสัมพันธ์ที่เป็นประโยชน์ร่วมกันช่วยเพิ่มความสามารถของทั้งสองฝ่ายในการสร้างคุณค่า

หลักการจัดการคุณภาพทั้งแปดนี้เป็นพื้นฐานของมาตรฐานระบบการจัดการคุณภาพที่รวมอยู่ในชุด ISO 9000 ผลกระทบของการผลิตนอกเหนือไปจากการศึกษาความต้องการและการปฏิบัติตามมาตรฐานสำหรับผลิตภัณฑ์ที่ผลิตอย่างเข้มงวด เมื่อนโยบายการจัดการรวมถึงหลักการ TQM ที่ระบุไว้ บริษัท จะสามารถทำงานได้อย่างมีประสิทธิภาพในสภาพแวดล้อมการแข่งขัน ด้วยการดำเนินงานที่มั่นคงขององค์กรประการแรกเมื่อพนักงานแต่ละคนเข้าใจเป้าหมายขององค์กรและประการที่สองเข้าใจว่าเป้าหมายเหล่านี้เป็นไปได้จริงและวัดผลได้อิทธิพลของผู้มีส่วนได้ส่วนเสียทั้งหมดใน บริษัท ก็เพิ่มขึ้นเช่นกันเนื่องจากความเป็นอยู่ที่ดีขึ้นอยู่กับความสำเร็จของ บริษัท ...

เพื่อเพิ่มความน่าสนใจในกิจกรรมขององค์กรของทุกฝ่ายที่ระบุไว้ในหลักการ TQM ผู้บริหารควรปฏิบัติตามแนวทางการจัดการดังต่อไปนี้:

- ·นโยบายที่พัฒนาโดยผู้บริหารระดับสูงจะต้องมีเสถียรภาพอย่างน้อยในช่วงเวลาที่ใกล้ที่สุด

- ·ควรมีการสื่อสารนโยบายขององค์กรกับพนักงานแต่ละคน

- ·งานที่ต้องเผชิญกับ บริษัท ควรจัดทำในภาษาที่ง่ายและเข้าถึงได้

ตาม O.I. Volkov และ V.K. Sklyarenko การจัดการคุณภาพผลิตภัณฑ์ควรดำเนินการอย่างเป็นระบบกล่าวคือ องค์กรต้องมีระบบการจัดการคุณภาพผลิตภัณฑ์ซึ่งเป็นโครงสร้างองค์กรที่จัดสรรความรับผิดชอบขั้นตอนและทรัพยากรที่จำเป็นสำหรับการจัดการคุณภาพอย่างชัดเจน

นโยบายคุณภาพคือแนวทางและวัตถุประสงค์ด้านคุณภาพขององค์กรซึ่งระบุไว้อย่างเป็นทางการโดยผู้บริหารระดับสูง มันถูกสร้างขึ้นในลักษณะที่ครอบคลุมกิจกรรมของพนักงานแต่ละคนและเพื่อปรับทิศทางทีมทั้งหมดขององค์กรเพื่อให้บรรลุเป้าหมายที่ตั้งไว้ การก่อตัวและ การจัดทำเอกสาร การจัดการนโยบายคุณภาพขององค์กรเป็นการดำเนินการหลักในการสร้างระบบคุณภาพ

ระบบการจัดการที่เลือกโดยองค์กรนี้หรือองค์กรนั้นส่วนใหญ่ขึ้นอยู่กับเป้าหมายและวัตถุประสงค์ที่ระบุโดยผู้บริหารตลอดจนผลิตภัณฑ์และประสบการณ์ในทางปฏิบัติที่เฉพาะเจาะจง

ดังนั้นเพื่อให้ผู้บริโภคได้รับผลิตภัณฑ์ที่มีคุณภาพจำเป็นต้องมีระบบการจัดการที่คำนึงถึงผลประโยชน์ของผู้สนใจทั้งหมด แนวทางนี้ทำให้การนำระบบคุณภาพไปใช้ในห่วงโซ่อุปทานแบบบูรณาการทั้งหมดไม่เป็นที่ถกเถียงกัน การนำระบบที่นำเสนอไปใช้สามารถทำให้ผู้จัดการฝ่ายผลิตสามารถ:

- ·จัดการการผลิตทันทีในขณะที่ลดความเสี่ยง

- ·หลีกเลี่ยงการสูญเสียที่ไม่สมเหตุสมผลและลดต้นทุนการผลิตให้น้อยที่สุด

- ·รับข้อมูลการดำเนินงานตามเวลาจริง

- ·จัดการกระบวนการได้อย่างยืดหยุ่น

หลักการบริหารคุณภาพทั้งแปดนี้เป็นพื้นฐานของปรัชญาของมาตรฐานระบบบริหารคุณภาพในตระกูล ISO 9000: 2000

ในส่วนที่เกี่ยวข้องกับองค์กรการใช้วิธีการจัดการคุณภาพสามารถทำได้ทั้งภายใน (ภายใน) และภายนอก วิธีการจัดการคุณภาพสามารถดำเนินการได้โดยอาศัยเครื่องมือการจัดการคุณภาพเฉพาะ

ตารางที่ข. 2 นำเสนอวิธีการหลักในการจัดการคุณภาพและให้ตัวอย่างวิธีการนำไปใช้ในสภาพแวดล้อมภายนอกและภายในขององค์กร

คุณภาพเป็นหมวดหมู่ที่มีความจุซับซ้อนและหลากหลายซึ่งมีคุณสมบัติมากมายและแง่มุมที่แตกต่างกัน ขึ้นอยู่กับวัตถุประสงค์ของการใช้งานและการพิจารณาวิธีการจัดการคุณภาพหลายวิธีสามารถแยกแยะได้

วิธีการจัดการคุณภาพคือวิธีการและเทคนิคในการนำไปปฏิบัติ กิจกรรมการจัดการ และส่งผลกระทบต่อวัตถุที่ได้รับการจัดการเพื่อให้บรรลุวัตถุประสงค์คุณภาพที่ตั้งไว้ ในแนวปฏิบัติของการจัดการคุณภาพส่วนใหญ่จะใช้วิธีการบริหารเทคโนโลยีเศรษฐกิจและจิตวิทยา

วิธีการบริหารในการจัดการคุณภาพดำเนินการผ่านคำสั่งที่มีผลผูกพันคำสั่งและใบสั่งยาอื่น ๆ ที่มุ่งเพิ่มและประกันคุณภาพในระดับที่ต้องการ

นโยบายคุณภาพเป็นสิ่งสำคัญที่สุดประการหนึ่ง ชิ้นส่วน การจัดการคุณภาพ. เอกสารนี้ควรเป็นเอกสารหลักในการจัดทำเอกสารเมื่อใช้วิธีการบริหารของการจัดการคุณภาพเนื่องจากผู้บริหารระดับสูงต้องรับผิดชอบในการดำเนินการตามนโยบายคุณภาพซึ่งโดยหลักการแล้วจะกลายเป็นเอกสารเริ่มต้นในการนำการจัดการคุณภาพเชิงระบบไปปฏิบัติ เมื่อกำหนดนโยบายของ บริษัท ในด้านคุณภาพควรนำข้อกำหนดดังกล่าวมาพิจารณาด้วย ฝ่ายบริหารต้องกำหนดนโยบายเป็นลายลักษณ์อักษรโดยมีการลงนามโดยผู้นำคนแรก ต้องสอดคล้องกับพื้นที่อื่น ๆ ขององค์กร ฝ่ายบริหารควรตรวจสอบให้แน่ใจว่าสมาชิกแต่ละคนในทีมเข้าใจนโยบายคุณภาพที่พัฒนาขึ้นและนำไปปฏิบัติและบังคับใช้อย่างสม่ำเสมอ ควรมีการกำหนดสูตรในลักษณะที่บทบัญญัติเกี่ยวข้องกับสมาชิกแต่ละคนของพนักงานไม่ใช่แค่คุณภาพของผลิตภัณฑ์ เอกสารเปิดเผยนโยบายคุณภาพควรสั้นเรียบง่ายเข้าใจง่ายและน่าจดจำสะท้อนถึงข้อกำหนดสำหรับคุณภาพงานของพนักงานแต่ละคน ด้วยเหตุนี้นโยบายคุณภาพของผลิตภัณฑ์ที่ยอมรับได้อาจเป็นนโยบายที่ตอบคำถามในเชิงบวกได้หลายข้อ: สั้นหรือไม่ ไม่ว่าจะเกี่ยวข้องกับพนักงานแต่ละคนในองค์กรหรือไม่ ไม่ว่าจะมีการกำหนดมาตรฐาน (ข้อกำหนด) สำหรับคุณภาพของงานหรือไม่ ไม่ว่าจะครอบคลุมทุกแง่มุมของคุณภาพของผลิตภัณฑ์และบริการที่จัดหาให้กับผู้บริโภค (ประเด็นนี้ควรเกี่ยวข้องกับเวลาในการจัดส่งสินค้าเยนคุณภาพของผลลัพธ์สุดท้ายของกิจกรรมขององค์กรรวมถึงบริการ) นโยบายคุณภาพได้รับการลงนามโดยหัวหน้าของ บริษัท หรือไม่?

ในทางปฏิบัติของต่างประเทศนโยบายคุณภาพถูกกำหนดขึ้นในลักษณะที่ตอบคำถามข้างต้นได้มากมาย

โดยพื้นฐานแล้ววิธีการทางเทคโนโลยีทั้งหมดสามารถแบ่งย่อยออกเป็นวิธีการที่เกี่ยวข้องกันในการจัดการคุณภาพของกระบวนการทางเทคโนโลยีและการควบคุมคุณภาพของผลิตภัณฑ์ตลอดจนวิธีการใช้งานร่วมกัน สถานะของวิทยาศาสตร์และเทคโนโลยีในปัจจุบันทำให้สามารถควบคุมคุณภาพด้วยวิธีการทางวิศวกรรมและเทคโนโลยีที่หลากหลายและทางเลือกเฉพาะส่วนใหญ่ขึ้นอยู่กับคุณสมบัติของวัตถุควบคุม วิธีการจัดการคุณภาพทั้งหมดเหล่านี้สามารถจำแนกได้ตามเงื่อนไขเป็นอัตโนมัติอัตโนมัติใช้เครื่องจักรและด้วยตนเอง สิ่งที่ยอมรับได้มากที่สุดสำหรับความพึงพอใจที่สมบูรณ์ของความต้องการของลูกค้าคือวิธีการจัดการคุณภาพอัตโนมัติที่มีจุดมุ่งหมาย เมื่อใช้วิธีนี้การเบี่ยงเบนของกระบวนการจากพารามิเตอร์ที่กำหนดและการกระทำที่เกี่ยวข้อง (มาตรการควบคุม) จะถูกกำหนดพัฒนาและได้รับอิทธิพลจากวัตถุโดยอัตโนมัติโดยใช้อุปกรณ์ทางเทคนิค ควรสังเกตว่าวิธีนี้เป็นวิธีที่มีแนวโน้มมากที่สุดสำหรับการควบคุมกระบวนการทางเทคโนโลยีและโดยเฉพาะอย่างยิ่งสำหรับการควบคุมคุณภาพของผลิตภัณฑ์ทางเทคนิค ในกรณีหลังนี้การใช้วิธีการอัตโนมัติมีความสำคัญอย่างยิ่งเนื่องจากไม่อนุญาตให้มีผลิตภัณฑ์ที่มีข้อบกพร่องและมีตำหนิขาดหายไปแม้แต่ชิ้นเดียว การใช้การควบคุมคุณภาพผลิตภัณฑ์โดยอัตโนมัติทางเทคนิคบังคับให้ผู้ผลิตใช้วิธีการควบคุมแบบไม่ทำลาย อย่างไรก็ตามในบางกรณีสามารถใช้วิธีการควบคุมแบบทำลายล้างได้ในบางขั้นตอนของการผลิต

นอกจากวิธีการเหล่านี้แล้ววิธีการทางสถิติยังใช้กันอย่างแพร่หลายในการจัดการคุณภาพ

สำหรับการใช้วิธีการทางเทคโนโลยีอย่างมีประสิทธิภาพสถานที่ชั้นนำจะถูกนำมาใช้โดยการสนับสนุนทางมาตรวิทยา เมื่อใช้วิธีการทางเทคโนโลยีในการจัดการคุณภาพมักใช้วิธีการแบบกราฟิกรวมถึงวิธีการของแผนภูมิควบคุม กราฟที่สร้างขึ้นในรูปแบบของแผนภูมิควบคุมจะแตกต่างจากกราฟปกติโดยมีเส้นเฉพาะอยู่บนกราฟซึ่งบ่งบอกถึงขอบเขตการควบคุม (ขอบเขตควบคุม) แผนภูมิควบคุมใช้เพื่อควบคุมคุณภาพของผลิตภัณฑ์และควบคุมกระบวนการทางเทคโนโลยี แผนภูมิควบคุมจะแตกต่างกันไปตามประเภทของการควบคุม (รวมถึงทางเลือก) และลักษณะเชิงคุณภาพทั้งนี้ขึ้นอยู่กับประเภทของการควบคุม ในกรณีแรกจะใช้ค่าตัวเลขของตัวบ่งชี้คุณภาพของกลุ่มผลิตภัณฑ์ทั้งหมดในกลุ่มที่สองหน่วยผลิตภัณฑ์ทั้งหมดจะถูกแบ่งออกเป็นกลุ่มย่อยหลายกลุ่มและการตัดสินใจเกี่ยวกับชุดควบคุมจะขึ้นอยู่กับอัตราส่วนคุณภาพของกลุ่มย่อยต่างๆ เมื่อใช้วิธีการวิเคราะห์ทางสถิติมักใช้แผนภูมิพาเรโต ส่วนใหญ่มักใช้เพื่อระบุสาเหตุและปัจจัยที่ส่งผลในเชิงบวกหรือเชิงลบต่อการจัดหาและประสิทธิผลของการจัดการคุณภาพในขณะที่แสดงให้เห็นถึงความสำคัญของเหตุผลหรือปัจจัยแต่ละประการที่ลดลงอย่างชัดเจน วิธีนี้ยังเป็นวิธีที่มีประสิทธิภาพในการพัฒนาการดำเนินการควบคุมเพื่อให้แน่ใจว่าระดับคุณภาพของผลิตภัณฑ์ที่พัฒนาและผลิตการป้องกันและป้องกันข้อบกพร่องในการผลิต

วิธีการจัดการทางเศรษฐกิจขึ้นอยู่กับการกระทำของกลไกทางเศรษฐกิจของแรงจูงใจและการกระตุ้นการผลิตที่กระตือรือร้น (น้อยกว่า - ไม่ใช่การผลิต) ซึ่งแตกต่างจากองค์กรและการบริหารวิธีการจัดการเหล่านี้ไม่ได้มุ่งเน้นไปที่อิทธิพลทางการบริหารมากนัก (คำสั่งคำสั่งคำสั่ง ฯลฯ ) เช่นเดียวกับแรงจูงใจทางเศรษฐกิจและรางวัลสำหรับกิจกรรมที่กระตือรือร้นและมีประสิทธิผล ความสำคัญของวิธีการจัดการทางเศรษฐกิจเพิ่มขึ้นอย่างรวดเร็วในบริบทของการพัฒนาความสัมพันธ์ของตลาดโดยมุ่งเน้นที่ผลกำไรและรายได้สูงสุดที่เป็นไปได้

หนึ่งในตัวอย่างของการใช้วิธีการทางเศรษฐศาสตร์คือสิ่งจูงใจที่สำคัญ: เพื่อตอบสนองต่อการขึ้นค่าจ้างขั้นสูงเราสามารถคาดหวังทัศนคติที่มีความรับผิดชอบมากขึ้นของพนักงานต่อคุณภาพงานของเขาความกระตือรือร้นมากขึ้นและส่งผลให้คุณภาพของผลิตภัณฑ์สูงขึ้น แนวทางนี้กำหนดได้ดังนี้ค่าแรงสูงขึ้น - สินค้าคุณภาพสูงขึ้น สิ่งนี้ขัดแย้งกับแนวทางการจ่ายเงินประสิทธิภาพสูงที่ใช้กันทั่วไปในปัจจุบัน การดำเนินการตามแนวทางนี้ในปริมาณมากในที่สุดอาจเพิ่มความต้องการและกำลังซื้อของประชากร (เนื่องจากค่าจ้างที่สูงขึ้น) ซึ่งจะเพิ่มปริมาณการขายรายได้รวมและผลกำไรจำนวนมากขององค์กร (รวมถึงองค์กรที่ใช้วิธีนี้) ปริมาณการขายเพิ่มขึ้นไม่เพียง แต่เนื่องจากคุณภาพของผลิตภัณฑ์ที่ดีขึ้น แต่ยังเกิดจากต้นทุนการผลิตที่ลดลง (จากนั้นราคาที่ลดลงตามมา) และปริมาณการผลิตที่เพิ่มขึ้น ทั้งหมดนี้จะกลายเป็นผลลัพธ์ที่แท้จริงของความสัมพันธ์ทางการผลิตที่มีอารยะซึ่งเชื่อมโยงกับการใช้วิธีนี้

วิธีการทางจิตวิทยาในการจัดการคุณภาพขึ้นอยู่กับการใช้กลุ่มของปัจจัยที่มีอิทธิพลต่อการจัดการกระบวนการทางสังคมและจิตใจที่เกิดขึ้นในกลุ่มแรงงานเพื่อให้บรรลุเป้าหมายในด้านคุณภาพ

ลองพิจารณาการจัดการคุณภาพโดยใช้ตัวอย่างขององค์กร Oktyabrsky Khlebozavod LLC

เป็นหนึ่งในแบบสอบถามที่ใช้บ่อยที่สุดในเครื่องมือค้นหา พวกเขากำลังมองหาอะไรภายใต้แนวคิดนี้? แนวคิดเรื่องคุณภาพกำหนดไว้ในมาตรฐาน ISO 9000: 2005 (อะนาล็อกของรัสเซีย - GOST R ISO 9000-2008)“ ระบบการจัดการคุณภาพ พื้นฐานและคำศัพท์ "เป็น:

ระดับที่ชุดของลักษณะโดยธรรมชาติ (คุณสมบัติที่โดดเด่น) ตรงตามข้อกำหนด (ความต้องการหรือความคาดหวัง)

และไม่มีที่ไหนกล่าวว่าคุณภาพเป็นไปตาม GOST หรือ TU บางอย่าง อย่างไรก็ตามสำหรับคำถามที่ว่า "คุณภาพคืออะไร" พนักงานส่วนใหญ่ที่ล้นหลามของ บริษัท ใด ๆ จะตอบว่า "คุณภาพของผลิตภัณฑ์ / บริการ" สำหรับคำถาม "ควรสอดคล้องกับอะไร" คำตอบ: "เรามี GOST (TU มาตรฐานภายใน ... ) ซึ่งต้องสอดคล้องกับคุณภาพของผลิตภัณฑ์ (บริการ) ที่ผลิตโดย บริษัท ของเรา" "ใครรับผิดชอบด้านคุณภาพ" “ ผู้ควบคุมคุณภาพควรรับผิดชอบต่อคุณภาพ มิฉะนั้นแล้วแผนกควบคุมคุณภาพมีไว้เพื่ออะไร? ต้องตรวจสอบผลิตภัณฑ์สำเร็จรูปว่าเป็นไปตามเอกสารกำกับดูแลหรือไม่ " และไม่มีใครพูดถึงคุณภาพของการบริหารจัดการ น่าเสียดายที่พนักงานและผู้บริหารคนอื่น ๆ ทั้งหมดไม่ถือว่าคุณภาพเป็นสิ่งที่พวกเขากังวลเช่นกัน และนี่คือปัญหาหลักของการจัดการคุณภาพ คุณภาพต้องถูกสร้างขึ้นในทุกกระบวนการ หากไม่มีสิ่งนี้จะไม่มีอะไรทำงาน ดังนั้นเราจึงเปลี่ยนจากแนวคิดเรื่องคุณภาพของผลิตภัณฑ์ไปสู่แนวคิด การจัดการคุณภาพ (การจัดการ)ซึ่งสามารถแสดงเป็นหลายระดับ

หลักการจัดการคุณภาพ

แนวคิดเรื่องคุณภาพฝังอยู่ในหลักการ 8 ประการของระบบบริหารคุณภาพ (QMS) ด้วยตัวเอง:

- การวางแนวผู้บริโภค... คุณภาพของสินค้า / บริการที่ผลิตขึ้นอยู่กับผู้บริโภคเสมอ บริษัท ต่างๆต้องมุ่งมั่นที่จะบรรลุและยิ่งใหญ่กว่าคุณภาพที่ผู้บริโภคต้องการ

- ความเป็นผู้นำ... ผู้บริหารระดับสูงขององค์กรควรเป็นหัวหน้าฝ่าย QMS ที่องค์กร กระบวนการปรับปรุงอย่างต่อเนื่องจะไม่สามารถเปิดตัวได้หากไม่มีส่วนร่วมและอิทธิพลส่วนตัว พวกเขาต้องสร้างสภาพแวดล้อมใน บริษัท เพื่อการมีส่วนร่วมของพนักงานทุกคน

- การมีส่วนร่วมของคนงาน... กระบวนการปรับปรุงยังเป็นไปไม่ได้หากไม่มีการมีส่วนร่วมและการจัดการบุคลากรของ บริษัท พนักงานต้องเข้าใจเป้าหมายและวัตถุประสงค์รู้สึกสำคัญต่อ บริษัท และสนุกกับงานของตน

- แนวทางกระบวนการ... แนวทางกระบวนการแทรกซึมไปทั่วทั้งองค์กรกำหนดลำดับของงานและลำดับของการปฏิสัมพันธ์ระหว่างพนักงานและแผนกแต่ละคน

- แนวทางระบบ... ไม่เพียงพอที่จะออกแบบกระบวนการสำหรับทั้งองค์กร จำเป็นต้องรวมเข้าด้วยกันและจัดการเป็นระบบเดียว

- พัฒนาอย่างต่อเนื่อง... บริษัท บรรลุคุณภาพด้วยการปรับปรุงอย่างต่อเนื่อง คุณภาพของกระบวนการและด้วยเหตุนี้คุณภาพของการตัดสินใจของผู้บริหารจึงได้รับการประกันผ่านการกำหนดมาตรฐานของกระบวนการการวัดค่าคงที่การวิเคราะห์การปรับปรุง

- การตัดสินใจบนพื้นฐานของข้อเท็จจริง... บริษัท รับประกันคุณภาพที่มั่นคงของสินค้า / บริการที่ผลิตผ่านการตรวจสอบและวิเคราะห์กระบวนการทั้งหมด: หลักการจัดการและการเสริม

- ความสัมพันธ์กับซัพพลายเออร์ที่เป็นประโยชน์ร่วมกัน... การสร้างความสัมพันธ์ที่ไว้วางใจและเป็นประโยชน์ร่วมกันกับซัพพลายเออร์เป็นเงื่อนไขสำคัญในการรับประกันคุณภาพวัตถุดิบ / ส่วนประกอบ การผลิตแบบลีนและทฤษฎีข้อ จำกัด เป็นโซลูชันที่ได้รับการพิสูจน์แล้วอย่างดีเยี่ยมเพื่อให้มั่นใจได้ว่าอุปทานจะไม่หยุดชะงักโดยมีสินค้าคงคลังขั้นต่ำ

ไม่จำเป็นต้องมีการรับรองเพื่อจัดการคุณภาพ สำหรับสิ่งนี้ความรู้และความปรารถนาก็เพียงพอแล้ว แต่ QMS ที่นำไปใช้ช่วยในการจัดโครงสร้างกระบวนการทั้งหมดกำหนดความรับผิดชอบและความสัมพันธ์ของพนักงานแต่ละคนใช้ประสบการณ์เชิงบวกและเชิงลบเพื่อการปรับปรุงอย่างต่อเนื่องของ บริษัท

หลักการสำคัญ 14 ประการของ Deming

"พ่อ" ทฤษฎีการจัดการคุณภาพ ถือว่าเป็น William Edwards Deming ต้องขอบคุณเดมิงที่ญี่ปุ่นแสดงปาฏิหาริย์ทางเศรษฐกิจหลังสงครามโลกครั้งที่สอง ในญี่ปุ่นความดีความชอบของ Deming ได้รับการชื่นชมอย่างมากโดยได้รับรางวัลหนึ่งในคำสั่งสูงสุดในนามของจักรพรรดิ นอกจากนี้ยังมีการสร้าง Deming Profile Silver Medal สำหรับความสำเร็จในการจัดการคุณภาพ

8 หลักการของ QMS ได้รับการพัฒนาโดย ISO ตามหลักการหลัก 14 ประการของ Deming:

- ความสอดคล้องของวัตถุประสงค์... ตั้งเป้าหมายในการปรับปรุงผลิตภัณฑ์และบริการอย่างต่อเนื่องและแน่วแน่ในการบรรลุเป้าหมาย จัดสรรทรัพยากรเพื่อให้บรรลุเป้าหมายระยะยาวไม่ใช่แค่ผลกำไรระยะสั้น นี่เป็นวิธีเดียวที่จะบรรลุความสามารถในการแข่งขันรักษา บริษัท และจัดหางานให้กับผู้คน

- ปรัชญาใหม่... ใช้ปรัชญาใหม่แห่งคุณภาพ เราไม่สามารถรับมือกับระดับความล่าช้าข้อผิดพลาดข้อบกพร่องในวัสดุข้อบกพร่องในการทำงานได้อีกต่อไป จำเป็นต้องมีการเปลี่ยนแปลงรูปแบบการจัดการแบบตะวันตก

- ยุติการเสพติดเพื่อควบคุมมวลชน... ขจัดความจำเป็นในการตรวจสอบและผู้ตรวจสอบเพื่อให้ได้คุณภาพโดยหลัก ๆ คือการ "สร้าง" คุณภาพให้เป็นผลิตภัณฑ์ ต้องการหลักฐานทางสถิติเกี่ยวกับคุณภาพ "ในตัว" ทั้งในกระบวนการผลิตและในฟังก์ชันการจัดซื้อ

- ยุติข้อปฏิบัติในการจัดซื้อในราคาต่ำสุด... พร้อมกับราคาขอยืนยันคุณภาพอย่างจริงจัง ปฏิเสธบริการของซัพพลายเออร์ที่ไม่สามารถยืนยันคุณภาพของผลิตภัณฑ์ / บริการของตนได้ทางสถิติ มุ่งมั่นที่จะสร้างความสัมพันธ์ระยะยาวและความไว้วางใจซึ่งกันและกันกับซัพพลายเออร์ที่มีวัตถุดิบ / ส่วนประกอบประเภทเดียวกัน เป้าหมายในกรณีนี้คือเพื่อลดต้นทุนโดยรวมให้เหลือน้อยที่สุดไม่ใช่แค่ค่าเริ่มต้นเท่านั้น

- ปรับปรุงทุกกระบวนการ... ปรับปรุงกระบวนการทั้งหมดอย่างต่อเนื่องในปัจจุบันและเสมอ มองหาปัญหาอย่างต่อเนื่องเพื่อปรับปรุงกิจกรรมและหน้าที่ทั้งหมดใน บริษัท ปรับปรุงคุณภาพและผลผลิตและลดต้นทุนอย่างต่อเนื่อง การปรับปรุงระบบอย่างต่อเนื่องถือเป็นความรับผิดชอบหลักของการจัดการ

- แนะนำการฝึกอบรมและการฝึกอบรมบุคลากรสู่การปฏิบัติ... นำแนวทางที่ทันสมัยไปใช้ในการฝึกอบรมและการฝึกอบรมใหม่สำหรับคนงานทุกคนรวมถึงผู้นำและผู้จัดการเพื่อใช้โอกาสของแต่ละคนได้ดีขึ้น การก้าวทันการเปลี่ยนแปลงทางธุรกิจต้องอาศัยทักษะและความสามารถใหม่ ๆ

- สร้างความเป็นผู้นำ... ผู้นำทุกระดับควรมีความรับผิดชอบไม่ใช่แค่ตัวเลขเปล่า ๆ แต่เพื่อคุณภาพ ผู้จัดการและผู้จัดการต้องตรวจสอบให้แน่ใจว่ามีการดำเนินการทันทีเมื่อได้รับสัญญาณของข้อบกพร่องความผิดปกติวัตถุดิบที่ไม่ดีคำแนะนำในการทำงานที่ไม่ชัดเจน ฯลฯ ซึ่งเป็นอันตรายต่อคุณภาพ การปรับปรุงคุณภาพโดยอัตโนมัติจะนำไปสู่ผลผลิตที่สูงขึ้น

- ขจัดความกลัวออกไป... ส่งเสริมการสื่อสารสองทางที่มีประสิทธิภาพและวิธีการอื่น ๆ เพื่อขจัดความกลัวและความเป็นปรปักษ์ภายในองค์กร พนักงานที่กลัวหัวหน้างานไม่สามารถให้ความร่วมมือกับเขาได้อย่างเหมาะสม คนที่กลัวพยายามซ่อนตัวจากคนที่พวกเขากลัว และคุณจะคาดหวังผลตอบแทนเต็มจำนวนจากคนที่ไม่ต้องการให้ใครสังเกตเห็นได้อย่างไร?

- ทำลายอุปสรรคระหว่างแผนกบริการแผนกต่างๆ... ผู้คนจากส่วนงานที่แตกต่างกันจำเป็นต้องทำงานเป็นทีมเพื่อแก้ไขปัญหาที่อาจเกิดขึ้นกับผลิตภัณฑ์หรือบริการ บริษัท ส่วนใหญ่มีการจัดระเบียบตามหน้าที่ (การจัดซื้อการขายการผลิตการตลาด ฯลฯ ) แต่ต้องมีการโต้ตอบ

- เลิกใช้คำขวัญและคำอุทธรณ์ที่ว่างเปล่า... หลีกเลี่ยงการใช้โปสเตอร์คำขวัญและคำเรียกร้องให้คนงานที่ต้องการให้พวกเขาทำงานโดยไม่แต่งงานเพิ่มผลผลิต ฯลฯ แต่อย่าพูดอะไรเกี่ยวกับวิธีบรรลุเป้าหมายเหล่านี้ การโทรดังกล่าวก่อให้เกิดความเกลียดชังเท่านั้นเนื่องจาก ปัญหาคุณภาพและผลผลิตที่ไม่ดีส่วนใหญ่เกิดจากระบบดังนั้นการแก้ปัญหาจึงเกินความสามารถของคนงานทั่วไป

- ขจัดบรรทัดฐานและการกำหนดหมายเลขโดยพลการ... ขจัดคำแนะนำในการทำงานและมาตรฐานที่กำหนดบรรทัดฐานโดยพลการโควต้าสำหรับคนงานและเป้าหมายเชิงปริมาณสำหรับผู้จัดการ แทนที่ด้วยการสนับสนุนและความช่วยเหลือจากอัพไลน์ของคุณเพื่อให้เกิดการปรับปรุงคุณภาพและประสิทธิผลอย่างต่อเนื่อง

- เปิดโอกาสให้พนักงานภูมิใจในการทำงาน... ขจัดอุปสรรคที่ขโมยมาจากคนงานและผู้นำทำให้พวกเขาภูมิใจในงานน้อยลง นี่หมายถึงการละทิ้งการรับรองประจำปี (การประเมินผลการปฏิบัติงานของพนักงาน) และวิธีการจัดการตามเป้าหมาย (KPI) และอีกครั้งความรับผิดชอบของผู้จัดการหัวหน้างานหัวหน้างานควรเปลี่ยนจากการบรรลุตัวชี้วัดเชิงปริมาณล้วน ๆ ไปสู่การบรรลุคุณภาพ

- ส่งเสริมการแสวงหาการศึกษา... จัดตั้งโครงการสนับสนุนการศึกษาและการช่วยเหลือตนเองที่มีชีวิตชีวาสำหรับคนงานทุกคน องค์กรต้องการมากกว่าแค่คน แต่ต้องการพนักงานที่แข่งขันได้ซึ่งพัฒนาความรู้ผ่านการศึกษา

- ความมุ่งมั่นและประสิทธิผลของผู้บริหารระดับสูง... แสดงความมุ่งมั่นอย่างชัดเจนของผู้บริหารระดับสูงในการปรับปรุงคุณภาพและประสิทธิภาพอย่างต่อเนื่องและความมุ่งมั่นที่จะดำเนินการตามหลักการทั้งหมดที่กล่าวข้างต้น สร้างโครงสร้างในผู้บริหารระดับสูงที่จะให้แรงผลักดันในแต่ละวันเพื่อพัฒนาหลักการที่กล่าวถึงข้างต้นและดำเนินการ งบสนับสนุนไม่เพียงพอที่นี่จำเป็นต้องมีการดำเนินการที่เป็นรูปธรรม

ตัวอย่างวิธีแก้ปัญหาคุณภาพ "เชิงคุณภาพ" เป็นวิธีการแก้ปัญหา "5 ทำไม" ของญี่ปุ่นที่รู้จักกันดี (5 Why) ตัวอย่างเช่นผู้จัดการพบบ่อน้ำมันในร้าน เพื่อทำความเข้าใจสาเหตุของปัญหานี้เขาต้องถามคำถาม "ทำไม" 5 ครั้ง:

- ทำไมถึงมีแอ่งน้ำมันบนพื้น? เพราะมันหยดจากเครื่องนี้.

- ทำไมถึงมีน้ำหยดจากเครื่อง? เพราะปะเก็นรั่ว.

- ทำไมปะเก็นรั่ว? เพราะมีคุณภาพไม่ดี.

- ทำไมเราถึงใช้ปะเก็นที่ต่ำกว่ามาตรฐาน? เพราะฝ่ายจัดซื้อซื้อถูกที่สุด.

- ทำไมแผนกจัดซื้อถึงซื้อแผ่นอิเล็กโทรดที่ถูกที่สุด? เนื่องจากการประเมินผลงานของแผนกจัดซื้อขึ้นอยู่กับการได้รับราคาต่ำสุดสำหรับสินค้าที่ซื้อ

เปรียบเทียบโดยปกติแล้วในการแก้ปัญหานี้พวกเขาถามคำถามต่อไปนี้: เครื่องของใคร? ใครเป็นผู้รับผิดชอบในการเปลี่ยนปะเก็นตามกำหนดเวลา " เราไม่ถามว่า "ทำไม" เราถามทันทีว่า: "ใคร"

สิ่งสำคัญคือเมื่อใช้วิธี "5 ทำไม" เราจะพบต้นตอที่แท้จริงของปัญหาซึ่งอยู่ในส่วนของการวัดประสิทธิภาพของแผนกจัดซื้อ หากเราถามว่า "ใคร" เราไม่ได้มองหาเหตุผลในระบบเรากำลังมองหาผู้ร้ายในหมู่คนงานทันที ดังนั้นเราจะพบเพียง "ช่างเปลี่ยน" - คนงานที่รับผิดชอบในการเปลี่ยนปะเก็น แต่สิ่งนี้จะไม่ช่วยแก้ปัญหาของเรา

คุณภาพเป็นพื้นฐานของความสามารถในการแข่งขันของ บริษัท เมื่อตระหนักถึงความจริงนี้องค์กรต่างๆได้ย้ายจากแต่ละขั้นตอนในทิศทางนี้ไปสู่วิธีการจัดการที่เป็นระบบ ความสำคัญของด้านการจัดการนี้ไม่ได้ด้อยไปกว่ากระบวนการอื่นที่คล้ายคลึงกัน: การบริหารงานบุคคลการจัดหากิจกรรมการผลิตการส่งเสริมและอื่น ๆ

ลองพิจารณาวิธีการหลักและวิธีการจัดการคุณภาพในองค์กรเราจะบอกวิธีจัดระเบียบการใช้งานระบบนี้และปรับปรุง

การจัดการคุณภาพคืออะไร

เพื่อจัดการวิธีการจัดระเบียบและรักษาการทำงานที่มีประสิทธิภาพของระบบใด ๆ เพื่อให้บรรลุเป้าหมาย หากเราพูดถึงการจัดการคุณภาพสามารถนิยามได้ว่าเป็นการกระทำที่มุ่งสร้างใช้รักษาและปรับปรุงวิธีการที่มีอิทธิพลต่อคุณภาพของผลิตภัณฑ์ในทุกขั้นตอนของการผลิต

เพื่อความเที่ยงธรรมของการจัดการคุณภาพสิ่งต่อไปนี้ได้รับการพัฒนาและจัดตั้งขึ้น:

- ตัวชี้วัดเชิงคุณภาพ

- เกณฑ์ระดับคุณภาพ

- ปัจจัยที่มีอิทธิพลต่อมัน

- ขั้นตอนของการบรรลุคุณภาพ

เพื่อฟังก์ชั่นการจัดการคุณภาพ รวมพื้นที่ดังกล่าวขององค์กรเป็น:

- การกำหนดวัตถุประสงค์การจัดการในด้านคุณภาพ

- การพยากรณ์และวางแผนการดำเนินการเพื่อคุณภาพในอนาคต

- การกำหนดข้อกำหนดด้านคุณภาพในเอกสารการบัญชี

- การศึกษาตัวชี้วัดคุณภาพของผลิตภัณฑ์สำเร็จรูป

- การควบคุมความสำเร็จของตัวชี้วัดเหล่านี้

- การพัฒนาชุดมาตรการเพื่อแก้ไขคุณภาพ

- มุ่งมั่นที่จะปรับปรุงระบบ

- ความรับผิดชอบต่อคุณภาพที่ไม่เพียงพอ

บันทึก! ตัวบ่งชี้คุณภาพจะแตกต่างกันไปขึ้นอยู่กับคุณลักษณะของผลิตภัณฑ์ที่ควบคุม

คุณภาพมาตรฐานสากล

ด้วยเหตุนี้วิธีการที่ทันสมัยในการนำระบบบริหารคุณภาพมาใช้ทำให้สามารถทำงานได้ตามแผนซึ่งจะเพิ่มข้อได้เปรียบในการแข่งขันขององค์กร ลูกค้าโดยเฉพาะรายใหญ่มักต้องการตรวจสอบคุณภาพของผลิตภัณฑ์ก่อนที่จะสรุปสัญญา ตัวอย่างการนำเสนอและนิทรรศการไม่สามารถให้ภาพที่น่าเชื่อถือได้ ดังนั้นจึงมีการนำระบบมาตรฐานสากลมาใช้ซึ่งการปฏิบัติดังกล่าวจะรับประกันคุณภาพของลูกค้าในระดับหนึ่ง ด้วยความช่วยเหลือของเธอ:

- คุณสามารถทำงานร่วมกับลูกค้าได้อย่างมีประสิทธิภาพมากขึ้นรักษาลูกค้าประจำไว้ได้อย่างน่าเชื่อถือโดยการเพิ่มความไว้วางใจ

- มีอิทธิพลต่อการสร้างวัฒนธรรมการผลิตขององค์กรเมื่อบุคลากรรู้สึกถึงความรับผิดชอบต่อผลลัพธ์

- ความน่าสนใจของ บริษัท สำหรับนักลงทุนเพิ่มขึ้น

- มีการสร้างชื่อเสียงในเชิงบวกของ บริษัท

- องค์กรมีความมั่นคงทางการเงินมากขึ้น

ISO มาจากไหน

เพื่อให้มั่นใจถึงความสม่ำเสมอของข้อกำหนดด้านคุณภาพในการค้าระหว่างประเทศระบบการจัดการคุณภาพได้รับการรับรองพิเศษ มาตรฐาน... ซีรีส์ของพวกเขามีชื่อว่า ISOได้รับการพัฒนาในปี 2530 โดยองค์กรรับรองระหว่างประเทศตามมาตรฐานขั้นพื้นฐานรุ่นแรกที่ออกโดย British Standards Institute ในปีพ. ศ. 2522

คุณสมบัติของมาตรฐาน ISO:

- ความเก่งกาจ ข้อกำหนดของระบบเหล่านี้เหมาะสำหรับองค์กรในอุตสาหกรรมและรูปแบบธุรกิจต่างๆ

- ความทันสมัย. มาตรฐานได้รับการปรับปรุงและปรับปรุงอย่างต่อเนื่องมีการนำเวอร์ชันใหม่มาใช้ วันนี้ฉบับล่าสุดมีผลบังคับใช้ในปี 2015 เวอร์ชันก่อนหน้าใช้ได้ถึงกลางเดือนกันยายน 2018

- เอกลักษณ์สากล. ข้อกำหนดที่ได้รับการรับรองสามารถใช้ได้ทุกที่ในโลก

หลักการมาตรฐานสากล

แต่ละมาตรฐานแสดงถึงรูปแบบการจัดการคุณภาพที่เฉพาะเจาะจง หลักการของมันคือ แนวทางกระบวนการ : กิจกรรมขององค์กรใด ๆ ประกอบด้วยกระบวนการพึ่งพาซึ่งกันและกัน หากคุณกำหนดกระบวนการเหล่านี้อย่างถูกต้องให้สร้างลำดับที่ถูกต้องและการเชื่อมต่อกับกระบวนการอื่น ๆ ตรวจสอบความถูกต้องของแต่ละกระบวนการจัดการการทำงานของกระบวนการนี้จะให้ผลลัพธ์ที่ต้องการ

มาตรฐานคุณภาพขั้นพื้นฐานที่ทันสมัย

- ISO 9000 - แสดงพื้นฐานของการจัดการคุณภาพแสดงคำศัพท์ที่ใช้กันทั่วไป

- ISO 9001 - ข้อกำหนดสำหรับองค์กรของการจัดการคุณภาพเชิงระบบ

- ISO 9004 เป็นมาตรฐานที่ช่วยในการพัฒนาและทำให้เกินเมตริกที่กำหนดใน 9001 เพื่อปรับปรุงคุณภาพต่อไป

- ISO 19011 - ระเบียบวิธีในการตรวจสอบระบบบริหารคุณภาพ

วิธีการจัดการคุณภาพ

นี่คือเทคนิคที่ใช้ในองค์กรเพื่อให้บรรลุเป้าหมายที่กำหนดไว้ในด้านการจัดการคุณภาพ สามารถนำไปใช้:

- จากภายนอก - เป็นกฎหมายในธรรมชาติ (ตัวอย่างเช่น กฎหมายของรัฐบาลกลาง เกี่ยวกับสิทธิผู้บริโภคความปลอดภัยของอาคารและโครงสร้าง ฯลฯ );

- จากภายใน - นำไปใช้โดยผู้บริหารขององค์กรบนพื้นฐานของข้อบังคับภายในข้อบังคับคำสั่งคำสั่งคำสั่ง ฯลฯ

พวกเขาสามารถแบ่งออกเป็นหลายกลุ่ม

- วิธีการบริหาร - รวมถึงรูปแบบการจัดการที่ใช้โดยฝ่ายบริหารของ บริษัท การควบคุมกระบวนการควบคุมคุณภาพตามคำสั่งของตนเองและการปฏิบัติตามข้อกำหนดของกฎหมาย ซึ่งรวมถึง:

- ระเบียบ - การปันส่วน;

- การมอบหมาย - การออกคำสั่ง;

- วินัย - การสร้างความรับผิดชอบนั่นคือการลงโทษและการให้รางวัล

- วิธีการทางสังคมและจิตวิทยา จัดให้มีผลกระทบต่อบุคลากรซึ่งส่วนใหญ่ทำให้มั่นใจในคุณภาพนั่นคือต่อปัจจัยมนุษย์ ในหมู่พวกเขา:

- เกี่ยวกับการศึกษา;

- สร้างแรงบันดาลใจ;

- ด้านจิตใจ (บรรยากาศเชิงบวกตัวอย่างเชิงบวกบรรยากาศการทำงาน ฯลฯ )

- วิธีการทางเทคโนโลยี สะท้อนถึงการพึ่งพาคุณภาพในองค์กรการผลิต แยกแยะ:

- กฎระเบียบทางเทคโนโลยีของกระบวนการผลิต

- เทคโนโลยีการควบคุมคุณภาพ

- วิธีการทางเศรษฐกิจ - การจัดการคุณภาพโดยคำนึงถึงและมีอิทธิพลต่อความเป็นจริงของตลาด ในบรรดา "การจัดการเงินรูเบิล" ได้แก่ :

- แรงจูงใจทางการเงิน

- ความสนใจที่สำคัญของนักแสดง

- ราคาที่เหมาะสม

- การลงทุนด้านคุณภาพ ฯลฯ

- วิธีการทางสถิติ ช่วยให้คุณสามารถติดตามตัวบ่งชี้คุณภาพในแบบไดนามิกดังนั้นจึงมีอิทธิพลต่อระบบของการจัดการเพิ่มเติมอย่างมีประสิทธิภาพ ในบรรดาวิธีการที่มุ่งเป้าไปที่การศึกษาการจัดการคุณภาพเพียงอย่างเดียวเป็นเรื่องปกติที่จะต้องแยกแยะสิ่งที่เป็นที่นิยมมากที่สุดดังต่อไปนี้:

- แผนภูมิพาเรโต ("เส้น 20/80") -การจัดอันดับปัจจัยวัตถุประสงค์ที่มีผลต่อการสูญเสียคุณภาพ (ข้อบกพร่องการปฏิเสธการสูญเสีย) การแจกแจง 20/80 ระบุว่า 80% ของการแต่งงานเกิดจากเพียง 20% ปัญหาทั่วไป... ซึ่งแผนภาพนี้ช่วยให้คุณระบุว่าเป็นกุญแจสำคัญ

- แผนภูมิควบคุม บันทึกข้อมูลเกี่ยวกับการเปลี่ยนแปลงคุณภาพในแต่ละกระบวนการผลิตด้วยความช่วยเหลือของพวกเขาทำให้สามารถติดตามได้ตั้งแต่ช่วงเวลาที่ความเบี่ยงเบนของตัวบ่งชี้คุณภาพเริ่มขึ้น

- ฮิสโทแกรม(กราฟ - "แท่ง") แสดงลักษณะเฉพาะของปรากฏการณ์บางอย่างในช่วงเวลาที่ศึกษาโดยอนุญาตให้มีลักษณะเปรียบเทียบ

- แผนการของ Ishikawa แสดงให้เห็นว่าองค์ประกอบคุณภาพหลักลำดับที่ 4 เชื่อมโยงกันอย่างไร: วัสดุวัตถุดิบอุปกรณ์บุคลากร

องค์การบริหารคุณภาพ

ในการนำระบบบริหารคุณภาพไปใช้ในองค์กรที่สอดคล้องกับมาตรฐานสากลควรดำเนินการหลายอย่างตามที่กำหนดโดยบรรทัดฐานที่กำหนด เพื่อให้ ISO เข้าสู่ชีวิตขององค์กรตั้งแต่เริ่มต้นอย่างมั่นคงต้องใช้เวลาตั้งแต่หกเดือนถึง 18 เดือน ผู้นำสามารถใช้ความช่วยเหลือจากผู้เชี่ยวชาญหรือทำตามขั้นตอนที่จำเป็นด้วยตนเอง:

- การวิเคราะห์การจัดการคุณภาพที่จัดตั้งขึ้น การจัดการคุณภาพที่เกิดขึ้นเองที่มีอยู่ใน บริษัท จะต้องนำมาสู่ข้อกำหนดของระบบและสำหรับสิ่งนี้คุณต้องประเมินด้านการเปลี่ยนแปลงที่กำลังจะเกิดขึ้นก่อน

- การฝึกอบรมการจัดการ จาก "หัวหน้า" ของ บริษัท ที่ต้องเริ่มการเปลี่ยนแปลงขั้นพื้นฐานเนื่องจากผลลัพธ์นั้นเกี่ยวข้องโดยตรงกับความเป็นมืออาชีพของผู้บริหาร

- โครงการพัฒนาระบบบริหารคุณภาพ ซึ่งรวมถึงการดำเนินการเพื่อสร้างพื้นฐานที่จำเป็นสำหรับการเปลี่ยนแปลงในอนาคตโดยเฉพาะสารคดี

- ขั้นตอนการดำเนินการ - การจัดกิจกรรมของบุคลากรทุกระดับตามข้อกำหนดและมาตรฐานใหม่

- ให้คำปรึกษาและตรวจสอบ เมื่อระบบเริ่มทำงานคุณจะต้องตรวจสอบการปฏิบัติตามโครงการที่วางแผนไว้อย่างสม่ำเสมอระบุความเบี่ยงเบนในเวลาที่เหมาะสมแก้ไขและป้องกันไม่ให้เกิดใหม่

- การรับรอง. เมื่อระบบได้รับการ "เติมน้ำมันและปรับแต่ง" แล้วจะสามารถตรวจสอบความถูกต้องได้โดยการตรวจสอบโดยเพื่อนทำให้ได้รับการรับรอง ISO 9001