Proces de fabricație. Procesele de producție la întreprinderi, structura și clasificarea acestora

La întreprinderi, în direcția fluxului de materiale, cu acesta se desfășoară diverse operațiuni logistice, care împreună reprezintă un proces complex de transformare a materiilor prime, materialelor, semifabricatelor și altor obiecte de muncă în produse finite.

La baza producției și activității economice a întreprinderii se află procesul de producție, care este un ansamblu de procese de muncă interdependente și procese naturale care vizează fabricarea anumitor tipuri de produse.

Organizarea procesului de producție constă în combinarea oamenilor, uneltelor și obiectelor de muncă într-un singur proces de producere a bunurilor materiale, precum și în asigurarea unei îmbinări raționale în spațiu și timp a proceselor principale, auxiliare și de serviciu.

Procesele de producție la întreprinderi sunt detaliate după conținut (proces, etapă, operare, element) și locul de implementare (întreprindere, redistribuire, atelier, departament, șantier, unitate).

Multitudinea proceselor de producție care au loc într-o întreprindere este un proces de producție cumulativ. Procesul de producție pentru fiecare produs individual al unei întreprinderi se numește proces de producție privat. La rândul lor, într-un proces de producție privat, procesele parțiale de producție pot fi distinse ca elemente complete și separate din punct de vedere tehnologic ale unui proces de producție privat care nu sunt elemente primare ale procesului de producție (de regulă, este realizat de lucrători de diferite specialități folosind echipamente pentru diverse scopuri).

Ca element principal al procesului de producție, trebuie luată în considerare o operațiune tehnologică - o parte omogenă din punct de vedere tehnologic a procesului de producție realizat la un loc de muncă. Procesele parțiale izolate tehnologic sunt etape ale procesului de producție.

Procesele parțiale de producție pot fi clasificate după mai multe criterii: după scop; natura curgerii în timp; modul de influențare a subiectului muncii; natura lucrării utilizate.

În funcție de scopul propus, se disting procesele principale, auxiliare și de serviciu.

Principalele procese de producție sunt procesele de transformare a materiilor prime și materialelor în produse finite, care sunt principalele produse de profil pentru o anumită întreprindere. Aceste procese sunt determinate de tehnologia de fabricație a acestui tip de produs (prepararea materiilor prime, sinteza chimică, amestecarea materiilor prime, ambalarea și ambalarea produselor).

Procesele auxiliare de fabricație vizează fabricarea de produse sau prestarea de servicii pentru a asigura desfășurarea normală a principalelor procese de producție. Astfel de procese de producție au propriile lor obiecte de muncă, diferite de obiectele de muncă ale principalelor procese de producție. De regulă, acestea sunt efectuate în paralel cu principalele procese de producție (reparații, containere, unelte).

Deservirea proceselor de producție asigură crearea condițiilor normale pentru derularea proceselor de producție principale și auxiliare. Nu au propriul subiect de muncă și procedează, de regulă, secvenţial cu procesele principale şi auxiliare, intercalate cu acestea (transportul materiilor prime şi produselor finite, depozitarea acestora, controlul calităţii).

Principalele procese de producție în principalele magazine (secții) ale întreprinderii și formează producția principală a acesteia. Procesele de producție auxiliare și de servicii - respectiv din magazinele auxiliare și de service - formează o fermă auxiliară. Rolul diferit al proceselor de producție în procesul de producție agregată determină diferențele în mecanismele de gestionare a diferitelor tipuri de unități de producție. În același timp, clasificarea proceselor parțiale de producție în funcție de scopul vizat poate fi efectuată numai în raport cu un anumit proces privat.

Combinația dintre procesele principale, auxiliare, de serviciu și alte procese într-o anumită secvență formează structura procesului de producție.

Procesul principal de producție reprezintă procesul de producție al produsului principal, care include procese naturale, procese tehnologice și de lucru, precum și așternutul interoperativ.

Un proces natural este un proces care duce la o schimbare a proprietăților și compoziției obiectului muncii, dar are loc fără participarea omului (de exemplu, la fabricarea anumitor tipuri de produse chimice). Procesele naturale de producție pot fi considerate ca pauze tehnologice necesare între operații (răcire, uscare, îmbătrânire etc.)

Un proces tehnologic este un set de procese care au ca rezultat toate schimbările necesare în subiectul muncii, adică se transformă într-un produs finit.

Operațiunile auxiliare facilitează efectuarea operațiunilor de bază (transport, control, sortare a produselor etc.).

Proces de lucru - totalitatea tuturor proceselor de lucru (operații principale și auxiliare). Structura procesului de producție se modifică sub influența tehnologiei echipamentului utilizat, a diviziunii muncii, a organizării producției etc.

Pat interoperativ - pauze asigurate de procesul tehnologic.

Prin natura fluxului în timp se disting procese de producție continue și periodice. În procesele continue, nu există întreruperi în procesul de producție. Executarea operatiilor de intretinere a productiei are loc concomitent sau in paralel cu operatiunile principale. În procesele periodice, execuția operațiunilor principale și de serviciu are loc secvențial, din cauza cărora procesul principal de producție este întrerupt în timp.

După metoda de influență asupra subiectului muncii, se disting procese mecanice, fizice, chimice, biologice și alte tipuri de procese de producție.

După natura muncii utilizate, procesele de producție sunt clasificate în automate, mecanizate și manuale.

Principiile organizării procesului de producție sunt punctele de plecare pe baza cărora se realizează construcția, funcționarea și dezvoltarea procesului de producție.

Există următoarele principii pentru organizarea procesului de producție:

Diferențiere - împărțirea procesului de producție în părți separate (procese, operațiuni, etape) și repartizarea acestora către diviziile corespunzătoare ale întreprinderii;

Combinare - combinarea totală sau parțială a diverselor procese pentru fabricarea anumitor tipuri de produse în cadrul aceleiași zone, atelier sau producție;

Concentrare - concentrarea anumitor operațiuni de producție pentru fabricarea de produse omogene din punct de vedere tehnologic sau efectuarea de lucrări omogene funcțional la locuri de muncă, zone separate, în ateliere sau unități de producție ale unei întreprinderi;

Specializare - atribuirea unei game strict limitate de lucrări, operațiuni, piese și produse fiecărui loc de muncă și fiecărei divizii;

Universalizare - fabricarea de piese și produse dintr-o gamă largă sau efectuarea unor operațiuni de producție diferite la fiecare loc de muncă sau unitate de producție;

Proporționalitate - o combinație de elemente individuale ale procesului de producție, care se exprimă în relația lor cantitativă definită între ele;

Paralelism - prelucrarea simultană a diferitelor părți ale aceluiași lot pentru o anumită operațiune la mai multe locuri de muncă etc.;

Flux direct - implementarea tuturor etapelor și operațiunilor procesului de producție în condițiile celui mai scurt drum de trecere a obiectului muncii de la început până la sfârșit;

Ritm - repetarea pe perioade stabilite de timp a tuturor proceselor de producție separate și a unui singur proces de producție pentru un anumit tip de produs.

Principiile de mai sus de organizare a producției în practică nu funcționează izolat unele de altele, ele sunt strâns împletite în fiecare proces de producție. Principiile de organizare a producției se dezvoltă inegal - la un moment dat sau altul, cutare sau cutare principiu este adus în prim-plan sau devine de importanță secundară.

Dacă combinarea spațială a elementelor procesului de producție și a tuturor varietăților acestuia se realizează pe baza formării structurii de producție a întreprinderii și a subdiviziunilor sale, organizarea proceselor de producție în timp își găsește expresie în stabilirea ordinii de producție. efectuarea operațiunilor logistice individuale, combinarea rațională a timpului de execuție a diferitelor tipuri de muncă, definirea standardelor calendaristice planificate pentru deplasarea obiectelor de muncă.

Baza construirii unui sistem eficient de logistică de producție este programul de producție, format pe baza sarcinii de satisfacere a cererii consumatorilor și de a răspunde la întrebările: cine, ce, unde, când și în ce cantitate va produce (produce). Programul de producție vă permite să stabiliți diferențiat pentru fiecare unitate structurală de producție a caracteristicilor volumetrice și temporale ale fluxurilor de materiale.

Metodele utilizate pentru programarea unui program de producție depind de tipul de producție, precum și de caracteristicile cererii și a parametrilor comenzii.

Tipul de producție poate fi unic, la scară mică, în serie, la scară mare, în masă.

Caracteristica tipului de producție este completată de caracteristica ciclului de producție - aceasta este perioada de timp dintre momente

Începutul și sfârșitul procesului de producție în raport cu un anumit produs din cadrul sistemului logistic (întreprindere).

Ciclul de producție constă în ore de lucru și pauze în timpul fabricării produselor. La rândul său, perioada de lucru este formată din timpul tehnologic principal, timpul efectuării operațiunilor de transport și control și timpul culesului.

Timpul pauzelor este împărțit în timpul pauzelor interoperative, inter-site și alte pauze.

Durata ciclului de producție depinde în mare măsură de caracteristicile mișcării fluxului de material, care poate fi secvenţial, paralel, paralel-secvenţial.

În plus, durata ciclului de producție este influențată și de formele de specializare tehnologică a unităților de producție, de sistemul de organizare a proceselor de producție în sine, de progresivitatea tehnologiei utilizate și de nivelul de unificare a produselor.

Ciclul de producție include și timpul de așteptare - acesta este intervalul din momentul primirii comenzii până în momentul în care aceasta începe să fie îndeplinită, pentru a minimiza ceea ce este important să se determine inițial lotul optim de produse - lotul la care costurile. pe articol sunt valoarea minimă.

Pentru a rezolva problema alegerii lotului optim, se acceptă în general că costul de producție constă în costurile directe de producție, costul stocării stocurilor și costul schimbării echipamentului și timpul de nefuncționare al acestuia la schimbarea unui lot.

În practică, lotul optim este adesea determinat prin numărare directă, dar în formarea sistemelor logistice, utilizarea metodelor de programare matematică este mai eficientă.

În toate domeniile de activitate, dar mai ales în logistica producției, sistemul de norme și standarde este de o importanță capitală. Include atât rate agregate, cât și detaliate ale consumului de materiale, energie, utilizarea echipamentelor etc.

Rata de consum al resurselor materiale este cantitatea maximă admisă de materii prime, materiale, combustibil, cheltuită pentru fabricarea unei unități de produs de o anumită calitate și performanță a operațiunilor tehnologice, inclusiv logistică.

Ratele de consum sunt, în general, exprimate ca suma greutății nete a produsului fabricat sau a greutății materialului inclus în compoziția acestuia și cantitatea de deșeuri acceptabile de producție, precum și alte pierderi. În practică, ratele de consum sunt clasificate după diverse criterii, de exemplu, după gradul de detaliere (rezumat și specificat); după obiectul raționalizării (prin operație, pe bucată, pe bucată, pe unitate) etc.

Pe baza ratelor de consum și a programului de producție în logistică se prevăd nevoile de producție și se dezvoltă toate aspectele logistice pentru formarea și gestionarea fluxurilor de materiale. Prezența unui cadru de reglementare este obligatorie pentru funcționarea sistemelor și subsistemelor logistice, în special pentru logistica de producție. Cei mai importanți indicatori de reglementare sunt:

Consumul specific de materii prime și materiale;

Rata de utilizare a materialului;

Coeficientul de consum;

Consum util de materii prime și materiale.

Consumul util standard de material este masa (volumul) resurselor materiale care formează produsul finit. Determinați-l în funcție de desenul produsului și de masa (volumul) estimată a materialului.

Factorul de utilizare a materialului este raportul dintre consumul efectiv al materialului și rata de consum. Acest criteriu este unul dintre indicatorii eficienței resurselor materiale, deoarece cu cât coeficientul necesar este mai mare, cu atât este mai completă utilizarea cutare sau acel material și, respectiv, mai puține deșeuri de producție.

Factorul de consum este inversul ratei de utilizare a materialelor.

Un rol important îl joacă și rata consumului specific, care este cantitatea de material efectiv consumat pe unitatea de producție (muncă). Se determină împărțind cantitatea de material consumată la volumul de produse realizate din acesta.

În practică, în logistică există chiar norme precum normele timpului de procesare a documentelor, normele timpului de luare a deciziilor etc.

Starea economică a întreprinderii depinde de calitatea normelor, de valabilitatea și exactitatea acestora. În condițiile pieței, sistemul de norme și standarde nu este un instrument de intervenție administrativă în producția și interesele economice ale unităților structurale ale sistemului logistic și ale sistemului de producție, ci un element necesar al organizării interne a procesului de producție și un regulator al relaţiilor externe.

Principalul sunt astfel de procese de producție în cursul cărora materiile prime și materialele sunt transformate în produse finite.

Filială procesele sunt părți separate ale procesului de producție, care pot fi adesea separate în întreprinderi independente. Procesele auxiliare sunt axate pe fabricarea produselor și prestarea serviciilor cerute de producția principală. Acestea includ fabricarea de scule, scule și piese de schimb, repararea echipamentelor etc.

Procese de producție de servicii asigura crearea conditiilor normale pentru derularea proceselor principale si auxiliare de productie. Nu au propriul subiect de muncă și procedează, de regulă, secvenţial cu procesele principale şi auxiliare, intercalate cu acestea (transportul materiilor prime şi produselor finite, depozitarea acestora, controlul calităţii).

Principalele procese de producție în principalele magazine (secții) ale întreprinderii și formează producția principală a acesteia. Procesele de producție auxiliare și de servicii - respectiv din magazinele auxiliare și de service - formează o fermă auxiliară. Rolul diferit al proceselor de producție în procesul de producție agregată determină diferențele în mecanismele de gestionare a diferitelor tipuri de unități de producție.

Întrebare

Mijloace fixe – acestea sunt valori materiale (mijloace de muncă) care participă în mod repetat la procesul de producție, nu își schimbă forma materială naturală și își transferă valoarea produselor finite în părți pe măsură ce se uzează.

Mijloacele fixe includ:

Mijloace fixe de producție;

Active fixe neproductive;

Active necorporale.

Un element de imobilizări corporale trebuie recunoscut ca activ atunci când:

Este foarte probabil ca beneficiile economice viitoare asociate activului să revină entității;

Costul unui activ pentru o entitate poate fi evaluat în mod fiabil.

Imobilizările corporale constituie adesea cea mai mare parte a tuturor activelor unei întreprinderi și, prin urmare, sunt esențiale pentru prezentarea poziției sale financiare. Mai mult, identificarea costurilor ca activ sau cheltuială poate avea un impact semnificativ asupra rezultatelor operaționale raportate ale entității.

Pentru a determina dacă un element de imobilizări corporale îndeplinește prima condiție de recunoaștere, o entitate trebuie să evalueze probabilitatea ca beneficiile economice viitoare să se producă pe baza faptelor disponibile la momentul recunoașterii inițiale. Este probabil ca aceste beneficii economice să revină întreprinderii, necesitând certitudinea că entitatea va primi beneficiile asociate activului și își va asuma riscurile asociate. O astfel de certitudine există de obicei numai atunci când beneficiile și riscurile au trecut către întreprindere. Până atunci, achiziția activului poate fi de obicei anulată fără penalități semnificative și, prin urmare, activul nu este recunoscut.

A doua condiție de recunoaștere este de obicei îndeplinită cu ușurință deoarece un schimb care semnalează cumpărarea unui activ dezvăluie valoarea acestuia.

Active de producție de bază sunt mijloace de muncă care participă în mod repetat la procesul de producție, îndeplinind funcții calitativ diferite. Uzându-se treptat, ele își transferă valoarea produsului creat în părți de-a lungul unui număr de ani sub formă de deduceri de amortizare. Acestea nu includ instrumente de muncă care nu au fost puse în funcțiune, articole cu valoare redusă (cost mai puțin de 1.000 de ruble, indiferent de durata de viață) și cu uzură ridicată (durată de viață de până la un an, indiferent de costul lor).

Mijloacele fixe de producție determină potențialul de producție a produselor (lucrări, servicii), nivelul tehnic și economic și eficiența producției și servesc ca bază de calcul capacitatea de producție a întreprinderii.

Active fixe neproductive- sunt obiecte de folosinta pe termen lung care functioneaza in sfera neproductiva, adica sunt destinate consumului neproductiv. Își păstrează forma naturală și își pierd valoarea bucată cu bucată pe măsură ce sunt consumate. Acestea includ clădiri și structuri de natură neproductivă, inventarul gospodăresc al locuințelor și serviciilor comunale ale întreprinderii și alte obiecte din sfera socială și culturală.

Aceste fonduri nu sunt implicate în procesul de producție, astfel încât valoarea lor nu este transferată produselor finite (lucrări, servicii). Uzura lor în continuă creștere este compensată de fond pentru dezvoltarea socială a întreprinderii.

Parte activă a mijloacelor fixe- Aceasta este o parte integrantă și principală a mijloacelor fixe, care servește drept bază pentru evaluarea nivelului tehnic al capacităților de producție. În general, pentru întreprinderi (excluzând specificul industriei), partea activă a mijloacelor fixe include dispozitivele de transmisie, mașinile și echipamentele electrice, mașinile și echipamentele de lucru etc.

Parte pasivă a mijloacelor fixe- aceasta este o parte auxiliară a principalelor active de producție (cladiri, structuri etc.), care asigură procesul de lucru a elementelor active.

Deci, echipamentul este o componentă activă a mijloacelor fixe, inclusiv instrumentele folosite pentru a influența direct obiectele muncii. Distingeți între numerar, echipamentul instalat și cel care funcționează efectiv. Structurile sunt o componentă pasivă a mijloacelor fixe, inclusiv obiectele de inginerie și construcții necesare implementării procesului de producție și care nu sunt asociate cu modificări ale obiectelor de muncă.

Active necorporale- obiecte care nu au proprietăți, dar sunt incluse în activele întreprinderii și necesită de obicei amortizare treptată pe perioada utilizării lor.

Activele necorporale pot fi măsurate în termeni monetari și utilizate pentru a genera venituri. Costul imobilizărilor necorporale este adesea folosit pentru a evalua reputația și stabilitatea unei întreprinderi și organizații (de exemplu, la dezvoltarea programelor de investiții sau la achiziție).

Activele necorporale includ, de exemplu, brevete, licențe, dezvoltări tehnice, produse software și alte proprietăți intelectuale. Mărcile comerciale, privilegiile proprietarului și alte drepturi sunt, de asemenea, considerate active necorporale.

Întrebare

Activele fixe sunt contabilizate în termeni fizici și valorici.

Metode de evaluare a imobilizărilor corporale:

La costul inițial- Aceasta este suma costurilor efective ale organizației pentru achiziția, livrarea și punerea în stare de funcționare a mijloacelor fixe.

Costul inițial– acesta este costul real al creării mijloacelor fixe. La cost istoric, activele fixe sunt înregistrate și evaluate la prețurile anilor în care au fost create.

La cumpărarea sau crearea sau construirea, suma inițială se formează pe baza totalului costurilor efective ale achiziției sau creării. În cazul încasării sub formă de aport la capitalul autorizat, costul inițial se stabilește conform evaluării convenite de fondatori. În cazul în care obiectele sunt primite gratuit, prețul curent de piață al celor similare este recunoscut ca fiind cel inițial.

În plus, în toate cazurile, la formarea sumei inițiale, se iau în considerare costurile de livrare, depozitare și instalare, precum și alte costuri legate direct de implementarea obiectului.

În viitor, costul inițial, de regulă, rămâne neschimbat. Modificarea sumei inițiale poate apărea în procesul de clarificare a acesteia în timpul reevaluării sau desfășurarea de activități care modifică semnificativ starea obiectului. Totodată, o astfel de modificare poate fi atât o creștere, în cazurile de reparații majore sau modernizare, cât și o scădere în cazul lichidării parțiale.

După valoarea reziduală.

Valoare reziduala – este valoarea netransferată încă produsului finit. Valoarea reziduală este determinată ca diferență între costul inițial (de înlocuire) și valoarea amortizarii acumulate.

Astfel, valoarea reziduală a unui obiect reflectă acea parte din valoarea mijlocului fix care nu a fost încă transferată produsului care se fabrică.

În cazurile de reconstrucție, modernizare, reparații majore, finalizare a mijloacelor fixe, valoarea reziduală a acestora crește în cuantumul calculat prin sumele costurilor acestor activități.

16 intrebare

În funcție de sursa de formare, capitalul de lucru este împărțit în propriu, împrumutat și atras.

Sursa de formare capital de lucru propriu este capitalul autorizat sau capitalul autorizat. O parte din fondurile investite de fondatori în aceste fonduri sunt direcționate pentru a acoperi nevoia constantă de stocuri minime necesare de stocuri și costuri de producție.

Fondurile proprii joacă un rol major în activitățile întreprinderii, deoarece îi asigură proprietatea și independența operațională, le permit să manevreze liber pentru a crește eficiența activităților comerciale și determină stabilitatea financiară a întreprinderii.

Pentru a reduce nevoia generală a întreprinderii pentru propriile active circulante, precum și pentru a stimula utilizarea eficientă a acestora, este recomandabil să se atragă bani împrumutați.Fonduri împrumutate sunt în principal împrumuturi bancare pe termen scurt, cu ajutorul cărora sunt îndeplinite cerințe suplimentare temporare pentru capitalul de lucru.

Atras de se numesc fonduri folosite temporar în circulaţie. Acestea sunt fonduri care nu aparțin întreprinderii, dar sunt în mod constant în circulația acesteia. Astfel de fonduri servesc ca sursă de formare a capitalului de lucru în valoare de soldul minim al acestora.

Întrebare

Depreciere

–

este procesul de transfer al valorii mijloacelor fixe către produse finite și rambursarea acestei valori în procesul de vânzare a produselor.

Deduceri de amortizare –

este o expresie monetară a sumei deprecierii, care ar trebui să corespundă gradului de amortizare a mijloacelor fixe. Taxele de amortizare sunt incluse în costul de producție.

Costul mijloacelor fixe ale întreprinderilor se rambursează prin calcularea amortizarii și anularea costurilor de producție în perioada standard de utilizare a acestora în conformitate cu normele aprobate în modul prevăzut de lege.

Ratele de amortizare sunt exprimate ca procent din valoarea contabilă a anumitor grupuri de active fixe. Aceste norme sunt cel mai larg diferențiate pentru mașini și echipamente, și nu numai după tipurile lor, ci și după tipurile de lucrări care sunt efectuate de aceste mașini și echipamente și după industrie. Prin urmare, se aplică valori de amortizare majorate sau reduse, care sunt stabilite folosind factori de corecție a ratelor de amortizare.

Metoda amortizarii liniare se aplica atunci cand activul genereaza acelasi venit pe toata perioada de functionare. În cazurile în care există o tendință constantă de scădere a eficienței din exploatarea unității în timp și, prin urmare, profitul din utilizarea acesteia scade, este necesar să se folosească metoda diminuării deducerilor din amortizare, pe baza faptului că acea amortizare este calculată pe baza valorii reziduale a obiectului OPF la începutul anului de raportare și a ratelor de amortizare calculate pe baza duratei de viață standard a acestui obiect.

Pentru a crea condiții pentru introducerea în producție a realizărilor progresului științific și tehnologic (în special, noile tehnologii), întreprinderile au dreptul de a aplica metoda deprecierii accelerate a părții active a activelor imobilizate. Acest lucru accelerează acumularea deprecierii la începutul vieții obiectului (comparativ cu metoda deprecierii liniară). Pe măsură ce durata de viață expiră, taxele de amortizare scad. Aceasta permite intreprinderii in conditii de inflatie sa recupereze mai rapid costurile realizate si sa le orienteze catre reinnoirea mijloacelor fixe.

Lista industriilor de înaltă tehnologie și a tipurilor eficiente de mașini și echipamente pentru care se aplică amortizarea accelerată este stabilită de autoritățile executive federale.

Fiecare întreprindere ia în mod independent o decizie cu privire la utilizarea sumelor deducerilor de amortizare, îndreptându-le spre introducerea de noi tehnologii, spre dezvoltarea tehnică a producției, spre reproducerea și îmbunătățirea activelor sale fixe.

În practică, sunt cele mai utilizate următoarele metode de calcul a amortizarii: a) amortizarea liniară. Această abordare de determinare a deprecierii anuale presupune că mijloacele fixe sunt amortizate uniform; b) amortizarea la valoarea reziduala.

Potrivit unui număr de economiști, costul capitalului fix (active fixe) al unei întreprinderi scade cel mai puternic în primii ani de utilizare. Prin această abordare, amortizarea anuală a unei unități de mijloc fix este calculată ca procent fix din valoarea reziduală a activelor.

În practică, uneori este utilizată o metodă mixtă de calculare a amortizarii, care este o combinație a ambelor metode. Se bazează pe faptul că, după achitarea unei anumite părți a diferenței dintre valoarea inițială și cea reziduală a activelor imobilizate prin metoda degresivă, la partea rămasă a costului se aplică o metodă liniară.

Întrebare

Rezultatul economic al accelerării cifrei de afaceri a capitalului de lucru este eliberare, reducând necesarul de fond de rulment în legătură cu îmbunătățirea utilizării acestora.

Eliberarea de capital de lucru poate fi absolutși relativ.

Eliberare absolută reflectă o scădere directă a necesarului de fond de rulment.

Eliberare relativă arată modificarea atât a valorii capitalului de lucru, cât și a volumului produselor vândute.

Eliberarea absolută are loc în cazurile în care soldurile efective ale fondului de rulment sunt mai mici decât soldurile standard sau soldurile perioadei precedente menținând sau depășind volumul vânzărilor pentru perioada analizată, iar eliberarea relativă - când accelerarea cifrei de afaceri a acestora are loc concomitent. cu o creștere a volumului producției, iar rata de creștere a volumului producției depășește rata de creștere a soldurilor capitalului de lucru.

Rata rotației capitalului de lucru determină eficiența întreprinderii nu din punct de vedere al rentabilității, ci din punct de vedere al intensității utilizării capitalului de lucru (active). Coeficientul arată de câte ori în perioada selectată (an, lună, trimestru) sunt predate active circulante.

Valoarea coeficientului este direct legată de:

Odată cu durata ciclului de producție;

Calificările personalului;

tipul de activitate al întreprinderii;

Ritmul de producție.

Formula de calcul este următoarea:

Raportul de rotație a capitalului de lucru = Venituri din vânzări / Active circulante

Întrebare

Fondul de rulment (fondul de rulment) este activele unei întreprinderi, reînnoibile cu o anumită regularitate pentru a asigura activități curente, investiții în care sunt reîntoarce cel puțin o dată pe parcursul unui an sau al unui ciclu de producție.

Conform clasificării acceptate în prezent în economia națională, ca parte a capitalului de lucru al industriei se disting următoarele grupuri:

1) fonduri circulante;

2) fonduri de circulaţie.

Activele de producție circulante ale întreprinderilor constau din trei părți:

1. Stocuri de fabricație;

2. Producție incompletă și semifabricate din producție proprie;

3. Cheltuieli amânate.

Stocurile de producție sunt articole de muncă pregătite pentru lansarea în procesul de producție; sunt formate din materii prime, materiale de bază și auxiliare, combustibil, combustibil, semifabricate și componente achiziționate, containere și materiale pentru containere, piese de schimb pentru reparația curentă a mijloacelor fixe. Mărimea acestor rezerve este stabilită în așa fel încât să asigure funcționarea neîntreruptă și ritmată. De obicei se face distincția între stocurile curente, pregătitoare și de siguranță. Stocul actual este destinat să asigure buna desfășurare a procesului de producție între două livrări succesive de materii prime, materiale, produse achiziționate și semifabricate. Stocul pregătitor este necesar în momentul pregătirii materialelor pentru consumul de producție. Stocul de siguranță este conceput pentru a asigura un proces de producție neîntrerupt în cazul abaterilor de la intervalele de livrare acceptate.

Produsele în curs și semifabricate de casă sunt obiecte de muncă care au intrat în procesul de producție: materiale, piese, unități și produse aflate în proces de prelucrare sau asamblare, precum și semifabricate de casă. produse care nu sunt finalizate integral prin producție în unele ateliere ale întreprinderii și sunt supuse prelucrării ulterioare în alte ateliere ale aceleiași întreprinderi.

Cheltuielile amânate sunt elemente nemateriale ale capitalului de lucru, inclusiv costurile de pregătire și stăpânire a noilor produse, care sunt produse într-o anumită perioadă (trimestru, an), dar sunt atribuite produselor viitoare (de exemplu, costurile de proiectare și dezvoltare). tehnologie pentru noi tipuri de produse, pentru rearanjarea echipamentelor, marketing etc.).

Activele de producție circulante în mișcarea lor sunt asociate și cu fondurile de circulație care deservesc sfera circulației. Acestea includ produse finite în depozite, mărfuri în tranzit, numerar și fonduri în decontări cu consumatorii de produse, în special, creanțe. Agregatul fondurilor băneşti ale întreprinderii destinate formării fondurilor circulante şi fondurilor de circulaţie constituie activele circulante ale societăţii.

Fondurile de circulație constau din patru grupuri:

Produse finite în depozitele (în containere) ale întreprinderilor;

Mărfuri în tranzit (expediate);

Fonduri în contul curent la bancă, în acreditive sau la casieria companiei;

Fonduri în decontări cu furnizorii și cumpărătorii.

Structura capitalului de lucru la întreprindere arată ponderea elementelor individuale în suma totală a fondurilor. În structura producției, raportul dintre activele de producție circulante și fondurile de circulație este în medie de 4: 1.

Structura capitalului de lucru la întreprinderile din diverse industrii nu este aceeași și depinde de mulți factori:

specificul întreprinderii. La întreprinderile cu un ciclu lung de producție (de exemplu, în construcțiile navale), ponderea lucrărilor în curs este mare; la întreprinderile miniere există o mare parte a cheltuielilor amânate. La acele întreprinderi în care procesul de producție este de scurtă durată, de regulă, există o mare parte a stocurilor;

calitatea produselor finite. Dacă o întreprindere produce produse de calitate scăzută care nu sunt solicitate în rândul cumpărătorilor, atunci ponderea produselor finite în depozite crește brusc;

nivelul de concentrare, specializare, cooperare și combinare a producției;

accelerarea progresului științific și tehnologic. Acest factor afectează structura activelor circulante în multe feluri și practic asupra raportului dintre toate elementele. Dacă întreprinderea introduce echipamente și tehnologie de economisire a combustibilului, producție fără deșeuri, atunci aceasta afectează imediat scăderea ponderii stocurilor în structura capitalului de lucru.

Alți factori afectează și structura capitalului de lucru. Trebuie avut în vedere faptul că unii factori sunt pe termen lung, în timp ce alții sunt pe termen scurt.

Întrebare

Rata de utilizare a materialului - aceasta este una dintre caracteristicile procesului de fabricație. Este cantitatea de material (volum sau masă) din produsul finit împărțită la cantitatea totală de material folosită pentru fabricarea produsului.

Factorul de utilizare a materialului reflectă eficiența (inclusiv economică) a producției, deși nu ia în considerare factori precum calitatea produsului finit, posibilitatea de reciclare sau reciclare a deșeurilor etc.

Cu cât acest coeficient este mai aproape de unul, cu atât materialul standardizat este cheltuit mai rațional. Întrucât rata de utilizare a materialelor este reciproca coeficientului de deșeuri și pierderi, creșterea acestuia se realizează în principal prin implementarea unor măsuri care reduc alte elemente ale normei. Totodată, progresivitatea normelor este influențată și de o scădere a consumului final de materiale prin luarea de măsuri de îmbunătățire a designului produselor și reducerea greutății acestora.

Întrebare

Inovaţie- Aceasta este reproducerea mijloacelor fixe bazate pe realizările științei și tehnologiei, constând în construcția de noi, reconstrucția și reechiparea tehnică a întreprinderilor existente.

Investiții– este o investiție de capital pe termen lung cu scopul de a obține profit. Într-un sens mai restrâns, investiție înseamnă investiție de capital . Faceți distincția între investițiile financiare și cele reale. LA investitii financiare include achiziționarea de titluri, acțiuni, obligațiuni, investirea banilor în conturi de depozit la bănci cu dobândă etc. Investiție reală Este o investiție de bani în construcția de capital.

Resursele financiare ale întreprinderilor destinate investițiilor sunt direcționate spre atingerea următoarelor obiective:

Dezvoltarea și lansarea de noi produse;

Reechipare tehnică;

Extinderea producției;

Reconstrucţie;

Construcție nouă.

Cu toate acestea, este imposibil de împărțit clar investițiile în funcție de scop. Delimitarea este, de regulă, în direcția dominantă.

Cel mai profitabil este ca întreprinderile să concentreze resursele materiale, financiare și de muncă, în primul rând, pe reechiparea tehnică și reconstrucția întreprinderilor în exploatare. Construcția nouă este recomandabilă doar pentru a accelera dezvoltarea celor mai promițătoare și în curs de dezvoltare produse și industrii, precum și pentru a stăpâni echipamente și tehnologii noi.

Reechiparea tehnică a unei întreprinderi sau a subdiviziunii acesteia- este inlocuirea vechilor utilaje si tehnologie de productie cu una noua cu indicatori tehnico-economici mai mari, fara extinderea ariei de productie.

Extinderea întreprinderilor existente Este o investiție cu scopul creșterii producției prin construirea de noi ateliere suplimentare și alte divizii. De regulă, se desfășoară pe o nouă bază tehnică și contribuie la creșterea nivelului tehnic de producție.

LA reconstrucţie includ măsuri legate atât de înlocuirea mașinilor și echipamentelor învechite și uzate fizic, cât și de îmbunătățirea și restructurarea clădirilor și structurilor. Reconstructia are ca scop cresterea nivelului tehnic al productiei si produselor si contribuie la o dezvoltare mai rapida a capacitatilor.

În timpul reechipării tehnice și reconstrucției întreprinderii, este în principal partea activă a mijloacelor fixe care este reînnoită fără costuri semnificative pentru construcția clădirilor și structurilor.

Odată cu extinderea și construcția nouă, structura investițiilor de capital este mai puțin eficientă decât în cazul reconstrucției și reechipării tehnice. În același timp, o mare parte a investițiilor este cheltuită pentru construcția de clădiri și structuri.

Investiția în producție începe cu un proiect. Proiect- acesta este conceptul unui eveniment (eveniment), o descriere a conceptului și un plan pentru implementarea acestuia. Ideea este conturată în misiunea de proiectși conține sarcina finală și restricții privind:

Termeni de dezvoltare și implementare a proiectului;

Costuri pentru implementarea proiectului pe etape;

Caracteristicile, calitatea și volumul produsului proiectului.

O descriere a designului este conținută în documentatie tehnica, inclusiv:

Descrierea generală a produsului final și a caracteristicilor acestuia;

Documentație de lucru: descriere detaliată, exactă și fără ambiguitate a produsului final și a părților sale, descriere detaliată și operațională a tehnologiei procesului de organizare a producției produsului final.

Planul de implementare indică:

Condiții de implementare a proiectului în ansamblu și în etape;

Executorii proiectului în ansamblu și pe secțiuni;

Costuri pentru implementarea proiectului pe etape, structura costurilor în general;

Sistem de control al execuției.

De obicei, planul este împărțit în trei secțiuni:

Plan de pregătire a documentației tehnice;

Planul lucrărilor de construcție și instalare;

Planul de pregătire tehnico-economico-economică a producţiei.

Inovațiile, inclusiv stăpânirea producției de noi produse, introducerea de noi tehnologii, mașini și echipamente, sunt realizate pe baza unor planuri separate.

Întrebare

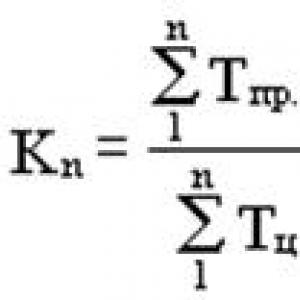

Raportul de creștere a costurilor lucrărilor în curs Кз caracterizează gradul de pregătire al produselor în curs de desfășurare și este determinat în termeni generali de raportul dintre suma costurilor de producție pentru produsele nefinisate (adică, costul lucrărilor în curs de desfășurare) Sz la costul de fabrică planificat al acestui produs Spfz:

Kz = Sz / Spfz

În condiția unei creșteri uniforme a costurilor, acest raport este de obicei determinat de următoarea formulă:

Кз = (Ce + 0,5Спп) / (Се + Спп)

Unde Iată- costuri unice (inițiale) suportate la începutul procesului de producție, ruble;

SPP- alte costuri ulterioare pentru producția produsului, ruble.

În industriile care se caracterizează printr-o creștere neuniformă a costurilor, la calcularea acestui coeficient, se utilizează următoarea formulă:

Kz = (ΣCi + Sd + 0,5Sp) / (Cn * Tts)

Unde ΣС i- costurile de fabricație a produsului realizat în prima, a doua, a i-a perioadă de timp (zi, deceniu etc.) pe bază de angajamente (excluzând costurile penultimei perioade), ruble;

Sd- costuri suportate pentru penultima zi (deceniu, lună) pe bază de angajamente, ruble;

Cn- costul total planificat al produsului, ruble;

Centru comercial- durata ciclului de productie, zile.

Întrebare

Succesul viitor al companiei depinde în mare măsură de cât de exact este calculat efectul economic al proiectului de investiții (PI). În același timp, una dintre cele mai dificile sarcini este estimarea corectă a fluxului de numerar așteptat. Dacă este calculat incorect, atunci orice metodă de evaluare a unui antreprenor individual va da un rezultat incorect, din cauza căruia un proiect eficient poate fi respins ca neprofitabil, iar un proiect neprofitabil din punct de vedere economic poate fi confundat cu superprofitabil. De aceea este important să întocmești corect un plan pentru fluxul de numerar al companiei.

Sub fluxul de numerar al proiectului de investiții să înțeleagă încasările și plățile fondurilor asociate exclusiv cu implementarea acestui proiect. Fluxurile de numerar ale proiectului nu includ fluxurile de numerar care decurg din activitățile curente ale întreprinderii.

Fluxul de numerar al unui proiect de investiții - aceasta este dependența de timpul încasărilor (intrărilor) și plăților (ieșirilor) de numerar în timpul implementării proiectului, determinat pentru întreaga perioadă de facturare. Eficacitatea PI este evaluată în perioada de calcul, acoperind intervalul de timp de la începutul proiectului până la terminarea acestuia. Perioada de calcul este împărțită în etape - segmente în cadrul cărora se realizează agregarea datelor utilizate pentru evaluarea indicatorilor financiari. La fiecare etapă, valoarea fluxului de numerar se caracterizează prin: - un flux de intrare egal cu mărimea încasărilor de numerar (sau rezultate în termeni valorici) la această etapă; - ieșire, egală cu plățile la această etapă; - echilibru (efect) egal cu diferenta dintre flux si iesire. Fluxul de numerar constă de obicei din fluxuri din anumite tipuri de activități: a) fluxul de numerar din activitățile de exploatare; b) fluxul de numerar din activități de investiții; c) fluxul de numerar din activități financiare. Fluxul de numerar din activitățile de exploatare include încasările de numerar din vânzarea de bunuri, lucrări și servicii, precum și avansuri de la cumpărători și clienți. Ca o ieșire de fonduri sunt prezentate plăți pentru materii prime, materiale, facturile de utilități, plățile salariilor, impozitele și taxele plătite etc., active. Activitățile de finanțare implică intrări și ieșiri de numerar din împrumuturi, împrumuturi, emisiuni de titluri etc. Fluxul net de numerar este suma fluxurilor de numerar din activitățile de exploatare, investiții și finanțare. Cu alte cuvinte, este diferența dintre suma tuturor încasărilor în numerar și suma tuturor plăților pentru aceeași perioadă. Fluxurile nete de numerar ale diferitelor perioade sunt actualizate atunci când se evaluează eficacitatea proiectului. În etapa inițială a proiectului (perioada de investiție), fluxurile de numerar sunt de obicei negative. Aceasta reflectă ieșirea de resurse care are loc în legătură cu crearea condițiilor pentru activitățile ulterioare (de exemplu, achiziția de active imobilizate și formarea capitalului de lucru net). După încheierea investiției și începutul perioadei de funcționare asociate cu începerea exploatării activelor imobilizate, valoarea fluxului de numerar, de regulă, devine pozitivă. Veniturile suplimentare din vânzarea produselor, precum și costurile de producție suplimentare suportate în timpul implementării proiectului, pot fi atât valori pozitive, cât și negative. Din punct de vedere tehnic, sarcina analizei investițiilor este de a determina care va fi totalul cumulat al fluxurilor de numerar la sfârșitul orizontului de cercetare stabilit. În special, este esențial important dacă va fi pozitiv. Fluxurile de numerar pot fi exprimate în prețuri curente, prognozate și deflate. Prețurile curente sunt prețuri fără inflație. Prețurile prognozate sunt prețuri care sunt așteptate (ținând cont de inflație) la etapele viitoare ale calculului. Deflate sunt prețurile prognozate reduse la nivelul prețurilor unui moment fix în timp prin împărțirea la indicele general de bază al inflației. Alături de fluxurile de numerar, la evaluarea unui proiect de investiții se utilizează și fluxul de numerar acumulat (cumulat). Caracteristicile sale sunt fluxul acumulat de intrare, fluxul acumulat de ieșire și echilibrul acumulat (efect acumulat). Acești indicatori sunt determinați la fiecare etapă a perioadei contabile ca sumă a caracteristicilor corespunzătoare ale fluxului de numerar pentru aceasta și pentru toate etapele anterioare.

Întrebare

Proiectare și pregătire inginerească a producției include proiectarea de noi produse și modernizarea celor produse anterior, precum și dezvoltarea unui proiect de reconstrucție și reechipare a unei întreprinderi sau a diviziilor sale individuale.

Principalele etape de proiectare și pregătire inginerească a producției pentru dezvoltarea de noi și modernizarea produselor fabricate sunt:

Elaborarea specificațiilor tehnice;

Elaborarea unei propuneri tehnice;

Întocmirea unui proiect de proiect;

Elaborarea unui proiect tehnic;

Elaborarea documentației de lucru și a prototipurilor, serii de instalare pentru producție în serie și în masă.

Sarcina tehnică- este un document care contine datele initiale pentru proiectarea unui obiect. Aceasta este o etapă importantă, care se distinge de munca directă de proiectare, este realizată de dezvoltator pe baza cerințelor inițiale pentru produsele prezentate de client.

Propunere tehnică- un set de documente de proiectare care reflectă calculele parametrilor tehnici și un studiu de fezabilitate al fezabilității dezvoltării documentației de produs pe baza termenilor de referință. Calculele sunt efectuate în funcție de diferite opțiuni pentru posibile soluții pentru evaluarea lor, ținând cont de caracteristicile de proiectare și operaționale ale produselor dezvoltate și existente.

În stadiul de dezvoltare proiect de proiect Se creează documentația de proiectare, care conține soluții fundamentale de proiectare care oferă o idee generală a dispozitivului și a principiului de funcționare a produsului, precum și date care determină scopul, parametrii și dimensiunile generale ale produsului.

Proiect tehnic ar trebui să conțină soluțiile tehnice finale care să ofere o imagine completă a dispozitivului noului produs și datele inițiale pentru elaborarea documentației de lucru. În timpul dezvoltării sale, se precizează vederea generală a noului produs, desene ale principalelor componente și ansambluri, specificațiile acestora, diagrame de asamblare și asamblare cu calcule pentru rezistență, rigiditate, stabilitate, fabricabilitate, precum și metode de ambalare, posibilitatea de transport și instalarea la locul de utilizare, gradul de complexitate a producției, ușurința în utilizare, metodele de ambalare, fezabilitatea și posibilitatea de reparare etc.

Documentație de proiectare de lucruîntocmit după aprobare și pe baza proiectului tehnic. Documentația de lucru include: desene ale tuturor pieselor și unităților de asamblare; diagrame de unități de asamblare, complexe, truse; specificațiile unităților de asamblare, complexe, truse, articole achiziționate; conditii tehnice; documente care reglementează condițiile de funcționare și reparare a utilajului.

Obligația de a parcurge etapele și etapele de elaborare a documentației de proiectare este stabilită prin caietul de sarcini pentru dezvoltare. Implementarea tuturor etapelor de pregătire a proiectării pentru producție cu testarea obligatorie a unui produs nou după producerea unui prototip este recomandată numai pentru lucrări de proiectare mai complexe, cu un grad ridicat de noutate. Pentru produsele cu un grad scăzut de noutate, este permisă o proiectare în două etape - o proiectare tehnică și dezvoltarea documentației de lucru. În timpul modernizării proiectelor existente de mașini, echipamente, dispozitive se îmbină etapele de proiectare și proiecte tehnice.

Cerințe pentru proiectarea noului și modernizarea produsului principal:

Îmbunătățirea continuă a calității produsului - creșterea puterii, fiabilității, durabilității, rezistenței, ușurinței, îmbunătățirea aspectului, etc.;

Ridicarea nivelului de proiectare tehnologica, care este inteles ca facilitarea procesului de fabricatie a produselor si posibilitatea utilizarii metodelor de fabricatie progresiva pentru un anumit volum de productie.

Reducerea costului produselor noi, realizată prin simplificarea și îmbunătățirea designului, înlocuirea materialelor scumpe cu altele mai ieftine, reducerea costurilor de exploatare asociate utilizării produselor;

Utilizarea standardelor existente și a semifabricatelor unificate în proiectarea produsului.

Întrebare

Pregătirea tehnologică a producției- un set de măsuri pentru a asigura pregătirea tehnologică a producției, i.e. disponibilitatea la întreprinderi de seturi complete de proiectare și documentație tehnologică și echipamente tehnologice pentru implementarea unui anumit volum de producție cu indicatori tehnici și economici stabiliți. În acest caz, setul de documentație tehnologică include un set de documente ale proceselor tehnologice necesare și suficiente pentru implementarea acestora în fabricarea și repararea unui produs sau a părților sale componente.

Pregătirea tehnologică a producției trebuie să includă următoarele etape:

1. Analiza tehnologică a desenelor de lucru și controlul acestora pentru fabricabilitatea proiectării pieselor și unităților de asamblare.

2. Dezvoltarea proceselor tehnologice progresive.

3. Proiectarea sculelor, sculelor și echipamentelor speciale pentru fabricarea unui produs nou.

4. Executarea amenajărilor atelierelor și zonelor de producție cu amenajarea utilajelor conform rutelor tehnologice dezvoltate.

5. Reconcilierea, depanarea și implementarea proceselor tehnologice.

6. Calcule ale capacităţii de producţie a întreprinderii.

Pregătirea tehnologică a producției include rezolvarea sarcinilor generale, grupate în funcție de următoarele funcții principale:

Asigurarea fabricabilității structurii;

Dezvoltarea proceselor tehnologice;

Proiectare si fabricare de echipamente tehnologice;

Organizarea managementului pregătirii tehnologice.

Nivelul de detaliu al proceselor tehnologice este determinat de tipul de producție. La întreprinderile industriale, documentația tehnologică include norme de producție și standarde pentru consumul de materii prime, materiale, combustibil și energie, metode de control al calității produselor, norme privind deșeurile de producție, o descriere a rutelor de transport, o listă de instrucțiuni de lucru, certificarea echipamentelor și unelte.

Managementul pregătirii tehnologice a producției - procesul de elaborare și implementare a măsurilor pentru asigurarea funcționării CCI și ajustarea progresului lucrărilor în caz de abateri.

Proiectarea tehnologică începe cu dezvoltarea tehnologiei de rutare, în care este determinată secvența operațiunilor principale și repartizarea acestora în magazine către grupuri specifice de echipamente. În funcție de tehnologia de rutare, fiecărei ateliere și secții sunt atribuite tipuri de produse prelucrate, sunt indicate echipamente, unelte, specialitatea muncitorilor, categorii de muncă și norme de timp.

În producția individuală și la scară mică, precum și în întreprinderile cu tehnologie relativ simplă, dezvoltarea proceselor tehnologice se limitează de obicei la tehnologia rutei. În producția de masă și pe scară largă, urmând traseul, se dezvoltă o tehnologie sub-operațională mai detaliată, care conține o descriere detaliată a tuturor operațiunilor tehnologice.

Atunci când se dezvoltă un proces tehnologic, o sarcină importantă este selectarea metodelor rentabile de fabricare a unui produs. Tehnologia de producție selectată ar trebui să asigure o calitate înaltă a producției, creșterea productivității muncii și cel mai mic cost al produselor în comparație cu alte opțiuni.

Întrebare

Modernizare- este un mijloc de reducere și depășire a amenințărilor de faliment, pierderi, insolvență; un mijloc de supraviețuire în concurența din ce în ce mai intensă, care în noua etapă a transformării pieței se manifestă ca o formă necesară și dictatoare de funcționare a întreprinderii.

De obicei, conceptul de „modernizare” este interpretat în legătură cu modificarea și îmbunătățirea parametrilor tehnici ai oricărei mașini, echipamente, instrumente sau ai parcului de producție în ansamblu.

Se dezvăluie problema - retragerea majorității întreprinderilor din criză, în primul rând, depășirea insolvenței și a pierderii. În acest caz, sarcina principală este următoarea: formarea unui tip modern de întreprinderi bazate pe tehnologie și tehnologie avansată, folosind sisteme eficiente de marketing, management, suport informațional, rezolvarea problemelor sociale.

Politica de modernizare a întreprinderilor și a complexelor industriale ar trebui să rezolve următoarele probleme:

1) determinarea scopurilor, priorităţilor şi direcţiilor de modernizare;

2) formarea mecanismelor de guvernare și reglementare;

3) asigurarea unei baze de resurse pentru modernizare.

Problema eficienței întreprinderii ar trebui luată în considerare pe baza soluției a două probleme:

1) depășirea crizei existente în sectorul real;

2) implementarea modernizării întreprinderilor ca una dintre principalele direcții de creștere a eficienței producției.

Întreprinderea, ca sistem unificat de modernizat, este formată din circulația și circulația capitalului. Capitalul este o unitate a valorii avansate și a conținutului material și material (valoarea de utilizare), a cărei bază este mijlocul de producție și munca, care funcționează ca factor de producție. În cursul mișcării sale, în momentul și natura cifrei de afaceri, capitalul este împărțit în capital fix și capital circulant. De menționat că reînnoirea capitalului fix stă la baza întregului proces de modernizare a întreprinderii.

Modernizarea unei întreprinderi ca sistem integral poate fi realizată structural, sub forma unei modernizări sistemice a anumitor proprietăți și subsisteme. Abordarea structurală și sistemică a modernizării întreprinderii în ansamblu poate fi exprimată sub forma unor direcții principale de modernizare a întreprinderii interconectate și interconectate.

Direcția de bază a modernizării întreprinderilor este reînnoirea mijloacelor fixe, introducerea de noi tehnologii și intensificarea activităților inovatoare atât ale întreprinderilor înseși, cât și ale instituțiilor de cercetare și dezvoltare și proiectare care lucrează pentru sectorul real. Sarcina principală este refacerea și dezvoltarea bazei materiale de modernizare economică și tehnică a producției, care sunt ramurile industriei constructoare de mașini, metalurgice și alte industrii, precum și cele legate de corporații „noi”.

Implementarea unui set de directii pentru modernizarea unei intreprinderi ca intreaga entitate necesita un singur program strategic de modernizare pentru fiecare intreprindere functionala. Potențialul existent al întreprinderii nu trebuie distrus, dar folosind metode sistemice de reînnoire a acesteia, se va asigura trecerea la noi tehnologii de producție, management și bugetare. Modernizarea întreprinderilor necesită o activitate organizatorică uriașă, inclusiv dezvoltarea de strategii de modernizare a industriilor și complexelor specifice.

Se propune punerea la baza procesului de modernizare a principiului: un sistem economic mai eficient trebuie realizat pe cheltuiala proprie si prin eforturi proprii. Adică, la nivel de întreprindere, se propune realizarea independentă a modernizării, fără asistență financiară din partea statului.

Astfel, modernizarea întreprinderilor în contextul transformărilor pieței se realizează cu ajutorul statului și determină prioritățile și direcțiile de modernizare atât a întregului sistem de întreprinderi, cât și a complexelor de producție, industrii, cât și întreprinderi individuale. În prezent, este necesară identificarea și implementarea priorităților de dezvoltare industrială, care vor concentra eforturile statului și ale afacerilor, care vor determina ulterior competitivitatea și eficiența economiei ruse în stadiul actual de dezvoltare.

Ciclul investițional de modernizare a producției cuprinde următoarele faze:

- preinvestitie;

- investitie;

- operaţional (producţie).

Faza de preinvestire constă în:

În formarea unui plan de investiții și analiza acestuia;

În studiul de fezabilitate al unui proiect de investiții și întocmirea planului de afaceri al acestuia;

Cautare potentiali investitori si surse de finantare pentru un proiect de investitii;

Înregistrarea legală a unui proiect de investiții;

Incheierea contractelor cu clientii (antreprenorii).

Dacă faza de pre-investiție este o perioadă de planificare și organizare a implementării unui proiect de investiții, atunci faza de investitii- aceasta este implementarea sa, formarea activelor permanente ale proiectului, care include:

Elaborarea devizelor de proiectare;

Comanda si furnizarea de noi echipamente tehnologice;

implementarea acestuia;

Instruirea personalului și alte costuri.

Faza operațională (de producție).începe cu punerea în funcțiune a echipamentului principal și include punerea în funcțiune a întreprinderii, atingerea capacității acesteia de proiectare, precum și eliberarea și vânzarea produselor de calitatea și cantitatea planificată. Este evident că eficiența unui proiect de investiții va fi cu atât mai mare, cu cât fazele de pre-investiție și investiție vor fi mai scurte și cu atât cea operațională mai lungă.

Întrebare

Metode de studiu a costului timpului de lucru - acestea sunt modalităţi de obţinere a informaţiilor despre utilizarea fondului de timp de lucru, raţionalitatea efectuării unei operaţii de producţie în scopul creşterii productivităţii muncii.

Principalele metode de studiere a costului timpului de lucru includ cronometrarea, fotografia zilei de lucru, cronometrarea fotografiei și metoda observațiilor de moment.

Cronometrare - Aceasta este o metodă de studiere a costurilor timpului de exploatare (timp pentru efectuarea unei operații) prin observarea și măsurarea duratei elementelor operațiunilor individuale care se repetă în timpul producției fiecărui produs pentru a determina normele de timp pentru operațiuni individuale. Este folosit pentru a proiecta o compoziție și o structură rațională a unei operațiuni, pentru a stabili durata normală a acestora și pentru a dezvolta, pe această bază, norme rezonabile de timp.

Poza zilei de lucru - este o modalitate de a studia costurile timpului de lucru prin observarea și măsurarea componentelor acestor costuri pe toată durata sau parțial a zilei de lucru. O fotografie a unei zile de lucru surprinde și studiază toate costurile timpului de lucru, toate pierderile acestuia, în timp ce cronometrarea surprinde și studiază doar elementele care alcătuiesc operațiunea.

Scopul fotografierii zilei de lucru:

Identificarea întregului timp petrecut în timpul zilei de lucru și, pe această bază, întocmirea bilanţului efectiv al zilei de muncă a salariatului;

Identificarea cauzelor cheltuirii neproductive a timpului de lucru și, pe această bază, elaborarea măsurilor tehnice și organizatorice pentru eliminarea pierderilor și întocmirea unui echilibru normal al timpului de muncă;

Obținerea de date inițiale pentru standardizarea anumitor categorii de timp de lucru (pregătitor și final, principal etc.);

Determinarea numărului de muncitori necesari pentru deservirea unităților individuale;

Determinarea numărului de echipamente deservite de un muncitor.

Cronometrarea fotografiei - studiul combinat al operațiunilor, atunci când atât o fotografie a zilei de lucru, cât și cronometrarea sunt efectuate într-o singură dimensiune în același timp. Este folosit pentru a determina simultan structura timpului și a duratei elementelor individuale ale unei operațiuni de producție.

Metoda de observare momentană - este o modalitate statistică de obținere a datelor medii privind volumul real de muncă al lucrătorilor și al echipamentelor. Cu ajutorul observatiilor de moment se studiaza si pierderea timpului de lucru de catre angajati, manageri si specialisti.

În timpul plimbării se efectuează observații instantanee. Un observator, urmând un anumit traseu, înregistrează într-o fișă de observație ceea ce se întâmplă la un anumit loc de muncă în momentul vizitei sale. Toate notele sunt trecute pe foaia de observație. Rezultatul general al observării schimburilor este determinat prin numărarea numărului de note (momente de fixare) pentru fiecare loc de muncă. Pe baza metodei observațiilor instantanee pentru întregul grup de locuri de muncă, structura costurilor întregului timp de lucru, natura și proporția pierderilor de timp, gradul de utilizare a echipamentului, cantitatea și natura timpului de nefuncționare al acestuia și ocuparea forței de muncă. ratele lucrătorilor pot fi identificate.

Întrebare

Reparație Este un complex de operațiuni pentru a restabili funcționarea sau funcționalitatea produselor sau a componentelor acestora.

Organizarea instalațiilor de reparații și întreținerea echipamentelor se bazează pe sistem de întreținere preventivă planificată (PPR)

sistem PPR este un complex de măsuri organizatorice și tehnice planificate pentru îngrijirea, supravegherea, întreținerea și repararea echipamentelor. Activitățile sunt de natură preventivă, adică. după ce fiecare echipament a funcționat un anumit timp, se efectuează examinările preventive și reparațiile programate: mici, medii, capitale.

Alternarea și frecvența reparațiilor este determinată de scopul echipamentului, caracteristicile de proiectare și reparație ale acestuia, precum și de condițiile de funcționare. Echipamentul PPR prevede următoarele lucrări:

- serviciu de revizie;

-examinări periodice;

-reparatii periodice programate: mici, mijlocii, capitale.

Serviciu de revizie- aceasta este întreținerea și supravegherea zilnică a echipamentelor, ajustărilor și reparațiilor în timpul funcționării acestuia fără a perturba procesul de producție. Se efectuează în pauzele de exploatare a utilajelor (în turele nelucrătoare, la joncțiunea schimburilor etc.) de către personalul de serviciu al serviciului de reparații al atelierului.

Inspecții periodice- inspecții, spălări, teste de precizie și alte operațiuni preventive efectuate conform planului după un anumit număr de ore lucrate de echipament.

Reparațiile periodice programate sunt împărțite în reparații mici, medii și majore.

Mică reparație- inspectia detaliata, inlocuirea si inlocuirea pieselor uzate, identificarea pieselor care necesita inlocuire la urmatoarea reparatie programata (medie, revizie) si intocmirea unei declaratii de defect pentru aceasta (reparatie), verificarea acuratetii, testarea echipamentului.

Reparatie medie- inspecție detaliată, demontarea unităților individuale, schimbarea pieselor uzate, verificarea preciziei înainte de demontare și după reparație.

Revizuire- dezasamblarea completă a echipamentelor și ansamblurilor, inspecția detaliată, spălarea, ștergerea, înlocuirea și restaurarea pieselor, verificarea acurateței tehnologice a prelucrării, restabilirea puterii, performanța conform standardelor și specificațiilor.

Reparația și întreținerea echipamentelor tehnologice la întreprinderile de construcții de mașini se efectuează de către atelierele de reparații mecanice și serviciile de reparații ale magazinelor. În funcție de ponderea lucrărilor efectuate de producție, ateliere de reparații mecanice și servicii de reparații magazine, există trei forme de organizare a reparației: centralizată, descentralizată și mixtă. La formă centralizată toate tipurile de reparații și, uneori, întreținerea tehnică sunt efectuate de atelierul de reparații mecanice al întreprinderii (RMC). La descentralizate acestea sunt efectuate de bazele de reparatii atelier (CRB). La aceleași baze se fabrică piese noi și se restaurează piesele uzate. La formă mixtă cea mai intensivă muncă se desfășoară în RMC, iar întreținerea și reparațiile curente sunt efectuate de Spitalul Raional Central, echipe complexe de lăcătuși repartizate pe secții individuale. Odată cu creșterea ponderii echipamentelor complexe, de precizie și automate, cu creșterea cerințelor pentru calitatea produselor, s-a observat tendința de a trece de la o formă descentralizată la una mixtă.

Întrebare

Sub metoda de raționalizare a forței de muncă este înțeles ca un ansamblu de tehnici pentru studiul și analiza proceselor de muncă, măsurarea costului timpului de muncă în vederea elaborării standardelor de muncă.

În practica raționalizării forței de muncă se folosesc următoarele metode : total, analitic și microelement.

La metoda rezumatului rata forței de muncă este stabilită pentru procesul de muncă sau operațiunea în ansamblu (în total) fără studiul, diviziunea și analiza lor pe elemente. Varietăți ale metodei rezumative: raționalizarea muncii experimentală (expertă), comparativă și experimental-statistică.

Raționalizarea forței de muncă cu experiență presupune elaborarea de norme bazate pe experiența personală, intuiția unui stabilitor de tarife, maistru, maistru sau alți specialiști care sunt bine familiarizați cu condițiile de muncă în condiții de producție date.

Cu raționalizarea comparativă, norma pentru un nou loc de muncă este stabilită prin analogie cu orice altă lucrare, similară ca tehnologie și natura performanței sale, pentru care există deja o normă. Esența standardizării experimental-statistice este că rata forței de muncă este determinată pe baza prelucrării statistice a datelor privind producția efectivă zilnică sau în schimburi de către diverși executanți prin aflarea mediei aritmetice a acesteia.

metode de analiză raționalizarea prevede împărțirea operațiunii normalizate în elemente, analiza factorilor care afectează durata; calculul normei de timp pe elemente. Normele stabilite prin metoda analitică se numesc solide din punct de vedere tehnic. Metodele analitice sunt împărțite în două grupe:

– metoda de calcul analitic, care prevede calcularea ratei pe baza utilizării standardelor de timp preelaborate;

– metoda de cercetare analitica raționalizarea, care prevede stabilirea standardelor prin observarea directă a operațiunii la locul de muncă prin fotografiarea orelor de lucru și a timpului. Această metodă este utilizată atunci când este necesar: să se acumuleze date inițiale pentru a stabili standardele de timp; clarificarea normelor; studiază metodele de muncă de muncă sau motivele pierderii timpului de muncă.

Raționalizarea forței de muncă cu oligoelemente- Acesta este procesul de stabilire a micro-standardelor pentru mișcările individuale de muncă, care alcătuiesc diferite procese sau operațiuni de muncă. Raționalizarea microelementelor - mișcări și acțiuni muncitorești - câștigă o dezvoltare din ce în ce mai mare în producția de masă. Când se utilizează această metodă, procesul de muncă (operația) este împărțit în mișcări, acțiuni, tehnici. Mișcarea muncitorească reprezinta o singura miscare a corpului de lucru al executantului (degete, maini, picioare) la efectuarea unei actiuni de munca. De exemplu, „întindeți mâna”, „prindeți un produs semifabricat cu degetele” etc. Acțiunea muncii este un ansamblu de miscari de munca efectuate de un angajat fara intrerupere. De exemplu, „luați un semifabricat”. Primirea muncii Este o combinație a acțiunilor de muncă ale salariatului, efectuate în mod continuu și având un scop privat pentru efectuarea acestei operațiuni.

Întrebare

La baza oricărui proces de producție se află munca umană, care presupune disponibilitatea mijloacelor și obiectelor de muncă ca o condiție necesară.

Mijloace fixe- parte din proprietatea utilizată ca mijloc de muncă în producția de bunuri (execuția muncii, prestarea de servicii), fie pentru nevoile de conducere ale întreprinderii pe o anumită perioadă, fie pentru asigurarea plății pentru posesia și folosința temporară.

Prezența simultană a caracteristicilor enumerate stă la baza clasificării mijloacelor de muncă ca active fixe. Dacă oricare dintre semnele enumerate lipsește, atunci astfel de mijloace de muncă sunt clasificate drept capital de lucru. În plus, activele fixe nu includ:

Mașini, echipamente și alte articole similare enumerate ca produse finite în depozitele organizațiilor de producție, ca mărfuri - în depozitele organizațiilor care desfășoară activități comerciale;

Articole predate spre instalare sau supuse montajului, care se află în tranzit;

Investiții de capital și financiare.

Pe lângă mijloacele de muncă, structura mijloacelor fixe include și: investiții de capital pentru îmbunătățirea radicală a terenurilor (drenaj, irigații și alte lucrări de reabilitare); investiții de capital în active fixe închiriate; terenuri, resurse naturale (apă, subsol și alte resurse naturale).

Principalele componente ale procesului de producție care determină natura producției sunt:

Personal instruit profesional;

mijloace de muncă (mașini, utilaje, clădiri, structuri etc.);

obiecte de munca (materii prime, materiale, semifabricate);

energie (electrică, termică, mecanică, ușoară, musculară);

informații (științifice și tehnice, comerciale, operaționale și de producție, juridice, socio-politice).

Interacțiunea controlată profesional a acestor componente formează un proces de producție specific și constituie conținutul acestuia.

Procesul de producție stă la baza activității oricărei întreprinderi. Conținutul procesului de producție are un impact decisiv asupra construcției unei întreprinderi și a unităților sale de producție.

Partea principală a procesului de producție este procesul tehnologic. În cursul implementării procesului tehnologic, există o schimbare a formelor geometrice, dimensiunilor și proprietăților fizice și chimice ale obiectelor de muncă.

În funcție de importanța și rolul lor în producție, procesele de producție se împart în:

De bază;

auxiliar;

servire.

Principalele procese de producție se numesc procese de producție în timpul cărora se realizează producția principalelor produse fabricate de întreprindere.

Procesele auxiliare includ procese care asigură buna desfășurare a proceselor principale. Rezultatul sunt produse care sunt utilizate chiar în întreprindere. Auxilare sunt procesele de reparare a echipamentelor, fabricarea sculelor, generarea de abur, aer comprimat etc.

Procesele de deservire sunt acelea în cursul implementării cărora sunt efectuate serviciile necesare pentru funcționarea normală atât a proceselor principale, cât și a celor auxiliare. Acestea sunt procesele de transport, depozitare, ridicarea pieselor, curățarea spațiilor etc.

Procesul de producție constă din multe operații diferite, care sunt, respectiv, subdivizate în principale (tehnologice) și auxiliare.

O operațiune tehnologică este o parte a procesului de producție realizat la un loc de muncă peste un obiect de producție (piesă, ansamblu, produs) de către unul sau mai mulți muncitori.

După tipul și scopul produsului, gradul de dotare tehnică, operațiunile se clasifică în manual, mașină-mânuială, mașină și feronerie.

Operațiunile manuale se efectuează manual folosind o unealtă simplă (uneori mecanizată), de exemplu, vopsirea manuală, asamblarea, ambalarea produsului etc.

Operațiunile mașini-manuale sunt efectuate folosind mașini și mecanisme cu participarea obligatorie a unui lucrător, de exemplu, transportul mărfurilor cu mașini electrice, prelucrarea pieselor pe mașini cu alimentare manuală.

Operațiunile mașinii sunt efectuate în întregime de către mașină cu implicarea minimă a lucrătorilor în procesul tehnologic, de exemplu, plasarea pieselor în zona de prelucrare și îndepărtarea acestora la sfârșitul prelucrării, monitorizarea funcționării mașinilor, i.e. muncitorii nu participă la operațiunile tehnologice, ci doar le controlează.

Operațiunile de feronerie se desfășoară în unități speciale (vase, băi, cuptoare etc.). Lucrătorul monitorizează starea de sănătate a echipamentului și citirile instrumentelor și efectuează, după caz, ajustări ale modurilor de funcționare ale unităților în conformitate cu cerințele tehnologiei. Operațiunile de hardware sunt larg răspândite în industria alimentară, chimică, metalurgică și în alte industrii.

Organizarea procesului de producție constă în combinarea oamenilor, uneltelor și obiectelor de muncă într-un singur proces de producere a bunurilor materiale, precum și în asigurarea unei îmbinări raționale în spațiu și timp a proceselor principale, auxiliare și de serviciu.

Organizarea procesului de productie

Organizarea procesului de productie are ca scop asigurarea aranjarii optime a utilajelor si a succesiunii de trecere prin acestea a obiectului muncii pentru a minimiza timpul si banii cheltuiti pentru fabricarea produselor.Principiile de bază ale organizării procesului de producție sunt:

1. Specializare, adică împărțirea ei în părți componente (operații, muncă) și repartizarea acestora în locuri de muncă separate.

2. Proporționalitatea, care presupune același debit al tuturor diviziunilor, secțiunilor, liniilor, ceea ce face posibilă asigurarea mișcării ritmice uniforme a obiectului muncii de-a lungul întregului lanț tehnologic, previne întreruperea acestuia, sau invers, aglomerația.

3. Paralelismul, care permite prelucrarea simultană a mai multor produse sau executarea concomitentă a diferitelor operații cu unul, ceea ce duce la reducerea ciclului tehnologic.

4. Continuitate, asigurând eliminarea (totală sau parțială) a oricăror întreruperi în mișcarea subiectului muncii.

5. Dreptatea, care este înțeleasă ca trecerea produsului prin toate etapele de prelucrare pe calea cea mai scurtă.

6. Automatizarea maximă posibilă și fezabilă economic a operațiunilor tehnologice și a complexelor (lucrărilor) acestora.

7. Flexibilitate, permițând, în cel mai scurt timp și cu costuri minime, reajustarea echipamentelor individuale și a liniilor tehnologice pentru lansarea de noi produse.

8. Optimalitate, asigurarea implementarii tuturor proceselor de eliberare a produselor intr-un set dat, in intervalul de timp necesar cu eficienta economica maxima.

În funcție de caracteristicile și natura mișcării subiectului muncii, procesele de producție sunt împărțite în masă, în serie, individuale.

În producția individuală, obiectele sunt create într-un design „piesă”. De regulă, acestea sunt produse unice (de exemplu, stații spațiale, obiecte de construcție create în funcție de proiecte individuale, nave mari militare și civile etc.), pentru fabricarea cărora sunt direcționate toate resursele. Tehnologia individuală are un caracter nerepetitiv, implicând implementarea unei game largi de operațiuni la fiecare loc de muncă, necesitând muncitori și instrumente versatile. Economiile de scară sunt în general absente aici. Producția în serie presupune o gamă mai largă de produse, repetându-se periodic loturi ale acestora, atribuind mai multe operațiuni similare fiecărui loc de muncă, procesând produsele după un program în ordinea priorităților. În funcție de dimensiunea seriei și de frecvența modificării acestora, aceasta poate fi la scară mare și la scară mică.

Producția la scară mică se caracterizează printr-o gamă destul de largă de produse produse în grupuri mici, rareori recurente, de obicei după comenzi speciale ale anumitor consumatori. De regulă, se concentrează asupra întreprinderilor nespecializate, unde departamentele individuale sunt concentrate pe efectuarea diferitelor tipuri de muncă. Tehnologiile folosite aici presupun că nu toate articolele trec prin aceleași operațiuni. Acest lucru necesită o reajustare ridicată a echipamentelor și utilizarea forței de muncă de diferite calificări.

Producția la scară largă implică o producție relativ constantă în loturi mari, ceea ce permite economii de scară. Tehnologia este asociată cu utilizarea de echipamente și instrumente parțial specializate, parțial universale.

Producția de masă este asociată cu fabricarea unor volume mari de produse cu nomenclatură limitată, ale căror unități individuale nu se disting unele de altele și sunt destinate unui consumator anonim. Tehnologia care vizează procesarea unui flux continuu de resurse care trece prin întregul sistem de producție se caracterizează prin flexibilitate scăzută, specializarea operațională îngustă a muncitorilor, echipamente și unelte automate, un set standard de operațiuni de rutină și utilizarea forței de muncă slab calificate. Toate acestea asigură economii semnificative de scară de producție prin utilizarea rațională a resurselor.

Dezvoltarea producției de masă urmează calea automatizării, care poate fi parțială, atunci când funcțiile de control nu sunt complet automatizate, și complexe.

Tipurile enumerate de procese de producție necesită propriile lor specificuri ale organizației. Deci, în producția de masă și continuă, unde fiecare produs trece prin aceleași operațiuni de prelucrare, se folosește o organizare liniară a fluxului. Echipamentele și locurile de muncă sunt amplasate aici într-o secvență strictă în conformitate cu operațiunile furnizate de tehnologie.

În producția individuală, se utilizează o organizare pozițională fixă, atunci când produsul sau consumatorul principal este staționar și le sunt furnizate resurse (materii prime, componente, forță de muncă).

În producția de masă există o organizare funcțională operațională, când echipamentele sunt grupate în funcție de munca efectuată, iar produsele sau clienții individuali se deplasează de la un loc la altul în funcție de cerințe specifice, ceea ce asigură minimizarea operațiunilor de transport.

Manopera procesului de productie

Procesul de interacțiune a factorilor de producție într-o întreprindere, care urmărește transformarea materiilor prime (materialelor) în produse finite adecvate consumului sau procesării ulterioare, formează un proces de producție sau producție.Principalele elemente ale procesului de producție sunt munca (activitatea umană), obiectele și mijloacele de muncă. Multe industrii folosesc procese naturale (biologice, chimice).

Cele mai mari părți ale procesului de producție sunt producția principală, auxiliară și secundară.