Implementarea sistemului MES MCIS Proton-PM. De ce are nevoie un gigant de un sistem MES

Sistemul MES - o componentă obligatorie a organizării producției companiilor occidentale, dar rar utilizat în Rusia - ar trebui să devină o bază tehnologică pentru implementarea standardelor de producție de clasă mondială pentru majoritatea producătorilor autohtoni, indiferent de industria specifică, echipamentele utilizate și calificările lucrătorilor angajați în producție.

Introducere

Astăzi este dificil să nu fii de acord cu faptul că nivelul producției în Rusia crește, iar atelierele în sine sunt calitativ diferite de atelierele de acum 20 de ani. Din ce în ce mai multe fabrici de asamblare automatizate apar, iar gama de componente este în creștere. În același timp, fluxul de produse contrafăcute din țările asiatice nu se oprește. În astfel de condiții, munca eficientă a unui manager este imposibilă fără o înțelegere clară a ceea ce și cum se întâmplă în producție în acest moment.Există toate motivele să credem că următorii doi sau trei ani vor fi un punct de cotitură în dezvoltarea de noi abordări ale managementului producției în Rusia, deoarece liderii unui număr tot mai mare de companii se gândesc la automatizarea procesului de management, iar dezvoltatorii de software. oferă cele mai noi instrumente software.

Aceste cele mai noi instrumente software includ, în primul rând, Manufacturing Execution System (MES), care ridică cultura producției la un nivel superior.

Sistemele MES moderne permit rezolvarea următoarelor sarcini:

- monitorizează și controlează parametrii proceselor de producție și succesiunea operațiunilor tehnologice;

- ține cont de loturile de componente și materiale utilizate în fiecare produs fabricat;

- pregătește programe pentru echipamente și instrucțiuni de lucru pentru personal;

- plan de producție;

- colectează date de la dispozitivele de control automate și manuale și efectuează analiza statistică a acestora;

- monitorizează de la distanță procesul de producție;

- pentru a stabili legături între producție și furnizori, consumatori, departamentul de inginerie, departamentul de vânzări și management.

Structura de management al informației a unei întreprinderi de producție

Astăzi, cei mai importanți dezvoltatori de sisteme ERP au introdus deja module de planificare a producției în produsele lor, dar au o rată de răspuns lentă la schimbările în cerințele de producție, deoarece există prea multe informații administrative și financiare în sistemele ERP. Prin urmare, utilizarea sistemelor ERP nu permite optimizarea planurilor pentru un număr mare de parametri.Sistemele ERP sunt axate pe planificarea executării comenzilor, adică răspund la întrebările când și cât de mult ar trebui produse produse. Sistemele MES se concentrează asupra modului în care produsele sunt fabricate de fapt și, prin urmare, funcționează pe informații mai precise despre procesele de producție.

Experiența europeană arată că utilizarea sistemelor MES nu numai că asigură trasabilitatea și analiza statistică a producției, dar permite și utilizarea mai eficientă a echipamentelor tehnologice, ceea ce duce, în general, la o creștere semnificativă a calității produselor și a eficienței producției.

Introducerea unor astfel de sisteme duce la o creștere semnificativă a eficienței producției datorită:

- reducerea defectelor de fabricație;

- reducerea volumului de lucru în curs și contabilizarea 100% a acesteia;

- asigurarea încărcării optime a echipamentelor;

- reducerea costurilor de producție, a salariilor și a costurilor cu energia;

- reducerea semnificativă a timpului de producție pentru onorarea comenzii, reducerea vitezei de procesare a unei comenzi de producție;

- reducerea costurilor generale;

- creşterea nivelului culturii producţiei tehnologice.

Atunci când problema implementării sistemelor de management al producției devine urgentă la o întreprindere, de obicei se alege una dintre cele trei moduri de dezvoltare a situației:

- Achiziționarea de sisteme ERP standard cu modificări nesfârșite ulterioare ale programului pentru procesul de producție, ceea ce duce la cheltuieli constante pentru suportul acestuia.

- Dezvoltarea software-ului propriu, ceea ce duce și la creșterea costurilor datorită creșterii personalului de programatori.

- Îndepărtarea de software și implementarea procedurilor de documentare și raportare greoaie și lente.

Aegis Software oferă o nouă abordare a organizării producției. Cu ani de experiență, angajații Aegis au dezvoltat platforma universală MES FactoryLogix concepută special pentru fabricarea și asamblarea electronicelor.

Software-ul Aegis este:

- trasabilitatea unui produs modular până la o singură componentă;

- Contabilitate 100% work in progress;

- gestionarea documentelor electronice;

- imitarea alimentatoarelor inteligente;

- controlul succesiunii și parametrilor operațiilor tehnologice;

- colectarea și analiza datelor privind rezultatele operațiunilor de control automat și manual: de la AOI până la Departamentul de control al calității;

- cea mai puternică unitate statistică.

Compararea modelelor de sisteme de management al întreprinderii

Este general acceptat că introducerea subsistemelor individuale conduce la costuri semnificative de întreținere și revizie. Despre ce fel de economii putem vorbi atunci când programele poziționate ca sisteme MES sunt de fapt un set de instrumente software care, în ansamblu, au o cantitate mare de funcții, dar de fapt rămân subsisteme disparate separate? Necesitatea personalizării și integrarii acestor instrumente pentru a îndeplini obiectivele specifice într-o anumită fabrică duce la costuri mari și la creșterea personalului.Sistemele MES moderne trebuie să fie bogate în funcționalități, capacități analitice mari, să aibă o acoperire cuprinzătoare a producției, totul la un cost rezonabil. Din punct de vedere tehnic, totul pare simplu - un singur software care nu necesită modificări semnificative în cadrul funcționalității sale și scrierea de module suplimentare pentru schimbul de date cu instalațiile. Totul este situat pe un server central și funcționează după aceeași schemă. Singurul lucru care este necesar este schimbul de date cu sistemele ERP și PDM, cu toate acestea, acest lucru nu este întotdeauna necesar pentru producție.

Software-ul FactoryLogix, care este implementat în diferite fabrici, este utilizat fără nicio modificare a codului. În plus, nu există probleme de implementare și întârzieri de timp în tranziția la „șine noi”, ceea ce este un dezavantaj caracteristic sistemelor mari. Adaptarea sistemului la procesul de producție al unei anumite întreprinderi are loc în cadrul interfeței programului fără implicarea programatorilor terți și interni.

Luați în considerare modul în care aplicarea acestei noi abordări la proiectarea sistemului rezolvă problemele producției de ansambluri electronice.

Datele despre produse sunt trimise la stațiile de lucru ale inginerilor și tehnologilor și apoi procesate în sistem într-un mod de grup de lucru. Unii specialiști pregătesc specificații, în timp ce alții editează procesul de asamblare. În paralel, instalațiile sunt programate de la distanță.

Datele finite sunt trimise magazinului numai după confirmarea electronică. După începerea producției, sistemul monitorizează dacă componenta necesară, unealta, materialul, programul necesar pentru fiecare instalație este în concordanță cu documentația. În acest caz, sistemul însuși avertizează că procesul de producție a deviat de la cursul normal, imediat după ce se întâmplă acest lucru.

Instrucțiunile vizuale interactive dezvoltate în stadiul de pre-producție în formă digitală sunt afișate pe monitoarele operatorilor și asamblatorilor. Acest lucru elimină riscul de a face o greșeală în timpul asamblarii și, de asemenea, elimină documentele din atelier.

Într-o situație în care clientul are nevoie în mod neașteptat, de exemplu, să modifice revizuirea unui produs, sistemul trimite toate modificările tuturor unităților care participă la asamblare într-o manieră țintită.

Toate datele necesare monitorizării producției în timp real sunt introduse în sistem atât prin schimbul de date cu echipamente, cât și prin interacțiunea cu operatorii - terminale speciale și scanere instalate în apropierea centrelor de producție.

Utilizarea instrumentelor de monitorizare a producției în timp real vă permite să detectați probleme chiar și atunci când acestea pot fi rezolvate fără prea mult efort. Într-adevăr, se întâmplă foarte des ca multe probleme grave (de exemplu, setări incorecte ale mașinii, folosirea pastei necorespunzătoare, creșterea proporției de rebuturi din cauza umidității excesive etc.) să fie descoperite abia la sfârșitul schimbului, când apare un defect și nimic nu poate fi reparat.

Când munca este efectuată cu control simultan și interacțiune strânsă a tuturor participanților la proces, timpul pentru lansarea unui nou produs este redus semnificativ. Un astfel de sistem permite răspuns în timp real la abaterile emergente.

Sistemul FactoryLogix este construit pe o bază modulară, acest lucru permite clientului să implementeze programul treptat, cu instalarea suplimentară ulterioară a modulelor necesare.

modulul NPI

Sistemul de control al producției trebuie să „înțeleagă” produsul care urmează să fie produs, așa că la baza FactoryLogix se află modulul NPI (New Product Introduction), care recunoaște datele CAD, BOM-urile, fișierul BOM și procesul în sine. Acest modul reduce semnificativ timpul de la dezvoltarea produsului până la lansarea producției. Cu modulul NPI începe implementarea sistemului în întreprindere.Să aruncăm o privire mai atentă asupra funcționalității acestui modul.

Procesul de pre-producție este realizat de o echipă de ingineri și tehnologi care creează foi de parcurs, instrucțiuni de lucru, programe de mașini, planuri de asigurare a calității și programe de testare. Multe sarcini depind de finalizarea cu succes a etapelor anterioare de producție și nici procesele critice nu trebuie trecute cu vederea.

Gestionar de sarcini

Managerul de activități vă permite să organizați secvența operațiunilor de orice scară astfel încât să preveniți erorile tehnologice. Liderii pot distribui sarcini pe tot parcursul procesului de dezvoltare, inclusiv desemnarea unor persoane responsabile. Ca urmare, obținem o activitate coordonată automatizată a tuturor departamentelor, diviziilor și atelierelor fabricii.

Programele de încărcare a angajaților

Definirea procesului de construire

Inginerul definește procesul, nu traseul fizic, ceea ce oferă libertate deplină și capacitatea de a organiza asamblarea pe linii disparate, cu o varietate de echipamente și operațiuni independente efectuate atât pe instalații automate, cât și manual. De asemenea, puteți organiza trasabilitatea produselor de-a lungul întregului ciclu de viață, inclusiv reprelucrare, reparare, returnare a căsătoriei, recondiționare și reînnoire. Noi operațiuni tehnologice pot fi adăugate cu ușurință în procesul de asamblare, inclusiv în timp real pe produsele în serie.

Managementul construcției

La fel ca și componentele, și subansamblurile sunt părți ale produsului, iar programul funcționează cu ele în același mod. Sistemul oferă o structură ierarhică clară a produsului și leagă numărul de serie intern al produsului de numărul de identificare al componentei instalate, menținând în același timp instrumentul de revizuire a produsului. Prelucrarea specificațiilor cu diferite revizuiri ale produselor este mult simplificată, se compară compoziția produsului și se emite o listă de diferențe la formarea unei comenzi de producție.

Import de date

Specificațiile sunt adesea scrise greșit și formatate incorect. Un instrument puternic de conversie a datelor vă permite să importați orice text sau tabel fără a scrie scripturi suplimentare. Folosind o interfață grafică simplă, utilizatorul aduce specificația în forma dorită pas cu pas, în timp ce sistemul recunoaște automat titlurile, cunoaște toate tipurile de desemnatori de componente și le extrage, făcând ca specificația să fie utilizabilă.

Datele de proiectare sunt, de asemenea, esențiale în toate etapele producției, inclusiv asamblare, testare, controlul calității și programare. Toate formatele de date CAD cunoscute sunt recunoscute de sistem și pot fi legate, de exemplu, de instrucțiunile de lucru ale operatorului la o anumită stație de lucru din zona de asamblare. Modulul de import de date CAD recunoaște automat tipul de fișier și îl convertește din formatul programului CAD într-un format vizual convenabil pentru utilizare ulterioară în construirea procesului de producție. Importatorul FactoryLogix a evoluat pe parcursul unui deceniu și a învățat să accepte o varietate de fișiere, inclusiv fișiere moștenite și fișiere de mașină. În absența datelor CAD, este posibil importul din fișiere Gerber. Toate acestea oferă informații complete despre proiectare și facilitează munca operatorului în timpul asamblarii.

Crearea instrucțiunilor de lucru

Programul vă permite să dezvoltați instrucțiuni de lucru pentru toate tipurile de asamblare în cel mai detaliat mod. Informațiile sunt preluate din documentația de proiectare și date despre componente și materiale, documentația menține un clipboard, se utilizează o prezentare multimedia a materialului, se oferă hyperlinkuri către documente sau obiecte secundare, precum și un set complet de adnotări și instrumente grafice. O astfel de instrucțiune interactivă facilitează munca operatorilor, oferind secvențial descrieri pas cu pas a ceea ce trebuie făcut la fiecare operațiune pentru o asamblare de înaltă calitate și rapidă. Suportul pentru șabloane accelerează crearea instrucțiunilor pas cu pas.

Instructiuni de asamblare placa

Arhiva electronica

Pe lângă crearea propriei documentații, programul permite utilizatorului să plaseze orice documente secundare, cum ar fi manuale de utilizare, standarde, ghiduri etc., sau să facă referire la acestea.

Programare off-line a setărilor

Programul acceptă programarea tuturor mașinilor fabricate de la sfârșitul anilor 1980. Oferă programare rapidă și ușoară și suport pentru biblioteci pentru instalatori pentru imprimante, cuptoare, AOI, dozatoare și multe altele. Sunt acceptate sute de interfețe hardware. Multe modele de echipamente moderne interacționează direct cu programul, oferind o pregătire lină și rapidă a producției produsului chiar înainte de a intra pe site.

Modulul NPI este doar o parte a unui pachet mai mare. Pe lângă acesta, sistemul are un modul de gestionare a depozitelor și resurselor materiale, un modul de gestionare a trasabilității și calității, un modul de raportare și analiză a producției și multe altele.

Vom continua să familiarizăm cititorii cu capabilitățile bogate ale sistemului FactoryLogix iar în numărul următor al revistei vom vorbi despre modulul Logistic, care este responsabil cu organizarea depozitului, monitorizarea și optimizarea fluxurilor de materiale, și modulul Producție, care a fost dezvoltat pentru a urmări lucrările în desfășurare, a controla traseul de producție, a colecta date de calitate și testarea produselor.

Concluzie

Astăzi, managementul întreprinderii este imposibil fără instrumente software moderne. Acest lucru este valabil și pentru managementul producției. Prin urmare, pentru modernizarea întreprinderilor și dezvoltarea potențialului acestora, pe lângă sistemele de desfășurare a activităților economice, în producție sunt necesare sisteme MES, care ar trebui să fie o componentă obligatorie a managementului orientată spre producție.Articolul oferă un exempluimplementarea sistemului MES managementul producțieila situl industrial al SA „Dielectric Cable Systems” (DKS) din Tver folosindcalculatoare industriale IFC.

În iulie a acestui an, compania DKS a lansat un proiect de implementare a sistemului MES (Manufacturing Execution System). Un sistem modern automatizat pentru gestionarea și optimizarea producției în timp real a fost dezvoltat și implementat de compania L-CLASS pe baza programului Technoklass folosind calculatoare industriale IFC FAM-Electric.

Astăzi, compania DKS produce peste 27 de mii de articole din diverse produse. Acestea sunt sisteme de susținere a cablurilor și echipamente electrice și produse pentru piețele de aer condiționat, încălzire și alimentare cu apă. Din 2001, afacerile companiei au crescut de aproximativ 44 de ori. În 2010, a crescut cu 58%, în 2011 - cu 51%, în 2012 - cu 29%, în 2013 - cu 24%.

„În fiecare an creștem de aproximativ de două ori mai repede decât piața electrică în ansamblu, „mâncând din ”acțiunile concurenților și stăpânind nișele aferente prin lansarea de noi produse”, a spus directorul de marketing DKS. Dmitri Abramov.

Introducerea sistemului MES a fost necesară pentru a menține rate ridicate de dezvoltare, a optimiza producția într-un mediu din ce în ce mai competitiv.

Sistemul MES, care implementează funcții de management al producției, acoperă 56 de linii de producție. Controlere industriale, terminale speciale cu calculatoare industriale IFC, inclusiv cele mobile, scanere cu carduri magnetice, instrumente de masura (calibre electronice), echipamente de cantarire, servere OPC, baze de date si PC-uri sunt unite intr-o singura retea.

Sistemul MES primește comenzile planificate și BOM-urile de la sistemul de management al resurselor ERP. Pe baza acestora se formează comenzi specifice magazinului, care merg la mijloacele de control și colectare a datelor. Acestea din urmă, la rândul lor, transmit date operaționale despre starea liniei de producție, numărul de produse și rebuturi, parametrii produsului, informații despre personal.

IFC-615RF: all inclusive

„Aceste dulapuri sunt realizate și asamblate în atelierul vecin“ System-5”. În fiecare a fost instalat un computer industrial. Cu ajutorul trecerii, operatorul intră în carcasa sistemului MES”, spune Serghei Seredin, Tehnolog, Dielectric Cable Systems JSC.

Șase terminale identice cu cititor, router wi-fi etc. sunt amplasate in atelierul nr.2, unde produc tevi ondulate pe baza de LDPE/HDPE si PVC pentru cablaj electric, precum si tevi cu pereti dubli pentru canalizare, electricitate si canalizare. Acolo se fabrică și o țeavă convențională rigidă pe bază de PVC. Terminalele au fost achiziționate în funcție de numărul de procese de producție amplasate în stațiile de compresoare booster.

De asemenea, cinci terminale staționare sunt amplasate în atelierul nr. 1, unde sunt produse canale de cablu și o cutie perforată.

Alte 24 de terminale staționare au fost instalate la stația de compresoare booster Sistema-5, unde sunt produse tăvi metalice (plasă, perforate). Există, de asemenea, un atelier pentru producția de dulapuri și o zonă de asamblare pentru produse și accesorii din plastic. Pentru fiecare două linii Sistema-5, există un proces terminal cu un computer industrial IFC.

Computer cu panou industrial de 15" cu procesor Atom D525 (2 nuclee) 1.8 GHz are un display cu o rezoluție de 1024x768 și un senzor rezistiv. Este complet gata de funcționare, deoarece hard disk-ul și RAM sunt deja instalate. În planul frontal are protectie la praf si umezeala IP65.

„Ne-am oprit pentru că sunt versatili. Ele pot fi folosite pentru aproape orice sarcină. Există intrări și ieșiri suplimentare, dar problema este aceeași ca la toate computerele: trebuie tratate cu grijă ”, spune Oleg Protopopov, șeful grupului de instrumentare, Dielectric Cable Systems SA.

IFC cu sediul în China este un producător profesionist de computere cu panou industrial, cu peste zece ani de experiență pe piață. Se dezvoltă dinamic, iar calitatea produselor sale se îmbunătățește constant.

„RF este cea mai avansată și optimă serie de computere cu panou de pe piața rusă”, spune Denis Melnikov, Șeful Departamentului de Automatizare al FAM-Electric LLC, distribuitorul exclusiv al calculatoarelor IFC în Rusia.

„Afișaj sensibil cu ecran tactil rezistiv luminos, procesor dual-core D525 de 1,8 GHz, 2 GB RAM, 32 GB SSD (unitate solidă) sunt opțiuni excelente pentru computerele cu panou industrial din seria RF”, adaugă el.

Toate computerele au deja instalate SSD și RAM. De asemenea, sunt incluse elemente de fixare și o sursă de alimentare de 12 VDC. Calculatoarele cu panou RF sunt complet operaționale din momentul în care le primiți. În acest caz, puteți instala oricare dintre sistemele de operare - Windows XP, Windows 7, Linux Ubuntu.

„La prima vedere, un computer cu panou arată ca un monitor industrial, dar nu este. Un computer cu drepturi depline cu un monitor cu ecran tactil este amplasat într-o carcasă destul de compactă, cu adâncimea de până la 90 mm”, notează Denis Melnikov.

Calculatoarele cu panou sunt echipate cu două până la patru porturi seriale RS232, un port hardware RS-485, care este important pentru conectarea dispozitivelor periferice la un computer cu panou (nu este nevoie să utilizați adaptoare USB-RS232 sau USB-RS485). De asemenea, calculatoarele cu panou IFC sunt echipate cu două porturi Ethernet.

„În cazul DKS JSC, a fost important pentru noi să existe un număr suficient de conectori USB, alegerea instalării sistemului de operare, disponibilitatea driverelor, precum și problema prețului. Este destul de acceptabil în comparație cu analogii ", - spune Oleg Protopopov.

Producția sub control

Terminalele sunt conectate la server prin intermediul rețelei WI-FI, informațiile sunt trimise către server de la controlerele fiecărei linii de producție. Pe afișajul calculatorului industrial IFC este afișată starea mașinii, se înregistrează timpul de nefuncționare și viteza de producție și este posibilă și analizarea funcționării liniei în timpul schimbului sub formă de diagrame. Controlerul transmite parametrii echipamentului în timp real.

„Avem o listă de semnale de la extruder, de la ondulator etc. Dacă sunt prezente condițiile de semnal specificate, atunci totul funcționează. Dacă nu este suficient, atunci aceasta este o setare, o simplă sau o urgență, în funcție de ce condiții sunt absente ", - explică Serghei Seredin.

De asemenea, folosind un computer industrial, puteți vedea viteza de producție. La fiecare 15 minute, poți afișa o diagramă, controlând astfel procesul tehnologic și analizându-l. Pe baza acesteia, departamentul de planificare și economie pregătește comenzile planificate și le transmite șefilor de tură. Le analizează și apoi le transferă la magazin, unde sunt acceptate la muncă.

Terminalul afișează codul produsului, cantitatea necesară de produse finite, termenul de livrare planificat pentru comanda în care trebuie să fie fabricat. Puteți vedea, de asemenea, care angajat a luat cutare sau cutare comandă, numărul său de personal.

În plus, parametrii de control al calității și schițele produselor finite pot fi introduse într-un computer industrial, care va fi apoi solicitat să analizeze calitatea produselor. Dacă este necesară orice documentație de produs sau instrucțiuni precum configurarea corectă a rebobinatorului, cum să porniți extruderul, există documentație tehnică pe terminal. Astfel, terminalul este o bază de date încăpătoare care este umplută și utilizată treptat. Iar rolul principal al operatorului este controlul deplin al produselor fabricate, fixarea la timp a eventualelor defecțiuni pentru o analiză mai corectă a performanței și eliminarea lor în viitor.

„În măsura în care informațiile sunt furnizate corect de către operator, în viitor vom putea să analizăm procesul de producție și să luăm măsuri ulterioare”, spune Serghei Seredin.

Factorul uman

Fiecare angajat care lucrează cu sistemul MES are propriul cont, unde intră în calculatorul industrial cu ajutorul unui cititor de carduri. Accesul este oferit directorilor de producție, supraveghetorilor de ture și operatorilor care lucrează pe linia de producție.

Informațiile despre comenzile planificate, codul produsului, cantitatea, data scadenței și linia de producție sunt suficiente pentru ca șeful de tură să determine numărul de angajați din proces/zonă și să distribuie corect capacitatea de muncă. De asemenea, se creează sarcini pentru șefii de tură în sarcina de „mașini de stare”, în care se colectează informațiile necesare: starea reală a mașinii în momentul de față, viteza liniei, codul produsului care se află în prezent. produs, angajatilor care lucreaza pe linie care indeplinesc cutare sau cutare comanda li se inregistreaza eventuale accidente, nefunctionari sau defecte.

„Practic, acesta este controlul în timp real al atelierului”, spune Serghei Seredin... „Putem vedea că a avut loc un accident, luăm măsuri corective pentru a-l elimina, anunțăm serviciile implicate ale mecanicului șef și ale inginerului șef, eliminând astfel rapid defecțiunea sau accidentul”.

În cadrul MES al sistemului de management al producției, există un modul „MRO” (întreținere și reparații), care vă permite să planificați mai precis și mai eficient întreținerea și să luați în considerare resursele echipamentelor.

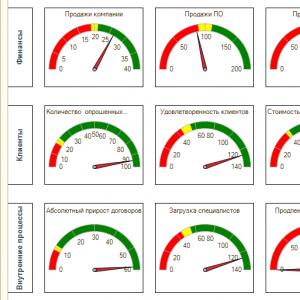

Analiza eficienței producției se realizează în funcție de un indicator complex al eficienței globale a echipamentului - Eficacitatea generală a echipamentului sau OEE pe scurt. Acesta este calculat pe baza informațiilor despre disponibilitatea liniei, viteza liniei și calitatea produsului. OEE vă permite să evaluați performanța liniei și să o legați la bonusul angajatului.

„Sistemul MES este un analizor imens care le are pe toate”, spune Serghei Seredin... „Acesta este un program universal care include o gamă largă de posibilități.”

„Modernăm în mod constant și introducem ceva nou în software-ul care este instalat în terminalele din locurile de producție, astfel încât personalul de schimb să poată lucra confortabil și înțeles. Totul este făcut pentru confortul angajaților”, adaugă el.

MES așa cum este

În ciuda faptului că implementarea sistemului de management al producției MES a avut loc la întreprindere de doar câteva luni, indicatorii s-au îmbunătățit deja semnificativ. Potrivit datelor citate de Andrey Belyakov, directorul departamentului de producție al stației de compresoare booster, timpul de nefuncționare a scăzut cu 2,8% față de anul trecut, reclamațiile externe au scăzut cu 44%, iar productivitatea a crescut cu 8,8%.

De asemenea, potrivit lui Andrey Belyakov, cu o creștere a eficienței cu 2-6%, este planificat ca perioada de rambursare a proiectului să fie de la câteva zile la câteva luni. El se așteaptă ca creșterea reală să varieze de la 5% la 10%.

„Nu reprezint industriile mari, unde totul este încă pe hârtie”, spune Serghei Seredin... „Introducerea MES nu numai că ridică ratingul companiei, dar stabilește și un standard de producție fundamental nou, înalt.”

Relevanța tot mai mare a problemelor proceselor de producție și managementului calității, dispecerării și optimizării rutelor de producție este evidențiată de faptul că membrii clubului Metalurgie CIO au decis să-și dedice a treia întâlnire problemelor automatizării producției la nivelul MES. Discursurile strălucitoare ale CIO ai întreprinderilor metalurgice ne obligă să tragem o concluzie sumbră: tendințele acestei piețe seamănă foarte mult cu situația pe care o aveam deja acum 10 ani cu sistemele ERP. Masa rotundă a fost organizată cu participarea companiei Optima Integrator.

Participanții la masa rotundă:

Moderator masa rotunda - Constantin Zimin.

Unde să tragi?

Intelligent Enterprise: Mi se pare, în primul rând, că trebuie să vorbim despre unde, în cuvintele lui Igor Sukovatin, „să împușcăm”. Funcționalitatea MES, cel puțin conform definiției MESA, este foarte largă: Asociația MESA identifică 11 funcții principale ale sistemelor de clasă MES. Dar nu poți face totul deodată, este evident că unele sarcini ar trebui să aibă prioritate față de altele. Care sunt provocările stringente în managementul producției cu care se confruntă afacerile dumneavoastră?

|

Lyubov Perepelitsyna Într-adevăr, conceptul MES are o funcționalitate foarte largă. Și dacă un astfel de sistem este implementat de la zero, atunci putem vorbi despre necesitatea multor funcții MES. Dar s-a întâmplat că prima etapă la întreprinderi a fost construirea sistemelor de contabilitate, care au încheiat deja unele dintre sarcini. De regulă, din lista de unsprezece funcții pe care MESA le oferă, unele dintre întreprinderi au fost deja implementate într-un fel sau altul. Unele funcții sunt acoperite de sistemul ERP, altele - de propria noastră dezvoltare. Prin urmare, în opinia mea, sarcina principală pe care ar trebui să o rezolve MES este controlul procesului de producție și expedierea. Pentru a lua decizii, mai întâi trebuie să înțelegeți ce se întâmplă în producție. Dacă nu există o astfel de înțelegere și o imagine completă, atunci deciziile trebuie luate numai pe baza intuiției. Astfel, controlul procesului de producție și expedierea devin foarte importante și solicitate. Și niciun alt sistem nu poate rezolva aceste probleme. |

|

Dmitri Kulaga Aș dori să remarc că gradul de importanță al sarcinilor depinde de perioada prin care trece compania. La fabrica noastră, principalele unități de producție sunt modernizate și noi tipuri de produse sunt stăpânite în condiții dure de piață. Acest lucru, desigur, necesită monitorizarea conformității cu parametrii tehnologici (norme) și datele reale relevante. Cu cât le oferim mai multe date despre procesul de producție specialiștilor din laboratoare, cu atât este mai ușor să găsim niște soluții tehnologice. Totuși, dacă situația de pe piață se va schimba și se va stabiliza, atunci, cred, sarcina de a stăpâni noi tipuri de produse nu va mai fi atât de solicitată. |

|

Boris Slavin În opinia mea, problemele și sarcinile specifice care trebuie rezolvate la nivelul MES depind de specificul întreprinderii, de tehnologia de producție. Astfel, în fabricarea țevilor cu diametru mare, una dintre principalele probleme este trasabilitatea. Costul conductei este mare, iar cerințele pentru certificare sunt dure, iar dacă nu pregătim un pașaport pentru aceasta la timp sau nu îl plasăm într-un depozit fără succes, atunci pierderile asociate cu timpul de nefuncționare a vagoanelor sau stocurile excesive din depozit pot atinge proporții considerabile. Și în atelierele de desenare, sarcinile la nivel de MES care permit reducerea costurilor sunt deja diferite - de exemplu, cele asociate cu calculul schemelor optime de rutare, cu pierderi pentru tăierea țevilor etc. Adică, chiar și în cadrul producției de țevi, țintele la care trebuie să „trageți”, cu adevărat diferite. |

Lyubov Perepelitsyna

Deși sarcinile specifice pot fi diferite, problemele de producție trebuie analizate într-un mod complex. Desigur, pentru conducerea întreprinderii, rezolvarea unor probleme este de prioritate mai mare. Cu toate acestea, în același timp, este necesar să se ocupe în mod consecvent de documentația complexă și formalizarea procesului de producție. Și când începe un proiect MES, este necesar să se ia în considerare procesele de producție ale unui anumit atelier în ansamblu. Da, este imposibil să rezolvi toate problemele în același timp, dar trebuie să vezi măcar toate domeniile potențiale de aplicare ale sistemului de management al producției în construcție.

|

Hillel Glezer „A vedea” este foarte corect. Este clar că toate problemele nu pot fi rezolvate deodată și nu există astfel de resurse. Implementarea proiectelor MES multifuncționale, care acoperă toate principalele unități de producție ale întreprinderii, va dura ani. În general, crearea MES, ca orice sistem informatic complex, este un proces permanent. Dar proiectarea unei părți fără a vedea întregul este, de asemenea, imposibilă. Mai degrabă, este posibil, dar greșit, deoarece în acest caz repetările și modificările sunt inevitabile și, ca urmare, costuri iraționale. Da, așa e, fiecare magazin, fiecare producție este diferită una de cealaltă, ceea ce predetermina diferența dintre sistemele MES construite în raport cu acestea. Cu toate acestea, este destul de evident că sistemele MES ale acestor industrii pot și ar trebui să aibă soluții și module standard standard atât în partea funcțională, cât și în platforma software și hardware. Și designul ar trebui să vizeze identificarea și utilizarea soluțiilor tipice. |

Mai mult, este necesar să ne gândim la acest lucru deja în etapa de inspecție a producției. Doar un sondaj efectuat la nivelul metodologic adecvat face posibil să înțelegem nu numai unde să „trageți”, ci, într-un fel, cum și când să faceți acest lucru. Întrebarea unde să „trageți” este identificarea zonelor problematice ale producției și a sistemului de management al acestuia ca rezultat al sondajului. Din păcate, astăzi avem mai multe șanse să „tragem” acolo unde ne spune conducerea. În general, el indică corect - pe baza experienței sale, a cunoștințelor proceselor de afaceri, a capacității de a vedea și de a acumula probleme. Dar, cu toate acestea, sondajul ar trebui să ofere răspunsul la această întrebare, să devină baza pentru fundamentarea abordărilor și metodelor de rezolvare a unei anumite probleme și, în același timp, să ofere o viziune cuprinzătoare asupra întregului set de probleme legate de fezabilitate. de construire a unui sistem MES.

MES și ERP

Funcționalitatea sistemelor MES și ERP se dublează parțial. De exemplu, managementul personalului, al calității, al activelor de producție și al întreținerii este acolo și acolo. Acest lucru se datorează unei nevoi reale sau aspirațiilor de marketing ale producătorilor de software? Ce sarcini sunt mai logic de rezolvat în MES și ce - în sistemul ERP?

|

Dmitri Glushich În opinia mea, extinderea funcționalității MES se datorează nevoilor întreprinderilor. Chiar și funcții precum HR este o sarcină ERP aparent clasică, dar sunt foarte utile în MES. De exemplu, la una dintre întreprinderile în care am condus proiectul, dispeceratul cheamă specialiști în situații de urgență. Pe cine să sunați, din ce motiv etc. - toate acestea sunt sarcini de expediere. Și în cadrul unui proiect cuprinzător privind managementul producției la locul de muncă al dispecerului, a fost implementată funcționalitatea legată de managementul personalului în situații de urgență. Cred că acest lucru este absolut justificat, deoarece nu există o astfel de funcționalitate în sistemul clasic ERP. Este clar că o astfel de soluție ar trebui integrată cu sistemul ERP - pentru a utiliza un director unificat de personal, astfel încât informațiile despre apel să fie luate în considerare la calcularea salariilor etc. |

Lyubov Perepelitsyna

Într-adevăr, sistemul MES este construit în acest fel deoarece îndeplinește cerințele unei anumite întreprinderi. Această funcționalitate, în principiu, este integrată logic în soluțiile din atelier. La nivel de atelier, este necesar să înțelegem cum este plasat personalul și ce caracteristici de calitate ale procesului depind de fiecare angajat în parte. Cu toate acestea, în opinia mea, aplicabilitatea unui anumit sistem depinde de faptul dacă MES este centralizat pentru întreaga întreprindere. Dacă este centralizat, atunci utilizarea sa pentru managementul personalului este logică. Dacă nu, iar întreprinderea are MES diferit în diferite unități de producție - atunci este inutil să nu nu aibă sens. Pentru că întreprinderea are nevoie de sisteme centralizate de management al personalului, management al mijloacelor fixe și al fondurilor. Și apoi soluția centralizată trebuie să fie integrată cu MES.

|

Natalia Sarapulova Astăzi este deja destul de clar că sistemele ERP pretind foarte adesea domenii care nu sunt tipice pentru ele. De exemplu, sunt complet străine de sarcinile de management al producției, care, totuși, sunt absolut în toate sistemele ERP. În primul rând, necesită capacități nejustificat de mari pentru a rezolva astfel de probleme, iar în al doilea rând, problemele de management al producției din ele nu pot fi rezolvate cu gradul de detaliu necesar. De foarte multe ori, sistemele ERP, nu fără influența consultanților, pretind că extind amploarea utilizării lor. Dar experiența nu confirmă acest lucru. Dacă o întreprindere are un sistem ERP dezvoltat care îndeplinește funcții de contabilitate de bază, atunci tot ceea ce are legătură cu un nivel inferior de management trebuie exclus din acesta. Și aici intervine MES. Luați, de exemplu, sarcina de a colecta informații tehnologice despre un produs. Pur și simplu este imposibil să lucrăm fără a o rezolva, pentru că dacă facem o țeavă responsabilă, atunci trebuie să păstrăm informații despre ea timp de 50 de ani. Și dacă folosim un sistem ERP ca depozit pentru aceste informații, îi vom reduce drastic performanța. Sistemele ERP nu pot da din managementul producției efectul pe care managementul îl așteaptă. |

Yuri Sarapulov

Rețineți că lipsa soluțiilor la nivel MES în întreprindere afectează foarte mult funcționalitatea sistemului ERP. Dacă sistemul dvs. ERP este integrat cu o duzină de sisteme de atelier, acesta este un caz, iar dacă nu, atunci va trebui să faceți managementul calității și chiar trasabilitatea în sistemul ERP. Nu este nimic altceva. Iar furnizorii de sisteme ERP folosesc cu nerușinare acest lucru.

Lyubov Perepelitsyna

Un alt semn al separării sistemelor MES și ERP este temporar. ERP nu este un sistem în timp real, ceea ce nu permite să fie utilizat în mod optim pentru rezolvarea problemelor de management al producției. Aceasta este o diferență fundamentală între sistemele MES și ERP.

Rețineți că creșterea interesului pentru MES depinde de cerințele pe care managementul le impune informațiilor de producție. Până acum cinci ani, managerii de nivel superior nu pretindeau că primesc date în timp real. Muncitorii din producție existau separat - aveau propriile sisteme care controlau unitățile, iar pentru a controla, aveau suficiente date din sistemul de control al procesului. Până în prezent, s-au format noi cerințe de management pentru managementul producției și, ca urmare, sunt alocate fonduri pentru proiectele MES.

Organizarea proiectului de implementare MES

Să trecem acum la organizarea proiectului de implementare MES. Recomandările practice oferite de MESA sunt voluminoase, iar în ele se pot distinge mai multe caracteristici. În primul rând, un timp destul de lung - primele patru etape - este de fapt dedicat analizei pre-proiect și dezvoltării unor obiective clare ale proiectului. Și în al doilea rând - de fapt, se formează două liste de avantaje și se organizează două prezentări pentru managementul de vârf și lucrătorii din producție. Cât de justificate sunt astfel de abordări?

Boris Slavin

Mi se pare că abordările de implementare a proiectelor MES sunt aceleași ca și în cazul sistemelor ERP. Acest lucru se aplică și necesității de a determina obiectivele proiectului și gradația utilizatorilor cheie ai sistemului. Dacă implementați un sistem ERP, atunci este clar că managerul va avea un singur interes, iar departamentul de vânzări va avea unul complet diferit. În opinia mea, MES ar trebui implementat în același mod ca orice alt sistem și nu există caracteristici speciale aici.

Hillel Glezer

Faptul că MESA acordă multă atenție etapei de pre-proiectare este destul de înțeles și corect. Este clar că, dacă vorbim deloc, fără a intra în detalii, atunci introducerea unui MES multifuncțional vă permite să aveți informații fiabile, operaționale, relevante despre producție. Desigur, informațiile oportune, obiective și destul de complete vă permit să rezolvați mai intenționat și eficient problemele de management al producției, în special, îmbunătățirea calității produselor și reducerea costurilor. Dar, în fiecare caz specific, asigurați-vă că vedeți dacă jocul merită lumânarea. Este necesar MES pentru această producție în această etapă și, dacă da, care?

Experiența sugerează că este necesar să se înceapă cu dezvoltarea conceptului de construcție MES și APCS care să acopere toate etapele de la inspecția înainte de proiectare a producției până la exploatare. Adică să începem cu înțelegerea problemei în ansamblu. În primul rând, trebuie să înțelegeți ce este MES, ce înțelegem prin aceasta, deoarece în literatura de specialitate acest concept este interpretat în moduri diferite. Apoi - pentru a defini scopurile și obiectivele construirii MES. În plus, în toate etapele creării sistemelor, ar trebui să se ia în considerare abordări ale creării de funcționalități și părți suport (software și hardware, informații, suport organizațional și juridic).

Luați un sondaj de pre-proiectare, de exemplu. Pentru a o realiza, este necesar să decideți ce și cum să examinați. Este clar că este necesar să se examineze obiectul de control, dar acest lucru se poate face în moduri diferite. Aici trebuie să vă gândiți cum să clasificați acest obiect, în funcție de ce componente, pentru a asigura formalizarea maximă a procesului de sondaj, nu în detrimentul completității și profunzimii acestuia.

După ce s-au conturat abordările pentru obținerea unei idei despre obiectul controlului prin intermediul unei anumite descompunere a acestuia, este necesar să se determine abordările pentru obținerea de informații despre modul în care obiectul este gestionat în prezent. Aici, din nou, este nevoie de o clasificare precisă. De ce trebuie să faci toate astea? Pentru a identifica, prin compararea rezultatelor sondajului obiectului cu cel al sistemului de control, pentru a identifica blocajele, pentru a înțelege fezabilitatea unuia sau altuia MES, pentru a selecta problemele cheie ale unei anumite producții, pentru a contura succesiunea soluției acestora și a posibilitatea utilizării soluţiilor standard.

Această abordare conceptuală face posibilă dezvoltarea unei metodologii tipice de anchetă care va reduce durata acesteia în detrimentul completității și calității. Fără a lua în considerare ceea ce ar trebui să se reflecte în concept pentru restul etapelor de creare a MES și APCS, vreau doar să remarc oportunitatea utilizării GOST și RPD-uri pentru proiectarea și implementarea sistemelor informaționale, la fel, de exemplu, APCS. Dezvoltați în URSS în anii 80 ai secolului trecut, ei, în opinia mea, practic nu și-au pierdut actualitatea astăzi. Desigur, conceptul nu ar trebui să includă textele lor, ci ar trebui să conțină instrucțiuni în ce stadiu, ce GOST și în ce măsură trebuie respectate.

Rolul și locul consultanților

Atunci să vorbim despre rolul consultanților în proiectele MES. Ce este și este posibil să le folosiți pentru a accelera diversele etape de lucru, de exemplu, anchete înainte de proiect?

Dmitri Glushich

În aproape fiecare proiect, efectuăm mai întâi un audit tehnic, a cărui sarcină este tocmai să inspectăm obiectul și să descriem starea lui actuală. O examinare externă vă permite să accelerați oarecum munca. Dar există și o serie de probleme aici. În primul rând, clienții nu sunt prea dispuși să facă acest lucru: "De fapt, pentru ce plătim? Pentru faptul că te plimbi prin fabrică și scrii ceva acolo?" În al doilea rând, evaluarea costului acestei lucrări din punctul de vedere al clientului și din punctul de vedere al antreprenorului este foarte diferită. Pentru un antreprenor, această lucrare este extrem de costisitoare, necesită mult timp și cei mai calificați specialiști cu o viziune voluminoasă asupra sarcinilor. Și pentru client nu este deloc evident dacă această lucrare va da un rezultat practic și nu este înclinat să o evalueze în mod adecvat din punct de vedere al costului. Cu toate acestea, avem experiență în creșterea ritmului de lucru înainte de proiect. Cel mai important lucru este ca clientul și antreprenorul să lucreze împreună la proiect. În acest caz, o înțelegere comună a problemelor și o viziune a soluțiilor pentru ambele se formează mult mai rapid.

Hillel Glezer

Da, probabil, puteți accelera cumva munca de pre-proiectare. Totuși, după părerea mea, are sens să lucrezi cu un antreprenor după ce conceptul a fost scris, când firma a înțeles singură de ce și de ce are nevoie în ceea ce privește managementul producției. În lipsa materialelor metodologice și a experienței domestice în crearea sistemelor MES (există doar fragmentar), este crearea conceptului care permite atât accelerarea lucrărilor, cât și asigurarea calității lor certe.

Yuri Sarapulov

Din păcate, conform observațiilor mele, nu numai în domeniul MES, ci și pe piața IT în general, există o mulțime de, așa cum îi numesc eu, „trepologi din IT”. Mi se pare că piața de astăzi pentru sistemele ERP și MES este plină de astfel de „trepologi” - oameni care știu totul și pot, dar nu au făcut niciodată nimic. Vin consultanti care nu au experienta in metalurgie si incep sa ofere categoric solutii universale. Acest lucru se întâmplă foarte des. Dar cred că această „trepologie” se va termina în curând și în patru-cinci ani vor fi specialiști cu adevărat experimentați.

Lyubov Perepelitsyna

După părerea mea, am trecut deja prin asta cu sistemele ERP, totul era la fel acolo. La urma urmei, și consultanții trebuie să câștige experiență și, din păcate, nu se acumulează luni de zile, ci ani de zile. Și apoi, pentru MES, specificul industriei este încă foarte important. În plus, chiar și în cadrul industriei are propriile sale caracteristici - de exemplu, producția de țevi. În plus, în ultimii ani, universitățile nu au acordat suficientă atenție specialităților de inginerie. Ca urmare, nivelul de cunoștințe al specialiștilor este foarte departe de practica întreprinderilor. Aceasta înseamnă că experiența practică poate fi dobândită doar în proiecte specifice. Și pentru a dobândi această experiență trebuie să treacă un anumit timp. Cred că treptat vor apărea integratori de sisteme din industrie, care pot fi atrași pentru astfel de proiecte.

Natalia Sarapulova

Din punctul meu de vedere, rolul consultanților este de a cunoaște instrumentele sistemului implementat. Când vine un consultant și efectuează procese standard de afaceri - îmi pare rău, nu am nevoie de el. Cum puteți implementa funcționalitatea standard a unui anumit sistem într-o anumită întreprindere? Este posibil, desigur, dar numai în detrimentul întreprinderii, deoarece fiecare este unic. Dar când un consultant spune ce capacități are sistemul, cum poate fi folosit acest instrument pentru a rezolva o anumită problemă - aceasta este o problemă complet diferită. Avem experiență de lucru cu consultanți care cunoșteau în detaliu atât sistemul, cât și obiectul - și am reușit mereu să găsim o soluție la problemele care apar în cantități uriașe în timpul implementării. Dar, din păcate, experiența arată că există doar câțiva astfel de consultanți.

Prin urmare, în opinia mea, doar consultantul care cunoaște perfect instrumentul este solicitat. Desigur, el este obligat să cunoască procesele standard de afaceri, dar principalul lucru este instrumentele și creativitatea comună cu specialiștii companiei.

Selectarea instrumentului

Care sunt criteriile pentru alegerea unui instrument pentru implementarea MES?

Hillel Glezer

Acum situația cu crearea MES este asemănătoare cu cea pe care o aveam în țara noastră cu sistemele ERP în urmă cu vreo zece ani, cu excepția unui „dar”. La acel moment, cel puțin, unele sisteme ERP funcționau deja la întreprinderile individuale, ceea ce făcea posibil să înțelegem cum funcționează instrumentul, nu numai prin descrierea sa, ci și prin observarea, evaluarea funcționării acestuia în condiții specifice. Când vezi un instrument în acțiune, este mai ușor să-i apreciezi meritele și dezavantajele. Dar în ceea ce privește MES, nu avem posibilitatea de a vedea instrumentul în funcțiune, de a-l evalua, de a-l „atinge”. Nu avem niciun MES implementat implementat la întreprinderi, cu excepția anumitor fragmente. Pentru a vedea implementarea practică a sistemelor MES în producția metalurgică și de țevi, ni se oferă să călătorim în Brazilia, Germania sau Italia...

Natalia Sarapulova

În opinia mea, nici examinarea unui sistem de lucru nu răspunde la toate întrebările. În jurul anului 2002, am călătorit în Republica Cehă la o întreprindere în care un sistem funcționa cu succes. Ne-au arătat-o și am văzut un exemplu de produs pe jumătate rescris. Tot ceea ce ni s-a arătat sunt procese non-standard. Se pare că este imposibil să trageți concluzii despre instrument, chiar și privind sistemul de lucru.

În al doilea rând, cred că în acest caz instrumentul este al zecelea lucru. Amintiți-vă: în urmă cu ceva timp, toți metalurgiștii au ales un instrument care poate fi folosit pentru automatizarea proceselor contabile la o întreprindere. Unii au trecut prin implementarea SAP R/3, alții - prin implementarea Oracle e-Business Suite. Deci care este diferența acum?

Hillel Glezer

Cu toate acestea, trebuie să ne asigurăm că acesta este instrumentul potrivit. Trebuie să știm de ce este prost folosit, de ce este necesar să adăugăm funcționalitate și alte lucruri. Este doar necesar pentru a nu repeta greșelile altora.

Efectele implementării MES

Care sunt efectele așteptate de la MES? Potrivit MESA, implementarea MES are următoarele efecte:

creșterea productivității 5-20%; reducerea costului total de prelucrare a materiilor prime cu 12-20%; scăderea căsătoriei cu 10-30%; scăderea volumului lucrărilor în derulare cu 30%; o creștere a productivității managerilor (înainte de implementare, 80% din timp este alocat colectării datelor, după - 20%); reducerea stocurilor 20-40%; creșterea acurateței contabilității costurilor cu 15-30%; fără așteptare pentru primirea materialului, creșterea gradului de conștientizare și introducerea tirajului fără hârtie - economii de 30-40%; creșterea utilizării echipamentelor cu 45%; reducerea costurilor de întreținere și reparații cu 15-30%; reducerea timpului de nefuncţionare cu 10-20%; creșterea duratei de viață 10-30%; reducerea stocurilor de piese de schimb cu 15-20%.

Potrivit AMR Research, timpul de trecere este redus cu 35%, durata etapelor de pre-producție este redusă cu 22%, iar cantitatea de deșeuri și produse defecte este, de asemenea, redusă cu 22%. Sunteți de acord cu aceste estimări ale efectului viitor? Evaluările MESA integrate bazate pe experiența globală sunt aplicabile situației dumneavoastră? Ce efecte vă așteptați de la implementarea MES?

Lyubov Perepelitsyna

Cred că astfel de efecte cantitative sunt posibile. Acest lucru este confirmat de experiența lui Igor Sukovatin la NTMK. Un alt lucru este că fiecare are producție diferită și rezultatele pot diferi. Mai ales în industria conductelor, unde sunt mai puține redistribuiri - acolo este imposibil să ne așteptăm la o reducere de 20% a stocurilor în magazine și „neterminat” este imposibil.

Yuri Sarapulov

După părerea mea, efectul real este mult mai mic. Aș împărți cifrele date la zece. Dacă, de exemplu, o companie a venit la noi și s-ar oferi să facă MES pe banii săi și am deduce un anumit procent din efectul obținut (o abordare sinceră), atunci, vă asigur, cifrele pentru efectul planificat ar fi mult mai putin.

Boris Slavin

Nu aș fetișiza deloc informațiile MESA. Cert este că membrii acestei asociații, în primul rând, își promovează deciziile. Ei cred că nivelul MES este nucleul sistemului informațional și, prin urmare, funcțiile sistemelor ERP au fost incluse în acesta. Trebuie să fii la fel de calm în ceea ce privește evaluarea efectelor planificate. Cred că mulți CIO știu că în timpul boom-ului ERP, integratorii au citat, de asemenea, cifre uriașe pentru impactul implementării. Acest tip de marketing este de înțeles și ar trebui luat cu ușurință.

Pe de altă parte, piața metalurgică din Rusia de astăzi se dezvoltă foarte rapid. Și multe fabrici din punct de vedere al capacității nu au atins încă 100% din maximul lor. Există rezerve serioase: putem și trebuie să le folosim eficient. Și dacă acum deschidem niște proiecte în zona MES, atunci trebuie să ținem cont de cum să folosim corect capacitățile și rezervele pe care le avem deja. Oricine poate face asta va câștiga, iar efectul poate fi foarte mare. Dar aproape toate întreprinderile metalurgice realizează acum proiecte de modernizare a echipamentelor, iar în doi-patru ani vor apărea multe industrii noi. Și aici este indicat să faceți acest lucru imediat pentru a utiliza în mod optim noile capacități. Apoi vom merge deja la nivelul unităților, și nu la zeci de procente din efectul rezolvării problemelor la nivel MES. Prin urmare, cred că putem vorbi de procente mari de eficiență, dar ținând cont de realitățile pieței de astăzi.

Dmitri Glushich

Sunt de acord: vai, în cele mai multe cazuri este exact cazul. Problemele legate de managementul producției în faza de proiectare a noilor unități de producție sunt adesea pur și simplu nu luate în considerare. Între timp, investițiile în infrastructura IT sunt și costuri de capital, care pot ajunge la 10% din costul de proiectare și construcție (dacă luăm în considerare aspecte precum instrumentarea și automatizarea, APCS, ASODUE, ASKUE, MES, LIMS, ERP etc. ).

Cât despre eficiență, vă voi da un exemplu. Conducerea companiei consideră că producția funcționează la maximum. Totuși, sondajul nostru a arătat că managerii de magazine scad artificial productivitatea cu 8-10% pentru a avea o rezervă în caz de accident și păstrează un stoc inadecvat de produse finite pentru ca accidentele să nu afecteze planul. Directorul de producție îmi spune: „Am un raport de expediere, care indică faptul că cuptorul funcționează la capacitate maximă și știu sigur din alte surse că acest cuptor a fost inactiv la un astfel de număr și a avut loc un accident”. Și în raportul magazinului există o cifră care arată că totul este în regulă. Într-o astfel de întreprindere, eficiența de 10% din punct de vedere al productivității este realizabilă.

Boris Slavin

Rețineți că, în opinia mea, este mai ușor de calculat justificarea economică pentru proiectele MES decât pentru alte sisteme de automatizare a proceselor, de exemplu, pentru implementarea unui sistem ERP. În special, dacă vorbim de trasabilitate și identificare a conductelor, atunci cu o automatizare insuficientă în acest domeniu, apar adesea cazuri de „pierdere” a conductelor în depozit. Desigur, se află undeva și apoi îl vom găsi și îl vom vinde, dar acel timp suplimentar în timp ce a mințit este bani care au fost deturnați din producție. Puteți oricând să faceți un studiu de fezabilitate și să înțelegeți ce efect vom obține în urma implementării. Și aceasta este specificul sarcinilor nivelului MES - de regulă, putem calcula efectul planificat. Pentru implementarea sistemelor ERP, calculul studiului de fezabilitate al efectului este complicat și, poate, nu întotdeauna necesar. Dar la nivelul MES, trebuie să știm ce fel de profit vom obține din acest proiect. Acest lucru poate și trebuie făcut.

Lyubov Perepelitsyna

Nu prea sunt de acord, tot depinde de proiectul concret. De exemplu, în actualul proiect de la Uzina Metalurgică Vyksa nu există estimări cantitative ale reducerii rezervelor de materii prime, deoarece aceste sarcini sunt rezolvate într-o altă aplicație. În proiectul MES, există doar sarcini de planificare și management și nu am putut calcula și evalua cu exactitate efectul economic.

Hillel Glezer

În general, indicatorii dați ai efectului implementării MES sunt foarte controversați. Dar când vine vorba de economii prin calitate îmbunătățită și costuri mai mici, mi se pare destul de real. Cunoscând parametrii de funcționare a echipamentelor tehnologice și parametrii produsului în fiecare etapă a fabricării acestuia, este posibil să se controleze inteligent calitatea, influențând punctual procesele și tehnologia. Da, este dificil de cuantificat efectul a priori, dar totuși este posibilă o estimare aproximativă. Îmbunătățind calitatea, reducem costurile prin reducerea deșeurilor, produse de mâna a doua. Reducerea directă a costurilor este asociată cu asigurarea unei contabilități exacte și totale, ca urmare a implementării MES și a sistemelor de control al proceselor. De exemplu, cu evaluarea efectivă a deșeurilor prin dotarea producției cu anumite echipamente de cântărire, care permite obținerea de date precise înainte și după încălzirea piesei de prelucrat, adică evaluarea cu acuratețe a cantității de deșeuri. Și nu teoretic, aruncând în el, dacă nu mă înșel, 3-5%. Iar diferența de procente, corelată cu tone de produse, este departe de a fi mică.

Implementarea sistemului Zenith SPPS MES în diverse industrii de producție

Serghei Vysochin, Yuri Smirnov, Andrey Boyar-Sozonovich

Versatilitatea nucleului, interfața de utilizator personalizabilă și ergonomică, flexibilitatea și deschiderea sunt condiții importante pentru implementarea și utilizarea cu succes a sistemelor informaționale moderne. Aceste cerințe, adesea exprimate de utilizatori, sunt relevante și pentru sistemele operaționale și de control al expedierii, cărora le aparține Zenith SPPS. Acest sistem poate fi adaptat la diverse industrii și procese de afaceri - de la fabricarea instrumentelor și inginerie mecanică până la tipărire și industria alimentară.

În acest articol, prezentăm câteva exemple de implementare cu succes a Zenith SPPS într-un număr de întreprinderi din diverse industrii.

Producția de produse prin cablu și sârmă (de exemplu, LLC Alyur, Velikie Luki)

Particularitățile pieței produselor de cablu și sârmă sunt o gamă largă de produse fabricate și un număr mare de caracteristici ale acestora, care pot fi măsurate în diferite unități, cum ar fi greutatea produsului, lungimea acestuia în metri de rulare, aria secțiunii transversale și numărul a miezurilor conductoare, tensiunea de încercare, rezistența de izolație electrică etc. .d. Producția de cabluri și fire se caracterizează printr-o continuitate parțială a procesului, un număr relativ mic de operațiuni tehnologice, utilizarea diferitelor metode de planificare (atât la depozit, cât și la comandă).

Fabrica de cabluri „Alyur” LLC operează pe piața producătorilor de produse prin cablu din aprilie 1996 și este considerată o întreprindere în dezvoltare dinamică (Fig. 1). Astăzi, fabrica produce peste 300 de mărci diferite de cabluri și fire: cabluri de alimentare, cabluri de control, fire de uz casnic, fire de instalare, fire și cabluri de conectare. Produsele Alyur LLC respectă standardele de calitate rusești și internaționale; compania are un sistem de management al calității certificat pentru conformitatea cu cerințele GOST R ISO 9001 - 2008 (ISO 9001 - 2008).

Pe parcursul dezvoltării întreprinderii, conducerea acesteia a realizat nevoia de a automatiza planificarea operațională și controlul expedierii în etapa de fabricație directă a produselor. Pentru a rezolva această problemă, întreprinderea a luat în considerare problema achiziționării unuia dintre puținele sisteme executive de producție, sau sisteme MES, de pe piața internă. Principalele obiective ale implementării sistemului la întreprindere au fost creșterea transparenței proceselor de producție și crearea condițiilor pentru îndeplinirea la timp a numărului optim de comenzi.

Ținând cont de interesul manifestat de angajații diviziilor structurale și de conducerea Alyur SRL față de sistemul Zenith SPPS, angajații companiei - dezvoltatorul sistemului Sof Trade au mers la întreprindere pentru a prezenta produsul și sondajul. intreprinderea. În timpul călătoriei, au fost identificate principalele dorințe și au fost identificate posibile blocaje pentru implementare.

De exemplu, s-a constatat că sortimentul de produse fabricate la întreprindere este foarte standard, lanțurile tehnologice sunt practic neschimbate, iar comenzile diferă doar prin nomenclatură și cantitatea produselor. În acest sens, un mare interes a fost trezit de modulul de pregătire tehnologică Zenith TECH, care vă permite să creați șabloane de comandă cu un set de produse standard și procese tehnice, iar în cursul utilizării zilnice a sistemului să creați noi fișiere de comandă pe baza șabloanele, făcând ajustările necesare (de obicei mici). S-a dovedit a fi important pentru Alyur LLC faptul că utilizarea Zenith TECH vă permite să începeți să lucrați cu sistemul imediat după instruirea utilizatorilor finali, fără setări suplimentare de sistem adaptive.

De asemenea, este important ca Zenith SPPS să utilizeze tehnologii de acces la informații și schimb de date general acceptate (Fig. 2).

Ca urmare, conducerea companiei a decis să achiziționeze sistemul Zenith SPPS pentru utilizare ulterioară.

Procesul de transfer a versiunii de lucru a sistemului către specialiștii Alyur LLC a durat câteva zile. Pentru a dobândi abilitățile de lucru cu sistemul, tehnologii și dispecerul au avut suficiente informații disponibile în documentația de însoțire; nu a fost necesară nicio pregătire specială. După lucrările pregătitoare legate de introducerea datelor pe șantiere, locuri de muncă, tipuri de muncă, ritmuri de producție etc., s-a realizat prima planificare probă a unei comenzi de producție reală cu un orizont de planificare de două săptămâni. În ansamblu, rezultatul a fost pozitiv: Zenith SPPS a putut fi utilizat pentru planificarea producției în forma sa originală.

În cursul funcționării ulterioare a sistemului, s-a dovedit că principala problemă în planificare a fost necesitatea de a indica începutul unor operațiuni înainte de finalizarea completă a celor anterioare. Această nevoie a apărut atunci când o parte a produsului fusese deja procesată și trebuia transferată la următoarea operațiune pentru a minimiza timpul de nefuncționare a echipamentului. La acel moment, Zenith SPPS nu avea o astfel de oportunitate, iar fiecare operațiune următoare putea fi începută numai după ce cea anterioară a fost complet finalizată. În practică, la întreprindere au fost operațiuni care depind doar parțial unele de altele și pot fi efectuate pe diferite echipamente în același timp. Doar o operațiune de nivel superior a necesitat finalizarea completă a tuturor operațiunilor anterioare.

Opțiunea propusă inițial cu operațiuni de clonare s-a dovedit a nu fi foarte convenabilă, deoarece producția unui produs a trebuit să fie împărțită în două sau chiar trei produse, și asta în ciuda faptului că o comandă tipică constă într-o medie de 150 de articole, fiecare dintre care are de la trei la șapte redistribuiri.

Dezvoltatorii Zenith SPPS au luat în considerare această circumstanță în următoarea versiune a sistemului lor. Ulterior, compania a achiziționat un upgrade la versiunea 2.1, unde setul de dependențe posibile între operațiuni a fost extins semnificativ (Fig. 3). Suport pentru cele mai frecvent utilizate în dependențe de producție „finish-start” și „start-start” la toate etapele de planificare operațională și controlul expedierii. În plus, a fost oferită o listă largă de condiții suplimentare: începerea operațiunii cu întârziere sau din timp, într-o anumită zi a săptămânii, nu mai devreme de o dată fixă etc. (fig. 4).

În consecință, ca urmare a cooperării cu ALUR LLC în Zenith SPPS, a devenit posibil să se simuleze mai ușor și mai corect următoarele procese:

- inițializarea continuării prelucrării unei părți din unitățile fabricate până la finalizarea preprocesării întregului lot;

- întârzierea începerii operațiunii din motive tehnologice (de exemplu, înainte de efectuarea operațiunii, este necesară uscarea sau răcirea semifabricatului);

- simularea operaţiilor periodice (repetate ciclic după o anumită perioadă de timp).

Această funcție a permis întreprinderii să simuleze cel mai corect și corect procesul tehnologic și să calculeze programul și, de asemenea, sa dovedit a fi utilă altor întreprinderi.

Industria tipografică (de exemplu, LLC „Image Print”, Moscova)

Majoritatea companiilor din industria tipografică au automatizat complet contabilitatea comenzilor primite, depozitul și contabilitatea. În prezent, din cauza concurenței în creștere pe piața serviciilor de tipărire, multe companii din această industrie încep să se gândească la automatizarea competentă a producției.

Principalele caracteristici ale industriei de tipar de dimensiuni medii sunt:

- o gamă largă de produse;

- prezența unui număr mare de comenzi diferite;

- multe joburi din care pot fi introduse comenzi;

- necesitatea unei planificări precise a producției pentru a informa clienții cu privire la calendarul comenzilor (având în vedere faptul că multe comenzi pot fi destul de urgente);

- dependența lansării comenzilor în producție de disponibilitatea simultană a mai multor tipuri de componente care sunt critice pentru onorarea comenzilor;

- interschimbabilitatea echipamentelor;

- prezența diferitelor moduri de funcționare a echipamentului.

În general, în timpul studiului inițial al întreprinderii și al modelării proiectului pilot, sistemul Zenith SPPS a reușit să rezolve principalele sarcini stabilite de conducerea întreprinderii. Ulterior, în timpul funcționării de probă a sistemului, au fost identificate o serie de blocaje, a căror eliminare a fost realizată cu succes de către specialiștii companiei Sof Trade.

De exemplu, problema lansării unei comenzi de producție, în funcție de disponibilitatea tuturor materialelor, a fost rezolvată folosind una dintre caracteristicile inovatoare ale Zenith SPPS - joburi nelimitate. Cert este că, începând cu versiunea 2.0, Zenith SPPS are capacitatea de a programa operațiuni fără a forma o coadă de execuție la locurile de muncă individuale (se păstrează secvența tehnologică a produselor de fabricație). Cu alte cuvinte, la astfel de locuri de muncă, puteți efectua simultan un număr nelimitat de operațiuni fără legătură (Fig. 5).

Aceste locuri de muncă nelimitate pot fi atribuite operațiunilor care nu necesită forță de muncă și echipamente scumpe, cum ar fi uscare, vacanță, depozitare etc. Dar scopul principal al locurilor de muncă nelimitate este de a simula munca de cooperare. În acest caz, un partener de cooperare poate fi reprezentat ca un loc de muncă nelimitat sau ca mai multe locuri de muncă, dintre care cel puțin unul este nelimitat.

În cazul Image Print LLC, mai multe joburi virtuale nelimitate au fost atribuite operațiunilor de primire și achiziție de materii prime, materiale sau componente, atât pentru întreprindere în ansamblul său, cât și pentru o anumită comandă. Operațiunile tehnologice ulterioare de prelucrare și asamblare au fost legate de aceste operațiuni. Modelul propus de Image Print a permis modificări majore de optimizare ale codului sursă Zenith SPPS, în urma cărora a devenit posibilă simularea execuției simultane a sute de operațiuni pe un singur loc de muncă nelimitat.

În prezent, întreprinderea trece prin tranziția de la operarea de probă la operarea comercială a Zenith SPPS versiunea 2.1.

Industria alimentară (pe exemplul întreprinderii CJSC „NP Confil”)

Principala dificultate în utilizarea sistemelor operaționale de control al expedierii la întreprinderile din industria alimentară este o mare parte a producției în linie în ciclul tehnologic, precum și cerințele stricte pentru contabilitatea materiilor prime și controlul calității produselor.

În acest sens, implementarea cu succes a unei soluții MES este posibilă numai împreună cu un sistem ERP (sau similar în funcție), deoarece orice sistem MES efectuează în primul rând planificarea și contabilitatea conform parametrului „timp”.

La ZAO NP Confil au luat calea creșterii capacității sistemului de contabilitate și control existent prin integrare cu sisteme terțe. Întreprinderea are un sistem proprietar de gestionare a datelor bazat pe Microsoft SQL Server.

Activitatea principală a companiei este producția de produse de cofetărie: dulciuri, ciocolată, caramel, marmeladă, marshmallows, vafe. Sortimentul de produse de cofetărie fabricate include aproape o mie de articole.

Din anul 1999 au fost dezvoltate si implementate urmatoarele subsisteme: contabilitate si contabilitate fiscala, finante, personal, contabilitate materiale si produse finite, depozite, vanzari, marketing, planificare, contabilitate cost productie, contabilitate transport, contabilitate cantina si magazine, munca de birou . Pentru a îmbunătăți lucrul cu clienții, este planificată automatizarea proceselor de management al relațiilor cu clienții și managementul operațional al producției, ținând cont de aplicațiile primite pentru gama și termenii.

Sistemul de programare și supraveghere Zenith SPPS a fost ales pentru a automatiza zona de producție. După configurare și integrare cu sistemul de contabilitate Zenith SPPS a fost pus în funcțiune de probă.

Printre problemele importante care au apărut în timpul implementării Zenith SPPS într-o companie alimentară a fost posibilitatea stabilirii unor timpi de nefuncţionare organizatoric periodic, de exemplu, pentru măsurile sanitare asupra echipamentelor, deosebit de importante în astfel de întreprinderi.

Această problemă este acum rezolvată cu ajutorul add-in-ului „Periodic Downtime”, creat inițial pentru a sprijini procesele de producție a mobilierului (Fig. 6).

Orez. 6. Interfața de utilizator a add-in-ului „Periodic downtime”.

Add-in-ul este utilizat pentru a introduce rapid timpii de nefuncționare organizaționali (planificați) în cazurile în care este necesar să se stabilească un program de lucru special pentru unul sau mai multe locuri de muncă. Suplimentul este integrat cu modulul software principal al sistemului automat Zenith SPPS.

Lucrul cu programul de completare începe cu crearea unei noi serii de timpi de nefuncționare, pentru care trebuie să apăsați butonul Creați o nouă serie... Seria va apărea apoi în planul de oprire. În plus, pentru serie sunt indicate posturile de lucru, intervalul de timp în care trebuie aranjat timpul de nefuncționare, durata fiecărui timp nefuncțional și perioada de repetare a timpului de nefuncționare. Pentru intervalul și perioada de repetare a timpului de nefuncționare, puteți specifica și modul în care se măsoară durata: timp astronomic (normal) sau timpul de lucru al departamentului de producție.

Prin apăsarea butonului Calculați timpul de nefuncționare timpul de nefuncționare este calculat și adăugat la baza de date, corespunzător parametrilor seriei curente. În acest caz, după apăsarea butonului Bine timpul de nefuncționare este adăugat la programul de producție și devine vizibil pe graficul de încărcare a stației de lucru (Fig. 7). Dacă nu a fost efectuat calculul timpului de nefuncționare a seriei, atunci după apăsarea butonului Bine sunt păstrate doar informațiile generale despre seria de timpi de nefuncționare. Timpul de nefuncționare nu este adăugat la program în acest caz și poate fi calculat în viitor.

Rezumând tot ceea ce s-a spus, observăm că utilizarea Zenith SPPS în diferite sectoare ale industriei autohtone este destul de reușită și justificată. Considerarea în timp util și competentă a cerințelor diferitelor întreprinderi contribuie la dezvoltarea calităților de integrare a sistemului, ceea ce sporește, fără îndoială, efectul economic al utilizării acestuia.

OBIECTIVELE PROIECTULUI

Scopul strategic al proiectului este de a oferi conducătorilor de întreprinderi și companiei de management un sistem unificat pentru obținerea de informații obiective și managementul operațional de zi cu zi a producției de metal laminat la întreprinderi.

Obiectivele proiectului:

- Aducerea metodelor contabile ale tuturor întreprinderilor la standarde uniforme;

- Implementarea contabilității operațiunilor de prelucrare a metalelor la toate operațiunile de la recepția materiilor prime până la livrarea produselor finite - de la lingouri de metal pur până la livrarea de produse metalice prelucrate în adâncime din peste 50 de aliaje;

- Revizuirea sistemelor de trasabilitate a loturilor în scopuri de planificare și automatizare ulterioară a sistemului de trasabilitate;

- Să dezvolte măsuri organizatorice și metodologice pentru a controla corectitudinea și promptitudinea introducerii informațiilor. Automatizarea funcțiilor de control în sistemul informațional;

- Pentru a scăpa complet de fluxul de lucru pe hârtie și sistemele de automatizare „patchwork” din magazinele tuturor întreprinderilor - pentru a exclude duplicarea informațiilor în sistemele informatice și pe hârtie;

- Conectați echipamentele de cântărire existente la sistem pentru a automatiza achiziția de date;

- Implementarea sistemelor de trasabilitate a loturilor end-to-end - de la certificatul de calitate la iesire la lotul de materii prime primite;

- Introducerea unui sistem de contabilitate și control al disponibilității personalului în magazin;

- Introducerea calculului automat zilnic al salariilor la bucată;

- Dezvoltarea unui sistem de control end-to-end al conformității producției de muncitori, metal prelucrat, resurse uzate, deșeuri generate;

- Dezvoltați un sistem de raportare pentru toți utilizatorii - de la șeful unei secții de atelier la întreprindere până la directorul general al companiei de administrare, pe baza unei singure game de informații;

- Să implementeze controlul întreprinderilor asupra activităților operaționale ale întreprinderii la nivelul operațiunilor zilnice ale circulației stocurilor, resurselor de muncă.

Situația înainte de implementare

Sub conducerea LLC UGMK-OTsM, întreprinderile specializate în producția de produse metalice neferoase OJSC KZ OTsM, PJSC RZ OTSM și CJSC Kolchugtsvetmet (2007-2017) sunt unite. Alături de produsele acestor companii, compania vinde produse de închiriere către SA „Fabrika Bakarnih Cevi” (Serbia, Majdanpek).

Toate întreprinderile au o istorie lungă de dezvoltare independentă și înainte de începerea proiectului nu aveau sisteme de control al procesului de producție - în cel mai bun caz, unele funcții au fost automatizate sub forma unor locuri automate locale. Sistemele de contabilitate pe hârtie ale întreprinderilor erau semnificativ diferite unele de altele, erau la niveluri calitativ diferite. Întreprinderile au pregătit rapoarte zilnic în mod manual, cu erori semnificative și dublari multiple în diferite rapoarte. Contabilitatea salariilor și pierderilor a fost efectuată manual lunar. Întreprinderile nu efectuau etichetare end-to-end a produselor, adesea atelierele reprezentau o „cutie neagră” pentru toate celelalte servicii.

Unicitatea proiectului

Ca parte a proiectului, echipa de proiect a primit o sarcină cuprinzătoare de a îmbunătăți cultura de producție, de a identifica punctele slabe în producție, de a furniza managerilor la toate nivelurile informații fiabile și în timp util despre starea proceselor de producție din magazin și de a se pregăti pentru centralizarea sistemului de planificare a producţiei. Fără introducerea sistemelor MES, este imposibil să se rezolve sarcinile atribuite la întreprinderile disparate din punct de vedere geografic (din Regiunea Ural până în Europa de Est). Proiectul a fost complicat mai ales de faptul că întreprinderile nu dispuneau de rudimentele sistemelor de control automatizate, ceea ce presupunea aspecte organizatorice, motivaționale și psihologice semnificative ale proiectului.

În cadrul proiectului, au fost revizuite metodologiile de contabilitate a metalelor, a fost dezvoltat un sistem unificat de trasabilitate a metalelor și coduri de bare, au fost dezvoltate metode de contabilizare a operațiunilor de prelucrare etc. factorii nu ar trebui să împiedice funcționarea sistemului. În plus, proiectul a coincis cu o reconstrucție semnificativă a întreprinderilor în sine - lanțuri tehnologice vechi s-au prăbușit, s-au creat altele noi, compoziția atelierelor era în continuă schimbare. Participarea întreprinderilor rusești și străine la proiect a adăugat la proiect necesitatea internaționalizării sistemului, ținând cont de particularitățile locale de management, legislație și mentalitate.

Echipa de proiect a fost formată din analiști de afaceri, tehnologi, 1C: Dezvoltatori de întreprinderi, administratori, specialiști în servicii de producție - nu mai mult de 30 de oameni în total, care se aflau în diferite regiuni ale Rusiei și din străinătate.

În cadrul proiectului a fost dezvoltat un loc de muncă specializat unificat - un punct de contorizare metalic ținând cont de lucrul în condiții agresive - din locuri exterioare până în locuri din apropierea cuptoarelor de topire cu poluare și poluare puternică cu gaze. Toate loturile de dispozitive au fost fabricate la întreprinderea Shtrikh-M. Pentru a facilita munca angajaților care lucrează la echipament în mod continuu, a fost dezvoltată o aplicație mobilă care funcționează în modurile offline și online. Instrumentele de măsurare (cântare staționare și cu macara) sunt conectate la sistem prin intermediul controlerelor dezvoltate independent.

Sistemul funcționează în timp real - toate operațiunile imediat după finalizarea lor sunt reflectate de către executantul lor direct - un muncitor sau un maistru. Înregistrarea retroactivă a operațiunilor nu este posibilă, inclusiv a corecțiilor, iar metalul în sine în întreprinderi nu se mișcă fără a fi reflectat în sistem. Însăși metoda de mișcare a metalului, marcare, reglementări de service conțin tot felul de opțiuni pentru apariția incertitudinilor, erorilor angajaților și denaturarea deliberată a informațiilor. Pe proiect, sistemul de management și motivare a personalului de lucru a fost revizuit pentru a reflecta toate operațiunile din acestea imediat după reflecție.

Mutarea sistemului în timp real a necesitat și o redundanță multiplă a hardware-ului și software-ului.

Publicații despre proiect

- UMMC-OTSM: CONTABILITATEA OPERAȚIONALĂ ACOPERĂ TOATE ETAPELE DE PRODUCȚIE

- Sistemul informatic a devenit parte integrantă a procesului de producție

Informații suplimentare la descrierea proiectului

Informații suplimentare despre proiect pot fi obținute din fișierele video și materialele de prezentare atașate (vezi p. DOSARE SUPLIMENTARE și p. PUBLICAȚII DESPRE PROIECT).

Rezultatele proiectului

Au fost îndeplinite sarcinile atribuite echipei de proiect - cu ajutorul sistemului MES, managementul magazinelor, întreprinderea și societatea de management primesc informații complete despre activitatea tuturor magazinelor tuturor întreprinderilor în timp real, o analiză a se realizeaza actiunile efectuate - se iau decizii privind implementarea imbunatatirilor in productie.

Din punctul de vedere al sistemului MES, au fost rezolvate următoarele sarcini:

- A fost elaborat un sistem integrat de producție - metodologie, sistem informațional contabil, reglementări de servicii și aprovizionare;

- A fost dezvoltat un sistem informatic de încredere, adaptabil cu ușurință la schimbările proceselor tehnologice, cu mai multe niveluri de redundanță;

- Au fost introduse reglementări pentru întreținerea sistemelor informaționale;