การบรรยายเรื่อง “การใช้วัสดุโพลีเมอร์และวิธีอื่นในการคืนสภาพชิ้นส่วนเครื่องจักร การบูรณะชิ้นส่วนเครื่องจักรโดยใช้วัสดุโพลีเมอร์ ประเภทชิ้นส่วน ส่วนประกอบเครื่องจักร และอุปกรณ์เทคโนโลยี และวัสดุโพลีเมอร์ที่เหมาะกับการผลิต

โพลีเมอร์เป็นผลิตภัณฑ์ที่เกิดจากการรวมตัวทางเคมีของโมเลกุลที่เหมือนกันในรูปของหน่วยซ้ำๆ โมเลกุลโพลีเมอร์ประกอบด้วยอะตอมหลายหมื่นอะตอม โพลีเมอร์ได้แก่: เซลลูโลส ยาง พลาสติก เส้นใยเคมี วาร์นิช กาว ฟิล์ม เรซินต่างๆ และอื่น ๆ.

วัสดุโพลีเมอร์แบ่งออกเป็นตามแหล่งกำเนิด เป็นธรรมชาติ และ สังเคราะห์ . วัสดุจากธรรมชาติ ได้แก่ แป้ง ขัดสน โปรตีน ยางธรรมชาติ ฯลฯ วัสดุโพลีเมอร์ส่วนใหญ่ที่ใช้ในอุตสาหกรรมสมัยใหม่คือโพลีเมอร์สังเคราะห์ ผลิตขึ้นโดยใช้ปฏิกิริยาโพลีเมอไรเซชัน (โดยไม่มีการก่อตัวของผลพลอยได้) เช่น การผลิตโพลีเอทิลีน และการเกิดโพลีคอนเดนเซชัน (ด้วยการก่อตัวของผลพลอยได้) เช่น การผลิตเรซินฟีนอล-ฟอร์มาลดีไฮด์

การผลิตโพลีเมอร์โดยปฏิกิริยาพอลิเมอไรเซชันมีดังต่อไปนี้ สารอินทรีย์ที่มีพันธะคู่ในโมเลกุลจะเข้าสู่ปฏิกิริยาโพลีเมอไรเซชัน ภายใต้อิทธิพลของแสง ความร้อน ความดัน หรือต่อหน้าตัวเร่งปฏิกิริยา โมเลกุลของสารจะเชื่อมต่อกันโดยการเปิดพันธะคู่จนเกิดเป็นโพลีเมอร์

เมื่อโพลีเมอร์ถูกผลิตขึ้นโดยการควบแน่น ผลิตภัณฑ์โมโนเมอร์สองตัวจะทำปฏิกิริยากันจนเกิดเป็นโพลีเมอร์และผลิตภัณฑ์พลอยได้

ในบรรดาวัสดุโพลีเมอร์พลาสติกก็เป็นสถานที่พิเศษ เป็นวัสดุที่มีส่วนประกอบหลัก ได้แก่ น้ำหนักโมเลกุลสูง เรซินสังเคราะห์. ได้มาจากการสังเคราะห์ทางเคมีของสารที่ง่ายที่สุดที่สกัดจากวัตถุดิบที่เข้าถึงได้ เช่น ถ่านหิน ปูนขาว อากาศ และน้ำมัน

ข้อได้เปรียบหลักของการใช้พลาสติกเมื่อเปรียบเทียบกับวัสดุอื่นๆ นี่คือความง่ายในการแปรรูปเป็นผลิตภัณฑ์ คุณสมบัติของพลาสติกโดยธรรมชาติช่วยให้สามารถผลิตชิ้นส่วนที่ซับซ้อนหลายร้อยชิ้นต่อชั่วโมงได้โดยใช้เครื่องอัดอัตโนมัติ เครื่องหล่อ ฯลฯ ในขณะเดียวกัน การใช้วัสดุก็น้อยที่สุด (แทบไม่มีของเสียเลย) จำนวนเครื่องจักรและพนักงานปฏิบัติการลดลง และการใช้พลังงานก็ลดลง ด้วยเหตุนี้ จึงจำเป็นต้องใช้เงินลงทุนน้อยลงอย่างมากในการจัดการการผลิตผลิตภัณฑ์พลาสติก

วิธีการรีไซเคิลพลาสติกและการผลิตผลิตภัณฑ์พลาสติกขึ้นอยู่กับความสัมพันธ์ของพลาสติกกับอุณหภูมิ ไฮไลท์ เทอร์โมพลาสติก และ พลาสติกเทอร์โมเซต .

ถึงเทอร์โมเซตติงซึ่งรวมถึงพลาสติกที่เมื่อถูกความร้อนจนถึงอุณหภูมิที่กำหนด จะนิ่มลง จากนั้นจะกลายเป็นวัสดุที่ละลายและไม่ละลายน้ำอย่างถาวร พลาสติกเทอร์โมเซตที่แข็งตัวแล้วไม่สามารถรีไซเคิลได้ ดังนั้นจึงเรียกว่าพลาสติกที่ไม่สามารถเปลี่ยนกลับได้ ตัวอย่างของพลาสติกเทอร์โมเซตคือฟีนอล ผลิตภัณฑ์ที่ทำจากพลาสติกเทอร์โมเซตติงผลิตโดยการอัดลงในแม่พิมพ์ ส่วนหลังมีช่องภายในที่สอดคล้องกับรูปร่างและขนาดของผลิตภัณฑ์ในอนาคต และมักจะประกอบด้วยสองส่วนที่ถอดออกได้ - เมทริกซ์และหมัด เมทริกซ์ได้รับการแก้ไขบนแผ่นด้านล่างของแท่นพิมพ์หมัดจะติดตั้งบนสไลด์ที่เคลื่อนย้ายได้ของแท่นพิมพ์ ผงกดในปริมาณที่วัดได้ ซึ่งให้ความร้อนถึง 90–120 °C จะถูกป้อนเข้าไปในเมทริกซ์ที่อุณหภูมิที่จำเป็นสำหรับการกด ภายใต้อิทธิพลของความร้อนจากเมทริกซ์ที่ให้ความร้อน โพลีเมอร์จะอ่อนตัวลงและได้รับความเป็นพลาสติกที่จำเป็น ภายใต้การกระทำของการเจาะ วัสดุที่อ่อนตัวจะเต็มเข้าไปในโพรงแม่พิมพ์ ในเวลาเดียวกัน การเปลี่ยนแปลงทางเคมีที่ซับซ้อนเกิดขึ้นในเรซินเทอร์โมเซตติง ซึ่งนำไปสู่การก่อตัวของวัสดุที่หลอมละลายได้ การแข็งตัวของผลิตภัณฑ์เกิดขึ้นในแม่พิมพ์ภายใต้แรงกดดัน หลังจากช่วงระยะเวลาหนึ่ง ผลิตภัณฑ์จะถูกนำออกจากแม่พิมพ์ อุณหภูมิ ความดัน และเวลาในการกดจะขึ้นอยู่กับคุณสมบัติของวัสดุที่ถูกกด นอกจากนี้ วิธีการอัดขึ้นรูปหรือการอัดขึ้นรูปยังใช้สำหรับการแปรรูปพลาสติกเทอร์โมเซตติงอีกด้วย วิธีนี้ผลิตผลิตภัณฑ์ที่มีรูปทรงแบน (แผ่น ฟิล์ม) หรือทรงกระบอก (แท่ง ท่อ)

ในการผลิตผลิตภัณฑ์พลาสติกเทอร์โมพลาสติกใช้วิธีการดังต่อไปนี้: การฉีดขึ้นรูป การอัดขึ้นรูป และการขึ้นรูปแบบแผ่น . การใช้งานเกิดจากการเทอร์โมพลาสติกของวัสดุ

วิธีการที่เหมาะสมที่สุดในการแปรรูปพลาสติกเทอร์โมพลาสติกคือการฉีดขึ้นรูป ดำเนินการกับเครื่องฉีดขึ้นรูปพิเศษ พอลิเมอร์ที่เป็นผงหรือเป็นเม็ดจะถูกป้อนเข้าไปในกระบอกสูบที่ให้ความร้อนของเครื่องฉีดพลาสติก จากนั้นจึงนำไปหลอม เมื่อเย็นลง เทอร์โมพลาสติกโพลีเมอร์จะแข็งตัวและมีลักษณะเป็นชิ้นส่วน

นอกจากนี้ เมื่อแปรรูปพลาสติกเป็นผลิตภัณฑ์ จะใช้การขึ้นรูป การปั๊ม การตัดเฉือน และการเป่าผลิตภัณฑ์กลวง วิธีการทั้งหมดมีลักษณะเฉพาะด้วยวงจรเทคโนโลยีที่สั้น ต้นทุนแรงงานต่ำ และความง่ายในการใช้ระบบอัตโนมัติ

เส้นใยสังเคราะห์ได้จากเรซินสังเคราะห์ที่มีน้ำหนักโมเลกุลสูง กลุ่มใหญ่ประกอบด้วยเส้นใยโพลีอะไมด์ - ไนลอน, ไนลอน มีความแข็งแรงสูง ยืดหยุ่น ทนทานต่อด่าง และต้านทานฉนวนไฟฟ้า Dacron อยู่ในกลุ่มเส้นใยโพลีเอสเตอร์ ใช้สำหรับการผลิตผ้า เสื้อถัก และวัสดุฉนวนไฟฟ้า มีความแข็งแรงเชิงกลสูง

กระบวนการทางเทคโนโลยีการผลิตเส้นใยเคมีประกอบด้วยขั้นตอนต่อไปนี้:

1) การเตรียมมวลปั่น;

2) การปั่นเส้นใย

จบ

ยาง– เป็นตัวแทนคุณลักษณะของสารประกอบโมเลกุลสูง (โพลีเมอร์) เขาคือคนหลัก ส่วนสำคัญยางอาจมีต้นกำเนิดจากพืช (ธรรมชาติ) หรือสังเคราะห์ ที่สุด ประยุกต์กว้างยางสังเคราะห์ถูกผลิตขึ้นในอุตสาหกรรม องค์ประกอบและโครงสร้างทางเคมีของมันตลอดจน คุณสมบัติทางกายภาพสามารถมีความหลากหลายและแตกต่างอย่างมากจากคุณสมบัติของยางธรรมชาติซึ่งเป็นข้อดีของยางสังเคราะห์

วัตถุดิบหลักในการผลิตยางสังเคราะห์คือก๊าซที่เกี่ยวข้องจากการกลั่นน้ำมัน เอทิลแอลกอฮอล์ และอะเซทิลีน วิธีการผลิตหลักคือการเกิดพอลิเมอไรเซชันและโพลีคอนเดนเซชัน การรีไซเคิลเปลี่ยนยางให้เป็นยาง มีลักษณะเฉพาะด้วยความยืดหยุ่นสูง ทนทานต่อการเสียดสี การดัดงอ ทนต่อก๊าซและน้ำ มีคุณสมบัติเป็นฉนวนไฟฟ้าสูง และทนทานต่อสภาพแวดล้อมที่รุนแรง

ยางได้มาจากการเพิ่มส่วนประกอบ (ส่วนผสม) จำนวนหนึ่งลงในยาง จากนั้นส่วนผสมนี้จะถูกวัลคาไนซ์ การวัลคาไนซ์เกี่ยวข้องกับการก่อตัวของสะพานเชื่อมระหว่างโมเลกุลของยางเชิงเส้นและการก่อตัวของโครงสร้างโมเลกุลเชิงพื้นที่สามมิติ โครงสร้างนี้นำไปสู่การเพิ่มความต้านทานความร้อนและความแข็งแรงของวัสดุ ความสามารถในการละลายลดลง และความต้านทานต่อสารเคมีเพิ่มขึ้น สารวัลคาไนซ์ที่พบมากที่สุดคือซัลเฟอร์ ซึ่งเป็นตัวกำหนดความแข็งของยางด้วย นอกจากนี้ ยังมีการนำสารตัวเติมหลายชนิดมาใช้เพื่อปรับปรุงคุณสมบัติ (คาร์บอนแบล็ค ซิงค์ไวท์ ดินขาว สารต้านอนุมูลอิสระ) และเพื่อลดต้นทุน (ชอล์ก แป้งโรยตัว)

ผลิตผลิตภัณฑ์ยาง: โดยการอัดขึ้นรูป การปั๊ม การฉีดขึ้นรูป การจุ่มแบบจำลองลงในน้ำยาง ฯลฯ ผลิตภัณฑ์ยางแบ่งตามวัตถุประสงค์และสภาพการใช้งาน

ใน อุตสาหกรรมเคมีต้นทุนที่ใหญ่ที่สุดคือวัตถุดิบและปริมาณโดยเฉลี่ยอยู่ที่ 60–70% ของต้นทุน และสำหรับเชื้อเพลิงและพลังงาน – ประมาณ 10% ค่าเสื่อมราคาอยู่ที่ 3-4% ค่าจ้างของพนักงานฝ่ายผลิตหลักอยู่ในช่วง 3 ถึง 20% ของต้นทุนการผลิตและขึ้นอยู่กับประเภทของการผลิต

วัสดุโพลีเมอร์ในการซ่อมรถยนต์

เมื่อทำการซ่อมเครื่องจักร วัสดุโพลีเมอร์จะถูกใช้เพื่อคืนขนาดของชิ้นส่วนที่สึกหรอ ปิดผนึกรอยแตกและรู เสริมความแข็งแรงของการเชื่อมต่อเกลียวและขนาดที่พอดี การป้องกันการกัดกร่อน การติดกาวชิ้นส่วนและวัสดุ ตลอดจนสำหรับการผลิตชิ้นส่วน เพื่อวัตถุประสงค์เหล่านี้ เรซินโพลีเอไมด์มักใช้ในรูปแบบของเม็ดที่มีโทนสีเหลืองสีขาวหรือโปร่งแสง (ผงไนลอน) แตกต่างจากโพลีเมอร์อื่นๆ ตรงที่ค่าสัมประสิทธิ์แรงเสียดทานต่ำ มีเสถียรภาพทางความร้อนสูง ใช้งานได้ดี มีการกัดกร่อนและทนต่อสารเคมีสูง และไม่เป็นอันตรายต่อคนงาน

วัสดุโพลีเมอร์ถูกนำมาใช้ทั้งในรูปแบบบริสุทธิ์ (โพลีเอทิลีน, โพลีสไตรีน, ไนลอน, โพรพิลีน) และในรูปของพลาสติก ในการสร้างพลาสติก ส่วนประกอบจำนวนหนึ่งจะถูกเพิ่มเข้าไปในวัสดุโพลีเมอร์: สารตัวเติม (ใยแก้ว แร่ใยหิน ซีเมนต์ ผงโลหะ) ซึ่งปรับปรุงคุณสมบัติทางกายภาพและทางกลของพลาสติก พลาสติไซเซอร์ (dibutyl phthalate, diacryl phthalate, thiokol เหลวและอื่น ๆ ) ที่ปรับปรุงความเหนียวและความยืดหยุ่นของพลาสติก สารทำให้แข็ง (โพลีเอทิลีนโพลีเอมีน ฯลฯ ) สำหรับการชุบแข็ง (โพลีเมอไรเซชัน) ของพลาสติก

การใช้สารเคลือบโพลีเมอร์เพื่อซ่อมแซมชิ้นส่วนที่สึกหรอมีข้อดีมากกว่าวิธีอื่นหลายประการ อุณหภูมิความร้อนต่ำของชิ้นส่วน (250...320 °C) ก่อนการเคลือบจะไม่เปลี่ยนโครงสร้างของโลหะ การเคลือบโพลีเมอร์สามารถใช้เพื่อคืนสภาพชิ้นส่วนที่มีการสึกหรอสูง (1...1.2 มม.) ในขณะที่การชุบโครเมี่ยมช่วยคืนสภาพชิ้นส่วนที่มีการสึกหรอไม่เกิน 0.5 มม. ตามกฎแล้วการเคลือบไม่จำเป็นต้องมีการประมวลผลทางกลเนื่องจากมีพื้นผิวมันวาวที่สะอาดและมีความหนาของชั้นที่แตกต่างกันเล็กน้อย

การดำเนินการหลักของการซ่อมแซมชิ้นส่วนโดยใช้วัสดุโพลีเมอร์ ได้แก่ การเตรียมชิ้นส่วนสำหรับการบูรณะ การเคลือบ การอบชุบ และการควบคุม

การเตรียมชิ้นส่วนสำหรับการบูรณะเกี่ยวข้องกับการแยกพื้นที่ที่ไม่ต้องการเคลือบและสร้างสภาวะที่ช่วยให้แน่ใจได้ว่าสารเคลือบโพลีเมอร์จะยึดเกาะ (ติด) ได้ดีกับโลหะ ฉนวนทำด้วยอลูมิเนียมหรือฟอยล์ทองเหลืองหรือแก้วเหลวพร้อมชอล์ก พื้นที่ที่จะเคลือบนั้นได้รับการบำบัดด้วยเศษที่มีฤทธิ์กัดกร่อนหรือเศษเหล็กหล่อฟอกขาวและขจัดคราบมันด้วยอะซิโตนหรือน้ำมันเบนซิน

ในการซ่อมแซมมีการใช้การเคลือบโพลีเมอร์หลายวิธี พื้นผิวโลหะ. ที่พบบ่อยที่สุดคือเปลวไฟแก๊ส น้ำวน และการสั่นสะเทือน

ในวิธีเปลวไฟแก๊ส จะใช้เปลวไฟอะเซทิลีน กระแสอากาศที่มีอนุภาคของผงโพลีเมอร์ถูกพัดผ่านคบเพลิงนี้ ผงจะละลายและตกลงบนพื้นผิวของชิ้นส่วนที่ได้รับความร้อนที่อุณหภูมิ 210...260 °C (ขึ้นอยู่กับยี่ห้อของผงที่ใช้) จะหลอมรวมกับผงดังกล่าว ก่อให้เกิดชั้นที่สะสมอยู่ หลังจากทาการเคลือบตามความหนาที่ต้องการแล้ว การจ่ายผงจะหยุดลงและชิ้นส่วนจะถูกให้ความร้อนเพิ่มเติมเพื่อให้ชั้นมีความสม่ำเสมอและหนาแน่นมากขึ้น การพ่นเปลวไฟแก๊ส สะดวกในการใช้เคลือบชิ้นส่วนขนาดใหญ่โดยใช้การติดตั้ง UPN-4L, UPN-6-63 ความหนาของสารเคลือบนั้นไม่จำกัดในทางปฏิบัติ

การเคลือบชิ้นส่วนโลหะด้วยวัสดุโพลีเมอร์โดยใช้วิธีกระแสน้ำวนดำเนินการโดยใช้การติดตั้งประเภท A-67M ชิ้นส่วนที่เตรียมไว้จะถูกทำให้ร้อนในเตาอบความร้อนหรือด้วยหัวเผาแก๊สจนถึงอุณหภูมิ 280... 300 °C และวางไว้ในห้องติดตั้ง ที่ความสูง 50...100 มม. จากด้านล่างของการติดตั้งจะมีการเสริมฉากกั้นที่มีรูพรุนโดยเทชั้นไนลอนที่เป็นผงซึ่งมีความหนาอย่างน้อย 100 มม. ในการทำพาร์ติชั่นที่มีรูพรุน จะใช้ไฟเบอร์กลาส เซรามิก และสักหลาด

ผ่านฉากกั้น อากาศอัด ไนโตรเจน หรือคาร์บอนไดออกไซด์จะถูกส่งเข้าไปในห้องที่ความดัน 0.1...0.2 MPa อนุภาคของผงจะปกคลุมชิ้นส่วนอย่างสม่ำเสมอ ละลายและก่อให้เกิดการเคลือบที่สม่ำเสมอ การฉีดพ่นใช้เวลา 8...10 วินาที ในระหว่างการฉีดพ่นชิ้นส่วนจะสังเกตเห็นการเคลื่อนไหวแบบลูกสูบ เพื่อให้ได้ความหนาที่ต้องการของชั้นที่ใช้ แต่ละส่วนจะต้องแช่อยู่ในห้องหลายครั้ง หลังจากการแช่แต่ละครั้ง ผงจะถูกเอาออกเพื่อให้ผงละลาย จากนั้นจึงนำไปใส่ในห้องติดตั้งเป็นครั้งที่สอง การระบายความร้อนของชิ้นส่วนที่ได้รับคืนจะดำเนินการในอากาศ ในน้ำ หรือในน้ำมันแร่ที่อุณหภูมิห้อง

วิธีการพ่นด้วยการสั่นสะเทือนขึ้นอยู่กับคุณสมบัติของวัสดุจำนวนมากที่จะไหลภายใต้อิทธิพลของการสั่นสะเทือน ในการติดตั้งแบบสั่นสะเทือน กระดองและด้านล่างจะสั่นที่ความถี่ 50 เฮิรตซ์ ในกรณีนี้จะเกิดการคลายตัวและการเปลี่ยนผงไนลอนไปเป็นสถานะฟลูอิไดซ์ ส่วนที่ให้ความร้อนเช่นเดียวกับในวิธีกระแสน้ำวนจะถูกจุ่มลงในชั้นผงและนำออกเพื่อละลาย ด้วยการดำเนินการเหล่านี้ซ้ำ จะรับประกันความหนาที่ต้องการของการเคลือบโพลีเมอร์

เมื่อโพลีเอไมด์หลอมเหลวถูกทำให้เย็นลงอย่างรวดเร็ว มันจะแข็งตัวเป็นมวลโปร่งใสและมีความต้านทานการสึกหรอลดลง ดังนั้นผลิตภัณฑ์และสารเคลือบโพลีเมอร์ที่นำไปใช้กับพื้นผิวจึงควรเย็นลงอย่างช้าๆ ในกรณีนี้มันจะมืดลงและเกิดผลึกขนาดใหญ่ไม่มากก็น้อย โพลีเอไมด์ที่ตกผลึกอย่างดีนี้มีความแข็งกว่าโพลีเอไมด์โปร่งใส จึงทนทานต่อการสึกหรอได้ดีกว่า

วิธีการพ่นพลาสติกแบบไร้เปลวไฟแบบเจ็ตเริ่มแพร่หลายน้อยลง ซึ่งประกอบด้วยการพ่นผงด้วยปืนสเปรย์โดยไม่ต้องให้ความร้อนผงลงบนพื้นผิวที่เตรียมไว้และให้ความร้อนก่อนหน้านี้ ชิ้นส่วนที่ต้องคืนสภาพหลังจากการเตรียมพื้นผิว (การล้างไขมัน การปั้น การทำความสะอาดและการกัดด้วยสารเคมี การล้าง) จะถูกใส่ไว้ในแมนเดรลอะลูมิเนียม ในเตาไฟฟ้า แกนหมุนและชิ้นส่วนจะถูกให้ความร้อนจนถึงอุณหภูมิ 240 °C หลังจากนั้นจึงทาผงลงบนพื้นผิวของชิ้นส่วนโดยใช้ปืนสเปรย์โดยใช้ลมร้อนอัด อนุภาคผงจะละลายและก่อตัวเป็นชั้นเคลือบอย่างต่อเนื่อง ปืนพ่นสีที่ใช้สำหรับงานพ่นสีใช้เป็นปืนพ่นสี

ข้อเสียของวิธีนี้คือการสูญเสียวัสดุผงอย่างมีนัยสำคัญในระหว่างการฉีดพ่นและมลพิษทางอากาศ

ในทางปฏิบัติการซ่อมแซม ชิ้นส่วนต่างๆ จะได้รับการซ่อมแซมและผลิตโดยใช้วิธีการฉีดขึ้นรูปจากวัสดุเทอร์โมพลาสติก วิธีการนี้อาศัยการบีบพลาสติกที่ให้ความร้อนจากกระบอกให้ความร้อนของเครื่องฉีดพลาสติกเข้าไปในโพรงของแม่พิมพ์แบบปิด การฉีดขึ้นรูปจะดำเนินการในเครื่องฉีดขึ้นรูป DB-3329, เครื่องฉีดขึ้นรูป PL-71 ฯลฯ พื้นผิวที่สึกหรอของชิ้นส่วนนั้นได้รับการกราวด์ล่วงหน้าเพื่อให้ชั้นพลาสติกมีอย่างน้อย 0.5 มม. ต่อด้าน หากเป็นไปได้ ชิ้นส่วนต่างๆ จะถูกกลึงด้วยร่องและเจาะ

ชิ้นส่วนที่เตรียมไว้จะถูกติดตั้งในแม่พิมพ์ที่ให้ความร้อนซึ่งมีขนาดระบุของชิ้นส่วนที่จะคืนสภาพ และฉีดพลาสติกที่ให้ความร้อนเข้าไปภายใต้ความดัน 15...125 MPa ชิ้นส่วนจะต้องได้รับความร้อนที่อุณหภูมิ 230...290 °C วัสดุเทอร์โมพลาสติกที่พบบ่อยที่สุดที่ใช้ในการคืนสภาพชิ้นส่วนโดยการฉีดขึ้นรูป ได้แก่ เรซินไนลอน (โพลีคาโปรแลคตัม) เกรด B, P-68, P-54, AK-7, เศษไนลอน

เพื่อปรับปรุงคุณภาพของการเคลือบโพลีเมอร์ แนะนำให้ผ่านการบำบัดความร้อนในภายหลัง เช่น แช่ในน้ำมันเป็นเวลา 2 ชั่วโมงที่อุณหภูมิ 100...120 ° C แล้วระบายความร้อนต่อไปพร้อมกับน้ำมัน

วัสดุโพลีเมอร์ที่ใช้กันอย่างแพร่หลายมากที่สุดในการซ่อมแซมตัวถังรถยนต์แบ่งตามอัตภาพออกเป็นสองกลุ่ม: กาวและพลาสติก

กาวได้รับการออกแบบสำหรับสร้างการเชื่อมต่อถาวรจากวัสดุต่างๆ กาวต่อไปนี้มักใช้เมื่อซ่อมแซมตัวถังและชิ้นส่วน:

— BF-2 และ BF-4 - สำหรับการติดกาวโลหะและวัสดุอโลหะที่ทำงานที่อุณหภูมิ -60 ถึง 60 ° C;

— FL-4S - สำหรับการปิดผนึกช่องว่างระหว่างตะเข็บในข้อต่อเชื่อมด้วยกาวที่ทำจากเหล็กอลูมิเนียมและโลหะผสมอื่น ๆ รวมถึงการติดกาวโลหะและวัสดุที่ไม่ใช่โลหะ

— 88-N - สำหรับการติดกาวยางกับโลหะแก้วและวัสดุอื่น ๆ รวมถึงการติดยางกับยาง

— 88-NP-35, 88-NP-43, 88-NP-130 การบ่มด้วยความเย็น - สำหรับการยึดวัสดุต่าง ๆ เข้ากับโลหะที่ทาสี, แก้วเมื่อประกอบตัวถังรถยนต์ VAZ

ชิ้นส่วนที่ทำจากแก้วออร์แกนิกจะถูกติดกาวโดยการทำให้พื้นผิวอ่อนตัวลงเพื่อยึดติดกับไดคลอโรอีเทน สำหรับกาว คุณสามารถใช้สารละลายที่ประกอบด้วยขี้เลื่อยแก้วอินทรีย์ 2...3% ละลายในกรดฟอร์มิกหรือไดคลอโรอีเทน เพื่อป้องกันการระเหยอย่างรวดเร็วและการทำให้กาวหนาขึ้น จึงควรเก็บไว้ในภาชนะปิดที่อุณหภูมิ 18...20 ° C เพื่อให้ได้ความหนืดในการทำงานของกาวที่มีความหนา (น้ำเชื่อมเข้มข้น) ให้เจือจางด้วยไดคลอโรอีเทน

กาวอีพ๊อกซี่เป็นกาวอเนกประสงค์ เตรียมและใช้งานได้ง่าย และไม่ต้องใช้แรงกดในการติดกาว เมื่อซ่อมแซมตัวถังรถจะใช้องค์ประกอบของกาวอีพอกซีซึ่งคุณสมบัติขึ้นอยู่กับองค์ประกอบ องค์ประกอบของอีพอกซีทำจากส่วนประกอบ ส่วนใหญ่มักมาจากอีพอกซีเรซิน ED-16 หรือ ED-20, พลาสติไซเซอร์ ไดบิวทิล พทาเลท, สารตัวเติมและสารทำให้แข็ง อีพอกซีเรซินในองค์ประกอบของพอลิเมอร์เป็นสารยึดเกาะ, พลาสติไซเซอร์ช่วยลดความเปราะบาง, เพิ่มความยืดหยุ่นของอีพอกซีเรซินที่บ่มแล้ว, สารตัวเติมเพิ่มการนำความร้อน, เพิ่มค่าสัมประสิทธิ์การขยายตัวเชิงเส้น และลดการหดตัวของเรซิน ดังนั้นสารตัวเติมจึงส่งผลต่อคุณสมบัติทางกายภาพ ทางกล และเทคโนโลยีของสารประกอบ ฝุ่นไมกา แร่ใยหินบด เหล็กหรือผงเหล็กหล่อ และอื่นๆ ถูกนำมาใช้เป็นสารตัวเติม ชนิดและปริมาณของสารทำให้แข็งจะกำหนดอัตราและระดับการเปลี่ยนแปลงในสถานะทางกายภาพขององค์ประกอบ เพื่อเติมเต็มรอยบุบในร่างกายและส่วนหาง มักใช้โพลีเอทิลีน โพลีเอมีนหรือเฮกซาเมทิลีนไดเอมีนเป็นตัวทำให้แข็ง ซึ่งองค์ประกอบจะแข็งตัวได้โดยไม่ต้องใช้ความร้อนภายใต้สภาวะอุณหภูมิปกติ

พลาสติกใช้สำหรับเคลือบ อุดรอยบุบ และตะเข็บเชื่อมในร่างกาย มวลทนความร้อน TPF-37 ในรูปของผงความร้อนประกอบด้วยเรซินโพลีไวนิลบิวทิรัล, โพลีเอทิลีน, เรซินฟีนอลฟอร์มาลดีไฮด์, ฟิลเลอร์และสารทำให้คงตัว ผงความร้อนถูกทาลงบนพื้นผิวของร่างกายโดยใช้การพ่นเปลวไฟ

ถึงหมวดหมู่ : - ซ่อมเครื่องจักรก่อสร้าง

ส่งผลงานดีๆ ของคุณในฐานความรู้ได้ง่ายๆ ใช้แบบฟอร์มด้านล่าง

นักศึกษา นักศึกษาระดับบัณฑิตศึกษา นักวิทยาศาสตร์รุ่นเยาว์ ที่ใช้ฐานความรู้ในการศึกษาและการทำงาน จะรู้สึกขอบคุณเป็นอย่างยิ่ง

โพสต์เมื่อ http://www.allbest.ru

1. การทบทวนวรรณกรรม เรื่อง “วัสดุโพลีเมอร์สำหรับชิ้นส่วนการเกษตรอุปกรณ์การเกษตร" 2

2. การทบทวนการวิจัยสิทธิบัตร ในหัวข้อ “องค์ประกอบและเทคโนโลยีของชิ้นส่วนโพลีเมอร์ที่ใช้ในยานยนต์และเครื่องจักรกลการเกษตร” 15

3. ส่วนทดลองและเทคโนโลยี: “การพัฒนาอุปกรณ์เทคโนโลยีและเทคโนโลยีสำหรับการผลิตชิ้นส่วนโพลีเมอร์สำหรับอุปกรณ์การเกษตรอุปกรณ์ธรรมชาติ" 21

วรรณกรรม 29

1. การทบทวนวรรณกรรมเรื่อง “วัสดุโพลีเมอร์สำหรับชิ้นส่วนอุปกรณ์การเกษตร”

โพลีเมอร์ธรรมชาติซึ่งส่วนใหญ่มาจากพืช (ไม้ ยาง ปอ เส้นใยปอกระเจา เรซิน ฯลฯ) ถูกนำมาใช้โดยมนุษย์มาตั้งแต่สมัยโบราณ อย่างไรก็ตามเฉพาะในศตวรรษที่ 20 เท่านั้น ต้องขอบคุณการพัฒนาสิ่งแรกเลยคือเคมี ฟิสิกส์ และเทคโนโลยีการประมวลผลวัสดุ วัสดุโพลีเมอร์เทียม (สังเคราะห์) ใหม่ได้ถูกสร้างขึ้น ปัญหาพื้นฐานของการเปลี่ยนแปลงโครงสร้างของโพลีเมอร์ธรรมชาติอย่างลึกซึ้งคือ ได้รับการแก้ไขแล้ว และด้วยเหตุนี้จึงมีการสร้างวัสดุที่มีเอกลักษณ์จำนวนมากขึ้นมา สาขาวัสดุศาสตร์สาขาใหม่ได้ถูกสร้างขึ้น - วิทยาศาสตร์เกี่ยวกับโครงสร้าง คุณสมบัติ และเทคโนโลยีของโพลีเมอร์และพลาสติก

คำว่า "วัสดุโพลีเมอร์" เป็นคำทั่วไป มันรวมวัสดุสังเคราะห์สามกลุ่มกว้าง ๆ ได้แก่ โพลีเมอร์ พลาสติก และความหลากหลายทางสัณฐานวิทยา - วัสดุคอมโพสิตโพลีเมอร์ (PCM) หรือที่เรียกกันว่าพลาสติกเสริมแรง สิ่งที่พบได้ทั่วไปในกลุ่มที่ระบุไว้คือส่วนที่บังคับคือส่วนประกอบโพลีเมอร์ซึ่งกำหนดการเปลี่ยนรูปเนื่องจากความร้อนขั้นพื้นฐานและคุณสมบัติทางเทคโนโลยีของวัสดุ ส่วนประกอบโพลีเมอร์เป็นสารอินทรีย์ที่มีโมเลกุลสูงซึ่งเป็นผลมาจากปฏิกิริยาทางเคมีระหว่างโมเลกุลของสารโมเลกุลต่ำดั้งเดิม - โมโนเมอร์

โพลีเมอร์มักถูกเรียกว่าสารโมเลกุลสูง (โฮโมโพลีเมอร์) โดยมีสารเติมแต่งที่ใส่เข้าไป เช่น สารเพิ่มความคงตัว สารยับยั้ง พลาสติไซเซอร์ สารหล่อลื่น แอนติราด ฯลฯ ในทางกายภาพแล้ว โพลีเมอร์เป็นวัสดุโฮโมเฟสิก พวกเขายังคงรักษาคุณสมบัติทางกายภาพและเคมีทั้งหมดที่มีอยู่ในโฮโมโพลีเมอร์

พลาสติกเป็นวัสดุคอมโพสิตที่ทำจากโพลีเมอร์ซึ่งมีสารตัวเติม เม็ดสี และส่วนประกอบอื่นๆ ที่กระจายตัวหรือเส้นใยสั้น สารตัวเติมไม่เกิดเป็นเฟสต่อเนื่อง พวกมัน (ตัวกลางที่กระจายตัว) จะอยู่ในเมทริกซ์โพลีเมอร์ (ตัวกลางที่กระจายตัว) ในทางกายภาพ พลาสติกเป็นวัสดุไอโซโทรปิกแบบเฮเทอโรเฟสที่มีคุณสมบัติมหภาคทางกายภาพเหมือนกันทุกทิศทาง

วัสดุเสริมโพลีเมอร์เป็นพลาสติกชนิดหนึ่ง พวกเขาแตกต่างกันตรงที่พวกเขาใช้ไม่กระจายตัว แต่เสริมแรงนั่นคือการเสริมแรงฟิลเลอร์ (เส้นใย ผ้า เทป ผ้าสักหลาด ผลึกเดี่ยว) ซึ่งก่อให้เกิดเฟสต่อเนื่องอิสระใน PCM PCM บางชนิดเรียกว่าพลาสติกลามิเนต สัณฐานวิทยานี้ทำให้ได้พลาสติกที่มีคุณสมบัติด้านการเปลี่ยนรูป ความล้า ไฟฟ้า เสียง และลักษณะเป้าหมายอื่นๆ ที่สูงมาก ซึ่งตรงตามข้อกำหนดสมัยใหม่สูงสุด

สารประกอบโมเลกุลสูงสังเคราะห์หรือธรรมชาติถูกใช้เป็นตัวประสานในการผลิตวัสดุโพลีเมอร์ รวมถึงเรซินสังเคราะห์ สารประกอบโมเลกุลสูง หรือผลิตภัณฑ์ที่ผ่านกระบวนการแปรรูป เช่น เซลลูโลสอีเทอร์ น้ำมันดิน เป็นต้น

เรซินที่ใช้ในการผลิตพลาสติกอาจเป็นเทอร์โมเซตติงหรือเทอร์โมพลาสติกซึ่งเป็นตัวกำหนดคุณสมบัติทางเทคโนโลยีและการปฏิบัติงานหลัก

พลาสติกหลายชนิด (ส่วนใหญ่เป็นเทอร์โมพลาสติก) ประกอบด้วยสารยึดเกาะเพียงตัวเดียว วัสดุดังกล่าว ได้แก่ โพลีเอทิลีน โพลีสไตรีน โพลีเอไมด์ แก้วอินทรีย์ ไนลอน ฯลฯ คุณสมบัติของวัสดุเทอร์โมพลาสติกคือความสามารถในการทำให้อ่อนลงเมื่อถูกความร้อนและแข็งตัวอีกครั้งเมื่อเย็นลง นอกจากนี้ กระบวนการเหล่านี้สามารถย้อนกลับได้และเกิดขึ้นในลักษณะเดียวกันในแต่ละรอบการทำความร้อนและความเย็น ในกรณีนี้โครงสร้างของวัสดุไม่เปลี่ยนแปลง ปฏิกริยาเคมี.

วัสดุเทอร์โมพลาสติกมีความหนาแน่นต่ำ ขึ้นรูปได้ดี และทนทานต่อเชื้อเพลิงและสารหล่อลื่น โพลีเอทิลีนมีความต้านทานความร้อนสูงถึง 50°C ต้านทานความเย็นจัดสูงถึง -70°C และทนต่อสารเคมี แต่ไวต่อการเสื่อมสภาพ ใช้สำหรับการผลิตฟิล์ม ท่อ ภาชนะ และของใช้ในครัวเรือน โพรพิลีนมีคุณสมบัติความแข็งแรงสูงกว่า แต่มีความต้านทานต่อการแข็งตัวต่ำกว่า (ลดลงถึงลบ 20?) พื้นที่ใช้งานใกล้กับโพลีเอทิลีน โพลีสไตรีนเป็นวัสดุที่แข็ง โปร่งใส และกะทัดรัด ใช้สำหรับการผลิตชิ้นส่วนของอุปกรณ์และเครื่องจักร (มือจับ ตัวเรือน ท่อ ฯลฯ) โพลียูรีเทนและโพลีเอไมด์: ไนลอน ไนลอนใช้สำหรับการผลิตเส้นด้ายและฟิล์มที่มีความแข็งแรงสูง เพล็กซีกลาสเป็นของแข็งโปร่งใสที่ใช้ในการผลิตเครื่องบิน ยานยนต์ และเครื่องมือ

เทอร์โมพลาสติกยังรวมถึงฟลูออโรเรซิ่น ซึ่งเป็นวัสดุเฉพาะที่มีค่าสัมประสิทธิ์แรงเสียดทานต่ำมาก ใช้สำหรับวาล์ว ก๊อก ปั๊ม บูช ปะเก็น ฯลฯ)

เมื่อถูกความร้อน วัสดุเทอร์โมเซตติงจะอ่อนตัวลงเฉพาะในช่วงเวลาเริ่มต้น จากนั้นจะแข็งตัวที่อุณหภูมิความร้อนเนื่องจากการเกิดปฏิกิริยาเคมีที่ไม่สามารถย้อนกลับได้ในโครงสร้าง ซึ่งส่งผลให้วัสดุดังกล่าวยังคงแข็งและไม่อ่อนตัวลงเมื่อได้รับความร้อนซ้ำๆ อุณหภูมิสูงพอสมควร ตัวแทนของวัสดุเทอร์โมเซตติง ได้แก่ ฟีนอล-ฟอร์มาลดีไฮด์, ไกลธาลิก, อีพอกซีเรซิน, โพลีเอสเตอร์ไม่อิ่มตัว ฯลฯ ลักษณะของปฏิกิริยาเคมีที่นำไปสู่การแข็งตัวอย่างถาวรอาจมีลักษณะที่แตกต่างกัน สามารถกระตุ้นได้โดยการเติมสารพิเศษ - สารทำให้แข็ง - ลงในเรซิน หรืออาจเกิดขึ้นได้เนื่องจากการกระตุ้นด้วยความร้อนเท่านั้น - เมื่อถูกความร้อน อย่างไรก็ตาม ในทั้งสองกรณี คุณลักษณะของเทอร์โมเซตติงพลาสติกคือการเปลี่ยนแปลงคุณสมบัติพื้นฐานของวัสดุอย่างถาวร

พื้นฐานของพลาสติกเทอร์โมเซตติงคือโพลีเมอร์เทอร์โมเซตติง วัสดุอนินทรีย์หลายชนิดถูกใช้เป็นสารตัวเติม วัสดุดังกล่าวแบ่งออกเป็นผงเส้นใยและชั้นทั้งนี้ขึ้นอยู่กับประเภทของฟิลเลอร์ วัสดุที่เป็นผงใช้ไม้หรือแป้งเซลลูโลส ควอทซ์บด แป้ง ซีเมนต์ กราไฟท์ ฯลฯ เป็นสารตัวเติม พลาสติกดังกล่าวมีคุณสมบัติสม่ำเสมอในทุกทิศทางและถูกกดทับอย่างดี ข้อเสีย - ความต้านทานต่อแรงกระแทกต่ำ ใช้สำหรับการผลิตชิ้นส่วนของร่างกายของอุปกรณ์ อุปกรณ์เทคโนโลยีในโรงหล่อ (รุ่น) หรือชิ้นส่วนแม่พิมพ์ที่รับน้ำหนักน้อย พลาสติกไฟเบอร์ (พลาสติกไฟเบอร์) มีคุณสมบัติความแข็งแรงสูง โดยเฉพาะไฟเบอร์กลาส เนื่องจากเป็นวัสดุผสมโดยพื้นฐานและใช้ประโยชน์จากคุณสมบัติของทั้งฐานและเส้นใยที่ใช้ในการสร้างวัสดุเหล่านี้ พลาสติกลามิเนต เช่น ไฟเบอร์กลาส เป็นวัสดุคอมโพสิต มีลักษณะเด่นคือมีความแข็งแรงสูงสุดและในขณะเดียวกันก็มีคุณสมบัติเป็นพลาสติก มี textolites (ฟิลเลอร์ - ผ้าฝ้าย), getinax (ฟิลเลอร์ - กระดาษ), พลาสติกลามิเนต (แผ่นไม้อัดไม้), ไฟเบอร์กลาส (ผ้าไฟเบอร์กลาส) Textolite ได้เพิ่มความต้านทานการสึกหรอ สามารถใช้ทำเกียร์ ลูกเบี้ยว แบริ่ง และชิ้นส่วนอื่นๆ ที่รับน้ำหนักมากได้

วัสดุเหล่านี้มีมากมายที่จะทำให้ชีวิตของบุคคลและโลกรอบตัวเขาสวยงาม สะดวกสบาย และเจริญรุ่งเรืองมากขึ้น วัสดุโพลีเมอร์มีน้ำหนักเบา (เบากว่าโลหะและโลหะผสม 5-7 เท่า) จากการคำนวณพบว่าการเปลี่ยนชิ้นส่วนโลหะจำนวนหนึ่ง รถยนต์นั่งส่วนบุคคลบนพลาสติกเสริมคาร์บอนไฟเบอร์ที่ทำจากอีพอกซีเรซินเสริมด้วยเส้นใยคาร์บอน ซึ่งจะทำให้น้ำหนักตัวเครื่องลดลง 40%; มันจะคงทนมากขึ้น ปริมาณการใช้เชื้อเพลิงจะลดลงและความต้านทานการกัดกร่อนจะเพิ่มขึ้นอย่างรวดเร็ว พวกเขาสามารถทาสีได้ง่ายด้วยสีต่างๆ พวกเขาสามารถเป็นมันเงาหรือด้าน โปร่งใสหรือโปร่งแสง หรือฟลูออเรสเซนต์ วัสดุเหล่านี้ไม่พังทลายในสภาพแวดล้อมที่รุนแรงซึ่งผลิตภัณฑ์โลหะอาจเกิดการกัดกร่อนอย่างรุนแรง โพลีเมอร์อินทรีย์มีคุณสมบัติเทียบเท่ากับผ้า เช่น ในโครงสร้างทางเคมี พวกมันอยู่ใกล้กับผิวหนัง ผม และเนื้อเยื่อของกล้ามเนื้อของมนุษย์ ซึ่งช่วยให้สามารถนำมาใช้ในการผ่าตัดเสริมสร้าง และช่วยให้คุณสร้างการตกแต่งภายในที่บุคคลรู้สึกสบายที่สุด

วัสดุโพลีเมอร์ได้รับการประมวลผลได้ง่าย ดังนั้นจึงสามารถสร้างผลิตภัณฑ์ที่มีรูปร่างแปลกประหลาดที่สุดได้โดยไม่มีค่าใช้จ่ายมากนัก ด้วยการพัฒนาวิทยาศาสตร์วัสดุโพลีเมอร์ เทคโนโลยีใหม่ๆ ได้รับการพัฒนา เช่น การติดกาว ผลิตภัณฑ์ซีล ฯลฯ สุดท้ายนี้ มีเพียงโพลีเมอร์เท่านั้นที่มีความยืดหยุ่นสูง - ความสามารถในการเปลี่ยนรูปแบบพลิกกลับได้มาก ซึ่งเห็นได้ชัดเจนที่สุดในยาง

วัสดุโพลีเมอร์ถูกนำมาใช้ในชีวิตอย่างชัดเจน ทำให้สามารถแก้ปัญหาไม่เพียงแต่ปัญหาทางเทคนิคเท่านั้น แต่ยังรวมถึงปัญหาด้านสุนทรียภาพด้วย วันนี้เราสามารถพูดคุยเกี่ยวกับการดำรงอยู่ของหลักการบางประการบทบัญญัติที่ได้รับการพิสูจน์แล้วซึ่งจะต้องนำมาพิจารณาเมื่อออกแบบและสร้างผลิตภัณฑ์พลาสติกอย่างมีศิลปะ

เมื่อใช้โพลีเมอร์ จะสามารถแก้ปัญหาทั้งด้านความสวยงามและการใช้งานได้โดยตรง ง่ายดาย และมีประสิทธิภาพ ตัวอย่างคือวิวัฒนาการของขวดในน้ำหอมหรือภาชนะบรรจุยา ซึ่งขวดเหล่านั้นกลายเป็นอะตอมไมเซอร์หรือหยดไปพร้อมๆ กัน เป็นต้น

นอกจากนี้ยังสามารถเพิ่มข้อดีหลักของวัสดุโพลีเมอร์ดังต่อไปนี้:

ก) ความสามารถในการผลิตสูงซึ่งสามารถกำจัดการดำเนินการทางกลของผลิตภัณฑ์ที่ใช้แรงงานเข้มข้นและมีราคาแพงออกจากวงจรการผลิตได้

b) ความเข้มของพลังงานขั้นต่ำเนื่องจากอุณหภูมิในการประมวลผลของวัสดุเหล่านี้ตามกฎคือ 150-250 ° C ซึ่งต่ำกว่าโลหะและเซรามิกอย่างมีนัยสำคัญ

c) ความสามารถในการผลิตผลิตภัณฑ์หลายรายการในคราวเดียว รวมถึงการกำหนดค่าที่ซับซ้อน ในวงจรการขึ้นรูปเดียว และในการผลิตผลิตภัณฑ์ขึ้นรูปเพื่อดำเนินกระบวนการด้วยความเร็วสูง

d) กระบวนการแปรรูปวัสดุโพลีเมอร์เกือบทั้งหมดเป็นไปโดยอัตโนมัติ ซึ่งสามารถลดต้นทุนได้อย่างมาก ค่าจ้างและปรับปรุงคุณภาพของผลิตภัณฑ์

อย่างไรก็ตาม วัสดุโพลีเมอร์ก็มีข้อเสียบางประการที่ต้องนำมาพิจารณาเมื่อผลิตผลิตภัณฑ์โพลีเมอร์

โพลีเมอร์เป็นไดอิเล็กทริกและสะสมไฟฟ้าสถิตย์ หากผลิตภัณฑ์พลาสติกมีขนาดใหญ่ ก็สามารถดึงดูดฝุ่น สิ่งสกปรก และระบายลงบนบุคคลได้เมื่อสัมผัส เราต้องแก้ปัญหาการกำจัดไฟฟ้าสถิตย์

เมื่อทำผลิตภัณฑ์พลาสติก ไม่อนุญาตให้มีการบรรเทาพื้นผิวแบบลึกเนื่องจากสิ่งสกปรกสะสมในสถานที่เหล่านี้และอาจไม่สามารถล้างออกได้

ผลิตภัณฑ์โพลีเมอร์ไม่ควรมีมุมคม ขอบ หรือรอยแยกแคบ การเลือกใช้วัสดุจะต้องคำนึงถึงเงื่อนไขของเทคโนโลยีการประมวลผลและการใช้งาน ดังนั้นโพลีเมอร์และพลาสติกจึงเป็นวัสดุที่มีคุณสมบัติและความสามารถเฉพาะ เนื่องจากมีองค์ประกอบและโครงสร้างทางเคมีที่ผิดปกติ

อุปกรณ์สำหรับการแปรรูปพลาสติกใช้ในการแปลงวัสดุโพลีเมอร์ดั้งเดิมให้เป็นผลิตภัณฑ์ที่มีคุณสมบัติด้านประสิทธิภาพที่กำหนดไว้ล่วงหน้า การออกแบบและการผลิตเครื่องจักรและหน่วยสำหรับการแปรรูปพลาสติกนั้นดำเนินการในสถานประกอบการในสาขาวิศวกรรมเครื่องกลต่างๆ

วิธีการส่วนใหญ่ในการแปรรูปพลาสติกเกี่ยวข้องกับการใช้กระบวนการขึ้นรูปสำหรับผลิตภัณฑ์จากโพลีเมอร์ที่อยู่ในสถานะการไหลแบบหนืด เช่น การฉีดขึ้นรูป การอัด การอัดขึ้นรูป ฯลฯ กระบวนการบางอย่างขึ้นอยู่กับวัสดุที่มีสถานะยืดหยุ่นสูงในขณะที่ทำการขึ้นรูป - การขึ้นรูปแบบสูญญากาศด้วยลม อุตสาหกรรมใช้วิธีการขึ้นรูปจากสารละลายโพลีเมอร์และการกระจายตัว

การแปรรูปวัสดุโพลีเมอร์ประกอบด้วยกระบวนการหลักสามกลุ่ม: การเตรียมการ การขึ้นรูป และการตกแต่งขั้นสุดท้าย

กระบวนการวัฏจักรการเตรียมการเป็นสิ่งจำเป็นในการปรับปรุงคุณสมบัติทางเทคโนโลยีของวัตถุดิบแปรรูป ตลอดจนเพื่อให้ได้ผลิตภัณฑ์กึ่งสำเร็จรูปและช่องว่างที่ใช้ในวิธีการประมวลผลหลัก กระบวนการดังกล่าวรวมถึงการบด การทำให้เป็นเม็ด การทำให้แห้ง การอัดเป็นเม็ด และการอุ่นก่อน

กระบวนการขึ้นรูปเป็นกระบวนการแปรรูปที่ใช้ผลิตผลิตภัณฑ์พลาสติก กระบวนการเหล่านี้สามารถแยกแยะได้สองกลุ่ม: ต่อเนื่อง (การอัดขึ้นรูป การรีด) และตามระยะเวลา (การฉีดขึ้นรูป การขึ้นรูปด้วยลมสุญญากาศ การเป่าขึ้นรูป การฉีดพ่น การกด และอื่นๆ อีกมากมาย) การผลิตผลิตภัณฑ์ไฟเบอร์กลาสดำเนินการโดยใช้วิธีการที่แตกต่างกันไปตามการออกแบบฮาร์ดแวร์และเทคโนโลยี กระบวนการทางเทคโนโลยีสำหรับการผลิตผลิตภัณฑ์ไฟเบอร์กลาสประกอบด้วยขั้นตอนต่อไปนี้: การเตรียมสารยึดเกาะและตัวเติม การรวมสารยึดเกาะและตัวเติม และการขึ้นรูปผลิตภัณฑ์

กระบวนการตกแต่งขั้นสุดท้ายได้รับการออกแบบมาเพื่อให้ผลิตภัณฑ์สำเร็จรูปมีความเฉพาะเจาะจง รูปร่างสร้างการเชื่อมต่ออย่างถาวรของแต่ละองค์ประกอบของผลิตภัณฑ์พลาสติก ซึ่งรวมถึงกระบวนการแปรรูปทางกลของผลิตภัณฑ์ที่ผลิต การทาสีและการทำให้พื้นผิวเป็นโลหะ การเชื่อมและการติดกาวของแต่ละชิ้นส่วน

ใน เมื่อเร็วๆ นี้วัสดุโพลีเมอร์ถูกนำมาใช้อย่างแข็งขันทั้งในการผลิตและการฟื้นฟูชิ้นส่วนสำหรับอุปกรณ์การเกษตร ในทางปฏิบัติการซ่อมแซม พลาสติกจะถูกนำไปใช้กับพื้นผิวของชิ้นส่วนเพื่อคืนขนาด เพิ่มความต้านทานการสึกหรอ และปรับปรุงการปิดผนึก ในขณะเดียวกัน การเคลือบพลาสติกจะช่วยลดเสียงรบกวนจากการเสียดสีและเพิ่มความต้านทานการกัดกร่อนของผลิตภัณฑ์ ชั้นบางพลาสติกในทางปฏิบัติแล้วจะไม่ทำให้คุณสมบัติความแข็งแรงของโลหะลดลงและให้ความยืดหยุ่นแก่ชิ้นส่วนเช่น ความสามารถในการรับรูปร่างของชิ้นส่วนผสมพันธุ์ซึ่งทำให้พื้นที่สัมผัสเพิ่มขึ้นอย่างรวดเร็ว พลาสติกถูกนำไปใช้โดยการฉีดขึ้นรูป การอัดร้อน วิธีกระแสน้ำวน เปลวไฟ และแรงเหวี่ยง

การซ่อมแซมเครื่องจักรกลการเกษตรโดยใช้วัสดุโพลีเมอร์เมื่อเปรียบเทียบกับวิธีอื่นทำให้สามารถคืนสภาพชิ้นส่วนได้ด้วย คุณภาพสูงและลด:

ความเข้มของแรงงาน - 20-30%;

ต้นทุนวัสดุ - 40-50%;

ต้นทุนงาน - 15-20%

เมื่อทำการคืนสภาพชิ้นส่วน สิ่งที่ใช้กันอย่างแพร่หลายที่สุดคือพลาสติกอะคริลิกและโพลีเอไมด์ ข้อความและพลาสติกเคลือบไม้ Textolite และพลาสติกเคลือบไม้ใช้เพื่อซ่อมแซมพื้นผิวที่สึกหรอของรางเครื่องจักร เฟืองสำหรับการผลิต แบริ่งธรรมดา บุชชิ่ง และชิ้นส่วนอื่นๆ ที่มีพื้นผิวการทำงานเสียดสี

ในการซ่อมแซม พลาสติกอะคริลิกถูกนำมาใช้กันอย่างแพร่หลาย โดยมีเรซินอะคริลิกเป็นวัสดุยึดเกาะ - ผลิตภัณฑ์ของการเกิดพอลิเมอไรเซชันของเมทิลเมทาคริเลตและการเกิดโคพอลิเมอไรเซชันของเมทิลเมทาคริเลตกับสไตรีน ซึ่งรวมถึง: แอกทิเลต ATS-1, บิวทาคริล, พลาสติกอีพอกซีอะครีลิก SKHE-2 และ SKHE-3

พลาสติกเทอร์โมพลาสติก แข็งตัวเร็ว และเย็น ผลิตโดยการผสมผงและของเหลว มวลที่เตรียมไว้ซึ่งมีความคงตัวของครีมจะแข็งตัวโดยไม่ต้องใช้ความร้อนหรือแรงกด

พลาสติกดังกล่าวใช้ในการฟื้นฟูผลิตภัณฑ์ที่ชำรุดเพื่อชดเชยการสึกหรอเพื่อฟื้นฟูโซ่ขนาดที่แตกหักของเครื่องมือกลและเครื่องจักร พลาสติกถูกนำมาใช้ในการคืนสภาพ: ตัวกั้นแบบวงกลมของเตียงเครื่องจักรโรตารี การปรับเวดจ์และแท่งจับยึดของกลไกของอุปกรณ์ทุกประเภท รวมถึงเครื่องอัดเชิงกล นอกจากนี้ยังใช้ในการซ่อมแซมแบริ่งแกนหมุนของหัวป้อมปืนของเครื่องกลึงป้อมปืนอีกด้วย รู บุชชิ่ง ที่นั่งเกียร์และรอก ชิ้นส่วนปั๊มไฮดรอลิก กลไกโยกและส่วนอื่น ๆ ของอุปกรณ์ตัดโลหะ สารละลายพลาสติกยังใช้สำหรับวัสดุติดกาวด้วย

พลาสติกชุบแข็งทนต่อการสึกหรอทำงานได้ดีเมื่อใช้ร่วมกับเหล็กหล่อ เหล็ก ทองแดง ค่าสัมประสิทธิ์แรงเสียดทานในกรณีที่ไม่มีสารหล่อลื่นคือ 0.20-0.18 และเมื่อเติมสารเติมแต่งต้านการเสียดสีตามจำนวนที่ต้องการลงในองค์ประกอบก็จะลดลง ถึง 0.143 พลาสติกที่มีสารเติมแต่งดังกล่าวสามารถทำงานได้โดยไม่ต้องหล่อลื่น

พลาสติกชุบแข็งสามารถทนต่อด่างของความเข้มข้นใด ๆ น้ำมันเบนซิน น้ำมันสน น้ำจืดและน้ำทะเล น้ำมันแร่และพืช ชั้นพลาสติกสามารถถอดออกได้โดยการให้ความร้อนถึง 150-200C แล้วเผาหรือตัดต่อไป

ความหนืดของพลาสติกจะแตกต่างกันไปขึ้นอยู่กับวัตถุประสงค์ ในการทำเช่นนี้ จะมีการใส่สารตัวเติมแบบผง เส้นใย และแบบชั้นจากวัสดุโลหะและอโลหะลงในสารละลายพลาสติก

เพื่อเพิ่มคุณสมบัติด้านประสิทธิภาพ (ลดค่าสัมประสิทธิ์แรงเสียดทานและเพิ่มความต้านทานการสึกหรอ) พลาสติกจะถูกฉีด (มากถึง 10%, เศษส่วนมวล) ผงกราไฟท์

ในทางปฏิบัติการซ่อมแซมไนลอนเกรด A และ B แพร่หลาย นี่เป็นวัสดุสีขาวทึบที่มีโทนสีเหลืองซึ่งมีความแข็งแรงสูงทนต่อการสึกหรอทนต่อน้ำมันและน้ำมันเบนซินรวมถึงคุณสมบัติต้านการเสียดสีที่ดี ข้อเสียเปรียบหลักของไนลอนคือค่าการนำความร้อนต่ำ ทนความร้อน และความแข็งแรงเมื่อยล้า อุณหภูมิการทำงานสูงสุดที่อนุญาตของวัสดุหุ้มไนลอนไม่ควรเกินบวก 70-80°C และลบ 20-30°C

พื้นผิวของบูช เพลา ไลเนอร์ และชิ้นส่วนอื่นๆ ได้รับการซ่อมแซมด้วยการเคลือบไนลอน

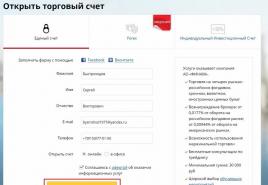

รูปที่ 1 โครงร่างการใช้ไนลอนกับพื้นผิวที่สึกหรอของชิ้นส่วนโดยใช้การฉีดขึ้นรูป: 1 - ส่วนบนของแม่พิมพ์ 2 - ช่องป่วง; 3 - ส่วนล่างของแม่พิมพ์ 4 - กำลังซ่อมแซมชิ้นส่วน 5 - ชั้นไนลอน

การซ่อมแซมพื้นผิวที่สึกหรอของชิ้นส่วนโดยใช้ไนลอนในกรณีส่วนใหญ่จะดำเนินการโดยการฉีดขึ้นรูปบนเครื่องฉีดขึ้นรูปแบบพิเศษ สาระสำคัญของกระบวนการนี้คือมีการใช้ชั้นไนลอนภายใต้แรงกดบนพื้นผิวที่สึกหรอของชิ้นส่วนที่เตรียมไว้เป็นพิเศษ ชิ้นส่วนที่สึกหรอจะถูกติดตั้งในแม่พิมพ์ (รูปที่ 1) และไนลอนหลอมเหลวจะถูกปั๊มภายใต้แรงกดดันเข้าไปในช่องว่างที่เกิดขึ้นระหว่างชิ้นส่วนกับผนังของแม่พิมพ์ จากนั้นเปิดแม่พิมพ์ออก ชิ้นส่วนจะถูกถอดออก และถอดเดือยและแฟลชออก หากจำเป็น ฝาครอบไนลอนจะถูกประมวลผลด้วยกลไกจนกว่าจะได้ขนาดที่ต้องการ เพื่อปรับปรุงคุณภาพ ชิ้นส่วนที่เสร็จแล้วจะถูกบำบัดด้วยความร้อนในอ่างน้ำมันที่อุณหภูมิ 185-190°C และเก็บไว้ที่อุณหภูมินี้เป็นเวลา 10-15 นาที

เมื่อใช้ไนลอน จะต้องให้ความร้อนถึง 240--250°C และจ่ายภายใต้ความดัน 4-5 MPa (40-50 กก./ซม.) แม่พิมพ์พร้อมกับชิ้นส่วนจะถูกอุ่นที่อุณหภูมิ 80-100°C แนะนำให้ใช้ความหนาเคลือบตั้งแต่ 0.5 ถึง 5 มม. การฉีดขึ้นรูปดำเนินการโดยใช้เครื่องจักรอัตโนมัติเทอร์โมพลาสติก เครื่องฉีดขึ้นรูป ฯลฯ วิธีการนี้ใช้เทคโนโลยีที่เรียบง่ายและไม่ต้องใช้อุปกรณ์และอุปกรณ์เสริมที่ซับซ้อน

สามารถพ่นไนลอน (ในรูปผงขนาด 0.2-0.3 มม.) ลงบนพื้นผิวของชิ้นส่วนได้ สาระสำคัญของวิธีนี้คือใช้ไนลอนแบบผงกับพื้นผิวที่เตรียมไว้และให้ความร้อนของชิ้นส่วน เมื่อกระทบกับชิ้นส่วนที่ได้รับความร้อน อนุภาคของไนลอนที่เป็นผงจะละลายกลายเป็นสารเคลือบพลาสติก

เมื่อซ่อมแซมข้อต่อคงที่ของแบริ่งลูกกลิ้ง มักจะใช้อีลาสโตเมอร์ GEN-150V และน้ำยาซีล 6F กลุ่มแรกประกอบด้วยยางไนไตรล์ SKP-40S และเรซิน VGU อย่างที่สองคือผลิตภัณฑ์จากการผสมผสานระหว่างยางบิวทาไดอีน SKP-40 กับเรซิน PKU โดยใช้เรซินฟีโนลาไวนิลอะซิเตตทดแทน ก่อนที่จะทาการเคลือบ พื้นผิวของชิ้นส่วนจะถูกทำความสะอาดและลดไขมันด้วยกลไก

การเคลือบผิวนั้นถูกนำไปใช้หลายวิธี: โดยการเท การแปรง หรือการหมุนเหวี่ยง ขึ้นอยู่กับการออกแบบชิ้นส่วนและวิธีการใช้งาน การอบชุบความร้อนของสารเคลือบจากสารละลาย GEN-150V จะดำเนินการที่อุณหภูมิ 115? เป็นเวลา 40 นาทีจากสารละลายเคลือบหลุมร่องฟัน 6F - ที่อุณหภูมิ 150 ... 160? ภายในสามชั่วโมง ความทนทานของการเชื่อมต่อแบบตายตัวขึ้นอยู่กับความเร็วของการทำงาน สาเหตุหลักในการใช้งานเบาะนั่งที่ไม่มีการเคลือบโพลีเมอร์คือการกัดกร่อนแบบ fretting ลักษณะของการสึกหรอเปลี่ยนแปลงไปอย่างมากตามความพอดีของตลับลูกปืนที่เคลือบด้วยน้ำยาซีล 6F การเคลือบโพลีเมอร์ป้องกันการสัมผัสกับโลหะและการพัฒนาของการกัดกร่อนของเฟรตโดยสิ้นเชิง และยังช่วยลดอัตราการสูญเสียการทำงานของเบาะนั่งได้อย่างมาก โดยเฉพาะอย่างยิ่งในส่วนต่างๆ ของร่างกาย

องค์ประกอบของกาวที่ทำจากอีพอกซีเรซินมีความสำคัญในการฟื้นฟูการทำงานของชิ้นส่วนตัวถังเหล็กหล่อที่มีรอยแตกร้าว ส่วนประกอบยึดเกาะหลักขององค์ประกอบเหล่านี้คืออีพอกซีเรซินเกรด ED-6 หรือ ED-5 เรซินที่ใช้กันมากที่สุดคือ ED-6 เป็นมวลหนืดโปร่งใสมีสีน้ำตาลอ่อน ในการเตรียมองค์ประกอบจากเรซิน ED-6 จะมีการเติมไดบิวทิลพทาเลท (พลาสติไซเซอร์) 10-15 ส่วน ฟิลเลอร์สูงสุด 160 ส่วน และโพลีเอทิลีน โพลิเอมีน (สารทำให้แข็ง) 7-8 ส่วนต่อเรซิน 100 ส่วน (โดยน้ำหนัก) . สารตัวเติมที่ใช้คือ ผงเหล็ก (160 ส่วน), ผงอลูมิเนียม (25 ส่วน), ปูนซีเมนต์เกรด 500 (120 ส่วน) อีพอกซีเรซินจะถูกให้ความร้อนในภาชนะที่อุณหภูมิ 60-80°C จากนั้นจึงเติมพลาสติไซเซอร์ จากนั้นจึงเติมสารตัวเติม มีการแนะนำสารทำให้แข็งทันทีก่อนใช้งานเนื่องจากหลังจากนี้ต้องใช้องค์ประกอบภายใน 20-30 นาที ส่วนประกอบที่ทำจากอีพอกซีเรซินใช้สำหรับซ่อมแซมชิ้นส่วนที่ทำงานที่อุณหภูมิตั้งแต่ -70 ถึง +120°C ใช้เพื่อปิดผนึกรอยแตกและรูในส่วนต่างๆ ของร่างกาย เพื่อคืนความพอดีที่คงที่และการเชื่อมต่อแบบเกลียว

เมื่อปิดผนึกรอยแตกร้าว ขอบเขตจะถูกกำหนดและเตรียมพื้นผิว ขอบเขตของรอยแตกร้าวมักจะถูกเจาะด้วยสว่านที่มีเส้นผ่านศูนย์กลาง 2-3 มม. และลบมุมที่มุม 60-70° ถึงความลึก 2-3 มม. ตามแนวรอยแตกตลอดความยาวทั้งหมด (รูปที่ 2 a ). ทำความสะอาดพื้นผิวที่ระยะห่าง 40-50 มม. ทั้งสองด้านของรอยแตกร้าวเพื่อให้มีความเงางามเป็นโลหะและมีรอยบาก จากนั้นจึงล้างด้วยอะซิโตน

แผ่นปะถูกตัดออกจากไฟเบอร์กลาสขนาดที่ปิดรอยแตกร้าวได้ 20-25 มม. เตรียมองค์ประกอบที่ใช้อีพอกซีเรซินทันทีก่อนใช้งานและทาด้วยแปรงหรือไม้พายลงบนพื้นผิวที่มีความหนาประมาณ 0.1-0.2 มม. (รูปที่ 2, b) หลังจากนั้นจะมีการใช้แผ่นแปะและรีดด้วยลูกกลิ้ง (รูปที่ 2, c)

รูปที่ 2 แผนผังของการปิดผนึกรอยแตก: a - การเตรียมพื้นผิว; b - เติมองค์ประกอบอีพอกซีเรซิน c - กลิ้งซับด้วยลูกกลิ้ง; 1 - ชั้นองค์ประกอบ; 2 - การซ้อนทับ; 3 - ลูกกลิ้ง

ชั้นของกาวถูกนำไปใช้กับพื้นผิวของการซ้อนทับนี้อีกครั้งจากนั้นจึงวางอีกชั้นหนึ่งซึ่งทับซ้อนกับชั้นก่อนหน้าประมาณ 10-15 มม. รีดด้วยลูกกลิ้งและเคลือบกาวอีกชั้นหนึ่ง สำหรับการบ่ม การเคลือบกาวจะถูกเก็บไว้เป็นเวลา 72 ชั่วโมงที่อุณหภูมิ 20 °C หรือ 3 ชั่วโมงที่อุณหภูมิ 100 °C ในระหว่างการทำงาน ชิ้นส่วนของร่างกายจะต้องได้รับแรงทางกลและอุณหภูมิสลับกัน ซึ่งนำไปสู่การลอกของสารเคลือบและการสูญเสียความแน่นของชิ้นส่วนตามที่กำหนด เพื่อหลีกเลี่ยงการหลุดร่อนที่ไม่พึงประสงค์ จึงมีการใช้แผ่นโลหะและยึดด้วยสลักเกลียว

วัสดุกาวไม่เพียงแต่ให้ความสามารถในการเชื่อมต่อชิ้นส่วนที่ทำจากวัสดุที่แตกต่างกันอย่างแน่นหนา แต่ยังช่วยปิดช่องว่างและรอยแตกร้าวอีกด้วย ไฟซีล หน้าต่าง ท่อและท่อ แยกหน้าสัมผัสทางไฟฟ้า กำจัดการสั่นสะเทือนและเสียงรบกวน ใช้สำหรับการผลิตซีลและปะเก็นทุกรูปทรง

การเชื่อมกาวของโครงสร้างผนังบางขนาดใหญ่แสดงให้เห็นตัวบ่งชี้คุณภาพดี พื้นที่นี้เป็นพื้นที่ใหม่สำหรับรัสเซียและประเทศ CIS ทั้งหมด ความจริงก็คือโครงสร้างผนังบางและแผงตัวถังของยานพาหนะทางการเกษตรหลังจากการเชื่อมจุดต้านทานยังคงถูกปิดผนึกโดยใช้มาสติกไพรเมอร์และพลาสติซอลต่างๆ นี่เป็นการดำเนินการที่ค่อนข้างใช้แรงงานเข้มข้น และในกรณีของช่องว่างที่มีขนาดใหญ่กว่า 0.5 มม. ก็มักจะไม่สามารถทำการซีลคุณภาพสูงได้ เทคโนโลยีการเชื่อมด้วยกาวไม่เพียงแต่ให้การปิดผนึกที่ดีเท่านั้น เชื่อมแต่ยังเพิ่มความแรงในการเชื่อมต่อถึง 1.5 เท่า

การเชื่อมต่อทำในลักษณะนี้: ชั้นของกาวถูกนำไปใช้กับพื้นผิวที่จะเชื่อมต่อจากนั้นจึงวางทับอีกชั้นหนึ่งและทำการเชื่อมแบบจุด ชั้นกาวดูดซับภาระส่วนใหญ่และด้วยเหตุนี้จุดเชื่อมจึงถูกขนถ่ายประสิทธิภาพการทำงานจึงดีขึ้นซึ่งจะเพิ่มความเมื่อยล้าและความแข็งแกร่งของข้อต่ออย่างมีนัยสำคัญ ส่งผลให้จำนวนจุดเชื่อมลดลงได้ 30-50 ชิ้น และลดต้นทุนค่าแรงและพลังงานสำหรับงานเชื่อมอีกด้วย

วัสดุกาวที่ใช้ในเทคโนโลยีนี้เป็นองค์ประกอบที่มีองค์ประกอบเดียวหรือสององค์ประกอบที่มีลักษณะคล้ายแป้ง ยิ่งไปกว่านั้น ส่วนประกอบเดียวจะแข็งตัวที่ 410-430K (140-160?) ซึ่งในบางกรณีทำให้สามารถรวมการอบแห้งของกาวเข้ากับการทำให้สีแห้งและการเคลือบวานิชที่ใช้กับผลิตภัณฑ์สำเร็จรูปได้ สิ่งสำคัญคือการเชื่อมด้วยกาวไม่จำเป็นต้องทำความสะอาดพื้นผิวเบื้องต้นที่จะเข้าร่วม สุดท้ายนี้ เทคโนโลยีการประกอบด้วยการเชื่อมด้วยกาวยังช่วยแก้ปัญหาการป้องกันการกัดกร่อนของการเชื่อมอีกด้วย

2. การทบทวนงานวิจัยสิทธิบัตร เรื่อง “องค์ประกอบและเทคโนโลยีของชิ้นส่วนโพลีเมอร์ที่ใช้ในยานยนต์และเครื่องจักรกลการเกษตร”

การทบทวนการวิจัยสิทธิบัตรดำเนินการในเชิงลึก 14 ปี (พ.ศ. 2541-2555) พบสิทธิบัตร 8 ฉบับในหัวข้อนี้:

สิทธิบัตรการประดิษฐ์หมายเลข 94903 (วันที่เริ่มจดสิทธิบัตร 22 เมษายน พ.ศ. 2552) อธิบายถึงแบบจำลองที่มีประโยชน์ของแม่พิมพ์ฉีด ซึ่งเกี่ยวข้องกับการผลิตผลิตภัณฑ์ในโรงหล่อ ซึ่งส่วนใหญ่มาจากเทอร์โมพลาสติกโพลีเมอร์ โดยการฉีดขึ้นรูป ซึ่งส่วนใหญ่เป็นผลิตภัณฑ์ที่มีผนังหนา วิธีแก้ปัญหาทางเทคนิคของการประดิษฐ์นี้สามารถนำไปใช้กับการผลิตผลิตภัณฑ์จากวัสดุอื่นได้

วัตถุประสงค์ของโมเดลอรรถประโยชน์คือการเพิ่มประสิทธิภาพในการใช้แม่พิมพ์สำหรับการฉีดขึ้นรูป ปัญหาได้รับการแก้ไขโดยข้อเท็จจริงที่ว่าแม่พิมพ์สำหรับการฉีดขึ้นรูปประกอบด้วยชิ้นส่วนที่ถอดออกได้ 1 และ 2 โดยหนึ่งในนั้นมีช่องขึ้นรูป 4 และมีอีเจ็คเตอร์ 5 อยู่และอีกอันมีหัวฉีด 9 มันมีความโดดเด่น คุณสมบัติ: ช่องขึ้นรูป 4 ทำด้วยปริมาตรแปรผันโดยใช้เครื่องหมายที่เคลื่อนย้ายได้ในรูปของลูกสูบ 6 ซึ่งเป็นตัวดีดออกด้วย อย่างน้อยหนึ่งเครื่องหมายการขึ้นรูป 7 สามารถผ่านลูกสูบ 6 ได้

นอกจากนี้ยังเป็นไปได้ที่จะทำให้รูปร่างของพื้นผิวของลูกสูบ 6 และพื้นผิวการผสมพันธุ์ของช่องขึ้นรูป 4 แตกต่างจากทรงกระบอก

สิทธิบัตรการประดิษฐ์เลขที่ 2312766 (วันที่เริ่มจดสิทธิบัตร 30/01/2549) ระบุถึงวิธีการผลิตแม่พิมพ์แทรก โดยเฉพาะการผลิตแม่พิมพ์แทรกสำหรับการผลิตผลิตภัณฑ์ชนิดมุมและสามารถนำไปใช้ในการผลิตได้ทั้ง โดยการกดและและการฉีดขึ้นรูป ผลลัพธ์ทางเทคนิคของการประดิษฐ์ที่อ้างสิทธิ์คือการสร้างวิธีการผลิตแม่พิมพ์ไลเนอร์ ซึ่งทำให้สามารถเพิ่มผลผลิต คุณภาพ และความแม่นยำในการผลิตได้ และยังช่วยให้คุณเปลี่ยนรูปร่างและขนาดของส่วนการทำงานของไลเนอร์ได้อีกด้วย ผลลัพธ์ทางเทคนิคสามารถทำได้โดยวิธีการผลิตไลเนอร์แม่พิมพ์ โดยที่ตัวไลเนอร์จะถูกแยกออกตามยาว พื้นผิวการทำงานที่มีรูปทรงถังของชิ้นส่วน - ครึ่งสมุทร - ดำเนินการโดยการหมุนจากชิ้นงานชิ้นเดียวบนแมนเดรลที่ออกแบบมาเป็นพิเศษเพื่อจุดประสงค์นี้ พารามิเตอร์ของพื้นผิวรูปทรงกระบอกถูกเลือกตามเงื่อนไขต่อไปนี้: ความสูงของกระบอกเท่ากับเส้นผ่านศูนย์กลางของซับ, รัศมีของ generatrix ของกระบอกสูบเท่ากับครึ่งหนึ่งของเส้นผ่านศูนย์กลางของซับ, รัศมี ของเส้นศูนย์สูตรของลำกล้องมากกว่าหรือเท่ากับรัศมีของเส้นศูนย์สูตรของลำกล้อง แต่น้อยกว่าหรือเท่ากับเส้นผ่านศูนย์กลางของเส้นซับ

สิทธิบัตรการประดิษฐ์หมายเลข 2446187 (วันที่เริ่มจดสิทธิบัตร 17 มิถุนายน 2553) อธิบายวิธีการผลิตโพลีเมอร์นาโนคอมโพสิต ซึ่งเกี่ยวข้องกับการผสมเทอร์โมพลาสติกกับนาโนไดมอนด์ การสังเคราะห์ด้วยการระเบิดของฟิลเลอร์ (DND) ในเทอร์โมพลาสติกหลอมในโหมดความไม่เสถียรแบบยืดหยุ่น เมื่อต้องการทำเช่นนี้ ให้เลือกอุณหภูมิและความเค้นเฉือนเพื่อให้แน่ใจว่าตัวเลข Weissenberg มีค่าอย่างน้อย 10 อัตราส่วนของส่วนประกอบมีดังนี้ % โดยน้ำหนัก: เทอร์โมพลาสติก - 95-99.5, DND - 0.5-5 การประดิษฐ์นี้ช่วยให้ได้โพลีเมอร์นาโนคอมโพสิตที่มีโมดูลัสยืดหยุ่น ความแข็ง ความทนแรงกระแทก และความต้านทานแรงดึงเพิ่มขึ้น วัสดุดังกล่าวสามารถใช้ในการผลิตตัวเรือน คู่แรงเสียดทานโพลีเมอร์ (เกียร์ แบริ่ง ฯลฯ) รวมถึงในอุตสาหกรรมการบินและอวกาศ เนื่องจากวัสดุเหล่านี้มีคุณสมบัติทางกลเพิ่มขึ้นและทนทานต่อสภาพแวดล้อมที่รุนแรง

สิทธิบัตรการประดิษฐ์เลขที่ 2469860 (วันที่เริ่มจดสิทธิบัตร 17 กรกฎาคม พ.ศ. 2552) อธิบายถึงอุปกรณ์สำหรับการผลิตวัตถุสามมิติโดยการทำให้วัสดุที่เป็นผงหรือของเหลวแข็งตัว กรอบที่เปลี่ยนได้ของอุปกรณ์สำหรับการผลิตวัตถุสามมิติ (3) ประกอบด้วยเฟรม (1) และแพลตฟอร์ม (2) ที่อยู่ในเฟรม (1) โดยมีความเป็นไปได้ในการเคลื่อนที่ในแนวตั้ง ในขณะที่เฟรม (1) และ แพลตฟอร์ม (2) สร้างพื้นที่ทำงานของอุปกรณ์ดังกล่าว กรอบสำหรับเปลี่ยนได้รับการกำหนดค่าให้ใส่และถอดออกจากอุปกรณ์ดังกล่าว โดยที่อุปกรณ์ดังกล่าวได้รับการออกแบบให้สร้างวัตถุสามมิติ (3) โดยการแข็งตัวของวัสดุผงหรือของเหลว (3a) ที่มีไว้สำหรับการผลิตวัตถุดังกล่าว (3) ชั้นโดย ชั้นที่ตำแหน่งในแต่ละชั้นที่สอดคล้องกับหน้าตัดของวัตถุที่จะผลิต (3) ด้านในหันหน้าไปทางพื้นที่ทำงาน กรอบ (1) ประกอบด้วยแผ่นแก้วเซรามิก (13) ผลลัพธ์ทางเทคนิคประกอบด้วยการรับรองความร้อนของพื้นที่ทำงานที่อุณหภูมิสูงเนื่องจากค่าสัมประสิทธิ์การขยายตัวทางความร้อนของแผ่นแก้วเซรามิกเพียงเล็กน้อย

สิทธิบัตรการประดิษฐ์หมายเลข 2470963 (วันที่เริ่มจดสิทธิบัตร 12/06/2009) อธิบายถึงโพลีโอเลฟินเทอร์โมพลาสติกของเครื่องปฏิกรณ์ที่มีความลื่นไหลสูงและคุณภาพพื้นผิวที่ดีเยี่ยม ซึ่งรวมถึง (A) เมทริกซ์ของโพรพิลีนโฮโม-หรือโคโพลีเมอร์ ซึ่งมีเศษส่วนมวลตั้งแต่ 40 ถึง 90% ด้วยดัชนี ISO 1133 MFR (230°C, โหลดพิกัด 2.16 กก.) 200 กรัม/10 นาที และ (B) โคโพลีเมอร์อีลาสโตเมอร์ของเอทิลีนและโพรพิลีน ซึ่งมีเศษส่วนมวลตั้งแต่ 2 ถึง 30% โดยมีความหนืดภายใน IV (ตามมาตรฐาน ISO 1628 ในดีคาลินเป็นตัวทำละลาย) 2.8 เดซิลิตร/กรัม โดยมีเศษส่วนมวลเอทิลีนมากกว่า 50 ถึง 80% และ (C) โคโพลีเมอร์อีลาสโตเมอร์ของเอทิลีนและโพรพิลีน ซึ่งมีสัดส่วนมวลตั้งแต่ 8 ถึง 30% โดยมีความหนืดภายใน IV (ตามมาตรฐาน ISO 1628 ในดีคาลินเป็นตัวทำละลาย) ตั้งแต่ 3.0 ถึง 6.5 เดซิลิตร/กรัม และมีปริมาณโพรพิลีนเป็นมวลตั้งแต่ 50 ถึง 80% โพลีโอเลฟินเทอร์โมพลาสติกของเครื่องปฏิกรณ์ผลิตขึ้นในกระบวนการโพลิเมอไรเซชันหลายขั้นตอนที่เกี่ยวข้องกับขั้นตอนต่อเนื่องอย่างน้อย 3 ขั้นตอน โดยมีระบบตัวเร่งปฏิกิริยาซึ่งรวมถึง (i) โปรคาตาลิสต์ของ Ziegler-Natta ซึ่งรวมถึงผลิตภัณฑ์ทรานส์เอสเตริฟิเคชันของแอลกอฮอล์ที่ต่ำกว่าและเอสเทอร์ของกรดทาทาลิก ( ii) ) โคคาตาลิสต์ออร์แกโนเมทัลลิก และ (iii) ผู้บริจาคภายนอกแสดงโดยสูตร (I), Si(OCH2CH3)3(NR lR2) โดยที่ค่าของ R1 และ R2 ถูกระบุไว้ในข้อถือสิทธิ นอกจากนี้ ยังเปิดเผยอีกว่าเป็นกระบวนการแบบหลายขั้นตอนสำหรับการผลิตโพลีโอเลฟินส์เหล่านี้ ซึ่งประกอบด้วยการรวมกันของเครื่องปฏิกรณ์แบบวงรอบหนึ่งและสองหรือสามเฟสก๊าซ หรือการรวมกันของเครื่องปฏิกรณ์แบบวงสองวงและสองเฟสก๊าซที่เชื่อมต่อกันแบบอนุกรม โพลีโอเลฟินส์ของการประดิษฐ์นี้ใช้ในการผลิตผลิตภัณฑ์ฉีดขึ้นรูปสำหรับอุตสาหกรรมยานยนต์ การประดิษฐ์นี้ยังเกี่ยวข้องกับสิ่งของขึ้นรูปที่ได้จากเทอร์โมพลาสติกโพลิโอเลฟินส์ของเครื่องปฏิกรณ์ โพลีโอเลฟินส์สามารถใช้ในการฉีดขึ้นรูปโปรไฟล์ขนาดใหญ่ที่ไม่เกิดระลอกคลื่น และมีทั้งความสมดุลของความเหนียว/ความแข็งที่ดีและการไหลที่ดี

สิทธิบัตรการประดิษฐ์หมายเลข 2471811 (วันที่เริ่มจดสิทธิบัตร 10/02/2551) อธิบายวิธีการผลิตโพรพิลีนโพลีเมอร์ โพรพิลีนโพลีเมอร์ที่ได้จะมีอัตราการไหลของของเหลว (230°C, 2.16 กก.) สูงกว่า 30 กรัม/10 นาที วิธีการนี้ดำเนินการเมื่อมีระบบตัวเร่งปฏิกิริยาซึ่งประกอบด้วย (A) ส่วนประกอบตัวเร่งปฏิกิริยาที่เป็นของแข็งซึ่งประกอบด้วย Mg, Ti, ฮาโลเจน และสารประกอบที่ให้อิเล็กตรอนซึ่งเลือกจากซัคซิเนต (B) อะลูมิเนียม อัลคิลา โคคาทาลิสต์; และ (C) สารประกอบซิลิกอนที่มีสูตร R1Si(OR)3 โดยที่ R1 มีกิ่งอัลคิลและ R อย่างอิสระคือ C1-C10 อัลคิล นอกจากนี้ยังอธิบายวิธีการผลิตองค์ประกอบโพรพิลีนโพลีเมอร์และองค์ประกอบเฮเทอโรเฟสซิกอีกด้วย ผลลัพธ์ทางเทคนิคคือการผลิตโพรพิลีนโพลีเมอร์ที่มีการกระจายน้ำหนักโมเลกุลกว้างและมีอัตราการไหลของของเหลวสูงในเวลาเดียวกัน

สิทธิบัตรการประดิษฐ์หมายเลข 2471817 (วันที่เริ่มจดสิทธิบัตร 10 มกราคม 2555) อธิบายวิธีการผลิตโพลีเอไมด์-6 โดยอิมัลชันพอลิเมอไรเซชันของคาโปรแลคตัม วิธีการรวมถึงการเตรียมมวลปฏิกิริยาจากคาโปรแลคตัม น้ำเป็นตัวริเริ่มและของเหลวโพลีเอทิลไซลอกเซน ให้ความร้อนแก่มัน การกักเก็บเบื้องต้น การกักเก็บหลักที่ 210-215°C การทำความเย็นและการแยกเม็ดผลลัพธ์ โดยที่มวลปฏิกิริยาจะถูกเตรียมจากคาโปรแลคตัมเป็นอันดับแรก และ น้ำที่ให้ความร้อนถึง 210-215°C การสัมผัสเบื้องต้นจะดำเนินการที่อุณหภูมิ 210-215°C เป็นเวลา 6-7 ชั่วโมง และของเหลวโพลีเอทิลไซลอกเซน ที่ถูกทำให้ร้อนที่ 210-215°C ถูกนำเข้าไปในมวลปฏิกิริยาก่อนการสัมผัสหลัก ซึ่งดำเนินการเป็นเวลา 5-15 ชั่วโมง ผลลัพธ์ทางเทคนิคคือการปรับปรุงคุณภาพของผลิตภัณฑ์เป้าหมายและลดต้นทุนด้านพลังงาน

สิทธิบัตรการประดิษฐ์หมายเลข 2471832 (วันที่เริ่มจดสิทธิบัตร 5 พฤศจิกายน พ.ศ. 2550) อธิบายวิธีการผลิตองค์ประกอบทนไฟโพลีเอไมด์ โดยเฉพาะอย่างยิ่งเหมาะสำหรับการผลิตผลิตภัณฑ์ขึ้นรูป ส่วนประกอบที่มีโพลีเอไมด์ประกอบด้วยเมลามีนไซยานูเรตและโนโวแลค ส่วนประกอบนี้เหมาะสำหรับการผลิตผลิตภัณฑ์ขึ้นรูปที่มีความเสถียรในมิติสูงและใช้ในเทคโนโลยีการเชื่อมต่อทางไฟฟ้าหรืออิเล็กทรอนิกส์ เช่น เบรกเกอร์ สวิตช์ อุปกรณ์เชื่อมต่อ

ผู้ยื่นคำขอได้ค้นพบว่าส่วนประกอบโพลีเอไมด์ที่มีปริมาณโนโวแลคต่ำและมีเมลามีนไซยานูเรตซึ่งเป็นอนุพันธ์ของเมลามีนค่อนข้างต่ำ ให้ผลลัพธ์ที่ดีที่สุดในด้านความต้านทานไฟและการดูดซึมน้ำกลับ ตรงกันข้ามกับที่ทราบกันดีในปัจจุบัน novolac ไม่เปลี่ยนคุณสมบัติการหน่วงการติดไฟของส่วนประกอบโพลีเอไมด์ที่มีอนุพันธ์ของเมลามีน

นอกจากนี้ ในองค์ประกอบของโพลิเอไมด์ โนโวแลคและเมลามีนไซยานูเรตออกฤทธิ์ประสานกัน แม้ว่าสารประกอบทั้งสองที่ใช้เป็นสารหน่วงการติดไฟมักจะออกฤทธิ์ต่างกันก็ตาม ในความเป็นจริง Novolac เป็นที่รู้จักในฐานะสารที่เกี่ยวข้องกับการก่อตัวของชั้นคาร์บอนที่ป้องกันเมทริกซ์โพลีเอไมด์จากเปลวไฟ ในทางกลับกัน เมลามีนไซยานูเรตเป็นที่ทราบกันดีว่ามีผลต่อการแตกหักของพันธะโพลีเอไมด์ที่ควบคุมได้ ทำให้เกิดการก่อตัวของหยดโพลีเอไมด์หลอมเหลว ดังนั้นจึงป้องกันการแพร่กระจายของไฟ

3. ส่วนทดลองและเทคโนโลยี: “การพัฒนาอุปกรณ์เทคโนโลยีและเทคโนโลยีสำหรับการผลิตชิ้นส่วนโพลีเมอร์สำหรับทำอุปกรณ์การเกษตร”

การพัฒนาอุปกรณ์เทคโนโลยีเริ่มต้นด้วยการศึกษาข้อมูลเบื้องต้นของผลิตภัณฑ์โพลีเมอร์เฉพาะ ข้อมูลอินพุตมีดังต่อไปนี้:

ภาพวาดของผลิตภัณฑ์ที่ระบุตำแหน่งของช่องป่วงทางเข้า ร่องรอยของตัวเชื่อมต่อของชิ้นส่วนที่ขึ้นรูป ตัวดีดออก ฯลฯ

ประเภทของการผลิต (จำนวนมาก, ต่อเนื่อง, ฯลฯ );

โปรแกรมการผลิตผลิตภัณฑ์ประจำปีเป็นหน่วย

อายุการใช้งานของผลิตภัณฑ์

โหลดทางกล

อุปกรณ์ที่สามารถใช้ในการผลิตผลิตภัณฑ์ (เครื่องอัด เครื่องจักรเทอร์โมหรือเทอร์โมเซ็ต เครื่องกำเนิดความถี่สูง เทอร์โมสแตท ฯลฯ)

ข้อมูล ข้อกำหนดทางเทคนิคอุปกรณ์ที่ไม่มีอยู่ในแค็ตตาล็อก (การใช้หัวฉีดที่ไม่ได้มาตรฐาน แผ่นอะแดปเตอร์ แท่น ฯลฯ)

อุปกรณ์เสริมและอุปกรณ์ (เครื่องดึงเทป ผลิตภัณฑ์ อุปกรณ์โหลด อุปกรณ์สำหรับขันสกรูผลิตภัณฑ์หรือป้าย ฯลฯ) และข้อมูลหนังสือเดินทาง

รูปที่ 3 ลูกกลิ้งดึง K 02.001

ส่วนลูกกลิ้งปรับความตึง K 02.001 (รูปที่ 3) เป็นองค์ประกอบของตัวปรับความตึง KM 15.010 สำหรับโซ่ขับเคลื่อนในเครื่องขุดมันฝรั่ง KTN-2VM, KST-1.4, KST-1.4M และในเครื่องขุดหัวหอม KL-1.4 และ PL-1 ผลิตที่ JSC "Agropromselmash" ประเภทการผลิต - โปรแกรมการผลิตผลิตภัณฑ์ขนาดเล็กประจำปี - 4600 - 5000 ชิ้น ในปี อายุการใช้งานของผลิตภัณฑ์คือ 5 ปี โหมดการทำงานของส่วนโพลีเมอร์ขององค์กรเป็นแบบกะเดียว ภาระทางกลคือแรงเสียดทานแบบแห้งเนื่องจากไม่แนะนำให้ใช้น้ำมันหล่อลื่นเนื่องจากเครื่องเก็บเกี่ยวทำงานในสภาพฝุ่นทรายซึ่งเมื่อเกาะอยู่บนน้ำมันหล่อลื่นจะเร่งการสึกหรอ ชิ้นส่วนมีขนาดค่อนข้างเล็ก: เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดคือ 65 มม. สูง 48 มม. น้ำหนัก 0.112 กก.

รูปภาพ 4 เฟืองแรงดึง KM 15.040

ปัจจุบันแทนที่จะใช้ลูกกลิ้งปรับความตึง K 02.001 จะใช้เฟืองปรับความตึง KM 15.040 (รูปที่ 4) ซึ่งเป็นชุดประกอบประกอบด้วยสองส่วน:

เม็ดมะยม K 07.604 วัสดุชิ้นงาน - วงกลม? เหล็ก 120 มม. 45 น้ำหนัก 0.5 กก.

ดุม KM 15.010.611 วัสดุชิ้นงาน - วงกลม? 56 มม. st3 น้ำหนัก 0.28 กก.

การผลิตเฟืองปรับความตึง KM 15.040 เป็นกระบวนการทางเทคโนโลยีที่ใช้แรงงานค่อนข้างมาก ขั้นแรกทั้งดุมและเม็ดมะยมจะต้องผ่านการดำเนินการจัดซื้อซึ่งประกอบด้วยการตัดช่องว่างบนเลื่อย ถัดมาคือการกลึงหลัก หลังจากนั้น ฟันจะถูกตัดบนเม็ดมะยมและนำไปผ่านกระบวนการให้ความร้อน ถัดไป เม็ดมะยมของเฟืองจะถูกเชื่อมเข้ากับดุมเป็นชิ้นเดียว และจากนั้นก็มาถึงขั้นตอนการกลึงขั้นสุดท้าย โดยที่เบาะนั่งสำหรับตลับลูกปืนจะเบื่อ

ในการผลิตลูกกลิ้งปรับความตึง K 02.001 คุณจะต้องใช้แม่พิมพ์ฉีดที่มีตัวเชื่อมต่อเป็นสองระนาบ แต่เนื่องจากการผลิตขนาดเล็ก การผลิตแม่พิมพ์ดังกล่าวจึงไม่สามารถทำได้ ดังนั้นหลังจากวิเคราะห์เอกสารทางเทคนิคของ JSC Agropromselmash ฉันจึงได้ข้อสรุปว่าจะเป็นการง่ายกว่าที่จะทำให้ลูกกลิ้งเรียบดังนั้นหลังจากหมุนแล้วเราจะได้ทั้งลูกกลิ้งปรับความตึง K 02.001 และลูกกลิ้ง KB 08.050.001 ซื้อลูกกลิ้ง KB 08.050.001 เนื่องจากในปี 2012 ในการผลิตของเรา เครื่องเก็บเกี่ยวมันฝรั่ง Lidchanin-1 ได้รับการพัฒนาและนำไปผลิตโดยไปที่โต๊ะกั้นจำนวน 156 ชิ้น แต่เนื่องจากมีการผลิตเครื่องผสมเพียงเล็กน้อยประมาณ 20 หน่วย ต่อปี มีการตัดสินใจที่จะพัฒนาแม่พิมพ์ฉีดสำหรับการผลิตลูกกลิ้งเรียบ K 00.001 และเทคโนโลยีสำหรับการผลิตลูกกลิ้งปรับความตึง K 02.001 และลูกกลิ้ง KB 08.050.001

เมื่อเลือกวัสดุ สิ่งสำคัญหลักคือคุณสมบัติต้านการเสียดสีและทนต่อแรงกระแทก ดังนั้นฉันจึงเลือกต้านแรงเสียดทาน Grodnamid PA6-LTA-SV30

สำหรับชิ้นส่วนการสร้างแบบจำลอง ผลิตภัณฑ์สำเร็จรูปมีอุปกรณ์เทคโนโลยีสำหรับการผลิตอยู่ จำนวนมากโปรแกรมคอมพิวเตอร์: AutoCAD, Solid Works, Compass 3-d และอื่นๆ เนื่องจากชิ้นส่วนนี้มีขนาดเล็กและไม่ต้องใช้ความแม่นยำในการผลิตเป็นพิเศษ เราจึงเลือกผลิตภัณฑ์ที่มีราคาไม่แพง นี่คือโปรแกรมคอมพิวเตอร์สร้างแบบจำลองสามมิติจากบริษัทรัสเซีย Askon: KOMPAS-3D V12 แหล่งที่มาของระเบียบวิธีหลักคือ "คู่มือสำหรับการออกแบบอุปกรณ์สำหรับการแปรรูปพลาสติก" แก้ไขโดย A. P. Panteleev, Yu. M. Shevtsov และ I. A. Goryachev

ตามแบบผลิตภัณฑ์ เราวาดแบบจำลอง 3 มิติ และค้นหาคุณลักษณะจุดศูนย์กลางมวลของชิ้นส่วน:

มวล M = 137.46 กรัม;

พื้นที่ S = 195.8 ตารางเซนติเมตร;

ปริมาตร V = 134.774 cm3

ตามหนังสืออ้างอิงของ Panteleev เครื่องฉีดขึ้นรูป D 3134 - 500P ที่มีปริมาตรการฉีด 500 cm3, KuASY (ตารางที่ 6, หน้า 22) เหมาะสำหรับการผลิตผลิตภัณฑ์นี้ ซึ่งเราเลือก เนื่องจากมีวางจำหน่ายที่ องค์กร

เราคำนวณจำนวนการหล่อและแรงจับยึดที่ต้องการตามพารามิเตอร์ทางเทคนิคของเครื่องฉีดพลาสติกโดยใช้ข้อมูลอ้างอิง (ตารางที่ 6 หน้า 22)

จำนวนการหล่อ (สูตร 7, หน้า 66):

ไม่ = В1Qн /Qиk1 = 0.7 500/134.774 1.02 = 2.546,

โดยที่ b1 = 0.7 คือปัจจัยการใช้เครื่องจักร Qн = 500 cm3 - ปริมาตรที่ระบุของเครื่อง Qi = 134.774 cm3 - ปริมาตรของผลิตภัณฑ์เดียว k1 = 1.02 - สัมประสิทธิ์โดยคำนึงถึงปริมาตรของระบบเกตต่อผลิตภัณฑ์

แรงจับยึดที่ต้องการ (สูตร 5, หน้า 65):

Po = 0.1 q Fpr ไม่มี k2 k3 = 0.1 32 97.9 2 1.1 1.25 = 861.52 kN?2500 kN,

โดยที่ q = 32 MPa คือความดันของพลาสติกในซ็อกเก็ตที่ขึ้นรูป Fpr = 97.9 cm2 - พื้นที่ฉายของผลิตภัณฑ์บนระนาบการแยกแม่พิมพ์ no = 2 - จำนวนผลิตภัณฑ์ในแม่พิมพ์ k2 = 1.1 - สัมประสิทธิ์คำนึงถึงพื้นที่ของระบบประตูตามแผน k3 = 1.25 - สัมประสิทธิ์ที่คำนึงถึงการใช้แรงจับยึดสูงสุดของแผ่นคอนกรีต 80 - 90%

จากการคำนวณที่ได้รับ จะเห็นได้ว่าในเครื่องฉีดพลาสติก D 3134 - 500P ที่มีปริมาตรการฉีด 500 cm3 สามารถหล่อผลิตภัณฑ์ 2 ชิ้นพร้อมกันได้ ซึ่งสามารถทำได้โดยขึ้นอยู่กับปริมาตรการฉีดและแรงจับยึดที่ต้องการ

เมื่อเริ่มพัฒนาแม่พิมพ์ อันดับแรกจำเป็นต้องวางผลิตภัณฑ์ในแม่พิมพ์ให้ถูกต้อง พร้อมทั้งเลือกจำนวนผลิตภัณฑ์ที่เหมาะสมที่สุดที่จะหล่อ ในการทำเช่นนี้ เราควรคำนึงถึงเงื่อนไขการผลิตเฉพาะ (รวมถึงการผลิตเครื่องมือ) แผนการผลิตผลิตภัณฑ์ ระดับการใช้เครื่องจักรและระบบอัตโนมัติของแม่พิมพ์ที่ต้องการ

ข้อกำหนดพื้นฐานสำหรับตำแหน่งผลิตภัณฑ์:

การฉายแผนของผลิตภัณฑ์หรือกลุ่มผลิตภัณฑ์ควรอยู่ในตำแหน่งสมมาตรสัมพันธ์กับแกนของตัวเชื่อมต่อแบบกด (เครื่องฉีดขึ้นรูป)

มีความจำเป็นต้องปรับทิศทางผลิตภัณฑ์ในลักษณะที่ในระหว่างการหล่อหลังจากแยกแม่พิมพ์ออกแล้วจะยังคงอยู่ในส่วนที่เคลื่อนย้ายได้

ตัวเลือกสุดท้ายของสถานที่ตั้งผลิตภัณฑ์จะต้องเชื่อมโยงกับตำแหน่งของทางเข้าระบบเกต ระบบทำความเย็น และการนำเสนอของผลิตภัณฑ์

รูปที่ 5 เค้าโครงของชิ้นส่วนในแม่พิมพ์

จากการคำนวณที่ได้เราจะวาดไดอะแกรมของการจัดเรียงผลิตภัณฑ์ในแม่พิมพ์ (รูปที่ 5) หลังจากเลือกเค้าโครงของผลิตภัณฑ์ในแม่พิมพ์ฉีดแล้วเราจะดำเนินการออกแบบองค์ประกอบของแม่พิมพ์ฉีดต่อไป ซอฟต์แวร์เข็มทิศ 3-d จากเอกสารอ้างอิง (ตารางที่ 7 หน้า 24) เราเลือกขนาดการเชื่อมต่อขององค์ประกอบการติดตั้งของเครื่องฉีดพลาสติก ความยาวช่วงชักของแผ่นที่สามารถเคลื่อนย้ายได้ รวมถึงขนาดสูงสุดของแม่พิมพ์ฉีด เราเลือกเหล็ก 45 เป็นวัสดุสำหรับเซมิเมทริกซ์และแผ่นป้าย กำหนดการอบชุบด้วยความร้อน - การชุบแข็ง ตามด้วยการอบคืนตัว สำหรับแผ่นที่เหลือ (ด้านบนและด้านล่าง แผ่นรองหลัง แผ่นดัน) เราเลือกวัสดุ St 3 คอลัมน์ สปรูและบูชไกด์ ตัวดีดตัวทำจากเหล็ก U8 พร้อมการบำบัดความร้อนในภายหลัง

ขั้นแรกเราวาดเมทริกซ์ครึ่งบนและล่างโดยวางผลิตภัณฑ์ไว้ตามรูปแบบที่เลือก ความหนาของกึ่งเมทริกซ์สันนิษฐานเบื้องต้นว่าอยู่ที่ 50 มม. โดยขึ้นอยู่กับข้อเท็จจริงที่ว่าขนาดขั้นต่ำของแม่พิมพ์ที่ประกอบแล้วควรอยู่ที่ 250 มม. เรายังสันนิษฐานเบื้องต้นว่าแผ่นด้านบนและด้านล่างจะมีขนาด 30 มม.

ระยะชักโดยประมาณของส่วนที่เคลื่อนที่ของแม่พิมพ์ Lx สามารถกำหนดได้โดยใช้สูตรสำหรับชิ้นส่วนที่ต้องใช้ตัวดีดแกน (หน้า 325)

Lx = I + c = 48 + 60 = 108 มม< LM = 500 мм,

โดยที่ฉันคือความสูงของส่วน c คือค่าที่คำนึงถึงความสูงของป่วงตรงกลาง ระยะห่างที่จำเป็นในการถอดชิ้นส่วน ฯลฯ ในแม่พิมพ์ที่มีระบบประตูแบบแท่งและแบบจุด - ก้าน ค่า c จะเท่ากับ 60 มม. LM = 500 มม. -- ระยะชักของแผ่นเครื่องจักร (ระบุไว้ในหนังสือเดินทางของเครื่องจักร)

องค์ประกอบหลักประการหนึ่งของแม่พิมพ์คือระบบประตูซึ่งใช้เชื่อมต่อกระบอกสูบกับแม่พิมพ์และเติมเข้าไป

d1 = กระแสตรง +(0.4 - 0.6) = 4 +0.5 = 4.5 มม.

ความยาว L ที่เหมาะสมที่สุดของช่องป่วงตรงกลางจะขึ้นอยู่กับเส้นผ่านศูนย์กลาง d1 และคือ 20 - 40 มม. ช่องป่วงกลางต้องทำเป็นรูปกรวย มุมกรวยถูกกำหนดโดยการหดตัวของโพลีเมอร์และคุณสมบัติของกาว มุมกรวยที่แนะนำ b = 3° ควรสังเกตว่ารัศมีของปลอกทรงกลม r จะต้องใหญ่กว่ารัศมีของทรงกลมหัวฉีดของเครื่อง r1 1 มม. เพื่อให้ปลอกสวมเข้ากับหัวฉีดได้พอดีเมื่อปิด ตรงด้านหลังบุชชิ่ง โดยปกติจะมีรังพิเศษที่มีกรวยถอยหลังเพื่อจับส่วนที่เย็นแรกของมวลและยึดระบบเกตไว้ในส่วนที่เคลื่อนย้ายได้ของแม่พิมพ์

ช่องทางการจำหน่ายมีอยู่ทั้งสองซีก พื้นที่หน้าตัดของช่องจำหน่ายถูกกำหนดโดยสูตรเชิงประจักษ์ (หน้า 326):

เฟรค? = = 16.235 ตร.มม.

โดยที่ Fnp = 3.14 · 3.122 = 32.47 mm2 - พื้นที่หน้าตัดที่ใหญ่ที่สุดของส่วนนั้นของช่องที่อยู่ข้างหน้าช่องที่คำนวณ nрк = 2 -- จำนวนช่องทางการจำหน่ายที่แตกสาขา

รูปร่างหน้าตัดที่ดีที่สุดของช่องดังกล่าวคือทรงกลม เนื่องจากมีพื้นผิวสัมผัสที่เล็กที่สุดของมวลกับผนังช่องซึ่งช่วยให้มั่นใจได้ถึงแรงดันและการสูญเสียความร้อนน้อยที่สุด

ภาพตัดขวางของช่องทางเข้า ขึ้นอยู่กับระบบเกตที่ใช้ อาจเป็นรูปทรงสี่เหลี่ยมคางหมู ทรงกลม (เกตจุด) หรือรูปวงแหวน พื้นที่ของส่วนนี้ถูกกำหนดโดยสูตร (หน้า 328):

ฟค? = = 8.49 ตร.มม.

โดยที่ F0 = 3.14 · 2.33 = 16.98 mm2 - พื้นที่หน้าตัดของทางเข้าของช่องหลัก nвк = 2 -- จำนวนช่องสัญญาณเข้า

พื้นที่หน้าตัดของท่อระบายอากาศถูกกำหนดโดยสูตรเชิงประจักษ์ต่อไปนี้:

F, = 0.05 V = 0.05 · 134.774 = 6.739 mm2,

โดยที่ V = 134.774 cm3 - ปริมาตรของชิ้นส่วนที่ไม่มีโพรง, ข้อต่อ; 0.05 เป็นค่าสัมประสิทธิ์ที่มีมิติ cm-1

ท่อระบายอากาศทำเป็นรูปสี่เหลี่ยมผืนผ้าโดยมีความกว้างน้อยกว่าความกว้างของท่อทางเข้าและมีความลึก 0.03 ถึง 0.06 มม. ช่องจะทำในแม่พิมพ์หลังจากทดสอบเท่านั้นเมื่อ ภาพตัดขวางช่องว่างในข้อต่อที่เคลื่อนไหวจะน้อยกว่าค่าที่คำนวณได้ Fв

โดยการสร้างแบบจำลององค์ประกอบแต่ละรูปแบบโดยใช้ โปรแกรมคอมพิวเตอร์เรารวบรวมพวกมันไว้เป็นอันเดียว โดยประเมินความคลาดเคลื่อนและช่องว่างด้วยสายตา ขณะที่เราประกอบแม่พิมพ์ฉีดตามแบบจำลอง เราจะปรับความหนาของแผ่นคอนกรีต ความยาวช่วงชักของอีเจ็คเตอร์ถูกกำหนดโดยวิธีการเลือก ในขณะที่ตรวจสอบความสอดคล้องของการเคลื่อนที่ขององค์ประกอบแต่ละส่วน ตามโมเดล 3 มิติที่ได้รับจะมีการสร้างเอกสารการออกแบบและเทคโนโลยีที่จำเป็นสำหรับการผลิตอุปกรณ์เทคโนโลยี

วรรณกรรม

ชิ้นส่วนยานยนต์วัสดุโพลีเมอร์

Doy M. , Edwards S. - ทฤษฎีไดนามิกของโพลีเมอร์ ต่อ. จากอังกฤษ - อ.: “มีร์”, 2541

Kryzhanovsky V.K. , Burlov V.V. , Panimatchenko A.D. , Kryzhanovskaya Yu.V. , - คุณสมบัติทางเทคนิคของวัสดุโพลีเมอร์ - เซนต์ปีเตอร์สเบิร์ก. "วิชาชีพ", 2548.

Mirzoev R. G. , Kugushev I. D. , Braginsky V. A. et al. - พื้นฐานของการออกแบบและการคำนวณชิ้นส่วนพลาสติกและอุปกรณ์เทคโนโลยีสำหรับการผลิต - แอล. “วิศวกรรมเครื่องกล” 2515.

เอ.พี. Panteleev, Yu.M. เชฟต์ซอฟ ไอ.เอ. Goryachev - คู่มือการออกแบบอุปกรณ์สำหรับการแปรรูปพลาสติก - อ.: “วิศวกรรมเครื่องกล”. 1986

Tager A. A. - เคมีฟิสิกส์ของโพลีเมอร์ - ม. "เคมี", 2511

หนังสือเรียน “คุณสมบัติทางเทคนิคของวัสดุโพลีเมอร์” - ตำแหน่งอ้างอิง วีซี. Kryzhanovsky, V.V. เบอร์ลอฟ, เอ.ดี. ปานิมัทเชนโก, Yu.V. Kryzhanovskaya.-St. ปีเตอร์สเบิร์ก, สำนักพิมพ์ "วิชาชีพ", 2546

“การออกแบบแม่พิมพ์ฉีด 130 ตัวอย่าง” เรียบเรียงโดย อ.-อิง. อี. ลินด์เนอร์, Ph.D. เหล่านั้น. วิทยาศาสตร์ ป.อังเกอร์. เซนต์ปีเตอร์สเบิร์ก 2549

โพสต์บน Allbest.ru

เอกสารที่คล้ายกัน

ลักษณะของอุปกรณ์สำหรับการผลิตผลิตภัณฑ์ยาง การคำนวณการซ้อนอุปกรณ์ ขนาดผู้บริหารของชิ้นส่วนที่สร้างแบบฟอร์ม พารามิเตอร์ยาง และทรัพยากรที่กำหนดไว้ของอุปกรณ์ วัสดุของชิ้นส่วน คุณสมบัติ เทคโนโลยีการประมวลผล

งานหลักสูตร เพิ่มเมื่อ 30/10/2554

การจำแนกประเภทของกลไก ส่วนประกอบ และชิ้นส่วน ข้อกำหนดสำหรับเครื่องจักร กลไก และชิ้นส่วน การกำหนดมาตรฐานของชิ้นส่วนเครื่องจักร ความสามารถในการผลิตชิ้นส่วนเครื่องจักร คุณสมบัติของชิ้นส่วนอุปกรณ์เย็บผ้า ข้อกำหนดทั่วไปของ ESKD: ประเภท ความครบถ้วน

แผ่นโกงเพิ่มเมื่อ 28/11/2550

เทคโนโลยีการผลิตชิ้นส่วนและส่วนประกอบเชิงเทียน การเลือกใช้วัสดุ ความสมเหตุสมผลของเทคโนโลยีสำหรับการผลิตชิ้นส่วน การเลือกการเปลี่ยนแปลงทางเทคโนโลยีและการดำเนินงาน ลำดับการผลิตผลิตภัณฑ์เชิงศิลปะโดยใช้การประมวลผลด้วยแรงดันของชิ้นส่วน

งานหลักสูตรเพิ่มเมื่อ 01/04/2016

การประเมินความสามารถในการผลิตผลิตภัณฑ์ ทบทวนวิธีการผลิตชิ้นส่วน ดำเนินการตามเส้นทางกระบวนการ เหตุผลในการแบ่งประเภทของชิ้นงานและวิธีการผลิต การคำนวณเงื่อนไขการตัดระหว่างการกลึง การพัฒนาอุปกรณ์เทคโนโลยี

งานหลักสูตรเพิ่มเมื่อวันที่ 12/01/2559

การกำหนดเส้นทางการทำที่ใส่ดินสอ การเลือกวัสดุ เส้นทางเทคโนโลยีสำหรับการแปรรูปชิ้นส่วนด้วยต้นทุน อุปกรณ์ และอุปกรณ์เทคโนโลยีขั้นต่ำที่ลดลง การศึกษาความเป็นไปได้ของกระบวนการผลิตผลิตภัณฑ์

การนำเสนอเพิ่มเมื่อ 04/06/2011

ระเบียบวิธีในการคำนวณจลนศาสตร์ แรง และความแข็งแรงของหน่วยและชิ้นส่วนของอุปกรณ์ไฟฟ้า คุณสมบัติของการเลือกใช้วัสดุ ประเภทของการบำบัดความร้อนสำหรับส่วนประกอบและชิ้นส่วนของอุปกรณ์โรงไฟฟ้าตลอดจนระบบสนับสนุน

งานหลักสูตร เพิ่มเมื่อ 12/14/2010

การกำหนดความเข้มข้นของแรงงานในการผลิตชิ้นส่วนแผ่นบาง การคำนวณจำนวนบุคลากร การคำนวณปริมาณที่ต้องการ อุปกรณ์เทคโนโลยี. เค้าโครงไซต์ การพัฒนาตารางเวลาสำหรับการเตรียมเทคโนโลยีการผลิต

งานหลักสูตร เพิ่มเมื่อ 12/02/2009

วัตถุประสงค์และคุณสมบัติการออกแบบของชิ้นส่วน "เฟือง" และ "ฝาครอบ" การเลือกและเหตุผลของวิธีการรับช่องว่าง คุณสมบัติทางเคมี เครื่องกล และเทคโนโลยีของเหล็ก การเลือกอุปกรณ์และอุปกรณ์เสริมสำหรับการหล่อชิ้นส่วน การคำนวณเชิงวิเคราะห์

งานหลักสูตร เพิ่มเมื่อ 18/09/2013

การคำนวณและพัฒนาการออกแบบอุปกรณ์เทคโนโลยีสำหรับการผลิตผลิตภัณฑ์ลูกฟูก การคำนวณอุปกรณ์ทำรัง การออกแบบโพรงสร้างแบบฟอร์ม การคำนวณการหดตัวและขนาดสุดท้ายของชิ้นส่วนขึ้นรูป การคำนวณความร้อนของอุปกรณ์

งานหลักสูตรเพิ่มเมื่อ 23/08/2014

คุณสมบัติของเทคโนโลยีการผลิตโครงสร้างมาตรฐานโดยใช้ตัวอย่างตัวถัง ศึกษาลักษณะการต่อชิ้นส่วนต่างๆ เข้าด้วยกัน การเลือกวิธีการเชื่อมและอุปกรณ์ วิธีการขนส่ง การติดตั้งและการยึดชิ้นส่วน คุณสมบัติของวัสดุ

พวกเขาครอบครองหนึ่งในผู้นำในด้านวัสดุโครงสร้างสำหรับวิศวกรรมเครื่องกล ดังนั้นการบริโภคพลาสติกในอุตสาหกรรมนี้จึงสามารถเทียบเคียงได้ (ในหน่วยปริมาตร) กับการบริโภคเหล็ก การใช้สีและสารเคลือบเงา เส้นใยสังเคราะห์ กาว ยาง ฯลฯ ก็เพิ่มขึ้นอย่างต่อเนื่องเช่นกัน

ความเป็นไปได้ของการใช้โพลีเมอร์ในงานวิศวกรรมเครื่องกลพิจารณาจากความเป็นไปได้ในการลดต้นทุนของผลิตภัณฑ์เป็นอันดับแรก ในขณะเดียวกันพารามิเตอร์ทางเทคนิคและเศรษฐศาสตร์ที่สำคัญที่สุดของเครื่องจักรก็ได้รับการปรับปรุงเช่นกัน: น้ำหนักลดลง, ความทนทาน, ความน่าเชื่อถือ ฯลฯ เพิ่มขึ้น อันเป็นผลมาจากการดำเนินการ โพลีเมอร์ทรัพยากรโลหะถูกปล่อยออกมา และเนื่องจากการลดของเสียในระหว่างการรีไซเคิล อัตราการใช้วัสดุจึงเพิ่มขึ้นอย่างมาก (ค่าเฉลี่ยสำหรับอัตราการใช้พลาสติกจะสูงกว่าโลหะประมาณ 2 เท่า)

ข้อได้เปรียบหลักของวัสดุโครงสร้างโพลีเมอร์:

- เฉพาะเจาะจงสูง (อัตราส่วนความแข็งแรงต่อความหนาแน่น);

- ความต้านทานการสึกหรอ

- ความต้านทานต่ออิทธิพลทางเคมี

- ลักษณะอิเล็กทริกที่ดี

- คุณสมบัติของวัสดุโพลีเมอร์สามารถเปลี่ยนแปลงได้หลากหลายโดยการปรับเปลี่ยนโพลีเมอร์หรือรวมเข้ากับส่วนผสมต่างๆ โดยเฉพาะอย่างยิ่ง ด้วยการใส่สารตัวเติมที่เหมาะสมลงในโพลีเมอร์ (ดู) จึงเป็นไปได้ที่จะได้รับวัสดุเสียดสีและต้านการเสียดสี เช่นเดียวกับวัสดุที่มีคุณสมบัติเป็นสื่อกระแสไฟฟ้า แม่เหล็ก และคุณสมบัติพิเศษอื่นๆ

ข้อเสียของวัสดุโพลีเมอร์ ได้แก่ :

- แนวโน้มที่จะแก่ชรา

- แนวโน้มที่จะเสียรูปภายใต้ภาระ (คืบ);

- การพึ่งพาลักษณะความแข็งแกร่งในโหมดการโหลด (อุณหภูมิ, เวลา)

- ทนความร้อนค่อนข้างต่ำ

- ค่าสัมประสิทธิ์อุณหภูมิที่ค่อนข้างใหญ่ของการขยายตัวเชิงเส้น

- การเปลี่ยนแปลงขนาดเมื่อวัสดุสัมผัสกับความชื้นหรือสภาพแวดล้อมที่รุนแรง

ชิ้นส่วนเครื่องจักรและส่วนประกอบที่หลากหลาย รวมถึงอุปกรณ์เทคโนโลยีเพื่อวัตถุประสงค์ต่างๆ ทำจากพลาสติก

ขอบเขตหลักของการใช้พลาสติกในวิศวกรรมเครื่องกล:

ประเภทของชิ้นส่วน ส่วนประกอบเครื่องจักรและอุปกรณ์เทคโนโลยีและวัสดุโพลีเมอร์ที่เหมาะสมสำหรับการผลิต:

- เกียร์และล้อหนอน: โพลีเอไมด์, , เพนทาพลาส, โพลีคาร์บอเนต, , ไฟเบอร์กลาส, textolite, ;

- รอก, ล้อเลื่อน, ที่จับ, ปุ่ม: โพลีเอไมด์, อะมิโนพลาส, ไฟเบอร์กลาส, ข้อความ, พลาสติกไม้;

- ลูกกลิ้ง ลูกกลิ้ง นักวิ่ง: โพลีเอไมด์, โพรพิลีน, โพลีคาร์บอเนต, พลาสติกไม้;

- แบริ่งธรรมดา: โพลีเอไมด์, โพรพิลีน, เพนทาพลาส, โพลีคาร์บอเนต, โพลีฟอร์มาลดีไฮด์, ฟีนอล, ไฟเบอร์กลาส, ข้อความ, พลาสติกไม้;

- คู่มือเครื่อง: โพลีเอไมด์, พลาสติกอีพอกซี, textolite;

- ชิ้นส่วนแบริ่งกลิ้ง:โพลีเอไมด์, โพลีคาร์บอเนต, โพลีฟอร์มาลดีไฮด์;

- ผ้าเบรก, ผ้าเบรก: ฟีนอล, ไฟเบอร์กลาส, ไม้พลาสติก;

- ท่อ ข้อต่อ ตัวกรองสำหรับระบบน้ำมันและน้ำ: โพลีเอทิลีน, โพลีไวนิลคลอไรด์, โพรพิลีน, โพลีคาร์บอเนต, ไฟเบอร์กลาส;

- ชิ้นส่วนการทำงานของพัดลม ปั๊ม และเครื่องไฮดรอลิก: โพลีเอไมด์, โพลีเอทิลีน, โพลีไวนิลคลอไรด์, โพรพิลีน, เพนทาพลาส, โพลีคาร์บอเนต, ไฟเบอร์กลาส

- ซีล: โพลีเอไมด์, โพลีเอทิลีน, โพลีไวนิลคลอไรด์, โพรพิลีน;

- ปลอก ตัวเรือน ฝาครอบ ถัง: โพลีเอทิลีน, อะมิโนพลาสต์, โพลีไวนิลคลอไรด์, โพรพิลีน, โพลีอะคริเลต, โพลีคาร์บอเนต, ฟีโนพลาสต์, ไฟเบอร์กลาส;

- ชิ้นส่วนของอุปกรณ์และเครื่องจักร กลศาสตร์ที่แม่นยำ: โพลีเอไมด์, โพลีเอทิลีน, โพลีไวนิลคลอไรด์, โพรพิลีน, เพนทาพลาส, โพลีคาร์บอเนต, โพลีฟอร์มาลดีไฮด์, ฟีนอลิก, ไฟเบอร์กลาส;

- โบลท์, น็อต, แหวนรอง: โพลีเอไมด์, โพลีเอทิลีน, อะมิโนพลาสต์, โพลีไวนิลคลอไรด์, โพรพิลีน, เพนทาพลาส, โพลีคาร์บอเนต, โพลีฟอร์มาลดีไฮด์, ฟีโนพลาสต์, ไฟเบอร์กลาส;

- สปริง สปริง กลไกลูกเบี้ยว วาล์ว: โพลีเอไมด์, โพลีไวนิลคลอไรด์, โพรพิลีน, โพลีคาร์บอเนต, โพลีฟอร์มาลดีไฮด์, เท็กซ์โรไลต์, ไฟเบอร์กลาส;

- องค์ประกอบโครงสร้างขนาดใหญ่ ภาชนะ ถาด ฯลฯ: เอทิลีน, โพลีไวนิลคลอไรด์, โพลีสไตรีน, ไฟเบอร์กลาส;

- ชิ้นส่วนฉนวนไฟฟ้า แผง แผงบัง แผงหน้าปัด: โพลีเอไมด์, โพลีเอทิลีน, ฟลูออโรพลาสติก, อะมิโนพลาสต์, โพลีไวนิลคลอไรด์, โพรพิลีน, โพลิสไตรีน, โพลีอะคริเลต, พลาสติกอีพอกซี, เพนทาพลาสติก, โพลีคาร์บอเนต, โพลีฟอร์มาลดีไฮด์, พลาสติกฟีนอลิก, ไฟเบอร์กลาส, ข้อความ, พลาสติกไม้, ไฟเบอร์กลาส;

- ชิ้นส่วนทางแสงที่ส่งผ่านแสง (เลนส์ แว่นสายตา ฯลฯ): โพลีเอทิลีน, อะมิโนพลาสต์, โพรพิลีน, โพลีสไตรีน, โพลีอะคริเลต, โพลีคาร์บอเนต;

- เครื่องถ่ายเอกสาร เทมเพลตการควบคุม: โพลีเอทิลีน, โพลีไวนิลคลอไรด์, โพรพิลีน, พลาสติกอีพอกซี;

- แสตมป์แผ่นเย็น: พลาสติกอีพอกซี, เพนทาพลาส, พลาสติกฟีนอลิก, พลาสติกไฟเบอร์กลาส;

- รุ่นโรงหล่อ: โพลีสไตรีน, โพลีอะคริเลต, พลาสติกอีพอกซี, พลาสติกฟีนอลิก, ไฟเบอร์กลาส;

ด้านล่างนี้เป็นตัวอย่างการใช้วัสดุโพลีเมอร์ในการผลิตชิ้นส่วนเพื่อวัตถุประสงค์ทางวิศวกรรมทั่วไป (ตลับลูกปืน เกียร์ สายพาน รอก ฯลฯ) ดูข้อมูลเฉพาะของการใช้วัสดุเหล่านี้ในสาขาวิศวกรรมเครื่องกลสาขาต่างๆ , , โพลีเมอร์ในวิศวกรรมไฟฟ้า โพลีเมอร์ในการขนส่งทางรถไฟ

- สำหรับการผลิตตลับลูกปืนธรรมดา ใช้วัสดุหลากหลายชนิดที่มี ความต้านทานการสึกหรอสูงและค่าสัมประสิทธิ์แรงเสียดทานต่ำ(ดูวัสดุโพลีเมอร์ต้านการเสียดสี) และยัง ทนความร้อน ความคงตัวของมิติภายใต้สภาวะการทำงานและอายุการใช้งานที่ยาวนานโดยมีค่าความจุแบริ่งสูง (ผลิตภัณฑ์ของน้ำหนักบรรทุกที่อนุญาตและความเร็วในการเลื่อน) ความต้านทานการสึกหรอ ความสามารถในการรับน้ำหนัก และคุณสมบัติอื่นๆ ของวัสดุตลับลูกปืนจะเพิ่มขึ้นอย่างรวดเร็วเมื่อมีการเติมสารตัวเติมเข้าไป (เมื่อเติมด้วยกราไฟท์คริสตัลไลน์ ความต้านทานการสึกหรอจะเพิ่มขึ้น 1,000 เท่า) ตลับลูกปืนจาก ฟลูออโรเรซิ่น-4 ที่เติมกราไฟท์สามารถทำงานได้โดยไม่ต้องหล่อลื่นและในสภาพแวดล้อมที่รุนแรง (ดูพลาสติกกราไฟท์)

- ข้อกำหนดพื้นฐานสำหรับพลาสติกสำหรับเกียร์ - สูง ความแข็งแรงของการสัมผัสและความต้านทานการดัดงอ, ความต้านทานการสึกหรอ, ความสามารถในการทำให้หมาด ๆ, ความทนทานแบบไดนามิก, ความเสถียรของมิติ. เมื่อใช้พลาสติกที่ตรงตามข้อกำหนดเหล่านี้ ความทนทานของล้อจะเพิ่มขึ้น ระดับเสียงลดลงโดยเฉลี่ย 1.5 เท่า ความไวของการส่งผ่านต่อการมีสารหล่อลื่นลดลง และข้อกำหนดสำหรับความแม่นยำของการผลิตล้อจะลดลง อย่างไรก็ตามมีฟันซี่เดียวจาก ใยสังเคราะห์ด้วยรูปทรงมาตรฐาน ความแข็งแรงคงที่จะด้อยกว่าฟันที่ทำจากอลูมิเนียม เหล็กนิรภัย หรือเหล็กชุบแข็ง 1.4, 3-5 และ 7 เท่า ตามลำดับ การเสียรูปของฟันพลาสติกถึงหนึ่งในสิบของมม. และขนาดของแผ่นสัมผัสจะสมส่วนกับขนาดของฟัน อย่างไรก็ตามด้วยโซลูชั่นทางเทคโนโลยีและเชิงสร้างสรรค์ใหม่ ๆ ทำให้สามารถขยายขอบเขตการใช้งานของล้อเฟืองที่ทำจากพลาสติกเพิ่มความสามารถในการรับน้ำหนักเพิ่มความแม่นยำทางจลนศาสตร์ความต้านทานการสึกหรอ ฯลฯ การเสริมแรงของล้อที่ทำจากพลาสติกด้วยโลหะ (ฮับ จาน ครอบฟัน และองค์ประกอบอื่นๆ ทำจากมัน) ช่วยให้สามารถใช้ประโยชน์จากวัสดุทั้งสองได้อย่างมีประสิทธิภาพสูงสุด

- พลาสติกมีการใช้มากขึ้นแทนเหล็กกล้าไร้สนิมและวัสดุอื่นๆ ในการส่งสัญญาณคลื่น โดดเด่นด้วยความกะทัดรัดและอัตราทดเกียร์ที่ใหญ่ (เช่น จาก 64: 1 ก่อน 320: 1 ) รวมถึงการสร้างดาวด้วย ในการขับเคลื่อนด้วยโซ่

- แบน ลิ่ม และหยัก เข็มขัดพลาสติก (โพลีเอไมด์ โพลีไวนิลคลอไรด์) รวมทั้งยาง (ดูผลิตภัณฑ์ทางเทคนิคของยาง) สามารถใช้ในการส่งกำลังที่สำคัญได้ ต่างจากสายพานที่ทำจากวัสดุแบบดั้งเดิม สายพานที่ทำจากวัสดุโพลีเมอร์สามารถใช้ในสภาพแวดล้อมที่รุนแรงโดยไม่ต้องใช้ลูกกลิ้งปรับความตึง สายพานหลายชั้นที่มีความกว้าง 10-1200 มม. เสริมด้วยเส้นใยสังเคราะห์สามารถใช้ส่งกำลังได้สูงถึง 3600 kW ที่ความเร็ว 50 -80 ม./วินาที. แอปพลิเคชัน ในสายพานขับ รอกที่ทนทานและทนต่อการสึกหรอทำจากพลาสติกโดยมีความหนาแน่นต่ำค่าสัมประสิทธิ์การยึดเกาะกับสายพานสูงความเสถียรของมิติสามารถลดแรงเฉื่อยเพิ่มอายุการใช้งานของสายพานลดพลังงานที่เครื่องจักรใช้และในบางกรณี เพิ่มความสามารถในการยึดเกาะของเกียร์

- การใช้วัสดุโพลีเมอร์ สำหรับบล็อกซับและดรัมของอุปกรณ์ยก เพิ่มความต้านทานของชิ้นส่วนเหล่านี้และเพิ่มความทนทานของเชือก

- การใช้งาน ท่อที่ทำจากวัสดุโพลีเมอร์ แทนที่จะเป็นโลหะทำให้การติดตั้งง่ายขึ้นเนื่องจากการลดน้ำหนัก ลดการสูญเสียไฮดรอลิกและการใช้พลังงานในการขนย้ายวัสดุ ความจุท่อเพิ่มขึ้น อายุการใช้งานเพิ่มขึ้น (โดยเฉพาะในสภาพแวดล้อมที่รุนแรงทั้งบนบกและในน้ำ) และความต้านทานต่อค้อนน้ำ .

- แอปพลิเคชัน ท่อโพลีเมอร์โปร่งใส นอกจากนี้ยังช่วยให้คุณติดตามความเคลื่อนไหวของผลิตภัณฑ์ด้วยสายตา สำหรับท่อที่ทำจากวัสดุโพลีเมอร์ โปรดดูโพลีเมอร์ในด้านการเกษตรและการจัดการน้ำ โพลีเมอร์ในการก่อสร้าง

- วัสดุหลัก สำหรับการปิดผนึกปะเก็น ซึ่งนอกเหนือจากความต้านทานการสึกหรอและความร้อนสูงแล้วยังต้องมีความต้านทานในสภาพแวดล้อมที่รุนแรงต่างๆ อีกด้วย คือยางที่มีส่วนประกอบของคลอโรพรีน บิวทาไดอีนไนไตรล์ ออร์กาโนซิลิกอน ที่ประกอบด้วยฟลูออรีน และอื่นๆ ยาง วัตถุประสงค์พิเศษ(ดูยางสังเคราะห์ ผลิตภัณฑ์ยางทางเทคนิค) ในการซีลข้อต่อที่เคลื่อนไหวหรือข้อต่อที่ต้องรับแรงกดดันสูง มักใช้ซีลพลาสติก

- ใช้วัสดุโพลีเมอร์ สำหรับแก้ไขการเชื่อมต่อแบบเกลียว ดำเนินการในรูปแบบต่างๆ: การใช้น็อตพลาสติกซึ่งเกลียวถูกสร้างขึ้นโดยการขันสลักเกลียวโลหะเข้าไปโดยใช้แหวนรองและเม็ดมีดพลาสติกรวมถึงการใช้สารประกอบที่แข็งตัวเร็ว (ดูสารประกอบโพลีเมอร์) วิธีการยึดเหล่านี้ช่วยให้มั่นใจได้ถึงอายุการใช้งานที่เพิ่มขึ้นของการเชื่อมต่อแบบเกลียว ซึ่งทำหน้าที่ขององค์ประกอบการปิดผนึกไปพร้อมๆ กัน

- สารประกอบอีพอกซีและอะคริเลต ใช้เป็นตัวชดเชยข้อผิดพลาดสากลเมื่อประกอบส่วนประกอบและอุปกรณ์ของเครื่องจักร ด้วยการใช้งาน กระบวนการประกอบ (เช่น กระปุกเกียร์) จะลดลงเหลือเพียงการติดตั้งชิ้นส่วนด้วยความแม่นยำที่ต้องการ และเติมช่องว่างระหว่างชิ้นส่วนที่ผสมพันธุ์ด้วยสารประกอบ ด้วยการเติมช่องว่าง สารประกอบจะชดเชยข้อผิดพลาดทั้งหมดในการประมวลผลและการประกอบชิ้นส่วน การใช้ตัวชดเชยทำให้สามารถขยายความคลาดเคลื่อนสำหรับการผลิตพื้นผิวได้ 2-3 คลาส ลดต้นทุนในการแปรรูปชิ้นส่วน และลดความเข้มแรงงานในการประกอบ ความแม่นยำที่ระบุของลิงค์ปิดของโซ่มิติการประกอบสามารถมั่นใจได้ในการจัดตำแหน่งเดียว

- โดยใช้ กาว(ดูกาวสังเคราะห์) จัดการสร้างได้ ล้อเฟืองสำเร็จรูปที่ทำจากโลหะและพลาสติก ช่วยให้การประกอบชุดตลับลูกปืนง่ายขึ้น ลดต้นทุนการซ่อมเครื่องจักร และเพิ่มความน่าเชื่อถือ ตัวอย่างเช่น จากการใช้ไกด์ที่มีแผ่นกาวที่ทำจากวัสดุกันการเสียดสี ทำให้คุณสมบัติการทำงานของเครื่องมือกลเพิ่มขึ้นและทำให้การซ่อมแซมง่ายขึ้น การใช้กาวสังเคราะห์ในการผลิตแผ่นแม่เหล็กทำให้คุณสมบัติการเป็นฉนวนไฟฟ้าดีขึ้น

- อุปกรณ์เทคโนโลยีที่ทำจากพลาสติก (ตัวนำสำหรับเจาะชิ้นส่วน แม่แบบสำหรับทดสอบชิ้นส่วนที่มีโครงสร้างที่ซับซ้อน ตราประทับ อุปกรณ์สำหรับทำเครื่องหมาย ฯลฯ) มีน้ำหนักเบากว่า ราคาถูกกว่า และผลิตได้ง่ายกว่าโลหะที่คล้ายคลึงกัน คุณสมบัติการดำเนินงานของอุปกรณ์ดังกล่าวจะเพิ่มขึ้นเมื่อเป็นเช่นนั้น การเสริมแรงด้วยโลหะโดยใช้เส้นใยโลหะเป็นสารตัวเติมหรือการทำให้พื้นผิวการทำงานเป็นโลหะ (ดูการทำให้เป็นโลหะของพลาสติก) วัสดุต่างๆ ผลิตจากพลาสติก อุปกรณ์โรงหล่อ . ดังนั้นในอุตสาหกรรมจึงมีการใช้วิธีการหล่อชิ้นส่วนโดยใช้แบบจำลองที่ถูกเผาไหม้อย่างกว้างขวาง , จาก ฟีโนพลาสติกการผลิต สารประกอบการขึ้นรูป แม่พิมพ์เปลือก และแกน . วัสดุโพลีเมอร์ยังทำหน้าที่เป็นสารยึดเกาะในเครื่องมือขัด (เช่น ในการผลิตกระดาษทรายทนความร้อนและน้ำ)

- การใช้สีและสารเคลือบเงาและอื่นๆ วัสดุโพลีเมอร์สำหรับการป้องกันการกัดกร่อนของโครงสร้างโลหะ ในระหว่างการก่อสร้าง การขนส่ง การอนุรักษ์ และการดำเนินงานตลอดจนการตกแต่งและให้คุณสมบัติพิเศษ (ฉนวนไฟฟ้า การป้องกันแรงเสียดทาน ฯลฯ ) ปริมาณการใช้วัสดุดังกล่าวคือ -30% ของปริมาณการใช้วัสดุโพลีเมอร์ทั้งหมดในวิศวกรรมเครื่องกล ดูสีและสารเคลือบวานิช ป้องกันการกัดกร่อน เคลือบโพลีเมอร์,สีป้องกันและเคลือบวานิช, การพ่น

ที่จะได้รับ ข้อมูลเพิ่มเติมและ (หรือ) หากต้องการค้นหาข่าวสารล่าสุดในหัวข้อนี้ โปรดไปที่แท็บเฉพาะเรื่อง: นอกจากนี้ คุณสามารถใช้แท็กเฉพาะเรื่องอื่นๆ ได้ (ดูด้านล่าง)

บรรณานุกรม: ความหมาย: โวลมีร์เอ. S, Pavlenko V.F., Ponomarev A.T., กลศาสตร์ของโพลีเมอร์, หมายเลข 1, 105 A972); การใช้พลาสติกวิศวกรรมในการผลิต อากาศยานเอ็ด A. L. Abibova, M. , 1971; Pavlenko V.F. โรงไฟฟ้าสำหรับเครื่องบินขึ้นและลงจอดในแนวดิ่ง, M. , 1972; Bulatov G. A. , โฟมโพลียูรีเทนและการใช้งานบนเครื่องบิน, M. , 1970; Prigoda B. A. , Kokunko V. S. , เสาอากาศ radomes สำหรับเครื่องบิน, M. , 1070; Scow A. L., วารสาร SAMPE, 8, ฉบับที่ 2, 25 A972); Peterson G. P., AIAA Paper, เลขที่ 367, 1, A971); WetterR., Kunststoffe, 10, หมายเลข 10, 756 A970); Johnson Z. P., Rubber World, 161, no. 6, 79 A970); สารานุกรมวิทยาศาสตร์และเทคโนโลยีโพลีเมอร์, v. 1, N.Y.-, 1964, หน้า 568. G. S. Golovkin

การพัฒนาของอุตสาหกรรมวิศวกรรมที่พบในรัสเซียในปัจจุบัน ซึ่งรับประกันการนำกระบวนการทางเทคโนโลยีไปใช้ในการผลิตบรรจุภัณฑ์และบรรจุภัณฑ์โพลีเมอร์ เช่นเดียวกับนวัตกรรมอื่น ๆ นั้นมาพร้อมกับการเกิดขึ้นของปัญหาทุกประเภท ซึ่งเราต้องการดึงความสนใจของคุณ ความสนใจ.

การเกิดขึ้นของพื้นที่ใหม่ของอุตสาหกรรมอุตสาหกรรมยังนำไปสู่การเกิดขึ้นของคำศัพท์พิเศษซึ่งค่อนข้างแพร่หลาย แต่น่าเสียดายที่ไม่ได้ใช้อย่างถูกต้องเสมอไปแม้แต่ในหมู่ผู้เชี่ยวชาญก็ตาม สถานการณ์นี้ก่อให้เกิดปัญหาบางประการไม่เพียงแต่ในการรับรู้ข้อมูลประเภทต่างๆ เกี่ยวกับบรรจุภัณฑ์และอุปกรณ์โพลีเมอร์สำหรับการผลิตเท่านั้น แต่สิ่งที่ยอมรับไม่ได้ยิ่งกว่านั้นก็มักจะทำให้เข้าใจผิด สร้างแนวคิดที่ผิดในบางแง่มุมที่เกี่ยวข้องกับการผลิตและการใช้งาน ของวัสดุโพลีเมอร์ บรรจุภัณฑ์ ลองทำความเข้าใจคำจำกัดความพื้นฐาน แนวคิด และประเภททางเศรษฐกิจที่มาพร้อมกับกระบวนการผลิตบรรจุภัณฑ์และอุปกรณ์โพลีเมอร์สำหรับการนำไปปฏิบัติ

หากคุณอ้างถึง GOST 17527-86 "บรรจุภัณฑ์ข้อกำหนดและคำจำกัดความ" จะเห็นได้ชัดว่าบรรจุภัณฑ์นั้นเป็นที่เข้าใจกันว่าเป็นชุดมาตรการป้องกันและวิธีการวัสดุบางชุด (ตัวเอียงของเรา) ที่ให้ความมั่นใจในการเตรียมผลิตภัณฑ์ประเภทต่าง ๆ เพื่อการขนส่งและ ความปลอดภัยของวัสดุ จากคำจำกัดความข้างต้นเป็นที่ชัดเจนว่าผู้พัฒนา GOST ค้นหาคำจำกัดความเดียวเพื่อรวมแนวคิดของการบรรจุเป็นกระบวนการทางเทคโนโลยีที่ซับซ้อนซึ่งรับประกันการบรรจุผลิตภัณฑ์โดยใช้อุปกรณ์พิเศษหรือด้วยตนเองในอีกด้านหนึ่ง เป็นวิธีการทางวัสดุ (ผลิตภัณฑ์บางประเภท) ทำให้มั่นใจในการปกป้องผลิตภัณฑ์จากความเสียหายหรือสูญหายระหว่างการขนส่ง คลังสินค้า และการจัดเก็บ ดังนั้นความหมายที่แตกต่างอย่างสิ้นเชิงที่สามารถนำมารวมกับคำว่า "บรรจุภัณฑ์" ได้ เราจะไม่พูดถึงข้อดีหรือข้อเสีย คำจำกัดความนี้แต่เราทราบถึงความจริงที่ว่ามันไม่ได้ส่งผลกระทบต่อแนวคิดเช่น "คอนเทนเนอร์" เลยซึ่งเป็นส่วนสำคัญและบางครั้งก็เป็นเพียงองค์ประกอบ (วิธีการ) ของบรรจุภัณฑ์เท่านั้น แต่ยังแสดงถึงผลิตภัณฑ์ประเภทเฉพาะสำหรับการวางผลิตภัณฑ์ด้วย ในหลายกรณี เป็นการยากที่จะแยกแยะระหว่างแนวคิดของ "คอนเทนเนอร์" และ "บรรจุภัณฑ์" ดังนั้นในวรรณกรรมจึงมักใช้แนวคิดทั่วไปที่กำหนดว่าเป็นวัสดุบรรจุภัณฑ์ เทคโนโลยีสำหรับการผลิตผลิตภัณฑ์ดังกล่าวจากวัสดุและอุปกรณ์โพลีเมอร์สำหรับการใช้งานจะกล่าวถึงด้านล่าง

ในทางปฏิบัติของโลก มีวิธีทางเทคโนโลยีที่หลากหลายสำหรับการประมวลผลวัสดุโพลีเมอร์เป็นวัสดุบรรจุภัณฑ์ ซึ่งนำไปใช้กับอุปกรณ์พิเศษประเภทที่เกี่ยวข้อง สิ่งที่พบบ่อยที่สุด ได้แก่ การฉีดขึ้นรูป การอัดขึ้นรูปและการฉีดเป่า การขึ้นรูปแบบนิวแมติกและสุญญากาศ การขึ้นรูปด้วยความร้อนด้วยกลไก ตลอดจน เทคโนโลยีการอัดขึ้นรูปสำหรับการผลิตวัสดุแผ่นและฟิล์ม. ให้เราพิจารณาสาระสำคัญของวิธีการทางเทคโนโลยีเหล่านี้ โดยคำนึงถึงผลิตภัณฑ์บรรจุภัณฑ์โพลีเมอร์ที่ทำจากวัสดุโพลีเมอร์เทอร์โมพลาสติก ซึ่งมักเรียกว่าเทอร์โมพลาสติก

วิธีการฉีดขึ้นรูปเทอร์โมพลาสติก (รูปที่ 1)ประกอบด้วยความจริงที่ว่าวัสดุโพลีเมอร์เริ่มต้นในรูปของเม็ดหรือผงจะถูกโหลดลงในถังของเครื่องฉีดพลาสติกซึ่งจะถูกยึดด้วยสกรูหมุน (ตัวหนอน) 3 และถูกลำเลียงไปตามแกนของกระบอกให้ความร้อนแบบพลาสติก 2 เข้าสู่ส่วนของหัวฉีดโดยผ่านจากสถานะของแข็งไปสู่สถานะหลอมละลาย เมื่อปริมาณพอลิเมอร์หลอมเหลวที่ต้องการสะสมสะสม 4 ส่วนหลังถูกฉีดเนื่องจากการเคลื่อนตัวของสกรูผ่านหัวฉีดพิเศษ 5 ลงในแม่พิมพ์ฉีดแช่เย็นแบบปิด 1 . โพลีเมอร์หลอมละลายที่เติมโพรงแม่พิมพ์จะถูกกักไว้ในนั้นเป็นระยะเวลาหนึ่งภายใต้ความกดดันและเย็นตัวลง จากนั้นเปิดแม่พิมพ์ฉีดซึ่งเป็นผลิตภัณฑ์สำเร็จรูป 6 จะถูกลบออกจากโพรง และวงจรการขึ้นรูปจะทำซ้ำ

วิธีการนี้ถูกนำมาใช้โดยใช้อุปกรณ์พิเศษที่เรียกว่า เครื่องฉีดพลาสติก(เรียกว่าเครื่องฉีดพลาสติกที่ผลิตก่อนหน้านี้ในสหภาพโซเวียต "เครื่องฉีดพลาสติก" ) และมีข้อดีหลายประการเมื่อเทียบกับวิธีการขึ้นรูปผลิตภัณฑ์โพลีเมอร์แบบอื่น: ผลผลิตสูง ระดับสูงการใช้เครื่องจักรและระบบอัตโนมัติของกระบวนการที่กำลังดำเนินการ การไม่มีขั้นตอนของการได้รับช่องว่างสำหรับผลิตภัณฑ์การขึ้นรูป ของเสียจำนวนเล็กน้อย ความเป็นไปได้ของการขึ้นรูปผลิตภัณฑ์ที่มีการกระจายความหนาของผนังเกือบทุกรูปแบบ ข้อเสียได้แก่ ไม่สามารถขึ้นรูปผลิตภัณฑ์กลวงชนิดปิดได้ (ขวด กระป๋อง ฯลฯ) และผลิตภัณฑ์ขนาดใหญ่ ในเวลาเดียวกัน วิธีการนี้มีพื้นฐานทางทฤษฎีที่ได้รับการพัฒนามาอย่างดี มีพื้นฐานทางวิทยาศาสตร์และใช้กันอย่างแพร่หลายในวิธีปฏิบัติในการคำนวณและออกแบบเครื่องมือขึ้นรูปสำหรับการนำไปใช้งาน ซึ่งรับประกันการผลิตผลิตภัณฑ์ด้วยพารามิเตอร์ที่ระบุ

การนำวิธีการไปใช้ การอัดขึ้นรูปแบบเป่าของภาชนะโพลีเมอร์และบรรจุภัณฑ์ (รูปที่ 2)มีดังต่อไปนี้: วัสดุโพลีเมอร์เริ่มต้นในรูปแบบของเม็ดหรือผงจะถูกทำให้เป็นพลาสติกด้วยสกรูหมุนของเครื่องอัดรีด (เครื่องอัดรีดแบบสกรู) ในกระบอกสูบที่ให้ความร้อนและกด (อัดขึ้นรูป) ผ่านเครื่องมือขึ้นรูป - หัวอัดรีดแบบวงแหวน 1 โผล่ออกมาในรูปของแท่งเหล็กแท่ง (ปลอก) 2 และตกลงไปในช่องว่างระหว่างครึ่งเปิดของแม่พิมพ์เป่าเย็น 4 ติดตั้งบนแผ่นเคลื่อนย้ายได้ของอุปกรณ์รับ เมื่อชิ้นงานถึงความยาวที่กำหนด แม่พิมพ์แบบครึ่งพิมพ์จะถูกปิด โดยจับชิ้นงานและพองตัวด้วยก๊าซอัดที่จ่ายเข้าไปในโพรงของชิ้นงานผ่านจุกนมที่พองตัว 3 . หลังจากเย็นลง แม่พิมพ์เป่าจะเปิดออกและผลิตภัณฑ์กลวงที่เสร็จแล้ว 5 จะถูกถอดออกจากจุกนมที่พองได้ จากนั้นจึงทำวงจรการขึ้นรูปซ้ำ

วิธีนี้มีข้อดีหลายประการ: ความเรียบง่ายของเทคโนโลยีและความสามารถในการทำให้กระบวนการขึ้นรูปอัตโนมัติเต็มรูปแบบ ผลผลิตสูงรวมกับความสามารถในการรวมการผลิตบรรจุภัณฑ์ในสตรีมเดียวกับการผลิตผลิตภัณฑ์บรรจุภัณฑ์ บรรจุภัณฑ์ การปิดฝา การติดฉลากของ คอนเทนเนอร์ ฯลฯ อุปกรณ์เทคโนโลยีและเครื่องมือขึ้นรูปที่มีราคาค่อนข้างต่ำ (แม่พิมพ์เป่า หัวอัดรีด) ข้อเสียเปรียบหลักของวิธีการนี้มีดังต่อไปนี้: การดำเนินการดำเนินการในสองขั้นตอน (การได้รับท่อเปล่าและการขึ้นรูปแบบเป่าในผลิตภัณฑ์ในภายหลัง) ซึ่งต้องใช้เครื่องมือการขึ้นรูปสองประเภท (หัวอัดรีดเพื่อให้ได้แม่พิมพ์เปล่าและแม่พิมพ์เป่า ); ผลิตภัณฑ์ที่ได้มีความหนาที่แตกต่างกันอย่างมีนัยสำคัญ (ความหนาของผนังไม่สม่ำเสมอ) การปรากฏตัวของขยะทางเทคโนโลยี แต่ข้อดีและเทคนิค ตัวชี้วัดทางเศรษฐกิจวิธีการอย่างต่อเนื่องไม่เพียงแต่รับประกัน "ความอยู่รอด" เท่านั้น แต่ยังรวมถึงการพัฒนาในสภาวะตลาดด้วย ตัวอย่างเช่น เมื่อเร็วๆ นี้ มีข้อมูลเกี่ยวกับวิธีการฉีดขึ้นรูปด้วยวิธีอัดรีดรูปแบบใหม่ๆ และองค์ประกอบการขึ้นรูปของอุปกรณ์สำหรับการใช้งาน การศึกษาบางชิ้นแสดงให้เห็นว่า ตัวอย่างเช่น การบังคับยืดชิ้นงานในระหว่างการพองตัวร่วมกับการระบายความร้อนของผลิตภัณฑ์อย่างเข้มข้นทำให้เกิดการเปลี่ยนแปลงในโครงสร้างของโพลีเมอร์ ซึ่งส่งผลต่อคุณลักษณะด้านสมรรถนะของชิ้นงาน (ความแข็งแรง การซึมผ่านของก๊าซ การนำความร้อน ฯลฯ) อย่างไรก็ตามพันธุ์เหล่านี้ยังไม่แพร่หลายในการผลิตบรรจุภัณฑ์

ความหนาของบรรจุภัณฑ์และบรรจุภัณฑ์โพลีเมอร์ที่เกิดจากการอัดขึ้นรูปเป่าขึ้นรูปอาจมีสาเหตุหลายประการที่เปลี่ยนแปลงไป หนึ่งในนั้นคือการวาดแรงโน้มถ่วงของช่องว่างระหว่างการอัดขึ้นรูปผ่านเครื่องมือขึ้นรูป มีการพัฒนาวิธีการต่างๆ มากมายเพื่อต่อสู้กับปรากฏการณ์นี้ ตัวอย่างเช่น เพื่อลดการวาดแรงโน้มถ่วงของชิ้นงาน ความเร็วในการอัดขึ้นรูปของชิ้นงานจะถูกปรับให้เหมาะสม “การเขียนโปรแกรม” ของชิ้นงานยังใช้กันอย่างแพร่หลาย เมื่อมีการชดเชยแรงโน้มถ่วงของชิ้นงานด้วยการเปลี่ยนความหนาของผนังชิ้นงานอย่างตั้งใจในระหว่างกระบวนการอัดขึ้นรูป เพื่อจุดประสงค์นี้ มีการใช้หัวอัดรีดที่มีการออกแบบพิเศษ ซึ่งทำให้สามารถควบคุมความกว้างของช่องว่างวงแหวนที่ขึ้นรูปของหัวในระหว่างกระบวนการอัดรีดตามโปรแกรมเฉพาะ ความสำเร็จของการ “เขียนโปรแกรม” ชิ้นงานขึ้นอยู่กับความถูกต้องของการแก้ปัญหาการวาดแรงโน้มถ่วง ซึ่งเป็นหน้าที่ในการควบคุมช่องว่างการขึ้นรูปของหัวอัดขึ้นรูป เพื่อให้สอดคล้องกับฟังก์ชันนี้ อุปกรณ์สั่งการและควบคุมที่ควบคุมการทำงานของชุดฉีดขึ้นรูปจากการอัดขึ้นรูปจะถูกตั้งโปรแกรมไว้

การควบคุมช่องว่างการขึ้นรูปของเครื่องมือ (หัวอัดรีดแบบวงแหวน) ยังใช้เพื่อให้ได้ช่องว่างแบบท่อ "ที่ตั้งโปรแกรมไว้" อีกด้วย เพื่อให้มั่นใจว่าการผลิตผลิตภัณฑ์จะมีการกระจายความหนาของผนังตามที่กำหนด งานในการกำหนดฟังก์ชั่นการควบคุมช่องว่างการขึ้นรูปของศีรษะในกรณีนี้นั้นยากกว่าครั้งก่อนมาก ในทางปฏิบัติ ฟังก์ชั่นการควบคุมจะถูกเลือกโดยการทดลองเมื่อทำการขึ้นรูปผลิตภัณฑ์แต่ละชิ้นโดยเฉพาะ

เพื่อจุดประสงค์นี้จะมีการอัดช่องว่างที่มีความหนาของผนังคงที่ก่อน จากนั้นจึงทำเครื่องหมายบนพื้นผิว จากนั้นจึงขยายเข้าไปในผลิตภัณฑ์ ผลิตภัณฑ์ที่ได้จะถูกตัดและวิเคราะห์การกระจายความหนาของผนังเปรียบเทียบกับผลิตภัณฑ์ที่ระบุ จากนั้นจึงทำซ้ำขั้นตอนทั้งหมดแต่มีข้อแตกต่างคือเมื่อทำการอัดขึ้นรูปชิ้นงานโดยการเปลี่ยนช่องว่างของช่องการขึ้นรูปหัวจะเพิ่มหรือลดความหนาของผนังชิ้นงานในตำแหน่งที่ต้องการ (ตามเครื่องหมาย) ตาม ผลการทดลองครั้งก่อน ผลิตภัณฑ์ผลลัพธ์จะต้องได้รับการวิเคราะห์อีกครั้งและจะดำเนินต่อไปจนกว่าการกระจายความหนาของผนังในผลิตภัณฑ์ผลลัพธ์จะสอดคล้องกับค่าที่ระบุ ขั้นตอนนี้บางครั้งทำซ้ำหลายสิบครั้งขึ้นไป ต้องใช้ค่าแรง การใช้วัตถุดิบ ความร้อนและพลังงาน นอกจากนี้บ่อยครั้งที่ปรากฎว่าการออกแบบที่ได้รับการออกแบบของผลิตภัณฑ์ไม่อนุญาตให้ทำการขึ้นรูปด้วยการกระจายความหนาของผนังที่กำหนดเลย

ปัญหาในทางปฏิบัติที่สำคัญอีกประการหนึ่งที่ต้องแก้ไขเมื่อนำวิธีการดังกล่าวไปใช้พิจารณาคือความจำเป็นที่ต้องคำนึงถึงปรากฏการณ์ของการคืนตัวที่ยืดหยุ่นสูงที่สังเกตได้ในระหว่างการอัดขึ้นรูปช่องว่าง และซึ่งประกอบด้วยการเปลี่ยนแปลงในมิติทางเรขาคณิต (“การบวม”) ของ การอัดรีดที่สัมพันธ์กับมิติทางเรขาคณิตของช่องขึ้นรูปของเครื่องมือ โดยไม่ต้องวิเคราะห์แนวคิดทางทฤษฎีเกี่ยวกับสาระสำคัญของกระบวนการนี้และวิธีการอธิบายเราจะเน้นเฉพาะความเกี่ยวข้องของการพิจารณาปรากฏการณ์นี้จากมุมมองของการคำนวณและการออกแบบพารามิเตอร์ทางเรขาคณิตขององค์ประกอบการทำโปรไฟล์ (แมนเดรล) และหัวฉีด) ของหัวอัดรีด เพื่อให้มั่นใจในการผลิตช่องว่างด้วยพารามิเตอร์ทางเรขาคณิตที่กำหนด

วิธี การฉีดขึ้นรูปเป่าคือขั้นตอนแรกของกระบวนการฉีดขึ้นรูป (ดูด้านบน) จะสร้างท่อเปล่าที่เรียกว่าพรีฟอร์ม ซึ่งจากนั้นจะพองตัวเป็นผลิตภัณฑ์กลวง วิธีนี้สามารถดำเนินการได้ตามรูปแบบเทคโนโลยีสองแบบ ประการแรกเกี่ยวข้องกับการเป่าขึ้นรูปช่องว่างที่เกิดขึ้นทันทีหลังจากขั้นตอนการฉีดขึ้นรูป เพื่อจุดประสงค์นี้ เครื่องฉีดขึ้นรูปที่ให้บริการการขึ้นรูปช่องว่างจะถูกติดตั้งด้วยหน่วยเพิ่มเติมที่จะพองช่องว่างเข้าไปในผลิตภัณฑ์ ในกรณีนี้ ช่องหล่อแบบท่อที่เหลืออยู่บนแกนกลวงหลังจากเปิดแม่พิมพ์ฉีดแล้ว จะถูกถ่ายโอนไปยังหน่วยเป่าขึ้นรูปที่มีแม่พิมพ์เป่า ซึ่งในช่องว่างนั้นจะถูกพองเข้าไปในผลิตภัณฑ์ ตามโครงการที่สอง (รูปที่ 3)ขั้นตอนในการรับช่องว่างและเป่าขึ้นรูปเป็นผลิตภัณฑ์จะดำเนินการแยกจากกัน ในกรณีนี้ เพื่อผลิตผลิตภัณฑ์ที่ขึ้นรูปขั้นต้น จะใช้เครื่องฉีดขึ้นรูปทั่วไปที่ติดตั้งเครื่องมือขึ้นรูป แต่ขั้นตอนการเป่าขึ้นรูปผลิตภัณฑ์ที่ขึ้นรูปขั้นต้นเป็นผลิตภัณฑ์จะดำเนินการบนสายเป่าพิเศษที่มีถังเก็บ ซึ่งเป็นอุปกรณ์สำหรับปรับทิศทางและเคลื่อนย้ายช่องว่าง และอุปกรณ์ให้ความร้อนแก่ช่องว่าง 1 , หน่วยเป่าขึ้นรูปสำหรับช่องว่างที่ให้ความร้อน 2 ลงในผลิตภัณฑ์ 5 , พร้อมกับพองครึ่งรูปแบบ 4

และจุกนมเป่าลม 3 . เพื่อประโยชน์ วิธีนี้ควรรวมถึงการใช้เครื่องจักรและระบบอัตโนมัติในระดับสูงตลอดจนผลผลิตของอุปกรณ์ที่สูง: สายสำหรับการขึ้นรูปแบบเป่าของผลิตภัณฑ์กลวงจากช่องว่างการฉีดที่ผลิตโดย Sidel (ฝรั่งเศส), Krupp-Kautex (เยอรมนี) ช่วยให้สามารถผลิตได้ตั้งแต่หลายร้อยถึง สินค้าหลายหมื่นรายการต่อชั่วโมง ข้อเสียของวิธีการขึ้นรูปนี้คือค่าใช้จ่ายสูงของอุปกรณ์เทคโนโลยีหลักและเครื่องมือขึ้นรูปที่ใช้ในการดำเนินการ ประการที่สองการใช้ในอุตสาหกรรมของวัสดุโพลีเมอร์เพียงชนิดเดียวเท่านั้น - โพลีเอทิลีนเทเรฟทาเลต นอกจากนี้ผลิตภัณฑ์ที่ผลิตยังมีความหนาต่างกัน

วิธี การขึ้นรูปผลิตภัณฑ์โพลีเมอร์ด้วยลมและสุญญากาศ(รูปที่ 4)อยู่ที่ความจริงที่ว่า แก้ไขตามแนวเส้นในอุปกรณ์จับยึด 4 และติดตั้งไว้เหนือแม่พิมพ์ (forming matrix) 3 แบน (แผ่นหรือฟิล์ม) ว่างเปล่า 1 อุ่นด้วยอุปกรณ์ทำความร้อน 2 จนถึงอุณหภูมิที่กำหนด จากนั้นจึงขึ้นรูปเป็นผลิตภัณฑ์ภายใต้อิทธิพลของความแตกต่างของแรงกดที่เกิดขึ้นระหว่างพื้นผิวของชิ้นงาน 5 . วิธีการนี้มีหลายวิธี โดยให้ความแตกต่างของแรงดันในรูปแบบต่างๆ มีสองอย่างที่แพร่หลายมากที่สุด: การสร้างแรงดันลมส่วนเกินเหนือชิ้นงานและการอพยพปริมาตรของโพรงด้านล่าง

วิธีการนี้ใช้กับเครื่องขึ้นรูปสุญญากาศประเภทต่างๆ การติดตั้งสำหรับการขึ้นรูปด้วยลมเชิงกล และอุปกรณ์ที่ไม่ได้มาตรฐานประเภทต่างๆ ข้อได้เปรียบหลัก ได้แก่ ความเป็นไปได้ในการผลิตผลิตภัณฑ์ขนาดใหญ่ ความเรียบง่ายของเทคโนโลยี และอุปกรณ์พื้นฐานและเครื่องมือขึ้นรูปที่มีต้นทุนค่อนข้างต่ำ ข้อเสียเปรียบหลักเกี่ยวข้องกับผลผลิตต่ำ, การมีอยู่ของการดำเนินการทางเทคโนโลยีเสริม (การตัดและตัดช่องว่างสำหรับการขึ้นรูป, การแปรรูปทางกลของผลิตภัณฑ์สำเร็จรูป), การพึ่งพาช่องว่างเริ่มต้นและปริมาณขยะทางเทคโนโลยีที่ค่อนข้างใหญ่ การพัฒนาและปรับปรุงวิธีการนี้มีวัตถุประสงค์เพื่อสร้างเครื่องจักรและสายการผลิตอัตโนมัติที่ให้ผลผลิตสูง และไม่มีการประมวลผลทางกลเพิ่มเติมของผลิตภัณฑ์ร่วมกับคุณภาพที่น่าพอใจ

วิธี การเปลี่ยนอุณหภูมิแบบกลไก (รูปที่ 5)แตกต่างจากวิธีการขึ้นรูปด้วยลมและสุญญากาศเฉพาะในการขึ้นรูปผลิตภัณฑ์เท่านั้น 5 จากสต็อกแบน 1 ดำเนินการเนื่องจากการเคลื่อนที่ของหมัดขึ้นรูป 3 , ดึงอุปกรณ์ที่อุ่นไว้ล่วงหน้า 2 ชิ้นงานได้รับการแก้ไขในอุปกรณ์จับยึด 4 .

วิธีการนี้ใช้กับเครื่องขึ้นรูปสุญญากาศ อุปกรณ์ปั๊มพิเศษ และสายการผลิตภาชนะจากวัสดุรีด สายการผลิตอัตโนมัติสมัยใหม่ที่สอดคล้องกัน (เช่น จากบริษัท Illig ของเยอรมัน) มีลักษณะเฉพาะด้วยพารามิเตอร์ที่สูงมาก: ความเร็วในการเคลื่อนที่ของวัสดุที่รีดสูงถึงหลายสิบเมตรต่อนาที และผลผลิตชิ้นงานสูงถึงหมื่นผลิตภัณฑ์ต่อชั่วโมง ซึ่งช่วยให้มั่นใจถึงความสามารถในการแข่งขันของวิธีการนี้ แม้จะเกี่ยวข้องกับการฉีดขึ้นรูปผลิตภัณฑ์โพลีเมอร์ก็ตาม ข้อเสียเปรียบหลัก ได้แก่ การขึ้นอยู่กับความพร้อมของวัสดุแผ่นหรือม้วน ของเสียจำนวนมาก และความหนาที่แตกต่างกันอย่างเห็นได้ชัดของผลิตภัณฑ์ที่ได้