Walcarka do walcowania miazgi. Walcarka do blachy

Wraz z rozwojem metalurgii znacznie wzrosły również wymagania stawiane urządzeniom stosowanym w tej dziedzinie, tak że nowoczesna wysokowydajna walcownia różni się od swoich poprzedników.

1 Cel i rola walcowni

Jedną z najważniejszych dziedzin przemysłu jest produkcja metalu i raczej trudno z tym dyskutować, ponieważ nie tylko stan gospodarki narodowej, ale także gospodarki całego państwa zależy od tego, jak rozwinięta jest ta branża. Jednocześnie należy mieć na uwadze, że zapotrzebowanie ludzkości na ten trwały materiał stale rośnie. Dlatego obecnie prawie niemożliwe jest wyobrażenie sobie obszaru przemysłowego, w którym nie brałaby udziału metalurgia. Jest stosowany w inżynierii mechanicznej, budownictwie i przemyśle stoczniowym - ogólnie lista jest długa. Ostatnim etapem technologicznym w produkcji tak potrzebnego materiału jest produkcja wyrobów walcowanych.

Oczywiście możliwe jest osiągnięcie efektu tylko przy użyciu specjalnego sprzętu, który wykonuje walcowanie za pomocą odkształcenia plastycznego. Ogólnie rzecz biorąc, cały kompleks maszyn działa płynnie w produkcji, ich funkcje obejmują nie tylko operację główną, ale także szereg pomocniczych. Są to np. dostawa surowców, kalibracja materiałów, przechylanie, a także transport wyrobów gotowych. Ponadto procesy takie jak cięcie, znakowanie, prostowanie, pakowanie i oczywiście transport do magazynu również są zautomatyzowane. Ale w tym artykule przeanalizujemy etap wynajmu i odpowiadające mu jednostki.

2 Jakie mogą być rodzaje walcowni?

Rodzaje walcowni można podzielić według przeznaczenia w zależności od rodzaju wytwarzanego produktu. Są więc kęsy i kowalnie, do tych ostatnich należą kęsiska i zakwity. Jest to rodzaj sprzętu ciągnącego, którego funkcje obejmują obróbkę dużego wlewka metalu w kęs, który jest następnie podawany do innych warsztatów do walcowania, produkty na różnych typach tych maszyn różnią się kształtem geometrycznym. Po nich materiał trafia do maszyn sekcyjnych, rurowych lub drutowych, gdzie odbywa się bardziej specjalistyczne walcowanie.

Młyny profilowe mają dość różnorodne możliwości. Tak więc jest na nich wiele, belki, narożniki, różne rodzaje profile, szyny i stal szerokopasmowa. Rodzaje tych maszyn są podzielone w zależności od danego programu, tak więc są to wielkosekcyjny, średniosekcyjny, walcownia, a także zakład MPS do produkcji profili. Agregaty arkuszowe mogą być walcowane na gorąco lub na zimno. Wytwarzane wyroby dzielone są w zależności od wymiarów na płyty o grubości od 50 do 350 mm, arkusze 3–50 mm i taśmy (1,2–20 mm). Te ostatnie z reguły są zwijane w rolki o wadze do 50 ton.

W przypadku urządzeń do walcowania rur wszystko jest jasne już od nazwy, konieczne jest uzyskanie innej średnicy. W ten sposób powstają następujące produkty:

- na stale wydłużającym się młynie wytwarzane są produkty o przekroju do 110 mm;

- na krótkim prostowaniu - 60–450 mm,

- młyn trójwalcowy produkuje rury grubościenne o zmniejszonej grubości ścianki, których średnica wynosi 35–200 mm;

- do uzyskania rur bez szwu o dość dużej średnicy (400–700 mm) znalazły zastosowanie kruszywa pielgrzymkowe.

Ostatnim rodzajem sprzętu do walcowania jest specjalne (walcowanie częściowe), które produkuje rury i profile o długości nie większej niż trzy metry, a także kule, śruby, profile gięte, rury żebrowane, koła zębate itp. Ponadto półfabrykaty te są finalizowane bezpośrednio w przemyśle motoryzacyjnym, meblarskim lub innych.

3 Urządzenie walcownicze - cechy mechanizmów

Urządzenie walcowni składa się z trzech głównych zespołów: stanowisk roboczych, silników elektrycznych i urządzeń transmisyjnych. Pierwsza obejmuje rolki, mechanizmy regulacyjne, łóżka płytowe i okablowanie. Z kolei silniki elektryczne pełnią jedną z najważniejszych funkcji - obracają rolki za pomocą urządzeń transmisyjnych, składających się głównie ze sprzęgieł, kół zębatych i wrzecion.

Główną cechą pras do zagniatania i kęsów jest średnica walca roboczego, ale jeśli zaangażowanych jest kilka stanowisk na raz, to kierują się one tylko wskaźnikami liczbowymi wykańczającego, zwykle mówi się o wartości jego parametru w imieniu.

Wyposażenie baru składa się zazwyczaj z kilku kolejnych stanowisk, więc np. młyny uniwersalne mają 5 lub 3 stanowiska, z czego odpowiednio 3 lub 2 mają wały poziome o średnicy ok. 1350 mm, a przekrój wałów pozostałych jest około 800 mm. Młyny płytowe mają zazwyczaj jeden lub dwa stojaki, długość rolek to 3500-5500 mm, bardzo często wyposażone są w dodatkowe stojaki z pionowymi walcami w celu zmniejszenia krawędzi bocznych. Najczęściej spotykane jednostki do taśm walcowniczych to taśmy szerokotaśmowe, liczba stanowisk w nich wynosi od dziesięciu do piętnastu, długość lufy wałów waha się od 1500–2500 mm. Posiadają również dodatkowe stojaki z pionowymi rolkami.

Jak widać, czasami jednostki te mogą zajmować dużo miejsca. Ogólnie rzecz biorąc, urządzenia do walcowania rur składają się głównie z 3 młynów, ponieważ najpierw przez walcowanie śrubowe przebija się w obrabianym przedmiocie otwór, następnie obrabiany przedmiot należy wciągnąć do rury, a ostatnią operacją jest kalibracja, czyli osiągnięcie wymaganej średnicy. Podstawą mechanizmów do walcowania częściowego jest zasada obróbki śrubowej i poprzecznej.

4 Czy można zrobić zwijarkę własnymi rękami?

Oczywiście, jeśli mówimy o produkcji przemysłowej na dużą skalę, nie można mówić o jakiejkolwiek amatorskiej wydajności, ale do użytku domowego można zrobić maszynę do walcowania własnymi rękami. Nie należy jednak lekceważyć takiego sprzętu, ponieważ dzięki niemu można nie tylko pozyskać drut o różnych przekrojach, ale także wykonać prace prostownicze czy cięcie materiałów arkuszowych, których grubość nie przekroczy pół milimetra. Potrzebujemy więc dwóch zębatek, płyty górnej, 4 śrub M10 i odpowiednio tych samych śrub, stalowego pręta o średnicy 5 cm, tulei i łożysk z brązu, sprężyn i ograniczników, 2 kół zębatych i koła zębatego.

Regały łączymy z płytą za pomocą śrub i śrub, aby uzyskać wystarczająco mocną klatkę szkieletową. Z pręta obrabiane są 2 walce, w celu zwiększenia ich twardości należy przeprowadzić hartowanie. Wał dolny osadzony jest w zębatkach za pomocą tulei-łożysk z brązu, a wał górny osadzony jest w suwakach, dzięki czemu może się swobodnie poruszać w pionie. Aby ograniczyć ich ruch do góry, w płycie montuje się specjalne ograniczniki, a od dołu sprężyny, które mają tendencję do rozsuwania rolek.

Zapewnienie synchronicznego obrotu ograniczników następuje dzięki przekładni umieszczonej na płycie górnej. Składa się z koła zębatego na osi wciśniętej w środek płyty, przekazuje moment obrotowy poprzez koła zębate znajdujące się na trzpieniu zderzaka. Możesz więc dostosować wielkość luki. Na dolnym wałku znajduje się uchwyt, który obracając się przewija i przenosi moment obrotowy przez ten sam bieg na górny.

Dzięki specjalnym przystawkom, takim jak noże krążkowe, możliwe jest cięcie blachy, a cylindryczne rolki z ukształtowanymi rowkami pozwalają na wykonanie drutu o żądanym przekroju. Jeśli konieczne jest zwijanie usztywnień, potrzebne będą rolki z symetrycznym układem rowka i grzbietu. Ogólnie możliwości tej maszyny, biorąc pod uwagę, że wykonuje się ją w domu, są po prostu imponujące.

Trudno wymienić branżę, w której nie używa się metalu i produktów z niego, do produkcji której aktywnie wykorzystywana jest walcownia. Przedsiębiorstwa metalurgiczne stawiają dziś dość wysokie wymagania sprzętowi. Dlatego współczesne maszyny przemysłowe, w szczególności walcarki, znacznie różnią się od modeli, które były produkowane wcześniej.

Do czego służy ten sprzęt?

Zapotrzebowanie na tak trwały i niezawodny materiał jak metal stale rośnie, co prowadzi do konieczności otwierania nowych zakładów hutniczych oraz modernizacji istniejących. Lista branż, w których użycie metalu jest po prostu niezbędne, może być kontynuowana w nieskończoność. To inżynieria mechaniczna, motoryzacyjna i stoczniowa, przemysł budowlany i wiele innych.

Aby ruda metalu zamieniła się w metal walcowany o określonym gatunku, konieczne jest wykonanie wielu podstawowych i pomocniczych operacji, z których każdy używany jest specjalny sprzęt. Jednym z głównych rodzajów urządzeń hutniczych, na których w wyniku odkształcenia plastycznego uzyskuje się blachę z gorącego kęsa, jest walcownia. To na nim wykonywana jest większość prac wykonywanych przez przedsiębiorstwa metalurgiczne.

Odmiany walcowni

Jak już dowiedzieliśmy się, walcarka to urządzenie, na którym w wyniku sekwencyjnie wykonywanych operacji wlewek metalu przetwarzany jest na wyroby długie o wymaganych parametrach geometrycznych. W zależności od parametrów produktu końcowego, maszyny te mogą być kilku typów. Wykrawanie i kształtowanie (slabing i wykwitanie) są przeznaczone do wytworzenia kęsa z dużego wlewka metalu, który jest podawany do dalszej obróbki na specjalne urządzenie do walcowania. Urządzenia tego ostatniego typu, które już produkują walcówkę o wymaganej konfiguracji, obejmują walcarki do kształtowników, rur i drutu.

Kategoria walcowni obejmuje urządzenia do produkcji różnego rodzaju wyrobów walcowanych. Mogą to być więc walcarki do kątowników, ceowników, szyn itp. W zależności od funkcjonalności takie walcarki mogą być walcowniami wielko- i średnioprzekrojowymi, walcownicami i MPS, na których uzyskuje się profile o różnych przekrojach. Do produkcji blach (grubość 50–350 mm), blach (3–50 mm) i taśm (1,2–20 mm) stosuje się walcarki do blachy zdolne do obróbki półwyrobów przez odkształcanie na zimno lub na gorąco. Gotowe produkty po wyprodukowaniu zwijane są w rolki o wadze do 50 ton.

Klasyfikacja walcowni produkujących różnego rodzaju rury bez szwu dzieli je na następujące kategorie:

- ciągłe przedłużanie, które wytwarza rury o przekroju do 110 mm;

- krótkie prostownice wymagane do produkcji rur o średnicy 60–450 mm;

- sprzęt typu trzyrolkowego - do produkcji o średnicy 35-200 mm (rury produkowane na takim sprzęcie wyróżniają się zmniejszonym stopniem różnicy ścian);

- młyny pielgrzymkowe wykorzystywane do produkcji rur bez szwu o znacznej średnicy (400–700 mm).

W nowoczesnych przedsiębiorstwach stosuje się również młyny typu częściowego lub specjalnego. Służą do produkcji półfabrykatów profili i rur, których długość nie przekracza 3 metrów. Ponadto możliwości takiego sprzętu umożliwiają produkcję za jego pomocą półfabrykatów w postaci kulek, giętych profili, kół zębatych, śrub, rur z żebrowanym przekrojem itp. Finalizacja półfabrykatów jest już przeprowadzana w przedsiębiorstwach, które używają do wytwarzania swoich produktów.

Elementy walcowni

Konstrukcja każdej walcowni obejmuje trzy główne elementy: tzw. stanowiska robocze, urządzenia transmisyjne oraz silniki napędowe. Częścią stanowisk roboczych są rolki, wzdłuż których porusza się blacha lub profil. Obejmują one również mechanizmy instalacyjne, łóżka, płyty i okablowanie. Ruch wszystkich części roboczych walcarki zapewniają mocne silniki elektryczne, które są z nimi połączone za pomocą elementów urządzenia transmisyjnego: sprzęgieł, wrzecion i kół zębatych.

Powinieneś wiedzieć, że główną cechą walcarek kęsów i walcarek redukcyjnych jest średnica walca roboczego. Jeżeli w procesie obróbki przedmiotu stosuje się jednocześnie kilka stanowisk roboczych, to jako taką charakterystykę stosuje się średnicę rolki, na której wykonywana jest operacja wykańczania.

Walcarka sekcyjna, w której uzyskuje się wyroby o skomplikowanym kształcie i dość dokładnych parametrach geometrycznych, składa się z kilku stanowisk jednocześnie, przez które walcowany wyrób przechodzi sekwencyjnie podczas jego obróbki.

Współczesne przedsiębiorstwa wykorzystują dziś uniwersalne walcarki wyposażone w 3 lub 5 stanowisk roboczych. Część rolek takich młynów (2-3) ma średnicę 1350 mm, reszta - 800 mm. Sprzęt do produkcji wyrobów z blachy o znacznej grubości jest z reguły wyposażony w jedno lub dwa stanowiska robocze. Szerokość robocza takich młynów, ukształtowana przez długość walców, zawiera się w przedziale 3,5-5,5 metra. Walcarka najczęściej wyposażona jest w dodatkowe stojaki robocze z pionowymi walcami, które zapewniają docisk krawędzi bocznych formowanej blachy. Blacha w postaci taśmy produkowana jest na urządzeniu wyposażonym w 10-15 stanowisk roboczych, wyposażonych w rolki poziome o długości 1,5-2,5 metra oraz rolki pionowe do redukcji końców.

Walcarka, jak widać z jej konstrukcji, może mieć znaczną długość. Na uwagę zasługuje w tym względzie sprzęt do walcowania rur, w skład którego wchodzą jednocześnie trzy walcownie. Na pierwszym z nich przebija się otwór w metalowym przedmiocie, na drugim - przedmiot jest wciągany do rury, na trzecim - kalibracja, która jest przeprowadzana w celu nadania gotowemu produktowi wymaganej średnicy. Na walcarkach częściowych przedmiot obrabiany jest poddawany obróbce zarówno śrubowej, jak i poprzecznej.

Wykonywanie walcowni własnymi rękami

Jeśli potrzebujesz walcarki o małej mocy do użytku w swoim domowym warsztacie, całkiem możliwe jest zrobienie tego samemu. Pomimo prostoty swojej konstrukcji, taki sprzęt może służyć do wykonywania różnego rodzaju prac. Tak więc z jego pomocą będzie można samodzielnie wytwarzać drut o różnych średnicach, prostować lub ciąć blachę, której grubość nie przekracza 0,5 mm.

Do wyprodukowania takiego sprzętu do toczenia potrzebne będą następujące elementy konstrukcyjne: dwa mocne zębatki, stalowy pręt o średnicy 5 cm, płyta górna, śruby z nakrętkami (M10), dwa koła zębate i koło zębate, tuleje z brązu oraz łożyska, sprężyny i ograniczniki.

Projekt takiej domowej walcowni jest montowany w następującej kolejności:

- ze stojaków i stalowej płyty, łącząc je śrubami i nakrętkami, powstaje pozory klatki;

- na zębatkach zamontowane są dwa wały robocze, które są wcześniej obrabiane z pręta stalowego i hartowane w celu nadania im zwiększonej twardości;

- dolny wał jest montowany między zębatkami za pomocą łożyskowanych tulei, a górny wałek, który jest ruchomy, jest osadzony na specjalnych suwakach, których ruch w górę jest ograniczony ogranicznikami;

- stałe ściskanie dwóch wałów roboczych zapewnią sprężyny, które powinny być jednocześnie zamocowane na płycie podstawy i na wale górnym.

Najważniejszym sprzętem do pozyskiwania metalu w takiej postaci, w jakiej jest potrzebny, są walcarki. Zostaną one omówione w artykule.

Informacje ogólne

Obecnie metal jest najpopularniejszym materiałem, z którego wytwarza się ogromną różnorodność rzeczy, od małych części domowych po duże obiekty przemysłowe. Jest jednak bardzo ważny punkt, o którym nie wszyscy wiedzą. Samo przetopienie metalu, a następnie przekształcenie go w wlewek nie wystarczy. Po uformowaniu wlewka dowolny metal jest przenoszony do walcowni. Jedynym sprzętem, który jest dostępny w takich warsztatach, są maszyny walcujące. To właśnie te urządzenia nadają pożądany kształt, który nadaje się do późniejszego wykorzystania metalu. Warto zauważyć, że ten sprzęt jest dziś jednym z najstarszych. Jednak przez lata użytkowania maszyna sprawdziła się z tak dobrej strony, że ma takie dobry występ oraz wskaźnik wydajności, który jest nadal używany.

Urządzenie maszynowe

Jako takie, urządzenie walcarki nie jest skomplikowane ani trudne w utrzymaniu, montażu lub naprawie. Jedyny cel tego urządzenia polega na tym, że nadaje kształt wlewkom metalu. Innymi słowy, duże wlewki trafiają do walcowni i przechodząc przez walcarkę są kształtowane w bardziej znajomą blachę. Aby osiągnąć ten efekt, konstrukcja zwijarki posiada dwie rolki, które stale obracają się względem siebie. Z punktu widzenia proces technologiczny ta praca jest uważana za dość prostą. Ponadto ciągłe doskonalenie technologii umożliwiło wprowadzenie wielu ulepszeń i modyfikacji w działaniu tego urządzenia. Dzięki tym zmianom wszystkie urządzenia tego typu mogą teraz działać w trybie w pełni automatycznym.

Walcowanie

walcownia ok dla metalu spełnia jeszcze jedną bardzo ważną funkcję. Nie tylko kształtuje liść. Gdy wlewek przechodzi przez tę maszynę, metal staje się bardziej jednolity i gęstszy w strukturze. Wynika to z faktu, że rolki całkowicie nadpisują lub zamykają wszelkie pęknięcia lub puste przestrzenie, które mogą powstać na wlewku.

Kolejnym ważnym punktem jest to, że proces toczenia lub walcowania metalu w formę arkusza odbywa się w kilku etapach i przy udziale kilku typów maszyn. Pierwotne walcowanie odbywa się za pomocą urządzeń wygniatających i płytowych. Warto zauważyć, że przed wysłaniem wlewka do walcowania na tych maszynach należy go lekko podgrzać. Podniesienie temperatury metalu zwiększy plastyczność materiału podczas jego walcowania. Jeśli mówimy o wydajności takich maszyn, to jest ona ogromna. Jedna maszyna jest w stanie wyprodukować około 6 milionów ton metalu rocznie. Uwzględnia to fakt, że waga wlewków przychodzących na wynajem może mieścić się w granicach od 1 do 18 ton.

Kwitnienie lub układanie

Przed wejściem do wypożyczalni wlewki są podgrzewane w specjalnych studniach. Temperatura utrzymywana w takich urządzeniach może sięgać 1800 stopni Celsjusza. Po przejściu studni korzysta się z samochodu elektrycznego, który de facto oddaje podgrzany wlewek do wypożyczenia kwitnienia lub slabu. Różnica między tymi maszynami polega na tym, że blooming ma tylko dwa walce, a slabing ma cztery. Ważne jest, aby zrozumieć, że przejście tego etapu i sam proces przetwarzania są tylko pierwotne, ponieważ na wyjściu z wykwitania lub sklejania wlewek nadal nie ma pełnowartościowej postaci materiału arkuszowego. Jednostki te są przeznaczone do formowania prętów. W zależności od kształtu i wielkości powstały materiał dzieli się na wykwity lub płyty. Ważna uwaga – zastosowanie wykwitarek lub walcarek do slabów odbywa się tylko w tych zakładach przemysłowych, w których metal będzie później wylewany do form.

Ogólna charakterystyka maszyny

Walcownie - urządzenia posiadające gładkie walce, przez które przepuszczany jest metal w celu nadania mu kształtu arkusza. Obecnie istnieje ogromna gama tych urządzeń. Największa różnica między maszynami tkwi w kształcie rolek. Na przykład istnieje jednostka, która pierwotnie została wykonana do produkcji szyn. Kształt jego rolek został przygotowany właśnie do tego zadania podczas produkcji maszyny. Ważne jest również, aby zrozumieć, że maszyna ma kilka par rolek, przez które przechodzi metal. Ciągły postęp doprowadził do tego, że wszystkie typy urządzeń są w stanie pracować w ciągłym trybie automatycznym. Prędkość, z jaką stojaki przeciągają wlewek przez maszynę, może osiągnąć rekordową prędkość 290 km/h. Roczna wydajność takiej walcowni sięga kilku milionów ton. Do tej pory dużą popularność zyskują takie jednostki jak odlewanie i walcowanie. Zaletą jest to, że mogą działać jako oddzielna kompletna linia produkcyjna, w przeciwieństwie do konwencjonalnych walcowni.

Obecnie istnieją takie typy maszyn jak wykrojniki, arkusze, taśmy, sekcje, a niektóre typy są zdolne do produkcji drutu lub belek.

wynajem fajek

Kolejna duża kategoria walcarek przeznaczona jest do produkcji rur metalowych, a nie blach. Obecnie w użyciu są tylko trzy główne typy walcarek do rur. Należą do nich maszyny do przebijania, walcowania i wykańczania.

Jeśli mówimy o młynach do przekłuwania, to mogą mieć trzy różnego rodzaju rolki używane do toczenia. Występują wałki beczkowate, grzybkowe i tarczowe. Urządzenie pierwszego typu, czyli beczkowate, charakteryzuje się tym, że te elementy maszyny mają kształt podwójnie stożkowy o średnicy od 450 do 1000 mm. Obie części znajdują się w płaszczyźnie poziomej, ale wzdłuż osi pionowej można regulować kąt podawania od 5 do 18 stopni lub więcej.

Walcowanie śrubowe

Maszyna do walcowania rur profilowych może również wykonywać obróbkę śrub metalowych. Ten rodzaj operacji w walcach dwustożkowych wytwarza w metalu naprężenia rozciągające i ścinające. Należy zauważyć, że naprężenie promieniowe przedmiotu obrabianego może osiągnąć dość duże wartości, co tworzy wnękę o małej średnicy, która ma nierówne ściany. Aby uzyskać otwór o wymaganej średnicy, a jednocześnie uniknąć nierówności i wykonać równe ściany, konieczne jest rolowanie na trzpieniu. Trzpień jest rozumiany jako narzędzie w kształcie stożka, które znajduje się na końcu pręta między rolkami wzdłuż toru ruchu metalowego przedmiotu obrabianego. Istnieje specjalny ogranicznik do mocowania pręta za pomocą takiego trzpienia. Gdy metal porusza się do przodu, jest przebijany przez tę ramkę, która przechodzi przez otwór, rozszerzając go i spłaszczając.

Zbieranie opinii na temat walcarki do rury profilowej jest raczej problematyczne, ponieważ takie jednostki są używane głównie tylko przez duże przedsiębiorstwa. Jednak już tutaj samo zastosowanie tych konkretnych jednostek wskazuje, że działają one stabilnie i dobrze. Innymi słowy, wnioski można wyciągnąć z faktu, że przez ogromny okres czasu wszystkie zakłady obróbki metali używają takich maszyn. A to oznacza, że obecność trybu automatycznego i ogromna wydajność robią swoje. Wadą jest to, że wymiary takich urządzeń są dość duże, a ich zatrzymanie i ponowne uruchomienie jest bardzo problematyczne.

Cienkie rurki

Należy zauważyć, że rękawy grubościenne są uzyskiwane podczas przechodzenia wyrobów walcowanych na maszynach do przebijania. Po obróbce na tym urządzeniu obrabiany przedmiot jest przenoszony do walcowania cienkich rur na urządzeniu takim jak:

- pielgrzym;

- automatyczny;

- ciągły;

- trzyrolkowy.

Nazwa każdej z tych jednostek zależy od typu walcarki, która jest używana w tym sprzęcie.

Wykrawarka do walcowania

Najbardziej znanym producentem tej jednostki jest Kadzama. To urządzenie jest również nazywane prasą rolkową. Urządzenie tej rzeczy jest bardzo proste i służy do cięcia kartonowych, papierowych lub plastikowych pudełek na słodycze.

Zaletą tego urządzenia jest to, że dość szybko się opłaca. Pierwsze 10 000 pudełek - to przybliżony koszt jednej takiej maszyny. Koszt gotowych produktów, czyli pudełek, jest również bardzo niski. Płacisz tylko za sam materiał źródłowy - tekturę. Praca z tego typu maszyną jest bardzo łatwa. Wystarczy tylko dwie rzeczy. Najpierw na noże dziurkujące umieszcza się arkusz tektury, a następnie obraca się uchwyt podajnika. Wymiary takiego urządzenia również są dość niewielkie. Możesz go nawet zainstalować na zwykłym stole.

Jak zrobić zwijarkę?

Aby wykonać zwijarkę do produkcji profili, będziesz potrzebować 3 obowiązkowych rzeczy - jest to metal, łożyska i tokarka. Ta sama konstrukcja maszyny jest również dość prosta. Częścią składową jednoczęściowej walcarki jest stół, do którego przymocowany jest motoreduktor ślimakowy. Dodatkowo konieczne jest zamocowanie na stole 7 dodatkowych stojaków odbiorczych. Należy tutaj wiedzieć, że każda klatka składa się z kilku części składowe, a wszystkie są ze sobą połączone. Oznacza to, że każda komórka jest połączona z następną. Jeszcze jeden niuans dotyczy rolek. W tym modelu maszyny są zdejmowane, a ich mocowanie odbywa się na wałach. Tego typu układ oraz sam rodzaj rolek otwierają szerokie możliwości produkcji różnorodnych profili zarówno pod względem ich wymiarów, jak i rodzaju produktu. Jeśli jest takie pragnienie, możesz postawić nowy rodzaj rolki, które pozwolą na produkcję profili LSTC. Aby nie pomylić się przy produkcji, najlepiej wykonać rysunek walcarki przed przystąpieniem do jej montażu.

fb.ru

Walcarka - urządzenia do gięcia blach

Walcarka (zwijarka, wałki) to wszechstronne urządzenie wykorzystywane w dziedzinie konstrukcji i napraw do gięcia różnych metali.

Takie maszyny są używane na każdym nowoczesne przedsiębiorstwo do produkcji wyrobów stożkowych, owalnych i cylindrycznych z blachy. Procedura wytwarzania takich konstrukcji nazywa się walcowaniem. Umożliwia uzyskanie dowolnych rur, półfabrykatów do późniejszego tłoczenia, różnych gotowych wyrobów metalowych.

Prosty sprzęt do walcowania jest również używany w życiu codziennym, gdy trzeba wykonać rynny, kominy, rury, kanały powietrzne i inne produkty do pokryć dachowych i Roboty budowlane. Nowoczesne maszyny rolkowe pozwalają na pracę z niemal każdym metalem. Z łatwością wyginają blachy ze stali nierdzewnej, stopów i stopów węgla, aluminium, żeliwa.

Istnieją również modele urządzeń do walcowania, które współpracują z półfabrykatami z poliwęglanu.

Wszystkie opisywane przez nas jednostki do gięcia blach dzielą się na następujące grupy:

- podręcznik;

- elektromechaniczny;

- hydrauliczny.

Maszynę ręczną można zamontować na statywie (podłoga) lub na stole warsztatowym (stół). Nie posiada napędu mechanicznego, dlatego do wykonywania na nim pracy wymagane jest zastosowanie siły mięśniowej. Maszyny ręczne są bardzo łatwe w obsłudze. Ich elementarna konstrukcja zapewnia wysoką niezawodność działania sprzętu przez długi czas.

Walce ręczne przeznaczone są do produkcji rur i innych wyrobów z blachy o grubości do 1,5–2 milimetrów. Są lekkie i kompaktowe, co pozwala na ich przenoszenie i używanie bezpośrednio na obiekcie do wykonywania określonych prac (dekarstwo, naprawa). A co najlepsze, nie potrzebują prądu. Ze względu na cenę, jednostka ręczna stojąca na biurku i stojąca jest zawsze lepsza od elektromechanicznej.

Obrabiarki z silnikiem elektrycznym wyposażone w przekładnię są bardziej wydajne w działaniu. Ułatwiają i znacznie przyspieszają proces gięcia rur. Zespół elektromechaniczny jest zainstalowany na stałe w odpowiednim warsztacie przedsiębiorstwa i służy do obróbki metalu o grubości do 4 milimetrów.

Sprzęt hydrauliczny należy do klasy ciężkiej. Wykorzystywany jest do produkcji rur i innych konstrukcji na skalę przemysłową w zakładach energetycznych, stoczniowych i maszynowych. Pod względem możliwości technicznych maszyna hydrauliczna kilkakrotnie przewyższa maszyny elektromechaniczne i ręczne. Hydraulika może produkować rury z blach o grubości do 8 milimetrów. Często sprzęt hydrauliczny jest wyposażony w sterowanie programowe.

Główną jednostką opisywanych maszyn jest łoże odlewane. Wykonany jest ze stali lub żeliwa. Na ramie zamontowany jest specjalny mechanizm odkształcający, składający się z kilku (3–4) rolek. Dwie rolki są nieruchome, obrót w procesie jest wykonywany przez trzecią i ewentualnie czwartą. Ruchome wały mogą również poruszać się w pionie.

Górny walec jest mocowany na ramie zgodnie ze schematem, co w razie potrzeby umożliwia jego szybkie zdjęcie lub szybkie dostosowanie do produkcji rur o różnych przekrojach. Regulacja tego elementu konstrukcyjnego odbywa się za pomocą pojedynczej śruby skrzydełkowej. W obecności rowków na rolkach roboczych można na nich wyginać nie tylko rury, ale także pręty lub gruby drut. Ręczna giętarka do metalu ma zwykle trzy rolki, maszyna elektromechaniczna ma 3–4. Ale instalacje hydrauliczne są zawsze produkowane z czterema rolkami.

Proces produkcji rur na dowolnej jednostce jest naprawdę prosty:

- najpierw blacha jest zaciśnięta pomiędzy środkowym i zewnętrznym wałem za pomocą specjalnego uchwytu na maszynie;

- następnie obrabiany przedmiot jest dociskany do nich trzecią rolką;

- rozpocząć ręczne obracanie rolek lub uruchomić silnik elektryczny.

Przechodząc przez wały z określoną prędkością, metal jest wyginany pod kątem prostym. Aby własnymi rękami wykonać rury lub rynny całkiem przyzwoitej jakości, możesz kupić maszynę ręczną. Ogólnie rzecz biorąc, nie musisz nawet go kupować (choć są niedrogie), ponieważ możesz złożyć domową jednostkę i efektywnie wykorzystać ją do wykonywania drobnych prac. Aby uzyskać informacje, jak to zrobić, zobacz następną sekcję artykułu.

Każdy, kto postawi sobie takie zadanie, może zrobić taką maszynę własnymi rękami. Opiszemy bardzo krótko z jakich materiałów i jak dokładnie można wykonać domową jednostkę. Najpierw musisz wziąć ramę wykonaną z rur lub zakrzywionego profilu, który posłuży jako łóżko.

Następnie przygotowujemy profil w kształcie litery U (najlepiej, gdy materiałem do niego jest stal hartowana) do produkcji wspornika pionowego dla naszego sprzętu. Zespół deformujący walcarki znajduje się w otwartej (górnej) części profilu. Możesz to naprawić za pomocą zacisku, który jest gwintowany. Pod łóżkiem zamocowana jest dolna część ceownika.

Następnie bierzemy łańcuch transmisyjny, bez którego urządzenie rolkowe nie będzie działać, i montujemy go na kołach zębatych. Tutaj ważne jest, aby dobrze pociągnąć łańcuch i sprawdzić łatwość jego ruchu.

Następnie montujemy uchwyt posuwu i mocujemy cały mechanizm do ramy za pomocą łożysk tocznych. Zrobiłeś własnoręcznie najprostszą ręczną zwijarkę! Pożądane jest zapewnienie w jego konstrukcji specjalnego mechanizmu, który umożliwia regulację szczeliny między wałami. Następnie możesz obrabiać metal o różnych grubościach.

Łatwo jest zrobić bardziej złożony mechanizm toczenia własnymi rękami. W Internecie jest wiele materiałów na ten temat. Znajdź stronę z odpowiednimi informacjami, spójrz na rysunki instalacje prowizoryczne i stwórz własnoręcznie sprzęt idealny dla siebie.

Nowoczesny rynek urządzeń do obróbki metali jest w stanie zaspokoić każde żądanie. Każdy może znaleźć potrzebną mu maszynę za bardzo rozsądną cenę. Łatwo jest kupić niedrogą, kompaktową giętarkę do rur do samodzielnego montażu oraz profesjonalną jednostkę zewnętrzną do dużego warsztatu produkcyjnego lub skromnego prywatnego warsztatu.

Popularne są rolki następujących producentów:

Można również kupić sprzęt innych producentów - SAHINLER, JET, SCHWARTMANNS, PRINZING. Maszyny różnią się ceną, ale wszystkie dobrze wykonują swoje główne zadanie.

Nie mniej imponująca jest oferta mechanicznych walcarek z silnikiem elektrycznym. Poszukiwane elektromechaniczne maszyny rolkowe są produkowane przez wspomniane już firmy, a także przez rosyjskie fabryki. Opisujemy kilka popularnych modeli takiego sprzętu:

Jak widać, wybór sprzętu do toczenia jest obecnie bardzo dobry. Bez problemu kupisz zarówno profesjonalne maszyny do użytku w produkcji, jak i jednostki amatorskie do użytku domowego.

tutmet.ru

Walcownie - główne typy i konstrukcja

Trudno wymienić branżę, w której nie używa się metalu i produktów z niego, do produkcji której aktywnie wykorzystywana jest walcownia. Przedsiębiorstwa metalurgiczne stawiają dziś dość wysokie wymagania sprzętowi. Dlatego współczesne maszyny przemysłowe, w szczególności walcarki, znacznie różnią się od modeli, które były produkowane wcześniej.

Walcarka do produkcji tektury falistej

Do czego służy ten sprzęt?

Zapotrzebowanie na tak trwały i niezawodny materiał jak metal stale rośnie, co prowadzi do konieczności otwierania nowych zakładów hutniczych oraz modernizacji istniejących. Lista branż, w których użycie metalu jest po prostu niezbędne, może być kontynuowana w nieskończoność. Są to inżynieria mechaniczna, przemysł samochodowy i stoczniowy, przemysł budowlany i wiele innych.

Aby ruda metalu zamieniła się w metal walcowany o określonym gatunku, konieczne jest wykonanie wielu podstawowych i pomocniczych operacji, z których każdy używany jest specjalny sprzęt. Jednym z głównych rodzajów urządzeń hutniczych, na których w wyniku odkształcenia plastycznego uzyskuje się blachę z gorącego kęsa, jest walcownia. To na nim wykonywana jest większość prac wykonywanych przez przedsiębiorstwa metalurgiczne.

Odmiany walcowni

Jak już dowiedzieliśmy się, walcarka to urządzenie, na którym w wyniku sekwencyjnie wykonywanych operacji wlewek metalu przetwarzany jest na wyroby długie o wymaganych parametrach geometrycznych. W zależności od parametrów produktu końcowego, maszyny te mogą być kilku typów. Wykrawanie i kształtowanie (slabing i wykwitanie) są przeznaczone do wytworzenia kęsa z dużego wlewka metalu, który jest podawany do dalszej obróbki na specjalne urządzenie do walcowania. Urządzenia tego ostatniego typu, które już produkują walcówkę o wymaganej konfiguracji, obejmują walcarki do kształtowników, rur i drutu.

Kategoria walcowni obejmuje urządzenia do produkcji różnego rodzaju wyrobów walcowanych. Mogą to więc być młyny do produkcji arkusz blachy, kątowniki, ceowniki, szyny itp. W zależności od funkcjonalności, takie walcarki mogą należeć do kategorii wielko- i średnioprzekrojowych, walcownicowych oraz MPS, na których uzyskuje się profile o różnych przekrojach. Do produkcji blach (grubość 50–350 mm), blach (3–50 mm) i taśm (1,2–20 mm) stosuje się walcarki do blachy zdolne do obróbki półwyrobów przez odkształcanie na zimno lub na gorąco. Gotowe produkty po wyprodukowaniu zwijane są w rolki o wadze do 50 ton.

Klasyfikacja walcowni produkujących różnego rodzaju rury bez szwu dzieli je na następujące kategorie:

- ciągłe przedłużanie, które wytwarza rury o przekroju do 110 mm;

- krótkie prostownice wymagane do produkcji rur o średnicy 60–450 mm;

- sprzęt typu trójwalcowego - do produkcji rur grubościennych o średnicy 35-200 mm (rury uzyskane na takim sprzęcie wyróżniają się zmniejszonym stopniem różnicy ścian);

- młyny pielgrzymkowe wykorzystywane do produkcji rur bez szwu o znacznej średnicy (400–700 mm).

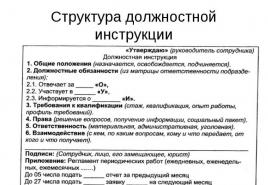

Stojak walcowniczy walcowni blach

W nowoczesnych przedsiębiorstwach stosuje się również młyny typu częściowego lub specjalnego. Służą do produkcji półfabrykatów profili i rur, których długość nie przekracza 3 metrów. Ponadto możliwości takiego sprzętu umożliwiają produkcję za jego pomocą półfabrykatów w postaci kulek, giętych profili, kół zębatych, śrub, rur z żebrowanym przekrojem itp. Finalizacja półfabrykatów jest już przeprowadzana w przedsiębiorstwach, które używają do wytwarzania swoich produktów.

Elementy walcowni

Konstrukcja każdej walcowni obejmuje trzy główne elementy: tzw. stanowiska robocze, urządzenia transmisyjne oraz silniki napędowe. Częścią stanowisk roboczych są rolki, wzdłuż których porusza się blacha lub profil. Obejmują one również mechanizmy instalacyjne, łóżka, płyty i okablowanie. Ruch wszystkich części roboczych walcarki zapewniają mocne silniki elektryczne, które są z nimi połączone za pomocą elementów urządzenia transmisyjnego: sprzęgieł, wrzecion i kół zębatych.

Powinieneś wiedzieć, że główną cechą walcarek kęsów i walcarek redukcyjnych jest średnica walca roboczego. Jeżeli w procesie obróbki przedmiotu stosuje się jednocześnie kilka stanowisk roboczych, to jako taką charakterystykę stosuje się średnicę rolki, na której wykonywana jest operacja wykańczania.

Walcarka sekcyjna, w której uzyskuje się wyroby o skomplikowanym kształcie i dość dokładnych parametrach geometrycznych, składa się z kilku stanowisk jednocześnie, przez które walcowany wyrób przechodzi sekwencyjnie podczas jego obróbki.

Współczesne przedsiębiorstwa wykorzystują dziś uniwersalne walcarki wyposażone w 3 lub 5 stanowisk roboczych. Część rolek takich młynów (2-3) ma średnicę 1350 mm, reszta - 800 mm. Sprzęt do produkcji wyrobów z blachy o znacznej grubości jest z reguły wyposażony w jedno lub dwa stanowiska robocze. Szerokość robocza takich młynów, ukształtowana przez długość walców, zawiera się w przedziale 3,5-5,5 metra. Walcarka najczęściej wyposażona jest w dodatkowe stojaki robocze z pionowymi walcami, które zapewniają docisk krawędzi bocznych formowanej blachy. Blacha w postaci taśmy produkowana jest na urządzeniu wyposażonym w 10-15 stanowisk roboczych, wyposażonych w rolki poziome o długości 1,5-2,5 metra oraz rolki pionowe do redukcji końców.

Walcarka, jak widać z jej konstrukcji, może mieć znaczną długość. Na uwagę zasługuje w tym względzie sprzęt do walcowania rur, w skład którego wchodzą jednocześnie trzy walcownie. Na pierwszym z nich przebija się otwór w metalowym przedmiocie, na drugim - przedmiot jest wciągany do rury, na trzecim - kalibracja, która jest przeprowadzana w celu nadania gotowemu produktowi wymaganej średnicy. Na walcarkach częściowych przedmiot obrabiany jest poddawany obróbce zarówno śrubowej, jak i poprzecznej.

Urządzenie do walcowania

Wykonywanie walcowni własnymi rękami

Jeśli potrzebujesz walcarki o małej mocy do użytku w swoim domowym warsztacie, całkiem możliwe jest zrobienie tego samemu. Pomimo prostoty swojej konstrukcji, taki sprzęt może służyć do wykonywania różnego rodzaju prac. Tak więc z jego pomocą będzie można samodzielnie wytwarzać drut o różnych średnicach, prostować lub ciąć blachę, której grubość nie przekracza 0,5 mm.

Do wyprodukowania takiego sprzętu do toczenia potrzebne będą następujące elementy konstrukcyjne: dwa mocne zębatki, stalowy pręt o średnicy 5 cm, płyta górna, śruby z nakrętkami (M10), dwa koła zębate i koło zębate, tuleje z brązu oraz łożyska, sprężyny i ograniczniki.

Projekt takiej domowej walcowni jest montowany w następującej kolejności:

- ze stojaków i stalowej płyty, łącząc je śrubami i nakrętkami, powstaje pozory klatki;

- na zębatkach zamontowane są dwa wały robocze, które są wcześniej obrabiane z pręta stalowego i hartowane w celu nadania im zwiększonej twardości;

- dolny wał jest montowany między zębatkami za pomocą łożyskowanych tulei, a górny wałek, który jest ruchomy, jest osadzony na specjalnych suwakach, których ruch w górę jest ograniczony ogranicznikami;

- stałe ściskanie dwóch wałów roboczych zapewnią sprężyny, które powinny być jednocześnie zamocowane na płycie podstawy i na wale górnym.

Wersja walcarki ręcznej

Aby taka walcownia działała, konieczne jest zapewnienie synchronicznego obrotu wałów roboczych. Problem ten rozwiązuje przekładnia zębata, która przenosi moment obrotowy z koła zębatego zamontowanego na dolnym wale na koło zębate zamontowane na tej samej osi co górny wał. Aby wprawić w ruch cały mechanizm, należy przekręcić rączkę sztywno połączoną z dolnym biegiem. Co jest wygodne, szczelinę między wałami roboczymi takiego młyna można regulować.

Wszechstronność takiego sprzętu zapewnia instalowanie na nim wałów o różnych konstrukcjach. Tak więc zastosowanie wałków w postaci noży krążkowych umożliwia cięcie blach, a elementy robocze z rowkami o wymaganej wielkości umożliwiają produkcję drutu. Możesz użyć tak prostego sprzętu i w celu uformowania usztywnień na obrabianym przedmiocie. Aby to zrobić, konieczne jest zainstalowanie na nim wałów roboczych, które będą stykać się z ich powierzchniami zgodnie z zasadą „groove-comb”.

met-all.org

Walcowanie blach i robienie rolek własnymi rękami

Taka operacja technologiczna jak walcowanie blach była powszechna od dłuższego czasu. Oczywiście wałki używane do obróbki blach przeszły od czasu ich wynalezienia duże zmiany, ale zasada ich działania nie uległa dużym zmianom. Rozwój nowoczesne technologie doprowadziło do tego, że dziś na rynku bez trudu można znaleźć sprzęt, który pozwala na wykonanie tak złożonej operacji technologicznej jak walcowanie, nawet w domu.

Walcowanie blach na maszynie elektromechanicznej

Cechy technologii

Walcowanie, którym można poddawać wyroby nie tylko z metalu, ale również z innych tworzyw sztucznych (guma, plastik itp.), jest procesem niezbędnym do nadania wykrojom odpowiedniej konfiguracji. Pomimo tego, że walcowanie blach jest najpowszechniejsze, wyroby rurowe również mogą być poddawane takiej operacji technologicznej.

W tym przypadku stosuje się specjalny sprzęt, którego głównymi elementami roboczymi są wały działające na obrabiany przedmiot z blachy. Jeśli konieczne jest nadanie mu kształtu cylindrycznego, operacja technologiczna nazywa się walcowaniem (lub walcowaniem). Kiedy konieczne jest zwiększenie średnicy rury, procedura nazywana jest kielichowaniem.

Zasada działania giętarki 3-rolkowej

Na przedsiębiorstwa przemysłowe do wykonywania operacji walcowania lub rozwijania używa się urządzeń z napędami elektrycznymi lub hydraulicznymi, a w domu używa się do tego maszyn ręcznych, które mogą być zarówno seryjne, jak i domowe. Na dużą popularność takich operacji technologicznych jak walcowanie i ekspandowanie, które polegają na odkształcaniu metalu w stanie zimnym, wpływa kilka czynników.

- Stal lub inny metal, z którego wykonane są detale, nie jest narażona na działanie temperatury, a zatem nie zmienia swoich pierwotnych właściwości.

- W strukturze materiału poddawanego takiej obróbce nie powstają pęknięcia wewnętrzne.

- Obrabiany przedmiot odkształca się równomiernie na całej swojej powierzchni.

- Za pomocą deformacji na zimno, której proces można kontrolować, powstają produkty o najdokładniejszych parametrach geometrycznych.

Używany sprzęt

Sprzęt, który służy do toczenia wyróżnia się nie tylko wszechstronnością, ale również prostą konstrukcją, dzięki czemu łatwo go wykonać samodzielnie. Oczywiście do użytku domowego najlepiej nadają się domowe zwijarki, a do wyposażenia warsztatu produkcyjnego, w którym obciążenie takiego sprzętu jest dość duże, najlepiej jest zakupić seryjne modele rolek, które prezentowane są na współczesnym rynku w duża różnorodność.

Zarówno seryjne, jak i domowe modele maszyn, za pomocą których odbywa się walcowanie, działają na zasadzie nawijania materiału blachy wokół głównej rolki znajdującej się na górze. Proces ten obejmuje również rolki boczne, które można przesuwać, dostosowując w ten sposób średnicę uformowanej skorupy.

Rolki tej maszyny są obracane ręcznie, a najazd górnej rolki odbywa się za pomocą dwóch uchwytów.

Ważnymi cechami rolek są promień ich elementów roboczych – rolek, a także największa grubość i szerokość obrabianego przedmiotu. W szczególności promień rolek wpływa na taki parametr jak minimalny promień gięcia przedmiotu obrabianego. Im większa średnica rolek, tym większa wartość minimalnego promienia gięcia przedmiotu obrabianego z blachy. Grubość samej blachy wpływa również na wartość minimalnego promienia gięcia. Zgodnie z ogólną zasadą, w przypadku rolek minimalny promień gięcia arkusza powinien wynosić 5-10 razy jego grubość.

Biorąc pod uwagę duże obciążenia, jakich doświadczają rolki podczas eksploatacji, do ich produkcji używana jest wyłącznie stal o wysokiej wytrzymałości, co może znacznie poprawić ich wydajność. Pod względem liczby elementów roboczych wyróżnia się maszyny dwu-, trzy- i czterowalcowe, przy czym najpopularniejsze są dwa ostatnie typy.

Główne różnice między maszynami 3 i 4 rolkowymi

3-rolkowe walce do gięcia blach, których elementy robocze mogą być usytuowane symetrycznie i asymetrycznie, choć różnią się akceptowalną ceną, mają takie wady jak:

- niska prędkość walcowania (nie większa niż 5 m/min);

- trudność obróbki przedmiotów o grubości mniejszej niż 6 mm, które mogą po prostu ślizgać się między rolkami;

- brak dokładnych współrzędnych w punkcie mocowania przedmiotu obrabianego.

Wszystkie takie niedociągnięcia są pozbawione rolek, na których montowany jest dodatkowy - czwarty - wał. Dzięki niezawodnemu mocowaniu wykrój blachy nie ślizga się między rolkami podczas obróbki. Zapewnia to dużą prędkość walcowania wynoszącą 6 m/min lub więcej.

Maszyna z 4 rolkami jest w stanie produkować oprócz detali cylindrycznych, owalnych i policentrycznych

Walce tego typu z reguły wyposażone są w zautomatyzowane systemy sterowania, co ma pozytywny wpływ nie tylko na ich wydajność, ale również na dokładność wykonywanej obróbki. Największą i być może jedyną wadą takiego urządzenia jest jego wysoki koszt.

Klasyfikacja rolek według rodzaju napędu

W zależności od zastosowanego napędu, sprzęt do walcowania wykrojów z blachy dzieli się na następujące kategorie:

- podręcznik;

- elektryczny;

- hydrauliczny.

Najprostsze w konstrukcji są wałki ręczne, najczęściej to ich domowi rzemieślnicy montują je własnymi rękami na własne potrzeby.

Na prostych rolkach trójrolkowych mocowanie przedmiotu obrabianego, obrót wału i kształtowanie promienia gięcia odbywa się ręcznie

Istotnymi zaletami takiego urządzenia, które do działania nie wymaga dodatkowego zasilania, są:

- zwartość i odpowiednio wysoka mobilność;

- niezawodność;

- łatwość obsługi i konserwacji;

- niski koszt (zwłaszcza jeśli rolki są montowane ręcznie).

Spośród minusów maszyn tego typu należy zauważyć:

- niska produktywność;

- brak możliwości, zwłaszcza w przypadku maszyn domowej roboty, wykonywania walcowania wyrobów z blachy o dużej grubości (powyżej 2 mm);

- konieczność stosowania znacznego wysiłku fizycznego do gięcia wykrojów z blachy stalowej.

Elektromechaniczne rolki dwustronne z kontrolą programu

Maszyny wyposażone w napęd elektryczny są bardziej wydajne i wydajne w eksploatacji. Oczywiście ich koszt, nawet jeśli są wykonywane ręcznie, jest wyższy niż cena wałków ręcznych, ale pozwalają na obróbkę wyrobów z blachy o znacznej grubości.

Najmocniejsze są rolki napędzane napędem hydraulicznym. Możliwości takich maszyn, które są duże gabaryty, pozwalają z powodzeniem walcować wykroje z blachy, nawet o bardzo znacznych grubościach. Urządzenia tego typu są z reguły instalowane w przedsiębiorstwach przemysłowych, gdzie stawia się wysokie wymagania dotyczące mocy, niezawodności i funkcjonalności sprzętu.

Rolki przemysłowe z napędem hydraulicznym

Rolki do gięcia „zrób to sam”

Ze względu na prostotę konstrukcji rolek ręcznych wykonanie ich samodzielnie nie jest trudne. Oczywiście, aby złożyć sprawną, domową maszynę, na której będzie wykonywana obróbka blach, trzeba mieć pewne umiejętności i dysponować wszystkimi niezbędnymi narzędziami i materiały zużywalne. Oprócz zapoznania się z zaleceniami dotyczącymi wykonania takiej procedury, wskazane jest obejrzenie filmu na ten temat.

Rysowanie domowych rolek ręcznych do walcowania szerokich kęsów (kliknij, aby powiększyć)

Pierwszą rzeczą, której potrzebujesz, aby wykonać własne wałki, są rysunki, które możesz znaleźć w Internecie lub wykonać własne. Po wykonaniu rysunków możesz zacząć przygotowywać materiały i montować jednostki konstrukcyjne, które będą składać się na twoją domową maszynę. Węzły te obejmują w szczególności:

- rama rolkowa, na której zamocowane są wszystkie inne ich elementy;

- stojaki boczne, w zespołach łożyskowych, w których zostaną zainstalowane rolki;

- same rolki, wykonane ze stali o wysokiej wytrzymałości (liczba i średnice tych elementów zależą od tego, jakimi możliwościami technicznymi chcesz nadać swojemu urządzeniu);

- uchwyt, który będzie obracał dolne rolki;

- zespół napędowy (łańcuch lub przekładnia) zapewniający synchroniczny obrót dolnych rolek (należy pamiętać, że takie rolki muszą się obracać w jednym kierunku);

- sprężynowy zespół dociskowy, dzięki któremu górny walec jest dociskany do powierzchni wykroju z blachy.

Kompaktowe domowe rolki do obróbki wąskich przedmiotów

Główne części kompaktowych rolek

Montaż rolek rozpoczyna się od wykonania ramy, którą można spawać własnymi rękami ze stalowych kęsów o dużej grubości. Oczywiście wymiary tego elementu należy porównać z rysunkiem, który posiadasz. Jako regały boczne, które są również mocowane do ramy za pomocą spawania, można zastosować mocne kanały ze stali niskowęglowej.

Elementy jednostki napędowej są zamocowane na jednym ze stojaków, na który przewidziano specjalne otwory. Po całkowitym zamontowaniu zębatek bocznych z jednostką napędową, same rolki są instalowane w ich zespołach łożyskowych, które muszą być wyrównane i dopiero po tym następuje ostateczne zamocowanie wszystkich innych jednostek.

Opcja wałka do gięcia blach typu „zrób to sam”

Przed rozpoczęciem pracy na maszynie, którą zmontowałeś własnymi rękami, powinieneś wykonać na niej próbne zginanie, aby natychmiast wykryć wszystkie istniejące niedociągnięcia i je wyeliminować.

Film może pomóc ci dowiedzieć się, jak prawidłowo pracować z rolkami, ale proces jest w rzeczywistości dość prosty. Walcowanie, bez względu na to, na jakim sprzęcie jest wykonywane, odbywa się w następującej kolejności.

- Blacha przeznaczona do obróbki umieszczana jest na dwóch dolnych rolkach.

- Za pomocą górnego walca, wyposażonego w jednostkę dociskową, arkusz jest dociskany do dolnych korpusów roboczych.

- Obracając uchwyt maszyny, rozpoczyna się zwijanie.

Walcarka (zwijarka, wałki) to wszechstronne urządzenie wykorzystywane w dziedzinie konstrukcji i napraw do gięcia różnych metali.

1 Dlaczego potrzebne są agregaty walcownicze i czym one są?

Takie maszyny są używane w każdym nowoczesnym przedsiębiorstwie do produkcji wyrobów stożkowych, owalnych i cylindrycznych z blachy. Procedura wytwarzania takich konstrukcji nazywa się walcowaniem. Umożliwia uzyskanie dowolnych rur, półfabrykatów do późniejszego tłoczenia, różnych gotowych wyrobów metalowych.

Prosty sprzęt do walcowania jest również używany w życiu codziennym, gdy trzeba własnymi rękami wykonać rynny, kominy, rury, kanały wentylacyjne i inne produkty do prac dekarskich i budowlanych. Nowoczesne maszyny rolkowe pozwalają na pracę z niemal każdym metalem. Bez problemu wyginają blachy stopowe i węglowe, aluminiowe, żeliwne.

Istnieją również modele urządzeń do walcowania, które współpracują z półfabrykatami z poliwęglanu.

Wszystkie opisywane przez nas jednostki do gięcia blach dzielą się na następujące grupy:

- podręcznik;

- elektromechaniczny;

- hydrauliczny.

Maszynę ręczną można zamontować na statywie (podłoga) lub na stole warsztatowym (stół). Nie posiada napędu mechanicznego, dlatego do wykonywania na nim pracy wymagane jest zastosowanie siły mięśniowej. Maszyny ręczne są bardzo łatwe w obsłudze. Ich elementarna konstrukcja zapewnia wysoką niezawodność działania sprzętu przez długi czas.

Walce ręczne przeznaczone są do produkcji rur i innych wyrobów z blachy o grubości do 1,5–2 milimetrów. Są lekkie i kompaktowe, co pozwala na ich przenoszenie i używanie bezpośrednio na obiekcie do wykonywania określonych prac (dekarstwo, naprawa). A co najlepsze, nie potrzebują prądu. Ze względu na cenę, jednostka ręczna stojąca na biurku i stojąca jest zawsze lepsza od elektromechanicznej.

Obrabiarki z silnikiem elektrycznym wyposażone w przekładnię są bardziej wydajne w działaniu. Ułatwiają i znacznie przyspieszają proces gięcia rur. Zespół elektromechaniczny jest zainstalowany na stałe w odpowiednim warsztacie przedsiębiorstwa i służy do obróbki metalu o grubości do 4 milimetrów.

Sprzęt hydrauliczny należy do klasy ciężkiej. Wykorzystywany jest do produkcji rur i innych konstrukcji na skalę przemysłową w zakładach energetycznych, stoczniowych i maszynowych. Pod względem możliwości technicznych maszyna hydrauliczna kilkakrotnie przewyższa maszyny elektromechaniczne i ręczne. Hydraulika może produkować rury z blach o grubości do 8 milimetrów. Często sprzęt hydrauliczny jest wyposażony w sterowanie programowe.

2 Trochę o budowie i zasadzie działania maszyn

Główną jednostką opisywanych maszyn jest łoże odlewane. Wykonany jest ze stali lub żeliwa. Na ramie zamontowany jest specjalny mechanizm odkształcający, składający się z kilku (3–4) rolek. Dwie rolki są nieruchome, obrót w procesie jest wykonywany przez trzecią i ewentualnie czwartą. Ruchome wały mogą również poruszać się w pionie.

Górny walec jest mocowany na ramie zgodnie ze schematem, co w razie potrzeby umożliwia jego szybkie zdjęcie lub szybkie dostosowanie do produkcji rur o różnych przekrojach. Regulacja tego elementu konstrukcyjnego odbywa się za pomocą pojedynczej śruby skrzydełkowej. W obecności rowków na rolkach roboczych można na nich wyginać nie tylko rury, ale także pręty lub gruby drut. Ręczna giętarka do metalu ma zwykle trzy rolki, maszyna elektromechaniczna ma 3–4. Ale instalacje hydrauliczne są zawsze produkowane z czterema rolkami.

Proces produkcji rur na dowolnej jednostce jest naprawdę prosty:

- najpierw blacha jest zaciśnięta pomiędzy środkowym i zewnętrznym wałem za pomocą specjalnego uchwytu na maszynie;

- następnie obrabiany przedmiot jest dociskany do nich trzecią rolką;

- rozpocząć ręczne obracanie rolek lub uruchomić silnik elektryczny.

Przechodząc przez wały z określoną prędkością, metal jest wyginany pod kątem prostym. Aby własnymi rękami wykonać rury lub rynny całkiem przyzwoitej jakości, możesz kupić maszynę ręczną. Ogólnie rzecz biorąc, nie musisz nawet go kupować (choć są niedrogie), ponieważ możesz złożyć domową jednostkę i efektywnie wykorzystać ją do wykonywania drobnych prac. Aby uzyskać informacje, jak to zrobić, zobacz następną sekcję artykułu.

3 Prosta, domowej roboty jednostka do walcowania metalu

Każdy, kto postawi sobie takie zadanie, może zrobić taką maszynę własnymi rękami. Opiszemy bardzo krótko z jakich materiałów i jak dokładnie można wykonać domową jednostkę. Najpierw musisz wziąć ramę wykonaną z rur lub zakrzywionego profilu, który posłuży jako łóżko.

Następnie przygotowujemy profil w kształcie litery U (najlepiej, gdy materiałem do niego jest stal hartowana) do produkcji wspornika pionowego dla naszego sprzętu. Zespół deformujący walcarki znajduje się w otwartej (górnej) części profilu. Możesz to naprawić za pomocą zacisku, który jest gwintowany. Pod łóżkiem zamocowana jest dolna część ceownika.

Następnie bierzemy łańcuch transmisyjny, bez którego urządzenie rolkowe nie będzie działać, i montujemy go na kołach zębatych. Tutaj ważne jest, aby dobrze pociągnąć łańcuch i sprawdzić łatwość jego ruchu.

Następnie montujemy uchwyt posuwu i mocujemy cały mechanizm do ramy za pomocą łożysk tocznych. Zrobiłeś własnoręcznie najprostszą ręczną zwijarkę! Pożądane jest zapewnienie w jego konstrukcji specjalnego mechanizmu, który umożliwia regulację szczeliny między wałami. Następnie możesz obrabiać metal o różnych grubościach.

Łatwo jest zrobić bardziej złożony mechanizm toczenia własnymi rękami. W Internecie jest wiele materiałów na ten temat. Znajdź stronę z odpowiednimi informacjami, spójrz na rysunki domowych instalacji i stwórz własny sprzęt, który będzie dla Ciebie idealny.

4 popularne marki maszyn ręcznych

Nowoczesny rynek urządzeń do obróbki metali jest w stanie zaspokoić każde żądanie. Każdy może znaleźć potrzebną mu maszynę za bardzo rozsądną cenę. Łatwo jest kupić niedrogą, kompaktową giętarkę do rur do samodzielnego montażu oraz profesjonalną jednostkę zewnętrzną do dużego warsztatu produkcyjnego lub skromnego prywatnego warsztatu.

Nie mniej imponująca jest oferta mechanicznych walcarek z silnikiem elektrycznym. Poszukiwane elektromechaniczne maszyny rolkowe są produkowane przez wspomniane już firmy, a także przez rosyjskie fabryki. Opisujemy kilka popularnych modeli takiego sprzętu:

Jak widać, wybór sprzętu do toczenia jest obecnie bardzo dobry. Bez problemu kupisz zarówno profesjonalne maszyny do użytku w produkcji, jak i jednostki amatorskie do użytku domowego.

Najważniejszym sprzętem do pozyskiwania metalu w takiej postaci, w jakiej jest potrzebny, są walcarki. Zostaną one omówione w artykule.

Informacje ogólne

Obecnie metal jest najpopularniejszym materiałem, z którego wytwarza się ogromną różnorodność rzeczy, od małych części domowych po duże obiekty przemysłowe. Jest jednak bardzo ważny punkt, o którym nie wszyscy wiedzą. Samo przetopienie metalu, a następnie przekształcenie go w wlewek nie wystarczy. Po uformowaniu wlewka dowolny metal jest przenoszony do walcowni. Jedynym sprzętem, który jest dostępny w takich warsztatach, są maszyny walcujące. To właśnie te urządzenia nadają pożądany kształt, który nadaje się do późniejszego wykorzystania metalu. Warto zauważyć, że ten sprzęt jest dziś jednym z najstarszych. Jednak przez lata użytkowania maszyna sprawdziła się z tak dobrej strony, ma tak dobre właściwości i wydajność, że jest używana do dziś.

Urządzenie maszynowe

Jako takie, urządzenie walcarki nie jest skomplikowane ani trudne w utrzymaniu, montażu lub naprawie. Jedynym celem tego urządzenia jest nadawanie kształtu wlewkom metalu. Innymi słowy, duże wlewki trafiają do walcowni i przechodząc przez walcarkę są kształtowane w bardziej znajomą blachę. Aby osiągnąć ten efekt, konstrukcja zwijarki posiada dwie rolki, które stale obracają się względem siebie. Z punktu widzenia procesu technologicznego praca ta jest uważana za dość prostą. Ponadto ciągłe doskonalenie technologii umożliwiło wprowadzenie wielu ulepszeń i modyfikacji w działaniu tego urządzenia. Dzięki tym zmianom wszystkie urządzenia tego typu mogą teraz działać w trybie w pełni automatycznym.

Walcowanie

Kolejną bardzo ważną funkcję spełnia zwijarka do metalu. Nie tylko kształtuje liść. Gdy wlewek przechodzi przez tę maszynę, metal staje się bardziej jednolity i gęstszy w strukturze. Wynika to z faktu, że rolki całkowicie nadpisują lub zamykają wszelkie pęknięcia lub puste przestrzenie, które mogą powstać na wlewku.

Kolejnym ważnym punktem jest to, że proces toczenia lub walcowania metalu w formę arkusza odbywa się w kilku etapach i przy udziale kilku typów maszyn. Pierwotne walcowanie odbywa się za pomocą urządzeń wygniatających i płytowych. Warto zauważyć, że przed wysłaniem wlewka do walcowania na tych maszynach należy go lekko podgrzać. Podniesienie temperatury metalu zwiększy plastyczność materiału podczas jego walcowania. Jeśli mówimy o wydajności takich maszyn, to jest ona ogromna. Jedna maszyna jest w stanie wyprodukować około 6 milionów ton metalu rocznie. Uwzględnia to fakt, że waga wlewków przychodzących na wynajem może mieścić się w granicach od 1 do 18 ton.

Kwitnienie lub układanie

Przed wejściem do wypożyczalni wlewki są podgrzewane w specjalnych studniach. Temperatura utrzymywana w takich urządzeniach może sięgać 1800 stopni Celsjusza. Po przejściu studni korzysta się z samochodu elektrycznego, który de facto oddaje podgrzany wlewek do wypożyczenia kwitnienia lub slabu. Różnica między tymi maszynami polega na tym, że blooming ma tylko dwa walce, a slabing ma cztery. Ważne jest, aby zrozumieć, że przejście tego etapu i sam proces przetwarzania są tylko pierwotne, ponieważ na wyjściu z wykwitania lub sklejania wlewek nadal nie ma pełnowartościowej postaci materiału arkuszowego. Jednostki te są przeznaczone do formowania prętów. W zależności od kształtu i wielkości powstały materiał dzieli się na wykwity lub płyty. Ważna uwaga – zastosowanie wykwitarek lub walcarek do slabów odbywa się tylko w tych zakładach przemysłowych, w których metal będzie później wylewany do form.

Ogólna charakterystyka maszyny

Walcownie - urządzenia posiadające gładkie walce, przez które przepuszczany jest metal w celu nadania mu kształtu arkusza. Obecnie istnieje ogromna gama tych urządzeń. Największa różnica między maszynami tkwi w kształcie rolek. Na przykład istnieje jednostka, która pierwotnie została wykonana do produkcji szyn. Kształt jego rolek został przygotowany właśnie do tego zadania podczas produkcji maszyny. Ważne jest również, aby zrozumieć, że maszyna ma kilka par rolek, przez które przechodzi metal. Ciągły postęp doprowadził do tego, że wszystkie typy urządzeń są w stanie pracować w ciągłym trybie automatycznym. Prędkość, z jaką stojaki przeciągają wlewek przez maszynę, może osiągnąć rekordową prędkość 290 km/h. Roczna wydajność takiej walcowni sięga kilku milionów ton. Do tej pory dużą popularność zyskują takie jednostki jak odlewanie i walcowanie. Zaletą jest to, że mogą działać jako oddzielna kompletna linia produkcyjna, w przeciwieństwie do konwencjonalnych walcowni.

Obecnie występują np. kęsy, blachy, taśmy, kształtowniki, a niektóre typy są zdolne do produkcji drutu lub belek.

wynajem fajek

Kolejna duża kategoria walcarek przeznaczona jest do produkcji rur metalowych, a nie blach. Obecnie w użyciu są tylko trzy główne typy walcarek do rur. Należą do nich maszyny do przebijania, walcowania i wykańczania.

Jeśli mówimy o młynach przebijających, to mogą one mieć trzy różne typy rolek używanych do walcowania. Występują wałki beczkowate, grzybkowe i tarczowe. Urządzenie pierwszego typu, czyli beczkowate, charakteryzuje się tym, że te elementy maszyny mają kształt podwójnie stożkowy o średnicy od 450 do 1000 mm. Obie części znajdują się w płaszczyźnie poziomej, ale wzdłuż osi pionowej można regulować kąt podawania od 5 do 18 stopni lub więcej.

Walcowanie śrubowe

Walcarka może również wykonywać obróbkę śrub metalowych. Ten rodzaj operacji w walcach dwustożkowych wytwarza w metalu naprężenia rozciągające i ścinające. Należy zauważyć, że naprężenie promieniowe przedmiotu obrabianego może osiągnąć dość duże wartości, co tworzy wnękę o małej średnicy, która ma nierówne ściany. Aby uzyskać otwór o wymaganej średnicy, a jednocześnie uniknąć nierówności i wykonać równe ściany, konieczne jest rolowanie na trzpieniu. Trzpień jest rozumiany jako narzędzie w kształcie stożka, które znajduje się na końcu pręta między rolkami wzdłuż toru ruchu metalowego przedmiotu obrabianego. Istnieje specjalny ogranicznik do mocowania pręta za pomocą takiego trzpienia. Gdy metal porusza się do przodu, jest przebijany przez tę ramkę, która przechodzi przez otwór, rozszerzając go i spłaszczając.