Ce este managementul calității într-o întreprindere. Managementul calității: concept, sisteme Caracteristicile generale ale managementului calității

La nivelul actual de dezvoltare, conceptul de „calitate” este considerat o componentă complexă, care include calitatea produsului final, calitatea managementului, calitatea livrării sau a muncii, calitatea vieții oamenilor (angajaților) și a societății în ansamblu.

Administrare de calitate - este o activitate de management coordonată și interconectată, structurată în așa fel încât să asigure funcționarea fiabilă și lină a organizației.

Managementul unei organizații, în raport cu calitatea, înseamnă că toate activitățile sunt supuse obiectivelor de calitate stabilite, iar pentru a atinge aceste obiective, organizația a dezvoltat un sistem de planuri, are resursele necesare și ia măsuri pentru atingerea obiectivelor.

Managementul calității include patru componente principale:

- control de calitate;

- asigurarea calității;

- planificarea calității;

- imbunatatire a calitatii.

Control de calitate este o activitate de evaluare a conformității obiectului de control cu \u200b\u200bcerințele stabilite Activitățile de evaluare pot include măsurători, testare, observare, monitorizare, verificare, calibrare și alte activități, al căror rezultat este compararea valorilor caracteristicilor observate cu cele specificate.

Asigurarea calității - este o activitate sistematică (regulată) datorită căreia pot fi îndeplinite cerințele stabilite. Include lucrări de producție, management, suport material, întreținere etc.

Planificarea calității - acestea sunt acțiuni care implică determinarea caracteristicilor necesare ale obiectului și stabilirea valorilor țintă ale acestora. Managementul calității se referă la aceste activități ca stabilirea obiectivelor de calitate. De asemenea, planificarea calității implică definirea proceselor și resurselor necesare pentru atingerea obiectivelor.

Îmbunătățirea calității - constă în implementarea acțiunilor prin care este posibilă creșterea capacității organizației de a îndeplini cerințele pentru obiect. Sub termenul „obiect”, managementul calității ia în considerare produsele, procesele, sistemul de management și organizația în ansamblu.

Ca atare, managementul calității este o secțiune destul de mare și voluminoasă a științei aplicate, care conține atât filosofia managementului calității, cât și teoria și metodele practice.

Istoria dezvoltării managementului calității

Interesul pentru managementul calității a apărut odată cu formarea producției industriale de masă. De la sfârșitul secolului al XIX-lea până în prezent, managementul calității a trecut prin mai multe etape, care sunt asociate cu dezvoltarea anumitor tehnologii de producție. Aceste etape nu au limite clar definite. Ar fi mai corect să vorbim despre etape suprapuse, deoarece dezvoltarea și formarea anumitor metode de management și tehnologii de producție nu începe și nu se termină la un moment dat.

În prima etapă, managementul calității a acordat cea mai mare atenție controlului parametrilor și caracteristicilor produselor. Această etapă se încadrează la sfârșitul secolului al XIX-lea și începutul secolului al XX-lea. Se caracterizează printr-o atenție deosebită la produs și identificarea problemelor din produs. În această perioadă, fabricile au dezvoltat și servicii de control al calității mari care sunt angajate în verificarea fiecărui produs. Controlul se efectuează de obicei la sfârșitul ciclului de producție și necesită implicarea unor inspectori special instruiți.

A doua etapă se referă aproximativ la perioada anilor 20, 50 ai secolului XX. Această etapă se numește etapa de "control al procesului" sau "controlul procesului". Managementul calității mută accentul de la produs la procesul de fabricație. Această tranziție a fost posibilă prin dezvoltarea metodelor statistice de control al proceselor și a diagramelor de control. Ca urmare, a fost posibil să se reducă semnificativ costurile de inspecție și să se îmbunătățească calitatea produsului.

A treia etapă a dezvoltării sale, managementul calității a avut loc în perioada anilor 50 până la începutul anilor 80. ÎN într-o mare măsură tranziția este asociată cu eforturile întreprinderilor japoneze de a spori concurența pentru produsele lor. Această fază poate fi numită „faza de îmbunătățire a calității” sau „asigurarea calității”. În această perioadă, managementul calității se concentrează pe îmbunătățirea subsistemelor întreprinderii în ansamblu - procese de producție, procese de management, procese de aprovizionare, gestionarea personalului, achiziții, vânzări, vânzări de produse etc.

A patra etapă a început să prindă contur la sfârșitul anilor '60 și începutul anilor '70. Este asociat cu concentrarea asupra celor mai importante caracteristici ale produsului pentru consumator. În această perioadă, concurența dintre producători crește semnificativ. Managementul calității a început să acorde cea mai mare atenție planificării calității, astfel încât această etapă poate fi numită „etapa planificării calității”.

Guru al managementului calității

Managementul calității este strâns legat de numele multor oameni de știință și ingineri care au contribuit foarte mult la rezolvarea problemelor de calitate. Lucrările unui număr dintre ele au fost „catalizatorii” pentru tranziția managementului calității la următoarea fază a dezvoltării sale.

- Walter A. Shewhart (Walter Shewhart) - s-a angajat în dezvoltarea metodelor statistice de control al proceselor. Utilizarea diagramelor de control în producție (diagramele de control Shewhart) este asociată cu numele său. De asemenea, munca lui Shewhart a servit ca bază pentru crearea unui ciclu de îmbunătățire a calității cunoscut sub numele de ciclul PDCA (Plan - Do - Check - Act).

- Joseph Juran (Joseph Juran) - cunoscut pentru dezvoltarea „triadei de calitate”. Triada de calitate include un ciclu de planificare a calității, control al calității și îmbunătățire a calității. De asemenea, Juran este dezvoltatorul conceptului de CWQM (Company - Wide Quality Management) - managementul calității corporative.

- W. Edwards Deming (Edwards Deming) - este considerat fondatorul și dezvoltatorul conceptului „Total Quality Management” (Total Quality Management). El a adus o mare contribuție la dezvoltarea metodelor statistice de control al proceselor. El este, de asemenea, cunoscut pentru dezvoltarea unei abordări sistematice a îmbunătățirii calității, pe care a putut să o prezinte într-o formă simplă și ușor de înțeles - sub forma unui ciclu de îmbunătățire a PDCA (ciclul Shewhart-Deming).

- Armand Feigenbum (Armand Feigenbaum) - a dezvoltat principiile controlului total al calității. A fost fondatorul și președintele academiei internaționale de calitate.

- Kaoru Ishikawa este un dezvoltator de multe instrumente de calitate. Cea mai faimoasă dintre acestea este diagrama cauzală sau diagrama Ishikawa. Kaori Ishikawa a dezvoltat principiile de bază ale sistemului de control al calității corporativ și a sugerat utilizarea „cercului calității” pentru a descrie etapele existenței unui produs.

- Genichi Taguchi (Genichi Taguchi) - s-a angajat în dezvoltarea metodelor statistice și aplicarea lor în producția industrială (așa-numitele „metode Taguchi”). Aceste metode sunt acum fundamentul conceptului 6-sigma. De asemenea, Taguchi este dezvoltatorul unei metodologii pentru planificarea experimentelor industriale. El a propus conceptul de îmbunătățire a calității, reducând în același timp costurile. Acest concept se bazează pe conceptul de „funcție de pierdere a calității”.

- Shigeo Shingo (Shigeo Shingo) - este unul dintre dezvoltatorii faimosului sistem japonez planificare și producție Just-in-Time (exact la timp). El este, de asemenea, cunoscut pentru crearea metodei SMED (un singur minut de schimb de matrițe) și a sistemului Poka-Yoke (greșeală), care fac acum parte din sistemul de fabricare slabă.

- Philip Crosby este dezvoltatorul renumitului program de calitate Zero Defects. El a contribuit foarte mult la dezvoltarea metodelor de îmbunătățire a calității, ale căror baze sunt formulate sub forma a 14 pași pentru îmbunătățirea calității.

Domenii aplicate de management al calității

În stadiul actual al dezvoltării, managementul calității are o bază teoretică largă, care încorporează elemente ale multor științe. Cu toate acestea, de la începuturile sale până în prezent, managementul calității a rămas o știință aplicată. Sarcina sa principală este planificarea, crearea și furnizarea unui rezultat de calitate (produse, sistem de control, procese, infrastructură, habitat etc.). Soluția la această problemă este asigurată prin crearea de sisteme de aplicații care sunt implementate și operate în diverse companii.

Cele mai cunoscute și populare sisteme pe care managementul calității le include astăzi sunt:

- ISO 9000 este un sistem de management al calității bazat pe standardele internaționale din seria ISO 9000. Acesta este unul dintre cele mai populare și formalizate sisteme. Se concentrează pe reglementarea strictă a activităților, interacțiunea clară a angajaților și îmbunătățirea continuă atât a subsistemelor individuale, cât și a organizației în ansamblu.

- TQM (Managementul calității totale) este atât un sistem, cât și o filosofie de management în același timp. TQM este cel mai popular și răspândit în Japonia, unde a fost dezvoltat. TQM se bazează pe conceptele Deming, Juran, Crosby și altele Principiul principal pe care este construit sistemul de management este principiul îmbunătățirii a tot ceea ce poate fi îmbunătățit în companie. Nu există cerințe strict formalizate (de exemplu, ca în ISO 9000), conform cărora ar trebui construit sistemul.

- Premii pentru calitate - Acestea pot fi văzute ca o altă opțiune pentru un sistem de calitate. Diferite țări au propriile lor premii de calitate, de exemplu, Premiul Deming, Premiul Buldridge, EFQM (Fundația Europeană pentru Managementul Calității). Numai cele mai bune organizații care îndeplinesc criteriile de atribuire stabilite sunt onorate cu premiile. Setul acestor criterii este suficient de larg încât, pentru a îndeplini aceste criterii, organizația trebuie să aplice diferite metode de management al calității.

- 6 sigma (6 sigma) este o metodologie pentru îmbunătățirea calității proceselor organizaționale. Se concentrează pe identificarea și eliminarea cauzelor diferitelor neconcordanțe și defecte. 6 Sigma este un set de instrumente și strategii de calitate. A fost inițial dezvoltat și utilizat de Motorola și a câștigat faima de la sfârșitul anilor 80 ai secolului XX. Metodologia 6 Sigma se bazează pe munca lui Taguchi.

- A se sprijini (Fabricarea slabă, producția slabă) este un set de practici de producție, a căror aplicare vă permite să reduceți costurile și să îmbunătățiți calitatea produsului final. Conceptul de producție slabă se bazează pe principiul conform căruia cheltuielile resurselor oricărei organizații ar trebui să vizeze numai crearea de valoare pentru utilizatorul final. În consecință, orice consum de resurse care nu adaugă valoare ar trebui redus. Pentru a face acest lucru, utilizați setul diferite metode, tehnician și instrumente de management al calității. Conceptul de fabricație slabă a căpătat importanță și s-a răspândit după publicarea informațiilor despre sistemul de producție Toyota la începutul anilor 90 ai secolului XX. Acest concept se bazează pe opera lui Shigeo Shingo.

- Kaizen (kaizen) - filozofie și set de practici care vizează îmbunătățirea continuă a proceselor unei organizații. Este un termen japonez pentru a te strădui spre cel mai bun. Kaizen a luat formă ca. abordarea sistemelor pentru a îmbunătăți performanța de la începutul anilor 50 și este una dintre abordările de bază în sistemul TQM. Esența acestei abordări este de a face îmbunătățiri mici și minore, dar le face în mod constant (zilnic). Ca urmare, în timp, un număr mare de îmbunătățiri minore vor duce la îmbunătățiri majore. În acest sens, Kaizen exprimă legea binecunoscută a dialecticii tranziției de la cantitate la calitate.

- Cele mai bune practici sunt un set de metode și tehnici care vă permit să obțineți un rezultat de calitate. Rezultatele de calitate sunt rezultatele celor mai bune companii din industrie. Diseminarea celor mai bune practici a început la începutul anilor 90 ai secolului XX. De regulă, acestea se formează sub formă de colecții sau standarde. Aceste standarde conțin cerințe pentru aplicarea anumitor metode, inclusiv metode de management al calității.

Aceasta nu este întreaga listă de tehnici și sisteme care sunt dezvoltate și aplicate în managementul calității. În prezent, se formează noi concepte și metode pentru managementul calității. Și chiar conceptul de „calitate” devine din ce în ce mai multilateral.

CAPITOLUL 3. BAZE METODOLOGICE DE GESTIONARE A CALITĂȚII

3.1. Aspecte privind calitatea produsului

În teoria modernă și practica managementului calității, se disting următoarele cinci etape principale:

1. Luarea deciziilor „ce să producem?” și pregătirea specificațiilor tehnice. De exemplu.Atunci când eliberați o mașină cu un anumit brand, este important să decideți: „pentru cine mașina” (pentru un cerc îngust de oameni foarte bogați sau pentru consumatorul de masă).

2. Verificarea disponibilității producției și distribuirea responsabilității organizaționale.

3. Procesul de fabricare a produselor sau furnizarea de servicii.

4. Eliminarea defectelor și furnizarea de informații părere în scopul introducerii și controlului schimbărilor în procesul de producție pentru a evita în viitor defectele identificate.

5. Elaborarea planurilor de calitate pe termen lung.

Implementarea acestor etape este imposibilă fără interacțiunea tuturor departamentelor, organelor de conducere ale companiei. Această interacțiune se numește sistem unificat de management al calității. aceastaoferă o abordare sistematică a managementului calității.

Să luăm în considerare mai detaliat conținutul etapelor managementului calității.

În prima etapă, calitatea se referă la gradul în care bunurile sau serviciile unei firme îndeplinesc specificațiile sale interne. Acest aspect al calității se numește calitatea conformității cu specificațiile tehnice.

În a doua etapă, se evaluează calitatea structurii. Calitatea poate îndeplini cerințele tehnice ale companiei pentru proiectarea produsului, cu toate acestea, designul în sine poate fi atât de calitate înaltă, cât și de calitate scăzută.

În a treia etapă, calitatea se referă la gradul în care munca sau funcționarea serviciilor (bunurilor) firmei satisface nevoile reale ale consumatorilor.

În acest sens, experiența Thermo King Corporation, care este unul dintre liderii recunoscuți în domeniul vehiculelor frigorifice, merită atenție. Este o mare companie multinațională care deține 13 fabrici în diferite țări ale lumii. Această companie a apărut în Rusia în anii 70, când a început cooperarea cu compania Sovtransavto. Scopul principal al companiei este crearea unui lanț climatic închis care să acopere etapele transportului produselor de la cumpărători, site-uri mari de depozitare, depozite la magazine, cafenele și restaurante. Produsele companiei reprezintă întreaga gamă de unități frigorifice pentru tehnologia auto, variind de la autoturisme mici, cu o capacitate de încărcare de 350-500 kg. până la semiremorci mari cu un volum de 90 de metri cubi. m., precum și containere maritime mari implicate în transporturile transnaționale între continente. Plantele Thermo King sunt compacte, extrem de fiabile și economice. Baza organizării activităților companiei este concentrarea asupra utilizatorului final și crearea maximului condiții favorabile la cumpărarea, operarea și repararea echipamentelor.

De obicei, echipamentul Thermo King este mai scump decât echipamentul concurenților săi. Cu toate acestea, succesul său în afaceri este asigurat de nivelul și calitatea serviciilor.

Produsele firmei pot îndeplini specificațiile interne (prima etapă); designul produsului în sine poate fi remarcabil (etapa a doua); este posibil ca serviciul sau produsul să nu fie adecvat pentru a satisface nevoile specifice ale clientului. Am analizat conținutul a trei pași fundamentali care sunt la fel de importanți. Orice defect în oricare dintre ele poate crea probleme de calitate.

Sistemul de management al calității produselor se bazează pe următoarele categorii interdependente de management: obiect, obiective, factori, subiect, metode, funcții, mijloace, principiu, tip, tip de criterii etc.

Managementul calității produselor este înțeles ca un proces constant, sistematic, intenționat de influențare a factorilor și condițiilor la toate nivelurile, asigurând crearea de produse de calitate optimă și utilizarea lor deplină.

Sistemul de management al calității produsului include următoarele funcții:

1. Funcțiile managementului strategic, tactic și operațional.

2. Funcții de luare a deciziilor, acțiuni de control, analiză și contabilitate, informare și control.

3. Funcțiile sunt specializate și comune pentru toate etapele ciclului de viață al produsului.

4. Funcții de management pentru factorii și condițiile științifice, tehnice, de producție, economice și sociale.

Funcțiile strategice includ:

- prognozarea și analiza indicatorilor de bază de calitate;

- determinarea direcțiilor pentru lucrările de proiectare și inginerie;

- analiza rezultatelor obținute ale calității producției;

- analiza informațiilor privind reclamațiile;

- analiza informațiilor privind cererea consumatorilor.

Funcții tactice:

- managementul productiei;

- menținerea la nivel a indicatorilor de calitate specificați;

- interacțiunea cu obiectele gestionate și mediul extern.

Sistemul de management al calității produselor este un set de organe de management și obiecte, activități, metode și mijloace de gestionare care vizează stabilirea, asigurarea și întreținerea nivel inalt calitatea produsului.

În 1987, Organizația Internațională pentru Standardizare (ISO), cu participarea SUA, Canada, Germania, a elaborat și aprobat cinci standarde internaționale din seria 9000 (privind sistemele de calitate), care stabileau cerințe pentru sistemele de asigurare a calității produselor, inclusiv dezvoltarea produselor , producția, organizarea controlului și testarea produselor, pentru funcționarea, depozitarea și transportul acestuia. Standardele internaționale ISO 9000 pentru sistemele de calitate includ cinci titluri:

1. ISO 9000 „Standarde generale de management al calității și de asigurare a calității. Liniile directoare pentru selecție și utilizare ”.

2. ISO 9001 „Sistem de calitate. Un model pentru asigurarea calității în proiectare și / sau dezvoltare, producție, instalare și service ”.

3. ISO 9002 „Sistem de calitate. Un model pentru asigurarea calității în producție și instalare ”.

4. ISO 9003 „Sistem de calitate. Model pentru asigurarea calității în inspecția finală și testare ”.

5. ISO 9004 „Managementul calității generale și elemente ale sistemului calității. Instrucțiuni".

Sistemul de management al calității produsului trebuie să îndeplinească cerințele pentru:

9001 - Cerințe pentru sistemul de control și testare a produselor, certificare de fiabilitate.

9002 - Cerințe pentru sistemul de management al producției.

9003 - Cerințe pentru un sistem de management al calității de la proiectare la funcționare.

Sistemul de management al calității include:

1. Sarcini de management (politica de calitate, organizare).

2. Sistem de documentare și planificare.

3. Documentarea cerințelor și fezabilitatea acestora.

4. Calitatea în timpul dezvoltării (planificare, competență, documentare, verificare, rezultat, modificări).

5. Calitatea în timpul achizițiilor (documentare, control).

6. Desemnarea produselor și posibilitatea controlului acestora.

7. Calitatea în timpul producției (planificare, instrucțiuni, calificări, control).

8. Controlul calității (inspecții primite, control interoperational, control final, documentație de testare).

9. Controlul instalațiilor de testare.

10. Acțiuni corective.

11. Calitate în timpul depozitării, deplasării, ambalării, transportului.

12. Calitatea documentării.

13. Control intern asupra sistemului de întreținere a calității.

14. Instruire.

15. Aplicarea metodelor statistice.

16. Analiza calității și a sistemelor de măsuri luate.

Indicatorii de calitate controlați sunt stabiliți în funcție de specificul produsului.

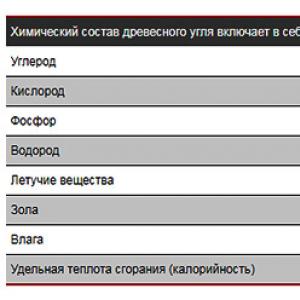

Exemplu. Scorecard de calitate.

Calitatea mașinilor. Tehnic (putere, precizie, consum specific de resurse, fiabilitate etc.).

Calitatea muncii. Motivele formării căsătoriei.

Calitatea produsului. Industrial, de consum, economic.

Calitatea proiectului. Numărul de remedieri în implementare .

Calitatea tehnologiei. Numărul de încălcări.

Figura: 3.1. Niveluri de calitate

O politică de calitate poate fi formulată ca un principiu de afaceri sau un obiectiv pe termen lung și include:

- îmbunătățirea situației economice a întreprinderii;

- extinderea sau cucerirea de noi piețe de vânzare;

- atingerea nivelului tehnic al produselor care depășesc nivelul firmelor de vârf;

- se concentreze pe îndeplinirea cerințelor consumatorilor din anumite industrii sau anumite regiuni;

- stăpânirea produselor, a căror funcționalitate este implementată pe principii noi;

- îmbunătățirea celor mai importanți indicatori ai calității produsului;

- reducerea nivelului de deficiență a produselor fabricate;

- creșterea perioadei de garanție pentru produse;

- dezvoltarea serviciilor.

În conformitate cu standardul ISO, ciclul de viață al produsului include 11 etape:

1. Marketing, căutare și cercetare de piață.

2. Proiectarea și dezvoltarea cerințelor tehnice, dezvoltarea produsului.

3. Aprovizionare materială și tehnică.

4. Pregătirea și dezvoltarea proceselor de producție.

5. Fabricarea.

6. Control, testare și inspecție.

7. Ambalare și depozitare.

8. Vânzări și distribuție de produse.

9. Instalare și funcționare.

10. Asistență tehnică și service.

11. Eliminarea după testare.

Aceste etape sunt prezentate în literatura de specialitate despre management sub forma unei „bucle de calitate” fig. 3.2.

Astfel, asigurarea calității produselor este un set de activități planificate și desfășurate sistematic, care creează condițiile necesare pentru finalizarea fiecărei etape a buclei de calitate, astfel încât produsele să îndeplinească cerințele de calitate.

Managementul calității include luarea deciziilor, care este precedată de control, contabilitate, analiză.

Îmbunătățirea calității este o activitate constantă care vizează îmbunătățirea nivelului tehnic al produselor, a calității fabricării acestora, a îmbunătățirii elementelor de producție și a sistemului calității.

Figura: 3.2. Asigurarea calității

Mecanismul de management al calității produsului este prezentat în Fig. 3.3.

În fig. 3.3 sistemul de management al calității este prezentat într-o formă concentrată. Aici, în primul rând, este evidențiată politica companiei în domeniul calității. sistemul calității în sine, inclusiv asigurarea calității, managementul și îmbunătățirea calității.

În managementul modern al calității, sunt formulate zece condiții fundamentale:

1. Atitudinea față de consumator ca cea mai importantă componentă a acestui proces.

2. Acceptarea de către conducere a angajamentelor pe termen lung de implementare a sistemului de management al firmei.

3. Credința că nu există nicio limită la perfecțiune.

Figura: 3.3. Managementul calității produselor

4. Încrederea că prevenirea problemelor este mai bună decât răspunsul la ele atunci când apar.

5. Interes, leadership și implicare directă a conducerii.

6. Standard de lucru, exprimat în formularea „zero erori”.

7. Participarea angajaților firmei, atât colective, cât și individuale.

8. Concentrați-vă pe îmbunătățirea proceselor, nu pe oameni.

9. Credeți că furnizorii vor deveni partenerii dvs. dacă vă înțeleg obiectivele.

10. Recunoașterea meritului.

Din punctul de vedere al consumatorului, calitatea produsului este gradul de satisfacție a clienților.

Consumatorul de mâine.

1. Are prioritate față de calitate, iar prețul este al doilea.

3. Necesită îmbunătățire continuă a calității.

4. Solicită asigurarea calității în procesul de fabricație și refuză controlul final.

5. Sensibil în reacțiile sale la schimbările din procesul tehnologic.

6. Cooperează în cazul asigurării calității.

7. Este un susținător al produsului dacă este asigurată calitatea

Dorința Rusiei de a se integra în comunitatea mondială, precum și dezvoltarea relațiilor de piață din țară, presupun o identificare cuprinzătoare și completă a proprietăților și evaluarea indicatorilor care determină și caracterizează calitatea produselor și nivelul tehnic al producției.

Compoziția și relația cerințelor de bază pentru producția de produse în documentația de reglementare și tehnică sunt prezentate în Fig. 3.4.

Figura: 3.4. Cerințe de bază pentru procesul de fabricație a produsului în documentația de reglementare și tehnică

Cele mai bune rezultate în crearea și producția de produse competitive sunt obținute de întreprinderi care dețin informații cuprinzătoare despre starea și capacitățile proceselor de producție, precum și acțiuni de control elaborate în timp util pentru îmbunătățirea lor.

În opinia experților interni și externi, calitatea produselor este stabilită în proiectare și în documentația tehnologică și ambele ar trebui evaluate în mod corespunzător.

1) Trebuie să începeți cu stăpânirea producției unui produs care este solicitat, adică pentru a produce ceea ce cumpără cineva și, dacă îmbunătățiți acest produs, atunci numărul cumpărătorilor acestuia va crește, indicatorii economici ai întreprinderii se vor îmbunătăți și va fi posibil să găsiți fonduri pentru a implementa următoarele etape de rezolvare a problemelor de calitate.

Cu toate acestea, mărfurile solicitate sunt cel mai adesea produse noi. Prin urmare, este necesar să începeți prin studierea cererii de pe piață și luarea în considerare a acesteia la crearea și stăpânirea producției de noi produse. Cum ar fi, de exemplu, GAZelle din uzina de automobile Gorky; „Bychok” JSC „ZIL”.

2) Trebuie să aveți un dealer, rețea de tranzacționare vânzări, precum și distribuția de bunuri și informații despre aceasta. Nu există așa ceva - nicio calitate a produsului nu va salva întreprinderea. De exemplu, fabrica Nizhny Novgorod a Khokhlomskaya Rispis SA produce produse de cea mai înaltă calitate, dar neavând o rețea bună de dealeri, în special în străinătate, este obligată să vândă produse la prețuri de 5-10 ori mai mici decât cele estimate de experții străini. Drept urmare, compania suferă pierderi mari și dificultăți financiare.

3) Este necesar să se minimizeze costurile de producție. În acest scop, este necesar să recalculăm totul, să regândim baza materială și tehnică a întreprinderii, să abandonăm tot ceea ce este de prisos și să restructurăm. Fără a face acest lucru, nu merită să începeți lupta pentru calitate, deoarece întreprinderea poate muri de o altă boală. Pentru a demonstra acest lucru, nu sunt necesare exemple, aproape fiecare întreprindere rusă are costuri uriașe. Sunt atât de mari încât întreprinderile sunt nevoite să-și denatureze raportarea. Ca urmare, este aproape imposibil să calculăm corect costul calității și, prin urmare, să gestionăm economia calității.

4) Trebuie să învățați cum să gestionați finanțele, iar aceasta este o artă și nu una ușoară. În primul rând, trebuie să depanați controlul asupra finanțelor. Lipsa controlului este calea către pierderi financiare, furtul lor și falimentul întreprinderii. Principalul factor care contribuie la aceasta este faptul că marile întreprinderi industriale nu au proprietarii lor reali. În astfel de întreprinderi, managerii de top dispun practic de proprietate și, prin urmare, depinde mult de decența și onestitatea lor. Cu toate acestea, managerii orientați spre viitor sunt interesați să stabilească controlul financiar și lucrează în această direcție.

Toate cele patru condiții prealabile pentru funcționarea cu succes a întreprinderilor, menționate mai sus, sunt luate în considerare în diferite concepte de calitate, dar vorbesc despre îmbunătățirea acestora. La majoritatea întreprinderilor rusești, aceste condiții trebuie create practic de la zero. Și numai după ce întreprinderea a reușit cumva să facă față acestei sarcini, poate începe să rezolve problema calității prin crearea și certificarea sistemelor de calitate care îndeplinesc cerințele standardelor ISO 9000 și 05-9000, precum și conceptul TOM. În același timp, este necesar să se pună problema reformării întreprinderilor, restructurării acestora și crearea de noi elemente, bazate pe o înțelegere clară a filosofiei TOM și o orientare către conceptul de calitate universală. Nu întâmplător, ultimele mari conferințe internaționale au fost numite „Calitatea este o stea călăuzitoare către o lume mai bună” (Israel, Ierusalim, 1996), „Calitatea este cheia secolului XXI” (Japonia, Yokohama, 1996).

3.2. Control de calitate

Controlul calității, indiferent de perfecțiunea metodelor utilizate în acest sens, implică, în primul rând, separarea produselor bune de cele rele. Bineînțeles, calitatea produsului nu crește din cauza respingerii celor de calitate slabă. Rețineți că la întreprinderile din industria electronică, datorită dimensiunii miniaturale a produselor, este adesea imposibil să se remedieze defectele. Prin urmare, firmele moderne nu se concentrează pe detectarea defectelor, ci pe prevenirea acestora, pe controlul atent proces de producție și își desfășoară activitățile în conformitate cu conceptul de „reglementare a calității”.

Un rol important în asigurarea calității produselor îl joacă metode statistice.

Scopul metodelor de control statistic este de a exclude modificările accidentale ale calității produsului. Aceste modificări sunt cauzate de motive specifice care trebuie identificate și corectate. Metodele statistice de control al calității sunt împărțite în:

- controlul acceptării statistice pe o bază alternativă;

- controlul selectiv al acceptării pentru diferite caracteristici de calitate;

- standarde de control al acceptării statistice;

- sistemul de planuri economice;

- planuri de eșantionare continuă;

- metode de reglare statistică a proceselor tehnologice.

Trebuie remarcat faptul că controlul statistic și reglementarea calității produselor sunt bine cunoscute în țara noastră. În acest domeniu, oamenii de știință au prioritate fără îndoială. Este suficient să reamintim lucrările lui A.N. Kolmogorov privind evaluări imparțiale ale calității produselor acceptate pe baza rezultatelor controlului eșantionării, elaborarea unui standard de control al acceptării folosind criterii economice.

Multe dintre evaluările calității produselor provin din însăși natura culegerii de informații.

Exemplu. Un lot de produse este controlat la uzină, printre care sunt bune și rele. Ponderea refuzurilor din acest lot este necunoscută. Cu toate acestea, nu este o cantitate nedeterminată în sensul corect al cuvântului. Dacă nimic nu vă împiedică să verificați toate produsele dintr-un anumit lot, atunci proporția defectelor poate fi determinată cu exactitate. Dacă, controlând un eșantion prelevat dintr-un lot, este posibil să colectăm doar informații incomplete, există o selecție aleatorie care poate distorsiona imaginea adevărată.

Apare problema cum se poate estima, pe baza unui eșantion prelevat dintr-o populație, valoarea uneia sau altei caracteristici a acestei populații? Această problemă poate apărea într-o mare varietate de situații.

1. Luând un lot de produse pe baza rezultatelor eșantionului, estimați proporția defectelor wîntr-un anumit lot de produse.

2. Există echipamente. Legea distribuției rezultatelor funcționării echipamentului determină într-o anumită măsură capacitatea echipamentului de a efectua această muncă în momentul în cauză.

Fiecare tip de metodă statistică de control al calității are propriile avantaje și dezavantaje. De exemplu, testarea acceptării eșantionării pentru caracteristici variate are avantajul că necesită o dimensiune mai mică a eșantionului. Dezavantajul acestei metode este că este necesar un plan de control separat pentru fiecare caracteristică controlată. Dacă fiecare produs este testat în funcție de cinci atribute de calitate, atunci sunt necesare cinci planuri de testare separate.

De obicei, planurile de eșantionare de acceptare sunt concepute astfel încât să existe puține probabilități de respingere eronată a unui produs bun sau „risc de producător” mic. Majoritatea planurilor de eșantionare sunt concepute astfel încât „riscul producătorului” să fie

Dacă, conform planului de eșantionare stabilit, „nivelul de calitate acceptabilă” corespunde ratei de respingere așteptate pîn populația generală, se crede că probabilitatea de a respinge produsele adecvate diferă puțin de 0,05. Prin urmare, nivelul de calitate acceptabilă și acorespund metodei planului de eșantionare. De asemenea, este important ca planul de eșantionare a acceptării să fie elaborat în așa fel încât probabilitatea de acceptare a produselor de calitate slabă să fie mică, adică să existe un „risc pentru consumator” redus. Se numește linia dintre produsele bune și cele rele cota permisă de respingeri în partid.Să luăm în considerare mai detaliat cele mai comune metode de control al calității statistice.

3.3. Controlul acceptării statistice pe o bază alternativă

Principala caracteristică a unui lot de produse pe o bază alternativă este ponderea generală a produselor defecte.

D este numărul de articole defecte dintr-un lot de N articole.

În practica controlului statistic, fracția generală q este necunoscută și ar trebui estimată din rezultatele controlului unui eșantion aleatoriu de n itemi, dintre care m sunt defecte.

Un plan de control statistic este înțeles ca un sistem de reguli care specifică metodele de selectare a articolelor pentru inspecție și condițiile în care un lot ar trebui acceptat, respins sau continuat să fie controlat.

Distinge următoarele tipuri planuri pentru controlul statistic al unui lot de produse pe o bază alternativă:

Planurile cu un singur pas sunt mai simple în ceea ce privește organizarea controlului producției. Planurile de control în două etape, în mai multe etape și secvențiale asigură aceeași dimensiune a eșantionului cu o mai mare precizie a deciziilor luate, dar sunt mai complexe din punct de vedere organizațional.

Sarcina controlului selectiv al acceptării este de fapt redusă la un test statistic al ipotezei conform căreia proporția produselor defecte q din lot este egală cu valoarea admisibilă q o, adică H 0 :: q \u003d q 0.

Sarcina de a alege planul corect de control statistic este de a face greșeli de primul și al doilea tip improbabile. Reamintim că erorile de primul tip sunt asociate cu posibilitatea de a respinge în mod eronat un lot de produse; erorile de al doilea tip sunt asociate cu posibilitatea de a pierde din greșeală un lot defect

3.4. Standarde de control al acceptării statistice

Pentru aplicarea cu succes a metodelor statistice de control al calității produselor, este esențial să existe orientări și standarde adecvate care ar trebui să fie disponibile pentru o gamă largă de ingineri și tehnicieni. Standardele pentru controlul acceptării statistice oferă o oportunitate de a compara în mod obiectiv nivelurile de calitate ale loturilor de același tip de produse atât în \u200b\u200btimp, cât și între întreprinderi diferite.

Să ne oprim asupra cerințelor de bază pentru standardele de control al acceptării statistice.

În primul rând, standardul ar trebui să conțină un număr suficient de mare de planuri cu caracteristici operaționale diferite. Acest lucru este important, deoarece vă va permite să alegeți planuri de control, luând în considerare specificul producției și cerințele consumatorilor pentru calitatea produsului. Este de dorit ca standardul să specifice diferite tipuri de planuri: planuri de control cu \u200b\u200bo etapă, cu două etape, cu mai multe etape, secvențiale etc.

Principalele elemente ale standardelor de control al acceptării sunt:

1. Tabelele planurilor de eșantionare utilizate în condiții normale de producție, precum și planurile pentru un control sporit în condiții de perturbare și pentru a facilita controlul, obținând în același timp o calitate ridicată.

2. Reguli pentru alegerea planurilor, luând în considerare specificul controlului.

3. Regulile pentru tranziția de la controlul normal la îmbunătățit sau ușor și tranziția inversă în cursul normal al producției.

4. Metode de calcul al evaluărilor ulterioare ale indicatorilor de calitate ai procesului controlat.

În funcție de garanțiile oferite de planurile de control al acceptării, se disting următoarele metode de planificare:

Primul sistem de planuri de control al acceptării statistice pentru a găsi o aplicație industrială larg răspândită a fost dezvoltat de Dodge și Rolig. Planurile acestui sistem prevăd controlul complet al produselor din loturile respinse și înlocuirea produselor defecte cu altele bune.

În multe țări, standardul american MIL-STD-LO5D a devenit răspândit. Standardul intern GOST-18242-72 este similar în construcție cu cel american și conține planuri pentru controlul acceptării într-o etapă și în două etape. Standardul se bazează pe conceptul unui nivel acceptabil de calitate (ACL) q 0, care este considerat ca fracția maximă admisibilă de consum a produselor defecte într-un lot realizat în cursul normal de producție. Probabilitatea de a respinge un lot cu o fracțiune de produs defectă egală cu q 0 este mică pentru planurile standard și scade pe măsură ce mărimea eșantionului crește. Pentru majoritatea planurilor nu depășește 0,05.

La inspectarea produselor din mai multe motive, standardul recomandă clasificarea defectelor în trei clase: critice, semnificative și nesemnificative.

3.5. Diagramele de control

Unul dintre principalele instrumente din vastul arsenal de metode statistice de control al calității sunt diagramele de control. Este general acceptat faptul că ideea graficului de control îi aparține celebrului statistic american american Walter L. Schuhart. A fost exprimată în 1924 și descrisă în detaliu în 1931. . Au fost inițial utilizate pentru a înregistra măsurători ale proprietăților dorite ale produsului. Parametrul care depășește câmpul de toleranță a indicat necesitatea de a opri producția și de a regla procesul în conformitate cu cunoștințele managerului de producție.

Aceasta a dat informații despre când cine, cu ce echipament, a primit o căsătorie în trecut. .

Cu toate acestea, în acest caz, decizia privind ajustarea a fost luată atunci când căsătoria fusese deja primită. Prin urmare, a fost important să se găsească o procedură care să acumuleze informații nu numai pentru cercetarea retrospectivă, ci și pentru utilizarea în luarea deciziilor. Această propunere a fost publicată de statisticianul american I. Page în 1954. Hărțile care sunt folosite în luarea deciziilor sunt numite cumulative.

Diagrama de control (Figura 3.5) constă dintr-o linie centrală, două limite de control (deasupra și sub linia centrală) și valori caracteristice (metrice de calitate) mapate pentru a reprezenta starea procesului.

În anumite perioade de timp, luați (totul la rând; selectiv; periodic dintr-un flux continuu etc.) n produse fabricate și măsurați parametrul controlat.

Rezultatele măsurătorilor sunt reprezentate pe o diagramă de control și, în funcție de această valoare, se ia o decizie de a corecta procesul sau de a continua procesul fără ajustări.

Un semnal despre o posibilă nealiniere a procesului tehnologic poate fi:

- punct în afara limitelor de control (punctul 6); (procesul este scăpat de sub control);

- amplasarea unui grup de puncte consecutive lângă o limită de control, dar care nu depășește aceasta (11, 12, 13, 14), ceea ce indică o încălcare a nivelului de setare a echipamentului;

- împrăștiere puternică a punctelor (15, 16, 17, 18, 19, 20) pe diagrama de control în raport cu linia mediană, ceea ce indică o scădere a preciziei procesului tehnologic.

Figura: 3.5. Card de control

Dacă există un semnal despre o încălcare a procesului de producție, cauza încălcării trebuie identificată și eliminată.

Astfel, diagramele de control sunt utilizate pentru a identifica o cauză specifică, dar nu una întâmplătoare.

Un anumit motiv ar trebui înțeles ca fiind existența unor factori care pot fi studiați. Desigur, astfel de factori ar trebui evitați.

Variația din motive aleatorii este necesară, apare inevitabil în orice proces, chiar dacă operațiunea tehnologică se realizează folosind metode standard și materii prime. Eliminarea cauzelor aleatorii ale variației este imposibilă din punct de vedere tehnic sau este impracticabilă din punct de vedere economic.

Adesea, la determinarea factorilor care afectează orice indicator eficient care caracterizează calitatea, se utilizează scheme Ishikawa.

Au fost propuse de un profesor la Universitatea din Tokyo Kaoru Ishikawa în 1953, atunci când au analizat diferitele opinii ale inginerilor. În caz contrar, schema lui Ishikawa se numește diagramă cauză și efect, diagramă osos de pește, copac și așa mai departe.

Acesta constă dintr-un indicator de calitate care caracterizează rezultatul și factorii indicatori (Fig. 3.6).

Figura: 3.6. Structura diagramei cauzei și efectelor

Schemele de construcție includ următorii pași:

- selectarea unui indicator eficient care caracterizează calitatea produsului (proces etc.);

- selectarea principalelor motive care afectează scorul de calitate. Acestea trebuie așezate în dreptunghiuri („oase mari”);

- selectarea cauzelor secundare („oasele mijlocii”) care afectează principalele;

- selectarea (descrierea) cauzelor ordinii terțiare („oase mici”) care afectează secundarul;

- clasificarea factorilor în funcție de importanța lor și evidențierea celor mai importanți.

Diagramele cauzei și efectelor sunt aplicabile universal. Deci, acestea sunt utilizate pe scară largă pentru a evidenția cei mai semnificativi factori care afectează, de exemplu, productivitatea muncii.

Se observă că numărul defectelor semnificative este nesemnificativ și sunt cauzate, de regulă, de un număr mic de motive. Astfel, aflând motivele apariției câtorva defecte esențiale, aproape toate pierderile pot fi eliminate.

Această problemă poate fi rezolvată folosind diagrame Pareto.

Există două tipuri de diagrame Pareto:

1. Pe baza rezultatelor performanței. Acestea servesc la identificarea problemei principale și reflectă rezultatele nedorite ale activităților (defecte, eșecuri etc.);

2. Din motive (factori). Ele reflectă cauzele problemelor care apar în timpul producției.

Se recomandă construirea multor diagrame Pareto, utilizând diferite metode de clasificare atât a rezultatelor, cât și a cauzelor care duc la aceste rezultate. Cel mai bun ar trebui considerat o diagramă care identifică câțiva factori esențiali, care este scopul analizei Pareto.

Construirea diagramelor Pareto include următorii pași:

1. Alegerea tipului de diagramă (în funcție de performanță sau de motive (factori)).

2. Clasificarea rezultatelor (cauzelor). Desigur, orice clasificare are un element de convenție, cu toate acestea, majoritatea unităților observate din orice set nu ar trebui incluse în linia „altele”.

3. Determinarea metodei și perioadei de colectare a datelor.

4. Elaborarea unei liste de verificare pentru înregistrarea datelor care enumeră tipurile de informații colectate. Trebuie să ofere spațiu liber pentru înregistrarea grafică a datelor.

5. Clasarea datelor obținute pentru fiecare atribut de testare în ordinea importanței. Grupul „alții” ar trebui să fie dat în ultima linie, indiferent de cât de mare s-a dovedit a fi numărul.

6. Construirea unui grafic cu bare (Fig. 3.7).

Fig 3.7. Relația dintre tipurile de defecte și numărul de produse defecte

De mare interes este construirea diagramelor PARETO în combinație cu o diagramă cauză și efect.

Identificarea principalilor factori care afectează calitatea produsului vă permite să legați indicatorii de calitate a producției cu orice indicator care caracterizează calitatea consumatorului.

Pentru o astfel de legătură, este posibil să se utilizeze analiza de regresie.

De exemplu, ca urmare a observațiilor special organizate ale rezultatelor purtării încălțămintei și prelucrării statistice ulterioare a datelor obținute, s-a constatat că durata de viață a încălțămintei (y) depinde de două variabile: densitatea materialului talpii în g / cm 3 (x1) și rezistența la aderență a talpii cu vârful pantofului în kg / cm 2 (x2). Variația acestor factori cu 84,6% explică variația trăsăturii efective (coeficient de corecție multiplă R \u003d 0,92), iar ecuația de regresie este:

y \u003d 6,0 + 4,0 * x1 + 12 * x2

Astfel, deja în procesul de producție, cunoscând caracteristicile factorilor x1 și x2, este posibil să se prevadă durata de viață a pantofului. Îmbunătățind parametrii de mai sus, puteți crește perioada de uzură a pantofilor. Pe baza duratei de viață necesare a pantofilor, este posibil să alegeți niveluri tehnologice acceptabile și optime din punct de vedere economic ale trăsăturilor calității producției.

Cea mai răspândită este caracteristica calității procesului în studiu prin evaluarea calității rezultatului acestui proces.În acest caz, vorbim despre controlul calității produselor, piese obținute într-o anumită operație. Cele mai răspândite sunt metodele de control non-continuu, iar cele mai eficiente sunt cele bazate pe teoria metodei de eșantionare de observare.

Să vedem un exemplu.

Atelierul produce becuri la fabrica de becuri.

Pentru a verifica calitatea lămpilor, un set de 25 de piese este selectat și testat pe un suport special (schimbări de tensiune, suportul este supus vibrațiilor etc.). Citirile la fiecare oră sunt luate pe durata aprinderii lămpii. Au fost obținute următoarele rezultate:

În primul rând, trebuie să construiți o serie de distribuție.

|

Timp de ardere (x) |

frecvență (f) |

În% la total |

Dobânda acumulată |

|||

Atunci ar trebui să definiți

1) durata medie de ardere a lămpii:

![]() ore;

ore;

2) Moda (varianta care se găsește cel mai des în seria statistică). Este egal cu 6;

3) Mediană (scor, care se află în mijlocul rândului. Aceasta este valoarea rândului care își împarte numărul în două părți egale). Mediana este, de asemenea, de 6.

Să construim o curbă de distribuție (poligon) (Fig. 3.8).

Figura: 3.8. Distribuția lămpilor după durata de ardere

Să definim domeniul de aplicare:

R \u003d X max - X min \u003d 4 ore.

Caracterizează limitele schimbării unui atribut variabil. Abaterea absolută medie:

ore.

ore.

Aceasta este măsura medie a abaterii fiecărei valori a caracteristicii față de medie. .

Deviație standard:

ore.

ore.

Să calculăm coeficienții de variație:

1) în domeniul de aplicare:

![]() ;

;

2) prin deviația absolută medie:

![]() ;

;

3) după raportul pătrat mediu:

![]() .

.

În ceea ce privește calitatea produsului, coeficienții de variație ar trebui să fie minimi.

Deoarece instalația nu este interesată de calitatea lămpilor de control, ci de toate lămpile, apare întrebarea cu privire la calcularea erorii medii de eșantionare:

![]() ore,

ore,

care depinde de variabilitatea caracteristicii () și de numărul de unități selectate (n).

Eroare de eșantionare marginală \u003d t * . Numărul de încredere t arată că discrepanța nu depășește un multiplu al erorii de eșantionare. Cu o probabilitate de 0,954, se poate argumenta că diferența dintre eșantion și general nu va depăși două valori ale erorii medii de eșantionare, adică, în 954 de cazuri, eroarea de reprezentativitate nu va depăși 2

Astfel, cu o probabilitate de 0,954, timpul mediu de ardere este de așteptat să fie de cel puțin 5,6 ore și nu mai mult de 6,4 ore. Din punct de vedere al calității produsului, este necesar să ne străduim să reducem aceste abateri.

De obicei, în controlul calității statistice, nivelul admisibil de calitate, care este determinat de numărul de produse care au trecut controlul și au avut o calitate sub minimul acceptabil, variază de la 0,5% la 1% din produse. Cu toate acestea, pentru companiile care caută să producă numai produse de cea mai înaltă calitate, este posibil ca acest nivel să nu fie suficient. De exemplu, Toyota se străduiește să reducă ratele de deșeuri la zero, ținând cont de faptul că, deși există milioane de mașini produse, fiecare client achiziționează doar una dintre ele. Prin urmare, împreună cu metodele statistice de control al calității, compania a dezvoltat instrumente simple de control al calității pentru toate piesele fabricate (TQM). Controlul statistic al calității este utilizat în principal în departamentele companiei în care produsele sunt fabricate pe loturi. De exemplu, după procesare, 50 sau 100 de părți intră în tava unui proces automat de mare viteză, dintre care doar prima și ultima piesă trec de inspecție. Dacă ambele părți nu prezintă defecte, atunci toate părțile sunt considerate bune. Cu toate acestea, dacă ultima piesă se dovedește a fi defectă, atunci va fi găsită prima parte defectă din lot și întregul defect va fi eliminat. Pentru a vă asigura că niciun lot nu scapă de control, presa este oprită automat după procesarea următorului lot de goluri. Utilizarea controlului statistic selectiv are un efect atotcuprinzător atunci când fiecare operațiune de producție este realizată stabil datorită depanării atente a echipamentelor, utilizării materiilor prime de calitate etc.

3.6. Valoarea standardizării

S-a notat mai sus că în condiții moderne managementul calității se bazează în mare măsură pe standardizare. Standardizarea este un mod normativ de gestionare. Impactul acestuia asupra obiectului se realizează prin stabilirea de norme și reguli, întocmite sub forma unui document de reglementare și având forță juridică.

Un standard este un document de reglementare și tehnic care stabilește cerințele de bază pentru calitatea produsului.

Un rol important în managementul calității revine specificațiilor tehnice (TU).

Condițiile tehnice sunt un document normativ și tehnic care stabilește cerințe suplimentare la standardele de stat și, în absența lor, cerințe independente pentru indicatorii de calitate ai produselor, precum și echivalate cu acest document descriere tehnica, rețetă, eșantion standard. Cerințele prevăzute în specificațiile tehnice nu pot fi mai mici decât în \u200b\u200bstandardele de stat.

Sistemul de management al calității produselor se bazează pe standardizarea cuprinzătoare.

Standardele definesc procedura și metodele pentru planificarea îmbunătățirii calității produsului în toate etapele ciclului de viață, stabilesc cerințe pentru mijloacele și metodele de control și evaluare a calității produsului. Managementul calității produselor se realizează pe baza: standardelor de stat, internaționale, industriale și ale întreprinderilor.

Standardizarea de stat acționează ca un mijloc de protejare a intereselor societății și a consumatorilor specifici și se aplică tuturor nivelurilor guvernamentale.

Seria ISO 9000 garantează consumatorului dreptul de a influența mai activ calitatea produsului; să ofere un cadru legislativ care să asigure un rol activ al consumatorului în procesul de fabricare a produselor de calitate.

ISO 9000 este utilizat pentru a defini diferențele și relațiile dintre conceptele de bază în domeniul calității și ca o orientare pentru selectarea și aplicarea standardelor sistemului ISO de calitate care sunt utilizate intern în firmă atunci când rezolvă probleme de management al calității (ISO 9004).

Sistemul de stat de standardizare a fost format în țara noastră Federația Rusă (GSS), care include cinci standarde de bază?

1. GOST R 1.0-92 Sistem de standardizare de stat al Federației Ruse. Prevederi de bază.

2. GOST R 1.2-92 Sistemul de standardizare de stat al Federației Ruse. Procedura pentru dezvoltarea standardelor de stat.

3. GOST R 1.3-92 Sistem de stat al Federației Ruse. Procedura de aprobare, aprobare și înregistrare a condițiilor tehnice.

4. GOST R 1.4-92 Sistem de stat al Federației Ruse. Standarde de întreprindere. Dispoziții generale.

5. GOST R 1.5-92 Sistem de stat al Federației Ruse. Cerința generală pentru construcția, prezentarea, proiectarea și conținutul standardelor.

Există trei standarde de stat în Rusia:

1. GOST 40.9001-88 „Sistem de calitate. Un model pentru asigurarea calității în proiectare și / sau dezvoltare, producție, instalare și service ”.

2. GOST 40.9002.-88 „Sistem de calitate. Un model pentru asigurarea calității în producție și instalare ”.

3. GOST 40.9003-88 „Sistem de calitate. Model pentru asigurarea calității în inspecția finală și testare ”.

Standardele de stat ale Federației Ruse includ următoarele prevederi:

- cerințe privind calitatea produselor, lucrărilor, serviciilor, asigurarea siguranței pentru viață, sănătate și proprietate, protecția mediului, cerințe obligatorii pentru siguranță și salubrizare industrială;

- cerințe privind compatibilitatea și interschimbabilitatea produselor;

- metode de monitorizare a cerințelor privind calitatea produselor, lucrărilor și serviciilor, asigurarea siguranței acestora pentru viață, sănătatea oamenilor și a bunurilor, protecția mediului, compatibilitatea și interschimbabilitatea produselor;

- proprietățile de bază ale consumatorului și operaționale ale produselor, cerințele de ambalare, etichetare, transport și depozitare, eliminare;

- dispoziții care asigură unitatea tehnică în dezvoltarea, producția, funcționarea produselor și furnizarea de servicii, reguli pentru asigurarea calității produsului, siguranța și utilizarea rațională a tuturor tipurilor de resurse, termeni, definiții și desemnări și alte reguli și norme tehnice generale.

Este important ca orice companie să respecte standardele stabilite și să mențină un sistem de calitate la un nivel adecvat.

Este necesară o abordare sistematică a managementului calității.

Sistemul de management al calității este un set de organe de management și obiecte, activități, metode și mijloace de gestionare care vizează stabilirea, asigurarea și menținerea unui nivel ridicat al calității produsului.

Sistemul de management al calității trebuie să respecte standardele ISO 9000.

Controlul calității implică identificarea produselor defecte.

Un rol important în controlul calității îl au metodele statistice, a căror utilizare este necesară în standardele ISO 9000 la evaluarea sistemelor de management al calității.

În controlul calității, diagramele de control sunt utilizate cu succes. O diagramă de control constă dintr-o linie centrală, două limite de control (deasupra și sub linia centrală) și valori caracteristice (metrice de calitate) mapate pentru a reprezenta starea procesului. Listele de verificare sunt folosite pentru a identifica o cauză specifică (nu aleatorie).

Schema Ishikawa (diagrama cauzelor și rezultatelor) constă dintr-un indicator de calitate care caracterizează rezultatul și factorii indicatori.

Diagramele Pareto sunt utilizate pentru a identifica câteva defecte esențiale și cauzele acestora.

Examinați întrebările

- Enumerați principalele metode statistice de control al calității.

- În ce scopuri sunt utilizate diagramele de control Shewhart?

- În ce scopuri sunt utilizate diagramele de cauză și efect (schemele Ishikawa)?

- Care sunt pașii implicați în construirea diagramelor Pareto?

- Cum se leagă indicatorii de calitate ai consumatorului și ai producției?

- Care sunt cele cinci etape principale ale managementului calității?

- Ce funcții include sistemul de management al calității?

- Care sunt cerințele pentru un sistem de management al calității?

- Care sunt obiectivele politicii de calitate.

- Care sunt etapele ciclului de viață al produsului?

- Care este scopul metodelor de control statistic?

- Care este caracteristica unui lot de produse atunci când se inspectează după un criteriu alternativ?

- Ce sarcini rezolvă controlul acceptării statistice pe o bază alternativă?

- Spuneți-ne despre standardele pentru controlul acceptării statistice.

- Ce se înțelege printr-un sistem de planuri economice și care este semnificația lor?

- La ce se folosesc planurile de eșantionare continuă?

- Care este rolul diagramelor de control în sistemul practicilor de management al calității?

- În ce scopuri sunt utilizate diagramele de control ale U.A.? Shewhart?

- Care este scopul diagramelor cauzei și efectelor Ishikawa)?

- Care sunt etapele construirii diagramelor Pareto?

- Care este rolul standardizării în managementul calității?

- Ce standarde sunt incluse în sistemul de standardizare de stat al Federației Ruse?

Managementul în sensul larg al cuvântului este înțeles ca funcția generală a sistemelor organizaționale, asigurând păstrarea structurii lor, menținerea modului de activitate, implementarea programului lor și atingerea obiectivelor.

Managementul calității produsului se referă la acțiunile întreprinse în timpul creării, funcționării și consumului său, pentru a forma, asigura și menține un anumit nivel de calitate a produsului.

Mecanismul de management al calității este un set de obiecte și subiecte legate de management, principiile, metodele și funcțiile de management utilizate în diferite etape ale ciclului de viață al produsului și nivelurile de management al calității.

Obiectele managementului calității produsului sunt indicatorii calității produselor, factorii și condițiile care determină nivelul acestora, precum și procesele de formare a calității produsului.

Subiecții managementului calității produselor sunt organele de management și persoanele care implementează funcții de management în conformitate cu principiile și metodele stabilite.

Funcțiile managementului calității produselor la întreprindere includ:

- 1. prognozarea și planificarea calității produsului;

- 2. evaluarea și analiza calității produsului;

- 3. controlul calității produsului;

- 4. stimulente și responsabilitate pentru calitatea produsului.

Metoda de management al calității este înțeleasă ca un set de tehnici și reguli pentru influențarea obiectelor de control care vizează atingerea calității solicitate.

Se disting următoarele metode de management al calității:

- 1) organizațional (administrativ):

- a) administrative (directive, ordine etc.);

- b) de reglementare (norme, standarde, dispoziții);

- c) disciplinare (responsabilitate și încurajare);

- 2) socio-psihologic:

- a) social (educație și motivație);

- b) psihologic (crearea unui climat psihologic în echipă, impact psihologic cu exemple pozitive);

- 3) tehnice și tehnologice:

- a) metode tehnice de control al calității;

- b) metode de reglementare tehnologică a calității produselor și proceselor;

- 4) economic:

- a) metode de stimulente economice și stimulente materiale

- b) stabilirea prețurilor pe baza nivelului de calitate

- c) finanțarea activităților în domeniul calității.

Pentru ca o organizație să funcționeze cu succes, aceasta trebuie gestionată într-un mod sistematic și transparent.

După cum a remarcat E.A. Gorbashko, standardele ISO 9000 versiunea 2000 se bazează pe următoarele opt principii TQM (Figura B. 1).

Principiile de bază includ:

- 1. îmbunătățirea continuă. Îmbunătățirea continuă a performanței în ansamblu ar trebui privită ca un obiectiv invariabil al oricărei organizații;

- 2. conducerea liderului. Liderii asigură unitatea de scop și direcția organizației;

- 3. implicarea angajaților. Muncitorii de la toate nivelurile formează coloana vertebrală a organizației. Implicarea angajaților permite organizației să își folosească profitabil abilitățile, să îmbunătățească calitatea produsului;

- 4. abordarea sistemului ca proces. Rezultatele planificate sunt realizate mai eficient atunci când activitățile și resursele asociate sunt gestionate ca un singur proces;

- 5. orientarea către client. Organizațiile depind de clienții lor și, prin urmare, trebuie să înțeleagă nevoile lor actuale și viitoare, să își îndeplinească cerințele;

- 6. o abordare sistematică a managementului. Identificarea, înțelegerea și gestionarea proceselor corelate ca sistem contribuie la eficacitatea și eficiența organizației în atingerea obiectivelor sale;

- 7. luarea deciziilor pe baza faptelor;

- 8. relații reciproc avantajoase cu furnizorii. O organizație și furnizorii săi sunt interdependenți, iar o relație reciproc avantajoasă sporește capacitatea ambelor părți de a crea valoare.

Aceste opt principii de management al calității formează baza standardelor sistemului de management al calității incluse în seria ISO 9000. Impactul producției depășește studiul nevoilor și respectarea strictă a standardelor pentru produsele fabricate. Atunci când politica de management include principiile TQM enumerate, firma este capabilă să funcționeze eficient într-un mediu competitiv. Odată cu funcționarea stabilă a întreprinderii, când fiecare dintre angajați în primul rând înțelege obiectivele organizației și, în al doilea rând, înțelege că aceste obiective sunt realiste și măsurabile, influența tuturor părților interesate asupra firmei crește, de asemenea, deoarece bunăstarea lor depinde de succesul firmei. ...

Pentru a spori interesul pentru activitățile întreprinderii tuturor părților specificate în principiile TQM, conducerea acesteia ar trebui să respecte următoarele abordări de management:

- · Politica dezvoltată de conducerea superioară trebuie să fie stabilă cel puțin pentru cea mai apropiată perioadă;

- · Politica organizației trebuie comunicată fiecăruia dintre angajați;

- · Sarcinile cu care se confruntă compania ar trebui formulate într-un limbaj accesibil și simplu.

Potrivit O.I. Volkov și V.K. Sklyarenko, managementul calității produselor ar trebui să fie efectuat în mod sistematic, adică întreprinderea ar trebui să aibă un sistem de management al calității produselor, care este o structură organizațională care alocă în mod clar responsabilitățile, procedurile și resursele necesare pentru managementul calității.

O politică de calitate este orientările și obiectivele de calitate ale unei organizații, declarate formal de către conducerea superioară. Este format în așa fel încât să acopere activitățile fiecărui angajat și să orienteze întreaga echipă a întreprinderii pentru a atinge obiectivele stabilite. Formarea și documentarea gestionarea politicii de calitate a întreprinderii este actul principal în crearea unui sistem de calitate.

Sistemul de management ales de această organizație depinde în mare măsură de obiectivele și obiectivele subliniate de conducere, precum și de gama de produse și experiența practică specifică.

Astfel, pentru ca consumatorul să primească produse de calitate, este necesar un sistem de management care să țină seama de interesele tuturor părților interesate. Această abordare face ca implementarea sistemului calității în întregul lanț de aprovizionare integrat să fie mai puțin controversată. Implementarea sistemului propus poate permite managerului de producție să:

- · Gestionați producția cu promptitudine, minimizând în același timp riscurile;

- · Evitați pierderile nerezonabile și reduceți la minimum costurile de producție;

- · Primiți informații operaționale în timp real;

- · Gestionarea flexibilă a proceselor.

Aceste opt principii de management al calității formează baza filozofiei standardelor sistemului de management al calității din familia ISO 9000: 2000.

În raport cu întreprinderea, implementarea metodelor de management al calității poate fi internă (internă) și externă. Metodele de management al calității pot fi implementate pe baza unor instrumente specifice de management al calității.

Tabelul B. 2 prezintă principalele metode de management al calității și oferă exemple de mijloace de implementare a acestora în mediul extern și intern al întreprinderii.

Calitatea este o categorie capabilă, complexă și versatilă, care are multe caracteristici și aspecte diferite. În funcție de scopul utilizării și de considerație, se pot distinge mai multe metode de management al calității.

Metodele de management al calității sunt metode și tehnici de implementare activități de management și impactul asupra obiectelor gestionate pentru a atinge obiectivele de calitate stabilite. În practica managementului calității, sunt utilizate în principal metode administrative, tehnologice, economice și psihologice.

Metodele administrative de management al calității se realizează prin directive obligatorii, comenzi și alte prescripții care vizează îmbunătățirea și asigurarea nivelului de calitate necesar.

Politica de calitate este una dintre cele mai importante părți componente administrare de calitate. Acest document ar trebui să fie cel mai important din documentație atunci când se utilizează metode administrative de management al calității, acest lucru se datorează necesității de a-și asuma responsabilitatea de către managerii de vârf pentru implementarea politicii de calitate, care, în principiu, devine cea inițială la implementarea managementului sistematic al calității. La formarea politicii de calitate a companiei, trebuie luate în considerare cerințele pentru aceasta; conducerea trebuie să definească politica în scris, este semnată de primul lider; trebuie să fie în concordanță cu alte domenii ale întreprinderii; conducerea trebuie să se asigure că fiecare membru al echipei înțelege politica de calitate dezvoltată și să o pună în aplicare și să o aplice în mod constant; ar trebui formulat în așa fel încât dispozițiile sale să se raporteze la fiecare membru al forței de muncă și nu doar la calitatea produselor. Documentul care dezvăluie politica de calitate trebuie să fie scurt, simplu, ușor de înțeles și memorabil, să reflecte cerințele pentru calitatea muncii fiecărui angajat. Ca atare, o politică acceptabilă de calitate a produselor poate fi una care răspunde pozitiv la o serie de întrebări: este scurtă; dacă este vorba de fiecare angajat al colectivului întreprinderii; dacă a stabilit standarde (cerințe) pentru calitatea muncii; dacă acoperă toate aspectele calității produselor și serviciilor furnizate consumatorului (această problemă ar trebui să fie, de asemenea, legată de timpul de livrare a produselor, yeni, calitatea rezultatelor finale ale activităților întreprinderii, inclusiv serviciile); Politica de calitate este semnată de șeful companiei?

În practica externă, politica calității este formulată în așa fel încât să răspundă la multe dintre întrebările de mai sus.

În esență, toate metodele tehnologice pot fi împărțite în metode interdependente de gestionare a calității proceselor tehnologice și controlul calității produselor, precum și metode de utilizare combinată a acestora. Starea actuală a științei și tehnologiei permite managementul calității prin diferite metode inginerești și tehnologice, iar alegerea lor specifică depinde în mare măsură de proprietățile obiectului controlat. Toate aceste metode de management al calității pot fi clasificate condiționat în automat, automat, mecanizat și manual. Cea mai acceptabilă pentru o satisfacție mai completă a cerințelor clienților este o metodă automată de management al calității. Atunci când se utilizează această metodă, abaterile proceselor de la parametrii dați și acțiunile corespunzătoare (măsuri de control) sunt determinate, dezvoltate și influențate de obiect folosind automat dispozitive tehnice. Trebuie remarcat faptul că această metodă este cea mai promițătoare atât pentru controlul proceselor tehnologice, cât mai ales pentru controlul tehnic al calității produsului. În acest din urmă caz, utilizarea metodei automate este deosebit de importantă, deoarece nu permite lipsa unui singur produs defect și defect. Utilizarea controlului tehnic automat al calității produsului obligă producătorul să utilizeze metode de control nedistructiv. Cu toate acestea, în unele cazuri, metodele de control distructiv pot fi utilizate în anumite etape ale producției.

Alături de aceste metode, metodele statistice sunt, de asemenea, utilizate pe scară largă în practica managementului calității.

Pentru utilizarea eficientă a metodelor tehnologice, locul de frunte îl ocupă suportul metrologic. La implementarea metodelor tehnologice de management al calității, sunt adesea utilizate metode grafice, inclusiv metoda diagramelor de control. Graficele construite sub formă de diagrame de control diferă de cele obișnuite prin prezența unor linii specifice pe ele, care indică limitele de reglare (limite de control). Diagramele de control sunt utilizate pentru a controla calitatea produselor și a reglementa procesele tehnologice. În funcție de tipul de control, diagramele de control se disting prin caracteristici cantitative (inclusiv alternative) și calitative. În primul caz, se utilizează valorile numerice ale indicatorilor de calitate a întregului grup de unități de produse, în cel de-al doilea, întregul grup de unități de produse este împărțit în mai multe subgrupuri și decizia privind lotul controlat se ia în funcție de raporturile de calitate ale diferitelor subgrupuri. Atunci când se utilizează metoda analizei statistice, sunt adesea utilizate diagrame Pareto. Este cel mai adesea utilizat pentru a identifica cauzele și factorii care afectează pozitiv sau negativ furnizarea și eficacitatea managementului calității, în timp ce arată clar importanța fiecăruia dintre motive sau factori în ordine descrescătoare. Această metodă este, de asemenea, un mijloc eficient de a dezvolta acțiuni de control pentru a asigura nivelul de calitate al produselor dezvoltate și fabricate, prevenirea și prevenirea defectelor de producție.

Metodele de management economic se bazează pe acțiunea mecanismelor economice de motivație și stimulare a activităților de producție activă (mai rar - neproducție). Spre deosebire de organizațional și administrativ, aceste metode de gestionare se concentrează nu atât pe influența administrativă (decrete, ordine, instrucțiuni etc.), cât pe stimulente economice și recompense pentru o activitate activă și eficientă. Importanța metodelor de management economic crește brusc în contextul dezvoltării relațiilor de piață axate pe profit și, eventual, pe venituri mai mari.

Unul dintre exemplele de utilizare a metodei economice îl reprezintă stimulentele materiale: ca răspuns la o creștere salarială pre-avansată, se poate aștepta o atitudine mai responsabilă a angajatului față de calitatea muncii sale, mai mult entuziasm și, ca rezultat, o calitate mai mare a produselor. Această abordare poate fi formulată după cum urmează: salarii mai mari - produse de calitate superioară. Acest lucru contrazice abordarea utilizată în mod obișnuit, în mod obișnuit, cu performanțe ridicate și salarii mari. Implementarea acestei abordări pe scară largă poate crește în cele din urmă cererea și oportunitățile de cumpărare ale populației (datorită salariilor mai mari), ceea ce crește în consecință volumul vânzărilor, venitul brut și masa profiturilor întreprinderilor (inclusiv întreprinderea unde se folosește această metodă). Volumul vânzărilor crește nu numai datorită îmbunătățirii calității produsului, ci și datorită unei scăderi a costurilor de producție (apoi o scădere corespunzătoare a prețurilor) și a unei creșteri a volumelor de producție. Toate acestea vor deveni o consecință foarte reală a relațiilor de producție civilizate, interconectate cu implementarea acestei metode.

Metodele psihologice de management al calității se bazează pe utilizarea unui grup de factori care influențează gestionarea proceselor socio-psihologice care au loc în colectivele de muncă în vederea atingerii obiectivelor din domeniul calității.

Să luăm în considerare managementul calității folosind exemplul întreprinderii Oktyabrsky Khlebozavod LLC.

Este una dintre interogările cele mai frecvent utilizate într-un motor de căutare. Ce caută în cadrul acestui concept? Conceptul de calitate este definit în standardul ISO 9000: 2005 (analog rus - GOST R ISO 9000-2008) „Sisteme de management al calității. Noțiuni fundamentale și vocabular "ca:

gradul în care setul de caracteristici inerente (proprietăți distinctive) îndeplinește cerințele (nevoi sau așteptări).

Și nicăieri nu se spune că calitatea este respectarea unui anumit GOST sau TU. Cu toate acestea, la întrebarea „Ce este calitatea?”, Majoritatea covârșitoare a angajaților din orice companie va răspunde: „Calitatea produselor / serviciilor”. La întrebarea „La ce ar trebui să corespundă?” răspuns: „Avem GOST (TU, standard intern ...), care trebuie să corespundă calității produselor (serviciilor) fabricate de compania noastră.” "Cine este responsabil pentru calitate?" „Controlorii de calitate ar trebui să fie responsabili pentru calitate. În caz contrar, pentru ce este departamentul de control al calității atunci? Ei trebuie să verifice produsul finit pentru a se conforma documentelor de reglementare. " Și nimeni nu vorbește despre calitatea managementului. Din păcate, nici ceilalți angajați și conducere nu consideră că calitatea este preocuparea lor. Și aceasta este principala problemă a managementului calității. Calitatea trebuie să fie încorporată în fiecare proces. Fără asta, nimic nu va funcționa. Astfel, trecem de la conceptul de calitate a produsului la nivelul următor - la concept managementul calității (management), care pot fi reprezentate ca mai multe niveluri.

Principiile managementului calității

Conceptul de calitate este încorporat în cele opt principii ale sistemului de management al calității (SGC) în sine:

- Orientarea către consumator... Calitatea bunurilor / serviciilor produse este întotdeauna determinată de consumatori. Companiile trebuie să se străduiască să atingă și chiar să depășească calitatea pe care o cer consumatorii.

- Conducere... Conducerea superioară a întreprinderii ar trebui să conducă SGC la întreprindere. Fără implicarea și influența lor personală, procesul de îmbunătățire continuă nu poate fi lansat. Ei trebuie să creeze un mediu în companie pentru implicarea tuturor angajaților.

- Implicarea lucrătorilor... Procesul de îmbunătățire este, de asemenea, imposibil fără implicarea și managementul personalului companiei. Angajații trebuie să-și înțeleagă obiectivele și obiectivele, să se simtă importanți pentru companie și să se bucure de munca lor.

- Abordarea procesului... Abordarea procesului pătrunde întreaga organizație, determinând succesiunea muncii și ordinea de interacțiune dintre fiecare angajat și departament.

- Abordarea sistemelor... Nu este suficient să proiectăm procese pentru întreaga organizație. Este necesar să le combinați și să le gestionați ca un singur sistem.

- Imbunatatire continua... Compania atinge calitatea prin îmbunătățirea continuă. Calitatea proceselor și, în consecință, calitatea deciziilor de management sunt asigurate prin standardizarea proceselor, măsurarea constantă a acestora, analiză, îmbunătățire.

- Luarea deciziilor pe baza faptelor... Compania asigură calitatea stabilă a bunurilor / serviciilor produse prin monitorizarea și analiza tuturor proceselor: principal, management și auxiliar.

- Relații reciproc avantajoase cu furnizorii... Construirea de relații de încredere și reciproc avantajoase cu furnizorii este o condiție importantă pentru asigurarea materiilor prime / componentelor de calitate. Lean Manufacturing și Teoria constrângerilor oferă soluții dovedite excelente pentru asigurarea aprovizionării neîntrerupte cu un minim de inventar.

Într-adevăr, nu este necesară nici o certificare pentru a gestiona calitatea. Pentru aceasta, cunoașterea și dorința sunt suficiente. Dar QMS implementat ajută la structurarea tuturor proceselor, la definirea responsabilității și relațiilor fiecărui angajat, la utilizarea experiențelor pozitive și negative pentru îmbunătățirea continuă a companiei.

Cele 14 principii cheie ale lui Deming

"Tată" teoria managementului calității considerat a fi William Edwards Deming. Datorită lui Deming Japonia și-a făcut minunea economică după cel de-al doilea război mondial. În Japonia, meritele lui Deming au fost extrem de apreciate, acordându-i una din cele mai înalte ordine în numele împăratului. În plus, a fost înființată o medalie de argint Deming Profile pentru realizarea managementului calității.

8 principii ale SMC au fost dezvoltate de ISO pe baza celor 14 principii de bază ale lui Deming:

- Coerența scopului... Stabiliți-vă un obiectiv de îmbunătățire continuă a produselor și serviciilor și fiți ferm în realizarea acestuia. Alocați resurse pentru a îndeplini obiectivele pe termen lung, nu doar profiturile pe termen scurt. Aceasta este singura modalitate de a atinge competitivitatea, de a menține compania și de a oferi oamenilor locuri de muncă.

- Noua filozofie... Adoptați o nouă filozofie a calității. Nu ne mai putem înțelege cu nivelul general acceptat de întârzieri, erori, defecte ale materialelor, defecte ale muncii. Este necesară o transformare a stilului occidental de management.

- Încetează dependența de controlul în masă... Eliminați necesitatea inspecțiilor și a inspectorilor ca modalitate de a atinge calitatea, în principal prin „construirea” calității în produse. Solicitați dovezi statistice ale calității „încorporate” atât în \u200b\u200bprocesul de fabricație, cât și în funcția de achiziție.