Spălarea și curățarea pieselor. Curățarea cu ultrasunete a pieselor și degresare - RUSDORF

Suprafețele majorității pieselor dezasamblate în timpul reparației unităților și componentelor auto sunt acoperite cu pelicule grase și contaminanți rășinoși din asfalt. Pentru a asigura condițiile sanitare și igienice de lucru necesare pentru dezasamblare și pentru a crește productivitatea acestora, toate piesele trebuie curățate și spălate temeinic. Impactul lucrărilor de spălare și curățare asupra calității și duratei de viață a vehiculelor reparate și a componentelor acestora este deosebit de mare.

Astfel, scara îndepărtată incomplet de pe suprafețele exterioare ale căptușilor cilindrilor în timpul funcționării vehiculului afectează răcirea cilindrilor, ceea ce poate duce la supraîncălzirea motorului și la uzura mai intensă a pieselor grupului cilindru-piston. Curățarea proastă a canalelor arborelui cotit de depunerile de gudron afectează alimentarea cu ulei a fuselor arborelui și a lagărelor principale și a bielei; aceasta poate duce la o uzură accelerată a acestora. Este mult mai dificil să sudați o fisură într-o piesă dacă metalul nu este curățat de ulei și contaminanți, deoarece atunci când contaminanții intră în bazinul de sudură, ei interferează cu fuziunea metalului electrodului cu metalul de bază, iar sudura devine poroasă. și fragilă. Pe o piesă prost curățată, micile fisuri pot pur și simplu să nu fie observate, iar piesa defectă va fi trimisă la asamblare.

În acest sens, se acordă multă atenție îmbunătățirii tehnologiei de curățare a pieselor în timpul reparațiilor auto. ÎN În ultima vreme mai eficient detergenti, s-au dezvoltat procese fundamental noi pentru curățarea și spălarea pieselor, producția fiind echipată cu mașini de spălat mai avansate.

Detergenții sintetici (CMC) sunt utilizați pe scară largă în toate etapele de curățare. Acestea au la bază surfactanți (surfactanți), a căror activitate este crescută prin introducerea de electroliți alcalini.

Cel mai adesea, CMC Labomid și MS sunt folosite la curățarea pieselor auto. Acestea sunt pulberi albe sau galben deschis cu curgere liberă. Sunt netoxice, neinflamabile, ignifuge și foarte solubile în apă. Soluțiile CMC permit curățarea simultană a pieselor din metale și aliaje feroase și neferoase. Produsele Labomid-101, Labomid-102 și MS-6 sunt destinate curățării pieselor în mașinile de spălat cu jet, iar produsele Labomid-203 și MS-8 sunt destinate curățării pieselor în mașinile submersibile.

Pentru a îmbunătăți în continuare CMC, au fost dezvoltate noi compoziții de detergenți tehnici Temp-100 și Temp-100A. Aceste medicamente sunt mai eficiente decât Labomid și MS și, în plus, Temp-100A are un efect de pasivare crescut în raport cu suprafața care este curățată, de exemplu. crește rezistența la coroziune.

Concentrațiile de lucru ale soluțiilor CMC depind de gradul de contaminare a suprafeței și sunt de 5-20 g/l. Cel mai bun efect de curățare al soluțiilor CMC are loc la o temperatură de 75-85°C. La temperaturi sub 70°C, capacitatea de curățare a soluției scade brusc, iar spumarea crește.

Pe lângă detergenții sintetici, pentru curățarea pieselor auto se mai folosesc solvenți (combustibil diesel, kerosen, benzină fără plumb, alcool alb) și agenți de emulsionare a solvenților (Labomid-312, Emulsin, Rhythm, AM-15). Solvenții sunt utilizați pentru înmuierea blocurilor și a altor piese cu depozite de rășină asfaltică, canalele arborelui cotit, echipamentele de combustibil și suprafețele de degresare. Agenții de emulsionare cu solvenți sunt utilizați la curățarea pieselor din depozitele de rășină asfaltică durabile, precum și în cazurile în care curățarea are loc la temperaturi moderate (20-50°C).

Este cel mai dificil să curățați piesele de funingine și calcar, deoarece acestea conțin un număr mare de componente insolubile sau slab solubile, ceea ce face îndepărtarea lor dificilă.

Pentru îndepărtarea depunerilor de carbon și a depunerilor, cel mai des se folosește o metodă de curățare mecanică: cu așchii de piatră, perii metalice sau cercuri. Dezavantajul acestor metode de curățare este utilizarea muncii manuale.

Metoda de curățare a pieselor de depunerile de carbon prin recoacere merită atenție. Această metodă a fost introdusă la una dintre fabricile de reparații auto din Moscova la curățarea camerelor de ardere ale chiulaselor de depozitele de carbon. Chiulele (din aliaj de aluminiu AL4) de curățat sunt scufundate într-o cameră de cuptor electric, în care temperatura se menține la 400-450°C. Capetele se tin la aceasta temperatura timp de 15-20 de minute. După aceasta, cartuşul cu capete este scos din cameră, iar piesele sunt răcite în mod natural la temperatura ambiantă. În timpul acestei recoaceri, datorită coeficientului de dilatare liniar diferit de metal, depozitele de carbon sunt separate de suprafața piesei. După ce capetele s-au răcit, acestea sunt plasate într-un dulap dotat cu ventilație de evacuare și suflate cu aer comprimat la o presiune de 0,4-0,5 MPa.

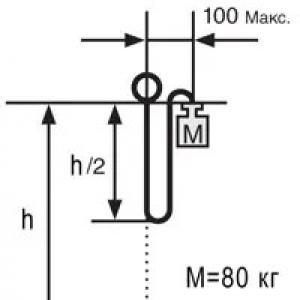

Metoda de curățare a pieselor cu ultrasunete devine din ce în ce mai răspândită în industria reparațiilor auto. Avantajele acestei metode de curățare sunt: viteza mare de curățare, capacitatea de a folosi diverși detergenți la temperaturi camere și moderate, capacitatea de curățare a pieselor cu o configurație complexă, ușurința de mecanizare și automatizarea procesului. Cel mai indicat este să folosiți ultrasunete pentru curățarea pieselor cu o configurație complexă (carcase carburator, pompe de benzină), precum și echipamente electrice, rulmenți etc.

Piesele de curățat se pun într-o baie de soluție de curățare. Sub influența ultrasunetelor, în soluția de spălare se formează zone de compresie și rarefacție, distrugând murdăria de pe suprafața pieselor, care sunt transportate împreună cu soluția. Ca detergent se folosesc solutii apoase de Labomide sau MS cu o concentratie de 10-20 g/l la o temperatura de 55-65°C. La curățarea cu aceste soluții, suprafața pieselor este pasivată concomitent cu curățarea.

Piesele sunt, de asemenea, curățate de depozitele de carbon într-o soluție de sare care conține 65% sodă caustică, 30% azotat de sodiu și 5% clorură de sodiu la o temperatură de 400°C. Ca urmare a expunerii chimice, depozitele de carbon sunt slăbite. Procesul tehnologic include patru operații: prelucrarea topiturii, clătirea în apă curentă, gravarea într-o soluție acidă și a doua clătire în apă fierbinte. Părțile se țin în topitură 5-10 minute. Pentru a neutraliza alcalii, îndepărtați complet oxizii și luminați suprafața, piesele sunt tratate într-o soluție de gravare. Utilizarea metodei de curățare a pieselor în săruri topite este recomandată la întreprinderile cu un program de peste 5 mii de motoare pe an.

Îmbunătățirea constantă a proceselor și echipamentelor pentru spălarea și curățarea pieselor a dus la crearea în țara noastră linie automatizată curatarea pieselor motorului. Linia este echipată cu un sistem de control cu microprocesor. Lucrarea este efectuată în mod complet automat. Operatorul doar îl observă și îl controlează.

În funcție de ce fel de contaminare poartă piesele, acestea sunt sortate în timpul procesului de dezasamblare a motorului și plasate în containere de-a lungul rutelor. Rolul lucrătorului se reduce la amplasarea unui container cu piese pe transportorul cu role de primire a liniei și apăsarea butonului pentru traseul pe care piesele trebuie să o parcurgă în container. Sistemul de control al liniei reține semnalul de intrare și se asigură că toate operațiunile sunt efectuate automat în viitor. Leagănele cu containere care urmează primul traseu intră în toate băile secțiunilor de linie și piesele din acestea sunt supuse curățării alcaline, curățării în agenți de emulsionare solvent, tratament acid pentru detartrare și trecere. Părțile care urmează al doilea traseu trec peste baia de acid fără a cădea în ea, deoarece nu este nevoie de detartrare. Părțile care urmează al treilea traseu intră doar în băi alcaline. Menținerea condițiilor tehnologice și monitorizarea funcționării corecte a tuturor sistemelor este atribuită sistemului de control.

S-a stabilit că asigurarea spălării și curățării de înaltă calitate a pieselor oferă o creștere totală a duratei de viață a acestora cu 1,0-1,5%.

Pe exterior și suprafețe interioare Se depun contaminanți de diferite compoziții, reduc stabilitatea straturilor de protecție și cresc viteza proceselor de coroziune. Îndepărtarea completă a tuturor contaminanților crește productivitatea cu 15-20%. Se folosește curățarea în mai multe etape a pieselor. Include curățarea înainte de dezasamblarea mașinii, curățarea înainte de defecare, curățarea înainte de asamblare și spălarea înainte de vopsire.

Alegerea se face pe baza naturii contaminanților disponibili următoarele tipuri poluare:

1) Depuneri de origine negrasă (praf, murdărie, reziduuri vegetale).

2) Reziduuri de pesticide și depozite de nămol uleios.

3) Reziduuri de materiale uleioase.

4) Depozite de carbon. (depuneri de carbon, pelicule de lac, asfalt, substanțe rășinoase, calcar.)

6) Resturi de materiale de vopsea și lac.

7) Contaminare tehnologică care apare în timpul reparațiilor (așchii de metal, resturi de faze de măcinare, reziduuri de produs după șlefuire.)

Următoarele metode de curățare:

1) Mecanic.

2) Fizico-termic.

3) Termic

4) Specializat

5) La întreprinderile speciale. Ultrasunete, termochimice

Detergenți.

Scoateți cu un jet de apă, care poate fi încălzit la 80 de grade. Pentru a îndepărta lubrifianții, utilizați o soluție de sodă caustică 1-2%. Pentru curățarea suprafețelor folosesc detergenți sintetici, precum MS, Labomid, T. Sunt amestecuri de săruri alcaline și agenți tensioactivi. Sunt non-toxice, neinflamabile și non-explozive. Surfactanții sunt compuși organici care asigură distrugerea peliculelor grase, prevenind re-depunerea contaminanților. Cand vine in contact cu apa se obtine o emulsie, adica un detergent. Detergenți precum MS 15, MS 16 sunt utilizați pentru a îndepărta uleiul, murdăria și depunerile de gudron.

Aceste produse sunt folosite la mașini speciale cu curățare cu jet și circulație. Produse precum MS 8 și MS 15 îndepărtează depunerile de carbon persistente. Temperatura pana la 100 de grade. Detergenții sintetici precum Labomid 101, Labomid 102 sunt utilizați pentru a îndepărta uleiul, noroiul și depozitele de rășină asfaltică. Concentratie 20/30 g pe litru de apa, temperatura pana la 100 de grade, fara impact mecanic. Preparatele precum TEM 100, TEM 100 A, sunt săruri alcaline, utilizate pentru curățarea prin sablare, curățarea cu ulei și nămol, protecția suprafeței curățate împotriva coroziunii, pasivare. Se folosesc și solvenți organici. Amestecuri de solvenți organici și soluții acide. Curățarea pieselor de depunerile de carbon și calcar se poate face în săruri topite.

Echipamente de curățare.

Scop general. Se folosesc mașini de spălat cu jet cu o singură cameră ON-1366G, ON-837G, ON-4610, formate din camere de spălare, masa retractabila, pentru amplasarea pieselor se folosesc de obicei piese de la 0,6 la 1,5 ton. Presiunea jetului 0,4-0,5 MPa. Piesele mici sunt curățate cu mașini de spălat submersibile ORG-4990, OM-9101. Un turbulator este instalat pe mașină pentru a crea un flux de soluție inundat.

Îndepărtarea depunerilor solide.

Acestea includ depozite de carbon, calcar, produse de coroziune și vopsea. Depunerile de carbon sunt îndepărtate mecanic, termic și chimic. Metodele mecanice includ curățarea suprafeței cu o racletă. O perie de metal, o broșă de piatră, aceasta include și sablare și jet de apă. Curățarea cu o broșă de piatră dă rezultate bune; înainte de curățare, piesa trebuie degresată, acest lucru se face pentru a nu contamina broșa.

Metoda termică este utilizată pentru îndepărtarea depunerilor de carbon din colectoarele de evacuare și de aspirație cu exces de oxigen sau piesele sunt încălzite în cuptoare termice; îndepărtarea depunerilor de carbon și a depunerilor din piesele metalice feroase implică scufundarea acestora în săruri topite și alcalii. Detartrarea se poate face mecanic și chimic. Piesele din fontă din oțel sunt detartrate prin scufundare într-o soluție de acid clorhidric urmată de clătire în apă fierbinte. Piesele din aluminiu sau aliaje de aluminiu sunt curățate într-o soluție de acid lactic 6% la o temperatură de 40 de grade, iar coroziunea este îndepărtată prin metode mecanice și chimice.

În primul caz, se folosesc perii supuse la abrazive sau sablare, iar metodele chimice folosesc soluții de acizi sulfuric clorhidric și fosforic. Vopseaua de pe carlingele din coadă este, de asemenea, îndepărtată mecanic și chimic. Metoda chimică este mai eficientă; suprafața este tratată cu un agent de îndepărtare special, vopseaua se umflă și se separă de suprafata metalica. Se folosesc detergenți SD, SP6, AFT1 și altele.

Spălarea pieselor înainte de a vă repara vehiculul vă va asigura o reparație de înaltă calitate. La repararea, de exemplu, un motor de mașină, se utilizează spălarea manuală și spălarea automată. Spălarea mâinilor se face de obicei în ateliere mici de reparații. Folosind o spălare manuală, piesa sau ansamblul este instalat pe un palet special. Spălarea este creată folosind detergent și o perie. Ca detergenți se folosesc benzina, kerosenul sau soluția de sifon.

Benzina este un lichid de curățare mai puțin eficient. Dezavantajul său este volatilitatea ridicată a vaporilor. Și toxicitatea sa este asociată cu asta. Benzina este deosebit de nesigură atunci când lucrați în spații închise. Vaporii de benzină se înrăutățesc în general mediu inconjurator. Benzina nu spală complet particulele mici de murdărie sau praf abraziv după repararea pieselor. Benzina are un efect negativ asupra manșetelor și etanșărilor pieselor și ansamblurilor care sunt fabricate din cauciuc. Singurul avantaj al benzinei este că contaminanții din ulei se dizolvă rapid în ea. Dupa degresarea pieselor cu benzina, din cand in cand se pot observa cateva imperfectiuni la suprafata acestora.

Vaporii de kerosen, spre deosebire de vaporii de benzină, sunt practic nevolatili. Caracteristicile de curățare ale kerosenului sunt semnificativ mai slabe decât cele ale benzinei. După spălare în kerosen, piesele rămân uleioase. Acesta este modul în care „atrag” destul de mult particulele de praf. Prin urmare, kerosenul poate fi folosit doar ca substanță auxiliară în timpul reparațiilor.

Soluția de sodă diferă de benzină și kerosen prin faptul că este netoxică și complet inofensivă. Adevărat, are un efect iritant asupra pielii mâinilor. Dezavantajul său este că este eficient doar atunci când este încălzit. Dacă piesele au o configurație complexă și sunt foarte murdare, atunci soluția de sifon va fi dificil de spălat. Și pentru piesele din duraluminiu provoacă coroziune. În atelierele mici este folosit ocazional. Are nevoie de încălzire și schimbări frecvente de soluție.

Se folosesc și alți detergenți. În marile ateliere de reparații, spălarea mâinilor nu este utilizată atât de intens din cauza productivității scăzute. Din acest motiv întreprinderile mijlocii și mari de reparații folosesc instalații de spălat. Aceste instalații asigură spălarea pieselor cu încălzire și curățarea ulterioară a soluției murdare. Instalațiile au cea mai mare eficiență. Dar spălarea mâinilor nu poate fi exclusă complet din procesul de reparație, deoarece piesele foarte murdare sunt încă supuse curățării pregătitoare manuală.

Spălarea este o serie de operații care se efectuează în următoarea secvență:

1) suprafețele exterioare ale pieselor sunt curățate de murdărie;

2) curățați cavitățile interne și canalele pieselor de depozitele de carbon și particulele de uzură;

3) se spală suprafețele pieselor de etanșare;

4) spălați piesele în sine;

5) suflați canalele interne și uscați piesele.

La diferite etape de spălare, în funcție de contaminarea pieselor, se folosesc diferiți detergenți. Dacă motorul este foarte murdar din exterior, atunci de obicei suprafața este mai întâi curățată mecanic cu perii de oțel. Astfel de perii sunt, de asemenea, folosite pentru curățarea pregătitoare a canalelor interne ale pieselor de la depozitele de carbon. Curățarea se face cu mare atenție pentru a nu lăsa zgârieturi adânci pe suprafață.

Se întâmplă că după spălarea pieselor este necesar să se efectueze din nou curățarea mecanică. Pentru a înmuia murdăria, acestea sunt de obicei scufundate în soluția de curățare în prealabil. Se întâmplă că suflarea prin canalele interne este suficientă pentru a curăța murdăria și așchiile. Aerul comprimat este folosit pentru purjare. O atenție deosebită trebuie acordată galeriei de admisie a motorului, care este deteriorată. Nu este nevoie să spălați piesele care au rulmenți de rulare etanșați. Împreună cu detergentul, murdăria poate pătrunde în astfel de rulmenți. Detergentul poate elimina complet lubrifiantul. Și acest lucru duce la defectarea rapidă a rulmenților.

Suprafețele exterioare foarte murdare ale unor astfel de unități trebuie șterse cu o cârpă, care este ușor umezită cu lichid de spălat. În ciuda importanței procesului de spălare a pieselor, în practică spălarea este adesea neglijată. Piesele auto uneori nu sunt spălate deloc, iar dacă sunt spălate, se face prost. Acest lucru se întâmplă din cauza unei neînțelegeri complete a proceselor care au loc în mașină. Și consecințele unei astfel de neînțelegeri pot fi destul de grave. ÎN propriul articol„Spălarea și curățarea pieselor auto” am încercat să vă explicăm întreaga semnificație a acestui proces.

Calitatea reparațiilor majore și întreținere depinde direct de calitatea spălării pieselor. Spălarea și curățarea pieselor începe cu etapa pregătitoare– procesul de dezasamblare a echipamentelor. Apoi vine rândul curățării și dezinfectării temeinice a tuturor elementelor mecanismului tratat.

Tipul optim de curățare este selectat pe baza următoarelor date: specificul contaminanților existenți, dimensiunile nominale ale pieselor, inaccesibilitatea depunerilor, materialul din care este realizat produsul etc.

Sa luam in considerare opțiuni posibile, folosind exemplul utilajelor implicate în lucrări de drumuri. Pe acest echipament Se formează următorii contaminanți:

- depuneri negrasoase (praf, resturi de drum, murdărie etc.)

- pete de ulei și murdărie

- urme de lubrifianți

- scară

- coroziune

- zacaminte tehnologice si de carbon

- resturi de ciment, beton etc.

Pete de ulei-murdărie și non-gras

Cel mai simplu mod de a elimina urmele de contaminanți non-grași și ulei-murdărie. Ele se formează pe toate elementele vehiculelor rutiere; este pur și simplu imposibil să se prevină procesul de apariție a acestora în timpul funcționării echipamentului. Spălarea acestui tip de depuneri nu necesită utilizarea unor agenți speciali de curățare, ci doar un jet puternic de apă.

Un alt tip comun de contaminare este depunerile de lubrifianți de răcire. Toate piesele mașinii care sunt proiectate să funcționeze într-un mediu de lubrifiere poartă semne de această natură. Pentru curățarea acestor pete se folosesc echipamente specializate și detergenți speciali.

Poluarea cu carbon

Este mai dificil să scapi de depozitele de carbon. Ele se formează în timpul oxidării termice a combustibililor și lubrifianților. Cel mai adesea, acest tip de poluare afectează motoarele cu ardere internă, dar poate fi prezentă și pe caroseria exterioară a unui autoturism, sub formă de bitum sau amestec de asfalt. Depunerile de carbon diferă prin gradul de intensitate a oxidării: depozite de carbon, depuneri de lac, pelicule, contaminanți asfalto-rășinoși etc.

Să luăm în considerare depozitele de carbon. Este un produs secundar al procesului de ardere. Particulele mici necombustibile se depun pe elementele interne ale motorului și se sinterizează treptat, formând un strat dens de contaminare. Un alt tip de depozite de carbon sunt peliculele de lac, acestea apar din cauza încălzirii straturi subtiri uleiuri Aceste filme afectează pistoanele, arborii cotit și alte părți în mișcare ale mașinilor rutiere.

Substanța lipicioasă, asemănătoare noroiului, care se depune în filtre și canale se numește nămol de lac. Este rezultatul oxidării uleiului și combustibilului. Dar depozitele asfalt-rășinoase apar în timpul interacțiunii temperaturilor ridicate și accesului aer proaspat. În exterior, arată ca particule solide mici, care în timpul funcționării mecanismului pot deveni abrazive dăunătoare pentru elementele în mișcare.

Este necesar să îndepărtați în mod regulat toate tipurile de depozite de carbon din piesele vehiculului rutier. Procesul de curățare va necesita echipamente de curățare foarte bine direcționate și soluții de curățare specializate.

Scară și coroziune

Depunerea sărurilor de potasiu și magneziu pe suprafața pieselor se numește procesul de formare a depunerilor. Temperatura optimă pentru generarea acestui tip de poluare este încălzirea peste 85°C. Scara are un efect negativ asupra funcționării motorului cu ardere internă în ansamblu. La urma urmei, valorile sale de conductivitate termică sunt semnificativ mai mici decât cele ale metalului, astfel încât elementele motorului se pot supraîncălzi și se pot defecta.

Un depozit subțire de calcar poate reduce semnificativ performanța oricărui motor, poate crește consumul de combustibil și uzura pieselor interne. Îndepărtarea completă a depozitelor nu este un proces ușor și va necesita cantitate mare timp și costuri cu forța de muncă.

Coroziunea se formează din cauza distrugerii structurilor de suprafață ale pieselor metalice. Acest proces este condus de reacții electrochimice din interiorul mașinii rutiere.

Murdăria tehnologică

La asamblarea și rularea în diferite mecanisme, există o amenințare de contaminare tehnologică. În centrul lor, acestea sunt rămășițele de așchii, suprafețe de șlefuit, lubrifianți de șlefuit etc. Pentru a organiza funcționarea coordonată a echipamentului, este necesar să scăpați de acest tip de contaminare. Ele afectează negativ funcționarea mașinilor, duc la uzura timpurie a pieselor și distrugerea elementelor de legătură.

Instalațiile rutiere funcționează cu soluții de ciment și beton, așa că nu este de mirare că elementele de contact ale mecanismelor poartă urme ale acestora. materiale de construcții. Înlăturarea acestui tip de poluare este un proces complex și care necesită forță de muncă, ceea ce este o nevoie urgentă.

Metode de control al poluării

În industria de reparații și întreținere există următoarele metode piesele masinii de curatat:

- curatator ultra Sonic

- curatare mecanica

- impact fizic și chimic asupra contaminanților existenți

Opțiunea de curățare cu ultrasunete apare datorită transmiterii sunetului de înaltă frecvență către suprafața tratată printr-un conductor lichid. Principiul de funcționare este destul de simplu. Vibrațiile sonore (20-30 kHz) provoacă apariția unei serii de bule în lichid, care ulterior izbucnesc, creând o undă puternică de explozie. Un impact al unei astfel de forțe îndepărtează depunerile de carbon de pe suprafața piesei de prelucrat în 2-4 minute, iar peliculele de ulei în 40 de secunde.

Metoda de curățare cu ultrasunete este eficientă pentru prelucrarea suprafețelor complexe și texturate, de exemplu, elemente de motor, carburator sau compresor.

Curățarea mecanică a pieselor este cea mai primitivă și mai laborioasă, dar unii contaminanți pot fi tratați doar în acest fel. ÎN mod manual elementele mașinii sunt spălate cu perii sau răzuitoare metalice folosind abrazivi uscati.

Metoda fizică și chimică de îndepărtare a contaminanților este destul de universală. Face față aproape oricărui tip de depuneri și poate fi pulverizat sau efectuat în băi speciale. Materialul de lucru este un lichid de spălare (soluție apoasă) încălzit la anumite temperaturi (de la 60°C la 95°C). Principalul element de curățare al instalațiilor este rezistența și intensitatea alimentării cu lichid. Un jet puternic tratează toate suprafețele pieselor, îndepărtând murdăria din zonele cele mai inaccesibile.

CAPITOLUL 5 spălarea și curățarea pieselor

Înainte de inspecție, părțile unităților și ansamblurilor dezasamblate sunt supuse degresării și spălării, precum și curățării de funingine, calcar, rugină și vopsea veche. Filmele de grăsime de pe suprafața pieselor complică procesele de curățare, inspecție și restaurare a pieselor. Prin urmare, acestea trebuie îndepărtate mai întâi.

Degresarea. Unitățile subasamblate și parțial deschise sunt pre-degresate și spălate. După dezasamblarea completă a unităților, piesele sunt supuse degresării și curățării finale.

Această secvență de lucrări de spălare și curățare, după cum s-a menționat, face posibilă îmbunătățirea calității spălării și curățării pieselor, a culturii de producție și a productivității lucrătorilor din dezmembrare. Având în vedere toate acestea, spălarea dezasamblate unitățile ar trebui introduse cât mai larg posibil în practica întreprinderilor de reparații.

Unitățile dezasamblate se degresează cu o soluție de sodă caustică 5% la o temperatură de 75-85°C. În acest scop se folosesc instalații speciale în care soluția alcalină este furnizată la o presiune de 4-5 kg/cm g. Astfel de regimuri de degresare sunt optime. După cum au arătat studiile, creșterea concentrației soluției și a presiunii de alimentare, precum și creșterea temperaturii acesteia, nu conduc la o creștere a calității degresării sau la o reducere a duratei acesteia. Reducerea acestor parametri înrăutățește brusc calitatea degresării sau crește durata acesteia. Acest lucru ar trebui să fie luat în considerare la operarea instalațiilor pentru unități și piese de spălat. Pentru a îndepărta soluția alcalină reziduală, se recomandă clătirea ulterior a unităților demontate cu apă fierbinte. În funcție de natura mișcării unităților, instalațiile de spălare se împart în fundătură și prin. În instalațiile cu fundătură, unitatea care este spălată este staționară sau primește mișcare alternativă sau de rotație. Instalațiile fără margini sunt utilizate în întreprinderi cu putere relativ scăzută. În instalațiile de spălat cu trecere, unitățile se deplasează pe transportoare aeriene sau cu cărucior. În acest caz, transportoarele aeriene sunt mai progresive decât transportoarele cu cărucior vehicul. Ele fac posibilă implementarea mecanizării complexe lucrări de transport in zonele de demontare si spalare. Astfel, după demontarea prealabilă, unitatea luată de pe stand este suspendată cu ajutorul unor prinderi de pe un transportor superior, care o transportă printr-o instalație de spălare cu trecere direct la posturile de lucru pentru demontarea unităților în piese. Este destul de evident că utilizarea unui cărucior transportor în acest scop duce la o creștere semnificativă a numărului de operațiuni de ridicare și transport. În plus, la mutarea unei unități sub-asamblate printr-o instalație de spălare cu pasaj în stare suspendată, se realizează o degresare și o spălare mai bune decât la mutarea unităților montate pe cărucioare. Viteza recomandată de mișcare a unităților în instalațiile de spălare de tip walk-through este de la 0,4 la 0,7 m/min.

Instalatiile de spalare sunt dotate cu dispozitive speciale pentru spalarea unitatilor dupa degresare cu apa calda. În instalațiile pentru unități de spălat, soluția de curățare este utilizată în mod repetat.

Suprafețele majorității părților unităților dezasamblate sunt acoperite cu pelicule grase și contaminanți rășinoși de origine minerală. Spre deosebire de grăsimile animale și vegetale, ele aparțin grupului de grăsimi nesaponificabile, adică sub influența alcalinelor nu formează săruri de săpun, care apoi se dizolvă bine în apă.

Prin urmare, pentru degresarea pieselor se folosesc soluții care, pe lângă alcalii, conțin substanțe speciale - emulgatori. Sub influența unei soluții alcaline cu o temperatură de 75-85°C, pelicula de ulei se încălzește și se extinde rapid. Forțele de tensiune superficială distrug pelicula de ulei, formând picături pe suprafața piesei. Picăturile de grăsime rezultate sunt învăluite în substanțe emulsionante și, sub acțiunea unui jet de soluție, se separă de suprafețele pieselor, formând o emulsie apoasă.

Degresarea pieselor se realizează cu soluții alcaline, solvenți organici folosind ultrasunete.

Emulgatori - activatorii de proces sunt sticla lichidă, fosfat trisodic și săpunul de rufe. Chromik servește la protejarea pieselor împotriva coroziunii.

Temperatura soluției trebuie să fie între 75-85 o C. Durata degresării 15-20 min. După degresare, se recomandă clătirea pieselor cu apă fierbinte pentru a îndepărta orice soluție alcalină rămasă.

Trebuie menționat că soluțiile care conțin hidroxid de sodiu nu pot fi folosite pentru curățarea pieselor din aliaje de aluminiu, deoarece alcalii distrug aluminiul.

Detergenții care conțin agenți tensioactivi sunt de mare interes; aceștia sunt utilizați cu succes în locul soluțiilor de sodă caustică.

Modul de degresare este același ca atunci când utilizați compoziția anterioară. Ele nu lasă substanțe pe suprafața pieselor degresate care sunt dăunătoare pielii umane și provoacă coroziunea metalelor. Prin urmare, nu este nevoie de clătirea ulterioară a pieselor cu apă fierbinte. Acest lucru face posibilă simplificarea proiectării mașinilor de spălat prin eliminarea dispozitivelor speciale pentru clătirea pieselor cu apă. În loc de două camere (degresare și clătire), mașina de spălat poate avea doar una (degresare). În plus, concentrația soluției de spălare rămâne practic neschimbată pe toată perioada de utilizare până când este complet înlocuită, deoarece nu se diluează cu apă, ceea ce este inevitabil atunci când se utilizează soluții alcaline în mașinile de spălat cu două camere.

Degresarea suprafețelor pieselor este un proces fizic și chimic care combină acțiunea chimică a unei soluții și acțiunea dinamică a jetului acesteia. Prin urmare, pentru degresare se folosesc dispozitive speciale - mașini de spălat și instalații. Mașinile de spălat pot fi cu o singură, dublă sau cu mai multe camere. Într-o mașină cu o singură cameră, piesele sunt supuse numai degresării, într-o mașină cu două camere - degresare și clătire cu apă fierbinte, într-o mașină cu trei camere - degresare și clătire dublă.

Camerele mașinii de spălat sunt fabricate sub formă de secțiuni separate, din care se poate asambla o mașină cu una, două sau trei camere.

În funcție de natura mișcării pieselor care sunt curățate, mașinile de spălat și instalațiile sunt împărțite în fund și walk-through.

Mașina este formată dintr-un cadru de construcție sudat, acoperit cu foaie de otel. Izolația termică este așezată între cadru și carcasă. În interiorul cadrului există conducte cu pulverizatoare, prin care o soluție de spălare fierbinte sub presiune este furnizată în cameră folosind o pompă 5 kg/cm2. Soluția de curățare este încălzită cu abur. Dispozitivele de spălare (pulverizatoarele) pot fi mobile sau staţionare. În partea de jos a mașinii se află o tavă cu o pantă pentru scurgerea soluției de spălare.

Soluția de spălare și apa sunt folosite în mod repetat în mașini. In acest scop sunt echipate cu rezervoare de decantare si filtre.

În mașinile de spălat, piesele care trebuie curățate pot fi mutate folosind o placă sau un transportor superior. Lungimile transportoarelor pot varia.

Piesele mari (blocuri motor, carter etc.) sunt instalate direct pe plăci transportoare sau suspendate de cârligele unui transportor superior. Piesele mici intră în mașina de spălat în coșuri cu plasă.

Curățarea, îndepărtarea vopselei vechi și spălarea cadrelor auto se efectuează în băi speciale din oțel, ale căror dimensiuni corespund dimensiunilor cadrelor. Baia este formată din două compartimente: unul pentru o soluție alcalină, celălalt pentru apă. Are o aspirație de ventilație la bord și se închide deasupra cu un capac cu două foițe cu acționare pneumatică sau electrică. Aerul comprimat este furnizat în compartimentul de baie cu o soluție alcalină, iar aburul este furnizat în compartimentul de apă. Acest lucru activează procesul de curățare și spălare și asigură eficacitatea acestuia.

Kerosenul, benzina și motorina pot fi folosite ca solvenți pentru degresarea pieselor. Cu toate acestea, sunt periculoase din punct de vedere al incendiului, dăunătoare sănătății lucrătorilor și costisitoare.

Benzina + 10% ulei, kerosen și motorină sunt utilizate pentru spălarea și degresarea rulmenților și a pieselor echipamentelor de combustibil al motorului (perechi de piston etc.). Spălarea se realizează în instalații sau băi speciale. La unele fabrici de reparații canalele de ulei ale arborelui cotit și ale blocului cilindrilor motorului sunt spălate suplimentar cu kerosen sub presiune în instalații speciale. Acest lucru se datorează faptului că în mașinile de spălat aceste suprafețe de piese nu sunt suficient degresate și spălate cu o soluție alcalină. Un număr de întreprinderi de reparații folosesc cu succes un contact cu kerosen, numit contact Petrov, ca solvent pentru degresarea pieselor. Este produs industrial sub mărcile KPk-1 și KPk-2 (GOST 463-53). De aspect este un lichid cu vâscozitate scăzută, cu o culoare care variază de la galben închis la maro. Contactul cu kerosenul are proprietățile de a descompune grăsimile în soluții cu apă cu proprietăți de curățare ridicate. Nu este periculos de incendiu.

Compoziția contactului cu kerosen: amestec de acizi sulfonici de petrol - 40%, ulei de vaselină - 15%; acid sulfuric -3%, apă - 42%.

Pentru a proteja piesele de coroziune, se recomandă adăugarea de până la 1% crom la contactul cu kerosen. Piesele se degresează cu contactul cu kerosen în băi speciale. Durata degresării 10-15 min.

În prezent, o serie de piese auto sunt degresate cu succes cu ajutorul ultrasunetelor. Această degresare are loc după cum urmează. Piesele sunt scufundate într-o baie de lichid de spălat. Sub influența ultrasunetelor, în lichid apar zone de compresie și rarefacție, care se propagă în direcția undelor ultrasonice. În zona de vid, la limita dintre suprafața piesei și lichidul de spălare, se formează o cavitate în care, sub influența presiunii locale, lichidul de spălare și contaminanții grași curg din pori și capilare cu viteză mare. După o jumătate de perioadă de oscilație, în același loc se formează o regiune de compresie, provocând colapsul bulelor. Are loc un șoc hidraulic puternic, capabil să creeze o presiune locală de peste 1000 kg/cm2. Acest fenomen este însoțit de un zgomot caracteristic. Formarea cavităților (golurilor) într-un lichid și efectul pe care acestea îl au în acele zone ale mediului în care apar se numește cavitație. Deoarece frecvența de funcționare a vibrațiilor ultrasonice este 20 kHz, aceste procese au loc de 20.000 de ori pe secundă. Sub influența șocurilor hidraulice, pelicula grasă de pe suprafața piesei este distrusă, contaminanții grași se transformă într-o emulsie și sunt transportați împreună cu lichidul de spălare.

Viteza și calitatea curățării depind în mare măsură de activitatea chimică a lichidului de spălare. Cu un lichid neutru din punct de vedere chimic, procesul de curățare se bazează doar pe acțiunea mecanică a undelor de șoc. Dacă lichidul de spălare este activ din punct de vedere chimic, adică dizolvă contaminanții grași, atunci procesul de degresare este accelerat semnificativ. Prin urmare, activatorii sunt introduși în compoziția lichidului de spălare.

Pentru degresarea cu ultrasunete se folosesc instalatii speciale, formate dintr-o baie cu ultrasunete (USB) si un generator de vibratii ultrasonice (UVG). Băile sunt realizate din tablă de oțel inoxidabil. ÎN Partea inferioară a acestora conține traductoare (emițătoare) încorporate care servesc drept surse de vibrații ultrasonice.

Traductoarele convertesc vibrațiile electrice ale generatorului de ultrasunete în vibrații elastice mecanice ultrasonice la aceeași frecvență. Aceste vibrații sunt transmise lichidului de spălat turnat în baie.

Se folosesc traductoare magnetostrictive și piezoelectrice. Cele mai utilizate sunt traductoarele magnetostrictive de tip PMS. Munca lor se bazează pe efectul de magnetostricție, care constă în faptul că o serie de metale și aliaje feromagnetice își modifică dimensiunile liniare sub influența unui câmp magnetic. Nichelul pur și aliajele sale cu crom, fier și cobalt, aliajul Permalloy (45% nichel și 55% fier), etc. au proprietăți magnetostrictive.

Baia de degresare cu ultrasunete este închisă într-o carcasă izolată fonic cu capac pentru a reduce nivelul de zgomot care apare în timpul funcționării convertoarelor.

Băile au o aspirație de ventilație la bord. Piesele mici de degresat se pun intr-un cos, care este asezat in fundul baii. Piesele mari sunt plasate direct pe fundul căzii. Curățarea mai intensă are loc pe acele suprafețe ale pieselor care sunt situate mai aproape și îndreptate spre diafragma convertizorului. Prin urmare, pentru o degresare de înaltă calitate, piesele mari ar trebui rotite la anumite intervale. Degresarea într-o baie cu ultrasunete continuă de la 1 la 5 min in functie de marimea, forma si gradul de contaminare a pieselor. În unele cazuri, durata procesului ajunge la 25-30 min. După degresarea cu ultrasunete, piesele se spală în apă fierbinte.

În fabrici, ultrasunetele sunt folosite pentru a degresa părți ale dispozitivelor sistemului de alimentare (carburatoare, pompe de benzină), echipamente de combustibil ale motoarelor diesel, echipamente electrice, supape, ridicători de supape, arcuri de supape etc.

Trebuie spus că cavitățile de cavitație se pot forma nu numai sub influența vibrațiilor ultrasonice. Într-un mediu lichid, cavitățile pot fi create, golite și umplute cu abur sau gaz, folosind diverse metode. Cavitățile se formează, de exemplu, în timpul mișcării în vortex a unui lichid cu viteză mare în apropierea unui obstacol, când aburul sau aerul comprimat sunt trecute în lichid prin găuri mici, ca urmare a acțiunii undelor de șoc mecanic, radiației sonore etc. .

În acest sens, este de interes o mașină de spălat, care se bazează pe principiul utilizării interacțiunii cavitației, care are loc ca urmare a rotației rapide a pieselor de prelucrat și cavitația cu abur, care apare atunci când aburul trece prin soluția de spălare sub o presiune de 0,2-0,3 kg/cm2(excesiv). În această mașină, lichidul de spălare este o soluție apoasă 3% de carbon de sodiu, încălzită la o temperatură de 70-80 ° C. Durata de curățare 15 min. Eficiența acestuia poate fi crescută prin creșterea temperaturii și a presiunii aburului.

Experiența arată că astfel de instalații de spălare sunt foarte eficiente. Părțile din ele nu sunt numai bine degresate, ci și curățate de rugină, depuneri rășinoase și parțial de depuneri de carbon.

Unele întreprinderi de reparații folosesc cu succes instalații de spălare care au principiul descris, acțiuni în care se folosește cavitația cu aer în locul cavitației cu abur. In aceste instalatii, un cos cu piese de curatat se roteste intr-un rezervor cu lichid de spalare. În acest caz, lichidului este furnizat aer comprimat.

Durata curățării pieselor 10-20 min. După aceea, în 2-3 min spălat în apă curată.

Cercetările arată că pentru spălarea pieselor de dimensiuni mari este indicată și utilizarea instalațiilor de spălare în care cavitația în lichidul de spălare este creată de vibrațiile elastice ale frecvenței sonore.

În concluzie, remarcăm că instalațiile de cavitație descrise, împreună cu o bună calitate a curățării pieselor, se caracterizează prin simplitate relativă și costuri reduse (nu necesită utilizarea unor echipamente cu ultrasunete scumpe).

Curățarea pieselor de depunerile de carbon. Depunerile de carbon se formează pe suprafețele camerei de compresie a chiulasei motorului, plăci de supape, scaune de supape, arcuri de supape, țevi de admisie și de evacuare. Este un produs al arderii incomplete a combustibilului și uleiului. Depunerile sale perturbă condițiile termice de funcționare ale motorului. Pătrunderea particulelor de carbon între suprafețele de frecare ale pieselor poate cauza apariția de urme și zgârieturi pe acestea. Prin urmare, depunerile de carbon trebuie îndepărtate de pe suprafețele pieselor. Depunerile de carbon pot fi îndepărtate mecanic și chimic.

Depunerile de carbon pot fi îndepărtate mecanic folosind perii și răzuitoare metalice, așchii de piatră, nisip metalic, hidro-sablare sau în tamburi rotativi.

Îndepărtarea depunerilor de carbon cu perii metalice și raclete dă rezultate satisfăcătoare (periile sunt antrenate în rotație de un burghiu electric). Cu toate acestea, această metodă nu este întotdeauna posibilă pentru a îndepărta complet depunerile de carbon de pe suprafețele situate în zonele greu accesibile ale piesei. În plus, după îndepărtarea depozitelor de carbon, se formează semne pe suprafețele netede ale piesei, care în timpul funcționării servesc ca centre pentru formarea depozitelor de carbon. Datorită simplității sale, curățarea pieselor de depunerile de carbon folosind perii metalice și raclete a devenit larg răspândită în atelierele mici de reparații.

Îndepărtarea depozitelor de carbon folosind așchii de piatră este cea mai avansată metodă, care a devenit larg răspândită în marile întreprinderi de reparații auto. Prin această metodă, suprafața piesei, acoperită cu funingine, este tratată cu așchii de piatră (coji de semințe de fructe zdrobite). În acest scop se folosesc instalații speciale. Așchiile de piatră lovesc cu forță suprafața acoperită cu funingine. În acest caz, lagarul este distrus și îndepărtat de pe suprafața piesei.În aceste instalații, suprafața este curățată rapid, iar pe suprafața piesei nu rămân urme sau zgârieturi. După curățare, piesele sunt spălate în apă.

La o serie de fabrici, piesele din oțel și fontă sunt curățate de depunerile de carbon, rugina și vopsea veche prin suflare cu nisip metalic având o dimensiune a particulelor de 0,3-0,8. mm. Nisipul metalic este particule întărite (împușcate) din fontă albită, care au forma unor poligoane neregulate, cu unghi ascuțit. Duritatea particulelor - H.R.C. 56-62.

Această metodă de curățare este foarte eficientă și nu afectează condițiile normale de lucru, ca atunci când suflați piesele cu nisip de cuarț. Prelucrarea pieselor cu nisip metalic se realizează folosind presiunea aerului comprimat P = 5-6 kg/cm2în instalaţii speciale.

Curățarea prin hidrosandblast a pieselor de depuneri de carbon și rugină se face după cum urmează. Suprafața piesei este tratată cu un amestec de nisip de cuarț și apă. Amestecul este alimentat cu aer comprimat la o presiune de 4-5 kg/cm2. Apa inclusă în amestec elimină formarea prafului de cuarț și, de asemenea, reduce abraziunea boabelor de nisip. Când sunt lovite, granulele abrazive dure de nisip de cuarț distrug stratul de carbon și îndepărtează rugina. Experiența arată că cele mai bune rezultate de curățare se obțin atunci când se utilizează nisip cu o dimensiune a granulelor de la 25 la 4. Raportul de greutate dintre nisip și lichid din amestec este recomandat să fie menținut în intervalul 1:4. ; în acest caz se realizează cea mai mare productivitate. Hidrosandblastul pieselor se realizează în instalații speciale, care constau dintr-o cameră etanșă și un dispozitiv pentru alimentarea unui amestec abraziv. Muncitorul, aflat în afara camerei, întoarce vârful furtunului prin orificii speciale din acesta, astfel încât amestecul abraziv să fie îndreptat către suprafețele de curățat.

Pentru utilizarea cât mai completă a energiei jetului la prelucrarea pieselor, unghiul de înclinare a acesteia față de suprafața prelucrată ar trebui să fie de 42- 45° iar lungimea jetului 80-100 mm. Pentru a preveni coroziunea suprafețelor pieselor care sunt curățate, la amestec se adaugă 0,3-0,4% emulsol sau 0,5-1% soluție de azotat de sodiu. După hidrosablare, piesele sunt spălate în apă până când nisipul rămas este îndepărtat de la suprafață.

Curățarea pieselor de depunerile de carbon și rugina din tamburele de turnare are loc datorită frecării reciproce a pieselor și bucăților de abraziv.Așchiile ceramice de dimensiunea 6-15 sunt folosite ca abraziv mm, obţinute prin măcinarea deşeurilor din fabricile de ceramică sau bucăţi de marmură. Raportul dintre părți și material abraziv din tambur este recomandat în intervalul (1:3) - (1:5) în funcție de volum. Sarcina tamburului trebuie să fie de 2/3 din volumul acestuia. Baia se umple cu o soluție de următoarea compoziție: 3-3,5 kg săpun de rufe și 2-3 kg sodă la 150 l apă. Temperatura soluției trebuie să fie între 60-70° C. Soluția se schimbă pe măsură ce se murdărește. Piesele mici nu sunt deteriorate în timpul curățării. La fabricarea tamburelor pentru curățarea pieselor mari, este necesar să se prevadă posibilitatea fixării acestora din urmă pe pereții tamburului pentru a preveni deteriorarea acestora. Rotații tambur pe minut - 16. Durata de curățare - de la 1,4 la 1,5 h. Instalația de curățare poate fi ușor fabricată în casă. După curățarea într-un tambur rotativ, piesele sunt spălate într-o soluție apoasă de următoarea compoziție: sodă - de la 0,2 la 0,3%, azotat de sodiu - de la 1,5 la 2%. Această metodă este simplă, nu necesită cheltuieli mari, asigură o bună calitate a curățării și, prin urmare, poate fi utilizată în întreprinderi de orice capacitate.

Metoda chimică de îndepărtare a depunerilor de carbon presupune menținerea pieselor într-o baie cu soluții de diverse substanțe chimice (carbonat de sodiu, sticlă lichidă, crom etc.) la o temperatură de 90-95°C timp de 3-4 h. Ca urmare, depozitul se înmoaie, după care se îndepărtează cu ușurință cu păr sau perii metalice. Metoda chimică de curățare a pieselor din depozitele de carbon nu a devenit larg răspândită din cauza complexității sale relative și a productivității scăzute.

Detartraj.În timpul funcționării, se formează calcar în sistemul de răcire a motorului. Se depune pe suprafetele interioare ale peretilor de apa - mantaua chiulasei, blocului cilindrilor si radiatorului. Scara se formează ca urmare a eliberării diferitelor săruri din apă sub formă de depozite solide. Poate conține carbonați de calciu (CaCO3) și magneziu (MgCO3), gips (CaS04) și silicați (SiO2). Aceste substanțe pot fi incluse la scară în proporții diferite în funcție de compoziția apei folosite în zonă. Stratul de scară are o conductivitate termică slabă și, prin urmare, interferează cu transferul normal de căldură al motorului, perturbând regimul termic al funcționării acestuia. Aceasta, la rândul său, provoacă o pierdere de putere și o creștere a consumului specific de combustibil și lubrifiant, crește depozitele de carbon și uzura pieselor motorului. Prin urmare, calcarul trebuie îndepărtat de pe piese. Calcarul este îndepărtat chimic. Soluțiile chimice, care interacționează cu scara, o dizolvă sau o distrug, după care se îndepărtează cu ușurință sub influența presiunii apei. Detartrarea se realizeaza in instalatii sau bai speciale. În acest scop, se folosesc soluții alcaline sau acide, precum și contactul cu kerosen. Ca soluție alcalină se folosește o soluție de sodă caustică 10% la o temperatură de 75-85° C. Circulația forțată recomandată a soluției prin cămașa de apă a blocului cilindrului și chiulasei se asigură prin instalații speciale. Cu toate acestea, această soluție poate elimina doar depunerile, care includ depunerile de silicați și gips. Nu afectează depozitele de carbonat. În plus, soluția de sodă caustică, după cum s-a menționat, provoacă coroziune severă a pieselor din aliaje de aluminiu. Prin urmare, poate fi folosit doar pentru a îndepărta depunerile de pe blocurile cilindrice și chiulasele din fontă.

La unele fabrici de reparații auto se folosesc soluții alcaline în combinație cu cele acide. În același timp, eficiența curățării crește semnificativ. Soluțiile acide sunt destul de folosite pentru detartrare. În practică, se utilizează în principal o soluție de acid clorhidric. Se dizolvă bine scara oricărei compoziții (amestecate), dar inevitabil provoacă coroziunea metalului. Pentru a preveni efectul coroziv al acidului clorhidric pe suprafața metalului, în soluție se introduc substanțe speciale - inhibitori (inhibitori de coroziune).

Ca inhibitori se folosesc hexamina tehnică, medicamentele PB-5 și PB-6 etc.

În prezent industria chimica produce un acid clorhidric inhibat special care conține inhibitorul PB-5 într-o cantitate de până la 1%. Experiența arată că atunci când se utilizează acid clorhidric inhibat, coroziunea pieselor din fontă este redusă; Piesele din aluminiu se corodează și ele. Pentru a îndepărta depunerile din piesele de aluminiu, la soluția acidă se adaugă metanamină. După tratament, piesele de aluminiu trebuie clătite bine cu apă și soluții de neutralizare slab concentrate (până la 1%). Ca substanțe neutralizante, în apa de clătire se introduc așa-numiții pasivatori - crom, sodă etc. Pentru a îndepărta depunerile cu o soluție acidă, este necesar să se asigure circulația acestuia. În acest scop se folosesc instalații speciale. Instalația este o cadă din tablă de oțel cu o masă rulanta situată deasupra acesteia. Pe masa ruloului este instalat un bloc cilindric (sau cap de bloc), prin care o soluție de acid clorhidric este pompată prin mantaua de apă folosind o pompă. Părțile metalice ale instalației trebuie să aibă protecție anticorozivă (acoperire cu lac rezistent la acizi sau cauciuc).

Când se utilizează acid clorhidric inhibat, nu este necesar să se introducă inhibitorul PB-5 în soluție, deoarece este deja prezent în acid. Această soluție ar trebui să aibă o temperatură de 40 ° C. La o temperatură mai mare a soluției, eficiența efectului său asupra calcarului crește, dar în același timp efectul protector al inhibitorului (hexamină), care protejează metalul de coroziune, este vizibil redus.

Durata tratamentului unui bloc cilindru cu o soluție acidă în instalații speciale este de 20-30 min.

La unele fabrici de reparații auto, calcarul este îndepărtat de pe piesele din fontă și aluminiu folosind un contact cu kerosen KPk-1 și KPk-2. Se foloseste in amestec cu apa (50-55%), incalzita la o temperatura de 80-90 o C. Contactul cu kerosenul nu are acelasi efect pe toate tipurile de calcar. Cele mai bune rezultate se obțin la îndepărtarea calcarului, care include depozitele de silicați și gips. Acest tip de scară se găsește cel mai adesea în Ucraina și Asia Centrală. Prin urmare, în aceste zone, contactul cu kerosen este folosit destul de larg. Detartrarea folosind un contact cu kerosen se realizează într-o baie specială, care constă din două compartimente. Într-un compartiment (cel mai mic) se toarnă un amestec format din contact cu kerosen 50% și 50% apă, iar în celălalt apă curată.

Baia are un dispozitiv special (bobina) pentru încălzirea amestecului de contact cu kerosen. Blocurile de cilindri ale motorului cu capacele scoase și dopurile mantalei de apă scoase sunt instalate în compartiment cu amestecul de contact cu kerosen, cu planul de contact al capului în jos. În acest caz, lichidul ar trebui să acopere întreg spațiul interior al blocului cilindric. În 40-50 min Blocul cilindrilor se descarca si se instaleaza pentru spalare intr-un alt compartiment al baii cu apa curata. Aici blocul cilindric este spălat cu un jet de apă dintr-un furtun.

Instalațiile de detartrare prin contact cu kerosen sunt mai simple decât instalațiile de detartrare cu acid, deoarece nu necesită dispozitive complexe anticorozive.

Radiatoarele sunt detartrate direct la locul de reparații.

Curățarea suprafețelor pieselor de la vopsea veche. După dezmembrarea din cabine camioane, corpuri autoturisme de pasageri, părți de coadă, capote etc. îndepărtați vopseaua veche. Îndepărtarea vechiului strat de vopsea facilitează operațiunile ulterioare de control și restaurare a pieselor și este o operațiune necesară pentru pregătirea suprafeței pieselor pentru vopsire. Îndepărtarea vopselei vechi se efectuează în departamentul de dezmembrare și spălare a unei fabrici de reparații auto. Vopseaua veche este de obicei îndepărtată de pe suprafața caroserii mari de autobuz după reparații direct în departamentul de vopsire.

Vopseaua veche poate fi îndepărtată de pe caroserie (cabină) și piesele individuale folosind metode chimice și mecanice.

Metoda chimică presupune îndepărtarea vopselei vechi folosind soluții sau amestecuri chimice. Aceasta se poate face: a) prin scufundarea corpului (cabina) într-o baie cu o soluție fierbinte de sodă caustică; b) utilizarea soluţiilor de spălare aplicate pe suprafaţa caroseriei sau a cabinei.

În primul caz, piesele sunt scufundate într-o baie cu o soluție de sodă caustică de 5% și păstrate în ea timp de 20-60 min(în funcție de grosimea stratului de acoperire).

Temperatura soluției este de 75-85° C. Sub influența soluției, vopseaua se înmoaie și se prăbușește. După aceasta, piesele sunt spălate pentru a îndepărta orice sodă caustică rămasă într-o altă baie de apă fierbinte. Resturile de vopsea din locurile greu accesibile sunt îndepărtate cu raclete și perii. Această metodă este foarte productivă și a devenit larg răspândită.

Este foarte eficient să îndepărtați vopseaua veche folosind o soluție specială de decapare aplicată pe suprafața caroseriei sau a cabinei. Soluțiile de spălare sunt un amestec de solvenți organici cu parafină, a cărui peliculă protejează solvenții de evaporare și asigură astfel efectul lor coroziv asupra vopselei. Cele mai utilizate spălări sunt AFT-1 și SD, produse de industrie.

De remarcat în mod deosebit este dispozitivul de îndepărtare AFT-1, care asigură îndepărtarea completă a vopselei și vopselelor de lac de diferite compoziții și grosimi.

Spalaturile se aplica pe suprafata caroseriei (cabina) si a partilor cozii, curatate in prealabil de murdarie, folosind un pulverizator de vopsea sau o perie de par. Demachiantul trebuie incorporat in vopsea la baza, asa ca operatia de aplicare a acestuia se repeta uneori. În 3-15 min După aplicarea agentului de îndepărtare, stratul de vopsea se umflă și se umflă. Pelicula de vopsea moale poate fi îndepărtată cu ușurință cu o spatulă sau o perie de sârmă. Pentru a activa procesul de îndepărtare a vopselei vechi, se adaugă acid fosforic (H 3 PO 4) la agentul de îndepărtare standard AFT-1 la o rată de 15 ml la 1000 l spalarile. În acest caz, stratul vechi de vopsea se înmoaie și se umflă după 1,5-2,0 min.

Metoda mecanică de îndepărtare a vopselei vechi poate fi efectuată în camere speciale prin:

a) hidrosablare,

b) prelucrare cu nisip metalic.

Esența acestor procese de prelucrare este discutată mai sus.

Cerințe de bază de siguranță

La degresarea pieselor cu solutii alcaline fierbinti se degaja intens vapori de solutii alcaline, care formeaza ceata. Inhalarea acestor vapori provoacă iritarea membranei mucoase a tractului respirator. Contactul soluțiilor alcaline cu pielea provoacă arsuri. Soda caustică (soda caustică) este o substanță cristalină albă. Ar trebui dizolvat doar în apă rece. Scăparea bucăților de sodă caustică în apă fierbinte provoacă o reacție violentă. În acest caz, stropii de soluție pot provoca arsuri la nivelul feței, ochilor și mâinilor. Vaporii solvenților organici (benzină, kerosen etc.) sunt periculoși de incendiu și explozie, vaporii de benzină sunt toxici.

Pentru a îndepărta depunerile, după cum s-a menționat, se folosește o soluție de acid clorhidric (HC1). Atunci când sunt inhalați, vaporii săi provoacă iritarea căilor respiratorii superioare și afectarea mucoasei nazale. Contactul cu soluția de acid clorhidric pe piele provoacă arsuri. Cu lucrul sistematic și pe termen lung cu soluții de acid clorhidric, pot apărea leziuni mai grave. În plus, în timpul funcționării unităților de detartrare acidă, sunt eliberate gaze toxice și explozive (hidrogen, hidrogen fosfurat etc.).

Prin urmare, atunci când spălați și curățați piesele, este necesar să luați măsuri pentru a proteja lucrătorii de efectele nocive ale soluțiilor și vaporilor de alcalii și acizi.

Mașinile de spălat, căzile și diversele instalații de detartrare și degresare trebuie să fie prevăzute cu ventilație locală; lucrătorii trebuie să lucreze în îmbrăcăminte specială și să folosească echipament de protecție (mănuși și cizme de cauciuc, șorțuri cauciucate, ochelari de protecție, aparate respiratorii etc.) pentru a se proteja împotriva efectelor nocive ale soluțiilor:

Vaporii de benzină, kerosen și alți solvenți trebuie îndepărtați din zona de lucru și prin aspirație locală. Băile și camerele pentru degresare cu soluții alcaline și solvenți trebuie să fie echipate cu capace și uși care se închid etanș.

După tratarea într-o soluție alcalină, piesele trebuie spălate în apă curată pentru a îndepărta depunerile alcaline de pe suprafața lor. Manipularea pieselor nespălate (atingerea repetată cu mânerele) poate provoca arsuri.

Imersia (instalarea) ansamblurilor de componente și piese, transportul și scoaterea (scoaterea) acestora din mașini de spălat, camere și instalații se poate face numai cu ajutorul vehiculelor de ridicare.

Țevile și băile conducătoare de abur fierbinți (75-85° C) trebuie să aibă izolație termică pentru a preveni arsurile și a reduce pierderile de căldură. Pe lângă aspirația de ventilație locală, ventilația generală este necesară în departamentul de dezmembrare și spălare a unei uzine de reparații auto.

Podelele trebuie să fie plane, netede, dar nu alunecoase, cu o pantă spre scurgere pentru a scurge apa la spălare.

Persoanele care operează unități de degresare cu ultrasunete pot fi expuse la vibrații ultrasonice dăunătoare. În acest caz, poate apărea o inflamație a pielii și, în unele cazuri, leziuni ale anumitor organe. În plus, atunci când operează instalații cu ultrasunete, personalul de operare este expus efectului combinat al zgomotului sonor și ultrasonic de înaltă frecvență, care diferă brusc de zgomotul industrial normal. Acest zgomot este aproape de zgomotul creat motoare cu reactie. Odată cu expunerea pe termen scurt la ultrasunete pe corpul uman, auzul devine agravat, iar cu expunerea pe termen lung, auzul devine plictisitor.Ecografia are un efect dăunător asupra sistemului nervos central uman, provocând oboseală, iritabilitate și dureri de cap.

Cei care lucrează la instalații cu ultrasunete trebuie protejați nu numai de efectele nocive ale soluțiilor și vaporilor de degresanți (măsurile de protecție sunt descrise mai sus), ci și de radiațiile electromagnetice și vibrațiile ultrasonice. Băile cu ultrasunete trebuie să fie izolate fonic. Pentru a reduce zgomotul, acestea trebuie închise cu capace imediat după încărcarea sau descărcarea pieselor. La operarea echipamentelor cu ultrasunete, este necesar să se evite contactul direct al mâinilor operatorului cu lichidul, sursa de vibrații ultrasonice și piesele care sunt prelucrate. Prin urmare, atunci când încărcați și descărcați, în general, ar trebui să opriți sursa de vibrații ultrasonice. Dacă pornirea și oprirea frecventă nu este de dorit din motive de producție, atunci piesele sunt încărcate și descărcate în grătare speciale sau tăvi perforate (din metal sau nailon) cu mânere având un strat elastic (cauciuc poros etc.). Mânerele nu trebuie conectate rigid la plase și tăvi. La încărcarea și descărcarea pieselor, acestea nu trebuie să intre în contact cu lichidul și corpul băii cu ultrasunete. Pentru a răsturna piesele, plasa sau baia trebuie îndepărtată din baia cu ultrasunete. Dacă, din cauza condițiilor de lucru (de exemplu, atunci când se lucrează cu capacele ridicate), nu este posibilă asigurarea izolației fonice a căzilor de baie, atunci lucrătorii trebuie să folosească echipament individual de protecție - să poarte protecție împotriva zgomotului extern - căști din material dens care se potrivește bine cu urechea sau folosiți dopuri pentru urechi din cauciuc-neopren special. Sunt adesea folosite dopuri de bumbac, dar sunt ineficiente și provoacă iritații și dureri în urechi.

Nivelul de zgomot în intervalul sonor la funcționarea băilor închise nu trebuie să depășească 75 db.

Dacă trebuie să întoarceți piesele în timpul procesului de degresare, trebuie să purtați două perechi de mănuși: lână sau bumbac și cauciuc deasupra.

Este necesar ca podelele din apropierea acestor instalații să fie uscate și curate, iar sub picioarele muncitorilor să existe o podea din șipci din lemn sau un covor de cauciuc. Generatoarele și traductoarele de vibrații cu ultrasunete trebuie neutralizate sau împământate, iar firele către acestea trebuie așezate în conducte.

Echipamentele cu ultrasunete montate într-un design izolat fonic pot fi amplasate în încăperi în care se desfășoară alte activități. procese tehnologice, fără legătură cu utilizarea ultrasunetelor.

Iluminatul general și local în zonele în care piesele sunt spălate și curățate trebuie să fie rezistent la foc.

În zonele în care piesele sunt curățate cu așchii de piatră, metal și nisip umed (sablare cu hidronisip), principalul pericol este praful (particule de carbon, nisip metalic, așchii mici de piatră sau stropi de apă). Acest praf poate scăpa prin deschiderile de lucru și prin scurgerile din carcasele camerelor închise și unităților de curățare. În aceste zone, este necesar să se dispună aspirația locală din camere și instalații de tip închis pentru a crea un vid în ele care să împiedice evacuarea prafului în încăpere. La curățarea cabinelor și a pieselor din vopsea veche cu nisip metalic într-o zonă deschisă, lucrătorul trebuie să fie protejat de praf cu o cască specială cu un flux de aer respirabil. La curățarea mecanică a pieselor de depunerile de carbon - folosind perii și raclete metalice - suprafețele pieselor acoperite cu depuneri de carbon trebuie mai întâi umezite cu kerosen pentru a evita formarea de praf uscat.