Și cu scopul de a îmbunătăți calitatea. Cum să îmbunătățiți calitatea vieții fără a crește costurile

După cum sa discutat mai sus, managementul strategic al schimbării include în primul rând managementul proceselor de afaceri. Formula succesului este aceasta: dacă doriți să schimbați rezultatul, schimbați procesul. Ca urmare a dezvoltării active a abordării proceselor, care este strâns legată de lanțurile de producție, apar metode de îmbunătățire a proceselor. Iar primul obiect către care sunt îndreptate aceste metode este calitatea produsului sau serviciului oferit. Ciclul PDCA (plan-do-check-act), sau ciclul Shewhart-Deming, stă la baza managementului calității, care vizează îmbunătățirea continuă a calității. Obiectul îmbunătățirii continue poate fi procesele de proiectare a produselor (servicii), procesele de producție, procesele de management al calității, procesele de afaceri ale întreprinderii și mediul.

Îmbunătățirea proceselor de producție se realizează prin : schimbări în tehnologie (inovații tehnice), repararea sau înlocuirea la timp a echipamentelor, modificările metodelor de management (de exemplu, introducerea metodelor statistice de control al procesului), îmbunătățirea metodelor de lucru, creșterea disciplinei tehnologice, reinginerirea, îmbunătățirea infrastructurii de producție.

Îmbunătățirea calității se bazează pe împrumutat de la abordarea japoneză a îmbunătățirii calității. metode statistice calitatea designului sau „șapte metode simple". Acestea includ: metoda Pareto 80/20, diagrame cauză-efect (diagrama Ishikawa (os de pește), diagramă de afinitate, diagramă de dispersie), histograme, diagrame de control, liste de verificare.

Una dintre cele mai metode eficiente(instrumente) calitatea este structurarea funcţiei de calitate(Implementarea funcției de calitate - QFD).

Această metodă a fost inventată în Japonia și a fost aplicată pentru prima dată în practică în 1966 la Matsushita Electric, unde a fost numită „Planul de asigurare a calității”. Cea mai mare contribuție la dezvoltarea acestei metode a fost adusă de oamenii de știință japonezi J. Akao și S. Mizuno. În 1983, metodologia de structurare (sau desfășurare) a funcției de calitate a fost prezentată pentru prima dată în SUA, iar câțiva ani mai târziu - în Europa, în anii '90 - în Rusia (vezi publicațiile lui Yu. Adler).

Structurarea funcției de calitate este o modalitate sistematică de desfășurare a nevoilor și dorințelor consumatorului prin structurarea funcțiilor și operațiunilor activităților companiei. Scopul activității este asigurarea calității în fiecare etapă ciclu de viață produs care corespunde așteptărilor consumatorilor. În procesul de formare a calității „imaginare”, producătorul trebuie să aibă în primul rând o idee clară despre „profilul de calitate” al produsului creat.

„Profil de calitate” – un model propus de N. Kano (Japonia), care include trei componente ale profilului de calitate: de bază, dorit și solicitat (Fig. 8.1).

Profilul de calitate de bază- un set de acei parametri ai calității produsului, a căror prezență de către consumator o consideră obligatorie, adică „luată de bună”. Consumatorul nici măcar nu consideră necesar să vorbească despre acești parametri producătorului. Exemple de astfel de parametri: garanții de siguranță a pasagerilor Vehicul, etanșeitatea ambalajului mediilor lichide și gazoase, operațiunile fără erori cu conturile bancare etc. Producătorul trebuie să rețină că indicatorii de bază de calitate nu determină valoarea produsului în ochii consumatorului.

Profil de calitate necesar Este un set de indicatori de calitate care reprezintă caracteristicile tehnice și funcționale ale unui produs. Ele arată cum produsul se potrivește cu ceea ce a fost intenționat. Acești indicatori de calitate sunt de obicei promovați și garantați de către consumator. Exemple de parametri tehnici: zgomot, consumul de combustibil al vehiculului, performanța și memoria computerului, eficacitatea medicamentelor etc. Exemple de caracteristici funcționale sunt, de exemplu, funcțiile efectuate de un dispozitiv electronic, funcțiile de conducere etc. Satisfacția clientului crește atunci când parametrii de calitate ai produsului oferit acestuia sunt mai buni decât se aștepta. Nemulțumirea apare atunci când indicatorii necesari de calitate a produsului sunt mai slabi decât nivelul așteptat de consumator (corespunzând de obicei nivelului mediu al pieței).

Profil de calitate dorit Este un grup de parametri de calitate care reprezintă valori neașteptate (ascunse) ale produsului oferit consumatorului, la a căror prezență nu putea decât să viseze pentru ca produsul să rămână competitiv. Luarea în considerare a parametrilor de calitate doriti în produsul propus este un bun indicator al potențialului producătorului și creează condiții favorabile pentru o descoperire pe piață, îmbunătățirea în continuare a produsului și depășirea posibililor concurenți. Particularitatea parametrilor de calitate doriti este ca consumatorul nu trebuie sa ii inventeze el insusi, nu ii cere, dar apreciaza foarte mult prezenta lor. Parametrii doriti ai calității produsului ar trebui să fie inaccesibili concurenților cât mai mult timp posibil.

Producătorul trebuie să rețină că profilurile de calitate în cauză sunt foarte variabile. . Astăzi aceștia sunt parametrii de calitate doriti, iar mâine sunt cei solicitați. Producătorul trebuie să fie pregătit pentru aceasta și să lucreze pentru a îmbunătăți continuu calitatea produsului.

Orez. 8.1. Gradul de satisfacție al consumatorului de masă în funcție de profilul calității produsului imaginat de producător

Tehnologia metodei QFD necesită participarea comună a specialiștilor din departamentul de marketing și din departamentul de design și, prin urmare, implementarea acesteia este posibilă atât în etapa finală a cercetării de marketing, cât și în etapa inițială a proiectării produsului. Metoda QFD este o metodă expertă, utilizând forme tabelare specifice de prezentare a datelor, numite „casa de calitate” (Fig. 8.2).

Orez. 8.2. Casa de calitate

Procesul de structurare a funcției de calitate constă din mai multe etape. Să le evidențiem pe cele principale (cheie):

Clarificarea cerințelor consumatorilor (prin sondaje),

Identificarea cerințelor prioritare ale consumatorilor (prin metoda comparațiilor pereche, evaluarea cerințelor în funcție de ponderea acestora cu o valoare totală de 100%),

· Transpunerea cerințelor consumatorilor în caracteristici măsurabile (în principal) ale produsului (răspuns la întrebarea: „Cum se face?”);

Identificarea strângerii relației (corelației) dintre gradul de satisfacere a cerințelor consumatorilor și valoarea caracteristicilor produsului (prin intermediul analizei de corelare și regresie),

Construirea unui profil al coeficientului de corelație (media ponderată),

· Stabilirea strângerii relației (corelației) dintre însăși caracteristicile produsului (prin metoda comparațiilor pereche cu coeficienții de corelație 1, ½, 0, -1/2, -1).

Construirea unui profil de companie pe piața produsului (folosind metoda de benchmarking, concentrându-se pe cei mai apropiați concurenți, profilul se construiește în funcție de parametrii caracteristicilor cheie ale produsului),

Selectarea parametrilor de calitate a produsului în funcție de capacitățile tehnice și economice ale companiei (un compromis între calitate și cost prin judecata expertului),

Definiţia caracteristicilor pentru termeni de referinta pentru proiectarea produsului (întocmirea specificațiilor tehnice pentru proiectare, ținând cont de caracteristicile identificate și comparate).

Structurarea funcției de calitate se încheie cu faptul că toate tabelele de mai sus sunt adăugate la „casa calității”.

O funcție de calitate implementată complet include patru etape care urmăresc „vocea clientului” (Figura 8.3): planificarea produsului, implementarea proiectării, planificarea proceselor și planificarea producției.

Orez. 8.3. Etapele QFD

Etapa 1. Planificarea produsului.În această etapă, cerințele și dorințele consumatorului cu ajutorul „casei calității” se transformă în caracteristici (parametri de calitate) ale produsului (produsului). Rezultatul final prima etapă ar trebui să fie identificarea celor mai importante caracteristici ale produsului care să răspundă așteptărilor consumatorului și să asigure competitivitatea acestuia pe piață.

Etapa 2. Proiectarea pieselor și componentelor produsului.În această etapă, cu ajutorul „casei de calitate” ar trebui identificate și cele mai importante părți și componente (critice) ale produsului. Rezultatele structurării funcției de calitate la fiecare etapă ar trebui să fie însoțite de lucrări care să ofere feedback la opinia consumatorului. În același timp, pentru elementele produsului care sunt cele mai critice pentru cerințele pieței, proiectul ar trebui să prevadă posibile modalități de îmbunătățire a parametrilor de calitate ai acestora și de a efectua în continuare lucrările corespunzătoare, asigurând ajustarea promptă a proprietăților produsul de la reacția pieței la aspectul său.

Etapa 3. Proiectarea procesului.În această etapă, proprietățile (parametrii de calitate) ale produsului și ale componentei sale sunt transformate în procese tehnologice specifice care asigură fabricarea unui produs cu proprietăți specificate. Această etapă QFD prevede identificarea celor mai importanți parametri (critici) ai fiecărei operațiuni și alegerea metodelor de control al acestora. În această etapă, ar trebui dezvoltat un sistem de control. proces tehnologicși sunt oferite modalități de îmbunătățire a procesului.

Etapa 4. Proiectarea producției.În această etapă, sunt elaborate instrucțiuni de producție și sunt selectate instrumentele de control al calității pentru producția produsului. Instrucțiunile ar trebui să prevadă posibilitatea de a îmbunătăți activitatea inspectorilor, în funcție de câte și cât de des trebuie efectuate măsurători de control, precum și de ce echipament de măsurare este utilizat în acest caz.

Quality House este construită în fiecare etapă a QFD. În acest caz, caracteristicile unui obiect dintr-o etapă superioară devin cerințele unei etape inferioare. Este important, de fiecare dată trecând la o nouă etapă de proiectare, să nu se piardă calitatea (valoarea) produsului care întruchipează „vocea consumatorului”.

O altă metodă de îmbunătățire a calității, stăpânită de Motorola (SUA) în anii 80, a fost numită „ 6 sigma". Metoda se bazează pe calcularea variabilității sistemului tehnologic după formula Ср = Т / 6σ, unde Ср este indicele de reproductibilitate a procesului, Т este toleranța parametrului, σ este abaterea standard a distribuției. Metoda a dat naștere strategiei Six Sigma. Strategia Six Sigma se bazează pe faptul că există o corelație directă între numărul de defecte ale produsului și nivelul de satisfacție a clienților. Indicatorul general este numărul de defecte pe unitate de producție, admise în toate etapele producției sale.

În general, această strategie corespunde unui indicator 6σ, egal cu 3,4 defecte per milion de articole și 10% din costurile calității. Cu cât mai mult sigma, cu atât calitatea este mai proastă, deja 3 sigma dă 66807 defecte pe milion de articole, ceea ce generează 20-30% din costurile calității. Acest nivel este considerat inacceptabil. Nivelul mediu este de 6.210 defecte la un milion de articole, nivelul costurilor calității este de 15-20%.

Strategie lean manufacturing Toyota se angajează să combată pierderea calității și activitățile care risipesc resurse, dar nu creează valoare. A se sprijini constă din cinci etape:

1) determinarea valorii (de către utilizatorul final);

2) organizarea fluxului valoric - totalitatea tuturor acțiunilor care trebuie efectuate pentru ca produsul să treacă prin trei etape importante de management: rezolvarea problemelor (proiectare), managementul fluxului de informații (programe de comandă și livrare), fizic transformare (din materii prime la produs finit). Ieșirea în afara producției poate fi necesară;

3) organizarea mișcării produselor (metodologia 5 S la locul de muncă);

4) procesul de tragere a produsului (bazat pe două metode: „takt time” (intervalul de timp dintre lansarea a 2 produse) și „kanban” (carduri speciale cu comenzi);

5) excelență (creșterea vitezei de determinare a valorii, accelerarea fluxului și simplificarea procesului de tragere, asigurarea transparenței).

TQM (Total Quality Management) - este o abordare organizațională generală pentru a satisface nevoile și așteptările clienților prin implicarea tuturor managerilor și angajaților în procesul de utilizare a metodelor statistice pentru îmbunătățirea continuă procesele organizatorice precum și calitatea bunurilor și serviciilor. TQM servește ca instrument de schimbare la fel ca și alte metode de îmbunătățire a calității, însă se formează la un nivel superior, fiind o abordare strategică a îmbunătățirii.

Caracteristicile cheie ale TQM:

1) Concentrare continuă asupra consumatorilor, care sunt principalii evaluatori ai calității.

2) Îmbunătățirea sistematică a performanței bazată pe utilizarea metodelor cantitative.

3) Concentrați-vă pe managementul proceselor, nu doar pe rezultatele finale.

4) Atribuirea responsabilității pentru calitatea produsului către toate nivelurile de management.

5) Implicarea angajaților în luarea deciziilor și în procesul de îmbunătățire a activităților, valorificarea la maximum a abilităților și aptitudinilor acestora.

6) Luarea deciziilor pe baza faptelor, nu a opiniilor.

7) Luarea deciziilor în ceea ce privește protecția mediului și siguranța produsului.

8) Concentrați-vă pe reducerea efectivă a costurilor.

9) Perioada lungă de implementare a conceptului TQM.

Benchmarking - un proces constant de studiu și evaluare a mărfurilor, serviciilor și experienței de producție a celor mai serioși concurenți sau a acelor companii care sunt lideri recunoscuți în domeniile lor (R. Camp, fondatorul benchmarking-ului clasic).

Benchmark este un termen care a fost folosit de topografii de sute de ani. Supraveștii au folosit ca puncte de referință de pornire „puncte de referință”, reperele de referință pentru originea distanțelor, a căror poziție a fost determinată în prealabil, iar apoi au fost folosite pentru a determina limitele parcelelor. Ca punct de referință pentru evaluarea nivelului unui produs, benchmarking-ul a fost folosit încă de la începutul anilor 1900 pentru a afla cum un concurent își construiește produsele și cât de bun este produsul.

Conceptul de benchmarking a apărut la sfârșitul anilor 1950, când specialiștii japonezi au vizitat companii din SUA și Europa de Vest pentru a studia și apoi a-și folosi experiența. Pentru prima dată, au examinat nu numai produsul, ci și procesul. În Japonia, benchmarkingul se referă la cuvântul „ dantotsu", Însemnând" efort, îngrijorare, preocupare a celui mai bun (lider) pentru a deveni și mai bun."

Termenul de „benchmarking” a apărut pentru prima dată în 1972 la Institutul pentru Planificare Strategică, Cambridge (SUA).

Utilizarea intenționată a benchmarking-ului a început în 1979 la corporație Xerox, care a decis să urmeze exemplul IBM comparând produsele companiei americane cu produsele filialei sale din Japonia, care vindea copiatoare la un preț echivalent cu costul producției lor în Statele Unite. Acest incident a servit drept imbold care a dus la crearea Xerox primul program de benchmarking de succes a vizat reducerea costurilor în procesul său de fabricație. Principalul merit al companiei Xerox prin faptul că ea a descoperit că benchmarking-ul poate fi făcut pentru organizațiile din orice industrie care desfășoară activități similare.

Fără îndoială, benchmarking-ul are rădăcini legate de marketing, sau mai bine zis, de cercetarea de marketing: cercetarea potențialului, cercetarea socială, cercetarea celei mai bune experiențe în organizarea producției și modalități de creștere a productivității la întreprinderile partenerilor și concurenților săi. Această ultimă funcție este funcția de benchmarking.

Benchmarking-ul este un proces de comparare, proiectare și implementare. El include:

Comparând organizația și diviziile sale cu cele mai bune organizații, indiferent de industrie sau țară căreia îi aparțin,

Compararea proceselor de afaceri, inclusiv a proceselor de producție, cu cele mai bune procese similare dintr-o altă industrie sau din toate industriile pentru a obține cele mai bune valoarea companiei,

Compararea produselor și serviciilor produse de organizație cu produsele și serviciile celor mai puternici concurenți ai săi,

Compararea diferitelor tipuri de echipamente pentru a alege cel mai bun echipament,

Implementarea celor mai bune practici și tehnici de lucru selectate,

· Îndeplinirea și depășirea clienților și consumatorilor.

Principiile de bază ale benchmarking-ului:

1. Reciprocitate. Benchmarking-ul este o activitate bazată pe relații reciproce, consimțământ și schimb de date, care oferă o situație „win-win” pentru ambele părți.

2. Analogie. Procesele operaționale ale partenerilor ar trebui să fie similare. Analogia proceselor și stabilirea criteriilor de selecție a partenerilor de benchmarking este ceea ce determină succesul activității.

3. Măsurare. Benchmarking-ul este compararea performanței măsurate în mai multe facilități; scopul este de a stabili de ce există diferențe de performanță și cum să obțină cea mai bună valoare a acestora. Identificarea caracteristicilor cheie ale procesului este considerată esențială pentru îmbunătățirea performanței pe baza învățării din proces.

4. Credibilitatea. Benchmarking-ul ar trebui să se bazeze pe dovezi, pe analiză precisă și pe proces de învățare, nu doar pe intuiție.

Ce se poate face cu benchmarking?

1. Ajută organizația să învețe din experiențele altora. Acestea fiind spuse, fii conștient de faptul că învățarea din greșelile tale este costisitoare.

2. Arătați organizației cum se comportă în comparație cu cei mai buni concurenți.

3. Determinați punctele forte și punctele slabe ale organizației dvs.

4. Ajută organizația să-și prioritizeze activitățile de îmbunătățire a performanței.

5. Furnizați organizației planuri pentru acțiuni corective dovedite.

Considera stadii de dezvoltare benchmarking.

Primul generație (prima jumătate a anilor 70) - benchmarking al indicatorilor de produs. Acest benchmarking a fost interpretat ca reinginerie, datorită faptului că introducerea de noi modele împrumutate semăna cu un proces de reinginerie. Au fost achiziționate produse competitive pentru a le compara cu produse similare ale companiei lor. Benchmarking-ul sa concentrat pe indicatori de produs precum prețul și calitatea, caracteristicile tehnice ale bunurilor și serviciilor, viteza, fiabilitatea etc. Principalele metode de evaluare comparativă a performanței produsului au fost: studiul caracteristicilor de proiectare a produsului, compararea directă a parametrilor, analiza datelor operaționale. Acest proces de testare a unui produs concurent este doar o mică parte a benchmarking-ului actual.

Al doilea generație (din a doua jumătate a anilor 70 și nu numai) - benchmarking proces. În literatura de specialitate, această generație este adesea menționată ca o evaluare comparativă a competitivității concurenților din industria lor. Analiza comparativă a fost deja efectuată Procese de producție, procese de afaceri (afaceri), echipamente, sisteme de management, procese de tratare a reclamațiilor clienților, transmiterea facturilor, plasarea și onorarea comenzilor, recrutarea și plasarea personalului.

Al treilea generație (anii optzeci) - benchmarking funcțional, analiză comparativă a concurenților din alte industrii. Testarea procesului a fost prioritară. Acest lucru se datorează faptului că a fost mai ușor să găsești procese similare (dar mai dificile - obiecte). În același timp, multe industrii au oferit o gamă largă de procese, ceea ce a dus nu numai la împrumutarea de noi procese, ci și la familiarizarea cu noi principii de funcționare a acestora. În același timp, au început să acorde atenție testării proceselor auxiliare care deservesc principalele procese de producție sau de afaceri.

Al patrulea generație (90) - benchmarking strategic, testarea strategiilor de succes ale concurenților ca un important avantaj competitiv pe termen lung. Benchmarking-ul strategic este rareori specific industriei. De obicei, el caută în mai multe industrii pentru a găsi cele mai bune strategii corporative care să permită celor mai eficiente companii să prospere pe segmentele lor de piață. Deloc surprinzător, multe companii japoneze cu o viziune excelentă pe termen lung sunt dedicate benchmarking-ului strategic.

a cincea generație de benchmarking (prezent) - benchmarking global, în care benchmarking-ul partenerilor a ieșit în prim-plan, când concurenții și-au dat seama că este mai ușor să rămână pe piață atunci când faci echipă cu alte organizații concurente față de restul.

În funcție de obiectivele cercetării unui concurent sau de sarcinile stabilite pentru conducerea unei organizații în curs de dezvoltare, se folosesc diferite tipuri (tipuri) de benchmarking: intern, extern competitiv, extern intra-industrie, extern inter-industrie, partener extern, individ, individual competitiv, interactiv, intern, intra-proces, funcțional, global, strategic.

Să luăm ca exemplu benchmarkingul interactiv.

Fundația Europeană pentru Managementul Calității (EFQM), care dezvoltă abordări ale excelenței în afaceri, a introdus benchmarkingul interactiv folosind resurse web. A fost creată o bază de date cu cele mai bune practici de afaceri ale organizațiilor de top din lume. Baza de date este accesată prin Internet-serviciu (Excellence One - www: //web-1.efqm.org/excellenceone). Este un sistem educațional interactiv deschis care integrează și organizează cele mai bune instrumente și metode de îmbunătățire bazate pe modelul EFQM. Ajută membrii și clienții Fundației Europene pentru Managementul Calității să utilizeze o gamă largă de opțiuni diferite de evaluare comparativă, oferind acces la metodologii de formare, cazuri, traininguri, ateliere și alte informații despre abordări cheie și experiențe de excelență.

Un alt exemplu de benchmarking global este Internet- Proiect BRIR (Resurse de Benchmarking și Îmbunătățirea Performanței). Setul său de instrumente vă permite să identificați zona îmbunătățirilor necesare și să concretizați obiectul de comparație de referință pe baza schemei de clasificare a proceselor dezvoltată în Centrul internațional de Benchmarking al Centrului American pentru Performanță și Calitate (APQC).

Procesul de evaluare comparativă poate fi simplificat ca o combinație a următoarelor cerințe:

Decideți ce ar trebui să fie evaluat,

· Definiți diviziunile pentru analiza comparativa,

Dezvoltarea de indicatori care permit compararea,

Identificați sucursalele din cadrul organizației și organizațiile externe pentru benchmarking, colectați și analizați datele de benchmarking,

Determinați discrepanțele dintre nivelurile subsistemului dvs. și nivelul celor mai bune subsisteme analoge,

Elaborați planuri de acțiune, obiective și proceduri de măsurare (evaluare),

· Justificarea necesității unui proces de evaluare comparativă.

Sunt două diferite abordare la benchmarking: strategic și organizațional. Majoritatea organizațiilor au nevoie de ambele abordări. La strategic abordare, organizația efectuează benchmarking pentru a determina punctele forte și puncte slabeîntr-o anumită zonă sau unitate funcțională. Benchmarkingul organizațional este mai mult despre explorarea operațiunilor simple sau procesele de afaceri, și nu este necesar să ne limităm la testarea doar a produselor.

Procesul de evaluare comparativă constă de obicei din mai multe etape, începând cu planificarea și terminând cu implementarea celor mai bune practici în organizația dumneavoastră. Nu există o schemă unică pentru desfășurarea procesului de evaluare comparativă; fiecare organizație determină ea însăși succesiunea de lucru.

Deci, de exemplu, abordarea lui H. D. Harrington include:

benchmarking intern (evaluarea organizației dumneavoastră în funcție de acei indicatori prin care vor fi testați concurenții);

benchmarking extern (căutarea datelor deschise și efectuarea cercetării primare a unui concurent (căutare închisă).

Fiecare manager dorește ca subalternii săi să lucreze eficient. Pentru a îmbunătăți calitatea și eficiența muncii, se folosesc o mulțime de metode, de la motivare până la o abordare individuală a unui angajat. Adesea nu este nevoie să căutați un ac într-un car de fân pentru a îmbunătăți performanța. Este suficient să acordați atenție la câteva puncte. Yuri Smagin, creatorul serviciului Shopokop, își împărtășește secretele pentru a îmbunătăți performanța personalului.

Îmbunătățirea condițiilor de muncă

Creați condiții confortabile de muncă: organizați locuri de muncă confortabile, un mediu plăcut. De exemplu, într-o companieGoogle este creativ cu design de birou. Conceptul noului birou din Moscova se bazează pe mostenire culturala tara noastra. Pe teritoriul său puteți găsi o sală de ședințe, creată pe baza lucrării „Doisprezece scaune”, sau o zonă de joacă sub formă de colibă.Confortul psihologic este, de asemenea, important. Absența conflictelor și a intrigilor le permite angajaților să se concentreze exclusiv pe muncă, fără a fi distrași de certuri și proaste dispoziții. O echipă bine unită este o echipă stabilă din punct de vedere emoțional. Monitorizează îndeaproape starea de spirit din interiorul lui, aplică metode de evaluare a stării de spirit în relație cu colegii și managementul. Desfășurați traininguri și evenimente corporative care vizează unirea angajaților, organizarea de grupuri de interese.

De asemenea, este important să ne amintim despre abordarea individuală a angajaților. Poate de preferat pentru cineva program flexibil... Dacă angajații dvs. sunt oameni creativi și dinamici, iar natura muncii nu depinde de ora din zi, încercați să creați un mediu de lucru care să fie acceptabil pentru toată lumea.

Motivația

Motivați-vă angajații financiar. Creați un sistem de bonusuri prin împărțire salariile pentru o parte fixă și premium. În speranța unui venit mai mare, angajații vor îndeplini mai bine sarcinile care le-au fost atribuite. Stabiliți condiții fezabile și creșteți bonusurile.Organizați o competiție între angajați. Acest lucru le va stimula performanța.

De exemplu, o companieFreshBooks a introdus insigne virtuale pentru angajați, care au fost eliberate nu numai pentru rezolvarea unor sarcini importante, ci și pentru merite precum: sosirea devreme la muncă („early bird”), crearea unui articol pentru un blog corporativ („ Hemingway”). La sfârșitul lunii, rezultatele au fost însumate și câștigătorii au primit premii.

Validați relevanța. Dacă angajatul și-a pierdut interesul pentru job, aflați care este motivul. Amintiți-le că sarcinile care le sunt atribuite sunt parte integrantă a rezultatului general. Arată-i cât de important este pentru companie în ansamblu.

Încurajează dezvoltarea. A merge înainte este o dorință comună pentru majoritatea dintre noi. Când munca ajută doar la creșterea personală, acesta este un lucru bun atât pentru companie, cât și pentru angajat. Construiți o bibliotecă profesională și permiteți citirea cărților. Lăsați angajații să meargă la seminarii de specialitate, traininguri și conferințe. Organizați evenimente interne în care angajații împărtășesc cunoștințe și experiență.

Dezvoltarea profesionala a angajatilor

Una dintre problemele majore cu care se confruntă antreprenorii în mod regulat este lipsa angajaților calificați. Există două modalități de a ieși din această situație: să supralicitați angajații față de concurenți sau să îi educați și să-i instruiți pe cont propriu. Formarea și „îngrijirea” angajaților va crea profesioniști loiali companiei. Îmbunătățiți calificările angajaților dvs. Noile cunoștințe vor ajuta la generarea de idei noi și vor ține pasul cu progresul. Una dintre metode este sistemul de educație pe tot parcursul vieții.De exemplu, într-o companieSPLAT desfășoară în fiecare an din ce în ce mai multe training-uri care vizează nu numai abilități utile pentru muncă, ci și pe care se concentrează crestere personala angajati.

Lucrați la bug-uri

Lucrați la greșeli la întâlniri și la întâlniri de planificare. Acest lucru îi va ajuta să învețe angajații să rezolve problemele care apar în timpul muncii, să le analizeze acțiunile, să evalueze consecințele și să elimine erorile în timp. În plus, cele mai frecvente greșeli pot fi introduse în conținutul trainingurilor interne, anticipând astfel repetarea acestora de către diferiți angajați.Controlul asupra muncii angajaților

Crede dar verifica. Monitorizați activitatea angajaților. Evaluează caracterul complet al muncii prestate și poți identifica în stadiile incipiente o scădere a motivației în rândul echipei. Acest lucru este deosebit de important atunci când angajații interacționează direct cu clienții, oferindu-le servicii sau vânzând bunuri.Verificarea calității muncii angajaților poate fi efectuată de companie, dar astfel de verificări nu sunt întotdeauna obiective. În ultimii ani, a devenit populară evaluarea muncii personalului folosind metoda „cumpărătorului misterios”. Angajații vin să cumpere un produs sau serviciu conform unui scenariu pregătit, după care oferă un raport privind calitatea serviciului. Metoda vă permite să determinați în ce măsură angajații companiei respectă standardele de servicii corporative, ce este necesar să instruiți personalul și să identificați punctele slabe ale metodei de atragere a clienților.

Cecurile secrete sunt comandate de la agenții de marketing sau de la cumpărători misterioși independenți. O altă posibilitate este utilizarea tehnologiilor web pentru a găsi cumpărători misterioși. Automatizarea completă a metodei de cumpărături misterioase face sistemul mai simplu și mai transparent. Puteți contacta direct artiștii, selectându-i pe baza evaluării lor. Acest lucru elimină intermediarul, ceea ce duce la o interacțiune mai rapidă.

Să rezumam

Îmbunătățirea performanței angajaților nu este o sarcină ușoară, dar se poate face. Concentrându-vă pe motivație, dezvoltarea și controlul angajaților, vă puteți duce afacerea la următorul nivel, puteți crește profiturile și vă puteți reuni echipa de vis.Este necesar să se realizeze îmbunătățirea continuă a calității tuturor proceselor care să conducă la o îmbunătățire a calității produsului de ieșire. Îmbunătățirea continuă a calității este unul dintre elementele cheie ale succesului unei strategii de calitate.

Juran a fost primul care a vorbit despre îmbunătățirea constantă a calității. Teoria managementului calității propusă de acesta constă în trei etape de asigurare a calității, numite „Trilogia Juran”:

Planificarea calității, aplicată în faza de planificare a proceselor capabile să îndeplinească cerințele standardelor;

Controlul calității, aplicat pentru a ști când procesul curent necesită ajustare;

Îmbunătățirea calității pentru a vă ajuta să găsiți cea mai bună modalitate de a vă îmbunătăți procesul.

Orez. 4. Sistemul KAIZEN și KAIRYO

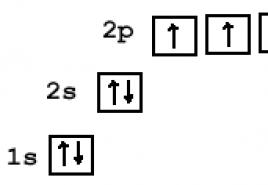

Îmbunătățirile calității pot fi de două tipuri (Figura 4):

Mare;

O serie de mici constante.

Îmbunătățirile majore implică o reorganizare unică, cardinală a procesului și necesită investiții mari. O îmbunătățire majoră a calității este asociată cu utilizarea unor tehnologii fundamental noi, un exemplu al cărora poate fi tehnologiile de tranziție de la tuburile vid la semiconductori și apoi la circuitele integrate. Acest tip de îmbunătățire este numit de japonezi KAIRYO și este caracteristic modului de gândire occidental.

Sistemul de upgrade Kairio este caracterizat de următoarele caracteristici:

Nu necesită mult efort al oamenilor, dar necesită multă investiție;

Doar câțiva specialiști sunt implicați în sistemul de îmbunătățire;

Trebuie utilizat doar un număr limitat de tehnologii;

Cu mici îmbunătățiri, efectul unui singur pas este foarte mic, dar o serie mare de astfel de îmbunătățiri omniprezente și permanente produce un efect destul de comparabil cu cel oferit de îmbunătățirile de primul tip, dar cu investiții semnificativ mai mici. Această abordare este tipică managementului japonez. Japonezii numesc acest tip de sistem de îmbunătățire KAIZEN.

Sistemul de upgrade KAIZEN se caracterizează prin următoarele caracteristici:

Este nevoie de mult efort uman și puțină investiție;

Toată lumea este implicată în sistemul de îmbunătățire;

Este necesar un număr mare de pași mici;

Sistemul este conceput ca o abordare filozofică, în concordanță cu filozofia TQM.

Multă vreme în țara noastră costul calității a fost asociat cu costul asigurării unei anumite calități. În același timp, costul calității este asociat în primul rând cu costul corectării defectelor.

Costurile asociate cu calitatea proastă, conform trilogiei Juran, pot fi împărțite în costuri asociate cu nivelurile cronice de defectivitate și costuri asociate căsătoriei episodice (sporadice) (Fig. 5). De obicei, managerii sunt atenți

Orez. 5. Modificarea costurilor pentru calitatea proastă a produsului în conformitate cu trilogia lui Juran.

numai pentru căsătoriile sporadice, dar rezervele semnificativ mai mari pentru îmbunătățirea procesului sunt asociate cu o scădere a nivelului defectivității cronice și o tranziție către o nouă zonă de control al calității la un nivel inferior al căsătoriei cronice. După cum se vede din fig. 5, controlul calității se efectuează într-o zonă pre-planificată. Aceasta este o zonă de căsătorie cronică, care este planificată inițial la planificarea procesului. De exemplu, în urmă cu mai bine de 30 de ani a fost planificat un tranzistor defect pentru 1000 de piese utilizate la asamblarea echipamentelor, iar astăzi este planificat un tranzistor defect pentru 1 milion de tranzistori. De regulă, oamenii încep să se obișnuiască cu căsătoria cronică.

De obicei, ei încep să acorde atenție îmbunătățirii calității procesului numai după apariția unui salt brusc al refuzurilor. Apoi, analizându-i cauzele, ajung la concluzia privind revizuirea nivelului de deficiență cronică și, ca urmare a planului de măsuri elaborat, se deplasează într-o nouă zonă de control al calității la un nivel inferior al căsătoriei cronice. În același timp, căsătoriile sporadice, după cum se poate observa din Fig. 5, a condus la costuri ridicate, deși a făcut posibilă planificarea reducerii ulterioare a acestora la trecerea într-o nouă zonă de management al calității. În același timp, dacă ar fi să îmbunătățim constant calitatea procesului (în conformitate cu sistemul Kaizen), ar fi posibil nu numai să evităm salturile bruște în căsătorie, ci și să o reducem constant.

Sistem de propuneri. Una dintre principalele modalități de a valorifica experiența și cunoștințele tuturor angajaților este de a stimula sugestiile lor de îmbunătățire. În cele mai de succes companii japoneze, mai mult de jumătate din toți angajații sunt implicați activ în munca de îmbunătățire a calității, de exemplu, prin sisteme de propuneri. Un exemplu este Toyota, care de la începutul anilor 1950 a organizat un sistem de propuneri în rândul angajaților săi.

Există multe motive pentru care sistemele de propunere funcționează atât de bine pentru Toyota. Una dintre ele este că fiecare propunere primește un răspuns, de obicei în 2 ore.Persoana care a sugerat o îmbunătățire nu trebuie să aștepte și să spere că cineva se va ocupa de propunerea sa. Un alt motiv este că Toyota are un sistem de recompensare a celor mai bune oferte. Cea mai bună dezvoltare sau propunere i se acordă o medalie, bani sau admitere la „Club Idei bune„(„Clubul de idei bune”) Cu toate acestea, cel mai important motiv pentru productivitatea sistemelor este că echipa de management ia în serios propunerile depuse și folosește cu adevărat toate ideile pentru îmbunătățire.

Esența îmbunătățirii continue (continue) se rezumă la următoarele etape de rezolvare a problemelor de calitate.

1. Organizarea proiectului:

Selectarea problemelor de rezolvat;

Alegerea unei echipe care să rezolve problema.

2. Diagnosticare:

Analiza simptomelor;

Emiterea de ipoteze pentru a explica motivele;

Testarea ipotezelor;

Selectarea și precizarea principalelor motive.

3. Căutați o soluție:

Utilizarea soluțiilor alternative și efectuarea analizei comparative a acestora;

Dezvoltarea de soluții și sisteme de control;

Rezistenta la schimbare;

Implementarea solutiilor si sistemelor de control.

4. Reținând ceea ce s-a realizat:

Verificarea funcționării noului sistem;

Monitorizarea sistemului.

Ultima (a 4-a) etapă este etapa de standardizare a noului sistem, care va trebui ghidată de (ciclul SDCA) la observarea (urmărirea) sistemului folosind controlul acestuia. Această etapă este cea mai importantă, permițând, pe baza rezultatelor monitorizării procesului, găsirea unor modalități suplimentare de îmbunătățire a acestuia.

Strategia de îmbunătățire și activitățile asociate de îmbunătățire continuă a calității sunt prezentate în Fig. 6.

Orez. 6. Relația dintre strategia de îmbunătățire a calității planificată și activitățile campaniei

Implicarea în îmbunătățirea calității tuturor

Pentru ca o strategie de calitate sa aiba succes, atat clientii interni cat si cei externi trebuie nu numai sa fie multumiti si implicati in procesul care asigura aceasta satisfactie, ci si sa participe direct la imbunatatirea continua a calitatii acestui proces.

Sistemul de îmbunătățire Kaizen, folosind o investiție mică în comparație cu sistemul Kairio, necesită eforturi constante ale tuturor participanților la proces pentru a-l îmbunătăți. De aceea, nici un singur participant la proces nu ar trebui să fie pe marginea acestei lucrări, atât din cauza dezinteresului personal, cât și din cauza lipsei de oportunități pentru el de a fi implicat.

După cum sa subliniat anterior, succesul strategiei de calitate a unei companii este de neconceput fără implicarea managerului de top în procesul de îmbunătățire a calității. Conducerea și coordonarea în această problemă sunt de cea mai mare importanță. Cu toate acestea, succesul îmbunătățirii continue a calității conform sistemului Kaizen poate fi asigurat doar dacă conducerea companiei prezintă oportunitatea și stimulează participarea la munca de îmbunătățire a calității fiecărui angajat al companiei. De aceea conceptul de imbunatatire continua a calitatii predetermina implicarea fiecarui angajat, indiferent de pozitia pe care o are in aceasta companie, in activitati de imbunatatire a proceselor, produselor, serviciilor. Numai în acest fel experiența și abilitățile întregului personal pot fi maximizate.

Eliminarea barierelor funcționale din ierarhia serviciilor este una dintre condițiile necesare pe care un manager trebuie să le asigure pentru implicarea tuturor angajaților companiei în îmbunătățirea întregului proces în ansamblu.

Atunci când se aplică ciclul corect de relații dintre conducere și subordonați, se creează condițiile pentru munca colectivă pentru atingerea scopului stabilit, i.e. premise pentru aplicarea cu succes a sistemului de îmbunătățire Kaizen.

Pentru participarea efectivă a fiecărui angajat al companiei, este necesar:

imputernicirea angajatilor cu responsabilitati si drepturi corespunzatoare muncii prestate;

identificarea interesului real al lucrătorilor pentru rezultatele muncii lor;

încurajând performanțe mai bune.

Implicarea tuturor furnizorilor în activitatea de îmbunătățire a calității este, de asemenea, imperativă. munca de succes companiilor. Tendința astăzi este de a reduce numărul furnizorilor, chiar dacă acest lucru nu oferă cel mai mic cost al materialelor furnizate.

Sarcina principală a companiilor care lucrează în condiții TQM cu furnizorii este participarea lor comună și interesul pentru îmbunătățirea continuă a calității produsului final, responsabilitatea, încrederea în calitatea materialului furnizat de furnizor.

Oferirea de oportunități lucrătorilor de a influența cursul proceselor este asociată cu conceptul de „politică de dispersie”.

Implementarea politicilor - dotarea fiecărui element al structurii organizatorice a unei întreprinderi cu anumite funcții pentru a îmbunătăți calitatea producției în ansamblu prin transferarea funcțiilor de management către acestea (dispersia în întreaga întreprindere, în special, drepturile unui manager corespunzătoare anumitor responsabilități ale executantul în probleme de îmbunătăţire a calităţii).

Managementul superior dezvoltă obiective pentru întreaga companie și mobilizează resursele companiei pentru a le atinge. În plus, ele sunt aduse la următorul nivel, unde sunt specificate obiectivele și resursele pentru întregul nivel, iar apoi există o tranziție și mai jos pe mai multe

Îmbunătățirea calității produsului este esențială componentă strategii de intreprindere, conditie necesara creșterea eficienței producției și creșterea cantității de profit.

Calitatea produsului este cel mai important indicator al activității companiei. Îmbunătățirea calității produselor este unul dintre cele mai importante mijloace de concurență, câștigarea și menținerea pozițiilor pe piață. Sarcina politicii tehnice a întreprinderii este de a accelera crearea de noi produse progresive care să răspundă, din punct de vedere al parametrilor lor tehnici și economici, cerințelor actuale și potențiale ale consumatorilor.

În literatura economică, există diverse formulări pentru definirea calității produsului, acestea putând fi combinate în două grupe principale:

- 1) caracteristicile calității ca ansamblu de proprietăți ale unui produs care determină adecvarea acestuia pentru a satisface anumite nevoi în conformitate cu scopul său;

- 2) definirea calitatii produsului ca grad de satisfacere a anumitor nevoi de catre acest produs.

GOST 15467-79 a definit calitatea produsului ca un set de proprietăți ale produsului care determină adecvarea acestuia pentru a satisface anumite nevoi în conformitate cu scopul său.

Din această definiție ar trebui: calitatea produsului să fie luată în considerare:

în primul rând, ca un set de proprietăți utile,

în al doilea rând, ca abilitatea de a satisface anumite nevoi.

Această definiție echivalează calitatea și un set de proprietăți.

Calitatea produsului este un ansamblu de proprietăți ale produsului care determină gradul de satisfacere a anumitor nevoi în conformitate cu scopul său și ținând cont de costurile de producție și consum.

Calitatea produsului este înțeleasă ca noutate, nivel tehnic, absența defectelor, fiabilitate și durabilitate în funcționare.

Toate produsele sunt împărțite în patru grupe, fiecare dintre ele care determină nivelul de calitate:

- - cel mai inalt;

- - competitiv;

- - coborât;

- - scăzut (necompetitiv).

Produsele de cea mai înaltă calitate sunt superioare în indicatorii lor tehnici și economici față de produsele concurente similare. De regulă, acestea sunt produse fundamental noi.

Produsele competitive corespund în general unui nivel ridicat de calitate, dar pot avea un nivel mediu de calitate în rândul produselor similare de pe piață. Competitivitatea unor astfel de produse se realizează prin activități de marketing mai eficiente pentru publicitate, iar promovarea vânzărilor va depinde de următorii factori: preț, serviciu în garanție, publicitate, alegerea canalelor de distribuție etc.

Produsele cu un nivel de calitate redus au proprietăți de consum mai slabe decât produsele majorității concurenților. Pentru a-și menține poziția pe piață, un producător poate recurge la o strategie de reducere a prețurilor. Produsele de calitate scăzută nu sunt de obicei competitive. Astfel de produse fie nu vor găsi cumpărători, fie pot fi vândute la un preț foarte mic.

Deoarece calitatea exprimă într-o anumită măsură proprietățile produselor de a satisface cutare sau cutare nevoie, este evident că dacă această nevoie nu este satisfăcută, este imposibil să vorbim despre vreo calitate. Conceptul de calitate este aplicabil produselor apte pentru consum, adică. produse, ai căror parametri îndeplinesc toate cerințele actualei documentații de reglementare și tehnică. Produsele care sunt improprii pentru consum sunt considerate cele care sunt fabricate cu abateri de la cerințele standardelor, specificațiilor și altor cerințe.

Pentru a caracteriza abaterile întregului set de proprietăți sau una dintre aceste proprietăți de la cerințele specificate, se folosesc de obicei conceptele de „căsătorie”, „defect”, „produs defect”, „unitate de producție defectuoasă”. Prin urmare, conceptele de „calitatea produsului” și „căsătorie” se exclud reciproc.

Distingeți între căsătoria recuperabilă și cea incorigibilă (finală).

Principalele motive pentru căsătorie pot fi:

tehnologie învechită inutilizabilă; munca executată incorect;

reglarea incorectă a echipamentului;

design slab al dispozitivului;

întreținere slabă;

echipamente defecte;

defecte ale materiilor prime prelucrate, ale materialului;

citiri incorecte ale instrumentului;

lipsa de experiență cu echipamentul;

desene de proastă calitate, instrucțiuni;

utilizarea necorespunzătoare a instrumentelor;

condiții proaste de muncă;

instruire necalificată;

lipsa documentației tehnice sau a standardelor;

retragerea și ignorarea instrucțiunilor;

greșeli intenționate și răuvoitoare.

Produsele de înaltă calitate sunt produse în mod constant de acele întreprinderi care rezolvă în mod cuprinzător problemele de asigurare a calității. Sarcina principală este de a stabili cauzele defectelor, de a le elimina și de a asigura producția de produse de mai bună calitate, deoarece calitatea produselor în condiții producție modernă poate fi considerată cea mai importantă componentă a eficienţei şi rentabilităţii unei întreprinderi.

Una dintre direcțiile principale de creștere a eficienței producției este îmbunătățirea continuă a calității produselor. Poate fi caracterizat ca un proces planificat, continuu și obiectiv.

Calitatea trebuie privită din unghiuri diferite.

În primul rând, îmbunătățirea calității produselor este o formă de rezolvare a contradicțiilor complexe între nevoile superioare care se generează constant în cursul dezvoltării producției și noile cerințe impuse producției în acest sens.

În al doilea rând, îmbunătățirea calității produselor reprezintă o modificare a proprietăților de consum ale produselor în scopul de a maximiza satisfacerea anumitor nevoi cu cheltuieli minime de muncă și capital.

Costurile asociate cu calitatea nesatisfăcătoare a produsului sunt împărțite în costuri în sfera circulației și consumului. Costuri de producție: corectarea defectelor de funcționare, alterarea produselor fabricate de calitate nesatisfăcătoare. Costuri in sfera de circulatie: reparatii produse in perioada de garantie, reclamatii clienti.

Pentru a asigura o calitate rentabilă, trebuie făcută o distincție între două prețuri: prețul conformității cu cerințele clientului și prețul neconformității. Prețul conformității include costurile de detectare sau prevenire a defectelor, testare și testare, educarea și instruirea personalului, păstrarea înregistrărilor și redactarea rapoartelor etc.

Prețul unei neconformități constă în costul reparării, costul reparațiilor în perioada respectivă perioada de garantie, costurile asociate unei căsătorii permanente (ireparabile), precum și costurile asociate cu întârzierea plăților pe facturi și modificări ale tehnologiei de producție, taxe pentru livrări întârziate etc.

Pentru a îmbunătăți calitatea produselor, este necesară o abordare sistematică, de ex. cerința de a păstra calitatea originală a produselor (nivelul științific și tehnic al produselor) în procesul de fabricație a produselor și de a o menține în toate etapele ciclului de viață al producției (dezvoltare, fabricare, vânzare, exploatare, circulație).

Îmbunătățirea calității produselor în producție înseamnă o mai bună utilizare a activelor de producție, a materiilor prime, costuri mai mici, pierderi reduse din rebuturi, creșterea eficienței producției și promovarea accelerată a produselor pe piață. Sarcina principală la toate întreprinderile ar trebui să fie studierea impactului implementării măsurilor de îmbunătățire a calității produselor asupra celor mai importanți indicatori ai activității de producție.

Pentru aceasta, este necesar să se stabilească legături strânse de informare între dezvoltatori și producători cu întreprinderile de consum; îmbunătățirea metodologiei de evaluare comparativă a calității; să introducă o contabilitate analitică a costurilor și efectului desfășurării activităților și, pe această bază, să determine impactul îmbunătățirii calității produsului asupra principalilor indicatori ai eficienței activităților de producție.

Îmbunătățirea calității produselor este legată cel mai direct de procesul de vânzare a produselor. Caracteristicile procesului de implementare sunt determinate de ciclul de viață al produsului. Ciclul de viață al unui produs este perioada de timp în care este dezvoltat și vândut pe piață. Conceptul de ciclu de viață al produsului este utilizat în crearea și vânzarea produselor, în dezvoltarea unei strategii de marketing din momentul în care un produs intră pe piață și până când este scos de pe piață.

Ciclul de viață al unui produs poate fi reprezentat ca o anumită succesiune a diferitelor etape ale existenței sale pe piață, limitate de un anumit interval de timp. Dinamica vieții unui produs determină volumul vânzărilor posibile (reale) în fiecare perioadă de existență a cererii pentru acesta.

Ciclul de viață este mai clar vizibil în dinamica unui anumit tip de produs și poate fi modificat în funcție de specificul produsului, de gradul de utilizare sau de atractivitate a acestuia, de revenirea periodică a modei pentru acesta și de alți factori.

Ciclul de viață constă din patru etape:

Prima etapă este introducerea produselor pe piață.

A doua etapă este etapa de creștere: vânzările se extind, profiturile din vânzările de produse cresc, iar numărul de consumatori crește.

A treia etapă este etapa de maturitate, în timpul căreia are loc o încetinire și o inhibiție treptată.

A patra etapă - etapa recesiunii - constă într-o reducere a volumelor vânzărilor și o eliminare treptată a acestui produs de pe piață cu produse noi.

Există următoarele tipuri de cicluri de viață ale produsului:

- 1) tradițional (creștere treptată și scădere a cererii);

- 2) boom (moda este o creștere rapidă a cererii și nivel inalt destul de mult timp);

- 3) hobby (creștere rapidă și scădere a cererii);

- 4) sezonalitate (ritmul menținerii cererii la un nivel ridicat de-a lungul anotimpurilor).

Calitatea produsului este determinată de o gamă largă de proprietăți:

Indicatorii de scop caracterizează proprietățile produsului, care determină principalele funcții pentru care este destinat și determină domeniul de aplicare al acestuia.

Indicatorii de utilizare economică a materiilor prime, materialelor, combustibilului și energiei caracterizează proprietățile unui produs, reflectând excelența sa tehnică în ceea ce privește nivelul sau gradul de materii prime, materiale, combustibil și energie consumată de acesta.

Exemple de indicatori de acest tip sunt:

consumul specific al principalelor tipuri de materii prime; greutatea specifică a produsului;

rata de utilizare a resurselor materiale;

eficienta etc.

Indicatorii de fiabilitate reprezintă un grup mai larg.

Fiabilitatea este proprietatea unui obiect de a păstra în timp în limitele stabilite valorile tuturor parametrilor care caracterizează capacitatea de a îndeplini funcțiile cerute în modurile și condițiile specificate de utilizare, întreținere, reparații, depozitare și transport.

Indicatorii ergonomici caracterizează confortul și confortul consumului sau al funcționării produsului în etapele procesului funcțional din sistem - „persoană – produs – mediu de utilizare”.

Nomenclatorul indicatorilor ergonomici de calitate se aplică produselor industriale, care includ: echipamente pentru interior și locuri de muncă, console de control și monitorizare, diagrame mnemonice, dispozitive și dispozitive de semnalizare, cadrane și indicatoare de dispozitive, mobilier industrial și casnic etc.

Indicatorii estetici caracterizează proprietățile estetice ale produselor, și anume:

expresivitatea informațională;

raționalitatea formei;

integritatea compoziției; excelență în producție.

O serie de produse de o clasă și un scop similar, compilate de experți pe baza unor mostre de bază, sunt luate ca criteriu de referință pentru evaluarea estetică.

Exemple de indicatori estetici sunt:

armonie, originalitate, unitate de stil;

fitness funcțional și constructiv și oportunitatea; organizarea structurii, plasticitatea;

minuțiozitatea acoperirii și finisării suprafețelor, claritatea execuției semnelor, semnelor, ambalajelor etc.

Estetica este o proprietate complexă care afectează percepția senzorială a unei persoane asupra întregului produs în ansamblu în ceea ce privește aspectul său. Un produs mai puțin estetic obosește o persoană, îi distrage atenția de la procesul de muncă, deprimând psihicul. Ca urmare, utilizarea produsului se deteriorează în timp, defectul de lucru crește, iar productivitatea acestuia scade. Estetica este determinată de o serie de proprietăți simple precum forma, armonia, compoziția, stilul etc.

Indicatorii de fabricabilitate caracterizează compoziția și structura sau proiectarea produselor, determină adaptabilitatea acesteia pentru a obține costuri optime de producție, exploatare și restaurare pentru valorile date ale indicatorilor de calitate a produsului, volumul producției sale și condițiile de executare a muncii. Exemple de indicatori de fabricabilitate.

Indicatorii de transportabilitate caracterizează adecvarea produsului pentru transport și capacitatea de a-și păstra proprietățile neschimbate. De exemplu:

- a) durata medie de pregătire a produselor pentru transport;

- b) durata medie de instalare a produselor pe mijlocul de transport;

- c) intensitatea medie a muncii la pregătirea produselor pentru transport;

- d) rata de utilizare a volumului mijlocului de transport;

- e) durata medie de descărcare a lotului etc.

Indicatorii acestui grup sunt evaluați pe deplin prin indicatori de cost. Indicatorii de mediu caracterizează nivelul efectelor nocive asupra mediului care decurg din exploatarea sau consumul produselor. De exemplu, conținutul de impurități nocive dintr-un produs.

Indicatorii de siguranță caracterizează caracteristicile produselor care asigură siguranța umană în timpul funcționării sau consumului produselor. Aceștia sunt astfel de indicatori:

- - timpul de răspuns al dispozitivelor de protecție, zgomot, vibrații, radiații;

- - timpul și durata de valabilitate a produsului.

Indicatorii de brevet și juridice caracterizează protecția prin brevet și puritatea brevetului a produselor și sunt un factor esențial în determinarea competitivității. La determinarea indicatorilor de brevet-legale, trebuie să se țină cont de prezența unor soluții tehnice noi în produse, precum și a soluțiilor protejate prin brevete în țară, de prezența înregistrării unui model industrial și a unei mărci, atât în țara de fabricație. și în țările destinate exportului.

Toți indicatorii de calitate a produselor considerați sunt clasificați în funcție de gradul de importanță în următoarea secvență:

- 1) numire;

- 2) fiabilitate;

- 3) prietenos cu mediul;

- 4) ergonomie;

- 5) fabricabilitate;

- 6) estetica;

- 7) standardizare și unificare;

- 8) brevet și indicatori juridici.

5.18. Modalități de îmbunătățire a calității produselor și de organizare a deșeurilor

Calitatea produsului în mod modern conditii economice a devenit cel mai important factor în competitivitatea întreprinderii. Desigur, în relațiile de piață, producătorul se străduiește să obțină o calitate stabilă a produselor sale, să folosească toate instrumentele dezvoltate de practica mondială și internă. Cel mai important dintre acestea este sistemul de asigurare a calității (sistemul calității).

Sistem de calitate- agregat structura organizationala, responsabilități, procese și resurse pentru a se asigura că managementul general al calității este implementat.

Calitatea produsului Catering depinde în primul rând de calitatea materiilor prime primite. Firmele sau întreprinderile individuale, care încheie un contract de furnizare de produse alimentare sau de bunuri de aprovizionare materială și tehnică, trebuie să aibă încredere în furnizor. La întreprinderile care procesează și produc produse alimentare, ar trebui implementat un sistem de management al calității produselor. Sistemul calității nu este doar un mijloc de asigurare a calității mărfurilor, ci și un criteriu de evaluare a fiabilității unui furnizor.

Există două modalități de a asigura calitatea bună a produsului. Prima este verificarea, controlul produsului în sine. Această metodă este destul de acceptabilă atunci când se achiziționează o cantitate mică de bunuri. Dar daca vorbim de o achizitie angro, atunci chiar si cu control total, din cauza unor factori aleatori, poti rata un produs cu un defect.

În ultimii ani, din ce în ce mai multă utilizare se găsește o altă cale: nu verificarea produsului, ci capacitatea întreprinderii de a produce produse cu o calitate care să satisfacă consumatorul.

Acest lucru este valabil și pentru o unitate de catering. Cel mai important instrument recunoscut pentru managementul integrat al calității este sistemul calității. Ce criterii trebuie să îndeplinească un sistem de calitate? Organizația Internațională pentru Standardizare (ISO) s-a asumat pregătirea răspunsului. Această organizație a emis trei standarde internaționale care au primit indicele ISO 9000, aceste standarde iau în considerare experiența bogată cele mai mari companii abordarea sistemelor la problema calitatii.

Piatra de temelie a sistemului calității este să acopere toate etapele ciclului de viață al produsului. Pentru o întreprindere de alimentație publică, pot fi specificate următoarele etape ale ciclului de viață al produsului (Figura 24):

1. Marketing, căutare și cercetare de piață.

2. Elaborarea cerințelor tehnice pentru produse, standarde de întreprindere.

3. Aprovizionare materială și tehnică.

4. Pregatirea si dezvoltarea proceselor de productie.

5. Fabricare.

6. Control, control de calitate.

7. Asistență tehnică și service.

8. Vanzarea si distributia produselor finite.

Schema 24. Etapele ciclului de viață al produsului

După natura impactului în etapa ciclului de viață al produsului, există trei direcții în sistemul calității:

Asigurarea calității;

- control de calitate;

- imbunatatire a calitatii.

Asigurarea calității este un set de măsuri planificate și realizate sistematic pentru implementarea fiecărei etape a „buclei de calitate” astfel încât produsele să îndeplinească cerințele de calitate.

Control de calitate include metode și activități de natură operațională. Acestea includ: managementul proceselor, identificarea diferitelor tipuri de deficiențe ale produselor, producția și eliminarea acestor deficiențe și cauzele care le-au cauzat.

Îmbunătățirea calității- Aceasta este o activitate constantă care vizează îmbunătățirea calității produselor, reducerea costurilor pentru aceasta, îmbunătățirea producției.

Obiectul procesului de îmbunătățire a calității poate fi orice element de producție, de exemplu, procesul tehnologic, introducerea unei organizări științifice a muncii, echipamente moderne, asigurarea inventarului, unelte, pregătirea personalului etc. Îmbunătățirea continuă a calității este direct legată de creșterea competitivității produselor.

Conducerea unei firme, a unei companii (întreprinderi) dezvoltă și definește o politică în domeniul calității, asigură coordonarea cu alte activități și monitorizează implementarea acesteia la întreprindere.

Documentul principal în dezvoltarea și implementarea sistemului calității este „Manualul calității”, care conține date de referință (documentație de reglementare și tehnologia, standarde, documente care confirmă calitatea produselor, planuri pentru „NU, pentru îmbunătățirea producției, instruire și performanță avansată”. instruirea personalului și a întreprinderii „Manualul calității” poate fi folosit ca material demonstrativ care confirmă eficacitatea sistemului calității pentru alte organizații (consumatori), organisme de certificare, precum și pentru certificarea voluntară a sistemului calității. contribuie la cresterea competitivitatii intreprinderii.

Înregistrarea datelor de calitate ar trebui efectuată pentru a confirma că a fost atinsă calitatea cerută. Toate elementele sistemului calității trebuie să facă obiectul unei inspecții și evaluări continue și regulate.

Verificările pot fi externe și interne. Controlul extern este controlul de către organele administrației locale, supravegherea sanitară și epidemiologică, inspecția comercială etc. Evaluările privind calitatea alimentelor unei întreprinderi sunt înregistrate într-un jurnal de audit, un jurnal de respingere. Dacă se constată încălcări, se întocmește un act de verificare în două exemplare, un exemplar rămâne la întreprindere.

Controlul intern se exercită de către administrația întreprinderii: directorul, șeful producției și adjuncții acestora, șefii de magazine, precum și bucătarii-maiștri. Controlul calității alimentelor se numește respingere a produselor finite. În scopul controlului zilnic al calității produselor la întreprinderile mari, se creează o comisie de respingere. Comitetul de căsătorie cuprinde: președinte - directorul întreprinderii sau adjunctul acestuia pentru producție; director de producție sau adjunctul acestuia; inginer de proces (dacă este disponibil în personal); bucătar-maistru, bucătar calificat; medic sanitar (dacă este disponibil în personalul întreprinderii). La întreprinderile mici, comisia de respingere poate lipsi, în acest caz șeful producției este responsabil de verificarea calității alimentelor. Componența comitetului de căsătorie se aprobă prin ordinul întreprinderii.

Comisia de casare se ghidează în activitățile sale de documentație normativă și tehnică - culegeri de rețete de preparate de mâncare, fișe tehnice și tehnologice, condiții tehnice și instrucțiuni tehnologice pentru semifabricate și produse culinare, standarde, cerințe pentru calitatea preparatelor gata preparate. .

Comisia de respingere efectuează o evaluare organoleptică a calității alimentelor, determină greutatea reală a produselor la bucată și a semifabricatelor. Toate loturile de preparate preparate sunt supuse casarii înainte de începerea vacanței de distribuire. În restaurant, controlul calității preparatelor porționate se efectuează de către șeful de producție selectiv în timpul zilei.

Cele mai importante condiții pentru eliberarea vaselor Calitate superioară este respectarea strictă de către toți angajații a standardelor de așezare a materiilor prime și implementarea procesului tehnologic în strictă conformitate cu cerințele stabilite. De mare importanță este mecanizarea proceselor tehnologice, precum și dezvoltarea unei noi tehnologii progresive de preparare a mâncărurilor, dezvoltarea tehnologiei de preparare și utilizare a mâncărurilor răcite, precum și crearea condițiilor optime pentru vânzarea produselor culinare. Îmbunătățirea calității alimentelor depinde în mare măsură de formare profesională specialisti in catering. Toate aceste condiții corespund în mod clar principiilor sistemului calității și etapelor „buclei de calitate”.

Evaluarea calității preparatelor se realizează în următoarea secvență. În primul rând, încearcă preparate care au gust și miros blând, apoi mai picante; bucatele dulci sunt gustate ultimele.

Fiecare dintre cei cinci indicatori ai calității preparatelor ( aspect, culoare, consistență, miros, gust) se evaluează pe un sistem de cinci puncte. Scorul mediu este afișat ca medie aritmetică cu o precizie de o zecimală. De exemplu, felul de mâncare a primit următoarele evaluări:

Aspectul - bun;

- culoare - excelent;

- consistenta - buna;

- miros - excelent;

- gust bun;

- scor mediu - 4,4.

La efectuarea căsătoriei, nota „excelent” se acordă preparatelor preparate în strictă conformitate cu tehnologia și în care nu există abateri ale indicatorilor organoleptici. Un fel de mâncare pregătit conform rețetei, dar cu abateri minore de la cerințele stabilite, este calificat drept „bun”. Evaluarea „satisfăcătoare” este acordată preparatelor care au abateri semnificative de la cerințele tehnologiei, dar sunt permise spre vânzare fără procesare.

Evaluarea „nesatisfăcătoare” este acordată mâncărurilor cu un gust străin care nu este tipic pentru ele, precum și sărate puternic, insuficient gătite, insuficient gătite, cu o producție incompletă. Astfel de feluri de mâncare nu sunt permise spre vânzare. In cazurile in care deficientele identificate pot fi eliminate, vasele sunt trimise spre prelucrare. In cazul in care este imposibil de corectat deficientele, produsele sunt respinse, formalizandu-se printr-un act corespunzator.

Rezultatele verificării calității produselor culinare se consemnează în jurnalul de căsătorie înainte de începerea vânzării acestora și se certifică prin semnăturile comisiei de căsătorie (vezi tabel):

Extras din jurnalul de căsătorie

| numele produsului | Evaluarea calitatii preparatelor si produselor | Responsabil pentru gătit | ||

| eu lot 10.30 |

lotul II 12.30 |

lotul III 14.30 |

||

| Salata de peste | Legumele sunt feliate corect. Gustul este picant, moderat sarat, cu miros de peste si condimente. |

Aspectul produsului corespunde cerințelor, salata este adusă după gust, dar cartofii sunt puțin copți. |

Satisfăcător Legumele și peștele și-au păstrat dimensiunea feliilor, totuși murăturile nu sunt stoarse, se simte gustul murăturilor de castraveți. |

Bucătar V rang NS. Ivanov |

| Supă de casă cu tăiței cu pui | Rădăcinile, ceapa au forma corectă de tăiere, supa se aduce după gust, dar tăițeii de casă sunt puțin copți. |

Rădăcinile, ceapa și tăițeii de casă au forma corectă de tăiere. Gustul supei este moderat sărat, se simte aroma rădăcinilor rumenite, a cepei și a bulionului |

Satisfăcător Supa este gata după gust, dar se simte mirosul de rădăcini puțin fierte. Supa de pui nu este suficient de limpede. |

Bucătar V rang LA FEL DE. Sidorov |

Corectitudinea procesului tehnologic, respectarea rețetelor, calitatea materiilor prime primite, precum și produsele finite și semifabricate produse de întreprinderi, sunt controlate de laboratoarele alimentare sanitare. Cu ajutorul unor studii de laborator, fizico-chimice (proporția de substanță uscată, proporția de grăsime, proporția de sare, conținutul de metale grele etc.), indicatori microbiologici (microorganisme aerobe mezofile și eventual anaerobe, bacterii E. coli, microorganisme patogene etc. .) sunt determinate.

Încă una trăsătură caracteristică sistemul calității, care determină eficacitatea acestuia, este munca constantă de analiză și evaluare a costurilor calității.

Costurile calității sunt împărțite în costuri de producție și costuri de neproducție.

Costurile de producție sunt asociate cu activitățile întreprinderii pentru a asigura calitatea cerută a produselor. Acestea sunt costurile de prevenire a defectelor, pierderilor din producerea produselor defecte (pierderi din defecte, compensarea daunelor etc.).

Costurile non-producție sunt asociate cu asigurarea calității produselor, cum ar fi certificarea produsului și certificarea sistemului de calitate.

În conformitate cu ideologia seriei de standarde ISO 9000, sistemul calității ar trebui să funcționeze conform principiului: problemele sunt prevenite și nu sunt detectate după ce apar.

Măsurile efectuate sistematic pentru prevenirea neconcordanțelor apărute pot avea ca scop înlocuirea echipamentelor tehnologice, „unelte, documentație învechită etc.

Un loc special în munca pentru asigurarea calității stabile a produselor îl ocupă măsurile preventive pentru eliminarea defectelor produsului.

Să luăm acum în considerare cerințele de bază ale sistemului calității care trebuie îndeplinite în etapele ciclului de viață al produsului pentru a asigura nivelul necesar de produse.

Prima etapă, care determină în mare măsură rezultatul tuturor activităților companiei din punct de vedere al calității, este marketing... Funcția de marketing din întreprindere ar trebui să ofere o definiție precisă a cererii de pe piață și a vânzărilor de produse necesare pentru planificarea volumelor de producție, să evalueze în mod obiectiv „cerințele consumatorului pe baza unei analize continue, să colecteze informații despre afirmații etc. Marketingul este un sistem de pârghii de management. , metode, legând într-un singur tot principalele funcţii economice ale unei întreprinderi pentru dezvoltarea, producerea şi comercializarea produselor. mare importanță la identificarea nevoilor pieţei şi stabilirea părere cu consumatorii de produse. În firmele mari societățile pe acțiuni trebuie să existe departamente de marketing.

rezultate cercetare de piata definirea proceselor design de produs... Pentru alimentația publică, aceasta înseamnă dezvoltarea de specialități, preparate din noi tipuri de materii prime. În această etapă se elaborează formulări, specificații, standarde, se efectuează experimente, teste, iar calitatea este verificată în laborator. În această etapă, este foarte important să preveniți greșelile în dezvoltarea de noi produse.

Scopul complexului de lucrări de aprovizionare cu materiale și tehnică în sistemul calității este asigurarea calității stabile a materiilor prime primite, semifabricatelor, materialelor și echipamentelor tehnice. În această etapă, selecția furnizorilor de încredere este foarte importantă.

O condiție prealabilă munca eficienta pentru a preveni defectele în stadiul de dezvoltare a proceselor de producție este utilizarea metodelor de planificare: ce echipamente trebuie achiziționate, pentru a studia piața de furnizare a echipamentelor. În această etapă se dezvoltă procesele de producție, se asigură crearea condițiilor optime pentru producția stabilă a produselor în strictă conformitate cu cerințele documentelor de reglementare. Se rezolvă sarcinile de stăpânire a unei noi tehnologii, asigurarea stabilității funcționării echipamentelor, instruirea personalului etc.

În etapa de producție, sistemul calității prevede un set de măsuri care vizează asigurarea stabilității producției pentru eliberarea produselor în conformitate cu cerințele documentelor de reglementare. Acesta este, în primul rând, controlul asupra calității producției, controlul asupra asigurării disciplinei tehnologice, suportul metrologic al producției. Un loc important printre metodele și mijloacele de asigurare a calității stabile a producției de produse îl acordă sistemului de stimulente pentru angajații întreprinderii, precum și pregătirea și pregătirea avansată a acestora.

Etapa de asistență tehnică și service joacă un rol important în sistemul calității. Această etapă include operațiunile de încărcare și descărcare; respectarea strictă a cerințelor de siguranță a produsului; crearea condițiilor optime de depozitare; asistenta tehnica in intretinerea echipamentelor.

Deci, sunt luate în considerare principiile construirii unui sistem de calitate și cerințele de bază pentru etapele ciclului de viață al produsului.

Sistemul calității trebuie să respecte următoarele principii de bază:

Participarea personală și responsabilitatea managerului în munca de asigurare a calității produsului;

- disponibilitatea unei planificari clare in domeniul calitatii;

- o repartizare clara a responsabilitatii si a autoritatii pentru fiecare tip de activitate, asigurand implementarea planului companiei in domeniul calitatii;

- determinarea costurilor pentru asigurarea calitatii produselor;

- asigurarea securitatii produselor, lucrarilor, serviciilor pentru consumator si mediu;

- stimularea dezvoltării muncii pentru îmbunătățirea calității;

- îmbunătățirea sistematică a metodelor și mijloacelor de asigurare și control al calității.

Întrebări pentru controlul cunoștințelor

1. Care este sistemul calității?

2. Ce determină calitatea produsului?

3. În ce moduri poți fi sigur de calitatea bună a produsului?

4. Care sunt principalele etape ale ciclului de viață al produsului sau „bucla de calitate”?

5. Ce direcții de influență asupra etapelor „buclei de calitate” se evidențiază?

6. Dați definiții direcțiilor: asigurarea calității; control de calitate; imbunatatire a calitatii.

7. Ce înseamnă termenul „manual de calitate”?

8. Ce tipuri de cec ale întreprinderii pot fi?

9. Cine exercită control extern asupra muncii întreprinderii?

10. Cine exercită controlul intern asupra producției de produse de calitate?

11. Cine poate fi în comitetul de căsătorie?

12. După ce se ghidează comitetul de căsătorie în activitățile sale?

13. Ce este clasificarea organoleptică?

14. Cum se realizează clasificarea organoleptică?

15. Ce note se acordă preparatelor în timpul examinării organoleptice și pentru ce?

16. Ce se determină în produsele finite prin teste de laborator?

17. Cum puteți subdiviza costurile în funcție de calitatea produsului? Dați caracteristicile lor.

18. Descrieți etapele ciclului de viață al produsului - „bucle de calitate”:

- marketing;

- design de produs;

- aprovizionare materială și tehnică;

- dezvoltarea proceselor de productie;

- productie;

- control de calitate;

- asistenta tehnica si service.

19. Enumerați principiile de bază ale caracteristicilor pe care trebuie să le îndeplinească sistemul calității.