Tehnologia și echipamentele producției textile. Proces tehnologic și echipamente pentru producția de țesături

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

Introducere

Industria ușoară ocupă un loc important în structura producției industriale a țării. S-au dezvoltat condiții favorabile pentru dezvoltarea sa în republică. În primul rând, prezența materiilor prime proprii (fibră de in, fibre chimice, piele brută etc.); în al doilea rând, disponibilitatea personalului înalt calificat, un număr suficient de mâini de sex feminin, a cărui cerere este deosebit de mare în industrie; în al treilea rând, o piață încăpătoare pentru produse atât în republică, cât și în străinătate. filarea bumbacului textil

Industria principală a republicii este cea textilă. Industria textilă este o industrie care produce fire, țesături, țesături tricotate și nețesute din fibre naturale și chimice. În 1997 ponderea sa a fost de 4,2% din întreaga producție industrială. Are peste 100 de întreprinderi care produc produse atât pentru consum personal, cât și industrial. Un loc aparte îl ocupă industriile de in, bumbac, mătase și lână. Țesăturile sunt produse în toate zonele, cu toate acestea, atât producția lor generală, cât și tipurile individuale sunt destul de diferențiate pe teritoriu. Este suficient să spunem că aproape 4/5 din toate țesăturile din republică provin de la întreprinderi din regiunile Gomel, Mogilev și Vitebsk.

Dintre toate tipurile de țesături produse în Belarus în 1998, principalele au fost mătase (26%). Acestea au fost produse de întreprinderi din Mogilev, Vitebsk, Kobryn și altele. Țesăturile de bumbac, care au ocupat locul al doilea în producția totală, au fost produse în principal în Baranovichi și Mogilev. Producția lor se bazează în întregime pe fibre de bumbac importate. Industria lenjeriei, spre deosebire de industria bumbacului, se bazează în principal pe materii prime autohtone și a fost dezvoltată în Orșa, parțial în Mogilev. Producția de țesături de lână a scăzut drastic din cauza dificultăților de aprovizionare cu materii prime (de aproape 5 ori în 1990-1998) și este reprezentată în principal de întreprinderile din Minsk și Grodno. Poziția dominantă în producția de covoare și covoare este ocupată de întreprinderile din Brest și Vitebsk.

Industria textilă include următoarele industrii:

* Industria bumbacului producând țesături din bumbac și semi-bumbac. Aceste țesături sunt realizate din fire formate din fibre de bumbac sau din amestecuri de bumbac cu fibre artificiale;

* Industria lânii producând țesături de lână și semi-lână. Aceste țesături sunt obținute din fire formate din fibre de lână de diferite tipuri sau din amestecuri de lână cu fibre chimice;

* Industria libenului, care produce țesături de in, semi-in, din alte fibre libiene ale țesăturii;

* Industria mătăsii, care produce țesături de mătase din fire de mătase naturală, din fire chimice, fire din fibre chimice.

1. Caracteristicile produselor rezultate

În industria textilă, subsectorul lider este bumbacul. Produsele acestui subsector - țesăturile de bumbac - au fost la mare căutare în ultimii ani. Pentru a răspunde nevoilor tot mai mari ale populației în țesături de bumbac și pentru a le îmbunătăți constant calitatea și a extinde sortimentul, industria bumbacului trebuie să se dezvolte într-un ritm ridicat. În acest caz, creșterea producției de țesături se va realiza în principal nu prin construirea de noi întreprinderi, ci prin îmbunătățirea muncii celor existente: creșterea productivității muncii și a echipamentelor, îmbunătățirea condițiilor de muncă și organizare, automatizarea și mecanizarea producției. .

În ultimii ani, industria bumbacului a procesat un număr tot mai mare de fibre chimice, în principal amestecate cu bumbac, ceea ce conferă noi proprietăți valoroase țesăturilor din aceste amestecuri.

Producția de țesături de bumbac din fibre de bumbac este un proces complex și care necesită timp. Din momentul recoltării bumbacului din plantațiile de bumbac și până la ambalarea țesăturilor finite, suferă numeroase operațiuni, mai întâi în fabrici de egrenare și apoi în fabrici de textile. Fibra de bumbac are o serie de proprietăți remarcabile, ceea ce face posibilă obținerea de țesături, tricotaje, fire și alte produse de înaltă calitate din ea.

Întreprinderile de bumbac textil pot fi de diferite tipuri: combine care includ toate cele trei industrii - filatura, țesut și finisare; fabrici separate - filatura, tesut si finisare sau combinatii ale celor doua industrii, i.e. fie fabrici de tors și țesut, fie de țesut și finisare.

Sarcina filarilor este de a obtine dintr-o masa de fibre de bumbac un fir textil, din care ulterior se pot obtine diverse produse textile: tesatura, tricotaje, materiale netesute, fire etc. Un corp (fir) infinit de lung. se numește fire, constând din legături între ele prin forțe de coeziune și răsuciri ale fibrelor textile.

Industria textilă produce produse din grupele A și B. Bumbac, in, lână, mătase, utilizate direct pentru producția de țesături de uz casnic și tehnic, și țesăturile destinate întreprinderilor de cusut pentru producția de îmbrăcăminte, aparțin grupei A. Țesături, fire , vata, vatelia, tricotajele și alte produse comercializate aparțin grupei B.

În funcție de gama de produse selectate în proiect, trebuie selectată și gradul de fire. Sarcina este de a alege o astfel de sortare a bumbacului, fibre chimice și un astfel de proces tehnologic la fabrică, astfel încât, la costuri minime pentru materii prime și procesare, să producă fire care îndeplinește GOST.

Există două tipuri de cerințe pentru fire: tehnologice și operaționale. Cerințele tehnologice determină capacitatea firelor de a fi bine prelucrate în producția de țesături și alte produse, iar cerințele operaționale determină anumite proprietăți ale produsului (țesăturii) atunci când este purtat.

Firele trebuie să îndeplinească următoarele cerințe:

* au o densitate liniară dată cu abateri minime și să fie egale în lungime, atât în segmente mici, cât și mari. În caz contrar, calitatea țesăturilor scade, procesul de producție a acestora se înrăutățește sau bumbacul este suprautilizat;

* au o rezistență dată și denivelări minime în rezistență.

* au o alungire dată și o rigiditate la întindere cu abateri minime de la acești indicatori pe lungime. Alungirea, în special elastică, și rigiditatea determină în mare măsură structura țesăturii și proprietățile de performanță;

* să aibă o răsucire dată și să fie uniform în răsucire. Datorită faptului că multe proprietăți ale firului depind de răsucirea acestuia, respectarea acestei cerințe are mare importanță;

* sa fie curat, cu o cantitate minima de impuritati de buruieni si defecte de aspect.

Încălcarea acestor cerințe duce la ruperea sporită a firului în timpul procesării sale și la scăderea calității produselor.

Trebuie avut în vedere faptul că costul materiilor prime în costul firului este de aproximativ 70-75%, iar alegerea optimă a materiilor prime pentru producția de fire de calitatea necesară este de mare importanță.

Firul este un produs finit al industriei de filare și, prin urmare, controlul calității acestuia, spre deosebire de controlul semifabricatului, este mai important. Fiecare tip de fire trebuie să îndeplinească anumite cerințe, care sunt scrise în standardele sau specificațiile de stat. Cu toate acestea, pe fire apar defecte (defecte) în timpul producției sale din diverse motive, reducându-i calitatea. Au fost dezvoltate metode speciale pentru a evalua calitatea firelor. Calitatea firului este evaluată prin parametri fizici și mecanici și defecte de aspect. În plus, se evaluează calitatea firului de înfășurare pe pachet-cob, bobină.

Fiecare grup de fire are propriile standarde. Conform GOST 4.8-68, toate tipurile de fire produse prin metoda bumbacului sunt împărțite în următoarele grupuri în funcție de scopul lor: pentru țesut, tricotat și producție de ciorapi; pentru producția de mercerie textilă (de bază, bătătură, cu model); pentru producția de fire și în scopuri tehnice.

Pentru a asigura producția de fire de înaltă calitate, este necesar să se respecte anumite relații între densitățile liniare ale firului și fibrei. Acest raport determină numărul de fibre din diametrul firului, care nu trebuie să fie mai mare de 70-90.

O creștere a numărului de fibre în toate cazurile are un efect pozitiv asupra calității firului, astfel încât firele destinate țesăturilor de înaltă calitate ar trebui să fie realizate dintr-o fibră mai fină. Corectitudinea alegerii materiilor prime se verifică folosind formula profesorului A.N. Solovyov, descriind relația dintre proprietățile firului de bumbac și proprietățile fibrei de bumbac din care este produs.

Fibra de bumbac, conform GOST, este selectată în 7 clase, clasa întâi, a doua, a treia, a patra, a cincea și a șasea. Baza pentru determinarea gradului de fibre este maturitatea, rezistența, lungimea, conținutul de umiditate și contaminarea acesteia.

Fibra de bumbac este folosită la confecţionarea ţesăturilor, aţelor, vată, tifon, tricotaje, obiecte de pescuit, frânghii, curele de transmisie, raion, hârtie, hârtie de calc, bandă pentru fabricarea explozivilor, diverse materiale artificiale care înlocuiesc chihlimbarul, bronzul, cuprul etc. Din semințe, plantele de bumbac produc ulei și alte produse.

Industria textilă furnizează țesături pentru apărare, chimie, construcții de mașini, electromecanice, auto, aviație și alte industrii, construcții, transport și agricultură.

2. Caracteristicile materiilor prime utilizate

2.1 Clasificarea fibrelor textile și conceptul de fibre

Materialele textile sunt acele materiale care constau din fibre textile. Aceste materiale includ fibrele în sine, firele, precum și produsele realizate din acestea.

Fibrele textile sunt corpuri alungite, flexibile si rezistente, cu dimensiuni transversale foarte mici, de lungime limitata, potrivite pentru fabricarea de fire si produse textile.

Fibrele sunt împărțite în elementare și tehnice. Fibrele elementare sunt numite unice, indivizibile în altele mai mici și tehnic - complexe, formate din mai multe elementare, lipite între ele. Atât acele fibre, cât și alte fibre au o lungime relativ limitată - câteva zeci sau sute de milimetri.

Un filament este o fibră elementară cu o lungime de câteva zeci și sute de metri.

Firele textile sunt corpuri subțiri, flexibile și rezistente, de lungimi nedefinite, formate din fibre elementare sau fire îmbinate între ele și potrivite pentru fabricarea textilelor.

Un fir textil obtinut prin rasucirea consecutiva a fibrelor elementare sau complexe mai mult sau mai putin indreptate se numeste fire. Firul, care se obține prin conectarea și răsucirea filamentelor elementare, se numește complex.

Există un număr mare de fibre diferite în natură, însă, pentru a fi utilizate în industria textilă, acestea trebuie să aibă anumite proprietăți: în primul rând, rezistență semnificativă, flexibilitate, o suprafață rugoasă și rezistență la abraziune. Pe lângă proprietățile generale - elasticitate, rezistență, rezistență la uzură, capacitatea de machiaj etc. - diferite fibre au și proprietăți specifice, care le determină domeniul de aplicare.

Pe baza originii și compoziției lor chimice, fibrele textile sunt împărțite în naturale și chimice.

Fibrele naturale includ fibre care se formează în natură fără participarea umană directă și constau în principal din compuși naturali cu moleculară înaltă heterocatenă organică.

Produsele chimice includ fibrele produse în fabrică și constând în principal din compuși organici cu heterocatenă și carbochain sintetici cu molecule înalte și o foarte mică parte din compușii lor anorganici naturali.

Fibrele naturale se împart în trei grupe: fibre de origine vegetală (bumbac, in, cânepă, kenaf, sisal etc.), animale sau proteice (lană, mătase) și anorganice, de origine minerală.

Luați în considerare fibrele vegetale.

Bumbacul este cea mai importantă fibră textilă care acoperă semințele plantei de bumbac cultivate în climă caldă. După ce bumbacul s-a maturizat, fibrele împreună cu semințele sunt colectate și trimise la fabricile de prelucrare primară a bumbacului, unde fibra este separată de semințe. Fibra de bumbac are o serie de proprietăți remarcabile: mare flexibilitate, tenacitate, are o grosime foarte mică, dar mare rezistență și rezistență la uzură. În plus, fibra este bine vopsită. Lungimea fibrelor este relativ uniformă și ajunge la 25-40 mm.

Aceste proprietăți fac posibilă obținerea celor mai diverse fire din fibre de bumbac: de la fire groase pentru realizarea țesăturilor de mobilier și îmbrăcăminte grosiere și diverse până la fire foarte subțiri, din care se produc țesături subțiri și elegante precum țesături de tip maya, cambric, marquisette sau percal. în scopuri tehnice.

Fibrele de liben sunt conținute în tulpinile, frunzele sau cojile fructelor diferitelor plante. În industria textilă se folosesc în principal fibre de tulpină, dintre care cea mai importantă este inul. În industria autohtonă, inul ocupă 95-97% din fibrele liberiene.

Fibrele de liben sunt situate în mănunchiuri în scoarța de in, cânepă și alte plante. Pentru a finisa fibrele din scoarta, plantele trebuie sa treaca printr-un lob natural lung, apoi sunt supuse unui tratament termic sau chimic, apoi sunt mototolite si apoi supuse la scutching. Acest proces este foarte complex și lung.

Proprietățile inului și ale altor fibre liberiene diferă de bumbac. Sunt puternice, dar mai grosiere și mai groase, mai ales cele tehnice. Lungimea fibrelor de bast este mai mare decât lungimea bumbacului, dar are o denivelare mai mare. Prin urmare, firele mai groase sunt obținute din fibre liberiene decât din bumbac. Prosoapele, lenjeria de masă și de dormit, rochia și țesăturile tehnice sunt produse din fire de in de înaltă calitate. Firele grosiere de in și celelalte fibre ale acestora (cânepă, kenaf, iută) sunt folosite pentru a produce țesături de tare și sac, precum și frânghii și funii.

Fibrele vegetale naturale includ lâna și mătasea.

Lâna este fibrele care acoperă pielea oilor, caprelor și cămilelor. Distinge lana naturala, fabricata si restaurata. Primul se obține în urma tunderii animalelor, al doilea - la finisarea pieilor de animale și al treilea - la prelucrarea materiilor prime din lână reciclată.

Fibrele de lână sunt mai lungi decât bumbacul, mai puțin durabile, dar mai rezistente. Datorită acestui fapt, țesăturile de lână au o serie de proprietăți valoroase - încrețire scăzută, rezistență la uzură și draperie, de exemplu. capacitatea de a menține bine forma dată inițial produsului din aceste țesături. Două tipuri de fire sunt realizate din fibre de lână: pânză - groasă, moale, cu rezistență scăzută, folosită pentru fabricarea țesăturilor pentru haine și draperii și pește - subțire, uniformă, durabilă, utilizată pentru fabricarea țesăturilor și tricotajelor pentru rochii și costume. .

Mătasea este un fir subțire secretat de omida fluturelui viermilor de mătase. Firele de mătase au proprietăți minunate. Sunt puternice, netede, elastice și au un aspect plăcut. Pentru a obține un fir textil din ele, este suficient să răsuciți împreună mai multe filamente (fibre) elementare. Cu toate acestea, coconii pot fi derulați doar pe jumătate. Cealaltă parte formează deșeuri, care sunt prelucrate în fire în morile de mătase. Țesăturile ușoare frumoase pentru rochii, precum și cele tehnice, sunt realizate din fire de mătase.

Azbestul este, de asemenea, o fibră naturală.

Azbestul este o fibră minerală care formează unele roci. Fibrele de azbest au lungimea de 16-18 mm, deci din ele se poate obtine numai fire groase. Filatura azbestului poate fi efectuată atât în formă pură, cât și în amestec cu bumbac. Fibrele de azbest nu ard, conduc căldura prost, prin urmare sunt utilizate în principal pentru fabricarea de țesături refractare, garnituri și izolații.

Fibrele chimice includ artificiale și sintetice. Toate fibrele chimice sunt furnizate întreprinderilor textile sub formă de fibre scurte de lungime adecvată sau sub formă de fire fără sfârșit într-un complex. Fibrele artificiale sunt obținute ca urmare a prelucrării materiilor prime naturale - celuloză, lemn, puf de bumbac și deșeuri de bumbac.

Cea mai comună dintre fibrele artificiale este viscoza, care este prelucrată în industria bumbacului sub formă de capsă lungă de 36-40. Fibrele de vascoza sunt uniforme, bine prelucrate, vopsite, au un cost redus, dar sunt durabile, mai ales atunci cand sunt umede; sunt folosite în principal în amestecuri din bumbac, dar și în formă pură.

În plus, industria chimica produce următoarele fibre artificiale: acetat, triacetat, cupru amoniac (în volum mic). Toate fibrele artificiale sunt compuși organici cu greutate moleculară mare.

Fibrele sintetice sunt obținute ca urmare a sintezei produselor petroliere, cărbunelui și gazelor naturale. Fibrele de sticlă sunt fabricate din sticlă soda-calcică. Majoritatea fibrelor sintetice sunt compuși cu molecul mare (kapron, lavsan, nitron).

Cea mai răspândită dintre fibrele sintetice este compusul poliamidic kapron. Această fibră are o rezistență ridicată, poate fi produsă în diferite densități liniare, rezistența sa în stare umedă aproape nu se schimbă. Diverse rochii și țesături tehnice, tricotajele sunt realizate din capron.

Fibra Lavsan este un compus poliester cu greutate moleculară mare și este produsă sub formă principală de capsă, dar și sub formă de fir. Are proprietăți textile bune: rezistență ridicată, elasticitate, punct de topire relativ ridicat. Fibra discontinuă Lavsan este folosită cel mai adesea într-un amestec cu fibre naturale și chimice, ceea ce conferă țesăturilor la sifonare redusă, rezistență la uzură și un aspect frumos. Cele mai comune țesături sunt țesăturile pentru rochii, pentru cămăși pentru bărbați (bumbac-lavsan), costumele pe jumătate de lână și pelerina de ploaie.

Fibra de nitron este un compus de poliacrilonitril și este utilizată în forma principală de capse amestecată cu fibre naturale. Nitronul, în comparație cu nailonul și lavsanul, are mai puțină rezistență, dar are lână. Această proprietate crește proprietățile de protecție termică și le conferă un aspect plăcut. În forma sa pură, nitronul este utilizat în principal pentru fabricarea țesăturilor tehnice.

O trăsătură caracteristică a fibrelor sintetice este incapacitatea lor de a absorbi umiditatea, care este însoțită de apariția electricității statice în timpul stresului mecanic asupra fibrelor.

2.2 Proprietăţile fizice şi mecanice ale fibrei

Proprietățile fizice și mecanice ale fibrei de bumbac includ: densitatea liniară (grosimea), lungimea, rezistența, alungirea și elasticitatea, rezistența la abraziune, încovoiere, compresie, torsiune și alunecare a fibrei de-a lungul fibrei, higroscopicitate, culoare, conductivitate electrică și termică .

Densitatea liniară este una dintre cele mai importante proprietăți ale unei fibre. Această valoare arată cât de mult are fibra o anumită lungime. Densitatea liniară se măsoară în unități numite tex.

Tex este masa în grame pe 1 km de fibră (fir) sau în miligrame pe 1 m (g / km, mg / m).

Densitatea liniară a fibrei determină în cele din urmă dimensiunile sale transversale.

Cu cât aria secțiunii transversale a fibrei este mai mare, cu atât densitatea sa liniară este mai mare. Densitatea bumbacului este de 1,5 g/cm3.

Densitatea liniară a fibrelor este foarte importantă. Rezistența firelor din fibre depinde de rezistența fibrelor în sine și de forțele de frecare dintre ele. Și aceste forțe vor fi cu atât mai mari, cu atât mai multe contacte între fibrele din secțiunea sa transversală, care, la rândul său, depinde de numărul de fibre. În consecință, cu cât fibrele sunt mai subțiri, adică cu cât densitatea lor liniară este mai mică, cu atât vor fi mai multe în secțiunea transversală a unui anumit fir și cu atât firul va fi mai puternic. Pe de altă parte, cu cât fibrele sunt mai subțiri, cu atât se poate obține din ele fire mai fine, cu rezistență normală.

Lungimea fibrei este, de asemenea, o caracteristică foarte importantă a bumbacului, care determină calitatea acestuia. Cu cât fibra este mai lungă, cu atât intră mai mult în contact cu alte fibre din fire și cu atât este mai dificil să le desprinzi. Prin urmare, fibrele mai lungi pot fi folosite pentru a produce un fir mai puternic de aceeași densitate liniară sau, pe de altă parte, fire mai subțiri cu rezistență normală pot fi obținute din fibre mai lungi. În acest caz, vorbim despre o lungime abstractă a fibrei.

Forța unei fibre este capacitatea sa de a rezista forțelor de tracțiune. Pentru a evalua rezistența, se folosește sarcina de rupere, adică cea mai mare forță pe care o poate rezista fibra înainte de rupere. Sarcina de rupere a fibrei este determinată pe dinamometre de tip ДШ-ЗМ2.

Pentru a compara rezistența fibrelor de diferite densități liniare, nu se folosește rezistența absolută, ci relativă. Pentru a face acest lucru, sarcina de rupere trebuie atribuită ariei unitare a secțiunii transversale a fibrei sau densității sale liniare. Pentru a evalua rezistența relativă a fibrelor, se utilizează lungimea de rupere a fibrei, adică o astfel de lungime la care masa fibrei este numeric egală cu sarcina de rupere a acesteia.

Pentru a evalua calitatea fibrelor de bumbac ca materie primă pentru producția de fire, uniformitatea proprietăților sale de bază este de mare importanță.

Uniformitatea fibrelor este de mare importanță pentru producția de fire, deoarece cu cât fibrele sunt mai uniforme, cu atât este mai ușor să se dezvolte un fir uniform din ele, care la rândul său într-o mare măsură determină productivitatea proceselor de prelucrare a acestuia și calitatea țesăturilor produse.

Proprietățile importante ale fibrelor sunt, de asemenea, alungirea și elasticitatea. Când forțele de tracțiune sunt aplicate fibrei, aceasta se prelungește, adică primește o deformare.

Există două tipuri de deformare: reversibilă, care include la rândul său elastic și elastic, și ireversibilă, sau plastică.

Alungirea elastică (elasticitatea) este asociată cu mici modificări ale distanțelor dintre particulele polimerilor care alcătuiesc fibrele și dispare imediat după îndepărtarea sarcinii.

Elastic - aceasta este o astfel de alungire (deformare), care dispare după îndepărtarea sarcinii nu imediat, ci în timp.

Alungirea plastică (reziduală) nu dispare nici după ce sarcina este îndepărtată. Alungirea elastică este asociată cu o schimbare în configurația și rearanjarea macromoleculelor polimerilor fibre. Alungirea plastică este cauzată de faptul că între legăturile macromoleculelor apar deplasări ireversibile pe distanțe relativ mari.

Alungirea fibrelor si mai ales elastica este o proprietate foarte valoroasa. Cu cât o fibră se alungește mai mult sub o anumită sarcină, cu atât va rezista mai bine la impacturi bruște. Cu cât este mai mare alungirea elastică a fibrei, cu atât fibra poate rezista mai bine la sarcini repetate și cu atât își păstrează mai mult aspectul și proprietățile produsului din ea.

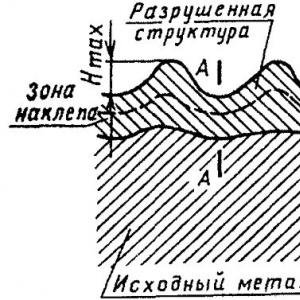

De mare importanță sunt și proprietățile mecanice ale fibrelor precum rezistența la abraziune, compresie, îndoire și alunecare a unei fibre peste alta. Rezistența la abraziune a fibrelor este importantă din două motive. În primul rând, firele realizate din fibre cu rezistență mai mare la abraziune vor fi mai bine prelucrate în țesătură pe războaie de țesut, unde este supusă la multiple efecte de abraziune. În al doilea rând, un produs (țesătură) din astfel de fibre va avea o durată de viață mai lungă.

Rezistența la compresie este importantă pentru transportul bumbacului, deoarece masa sa liberă este presată în baloti.

Rezistența la alunecare a fibrelor este determinată de suprafața lor și de forma fibrelor în sine. Cu alte cuvinte, rezistența la alunecare depinde de coeficientul de frecare și de tenacitatea fibrelor. Cu cât aceste valori sunt mai mari, cu atât trebuie aplicată forța pentru a desprinde fibrele din fire. Prin urmare, atunci când firul se rupe, acesta se va rupe numai când fibrele se rupe. Dacă fibrele ar fi perfect netede, adică nu au apărut forțe de frecare între ele, atunci ar fi imposibil să se obțină fire din ele.

Fibra de bumbac are un coeficient de frecare relativ ridicat și o tenacitate ridicată. Prin urmare, din bumbac se obține fire de înaltă calitate, cu diferite densități liniare. Aderența reciprocă a fibrelor de bumbac este facilitată de sertizarea acestora, care în fibrele mature atinge în medie 70-100 de răsuciri la 1 cm.

Dintre proprietățile fizice ale fibrelor, cele mai importante sunt higroscopicitatea, culoarea, conductivitatea termică și electrică.

Higroscopicitatea este proprietatea unui material de a-și modifica conținutul de umiditate în funcție de umiditate și temperatura ambiantă. Fibrele conțin o anumită cantitate de umiditate. Odată cu o creștere a umidității aerului sau o creștere a temperaturii acestuia, conținutul de umiditate al fibrelor crește și invers. Dacă fibra are această proprietate, atunci este higroscopică. Această proprietate remarcabilă a fibrelor determină în mare măsură proprietățile igienice și de performanță ale țesăturilor.

Conductivitatea termică a fibrei de bumbac este scăzută și cu cât este mai mică, cu atât masa este mai slabă. Această proprietate este folosită în special la fabricarea vatelii de bumbac.

Când este uscată, fibra de bumbac are o conductivitate electrică scăzută, ceea ce face posibilă utilizarea țesăturilor de bumbac ca izolație. Odată cu creșterea umidității, conductivitatea electrică crește. Sub influențele mecanice asupra bumbacului, apar sarcini electrostatice, care fac dificilă prelucrarea acestuia. Prin urmare, fabricile luptă cu acest fenomen.

3. Caracteristicile tehnologiei de producție

3.1 Conceptul de filare

În industria textilă, bumbacul, inul, lâna, mătasea naturală și fibrele chimice sunt prelucrate în produse. Setul de procese tehnologice utilizate pentru prelucrarea acestor fibre în fire de o anumită grosime și rezistență se numește filare.

Setul de mașini și procese prin care fibrele sunt prelucrate într-un anumit tip de fire se numește sistem de filare.

3.2 Sisteme de filare

Pentru a obține fire dintr-o masă de fibre, bumbacul trebuie să treacă prin mai multe operațiuni de prelucrare. Bumbacul este furnizat filaturii sub formă comprimată. După tratarea prealabilă la fabricile de procesare primară, bumbacul este curățat de buruieni mari și semințe. Cu toate acestea, conține încă o cantitate mare de impurități mici, precum și fibre deteriorate (scurte). Fibrele individuale din această masă de bumbac sunt încurcate, legate între ele sub formă de smocuri sau cu impurități de buruieni. Prin urmare, sarcina tuturor operațiunilor de filare a bumbacului este curățarea, slăbirea și amestecarea ulterioară a fibrelor, iar apoi pieptănarea acestora în vederea paralelizării, nivelării și formării unui produs care se subțiează treptat (pânză, bandă și roving) pentru a stadiu final răsuciți o panglică de fibre paralele și obțineți un fir cu proprietăți date.

În prima etapă a procesării, bumbacul este slăbit, amestecat și curățat. Pentru a face acest lucru, masa de bumbac din balot este alimentată de grătarele de alimentare ale unităților de afânare către corpurile de lucru. Aici bumbacul este afectat de ace sau de impurități mari, ușor de îndepărtat. Impuritățile buruienilor prin grătar intră în camerele de monoxid de carbon, iar masa de bumbac slăbită prin alimentatoare pneumatice sau mecanice intră în următoarele secțiuni ale unității de slăbire și scutching. Bumbacul iese din unitatea de slăbire și scutching sub formă de pânză - un strat compactat de bumbac sub formă de sul. Pânza trebuie să aibă o anumită grosime. Fibrele de bumbac din pânză sunt într-o stare haotică sub formă de bucăți și, în plus, bumbacul conține o anumită cantitate de impurități mici de buruieni greu de îndepărtat.

Următoarea operație care are loc pe mașina de cardare se numește cardare. Bumbacul intră în mașină sub formă de pânză sau de masă slăbită (alimentare fără pânză). Pe o mașină de cardare, masa de fibre este mai întâi expusă dinților pânzei de ferăstrău și rolelor, iar apoi acelor subțiri ale setului cu cască ale corpurilor de lucru ale mașinii. Ca urmare, bucățile de bumbac sunt pieptănate în fibre individuale cu curățarea simultană a impurităților tenace și a fibrelor scurte. După pieptănare, se formează o panglică dintr-un lână subțire parțial paralelizat (pieptene) de fibre, care este un semifabricat rotund lung, liber, cu un diametru de 1-3 cm. Banda în sine este neuniformă ca grosime.

Pentru a îndrepta fibrele și a alinia benzile, se produc mai multe benzi complexe, iar apoi produsul pliat este subțiat la grosimea benzilor originale. Ca urmare a adăugării, benzile sunt aliniate, deoarece secțiunile îngroșate sunt pliate în altele subțiri. Odată cu subțierea ulterioară a produsului, fibrele sunt îndreptate și orientate în raport cu axa benzii. Rărirea apare din cauza întinderii produsului atunci când acesta trece prin perechi de cilindri presați unul împotriva celuilalt (perechi de evacuare) iar viteza perechii anterioare este mai mică decât a următoarei.

Sarcina următoarei tranziții este de a subțire firul la o dimensiune potrivită pentru a face fire. Această operațiune se efectuează pe mașini roving, unde subțierea produsului are loc pe dispozitivul de tiraj. Produsul tranziției roving se numește roving. Aceasta este o panglică subțire, căreia îi este dată o ușoară răsucire pentru a oferi o rezistență minimă.

Ultima operațiune finală a producției de fire are loc pe mașinile de filat. Aici produsul - roving - este întins până la grosimea firului, răsucit și se obține un fir subțire și puternic. Procesul de filare se desfășoară fie pe mașini de filare inelară cu ax și rulare, fie pe mașini pneumo-mecanice fără ax.

Secvența descrisă de prelucrare a bumbacului în producția de filare se numește cardată (obișnuită). Acest sistem produce cea mai mare parte a firelor de bumbac. Tabelul 1 prezintă etapele de prelucrare, procesele și echipamentele utilizate pentru procesarea fibrei de bumbac în fire folosind un sistem de filare cardat.

Există și sisteme pieptănate, hardware și melange. Sistemele cardate și pieptănate au două metode de filare fiecare: inel și pneumomecanic.

Sistemul hardware începe în prezent să fie înlocuit cu un sistem de carduri, care utilizează mașini rotative de filare pneumo-mecanice sau aerodinamice.

Sistemul de melange, în principiu, repetă sistemul de carduri, dar are tranziții suplimentare asociate cu vopsirea bumbacului.

Sistemul pieptănat produce fire de densitate liniară scăzută sau medie, dar cu rezistență crescută. Pentru producerea unor astfel de fire (pieptănate), se folosesc soiuri de bumbac cu fibre fine. În comparație cu firele cardate, pieptănate sunt mai puternice, mai uniforme, mai netede și mai curate. Pentru a obține un astfel de fir, se adaugă în plus procesului o tranziție de pieptănare. La această tranziție, fibrele sunt pieptănate cu un pieptene (pieptănare), în urma căruia fibrele scurte (truda) sunt pieptănate din produs și îndepărtate. Așchiul care iese din pieptăn este alcătuit din fibre lungi, uniforme, bine îndreptate și, prin urmare, firele sunt de înaltă calitate.

Pentru ca procesul de pieptănare să aibă loc fără pierderea excesivă a fibrelor lungi și deteriorarea acestora, acestea din urmă trebuie să fie suficient de îndreptate, iar produsul care intră în mașină trebuie să fie uniform. Prin urmare, banda de la mașinile de cardare suferă două operațiuni pregătitoare suplimentare: îmbinare în ture a câte 16-20 de benzi și întindere (subțierea) turelor.

Sistemul pieptănat are o secvență de procesare prezentată în tabelul 2.

Conform sistemului de feronerie, se produce fire pufoase libere cu rezistență scăzută, se impun cerințe mai mici asupra calității acestui fir. Ca materii prime, se folosesc fibre de diferite lungimi, o cantitate mare de deșeuri (deșeuri), precum și amestecuri ale diferitelor fibre ale acestora. În acest din urmă caz, slăbirea și scutchingul componentelor sunt uneori efectuate separat, iar apoi amestecarea are loc cu ungerea simultană a fibrelor. O trăsătură caracteristică a sistemului de aparate este că subțierea produsului după cardare nu are loc în procesul de întindere a acestuia, ci prin împărțirea lânii (pieptene) în benzi separate și obținerea unui fir din acestea cu o ușoară rulare a benzilor. . Cardarea cu acest sistem se realizează pe unități de cardare, care includ 2-3 tranziții de cardare și un cărucior roving. Rovingul rezultat este transferat la mașina de filat. În rovingul obținut pe unitatea de cardare, fibrele sunt ușor îndreptate, ceea ce determină structura liberă a firului.

Conform sistemului de melange, se produce o fire, constând dintr-un amestec de bumbac vopsit în diferite culori într-o singură culoare. Cu acest sistem, fibra slăbită este vopsită în aparat, uscată și alimentată înapoi la mașinile de deschidere. După aceea, fibra este amestecată, tăiată și toate operațiunile ulterioare ale unuia dintre sistemele de filare descrise.

3.3 Slăbire și scutching

Scopul proceselor și cerințele pentru acestea.

În baloturi, fibrele sunt puternic comprimate și, prin urmare, strâns legate între ele și cu impurități de buruieni. Fibrele, chiar și într-un balot, sunt inegale în proprietăți, cu atât mai mult diferă în diferite loturi care alcătuiesc amestecul. Pentru a pregăti bumbacul pentru o prelucrare ulterioară, acesta este supus slăbirii, curățării, amestecării și scutării. Astfel, scopul tranziției de slăbire și scutching este următorul:

1. separarea masei comprimate de fibre din baloti in bucati mici;

2. izolarea impurităților buruienilor și a fibrelor improprii pentru filare;

3. amestec de fibre;

4. crearea unui flux uniform de bumbac sub formă de pânză sau masă liberă.

Există anumite cerințe pentru acest proces:

Un grad ridicat de curățare a bumbacului de buruieni, amestecare bună a fibrelor, lipsa arderii fibrelor și crearea unui produs (pânză) de o uniformitate mai mare, deoarece este dificil să se obțină o panglică și apoi fire de bună calitate din pânze neuniforme. .

Împărțirea masei de material fibros în bucăți se realizează mai întâi prin smulgerea acesteia cu acele grătarelor, iar apoi prin lovirea corpurilor de lucru ale mașinilor de slăbit și scutchat. Îndepărtarea impurităților buruienilor se face și prin lovituri ale corpurilor de lucru pe bucăți de bumbac și aspirarea acestora cu aer. Amestecarea masei fibroase are loc datorita aprovizionării uniforme a componentelor amestecului (bumbac din diferite baloturi) către mașini, transferului repetat al masei de bumbac în camerele mașinii sau a impunerii mai multor straturi unul deasupra. a celuilalt. Pentru a crea un flux uniform de bumbac pe mașinile de scutching, există mecanisme speciale.

Dispunerea generală și principiul de funcționare a mașinilor pentru trecerea slăbire-decupare.

În funcție de natura bumbacului prelucrat, unitatea de slăbire și scutch poate include mașini de diferite modele și în diferite combinații. Există unități de prelucrare a bumbacului cu capse medii (sistem de filare cardat) și a bumbacului cu capse fine (sistem de filare pieptănat).

Pentru sistemul de filare cardată, există în prezent două tipuri de unități: noua unitate automată de alimentare a bumbacului cu un singur proces și vechea unitate de alimentare manuală.

Pe noua unitate, balotii sunt complet încărcat în alimentatoare automate, bumbacul slăbit anterior intră în mixere continue, unde sunt amestecate fibre din diferite loturi, apoi se slăbește și curăța în continuare bumbacul de gunoi în aparatele de curățare înclinate și curățătoarele înclinate cu un condensator. Fluxul de bumbac este direcționat către coșurile mașinilor de scutching.

3.4 Cardarea

După slăbire, amestecare și scufundare, amestecul de bumbac conține încă unele impurități de buruieni, fibrele nu sunt complet separate unele de altele, sunt amestecate și formează bucăți mici separate. Scutificarea ulterioară nu permite separarea completă a fibrelor și pregătirea bumbacului pentru operațiuni tehnologice ulterioare în fabricarea firelor. Prin urmare, următoarea tranziție este procesul de cardare a bumbacului.

Scopul procesului de zgâriere și cerințele pentru acesta

În procesul de pieptănare, smocuri de bumbac sunt separate în fibre individuale; curățarea bumbacului de impuritățile rămase în el și îndepărtarea parțială a fibrelor scurte; îndreptarea și paralelizarea parțială a fibrelor și, în final, subțierea produsului și formarea benzii.

Îndeplinirea acestor sarcini are loc datorită utilizării unei căști speciale în mașinile de cardare - o bandă metalică zimțată cu dinți sau o bandă elastică cu ace subțiri flexibile. Interacționând între ele și cu masa fibroasă, corpurile de lucru, acoperite cu căștile specificate, trag fibrele din bucăți, le separă de impuritățile buruienilor, inclusiv cele tenace, și aranjează fibrele mai mult sau mai puțin paralel în produsul de ieșire - aşchia de cardare.

Tranziția cardului are o mare influență asupra procesului ulterioar de producție a firului, deoarece aici se formează un semifabricat aproape finit. În plus, acest proces încheie îndepărtarea impurităților buruienilor, iar toate fibrele rămase sunt deja în fire. Astfel, sarcina principală a procesului de cardare este obținerea unui produs - o așchie de cardare cu o cantitate minimă de gunoi, cu un grad ridicat de separare a complexelor și o bună îndreptare și paralelizare a fibrelor și, cel mai important, o uniformitate ridicată. a aşchiei.

La filatorii se folosesc în principal mașini de cardare plate, care pot fi împărțite în trei grupe: mașini de cardare de dimensiuni mari (normale) de tip ChMS-450, mașini de cardare de dimensiuni mici de tip ChMM-14 și noi cu tambur dublu. mașini de cardare de tip CMD-4, care oferă așchii de înaltă calitate. Se folosesc și mașini de cardare cu role.

Dispunerea generală și principiul de funcționare a mașinilor de cardare

La mașinile de cardat de orice tip, cu cardare continuă, procesul constă în trei operații succesive: rărirea produsului (pânză) și îndepărtarea buruienilor mari, pieptănarea fibrelor cu suprafețe zimțate și aciculare și îndepărtarea vatei și formarea panglicii.

Vom arăta dispozitivul și principiul de funcționare al mașinii de cardare folosind exemplul mașinii ChMM-14, care a primit cea mai mare distribuție în ultimii ani (Fig. 3.3). Pânza este plasată între două suporturi de pânză și rola de pânză 2, se rotește, se rulează și o alimentează la masa de alimentare 3 sub cilindrul de alimentare 4. Cilindrul de alimentare alimentează pânza către unitatea de primire, unde este dezvoltată secvenţial de tamburi - primirea 5 și transmiterea 6 și role ale perechilor de lucru - lucrătorul 7 și curățătorul 8. Fibra din tamburul de transfer 6 sub acțiunea dinților pânzei de ferăstrău trece la tamburul principal 9 și intră în zona de pieptănare: tamburul principal este capacele. Ca urmare a interacțiunii bumbacului cu dinții benzii tamburului principal și ace ale capacelor, are loc o separare intensivă a complexelor de fibre în unele separate, precum și paralelizarea și îndreptarea parțială a acestora. Țesătura pentru pălării 10 este alcătuită din 74 de pălării acoperite cu ac (șipci), dintre care 24 sunt în funcțiune.

Fibra pieptănată de la tamburul principal 9 trece la tamburul de îndepărtare 11. Pânza este îndepărtată din tamburul de îndepărtare prin îndepărtarea rolei 12 și trece prin rolele de zdrobire 13, sub acțiunea cărora impuritățile de buruieni sunt zdrobite și apoi cad din bumbac. Apoi, banda intră în pâlnia de formare 14, unde este formată banda, apoi în dispozitivul de evacuare 15.

Mașina este echipată cu opritoare automate care o opresc atunci când banda se subțiază sau se rupe, capacul stivuitorului de bandă este deschis, spațiul dintre ghidajul benzii și rolele de alimentare este înfundat cu bandă. În plus, mașina este echipată cu un dispozitiv de îndepărtare a prafului cu aspirare a aerului praf și un mecanism de îndepărtare a fumului de sub mașini.

3.5 Pre-învârtire (realizarea unui roving)

Scopul filarii este de a obtine un produs mai subtire din banda, numit roving.

Un roving este un fir care are o structură liberă, o uniformitate relativ mare și o anumită grosime. Roving este făcut din panglici.

Benzile sunt eterogene în structura lor și insuficient de uniforme în grosime. Grosimea benzilor în comparație cu roving și fire este foarte mare. În acest sens, în timpul dezvoltării benzii, se folosesc o serie de mașini, pe care continuă nivelarea și subțierea treptată a produsului de 5-20 sau de mai multe ori, realizate prin pliere și întindere. La primele tranziții ale mașinilor de secțiune roving, fibrele sunt unse cu o emulsie. Lubrifierea mărește alunecarea fibrelor la trase, reduce electrificarea acestora și crește randamentul rovingului datorită reducerii ruperii și deșeurilor fibrelor.

Anterior, din lipsa dispozitivelor de mare trage, se folosea prelucrarea succesivă a semifabricatului la trei sau patru mașini de roving pentru a obține fire fine.

Mai mult, de la prima mașină (pelvină) s-a obținut un roving gros, iar din tranzițiile ulterioare, distilare, subțire și extra-subțire. În zilele noastre, datorită utilizării dispozitivelor de tragere înaltă pe mașinile de filare și filare, a devenit posibilă producerea de fire de grosime mică și medie, cu o singură trecere a ramelor de roving sau o metodă de filare cu un singur proces direct din bandă.

3.6 Învârtire

Scopul filării este obținerea de fire din semifabricat (bandă și roving) care intră în departamentul de filare. Esența filării constă în subțierea semifabricatului primit la o densitate liniară dată, în conferirea produsului (firului) rezultat rezistența necesară prin torsiune și în formarea unui anumit pachet prin înfășurare: un cob sau bobină.

Filatura, ca etapă finală în producția de fire, are anumite cerințe.

Procesul de filare trebuie să ofere fire de înaltă calitate, care să îndeplinească proprietățile tehnologice și de consum.

Procesul trebuie să fie cât se poate de continuu. Cu o rupere mare, există o scădere a performanței mașinii și o creștere a deșeurilor. Firele produse la rupere mari la o mașină de filat sunt slab prelucrate la țesut.

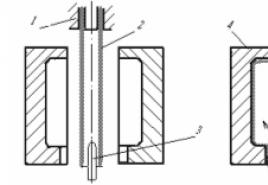

În funcție de metodele de subțiere și formare a produsului (metode de filare), se disting mașini de filare cu inel sau fus și fără ax. Mașinile de filat cu inele sunt împărțite în principal și bătătură. Pe baza mașinilor, firul este înfășurat pe cartușe de hârtie în pachete (stiuleți) cu o masă de 60-100 g, firele din știuleți sunt reînfășurate în bobine. La mașinile de bătătură, firul este înfășurat pe bobine de lemn și folosit sub această formă direct pe războaiele de țesut.

În ultimii ani au apărut mașini de filat cu inele care asigură un grad ridicat de subțiere a produsului (tragere până la 60 sau 100). Pe astfel de mașini, semifabricatul poate veni sub formă de bandă, ocolind tranziția roving. Astfel, mașinile de filat cu inele pot fi roving (obișnuite) și fără roving.

Dintre mașinile de filat fără ax, mașinile cu acțiune pneumomecanică de tip BD-200 și-au găsit aplicații practice în industrie. De asemenea, sunt create mașini de filare rotative (pneumo-mecanice), metode de filare mecanice, electromecanice și hidraulice.

Mașinile de filare cu orice metodă de filare sunt concepute pentru a subția produsul (panglică sau roving) prin tragere pe dispozitive de tragere de diferite modele, oferind un tiraj de la 10 la 100; formarea firelor puternice dintr-o așchie utilizând un mecanism de răsucire - un ax și un canal la mașinile cu inele și o cameră pneumatică la mașinile fără ax și înfășurarea firului pe un pachet - un cob (bobină) sau o bobină cilindrică.

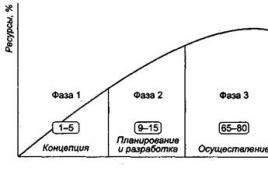

3.7 dezvoltarea planului de filare

Alegerea sistemului de filare, de ex. Alegerea unei anumite game de mașini pe care vor fi prelucrate materiile prime pentru obținerea firelor este strâns legată de elaborarea unui plan de filare.

Planul de filare este documentul principal al filaturii, care determină tehnologia de producție a firului. Conține date de bază care determină filetarea mașinilor de toate tranzițiile pentru a produce fire de densitatea și calitatea liniară necesară. Planul de filare determină capacitatea tuturor mașinilor și numărul acestora.

Elaborarea unui plan de filare și alegerea echipamentelor tehnologice se efectuează în paralel, deoarece capacitățile tehnice ale mașinii afectează parametrii planului de filare. Pe de altă parte, modificarea parametrilor individuali ai planului de filare necesită uneori modificarea selecției mașinii făcute mai devreme.

Planul de filare este elaborat conform următoarei scheme:

1. selectarea și justificarea densității liniare a tuturor semifabricatelor, a numărului de adaosuri și extrageri efectuate pe mașini de toate tranzițiile.

2. selectarea și justificarea vitezei de eliberare a produsului la toate mașinile, precum și a vitezei fusurilor la mașinile de roving și filat.

3. calculul productivității teoretice a mașinii, putere, ax, kg/h.

4. calculul ieșirii unei mașini, ieșire, ax și alți parametri.

Pentru a fundamenta fiecare parametru al planului de filare este necesar să se folosească literatura tehnică, precum și să cunoască experiența întreprinderilor de conducere.

Este necesar să se depună eforturi pentru a maximiza utilizarea capacităților dispozitivelor de evacuare, pentru a obține o productivitate ridicată a echipamentului prin creșterea vitezei de rotație a organelor de evacuare ale mașinilor. Tirajul și viteza echipamentului trebuie alese în limite rezonabile, în care calitatea produsului și nivelul de rupere la filare să asigure utilizarea economică a materiilor prime, maximizarea randamentului firului din amestecul de bumbac, suficient de mare. zonele de servicii pentru principalii lucrători de producție și, în cele din urmă, costul minim al firelor.

Optimal, adică Cel mai bun plan de filare este cel care necesită cea mai mică investiție de capital pentru echipamente, oferă cele mai bune condiții de lucru și asigură o calitate ridicată a produsului.

Literatură

1. Fundamentele tehnologiei celor mai importante industrii: În 2. /Ed. I.V. Chentsov. „Școala cea mai înaltă”, Mn., 1989.

2. Bukaev P.T. Tehnologia generală de producție a bumbacului. „Industria ușoară și alimentară”, M., 1981.

3. Smelova N.A., Kazaryan M.3., Loktyusheva V.I. Tehnologia producției de bumbac, M., 1992.

4. S. Lothar, H. Manfred. Tehnologia de pregătire a firelor pentru producția de țesut și tricotat. M., 1989.

Găzduit pe Allbest.ru

...Documente similare

Caracteristicile produselor obtinute, materii prime folosite. Clasificarea fibrelor textile și conceptul de fibre. Cultura bumbacului. Sisteme de filare: slăbire și scutching, cardare, prefilare (roving). Structura procesului

lucrare de termen, adăugată 11/04/2005

Caracterizarea fibrelor textile ca materie primă principală pentru producerea țesăturilor. Țesut și țesut. Caracteristici de finisare a țesăturilor de diferite compoziții fibroase. Clasificarea fibrelor textile. Defecte ale țesăturii care apar în timpul etapei de finisare.

lucrare de termen, adăugată 29.11.2012

Starea industriei textile din Federația Rusă. Producția brută de lână în țările CSI. Ponderea industriei ușoare în volumul total de producție. Caracteristicile produselor finite și semifabricatelor. Motivul pentru selecția sortimentului.

teză, adăugată 13.07.2011

Comparația proprietăților fizice și chimice ale fibrelor naturale de mătase și lavsan. Structura fibrelor, influența acesteia asupra aspectului și proprietăților. Comparație între sistemul de filare umedă a inului și sistemul de filare uscată a inului. Proprietățile igienice ale țesăturilor.

lucrare de control, adaugat 12.01.2010

Nomenclatorul indicatorilor de calitate ai firelor și aițelor pentru industria textilă. Proprietăți ale firului din fibre naturale, vegetale și chimice. Proprietățile de consum ale țesăturii tricotate, avantajele utilizării sale în producția de articole de îmbrăcăminte.

lucrare de termen, adăugată 12.10.2011

Proprietățile fizice și mecanice ale fibrelor de bazalt. Productie fibre aramide, fire, câlți. Domeniul principal de aplicare a fibrei de sticlă și a materialelor textile din sticlă. Scopul, clasificarea, domeniul de aplicare al fibrei de carbon și al fibrei de carbon.

test, adaugat 10.07.2015

Proces tehnologic producția de fibre de viscoză. Proiectul unui atelier de filare pentru o metodă continuă de obținere a unui fir textil: materii prime, materiale, echipamente, caracteristicile tehnice ale acestuia; cost de productie: protectia muncii, protectia impotriva incendiilor.

teză, adăugată 28.02.2012

Tehnologia de procesare în producția de finisare a țesăturii aspre de viscoză. Tehnologie pentru prepararea țesăturilor din fibre celulozice hidratate înainte de vopsire și imprimare. Caracteristicile tehnologiei și mecanismul de finisare finală a fibrelor celulozice hidratate.

test, adaugat 23.07.2012

Tehnologiile moderne sunt o garanție a prospețimii produselor de panificație. Proces tehnologic de fabricare a chiflelor „Moscova”. Caracteristicile materiilor prime principale și suplimentare. Pregătirea aluatului, frământare și afânare. Organizarea locului de munca brutarului.

lucrare de termen, adăugată 30.04.2013

Politica de preț a combina SA „Kamvol”. Metode de management al calității produselor. Principalele procese de vopsire a materialelor textile. Caracteristicile materiilor prime utilizate. Sistemul procesului de dezvoltare, introducerea de noi produse. Organizarea managementului depozitului.

Această secțiune prezintă materiale teoretice privind tehnologia producției textile.

Productie pregatitoare. Procesarea fibrelor în fire

Fibra vine la producția pregătitoare în baloti presați. Înainte ca firele să fie obținute din fibră, fibra în sine suferă o prelucrare suplimentară - balotul este slăbit, fibrele sunt supuse la scutching, pieptănare, roving se obține pe mașini de roving, iar firul este obținut din roving. Mașinile de filat pneumatice fac posibilă obținerea de fire direct din benzi, ocolind tranziția de roving.

Scopul principal al procesului de filare este obținerea unui fir textil (fir) dintr-o masă disparată de fibre de bumbac. În același timp, firele trebuie să respecte anumite proprietăți fizice și mecanice și să îndeplinească standardele de calitate necesare. În funcție de scopul firului, există și diferite modalități de obținere a acestuia, diferite sisteme de filare - cardat, pieptănat, feronerie, melange.

Concepte de bază despre procesul și tehnologia de țesere. Teoria și practica formării țesăturilor pe un țesut - o schemă tehnologică a producției de țesut de la producția de fire până la finisarea țesăturilor finite, cerințe pentru procese.

Schema tehnologică a procesului de bobinare a firului principal, scopul și esența bobinării. Mașini de bobinat și mașini automate de bobinat: clasificarea acestora, principalele corpuri de lucru, scheme tehnologice și cinematice. Performanța echipamentului de bobinare a firelor. Întreținerea mașinii.

Schema tehnologică a procesului de deformare a firului principal, scopul și esența deformarii. Metode și echipamente obișnuite de warping: mașină de deformare în loturi, mașină de deformare zburătoare. Cerințe de proces. Performanța și întreținerea echipamentelor.

Schema tehnologică a procesului de dimensionare a firului principal, scopul și esența dimensionării. Materiale pentru prepararea compoziției adezive - pansamente. Dispozitivul mașinilor de șlefuit și mașinilor de lipit. Cerințe de proces. Performanța și întreținerea echipamentelor. Principalii parametri ai dimensionării sunt desenarea, lipirea.

Metode și tipuri de ștanțare a bazei, mașini de perforat. Tehnologia de legare urzeală: mașini de înnodare staționare și mobile, productivitatea lor. Defecte și risipă de fire la legarea firelor principale. Refiletarea firelor principale pe mașini în legătură cu o schimbare a gamei de produse.

Rebobinarea firului de bătătură, umezirea și reumidificarea acestuia. Mașini de înfășurare a bătăturii, schemele lor tehnologice și cinematice, productivitate. Arsuri și defecte la rebobinarea bătăturii. Îmbunătățirea proprietăților fizice și mecanice ale firului de bătătură înainte de utilizarea acestuia în țesere.

Corpuri și mecanisme de războaie, clasificarea lor. Esența procesului de obținere a țesăturii pe un țesut de țesut, prin împletirea reciprocă a firelor longitudinale (urzeală) și transversale (bătătură). Modalităţi de aşezare a firului de bătătură în şopronul format din firele de urzeală.

Industria îmbrăcămintei. Cerințe pentru gama de îmbrăcăminte și țesături din industria de îmbrăcăminte. Principalul sortiment de articole de îmbrăcăminte sunt întreprinderile rusești. Accesorii de cusut. Utilizarea articolelor de îmbrăcăminte în industria textilă.

Ministerul Educației și Științei din Rusia

Agenția Federală pentru Educație

Universitatea Tehnologică de Stat Kostroma

LUCRARE DE CURS

Tehnologia producției textile

Student: Bugrova E.V.

Grup: 08-E-4

Consilier stiintific: prof. Krotov V.N.

Kostroma 2010

Introducere

1. Selectarea și justificarea schemei procesului de producție pentru obținerea firului

2. Caracteristicile echipamentului

Masina de in Ch-302-L

Mașină automată de împrăștiat AR-500-L

Mașină de distilare cu bandă LP-500-L

Mașină cu bandă LCH-2-L1

Mașină cu bandă LCH-5-L1

Mașină de filat uscat PS-100-L1

3. Întocmirea unui tabel aproximativ de coordonare

4. Calculul tabelului de coordonare actualizat.

5. Calculul performantelor echipamentului.

6. Calculul producției de semifabricate și fire. Calculul coeficientului echipamentului de operare (KRO) și al coeficientului de coordonare

7. Coordonarea echipamentelor între ateliere. Calculul capacității amplasamentului

8. Calculul principalilor indicatori tehnici și economici ai șantierului

Bibliografie.

Introducere

Industria textilă este una dintre cele mai importante industrii. Este această ramură a economiei care produce cele de bază pentru populație - țesături, tricotaje și acele materiale țesute care sunt utilizate în principal pentru producția de îmbrăcăminte și răspund nevoilor altor industrii în materiale textile utilizate în scopuri tehnice.

Dacă volumul total de producție în 1989 a fost de 40,3 miliarde m 2 de țesătură, atunci în prezent volumul producției a scăzut de opt ori față de 1990, numărul personalului de producție a scăzut de trei ori. Acest lucru a dus la o scădere semnificativă a productivității muncii și la o scădere la fel de semnificativă a producției.

Până în 1996, s-a înregistrat o scădere de cinci ori a producției tuturor țesuturilor, în următorii trei ani - stabilizare la acest nivel scăzut, o oarecare creștere până în 2001 și stabilizarea producției de țesuturi până în 2004 la un nivel de aproximativ 33-35% din nivelul anului 1990.

În 2004, Rusia a produs 2 miliarde de metri pătrați. m de tesaturi de tot felul. Mai mult, industria lider în ceea ce privește producția de țesături, ca și în anii, este bumbacul (87%), țesăturile de in reprezintă doar 6%. În general, producția de țesături în Rusia în 2004 a scăzut cu 4,5% față de 2003.

Astăzi, industria angajează aproximativ 3.000 de societăți pe acțiuni mijlocii și mari, dintre care aproape doar câteva au trecut la scheme organizaționale eficiente în condițiile economice de piață. Practic, acestea sunt fabrici mari, cu un parc de 1000 de mașini sau mai mult și nu sunt capabile să răspundă rapid cerințelor pieței. Specificarea îngustă a fabricilor după tip de produs și tip de fibră nu le permite să se adapteze cu succes la tendințele cererii și modei. Potrivit unei evaluări experimentale, până la 90% dintre întreprinderile textile au potențialul de a crește eficiența muncii cu 20-25%% prin schimbarea sistemului de management al întreprinderii, crearea unui sistem financiar și economic eficient și recalificarea personalului de conducere.

Problema comună a numărului covârșitor de întreprinderi este competitivitatea scăzută a produselor lor datorită costului ridicat. În același timp, fără a rezolva această problemă, industria noastră textilă nu are perspective. Prin urmare, direcția strategică a dezvoltării industriei pare să fie acum modernizarea sa tehnologică.

Rata scăzută de dotare a fabricilor cu echipamente moderne arată că companiile financiare și industriale autohtone nu au resurse suficiente pentru a reechipa fabricile într-un ritm accelerat, iar guvernul rus nu consideră industria textilă ca fiind un sector prioritar pe care intenționează să-l facă. finanţa. Dar acest nivel de dezvoltare a industriei textile nu va permite, fără reechiparea tehnică extinsă a fabricilor, să continue dezvoltarea produselor competitive pe o piață deschisă.

Comerț internaționalȚesăturile de in rus în ansamblu se caracterizează printr-o rată de creștere lentă a exporturilor și o scădere a importurilor. Astfel, în 2004, importurile au depășit exporturile cu 22%. Exportul de țesături de in depășește valoarea importului acestora de aproape cinci ori.

Starea industriei textile în anul 2004 este următoarea:

Nivelul și starea echipamentului, cu câteva excepții, rămân la un nivel scăzut. În ultimii ani, echipamentele fabricilor rusești, în mare parte învechite înainte, au îmbătrânit încă 15 ani;

Gama și calitatea țesăturilor s-au schimbat parțial în bine, deoarece. fabricile trebuie să vândă țesături în concurență cu importurile. Cu toate acestea, rămâne nevoie de îmbunătățiri suplimentare;

Utilizarea tehnologiei informației pentru producție și controlul proceselor în fabricile avansate s-a îmbunătățit considerabil, împreună cu informatizarea îmbunătățită în toată țara;

Structura fabricilor gigantice se îmbunătățește, acestea sunt dezagregate, ceea ce face posibilă îmbunătățirea calității produselor și reducerea costurilor de producție;

Structura produselor fabricate a început să se îmbunătățească;

Specializarea îngustă a fabricilor în ceea ce privește fibrele și grupele de țesături a fost erodata în ultimii ani. Fabricile sunt dotate cu magazine de cusut. Acest lucru le permite să se adapteze mai bine la cerințele pieței;

Utilizarea fibrelor sintetice este în creștere la nevoie și oriunde este posibil, pe măsură ce a apărut o piață liberă pentru fibre și fire sintetice.

Conform Forumului Economic Mondial în perioada 1999-2003. Rusia s-a clasat pe locul 59 până la 65 din 80 de țări evaluate.

Astfel, climatul investițional existent în Rusia nu poate fi numit favorabil. nu garantează investitorilor șanse egale de concurență sănătoasă cu bunurile firmelor străine.

Posibilitatea ieșirii industriei textile din starea actuală depinde, în primul rând, de îmbunătățirea accelerată a legislației și conditii economice functionarea acestuia.

1. Selectarea și justificarea schemei procesului de producție pentru obținerea firului

Depozit de materii prime și pregătire de in zdrențuit pentru pieptănat.

În depozitul de materii prime, inul zdrențuit este pregătit pentru pieptănat. În procesul pieptănării inului zdrențuit se obțin două tipuri de fibre de in: inul pieptănat și câlți. Inul pieptănat este de 2-3 ori mai scump decât inul pieptănat, așa că încă din primele etape de procesare, este necesar să se monitorizeze cu atenție producția de in pieptănat.

In uzat sub formă de baloturi presate dens la fabrică. Fiecare balot este format din pachete de pumni de in zdrențuit. În interiorul balotului pot exista pumni de in zdrențuit, care diferă ca culoare și chiar ca număr. Prin urmare, pregătirea inului zdrențuit începe cu o sortare atentă.

Sortare atentă a inului zdrențuit.

Este mai bine să o efectuați într-un depozit de materii prime, pregătind loturi mari de fibre cu aceleași proprietăți.

emulsionare.

Aplicarea pe fibră a emulsiilor de grăsime lichidă (realizată manual). Compoziția emulsiilor include: apă (80-85%), ulei mineral, sifon, kerosen. Emulsionarea confera fibrei moliciune, flexibilitate, elasticitate. Aceasta crește umiditatea, ceea ce reduce emisia de praf și reduce electrificarea fibrei.

Ora de culcare.

Procesul de îmbătrânire a fibrei în depozit pentru 24 de ore. În acest timp, fibra este impregnată uniform cu emulsie, acumulată anterior tensiuni mecaniceși sarcini electrostatice. Durata șederii trebuie monitorizată. Dacă procesul de filare este mai mic, procesul de filare va merge mai rău, în timp ce fibra putrezește.

Împărțire în pumni.

Pentru a optimiza procesul de cardare, fiecare mână de fibre trebuie să aibă o anumită greutate. Cu cât numărul de fibre este mai mare, cu atât mâna ar trebui să fie mai mare. De obicei, masa unui pumn este p = 110-130 g.

Cadru sau ornament.

Aceasta este o operațiune manuală. Se efectuează pe piepteni de mână și numai pentru un număr mare de in zdrențuit (crește eficiența, crește procentul de in pieptănat).

Din depozitul de materii prime, pumni de in zdrențuit merg la mașina de in Ch-302-L.

2. Caracteristicile echipamentului

Masina de in Ch-302-L

Scop: Servește pentru zgâriat pumni de in zdrențuit.

Procese:

1. Îndreptarea și paralelizarea unei fibre lungi.

2. Zdrobirea fibrelor tehnice groase în altele mai subțiri (în direcția longitudinală).

3. Curățarea fibrei de foc, praf și fibre foarte scurte nefilate.

4. Sortarea atentă a fibrelor în fibre lungi, subțiri, puternice (in pieptănat) și scurte, încurcate, mai slabe (câulă).

Avantajele mașinii de in Ch-302-L:

1. Se dovedește lenjerie pieptănată de înaltă calitate.

2. Nivel relativ ridicat de automatizare (automatizare mecanică).

Dezavantajele mașinii:

1. Producția de in pieptănat este mică.

2. Performanță scăzută.

3. Dimensiuni mari de gabarit.

4. Lucru manual monoton.

5. Conditii de munca nu foarte favorabile.

Caracteristicile tehnice generale ale Ch-302-L

Numărul de tranziții de lucru 16

Numărul de creste în jurul circumferinței lamei 24

Lungime, mm

pieptene 305

tampoane 302

foi pieptănate în jurul perimetrului 1625

Înălțimea pieptenelor (lungimea acului), mm 28

Numărul de tampoane pe mașină 55

Viteza cârpelor pieptănate, m/min 13,2-25

Înălțimea de ridicare a căruciorului, mm 500-700

Frecvența ridicărilor de cărucior pe minut 8-10

Greutatea mașinii, kg 18900

Dimensiuni totale, mm

latime 4300

inaltime 3230

Pieptănătorul de in Ch-302-L este combinat cu distribuitorul automat AR-500-L.

Alegerea unei metode de modelare a unui costum depinde în mare măsură de tipul de material și de compoziția sa fibroasă. Multe au fost dezvoltate materiale moderne, permițându-vă să creați o formă complexă și diverse efecte. Extinderea gamei și creșterea producției de fibre textile se realizează în mai multe direcții:

îmbunătățirea proprietăților fibrelor pentru o gamă largă de aplicații datorită modificării acestora - creșterea confortului și proprietăților mecanice;

crearea de superfibre cu proprietăți speciale pentru un scop mai îngust (superputernic, superelastic, ultrasubțire etc.);

crearea de fibre interactive care „răspund” activ la schimbarea condițiilor externe (căldură, iluminare, impact mecanic etc.);

dezvoltarea de noi tehnologii pentru producerea fibrelor sintetice din materii prime regenerabile (naturale) pentru a reduce dependența de scăderea rezervelor de petrol și gaze;

utilizarea biotehnologiilor pentru sinteza de noi tipuri de polimeri formatori de fibre și îmbunătățirea calității fibrelor naturale.

O metodă utilizată pe scară largă care vizează modificarea și îmbunătățirea proprietăților fibrelor este modificarea acestora. Există diferite moduri de a modifica fizic și chimic fibrele. Una dintre direcțiile de modificare fizică (structurală) a fibrelor este profilarea fibrelor care se realizează prin utilizarea filierelor cu găuri de diferite forme în timpul formării lor: un triunghi, un triunghi, un pinion cu mai multe fascicule, un romb dublu, fante de diferite forme. configuratii etc. Această metodă de modificare a suprafeței fibrelor conferă rugozitate și tenacitate crescută. Datorită acestui fapt, firele și materialele din astfel de fibre capătă volum și porozitate crescute.

În SUA și Japonia au fost dezvoltate metode de obținere a fibrelor multistrat (până la 100 de straturi de film). Astfel de fibre sunt capabile să schimbe strălucirea și nuanțele de culoare și saturația atunci când schimbă iluminarea sau unghiul de vedere și chiar au un efect holografic.

Fibrele bicomponente de tip segment realizate din polimeri necontractibili după tratamentul termic capătă o ondulare stabilă, ajungând la 100%. Fibrele combinate pot fi obținute prin depunerea diferiților polimeri din soluții sau topituri pe fibra (substrat) finită, formând pe suprafața acesteia o „cămașă” de orice grosime. În special, pe suprafața celulozei și a fibrelor chimice sunt depuse straturi fuzibile dintr-un polimer liant utilizat pentru a produce materiale nețesute.

În ultimele decenii, una dintre principalele direcții de îmbunătățire și îmbunătățire a calității fibrelor chimice a fost crearea de fibre ultrafine [Buzov, Alymenko-va, 2004], care fac posibilă crearea unei anumite texturi (suprafețe) de materialul: efectul „piele de piersică”, suprafață asemănătoare piele de căprioară, suprafață catifelată, moale, mătăsoasă, care se apropie de carcasa de mătase naturală. Fibrele și materialele care sunt „plăcute”, plăcute pentru toate simțurile în literatura specială străină, se numesc „high-touch”.

Întrebări de control

1. Definiția termenului „tectonic costum”.

2. Tipuri de sisteme tectonice ale costumului.

3. Trăsături distinctive ale sistemelor tectonice ale costumului.

4. Modalități de modelare a sistemelor de coajă ale costumului.

5. Exemple de sisteme de cadru într-un costum.

6. Sistemul de legături între elementele formei costumului.

7. Factori care afectează capacitatea țesăturilor de a se forma.

8. Metode de formare și fixare a formei detaliilor vestimentare.

9. Modalități de extindere a gamei de fibre textile.

10. Fibre și materiale textile noi.

Primul loc în ceea ce privește cererea de produse a fost și va fi întotdeauna piața alimentară. Acest lucru nu este surprinzător, pentru că aici sunt vândute și cumpărate bunurile care sunt incluse în categoria vitale pentru fiecare persoană.

Este urmată de industria textilă. În mod surprinzător, pe acest segment, cererea mare de produse este combinată cu oferta insuficientă din partea producătorilor autohtoni. Ponderea mărfurilor produse de fabricile și fabricile din țara noastră este de doar o cincime din întreaga piață.

Restul este ocupat de mărfuri de import, importate atât legal, cât și contrafăcute. Desigur, această stare de fapt are cel mai negativ impact atât asupra producătorilor ruși, cât și asupra economiei țării în ansamblu. Există o altă problemă - producția de textile la întreprinderile autohtone este adesea înghețată pe perioade lungi din cauza costului ridicat al materiilor prime, a întreruperilor de aprovizionare și a necesității de modernizare a echipamentelor.

Participarea statului la dezvoltarea industriei

Situația trebuie să se schimbe radical, iar guvernul începe deja să ia măsuri pentru a o îmbunătăți. În special, a fost adoptată o strategie pentru dezvoltarea plămânilor industria din tara noastra pana in 2020.

La rândul său, statul a preluat serios problema producției interne: întreprinderile sunt sprijinite atât în domeniul finanțării și subvenționării achiziției de materii prime, cât și în problema modernizării tehnice a producției. Acest lucru ne permite să credem că schimbările sunt inevitabile, iar mici îmbunătățiri se văd deja astăzi, în 2014.

Industria textilă în Rusia: starea actuală

Astăzi situația este de așa natură încât ponderea produselor importate pe piața textilă din Rusia încă predomină. Cu toate acestea, în comparație cu ultimul deceniu, există schimbări semnificative spre reducerea acestuia. În ultimii 10-12 ani, industria ușoară rusă a crescut într-un ritm record, iar în prezent, producția internă de textile este estimată la aproximativ 70-85 de miliarde de ruble.

Industria angajează aproximativ 700 de întreprinderi mari și până la 5 mii de întreprinderi mijlocii și mici, al căror volum total de producție este de aproximativ 200 de miliarde de ruble. În același timp, acest segment este încă subestimat de investitorii ruși, ceea ce înseamnă că este timpul să intrăm pe piață.

O întreprindere medie de textile este acum cu 20-30% mai ieftină decât o întreprindere alimentară cu același nivel de profitabilitate. Acei antreprenori și investitori care astăzi acordă atenție acestei linii de afaceri, în câțiva ani vor putea culege o „recoltă” bună cu abordarea corectă a afacerilor. Vom vorbi în continuare despre modul de organizare competent a producției de textile în țara noastră.

Principalele întrebări privind organizarea producției textile

Desigur, să spun că astăzi este cel mai mult afaceri profitabileîn Rusia, este încă devreme. Cu toate acestea, nu există nicio îndoială că randamentul unei astfel de producții poate fi destul de mare și pe termen lung. Această direcție este potrivită pentru investitorii strategici și antreprenorii care caută în viitor.

Prin urmare, astăzi este important să abordăm problema organizării producției textile cu o completă Pozitie noua concentrându-se pe inovație și relevanță. Ce puncte trebuie luate în considerare la creare propria întreprindere de la zero? Factori cheie sunt:

- Organizarea departamentului de proiectare. V lumea modernă fără munca acestor specialiști nu se poate face. Una dintre principalele condiții pentru cererea mare pentru produsele companiei dumneavoastră va fi relevanța și originalitatea designului țesăturilor. Mai mult, dezvoltarea noilor colecții de textile ar trebui să fie efectuată în mod regulat, și nu o singură dată. Prin urmare, fabrica/fabrica trebuie să aibă neapărat propriul departament cu un grup de designeri care lucrează împreună și sub conducerea proprietarului său.

- Organizarea producției directe. Această problemă nu necesită mai puțină atenție. Unde și de către cine vor fi fabricate țesăturile depinde de disponibilitatea unei investiții suficiente. Așadar, unii antreprenori își creează propriul magazin de producție de la zero, alții plasează comenzi pentru modele finite între muncitorii la domiciliu. În plus, mulți producători de țesături din Rusia își plasează producția în fabrici chineze (datorită disponibilității forței de muncă ieftine și a echipamentelor tehnice bune).

- Pentru a vă organiza propria producție textilă, trebuie să obțineți un certificat adecvat pentru produsele dvs., să vă gândiți și să planificați tehnologia de fabricare a țesăturilor, să achiziționați echipamente moderne și să angajați personal (de la tăietori și croitoreși până la un contabil).

- Pentru vânzarea produselor, va fi necesar să ne gândim la transportul acestora. Dacă întreprinderea este mare, atunci veți avea nevoie de propria flotă. Fabricile/magazinele mici pentru producția de textile folosesc serviciile unor companii terțe.

- Ca orice activitate comercială, afacerea cu textile necesită publicitate. Ar trebui să existe mai multe canale eficiente: propriul site pe internet, blocuri de publicitate în reviste de specialitate, propriile broșuri cu mostre de țesături. Un plus bun (și chiar obligatoriu) va fi participarea la expozițiile organizate pentru reprezentanții acestui segment de piață. Acest lucru vă va permite să faceți contacte utile în domeniul dvs., să extindeți reprezentanțele și lanțuri de magazine pentru o distribuție mai eficientă a produselor.

Toate aceste puncte sunt importante și, în plus, pași obligatorii în construirea unei producții textile cu adevărat de succes în Rusia modernă. Niciuna dintre ele nu poate fi neglijată dacă doriți cu adevărat să organizați o afacere extrem de profitabilă, care nu numai că poate supraviețui, ci și funcționa eficient pentru o lungă perioadă de timp.

Tehnologia de producție a textilelor și tipurile de țesături

Mai sus, am examinat principalele probleme care sunt importante pentru fiecare antreprenor care decide să se angajeze în afacerea cu textile în Rusia. Acum să ne oprim mai în detaliu asupra fabricării efective a țesăturilor. Acest proces include alegerea sortimentului, tehnologia de producție în sine și echipamentul necesar pentru implementarea acestuia.

Tipuri de țesături și caracteristicile acestora

Toate textilele existente sunt împărțite în tipuri mari și mai mici. În general, țesăturile pot fi împărțite în naturale și chimice. Primele pot fi de origine vegetală - bumbac, in, iută etc., iar animale - mătase, lână etc. Cele din urmă se împart în sintetice, artificiale și minerale.

Țesături naturale de origine vegetală

Țesăturile de bumbac sunt realizate dintr-un amestec de bumbac și alte fibre. Această categorie este foarte comună și are cea mai mare cerere pe segmentul materialelor naturale. Ele diferă în funcție de densitate și tip. Acesta este binecunoscutul denim, calicot grosier, chintz, pânză, batiste și altele. Fibra de in este mai puțin elastică decât bumbacul. Țesăturile realizate din acesta au o suprafață aspră și o structură mai rigidă, iar producția lor este mai scumpă.

Materiale textile de origine animală

Baza producției de mătase este viermele de mătase. Acest tip de material textil se caracterizează prin elasticitate și rezistență și, prin urmare, este foarte solicitat în producție. Este folosit pentru a obține materiale precum catifea, satin etc. Producătorii ruși, de regulă, iau lână de oaie pentru fabricarea țesăturilor de lână. Reține bine căldura, nu absoarbe mirosurile și umezeala, nu se șifonează bine.

țesături chimice

Fibrele artificiale sunt, de asemenea, utilizate pe scară largă în industria textilă modernă. Țesăturile de viscoză și acetat sunt ușoare și netede, au un aspect atractiv și proprietăți igienice bune. Materialele din poliamidă sunt durabile, rezistente la uzură, dar absorb grăsimea și resping umezeala și, prin urmare, nu sunt igienice. Poliesterul este la mare căutare, deoarece este folosit pentru producția de îmbrăcăminte.

Tehnologia producției textilelor

Momentul cheie care determină întreaga producție de textile și organizarea proceselor sale individuale este etapa în sine de fabricare a țesăturilor. Acesta constă din câțiva pași de bază, pe care îi vom analiza acum:

- Instruire. Obținerea firelor din fibre prin prelucrarea lor - slăbirea, țesutul, pieptănarea.

- Filarea fibrei dure. Un fir textil este obținut din fibre de bumbac disparate.

- Producția directă de țesătură pe războaie.

- Procedura finală de finisare. Ca urmare a acestei etape, țesătura dobândește proprietăți precum rezistența, moliciunea, netezimea, impermeabilitatea și altele.

Aceasta este o descriere generală, iar fiecare dintre pașii de mai sus are propriile sale nuanțe.

Echipamentul necesar

În același timp, un număr mare de echipamente diferite sunt implicate în procesul de fabricare a țesăturilor la toate etapele. Din obligatoriu pentru organizarea unui proces de producție cu drepturi depline, putem distinge:

- mașină de mișcare;

- război de ţesut;

- mașină de bobinat bătătură;

- mașini de bobinat și mașini automate;

- mașină de urzeală;

- mașini de șlefuit;

- gătite de lipici;

- mașini de perforat;

- mașini de înnodat.

După cum puteți vedea, lista de echipamente este impresionantă. Prin urmare, o producție textilă pe deplin funcțională necesită o suprafață mare, mai multe depozite (pentru materii prime și produse finite), precum și un număr suficient de angajați care să o deservească și să organizeze un management eficient.

Concluzie

Până în prezent, piața de textile se dezvoltă într-un ritm destul de bun - cel puțin 25% pe an. Această nișă are nevoie în continuare de antreprenori competenți și investiții mari pentru a organiza echipamente moderne și aceeași abordare a implementării producției.

Producția de textile este o afacere foarte profitabilă în Rusia și va continua să fie așa în următorii 7-10 ani și, eventual, mai mult. Dacă nu v-ați hotărât asupra segmentului de investiții de capital și de organizare a afacerilor, atunci acum este momentul să intrați pe piața textilă.