Sistem de producție Rosatom 5s. Sistemul de producție al lui Rosatom

Sistemul de producție Rosatom este un program de îmbunătățire a performanței tuturor Procese de producțieîn industria nucleară rusă. A fost dezvoltat ținând cont de binecunoscuta experiență a companiei japoneze Toyota Production System și se bazează pe sistemul Kaizen. Implementarea sistemului se bazează pe principiile lean manufacturing și se bazează pe dorința de a reduce timpul ciclului de producție prin eliminarea pierderilor.

În urmă cu 1,5 ani, a fost înființată Direcția de Dezvoltare a RPS. Astăzi, există aproximativ o sută de întreprinderi în industrie în cadrul implementării RPS, care include Centrul Științific de Stat al Federației Ruse - IPPE.

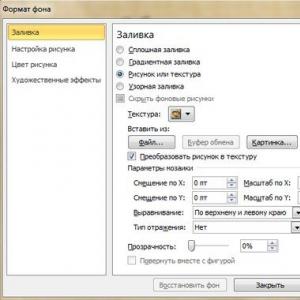

Lecția 5C are ca scop îmbunătățirea locurilor de muncă, astfel încât personalul să poată lucra cel mai eficient, ținând cont de confortul și siguranța operațiunilor.

Prima zi de formare a început cu o bază teoretică - filozofie sistem de producereși instrumentul SRP 5C au fost prezentate sub formă de prezentări cu exemple ilustrative. Dar partea principală a instruirii este practică, aplicarea cunoștințelor dobândite direct pe locul de producție.

Sistemul 5C este un set de măsuri organizatorice și tehnice pentru organizarea rațională a locurilor de muncă, asigurarea siguranței muncii, creșterea productivității muncii și îmbunătățirea calității produselor. Sistemul și-a luat numele de la primele litere ale cinci cuvinte rusești: sortați, păstrați ordinea, păstrați curat, standardizați, îmbunătățiți.

Lean manufacturing este un concept de management al instituțiilor bazat pe urmărirea constantă a eliminării deșeurilor. În domeniul asistenței medicale, implică participarea la procesul de optimizare a tuturor angajaților instituțiilor sanitare, precum și concentrarea maximă asupra pacientului.

Acest lucru va optimiza procesele și va reduce pierderile, crescând astfel disponibilitatea și calitatea îngrijirii. îngrijire medicală populatia. În articol, puteți descărca un plan de probă gata făcut pentru implementarea tehnologiilor slabe.

↯ Mai multe articole în jurnal

Implementarea unui sistem lean manufacturing

Guvernul a aprobat planul final de creare a unui nou model pentru ambulatoriu institutii medicale. Scopurile sale sunt reducerea cozilor, timpul de programare la un specialist și calendarul examinărilor medicale în policlinici.

Proiectul este de așteptat să îmbunătățească calitatea livrării servicii medicaleși satisfacția generală a pacientului cu performanța unităților de îngrijire a sănătății.

Toate acestea pot fi realizate prin utilizarea sistemului 5C în asistența medicală. 5S va permite:

- redistribuirea sarcinii între medici și personalul paramedical;

- optimizarea „logisticii pacienților”;

- trece la documentația electronică.

Se vor crea condiții confortabile pentru pacienți în așteptarea unei întâlniri cu un specialist, iar examinările preventive și examinările medicale se vor desfășura după principiul „un flux continuu de pacienți cu un timp standard pentru programarea unei singure persoane”.

Cronologia proiectului

Proiectul este conceput pentru 6 ani - până în 2023. În 2018-2019 va fi lansat un experiment, la care vor participa 155, respectiv 195 de instituții medicale. Vor începe să funcționeze conform modelului descris mai sus. Până în 2022, aproximativ 4.000 de policlinici din toată țara vor trece la noua schemă de activitate.

Deja până anul viitor, 50% din policlinici vor avea măsuri de răspuns adaptate la abaterile de la timpii de așteptare pentru asistență, până în 2020 același lucru urmând să se întâmple în 75% din unitățile sanitare, până în 2022 - în 95% din organizațiile medicale.

↯ Clinica de îngrijire: 5 greșeli ale instituțiilor medicale- uitați-vă în revista „Medic șef adjunct”.

Probleme cu care te vei confrunta

În tranziția la tehnologiile slabe, instituțiile medicale se confruntă inevitabil cu dificultăți. Revista „Deputy Chief Medical Officer” a numit cele mai frecvente 5 probleme:

- Salariu scăzut și plan financiar;

- Există mai multe conflicte cu pacienții;

- Confuzie în funcționalitate;

- Pacienții sunt mulțumiți, dar calitatea recepției a scăzut;

- Este greu să găsești un echilibru.

În articol, un specialist de la Ministerul Sănătății a arătat ce trebuie făcut pentru ca sistemul 5C să funcționeze fără defecțiuni:

Descărcați liste de verificare

Cinci pași către o organizare rațională a spațiului de lucru al medicului

Astăzi există un instrument care vă permite să organizați spațiul de lucru în cabinetul medicului, conform cerințelor Ministerului Sănătății. Se numește Lean Management 5C.

Esența sa este alcătuită din 5 principii care încep cu litera C:

- fel;

- mentine ordinea;

- păstra curat;

- standardiza;

- îmbunătăţi.

Sistemul 5C în medicină nu este doar estetic la locul de muncă dar și o modalitate de a face mai mult și de a obosi mai puțin la serviciu. În plus, este și siguranță - atunci când puneți lucrurile în ordine în birou, se întâlnesc cel mai adesea multe defecțiuni tehnice - fire goale, echipamente care curg, etc.

Într-o încăpere prost concepută din punct de vedere al ergonomiei, te poți răni cu ușurință sau, prinzând de un obiect ascuțit, poți rupe hainele.

Algoritm pentru implementarea unui sistem 5C în asistența medicală

Principii de bază și etape de implementare a 5C într-o unitate medicală:

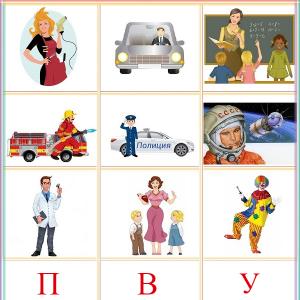

Pasul 1. Sortați

În această etapă, toate articolele inutile trebuie separate de cele necesare. Toate articolele de la locul de muncă sunt împărțite după următorul principiu:

- inutil (utilizat mai puțin de 1 dată pe an sau nu este folosit deloc, marcat cu etichete roșii);

- inutil urgent (utilizat periodic, marcat cu etichete galbene);

- necesar (utilizat în lucrare în mod constant, marcat cu etichete verzi).

Pasul 2: Păstrați lucrurile organizate

Pentru fiecare lucru de care este nevoie Munca zilnica, determină-ți locul. Trebuie să urmați următoarea secvență:

- amenajarea mobilierului și a raftului;

- instalarea echipamentelor de birou;

- plasarea documentelor.

Dacă este nevoie de mai mult de 30 de secunde pentru a căuta un articol, trebuie să-i reconsiderați locația. Este puțin probabil să reușească prima dată - este nevoie de timp și efort pentru a rezolva în mod optim această problemă. Trebuie să încercați mai multe opțiuni pentru aranjarea mobilierului.

Schema interactivă a fost/a devenit

Pasul 3: Păstrați-l curat

Sistemul 5C în asistența medicală necesită ca mobilierul și echipamentele să fie păstrate în ordine și curate. Este necesar să curățați echipamentul, firele, ventilatorul, prelungitoarele, podeaua de praf și murdărie. Identificați sursele de contaminare în cabinetul medicului, eliminați-le.

Pasul 4: Standardizați

Toate soluțiile dezvoltate în timpul implementării pașilor anteriori ar trebui să fie fixate sub forma unui standard. Al patrulea și al cincilea pas sunt conceputi pentru a înregistra tot ceea ce a fost realizat. Cel mai dificil lucru în aceste etape este să te gândești la scheme vizuale și memorii. Jurnalul „Sănătate” a oferit soluții gata făcute.

Analiza costurilor la implementarea unui sistem lean manufacturing

Lean manufacturing se bazează pe reducerea oricăror costuri și concentrarea resurselor pentru a crea valoare pentru consumator. Analiza costurilor în raport cu sectorul sănătății poate fi efectuată folosind clasificarea lui J. Womeck și D. Jones, propusă la sfârșitul secolului trecut.

Tipuri de costuri:

- Cantitate excesivă de muncă pentru atingerea obiectivelor (reciclare):

- efectuarea de proceduri de diagnosticare nerezonabile;

- reintrari;

- realizarea de copii ale documentelor.

- Rezerve în exces:

- Bani;

- medicamente;

- produse medicale;

- consumabile;

- inventar și unelte.

- Costuri suplimentare pentru timp:

- șederea îndelungată a pacientului pe lista de așteptare;

- asteptarea colegilor de catre personalul medical al caror ajutor este necesar pentru efectuarea cutare sau cutare manipulare;

- o perioadă lungă de timp din momentul în care pacientul contactează pacientul până la stabilirea diagnosticului final;

- timpul petrecut de personalul medical pentru intocmirea si redactarea rapoartelor.

- Mișcarea inutilă în cadrul instituției:

- îndepărtarea birourilor;

- amplasarea neconvenabilă a echipamentelor și instrumentelor.

- Prelucrarea excesivă a informațiilor:

- interogarea repetată a pacientului;

- re-colectarea istoricului medical.

- Dezavantaje la locul de muncă:

- încrucișarea și amestecarea fluxurilor de pacienți;

- încălcări în efectuarea documentației medicale.

- Utilizarea nerezonabilă a personalului:

- dublarea sarcinilor lucrătorilor medicali medii și juniori;

- potențialul nerealizat al personalului.

După aceea, repartizarea costurilor se realizează în funcție de gradul de importanță și semnificație. În acest caz, de regulă, se utilizează metoda evaluărilor individuale ale experților pe o scară de 10 puncte, urmată de transferul la valori medii.

Mulțumim Departamentului de Comunicații Publice al SA „PO ECP” pentru furnizarea acestui material.

Un exemplu în acest sens poate fi proiectul RPS al specialiștilor Laboratorului Central al Laboratorului Elena Kozets și Pavel Shport - un inginer de metode fizice și chimice de analiză Elena Kozets și un inginer de instrumentare și control Pavel Shport în cadrul Școlii de Dezvoltare Corporativă a propus un proiect care vizează o rapidă și eficientă implementarea sistemului 5C în diviziile de birouri ale întreprinderii.

Astăzi, unul dintre principalele instrumente RPS este sistemul 5 S. Probabil că toată lumea a auzit despre acest sistem la Uzina Electrochimică. Include cinci componente. Primul dintre ele este „Sort”, în timp ce scăpa de tot ce nu este necesar. Punctul doi: „Păstrează ordinea” – fiecare lucru mic ar trebui să-și cunoască locul, unde poate fi găsit, fără a pierde timpul și fără a face mișcări inutile. A treia regulă este „Păstrați locul de muncă curat”. Desigur, totul ar trebui să fie în stare bună și pregătit pentru lucrări ulterioare. Al patrulea „C” - „Standardizarea procedurii de menținere a curățeniei și ordinii”. Și în sfârșit, al cincilea - „Îmbunătățiți ordinea, stimulați-i menținerea”.

Introducerea în masă a sistemului a început la întreprindere în 2013, dar a acoperit în principal atelierele de producție. Pe parcursul anului 2016, specialiști din cadrul departamentului de cercetare și control al producției, împreună cu departamentul de protecție a muncii, au evaluat nivelul de dezvoltare a sistemului 5C în diviziile companiei. Este de remarcat faptul că nu a mai rămas o singură unitate de producție la care punctajul ar fi mai mic de 4 puncte (din 5 posibile). Iar laboratorul central al fabricii poate fi numit o unitate exemplară pentru implementarea 5C.

Până în prezent, sistemul 5C a fost implementat pe deplin în producție și este acum menținut la nivelul corespunzător și îmbunătățit. Următoarea etapă este introducerea 5C în birou.

Cum ar trebui să arate un sistem 5C într-un birou?

A reduce risipa de birou înseamnă a elimina tot ceea ce se adaugă la timpul, capitalul și resursele necesare pentru a face treaba. Acest proces este aplicabil la nenumărate probleme. Este posibil să se reducă semnificativ costul banilor și al timpului prin eliminarea treptată a numeroaselor pierderi mici, cum ar fi reprelucrarea și corectarea, așteptarea, mișcările inutile, procesarea excesivă, timpul de nefuncționare a echipamentului, inventarul în exces și altele.

A fost:

A devenit:

Care sunt principalele probleme aici? Prima problemă este lipsa de motivație a angajaților și a managerilor acestora. Al doilea este o înțelegere insuficientă a de ce, cum și ce trebuie făcut. Și de aici urmează a treia problemă - rata scăzută de implementare a sistemului. În principiu, muncitorii din producție au avut aceleași probleme în urmă cu trei ani. Dar, din fericire, folosind experiența implementării sistemului 5C în producție, poți ține cont de toate aceste neajunsuri pentru ca procesul din birou să meargă mai rapid și mai eficient.

Eu însumi am trecut deja prin toate etapele de implementare în ultimii trei ani. Am văzut ce probleme apar, - spune Pavel Shport, coordonatorul implementării sistemului 5C la ECP. - Când veniți la unitate, auziți adesea că totul funcționează bine acolo și că nu sunt necesare sisteme noi. Cu toate acestea, după trei ani, atitudinile față de sistem s-au schimbat. Oamenii și-au dat seama că funcționează și ajută, a existat un interes. Prin urmare, prima noastră prioritate este să stârnim interes în rândul lucrătorilor de birou.

Așadar, primul pas este selectarea locurilor de muncă pilot (săli de lucru) și aducerea acestora la o stare ideală conform sistemului 5C. Implementarea ulterioară în alte divizii se va baza deja pe exemplul celor pilot, pe exemplul acelor trăsături pozitive ale lucrării care vor apărea în ele. Se vor crea materiale vizuale pentru aplicarea sistemului adaptat specificului întreprinderii noastre.

Este dificil să vorbim despre momentul implementării în acest moment. Dar principalul este că lucrarea a început deja, proiectul a primit sprijinul conducerii. Până în prezent, se iau măsurile tehnice necesare pentru a forma o echipă, a efectua diagnostice și a identifica domeniile cheie ale proiectului. Autorii ideii speră că planul va fi realizat anul acesta.

Olga BELYANTSEVA, fotografie prin amabilitatea lui Pavel SHPORT

Instrucțiuni tipice, șabloane și algoritmi pentru implementarea sistemului 5S pot fi găsite în

Vă aducem în atenție un interviu cu Sergey Obozov, unde vorbește despre originile sistemului de producție Rosatom, dă comentarii cu privire la obiectivele și caracteristicile procesului de implementare a RPS.

Uită-te la sfârșitul articolului primă— reportaj video „Managementul eficienței producției. Rolul sistemului de producție Rosatom”.

- Serghei Alexandrovici, ce este AKP și de unde a venit?

– Sistemul de producție Rosatom (RPS) ca sistem nu a fost inventat sau împrumutat de la alte țări și companii. RPS este o viziune completă din punct de vedere logic, stabilită într-un context modern management eficient Procese de producție.

RPS este succesorul organizării științifice a muncii, producției și managementului (NOTPiU) și dezvoltărilor Minsredmash, datorită cărora industria noastră a reușit să obțină o creștere multiplă a productivității muncii. În plus, RPS include și a adaptat industriei noastre cele mai bune realizări și instrumente de la alte platforme metodologice moderne.

Sistemul de producție al lui Rosatom (RPS) reprezintă metode, ideologii și instrumente specifice pentru îmbunătățirea eficienței producției și managementului activităților Corporației de Stat Rosatom și ale întreprinderilor care fac parte din corporația de stat.

Sistemul de producție Rosatom (RPS)- un complex industrial integrat metodic de procese de producție interconectate în care activitățile care nu creează valoare sunt minimizate ca urmare a îmbunătățirilor consecvente folosind principii, reguli, instrumente și metode.

Chiar înainte de revoluție, Școala Tehnică Imperială (acum Universitatea Tehnică de Stat Bauman din Moscova) a dezvoltat metoda rusă de predare a abilităților practice. La fabricile din Rusia, sistemul Taylor a început să fie utilizat pe scară largă. Revoluția a dat impuls dezvoltării unei abordări integrate a organizării muncii, a utilizării raționale a resurselor.

Cunoscutul om de știință Kerzhentsev consideră timpul cea mai importantă resursă și în 1923 creează liga „Timpul”. Orarul timpului de lucru și analiza consumului acestuia sunt introduse peste tot. Organizatorul, omul de știință și poetul Aleksey Kapitonovich Gastev la sfârșitul anilor 20 și începutul anilor 30 a creat Institutul Central al Muncii, unde a cercetat operațiunile de muncă și le-a raționalizat. Se creează un model de pregătire continuă pentru munca rațională. Vorbim despre formarea în masă a muncitorilor calificați.

Apoi, deja în anii 1960, a apărut subiectul „Minsredmash și NOTPIU”. Organizarea științifică a muncii, producției și managementului, care a fost introdusă în anii 60 în Minsredmash, a dat o creștere multiplă a productivității muncii.

Pe lângă experiența sovietică, am atras cea mai bună experiență străină, care și-a demonstrat eficacitatea. În primul rând, acesta este sistemul de producție Toyota și alte sisteme de producție bazate pe A se sprijini.

- Spune-mi, ce anume a fost luat din sistemul sovietic de NOT în AKP?

- Să începem cu faptul că experiența japoneză, aceeași „Toyota” se bazează în esență pe NU nostru intern. Include totul - de la organizarea rațională a locului de muncă, pentru a exclude mișcările inutile și orice fel de pierdere, până la ergonomie, adică cea mai corectă în ceea ce privește comoditatea și organizarea rațională a echipamentelor și a locurilor de muncă.

Totul a fost în istoria lui NOT. Experiența dobândită în Rusia a fost studiată în mod activ, inclusiv de către oamenii de știință occidentali. Unul dintre asociații lui Taylor, Gilbrett a recunoscut: „Rușii sunt mai adânci decât noi în NU. Metodele originale rusești erau cu două decenii înaintea Occidentului!

De exemplu, conform tehnicii de așezare a cărămizilor dezvoltată la CIT, rușii au fost de trei ori înaintea omologilor lor americani care au lucrat după metoda Taylor-Gilbrett.

Experiența internă a fost apoi publicată în reviste de organizare științifică a muncii în străinătate, inclusiv în Germania, care la acea vreme era una dintre cele mai avansate în domeniul implementării NOT. Se spunea că experiența sovietică în organizarea științifică a muncii merita studiată cu multă atenție. Rezultatele au fost într-adevăr foarte impresionante pentru vremea respectivă.

- În ce industrii au fost implementate aceste sisteme?

Acest sistem a fost implementat peste tot. A fost promovat și implementat nu numai la întreprinderile de construcții de mașini, ci și în activitățile de birou, în activitățile ministerelor și în construcții.

Nota lui Gastev „Cum să lucrezi” este cunoscută pe scară largă - acestea sunt așa-numitele 16 testamente, dintre care multe le folosim acum în RPS.

Metode similare au fost apoi introduse în toate celelalte industrii. În special, mișcarea Stahanov a fost o continuare ulterioară. În ciuda faptului că realizările lui Stahanov și ale brigăzii sale s-au bazat pe propagandă, s-a dovedit a fi o mișcare de propagandă puternică și și-a avut efectul.

- Unul tăia cărbune, dar trei îl ajutau.

- Asta e corect. El și echipa sa au fost eliberați de toate lucrările auxiliare și așa mai departe. Dar, cu toate acestea, abordarea în sine, însăși dorința de a crește eficiența muncii și de a obține cea mai mare productivitate posibilă în fiecare domeniu specific, a dat roade.

Mișcarea stahanovită și-a avut efectul și, în întreaga țară, productivitatea muncii s-a dublat în acel moment. Acestea sunt rădăcinile noastre, istoria noastră.

Chiar și în acei ani, japonezii și americanii au studiat cu atenție experiența sovietică, au luat mult din ea și au reușit să dea impuls pe această bază. dezvoltare ulterioară sisteme de organizare a muncii. Noile lor modificări au apărut, mai întâi s-au întâmplat în Est, în Japonia, apoi au revenit în Vest, în SUA. Mai mult, japonezii, așa cum sună paradoxal, au fost predați imediat după război de oamenii de știință americani - Deming și Juran.

Au apărut sisteme de producție precum Toyota Production System, care s-au extins apoi în fabricile de automobile americane și în alte industrii din întreaga lume. Japonezii au fost primii care au sintetizat tot ceea ce fusese dezvoltat înaintea lor și au reușit să dezvolte în continuare ideile predecesorilor lor. Rezultatul nu a fost doar un set de anumite instrumente, ci o întreagă filozofie a relațiilor de producție în orice fel de industrie, în orice fel de producție.

Acum, Rosatom, de fapt, se întoarce la rădăcinile noastre. Asemenea teze ale lui Gastev precum „Putem pune problema creării unui anumit tip de aptitudine psihologică și biologică generală a lucrătorului pentru îmbunătățirea continuă” și „Sarcina... de a auzi în mod constant apelul pentru îmbunătățirea continuă” au devenit direct baza unei astfel de teze. un concept japonez ca „kaizen”, iar acum îl punem la baza sistemului de producție Rosatom.

Dar au existat încercări de a folosi experiența internă a NOT în industria noastră înainte. Gastev a fost împușcat în aprilie 1939, iar mișcarea NOT nu s-a dezvoltat de mult la noi. În anii 1960, Minsredmash a ridicat din nou această problemă, datorită căreia a fost posibilă creșterea semnificativă a productivității muncii în industria nucleară în ansamblu.

Rosatom face acum o nouă încercare, dar la o scară mult mai mare și ținând cont de greșelile organizatorice ale vremii. Și una dintre concluziile pe care le-am făcut, studiind experiența Minsredmash din anii 60, este că lucrătorul șef de producție ar trebui să fie responsabil de RPS la întreprinderi, iar prima persoană ar trebui să supravegheze. Această structură organizatorică funcționează în prezent în corporația de stat.

Nu putem să nu punem o întrebare. Din punct de vedere formal, RPS a venit la Rosatom prin Japonia. Japonezii și-au folosit sistemele de producție la Fukushima?

– Japonezii au o experiență impresionantă care trebuie studiată și adoptată. Sunt conștient de cum sună aceste cuvinte pe fundalul evenimentelor recente, dar există un fapt incontestabil - Japonia este unul dintre liderii mondiali în domeniul energiei nucleare și o țară care oferă timp record pentru construcția unei unități nucleare. în 37 de luni de la primul cub de beton până la pornirea puterii.

Acest record a fost stabilit la a șasea unitate de putere a CNE Kashiwazaki-Kariwa. Mai mult, în această realizare au folosit experiența noastră - aceasta este experiența construcției în serie a CNE Zaporizhzhya.

Accidentul de la Fukushima a început ca un dezastru natural. Cursul de desfășurare a accidentului de astăzi este destul de cunoscut, este descris, printre altele, în publicația dumneavoastră. Fukushima va schimba multe lucruri, dar, în primul rând, într-un alt domeniu - în zona viziunilor globale asupra problemelor de securitate. Dacă mai devreme mulți se bazau pe abordări probabilistice, astăzi trebuie să operăm în termeni de fiabilitate absolută.

Sisteme de producție, fie că este Toyota sau oricare altul companie mare vizează faptul că calitatea este stabilită în procesul însuși. Iar calitatea aici este înțeleasă nu doar ca întrebări legate de proprietățile pur de consum ale produsului, ci ca o abordare integrată. Produsul creat este considerat într-un complex, inclusiv din punct de vedere al siguranței.

Acele noi cerințe de siguranță care vor apărea ca urmare a Fukushima vor fi stabilite în centralele nucleare pe tot parcursul ciclu de viață acest obiect. Nu numai în etapa de construcție, ci și în etapa de proiectare și chiar de dezvoltare a conceptului.

Dacă acest lucru se face eficient, dacă ideologia sistemului de producție Rosatom este aplicată pe deplin, și asta se va întâmpla! - apoi, pe tot parcursul ciclului de viață al unei centrale nucleare, instalația va fi stabilită prin îndeplinirea inevitabilă a cerințelor de siguranță deja în noile condiții.

Nu văd nicio contradicție aici. Sistemul de producție al lui Rosatom contribuie la soluția cea mai eficientă a oricăror probleme dacă este aplicat în totalitate. În special, problemele de fiabilitate și siguranță sunt și în domeniul de activitate al RPS.

A doua etapă de implementare

- Urmatoarea intrebare. Ei bine, ne-am dat seama ce este RPS și în ce scop este introdus în Rosatom?

– În ceea ce privește strategia pentru următorii ani, Rosatom State Corporation se poziționează ca lider tehnologic global în domeniul tehnologiei nucleare. Scopul este foarte ambițios, termenele sunt extrem de strânse. Trebuie depusă multă muncă pentru a atinge obiectivele stabilite.

Rosatom, în virtutea sa dezvoltare istorica a fost creat în acele condiții în care problemele economice nu erau prioritare, erau cu totul alte scopuri și alte sarcini.

Termenele - da, au fost. Era necesar să rezolvăm problema asigurării securității nucleare a statului nostru în doi-trei ani, adică să creăm un scut nuclear. Această sarcină a fost finalizată cu succes. Dar problemele economice legate de eficiența și activitățile Minsredmash și ale industriei nucleare în ansamblu nu au fost o prioritate.

Acum lumea s-a schimbat, s-au schimbat condițiile. Rosatom ar trebui să devină lider mondial în tehnologia nucleară. Pentru a rezolva aceste probleme deja în condiții noi, sunt necesare metode noi, sunt necesare abordări noi și problema cheie este o chestiune de eficienta.

În consecință, sistemul de producție al lui Rosatom vizează tocmai obținerea unei eficiențe maxime în toate tipurile de activități ale corporației noastre diversificate. Repet - sub toate formele, de la medicina nucleara la generarea de energie electrica.

Mai mult, Rosatom nu ar trebui să fie doar eficient. Trebuie să fie competitiv cu principalii jucători ai lumii, inclusiv în ceea ce privește inovația.

Prin urmare, este greșit să neglijăm experiența colegilor străini care au obținut succes într-un anumit domeniu de activitate. Și Rosatom absoarbe toată experiența străină în îmbunătățirea eficienței activităților sale, dar se bazează în primul rând pe rădăcinile interne.

– De unde mai exact începe implementarea RPS?

– Sistemul de producție al lui Rosatom a început să fie implementat în 2008. Primele locații pilot au fost fabrica de mașini din Elektrostal și ZIO Podolsk.

- Aia este intreprinderi de constructii de masini. Unul dintre ei produce ansambluri de combustibil, celălalt, respectiv, lucrează cu generatoare de abur și alte echipamente grele.

– Atât acolo, cât și acolo, introducerea RPS și-a demonstrat eficacitatea. Are loc o creștere a productivității muncii, o scădere a costului de producție, o reducere a timpului de fabricare a produselor.

Pot da un exemplu de sudare MCP la a patra unitate de putere a NPP Kalinin, când a fost posibil să se reducă ciclul de sudare MCP de la 255 de zile la 127 de zile tocmai datorită utilizării instrumentelor RPS.

- Unde a fost gătit? În Podolsk?

- Nu. Era deja gătit la fața locului. Acesta este un alt exemplu de implementare a RPS pe lângă primele două menționate.

Dacă memoria îmi este bine, atunci în 2010, prin RPS au fost implementate cu succes 54 de proiecte. În prima etapă de implementare, au fost selectate site-uri pilot la un număr de întreprinderi. Acum vine a doua etapă, când sistemul va fi implementat în principalele lanțuri de producție ale întreprinderilor. Trecem de la implementări de testare, de probă la o implementare cu drepturi depline a RPS.

Sistemul și-a dovedit deja eficiența și a adus și un anumit efect economic, deși, după cum înțelegeți, nu este întotdeauna ușor să îl măsurați în timpul implementărilor pilot.

În ordinea ilustrației. De exemplu, într-un atelier la o anumită întreprindere, zona de producție a fost redusă la jumătate din cauza plasării raționale a echipamentelor sau a modificării aspectului acestuia. Cum se calculează efectul economic în acest caz?

Atelierul este pe jumătate gratuit, dar continuă să fie încălzit și întreținut. Întreprinderea poate fi închisă și este imposibil să lași chiriașii să intre în zona eliberată. Este destul de dificil de calculat aici efectul implementării.

Totuși, am anumite numere. Pentru acele proiecte pilot pe care le-am implementat în prima etapă, efectul a fost obținut, în total, aproximativ 3 miliarde de ruble.

- Este pentru două întreprinderi? Elektrostal și Podolsk?

- Nu. După cum spuneam, în total, la prima etapă, au existat 54 de proiecte pilot pentru implementarea Sistemului de producție Rosatom la 51 de întreprinderi. Ne-au dat un efect cumulat de aproximativ 3 miliarde de ruble. Prin comparație, acestea reprezintă de peste 30 de ori costurile asociate implementării unui sistem de producție.

- O întrebare despre o anumită întreprindere, despre Podolsk. Unde mai exact la ZiO „Podolsk” a fost implementarea RPS? În ce zonă anume?

– La uzina ZiO Podolsk, sistemul a fost implementat la locul de fabricare a modulelor generatoare de abur. Înainte de implementare, productivitatea era de două bucăți pe lună. În octombrie 2009, adică la mai puțin de un an de la începerea implementării, productivitatea a ajuns la trei bucăți pe lună. Acum am ajuns la cifra de cinci bucăți pe lună.

- Acestea sunt module pentru generatoare de abur pentru...

- ... pentru BN-800, reactorul preferat al publicației tale.

– Câte module au fost lansate în total?

- Înainte de apariția RPS, au fost produse 72 de piese în 41 de luni. După implementare - aceleași 72 de piese au fost realizate în 18 luni. Există o reducere a timpului de producție.

Zona de producție pentru știfturi pentru unitățile reactoare BN-800 în magazinul nr. 33. În 2008, au fost produse două seturi de știfturi pe lună. În octombrie 2009 - trei seturi de știfturi pe lună. În 2010, cinci seturi de știfturi pe lună.

În același timp, s-a înregistrat o scădere de două ori a numărului de angajați față de 2009.

„Oamenii au fost concediați sau...

- Nimeni nu a concediat oameni. S-a înregistrat o reducere a numărului de participanți acest proces mai degrabă decât numărul total de angajați. Oamenii nu au fost concediați, au fost transferați în alte locații de producție.

În același timp, a existat o reducere stoc de depozit. Din 2008 până în 2010, reducerea stocurilor în flux a avut loc de 30 de ori.

Un alt exemplu de la Podolsk. Un site pentru fabricarea de răcitoare de aer în magazinul nr. 16 ZiO "Podolsk". În 2008, au fost produse nouă seturi pe lună. În 2009, am trecut la nivelul de 12 seturi pe lună. În 2010 - 15 seturi pe lună. Durata ciclului pentru fabricarea răcitorilor de aer a scăzut cu 20% până în 2009, cu 25% până în 2010. Stocurile din flux au fost reduse de 25 de ori.

Diferite părți ale AKP

– Întrebarea este, ce s-a schimbat de fapt odată cu introducerea RPS?

– Ideea principală la prima etapă a implementării Sistemului de producție Rosatom este reducerea alt fel pierderi. Adică, acestea sunt mișcări inutile, acestea sunt stocuri inutile și supraproducție de produse, așa cum ne place să spunem, „pentru utilizare viitoare”. Dar aceștia sunt bani înghețați!

Am vizitat recent una dintre întreprinderile noastre - OAO NIKIMT-Atomstroy, așa că sunt pe șantier de câțiva ani, nu „mint”, ci tocmai „rulează” foi de oțel inoxidabil cost total peste 12 milioane de ruble. Și până acum, din păcate, acesta nu este un caz izolat.

RPS distinge șapte tipuri clasice de pierderi. Acțiuni umane inutile, transport suplimentar inutil, risipă de așteptare atunci când o persoană sau un echipament așteaptă să sosească următoarea piesă, inventar în exces (în esență bani înghețați), pași inutile de procesare, rebuturi sau corecții, supraproducție.

Acestea sunt cele șapte tipuri clasice de pierderi. Prin reducerea lor, prin organizare adecvată locuri de munca, datorita amplasarii si dispunerii corecte a echipamentelor si se obtine efectul.

- Și intensitatea muncii oamenilor nu crește în același timp? Povara excesivă asupra oamenilor nu este întotdeauna corectă. Francezii s-au ars de asta.

- În acest caz, vorbim despre munca inutilă a oamenilor. Adică oamenii au muncit, dar au muncit degeaba sau degeaba, adică au făcut pierderi. Îndepărtăm forța de muncă inutilă și o înlocuim cu forță de muncă necesară, utilă, care aduce valoare adăugată produsului.

Din acest motiv, fără modificarea intensității muncii, se produce o creștere a eficienței activității.

– Înțelegem corect că Rosatom, prin implementarea RPS, nu dorește să crească atelierul de lucru, ci, dimpotrivă, să elimine forța de muncă inutilă și inutilă?

- De fapt, exact asta este.

– Ați contribuit la creșterea de câteva ori a ratei de producție a modulelor pentru generatoarele de abur BN-800. A crescut cererea de module?

Subtextul întrebării este clar. Da, dacă construim doar un bloc cu BN, ironia ta are sens. Dar chiar și în cazul BN există și o comandă chinezească pentru două blocuri. Și există o înțelegere că trebuie să fim pregătiți să ocupăm o nișă în piață, să fim pregătiți pentru noi comenzi care vor apărea cu siguranță.

Apropo, după Fukushima, Rosatom are noi oportunități. În timp ce multe țări, inclusiv concurenții Rusiei pe piața nucleară, și-au încetinit activitatea, Rosatom are o „fereastră de oportunitate”. Aceasta este una dintre sarcinile care, printre altele, revin RPS-ului.

- Care este diferența dintre implementarea RPS la diferite întreprinderi ale Corporației de Stat „Rosatom”? Vă prezentăm cum poate fi implementat în fabrică. Dar cum vei implementa RPS-ul în biroul de proiectare? Sau la institutul de cercetare?

– Această întrebare este adesea pusă. Când vine vorba de producția în serie un numar mare produse similare, atunci totul este clar. Există o conductă în care există operații repetitive care pot fi îmbunătățite de la operațiune la operațiune.

În același timp, atât experiența rusă, cât și cea sovietică, precum și experiența colegilor străini, arată că sistemele de producție pot fi implementate nu numai în producția de serie sau în masă.

Sistemul de producție Toyota a fost folosit nu numai în magazine, ci și în etapa de cercetare și dezvoltare. Mai mult, eficiența proceselor de producție a fost stabilită tocmai în etapa de cercetare și dezvoltare.

Designerii au considerat cât de eficientă ar fi producția unui anumit design, a unui anumit produs, adică problemele de fabricabilitate sunt puse în prim-plan chiar și în etapa de formulare a conceptului. O abordare similară a fost în biroul de proiectare al perioadei sovietice, dar cerințele tehnologilor nu au fost întotdeauna respectate cu strictețe. Au fost aduse modificări, inclusiv în ceea ce privește eficiența producției. În etapa de cercetare și dezvoltare, sunt stabilite acele costuri, prețul de cost care va fi atunci produs finitîn timpul producției sale.

După cum arată experiența dezvoltării de noi modele la Toyota, prin utilizarea metodelor de fabricație slabă în cercetare și dezvoltare, acestea sunt capabile să reducă semnificativ timpul de dezvoltare. Să presupunem că există recorduri mondiale pentru dezvoltarea de noi modele și aparțin Toyota, atunci când un nou model este creat în 10-12 luni. În timp ce pe alții intreprinderi straine ciclul de cercetare și dezvoltare pentru dezvoltarea unui nou model durează până la 40 de luni.

Dar nu avem nevoie proiect nou reactor la fiecare 10 luni.

– Dar trebuie să realizăm o reducere a timpului de construcție a blocurilor la 40 de luni pentru a fi competitivi. Și acest lucru va necesita introducerea instrumentelor de sistem de producție, astfel încât în etapa de proiectare, proiectul în sine să includă un timp scurt de construcție.

Același lucru se poate spune despre costul unui obiect pe o piață acerbă de competiție, când coreenii câștigă licitații pentru construcția de noi unități de putere, oferind un preț mic pentru o unitate.

Desigur, în etapa de cercetare și dezvoltare, este necesar să se ia în considerare costul viitoarei unități și construcția acesteia. Acesta este unul dintre aspectele implementării unui sistem de producție în faza de cercetare și dezvoltare.

Al doilea aspect se referă la eficacitatea interacțiunii dintre grupuri de specialiști, designeri și oameni de știință, comunicările acestora între ele. Japonezii au așa ceva ca „obeya” - când toți specialiștii se adună într-o cameră mare și rezolvă împreună problemele. Și adesea designerul rezolvă problemele tehnologilor și invers. Din păcate, nu avem încă o astfel de experiență.

În ciclul de cercetare și dezvoltare, există și lanțuri tehnologice pentru construirea anumitor părți ale unui obiect. Dacă un birou de proiectare dezvoltă un reactor, altul dezvoltă generatoare de abur și un al treilea dezvoltă o turbină, atunci este foarte important ca acestea interacțiune eficientăîntre ei. Pentru a ne asigura că produsul de cercetare și dezvoltare al unui grup de dezvoltatori este realizat exact la timp atunci când un alt grup are nevoie de el. Aceasta este așa-numita metodă „pull” - același instrument al producției slabe.

Organizarea unei interacțiuni clare este una dintre sarcinile sistemului de producție Rosatom în etapa de cercetare și dezvoltare.

– Puteți numi exemple de instituții în care va fi introdus Sistemul de Producție Rosatom?

– Acum vizitez întreprinderile NTK. Au început să lucreze, de exemplu, la NIITFA, la VNIIKhT, la NIIEFA Efremov. În cele din urmă, se presupune că voi vizita toate sau aproape toate întreprinderile STC. Sunt planificate proiecte și produse specifice. Și acestea sunt principalele produse ale dezvoltării diferitelor organizații care fac parte din blocul NTK al corporației de stat. Toate întreprinderile incluse în acest bloc vor fi acoperite de RPS.

– Cum anume poate ajuta RPS institutul NIIEFA?

- Au fost planificate mai multe proiecte. De exemplu, ciclotronii care ajută la diagnosticarea cancerului. Astăzi NIEFA produce două ciclotrone pe an. Până în 2014, institutul va stabili fluxul și va intra în seria de 10 produse pe an. Această sarcină va fi rezolvată folosind RPS.

Următoarele proiecte sunt optimizarea producției de tomografe gamma, acceleratoare terapeutice liniare. Având în vedere o posibilă comandă viitoare, aceasta ar putea fi o serie de 25 de bucăți pe an, fiecare în valoare de un milion de dolari. În plus, NIIEFA participă la proiectul ITER, iar componentele unui reactor termonuclear reprezintă 70% din comenzile institutului. În consecință, RPS va fi și el introdus acolo.

– Ce se va face pentru ca angajații corporației de stat să fie mai dispuși la muncă sistem nou? Vor exista stimulente? Sau va fi la comanda?

– Să începem cu faptul că implementarea RPS arată că atunci când oamenii se familiarizează cu acest sistem de producție, când îi predăm, deja în stadiul de pregătire au o motivație internă de a implementa aceste instrumente în munca lor.

Doar pentru că ascensiunea eficienta proprie inerente naturii omului. Dacă acesta este un angajat conștiincios, se străduiește să se asigure că are ordine la locul de muncă, se străduiește să-și facă treaba mai eficient și eficient. Motivația internă funcționează, iar acesta este principalul lucru.

Totodată, a fost stabilită sarcina – și este deja implementată, în special, în TVEL – de a modifica prevederile existente privind motivarea care sunt adoptate la întreprinderi pentru a ține cont de contribuția fiecărui angajat la dezvoltare. a sistemului de producție al întreprinderii, țin cont de propunerile specifice de îmbunătățiri, pe care le face fiecare muncitor. Astfel de „Reguli privind motivarea pentru RPS” au fost deja implementate într-un număr de întreprinderi ale Grupului de Companii, de exemplu, la CNE Balakovo, VNIINM și altele.

Desigur, vom ține cont de experiența anterioară. În special, cel sovietic, când pentru așa-numitul „ratsuhi” (propuneri de raționalizare) lucrător specific a primit un premiu.

Desigur, acești angajați care sunt interesați de implementarea instrumentelor sistemului de producție Rosatom și care participă activ la programele noastre ar trebui să fie considerați o rezervă de personal în ceea ce privește creșterea carierei lor în întreprindere.

- Ambele sunt importante. Pentru că un lăcătuș bun nu va deveni neapărat un șef bun, dar nu va refuza un bonus bun.

- Absolut. După cum am spus, există experiență în acest tip de activitate. Și acest proces va continua.

PRIMĂ

Raport video de Sergey Obozov „Managementul eficienței producției. Rolul sistemului de producție Rosatom»

Despre autor:

Cap și Editor sef. La Institutul de Studii Strategice Cuprinzătoare, este responsabil de dezvoltarea direcției de publicare - cărți despre lean manufacturing. Predă „lean manufacturing” la Universitatea Politehnică din Tomsk.La CNE Kalinin organizat munca eficienta pentru dezvoltarea Sistemului de producție Rosatom (RPS), implementarea principalilor indicatori ai implementării sistemului este nivel inalt, centrala nucleară corespunde statutului de „RPS-întreprindere”. Această concluzie a fost făcută de comisia de evaluare finală inter pares a calității implementării Sistemului de producție Rosatom, care a avut loc în perioada 16-18 octombrie.

Comisia a inclus specialiști din două filiale ale Rosenergoatom Concern JSC - centralele nucleare Novovoronezh și Smolensk. Oleg Ilyin, inginer principal al Departamentului de dezvoltare RPS al NvNPP, a condus activitatea echipei de experți.

„În timpul auditului, am evaluat arborele obiectivului întreprinderii, relevanța materialelor din centrele de informare ale stației, ateliere și șantiere, am efectuat vizite la atelier și am analizat documentația de reparație, am efectuat o verificare aleatorie a funcționării sistemului 5C la producție și locuri de muncă de birou, precum și proiecte RPS ale întreprinderii și propuneri de îmbunătățiri la fabrică”, a spus Oleg Ilyin.

Printre cele mai bune practici ale NPP Kalinin, experții au remarcat vizualizarea principiilor și instrumentelor RPS, metode de implementare a sistemului 5S în spațiile de birouri și producție, dezvoltare algoritm pas cu pas pregătirea documentelor de raportare pentru fiecare etapă de implementare a proiectelor RPS. Au fost foarte apreciate soluții în domeniul organizării muncii în atelierele atelierului centralizat de reparații. „Conducerea și personalul CNE Kalinin sunt implicate în procesul de găsire și eliminare a pierderilor de producție”, a spus șeful echipei RPPC.

Rezultatul lucrărilor comisiei a fost un memorandum semnat de participanții la audit, care evaluează implementarea principalelor indicatori ai dezvoltării RPS la întreprindere, identifică domenii de îmbunătățire și, de asemenea, formulează recomandări pentru eficientizarea în continuare. dezvoltarea sistemului de producție Rosatom.