In ce unitati este intocmit planul de productie. Program de producere a planurilor de afaceri

Indiferent de tipul de activitate comercială viitoare, baza planului de afaceri este secțiunea de producție a acestuia. Poate fi mai puțin sau mai detaliat, ceea ce este determinat de cunoștințele și experiența practică a compilatorului.

De exemplu, în timpul lichidării fostei societăți, de acolo sunt preluate toate evoluțiile pozitive, care sunt ulterior ajustate ținând cont de greșelile sau omisiunile făcute. Dar cel mai adesea acest articol trebuie să înceapă de la zero.

Ce ar trebui inclus?

Se presupune că industria viitorului activitate economică noul om de afaceri este cunoscut, în caz contrar, va fi nevoie de cel puțin un asistent conștiincios și fidel. Dacă întreprinderea este concepută singură, atunci ar trebui să începem cu o evaluare cuprinzătoare a perspectivelor afacerii pentru următorii câțiva ani. Ca rezultat, o prognoză a cererii de produse sau servicii într-o anumită regiune este compilată și apoi analizată.

Se presupune că industria viitorului activitate economică noul om de afaceri este cunoscut, în caz contrar, va fi nevoie de cel puțin un asistent conștiincios și fidel. Dacă întreprinderea este concepută singură, atunci ar trebui să începem cu o evaluare cuprinzătoare a perspectivelor afacerii pentru următorii câțiva ani. Ca rezultat, o prognoză a cererii de produse sau servicii într-o anumită regiune este compilată și apoi analizată.

Dacă rezultatul analizei este pozitiv, trebuie luată în considerare problema perspectivelor tehnologiei adoptate - ar trebui să fie cel puțin Cu 20-25% mai perfect decât cei mai apropiați concurenți ai săi. Cunoștințele speciale în acest caz cântăresc mai mult decât serviciile firmă de consultanță: este puțin probabil ca autorul planului de afaceri să dezvolte imediat planul întreprinderii ideale cu cea mai mică acuratețe, cel mai probabil consultanții se vor limita la evaluări generale ale gradului de favorabilitate a afacerii.

În același timp, este caracteristic faptul că în aproape toate notele analitice să apară conceptul de evaluare probabilistică („cu o probabilitate de 97% se poate presupune că...”). Trebuie să vă amintiți întotdeauna că șansa de a intra chiar în cei 3% pentru care evaluarea analitică nu a funcționat înseamnă nu doar bani irositi, ci și o întârziere în demararea unei afaceri.

Așadar, propriile cunoștințe, capacități și experiență sunt cele mai sigure condiții pentru un plan de afaceri de succes.

Tehnologia selectată pentru implementare predetermina nevoia de spații pentru instalarea echipamentelor de producție, mecanizare, echipamente de depozit etc. În această problemă, merită să evaluăm atât locația instalațiilor de producție, cât și compoziția acestora.

Infrastructura viitoarei întreprinderi va juca, de asemenea, un rol important. În funcție de principal procese tehnologice va necesita prezența anumitor echipamente de transport și nu numai camioane - mulți oameni de afaceri își măresc prestigiul întreprinderilor datorită livrării comode și rapide a personalului companiei lor la locul de muncă.

Cum puteți simula și optimiza secțiunea de producție folosind un program specializat - vedeți următorul videoclip:

Selectarea principalelor procese tehnologice

Caracteristicile cheie ale alegerii sunt nu numai 20-25% menționat mai sus din perfecțiunea echipamentului, ci și disponibilitatea acestuia și posibilitatea de a-l utiliza în condițiile specifice ale viitoarei întreprinderi. Pentru a face acest lucru, utilizați următoarele surse de informații:

- dislocat specificații echipamente, pentru care este necesară utilizarea informațiilor de pe site-urile web oficiale ale producătorilor, precum și a rezultatelor obiective ale utilizării acestui dispozitiv de către consumatori. Dacă informațiile din sursele primului grup ar trebui considerate mai mult sau mai puțin fiabile, atunci consumatorii individuali ar trebui să fie mai atenți în evaluarea utilității: uneori se folosește o „trișală” pozitivă a recenziilor, care nu sunt întotdeauna corecte la verificare.

- Practic evaluarea muncii celor mai apropiați analogi la întreprinderile de acelaşi profil situate în regiunile învecinate. În același timp, ar trebui evitate excursiile la întreprinderile din apropiere: nimeni nu este mulțumit de potențialii concurenți și, prin urmare, avantajele reale pot fi prezentate ca dezavantaje, iar în cel mai rău caz, accesul poate fi în general închis din diverse motive.

În procesul de luare a unei decizii cu privire la echipamente, aceștia sunt ghidați de următoarele avantaje operaționale:

- Durabilitate(ore de garanție per defecțiune): dacă acest parametru nu se numără printre caracteristicile de bază, acesta poate fi un argument serios împotriva achiziționării acestui echipament.

- Disponibilitatea unei rețele de centre de servicii în regiune: dacă este, atunci problemele de supraveghere a instalării echipamentului achiziționat, precum și întreținerea de rutină a acestuia în perioada de valabilitate, sunt rezolvate automat perioada de garantie Operațiune.

- Gradul de versatilitate a echipamentuluiși capacitatea sa de a efectua o gamă largă de operații. În condițiile de muncă ale unei întreprinderi mici, producția în serie de produse sau prestarea de servicii este adesea destul de scăzută. Pentru ca echipamentul să nu stea inactiv, este logic să îl folosiți în alt scop. Prin urmare, se acordă adesea atenție versatilității circuitului unității și dotării acestuia cu instrumente sau echipamente suplimentare.

- Prezența în proiectarea nodurilor produse de subcontractanți– întreținerea lor de rutină poate fi dificilă dacă nu există un centru de dealer în regiune această întreprindere. Modern mijloace tehnice implică întreținerea de înaltă calitate a unităților, fără de care riscul timp de oprire forțat se transformă în pierderi sesizabile şi pierderea prestigiului întreprinderii nou create.

Nu uitați că secțiunea de producție ar trebui să includă și calculul necesarului pentru cantitatea și dimensiunile standard ale echipamentului de birou necesar.

Facilități de producție: clădiri și spații

După ce au determinat dimensiunile totale ale echipamentului, aspectul tehnologic al acestuia este realizat în conformitate cu cursul procesului tehnologic principal. La elaborarea unei soluții de planificare, se iau în considerare următoarele:

- Producție în flux direct, care exclude buclele și retururile semifabricatului.

- Respectarea standardelor industriale, igienice și de siguranță la incendiu.

- Disponibilitatea zonelor optime pentru depozite: materii prime, interoperaționale și produse terminate.

- Amplasarea tuturor zonelor auxiliare - unități de ventilație, aparate de aer condiționat, dispozitive de alimentare pentru iluminat și încălzire a clădirii, sisteme de alimentare cu apă și canalizare.

Ar trebui elaborat un plan de amenajare a echipamentelor pentru perspectiva unei posibile extinderi a producţiei(de obicei coeficientul suprafețelor de rezervă este luat în limita a 10%).

Ar trebui elaborat un plan de amenajare a echipamentelor pentru perspectiva unei posibile extinderi a producţiei(de obicei coeficientul suprafețelor de rezervă este luat în limita a 10%).

Se caută o cameră adecvată pentru o soluție de planificare gata făcută. Este mai bine dacă are deja sisteme de energie și canalizare încorporate. Cu toate acestea, o serie de purtători de energie (de exemplu, aer comprimat, apă caldă - atât pentru încălzire, cât și pentru nevoi tehnologice) trebuie încă furnizate independent.

Adesea, garajele mari abandonate sau închiriate sau unitățile de producție vacante ale fabricilor transformate sunt opțiuni potrivite. Uneori este benefic să încheiați un contract de închiriere cu proprietarii anteriori, care îl scutește pe noul proprietar de multe cheltuieli. Odată cu dezvoltarea propriei afaceri, achiziționarea unor astfel de spații este asigurată chiar de sistemul de leasing.

În timpul procesului de selecție, acordați atenție următoarelor:

- Disponibilitatea luminii naturale.

- Înălțimea camerei, care ar trebui să asigure o aranjare competentă din punct de vedere tehnologic a echipamentelor.

- Izolarea pereților și a acoperișului, hidroizolarea normală, absența fisurilor și a deformărilor clădirii.

- O fundație fiabilă, care trebuie să reziste la sarcini tehnologice și de vibrații.

- Posibilitatea deplasării convenabile și trecerii la locurile de producție, precum și exportul produselor finite către depozite sau consumatori direcți.

- Gradul de flexibilitate tehnologică a clădirii, adică posibilitatea unei reamenajări relativ ieftine a acesteia în cazul schimbărilor în procesul tehnologic principal.

Vehicule

Plan de productie include cea mai bună alegere atât a transportului intern, cât și extern. În primul caz, ne referim la diferite tipuri de încărcătoare, manipulatoare, transportoare care funcționează pe teritoriul întreprinderii în sine. Transport extern înseamnă acela care este utilizat pentru livrarea materiilor prime și materialelor, precum și pentru exportul produselor finite.

Transportul intern este selectat simultan la alegerea principalelor procese și echipamente tehnologice.

De exemplu, dacă urmează să fie achiziționate linii automate, atunci acestea includ de obicei vehicule specializate. Este mult mai rău să „economisiți” acest lucru și să ridicați transportul separat: în funcție de caracteristicile sale de producție, este posibil să nu fie potrivit, drept urmare productivitatea echipamentului principal va scădea și va fi necesar mai mult personal.

De exemplu, dacă urmează să fie achiziționate linii automate, atunci acestea includ de obicei vehicule specializate. Este mult mai rău să „economisiți” acest lucru și să ridicați transportul separat: în funcție de caracteristicile sale de producție, este posibil să nu fie potrivit, drept urmare productivitatea echipamentului principal va scădea și va fi necesar mai mult personal.

Situația este diferită cu transportul extern. În multe cazuri, nu este nevoie să-l achiziționați: este suficient să îl închiriați pentru o perioadă lungă de timp sau chiar să încheiați un contract de servicii adecvat cu companie de transport. Acest lucru rezolvă mai multe probleme în același timp:

- Nu este nevoie de garaj.

- Este redusă nevoia de personal care trebuie să se ocupe de întreținerea zilnică calificată a acestui echipament.

- Nevoia de purtători de energie, combustibil, consumabile și piese de schimb va scădea.

- Costul dotării producției cu sisteme de echipamente de stingere a incendiilor și de securitate va scădea.

Personal de productie

Deoarece o creștere în exces a personalului necesar afectează negativ costul de producție, ar trebui să se acorde preferință angajaților cu experiență în combinarea profesiilor.

Tabelul de personal este întocmit pentru compoziția deja cunoscută a echipamentelor și caracteristicile proceselor tehnologice. Principalele categorii de personal sunt:

- Personal de producție, inclusiv operatori de transport intern.

- Personal de birou și de conducere.

- Angajații serviciilor de aprovizionare și vânzări (este permisă includerea aici și a angajaților depozitelor).

- Serviciu de securitate (desi aici este mai oportun sa incheiem un acord cu o firma specializata).

* Calculele folosesc date medii pentru Rusia

Pasul 7: pregătirea planului de afaceri secțiunea „Plan de producție”

Dacă deschizi întreprindere producătoare, planul dvs. de afaceri ar trebui să aibă un capitol suplimentar care să descrie procesul de producție al produsului.

obiectivul principal această secțiune a planului de afaceri este de a demonstra unui potențial investitor că puteți asigura producția volumelor planificate de produse de înaltă calitate și la timp.

Descrierea procesului tehnologic

În primul rând, răspundeți la întrebarea dacă întreprinderea dvs. funcționează deja sau este în curs de creare. Acesta este ceea ce interesează în primul rând investitorii și partenerii tăi.

Adesea, planul de producție este întocmit pe baza planului de marketing pentru produse. În această secțiune, scrieți despre modul în care intenționați să vă produceți produsul și luați în considerare toți pașii implicați în crearea unui produs sau serviciu. Cel mai bine este să-l puneți în formă plan calendaristic, care va include o prognoză a calendarului activităților și a sumei de finanțare necesară pentru implementarea acestora.

Descrieți în detaliu toate nuanțele procesului tehnologic (de preferință cu diagrame vizuale) de la momentul achiziționării materiilor prime și materialelor până la vânzarea produselor finite către angrosisti.

Gândiți-vă cum puteți îmbunătăți procesul și ce este necesar pentru aceasta. Compoziția și structura capacităților de producție nu pot fi luate în considerare în detaliu.

Dacă aceste informații sunt de o importanță deosebită (de exemplu, pentru marile companii producătoare), acestea pot fi indicate în anexa la planul de afaceri.

Dar problemele aprovizionării cu materii prime, materiale și componente merită mai multă atenție, deoarece stabilitatea procesului tehnologic depinde în mare măsură de ele. Scrieți ce bunuri materiale (teren, clădiri, unități de producție), stocuri de materii prime și materiale, ce echipamente și componente are compania dvs. acum și cum se vor face livrările în viitor.

Idei gata făcute pentru afacerea dvs

Dacă materiile prime pe care le utilizați necesită condiții speciale de transport și depozitare, scrieți despre cum vor fi respectate aceste condiții. Luați în considerare modul în care calitatea și promptitudinea livrărilor vor fi controlate, deoarece profitul și reputația companiei dvs. depind de asta.

Evaluați valorile de productivitate, care sunt măsurate prin cantitatea de timp și resurse umane necesare pentru producerea unui bun sau serviciu. Acest indicator afectează direct și valoarea profitului, care prezintă un interes deosebit pentru investitori.

Descrieți ce echipament este necesar pentru a produce produsul. Dacă la momentul redactării planului de afaceri întreprinderea nu are toate echipamentul necesar, indicați ce este necesar pentru a-l achiziționa și cât timp va dura pentru achiziționarea, instalarea, depanarea și lansarea acestuia din momentul în care se primește finanțarea necesară.

Luați în considerare în detaliu cerințele pentru controlul calității în toate etapele producției, indicați standardele după care veți fi ghidat.

Acordați atenție problemelor de aprovizionare cu energie: enumerați cerințele pentru sursele de energie, analizați disponibilitatea acestora și luați în considerare alternative în cazul întreruperii principalelor surse de energie.

De exemplu:

În procesul de producție al produselor noastre, intenționăm să folosim _____. Principalul nostru furnizor de materii prime este ______. În cazul în care acest furnizor nu își îndeplinește obligațiile, vom apela la serviciile unei alte companii _____. Componentele vor fi expediate ____.

Linia noastră de producție va folosi echipamente fabricate de ____. Conform contractului, această companie producătoare va asigura suport tehnic, care va crește eficiența operațiunilor cu ___%. Datorită utilizării de noi echipamente, vom putea reduce costurile de producție cu ___%.

În procesul de producție, va fi utilizată o tehnologie brevetată, care permite reducerea suplimentară a costului unei unități de producție la ___ ruble.

____ este necesar pentru achiziționarea și întreținerea echipamentelor. Proprietarii întreprinderii plănuiesc să investească ____ din fondurile proprii.

Cerințe de calificare și disponibilitatea personalului necesar

În a doua parte a planului de producție, descrieți personalul întreprinderii. Acordați o atenție deosebită personalului administrativ, de inginerie și de producție. Descrie structura și componența unităților, condițiile de muncă, remunerarea și stimulentele. Luați în considerare dezvoltarea și formarea personalului (dacă este cazul).

Dacă în timp intenționați să faceți modificări în structura personalului companiei (de regulă, aceasta este o creștere a personalului), atunci asigurați-vă că menționați acest lucru în planul de producție: dați previziuni pentru dezvoltarea companiei pentru următoarele 2- 3 ani si scrie de ce specialisti vei avea nevoie in acest sens in viitor.

De exemplu:

Compania are în prezent ___ angajați. Societatea are următoarele subdiviziuni/compartimente/grupe de lucru: ____. Administrarea include ____. Responsabilitățile lor includ gestionarea întreprinderii, dezvoltarea unei strategii generale, ____. Personalul de producție include ____. Ei sunt responsabili pentru ____.

Când este numit salariile vom folosi clasificarea posturilor a companiei/ vom urma standardele din industrie/ ne vom strădui să fim cu ___% peste media regională. Sistemul de indemnizații și beneficii va include bonusuri, suplimentare asigurare medicala asistență în obținerea educației și pregătirii avansate.

În legătură cu extinderea domeniului de activitate al întreprinderii în următorii 3 ani, se preconizează angajarea a ___ angajați care lucrează cu jumătate de normă/independenți până la acest moment.

Reveniți la lista de instrucțiuni pentru redactarea unui plan de afaceri

93 de persoane studiază astăzi această afacere.

Timp de 30 de zile, această companie a fost interesată de 57843 de ori.

În vremea noastră, când practic nu există nicio diferență între proprietățile mărfurilor de același nivel, factorul uman și calitatea serviciului ies în prim-plan. Un cumpărător misterios va ajuta la evaluarea acestora.

![]()

În această secțiune, este necesar să se descrie principalele produse și servicii, să se evalueze avantajele, dezavantajele și lichiditatea acestora. Compară produsele tale cu cele ale concurenților tăi și analizează următorii pași în dezvoltarea ta...

Orice plan de afaceri ar trebui să aibă o secțiune care descrie piața țintă, analizând tendințele și condițiile generale ale acesteia și determinând modul în care aceste tendințe vă afectează rezultatele.

Majoritatea afacerilor noi din Rusia sunt începute de rude, dar doar una din trei afaceri de familie ajung să supraviețuiască. Cum să construiești relații într-o afacere de familie?

Plan de productie (program de fabricație)

este principala secțiune de conducere a planurilor pe termen lung și curente ale întreprinderii și se determină pe baza volumului vânzărilor, a gamei și a gamei de produse, a calității acestora, a masei profitului, a nivelului de profitabilitate, a mărimii cotei de piață a întreprinderii etc. . Dezvoltarea programului de producție se realizează pe baza cercetării de piață de către o divizie specială a întreprinderii - serviciu de marketing. Complexul de activități de marketing ale unei companii pentru dezvoltarea unui program de producție include de obicei:

- studiul consumatorilor de bunuri (servicii) companiei si comportamentul acestora pe piata;

- analiza oportunităților de piață ale companiei;

- evaluarea produselor manufacturate si a serviciilor oferite, perspectivele de dezvoltare a acestora;

- analiza formularelor utilizate și a canalelor de distribuție;

- evaluarea metodelor de stabilire a prețurilor utilizate de firmă;

- studiul măsurilor de promovare a bunurilor (serviciilor) pe piață;

- studiul competitorilor;

- selectarea unei „nișe” de piață (cel mai favorabil segment de piață).

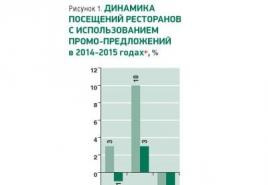

După cercetare de piata programul de producție în cadrul companiei se desfășoară în următoarea secvență (Fig. 14.8). Programul de productie este planificat pe 3-5 ani, pe un an, defalcat pe trimestre si luni, calculat in indicatori fizici, conditionat natural, manopera si cost. Compoziția programului de producție este prezentată în fig. 14.9.

Volumul producției în termeni fizici este caracterizat de gama și gama de produse în unități fizice corespunzătoare proprietăților lor de consum

Orez. 14.8.

(măsuri de greutate, lungime, volum). Gamă de produse - numele (lista) produselor (lucrărilor, serviciilor) care urmează să fie lansate. Gamă de produse - compoziția acestor produse, subdivizată pe tip, tip, calitate, mărime etc. din punct de vedere al nomenclaturii. Baza pentru determinarea volumului producției în termeni valorici este plan de producție în natură. O parte integrantă a planului de producție în natură este sarcina de a îmbunătăți în continuare calitatea produselor.

Pentru a măsura volumul producției de produse omogene, diferite ca consum de materiale sau alte caracteristici, se aplică

Orez. 14.9.

metru condiționat natural. contor de munca volumul producției, exprimat, de regulă, în ore standard, zile-om, ore-mașină, în combinație cu cele naturale, este utilizat pentru a determina numărul de angajați, ratele de producție, salariile, pentru planificarea programelor de producție pentru achiziții și alte ateliere și în alte scopuri. Cost (monetar) metri sunt generalizatoare, pot fi utilizate pentru a determina producția totală a firmei. În termeni valorici, sunt planificați indicatori atât de importanți ai programului de producție precum volumul brut, mărfă și produsele vândute, si etc.

Produse comercializabile - produsele fabricate la întreprindere și destinate vânzării reprezintă principalul indicator al planului de producție și servește drept bază pentru calcularea produselor brute și vândute. Costul produselor comercializabile este costul acelei părți a produselor produse de întreprindere, care este destinată vânzării. Compoziția produselor comerciale este prezentată în fig. 14.10.

Produsele comerciale nu includ costul materiilor prime, materialelor plătite de client. Cu toate acestea, dacă produsele sunt fabricate pentru client din aceste materii prime la întreprindere, atunci costul procesării materiilor prime este inclus în produsele comerciale. Producția comercială în majoritatea industriilor este determinată de metoda din fabrica, adică volumul produselor comercializabile nu include costul produselor finite, semifabricatelor, fabricate

Orez. 14.10.

fabricate de întreprindere pentru propriile nevoi. O excepție o constituie întreprinderile complexului alimentar, unde includ indicatorii de cost ai volumului produselor fabricate cifra de afaceri interna, acestea. costul produselor finite si semifabricatelor consumate pentru nevoi proprii.

Produsele comercializabile pentru produsele finite sunt planificate la prețurile curente ale întreprinderii. Conform raportului, se calculează în prețuri efective în anul de raportare; de asemenea, în raport, produsele comercializabile sunt determinate în prețuri comparabile (neschimbate la o anumită dată) ale întreprinderii. În documentele de plată pentru produse (bunuri și servicii), pe lângă prețurile producătorului, se alocă taxa pe valoarea adăugată, accize și alte plăți care au natura impozitelor indirecte.

Programele de atelier ale principalelor ateliere ale întreprinderii sunt calculate în ordinea inversă a procesului tehnologic, adică de la producție până la procesare și mai departe până la atelierele de achiziții. Această procedură permite coordonarea reciprocă a termenilor de producție a atelierului cu termenii de producție a produselor finite stabilite în programul de producție al fabricii.

INTRODUCERE

Acest capitol introduce cititorul în sistemul de planificare și control al producției. În primul rând, vom vorbi despre sistem în ansamblu, apoi vom vorbi mai detaliat despre unele aspecte ale planificării producției. Următoarele capitole acoperă programarea principală a producției, planificarea resurselor, managementul performanței, controlul producției, achizițiile și prognoza.

Producția este o sarcină complexă. Unele firme produc un număr limitat de produse, altele oferă o gamă largă. Dar fiecare întreprindere folosește procese, mecanisme, echipamente, abilități de muncă și materiale diferite. Pentru a obține profit, o companie trebuie să organizeze toți acești factori în așa fel încât să producă bunurile dorite. calitate superioarăîn la fix cu cost minim. Aceasta este o problemă complexă și va necesita sistem eficient planificare si control.

Un sistem de planificare bun ar trebui să răspundă la patru întrebări:

1. Ce vom produce?

2. De ce avem nevoie pentru asta?

3. Ce avem?

4. Ce altceva avem nevoie?

Acestea sunt întrebări de prioritate și performanță.

O prioritate este de ce articole sunt necesare, de câte sunt necesare și când sunt necesare. Prioritățile sunt stabilite de piață. Responsabil departament de productie include elaborarea de planuri pentru a satisface cererea pieței pe cât posibil.

Performanţă este capacitatea producției de a produce bunuri și servicii. În cele din urmă, depinde de resursele companiei - echipamente, forță de muncă și resurse financiare, precum și capacitatea de a primi materiale de la furnizori în timp util. Într-o perioadă scurtă de timp, productivitatea (capacitatea de producție) este cantitatea de muncă care poate fi realizată cu ajutorul forței de muncă și a echipamentelor într-o anumită perioadă de timp.

Ar trebui să existe o relație între prioritate și performanță, prezentată grafic în Figura 2. 1.

Figura 2.1 Relația dintre prioritate și performanță.

Pe termen scurt și lung, departamentul de producție trebuie să dezvolte planuri pentru a echilibra cererea pieței cu resursele de producție disponibile, inventarul și productivitatea. Atunci când luați decizii pe termen lung, cum ar fi construirea de noi fabrici sau achiziționarea de echipamente noi, planurile trebuie făcute cu câțiva ani înainte. La planificarea producției pentru următoarele câteva săptămâni, perioada de timp considerată este măsurată în zile sau săptămâni. Această ierarhie de planificare, de la pe termen lung la pe termen scurt, va fi discutată în secțiunea următoare.

SISTEMUL DE PLANIFICARE ȘI CONTROL A PRODUCȚIEI

Sistemul de planificare și control al producției (MPC) constă din cinci niveluri principale:

- Plan strategic de afaceri;

- Plan de producție (plan de vânzări și operațiuni);

- Program de producție principal;

- Planul necesar de resurse;

- Achizitii si control asupra activitatilor de productie.

Fiecare nivel are propria sarcină, durată și nivel de detaliu. Pe măsură ce se trece de la planificarea strategică la controlul activităților de producție, sarcina se schimbă de la definirea unei direcții generale la planificarea detaliată specifică, durata scade de la ani la zile, iar nivelul de detaliu crește de la categorii generale la transportoare individuale și piese de echipamente.

Deoarece fiecare nivel are propria sa durată și sarcini, următoarele aspecte diferă și ele:

- Scopul planului;

- Orizontul de planificare - perioada de timp de la momentul curent până la o anumită zi din viitor, pentru care este conceput planul;

- Nivel de detaliere - detalierea produselor necesare implementarii planului;

- Ciclul de planificare este frecvența cu care planul este revizuit.

La fiecare nivel trebuie să se răspundă la trei întrebări:

1. Care sunt prioritățile – ce trebuie produs, cât și când?

2. Ce facilitati de productie avem la dispozitie – ce resurse avem??

3. Cum pot fi rezolvate nepotrivirile dintre priorități și performanță?

Figura 2.2 ilustrează ierarhia de planificare. Primele patru niveluri sunt niveluri de planificare. . Rezultatul planurilor este de a iniția achiziționarea sau fabricarea a ceea ce este necesar.

Ultimul nivel este implementarea planurilor prin control activitati de productieși achiziții.

Figura 2.2 Sistemul de planificare și control al producției.

În secțiunile următoare, ne vom uita la obiectivul, orizontul, nivelul de detaliu și ciclul la fiecare nivel de planificare.

Plan strategic de afaceri

Un plan strategic de afaceri este o declarație a principalelor scopuri și obiective pe care compania se așteaptă să le atingă într-o perioadă de doi până la zece ani sau mai mult. Aceasta este o declarație a direcției generale a firmei care descrie tipul de afacere pe care firma dorește să o facă în viitor - linii de produse, piețe și așa mai departe. ideea generala despre modul în care compania intenționează să atingă aceste obiective. Se bazează pe previziuni pe termen lung, iar în dezvoltarea sa sunt implicate departamentele de marketing, financiar, producție și tehnic. La rândul său, acest plan stabilește direcția și coordonează planurile de marketing, producție, financiare și tehnice.

Specialistii in marketing analizeaza piata si iau decizii cu privire la actiunile companiei in situatia actuala: determina pietele in care se va desfasura activitatea, produsele care vor fi furnizate, nivelul necesar de servicii pentru clienti, politica de preturi, strategia de promovare etc.

Departamentul financiar decide din ce surse să primească și cum să utilizeze fondurile disponibile ale companiei, fluxul de numerar, profiturile, randamentul investiției, precum și fondurile bugetare.

Producția trebuie să răspundă cererii pieței. Pentru a face acest lucru, folosește unități, mecanisme, echipamente, forță de muncă și materiale cât mai eficient posibil.

Departamentul tehnic este responsabil de cercetarea, dezvoltarea și proiectarea de noi produse și de îmbunătățirea celor existente.

Tehnicienii lucrează îndeaproape cu departamentele de marketing și producție pentru a proiecta produse care se vor vinde bine pe piață și care pot fi fabricate la cel mai mic cost posibil.

Elaborarea unui plan strategic de afaceri este responsabilitatea conducerii întreprinderii. Pe baza informațiilor primite de la departamentele de marketing, finanțe și producție, planul strategic de afaceri definește schema generală, în conformitate cu care sunt stabilite scopurile și obiectivele planificării ulterioare în departamentele de marketing, financiar, tehnic și producție. Fiecare departament își dezvoltă propriul plan pentru îndeplinirea sarcinilor stabilite de planul strategic de afaceri. Aceste planuri sunt aliniate între ele, precum și cu planul strategic de afaceri. Această relație este ilustrată în Fig. 2. 3.

Nivelul de detaliu al planului strategic de afaceri este scăzut. Acest plan acoperă Cerințe generale piața și producția — de exemplu, piața în ansamblu pentru marile grupuri de produse — mai degrabă decât vânzarea de produse individuale. Adesea conține indicatori în dolari, nu în unități.

Planurile strategice de afaceri sunt de obicei revizuite semestrial sau anual.

Plan de productie

Pe baza sarcinilor stabilite în planul strategic de afaceri, conducerea departamentului de producție ia decizii cu privire la următoarele aspecte:

- Numărul de produse din fiecare grupă care trebuie să fie produse în fiecare perioadă de timp;

- Nivelul dezirabil al stocurilor;

- echipamente, resurselor de muncăși materialele necesare în fiecare perioadă de timp;

- Disponibilitatea resurselor necesare.

Nivelul de detaliu este scăzut. De exemplu, dacă o companie produce diverse modele de mașini cu două roți, triciclete și scutere pentru copii, iar fiecare model are multe opțiuni, atunci planul de producție va reflecta principalele grupuri, sau familii, de produse: biciclete cu două roți, triciclete, trotinete .

Specialiștii trebuie să elaboreze un plan de producție care să satisfacă cererea pieței, fără a depăși resursele de care dispune compania.

Figura 2.3 Planul de afaceri.

Acest lucru va necesita determinarea resurselor necesare pentru a satisface cererea pieței, compararea acestora cu resursele disponibile și dezvoltarea unui plan care să se alinieze una cu cealaltă.

Acest proces de determinare a resurselor necesare și de comparare a acestora cu resursele disponibile se realizează la fiecare nivel de planificare și este o sarcină a managementului performanței. O planificare eficientă necesită un echilibru între priorități și performanță.

Alături de planul de marketing și financiar, planul de producție afectează implementarea planului strategic de afaceri.

Orizontul de planificare este de obicei de șase până la 18 luni, iar planul este revizuit lunar sau trimestrial.

Program de producție principal

Programul principal de producție (MPS) este programul de producție a produselor finale individuale. Acesta oferă o defalcare a planului de producție, reflectând numărul de produse finale de fiecare tip care trebuie să fie produse în fiecare perioadă de timp. De exemplu, acest plan ar putea prevedea că 200 de scutere model A23 trebuie produse în fiecare săptămână. Planul de producție, prognozele pentru produsele finale individuale, comenzile de achiziție, informațiile despre inventar și informațiile existente despre productivitate sunt utilizate ca intrare pentru dezvoltarea MPS.

Nivelul de detaliu al MPS este mai mare decât cel al planului de producție. În timp ce planul de producție se bazează pe familii de produse (triciclete), programul principal de producție este dezvoltat pentru produsele finale individuale (de exemplu, pentru fiecare model de triciclete). Orizontul de planificare poate fi de la trei la 18 luni, dar mai ales depinde de durata proceselor de achiziție sau de producția în sine. Vom vorbi despre asta în Capitolul 3, în secțiunea privind programarea principală a producției. Termenul general programare se referă la procesul de elaborare a unui program principal de producție.

Termenul program de producție principal se referă la rezultatul final al acestui proces. Planurile sunt de obicei revizuite și modificate săptămânal sau lunar.

Planul necesar de resurse

Un plan de necesar de resurse (MRP)* este un plan pentru producția și achiziționarea de componente care sunt utilizate la fabricarea articolelor specificate în programul principal de producție.

Indică cantitățile și condițiile necesare producției sau utilizării propuse în producție. Departamentele de achiziții și control al producției folosesc MRP pentru a lua decizii privind inițierea achizițiilor sau fabricarea unei game specifice de produse.

Nivelul de detaliu este ridicat. Planul necesar de resurse indică când vor fi necesare materii prime, materiale și componente pentru a produce fiecare produs final.

Orizontul de planificare trebuie să fie cel puțin durata totală a proceselor de achiziție și producție. Ca și în cazul programului principal de producție, acesta variază de la trei la 18 luni.

Achizitii si control asupra activitatilor de productie

Figura 2.4 Relația dintre nivelul de detaliu și orizontul de planificare.

Controlul achizițiilor și producției (PAC) este faza de implementare și control a unui sistem de planificare și control al producției. Procesul de achiziție este responsabil pentru organizarea și controlul fluxului de materii prime, materiale și componente către întreprindere. Controlul asupra activităților de producție este planificarea succesiunii operațiunilor tehnologice în întreprindere și controlul asupra acesteia.

Orizontul de planificare este foarte scurt, de la aproximativ o zi la o lună. Nivelul de detaliu este ridicat deoarece vorbim de linii de asamblare, echipamente și comenzi specifice. Planurile sunt revizuite și schimbate zilnic.

Pe fig. 2. 4 arată relația dintre diferitele instrumente de planificare, orizonturi de planificare și niveluri de detaliu.

În capitolele următoare, vom arunca o privire mai atentă asupra nivelurilor discutate în secțiunile anterioare. Acest capitol este despre planificarea producției. În continuare, vom vorbi despre programarea generală, planificarea resurselor și controlul producției.

managementul performantei

La fiecare nivel al sistemului de planificare și control al producției este necesar să se verifice conformitatea planului prioritar cu resursele disponibile și productivitatea instalațiilor de producție. Capitolul 5 descrie managementul performanței mai detaliat. Deocamdată, este suficient să înțelegem că procesul de bază de gestionare a producției și a resurselor unei întreprinderi include calcularea productivității necesare producției în conformitate cu planul de prioritate și găsirea metodelor de atingere a acestei productivități. Fără aceasta, nu poate exista un plan de producție eficient și viabil. Dacă performanța dorită nu poate fi atinsă la momentul potrivit, planul trebuie schimbat.

Determinarea performanței dorite, compararea acesteia cu performanța disponibilă și efectuarea de ajustări (sau schimbarea planurilor) ar trebui efectuate la toate nivelurile sistemului de planificare și control al producției.

O dată la câțiva ani, mecanismele, echipamentele și unitățile pot fi puse în funcțiune sau pot înceta să funcționeze. Cu toate acestea, în perioadele luate în considerare în etapele de la planificarea producției până la controlul activităților de producție, modificări de acest fel nu pot fi efectuate. În aceste intervale de timp, puteți modifica numărul de schimburi, ordinea orelor suplimentare, transferul subcontractării la locul de muncă și așa mai departe.

PLANIFICAREA VÂNZĂRILOR ȘI OPERAȚIUNILOR (SOP)

Planul strategic de afaceri reunește planurile tuturor departamentelor organizației și este actualizat, de regulă, anual. Cu toate acestea, aceste planuri ar trebui actualizate din când în când pentru a reflecta previziunile noi și evoluțiile recente ale pieței și economice. Planificarea vânzărilor și operațiunilor (SOP) este un proces conceput pentru a revizui continuu planul strategic de afaceri și a coordona planurile diferitelor departamente. POS este un plan de afaceri interfuncțional care acoperă vânzări și marketing, dezvoltarea de produse, operațiuni și managementul întreprinderii. Operațiunile reprezintă oferta, iar marketingul reprezintă cererea. . POS este forumul în care este elaborat planul de producție.

Planul strategic de afaceri este actualizat anual, iar planificarea vânzărilor și operațiunilor este un proces dinamic în care planurile companiei sunt ajustate în mod regulat, de obicei cel puțin o dată pe lună. Procesul începe în departamentele de vânzări și marketing, care compară cererea reală cu obiectivele de vânzări, evaluează potențialul pieței și prognozează cererea viitoare. Planul de marketing revizuit este apoi transmis departamentelor de producție, tehnice și financiare, care își modifică planurile în conformitate cu planul de marketing revizuit. Dacă aceste departamente decid că nu pot îndeplini noul plan de marketing, acesta trebuie schimbat.

Astfel, pe tot parcursul anului, planul strategic de afaceri este în permanență revizuit și este asigurată coordonarea acțiunilor diferitelor departamente. Pe fig. 2.5 arată relația dintre planul strategic de afaceri și planul de vânzări și operațiuni.

Planificarea vânzărilor și operațiunilor este concepută pentru o durată medie și include un plan de marketing, producție, tehnic și financiar. Planificarea vânzărilor și operațiunilor are o serie de avantaje:

- Acesta servește ca mijloc de ajustare a planului strategic de afaceri pentru a reflecta condițiile în schimbare.

- Acesta servește ca instrument de management al schimbării. În loc să reacționeze la schimbările de pe piață sau din economie după ce acestea au loc, directorii folosesc SOP-urile pentru a studia situația economică cel puțin o dată pe lună și sunt într-o poziție mai bună de a planifica schimbarea.

- Planificarea asigură că planurile diferitelor departamente sunt realiste, consecvente și consecvente cu planul de afaceri.

- Vă permite să dezvoltați un plan realist pentru atingerea obiectivelor companiei.

- Vă permite să gestionați mai eficient producția, stocurile și finanțarea.

PLANIFICAREA RESURSELOR DE PRODUCȚIE (MRP II)

Datorită cantității mari de date și multor calcule necesare, sistemul de planificare și control al producției va trebui probabil să fie computerizat. Daca nu folosesti un calculator, va trebui sa aloci prea mult timp si efort la calcule manuale, iar eficienta companiei va fi compromisa. În loc să programeze cerințele în fiecare etapă a sistemului de planificare, o companie poate fi forțată să prelungească termenele limită și să construiască inventare pentru a compensa faptul că nu poate planifica rapid ceea ce este necesar și când.

Figura 2.5 Planificarea vânzărilor și operațiunilor.

Se dorește să fie un sistem de planificare și control complet integrat, care funcționează de sus în jos cu intrare de jos în sus. părere. Planificarea strategică a afacerilor integrează planurile și acțiunile departamentelor de marketing, finanțe și operațiuni pentru a dezvolta planuri menite să atingă obiectivele generale ale companiei.

La rândul lor, programarea principală a producției, planificarea cerințelor de resurse, controlul producției și achizițiile au ca scop atingerea obiectivelor planului de producție și a planului strategic de afaceri și, în cele din urmă, a companiei. Dacă, din cauza problemelor de performanță, devine necesară ajustarea planului prioritar la orice nivel de planificare, modificările efectuate ar trebui să se reflecte la nivelurile de mai sus. Astfel, feedback-ul trebuie furnizat peste tot în sistem.

Planul strategic de afaceri combină planurile diviziilor de marketing, financiar și producție. Departamentul de marketing trebuie să-și recunoască planurile ca fiind realiste și fezabile.

Departamentul financiar trebuie să fie de acord că planurile sunt atractive din punct de vedere financiar, iar producția trebuie să demonstreze capacitatea de a satisface cererea corespunzătoare. După cum am spus deja, sistemul de planificare și control al producției determină strategia generală pentru toate departamentele companiei. Acest sistem de planificare și control complet integrat este numit sistem de planificare a resurselor de producție, sau MRP II . Termenul „MRP II” este folosit pentru a desemna diferența dintre un „plan de resurse de producție” ((MRP II) și un „plan de necesar de resurse” ((MRP). MRP II prevede coordonarea marketingului și producției.

Departamentele de marketing, finanțe și producție convin asupra unui plan comun, funcțional, exprimat în planul de producție. Departamentele de marketing și producție trebuie să interacționeze săptămânal și zilnic pentru a ajusta planul pentru a reflecta schimbările în curs. Poate fi necesar să se schimbe dimensiunea comenzii, să anuleze comanda sau să aprobe o dată adecvată de livrare. Modificări de acest fel sunt efectuate în cadrul planului calendaristic general de producție. Managerii de marketing și producție pot modifica programele principale de producție pentru a reflecta schimbările în cererea prognozată. Conducerea întreprinderii poate modifica planul de producție în funcție de schimbările generale ale cererii sau de situația resurselor. Cu toate acestea, toți angajații lucrează în cadrul sistemului MRP II. Acesta servește ca mecanism de coordonare a activității departamentelor de marketing, financiar, producție și alte departamente ale companiei. MRP II este o metodă de planificare eficientă a tuturor resurselor unei întreprinderi de producție.

Sistemul MRP II este prezentat schematic în fig. 2. 6. Acordați atenție buclelor de feedback existente.

Figura 2.6 Planificarea resurselor de producție (MRP II).

PLANIFICAREA RESURSELOR ÎNTREPRINDERILOR (ERP)

Sistemul ERP este similar cu sistemul MRP II, dar nu se limitează la producție. Se ia în considerare întreaga întreprindere în ansamblu. Cea de-a noua ediție a Dicționarului APICS de către Asociația Americană pentru Manufacturing and Inventory Control (APICS) definește ERP ca: raportare Sistem informatic identificarea și planificarea unei întreprinderi - resursele globale necesare pentru producție, transport și raportarea comenzilor clienților. Pentru funcționarea completă, trebuie să existe aplicații pentru planificare, programare, stabilire a costurilor și așa mai departe la toate nivelurile organizației, în centrele de lucru, departamente, divizii și toate împreună.

Este important de menționat că ERP acoperă întreaga companie, în timp ce MRP II se referă la producție.

DEZVOLTAREA PLANULUI DE PRODUCȚIE

Am analizat pe scurt scopul, orizontul de planificare și nivelul de detaliu al planului de producție. În această secțiune, vom vorbi mai multe despre dezvoltarea planurilor de producție.

Pe baza planului de marketing și a cunoștințelor resurselor disponibile, planul de producție stabilește limite sau niveluri ale activității de producție la un moment dat în viitor. Acesta integrează capacitatea și performanța întreprinderii cu marketing și planuri financiare pentru a atinge obiectivele generale de afaceri ale companiei.

Planul de productie stabileste nivelurile generale de productie si stocuri pentru perioada corespunzatoare orizontului de planificare. Scopul principal este de a determina standardele de producție care vă vor permite să atingeți obiectivele stabilite în planul strategic de afaceri. Acestea includ nivelurile de stoc, stocul de comenzi (comenzi în așteptare ale clienților), cererea pieței, serviciul pentru clienți, întreținerea echipamentelor la costuri reduse, relațiile de muncă și așa mai departe. Planul ar trebui să acopere o perioadă suficient de lungă pentru a asigura forța de muncă, echipamentele, facilitățile și materialele necesare pentru realizarea acestuia. De obicei, această perioadă este de la 6 la 18 luni și este împărțită pe luni, iar uneori pe săptămâni.

Procesul de planificare la acest nivel nu ia în considerare detalii precum produse individuale, culori, stiluri sau opțiuni. Deoarece orizontul de timp este lung și cererea nu poate fi prevăzută cu certitudine pentru o astfel de perioadă, astfel de detalii ar fi inexacte și inutile, iar elaborarea unui plan ar fi prea costisitoare. Planificarea necesită doar o unitate comună de produs sau mai multe grupuri de produse.

Definiția grupelor de produse

Firmele care produc un singur produs sau o gamă de produse similare pot măsura producția direct ca număr de unități pe care le produc. De exemplu, o fabrică de bere ar putea folosi butoaie de bere ca numitor comun.

Cu toate acestea, multe companii produc mai multe tipuri diferite de produse și le poate fi dificil sau imposibil să găsească un numitor comun pentru a măsura producția totală. În acest caz, trebuie să introduceți grupuri de produse. În timp ce marketerii văd în mod natural produsele din punctul de vedere al clientului pe baza funcționalității și aplicației, departamentul de producție clasifică produsele pe baza proceselor. Astfel, firma trebuie să definească grupuri de produse pe baza similitudinii. Procese de producție.

Departamentul de producție trebuie să asigure suficientă productivitate pentru a produce produsele necesare. Este mai preocupat de cererea pentru tipuri specifice de resurse de productivitate necesare pentru producerea produselor decât de cererea pentru produsele în sine.

Productivitatea este capacitatea de a produce bunuri și servicii. Acest termen se referă la disponibilitatea resurselor necesare pentru a satisface cererea. În intervalul de timp la care se referă planul de producție, productivitatea poate fi exprimată ca timp disponibil, sau uneori ca număr de unități care pot fi produse în acel timp, sau dolari care pot fi obținuți. Cererea de bunuri trebuie transformată într-o cerere de productivitate. La nivelul planificării producției, unde sunt necesare detalii fine, aceasta necesită grupuri, sau familii de produse, bazate pe asemănarea proceselor de producție. De exemplu, producția mai multor modele de calculatoare poate necesita aceleași procese și același debit, indiferent de diferențele dintre modele. Aceste calculatoare vor aparține aceleiași familii de produse.

În perioada de timp la care se referă planul de producție, de obicei este imposibil să se facă schimbări majore în productivitate. În această perioadă, este imposibil sau foarte dificil să se facă completări sau să dezafecteze componente ale instalațiilor și echipamentelor. Cu toate acestea, unele lucruri pot fi schimbate și este responsabilitatea managementului producției să identifice și să evalueze aceste oportunități. De obicei sunt permise următoarele modificări:

- Puteți angaja și concedia angajați muncă peste program si reducerea programului de lucru, cresterea sau scaderea numarului de ture.

- În timpul unei scăderi a activității de afaceri, puteți crea stocuri și, cu cererea crescută, le puteți vinde sau utiliza.

- Puteți externaliza munca unor subcontractanți sau puteți închiria echipamente suplimentare. Fiecare opțiune are propriile sale beneficii și costuri. Managerii de producție trebuie să găsească cea mai ieftină opțiune care ar îndeplini scopurile și obiectivele afacerii. Strategii de bază Deci, problema planificării producției are, de regulă, următoarele caracteristici:

- Se aplică un orizont de planificare de 12 luni, cu actualizări periodice, de exemplu lunar sau trimestrial.

- O cerere de producție constă dintr-una sau mai multe familii de produse sau unități comune.

- Există fluctuații sau schimbări sezoniere ale cererii

- În perioada prevăzută de orizontul de planificare, atelierele și echipamentele nu se modifică.

- Managementul se confruntă cu diverse provocări, cum ar fi menținerea stocurilor scăzute, funcționarea eficientă a unităților de producție, nivel inalt servicii pentru clienți și relații bune de lucru.

Să presupunem că cererea estimată pentru un anumit grup de produse este afișată în Fig. 2. 7. Vă rugăm să rețineți că cererea este sezonieră.

Trei strategii de bază pot fi utilizate la elaborarea unui plan de producție:

1. Strategia de urmărire;

2. Productie uniforma;

3. Subcontractare. Strategia de urmărire (satisfacerea cererii).. Strategia de urmărire se referă la producerea volumului necesar în acest moment. Nivelul stocurilor rămâne același, iar volumul producției se modifică în funcție de nivelul cererii. Această strategie este prezentată în Fig. 2.8.

Figura 2.7 Curba cererii ipotetice.

Figura 2.8 Strategia de satisfacere a cererii.

Compania produce volumul de produse, care este suficient pentru a satisface cererea la un moment dat. În unele industrii este posibil să se folosească numai această strategie. De exemplu, fermierii trebuie să producă în perioada în care este posibil să-l cultive. Oficiile poștale trebuie să proceseze scrisorile în perioada aglomerată dinaintea Crăciunului și în perioadele de calm. Restaurantele sunt obligate să servească feluri de mâncare atunci când clienții le comandă. Astfel de întreprinderi nu pot stoca și acumula produse, trebuie să poată face față cererii atunci când aceasta apare.

În aceste cazuri, companiile trebuie să aibă o capacitate suficientă pentru a putea face față cererii de vârf. Fermierii trebuie să aibă suficiente mașini și echipamente pentru a recolta vara, deși acest echipament va fi inactiv iarna. Companiile sunt nevoite să angajeze și să pregătească angajați pentru a lucra în perioadele de vârf, iar după această perioadă, să-i concedieze. Uneori trebuie să introduci ture suplimentare și să faci ore suplimentare. Toate aceste modificări cresc costul.

Avantajul unei strategii de urmărire este că stocul poate fi redus la minimum. Un bun este produs atunci când este solicitat și nu este stocat. Astfel, se pot evita costurile asociate cu depozitarea stocurilor. Aceste costuri pot fi destul de mari, așa cum se arată în Capitolul 9 despre Fundamentele inventarului.

Figura 2.9 Strategia de producție uniformă.

Productie uniforma. Cu o producție uniformă, se produce în mod constant un volum de producție egal cu cererea medie. Acest raport este prezentat în fig. 2. 9. Întreprinderile calculează cererea totală pentru perioada acoperită de plan și, în medie, produc suficient volum pentru a satisface această cerere. Uneori cererea este mai mică decât volumul produs, caz în care se acumulează stocuri. În alte perioade, cererea depășește producția, apoi se folosesc stocurile.

Avantajul unei strategii de producție la nivel este că operațiunea se desfășoară la un nivel constant, iar acest lucru evită costul schimbării nivelului de producție.

Compania nu trebuie să conserve resursele de capacitate în exces pentru a satisface cererea de vârf. Nu este nevoie să angajați și să instruiți muncitori, apoi să îi concediați în perioadele de liniște. Există o oportunitate de a forma o forță de muncă stabilă. Dezavantajul este acumularea de stocuri în perioadele de cerere redusă.

Depozitarea acestor stocuri necesită costuri în numerar.

Producția uniformă înseamnă că întreprinderea utilizează capacitatea de producție în același ritm și produce aceeași cantitate de producție în fiecare zi lucrătoare. Volumul produselor produse într-o lună (și uneori într-o săptămână) va varia, deoarece lunile diferite au un număr diferit de zile lucrătoare.

EXEMPLU

Compania vrea să producă 10.000 de unități în următoarele trei luni la un ritm constant. Prima lună are 20 de zile lucrătoare, a doua lună are 21 de zile lucrătoare, iar a treia lună are 12 zile lucrătoare din cauza închiderii anuale a afacerii. Cât de mult trebuie să producă o companie în medie pe zi pentru o producție uniformă?

Răspuns

Volumul total de producție - 10.000 de unități

Numărul total de zile lucrătoare =20 +21 +12 =53 de zile

Producția medie zilnică =10.000 /53 =188,7 unități

Figura 2.10 Subcontractare.

Pentru unele tipuri de produse care variază foarte mult în cerere de la sezon la sezon, cum ar fi decorațiunile pentru pomul de Crăciun, va fi necesară o anumită formă de producție uniformă.Costurile de menținere a resurselor de producție inactive, angajarea, instruirea și concedierea angajaților folosind o strategie de hărțuire vor fi excesiv.

Subcontractare. Ca strategie în cea mai pură formă, subcontractarea înseamnă producția constantă la cererea minimă și subcontractarea pentru a satisface cererea mai mare. Subcontractarea poate însemna achiziționarea unui volum lipsă sau respingerea cererii suplimentare. În acest ultim caz, puteți crește prețurile atunci când cererea crește, sau creșteți termenele de livrare .Această strategie este prezentată în Figura 2.10.

Principalul avantaj al acestei strategii este costul.

Nu există costuri asociate cu menținerea resurselor suplimentare de producție și, deoarece producția este uniformă, nu există costuri pentru modificarea volumului de producție Principalul dezavantaj este că prețul de achiziție (costul produsului, achiziția, transportul și inspecția) poate fi mai mare decât costul produsului atunci când este fabricat la întreprindere.

Afacerile rareori fac totul singure sau, dimpotrivă, cumpără tot ceea ce au nevoie.Decizia despre ce produse să cumpere și care să producă intern depinde în principal de cost, dar există câțiva alți factori care pot fi luați în considerare.

Firma poate decide în favoarea producției pentru a menține confidențialitatea proceselor din cadrul întreprinderii, a garanta nivelul de calitate și a asigura angajarea angajaților.

Este posibil să se achiziționeze de la un furnizor specializat în proiectarea și fabricarea anumitor componente pentru a permite întreprinderii să se concentreze pe aria sa de specializare sau pentru a putea oferi prețuri acceptate și competitive.

Pentru multe produse, cum ar fi piulițe și șuruburi sau componente pe care compania nu le produce în mod normal, decizia este clară.Pentru alte produse din aria de expertiză a companiei, va trebui luată o decizie dacă să subcontracteze.

strategie hibridă. Cele trei strategii discutate mai sus sunt variante de strategii pure. Fiecare dintre ele are propriile costuri: echipamente, angajare/concediere, ore suplimentare, inventar și subcontractare. De fapt, o companie poate folosi multe strategii hibride hibride hibride sau combinate. Fiecare dintre ele are propriul set de caracteristici de cost.. Este responsabilitatea conducerii departamentului de producție să găsească o combinație de strategii care să minimizeze suma totală a costurilor, oferind în același timp nivelul necesar de servicii și atingerea obiectivelor financiare. și planuri de marketing.

Figura 2.11 Strategia hibridă.

Unul dintre posibilele planuri hibride este prezentat în Figura 2.11.

Cererea este satisfăcută într-o anumită măsură, producția este oarecum uniformă și există unele subcontracte în perioada de vârf.Acest plan este doar una dintre multele opțiuni care ar putea fi dezvoltate.

Elaborarea unui plan de producție în stoc

Într-o situație în care produsele sunt produse în scopul reaprovizionării stocurilor, produsele sunt fabricate și inventariate înainte de a primi o comandă de la un client. Acele bunuri care constituie inventar sunt vândute și livrate. Exemple de astfel de produse sunt hainele gata făcute, alimentele congelate si biciclete.

De obicei, firmele produc stocuri atunci când:

- Cererea este destul de constantă și previzibilă;

- Produsele variază ușor;

- Piața necesită livrare în mult mai mult timp scurt decât timpul de producție;

- Produsele au o durată lungă de valabilitate. Următoarele informații sunt necesare pentru elaborarea unui plan de producție:

- Prognoza cererii pentru perioada acoperită de perioada de planificare;

- Date privind volumul stocurilor la începutul perioadei de planificare;

- Date privind volumele necesare de stocuri la sfârșitul perioadei de planificare;

- Informații despre refuzurile curente ale clienților de la comenzi și despre comenzile cu ordine de plată restante de la clienți, adică despre comenzi, decizia de expediere care este întârziată;

Scopul dezvoltării unui plan de producție este de a minimiza costul stocării stocurilor, modificarea nivelului de producție, precum și probabilitatea de a nu avea produsul potrivit în stoc (lipsa capacității de a livra produsul potrivit clientului la la fix).

În această secțiune, dezvoltăm un plan de producție uniform și un plan de strategie de urmărire.

Luați în considerare procedura generală pentru elaborarea unui plan de producție uniformă.

1. Calculați cererea totală prognozată pentru perioada orizontului de planificare.

2. Setați volumul inițial al stocurilor și volumul final necesar.

3. Calculați volumul total de produse care urmează să fie produse folosind formula:

Ieșire totală = previziune totală + comenzi în așteptare + inventar final - inventar inițial

4. Calculați volumul de producție care trebuie produs în fiecare perioadă, pentru aceasta, împărțiți volumul total de producție la numărul de perioade.

5. Calculați volumul final al stocurilor în fiecare perioadă.

EXEMPLU

Amalgamated Fish Sinkers produce greutăți pentru tije și dorește să dezvolte un plan de producție pentru acest tip de produs.

Inventarul inițial așteptat este de 100 de seturi, iar până la sfârșitul perioadei de planificare, compania dorește să reducă acest lucru la 80 de seturi.Numărul de zile lucrătoare din fiecare perioadă este același.Nu există eșecuri sau comenzi neplătite.

Cererea estimată de ponderi este prezentată în tabel:

| Perioadă | 1 | 2 | 3 | 4 | 5 | Total |

| Prognoza (seturi) | 110 | 120 | 130 | 120 | 120 | 600 |

a. Cât de mult ar trebui să fie produsă în fiecare perioadă?

b. Care este stocul final în fiecare perioadă?

c. Dacă costurile de deținere a stocurilor sunt de 5 USD pe set în fiecare perioadă, pe baza stocului final, care este costul total de deținere a stocurilor?

d. Care va fi costul total al planului?

Răspuns

a. Ieșire totală necesară = 600 +80 – 100 ==580 seturi

Volumul productiei in fiecare perioada =580/5 =116 seturi

b.Inventar final = Inventar inițial + Producție - Cerere

Inventar de inchidere dupa prima perioada =100 +116 – 110 ==106 seturi

În același mod, se calculează volumul final al stocurilor în fiecare perioadă, așa cum se arată în Figura 2.12.

Inventarul final din perioada 1 este inventarul inițial pentru perioada 2:

Inventar de închidere (Perioada 2)=106 +116 – 120 ==102 seturi

c. Costurile totale de păstrare a stocurilor vor fi: (106 +102 +88 +84 +80) x 5 USD = 2300 USD

d. Deoarece nu au existat situații de epuizare a stocului și nivelul producției nu s-a modificat, acesta va fi costul total al planului.

Figura 2.12 Plan de producție la nivel: producție în stoc.

Pursuit Strategy Amalgamated Fish Sinkers produce o altă linie de produse numită „hrănitor pentru pești”. Trebuie să utilizați strategia de urmărire și să produceți cantitatea minimă de produs care va satisface cererea în fiecare perioadă.Costul de deținere a stocurilor este minim, nu există costuri asociate cu lipsa mărfurilor în depozit.Totuși, există costuri din cauza unei modificări a nivelului producţiei.

Luați în considerare exemplul de mai sus, presupunând că costă 20 USD pentru a schimba producția cu un set. De exemplu, trecerea de la producerea a 50 de seturi la producerea a 60 de seturi ar costa (60 – 50)) x 20 USD = 200 USD

Inventarul initial este de 100 de seturi si compania vrea sa-l reduca la 80 de seturi in prima perioada. În acest caz, volumul de producție necesar în prima perioadă este: 110 - ((100 - 80)) = 90 de seturi

Să presupunem că volumul producției în perioada anterioară perioadei 1 a fost de 100 de seturi.Figura 2.13 prezintă modificările nivelului producției și volumului final al stocurilor.

Cheltuielile planificate vor fi:

Costul schimbării nivelului de producție = 60 x 20 USD = 1200 USD

Costurile de deținere a stocurilor = 80 de seturi x 5 perioade x 5 USD = 2000 USD

Costuri totale ale planului = 1200 USD + 2000 USD = 3200 USD

Elaborarea unui plan de productie la comanda

În producție la comandă, producătorul așteaptă să fie primită comanda de la client și abia apoi procedează la fabricarea produselor.

Exemple de astfel de articole sunt îmbrăcămintea, echipamentele și orice alte produse la comandă care sunt realizate conform specificațiilor clientului. Articolele foarte scumpe sunt de obicei făcute la comandă. Companiile lucrează de obicei la comandă atunci când:

- Produsul este fabricat conform specificațiilor clientului.

- Clientul este gata să aștepte executarea comenzii.

- Producția și depozitarea produsului este costisitoare.

- Sunt oferite mai multe opțiuni de produse.

Figura 2.13 Planul de potrivire a cererii: producția de stocuri.

Asamblare la comandă. Când există mai multe variante ale unui produs, cum este cazul autovehiculelor, și când clientul nu este de acord să aștepte finalizarea comenzii, producătorii produc și stochează componente standard. După primirea unei comenzi de la clientul, producatorii asambleaza produsul din componentele aflate in stoc conform comenzii.Intrucat componentele sunt gata, compania are nevoie doar de timp pentru asamblare inainte ca marfa sa fie expediata catre client.Exemple de marfuri care sunt asamblate la comanda sunt masinile si calculatoare.comanda.

Pentru a întocmi un plan de producție pentru produsele care sunt asamblate la comandă, sunt necesare următoarele informații:

- Prognoza pe perioade pe termenul orizontului de planificare.

- Informații despre portofoliul inițial de comenzi.

- Portofoliul final necesar de comenzi.

Plan de producție uniform. Luați în considerare procedura generală pentru elaborarea unui plan de producție uniform:

1. Calculați cererea totală prognozată pentru termenul orizontului de planificare.

2. Determinați registrul de comenzi inițial și registrul de comenzi final dorit.

3. Calculați volumul total de producție necesar utilizând formula:

Productie totala = previziune totala + carnet de comenzi initial - carnet de comenzi final

4. Calculați producția necesară pentru fiecare perioadă împărțind producția totală la numărul de perioade.

5.Distribuiți registrul de comenzi existent pe perioada orizontului de planificare în funcție de datele de finalizare a comenzilor din fiecare perioadă.

EXEMPLU

Un mic tipografie se ocupă de comenzi personalizate. Deoarece fiecare lucrare necesită muncă diferită, cererea este proiectată ca ore pe săptămână. Compania se așteaptă ca cererea să fie de 100 de ore pe săptămână în următoarele cinci săptămâni. Cartea de comenzi este în prezent de 100 de ore, iar după acestea cinci săptămâni, compania dorește să o reducă la 80 de ore.

Câte ore de muncă pe săptămână vor fi necesare pentru a reduce întârzierea? Care va fi restanța la sfârșitul fiecărei săptămâni?

Răspuns

Productie totala =500 +100 - 80 = 520 ore

Productie saptamanala =520/5 = 104 ore

Portofoliul de comenzi pentru fiecare săptămână poate fi calculat folosind formula:

Carnet de comenzi previzionate = carnet de comenzi vechi + previziune - volumul producției

Pentru prima săptămână: Registrul de comenzi proiectat = 100 + 100 - 104 = 96 de ore

Săptămâna 2: Registrul de comenzi proiectat = 96 + 100 – 104 = 92 de ore

Planul de producție rezultat este prezentat în Figura 2.14.

Figura 2.14 Plan uniform de producție: producție la comandă.

Planificarea resurselor

După finalizarea elaborării unui plan preliminar de producție, este necesar să îl comparați cu resursele de care dispune compania.Această etapă se numește planificarea cerințelor de resurse sau planificarea resurselor. Trebuie să se răspundă la două întrebări:

1. Are întreprinderea resursele necesare pentru a îndeplini planul de producție?

2.Dacă nu, cum pot fi completate resursele lipsă?

Dacă nu este posibil să se realizeze o performanță care să permită îndeplinirea planului de producție, atunci planul trebuie schimbat.

Unul dintre instrumentele cele mai frecvent utilizate este inventarul de resurse, care indică numărul de resurse critice (materiale, forță de muncă și o listă de echipamente cu productivitate) necesare pentru a produce o unitate statistică medie a produselor din acest grup.Figura 2.15 prezintă un exemplu de inventarul de resurse al unei companii, care produce trei tipuri de produse care alcătuiesc o singură familie - mese, scaune și scaune.

Dacă o firmă intenționează să producă 500 de mese, 300 de scaune și 1.500 de scaune într-o anumită perioadă, poate calcula de cât lemn și forță de muncă va avea nevoie pentru a face acest lucru.

De exemplu, volumul necesar al copacului:

Mese: 500 x 20 = 10.000 de picioare liniare de bord

Scaune: 300 x 10 = 3000 picioare liniare de bord

Scaune: 1500 x 5 = 7500 picioare liniare de bord

Volumul total necesar de lemn = 20500 scândură, picioare liniare

Figura 2.15 Inventarul resurselor.

Cantitatea necesară de resurse de muncă:

Mese: 500 x 1,31 = 655 ore standard

Scaune: 300 x 0,85 = 255 ore standard

Scaune: 1500 x 0,55 = 825 ore standard

Forța de muncă totală necesară = 1735 de ore standard

Compania trebuie să compare acum necesarul de arbore și forță de muncă cu resursele disponibile. De exemplu, să presupunem că forța de muncă disponibilă în mod normal în această perioadă este de 1600 de ore. Planul prioritar prevede 1735 de ore, o diferență de 135 de ore, sau aproximativ 8,4% . fie găsiți resurse de producție suplimentare, fie modificați planul de prioritate. În exemplul nostru, este posibil să aranjați ore suplimentare pentru a satisface cantitatea lipsă de productivitate. Dacă acest lucru nu este posibil, trebuie să modificați planul pentru a reduce nevoia de forță de muncă resurse.termen limită sau amână expedierea.

REZUMAT

Planificarea producției este prima etapă a sistemului de planificare și control al producției.Orizontul de planificare este de obicei de un an.Orizontul minim de planificare depinde de momentul achiziționării materialelor și producției. Nivelul de detaliu este scăzut. De obicei, un plan este dezvoltat pentru familiile de produse bazat pe asemănarea proceselor de fabricație sau pe o unitate de măsură comună.

Există trei strategii de bază care pot fi utilizate pentru a dezvolta un plan de producție: urmărire, producție uniformă și subcontractare.Fiecare dintre acestea are propriile avantaje și dezavantaje în ceea ce privește operațiunile și costurile. Managerii de operațiuni trebuie să aleagă cea mai bună combinație a acestor linii de bază, care va menține costurile totale la minimum, menținând în același timp niveluri ridicate de servicii pentru clienți.

Planul de producție a stocurilor determină cât să se producă în fiecare perioadă pentru:

- Realizarea prognozei;

- întreținere nivelul cerut inventarele.

Deși este necesară satisfacerea cererii, este, de asemenea, necesară echilibrarea costurilor de deținere a stocurilor cu costurile de modificare a nivelului de producție.

Planul de producție la comandă determină volumul de produse care trebuie produse în fiecare perioadă pentru:

- Realizarea prognozei;

- Mentinerea portofoliului planificat de comenzi.

Atunci când restanța este prea mare, costul asociat este egal cu costul respingerii comenzii.Dacă clienții trebuie să aștepte prea mult pentru livrare, ei pot decide să comande o altă firmă.producția trebuie să fie echilibrată în ceea ce privește costurile suportate atunci când restanța este mai mare decât este necesar.

TERMENI CHEIE

O prioritate

Performanţă

Planificarea resurselor de producție (MRP II)

Strategie de urmărire (potrivirea cererii)

Strategia de producție uniformă

Strategia de subcontractare

Strategia hibridă

Plan de producție uniform

Cartea de comandă

Inventarul resurselor

ÎNTREBĂRI

1. La ce patru întrebări ar trebui să răspundă un sistem eficient de planificare?

2. Definiți performanța și prioritatea De ce sunt acestea importante pentru planificarea producției?

3. Descrieți fiecare dintre planurile enumerate mai jos cu scopul, orizontul de planificare, nivelul de detaliu și ciclul de planificare pentru fiecare:

- Plan strategic de afaceri

- Plan de productie

- Program de producție principal

- Planul necesar de resurse

- Controlul activitatilor de productie.

4. Descrieți responsabilitățile și contribuțiile departamentelor de marketing, producție, finanțe și tehnice la dezvoltarea planului strategic de afaceri.

5. Descrieți relația dintre planul de producție, programul principal de producție și planul necesar de resurse.

6. Care este diferența dintre planificarea strategică a afacerii și planificarea vânzărilor și operațiunilor (SOP)? Care sunt principalele beneficii ale SOP?

7. Ce este MRP cu feedback?

8. Ce este MRP II?

9.Cum se poate schimba performanța într-o perioadă scurtă de timp?

10. De ce este necesar să se aleagă o unitate de măsură comună sau să se definească grupuri de produse atunci când se elaborează un plan de producție?

11. Pe baza ce ar trebui determinate grupuri (familii) de produse?

12. Numiți cinci caracteristici tipice ale unei probleme de planificare a producției.

13. Descrieți fiecare dintre cele trei strategii de bază care sunt utilizate pentru elaborarea unui plan de producție.Enumerați avantajele și dezavantajele fiecăreia.

14. Ce este o strategie hibridă De ce este folosită?

15. Numiți patru condiții, în funcție de care societatea produce stocuri sau realizează producția în conformitate cu comandă.

16. Ce informații sunt necesare pentru a elabora un plan de producție în stoc?

17. Numiți etapele de elaborare a unui plan de producere a stocurilor.

18. Numiți diferența dintre fabricare la comandă și fabricare la comandă. Dați exemple pentru ambele opțiuni.

19. Ce informații sunt necesare pentru a dezvolta un plan personalizat de producție? Cum este diferită de informațiile necesare pentru a dezvolta un plan de stocare?

20. Descrieți procedura generală pentru elaborarea unui plan uniform de producție atunci când utilizați un sistem de fabricare la comandă.

21. Ce este un inventar de resurse La ce nivel al ierarhiei de planificare este utilizat?

SARCINI

2.1 Dacă stocul inițial este de 500 de unități, cererea este de 800 de unități și producția este de 600 de unități, care va fi stocul final?

Raspuns: 300 de unitati

2.2 Compania dorește să producă 500 de unități într-un ritm constant în următoarele patru luni. Aceste luni au 19, 22, 20 și, respectiv, 21 de zile lucrătoare. Cât de mult ar trebui să producă compania în medie pe zi cu producție uniformă?

Răspuns: Producția medie pe zi = 6,1 unități

2.3 Compania intenționează să producă 20.000 de unități de produse într-o perioadă de trei luni. Aceste luni au 22, 24 și, respectiv, 19 zile lucrătoare. Cât de mult ar trebui să producă compania pe zi în medie?

2.4.Conform condiţiilor sarcinii 2.2, ce volum de produse va produce firma în fiecare dintre cele patru luni?

Luna 1: 115, 9 Luna a 3-a: 122

Luna a 2-a: 134,2 Luna a 4-a: 128,1

2.5 Conform condițiilor sarcinii 2.3, ce volum de produse va produce firma în fiecare dintre cele trei luni?

2.6 Linia de producție ar trebui să producă 1000 de unități pe lună. Prognoza vânzărilor este prezentată în tabel.Calculați volumul prognozat al stocurilor la sfârșitul perioadei. Volumul initial al stocurilor este de 500 de unitati. În toate perioadele, același număr de zile lucrătoare.

Raspuns: in prima perioada, volumul final al stocurilor va fi de 700 de unitati.

2.7 O companie dorește să dezvolte un plan uniform de producție pentru o familie de produse. Volumul inițial al stocurilor este de 100 de unități; până la sfârșitul perioadei de planificare, acest volum este de așteptat să crească la 130 de unități. Cererea în fiecare perioadă este prezentată în tabel. Cât de mult ar trebui să producă compania în fiecare perioadă? Care va fi volumul final de stocuri in fiecare perioada?In toate perioadele, acelasi numar de zile lucratoare.

Răspuns: Producția totală = 750 de unități

Volumul productiei in fiecare perioada = 125 unitati

Volumul final al stocurilor în perioada 1 este de 125, în perioada a 5-a - 115 ..

2.8.Compania dorește să dezvolte un plan uniform de producție pentru o familie de produse.Stocul inițial este de 500 de unități, până la sfârșitul perioadei de planificare, acest volum este de așteptat să scadă la 300 de unități.Cererea în fiecare perioadă este prezentată în tabel.Toate perioadele au un numar egal de zile lucratoare.Cat productie ar trebui sa produca compania in fiecare perioada?Care va fi inventarul final in fiecare perioada?In opinia dvs. exista probleme cu acest plan?

2.9 Compania dorește să dezvolte un plan uniform de producție.

Volumul inițial al stocurilor este zero. Cererea în următoarele patru perioade este prezentată în tabel.

a. La ce ritm de producție în fiecare perioadă volumul stocurilor la sfârșitul perioadei a 4-a va rămâne zero?

b. Când vor fi întârziate comenzile și cât de mult?

c. Care este rata uniformă de producție în fiecare perioadă pentru a evita comenzile în așteptare?Care va fi stocul final în a 4-a perioadă?

Raspuns: a. 9 unitati

b. Prima perioadă, minus 1

c. 10 unități, 4 unități

2.10 Dacă costul stocării este de 50 USD per articol în fiecare perioadă, iar stocul epuizat are ca rezultat un cost de 500 USD per articol, care ar fi costul planului dezvoltat în problema 2.9a? Care va fi costul planului dezvoltat în sarcina 2.9c?

Răspuns: Costul total al planului din problema 2.9 a = 650 USD

Costurile totale conform planului din problema 2.9 c = 600 USD

2.11 O companie dorește să dezvolte un plan de producție uniform pentru o familie de produse. Volumul inițial al stocurilor este de 100 de unități, până la sfârșitul perioadei de planificare, acest volum este de așteptat să crească la 130 de unități.Cererea în fiecare perioadă este prezentată în tabel. Calculați producția totală, producția zilnică și producția și stocul în fiecare lună.

Răspuns: Producția lunară în luna mai = 156 de unități

Inventar final în mai = 151 de unități

2.12.Compania dorește să dezvolte un plan uniform de producție pentru o familie de produse.Inventarul inițial este de 500 de unități, până la sfârșitul perioadei de planificare, acest volum este de așteptat să scadă la 300 de unități.Cererea în fiecare lună este prezentată în tabel.Cât produs ar trebui să producă compania în fiecare lună?Care va fi nivelul final al inventarului în fiecare lună?După părerea dumneavoastră, există probleme cu implementarea acestui plan?

2.13.În conformitate cu contract de muncă Compania trebuie să angajeze suficienți angajați pentru a produce 100 de unități pe săptămână pentru o tură sau 200 de unități pe săptămână pentru două schimburi. săptămână, puteți atribui parțial sau integral un schimb suplimentar altui departament (până la 100 de unități). A doua săptămână va vezi o oprire planificată de întreținere, care va reduce producția la jumătate.200 de unități, volumul final necesar este de 300 de unități.

2.14 Dacă cartea de comenzi inițială este de 400 de unități, cererea proiectată este de 600 de unități, iar volumul de producție este de 800 de unități, care va fi carnetul de comenzi final?

Raspuns: 200 de unitati

2.15.Volumul inițial al registrului de comenzi este de 800 de unități.Cererea prognozată este prezentată în tabel.Calculați volumul de producție săptămânal cu producție uniformă dacă se presupune că se reduce volumul registrului de comenzi la 400 de unități.

Răspuns: Producția totală = 4200 de unități

Productie saptamanala = 700 unitati

Volumul cărții de comandă la sfârșitul primei săptămâni = 700 de unități

2.16.Volumul initial al portofoliului de comenzi este de 1000 unitati.

Cererea prognozată este prezentată în tabel.Calculați producția săptămânală cu producție constantă dacă vă așteptați să creșteți registrul de comenzi la 1200 de unități.

2.17.Pe baza datelor din tabel, se calculează numărul de muncitori necesari pentru producția uniformă și stocul total la sfârșitul lunii.Fiecare muncitor poate produce 15 unități pe zi, iar stocul final necesar este de 9.000 de unități.

Răspuns: Numărul necesar de muncitori = 98 de persoane

Inventar la sfarsitul primei luni = 12900 unitati

2.18.Pe baza datelor din tabel, calculați numărul de muncitori care va fi necesar pentru producția uniformă și volumul total al stocurilor la sfârșitul lunii. Fiecare muncitor poate produce 9 unități pe zi, iar stocul final necesar este de 800 de unități.