Managementul calitatii in faza de consum. Formarea calității produsului

Structurarea funcţiei de calitate (QF) este abordarea sistemelor la dezvoltarea cerințelor și dorințelor consumatorilor prin îmbunătățirea activităților și a îndeplinirii responsabilităților în organizație prin desfășurarea funcțiilor sale și a operațiunilor de sprijin în fiecare etapă ciclu de viață proiect de a crea produse de o asemenea calitate care ar garanta rezultat final care corespunde așteptărilor consumatorilor. Dezvoltarea garantează furnizarea constantă de produse de înaltă calitate.

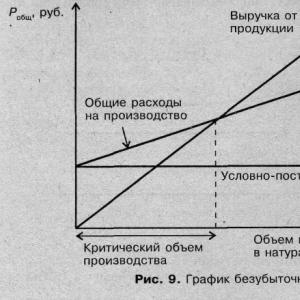

Metoda SFC a fost folosită pentru prima dată la șantierele navale Mitsubishi Kobe în 1972, iar în SUA a fost folosită de Ford și Xerox. Această abordare a fost adoptată ulterior de multe companii cunoscute. Nume QFD (Implementarea funcției de calitate) este o traducere din japoneză și înseamnă dezvoltarea caracteristicilor produsului. Această metodă în într-o mare măsură bazat pe intuiție și concentrat pe dezvoltarea unei liste prioritizate de obiective de dezvoltare a produsului. Instrumentul principal al QFK este un sistem de matrice, numit „casa calității” QH (Casa de calitate).În fig. Figura 2.15 prezintă o casă de calitate, „dezasamblată” în matrici separate.

„Casa calității” afișează relația dintre indicatorii de calitate a consumatorului și indicatorii (cerințele) tehnice ai produselor.

Matricea „casa calității” conține răspunsuri la următoarele întrebări:

- Cine este consumatorul? (matricea 1).

- Care sunt cerințele clienților? (matricea 1).

- Cum vor fi îndeplinite cerințele consumatorilor? (matricea 2).

OMS? Este util să răspundeți mai întâi la întrebarea: „Cine va beneficia de dezvoltarea cu succes a unui produs, serviciu sau proces?”

Odată ce consumatorul a fost identificat, următoarea întrebare este "Ce?". Răspunsul poate fi obținut printr-un interviu sau sondaj, precum și pe baza cunoștințelor și percepțiilor membrilor echipei QF. Întrebări „Ce?” trebuie structurat astfel încât să identifice mai întâi nevoile principale.

Cum?Această întrebare se referă la indicatorii produselor, serviciilor și proceselor în curs de dezvoltare. Matrici care răspund la întrebările „Ce?” Si cum?" (matricea 4) sunt obținute folosind instrumente de calitate, precum și răspunsul la întrebarea: „Care este nivelul cerințelor tehnice pentru a obține satisfacția clienților?”

Întrebare "De ce?" ne permite să identificăm atitudinea consumatorilor față de aceste produse, servicii și procese în comparație cu cele similare reprezentate de concurenți. Central Matrix 3 definește relațiile dintre cerințele clienților și obiectivele întreprinderii.

Folosind întrebările „Ce?” și de ce?" compara nevoile consumatorilor și activitățile concurenților (matricea 5). Matricele „casa calității” situate mai jos reflectă costurile și standardele de nivel pentru compararea caracteristicilor acestui produs cu cele ale concurenților (matricele 6 și 7). Tabelul final este foarte specific despre acțiunile care trebuie întreprinse și cât va costa (Matricea 8).

Aspectul central al „casei calității” îl reprezintă cerințele consumatorilor. Informațiile despre concurenți conținute în casă sunt

Orez. 2.15. Matricea „casa calității” poate prioritiza resursele și poate rezuma experiența și informațiile existente (matricea 9). Acest lucru vă permite să definiți activități. Dacă „casa calității” este tratată sistematic, aceasta va structura informațiile, va oferi o bază pentru analiza sensibilității și va furniza documentație care susține implementarea schimbărilor.

Să luăm în considerare procesul de implementare a unei funcții de calitate, folosind exemplul creării unei mori de masă cu o acționare electrică pentru măcinarea grosieră a materialelor cerealiere și producerea de furaje mixte. Conform metodei SFC, cerințele consumatorilor ar trebui dezvoltate și specificate în etape - de la cercetarea pre-investiție până la pregătirea înainte de vânzare.

Etapa 1 - clarificarea și clarificarea cerințelor consumatorilor. Consumatorul își formulează dorințele, de regulă, într-o formă abstractă, de exemplu, „mobilier confortabil” sau „telefon ușor”. Pentru el, acest mod de a-și exprima nevoile este destul de normal. Dar acest lucru nu este suficient pentru ingineri, proiectanți, proiectanți, ei trebuie să definească în mod clar dimensiunile, materialele, cerințele de tratare a suprafeței, greutatea admisă etc.

Sarcina producătorului este de a utiliza diverse metode transforma cerințele clienților („voce”) în specificații tehnice ale produsului. Astfel, cerința „moară de înaltă calitate” este extinsă în cerințele de „funcționare multimod”, „durată de viață în garanție”, iar apoi în indicatori specifici, de exemplu „două moduri de funcționare”, „ perioada de garantie service timp de cel puțin patru ani”, etc. După aceasta, producătorul poate răspunde la întrebarea, ce trebuie făcut pentru a răspunde așteptărilor consumatorilor?

Lista cerințelor consumatorilor pentru moara este dată în matricea 1 (vezi Fig. 2.15).

Etapa 2 - clasarea cerințelor consumatorilor. Pentru clasare, este necesar să se evalueze evaluările cerințelor consumatorilor, care sunt determinate la etapa 1. Cerințele consumatorilor sunt întotdeauna contradictorii, prin urmare este imposibil să se creeze produse care să îndeplinească toate cerințele consumatorilor. Este necesar să aveți o idee clară despre ce cerințe trebuie îndeplinite și care pot fi compromise într-o anumită măsură. Pentru a face acest lucru, ar trebui să aranjați lista cerințelor consumatorilor în funcție de importanța acestora. Ca urmare, se introduce o altă coloană, care indică gradul de importanță al fiecăreia dintre cerințe pe o scară de zece puncte.

Etapa 3 - dezvoltarea caracteristicilor inginerești. Această problemă este rezolvată de echipa de dezvoltare a produsului creat. În această etapă, ea ar trebui să facă o listă cu caracteristicile de inginerie ale viitorului produs (o privire asupra produsului din punctul de vedere al unui inginer). Desigur, caracteristicile trebuie să fie suficient de definite și clare, adică. sunt descrise în limbajul adoptat de dezvoltatori. Lista cerințelor consumatorilor este dată în matricea 1 a „casei calității” extinsă din Fig. 2.16.

Etapa 4 - calculul dependențelor dintre cerințele consumatorului și caracteristicile inginerești. Ca urmare a etapelor anterioare, designerii au primit o listă clasificată a cerințelor consumatorilor, compilată în limba consumatorului și caracteristici de inginerie, formulate în limba dezvoltatorilor.

În analiză, concepte atât de vagi precum „cuplarea puternică”, „cuplarea medie” și „cuplarea slabă” sunt suficiente. Pentru tipuri variate folosim conexiuni simboluri prezentat în Fig. 2.16. În acest caz, vom presupune că conexiunea puternică este numeric egală cu 9, conexiunea medie este 3, iar conexiunea slabă este 1. Aceste numere vor fi utile în viitor pentru calcularea valorilor caracteristicilor inginerești.

În continuare, trebuie să decideți dacă să lăsați în produsul proiectat acele caracteristici de inginerie de care consumatorul nu are nevoie. Unele caracteristici, chiar dacă nu sunt necesare consumatorului, pot fi necesare pentru funcționarea normală a produsului - în acest caz, moara. Prin urmare, trebuie reținute o serie de caracteristici ale produsului care nu au nicio valoare pentru consumator, dar în același timp importante pentru funcționarea acestuia.

Etapa 5 - construirea acoperișului „casei calității”. Caracteristicile de inginerie pot fi multidirecționale, ceea ce înseamnă că nu pot fi interconectate sau să se contrazică între ele. De exemplu, caracteristica „durată de viață în garanție” nu este interconectată cu caracteristica „design”. Caracteristicile care nu se corelează între ele sunt notate cu un semn „minus”, iar cele care sunt corelate printr-un semn „plus”. Această dependență va trebui să fie luată în considerare la optimizarea întregului sistem. Aceste caracteristici determină în ce mod, în ce condiții și în ce moduri trebuie desfășurat procesul de producție pentru a obține în cele din urmă produse care să răspundă cel mai bine cerințelor consumatorilor. Pentru dezvoltarea de succes a produsului, cerințele clienților

Orez. 2,1 V. „Casa calității” pentru „moara” de produs trebuie tradusă în caracteristici de inginerie, care sunt prezentate sub formă de proprietăți (obiective) ale produsului și sunt afișate în partea de sus a casei de calitate (vezi Fig. 2.16). .

Este necesar să se răspundă la întrebarea, în ce măsură cerințele consumatorilor sunt interdependente cu caracteristicile acceptate ale produsului? Să luăm, de exemplu, cerința consumatorului morii - „versatilitatea de utilizare” a produsului. Este interconectat cu caracteristici precum „cantitatea de materiale prelucrate”, „numărul de moduri de operare”, „durata de viață în garanție” și „ușurința de utilizare”. Aceste cerințe-conexiuni caracteristice variază ca rezistență.

Acoperișul „casei calității” este o matrice de corelație plină cu simboluri care indică o relație pozitivă sau negativă între corespondente caracteristici tehnice produs din perspectiva intereselor consumatorilor. Folosind matricea de corelație 4 (vezi Figura 2.15), puteți demonstra clar relația dintre principalii indicatori de calitate, cost și timp (vezi Figura 2.16).

Etapa 6 - determinarea valorilor de greutate ale caracteristicilor inginerești, luând în considerare evaluarea cerințelor consumatorilor, precum și relația dintre cerințele consumatorului și caracteristicile inginerești. Înmulțind ponderea relativă a cerințelor consumatorului (evaluarea) cu indicatorul numeric al relației dintre cerințele consumatorului și caracteristicile inginerești, determinată în etapa a patra, obținem importanța integrală a fiecărei caracteristici inginerești. Însumând rezultatele pe întreaga coloană a caracteristicii inginerești corespunzătoare, obținem valoarea obiectivului. Caracteristici de inginerie cu cea mai mare valoare scopul ar trebui să fie punctul central. În acest exemplu, o astfel de caracteristică de inginerie este numărul de moduri de operare (vezi Fig. 2.16).

Etapa 7 - luând în considerare limitările tehnice. Nu toate valorile de performanță inginerească sunt realizabile. Anumite dificultăți de marketing, producție sau economice apar în calea sprijinului lor practic. Prin urmare, în următoarea linie a matricei punem evaluări ale experților dificultăți în furnizarea acelor valori ale caracteristicilor inginerești care sunt cele mai solicitate de consumatori. Luând în considerare acest lucru, determinăm dificultatea atingerii obiectivelor stabilite (vezi Fig. 2.16).

Orez. 2.17.

Etapa 8 – luând în considerare influența concurenților. Este clar că există concurență pe piața reală și gradul de concurență poate fi semnificativ. Evaluarea pozitii competitiveîntreprinderea dumneavoastră și concurenții săi, îi puteți identifica pe cei care reprezintă cea mai mare amenințare. Este utilă o analiză a forțelor competitive conform lui M. Porter, ceea ce vă permite să evaluați în mod realist forța de contracarare din mediul extern. Clasificarea concurenților vă permite să conturați limitele evaluării concurenților, ceea ce simplifică sarcina de a obține informații. Evaluarea competitivă se realizează din două poziții: evaluarea capacității concurenților de a îndeplini cerințele consumatorilor (o prioritate pentru consumator) și evaluarea capacității concurenților de a îndeplini obiectivele tehnice și de consum stabilite de întreprindere (o prioritate pentru producător). ). Pentru a vizualiza starea de fapt cu concurenții, aceștia folosesc de obicei diagrame care sunt plasate în dreapta și în partea de jos a „casei calității” (vezi Fig. 2.16).

Ca urmare a efectuării procedurilor de mai sus, datele inițiale pentru termeni de referinta pentru proiectare și dezvoltare Produse noi. Construirea unei matrice SFC și obținerea caracteristicilor de inginerie este doar prima dintre cele patru faze de „implementare” a cerințelor consumatorilor nu numai în caracteristicile de inginerie, ci și în indicatorii procesului și a întregii producții. Structura fazelor SFC este prezentată în Fig. 2.17.

Faza 1 - planificarea produsului. Acest proces este discutat în detaliu mai sus. În această fază, producătorul stabilește și clarifică cerințele consumatorului. Ca urmare a construirii primei matrice, se obțin valori exacte ale caracteristicilor inginerești, adică obiectivele producatorului.

Faza 2 - planificarea componentelor produsului. În cadrul acestei faze se determină cele mai importante componente ale produsului în curs de creare, care asigură implementarea caracteristicilor inginerești identificate ca urmare a construirii primei matrice. În acest caz, anumite valori ale caracteristicilor inginerești sunt „intrari” (cerințe) la construirea celei de-a doua matrice (în prima matrice, astfel de „intrari” erau cerințele consumatorilor). Calitatea planificării componentelor produsului este foarte influențată de designul său conceptual.

Dezvoltare conceptuală produsul se bazează pe principalele tendințe de dezvoltare producție modernă. În acest caz, este necesar să găsiți răspunsuri la un număr de probleme fundamentale, determinată de starea mediului extern și intern al întreprinderii. Principalele sunt date în tabel. 2.1.

Probleme cheie în crearea de noi produse

|

Întrebări cheie |

|

|

1. Factorii interni ai întreprinderii sunt în concordanță strategică cu cerințele „noii economii”? Modelul „Entreprise. Așa cum este?" |

Cerințe de produs:

|

|

2. Știi ce produse își doresc consumatorii de la tine? Modelul „Produse. Cum ar trebui să fie? |

Stabilirea cerințelor și așteptărilor clienților:

Dezvoltarea modelelor de produse pentru pozitionare:

Tehnologia de segmentare a consumatorilor:

|

|

Întrebări cheie |

Probleme cheie care trebuie abordate |

|

Poziționarea mărfurilor (serviciilor):

|

|

|

3. Cum ar trebui să fie o întreprindere pentru a îndeplini cerințele externe? Modelul „Entreprise. Cum ar trebui să fie? |

|

|

4. Ce trebuie făcut pentru a se asigura că întreprinderea îndeplinește cerințele mediului extern? Strategia de dezvoltare: de la modelul „Așa este?” la modelul „Cum ar trebui să fie?” |

Planificare strategica:

Implementarea strategiilor:

|

|

Întrebări cheie |

Probleme cheie care trebuie abordate |

|

5. Cum ar trebui să se comporte o întreprindere într-un mediu competitiv dur? Strategia competitivă: ce ar trebui să facă o întreprindere pentru a-și consolida poziția competitivă |

|

Dezvoltarea eficientă a documentației de proiectare la nivelul componentelor produsului poate fi realizată folosind un sistem integrat de proiectare asistată de computer (CAD), a cărui diagramă generală este prezentată în Fig. 2.18. În practică, modelarea designului de produs este din ce în ce mai utilizată, cu o schimbare treptată de la designul plat.

Modelarea presupune dezvoltarea unui model matematic al unui desen sub forma unor sisteme de ecuații. Este dificil să faci o astfel de muncă manual. Prin urmare, a fost necesar să se dezvolte sisteme software complexe - parametrizatori, cu ajutorul cărora a fost posibilă crearea unor astfel de modele matematice. În prezent, nucleele parametrice formează baza multor SKP-uri. Prin specificarea tipului de model (denumit în continuare tipul piesei sau al produsului) și stabilirea parametrilor acestuia, puteți obține cu ușurință desenele corespunzătoare. Așa au apărut graficele parametrice, mai întâi plate (bidimensionale - 2D), apoi volumetric (tridimensional - 3D). Marele avantaj al modelelor parametrice este posibilitatea modelarii computerizate pe baza acestora, atunci cand se creeaza familii de modele de acelasi tip de produs sau piesa si se selecteaza cea mai buna optiune prin optimizare.

Faza 3 - proiectarea procesului. În această fază, proprietățile (parametrii de calitate) produsului proiectat sunt transformate în operațiuni tehnologice specifice care asigură producerea unui produs cu proprietăți specificate. În această etapă, se determină principalii parametri ai fiecărei operațiuni și se selectează metodele de control al acestora. În timpul dezvoltării proces tehnologicÎn timpul producției unui produs, trebuie determinat un sistem de control al procesului și ar trebui furnizate modalități de îmbunătățire în continuare a procesului.

Orez. 2.18.

Selectarea automată a echipamentelor

Producția modernă se concentrează pe utilizarea SKP, care, pe lângă rezolvarea problemelor de dezvoltare a produselor, rezolvă în mod cuprinzător problemele de pregătire a documentației tehnologice. După cum se arată în Fig. 2.19, cea mai bună opțiune este un SKP complex, în care primul element este un sistem de proiectare, ale cărui ieșiri sunt transmise automat sistemului tehnologic. Cum este asamblat un astfel de pachet software sub formă de UPC sub o marcă comercială? T-FLEX prezentat în Fig. 2.19. Vă permite să automatizați atât proiectarea, cât și munca tehnologică. Complexul oferă posibilitatea obținerii documentației tehnologice privind prelucrarea, asamblarea, ștanțarea și producția de piese din plastic. Lucrări automate la pregătirea programelor de control pentru mașini CNC cu vizualizare grafică a semi-

Orez. 2.19. Structura complexului de automatizare a proiectării T-Flex

rezultate calculate pe baza programelor multimedia. Trebuie să știți că utilizarea acestor sisteme nu reprezintă doar o creștere bruscă a productivității atunci când efectuați lucrări complexe, ci și o creștere semnificativă a calității acestora. Potrivit Institutului Internațional de Standarde și Tehnologie (Institutul Național de Standarde și Tehnologie) Utilizarea designului paralel de la capăt la capăt vă permite să obțineți următoarele rezultate:

- efectuarea de modificări cu 65-90% mai rapidă;

- timpul de dezvoltare este cu 30-70% mai mic;

- intrarea pe piață a produsului cu 20-90% mai rapidă;

- calitatea produsului este cu 200-600% mai mare;

- costurile sunt cu 5-50% mai mici;

- rambursarea este cu 20-120% mai rapidă.

Faza 4 - proiectarea producției. Această fază implică dezvoltarea instrucțiuni de producțieși selectarea instrumentelor de control al calității pentru producția de produse, astfel încât fiecare operator să aibă o înțelegere clară a ceea ce și cum să controleze în timpul procesului. Instrucțiunile ar trebui să prevadă, de asemenea, posibilitatea de a îmbunătăți munca operatorului, în funcție de câte măsurători și cât de des ar trebui efectuate și de ce instrumente de măsurare ar trebui utilizate. Succesul designului de producție depinde de cât de reușit funcționează managementul corporativ, cum tendinte moderne dezvoltarea productiei. Conducerea de vârf trebuie să se asigure că starea mediului intern al întreprinderii corespunde tendințelor și naturii de dezvoltare a mediului extern. „Înțelepciunea” managementului corporativ este determinată de capacitatea acestuia de a anticipa schimbările viitoare pentru a se pregăti să respingă atacurile nefavorabile din mediul extern sau să folosească în mod activ condițiile favorabile oferite. Astfel, accentul economiei naționale ruse pe dezvoltarea inovatoare productie industrialaîși va reduce dependența de starea sectorului materiilor prime.

Opiniile asupra construcției unui mecanism economic se schimbă radical, structuri organizatorice management, democratizarea managementului. Astfel, în Japonia se atrage atenția asupra calității înalte a produselor și a costului redus al acestora. Desigur, apare întrebarea: „Cum s-a făcut asta?” . Răspuns: motorul este două sisteme destul de autonome - un sistem integrat de management al calității produsului și un sistem de cost de producție bazat pe acesta organizare mai bună. Abordările privind managementul calității în Japonia au fost evidențiate mai sus. Prin urmare, ne vom concentra doar pe cel de-al doilea sistem. Strategic, organizarea producției în industria japoneză se concentrează pe punerea în aplicare a ideii de „eradicare a tot ceea ce nu este necesar” în producție. Conceptul de „extra” este interpretat în sens larg. Această categorie include tot ceea ce nu generează venituri. Managerii japonezi pornesc de la faptul că nu cei care câștigă mult se îmbogățesc, ci cei care cheltuiesc puțin. Ei și-au concentrat eforturile pe eliminarea tuturor activităților de care întreprinderea se putea descurca fără a dăuna afacerii. În rezolvarea acestei probleme, ei au studiat constant cauzele diferitelor excese în procesul de producție și au dezvoltat metode pentru eliminarea lor. Aceste abordări conceptuale cheie se bazează la rândul lor pe următoarele patru puncte.

In primul rand, privind formarea obligatorie în sistemul de producţie a suficient de autonome şi independente unitati de productie SHE (unitate economică independentă).

În al doilea rând, asupra performanței necondiționate de către fiecare unitate a funcțiilor sale de producție cu acuratețe și la timp.

Al treilea, privind utilizarea flexibilă a forței de muncă.

În al patrulea rând, privind introducerea continuă a ideilor creative și inovatoare în producție.

În general, metoda SFC permite nu numai formalizarea procedurii de determinare a principalelor caracteristici ale produsului în curs de dezvoltare, ținând cont de dorințele consumatorului, ci și luarea unor decizii informate privind gestionarea calității proceselor de creare a acestuia. Astfel, prin „desfășurarea” calității în fazele inițiale ale ciclului de viață al produsului în concordanță cu nevoile și dorințele consumatorului, este posibil să se evite ajustările la parametrii produsului după apariția acestuia pe piață (sau cel puțin să se reducă la minim) și, prin urmare, oferă o valoare ridicată și, în același timp, un cost relativ scăzut al produsului (prin reducerea la minimum a costurilor de non-producție).

Caracteristici ale managementului calității bazat pe modele TQM este un accent constant pe îmbunătățirea continuă. Prin urmare, structurarea funcției de calitate presupune că după proiectarea producției se dezvoltă măsuri de îmbunătățire a proceselor, care încep cu planificarea (Fig. 2.20).

Controlul calității este o funcție importantă în managementul calității într-o întreprindere.

GOST 15467-79 „Managementul calității produselor. Concepte de bază” reglementează calitatea produsului ca un set de proprietăți care determină adecvarea produselor pentru a satisface nevoile specifice în conformitate cu scopul propus. Fiecare produs are anumite proprietăți care caracterizează calitatea. Criteriile generale de evaluare a calității sunt stabilite în documentația de reglementare: reglementări tehnice, standarde, condiții tehnice pentru anumite tipuri de produse. Astfel, produsele cosmetice trebuie să fie produse în conformitate cu cerințele TR CU 009/2011 și cu standardele pentru un anumit tip de produs, de exemplu, GOST 31460-2012 „Creme cosmetice”. În plus, fiecare produs are propriile sale proprietăți de consum.

Astfel, conceptul de „calitate” este asociat cu satisfacerea așteptărilor consumatorilor pentru un anumit produs și, prin urmare, este o componentă importantă a competitivității produsului și garanția că produsul va fi vândut și va câștiga un public larg în orice situație economică. .

Ce este controlul calității?

Un număr de surse oferă următoarele definiții ale termenului „control”. În standardul ISO 9000:2015, controlul se referă la determinarea conformității cu cerințele specificate. Conform GOST 15467-79, controlul calității înseamnă verificarea conformității indicatorilor de calitate a produselor cu cerințele stabilite. Această activitate se desfășoară cu scopul de a confirma că produsul finit fabricat îndeplinește sau nu cerințele stabilite în documentația de reglementare.

Controlul calității, indiferent de metodele folosite, presupune, în primul rând, separarea produselor relevante de cele defecte. Desigur, calitatea produsului nu va crește din cauza respingerii, dar, de regulă, un sistem eficient de control al calității contribuie în cele mai multe cazuri la prevenirea sau reducerea în timp util a defecțiunilor și erorilor în funcționare, urmată de corectarea acestora cu costuri și pierderi minime materiale. . Prin urmare, în procesul de control, se acordă o atenție deosebită controlului atent Procese de producțieși prevenirea căsătoriei.

De regulă, controlul producției confirmă îndeplinirea cerințelor stabilite (specificate) pentru procese și produse și include:

Controlul de intrare al resurselor achiziționate (materii prime, materiale de ambalare);

Controlul calitatii in timpul procesului de productie;

Control de calitate produse terminate.

Următoarele sunt supuse controlului de calitate:

Materii prime, materiale și alte resurse achiziționate;

Semiproduse produse și produse finite;

Disponibilitate documente de reglementare privind testarea, inclusiv eșantionarea;

Disponibilitatea spațiilor necesare, echipamente, consumabile.

Procedura de control, de regulă, este reglementată de documentele sistemului de management și se desfășoară la intervale stabilite și se reduce la măsurarea anumitor indicatori și compararea acestora cu cei de referință. O cerință obligatorie este separarea și izolarea produselor (defecte) neconforme de restul. Când sunt identificate neconcordanțe, producția ulterioară trebuie suspendată, iar reluarea este posibilă numai după ce cauzele inconsecvenței au fost eliminate. Prin urmare, controlul nu este întotdeauna efectuat conform planificării. De asemenea, este posibil să se efectueze un control neprogramat (de urgență) în condițiile în care în orice stadiu al producției este identificată și înregistrată o amenințare la adresa calității sau există riscul de încălcări. De exemplu, în cazul unor probleme cu alimentarea cu apă, este posibil să creșteți numărul de teste de laborator ale apei sau să monitorizați un parametru suplimentar de calitate a apei.

Rolul principal în organizarea procesului de control îl joacă repartizarea responsabilităţilor şi puterilor. Este necesar ca fiecare angajat să îndeplinească cerințele de abilități și experiență și să-și îndeplinească cu strictețe responsabilitatile locului de munca. Un punct important aici este formarea unei ideologii a inacceptabilității și a inadmisibilității defectelor, a unei ideologii a răspunderii personale a angajatului responsabil de prestarea muncii și de calitatea produselor produse. Nivelul de control, în primul rând, depinde de calificarea personalului, de atenția acestuia la procesul de control și producție. Cea mai fiabilă modalitate de a minimiza inconsecvențele este organizarea formării și certificării personalului.

Astfel, controlul calității se bazează pe responsabilitatea fiecărui angajat pentru munca prestată, ceea ce permite monitorizarea în timp util a calității produselor: suspendarea promptă a producției de produse defecte fără a le transfera în etapele ulterioare de producție, luarea în timp util a măsurilor de normalizare a procesului. de a produce produse care îndeplinesc cerințele stabilite (specificate). Dar, cu toate acestea, trebuie acordată prioritate prevenirii abaterilor mai degrabă decât identificării și eliminării defectelor.

De obicei, procesul de control al calității include prelevarea de eșantioane (probe) în anumite etape ale ciclului de viață al produsului, efectuarea de teste specificate și înregistrarea rezultatelor testelor. Toate datele înregistrate sunt analizate pentru a oferi informații despre posibile defecțiuni operaționale care ar putea duce la o scădere a calității și sunt stocate pentru o anumită perioadă de timp.

Pe baza rezultatelor controlului, se poate lua una dintre următoarele decizii:

Recunoașterea produselor ca îndeplinind cerințele stabilite (specificate);

Identificarea defectelor (produse neconforme) și implementarea acțiunilor de gestionare a acestor produse;

Prelucrarea produselor cu recontrol ulterior;

Efectuarea de modificări la procese.

Pe lângă înregistrare, rezultatul controlului poate fi confirmat vizual, acolo unde este cazul, de exemplu, prin marcare cu etichete sau etichete.

Importantă în procesul de control al calității este dorința constantă de a îmbunătăți calitatea prin atragere cele mai noi tehnologii. Știința avansează și apar standarde de calitate mai înalte. Este important să se monitorizeze apariția echipamentelor moderne și a noilor metode de testare.

Control de intrare

Cel mai adesea, compania nu produce totul singură materialele necesare, din care își produce produsele. O parte semnificativă din ele este achiziționată de la alte întreprinderi. Pentru a confirma conformitatea produselor achiziționate de la furnizor se efectuează inspecția la intrare. O astfel de verificare face posibilă identificarea inconsecvențelor și abaterilor de la normă în etapa de acceptare și împiedică intrarea în producție a materiilor prime neconforme, de care depinde direct calitatea produsului finit.

Controlul de intrare, de regulă, implică o inspecție externă (integritatea ambalajului, etichetarea, cantitatea) și testarea anumitor indicatori de calitate și siguranță.

Fiecare lot de materiale primite trebuie să fie supus unei inspecții la intrare, astfel încât procesul necesită foarte multă muncă. Dar prin construirea de relații reciproc avantajoase cu furnizorii, când sunt stabilite criteriile de evaluare și selectare a furnizorilor, când furnizorul este verificat și „aprobat”, este posibil să se reducă cantitatea de control primit. Prin urmare, controlul de intrare este adesea considerat ca unul dintre elementele relației cu furnizorul.

Eficacitatea controlului de intrare este evidențiată de absența sau reducerea cazurilor de transfer în producție a materiilor prime neconforme. Imperfecțiunile în procesul de inspecție la intrare pot aduce pierderi producătorului, deoarece lipsa unui nivel adecvat de calitate a materiilor prime primite poate duce nu numai la produse defecte, ci și la întârzieri în îndeplinirea obligațiilor față de client (consumator) și la cresterea costurilor de productie datorita eliminarii defectelor.

Control în timpul producției

Controlul în timpul procesului de producție este asociat cu monitorizarea calității direct în timpul producției în anumite etape. În același timp, se prelevează probe (probe) și se monitorizează calitatea acestora. Este important să nu transferați defectele în etapele ulterioare de producție pentru a evita costurile neplanificate și excesive asociate cu prelucrarea sau eliminarea unor astfel de produse.

Controlul presupune verificarea conformității produselor cu mostrele de referință, inclusiv a parametrilor de aspect, etichetarea corectă, precum și efectuarea de teste de laborator pentru anumiți indicatori de calitate. Scopul principal este identificarea în timp util a abaterilor și, dacă este necesar, ajustarea proceselor tehnologice pentru a asigura conformitatea cu calitatea produselor fabricate. Prin urmare, este necesar să se gestioneze nu numai calitatea produselor în sine, ci și procesele. Este necesar să se monitorizeze conformitatea cu cerințele instrucțiunilor tehnologice și procedurilor standard de operare (SOP) în toate etapele ciclului de producție, inclusiv etapele de depozitare și transport, în care este posibilă și deteriorarea produsului.

În plus, monitorizarea microbiologică este importantă în producție. echipament de productie, spații, aer care intră în spațiile de producție, controlul contaminării microbiene a mâinilor și a îmbrăcămintei personalului, monitorizare stare tehnica echipamente, monitorizarea respectării normelor de siguranță și menținerea ordinii. Rețineți că ordinea la locul de muncă ajută la îmbunătățirea calității produselor și crește productivitatea. În timp ce dezordinea duce la neglijență și erori în muncă, abaterile crescând de la cerințele stabilite.

Controlul produselor finite

Scopul controlului calității produselor finite– stabilirea conformității produselor finite cu cerințele de reglementare și protejarea consumatorilor împotriva primirii neintenționate de produse neconforme. Acest tip de control este etapa rezultată. Produsele finite pot fi vândute numai atunci când calitatea lor îndeplinește cerințele stabilite din documentația de reglementare.

Controlul productiei

Control de calitate- parte integrantă a proceselor de producție, jucând un rol important ca una dintre funcțiile managementului întreprinderii. Este cunoscut faptul că pozițiile de lider pe piață sunt obținute de întreprinderi care sunt capabile să asigure calitatea produselor lor. La KorolevPharm LLC, unul dintre principii este concentrarea către client. Fiecare angajat înțelege că întreprinderea funcționează pe cheltuiala consumatorilor săi și, prin urmare, este necesar să producă produse care să îndeplinească toate cerințele specificate și să se caracterizeze printr-o calitate stabilă. Controlul se efectuează în toate etapele ciclului de producție în cadrul sistemului de management. O gamă completă de teste de materii prime, materiale de ambalare, produse intermediare, produse finite în funcție de parametrii fizici, chimici și microbiologici, precum și monitorizarea microbiologică a producției, este efectuată de specialiștii Laboratorului Analitic. Pentru a asigura calitatea, KorolevPharm LLC cheltuiește anual fonduri, pe care le investește în echipamente moderne pentru a efectua controlul calității materiilor prime achiziționate și a produselor finite fabricate, dezvoltare tehnici moderne control, precum și pregătirea personalului.

Sarcina principală a sistemului de control al calității– identificați etapele în care pot apărea probleme și, astfel, optimizați munca personalului de control al calității: acordați atenție acolo unde este nevoie și nu efectuați lucrări inutile acolo unde nu este necesar. Compania consideră că calitatea produselor sale este unul dintre cei mai importanți indicatori ai activităților sale.

Procesul de formare a calității produsului ca un singur obiect de management constă dintr-o serie de etape interdependente și subordonate. Calitatea produselor în fiecare etapă depinde de rezultatele activităților de la cea anterioară și, la rândul său, o afectează pe cea ulterioară. În general, modelul ciclului de viață al produsului este prezentat în Fig. 1.1.Orez. 1.1. Modelul ciclului de viață al produsului „Bucla de calitate”

Formarea calității produsului este influențată de diverși factori, care pot fi împărțiți în obiectivi și subiectivi, influențând direct calitatea (formarea), furnizarea, stimularea (Fig. 1.2).

Factorii obiectivi includ:

. calitatea documentației tehnice și de reglementare;

. funcționarea neîntreruptă a echipamentelor;

. nivelul de standardizare, unificare;

. estetizare, design.

Factorii subiectivi includ:

. calificările și aptitudinile personalului;

. conditii sanitare si igienice de munca;

. condiții psihofizice de muncă;

. cultura muncii și producției;

. stimulente materiale și morale pentru muncă;

. respectarea disciplinei muncii si tehnologice.

Factorii care influențează calitatea produsului includ:

. calitatea materiilor prime, materialelor, designului produsului;

. calitatea proceselor tehnologice.

Orez. 1.2. Factorii care influențează formarea calității

Factorii care stimulează lansarea produselor de calitate includ:

. îmbunătățirea condițiilor de muncă și odihnă;

. organizarea îngrijirilor medicale;

. oferirea de beneficii și privilegii personalului etc.

Factorii care asigură păstrarea calității includ:

. etichetare, ambalare;

. conditii de pastrare corespunzatoare tipului de produs;

. conditii de transport;

. condiţii de implementare (funcţionare).

Factorii care influențează calitatea pot fi împărțiți în interni și externi.

Factorii interni depind de activitățile întreprinderii - acestea sunt tehnice, organizatorice, economice și socio-psihologice.

LA factori externi Factorii care influențează formarea calității produsului includ următorii:

. cerințele pieței;

. competiție;

. documente normative;

. imaginea întreprinderii în rândul consumatorilor de produse.

Factorii de mai sus sunt strâns legați unul de celălalt, dar gradul de influență al acestora asupra calității este diferit, așa că trebuie să fie clasați și să se acorde prioritate celor care au cel mai mare impact asupra calității produsului: acest lucru va permite un management mai eficient al produsului. calitate.

Ținând cont de acești factori, formarea calității produsului Catering poate fi prezentat sub forma unei diagrame (Fig. 1.3).

Să luăm în considerare mai detaliat influența fiecăruia dintre acești factori asupra calității produselor de alimentație publică.

Întreprinderile de alimentație publică pot opera cu materii prime sau semifabricate, inclusiv cu un grad ridicat de pregătire, prin urmare, calitatea materiilor prime și semifabricatelor, condițiile de producție, depozitare și livrare a acestora sunt de o importanță deosebită pentru a asigura calitatea produselor lor. Materii prime alimentare care intră în întreprindere, Produse alimentareși produsele semifabricate trebuie să respecte cerințele standardelor naționale (GOST R), reglementărilor tehnice (TR) și alte documentații de reglementare.

Orez. 1.3. Schema de formare a calitatii produselor de alimentatie publica

Este deosebit de important ca, la acceptarea într-o unitate de alimentație, să se efectueze controlul calității la intrare, inclusiv verificarea documentelor care confirmă conformitatea calității (certificat de conformitate, declarație de conformitate, certificat de inspecție veterinară), precum și a integrității ambalajului și organoleptic. control de calitate. Pentru a păstra calitatea produselor primite la întreprindere, este necesar să se asigure condițiile de temperatură și umiditate necesare și proximitatea produsului în conformitate cu cerințele sanitare și să se monitorizeze conformitatea acestora.

Dintre factorii care influenteaza direct calitatea produselor, un rol important il au retetele prin care sunt produse. Rețeta conține toate proprietățile potențiale și compoziția chimică a viitorului produs. Produsele sunt fabricate conform colecțiilor actuale de rețete, specificatii tehnice, hărți tehnice și tehnologice sau standarde organizaționale. Calitatea produsului depinde de reteta corect selectata, de setul de ingrediente (coloana colectiei de retete), de procentul de deseuri stipulat (in functie de sezonalitate) si de normele de interschimbabilitate a produsului. Producătorul este interesat să se asigure că produsul este fabricat cu cea mai mică cantitate de muncă și timp. Consumatorul evaluează și calitatea rețetei; este interesat să se asigure că produsul finit este adaptat la maximum la condițiile în care este vândut, fără a reduce sau pierde calitatea, și este sigur pentru sănătate. Dintre factorii care influențează direct calitatea produsului, cei mai semnificativi sunt procesul tehnologic și calitatea organizării acestuia.

În funcție de capacitatea întreprinderii de catering, pentru producerea produselor trebuie organizate spații (ateliere) special echipate sau locuri de muncă separate. Un proces tehnologic, care include o succesiune de operații de prelucrare mecanică și termică a produselor, în timpul căruia apar modificări fizice și chimice ale proprietăților inițiale ale produsului și apar altele noi, formând caracteristicile organoleptice ale produsului, compoziția chimică, nutrițională și valoarea organoleptică, siguranța, trebuie organizate în conformitate cu normele și regulile sanitare și cerințele tehnologice, iar respectarea acestora este asigurată prin controlul operațional și implementarea la timp a acțiunilor corective care vizează eliminarea neconcordanțelor identificate.

Echipamentele utilizate pentru mecanizarea proceselor care necesită forță de muncă trebuie să fie moderne, fiabile și sigure de utilizat, iar funcționalitatea și performanța lor corespund naturii operațiunilor tehnologice care se desfășoară. Echipamentele, uneltele și ustensilele utilizate trebuie să îndeplinească cerințele și să fie marcate corespunzător.

Pentru a asigura caracterul complet al intrării produselor în timpul pregătirii și vânzării produselor, este necesar suport metrologic. Acestea sunt, în primul rând, instrumente de măsură precum cântare, care ar trebui instalate la locurile de muncă din magazinele de producție, precum și la punctele de distribuție. Cântarele grele (100 kg și mai sus) sunt instalate într-un grup spații de depozitare, la zona de încărcare. În plus, întreprinderea trebuie să fie dotată cu ustensile și echipamente de măsură.

Calitatea și siguranța produselor sunt controlate prin indicatori organoleptici, fizico-chimici și microbiologici.

Întreprinderea efectuează controlul de acceptare (respingere) fiecărui lot de produse conform aspect, consistență, miros și gust. În acest scop, conducerea întreprinderii creează o comisie de respingere dintre cei mai pregătiți specialiști care nu au contraindicații medicale (inginer tehnologic, director de producție, manager de prețuri etc.).

Rezultatele respingerii sunt înregistrate în jurnalul de respingere.

Evaluarea calității produsului pe baza indicatorilor fizici și chimici se realizează în laboratoarele de testare; Frecvența controlului de laborator este stabilită de producător.

Respectarea cerințelor sanitare și epidemiologice în timpul producției, depozitării și vânzării produselor, siguranța acestuia pentru consumator este confirmată de indicatorii microbiologici din laboratoarele de testare. Frecvența este stabilită de producător în mod independent, conform programului de control al producției, care prevede un sistem de control menit să asigure calitatea produsului.

Condițiile și calitatea vânzărilor produselor sunt un factor important care afectează calitatea.

La vânzarea produselor în holul întreprinderii, trebuie respectată temperatura la care sunt eliberate vasele și produsele: pentru cele reci - nu mai mare de 14 ° C; pentru cele calde - minim 65... 75 °C.

Pentru a asigura porționarea exactă a vaselor la stația de servire, trebuie să existe instrumentele de măsură necesare (cântar, echipamente de măsurare), vase de control. Pentru a informa consumatorii despre produsele vândute, numele, greutatea, costul acestora, ar trebui să existe un meniu într-un loc accesibil; în plus, consumatorul trebuie să aibă informații despre valoarea nutrițională a preparatelor, produselor și băuturilor vândute. Astfel de informații pot fi furnizate în meniu, pe fișe de informare, pe o avizier pentru consumatori sau în alte moduri.

La vânzarea produselor de alimentație publică în afara întreprinderii, fiecare lot trebuie să fie însoțit de un certificat de calitate și siguranță, care să indice denumirea produsului, numele producătorului, documentul de reglementare sau tehnic conform căruia a fost produs, condițiile de depozitare și data expirării, precum și valoarea nutritivă, greutatea unităților de ambalare, cantitatea ambalajelor de transport.

Valoarea nutritivă se caracterizează prin conținutul de proteine, carbohidrați, vitamine, minerale și conținut de calorii la 100 g de fel de mâncare (produs) și se determină prin calcul pe baza compoziției chimice a preparatelor și a produselor culinare folosind metodele existente sau metodele de laborator.

Produsele de alimentație publică sunt în mare parte perisabile și nu pot fi depozitate pentru o perioadă lungă de timp, de aceea este foarte important, după preparare, să supuneți produsele la răcire intensivă în dulapuri speciale, iar apoi să le depozitați la o temperatură de +2...+4 °C pentru perioada prescrisă.

Pentru a livra produse întreprinderilor de pre-preparare și distribuire, acestea folosesc ambalaj de transport: recipiente gastronomice cu capac, recipiente izolate, cutii reutilizabile din metal si polimer cu capace. O etichetă de marcare este plasată pe recipient în conformitate cu GOST R 50763-2007. Servicii de catering. Produse de catering vândute publicului. Conditii tehnice generale.

Acestea transportă produse în transport frigorific sau izoterm în conformitate cu cerințele SP2.36 1079-01, documente normative și tehnice.

Calitatea produselor și serviciilor depinde în mare măsură de personalul organizației, de acesta formare profesională, precum și privind condițiile de muncă, climatul psihologic din echipă și satisfacția angajaților față de activitățile lor. Condițiile sociale au o importanță semnificativă aici: programul de muncă și odihnă, disponibilitatea spațiilor pentru masă, locuri în instituții preșcolare, centre de recreere, transport pentru transportul angajaților etc.

Politica de personal a întreprinderii ar trebui să vizeze atingerea obiectivelor strategice, ceea ce este posibil numai dacă există personal înalt calificat și creșterea eficienței muncii fiecărui angajat.

Este necesar să se mențină constant interesul pentru muncă folosind diverse pârghii motivaționale, inclusiv condiții pentru creșterea carierei.

În practica străină, termenul „personal angajat” este adesea folosit, adică sprijinirea activă a politicilor companiei și participarea la activitățile acesteia. Astfel de personal, potrivit analiștilor străini, lucrează mai bine, iar acest lucru duce la mai puține inconsecvențe în produsele fabricate și la costuri mai mici.

În GOST R ISO 9001-2008, secțiunea 6.2, „ Resurse umane„Declară: „Personalul care efectuează lucrări care afectează în mod direct conformitatea produsului cu cerințele trebuie să fie competent, să aibă educație adecvată, abilități practice și experiență.”

Verificarea competenței și calificărilor personalului trebuie efectuată în conformitate cu planul aprobat de selecție, recalificare, formare avansată și certificare.

Recalificarea și formarea avansată ar trebui efectuate în mod constant, ținând cont de tendințele în schimbare în dezvoltarea pieței de consum, cerințele pentru produse și servicii și să acopere toți angajații întreprinderii.

Baza tuturor sistemelor de management al calității este „bucla de calitate”. Conform standardului ISO 8402, „bucla de calitate” este un model conceptual de activități interdependente care afectează calitatea în diferite etape, de la evaluarea nevoilor până la evaluarea satisfacției. Acesta cuprinde 11 etape sau faze ale ciclului de viață al produsului (orez), la fiecare dintre care trebuie făcută o evaluare a calității.

În practică, sunt luate în considerare următoarele etape ale ciclului de viață al produsului (LPC), la care este asigurată calitatea acestuia:

1. Asigurarea calitatii marketingului.

Marketingul ar trebui:

a) Crearea unui sistem de căutare, prelucrare și analiză a informațiilor despre cerințele impuse de mediul extern (consumatori, societate) asupra produselor și organizațiilor. Principalii indicatori ai calității informațiilor de marketing ar trebui să fie completitatea, fiabilitatea și relevanța acestora.

b) Stabiliți existența unei nevoi actuale sau viitoare, al cărei mijloc poate fi un anumit produs (serviciu), și formulați cerințele consumatorilor.

Baza pentru efectuarea următoarei etape a ciclului de viață poate fi descriere generala produse, inclusiv următoarele aspecte:

· parametrii de funcționare (condiții de utilizare, fiabilitate etc.);

· preferințele consumatorilor cu privire la designul și caracteristicile organoleptice ale produselor;

· cerințe de ambalare;

· proceduri de asigurare a calității produsului în timpul funcționării;

· restricțiile și standardele legale existente.

Nivelul adecvat de calitate al lucrărilor de mai sus este asigurat prin:

1) dezvoltarea unui sistem de proceduri documentate pentru colectarea, prelucrarea și analiza datelor;

2) planificarea lucrărilor cu revizuirea periodică a planurilor și ajustarea acestora (dacă este necesar);

3) încredințarea efectuării lucrărilor personalului calificat care are la dispoziție mijloacele necesare.

2. Calitate în dezvoltarea produsului.

Etapa de dezvoltare a produsului din ciclul de viață trebuie să asigure translatarea parametrilor preliminari ai produsului cuprinsi în descrierea furnizată de marketeri în limbajul cerințelor tehnice pentru materiale, proiectare și procese tehnologice.

Calitatea designului este asigurată de:

1) dezvoltarea și implementarea unui program de proiectare, inclusiv etapele de evaluare a proiectării în fiecare etapă a programului. Rezultatele evaluării și analizei sunt supuse înregistrării și reflectării în specificațiile tehnice și desenele;

2) implicarea reprezentanților diferitelor divizii ale organizației în analiza proiectului;

3) aprobarea întregii documentații care stau la baza proiectului la nivelurile corespunzătoare de management responsabil cu producția de produse.

3. Calitatea logisticii

Materiile prime, materialele și componentele achiziționate au un impact direct asupra calității produsului.

Calitatea aprovizionării este asigurată prin următoarele măsuri:

1) Elaborarea și implementarea unui program de aprovizionare care să conțină:

· cerințe pentru comenzile de cumpărare;

· acord de asigurare a calității;

· acord asupra metodelor de verificare;

· planuri de control al acceptarii;

· procedura de control la intrare.

2) Proceduri de rezolvare a litigiilor legate de calitatea aprovizionărilor.

3) Organizarea lucrărilor de primire, depozitare, eliberare, precum și asigurarea securității materialelor.

4. Asigurarea calității în timpul producției.

Calitatea productiei este asigurata prin urmatoarele masuri:

1) Planificarea operațiunilor de producție, documentată detaliat în instrucțiuni de lucru.

2) Control tehnic Procese de producție.

3) Crearea de condiții care exclud posibilitatea deteriorării materialelor, semifabricatelor și produselor în timpul producției (depozitare, protecție și deplasare corespunzătoare).

4) Inspecția, calibrarea și testarea echipamentelor, sculelor și accesoriilor.

5. Asigurarea calității după producerea produselor.

În primul rând, vorbim despre ambalare, instalare și întreținere.

Calitatea în aceste etape ale ciclului de viață este asigurată de:

1) Planificarea tuturor proceselor.

2) Crearea de condiții care exclud posibilitatea deteriorării produselor înainte de expedierea către consumator sau rețeaua comercialăși în timpul operațiunilor de încărcare și descărcare.

3) Documentație de însoțire bine scrisă pentru produse.

4) Inspecția și testarea instrumentelor și a altor echipamente utilizate în timpul instalării.

5) Coordonarea obligațiilor reciproce ale vânzătorilor și consumatorilor.

Managementul calității produselor- sunt actiunile desfasurate in timpul crearii si functionarii sau consumului de produse, in vederea stabilirii, asigurarii si intretinerii nivelul cerut calitatile sale. Activitățile companiei în domeniul calității vizează:

Îmbunătățirea situației economice a întreprinderii;

Extinderea și cucerirea de noi piețe;

Atingerea unui nivel tehnic al produselor care depășește nivelul întreprinderilor și firmelor de vârf;

Concentrați-vă pe satisfacerea cerințelor consumatorilor din anumite industrii sau regiuni;

Dezvoltarea de produse a căror funcționalitate este implementată pe noi principii;

Îmbunătățirea celor mai importanți indicatori ai calității produsului;

Reducerea nivelului defectelor la produsele fabricate;

Creșterea perioadei de vânzare (garanție) a produselor;

Dezvoltarea serviciilor.

Sub managementul calității produselor și serviciilor să înțeleagă procesul constant, sistematic, intenționat de influențare a factorilor și condițiilor la toate nivelurile, asigurând crearea de produse de calitate optimă și utilizarea deplină a acestora.

Managementul calității este un proces care se desfășoară în etape:

Elaborarea unui plan de îmbunătățire a calității și a măsurilor de creare a produselor cu proprietățile dorite (proiectate);

Evaluarea conformității proprietăților produselor fabricate cu cerințele prevăzute în plan;

Luarea măsurilor necesare pentru a influența procesul în cazul în care conformitatea nu poate fi asigurată;

Studiul condițiilor de funcționare pentru a determina direcția de îmbunătățire ulterioară a calității.

Există patru niveluri de calitate:

- conformitate(condiții tehnice, contracte);

- adecvarea pentru utilizare(standarde și cerințe operaționale);

- corespondenţă real cerinţele pieţei(îndeplinirea cerințelor clienților pentru calitate superioarăși prețul scăzut al mărfurilor);

- corespondenţă nevoi ascunse cumpărători.

Deci, managementul calității este, în primul rând: orientarea către client; abordarea sistemelor; acoperind toate fazele ciclului de viață al produsului.

Ciclul de viață al produsului(LCP) este un set de procese interconectate de schimbare a stării unui produs în timpul creării și utilizării acestuia. Etapa (etapa) ciclului de viață– aceasta este o parte a ei alocată condiționat, care se caracterizează prin specificul muncii efectuate în această etapă și rezultatele finale.

Calitatea produsului sunt luate în considerare pe tot parcursul „ciclul de viață”: de la proiectare, producție șiînaintea ei implementare.Ciclul de viață al produsului- succesiunea etapelor de existenţă a produsului.

Etapele vieții produse:

La scenă cercetare de piata sunt studiate piețele de vânzare și cerințele consumatorilor pentru produsele companiei, capacitățile furnizorilor resurse materialeîn ceea ce priveşte calitatea şi disciplina de livrare.

În faza de proiectare și dezvoltare a produsului Cerințele consumatorilor identificate ca urmare a marketingului sunt transformate în cerințe tehnice, rezultatul proiectării este documentație tehnică (proiectare, tehnologică) și un prototip.

În timpul procesului de achiziție Organizația evaluează și selectează furnizorii pe baza capacității acestora de a furniza materii prime, consumabile și produse în conformitate cu cerințele organizației.

În timpul producției se realizează pregătirea și sprijinirea procesului de fabricație; dezvoltarea și testarea procesului, stăpânirea abilităților practice în fabricarea produselor.

Inspecția produsului include monitorizarea, măsurătorile și testele (dacă este necesar) efectuate în toate etapele ciclului de viață. Etapa finală a verificării este controlul acceptării, ale cărui rezultate trebuie să confirme conformitatea produsului finit cu cerințele stabilite.

Ambalare și depozitare ar trebui să contribuie la menținerea calității în domeniile producție și circulație, transport, vânzări și depozitare.

Distributie si implementare constau în achiziționarea de bunuri de către organizațiile angro în scopul vânzării către magazine și distribuirii organizații de vânzare cu amănuntul bunuri către cumpărători.

În stadiul operațional(utilizare și consum) consumatorul produsului este conectat la management. Durata de viață a produsului (produsului) va depinde, în special, de cât de competent folosește (exploatează) produsul.

La etapa de reciclare este necesar să se prevină efectele nocive ale produselor folosite asupra mediului.

Etapa de reciclare nu pune capăt activităților organizației. Până în acest moment, organizația începe să studieze nevoile așteptate, să clarifice nevoile actuale și apoi activitati de marketingîncepe proiectarea de noi produse. Așa ia naștere o nouă rundă de activități în domeniul calității – de la etapa de marketing până la etapa de eliminare.

Pe lângă gestionarea tuturor etapelor ciclului de viață al produsului, managementul calitatii produsului are următoarele caracteristici:

- durata întregului ciclu de la începutul formării calității până la implementarea acesteia poate dura câțiva ani, adică procesul de management al calității poate fi extins în timp;

- nivelul indicatorilor individuali de calitateîn timpul trecerii de la o etapă a ciclului de viață la alta tinde să scadă- Acest împrejurare obiectivă ar trebui luate în considerare atunci când se formează obiectivele și criteriile pentru managementul calității în fiecare etapă a ciclului de viață;

- sub influența diverșilor factori, nivelul calității scade, inclusiv îmbătrânirea fizică și morală;

- efort suplimentar și costuri necesare să menţină nivelul de calitate al produselor din domeniul de operare.